Труба с резьбой с обработкой поверхности

Формула / Реферат

1. Сегмент трубы (1) определенной длины для нефтедобывающей промышленности, изготовленной из металла, имеющий центральную часть с цилиндрической стенкой и по меньшей мере одну снабженную резьбой концевую часть (3, 4) с защитным покрытием поверхности, характеризующийся тем, что по меньшей мере одна металлическая поверхность в снабженной резьбой концевой части (3, 4) обладает шероховатостью поверхности (Ra) с высотой неровностей профиля от 2,0 до 6,0 мкм, защитное покрытие поверхности состоит из первого однородного слоя (7) покрытия из эпоксидной смолы, содержащего частицы Zn, защищающего от сухой коррозии, и второго однородного слоя (8) из сухой смазки, покрывающего указанный первый слой (7).

2. Сегмент трубы по п.1, в котором первый слой (7) имеет толщину от 10 до 20 мкм.

3. Сегмент трубы по п.1, в котором второй слой (8) изготовлен из неорганического связующего вещества и смеси частиц твердых смазок, одной из которых является дисульфид молибдена.

4. Сегмент трубы по п.3, в котором второй слой (8) имеет толщину от 10 до 20 мкм.

5. Сегмент трубы по п.1, в котором указанная концевая часть, снабженная резьбой, имеет внешнюю поверхность в форме конуса или усеченного конуса.

6. Сегмент трубы по п.1, в котором указанная концевая часть, снабженная резьбой, имеет внешнюю поверхность в форме цилиндра.

7. Сегмент трубы по пп.5 или 6, в котором эта труба снабжена резьбой как охватываемый элемент соединения.

8. Сегмент трубы по пп.5 или 6, в котором эта труба снабжена резьбой как охватывающий элемент соединения.

9. Сегмент трубы (1, 2) определенной длины для нефтегазодобывающей промышленности, изготовленный из металла, имеющий центральную часть с цилиндрической стенкой и по меньшей мере одну снабженную резьбой концевую часть (3, 4) с защитным покрытием поверхности, характеризующийся тем, что по меньшей мере одна металлическая поверхность в снабженной резьбой концевой части (3, 4) обладает шероховатостью поверхности (Ra) с высотой неровностей поверхности от 2,0 до 6,0 мкм и указанное защитное покрытие поверхности состоит из одного однородного слоя (9) покрытия, защищающего от сухой коррозии и содержащего диспергированные частицы твердой смазки.

10. Сегмент трубы по п.9, в котором однородный слой (9) содержит диспергированные частицы дисульфида молибдена.

11. Резьбовое соединение труб для нефтегазодобывающей промышленности, состоящее из снабженных резьбой охватываемого и охватывающего элементов с внешней и внутренней резьбой соответственно, в котором по меньшей мере один элемент трубы имеет снабженную резьбой часть, обладающую признаками по любому из предшествующих пунктов.

12. Процесс подготовки снабженной резьбой концевой части металлической трубы для нефтедобывающей промышленности с характеристиками по любому из пп.1-11, включающий в себя следующие этапы:

a) обеспечение шероховатости поверхности (Ra) металла трубы, по меньшей мере, около снабженной резьбой части с высотой неровностей поверхности от 2,0 до 6,0 мкм;

b) создание первого однородного слоя (7) покрытия, защищающего от сухой коррозии на поверхности металла, по меньшей мере, около снабженной резьбой части;

c) создание второго однородного слоя (8) из сухой смазки, покрывающего первый однородный слой (7) покрытия, защищающего от сухой коррозии, по меньшей мере, около снабженной резьбой части.

13. Процесс по п.12, в котором шероховатость поверхности (Ra) металла достигается посредством абразивоструйной обработки.

14. Процесс по п.12, в котором шероховатость поверхности (Ra) металла достигается путем нанесения слоя фосфата на металлическую поверхность.

15. Процесс подготовки снабженной резьбой концевой части металлической трубы для нефтегазодобывающей промышленности с характеристиками по любому из пп.1-10, включающий в себя следующие этапы:

a) обеспечение шероховатости поверхности (Ra) металла трубы, по меньшей мере, около снабженной резьбой части с высотой неровностей поверхности от 2,0 до 6,0 мкм;

b) создание первого однородного слоя (9) покрытия, защищающего от сухой коррозии, содержащего диспергированные частицы твердой смазки, на металлической поверхности трубы, по меньшей мере, около снабженной резьбой части.

16. Процесс по п.15, в котором шероховатость поверхности (Ra) металла достигается посредством абразивоструйной обработки.

17. Процесс по п.15, в котором шероховатость поверхности (Ra) металла достигается путем нанесения слоя фосфата на металлическую поверхность.

Текст

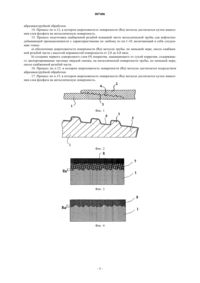

007406 Настоящее изобретение относится к трубам с резьбой, в частности, предназначенным для образования резьбового соединения для соединения сегментов труб в колонны, используемые в нефтяной и газодобывающей промышленности, с предусмотренной защитой поверхности резьбовой части для улучшения ее свойств сопротивления коррозии и истиранию. Кроме того, настоящее изобретение относится к процессам обеспечения защиты сухой поверхности труб с резьбой для повышения их сопротивления коррозии и истиранию. На нефтяном промысле обычной практикой является использование металлических труб определенной длины, соединяемых для образования такой колонны, которая достигала бы глубины, на которой находятся нефтяные пласты или газовые пласты-коллекторы, или месторождения для их извлечения. Этот метод добычи требует постепенного крепежа скважины изнутри во время ее бурения, что осуществляется с помощью металлических труб, так называемая обсадка скважины. Когда достигнута нужная глубина, туда помещают колонну из металлических труб меньшего диаметра, так называемую подъемную трубу, для откачки газообразных или жидких углеводородов на поверхность. И обсадная, и подъемная колонны собраны из сегментов труб, которые соединены вместе с помощью резьбовых соединительных устройств. При операции сборки основной проблемой является возникновение истирания в резьбах и других поверхностях труб при трущемся контакте. Обычной практикой является использование присадки или смазки на поверхности резьбы охватываемого и охватывающего элементов для достижения подгонки соединительных устройств, не допуская истирания. Присадка, обычно используемая при этой операции, имеет в своем составе, мелкие частицы тяжелых металлов, таких как Рb или Сu. С другой стороны, эти металлы опасны для здоровья и окружающей среды и предпочтительно избегать их использования. Помимо вышеупомянутых рисков использование присадок влечет за собой другие операции, т.е. чистку и смазывание соединительных устройств, которые должны выполняться на нефтяном промысле часто при неблагоприятных внешних условиях. Эти нежелательные дополнительные задачи являются дорогостоящими и требующими затрат времени. Другим потенциальным риском использования присадки является опасность так называемой "избыточной смазки", т.е. реальная возможность нанесения излишка присадки на резьбу соединительных устройств, следствием чего при подгонке соединительного устройства излишек присадки нельзя удалить через конец резьбовой части сегмента трубы. Зажатая присадка может, таким образом, привести к возникновению высокого давления внутри соединительного устройства, и при определенных обстоятельствах такое давление способно создать упругую деформацию сегментов трубы в резьбовой части и даже разрыв охватываемого элемента соединения. Когда это происходит, соединительное устройство уже не является эффективным и следует заменить сегменты трубы и/или соединительную муфту. На данном уровне техники известно несколько способов обработки поверхностей для решения, главным образом,проблемы истирания резьбового соединительного устройства для нефтедобывающей промышленности. Тем не менее, такие известные способы не решают проблемы как обеспечения высокого сопротивления истиранию при операции подгонки на нефтяном промысле, так и высокого сопротивления коррозии путем использования сухого покрытия на резьбовой части труб, причем это последнее свойство необходимо для транспортировки и хранения труб таким образом, чтобы они не были повреждены. В патенте США 4.414.247 раскрыт метод нанесения покрытия, использующий полимер с диспергированными частицами твердой смазки. Аналогичное решение с использованием органических полимеров, нанесенных на слой твердого фосфата, представлено в патенте США 6.027.145. Однако в обоих документах раскрытыми вариантами решения не предусмотрена защита от коррозии. Аналогично, в патенте США 4.692.988 не раскрыт метод защиты от коррозии; кроме того, он предусматривает использование смазки для выполнения сборки соединения, следовательно, это не сухой процесс, и в нем также сталкиваются с нежелательной дополнительной работой по добавлению смазки. В РСТ заявке WO 02/18522 используется смесь смазки, загущающего агента и добавок для защиты против истирания. Следовательно, процесс нанесения покрытия не является сухим, поскольку такая смесь наносится в качестве влажного покрытия с контролируемой вязкостью. В РСТ заявке WO-A-01/16516 раскрыт способ противокоррозионного покрытия для защиты соединения от коррозии. Это противокоррозионное покрытие состоит из слоя содержащих смазку ингибиторов коррозии. Однако такой слой наносится над покрытием сухой смазки и нужно его удалить до сборки соединения на нефтяном промысле, что означает выполнение нежелательной дополнительной операции. Главная цель настоящего изобретения состоит в устранении вышеупомянутых недостатков посредством сегмента трубы с резьбой определенной длины, имеющего участок резьбы, приспособленный для образования резьбового соединения труб, с превосходными свойствами подгонки и сопротивления коррозии в наиболее широком диапазоне условий внешней среды и условий эксплуатации, обычно встречающихся в настоящее время, и обеспечивающий оптимальные эксплуатационные характеристики даже после нескольких операций сборки и разборки соединения, состоящего из сегментов труб, в соответствии с настоящим изобретением. Другой целью настоящего изобретения является создание процесса обработки поверхности резьбовых участков сегментов труб упомянутого выше типа.-1 007406 Следующей целью настоящего изобретения было создания соединительного устройства, составленного из сегментов труб вышеупомянутого типа. Вышеупомянутые цели, а также другие цели, которые станут более очевидными при рассмотрении следующего описания, достигаются в соответствии с настоящим изобретением посредством сегмента трубы определенной длины для нефтедобывающей промышленности, который имеет центральную часть,по существу, с цилиндрической стенкой и по меньшей мере одну снабженную резьбой концевую часть, у которой, по меньшей мере, поверхность с резьбой имеет шероховатость (Ra), с высотой неровностей профиля от 2,0 до 6,0 мкм, причем указанная поверхность имеет покрытие с первым однородным слоем для защиты от сухой коррозии, и над указанным первым слоем находится второй однородный слой покрытия из сухой смазки. В соответствии с дополнительной отличительной особенностью данного изобретения вышеуказанные недостатки преодолены с помощью процесса подготовки снабженной резьбой концевой части металлической трубы для добывающей газовой или нефтяной промышленности, обладающего вышеупомянутыми характеристиками, причем этот процесс включает в себя следующие этапы:a) обеспечение шероховатости поверхности (Ra) металла трубы, по меньшей мере, около снабженной резьбой части, с высотой неровностей профиля от 2,0 до 6,0 мкм;b) создание первого однородного слоя покрытия, защищающего от сухой коррозии на металлической поверхности трубы, по меньшей мере, около снабженной резьбой части;c) создание второго однородного слоя покрытия из сухой смазки над первым однородным слоем покрытия, по меньшей мере, около снабженной резьбой части. В соответствии с дополнительной отличительной особенностью данного изобретения вышеупомянутые недостатки преодолены с помощью процесса подготовки снабженной резьбой концевой части металлической трубы для добывающей газовой или нефтяной промышленности, обладающей вышеупомянутыми характеристиками, причем этот процесс включает в себя следующие этапы:a) обеспечение шероховатости поверхности (Ra) металла трубы, по меньшей мере, около снабженной резьбой части, с высотой неровностей профиля от 2,0 до 6,0 мкм;b) создание первого однородного слоя покрытия, защищающего от сухой коррозии, содержащего диспергированные частицы твердой смазки, на металлической поверхности трубы, по меньшей мере,около снабженной резьбой части. В предпочтительном варианте исполнения первый слой защищающего от сухой коррозии покрытия из эпоксидной смолы содержит частицы Zn и имеет толщину, которая составляет от 10 до 20 мкм, предпочтительно от 10 до 15 мкм. В другом предпочтительном варианте исполнения данного изобретения второй слой покрытия из сухой смазки изготовлен из неорганического связующего вещества и смеси частиц твердых смазок, одной из которых является MoS2, и имеет толщину от 10 до 20 мкм. Благодаря этим новым отличительным особенностям сегменты трубы подгоняются для сборки без необходимости подготовки поверхности или добавления жидкой или густой смазки. Путем использования слоев покрытия из сухой смазки и защиты от сухой коррозии на резьбовой части, образованной соединением сегментов трубы, можно транспортировать и хранить трубы на нефтяном промысле без риска того, что трубы утратят свою целостность из-за коррозии на резьбовых частях, образующих соединения. Соединительные устройства, составленные из труб с резьбой, подготовленных по методу в соответствии с настоящим изобретением, обладают дополнительным преимуществом, поскольку их можно собирать на нефтяном промысле без удаления слоя защиты от коррозии и без добавления жидкой или густой смазки. Важной отличительной особенностью настоящего изобретения является то, что поверхность по меньшей мере одного охватываемого или охватывающего элементов, составляющих резьбовое соединение, обработана для получения шероховатости поверхности с высотой неровностей профиля 2,0 мкмRa6,0 мкм. Это значение шероховатости поверхности существенно для сцепления последующих слоев покрытия. Слой покрытия, защищающий от сухой коррозии, наносится на ту же самую резьбовую поверхность металлической трубы. Затем на слой покрытия, защищающего от коррозии, наносится слой покрытия из сухой смазки. Или же, на обработанную поверхность трубы можно нанести один слой покрытия, защищающего от сухой коррозии, содержащий диспергированные частицы твердой смазки. В соответствии с другими конкретными вариантами исполнения настоящего изобретения нужной шероховатости поверхности металла можно достичь несколькими методами, такими как абразивоструйная обработка, нанесение фосфатного покрытия или других эквивалентных механических или химических процессов. Настоящее изобретение далее описано в соответствии с предпочтительным вариантом его исполнения, который указан путем неограничивающего примера области применения настоящего изобретения посредством сопроводительных рисунков, на которых на фиг. 1 показано сечение вдоль продольной оси собранного соединения резьбового типа, используемого в нефтяной или газовой добывающей промышленности, и состоящего из двух сегментов трубы в соответствии с настоящим изобретением; на фиг. 2 показано сечение в увеличенном масштабе детали соединения на фиг. 1 вдоль продольной-2 007406 оси; на фиг. 3 показан увеличенный вид детали в большем масштабе поверхности около резьбовой части трубы в соответствии с настоящим изобретением; на фиг. 4 показан увеличенный вид детали в большем масштабе поверхности около резьбовой части трубы в соответствии с настоящим изобретением в альтернативном варианте исполнения в соответствии с настоящим изобретением; на фиг. 5 представлен график зависимости момента вращения плеча от числа циклов свинчивания/развинчивания для первого соединения А, которое состоит из труб в соответствии с настоящим изобретением, где 100% соответствуют моменту вращения свинчивания. на фиг. 6 представлен график зависимости момента вращения плеча от числа циклов свинчивания/развинчивания для второго соединения В, которое состоит из труб в соответствии с настоящим изобретением, где 100% соответствуют моменту вращения свинчивания. Со ссылкой на упомянутые фигуры труба в соответствии с настоящим изобретением описана далее путем неограничивающего примера. Соединение включает в себя трубу, действующую как охватываемый элемент 1, так называемая"ввертная часть резьбового соединения", снабженный внешней поверхностью в форме усеченного конуса с резьбой на концевой части, и охватывающий элемент 2, так называемая "гнездовая часть резьбового соединения", снабженный внутренней соответствующей резьбовой поверхностью в форме усеченного конуса, предусмотренной на концевой части гнезда, которое, в общем случае, принадлежит трубе или соединительной муфте. Охватываемый элемент 1 имеет внешнюю резьбу 3, а охватывающий элемент 2 имеет внутреннюю резьбу 4. Расширение резьбовой части 5 трубы 1 показано на фиг. 2, на которой предусмотрен защитный слой 6 на поверхности резьбы. Резьбовая часть охватывающего элемента 2 может иметь идеально совпадающую форму или может быть выполнена без защитного слоя и присоединяться к охватываемому элементу, снабженному защитным слоем. Усиление состава защитного слоя 6 показано на фиг. 3, на котором резьбовой поверхности придана определенная шероховатость поверхности Ra с высотой неровностей профиля от 2 до 6 мкм. Первый слой 7 защищающего от коррозии покрытия, который состоит из эпоксидной смолы, содержащей частицы Zn, нанесен на металлическую поверхность с резьбой. Преимущественно это частицы Zn 99% чистоты. Этот слой 7 имеет толщину от 10 до 20 мкм. Второй слой 8 покрытия из сухой смазки, который состоит из смеси MoS2 и других твердых смазок в неорганическом связующем веществе и имеет толщину от 10 до 20 мкм, нанесен на поверхность покрытия, защищающего от сухой коррозии 7. Защищающее от сухой коррозии покрытие 7 может быть нанесено путм напыления, намазывания щеткой,погружения или любого другого метода, при котором можно контролировать толщину покрытия. Покрытие из сухой смазки 8 можно нанести путем напыления, намазывания щеткой, погружения или любого другого метода, при котором можно контролировать толщину покрытия, когда защищающее от сухой коррозии покрытие 7 полностью высохло. Другой предпочтительный вариант альтернативного исполнения настоящего изобретения показан на фиг. 4, в котором слой защищающего от сухой коррозии покрытия 7 и слой покрытия из сухой смазки 8 варианта исполнения по фиг. 3, описанного ранее, объединены в один слой 9 защищающего от сухой коррозии покрытия, который содержит диспергированные частицы твердой смазки. Толщина этого слоя составляет от 10 до 20 мкм. Слой защищающего от сухой коррозии покрытия, содержащий диспергированные частицы твердой смазки, может быть нанесен напылением, намазыванием щеткой, погружением или любым другим методом, при котором можно контролировать толщину покрытия. Далее приводятся результаты испытаний, проведенных на двух различных образцах соединений труб, составленных из труб, подготовленных в соответствии с настоящим изобретением. а) Соединение А имеет внешний диаметр трубы 139,70 мм и относится к типу, называемому в промышленности "Premium connection" (соединение высшего качества) с уплотнением металл-металл и плечом момента вращения. Обработка поверхности: пескоструйная обработка, Ra= 3,60 мкм. Защищающее от сухой коррозии покрытие 7 изготовлено из Zn-содержащей эпоксидной смолы, и покрытие из сухой смазки 8 состоит из неорганического связующего вещества с MoS2 и твердыми смазками. Число циклов свинчивания/развинчивания равно 5, и после каждого развинчивания проводилась чистка и проверка на истирание, а также повторение графиков угла затяжки и оценка коэффициента трения. В этом случае результатом испытаний было то, что не было обнаружено какого-либо истирания ни на уплотнении, ни на резьбе, и соединение имело очень устойчивое состояние при свинчивании. Эти результаты соответствуют графику фиг. 5, где показана кривая для момента вращения плеча, т.е. момента,необходимого для соприкосновения точки охватываемого элемента с плечом охватывающего элемента,по сравнению с суммарным моментом свинчивания.b) Соединение В имеет внешний диаметр трубы 88,90 мм и относится к типу, известному в промышленности, как "Premium connection" (соединение высшего качества) с уплотнением металл-металл и плечом момента вращения. Обработка поверхности: пескоструйная обработка, Ra = 3,90 мкм. Защи-3 007406 щающее от сухой коррозии покрытие 7 изготовлено из Zn-содержащей эпоксидной смолы, и покрытие из сухой смазки 8 состоит из неорганического связующего вещества с MщS2 и твердыми смазками. Число циклов свинчивания/развинчивания равно 10, и после каждого развинчивания проводилась чистка и проверка на истирание, а также повторение графиков угла затяжки и оценка коэффициента трения. В этом случае результатом испытаний было то, что не было обнаружено какого-либо истирания ни на уплотнении, ни на резьбе, и соединение имело очень устойчивое состояние при свинчивании. Эти результаты соответствуют графику фиг. 6, который аналогичен графику фиг. 5. Обработку поверхности по настоящему изобретению можно применять для любого типа резьбы и каждого типа соединений, имеющих либо цилиндрическую форму, либо форму усеченного конуса внешней границы выступов резьбы, или же их сочетание. Соединение по настоящему изобретению можно применять для любого типа сочленений, в частности, либо в случаях, когда охватывающий элемент создан на концевой части трубы, либо когда используется соединительная муфта с двумя охватывающими элементами на обоих концах для присоединения двух ввертных труб. Из вышеописанного очевидно, что настоящее изобретение достигает всех целей, установленных в преамбуле. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сегмент трубы (1) определенной длины для нефтедобывающей промышленности, изготовленной из металла, имеющий центральную часть с цилиндрической стенкой и по меньшей мере одну снабженную резьбой концевую часть (3, 4) с защитным покрытием поверхности, характеризующийся тем, что по меньшей мере одна металлическая поверхность в снабженной резьбой концевой части (3, 4) обладает шероховатостью поверхности (Ra) с высотой неровностей профиля от 2,0 до 6,0 мкм, защитное покрытие поверхности состоит из первого однородного слоя (7) покрытия из эпоксидной смолы, содержащего частицы Zn, защищающего от сухой коррозии, и второго однородного слоя (8) из сухой смазки, покрывающего указанный первый слой (7). 2. Сегмент трубы по п.1, в котором первый слой (7) имеет толщину от 10 до 20 мкм. 3. Сегмент трубы по п.1, в котором второй слой (8) изготовлен из неорганического связующего вещества и смеси частиц твердых смазок, одной из которых является дисульфид молибдена. 4. Сегмент трубы по п.3, в котором второй слой (8) имеет толщину от 10 до 20 мкм. 5. Сегмент трубы по п.1, в котором указанная концевая часть, снабженная резьбой, имеет внешнюю поверхность в форме конуса или усеченного конуса. 6. Сегмент трубы по п.1, в котором указанная концевая часть, снабженная резьбой, имеет внешнюю поверхность в форме цилиндра. 7. Сегмент трубы по пп.5 или 6, в котором эта труба снабжена резьбой как охватываемый элемент соединения. 8. Сегмент трубы по пп.5 или 6, в котором эта труба снабжена резьбой как охватывающий элемент соединения. 9. Сегмент трубы (1, 2) определенной длины для нефтегазодобывающей промышленности, изготовленный из металла, имеющий центральную часть с цилиндрической стенкой и по меньшей мере одну снабженную резьбой концевую часть (3, 4) с защитным покрытием поверхности, характеризующийся тем, что по меньшей мере одна металлическая поверхность в снабженной резьбой концевой части (3, 4) обладает шероховатостью поверхности (Ra) с высотой неровностей поверхности от 2,0 до 6,0 мкм и указанное защитное покрытие поверхности состоит из одного однородного слоя (9) покрытия, защищающего от сухой коррозии и содержащего диспергированные частицы твердой смазки. 10. Сегмент трубы по п.9, в котором однородный слой (9) содержит диспергированные частицы дисульфида молибдена. 11. Резьбовое соединение труб для нефтегазодобывающей промышленности, состоящее из снабженных резьбой охватываемого и охватывающего элементов с внешней и внутренней резьбой соответственно, в котором по меньшей мере один элемент трубы имеет снабженную резьбой часть, обладающую признаками по любому из предшествующих пунктов. 12. Процесс подготовки снабженной резьбой концевой части металлической трубы для нефтедобывающей промышленности с характеристиками по любому из пп.1-11, включающий в себя следующие этапы:a) обеспечение шероховатости поверхности (Ra) металла трубы, по меньшей мере, около снабженной резьбой части с высотой неровностей поверхности от 2,0 до 6,0 мкм;b) создание первого однородного слоя (7) покрытия, защищающего от сухой коррозии на поверхности металла, по меньшей мере, около снабженной резьбой части;c) создание второго однородного слоя (8) из сухой смазки, покрывающего первый однородный слой(7) покрытия, защищающего от сухой коррозии, по меньшей мере, около снабженной резьбой части. 13. Процесс по п.12, в котором шероховатость поверхности (Ra) металла достигается посредством-4 007406 абразивоструйной обработки. 14. Процесс по п.12, в котором шероховатость поверхности (Ra) металла достигается путем нанесения слоя фосфата на металлическую поверхность. 15. Процесс подготовки снабженной резьбой концевой части металлической трубы для нефтегазодобывающей промышленности с характеристиками по любому из пп.1-10, включающий в себя следующие этапы:a) обеспечение шероховатости поверхности (Ra) металла трубы, по меньшей мере, около снабженной резьбой части с высотой неровностей поверхности от 2,0 до 6,0 мкм;b) создание первого однородного слоя (9) покрытия, защищающего от сухой коррозии, содержащего диспергированные частицы твердой смазки, на металлической поверхности трубы, по меньшей мере,около снабженной резьбой части. 16. Процесс по п.15, в котором шероховатость поверхности (Ra) металла достигается посредством абразивоструйной обработки. 17. Процесс по п.15, в котором шероховатость поверхности (Ra) металла достигается путем нанесения слоя фосфата на металлическую поверхность.

МПК / Метки

МПК: F16L 58/18, F16L 15/00

Метки: резьбой, обработкой, поверхности, труба

Код ссылки

<a href="https://eas.patents.su/7-7406-truba-s-rezbojj-s-obrabotkojj-poverhnosti.html" rel="bookmark" title="База патентов Евразийского Союза">Труба с резьбой с обработкой поверхности</a>

Предыдущий патент: Пакеты рулонов и способ их изготовления

Следующий патент: Скважинное устройство и способ заканчивания скважин, добычи и инжекции текучих сред

Случайный патент: Способ биологической очистки бытовых сточных вод и установка для его осуществления