Метод и устройство непрерывной переэтерификации сложных эфиров терефталевой кислоты

Формула / Реферат

1. Каскадный реактор, имеющий подвод для смеси переэтерифицируемых исходных материалов, а также выпуск пара на головке реактора и выпуск для продукта переэтерификации на дне реактора, и при этом кольцевые или прямые, поэтажно соединенные друг с другом каналы или трубы реакции, расположенные на нескольких лежащих друг над другом этажах и соединенные с центральным или боковым паровым патрубком, отличающийся тем, что на паровом патрубке расположены относящиеся к отдельным этажам тарелки, на которых продукт переэтерификации может приводиться в интенсивный контакт с испарениями, двигающимися от следующих этажей ему навстречу, и нагреваться перед тем, как быть направленным в каналы или трубы реакции следующих более низких этажей.

2. Каскадный реактор по п.1, отличающийся тем, что каналы или трубы реакции каждого этажа последовательно соединены и могут отапливаться.

3. Каскадный реактор по п.1 или 2, отличающийся тем, что тарелки колонны выполнены как колпачковые, туннельные, клапанные или ситчатые тарелки или состоят из насадочных сегментов.

4. Каскадный реактор по пп.1-3, отличающийся тем, что предусмотрены подводы для диольной подпитки.

5. Способ непрерывной переэтерификации диметил- или диэтилтерефталата с этиленгликолем, пропиленгликолем или бутиленгликолем в присутствии катализатора переэтерификации, отличающийся тем, что смесь переэтерифицируемых исходных материалов подают в каскадный реактор по пп.1-4.

6. Способ по п.5, отличающийся тем, что часть общего необходимого количества диола подпитывают в реактор.

Текст

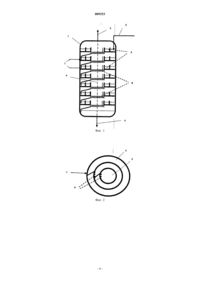

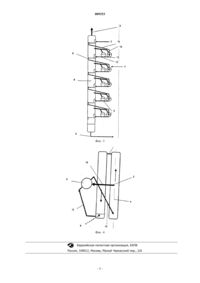

009353 Предметом изобретения является метод непрерывной переэтерификации диметил- или диэтилтерефталата с этиленгликолем, пропиленгликолем или бутиленгликолем с присутствием катализатора переэтерификации. Уже описано большое количество методов и устройств переэтерификации диметил- или диэтилтерефталата с этиленгликолем, пропиленгликолем или бутиленгликолем. Как уже известно из американского патентного описания 2829153, непрерывная переэтерификация сложных эфиров терефталевой кислоты с этиленгликолем может быть произведена в колонне с колпачковыми тарелками с использованием прохождения колбы и одновременной сепарации низкокипящего алкоголя от диола в ректификационном элементе в головке колонны. При этом внутреннее обратное движение диола устанавливается в размере минимум 3-10 моль диола на 1 моль сложного эфира терефталевой кислоты. Из DE-AS-1111166 известна непрерывная переэтерификация диметил- или диэтилтерефталата с этиленгликолем в устройстве переэтерификации, в верхнюю часть которого подается жидкий этиленгликоль с диметил- или диэтилтерефталатом и из которого выводится высвобожденный парообразный метиловый или этиловый спирт. Образовавшийся продукт переэтерификации после этого собирается в нижней части устройства этерификации, при этом дополнительно приходится непрерывно подавать пар этиленгликоля в нижнюю часть реакционной зоны в таком количестве, чтобы температурный градиент в реакционной зоне оставался постоянным и мольное отношение этиленгликоля к терефталоловым радикалам удерживалось между 1,5:1 и 3:1. Наряду с этими способами, происходящими в тарельчатых колоннах (реактивная дистилляция), существуют и другие, проводимые в каскадах емкостей с мешалкой или трубчатых реакторах с относительно большим избытком диола. Большой избыток диола имеет недостаток из-за связанного с этим большого расхода энергии. В случае реактивной дистилляции из-за ограниченной вместимости тарелок колонны возникают сложности с выдерживанием необходимой длительности обработки. Поэтому возникла задача дальнейшего уменьшения необходимого ранее избытка диола и осуществления возможности настройки длительности обработки в широком диапазоне вне зависимости от количества тарелок. Данная цель достигается согласно изобретению путем переэтерификации в трубчатом или каскадном реакторе, имеющем несколько этажей, и в котором поток продукта, поступающий к каждому отдельному этажу, заменяется в противотоке с испарениями, покидающими нижние этажи. Поэтому предметом изобретения является метод непрерывной переэтерификации диметил- или диэтилтерефталата с этиленгликолем, пропиленгликолем или бутиленгликолем с присутствием катализатора переэтерификации, при котором смесь переэтерифицируемых исходных материалов подается в реактор 1, в котором они последовательно проходят через каналы или трубы реакции 5 (в которых и происходит в основном реакция переэтерификации) и при выходе с этой ступени подаются соответственно на тарелку колонны 6, на которой они вместе с протекающими через тарелку колонны испарениями последующих ступеней подвергаются массообмену и энергообмену перед тем, как их направят в каналы или трубы реакции следующей ступени и, в конце концов, заберут продукт переэтерификации из реактора. Реакция переэтерификации происходит в основном в каналах или трубах реакции, т.к. там протекает большая часть длительности обработки. Соответствующая часть реакции обмена при реакции переэтерификации происходит, конечно, и на тарелках колонны. Особенно при производстве политетрадиена (PTT) и полибутадиена (PBT) может быть целесообразным достижение частичной реакции обмена уже в предвключенном реакторе смешения при более высоком давлении для того, чтобы потом продолжить обработку реакционной смеси в изобретенном каскадном реакторе. Частичная реакция обмена в предвключенном реакторе смешения может достигать 80%. Она преимущественно составляет не менее 20%. Данный метод при использовании выгоден тем, что температура возрастает от ступени к ступени. Очень хорошие результаты достигаются особенно тогда, когда часть в целом необходимого диола подается в реактор через диольную подпитку в жидком или газообразном виде. Изобретенный метод может быть выгодно использован в каскадном реакторе 1, который имеет для смеси переэтерифицируемых исходных материалов подвод 2, а также выпуск пара 3 на головке реактора и выпуск для продукта переэтерификации 4 на дне реактора. При этом реактор имеет кольцевые или прямые, поэтажно соединенные друг с другом каналы или трубы реакции 5, расположенные на нескольких лежащих друг над другом ступенях и располагающиеся вокруг центрального или бокового парового патрубка 9. Для контроля уровня заполнения каналов или труб реакции там, где из них выходит реакционная смесь, предусмотрены соответствующие перемычки 8 или переливные трубы, которые выполняют ту же функцию. Перемычки 8 или переливные трубы выполнены преимущественно таким образом, что реактор при необходимости может полностью опорожниться. В подобном каскадном реакторе в паровом патрубке предусмотрены соединенные с отдельными этажами тарелки колонны 6, на которых продукт переэтерификации приводится в интенсивный контакт с двигающимися снизу ему навстречу испарениями и нагревается перед тем, как быть направленным в каналы или трубы реакции следующих, более низких этажей. Предусмотренные в изобретенном каскадном реакторе каналы или трубы реакции 5 каждого этажа очень выгодно последовательно соединены и могут отапливаться. Тарелки колонны 6 могут быть выпол-1 009353 нены либо как колпачковая, туннельная, клапанная или ситчатая тарелка, либо состоять из насадочных сегментов. Насадочные сегменты могут, например, быть такими же, как и сегменты насадочных колонн. Производителями таких насадочных сегментов наряду с другими фирмами являются Зульцер и Кюни. Возможные конструктивные формы изобретенного этажного реактора переэтерификации с противотоком испарений описываются отдельно на фиг. с 1 по 4 в целях объяснения принципа работы. Однако особенно в случае количества этажей, труб реакции и каналов существует большое количество вариантов. Допустимыми являются также смешанные формы между трубчатым и каскадным реактором, если в отдельном случае это будет иметь преимущество. Фиг. 1 представляет реактор 1, который имеет подвод 2 для переэтерифицируемых исходных материалов и выпуск пара 3 для испарений к технологической колонне. Поэтажно друг над другом располагаются отапливаемые каналы или трубы реакции 5, которые оставляют в центре место для центрального парового патрубка 9. Реактор переэтерификации 1 имеет на каждом этаже тарелки колонны, на которых реакционная смесь приводится в интенсивный контакт с испарениями, двигающимися от следующих этажей ей навстречу, и нагревается. Кроме того, предусмотрены боковые подводы диольной подпитки 7 и выпуск 4 для продукта переэтерификации, который после этого направляется на поликонденсацию. Фиг. 2 представляет горизонтальную проекцию этажного реактора переэтерификации, изображенного на фиг. 1. Там видно, что во внешние кольцевые каналы реакции вводится переэтерифицируемая смесь исходных материалов 2. Затем данная смесь выходит из каналов реакции 5 через перемычку 8 или также действующую переливную трубу и попадает в центральный паровой патрубок 9. Там реакционная смесь течет на тарелку колонны 6, а уже с нее в кольцевые отапливаемые каналы реакции следующего этажа. Фиг. 3 представляет ступенчатый реактор, выполненный как трубчатый реактор, который также имеет подвод для исходных материалов 2, выпуск пара 3, выпуск для продукта переэтерификации 4, поэтажно друг над другом располагающиеся трубы реакции 5, тарелки колонны 6 и паровой патрубок 9. Кроме того, на нем изображены необходимые для подачи реакционной смеси трубопроводы 10, 11 и 12, а также трубопроводы для испарений 13. Вместо нескольких труб реакции 5, соединенных трубопроводами 11, может также использоваться одна, соответствующим образом согнутая труба реакции для целого этажа. Фиг. 4 показывает режим потока реакционной смеси в трубах реакции. Реакционная смесь подается через паровой патрубок 9 и трубопровод 10 в первую трубу реакции и оттуда течет через трубопровод 11 во вторую трубу реакции (а оттуда в возможно следующие последовательно соединенные трубы реакции). На ее конце данная смесь выходит через перемычку 8 или также действующую переливную трубу и попадает по трубопроводу 12 в тарелку колонны 6, установленную в паровом патрубке 9. Испарения,образовавшиеся в трубах реакции 5, направляются по трубопроводу испарений 13 в паровой патрубок 9. Большим преимуществом изобретенного метода и разработанного для него трубчатого реактора переэтерификации с противотоком испарений состоит в том, что на тарелках колонны происходит интенсивный массообмен и энергообмен, и в особенности находящееся в поднимающихся испарениях количество диола практически полностью отдается реакционной смеси. Тем самым, изобретенный метод открывает возможность эффективного использования подаваемого количества диола при относительно низких затратах энергии, При этом существует возможность свободной настройки необходимой длительности обработки для каждого этажа в соответствии с успешностью реакции. Таким образом, изобретенный метод, характеризующийся использованием трубчатого реактора с противотоком испарений, делает возможным гораздо более эффективное использование диола, чем в каскадах емкостей с мешалкой или трубчатых реакторах, соответствующих сегодняшнему уровню техники. В сравнении с реактивной дистилляцией открывается преимущество более свободной настройки необходимой длительности обработки и температурного профиля. Диольная подпитка 7 происходит предпочтительно вместе с подачей продукта самотеком с предыдущего этажа прямо в начало каналов или труб реакции 5. Количество для подпитки может в зависимости от давления и температуры или соответствующей летучести диола составлять до 50% общего количества диола. Изобретенный метод иллюстрируется следующим примером, которым он, однако, ни в коей мере не ограничивается. Примеры. Для проведения переэтерификации соответственно на вход реактора подавалась смесь из диметилтерефталата, этиленгликоля и марганца в качестве катализатора переэтерификации. Количество марганца составило 57 частей на миллион частей. Температура подаваемой реакционной смеси составила 160C. Продукт переэтерификации имел на выходе из реактора реакцию обмена более 99%. Примеры согласно изобретению. Согласно изобретению трубчатый реактор был оборудован 6 этажами; на каждом этаже было три соединенных в ряд трубы, которые отапливались при помощи кожуха. Продолжительность реакции составила, в общей сложности, около 260 мин. Температура продукта возрастала со второго этажа практически линейно с 165 до 245 С на самом нижнем этаже. Необходимое молярное соотношение этиленгли-2 009353 коля к диметилтерефталату составило согласно изобретению для трубчатого реактора с противотоком через тарелки колонны и паровой патрубок 2.7 (с подпиткой диола на втором этаже) или 3.2 (без подпитки диола). Сравнительные примеры. Необходимое молярное соотношение этиленгликоля к диметилтерефталату составило в случае четырехступенчатого каскада емкостей с мешалкой без подпитки диола 4.1, а в случае простого трубчатого реактора без тарелок колонны и парового патрубка 3.5 (с подпиткой диола) или 4.0 (без подпитки диола). Продолжительность реакций и количества диола для подпитки можно увидеть в таблице. Список ссылочных обозначений 1 - каскадный реактор 2 - подвод для переэтерифицируемых исходных материалов 3 - выпуск пара 4 - выпуск для продукта переэтерификации 5 - поэтажно друг над другом располагающиеся каналы или трубы реакции 6 - тарелка колонны 7 - подпитка диола 8 - перемычка или переливная труба 9 - паровой патрубок 10 - трубопровод подачи реакционной смеси в трубы реакции 11 - соединительный трубопровод между трубами реакции 12 - трубопровод для реакционной смеси между трубой реакции и тарелкой колонны 13 - трубопровод для испарений. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Каскадный реактор, имеющий подвод для смеси переэтерифицируемых исходных материалов, а также выпуск пара на головке реактора и выпуск для продукта переэтерификации на дне реактора, и при этом кольцевые или прямые, поэтажно соединенные друг с другом каналы или трубы реакции, расположенные на нескольких лежащих друг над другом этажах и соединенные с центральным или боковым паровым патрубком, отличающийся тем, что на паровом патрубке расположены относящиеся к отдельным этажам тарелки, на которых продукт переэтерификации может приводиться в интенсивный контакт с испарениями, двигающимися от следующих этажей ему навстречу, и нагреваться перед тем, как быть направленным в каналы или трубы реакции следующих более низких этажей. 2. Каскадный реактор по п.1, отличающийся тем, что каналы или трубы реакции каждого этажа последовательно соединены и могут отапливаться. 3. Каскадный реактор по п.1 или 2, отличающийся тем, что тарелки колонны выполнены как колпачковые, туннельные, клапанные или ситчатые тарелки или состоят из насадочных сегментов. 4. Каскадный реактор по пп.1-3, отличающийся тем, что предусмотрены подводы для диольной подпитки. 5. Способ непрерывной переэтерификации диметил- или диэтилтерефталата с этиленгликолем, пропиленгликолем или бутиленгликолем в присутствии катализатора переэтерификации, отличающийся тем, что смесь переэтерифицируемых исходных материалов подают вкаскадный реактор по пп.1-4. 6. Способ по п.5, отличающийся тем, что часть общего необходимого количества диола подпитывают в реактор.

МПК / Метки

МПК: C07C 69/00, B01J 19/00, C07C 69/82

Метки: кислоты, сложных, метод, переэтерификации, непрерывной, устройство, терефталевой, эфиров

Код ссылки

<a href="https://eas.patents.su/6-9353-metod-i-ustrojjstvo-nepreryvnojj-pereeterifikacii-slozhnyh-efirov-tereftalevojj-kisloty.html" rel="bookmark" title="База патентов Евразийского Союза">Метод и устройство непрерывной переэтерификации сложных эфиров терефталевой кислоты</a>

Предыдущий патент: Способ ослабления шумов в сейсмических данных на основе использования обратно-взвешенной фильтрации комплексной трассы

Следующий патент: Способ и устройство для воспроизведения изображения в основном двухмерной мишени

Случайный патент: Способ получения метаксалона