Способ изготовления бесшовного полого изделия из стального круглого слитка ( варианты )

Формула / Реферат

1. Способ изготовления бесшовного полого изделия из стального круглого слитка, диаметр которого составляет <95% диаметра слитка, на двухвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками и имеющей прошивную часть и по меньшей мере одну прогладочную часть, с использованием калибровочных направляющих, причем расстояние между валками в самом узком сечении устанавливают по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков, отличающийся тем, что для входящего слитка соблюдают перед острием оправки предельную деформацию X, которую определяют как X = (1 - расстояние между валками в положении перед острием оправки к диаметру слитка) в %, а расстояния между инструментами вычисляют по уравнениям:

расстояние между валками = диаметр гильзы - 0,075´диаметр слитка;

расстояние между направляющими = диаметр гильзы + 0,075 ´ диаметр слитка.

2. Способ изготовления бесшовного полого изделия из стального круглого слитка, диаметр которого составляет <95% диаметра слитка, на трехвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками, имеющей прошивную часть и по меньшей мере одну прогладочную часть, и с использованием калибровочных направляющих, причем расстояние между валками в самом узком сечении устанавливают по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков, отличающийся тем, что для входящего слитка соблюдают перед острием оправки предельную деформацию X, которую определяют как X = (1,2´расстояние между валками в положении перед острием оправки к диаметру слитка) в %, а расстояние между валками вычисляют по уравнению:

расстояние между валками = 3/2´диаметр гильзы - 1/2´диаметр слитка,

3. Способ по п.1 или 2, отличающийся тем, что предельную деформацию X в зависимости от угла конуса вычисляют с поправочным коэффициентом, который при угле конуса 0° равен 1, а с увеличением положительного угла конуса больше 1 возрастает до значения <1,3, причем угол конуса определяют как угол между прокатываемым продуктом и осью прокатки при угле транспортировки, равном 0°.

4. Способ по одному из пп.1-3, отличающийся тем, что для толщин стенки £10% диаметра гильзы, если смотреть в направлении прокатки, оправку располагают так, что ее прогладочная часть начинается в ²высокой точке².

5. Способ по одному из пп.1-4, отличающийся тем, что прогладочную часть оправки располагают во входной зоне косых валков.

Текст

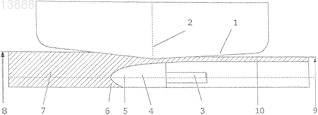

СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНОГО ПОЛОГО ИЗДЕЛИЯ ИЗ СТАЛЬНОГО КРУГЛОГО СЛИТКА (ВАРИАНТЫ) Изобретение относится к способу изготовления бесшовного полого изделия из массивного стального круглого слитка, диаметр которого составляет 95% диаметра слитка, на двухвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками и имеющей прошивную часть и по меньшей мере одну прогладочную часть, с использованием калибровочных направляющих или на трехвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками, и имеющей прошивную часть и по меньшей мере одну прогладочную часть, и с использованием калибровочных направляющих,причем определенным образом установлено расстояние между валками в самом узком сечении по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков. 013888 Изобретение относится к способу изготовления бесшовного полого изделия из стального круглого слитка. Обычно для изготовления бесшовного полого изделия из массивного стального круглого слитка посредством поперечно-винтовой прокатки с помощью удерживаемой между косыми валками оправки ее настраивают так, чтобы расстояние между валками в самом узком сечении было на 10-20% меньше диаметра круглого слитка. Оправка своей прошивной частью находится перед самым узким сечением валков. Эта плоскость называется также высокая точка. Острие оправки в его положении перед плоскостью наименьшего расстояния между валками (плоскость высокая точка) расположено так, что полученная гильза не имеет внутренних дефектов. Прогладочная и раздаточная части оправки (если имеются) находятся за высокой точкой. Более подробно это описано в Bnder, Bleche, Rohre 6 (1965), 4, стр. 184-189. По этому известному способу диаметры гильз на 5% меньше и значительно больше (20%) диаметра массивного круглого слитка. Сильно уменьшающая прошивка в случае бездефектной гильзы известным способом невозможна. Внутренние дефекты возникают, в частности, у непрерывно-отлитых круглых слитков. Задачей изобретения является создание способа для изготовления бесшовного полого изделия из стального круглого слитка посредством поперечно-винтовой прокатки, с помощью которого без внутренних дефектов могут прошиваться непрерывно-отлитые круглые слитки также с уменьшением диаметра 5%. Эта задача решается в способе для изготовления бесшовного полого изделия из стального круглого слитка диаметр, которого составляет 95% диаметра слитка, на двухвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками и имеющей прошивную часть и по меньшей мере одну прогладочную часть, с использованием калибровочных направляющих, причем расстояние между валками в самом узком сечении устанавливают по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков, тем, что для входящего слитка соблюдают перед острием оправки предельную деформацию X, которую определяют как X = (1 - расстояние между валками в положении перед острием оправки к диаметру слитка) в %, а расстояния между инструментами вычисляют по уравнениям: расстояние между валками = диаметр гильзы - 0,075 диаметр слитка; расстояние между направляющими = диаметр гильзы + 0,075 диаметр слитка,При использовании трехвалкового стана поперечно-винтовой прокатки возникают такие же описанные выше зависимости лишь с тем отличием, что предельная деформация X, по меньшей мере, на коэффициент 1,2 больше по сравнению с двухвалковым станом поперечно-винтовой прокатки. Также эта задача решается в способе изготовления бесшовного полого изделия из стального круглого слитка, диаметр которого составляет 95% диаметра слитка, на трехвалковом стане поперечновинтовой прокатки с помощью оправки, удерживаемой между косыми валками, имеющей прошивную часть и по меньшей мере одну прогладочную часть, и с использованием калибровочных направляющих,причем расстояние между валками в самом узком сечении устанавливают по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков, тем, что для входящего слитка соблюдают перед острием оправки предельную деформацию X, которую определяют как X =(1,2x - расстояние между валками в положении перед острием оправки к диаметру слитка) в %, а расстояние между валками вычисляют по уравнению: расстояние между валками = 3/2 диаметр гильзы - 1/2 диаметр слитка. Согласно изобретению решающим фактором для лишенной внутренних дефектов прошивки является не величина сужения (отношение расстояния между валками к диаметру слитка), а соблюдение зависимой от материала и прокатного стана деформации перед острием оправки. Из величин диаметров слитка и гильзы в соответствии с приведенными уравнениями вычисляют расстояние между направляющими и/или валками. Из этого с помощью соблюдаемой границы деформации перед острием оправки возникает положение острия оправки. Исследования показали, что с увеличением угла транспортировки и уменьшением угла входа возрастает предельная деформация X. Зависимость от материала возникает из деформируемости применяемой стали. В случае простых углеродистых сталей предельная деформация X больше по сравнению с труднодеформируемой 13%-ной хромистой сталью. В предпочтительном варианте способов предельную деформацию X в зависимости от угла конуса вычисляют с поправочным коэффициентом, который при угле конуса 0(цилиндрическая оправка) равен 1, а с увеличением положительного угла конуса (конусная оправка) больше 1 возрастает до значения 1,3, причем угол конуса определяют как угол между прокатываемым продуктом и осью прокатки при угле транспортировки, равном 0. Целесообразным является то, что для толщин стенки 10% диаметра гильзы, если смотреть в направлении прокатки, оправку располагают так, что е прогладочная часть начинается в высокой точке.-1 013888 Также целесообразным является то, что прогладочную часть оправки располагают во входной зоне косых валков. Форма инструментов представляет собой компромисс между длиной входа в валки, углом входа в валки, длиной оправки и положением ее острия с учетом краевых условий производства. Во-первых, следует учесть, что прогладочная часть оправки должна начинаться непосредственно в высокой точке или даже еще во входной части валка. Во-вторых, выбранная калибровка валков должна обеспечивать, по возможности, весь диапазон необходимых деформаций, поскольку смена валков отнимает много времени. Способ согласно изобретению закрывает пробел между применяемым сегодня способом и способом в DE 3326946 С 1 и пригоден для реализации как в двух-, так и в трехвалковом стане поперечно-винтовой прокатки без направляющих. Для изготовления, в частности, тонкостенных полых изделий без внутренних дефектов и с малой эксцентричностью из DE 3326946 С 1 известно, что косые валки устанавливают на расстояние в диапазоне 75-60%, а направляющие - на расстояние в диапазоне 85-70% диаметра круглого слитка. Уравнения для расчета расстояния между валками и направляющими следующие: для двухвалкового стана поперечно-винтовой прокатки: расстояние между валками = диаметр гильзы - 0,075 диаметр слитка; расстояние между направляющими = диаметр гильзы + 0,075 диаметр слитка. Для трехвалкового стана поперечно-винтовой прокатки: расстояние между валками = 3/2 диаметр гильзы - 1/2 диаметр слитка. Поскольку отдельные типы станов поперечно-винтовой прокатки и прошиваемые материалы отличаются по своему характеру течения, приведенные уравнения считаются достаточными, чтобы проверить возможности изготовления желаемых гильз, а также выполнить валки и оправку в хорошем приближении. При этом под хорошим приближением понимается отклонение 3% в диаметре гильзы. Важно, что при точной корректировке можно изменять расстояние между валками и направляющими, а также форму оправки, однако критическое уменьшение перед острием оправки превышать нельзя. Предельная деформация X перед острием оправки определяется следующим образом: Как уже сказано, разрешенная величина X зависит от прокатного стана и прошиваемого материала. Рекомендуется выбирать эту величину так, чтобы все материалы прошивались с одинаковой величиной. Преимущество предложенного способа в случае прокатных станов, изготавливающих, главным образом, бесшовные трубы диаметром до 200 мм, в том, что в качестве исходного материала могут использоваться пригодные для непрерывной разливки форматы. Как правило, можно осуществлять прошивку с одинаковой калибровкой валков от сильного уменьшения до легкой раздачи. Этим можно заметно уменьшить число необходимых форматов слитков. Например, таким образом можно изготовить из слитка диаметром 180 мм гильзу диаметром 186 мм. Обычно для этого пришлось бы использовать слиток диаметром 180 мм и слегка раздать его. Или же из слитка диаметром 220 мм с легким уменьшением можно было бы изготовить только гильзу диаметром 210 мм. С помощью примера поясняется расчет расстояния между валками и направляющими с соблюдением определенной предельной деформации X. Исходя из слитка марки стали St52 диаметром 220 мм на двухвалковом стане поперечно-винтовой прокатки должна быть изготовлена гильза размером 18620 мм. Отношение диаметра гильзы к диаметру слитка дает значение 186/220 = 0,84, которое, как уже сказано, гораздо ниже обычного до сих пор значения минимум 0,95. Для двухвалкового стана поперечно-винтовой прокатки в этом примере используется цилиндрическая оправка с направляющими линейками. Как уже сказано, это означает, что поправочный коэффициент равен 1. Угол транспортировки составляет 10, а входной и выходной углы составляют 3,5. Это приводит к значению предельной деформации X 6%. Поскольку диаметр слитка составляет 220 мм, возникает тем самым расстояние между валками в положении острия оправки 206,8 мм. Расстояние между валками в высокой точке составляет 186 мм - 0,075220 = 169,5 мм, а расстояние между направляющими - 186 мм + 0,075220 = 202,5 мм. Изобретение поясняется на схематичном половинном продольном разрезе. Здесь из стана поперечно-винтовой прокатки изображен только верхний двухконусный косой валок 1. Соответствующий второй косой валок, а также лежащие в случае двухвалкового стана поперечно-винтовой прокатки в другой плоскости калибровочные направляющие, будь то направляющие линейки или дисковые проводки, для простоты не показаны. Названная высокой точкой плоскость самого узкого сечения 2 косых валков 1 обозначена штри-2 013888 ховой линией. На фиг. 1 хорошо видно необычное положение оправки 3. Конец прогладочной части 4 и, тем самым, прошивная часть 5 находятся перед высокой точкой 2. Острие 6 оправки занимает при этом положение, которое гарантирует соблюдение во входной зоне слитка упомянутой предельной деформацииX и бездефектную прошивку слитка 7. Характерным является сильное уменьшение диаметра 8 слитка 7 до диаметра 9 гильзы 10. Изменение входного угла валка во втором примере на фиг. 2 с сохранением разрешенной деформации перед острием оправки показывает, что даже при расположении прогладочной части оправки за высокой точкой может быть изготовлена соответствующая гильза уменьшенного диаметра. На фиг. 3 больший входной угол вызывает немного меньшую предельную деформацию X. На фиг. 4 показана зависимость поправочного коэффициента от угла конуса. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления бесшовного полого изделия из стального круглого слитка, диаметр которого составляет 95% диаметра слитка, на двухвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками и имеющей прошивную часть и по меньшей мере одну прогладочную часть, с использованием калибровочных направляющих, причем расстояние между валками в самом узком сечении устанавливают по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков, отличающийся тем, что для входящего слитка соблюдают перед острием оправки предельную деформацию X, которую определяют как X = (1 - расстояние между валками в положении перед острием оправки к диаметру слитка) в %, а расстояния между инструментами вычисляют по уравнениям: расстояние между валками = диаметр гильзы - 0,075 диаметр слитка расстояние между направляющими = диаметр гильзы + 0,075 диаметр слитка 2. Способ изготовления бесшовного полого изделия из стального круглого слитка, диаметр которого составляет 95% диаметра слитка, на трехвалковом стане поперечно-винтовой прокатки с помощью оправки, удерживаемой между косыми валками, имеющей прошивную часть и по меньшей мере одну прогладочную часть, и с использованием калибровочных направляющих, причем расстояние между валками в самом узком сечении устанавливают по отношению к диаметру слитка, а положение оправки - по отношению к самому узкому сечению валков, отличающийся тем, что для входящего слитка соблюдают перед острием оправки предельную деформацию X, которую определяют как X = (1,2 расстояние между валками в положении перед острием оправки к диаметру слитка) в %, а расстояние между валками вычисляют по уравнению: расстояние между валками = 3/2 диаметр гильзы - 1/2 диаметр слитка 3. Способ по п.1 или 2, отличающийся тем, что предельную деформацию X в зависимости от угла конуса вычисляют с поправочным коэффициентом, который при угле конуса 0 равен 1, а с увеличением положительного угла конуса больше 1 возрастает до значения 1,3, причем угол конуса определяют как угол между прокатываемым продуктом и осью прокатки при угле транспортировки, равном 0. 4. Способ по одному из пп.1-3, отличающийся тем, что для толщин стенки 10% диаметра гильзы,если смотреть в направлении прокатки, оправку располагают так, что е прогладочная часть начинается в высокой точке. 5. Способ по одному из пп.1-4, отличающийся тем, что прогладочную часть оправки располагают во входной зоне косых валков.

МПК / Метки

МПК: B21B 19/04

Метки: изделия, бесшовного, варианты, способ, полого, слитка, круглого, изготовления, стального

Код ссылки

<a href="https://eas.patents.su/5-13888-sposob-izgotovleniya-besshovnogo-pologo-izdeliya-iz-stalnogo-kruglogo-slitka-varianty.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления бесшовного полого изделия из стального круглого слитка ( варианты )</a>

Предыдущий патент: Устройство и способ фиксации окна

Следующий патент: Способ и устройство для определения состава флюида в скважине

Случайный патент: Ингаляционная композиция в виде раствора с солью тиотропия