Способ изготовления удлиненного изделия и изделие

Номер патента: 13855

Опубликовано: 30.08.2010

Авторы: Райсельман Франц-Йозеф, Ярвенкиля Юри, Фреерман Рейнгольд, Ховинг Ларс, Винтерштайн Ральф

Формула / Реферат

1. Способ изготовления удлиненного изделия, при котором

изготавливают сердечник, имеющий наружный слой из пластического материала,

экструдируют бесшовный металлический слой на сердечник с зазором между металлическим слоем и сердечником,

охлаждают металлический слой и

размещают наружную поверхность сердечника вплотную к внутренней поверхности металлического слоя,

отличающийся тем, что вызывают адгезивное воздействие между сердечником и металлическим слоем посредством приложения постоянных сил сжатия для плотного соединения сердечника и металлического слоя.

2. Способ по п.1, отличающийся тем, что сердечник содержит пенообразующий агент, указанный пенообразующий агент активируется таким образом, что пена оказывает давление на металлический слой.

3. Способ по п.1 и 2, отличающийся тем, что диаметр металлического слоя уменьшается настолько, что металлический слой оказывает давление на сердечник.

4. Способ по п.3, отличающийся тем, что после уменьшения диаметра металлического слоя проводят отжиг металлического слоя для повышения его эластичности.

5. Способ по п.4, отличающийся тем, что сердечник на своей внешней поверхности содержит связывающий материал, указанный связывающий материал активируется одновременно с отжигом.

6. Способ по любому из предыдущих пунктов, отличающийся тем, что перед экструзией бесшовного металлического слоя на сердечник первоначальный диаметр сердечника больше, чем внутренний диаметр, поэтому наружный диаметр сердечника уменьшают до экструдирования бесшовного металлического слоя на сердечник и так как материал сердечника обладает эффектом памяти, то после экструдирования бесшовного металлического слоя на сердечник указанный сердечник стремится расшириться до своего первоначального диаметра.

7. Способ по п.6, отличающийся тем, что наружный диаметр сердечника увеличивается в результате нагревания указанного сердечника.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что адгезия между сердечником и металлическим слоем улучшается путем создания вакуума в указанном зазоре (16).

9. Способ по любому из предыдущих пунктов, отличающийся тем, что сердечник выполнен полым для изготовления трубы.

10. Удлиненное изделие, включающее сердечник с наружной поверхностью из пластического материала и экструзивный бесшовный трубчатый металлический слой 4, охватывающий сердечник, отличающееся тем, что адгезивное воздействие между сердечником и металлическим слоем за счет постоянных сил сжатия обеспечивает плотное соединение сердечника и металлического слоя.

11. Изделие по п.10, отличающееся тем, что сердечник на своей наружной поверхности содержит пенообразующий материал, который прижат к металлическому слою.

12. Изделие по п.10 или 11, отличающееся тем, что металлический слой осажен на сердечник.

13. Изделие по п.12, отличающееся тем, что после осадки металлический слой подвергнут отжигу для повышения его пластичности.

14. Изделие по любому из пп.10-13, отличающееся тем, что сердечник выполнен из материала, обладающего эффектом памяти, при этом наружный диаметр сердечника уменьшен до экструдирования бесшовного металлического слоя на сердечник, и тем, что первоначальный наружный диаметр сердечника до экструдирования бесшовного металлического слоя на сердечник больше, чем внутренний диаметр бесшовного металлического слоя.

15. Изделие по любому из пп.10-14, отличающееся тем, что сердечник выполнен полым, таким образом изделием является труба.

Текст

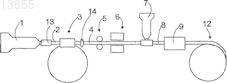

СПОСОБ ИЗГОТОВЛЕНИЯ УДЛИНЕННОГО ИЗДЕЛИЯ И ИЗДЕЛИЕ(71)(73) Заявитель и патентовладелец: ЮПОНОР ИННОВЕЙШН АБ (SE) Удлиненное изделие, включающее сердечник, наружная поверхность которого выполнена из пластического материала. Бесшовный трубчатый металлический слой экструдируют на внешнюю поверхность сердечника. После экструзии между металлическим слоем и сердечником образуется зазор (16). Затем металлический слой охлаждают, при этом наружная поверхность сердечника плотно соединяется с внутренней поверхностью металлического слоя. Между сердечником и металлическим слоем возникает адгезивное воздействие и постоянная сила сжатия, при этом указанная сила сжатия плотно соединяет сердечник и металлический слой. 013855 Уровень техники Изобретение относится к способу изготовления удлиненного изделия, включающему формирование сердечника с наружным слоем из пластического материала, экструдирование бесшовного металлического слоя на сердечник с зазором между металлическим слоем и сердечником, охлаждение металлического слоя и установка сердечника с наружной поверхностью во внутренней поверхности металлического слоя. Изобретение также относится к удлиненному изделию, содержащему сердечник, имеющий наружную поверхность из пластического материала и бесшовный трубчатый металлический слой, который экструдирован на сердечник. Многослойные композитные трубы, которые имеют внутренний и наружный слой из пластического материала и алюминиевый слой между внутренним и наружным слоями, широко известны. Такие трубы изготавливают, например, таким образом, что внутренний слой экструдируют и покрывают связывающим материалом. Затем алюминиевую ленту наматывают на внутренний слой и приваривают, при этом образуются продольные сварочные швы. Приваренный алюминиевый слой калибруют, при этом связывающий слой активируется для связывания внутреннего слоя с алюминиевым слоем. После этого алюминиевый слой покрывают связывающим материалом и внешний слой из пластического материала экструдируют на алюминиевый слой. Такое решение описано, например, в ЕР 0691193. Возможно также изготовить трубу путем намотки сначала алюминиевой ленты в виде трубы с краями ленты внахлест. Затем эти участки продольно свариваются ультразвуковой сваркой. Возможно также наматывать ленту без нахлеста и использовать сварку встык. Полученную, таким образом, алюминиевую трубу покрывают изнутри связывающим материалом и пластическим материалом, которые образуют внутренний слой, а наружный алюминиевый слой покрывают связывающим материалом и пластическим материалом, которые образуют наружный слой. Одним из существенных недостатков этих труб является то, что связывающий слой постоянно находится под действием растягивающих сил, т.к. пластический материал старается выдавиться из металлического слоя. И в той и другой технологии очень трудно выполнить надежный сварной шов, чтобы качество шва оставалось равномерным. Неравномерность сварного шва может привести к трещинам в трубе, а сварной шов легко трескается при расширении конца трубы. DE 139388 описывает способ изготовления трубы с внутренним слоем, выполненным из пластического материала. Бесшовный металлический слой, например из алюминия, напрессован на наружный слой из пластического материала. Алюминий напрессован непосредственно на сердечник из пластического материала. Температура прессования алюминия настолько высока, что легко расплавляет и повреждает сердечник из пластического материала. ЕР 0125788 также раскрывает экструдирование бесшовного металлического слоя на пластиковый сердечник. Для защиты сердечника от горячего напрессованного металла предусмотрена оправка с внутренним охлаждающим кожухом. Металл экструдируется с внутренним диаметром, большим, чем наружный диаметр сердечника, что позволят размещать часть охлаждающего кожуха для направления потока холодного воздуха. Для исключения пространства между сердечником и напрессованным металлом, так чтобы сердечник плотно размещался в трубчатой оболочке, необходимо, чтобы за стадией экструдирования следовала стадия, при которой металлическая труба осаживалась или запрессовывалась. Однако эта операция механического уплотнения покрытия затрудняет дальнейшую работу с таким изделием. Так,при увеличении уплотнения изделие становится более жестким.US 5222284 описывает изготовление коаксиального кабеля. Удлиненный сердечник, содержащий проводник, покрытый изолятором, непрерывно прессуется для уменьшения поперечного сечения его сердечника. Трубчатое металлическое покрытие непрерывно экструдируется снаружи от удлиненного его сердечника и одновременно спрессованный сердечник поступает в покрытие, к этому времени спрессованный сердечник приобретает свое первоначальное поперечное сечение, чтобы заполнить покрытие. Таким образом, сердечник не соприкасается с металлическим покрытием, пока металл еще горячий и,следовательно, повреждения сердечника можно избежать. Кроме того, поскольку диаметр металлического покрытия не уменьшается, жесткость металла не изменяется. Однако внешний слой сердечника должен быть сделан из изоляционного материала, который может быть спрессован при уменьшении поперечного сечения сердечника путем приложения сжимающего усилия. Также изоляционный материал должен быть таким, чтобы он постепенно восстанавливался, при тенденции сердечника к возвращению к первоначальным размерам, когда сжимающее усилие прекращается. Такое решение достаточно сложное. Кроме того, довольно трудно обеспечить сцепление между сердечником и металлическим покрытием. Патент полностью умалчивает об уровне адгезионных свойств между слоями. Краткое описание изобретения Целью данного изобретения является создание нового способа изготовления удлиненного изделия и удлиненное изделие. Способ согласно данному изобретению отличается тем, что обеспечивается адгезивное взаимодействие между сердечником и металлическим слоем, а также постоянное усилие сжатия для соединения сердечника и металлического слоя. Изделие согласно данному изобретению отличается тем, что в нем между сердечником и металлическим слоем присутствует адгезивное взаимодействие и постоянное усилие сжатия, которое осуществляет взаимное соединение сердечника и металлического слоя.-1 013855 Согласно данному изобретению изготавливают удлиненное изделие. Сначала изготавливают сердечник, внешняя поверхность сердечника выполнена из пластического материала. Затем экструдируют трубчатый металлический слой, таким образом, что слой является бесшовным. После экструзии внутренний диаметр металлического слоя больше, чем наружный диаметр сердечника, таким образом, металлический слой не соприкасается с сердечником. После того как металл остывает, наружная поверхность сердечника устанавливается вплотную с внутренним металлическим слоем. Между сердечником и металлическим слоем происходит адгезионное взаимодействие. Далее, осуществляется постоянное усилие сжатия, которое осуществляет взаимное соединение сердечника и металлического слоя. Существует несколько решений для создания усилия сжатия. Согласно одному решению на наружной поверхности сердечника используют пенообразующий агент, который активируется, при этом пена оказывает давление на металлический слой. Другое решение, при котором первоначально наружный диаметр сердечника больше, чем внутренний диаметр металлического слоя и наружный диаметр сердечника уменьшается до экструдирования бесшовного металлического слоя на сердечник, а материал сердечника имеет эффект памяти, в результате чего сердечник стремится расшириться до первоначального диаметра. Существует еще одно решение, при котором диаметр металлического слоя уменьшается до такой степени, что возникают усилия сжатия, которые осуществляют взаимное соединение сердечника и металлического слоя. Также возможно обеспечить усилия сжатия путем сочетания двух или более решений. Преимущество предлагаемых решений заключается в том, что при адгезионном взаимодействии между сердечником металлическим слоем не возникает растягивающих усилий. Таким образом, сердечник и металлический слой остаются хорошо взаимно соединенными. Поэтому такие долговременные свойства трубы остаются весьма хорошими. Краткое описание чертежей Изобретение будет подробно описано далее со ссылками на прилагаемые чертежи, где фиг. 1 - схематический вид устройства для изготовления трубы,фиг. 2 - поперечное сечение многослойной композитной трубы,фиг. 3 - схематичное поперечное сечение узла экструзионного устройства для металла. Для ясности изобретение представлено на фигурах в упрощенном виде. На фигурах одинаковым деталям присвоены одинаковые цифровые обозначения. Подробное описание изобретения На фиг. 1 показано, как изготавливается многослойная композитная труба, имеющая бесшовный алюминиевый слой. На фиг. 2 показан пример такой трубы. Сначала экструдируют внутренний слой 2 трубы с помощью первого экструдера 1 пластического материала. Внутренний слой 2 образует сердечник трубы. После первого экструдера пластического материала размещен калибровочно-охлаждающий резервуар 13. Внутренний слой 2 покрыт связывающим слоем. Таким образом, в полученной трубе есть внутренний связывающий слой 10 между внутренним слоем 2 и алюминиевым слоем 4. Внутренний связывающий слой 10 и внутренний слой 2 могут также быть совместно экструдированы. Связывающий слой не требуется, если внутренний слой 2 выполнен из высокомолекулярного пластического материала,который сам по себе имеет хорошие адгезионные свойства благодаря, например, привитым концевым функциональным группам. Внутренний слой может быть экструдирован, например, из полиэтилена РЕ,поперечно-сшитого полиэтилена РЕХ, полипропилена РР или полибутилена-1 РВ и т.д. Связывающий слой может содержать, например, полиэтилен РЕ с малеиновым ангидридом. Внутренний слой 2 поступает в экструзионное устройство 3 для металла. Экструзионное устройство 3 для металла включает установленное с возможностью вращения колесо, имеющее бесконечную круговую канавку. Предусмотрена колодка, которая закрывает часть канавки и оснастка, которая включает контрфорс, установленный для, по крайней мере, частичной блокировки канавки и отверстия, ведущего к конструкции пресс-формы. Металлический питатель встроен во вращающееся экструзионное колесо с канавкой. Металл нагревается и выдавливается силой трения. Материал приводит контфорс в положение,при котором он течет через отверстие и попадает в пресс-форму. Пресс-форма создает трубчатый бесшовный слой металла, и внутренний слой 2 выходит через полую оправку в пресс-форме. Достаточный зазор между металлическим слоем и внутренним слоем необходим для предотвращения повреждения внутреннего слоя от нагревания. Экструдируемым металлом может быть алюминий, таким образом, образуется алюминиевый слой 4. Металлом также может быть, например, медь или магний или какой-либо другой металл, имеющий достаточно низкую точку плавления. Приемлемая низкая точка плавления может быть достигнута, например, сплавами алюминия с другими металлами. После экструзии алюминиевый слой охлаждается. При этом может также использоваться средство для наружного охлаждения. Средством для охлаждения может быть, например, круглое охлаждающее сопло 14, из которого охлаждающий воздух подается на алюминиевый слой 4. Температура экструдированного алюминия около 450 С, и это означает, что поверхность внутреннего слоя 2 будет повреждена,если не охладить алюминиевый слой 4 до его контакта с поверхностью внутреннего слоя 2. После охлаждения алюминиевый слой 4 проходит через формующие ролики 5. Формующих роликов может быть 2, 3, 4 или более в зависимости от конструкции формующих роликов. Формующие ролики 5 осуществляют усадку, что означает, что диаметр алюминиевого слоя 4 уменьшается таким образом,-2 013855 что алюминиевый слой 4 соприкасается с внутренним слоем 2 из пластического материала. Предпочтительно, чтобы диаметр алюминиевого слоя 4 уменьшался до такого размера, чтобы возникало усилие сжатия между внутренним слоем 2 и алюминиевым слоем 4. Уменьшение диаметра алюминиевого слоя может быть осуществлено также, например, при использовании сводящих конических фильер или другим подходящим способом. Затем материал внутреннего связывающего слоя 10 или материал внутреннего слоя 2, если не используется связывающий слой, активируется таким образом, что внутренний слой и алюминиевый слой 4 слипаются. Материал внутреннего связывающего слоя 10 может быть активирован, например, путем нагревания. Материал внутреннего связывающего слоя 10 может содержать не реагировавший пенообразующий агент. Когда материал нагревается, пенный агент вступает в реакцию и материал эффективно заполняет зазор между внутренним слоем 2 и алюминиевым слоем 4. Таким образом, зазор между двумя слоями должен быть очень точным. Если пенообразующий связывающий материал не заполняет какуюлибо секцию, то в ней образуется пространство для возникновения конденсата, поэтому скапливание воды или какой-либо другой жидкости между слоем из пластического материала и барьерным слоем должно быть исключено. Предпочтительно количество внутреннего связывающего слоя 10 и/или количество пенообразующего агента и/или степень вспенивания связывающего материала таковы, что вспененный связывающий материал прижимается к алюминиевому слою 4. Таким образом, возникает усилие сжатия между сердечником, который содержит внутренний слой 2 и внутренний связывающий слой 10, и алюминиевым слоем 4. Следующим в технологической линии следует нагревательное средство 6. Предпочтительно нагревательное средство 6 является индуктивным нагревателем для нагревания алюминиевого слоя 4. Алюминиевый слой 4 нагревается нагревательным средством 6 до температуры отжига или до температуры, достаточно высокой для активации адгезивного материала. Температура отжига может быть, например, выше 300 С. Поскольку при отжиге не должен быть поврежден материал внутреннего слоя 2, его термическое сопротивление должно быть соответствующим для возможного отжига. Предпочтительными примерами материала являются поперечно-сшитый полиэтилен РЕХ, поли(тетрафторэтилен) PTFE, фторэтиленпропилен FEP, перфторалкоксилалкан PFA, этилентетрафторэтилен сополимер ETFE, этиленхлортрифторэтилен E-CTFE, поли(винилиденфторид) PVDF и поли(винилфторид) PVF. Термическое сопротивление связывающего материала также должно быть соответствующим при использовании отжига. Соответствующее термическое сопротивление достигается, например, изготовлением связывающего материала из материала, имеющего достаточно высокую молекулярную массу и адгезивные свойства, полученные путем прививки концевых функциональных групп к основному материалу. Термическое сопротивление связывающего материала может быть также улучшено путем использования добавки или добавок к связывающему материалу. Огнезащитный агент, используемый в трубах из пластического материала, является подходящей добавкой. Примерами таких добавок могут служить мелко нарезанное стекловолокно, керамические волокна с нитевидными кристаллами, тригидрат алюминия АТН, эрмикулит, силикат, фосфат, углерод и углеродистые агенты. Если связывающий материал обладает хорошей термостойкостью, он также одновременно защищает материал внутреннего слоя. Связывающий материал также содержит пенообразующий агент, такой как азодикарбонамид, который реагирует, когда алюминиевый слой 4 подвергается отжигу. Таким образом, вспененный связывающий материал образует изолирующий слой, который обеспечивает термозащиту внутреннего слоя 2. Отжиг алюминиевого слоя 4 придает трубе большую эластичность. Жесткость трубы можно регулировать подбором температуры и длительности отжига. Например, если труба используется при монтаже внутри конструкции, такой как обогрев пола, где требуется высокая эластичность, температура отжига выше и/или время отжига длиннее. Соответственно, если используется поверхность для монтажа, например при ремонте, когда требуются жесткие трубы, температура отжига ниже и/или время отжига короче. Отжиг алюминиевого слоя 4 и активация материала во внутреннем слое связывающего материала 10 могут быть объединены и оба этапа могут быть выполнены нагревательным средством 6. После нагревательного средства 6 наружная поверхность алюминиевого слоя 4 покрывается связывающим слоем с образованием наружного связывающего слоя 11. После этого образуется внешний слой из пластического материала. Возможно совместное экструдирование материала наружного связывающего слоя 11 и пластического материала внешнего слоя 8 посредством второго экструдера 7 для пластического материала. Материал внешнего связывающего слоя 8 может быть таким же, как и материал внутреннего связывающего слоя 10. Также материал для внешнего связывающего слоя 8 может быть выбран из пластических материалов для внутреннего слоя 2. Диаметр трубы обычно находится в диапазоне от 2 до 2000 мм. Толщина стенок также варьируется. Обычно количество адгезивного материала используется по возможности минимально. При диаметре трубы 17 мм, в одном варианте воплощения, толщина внутреннего слоя 2 и толщина наружного слоя 8 обычно равна 1 мм, толщина барьерного слоя 4 из алюминия равна примерно 0,3 мм, а толщина адгезивного материала - 50 мкм. После экструзии внешнего слоя 8 труба охлаждается охлаждающим средством 9. После охлажде-3 013855 ния труба наматывается на барабан 12. Если сердечник выполнен из материала, обладающего эффектом памяти, такого как поперечно-сшитый полиэтилен РЕХ, то перед устройством 3 для экструзии металла может быть установлено средство осаждения трубы для уменьшения наружного диаметра сердечника. В этом случае диаметр металлического слоя не надо значительно или вообще уменьшать, что позволяет снизить или избежать жесткости металла. Сердечник расширяется до первоначального диаметра, когда,например, сердечник нагревается нагревающим устройством 6. В решении, показанном на фиг. 3, наружный диаметр внутреннего слоя 2 уменьшается посредством конического осадочного кольца 15. Вместо конического осадочного кольца 15 осаждающие средства могут быть выполнены, например, в виде роликов. Таким образом, между внутренним слоем 2 и алюминиевым слоем 4 образуется зазор 16. Первоначально наружный диаметр внутреннего слоя 2 больше, чем внутренний диаметр алюминиевого слоя 4. Поскольку материал внутреннего слоя 2 обладает эффектом памяти, он старается расшириться до своего первоначального диаметра. Поскольку внутренний диаметр алюминиевого слоя 4 меньше, чем первоначальный диаметр, то между внутренним слоем 2 и алюминиевым слоем 4 возникают усилия сжатия после того, как внутренний слой 2 расширяется вплотную до алюминиевого слоя 4. Если зазор 16 герметически закрыт, его внутреннее давление может регулироваться вакуумным насосом 17, который соединен с зазором, например, посредством канала 18. Посредством регулирования давления в зазоре 16 можно управлять временем соединения внутреннего слоя 2 с алюминиевым слоем 4. Высокое давление в зазоре 16 препятствует слишком быстрому контакту внутреннего слоя 2 с алюминиевым слоем 4. Если давление низкое, внутренний слой 2 соединяется с алюминиевым слоем 4 быстрее. Слипание внутреннего слоя 2 с алюминиевым слоем 4 может быть улучшено путем создания вакуума в зазоре 16. Скорость подачи внутреннего слоя 2 может регулироваться. Можно установить скорость подачи внутреннего слоя 2 немного выше, чем скорость экструдирования алюминиевого слоя 4. Такое решешние улучшает качество соединения внутреннего слоя 2 и алюминиевого слоя 4. Внутри внутреннего слоя 2 может быть размещена оправка. Оправкой может служить, например,оправка первого экструдера 1 для пластического материала. Эту оправку можно использовать для плотного прижатия внутреннего слоя 2 к алюминиевому слою 4. Также возможно закрыть выходной конец трубы и создать избыточное давление внутри внутреннего слоя 2. Такое избыточное давление можно создать посредством, например, подачи воздуха под давлением через оправку. Внутреннее избыточное давление может быть использовано для плотного прижатия внутреннего слоя 2 к алюминиевому слою 4. Экструзионная форсунка, через которую экструдируют алюминиевый слой 4, может охлаждаться путем подачи к форсунке охлаждающего газа, например, такого как азот. Охлаждение форсунки также охлаждает алюминиевый слой. Сердечник не должен эструдироваться одновременно в одном процессе с экструдированием металлического слоя. Сердечник может быть изготовлен отдельно в другом процессе. Сердечник может быть изготовлен даже на другом предприятии и доставлен на предприятие, где есть экструзионное устройство для металла. Предварительно изготовленный сердечник может быть подан к экструдеру для металла после транспортировки и/или хранения. В некоторых случаях признаки, раскрытые в описании, могут использоваться независимо от других признаков. С другой стороны, признаки, раскрытые в описании, могут комбинироваться для создания различных комбинаций. Для специалиста в этой области очевидно, что в процессе развития технического прогресса основная идея данного изобретения может быть осуществлена различными путями. Таким образом, настоящее изобретение и варианты его воплощения не ограничиваются приведенными примерами и могут меняться в объеме предлагаемой формулы изобретения. Так удлиненным изделием, изготовленным согласно описанным способу и устройству вместо трубы, описанной выше, может быть, например,кабель. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления удлиненного изделия, при котором изготавливают сердечник, имеющий наружный слой из пластического материала,экструдируют бесшовный металлический слой на сердечник с зазором между металлическим слоем и сердечником,охлаждают металлический слой и размещают наружную поверхность сердечника вплотную к внутренней поверхности металлического слоя,отличающийся тем, что вызывают адгезивное воздействие между сердечником и металлическим слоем посредством приложения постоянных сил сжатия для плотного соединения сердечника и металлического слоя. 2. Способ по п.1, отличающийся тем, что сердечник содержит пенообразующий агент, указанный пенообразующий агент активируется таким образом, что пена оказывает давление на металлический слой. 3. Способ по п.1 и 2, отличающийся тем, что диаметр металлического слоя уменьшается настолько,-4 013855 что металлический слой оказывает давление на сердечник. 4. Способ по п.3, отличающийся тем, что после уменьшения диаметра металлического слоя проводят отжиг металлического слоя для повышения его эластичности. 5. Способ по п.4, отличающийся тем, что сердечник на своей внешней поверхности содержит связывающий материал, указанный связывающий материал активируется одновременно с отжигом. 6. Способ по любому из предыдущих пунктов, отличающийся тем, что перед экструзией бесшовного металлического слоя на сердечник первоначальный диаметр сердечника больше, чем внутренний диаметр, поэтому наружный диаметр сердечника уменьшают до экструдирования бесшовного металлического слоя на сердечник и так как материал сердечника обладает эффектом памяти, то после экструдирования бесшовного металлического слоя на сердечник указанный сердечник стремится расшириться до своего первоначального диаметра. 7. Способ по п.6, отличающийся тем, что наружный диаметр сердечника увеличивается в результате нагревания указанного сердечника. 8. Способ по любому из предыдущих пунктов, отличающийся тем, что адгезия между сердечником и металлическим слоем улучшается путем создания вакуума в указанном зазоре (16). 9. Способ по любому из предыдущих пунктов, отличающийся тем, что сердечник выполнен полым для изготовления трубы. 10. Удлиненное изделие, включающее сердечник с наружной поверхностью из пластического материала и экструзивный бесшовный трубчатый металлический слой 4, охватывающий сердечник, отличающееся тем, что адгезивное воздействие между сердечником и металлическим слоем за счет постоянных сил сжатия обеспечивает плотное соединение сердечника и металлического слоя. 11. Изделие по п.10, отличающееся тем, что сердечник на своей наружной поверхности содержит пенообразующий материал, который прижат к металлическому слою. 12. Изделие по п.10 или 11, отличающееся тем, что металлический слой осажен на сердечник. 13. Изделие по п.12, отличающееся тем, что после осадки металлический слой подвергнут отжигу для повышения его пластичности. 14. Изделие по любому из пп.10-13, отличающееся тем, что сердечник выполнен из материала, обладающего эффектом памяти, при этом наружный диаметр сердечника уменьшен до экструдирования бесшовного металлического слоя на сердечник, и тем, что первоначальный наружный диаметр сердечника до экструдирования бесшовного металлического слоя на сердечник больше, чем внутренний диаметр бесшовного металлического слоя. 15. Изделие по любому из пп.10-14, отличающееся тем, что сердечник выполнен полым, таким образом изделием является труба.

МПК / Метки

МПК: B32B 1/08, B21C 23/24, F16L 9/147

Метки: способ, изделие, изделия, изготовления, удлиненного

Код ссылки

<a href="https://eas.patents.su/7-13855-sposob-izgotovleniya-udlinennogo-izdeliya-i-izdelie.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления удлиненного изделия и изделие</a>

Предыдущий патент: Способ и устройство для изготовления удлиненного изделия и изделие

Следующий патент: Сауна