Стекло

Формула / Реферат

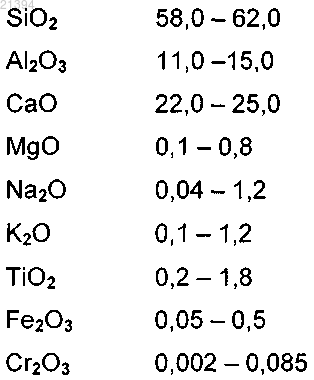

1. Стекло и стекловолокно с высокой термостойкостью, химической стойкостью и улучшенным пропусканием ультрафиолетового света с длиной волны от 250 до 420 нм со следующим составом, мас.%:

и температурой размягчения не менее 920°C.

2. Стекло и стекловолокно по п.1, в котором содержание SiO2 находится в пределах от 59,8 до 61,3 мас.%.

3. Стекло и стекловолокно по любому из пп.1 и 2, в котором содержание Al2O3 находится в пределах от 13,0 до 15,0 мас.%.

4. Стекло и стекловолокно по любому из пп.1-3, в котором содержание Al2O3 находится в пределах от 13,5 до 14,7 мас.%.

5. Стекло и стекловолокно по п.1, в котором содержание TiO2 находится в пределах от 0,2 до 1,2 мас.%.

6. Стекло и стекловолокно по п.1, в котором содержание TiO2 находится в пределах от 0,2 до 0,95 мас.%.

7. Стекло и стекловолокно по п.1, которое имеет температуру размягчения в пределах от 925 до 970°C.

8. Стекло и стекловолокно по п.1, которое имеет пропускание ультрафиолетового света с длиной волны от 250 до 420 нм в пределах от 80 до 92%, в частности от 85 до 91%.

9. Стекло и стекловолокно по п.1, которое имеет пропускание ультрафиолетового света с длиной волны от 250 до 420 нм в пределах от 85 до 91%.

Текст

Стекло и стекловолокно с высокой термостойкостью, химической стойкостью и улучшенным пропусканием ультрафиолетового света, а также их применение. Изобретение относится к стеклу и стекловолокну с высокой термостойкостью и химической стойкостью, которые обладают улучшенным пропусканием ультрафиолетового света, а также к их применению в композитах,отверждаемых с помощью ультрафиолетового света. Предлагаемое стекло/стекловолокно имеет температуру размягчения 920C, светопропускание 80-92% и имеет следующий состав, мас.%: Изобретение относится к стеклу и стекловолокну с высокой термостойкостью и химической стойкостью, которые обладают улучшенным пропусканием ультрафиолетового света, а также к их применению в композитах, отверждаемых с помощью ультрафиолетового света. Из патента US-A-4026715 известны стеклянные композиции, не содержащие бора и фторидов и состоящие из 54,5-60% SiO2, 9-14,5% Al2O3, 17-24% СаО, 2-4% TiO2, 1,5-4% MgO, 1-6% RO (R = Zn, Sr, Ba) и не более 3% Na2O+K2O+Li2O, которые хорошо подходят для вытягивания волокон и обладают свойствами Е-стекла. Однако химическая стойкость такого волокна является недостаточной. Известное из патента ЕР-В-0832046 волокно имеет неплохую температурную стабильность и химическую стойкость и состоит из 59-62% SiO2, 12-15% Al2O3, 20-24% СаО, 1-4% MgO, 0,1-2% Na2O+K2O, 00,9% TiO2 и 0-0,5% Fe2O3. Однако для некоторых применений такая температурная стабильность является недостаточной.WO 03/050049 описывает непрерывное стекловолокно, состоящее из 56-62% SiO2; 11-20% Al2O3; 20-24,5% СаО; 1,5-4% TiO2; 0,2-1% MgO; 0,05-2% Na2O; 0-2% K2O; 0,11-0,3% Fe2O3, при этом усадка волокна при температуре 800 С составляет менее 20%. Однако для некоторых применений это волокно имеет недостаточную прозрачность. Задачей настоящего изобретения является создание стекла с высокой температурной и химической стойкостью, а также соответствующего стекловолокна, которые хорошо пропускают свет и имеют хорошие показатели преломления. Согласно изобретению стекло или стекловолокно имеет следующий состав, мас.%: и имеет температуру размягчения не менее 920C. Предпочтительно стекло или стекловолокно с содержанием SiO2 в пределах от 59,8 до 61,3 мас.%. Предпочтительно, чтобы содержание Al2O3 было в пределах от 13,0 до 15,0%, желательно от 13,5 до 14,7 мас.%. Предпочтительно, чтобы содержание СаО было в пределах от 22,0 до 25,0%, желательно от 22,6 до 24,4 мас.%. Предпочтительно, чтобы содержание TiO2 было в пределах от 0,2 до 1,2 мас.%, желательно от 0,2 до 0,95 мас.%. Предпочтительно, чтобы температура размягчения была в пределах от 920 до 970C, желательно от 925 до 960C. Предпочтительно, чтобы пропускание света у предлагаемого стекла было в пределах от 80 до 92%,желательно от 85 до 91%. Пропускание света измеряется согласно DIN 67507 посредством спектрофотометра и светомерного шара; погрешность измерений составляет +0,5%. Предлагаемое стекло производится известными способами, а предлагаемое стекловолокно может изготовляться любым общепринятым способом получения непрерывного стекловолокна. Непрерывное стекловолокно может изготавливаться двухступенчатыми или одноступенчатыми способами. Из стекольной шихты без стеклобоя получают стеклянные шарики или стеклянные капли, которые снова расплавляют на второй стадии способа, а из полученной расплавленной массы вытягивают волокно. Также можно получать расплавленную массу из шихты без стеклобоя напрямую, а затем вытягивать из нее волокно. Волокно получают путем вытягивания с помощью намоточного устройства и одновременного отвердевания расплавленной массы в виде элементарной стеклянной нити или стекловолокна. В предпочтительном способе, который предлагается в изобретении, стекольную шихту без стеклобоя расплавляют в окислительной атмосфере, поддерживая разницу между предельной температурой ликвидуса расплавленного стекла и температурой образования волокна на уровне или выше 75C. Под окислительной атмосферой подразумевается атмосфера, в которой соотношение между кислородом и отработанным газом находится в пределах от 0,8 до 1,6. Соотношение между FeO и Fe2O3 находится в интервале от 0,5 до 1,2. Температура образования волокна находится в пределах от 1270 до 1420C. Это означает, что вязкость расплавленной массы, равная 103 П, достигается при температуре 1270C и выше, а предельная температура ликвидуса превышает 1190C. Разница температур (Т) расплавленного стекла должна быть не менее 70C, предпочтительно более 90C, желательно более 120C. Изобретение также относится к применению стекла или непрерывного стекловолокна в составе композита, включающего стекло или стекловолокно и полиэфирную смолу, отверждаемую под действием ультрафиолетового излучения, или смолу сложных виниловых эфиров, при этом стекло или стекловолокно имеют светопропускание в пределах от 80 до 92%, а полиэфирная смола или смола сложных виниловых эфиров имеют светопропускание от 89 до 94%. Для этого можно, например, пропитывать холст или шланг из стекловолокна полиэфирной смолой,отверждаемой под действием ультрафиолетового излучения, или смолой сложных виниловых эфиров(слоистый материал), придавать холсту или шлангу нужную форму и располагать рядом с композитом неподвижный или подвижный источник ультрафиолетового излучения, после чего композит будет отвержден с помощью ультрафиолетового излучения за время затвердевания. Длина волны источника ультрафиолетового излучения находится в пределах от 250 до 420 нм. Предпочтительно использовать, например, высококачественную ненасыщенную полиэфирную смолу типа 1140 или специальную смолу сложных виниловых эфиров типа 1310. Вулканизация прокладок из ненасыщенных полиэфирных смол посредством только ультрафиолета,как правило, допускается лишь для прокладок с малой толщиной стенок. В случае более толстых стенок(s 7 мм) отверждение ультрафиолетом может использоваться лишь в комбинации с дополнительной пероксидной вулканизацией. Поскольку при прохождении ультрафиолетового излучения (с длиной волны в нанометрическом диапазоне) сквозь слои из стекловолокна с толщиной свыше определенной величины (ок. 8-10 мм) могут возникать проблемы в связи с преломлением лучей, препятствуя полному отверждению всех слоев, в смесь для вулканизации смолы, как правило, добавляли пероксиды, известные из процесса горячей вулканизации. Благодаря собственной температуре, пероксиды вступают в реакцию в процессе реакции, вызываемой ультрафиолетовыми лучами, продолжая, таким образом, процесс отверждения во внешних периферийных зонах прокладки. Хотя при этом снижается стабильность прокладки, отвержденной ультрафиолетом, при хранении (как правило, около 6 месяцев), описанный метод обеспечивает качественное отверждение во всех слоях. Особенно предпочтительный вариант осуществления изобретения представляет собой композит, в котором смола и стекловолокно имеют примерно одинаковые коэффициенты преломления. Поскольку для процесса вулканизации с помощью ультрафиолетовых лучей важна толщина стекловолокна и смолы в составе отверждаемого композита, она должна составлять в целом от 2 до 7 мм, что являемся хорошо известным фактом. При использовании стекловолокна согласно настоящему изобретению легко отверждается композит с толщиной стенок до 15 мм. При желании можно выполнять отверждение без использования пероксидов; это является особым преимуществом настоящего изобретения,так как при этом увеличивается стабильность композита при хранении. Еще одним требованием, выдвигаемым к предлагаемому стеклу и стекловолокну, является химическая устойчивость. Как правило, химическая стойкость составляет 5,4 и 7,7% от общего веса (расход материала под действием 10% HCl в течение 24 ч и 186 ч). В настоящем изобретении химическая стойкость составляет 4,8 и 6,8% от общего веса соответственно, что является значительным улучшением. Предлагаемое стекловолокно также может использоваться в качестве наполнителя в глушителях для отработанных газов, как непосредственно, так и в виде пучка, шланга или холста. Предлагаемое стекловолокно явно лучше известных волокон, так как имеет высокую температурную стабильность и хорошую химическую устойчивость. В еще одном варианте осуществления изобретения в части применения стекла и стекловолокна пучки стекловолокна используются в глушителях совместно со стальной ватой, при этом центральную перфорированную трубу, через которую проходят отработанные газы, оборачивают стальной ватой,предлагаемое непрерывное стекловолокно располагают с произвольной ориентацией вокруг вышеупомянутой внутренней оболочки, а внешнюю оболочку образует контейнер с выпускным отверстием. Это позволяет дополнительно улучшить температурную устойчивость и усадку стекловолокна. Температурная устойчивость предлагаемого стекла определяется с помощью температуры размягчения (DIN ISO 7884-8) и находится в пределах от 760 до 780C. Далее изобретение поясняется более подробно с помощью примеров. Пример 1. В лабораторной стеклоплавильной установке получают стекло, которое согласно анализам имеет следующий состав, мас.%: SiO2 60,7; Al2O3 14,0; СаО 23,4; MgO 0,4; Na2O + K2O 0,75; TiO2 0,4; Fe2O3 0,3;Cr2O3 0,015. Температура при вязкости в 103 П равна 1291C, предельная температура ликвидуса составляет 1200C, а разница между предельной температурой ликвидуса и температурой образования волокна (Т) равна 91C. Волокна вытягивают из стекла и объединяют в пучки с помощью лабораторной установки, в которой имеется тигель с форсунками из платинородиевого сплава. Стекло нагревают до температуры, превышающей температуру деформации 1290C, после чего вытягивают стекловолокно, при этом после каждого увеличения температуры на 10C соблюдают время выдержки 30 мин. Интервал вытягивания волокна находится в пределах от 1290 до 1360C. Это означает, что вышеуказанный состав обеспечивает стабильные технологические циклы вытягивания волокон в диапазоне 70C. Вытягиваемое непрерывное стекловолокно имеет температуру размягчения 927C и светопропускание 89,9%. Химическая стойкость составляет 4,82 и 6,4 мас.% (расход материала под действием 10% HCl в течение 24 ч и 186 ч соответственно). Температурная стойкость достигает около 760C. Пример 2. Из волокон примера 1 и светоотверждаемой полиэфирной смолы типа 1140 получают слоистый материал с толщиной пластин 8 мм. На визуально чистый слоистый материал воздействуют ультрафиолетовым излучением, после чего в течение 5 мин наступает отверждение. Пример 3. Получают стекло согласно примеру 1 со следующим составом, мас.%: SiO2 60,2; Al2O3 13,83; СаО 23,5; MgO 0,31; Na2O 0,18; K2O 0,54; TiO2 1,2; Fe2O3 0,25; Са 2 О 3 0,03. Предельная температура ликвидуса равна 1183C, а разница температур T составляет 100C. Интервал вытягивания волокна находится в пределах от 1270 до 1350C. Вытягиваемое непрерывное стекловолокно имеет температуру размягчения 922C. Пример 4. Волокна из примера 3 обрабатывают согласно примеру 2 для получения пластины толщиной 9,5 мм, которую вулканизируют в течение 7 мин посредством ультрафиолетового излучения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Стекло и стекловолокно с высокой термостойкостью, химической стойкостью и улучшенным пропусканием ультрафиолетового света с длиной волны от 250 до 420 нм со следующим составом,мас.%: и температурой размягчения не менее 920C. 2. Стекло и стекловолокно по п.1, в котором содержание SiO2 находится в пределах от 59,8 до 61,3 мас.%. 3. Стекло и стекловолокно по любому из пп.1 и 2, в котором содержание Al2O3 находится в пределах от 13,0 до 15,0 мас.%. 4. Стекло и стекловолокно по любому из пп.1-3, в котором содержание Al2O3 находится в пределах от 13,5 до 14,7 мас.%. 5. Стекло и стекловолокно по п.1, в котором содержание TiO2 находится в пределах от 0,2 до 1,2 мас.%. 6. Стекло и стекловолокно по п.1, в котором содержание TiO2 находится в пределах от 0,2 до 0,95 мас.%. 7. Стекло и стекловолокно по п.1, которое имеет температуру размягчения в пределах от 925 до 970C. 8. Стекло и стекловолокно по п.1, которое имеет пропускание ультрафиолетового света с длиной волны от 250 до 420 нм в пределах от 80 до 92%, в частности от 85 до 91%. 9. Стекло и стекловолокно по п.1, которое имеет пропускание ультрафиолетового света с длиной волны от 250 до 420 нм в пределах от 85 до 91%.

МПК / Метки

МПК: C03C 3/078, C03C 4/00, C03C 13/00, C03C 3/087

Метки: стекло

Код ссылки

<a href="https://eas.patents.su/4-21394-steklo.html" rel="bookmark" title="База патентов Евразийского Союза">Стекло</a>

Предыдущий патент: Рекомбинантные антигены rsv

Следующий патент: Комбинация инсулина с триазиновыми производными и их применение для лечения диабета

Случайный патент: Способ получения массы для производства профилированных строительных элементов и масса для производства профилированных строительных элементов