Способ получения соединения керамики с керамикой

Номер патента: 9999

Опубликовано: 30.06.2008

Авторы: Клейнлейн Брайан Пол, Кэролан Майкл Фрэнсис, Катлер Реймонд Эштон, Хатчингз Кент Нил

Формула / Реферат

1. Способ соединения по меньшей мере двух спеченных изделий с образованием композитной структуры, включающий:

(a) получение первого спеченного изделия, содержащего первый оксид металла;

(b) получение второго спеченного изделия, содержащего второй оксид металла;

(c) помещение соединительного материала между соединяемыми поверхностями первого спеченного изделия и второго спеченного изделия, причем соединительный материал содержит по меньшей мере один органический компонент и керамические частицы, где керамические частицы:

(i) составляют по меньшей мере 40 и не более 75 об.% соединительного материала и

(ii) содержат по меньшей мере один элемент, содержащийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия;

(d) приложение к соединяемым поверхностям давления по меньшей мере 1 кПа и менее 5 МПа с получением сборки из первого спеченного изделия, второго спеченного изделия и материала соединения;

(e) нагревание сборки до соответствующей температуры, достаточной, чтобы материал соединения мог принять форму соединяемых поверхностей;

(f) дальнейшее нагревание сборки до температуры получения соединения, лежащей ниже минимальной температуры спекания первого и второго спеченных изделий, причем по меньшей мере два спеченных изделия соединены соединительным материалом для получения композитной структуры.

2. Способ по п.1, в котором первый оксид металла является первым многокомпонентным оксидом металла, имеющим первую кристаллическую структуру, выбранную из группы, состоящей из перовскитовой кристаллической структуры и флюоритовой кристаллической структуры, а второй оксид металла является вторым многокомпонентным оксидом металла, имеющим вторую кристаллическую структуру, идентичную первой кристаллической структуре.

3. Способ по п.2, в котором первое спеченное изделие и второе спеченное изделие имеют одинаковые составы.

4. Способ по п.1, в котором по меньшей мере одно из первого спеченного изделия и второго спеченного изделия содержит оксид алюминия, диоксид циркония, диоксид церия, керамику La1-xSrxCoO3-d, керамику La1-xCaxFeO3-d или керамику La1-xCaxMnO3-d.

5. Способ по п.1, в котором первое и второе спеченные изделия являются компонентами мембран для переноса ионов, соединителем, подложкой, керамическими трубами, уплотнениями или трубопроводами.

6. Способ по п.1, в котором соединительный материал химически и механически совместим с первым спеченным изделием и вторым спеченным изделием.

7. Способ по п.1, в котором по меньшей мере один органический компонент является по меньшей мере одним членом группы, состоящей из полимерных связующих, пластификаторов, диспергаторов и растворителей.

8. Способ по п.1, в котором керамические частицы содержат все элементы, имеющиеся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия.

9. Способ по п.8, в котором по меньшей мере один органический компонент является по меньшей мере одним членом группы, состоящей из полимерных связующих, пластификаторов, диспергаторов и растворителей.

10. Способ по п.1, в котором по меньшей мере один органический компонент содержит связующее и пластификатор при отношении связующего к пластификатору по меньшей мере 0,25.

11. Способ по п.1, в котором соединяемые поверхности обработаны так, что отклонение от плоскостности соединяемых поверхностей составляет менее 500 мкм.

12. Способ по п.1, в котором температура прилегания составляет менее 300шC.

13. Способ по п.1, в котором температура получения соединения по меньшей мере на 100шC меньше минимальной температуры спекания первого и второго спеченных изделий.

14. Способ по п.1, в котором давление прикладывается по существу под прямым углом к соединяемым поверхностям.

15. Способ по п.1, в котором композитная структура не содержит различимых межфазных слоев между первым спеченным изделием и вторым спеченным изделием.

16. Способ по п.1, в котором соединение стабильно в течение всего термодинамического цикла.

17. Способ по п.1, в котором керамические частицы не образуют жидкую фазу.

18. Композитная структура, полученная способом по п.1, причем указанная композитная структура содержит

первое спеченное изделие, содержащее первый оксид металла;

второе спеченное изделие, содержащее второй оксид металла; и

область соединения между первым спеченным изделием и вторым спеченным изделием, содержащую по меньшей мере один органический компонент и керамические частицы, где керамические частицы:

(i) образуют по меньшей мере 40 и не более 75 об.% соединительного материала и

(ii) содержат по меньшей мере один элемент, имеющийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия.

19. Композитная структура по п.18, в которой первый оксид металла является первым многокомпонентным оксидом металла, имеющим первую кристаллическую структуру, выбранную из группы, состоящей из перовскитовой кристаллической структуры и флюоритовой кристаллической структуры, а второй оксид металла является вторым многокомпонентным оксидом металла, имеющим вторую кристаллическую структуру, идентичную первой кристаллической структуре.

20. Композитная структура по п.18, в которой керамические частицы способны оставаться в твердой фазе при температуре получения соединения.

21. Композитная структура по п.18, в которой после нагревания до температуры получения соединения композитная структура не имеет различимого межфазного слоя между первым спеченным изделием и вторым спеченным изделием.

22. Композитная структура по п.18, в которой после нагревания до температуры получения соединения первое и второе спеченные изделия являются трубами и/или плоскими пластинами и соединяются стыками труба к трубе, плоская пластина к трубе или плоская пластина к плоской пластине.

23. Композитная структура, содержащая

первое спеченное изделие, содержащее первый оксид металла;

второе спеченное изделие, содержащее второй оксид металла, и

область соединения между первым спеченным изделием и вторым спеченным изделием, содержащую по меньшей мере один органический компонент и керамические частицы, причем керамические частицы:

(i) составляют по меньшей мере 40 и не более 75 об.% соединительного материала и

(ii) включают по меньшей мере один элемент, содержащийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия,

причем после нагревания до температуры получения соединения композитная структура не имеет различимого межфазного слоя между первым спеченным изделием и вторым спеченным изделием.

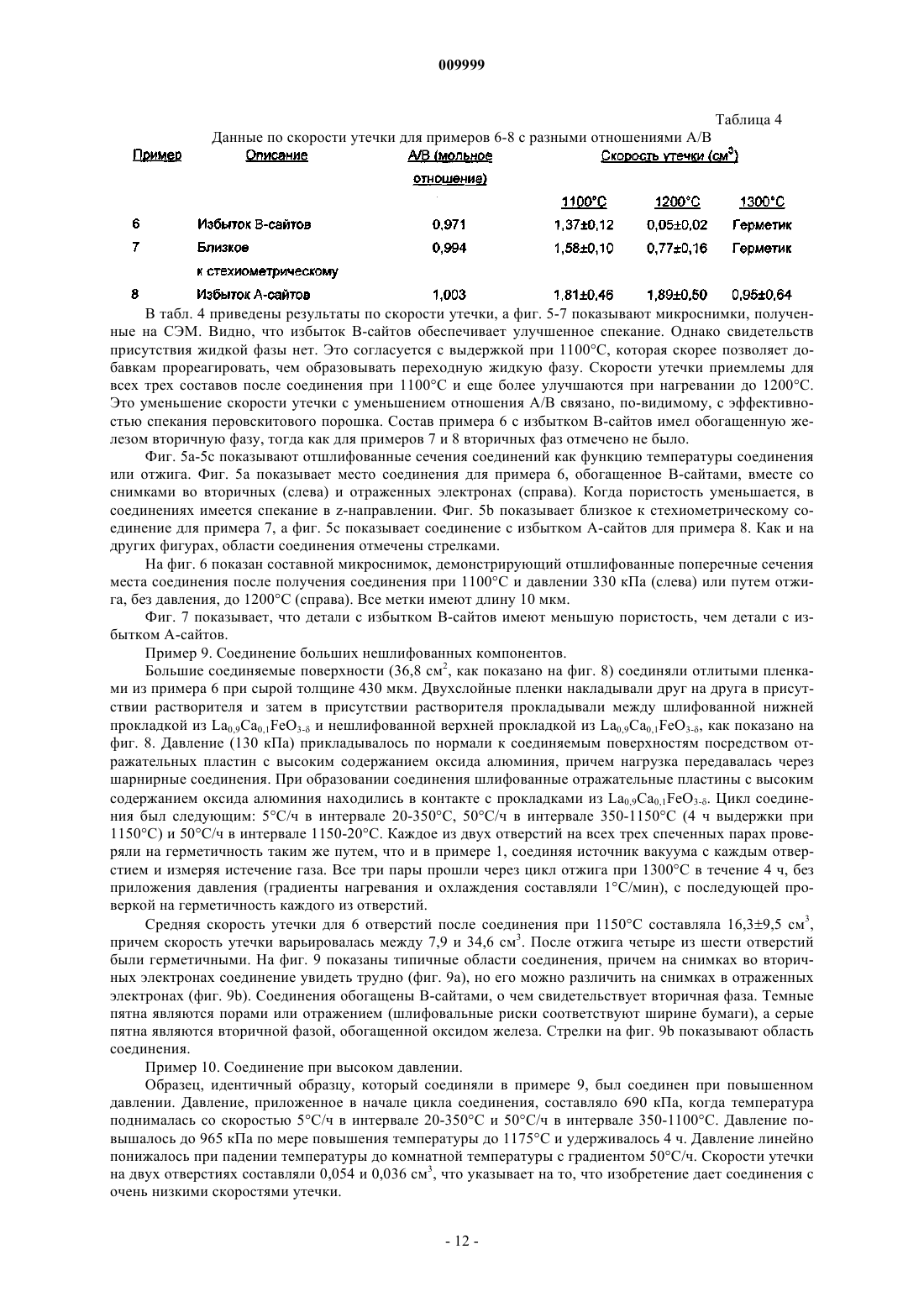

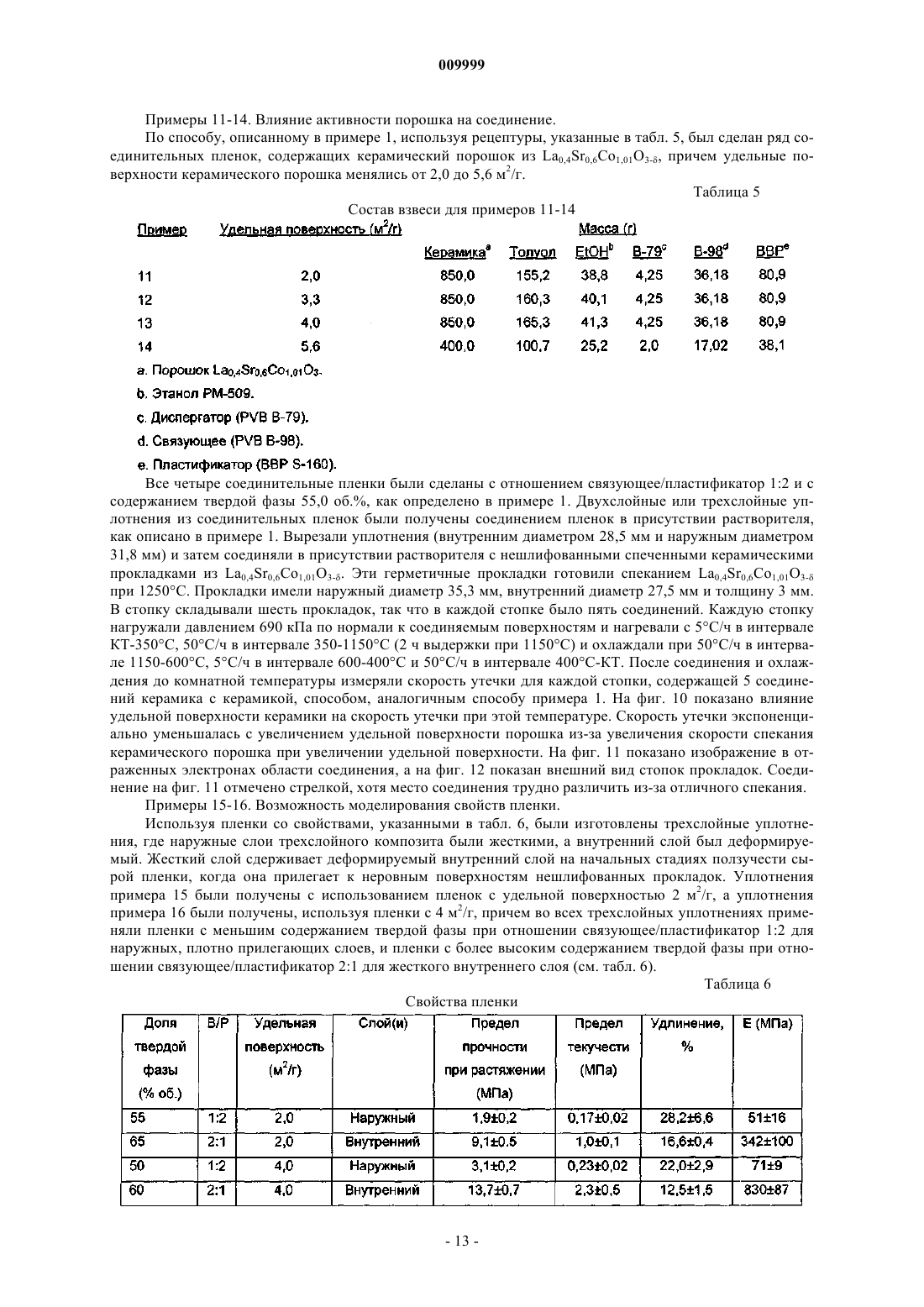

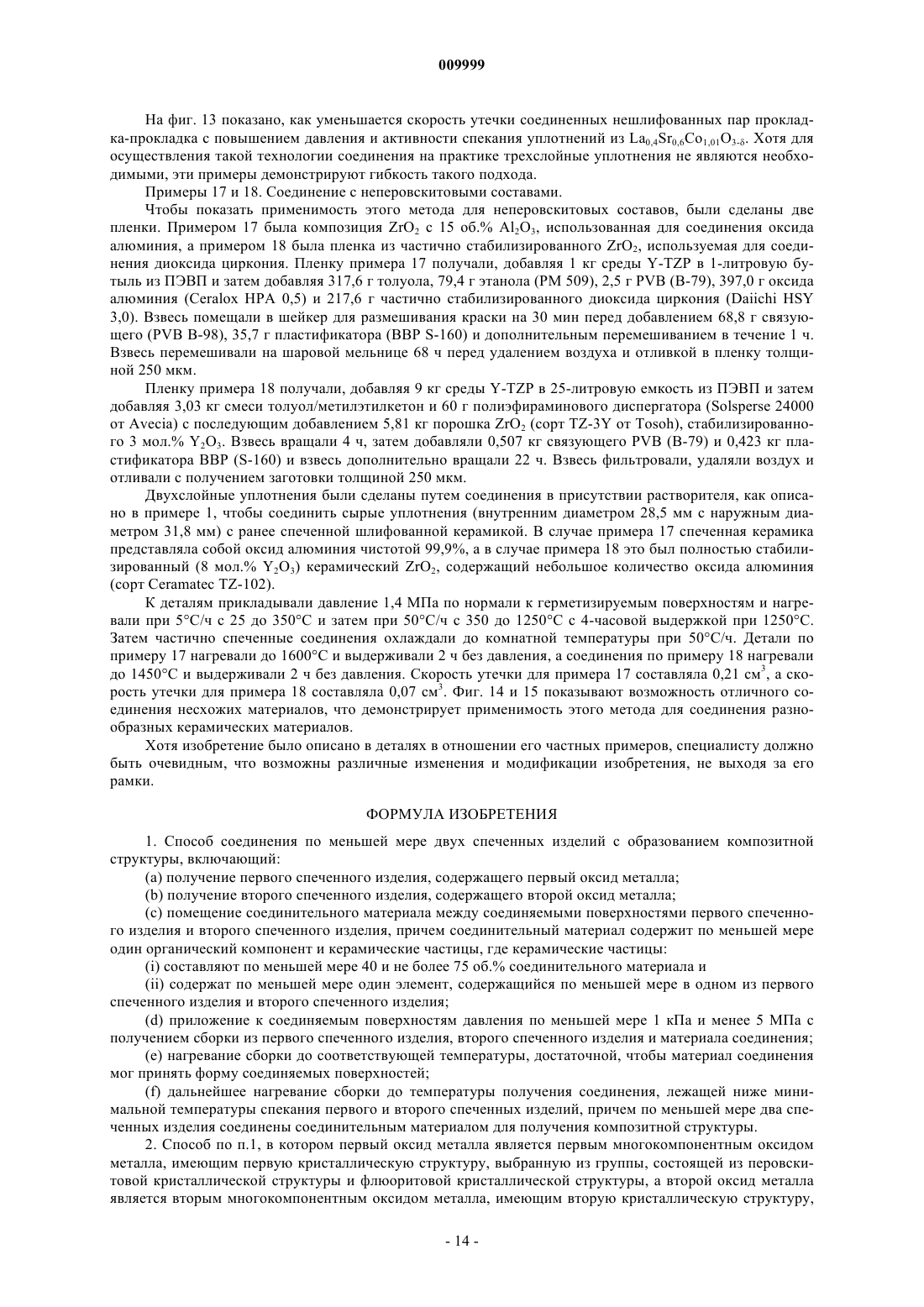

Текст

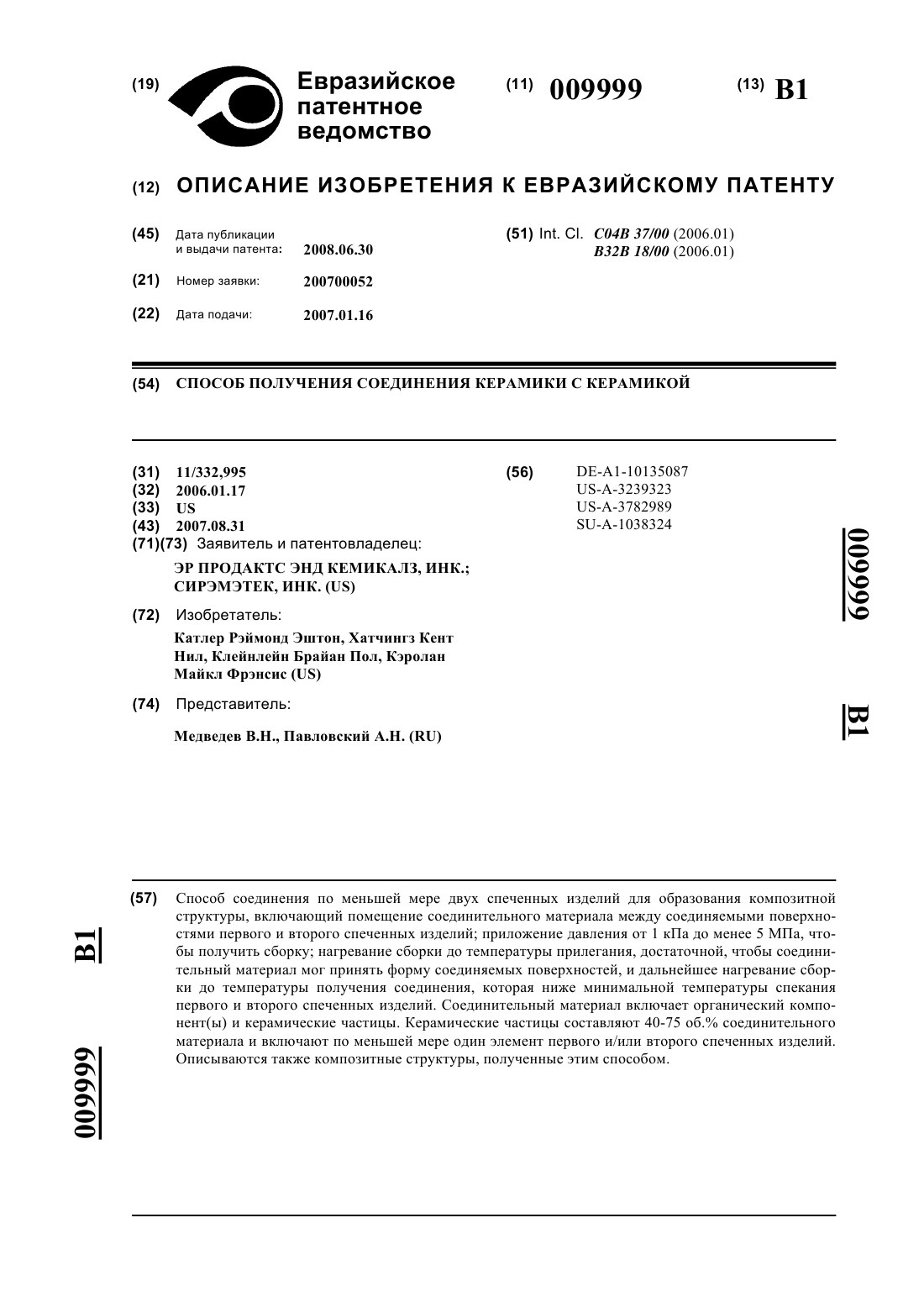

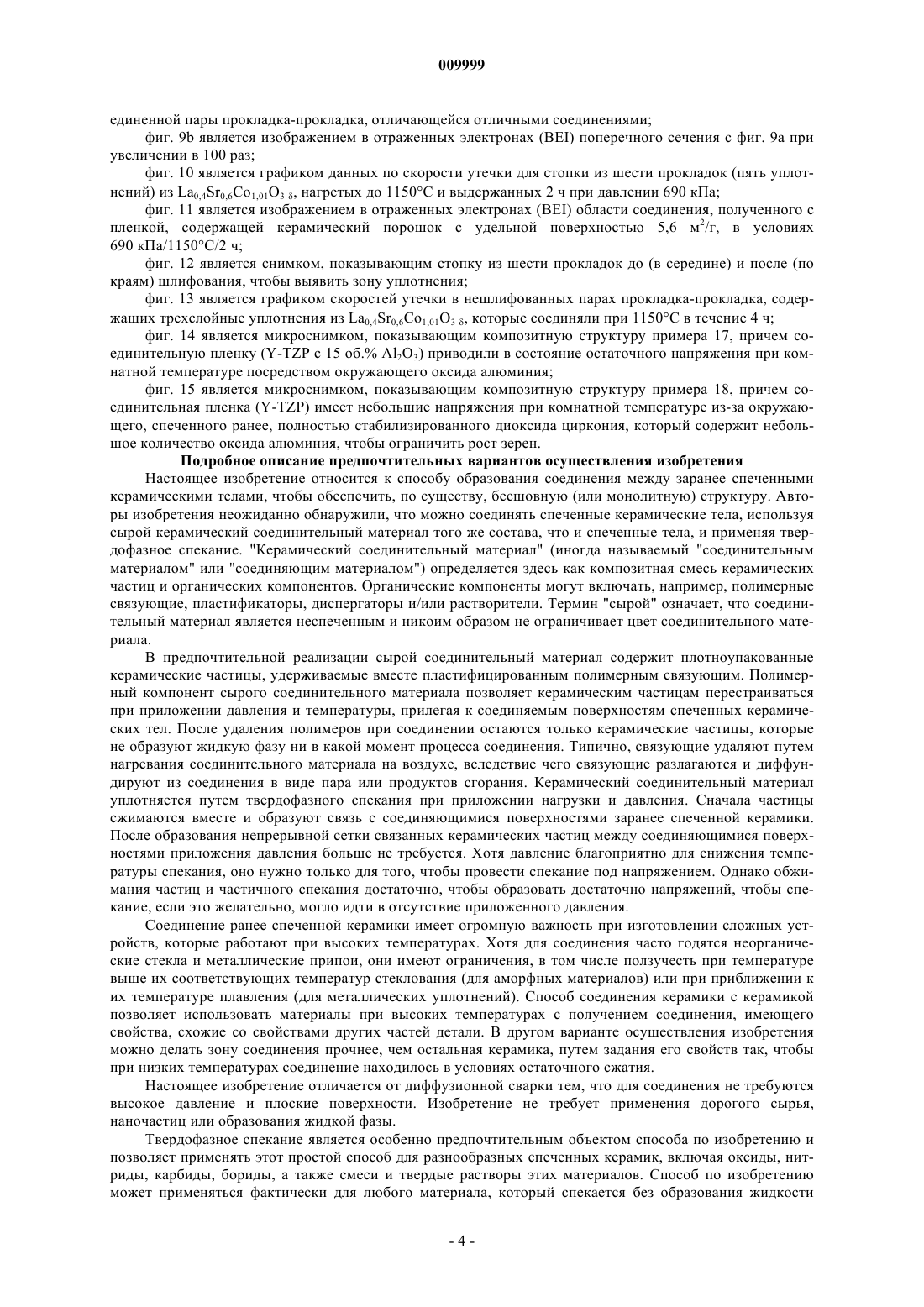

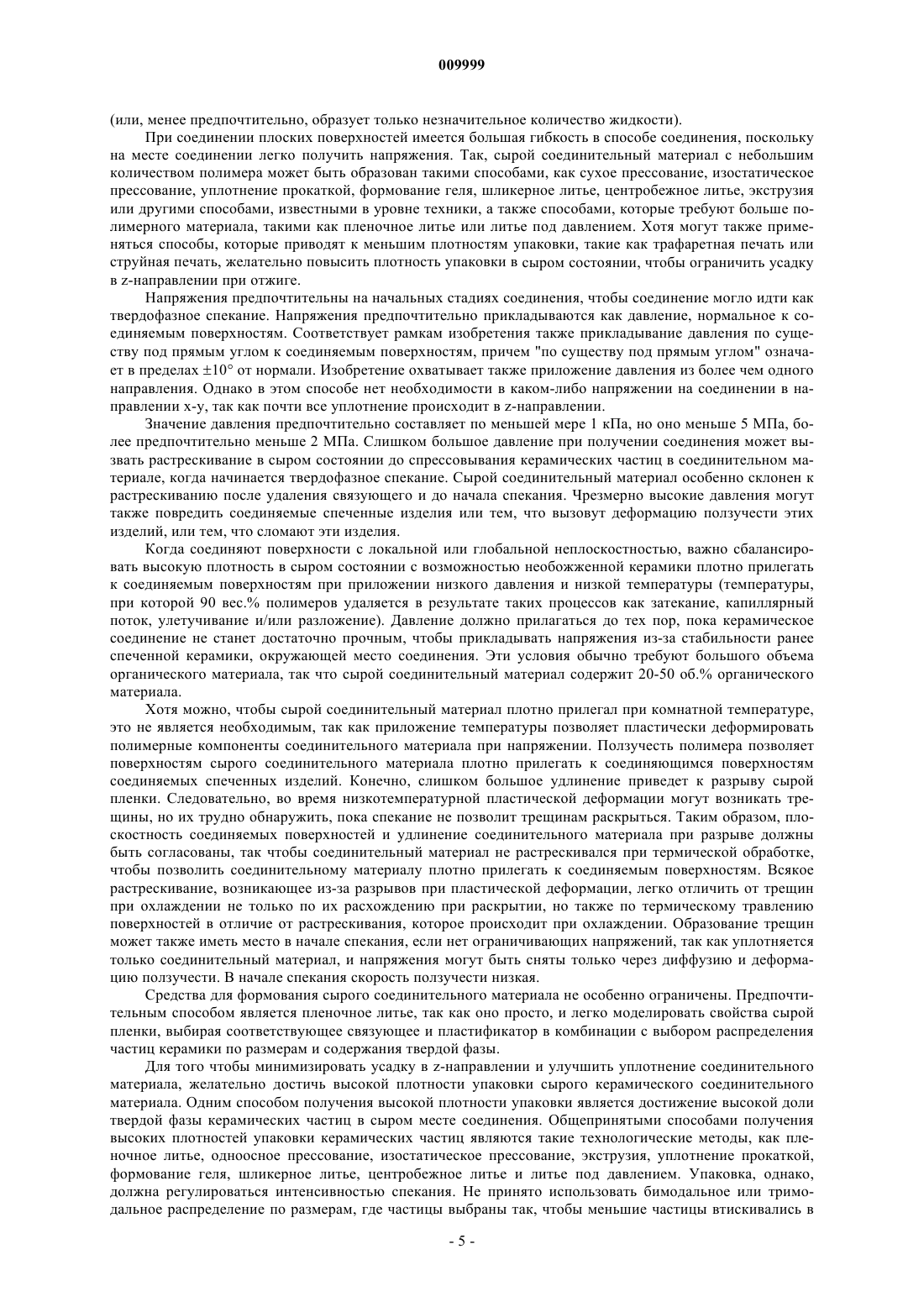

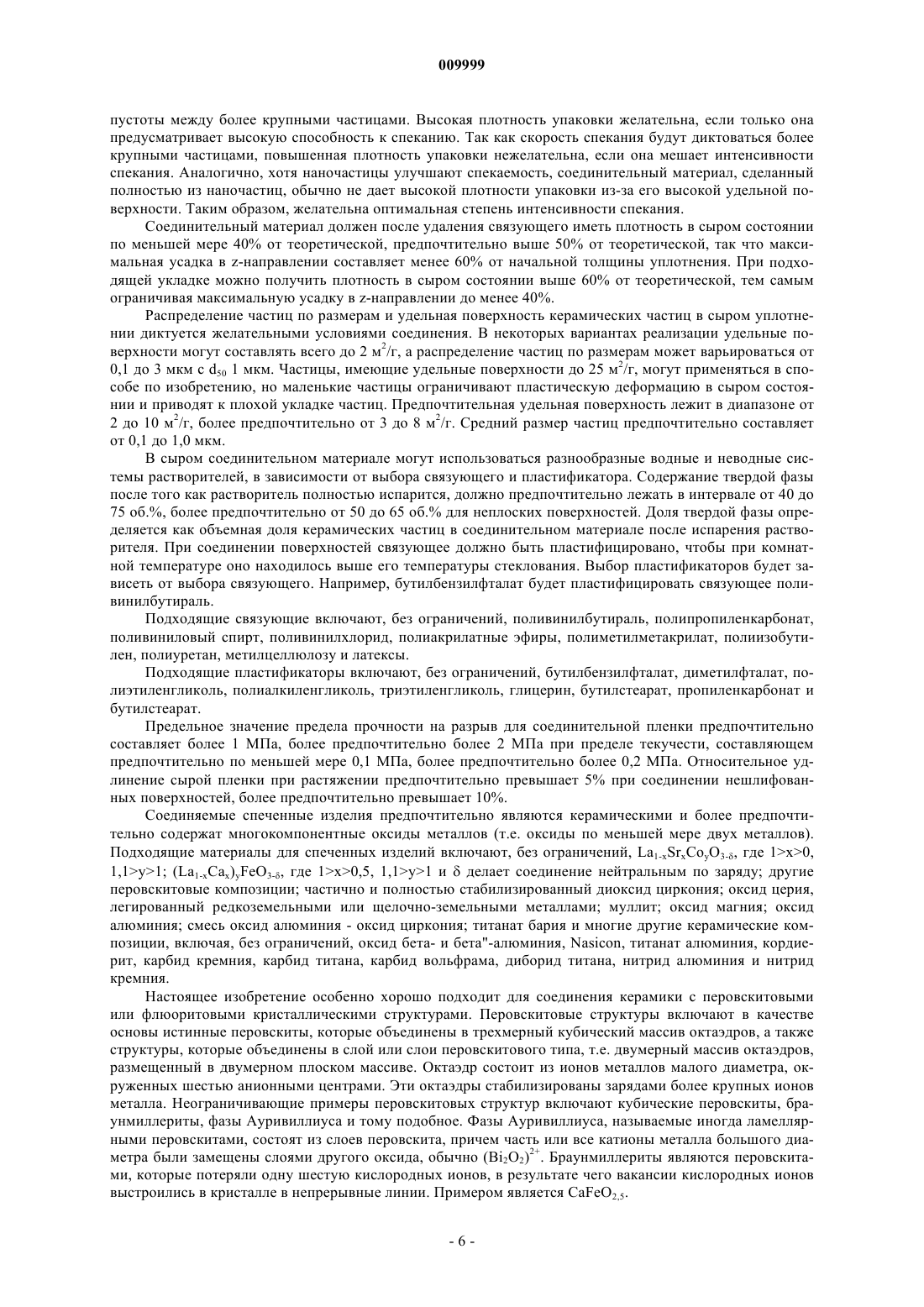

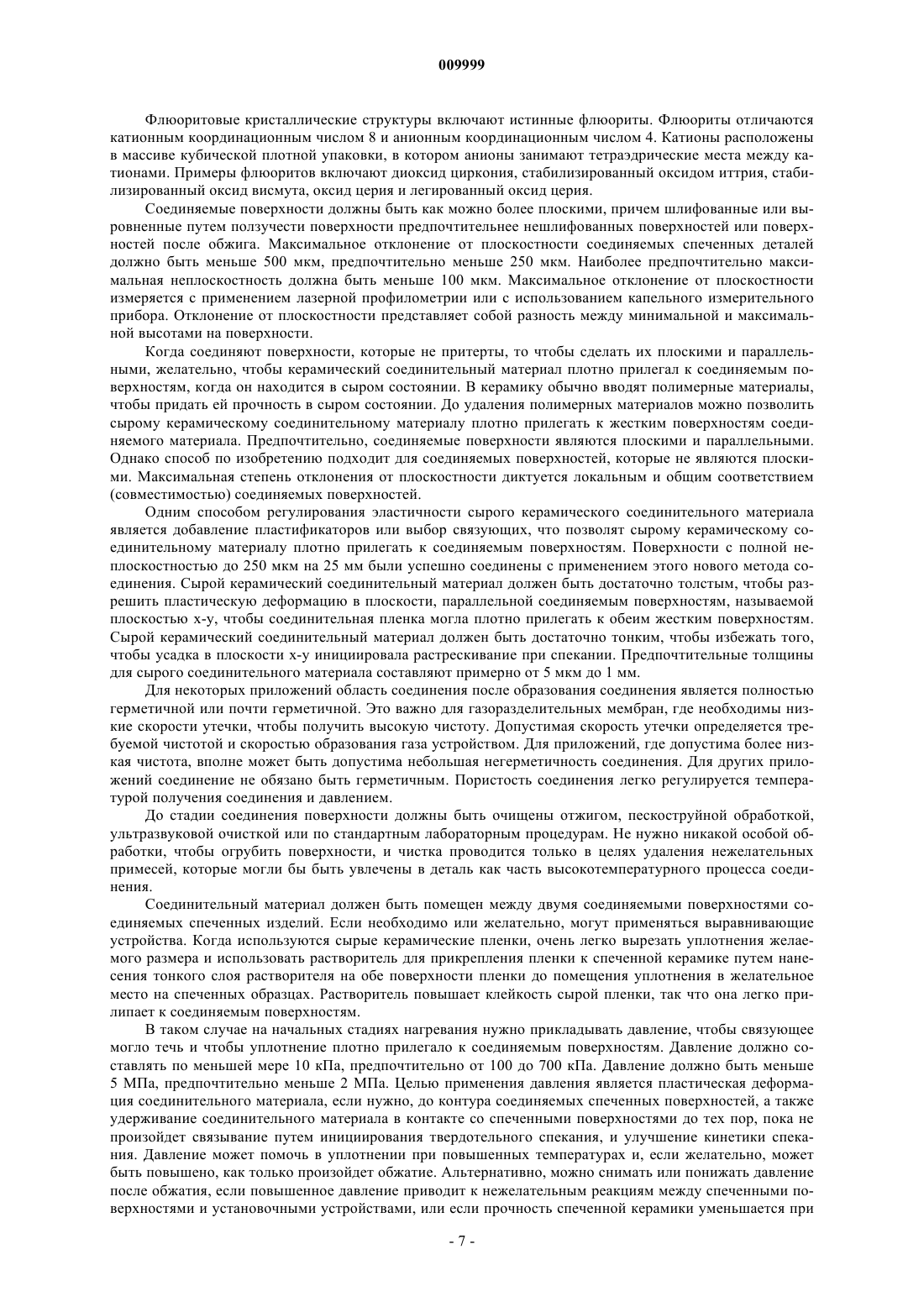

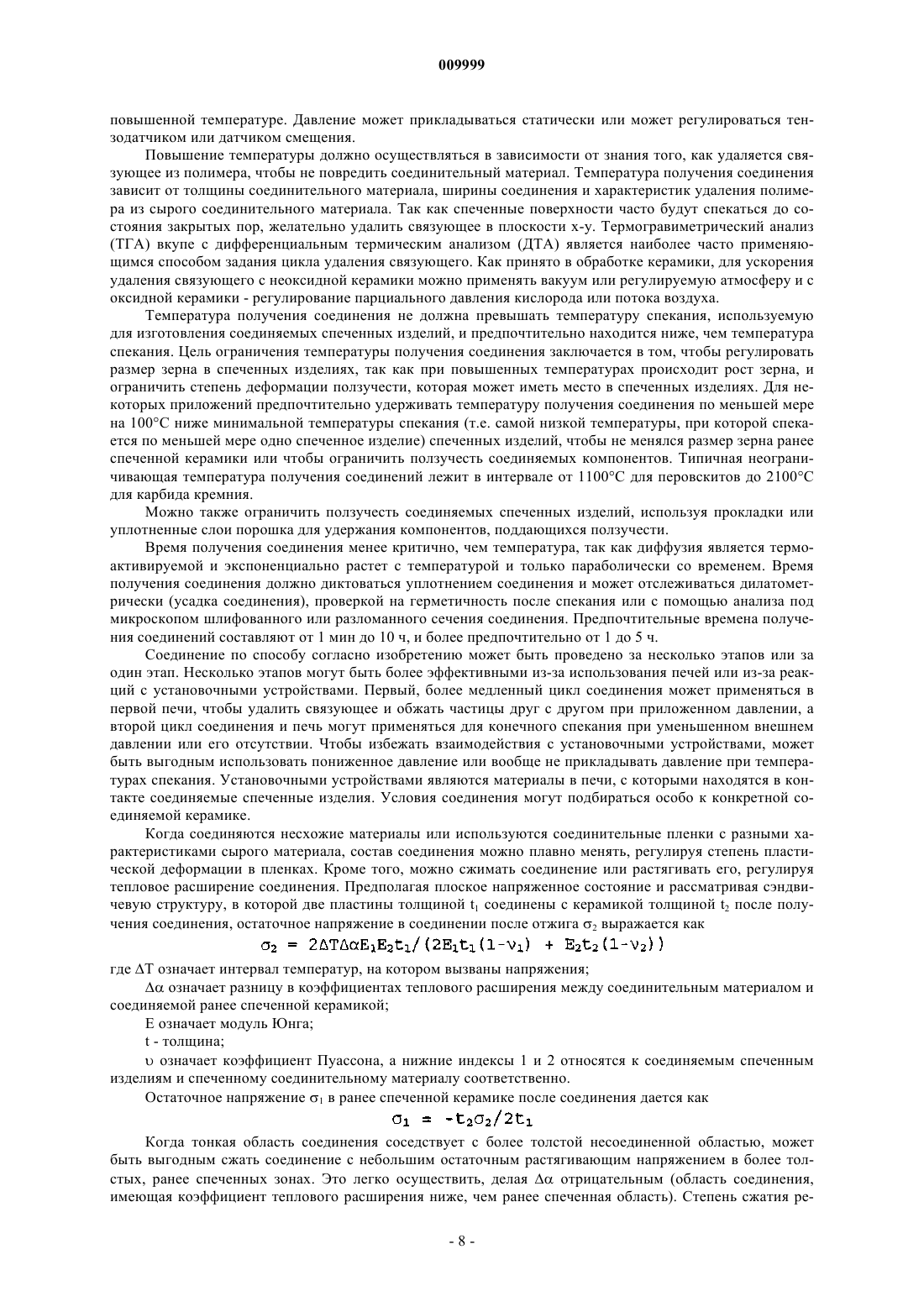

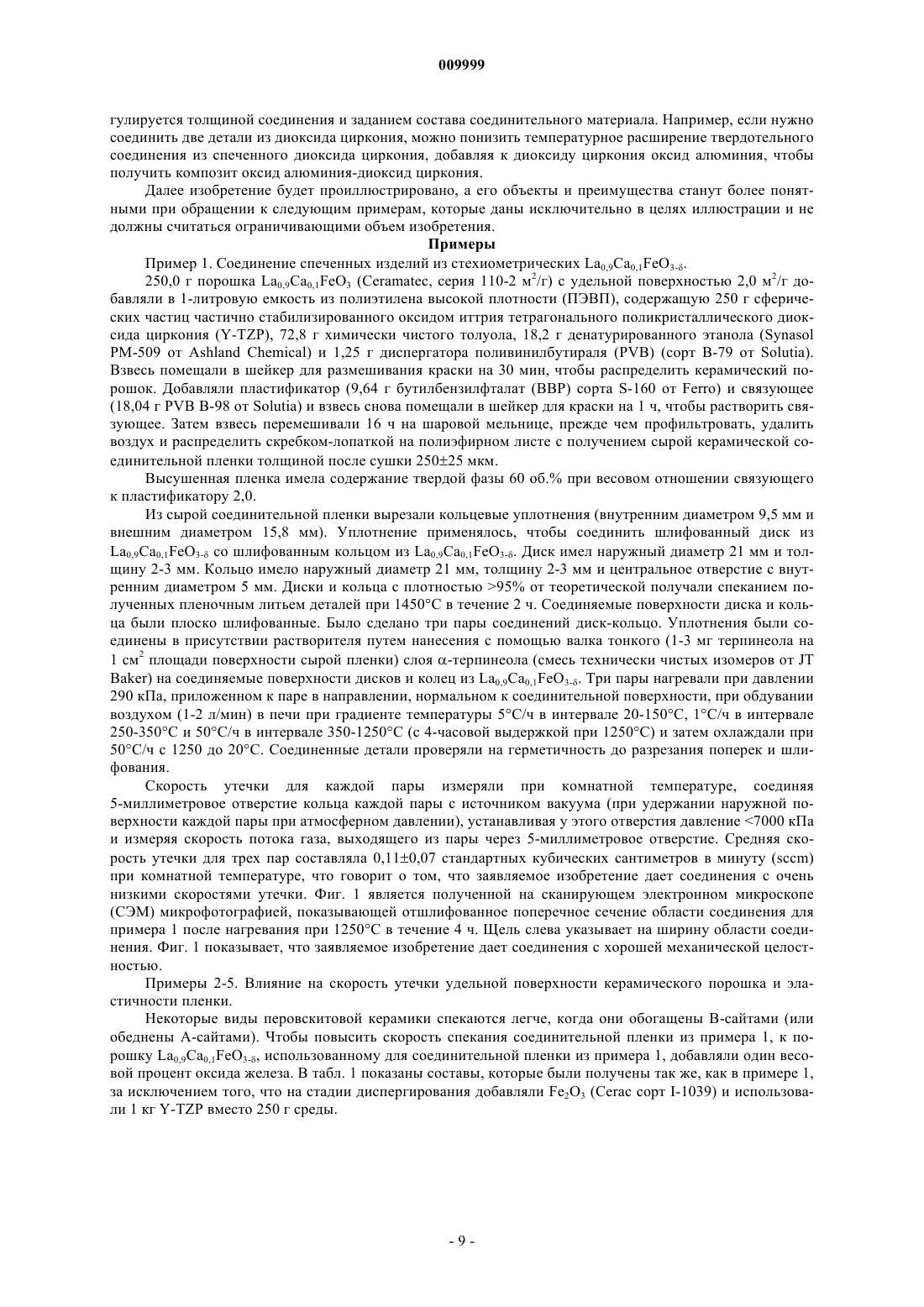

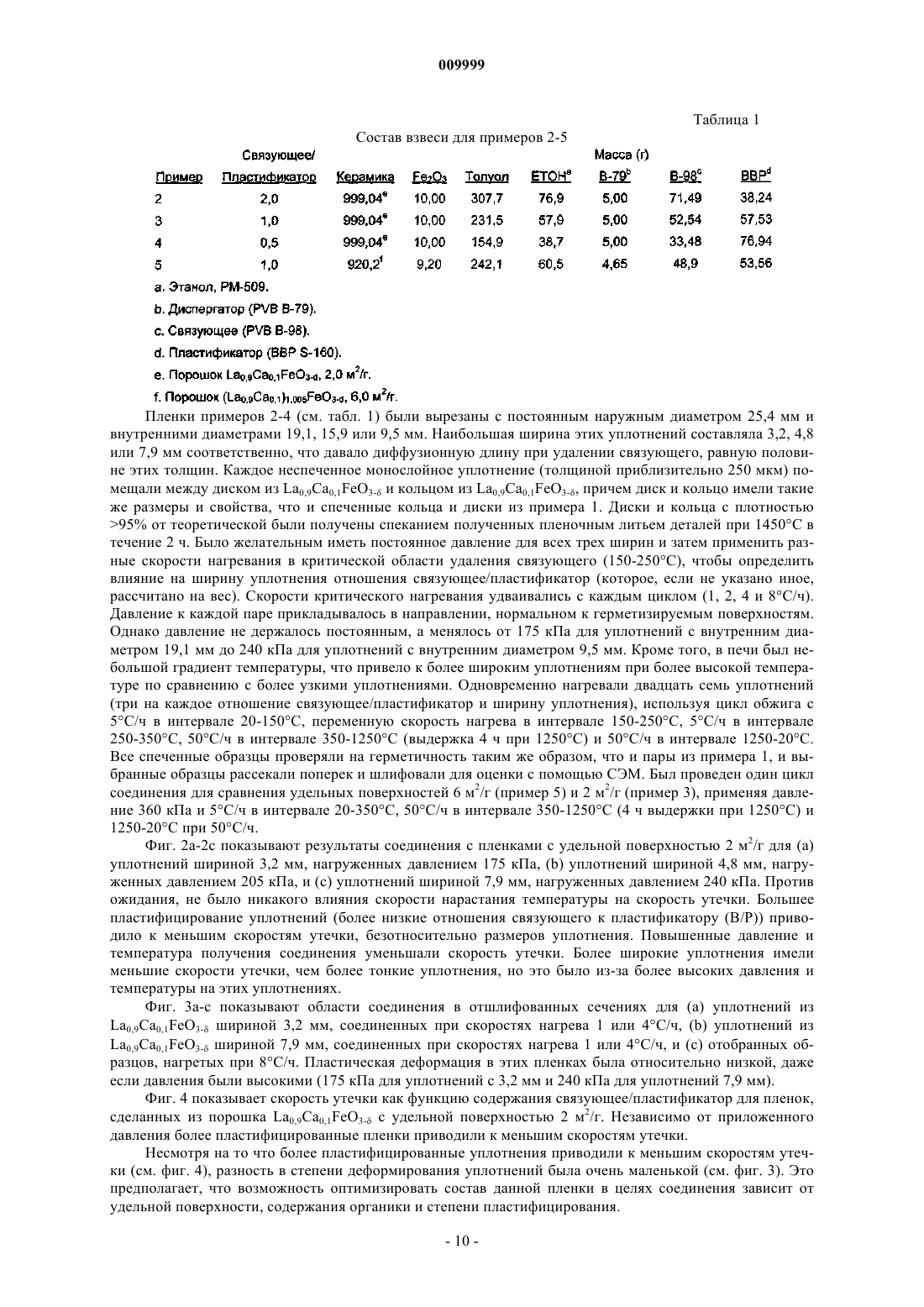

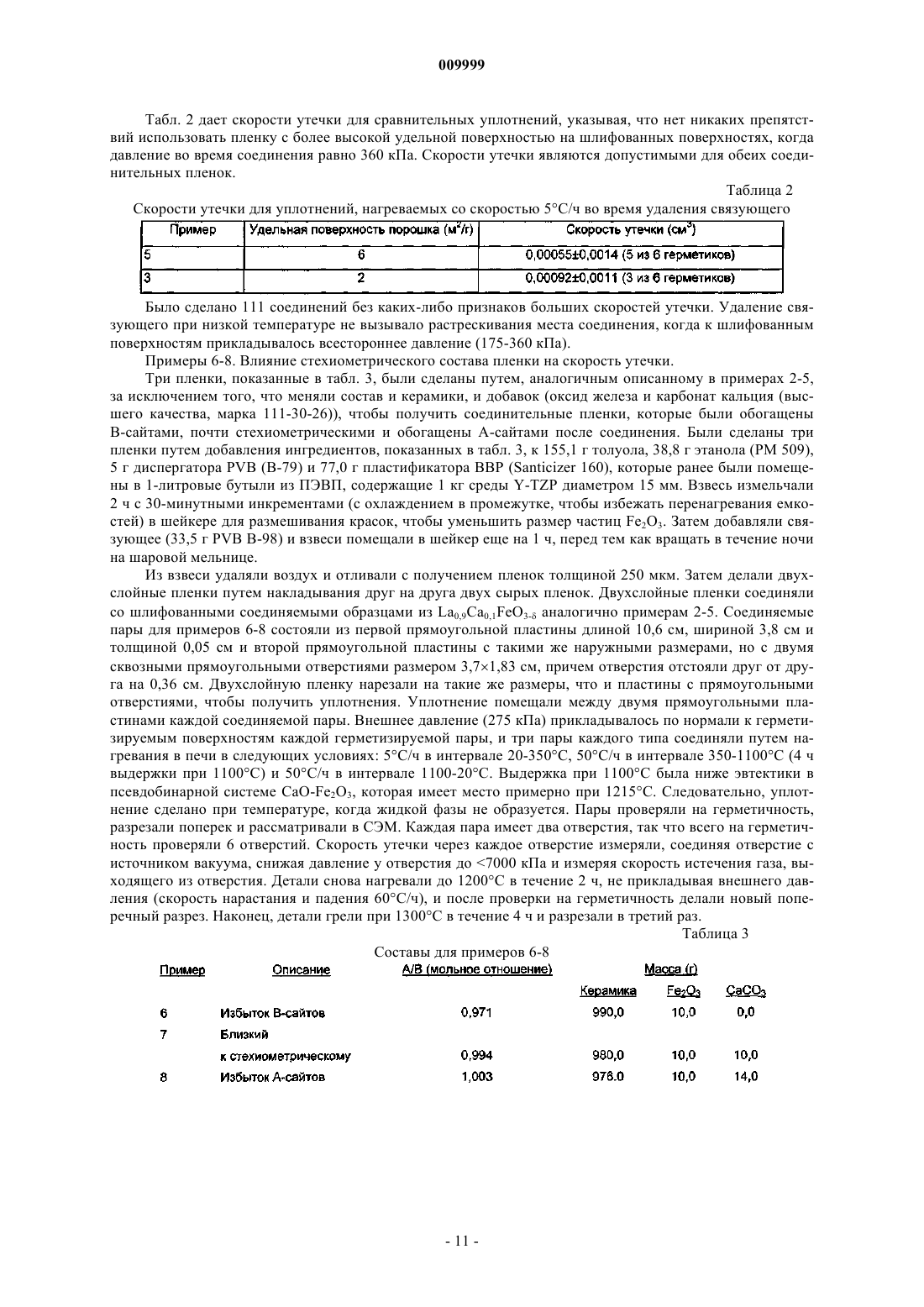

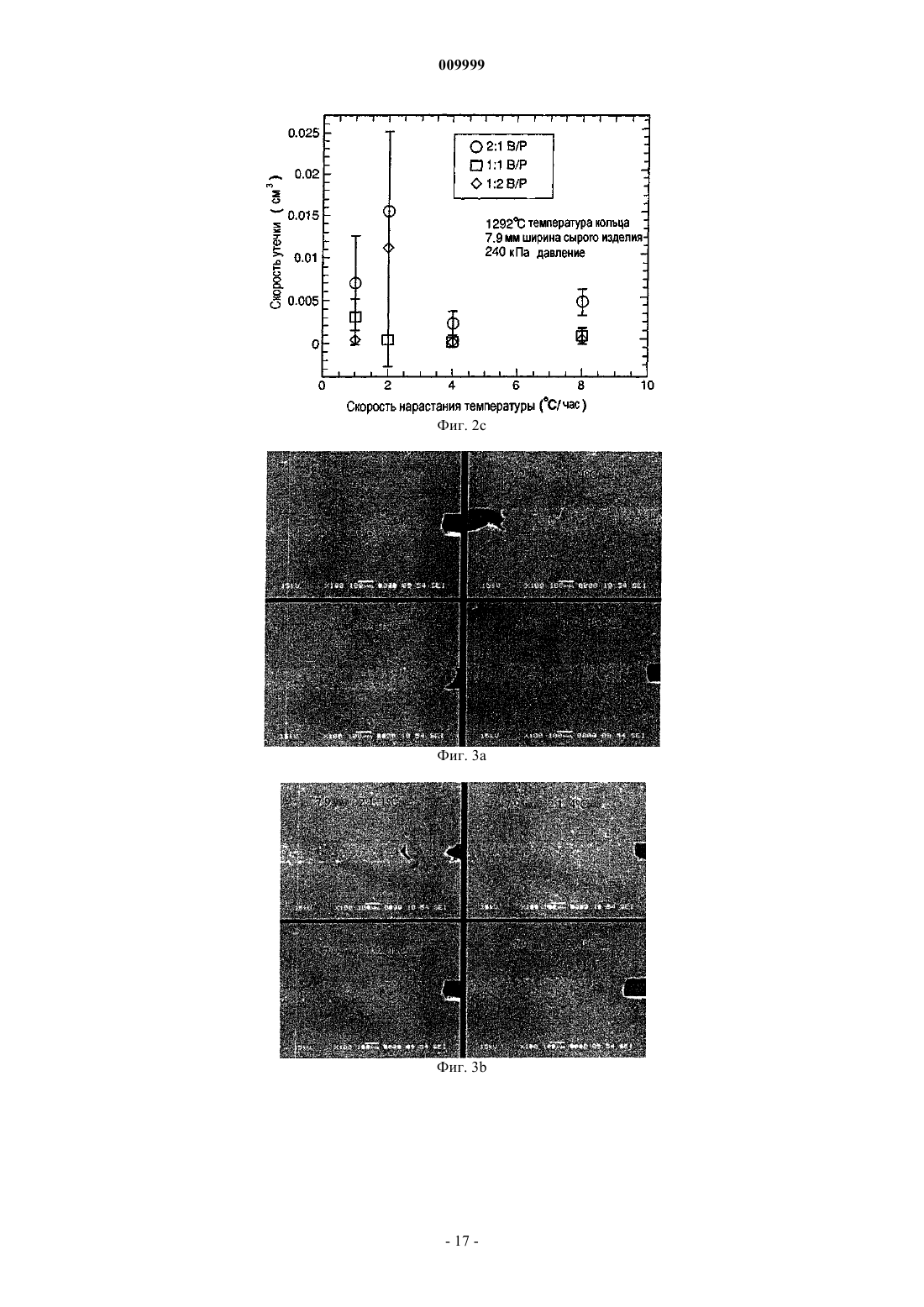

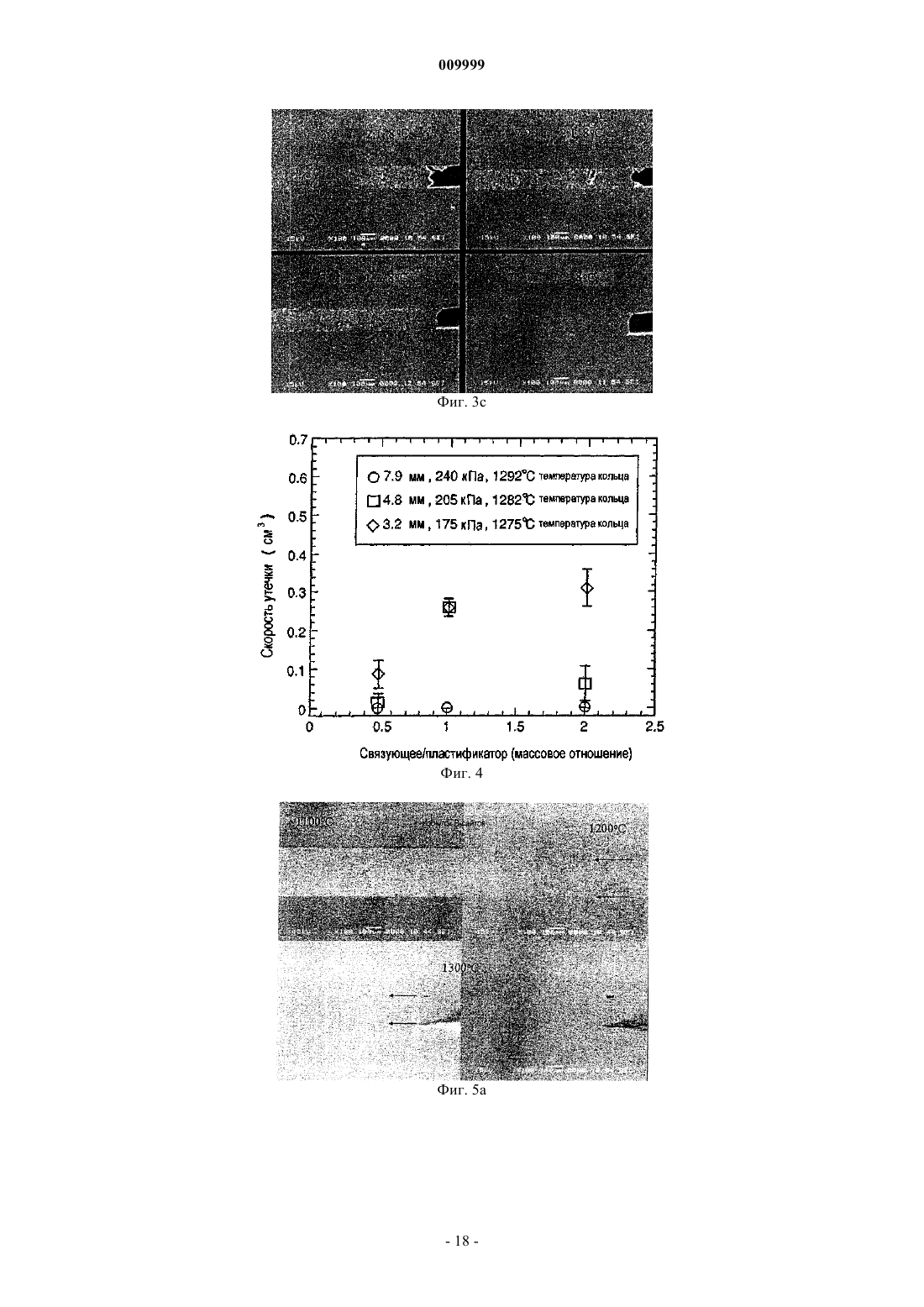

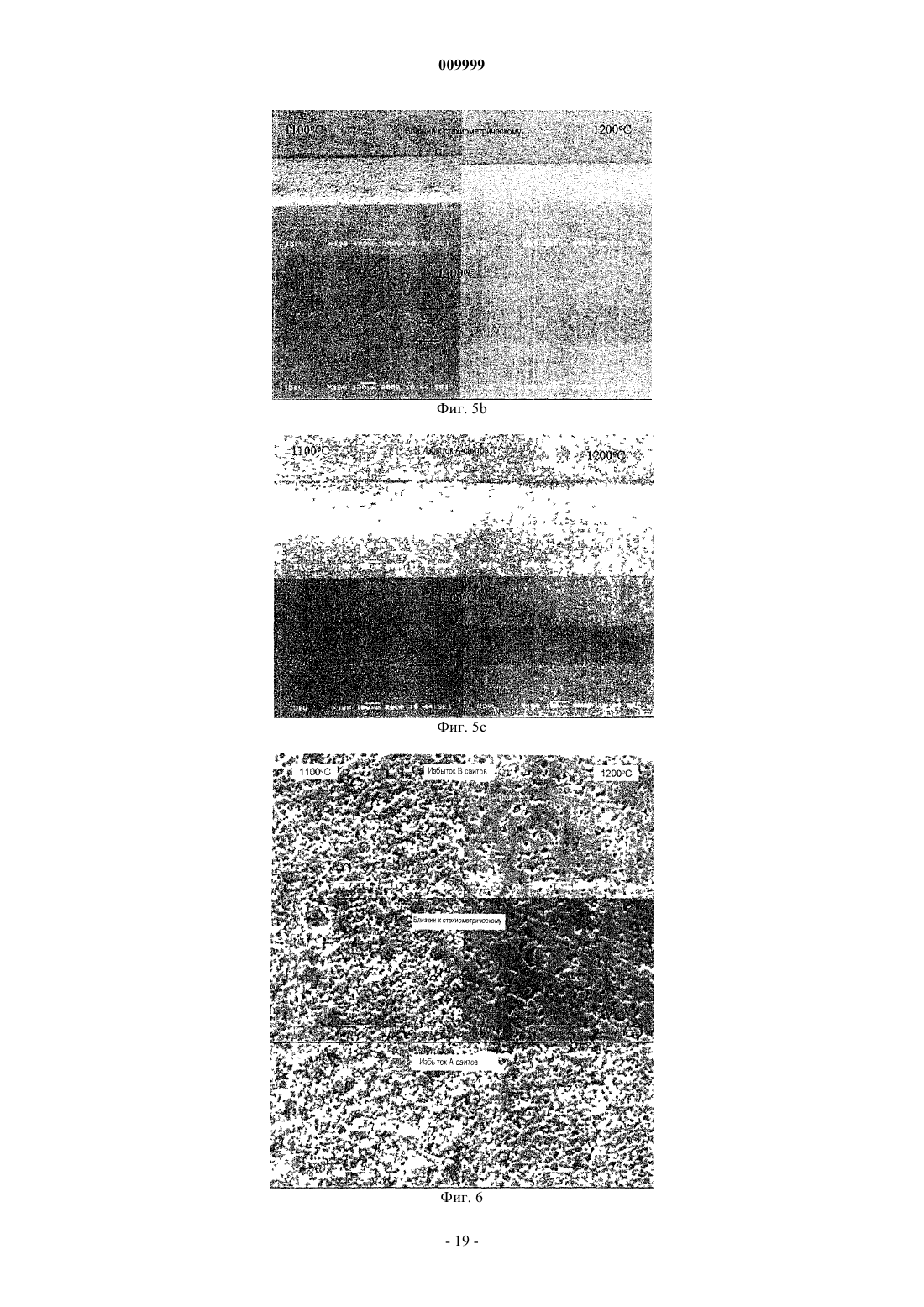

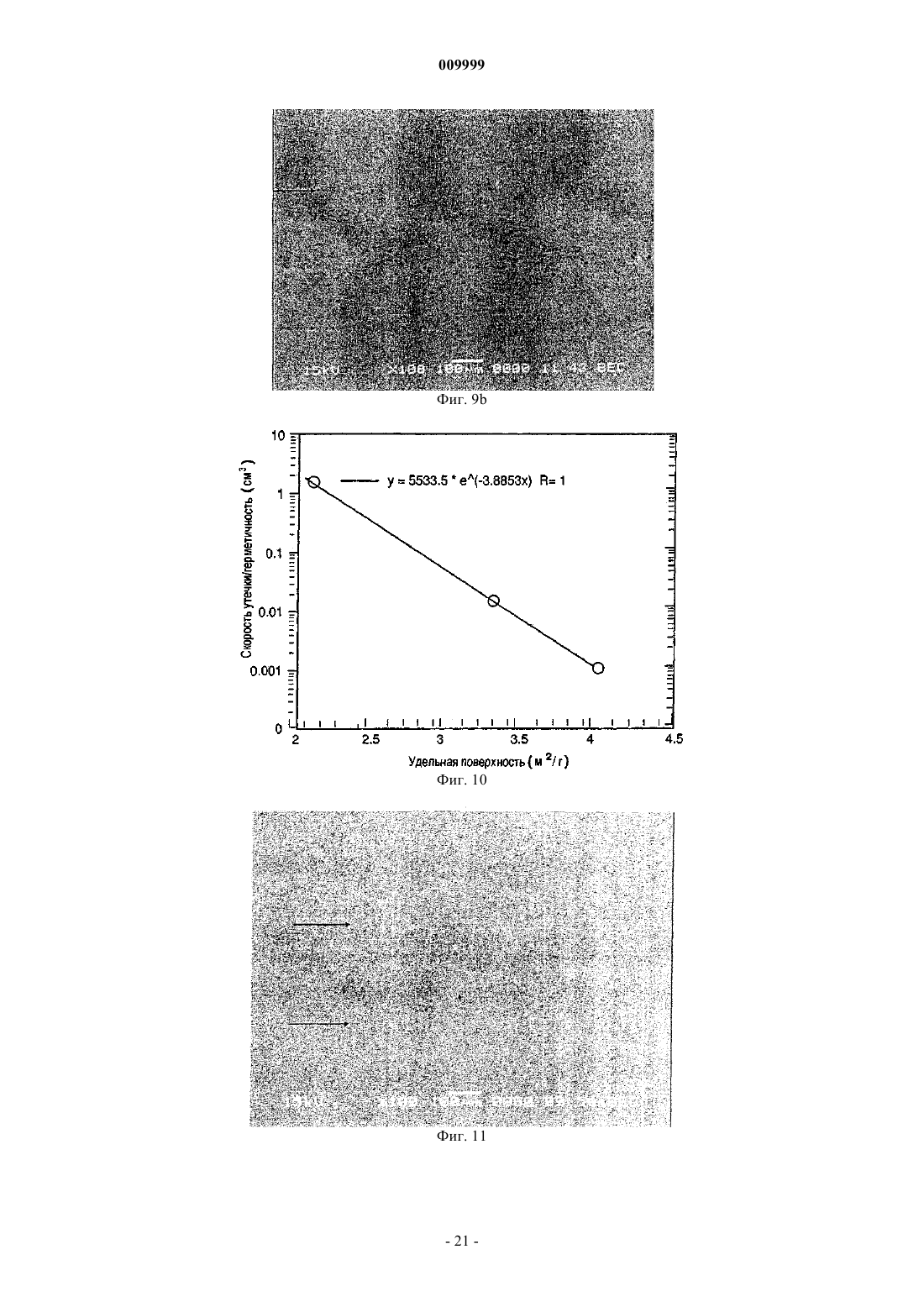

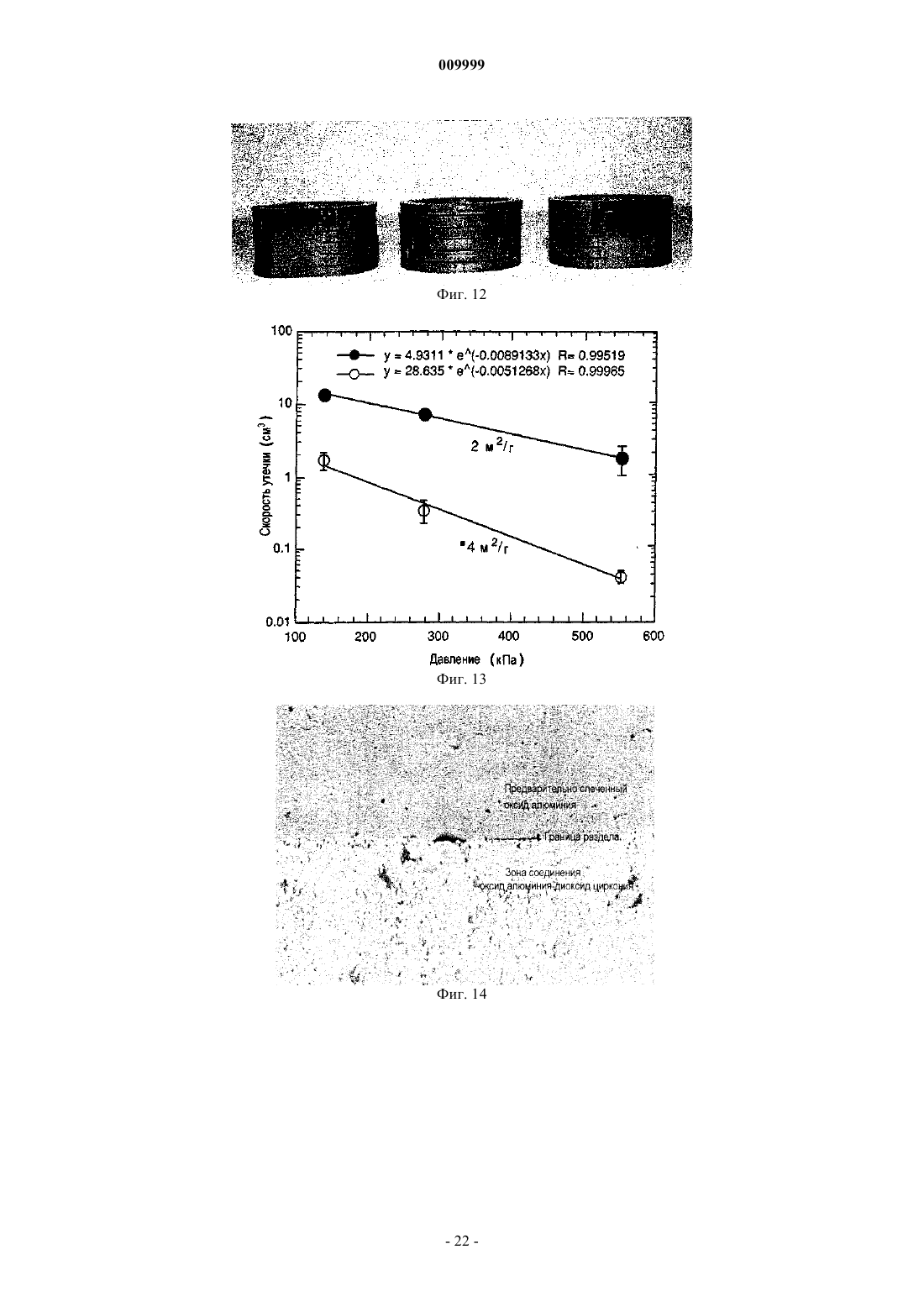

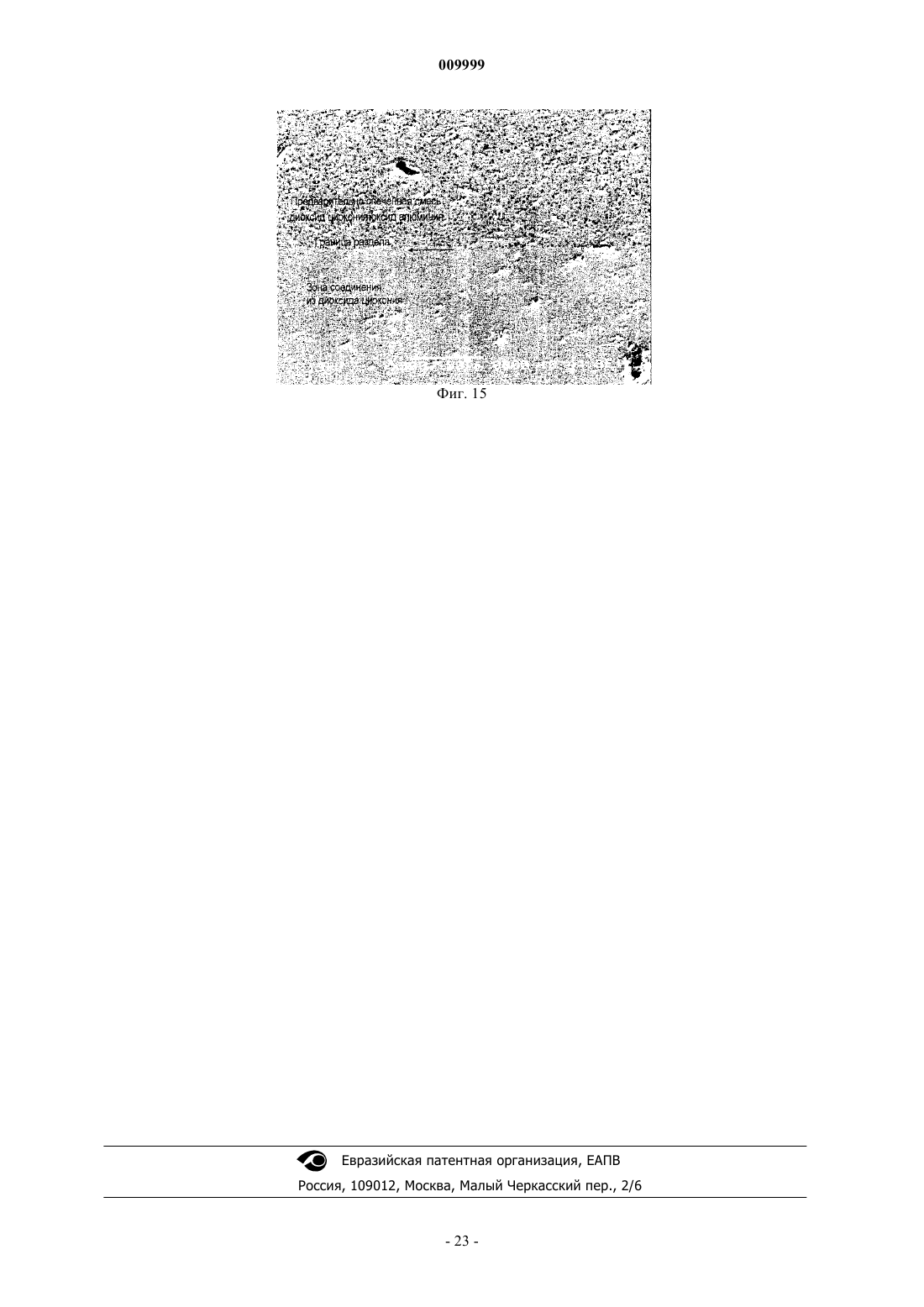

009999 Предпосылки изобретения Настоящее изобретение относится к способу получения соединения на границе раздела между двумя спеченными изделиями, содержащими оксиды металлов с особой кристаллической структурой. При использовании спеченных изделий в таких устройствах, как устройства выделения кислорода,часто нужно прочно прикреплять его или даже обеспечить газонепроницаемое соединение, причем указанное соединение должно выдерживать условия эксплуатации устройства. Типичными спеченными изделиями в вышеуказанных устройствах являются мембрана для ионного транспорта (электролит), соединители, подложки (основы), керамические трубы, уплотнения и трубопроводы и т.д. Такие спеченные изделия обычно соединяют труба с трубой, труба с плоской плитой и плоская плита с плоской плитой соответственно. По-видимому, любое соединение образует самое слабое место всего устройства. Слабые места являются критическими в случаях, когда устройство работает в суровых условиях, таких как высокая температура, большие перепады давления или сильно окислительная или восстановительная среда, которые для самих спеченных изделий допустимы. Таким образом, чтобы получить экономически рентабельное устройство, соединение также обязано сохранять механическую целостность, совместимость со спеченными изделиями и газонепроницаемость даже тогда, когда находится в условиях эксплуатации. Соответственно, идеальное соединение должно обладать химическими и механическими свойствами, сравнимыми со свойствами соединяемых материалов, в частности, иметь сравнимую стойкость в термодинамических циклах. До настоящего времени зоны соединения между спеченными изделиями получали с применением металлических припоев, нанокристаллических оксидов, эвтектик оксид-металл, стекол и стеклокерамических композитов. См., например, S.D. Peteves et al. "The reactive route to ceramic joining: fabrication, interfacial chemistry and joint properties", Acta mater. Vol. 46, No. 7 (1998), p. 2407-2414; Y. Lino, "Partial transient liquid-phase metals layer technique of ceramic metal bonding", J. of Mat. Sci. Lett. 10 (1991), p. 104-106;interlayer", J. of Materials Research, 15 (2000), p. 1724-1728. Соединение спеченных изделий с использованием эвтектик керамика-металл имеет тот недостаток,что требует применения металла. Многие металлы окисляются на воздухе при высоких температурах и,следовательно, требуют применения особых восстановительных атмосфер, чтобы избежать образования оксида металла. Соединяемые спеченные изделия могут быть нестабильными в этих восстановительных атмосферах, что приведет к разрушению спеченных изделий. Соединение спеченных изделий с использованием нанокристаллических промежуточных слоев имеет тот недостаток, что требует очень высоких давлений, которые могут повредить соединяемые детали из-за ползучести или даже растрескивания. Применение твердых припоев, т.е. металлических материалов, или стекол, т.е. твердых растворов многокомпонентных оксидов металлов, имеет тот недостаток, что они дают в результате межфазный слой соединительного материала со свойствами, отличающимися и в большинстве случаев более низкими, чем свойства соединяемых материалов. Например, твердые припои оставляют после себя пластичный металл, который при повышенных температурах может ползти, быть несовместимым с окружающими керамическими материалами или окисляться. Подобным же образом, стеклянные соединения могут иметь существенно отличающиеся коэффициенты теплового расширения, чем окружающие многокомпонентные оксиды металлов, имеющие перовскитовую или флюоритовую структуру, что приведет к нежелательным остаточным напряжениям после изменений температуры. Стеклянные соединения, кроме того, будут размягчаться и течь при температурах выше их соответствующих температур стеклования. Наконец, стеклянные соединения могут быть химически несовместимы при повышенных температурах со спеченным изделием перовскитовой или флюоритовой структуры. Во всяком случае, из-за остающегося материала соединение неизбежно будет видимым или обнаруживаемым при помощи микроскопа, причем его свойства будут определяться материалом самого соединения, а не соединяемыми деталями. В публикации Rabin et al. "Reaction processing and properites of SiC-to-SiC joints". Material. Res. Soc.Symp. Proc. 314 (1993), 197-203, Material Research Society, Pittsburgh описывается другой способ образования соединения, при котором SiC-компоненты могут быть соединены с применением смеси порошковSi и C. Этот документ ничего не говорит о соединении оксидов и, в частности, о соединении многокомпонентных оксидов металлов, имеющих флюоритовую или перовскитовую структуру. В работе Seifert и др. описывается способ соединения алюмооксидной керамики с использованием керамических соединительных пленок из смешанных оксидов алюминия, титана, кальция, магния. Также описаны другие соединительные пленки из смешанных оксидов алюминия, титана, кальция, магния,кремния и смеси смешанных оксидов алюминия, титана, марганца с оксидом железа и оксидом кремния.-1 009999 Температура получения соединения была более чем на 100C ниже, чем температура спекания соединяемой алюмооксидной керамики. Эти соединительные составы образуют жидкую фазу при нагреве до температуры получения соединения. После образования соединения зона соединения сохраняла состав соединительных пленок и композиционно отличалась от глиноземистых изделий, которые были соединены. В этой ссылке утверждается, что применяемые соединительные составы очень специфичны для соединяемой керамики. Эта ссылка умалчивает о том, как соединять многокомпонентные оксиды металлов. В ней, в частности, ничего не говорится о том, как соединять перовскитовые многокомпонентные оксиды. Второй способ соединения алюмооксидной керамики, который описан в работе Neuhauser и др.,требует применения керамических пленок, сделанных из смеси оксида алюминия, оксида кремния и других оксидов. Присутствие оксида кремния нежелательно, так как оксид кремния может быть химически или механически несовместимым с соединяемой керамикой. Кроме того, в этой ссылке также умалчивается о том, как соединять многокомпонентные оксиды металлов. Третий способ соединения деталей из оксида алюминия, используя эвтектическую соединительную смесь (Al, Cr)2O3-Cr, описан у Serkowski. Для получения соединения требовались особые газовые среды,чтобы получить экстремально низкие парциальные давления кислорода для расплавления соединительной смеси. Необходимость этой особой газовой атмосферы ограничивает типы керамики, с которой могут применяться эти эвтектические смеси. Многие виды керамики не будут стабильны в условиях низкого парциального давления кислорода, необходимых, чтобы расплавить эвтектику. Кроме того, эвтектические соединительные смеси будут приводить к материалу соединения, химически и механически отличному от соединяемых деталей. Это будет иметь отрицательное влияние на стабильность и целостность места соединения. Кроме того, в этой ссылке умалчивается о соединении многокомпонентных оксидов металлов. Четвертый способ соединения оксида алюминия описан в работе Chaim и др. Этот способ требует горячего прессования соединяемых деталей из оксида алюминия при одноосевых давлениях 55-80 МПа и температурах 1200-1300C. Этот способ имеет предполагаемое преимущество в том, что соединительный материал химически и механически идентичен материалу соединяемых деталей. Однако высокие давления для получения соединения нежелательны, так как высокие давления могут привести к поломке или ползучести соединяемых керамических деталей. Кроме того, в этой ссылке также ничего не говорится о том, как соединять многокомпонентные оксиды металлов. Был разработан другой тип соединения, так называемое соединение из переходной жидкой фазыTransactions A. Vol. 19A, March 1988, p. 675. Этот способ основан на промежуточном образовании жидкой фазы в зависимости от диффузии растворенного вещества. Во многих приложениях допустимо и часто желательно использовать жидкую фазу или переходную жидкую фазу, чтобы соединить керамический материал. Например, см. публикации заявителяUS 2004/0185236 А 1 и 2004/0182306 А 1, авторы Butt и др., в которых описано получение соединений из жидкой фазы или переходной жидкой фазы при температуре ниже температуры спекания. Обе заявки сообщают о применении низкого давления и низких давлений соединения. В них также сообщается о представлении о высокой плотности упаковки и возможности плотного прилегания к соединяемым поверхностям. Эти заявки не описывают или не предлагают, что можно получить соединенный материал,имеющий однородные механические и тепловые свойства по всему материалу, причем процесс соединения проводится без использования жидкой фазы. Более того, для некоторых керамик переходная жидкая фаза образует нежелательные вторые фазы в зоне соединения или вблизи соединяемой керамики. Эти вторые фазы могут привести к соединениям с низкими механическими свойствами. Например, при использовании материала с высокой химической расширяемостью применение жидкой фазы может привести к химическим градиентам, которые создают напряжение во время термодинамических циклов. Одним примером, когда метод переходной жидкой фазы создает соединения с низкими механическими свойствами, является соединение керамики LSCO (La1-xSrxCoO3-) с использованием для соединения эвтектического материала CuO-Ca2CuO3, который дает переходную жидкую фазу, содержащую Cu. После соединения наблюдалась область с высокой концентрацией второй фазы оксида кобальта, например, когда в качестве образующей жидкость добавки применялась Cu. Фазовый переход от CoO к Co3O4 во второй фазе при циклическом изменении температуры от температуры получения соединения до комнатной температуры создает растягивающее напряжение в окружении перовскитовой матрицы LSCO и ведет к растрескиванию матрицы. Эту проблему решило бы предоставление соединительной композиции, химически идентичной соединяемому материалу. Для других керамик невозможно установить состав переходной жидкой фазы, которая дает соединительный материал, химически и механически совместимый с соединяемой керамикой. Температура получения соединения не должна превышать температуру спекания материала, чтобы ограничить рост зерен. Во многих случаях желательно также проводить соединение при температуре ниже температуры спекания, чтобы ограничить деформацию ползучести соединяемых компонентов.-2 009999 Таким образом, весьма желательно и было бы усовершенствованием уровня техники иметь возможность получать соединения без переходной жидкой фазы при низких давлениях и при температурах,низких по сравнению с температурами спекания. Низкие температуры определяются как температура по меньшей мере на 100C ниже температуры спекания. Температура спекания определяется как температура, необходимая для достижения плотности более 95% от теоретической. Низкие давления определяются как давления у уплотнения менее 5 МПа, предпочтительно менее 2 МПа. Таким образом, желательно обеспечить способ образования соединения между первым спеченным изделием, содержащим первый многокомпонентный оксид металла, имеющий кристаллическую структуру перовскитового или флюоритового типа, и вторым спеченным изделием, содержащим второй многокомпонентный оксид металла, имеющий кристаллическую структуру того же типа, что и первый многокомпонентный оксид металла, причем этот способ позволяет образовать соединение, которое химически и механически совместимо с первым и вторым спеченным изделием. Кроме того, желательно, чтобы после образования соединения не оставалось различимого межфазного слоя. Кроме того, желательно также, чтобы способ позволял получить совместимый, жаростойкий межфазный слой или зону соединения, в частности зону соединения, проявляющую сравнимую стабильность в термодинамических циклах. Все цитированные здесь документы введены ссылкой во всей их полноте. Суть изобретения Соответственно, первым аспектом изобретения является способ соединения по меньшей мере двух спеченных изделий, чтобы получить композитную структуру, причем указанный способ включает:(а) получение первого спеченного изделия, содержащего первый оксид металла;(b) получение второго спеченного изделия, содержащего второй оксид металла;(с) получение соединительного материала между соединяемыми поверхностями первого спеченного изделия и второго спеченного изделия, причем соединительный материал содержит по меньшей мере один органический компонент и керамические частицы, причем керамические частицы (i) составляют по меньшей мере 40 и не более 75 об.% соединительного материала и (ii) содержат по меньшей мере один элемент, содержащийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия;(d) приложение к соединяемым поверхностям давления по меньшей мере 1 кПа и менее 5 МПа,чтобы получить блок из первого спеченного изделия, второго спеченного изделия и соединительного материала;(е) нагревание полученной сборки до температуры прилегания, достаточной, чтобы соединительный материал принимал форму соединяемых поверхностей;(f) дальнейшее нагревание сборки до температуры получения соединения, которая ниже минимальной температуры спекания первого и второго спеченных изделий, причем соединительным материалом соединяются по меньшей мере два спеченных изделия, чтобы получить композитную структуру. Вторым аспектом изобретения является композитная структура, полученная способом по изобретению. Композитная структура содержит первое спеченное изделие, содержащее первый оксид металла,второе спеченное изделие, содержащее второй оксид металла, и зону соединения между первым спеченным изделием и вторым спеченным изделием, содержащую по меньшей мере один органический компонент и керамические частицы, причем керамические частицы (i) составляют по меньшей мере 40 и не более 75 об.% соединительного материала и (ii) содержат по меньшей мере один элемент, содержащийся по меньшей мере в одном из первом спеченном изделии и втором спеченном изделии. Краткое описание нескольких видов на чертежах Изобретение будет описано в сочетании со следующими чертежами, на которых аналогичные позиции означают схожие элементы: фиг. 1 является снимком, полученным на сканирующем электронном микроскопе, показывающим отшлифованное сечение области соединения из примера 1 после нагревания до 1250C в течение 4 ч; фиг. 2 а-2c являются графиками скорости утечки как функции скорости нарастания температуры в интервале от 150 до 250C; фиг. 3a-3c являются микроснимками отшлифованных поперечных сечений, показывающих области соединения; фиг. 4 является графиком скорости утечки как функции отношения связующее/пластификатор для пленок, сделанных из порошка La0,9Ca0,1FeO3- с удельной поверхностью 2 м 2/г; фиг. 5a-5c являются микроснимками отшлифованных поперечных сечений места соединения как функции температуры соединения или отжига; фиг. 6 показывает микроснимок отшлифованных поперечных сечений места соединения после соединения, полученного или при 1100C и давлении 330 кПа (слева), или при отжиге при 1200C без приложения давления (справа); фиг. 7 показывает микроснимок отшлифованных поперечных сечений образцов, которые отжигались 4 ч при 1300C; фиг. 8 является снимком, показывающим детали, использующиеся для соединения; фиг. 9 а является снимком во вторичных электронах (SEI) отшлифованных поперечных сечений со-3 009999 единенной пары прокладка-прокладка, отличающейся отличными соединениями; фиг. 9b является изображением в отраженных электронах (BEI) поперечного сечения с фиг. 9 а при увеличении в 100 раз; фиг. 10 является графиком данных по скорости утечки для стопки из шести прокладок (пять уплотнений) из La0,4Sr0,6Co1,01O3-, нагретых до 1150C и выдержанных 2 ч при давлении 690 кПа; фиг. 11 является изображением в отраженных электронах (BEI) области соединения, полученного с пленкой, содержащей керамический порошок с удельной поверхностью 5,6 м 2/г, в условиях 690 кПа/1150C/2 ч; фиг. 12 является снимком, показывающим стопку из шести прокладок до (в середине) и после (по краям) шлифования, чтобы выявить зону уплотнения; фиг. 13 является графиком скоростей утечки в нешлифованных парах прокладка-прокладка, содержащих трехслойные уплотнения из La0,4Sr0,6Co1,01O3-, которые соединяли при 1150C в течение 4 ч; фиг. 14 является микроснимком, показывающим композитную структуру примера 17, причем соединительную пленку (Y-TZP с 15 об.% Al2O3) приводили в состояние остаточного напряжения при комнатной температуре посредством окружающего оксида алюминия; фиг. 15 является микроснимком, показывающим композитную структуру примера 18, причем соединительная пленка (Y-TZP) имеет небольшие напряжения при комнатной температуре из-за окружающего, спеченного ранее, полностью стабилизированного диоксида циркония, который содержит небольшое количество оксида алюминия, чтобы ограничить рост зерен. Подробное описание предпочтительных вариантов осуществления изобретения Настоящее изобретение относится к способу образования соединения между заранее спеченными керамическими телами, чтобы обеспечить, по существу, бесшовную (или монолитную) структуру. Авторы изобретения неожиданно обнаружили, что можно соединять спеченные керамические тела, используя сырой керамический соединительный материал того же состава, что и спеченные тела, и применяя твердофазное спекание. "Керамический соединительный материал" (иногда называемый "соединительным материалом" или "соединяющим материалом") определяется здесь как композитная смесь керамических частиц и органических компонентов. Органические компоненты могут включать, например, полимерные связующие, пластификаторы, диспергаторы и/или растворители. Термин "сырой" означает, что соединительный материал является неспеченным и никоим образом не ограничивает цвет соединительного материала. В предпочтительной реализации сырой соединительный материал содержит плотноупакованные керамические частицы, удерживаемые вместе пластифицированным полимерным связующим. Полимерный компонент сырого соединительного материала позволяет керамическим частицам перестраиваться при приложении давления и температуры, прилегая к соединяемым поверхностям спеченных керамических тел. После удаления полимеров при соединении остаются только керамические частицы, которые не образуют жидкую фазу ни в какой момент процесса соединения. Типично, связующие удаляют путем нагревания соединительного материала на воздухе, вследствие чего связующие разлагаются и диффундируют из соединения в виде пара или продуктов сгорания. Керамический соединительный материал уплотняется путем твердофазного спекания при приложении нагрузки и давления. Сначала частицы сжимаются вместе и образуют связь с соединяющимися поверхностями заранее спеченной керамики. После образования непрерывной сетки связанных керамических частиц между соединяющимися поверхностями приложения давления больше не требуется. Хотя давление благоприятно для снижения температуры спекания, оно нужно только для того, чтобы провести спекание под напряжением. Однако обжимания частиц и частичного спекания достаточно, чтобы образовать достаточно напряжений, чтобы спекание, если это желательно, могло идти в отсутствие приложенного давления. Соединение ранее спеченной керамики имеет огромную важность при изготовлении сложных устройств, которые работают при высоких температурах. Хотя для соединения часто годятся неорганические стекла и металлические припои, они имеют ограничения, в том числе ползучесть при температуре выше их соответствующих температур стеклования (для аморфных материалов) или при приближении к их температуре плавления (для металлических уплотнений). Способ соединения керамики с керамикой позволяет использовать материалы при высоких температурах с получением соединения, имеющего свойства, схожие со свойствами других частей детали. В другом варианте осуществления изобретения можно делать зону соединения прочнее, чем остальная керамика, путем задания его свойств так, чтобы при низких температурах соединение находилось в условиях остаточного сжатия. Настоящее изобретение отличается от диффузионной сварки тем, что для соединения не требуются высокое давление и плоские поверхности. Изобретение не требует применения дорогого сырья,наночастиц или образования жидкой фазы. Твердофазное спекание является особенно предпочтительным объектом способа по изобретению и позволяет применять этот простой способ для разнообразных спеченных керамик, включая оксиды, нитриды, карбиды, бориды, а также смеси и твердые растворы этих материалов. Способ по изобретению может применяться фактически для любого материала, который спекается без образования жидкости(или, менее предпочтительно, образует только незначительное количество жидкости). При соединении плоских поверхностей имеется большая гибкость в способе соединения, поскольку на месте соединении легко получить напряжения. Так, сырой соединительный материал с небольшим количеством полимера может быть образован такими способами, как сухое прессование, изостатическое прессование, уплотнение прокаткой, формование геля, шликерное литье, центробежное литье, экструзия или другими способами, известными в уровне техники, а также способами, которые требуют больше полимерного материала, такими как пленочное литье или литье под давлением. Хотя могут также применяться способы, которые приводят к меньшим плотностям упаковки, такие как трафаретная печать или струйная печать, желательно повысить плотность упаковки в сыром состоянии, чтобы ограничить усадку в z-направлении при отжиге. Напряжения предпочтительны на начальных стадиях соединения, чтобы соединение могло идти как твердофазное спекание. Напряжения предпочтительно прикладываются как давление, нормальное к соединяемым поверхностям. Соответствует рамкам изобретения также прикладывание давления по существу под прямым углом к соединяемым поверхностям, причем "по существу под прямым углом" означает в пределах 10 от нормали. Изобретение охватывает также приложение давления из более чем одного направления. Однако в этом способе нет необходимости в каком-либо напряжении на соединении в направлении x-y, так как почти все уплотнение происходит в z-направлении. Значение давления предпочтительно составляет по меньшей мере 1 кПа, но оно меньше 5 МПа, более предпочтительно меньше 2 МПа. Слишком большое давление при получении соединения может вызвать растрескивание в сыром состоянии до спрессовывания керамических частиц в соединительном материале, когда начинается твердофазное спекание. Сырой соединительный материал особенно склонен к растрескиванию после удаления связующего и до начала спекания. Чрезмерно высокие давления могут также повредить соединяемые спеченные изделия или тем, что вызовут деформацию ползучести этих изделий, или тем, что сломают эти изделия. Когда соединяют поверхности с локальной или глобальной неплоскостностью, важно сбалансировать высокую плотность в сыром состоянии с возможностью необожженной керамики плотно прилегать к соединяемым поверхностям при приложении низкого давления и низкой температуры (температуры,при которой 90 вес.% полимеров удаляется в результате таких процессов как затекание, капиллярный поток, улетучивание и/или разложение). Давление должно прилагаться до тех пор, пока керамическое соединение не станет достаточно прочным, чтобы прикладывать напряжения из-за стабильности ранее спеченной керамики, окружающей место соединения. Эти условия обычно требуют большого объема органического материала, так что сырой соединительный материал содержит 20-50 об.% органического материала. Хотя можно, чтобы сырой соединительный материал плотно прилегал при комнатной температуре,это не является необходимым, так как приложение температуры позволяет пластически деформировать полимерные компоненты соединительного материала при напряжении. Ползучесть полимера позволяет поверхностям сырого соединительного материала плотно прилегать к соединяющимся поверхностям соединяемых спеченных изделий. Конечно, слишком большое удлинение приведет к разрыву сырой пленки. Следовательно, во время низкотемпературной пластической деформации могут возникать трещины, но их трудно обнаружить, пока спекание не позволит трещинам раскрыться. Таким образом, плоскостность соединяемых поверхностей и удлинение соединительного материала при разрыве должны быть согласованы, так чтобы соединительный материал не растрескивался при термической обработке,чтобы позволить соединительному материалу плотно прилегать к соединяемым поверхностям. Всякое растрескивание, возникающее из-за разрывов при пластической деформации, легко отличить от трещин при охлаждении не только по их расхождению при раскрытии, но также по термическому травлению поверхностей в отличие от растрескивания, которое происходит при охлаждении. Образование трещин может также иметь место в начале спекания, если нет ограничивающих напряжений, так как уплотняется только соединительный материал, и напряжения могут быть сняты только через диффузию и деформацию ползучести. В начале спекания скорость ползучести низкая. Средства для формования сырого соединительного материала не особенно ограничены. Предпочтительным способом является пленочное литье, так как оно просто, и легко моделировать свойства сырой пленки, выбирая соответствующее связующее и пластификатор в комбинации с выбором распределения частиц керамики по размерам и содержания твердой фазы. Для того чтобы минимизировать усадку в z-направлении и улучшить уплотнение соединительного материала, желательно достичь высокой плотности упаковки сырого керамического соединительного материала. Одним способом получения высокой плотности упаковки является достижение высокой доли твердой фазы керамических частиц в сыром месте соединения. Общепринятыми способами получения высоких плотностей упаковки керамических частиц являются такие технологические методы, как пленочное литье, одноосное прессование, изостатическое прессование, экструзия, уплотнение прокаткой,формование геля, шликерное литье, центробежное литье и литье под давлением. Упаковка, однако,должна регулироваться интенсивностью спекания. Не принято использовать бимодальное или тримодальное распределение по размерам, где частицы выбраны так, чтобы меньшие частицы втискивались в-5 009999 пустоты между более крупными частицами. Высокая плотность упаковки желательна, если только она предусматривает высокую способность к спеканию. Так как скорость спекания будут диктоваться более крупными частицами, повышенная плотность упаковки нежелательна, если она мешает интенсивности спекания. Аналогично, хотя наночастицы улучшают спекаемость, соединительный материал, сделанный полностью из наночастиц, обычно не дает высокой плотности упаковки из-за его высокой удельной поверхности. Таким образом, желательна оптимальная степень интенсивности спекания. Соединительный материал должен после удаления связующего иметь плотность в сыром состоянии по меньшей мере 40% от теоретической, предпочтительно выше 50% от теоретической, так что максимальная усадка в z-направлении составляет менее 60% от начальной толщины уплотнения. При подходящей укладке можно получить плотность в сыром состоянии выше 60% от теоретической, тем самым ограничивая максимальную усадку в z-направлении до менее 40%. Распределение частиц по размерам и удельная поверхность керамических частиц в сыром уплотнении диктуется желательными условиями соединения. В некоторых вариантах реализации удельные поверхности могут составлять всего до 2 м 2/г, а распределение частиц по размерам может варьироваться от 0,1 до 3 мкм с d50 1 мкм. Частицы, имеющие удельные поверхности до 25 м 2/г, могут применяться в способе по изобретению, но маленькие частицы ограничивают пластическую деформацию в сыром состоянии и приводят к плохой укладке частиц. Предпочтительная удельная поверхность лежит в диапазоне от 2 до 10 м 2/г, более предпочтительно от 3 до 8 м 2/г. Средний размер частиц предпочтительно составляет от 0,1 до 1,0 мкм. В сыром соединительном материале могут использоваться разнообразные водные и неводные системы растворителей, в зависимости от выбора связующего и пластификатора. Содержание твердой фазы после того как растворитель полностью испарится, должно предпочтительно лежать в интервале от 40 до 75 об.%, более предпочтительно от 50 до 65 об.% для неплоских поверхностей. Доля твердой фазы определяется как объемная доля керамических частиц в соединительном материале после испарения растворителя. При соединении поверхностей связующее должно быть пластифицировано, чтобы при комнатной температуре оно находилось выше его температуры стеклования. Выбор пластификаторов будет зависеть от выбора связующего. Например, бутилбензилфталат будет пластифицировать связующее поливинилбутираль. Подходящие связующие включают, без ограничений, поливинилбутираль, полипропиленкарбонат,поливиниловый спирт, поливинилхлорид, полиакрилатные эфиры, полиметилметакрилат, полиизобутилен, полиуретан, метилцеллюлозу и латексы. Подходящие пластификаторы включают, без ограничений, бутилбензилфталат, диметилфталат, полиэтиленгликоль, полиалкиленгликоль, триэтиленгликоль, глицерин, бутилстеарат, пропиленкарбонат и бутилстеарат. Предельное значение предела прочности на разрыв для соединительной пленки предпочтительно составляет более 1 МПа, более предпочтительно более 2 МПа при пределе текучести, составляющем предпочтительно по меньшей мере 0,1 МПа, более предпочтительно более 0,2 МПа. Относительное удлинение сырой пленки при растяжении предпочтительно превышает 5% при соединении нешлифованных поверхностей, более предпочтительно превышает 10%. Соединяемые спеченные изделия предпочтительно являются керамическими и более предпочтительно содержат многокомпонентные оксиды металлов (т.е. оксиды по меньшей мере двух металлов). Подходящие материалы для спеченных изделий включают, без ограничений, La1-xSrxCoyO3-, где 1x0,1,1y1; (La1-xCax)yFeO3-, где 1x0,5, 1,1y1 иделает соединение нейтральным по заряду; другие перовскитовые композиции; частично и полностью стабилизированный диоксид циркония; оксид церия,легированный редкоземельными или щелочно-земельными металлами; муллит; оксид магния; оксид алюминия; смесь оксид алюминия - оксид циркония; титанат бария и многие другие керамические композиции, включая, без ограничений, оксид бета- и бета"-алюминия, Nasicon, титанат алюминия, кордиерит, карбид кремния, карбид титана, карбид вольфрама, диборид титана, нитрид алюминия и нитрид кремния. Настоящее изобретение особенно хорошо подходит для соединения керамики с перовскитовыми или флюоритовыми кристаллическими структурами. Перовскитовые структуры включают в качестве основы истинные перовскиты, которые объединены в трехмерный кубический массив октаэдров, а также структуры, которые объединены в слой или слои перовскитового типа, т.е. двумерный массив октаэдров,размещенный в двумерном плоском массиве. Октаэдр состоит из ионов металлов малого диаметра, окруженных шестью анионными центрами. Эти октаэдры стабилизированы зарядами более крупных ионов металла. Неограничивающие примеры перовскитовых структур включают кубические перовскиты, браунмиллериты, фазы Ауривиллиуса и тому подобное. Фазы Ауривиллиуса, называемые иногда ламеллярными перовскитами, состоят из слоев перовскита, причем часть или все катионы металла большого диаметра были замещены слоями другого оксида, обычно (Bi2O2)2+. Браунмиллериты являются перовскитами, которые потеряли одну шестую кислородных ионов, в результате чего вакансии кислородных ионов выстроились в кристалле в непрерывные линии. Примером является CaFeO2,5.-6 009999 Флюоритовые кристаллические структуры включают истинные флюориты. Флюориты отличаются катионным координационным числом 8 и анионным координационным числом 4. Катионы расположены в массиве кубической плотной упаковки, в котором анионы занимают тетраэдрические места между катионами. Примеры флюоритов включают диоксид циркония, стабилизированный оксидом иттрия, стабилизированный оксид висмута, оксид церия и легированный оксид церия. Соединяемые поверхности должны быть как можно более плоскими, причем шлифованные или выровненные путем ползучести поверхности предпочтительнее нешлифованных поверхностей или поверхностей после обжига. Максимальное отклонение от плоскостности соединяемых спеченных деталей должно быть меньше 500 мкм, предпочтительно меньше 250 мкм. Наиболее предпочтительно максимальная неплоскостность должна быть меньше 100 мкм. Максимальное отклонение от плоскостности измеряется с применением лазерной профилометрии или с использованием капельного измерительного прибора. Отклонение от плоскостности представляет собой разность между минимальной и максимальной высотами на поверхности. Когда соединяют поверхности, которые не притерты, то чтобы сделать их плоскими и параллельными, желательно, чтобы керамический соединительный материал плотно прилегал к соединяемым поверхностям, когда он находится в сыром состоянии. В керамику обычно вводят полимерные материалы,чтобы придать ей прочность в сыром состоянии. До удаления полимерных материалов можно позволить сырому керамическому соединительному материалу плотно прилегать к жестким поверхностям соединяемого материала. Предпочтительно, соединяемые поверхности являются плоскими и параллельными. Однако способ по изобретению подходит для соединяемых поверхностей, которые не являются плоскими. Максимальная степень отклонения от плоскостности диктуется локальным и общим соответствием(совместимостью) соединяемых поверхностей. Одним способом регулирования эластичности сырого керамического соединительного материала является добавление пластификаторов или выбор связующих, что позволят сырому керамическому соединительному материалу плотно прилегать к соединяемым поверхностям. Поверхности с полной неплоскостностью до 250 мкм на 25 мм были успешно соединены с применением этого нового метода соединения. Сырой керамический соединительный материал должен быть достаточно толстым, чтобы разрешить пластическую деформацию в плоскости, параллельной соединяемым поверхностям, называемой плоскостью x-y, чтобы соединительная пленка могла плотно прилегать к обеим жестким поверхностям. Сырой керамический соединительный материал должен быть достаточно тонким, чтобы избежать того,чтобы усадка в плоскости x-y инициировала растрескивание при спекании. Предпочтительные толщины для сырого соединительного материала составляют примерно от 5 мкм до 1 мм. Для некоторых приложений область соединения после образования соединения является полностью герметичной или почти герметичной. Это важно для газоразделительных мембран, где необходимы низкие скорости утечки, чтобы получить высокую чистоту. Допустимая скорость утечки определяется требуемой чистотой и скоростью образования газа устройством. Для приложений, где допустима более низкая чистота, вполне может быть допустима небольшая негерметичность соединения. Для других приложений соединение не обязано быть герметичным. Пористость соединения легко регулируется температурой получения соединения и давлением. До стадии соединения поверхности должны быть очищены отжигом, пескоструйной обработкой,ультразвуковой очисткой или по стандартным лабораторным процедурам. Не нужно никакой особой обработки, чтобы огрубить поверхности, и чистка проводится только в целях удаления нежелательных примесей, которые могли бы быть увлечены в деталь как часть высокотемпературного процесса соединения. Соединительный материал должен быть помещен между двумя соединяемыми поверхностями соединяемых спеченных изделий. Если необходимо или желательно, могут применяться выравнивающие устройства. Когда используются сырые керамические пленки, очень легко вырезать уплотнения желаемого размера и использовать растворитель для прикрепления пленки к спеченной керамике путем нанесения тонкого слоя растворителя на обе поверхности пленки до помещения уплотнения в желательное место на спеченных образцах. Растворитель повышает клейкость сырой пленки, так что она легко прилипает к соединяемым поверхностям. В таком случае на начальных стадиях нагревания нужно прикладывать давление, чтобы связующее могло течь и чтобы уплотнение плотно прилегало к соединяемым поверхностям. Давление должно составлять по меньшей мере 10 кПа, предпочтительно от 100 до 700 кПа. Давление должно быть меньше 5 МПа, предпочтительно меньше 2 МПа. Целью применения давления является пластическая деформация соединительного материала, если нужно, до контура соединяемых спеченных поверхностей, а также удерживание соединительного материала в контакте со спеченными поверхностями до тех пор, пока не произойдет связывание путем инициирования твердотельного спекания, и улучшение кинетики спекания. Давление может помочь в уплотнении при повышенных температурах и, если желательно, может быть повышено, как только произойдет обжатие. Альтернативно, можно снимать или понижать давление после обжатия, если повышенное давление приводит к нежелательным реакциям между спеченными поверхностями и установочными устройствами, или если прочность спеченной керамики уменьшается при-7 009999 повышенной температуре. Давление может прикладываться статически или может регулироваться тензодатчиком или датчиком смещения. Повышение температуры должно осуществляться в зависимости от знания того, как удаляется связующее из полимера, чтобы не повредить соединительный материал. Температура получения соединения зависит от толщины соединительного материала, ширины соединения и характеристик удаления полимера из сырого соединительного материала. Так как спеченные поверхности часто будут спекаться до состояния закрытых пор, желательно удалить связующее в плоскости x-y. Термогравиметрический анализ(ТГА) вкупе с дифференциальным термическим анализом (ДТА) является наиболее часто применяющимся способом задания цикла удаления связующего. Как принято в обработке керамики, для ускорения удаления связующего с неоксидной керамики можно применять вакуум или регулируемую атмосферу и с оксидной керамики - регулирование парциального давления кислорода или потока воздуха. Температура получения соединения не должна превышать температуру спекания, используемую для изготовления соединяемых спеченных изделий, и предпочтительно находится ниже, чем температура спекания. Цель ограничения температуры получения соединения заключается в том, чтобы регулировать размер зерна в спеченных изделиях, так как при повышенных температурах происходит рост зерна, и ограничить степень деформации ползучести, которая может иметь место в спеченных изделиях. Для некоторых приложений предпочтительно удерживать температуру получения соединения по меньшей мере на 100C ниже минимальной температуры спекания (т.е. самой низкой температуры, при которой спекается по меньшей мере одно спеченное изделие) спеченных изделий, чтобы не менялся размер зерна ранее спеченной керамики или чтобы ограничить ползучесть соединяемых компонентов. Типичная неограничивающая температура получения соединений лежит в интервале от 1100C для перовскитов до 2100C для карбида кремния. Можно также ограничить ползучесть соединяемых спеченных изделий, используя прокладки или уплотненные слои порошка для удержания компонентов, поддающихся ползучести. Время получения соединения менее критично, чем температура, так как диффузия является термоактивируемой и экспоненциально растет с температурой и только параболически со временем. Время получения соединения должно диктоваться уплотнением соединения и может отслеживаться дилатометрически (усадка соединения), проверкой на герметичность после спекания или с помощью анализа под микроскопом шлифованного или разломанного сечения соединения. Предпочтительные времена получения соединений составляют от 1 мин до 10 ч, и более предпочтительно от 1 до 5 ч. Соединение по способу согласно изобретению может быть проведено за несколько этапов или за один этап. Несколько этапов могут быть более эффективными из-за использования печей или из-за реакций с установочными устройствами. Первый, более медленный цикл соединения может применяться в первой печи, чтобы удалить связующее и обжать частицы друг с другом при приложенном давлении, а второй цикл соединения и печь могут применяться для конечного спекания при уменьшенном внешнем давлении или его отсутствии. Чтобы избежать взаимодействия с установочными устройствами, может быть выгодным использовать пониженное давление или вообще не прикладывать давление при температурах спекания. Установочными устройствами являются материалы в печи, с которыми находятся в контакте соединяемые спеченные изделия. Условия соединения могут подбираться особо к конкретной соединяемой керамике. Когда соединяются несхожие материалы или используются соединительные пленки с разными характеристиками сырого материала, состав соединения можно плавно менять, регулируя степень пластической деформации в пленках. Кроме того, можно сжимать соединение или растягивать его, регулируя тепловое расширение соединения. Предполагая плоское напряженное состояние и рассматривая сэндвичевую структуру, в которой две пластины толщиной t1 соединены с керамикой толщиной t2 после получения соединения, остаточное напряжение в соединении после отжига 2 выражается как где Т означает интервал температур, на котором вызваны напряжения;означает разницу в коэффициентах теплового расширения между соединительным материалом и соединяемой ранее спеченной керамикой;t - толщина;означает коэффициент Пуассона, а нижние индексы 1 и 2 относятся к соединяемым спеченным изделиям и спеченному соединительному материалу соответственно. Остаточное напряжение 1 в ранее спеченной керамике после соединения дается как Когда тонкая область соединения соседствует с более толстой несоединенной областью, может быть выгодным сжать соединение с небольшим остаточным растягивающим напряжением в более толстых, ранее спеченных зонах. Это легко осуществить, делаяотрицательным (область соединения,имеющая коэффициент теплового расширения ниже, чем ранее спеченная область). Степень сжатия ре-8 009999 гулируется толщиной соединения и заданием состава соединительного материала. Например, если нужно соединить две детали из диоксида циркония, можно понизить температурное расширение твердотельного соединения из спеченного диоксида циркония, добавляя к диоксиду циркония оксид алюминия, чтобы получить композит оксид алюминия-диоксид циркония. Далее изобретение будет проиллюстрировано, а его объекты и преимущества станут более понятными при обращении к следующим примерам, которые даны исключительно в целях иллюстрации и не должны считаться ограничивающими объем изобретения. Примеры Пример 1. Соединение спеченных изделий из стехиометрических La0,9Ca0,1FeO3-. 250,0 г порошка La0,9Ca0,1FeO3 (Ceramatec, серия 110-2 м 2/г) с удельной поверхностью 2,0 м 2/г добавляли в 1-литровую емкость из полиэтилена высокой плотности (ПЭВП), содержащую 250 г сферических частиц частично стабилизированного оксидом иттрия тетрагонального поликристаллического диоксида циркония (Y-TZP), 72,8 г химически чистого толуола, 18,2 г денатурированного этанола (Synasol РМ-509 от Ashland Chemical) и 1,25 г диспергатора поливинилбутираля (PVB) (сорт В-79 от Solutia). Взвесь помещали в шейкер для размешивания краски на 30 мин, чтобы распределить керамический порошок. Добавляли пластификатор (9,64 г бутилбензилфталат (ВВР) сорта S-160 от Ferro) и связующее(18,04 г PVB В-98 от Solutia) и взвесь снова помещали в шейкер для краски на 1 ч, чтобы растворить связующее. Затем взвесь перемешивали 16 ч на шаровой мельнице, прежде чем профильтровать, удалить воздух и распределить скребком-лопаткой на полиэфирном листе с получением сырой керамической соединительной пленки толщиной после сушки 25025 мкм. Высушенная пленка имела содержание твердой фазы 60 об.% при весовом отношении связующего к пластификатору 2,0. Из сырой соединительной пленки вырезали кольцевые уплотнения (внутренним диаметром 9,5 мм и внешним диаметром 15,8 мм). Уплотнение применялось, чтобы соединить шлифованный диск изLa0,9Ca0,1FeO3- со шлифованным кольцом из La0,9Ca0,1FeO3-. Диск имел наружный диаметр 21 мм и толщину 2-3 мм. Кольцо имело наружный диаметр 21 мм, толщину 2-3 мм и центральное отверстие с внутренним диаметром 5 мм. Диски и кольца с плотностью 95% от теоретической получали спеканием полученных пленочным литьем деталей при 1450C в течение 2 ч. Соединяемые поверхности диска и кольца были плоско шлифованные. Было сделано три пары соединений диск-кольцо. Уплотнения были соединены в присутствии растворителя путем нанесения с помощью валка тонкого (1-3 мг терпинеола на 1 см 2 площади поверхности сырой пленки) слоя -терпинеола (смесь технически чистых изомеров от JTBaker) на соединяемые поверхности дисков и колец из La0,9Ca0,1FeO3-. Три пары нагревали при давлении 290 кПа, приложенном к паре в направлении, нормальном к соединительной поверхности, при обдувании воздухом (1-2 л/мин) в печи при градиенте температуры 5C/ч в интервале 20-150C, 1C/ч в интервале 250-350C и 50C/ч в интервале 350-1250C (с 4-часовой выдержкой при 1250C) и затем охлаждали при 50C/ч с 1250 до 20C. Соединенные детали проверяли на герметичность до разрезания поперек и шлифования. Скорость утечки для каждой пары измеряли при комнатной температуре, соединяя 5-миллиметровое отверстие кольца каждой пары с источником вакуума (при удержании наружной поверхности каждой пары при атмосферном давлении), устанавливая у этого отверстия давление 7000 кПа и измеряя скорость потока газа, выходящего из пары через 5-миллиметровое отверстие. Средняя скорость утечки для трех пар составляла 0,110,07 стандартных кубических сантиметров в минуту (sccm) при комнатной температуре, что говорит о том, что заявляемое изобретение дает соединения с очень низкими скоростями утечки. Фиг. 1 является полученной на сканирующем электронном микроскопе(СЭМ) микрофотографией, показывающей отшлифованное поперечное сечение области соединения для примера 1 после нагревания при 1250C в течение 4 ч. Щель слева указывает на ширину области соединения. Фиг. 1 показывает, что заявляемое изобретение дает соединения с хорошей механической целостностью. Примеры 2-5. Влияние на скорость утечки удельной поверхности керамического порошка и эластичности пленки. Некоторые виды перовскитовой керамики спекаются легче, когда они обогащены В-сайтами (или обеднены А-сайтами). Чтобы повысить скорость спекания соединительной пленки из примера 1, к порошку La0,9Ca0,1FeO3-, использованному для соединительной пленки из примера 1, добавляли один весовой процент оксида железа. В табл. 1 показаны составы, которые были получены так же, как в примере 1,за исключением того, что на стадии диспергирования добавляли Fe2O3 (Cerac сорт I-1039) и использовали 1 кг Y-TZP вместо 250 г среды.-9 009999 Таблица 1 Состав взвеси для примеров 2-5 Пленки примеров 2-4 (см. табл. 1) были вырезаны с постоянным наружным диаметром 25,4 мм и внутренними диаметрами 19,1, 15,9 или 9,5 мм. Наибольшая ширина этих уплотнений составляла 3,2, 4,8 или 7,9 мм соответственно, что давало диффузионную длину при удалении связующего, равную половине этих толщин. Каждое неспеченное монослойное уплотнение (толщиной приблизительно 250 мкм) помещали между диском из La0,9Ca0,1FeO3- и кольцом из La0,9Ca0,1FeO3-, причем диск и кольцо имели такие же размеры и свойства, что и спеченные кольца и диски из примера 1. Диски и кольца с плотностью 95% от теоретической были получены спеканием полученных пленочным литьем деталей при 1450C в течение 2 ч. Было желательным иметь постоянное давление для всех трех ширин и затем применить разные скорости нагревания в критической области удаления связующего (150-250C), чтобы определить влияние на ширину уплотнения отношения связующее/пластификатор (которое, если не указано иное,рассчитано на вес). Скорости критического нагревания удваивались с каждым циклом (1, 2, 4 и 8C/ч). Давление к каждой паре прикладывалось в направлении, нормальном к герметизируемым поверхностям. Однако давление не держалось постоянным, а менялось от 175 кПа для уплотнений с внутренним диаметром 19,1 мм до 240 кПа для уплотнений с внутренним диаметром 9,5 мм. Кроме того, в печи был небольшой градиент температуры, что привело к более широким уплотнениям при более высокой температуре по сравнению с более узкими уплотнениями. Одновременно нагревали двадцать семь уплотнений(три на каждое отношение связующее/пластификатор и ширину уплотнения), используя цикл обжига с 5C/ч в интервале 20-150C, переменную скорость нагрева в интервале 150-250C, 5C/ч в интервале 250-350C, 50C/ч в интервале 350-1250C (выдержка 4 ч при 1250C) и 50C/ч в интервале 1250-20C. Все спеченные образцы проверяли на герметичность таким же образом, что и пары из примера 1, и выбранные образцы рассекали поперек и шлифовали для оценки с помощью СЭМ. Был проведен один цикл соединения для сравнения удельных поверхностей 6 м 2/г (пример 5) и 2 м 2/г (пример 3), применяя давление 360 кПа и 5C/ч в интервале 20-350C, 50C/ч в интервале 350-1250C (4 ч выдержки при 1250C) и 1250-20C при 50C/ч. Фиг. 2 а-2 с показывают результаты соединения с пленками с удельной поверхностью 2 м 2/г для (а) уплотнений шириной 3,2 мм, нагруженных давлением 175 кПа, (b) уплотнений шириной 4,8 мм, нагруженных давлением 205 кПа, и (с) уплотнений шириной 7,9 мм, нагруженных давлением 240 кПа. Против ожидания, не было никакого влияния скорости нарастания температуры на скорость утечки. Большее пластифицирование уплотнений (более низкие отношения связующего к пластификатору (В/Р приводило к меньшим скоростям утечки, безотносительно размеров уплотнения. Повышенные давление и температура получения соединения уменьшали скорость утечки. Более широкие уплотнения имели меньшие скорости утечки, чем более тонкие уплотнения, но это было из-за более высоких давления и температуры на этих уплотнениях. Фиг. 3a-c показывают области соединения в отшлифованных сечениях для (а) уплотнений изLa0,9Ca0,1FeO3- шириной 3,2 мм, соединенных при скоростях нагрева 1 или 4C/ч, (b) уплотнений изLa0,9Ca0,1FeO3- шириной 7,9 мм, соединенных при скоростях нагрева 1 или 4C/ч, и (с) отобранных образцов, нагретых при 8C/ч. Пластическая деформация в этих пленках была относительно низкой, даже если давления были высокими (175 кПа для уплотнений с 3,2 мм и 240 кПа для уплотнений 7,9 мм). Фиг. 4 показывает скорость утечки как функцию содержания связующее/пластификатор для пленок,сделанных из порошка La0,9Ca0,1FeO3- с удельной поверхностью 2 м 2/г. Независимо от приложенного давления более пластифицированные пленки приводили к меньшим скоростям утечки. Несмотря на то что более пластифицированные уплотнения приводили к меньшим скоростям утечки (см. фиг. 4), разность в степени деформирования уплотнений была очень маленькой (см. фиг. 3). Это предполагает, что возможность оптимизировать состав данной пленки в целях соединения зависит от удельной поверхности, содержания органики и степени пластифицирования.- 10009999 Табл. 2 дает скорости утечки для сравнительных уплотнений, указывая, что нет никаких препятствий использовать пленку с более высокой удельной поверхностью на шлифованных поверхностях, когда давление во время соединения равно 360 кПа. Скорости утечки являются допустимыми для обеих соединительных пленок. Таблица 2 Скорости утечки для уплотнений, нагреваемых со скоростью 5C/ч во время удаления связующего Было сделано 111 соединений без каких-либо признаков больших скоростей утечки. Удаление связующего при низкой температуре не вызывало растрескивания места соединения, когда к шлифованным поверхностям прикладывалось всестороннее давление (175-360 кПа). Примеры 6-8. Влияние стехиометрического состава пленки на скорость утечки. Три пленки, показанные в табл. 3, были сделаны путем, аналогичным описанному в примерах 2-5,за исключением того, что меняли состав и керамики, и добавок (оксид железа и карбонат кальция (высшего качества, марка 111-30-26, чтобы получить соединительные пленки, которые были обогащены В-сайтами, почти стехиометрическими и обогащены А-сайтами после соединения. Были сделаны три пленки путем добавления ингредиентов, показанных в табл. 3, к 155,1 г толуола, 38,8 г этанола (РМ 509),5 г диспергатора PVB (В-79) и 77,0 г пластификатора ВВР (Santicizer 160), которые ранее были помещены в 1-литровые бутыли из ПЭВП, содержащие 1 кг среды Y-TZP диаметром 15 мм. Взвесь измельчали 2 ч с 30-минутными инкрементами (с охлаждением в промежутке, чтобы избежать перенагревания емкостей) в шейкере для размешивания красок, чтобы уменьшить размер частиц Fe2O3. Затем добавляли связующее (33,5 г PVB B-98) и взвеси помещали в шейкер еще на 1 ч, перед тем как вращать в течение ночи на шаровой мельнице. Из взвеси удаляли воздух и отливали с получением пленок толщиной 250 мкм. Затем делали двухслойные пленки путем накладывания друг на друга двух сырых пленок. Двухслойные пленки соединяли со шлифованными соединяемыми образцами из La0,9Ca0,1FeO3- аналогично примерам 2-5. Соединяемые пары для примеров 6-8 состояли из первой прямоугольной пластины длиной 10,6 см, шириной 3,8 см и толщиной 0,05 см и второй прямоугольной пластины с такими же наружными размерами, но с двумя сквозными прямоугольными отверстиями размером 3,71,83 см, причем отверстия отстояли друг от друга на 0,36 см. Двухслойную пленку нарезали на такие же размеры, что и пластины с прямоугольными отверстиями, чтобы получить уплотнения. Уплотнение помещали между двумя прямоугольными пластинами каждой соединяемой пары. Внешнее давление (275 кПа) прикладывалось по нормали к герметизируемым поверхностям каждой герметизируемой пары, и три пары каждого типа соединяли путем нагревания в печи в следующих условиях: 5C/ч в интервале 20-350C, 50C/ч в интервале 350-1100C (4 ч выдержки при 1100C) и 50C/ч в интервале 1100-20C. Выдержка при 1100C была ниже эвтектики в псевдобинарной системе CaO-Fe2O3, которая имеет место примерно при 1215C. Следовательно, уплотнение сделано при температуре, когда жидкой фазы не образуется. Пары проверяли на герметичность,разрезали поперек и рассматривали в СЭМ. Каждая пара имеет два отверстия, так что всего на герметичность проверяли 6 отверстий. Скорость утечки через каждое отверстие измеряли, соединяя отверстие с источником вакуума, снижая давление у отверстия до 7000 кПа и измеряя скорость истечения газа, выходящего из отверстия. Детали снова нагревали до 1200C в течение 2 ч, не прикладывая внешнего давления (скорость нарастания и падения 60C/ч), и после проверки на герметичность делали новый поперечный разрез. Наконец, детали грели при 1300C в течение 4 ч и разрезали в третий раз. Таблица 3 Составы для примеров 6-8- 11009999 Таблица 4 Данные по скорости утечки для примеров 6-8 с разными отношениями А/В В табл. 4 приведены результаты по скорости утечки, а фиг. 5-7 показывают микроснимки, полученные на СЭМ. Видно, что избыток В-сайтов обеспечивает улучшенное спекание. Однако свидетельств присутствия жидкой фазы нет. Это согласуется с выдержкой при 1100C, которая скорее позволяет добавкам прореагировать, чем образовывать переходную жидкую фазу. Скорости утечки приемлемы для всех трех составов после соединения при 1100C и еще более улучшаются при нагревании до 1200C. Это уменьшение скорости утечки с уменьшением отношения А/В связано, по-видимому, с эффективностью спекания перовскитового порошка. Состав примера 6 с избытком В-сайтов имел обогащенную железом вторичную фазу, тогда как для примеров 7 и 8 вторичных фаз отмечено не было. Фиг. 5a-5c показывают отшлифованные сечения соединений как функцию температуры соединения или отжига. Фиг. 5 а показывает место соединения для примера 6, обогащенное В-сайтами, вместе со снимками во вторичных (слева) и отраженных электронах (справа). Когда пористость уменьшается, в соединениях имеется спекание в z-направлении. Фиг. 5b показывает близкое к стехиометрическому соединение для примера 7, а фиг. 5 с показывает соединение с избытком А-сайтов для примера 8. Как и на других фигурах, области соединения отмечены стрелками. На фиг. 6 показан составной микроснимок, демонстрирующий отшлифованные поперечные сечения места соединения после получения соединения при 1100C и давлении 330 кПа (слева) или путем отжига, без давления, до 1200C (справа). Все метки имеют длину 10 мкм. Фиг. 7 показывает, что детали с избытком В-сайтов имеют меньшую пористость, чем детали с избытком А-сайтов. Пример 9. Соединение больших нешлифованных компонентов. Большие соединяемые поверхности (36,8 см 2, как показано на фиг. 8) соединяли отлитыми пленками из примера 6 при сырой толщине 430 мкм. Двухслойные пленки накладывали друг на друга в присутствии растворителя и затем в присутствии растворителя прокладывали между шлифованной нижней прокладкой из La0,9Ca0,1FeO3- и нешлифованной верхней прокладкой из La0,9Ca0,1FeO3-, как показано на фиг. 8. Давление (130 кПа) прикладывалось по нормали к соединяемым поверхностям посредством отражательных пластин с высоким содержанием оксида алюминия, причем нагрузка передавалась через шарнирные соединения. При образовании соединения шлифованные отражательные пластины с высоким содержанием оксида алюминия находились в контакте с прокладками из La0,9Ca0,1FeO3-. Цикл соединения был следующим: 5C/ч в интервале 20-350C, 50C/ч в интервале 350-1150C (4 ч выдержки при 1150C) и 50C/ч в интервале 1150-20C. Каждое из двух отверстий на всех трех спеченных парах проверяли на герметичность таким же путем, что и в примере 1, соединяя источник вакуума с каждым отверстием и измеряя истечение газа. Все три пары прошли через цикл отжига при 1300C в течение 4 ч, без приложения давления (градиенты нагревания и охлаждения составляли 1C/мин), с последующей проверкой на герметичность каждого из отверстий. Средняя скорость утечки для 6 отверстий после соединения при 1150C составляла 16,39,5 см 3,причем скорость утечки варьировалась между 7,9 и 34,6 см 3. После отжига четыре из шести отверстий были герметичными. На фиг. 9 показаны типичные области соединения, причем на снимках во вторичных электронах соединение увидеть трудно (фиг. 9 а), но его можно различить на снимках в отраженных электронах (фиг. 9b). Соединения обогащены В-сайтами, о чем свидетельствует вторичная фаза. Темные пятна являются порами или отражением (шлифовальные риски соответствуют ширине бумаги), а серые пятна являются вторичной фазой, обогащенной оксидом железа. Стрелки на фиг. 9b показывают область соединения. Пример 10. Соединение при высоком давлении. Образец, идентичный образцу, который соединяли в примере 9, был соединен при повышенном давлении. Давление, приложенное в начале цикла соединения, составляло 690 кПа, когда температура поднималась со скоростью 5C/ч в интервале 20-350C и 50C/ч в интервале 350-1100C. Давление повышалось до 965 кПа по мере повышения температуры до 1175C и удерживалось 4 ч. Давление линейно понижалось при падении температуры до комнатной температуры с градиентом 50C/ч. Скорости утечки на двух отверстиях составляли 0,054 и 0,036 см 3, что указывает на то, что изобретение дает соединения с очень низкими скоростями утечки.- 12009999 Примеры 11-14. Влияние активности порошка на соединение. По способу, описанному в примере 1, используя рецептуры, указанные в табл. 5, был сделан ряд соединительных пленок, содержащих керамический порошок из La0,4Sr0,6Co1,01O3-, причем удельные поверхности керамического порошка менялись от 2,0 до 5,6 м 2/г. Таблица 5 Состав взвеси для примеров 11-14 Все четыре соединительные пленки были сделаны с отношением связующее/пластификатор 1:2 и с содержанием твердой фазы 55,0 об.%, как определено в примере 1. Двухслойные или трехслойные уплотнения из соединительных пленок были получены соединением пленок в присутствии растворителя,как описано в примере 1. Вырезали уплотнения (внутренним диаметром 28,5 мм и наружным диаметром 31,8 мм) и затем соединяли в присутствии растворителя с нешлифованными спеченными керамическими прокладками из La0,4Sr0,6Co1,01O3-. Эти герметичные прокладки готовили спеканием La0,4Sr0,6Co1,01O3 при 1250C. Прокладки имели наружный диаметр 35,3 мм, внутренний диаметр 27,5 мм и толщину 3 мм. В стопку складывали шесть прокладок, так что в каждой стопке было пять соединений. Каждую стопку нагружали давлением 690 кПа по нормали к соединяемым поверхностям и нагревали с 5C/ч в интервале КТ-350C, 50C/ч в интервале 350-1150C (2 ч выдержки при 1150C) и охлаждали при 50C/ч в интервале 1150-600C, 5C/ч в интервале 600-400C и 50C/ч в интервале 400C-КТ. После соединения и охлаждения до комнатной температуры измеряли скорость утечки для каждой стопки, содержащей 5 соединений керамика с керамикой, способом, аналогичным способу примера 1. На фиг. 10 показано влияние удельной поверхности керамики на скорость утечки при этой температуре. Скорость утечки экспоненциально уменьшалась с увеличением удельной поверхности порошка из-за увеличения скорости спекания керамического порошка при увеличении удельной поверхности. На фиг. 11 показано изображение в отраженных электронах области соединения, а на фиг. 12 показан внешний вид стопок прокладок. Соединение на фиг. 11 отмечено стрелкой, хотя место соединения трудно различить из-за отличного спекания. Примеры 15-16. Возможность моделирования свойств пленки. Используя пленки со свойствами, указанными в табл. 6, были изготовлены трехслойные уплотнения, где наружные слои трехслойного композита были жесткими, а внутренний слой был деформируемый. Жесткий слой сдерживает деформируемый внутренний слой на начальных стадиях ползучести сырой пленки, когда она прилегает к неровным поверхностям нешлифованных прокладок. Уплотнения примера 15 были получены с использованием пленок с удельной поверхностью 2 м 2/г, а уплотнения примера 16 были получены, используя пленки с 4 м 2/г, причем во всех трехслойных уплотнениях применяли пленки с меньшим содержанием твердой фазы при отношении связующее/пластификатор 1:2 для наружных, плотно прилегающих слоев, и пленки с более высоким содержанием твердой фазы при отношении связующее/пластификатор 2:1 для жесткого внутреннего слоя (см. табл. 6). Таблица 6 Свойства пленки- 13009999 На фиг. 13 показано, как уменьшается скорость утечки соединенных нешлифованных пар прокладка-прокладка с повышением давления и активности спекания уплотнений из La0,4Sr0,6Co1,01O3-. Хотя для осуществления такой технологии соединения на практике трехслойные уплотнения не являются необходимыми, эти примеры демонстрируют гибкость такого подхода. Примеры 17 и 18. Соединение с неперовскитовыми составами. Чтобы показать применимость этого метода для неперовскитовых составов, были сделаны две пленки. Примером 17 была композиция ZrO2 с 15 об.% Al2O3, использованная для соединения оксида алюминия, а примером 18 была пленка из частично стабилизированного ZrO2, используемая для соединения диоксида циркония. Пленку примера 17 получали, добавляя 1 кг среды Y-TZP в 1-литровую бутыль из ПЭВП и затем добавляя 317,6 г толуола, 79,4 г этанола (РМ 509), 2,5 г PVB (В-79), 397,0 г оксида алюминия (Ceralox HPA 0,5) и 217,6 г частично стабилизированного диоксида циркония (Daiichi HSY 3,0). Взвесь помещали в шейкер для размешивания краски на 30 мин перед добавлением 68,8 г связующего (PVB B-98), 35,7 г пластификатора (ВВР S-160) и дополнительным перемешиванием в течение 1 ч. Взвесь перемешивали на шаровой мельнице 68 ч перед удалением воздуха и отливкой в пленку толщиной 250 мкм. Пленку примера 18 получали, добавляя 9 кг среды Y-TZP в 25-литровую емкость из ПЭВП и затем добавляя 3,03 кг смеси толуол/метилэтилкетон и 60 г полиэфираминового диспергатора (Solsperse 24000 от Avecia) с последующим добавлением 5,81 кг порошка ZrO2 (сорт TZ-3Y от Tosoh), стабилизированного 3 мол.% Y2O3. Взвесь вращали 4 ч, затем добавляли 0,507 кг связующего PVB (В-79) и 0,423 кг пластификатора ВВР (S-160) и взвесь дополнительно вращали 22 ч. Взвесь фильтровали, удаляли воздух и отливали с получением заготовки толщиной 250 мкм. Двухслойные уплотнения были сделаны путем соединения в присутствии растворителя, как описано в примере 1, чтобы соединить сырые уплотнения (внутренним диаметром 28,5 мм с наружным диаметром 31,8 мм) с ранее спеченной шлифованной керамикой. В случае примера 17 спеченная керамика представляла собой оксид алюминия чистотой 99,9%, а в случае примера 18 это был полностью стабилизированный (8 мол.% Y2O3) керамический ZrO2, содержащий небольшое количество оксида алюминия(сорт Ceramatec TZ-102). К деталям прикладывали давление 1,4 МПа по нормали к герметизируемым поверхностям и нагревали при 5C/ч с 25 до 350C и затем при 50C/ч с 350 до 1250C с 4-часовой выдержкой при 1250C. Затем частично спеченные соединения охлаждали до комнатной температуры при 50C/ч. Детали по примеру 17 нагревали до 1600C и выдерживали 2 ч без давления, а соединения по примеру 18 нагревали до 1450C и выдерживали 2 ч без давления. Скорость утечки для примера 17 составляла 0,21 см 3, а скорость утечки для примера 18 составляла 0,07 см 3. Фиг. 14 и 15 показывают возможность отличного соединения несхожих материалов, что демонстрирует применимость этого метода для соединения разнообразных керамических материалов. Хотя изобретение было описано в деталях в отношении его частных примеров, специалисту должно быть очевидным, что возможны различные изменения и модификации изобретения, не выходя за его рамки. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ соединения по меньшей мере двух спеченных изделий с образованием композитной структуры, включающий:(a) получение первого спеченного изделия, содержащего первый оксид металла;(b) получение второго спеченного изделия, содержащего второй оксид металла;(c) помещение соединительного материала между соединяемыми поверхностями первого спеченного изделия и второго спеченного изделия, причем соединительный материал содержит по меньшей мере один органический компонент и керамические частицы, где керамические частицы:(i) составляют по меньшей мере 40 и не более 75 об.% соединительного материала и(ii) содержат по меньшей мере один элемент, содержащийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия;(d) приложение к соединяемым поверхностям давления по меньшей мере 1 кПа и менее 5 МПа с получением сборки из первого спеченного изделия, второго спеченного изделия и материала соединения;(e) нагревание сборки до соответствующей температуры, достаточной, чтобы материал соединения мог принять форму соединяемых поверхностей;(f) дальнейшее нагревание сборки до температуры получения соединения, лежащей ниже минимальной температуры спекания первого и второго спеченных изделий, причем по меньшей мере два спеченных изделия соединены соединительным материалом для получения композитной структуры. 2. Способ по п.1, в котором первый оксид металла является первым многокомпонентным оксидом металла, имеющим первую кристаллическую структуру, выбранную из группы, состоящей из перовскитовой кристаллической структуры и флюоритовой кристаллической структуры, а второй оксид металла является вторым многокомпонентным оксидом металла, имеющим вторую кристаллическую структуру,- 14009999 идентичную первой кристаллической структуре. 3. Способ по п.2, в котором первое спеченное изделие и второе спеченное изделие имеют одинаковые составы. 4. Способ по п.1, в котором по меньшей мере одно из первого спеченного изделия и второго спеченного изделия содержит оксид алюминия, диоксид циркония, диоксид церия, керамику La1-xSrxCoO3-,керамику La1-xCaxFeO3- или керамику La1-xCaxMnO3-. 5. Способ по п.1, в котором первое и второе спеченные изделия являются компонентами мембран для переноса ионов, соединителем, подложкой, керамическими трубами, уплотнениями или трубопроводами. 6. Способ по п.1, в котором соединительный материал химически и механически совместим с первым спеченным изделием и вторым спеченным изделием. 7. Способ по п.1, в котором по меньшей мере один органический компонент является по меньшей мере одним членом группы, состоящей из полимерных связующих, пластификаторов, диспергаторов и растворителей. 8. Способ по п.1, в котором керамические частицы содержат все элементы, имеющиеся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия. 9. Способ по п.8, в котором по меньшей мере один органический компонент является по меньшей мере одним членом группы, состоящей из полимерных связующих, пластификаторов, диспергаторов и растворителей. 10. Способ по п.1, в котором по меньшей мере один органический компонент содержит связующее и пластификатор при отношении связующего к пластификатору по меньшей мере 0,25. 11. Способ по п.1, в котором соединяемые поверхности обработаны так, что отклонение от плоскостности соединяемых поверхностей составляет менее 500 мкм. 12. Способ по п.1, в котором температура прилегания составляет менее 300C. 13. Способ по п.1, в котором температура получения соединения по меньшей мере на 100C меньше минимальной температуры спекания первого и второго спеченных изделий. 14. Способ по п.1, в котором давление прикладывается по существу под прямым углом к соединяемым поверхностям. 15. Способ по п.1, в котором композитная структура не содержит различимых межфазных слоев между первым спеченным изделием и вторым спеченным изделием. 16. Способ по п.1, в котором соединение стабильно в течение всего термодинамического цикла. 17. Способ по п.1, в котором керамические частицы не образуют жидкую фазу. 18. Композитная структура, полученная способом по п.1, причем указанная композитная структура содержит первое спеченное изделие, содержащее первый оксид металла; второе спеченное изделие, содержащее второй оксид металла; и область соединения между первым спеченным изделием и вторым спеченным изделием, содержащую по меньшей мере один органический компонент и керамические частицы, где керамические частицы:(i) образуют по меньшей мере 40 и не более 75 об.% соединительного материала и(ii) содержат по меньшей мере один элемент, имеющийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия. 19. Композитная структура по п.18, в которой первый оксид металла является первым многокомпонентным оксидом металла, имеющим первую кристаллическую структуру, выбранную из группы, состоящей из перовскитовой кристаллической структуры и флюоритовой кристаллической структуры, а второй оксид металла является вторым многокомпонентным оксидом металла, имеющим вторую кристаллическую структуру, идентичную первой кристаллической структуре. 20. Композитная структура по п.18, в которой керамические частицы способны оставаться в твердой фазе при температуре получения соединения. 21. Композитная структура по п.18, в которой после нагревания до температуры получения соединения композитная структура не имеет различимого межфазного слоя между первым спеченным изделием и вторым спеченным изделием. 22. Композитная структура по п.18, в которой после нагревания до температуры получения соединения первое и второе спеченные изделия являются трубами и/или плоскими пластинами и соединяются стыками труба к трубе, плоская пластина к трубе или плоская пластина к плоской пластине. 23. Композитная структура, содержащая первое спеченное изделие, содержащее первый оксид металла; второе спеченное изделие, содержащее второй оксид металла, и область соединения между первым спеченным изделием и вторым спеченным изделием, содержащую по меньшей мере один органический компонент и керамические частицы, причем керамические частицы:(i) составляют по меньшей мере 40 и не более 75 об.% соединительного материала и(ii) включают по меньшей мере один элемент, содержащийся по меньшей мере в одном из первого спеченного изделия и второго спеченного изделия,причем после нагревания до температуры получения соединения композитная структура не имеет различимого межфазного слоя между первым спеченным изделием и вторым спеченным изделием.

МПК / Метки

МПК: B32B 18/00, C04B 37/00

Метки: соединения, керамикой, получения, способ, керамики

Код ссылки

<a href="https://eas.patents.su/24-9999-sposob-polucheniya-soedineniya-keramiki-s-keramikojj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения соединения керамики с керамикой</a>

Предыдущий патент: Способ и устройство для получения изображений в пространстве

Следующий патент: Усовершенствованная установка для удаления серы и способ обработки отходящих газов

Случайный патент: Способ выявления злокачественной клетки у индивида