Способ синтеза сверхтвердых материалов

Формула / Реферат

1. Способ синтеза сверхтвердых материалов, включающий приготовление шихты, включающей материалы нетвердой кристаллической фазы, введение кристаллообразующих добавок, осуществление термобарической обработки смеси при давлении и температуре выше определенных значений в течение определенного интервала времени, отличающийся тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок материала кубической структуры с размерами частиц менее 0,1 мкм в диапазоне размеров от 1 до 100 нм.

2. Способ по п.1, отличающийся тем, что размеры частиц ультрадисперсной добавки составляют 2-100 нм.

3. Способ по п.2, отличающийся тем, что размер частиц добавки составляет 4-40 нм.

4. Способ по любому из пп.1-3, отличающийся тем, что термобарическую обработку осуществляют при температуре выше 300шC, но ниже температуры обратного перехода в нетвердую кристаллическую фазу.

5. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза.

6. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора.

7. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы.

8. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений A3B5.

9. Способ по любому из пп.1-8, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500шC.

10. Способ по любому из пп.1-8, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700шC.

11. Способ по любому из пп.1-10, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов 0,99-99:99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700шC.

12. Способ по любому из пп.1-11, отличающийся тем, что термобарическую обработку осуществляют в течение 20-300 с.

13. Способ по п.12, отличающийся тем, что термобарическую обработку осуществляют в течение предпочтительно 40-80 с.

14. Способ изготовления сверхтвердых инструментов, включающий приготовление шихты, включающей материалы сверхтвердой и/или нетвердой кристаллических фаз, введение кристаллообразующих добавок, предварительное формование инструмента, осуществление термобарической обработки смеси при давлении и температуре выше критических значений в течение определенного интервала времени, отличающийся тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок материала кубической структуры с размерами частиц менее 0,1 мкм в диапазоне размеров от 1 до 100 нм.

15. Способ по п.14, отличающийся тем, что размеры частиц ультрадисперсной добавки составляют 2-100 нм.

16. Способ по п.14, отличающийся тем, что дисперсность добавки составляет предпочтительно 4-40 нм.

17. Способ по любому из пп.14 и 15, отличающийся тем, что термобарическую обработку осуществляют при температуре выше значения в 300шC, но ниже температуры обратного перехода в нетвердую кристаллическую фазу (графитизации).

18. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза.

19. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора.

20. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы.

21. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений A3B5.

22. Способ по любому из пп.13-19, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500шC.

23. Способ по любому из пп.13-19, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700шC.

24. Способ по любому из пп.13-21, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов 0,99-99:99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700шC.

25. Способ по любому из пп.13-22, отличающийся тем, что термобарическую обработку осуществляют в течение 20-300 с.

26. Способ по п.23, отличающийся тем, что термобарическую обработку осуществляют в течение предпочтительно 40-80 с.

27. Способ изготовления сверхтвердых порошков заданного размера, включающий приготовление шихты, включающей материалы нетвердой кристаллической фазы, введение кристаллообразующих добавок, предварительное формование компакта, осуществление термобарической обработки смеси при давлении и температуре выше критических значений в течение определенного интервала времени и последующую обработку компакта для выделения порошка требуемой дисперсности, отличающийся тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок материала кубической структуры с размерами частиц менее 0,1 мкм в диапазоне размеров от 1 до 100 нм, а обработку компакта после термобарической обработки осуществляют путем травления щелочью.

28. Способ по п.27, отличающийся тем, что размеры частиц ультрадисперсной добавки составляют 2-100 нм.

29. Способ по п.28, отличающийся тем, что дисперсность добавки составляет предпочтительно 4-40 нм.

30. Способ по любому из пп.27-29, отличающийся тем, что термобарическую обработку осуществляют при температуре выше значения в 300шC, но ниже температуры обратного перехода в нетвердую кристаллическую фазу.

31. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза.

32. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора.

33. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы.

34. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений A3B5.

35. Способ по любому из пп.27-34, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобаричесъую обработку предпочтительно осуществляют при температуре выше значения в 500шC.

36. Способ по любому из пп.27-34, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700шC.

37. Способ по любому из пп.27-34, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов 0,99-99:99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700шC.

38. Способ по любому из пп.27-37, отличающийся тем, что термобарическую обработку осуществляют в течение 20-300 с.

39. Способ по п.38, отличающийся тем, что термобарическую обработку осуществляют в течение предпочтительно 40-80 с.

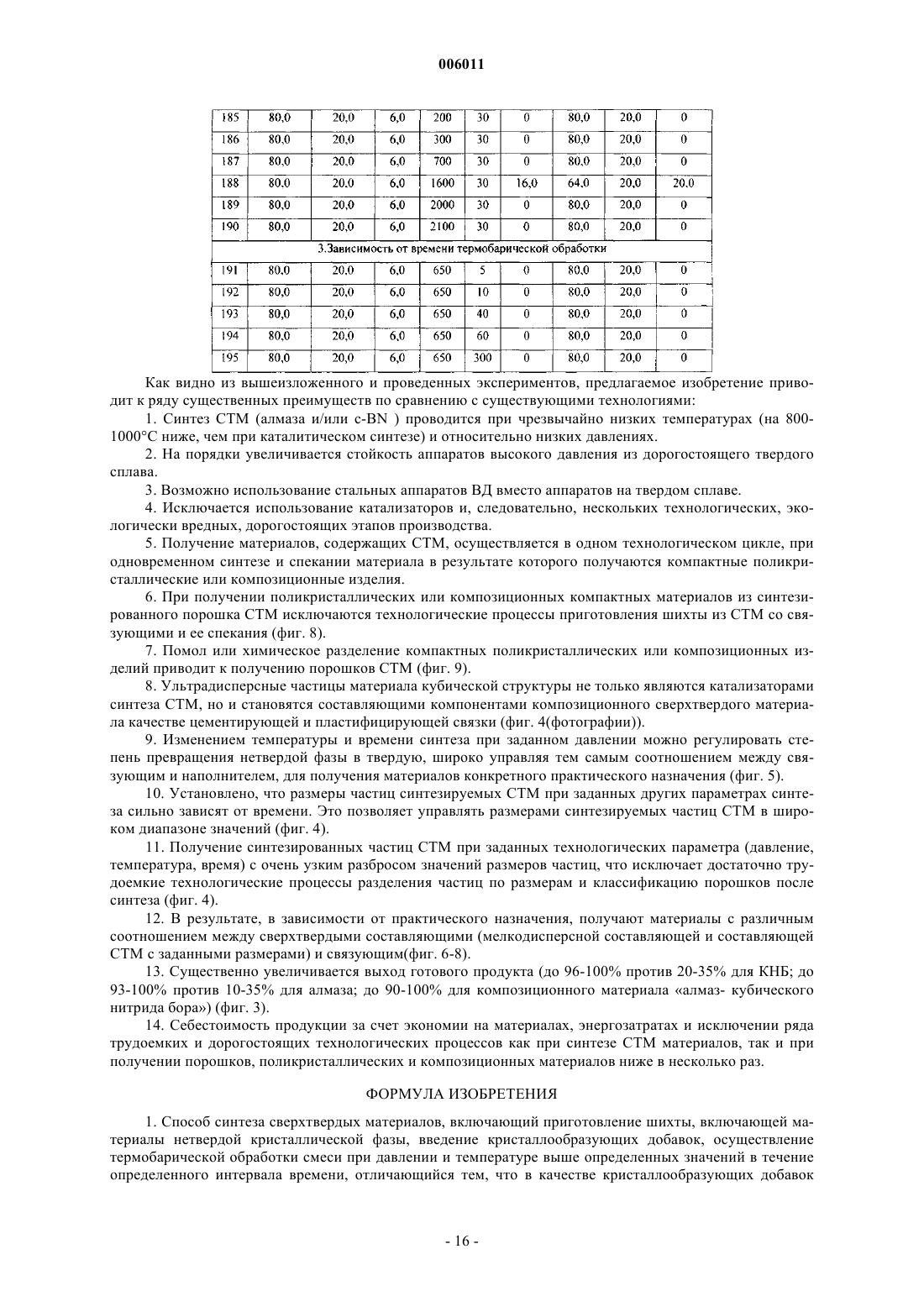

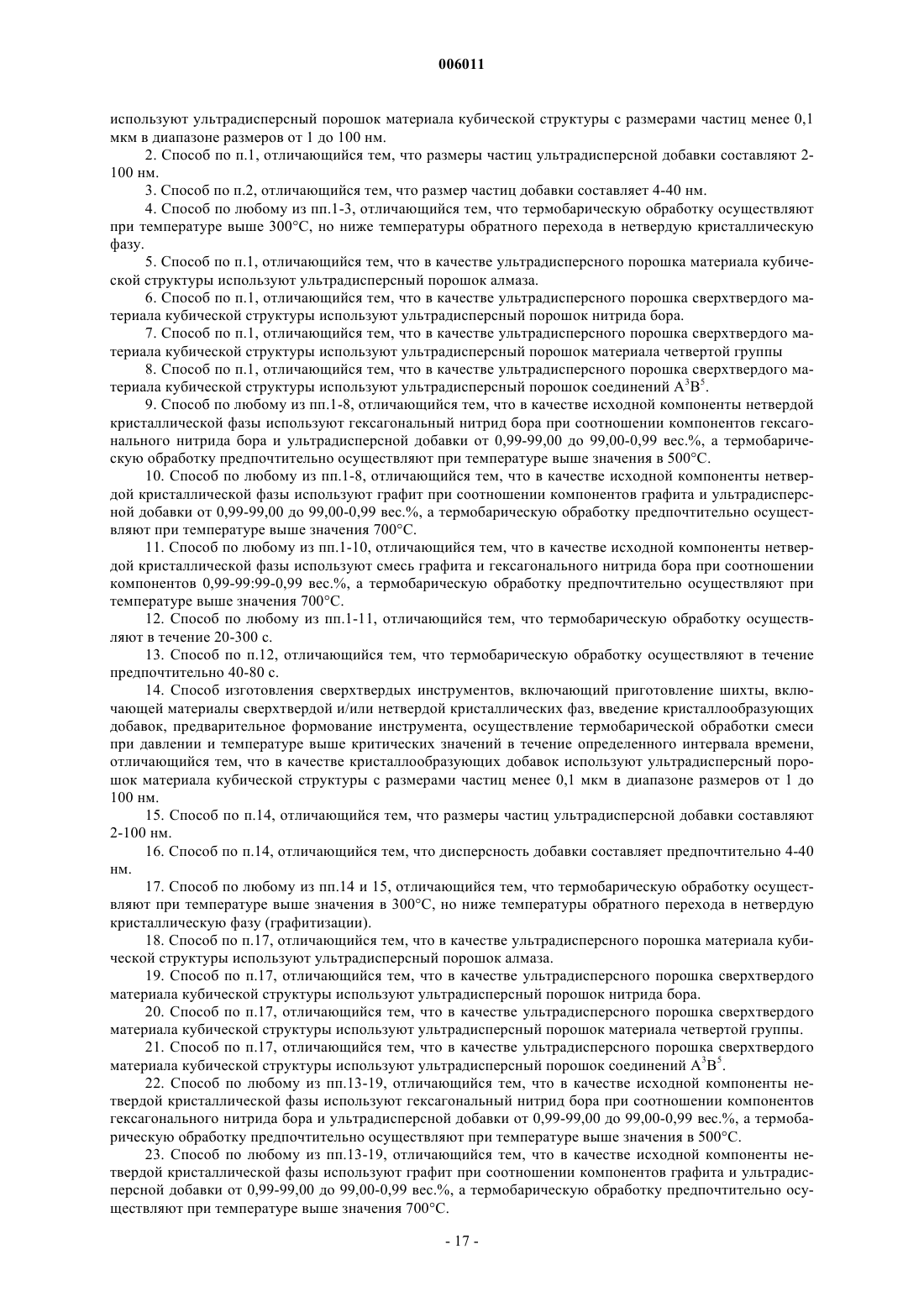

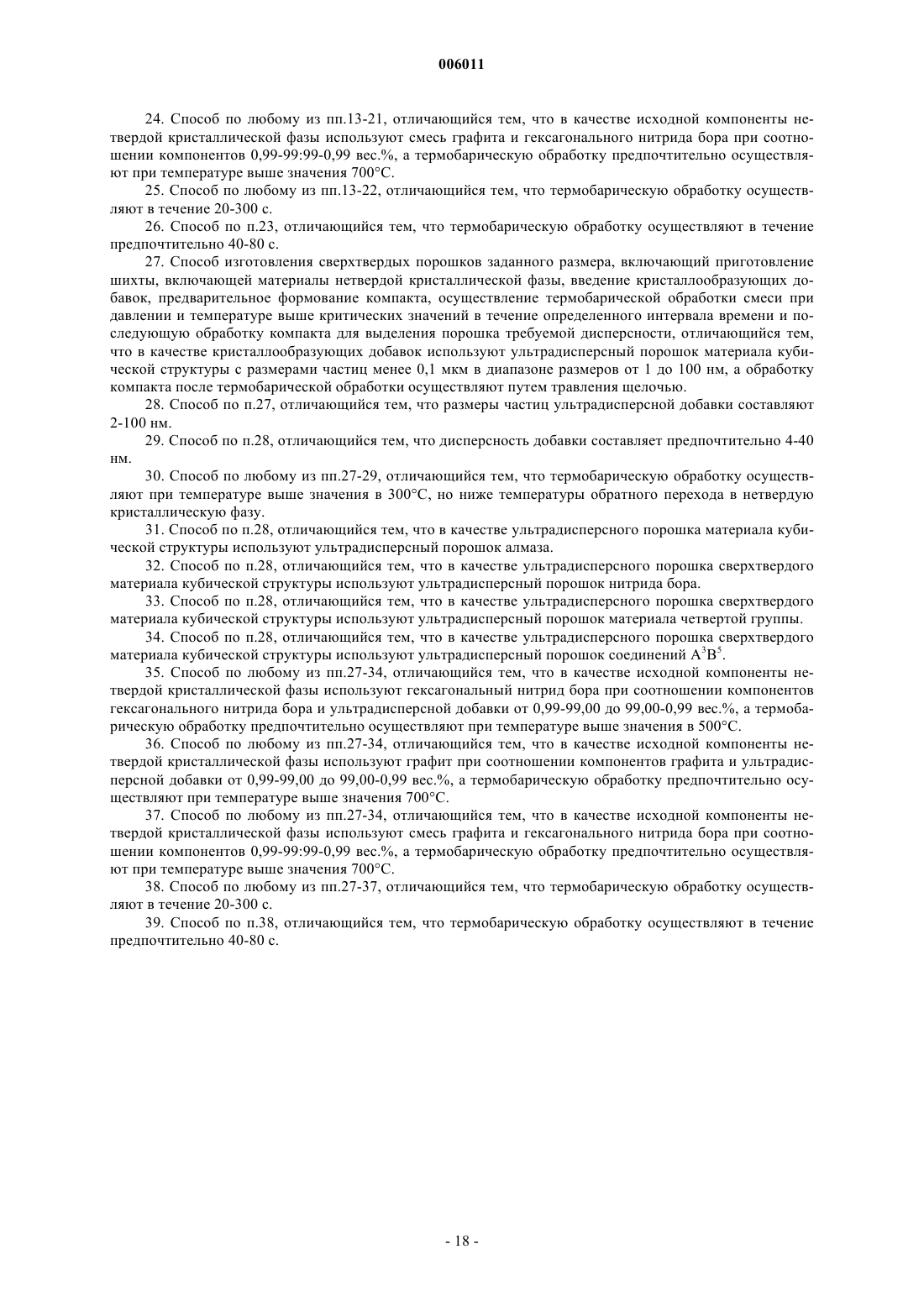

Текст

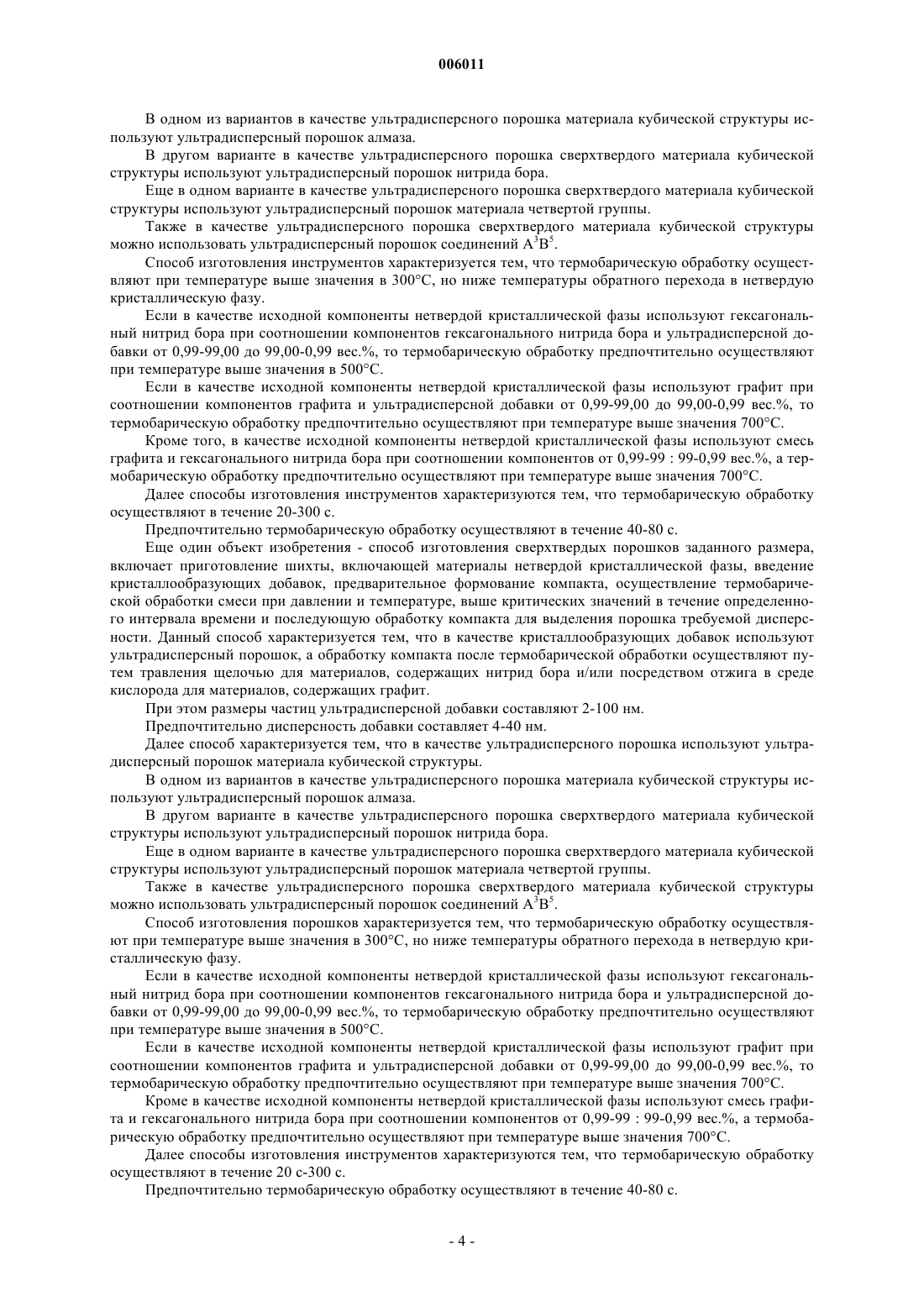

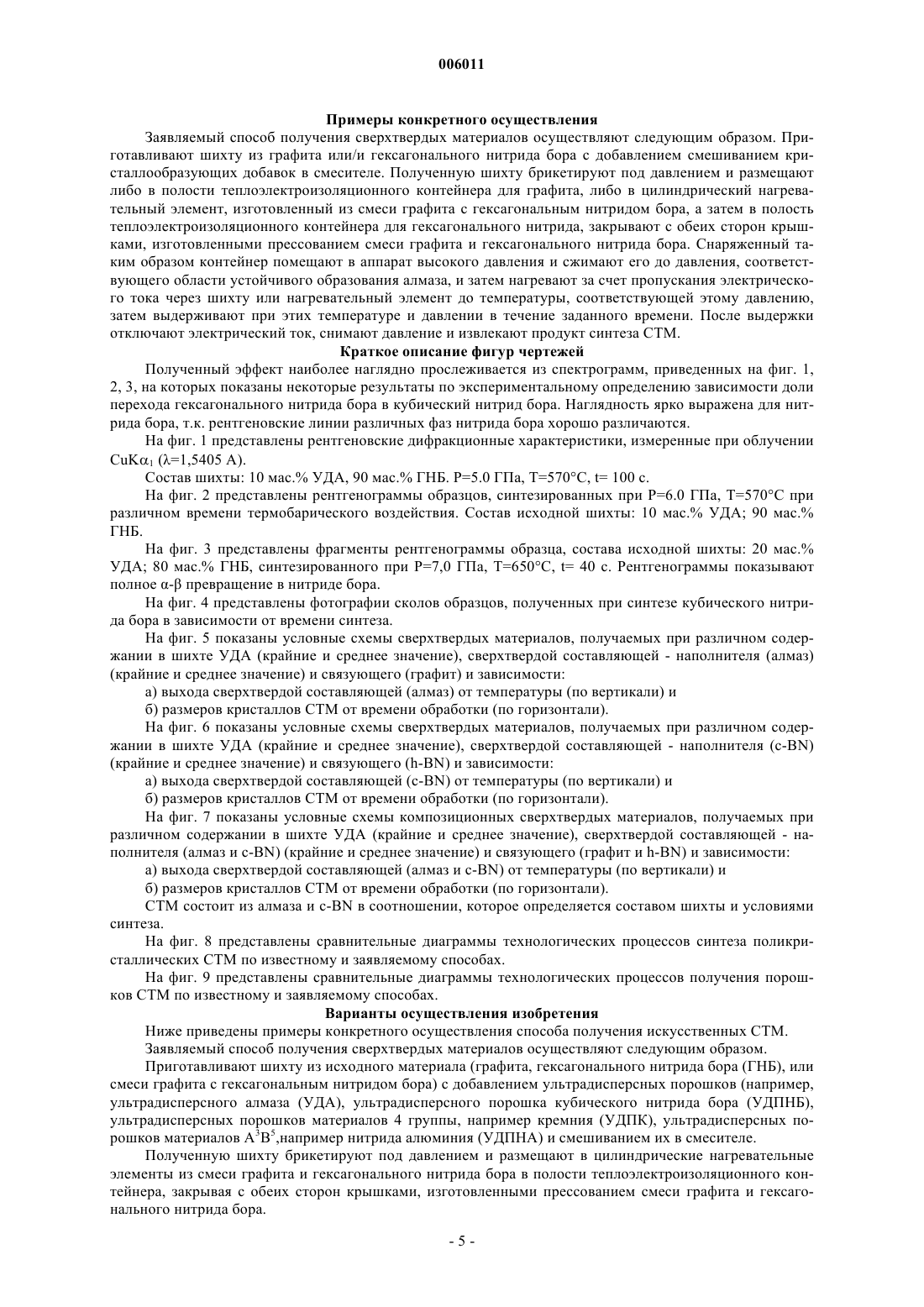

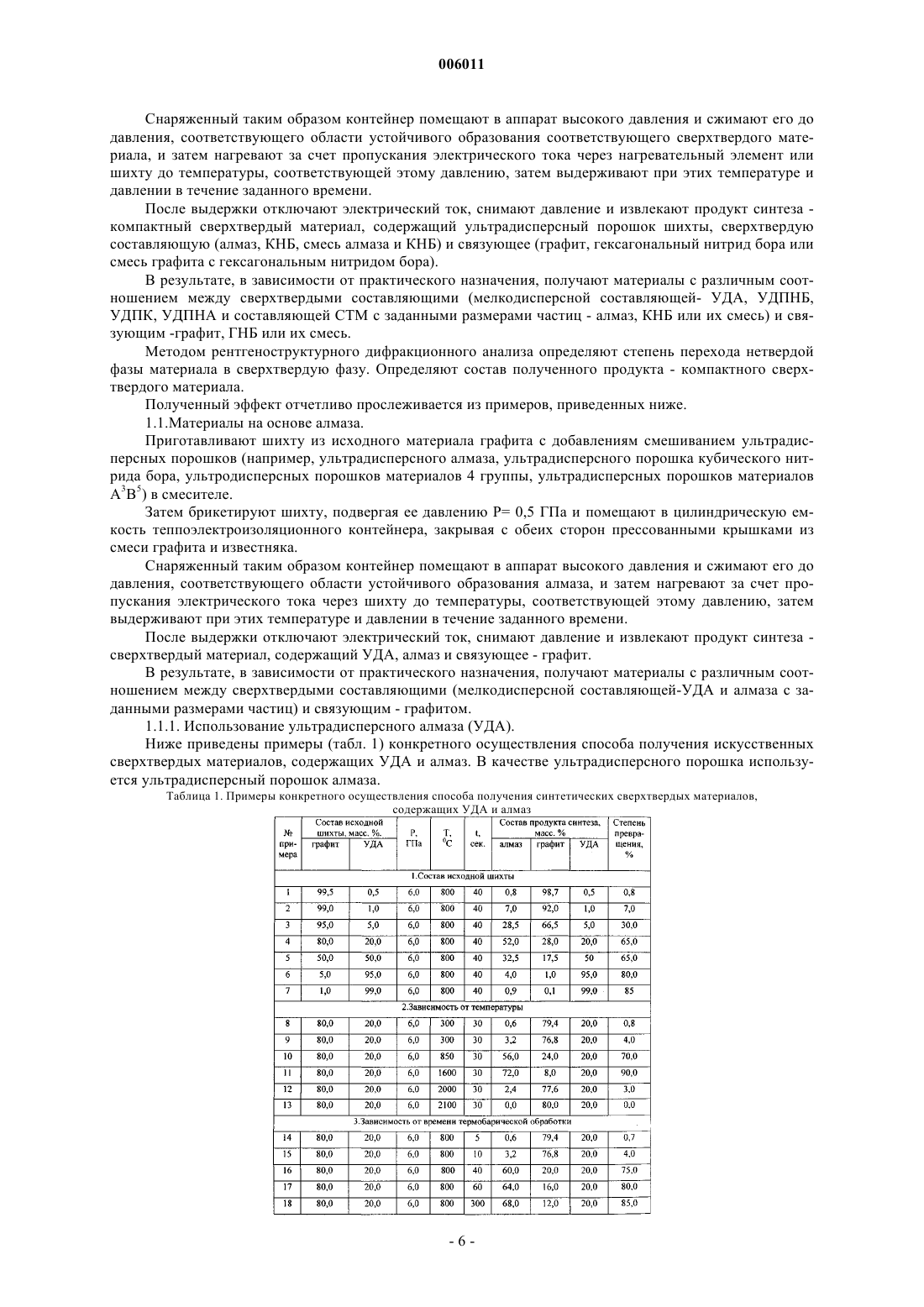

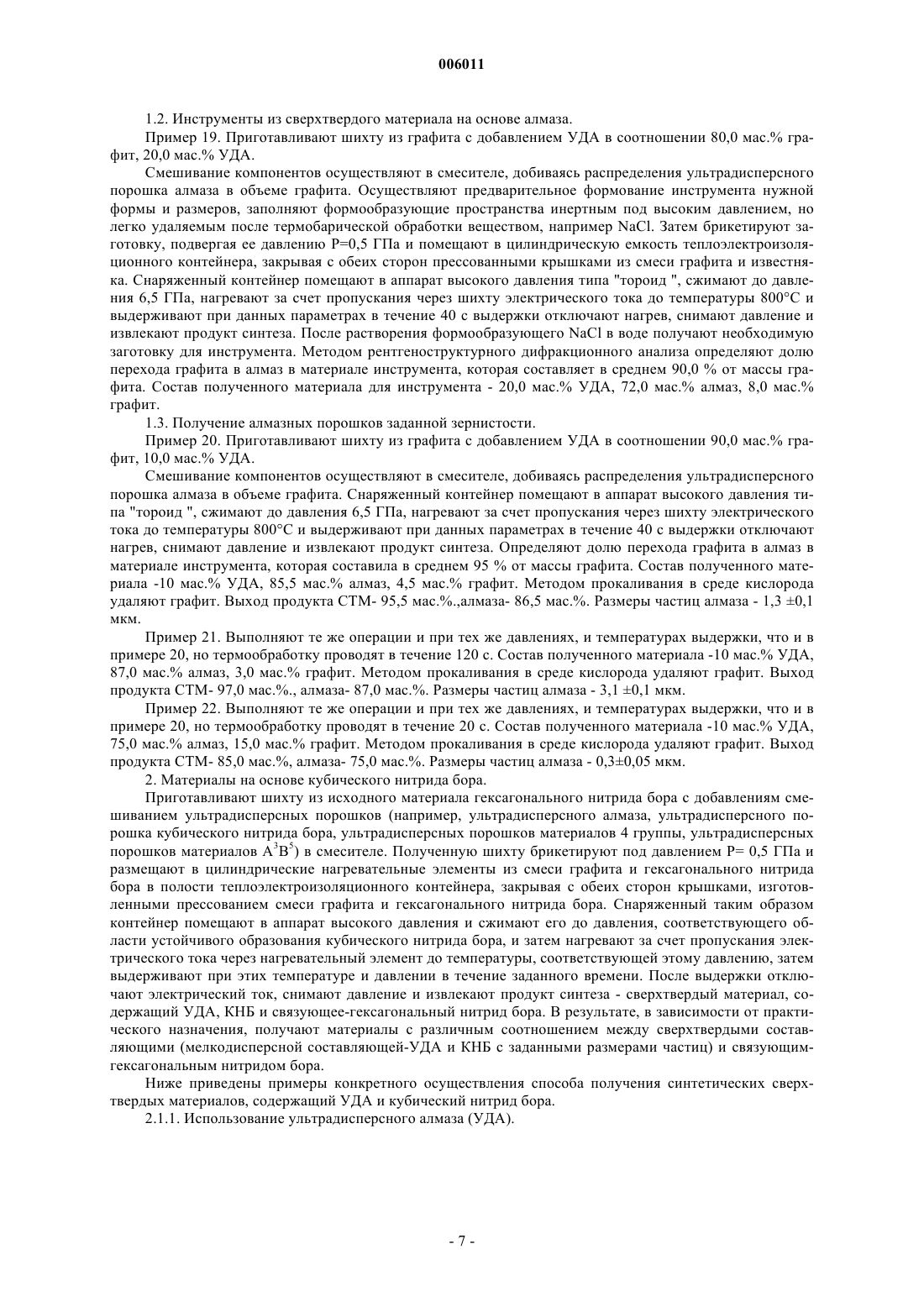

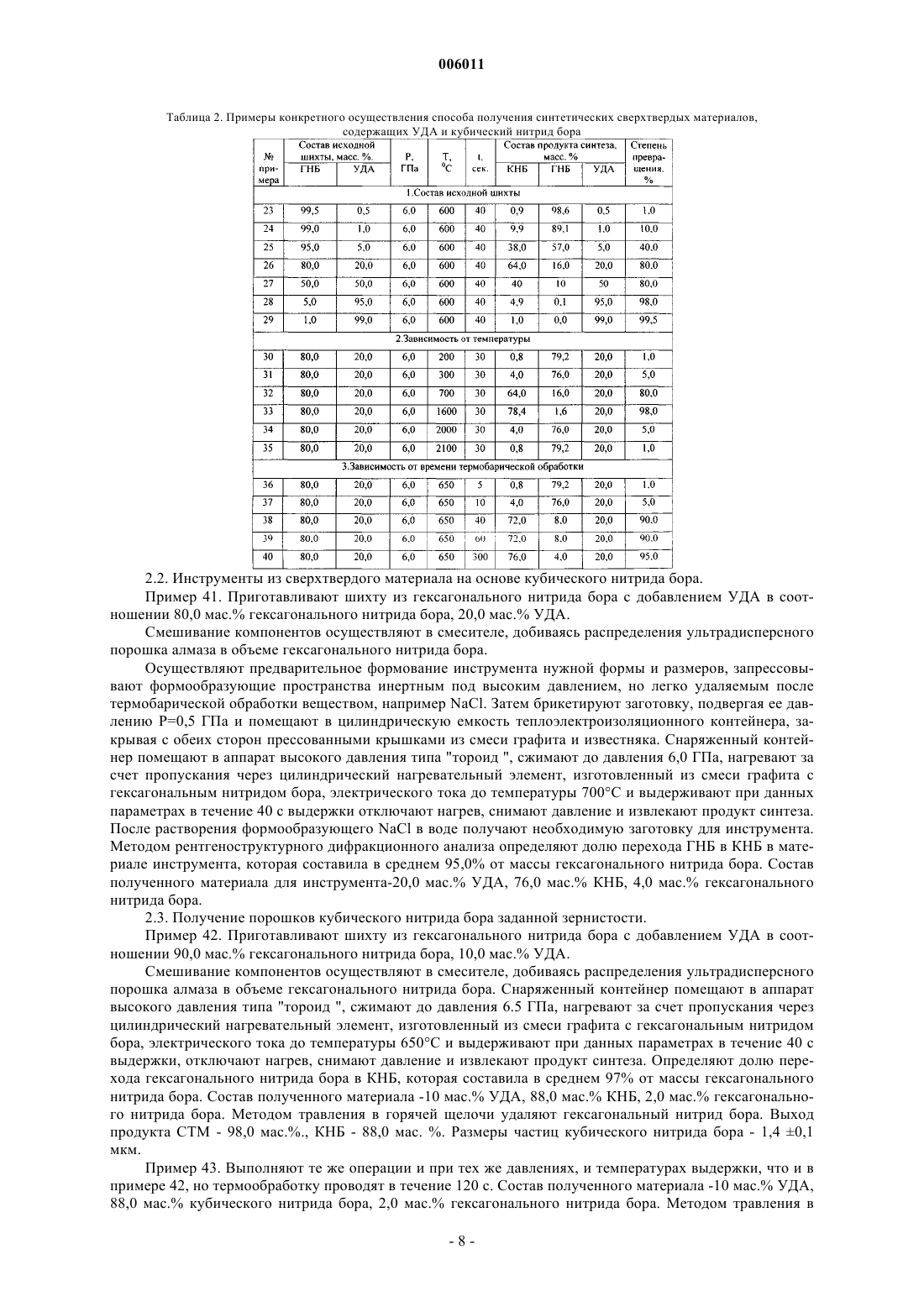

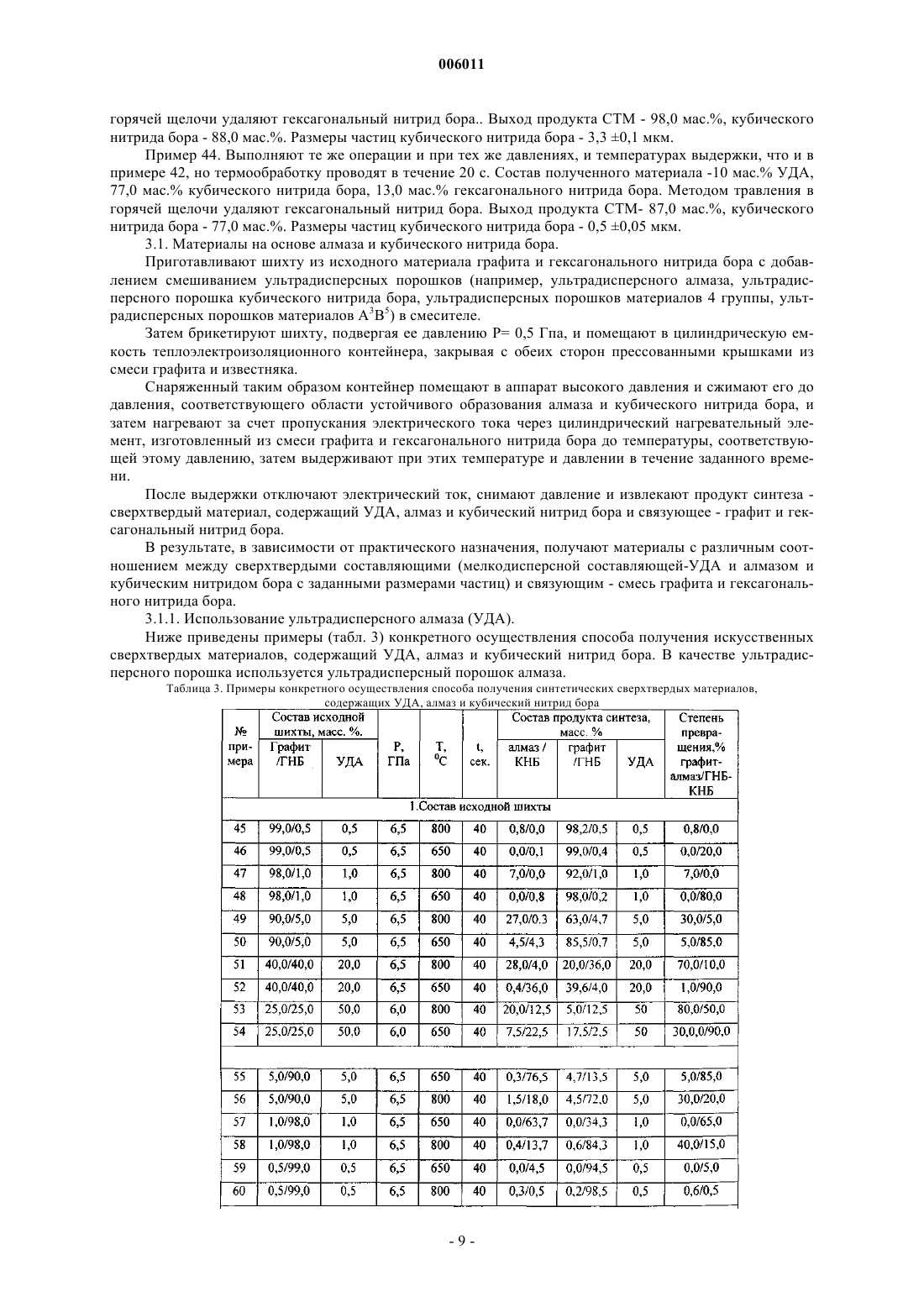

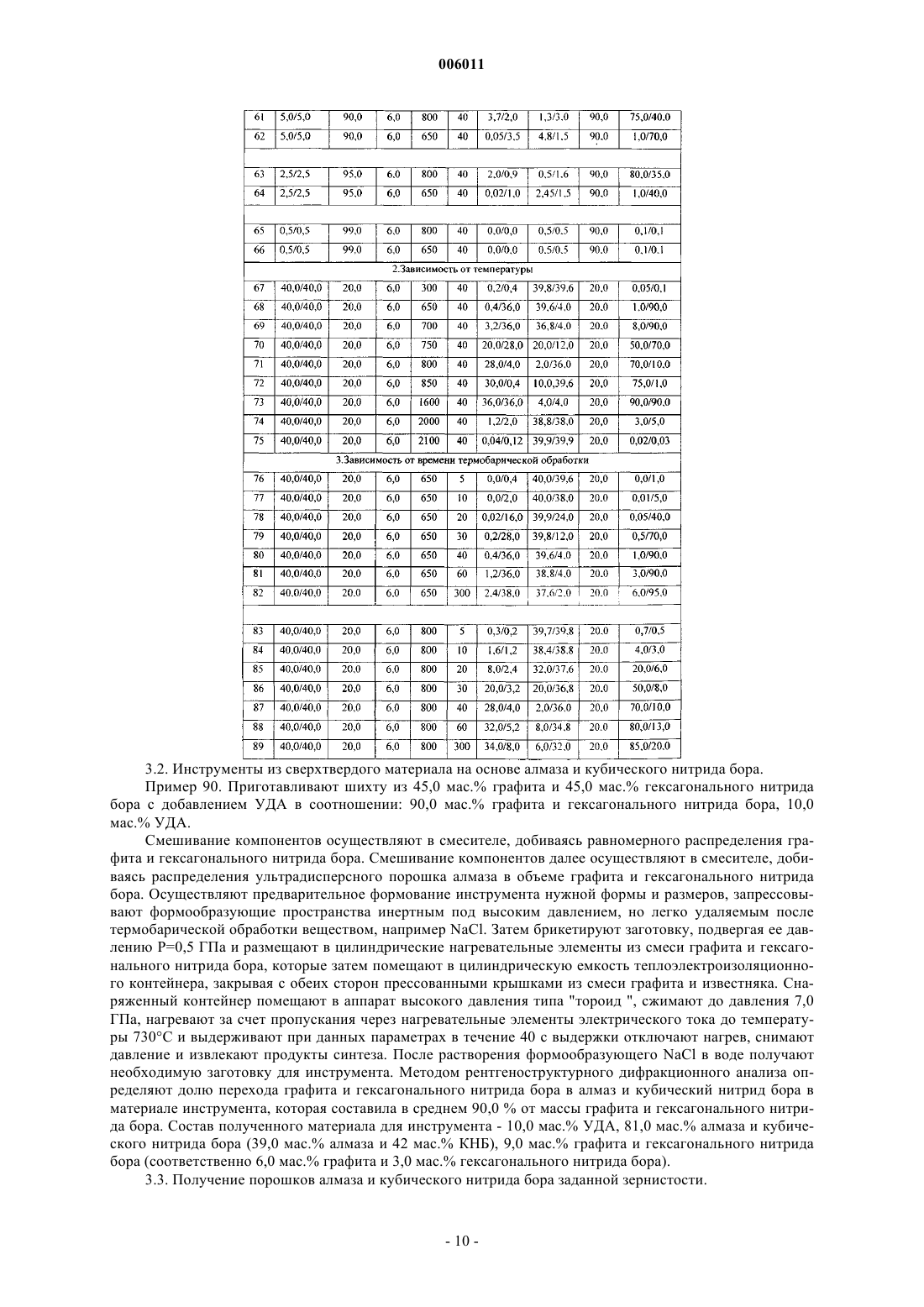

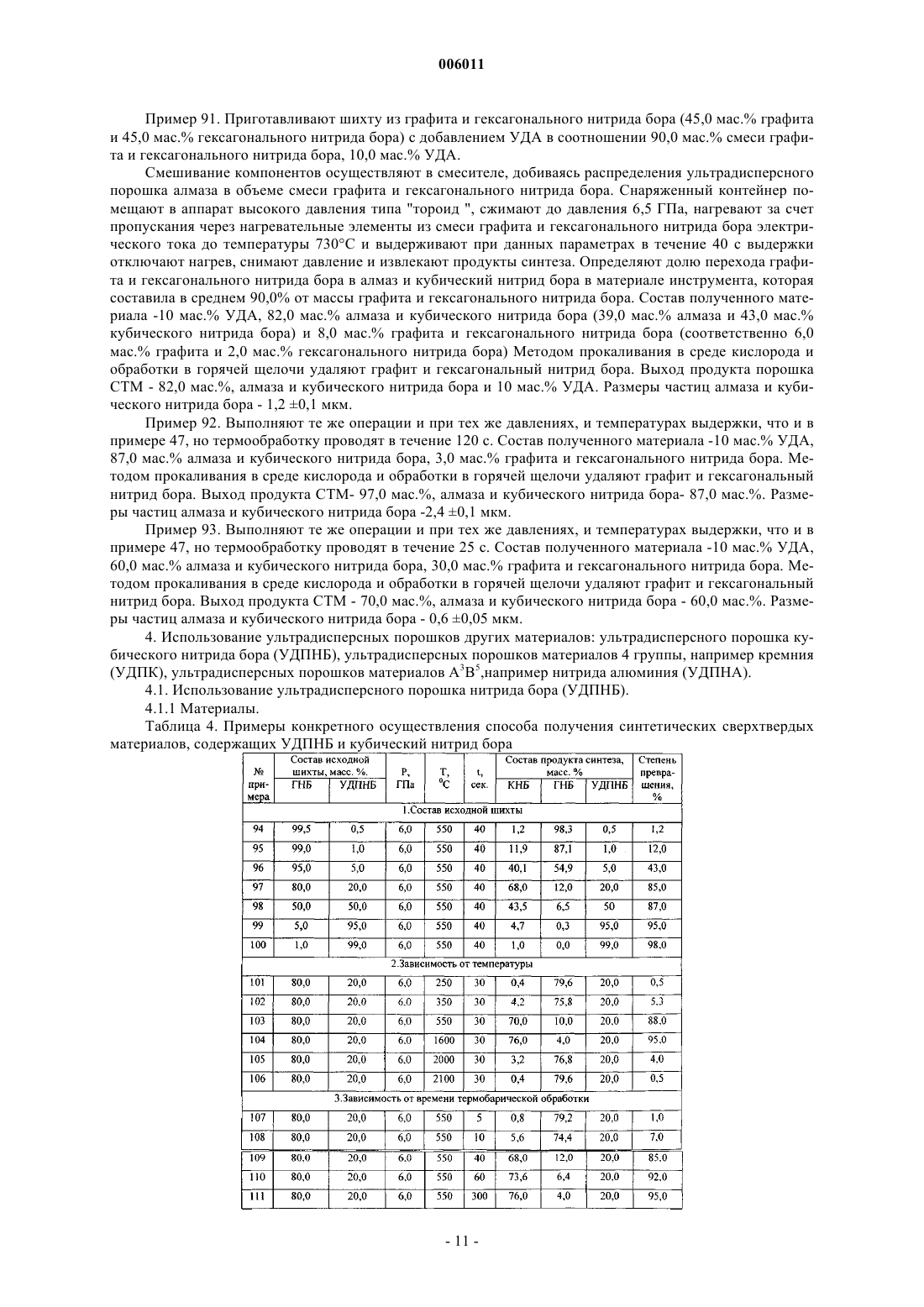

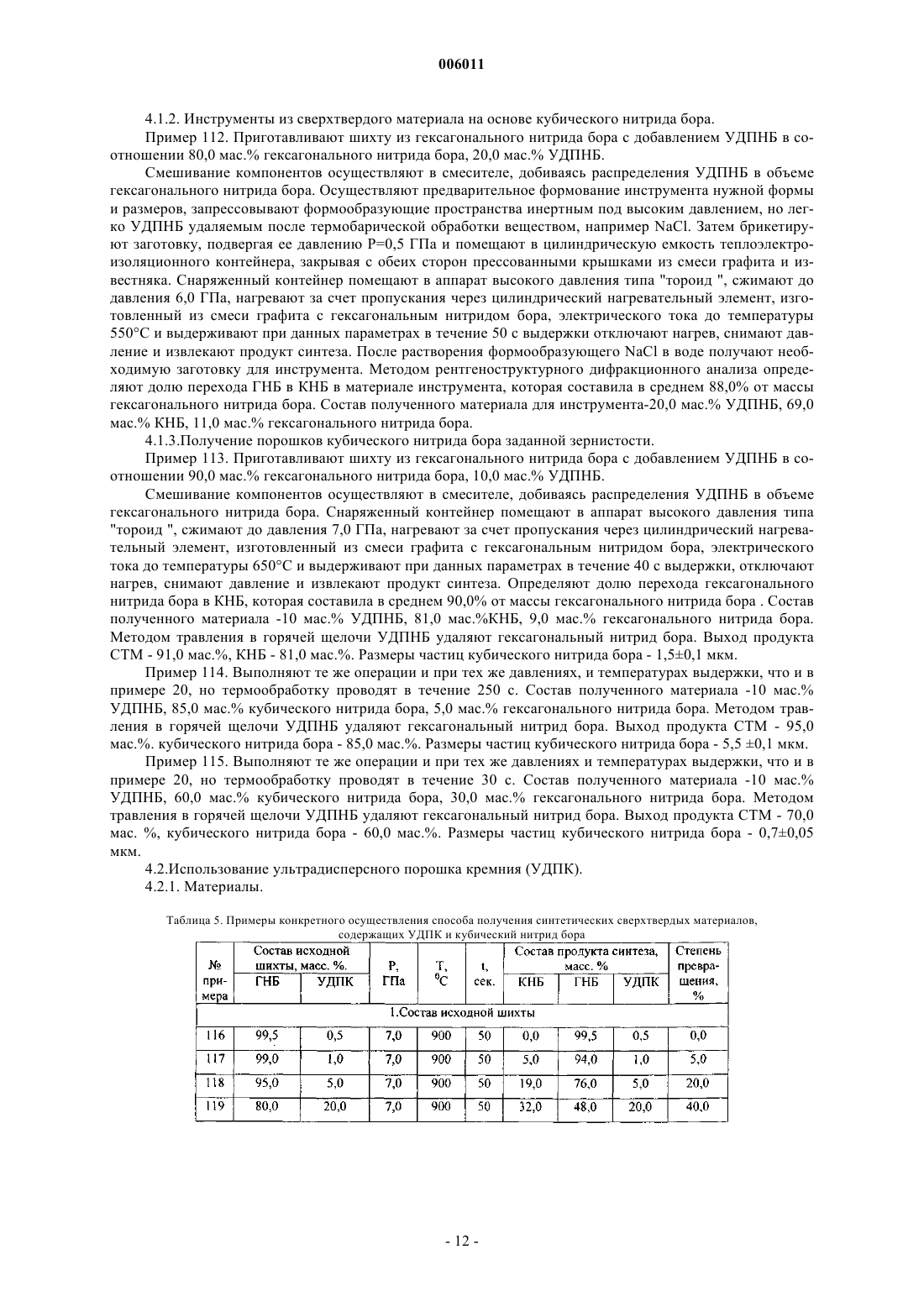

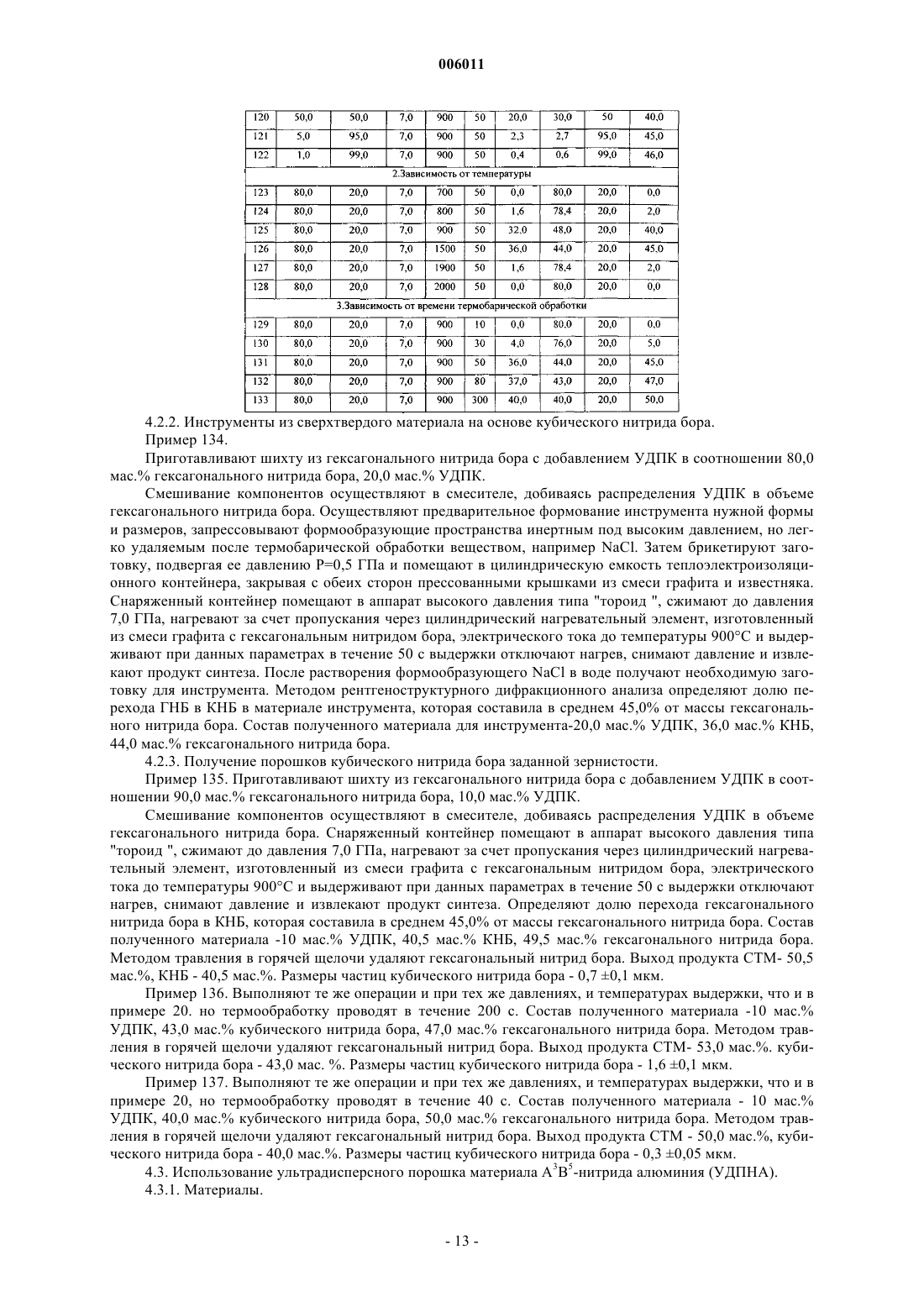

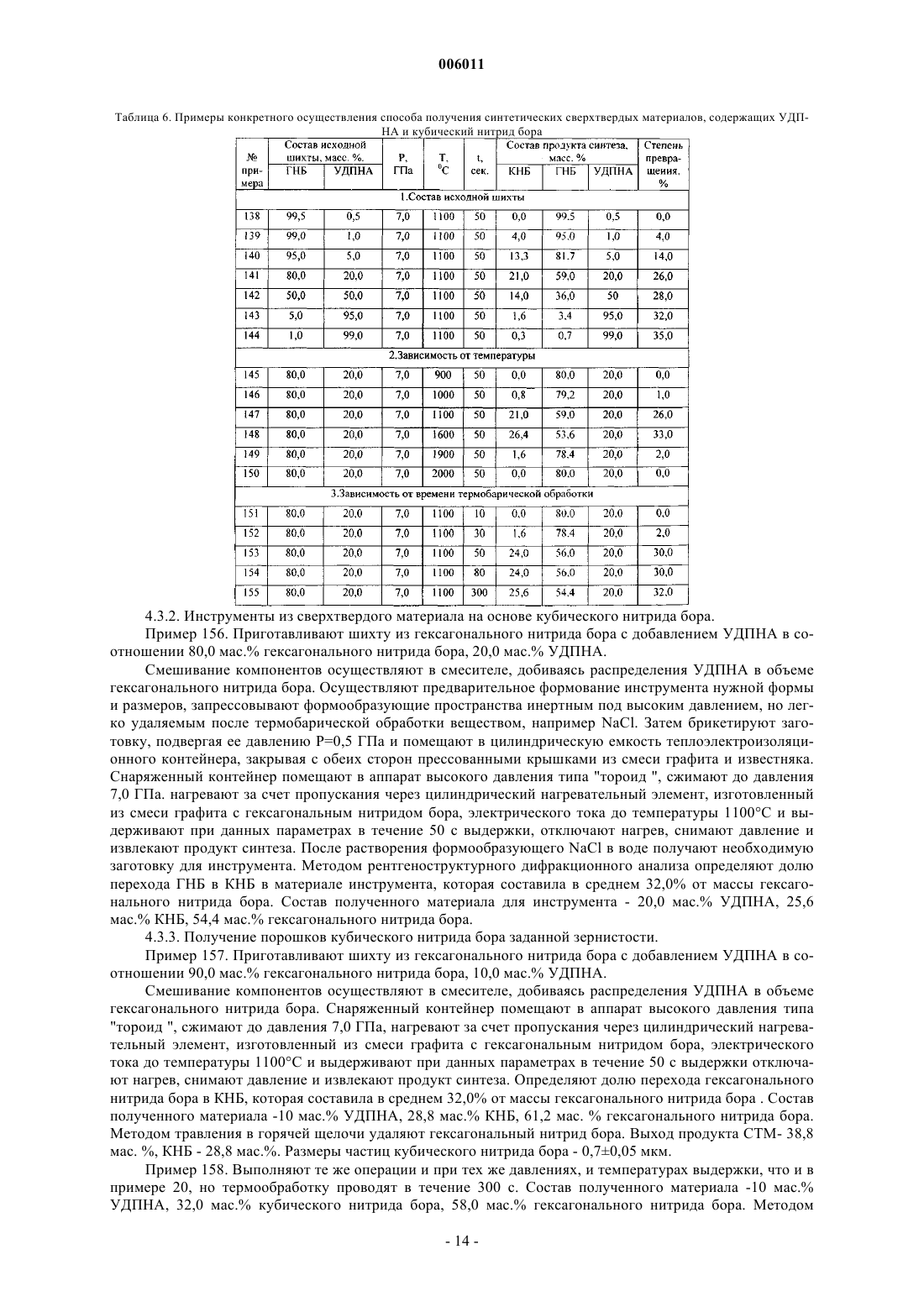

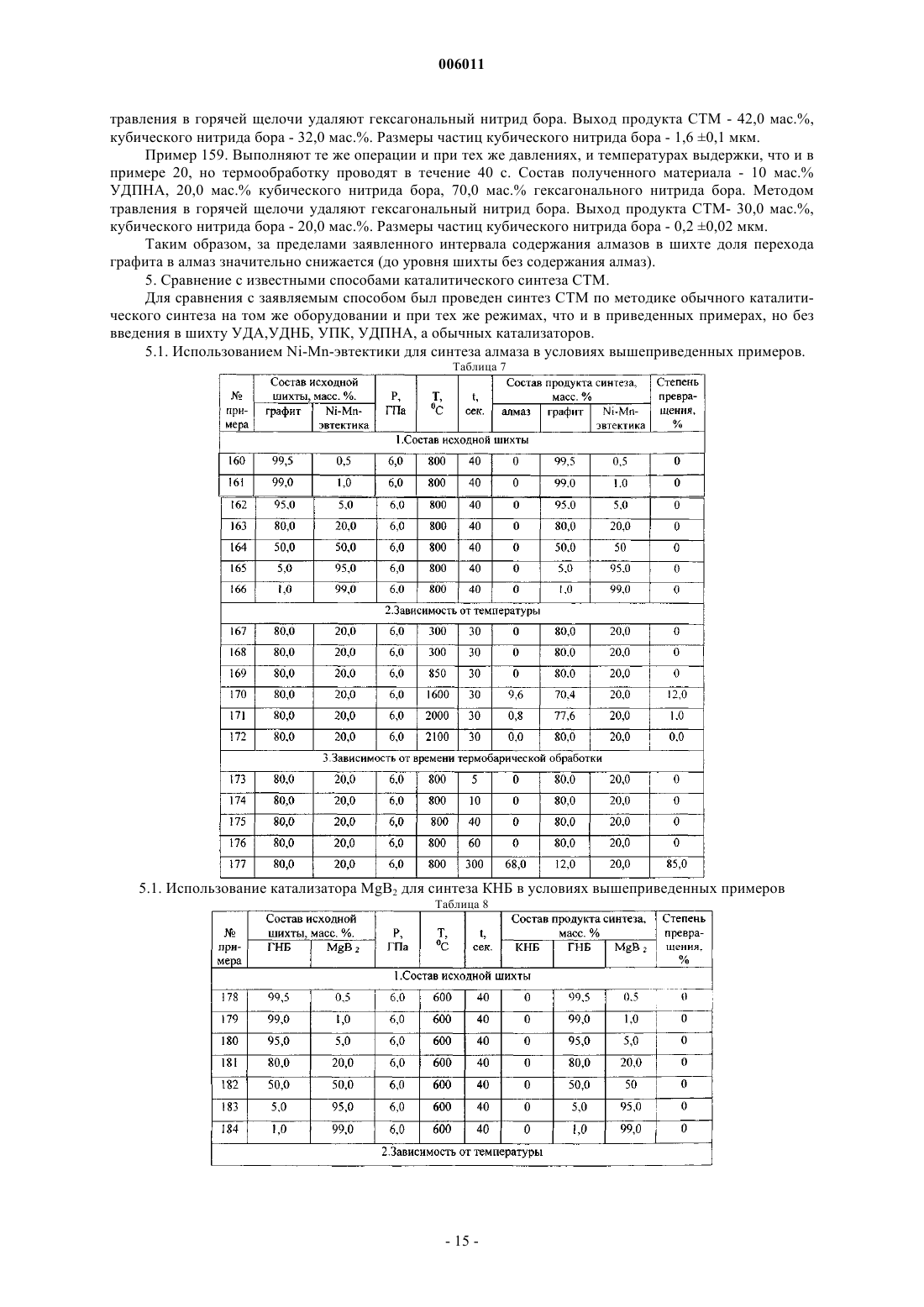

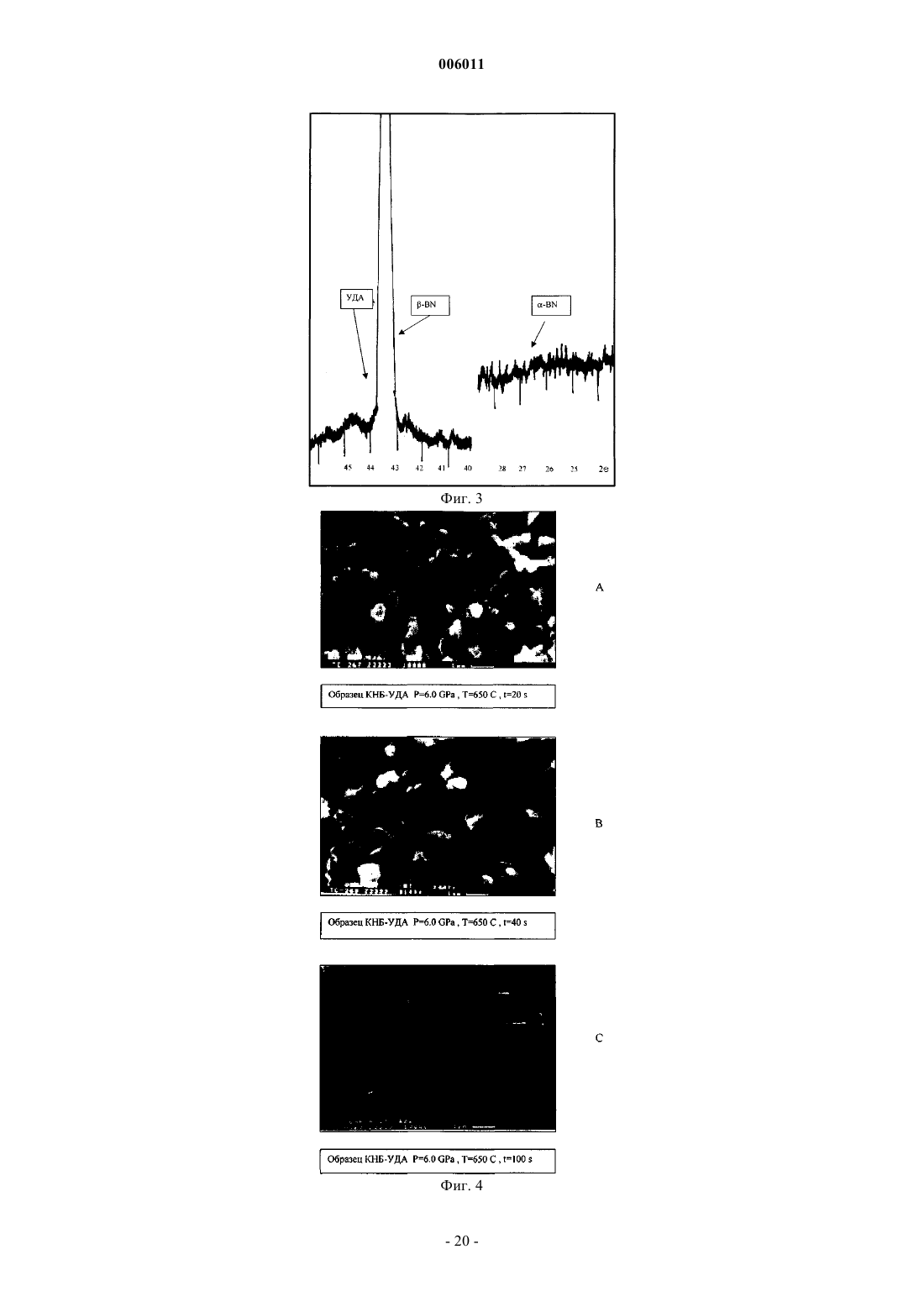

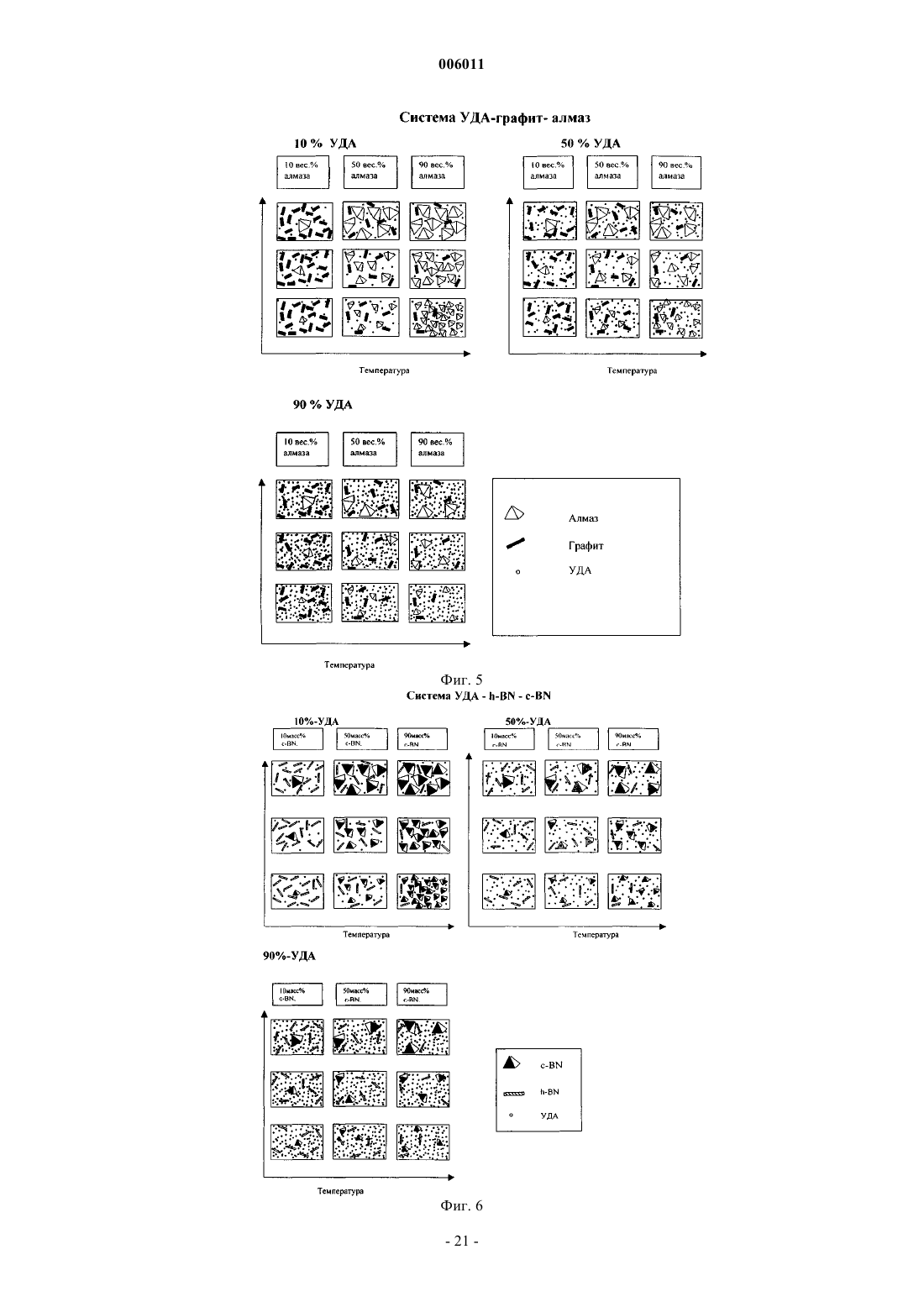

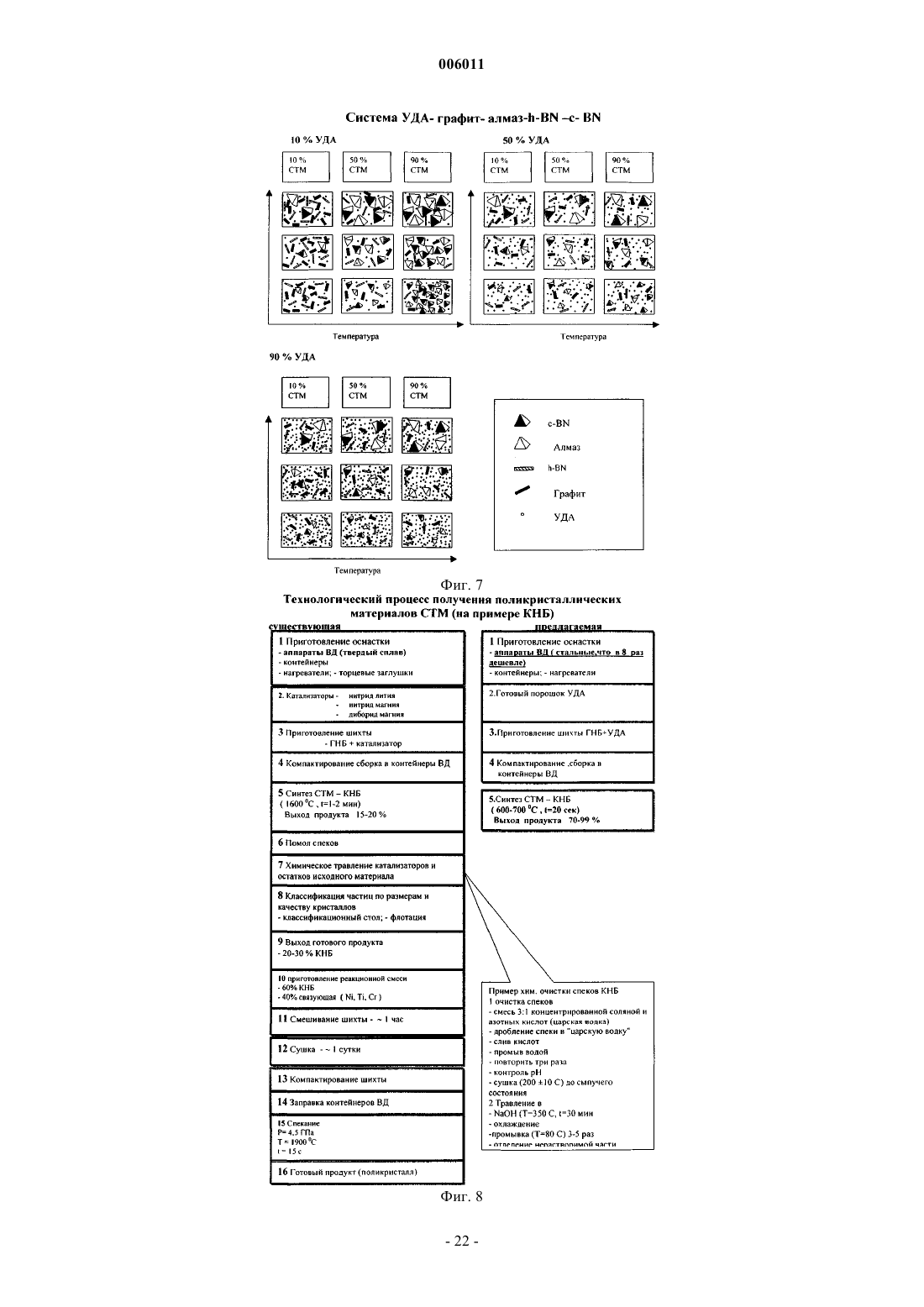

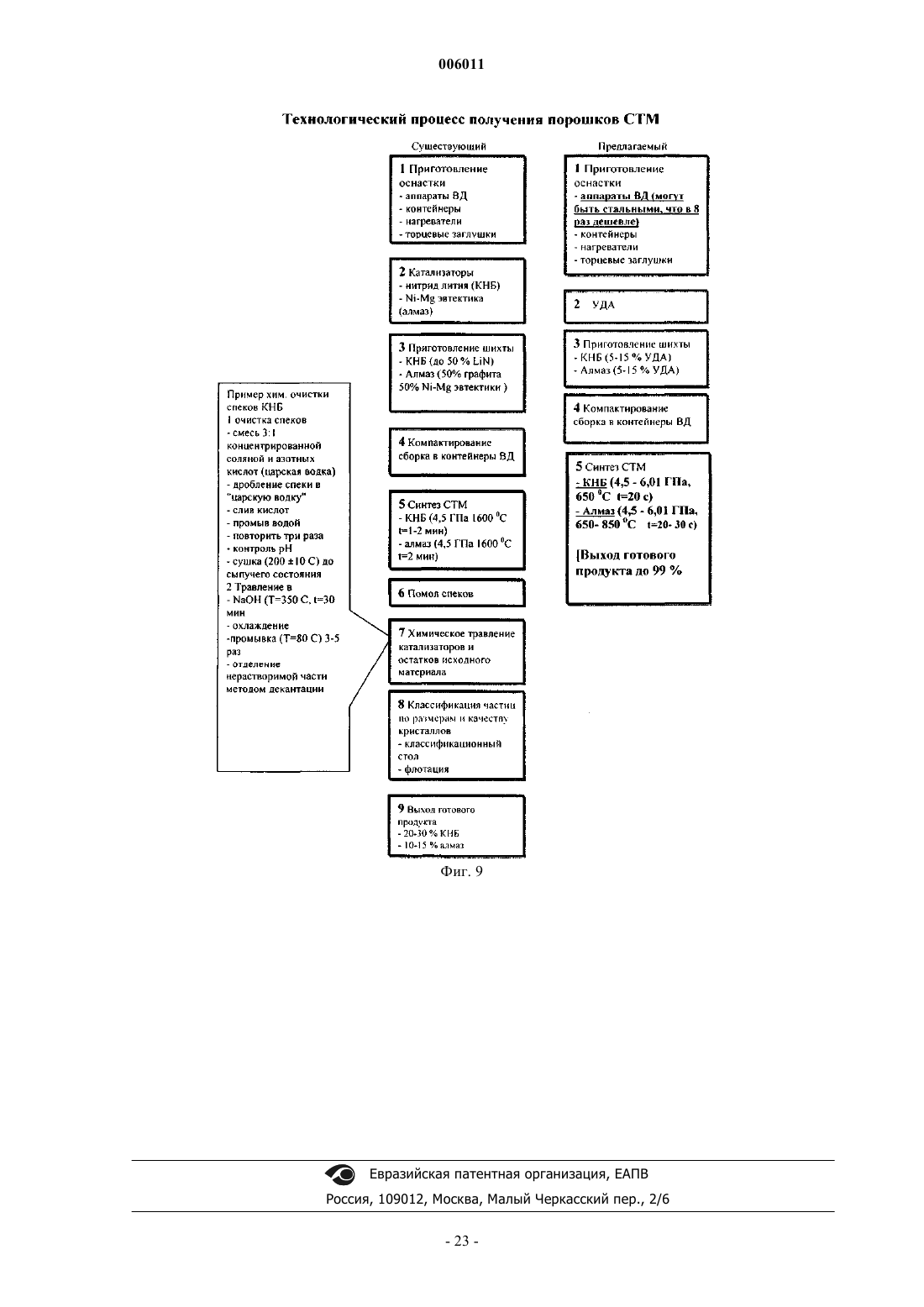

006011 Область техники Изобретение относится к технике получения сверхтвердых материалов (СТМ), а именно, к синтезу алмазов, кубического нитрида бора, поликристаллических и композиционных материалов на их основе,производству порошков и инструментов, содержащих такие материалы, и применяющихся, в частности,для изготовления абразивного и режущего инструмента. Предшествующий уровень техники В настоящее время к сверхтвердым материалам относят алмаз, кубический нитрид бора, фуллерены, а также их порошки, поликристаллические и композиционные материалы на их основе. В промышленности применяются различные методы получения искусственных алмазов из графита в условиях высоких давлений и температуры. Известны также и аналогичные методы получения кубического нитрида бора из гексагонального нитрида бора. Известны способы получения искусственных алмазов путем воздействия высокого давления и температуры на шихту, содержащую графит, как основной компонент, в смеси с катализатором, в течение заданного времени (см. Верещагин Л.Ф.- Избранные труды. Синтетические алмазы и гидроэкструзия. М.: "Наука". 1982. - С. 43-47, 78-86). Для повышения степени превращения графита в алмаз в катализатор вводят легирующие добавки, увеличивают давление и время синтеза. Однако введение легирующих добавок усложняет технологический процесс, поэтому, как правило, для создания экономичных процессов используют один вид катализатора. Изменение времени синтеза в широком диапазоне ограничивается термостойкостью материала теплоизоляционного контейнера и стойкостью аппаратов высокого давления из твердого сплава. Длительное время синтеза также увеличивает энергозатраты и, соответственно,стоимость СТМ. Повышение давления с целью увеличения степени перехода графита в алмаз для камеры одного объема приводит к уменьшению числа ее циклов работы, что экономически не выгодно. Использование же камер высокого давления 7-10 ГПа другой конструкции при одном и том же прессовом оборудовании сопряжено с уменьшением объема камеры, что приводит к повышенному расходу твердого сплава, используемого для изготовления камер высокого давления. Аналогичные проблемы возникают и при синтезе других сверхтвердых материалов, например, кубического нитрида бора, который во многих случаях представляет больший интерес из-за его большей,чем у алмаза термостойкости при близкой к алмазу твердости и технологической совместимости с железом и его сплавами. Известен способ получения искусственных алмазов, включающий импульсное воздействие на образец графита и металла давлением и нагревом путем пропускания импульса электрического тока по образцу, содержащему металл из группы: медь, алюминий, никель, железо с включением мелкодисперсных частиц графита, средний размер которых 5-150 мкм, при следующем соотношении компонентов об.%: графит - 5-55, металл указанной группы - 45-95 (см. патент РФ 1820890, МПК С 01 В 31/06. опубликован 07.06.93). Известный способ позволяет упростить технологию получения алмазов, однако, для известного способа характерен невысокий выход алмазов, необходимость использования катализаторов и, следовательно, дополнительных технологических процессов их изготовления и химического удаления после синтеза. Синтезируемые частицы имеют широкий разброс значений по размерам. Кроме того, этот способ также остается чрезвычайно энергоемким. Известен способ получения алмазов, включающий воздействие на углеродсодержащий материал высоким давлением при нагреве в области стабильности алмаза. В качестве углеродсодержащего материала используют альфа-карбин в аморфной форме. Альфа-карбин может содержать углерод в количестве 99,0-99,9 мас.%, а нагрев ведут до температуры 1400-1700 С (см. авт. cв. СССР 1533221, МПК С 01 В 31/06, опублик. 23.02.93). Известный способ позволяет ускорить процесс и несколько повысить выход алмазов, однако процент выхода все же оказывается недостаточно высоким. Этот способ также остается энергоемким. Известен способ получения поликристаллического алмаза, включающий нагревание углеродсодержащего материала, отделенного от катализатора разделяющим слоем, под давлением с последующей выдержкой при температуре и давлении синтеза. Нагревание материала осуществляют со скоростью 1500-2000 град/с при изменении давления со скоростью 3-4 ГПа. Выдержку проводят 0,5-5,0 с, при этом в качестве разделяющего слоя используют материал твердостью 0,45-5,0 ГН/м и дисперсностью 1-10 мкм. Выдержку при синтезе ведут при 1800-2100 K и давлении 7-8 ГПа (см. ав. cв. СССР 1340030. МПК С 01 В 31/06, опублик. 15.06.96). Известный способ требует применения довольно высоких температур и давлений и не обеспечивает получение алмазов большого размера. В этом способе также используются катализаторы синтеза и размеры синтезированных частиц имеют широкий разброс значений. Известен способ получения алмаза, включающий сжатие углеродсодержащего материала до достаточной величины и его нагрев с последующей выдержкой при температуре и давлении синтеза. В качестве углеродсодержащего материала используют фуллерен различного молекулярного веса (от С 37 доC84). В глубине образца может создаваться градиент давления выше 1 ГПа/мм. Величина основного дав-1 006011 ления достигает 15-25 ГПа. Давление может быть снижено нагревом до температуры ниже 1000 С (см. международная заявка WO 93/02012, МПК С 01 В 31/00, опубликована 04.02.93). Известный способ позволяет получать алмазы высокого качества, в частности поликристаллические, однако его осуществление требует применения чрезмерно высоких давлений и/или создание градиента давлений, что существенно усложняет применяемое оборудование. Известен способ получения алмазов из исходного порошкообразного материала, содержащего углерод как основной компонент, и включающий воздействие на указанный материал давления в пределах 250 ГПа при приложении к материалу градиента давления и одновременное нагревание облучением части материала, к которому приложено максимальное давление, лазерным излучением. В качестве основной компоненты порошкообразного материала взят фуллерен С 60 или углеродные микротрубки (патент США 5360477. МПК С 30 В 29/00, опублик. 01.11.1994). Известный способ позволяет поддерживать постоянную температуру образца достаточно долгое время, однако при этом значительно усложняется применяемое оборудование. Лазерное нагревание также требует значительных энергозатрат. Еще один известный способ, достаточно близкий к предлагаемому по существенным признакам,включает воздействие на порошок фуллерена, размещенный между двумя слоями графита общей массой около 10% от массы фуллерена, давлением в 6,7 ГПа и нагревом до температуры 1200-1850 С с катализаторами: никель, кобальт и сплав кобальта (Bocquillon G. Boaicevie С., Fabre С., RassatA.- С 60 Fullereneas Carbon Source for Diamond Syntesis,- Journ.Phys.Chem,- 1993. v.97. p. 12924-12927). Известный способ позволяет поднять выход алмазов до величины порядка 90%, однако при этом приходится воздействовать достаточно высоким давлением (6,7 ГПа), что ведет к усложнению применяемого оборудования. Кроме того, прилагаемые температуры являются достаточно высокими и обуславливают большие энергозатраты и высокую стоимость получаемых алмазов. Известен наиболее близкий способ синтеза алмазов, в котором в качестве кристаллообразующей или каталитической добавки используют порошок фуллерена, распределенный в графите. В этом способе синтез происходит при сравнительно малых давлениях (4,5-5,5 ГПа). Способ также характеризуется достаточно высоким выходом алмаза. Известен способ спекания кубического нитрида бора из шихты по авт.св. СССР 4460599 Нуждина С.Г.и другие. Согласно этому способу шихта для изготовления сверхтвердого композиционного материала содержит смесь ультрадисперсного порошка нитрида бора, порошка кубического нитрида бора с размером зерна 3-100 мкм и вюрцитоподобного нитрида бора при следующем их соотношении, мас.%: ультрадисперсионный порошок нитрида бора 10-20, вюрцитоподобный нитрид бора 3-4, кубический нитрид бора с размером зерна 3-100 мкм остальное. Указанная шихта с каталитическими добавками и связующим спекается при высокой температуре и давлении. Этот метод фактически обеспечивает только спекание частиц с помощью связующего, а не синтез сверхтвердого материала. Кроме того, температура спекания также остается высокой. Для изготовления качественных твердосплавных инструментов обычно используют различные методы спекания порошков СТМ с зернами различного размера и цементирующими и пластифицирующими добавками в качестве связующего. Материалы для твердосплавных инструментов получают объемным сочетанием компонентов, один из которых пластичен (связующее), а другой обладает высокой прочностью, твердостью, стойкостью против абразивного изнашивания и жесткостью (наполнитель). Необходимые инструментальные свойства обеспечивается высокодисперсной структурой связки. Существует принципиальная необходимость сохранить в синтезируемом материале ультратонкую структуру либо во всей его массе, либо в межзеренной области, выполняющей роль цементирующей и пластифицирующей связки. Известен способ изготовления алмазного инструмента путем спекания порошков алмаза микронного размера с порошком ультрадисперсных алмазов. При этом образуется высококачественный инструмент с плотностью, до 85% плотности алмаза. В этом способе не используется графит, и спекание порошков происходит на границах зерен. См. Японскую патентную заявку JP 2030667 авторов KONDOKENICHI и др. на имя NIPPON OILFATS CO LTD, опублик. 1990-02-01. Этот способ требует большого количества исходного алмазного порошка, а также осуществляется при достаточно высоких температурах. Для получения порошков сверхтвердых материалов получаемых в результате термобарической обработки спеки, дробят, протравливают для удаления остатков катализатора и других компонентов. Потом порошки разделяют по размерам и форме. Все эти операции увеличивают стоимость СТМ порошков: 1. Н.В. Новиков, Д.В. Федосеев, А.А. Шульженко, Г.П. Богатырева " Синтез алмазов" - Киев, Наукова Думка , 1987, стр. 37, 42-46, 133-144. 2. Сверхтвердые материалы - Под общей редакцией академика АН УССР И.Н. Францевича, Киев Наукова Думка, 1980, стр. 195-210.-2 006011 Раскрытие изобретения Задачей настоящего изобретения являлась разработка такого способа получения сверхтвердых материалов, который бы обеспечивал высокий выход СТМ при пониженных температурах и сравнительно невысоком давлении без использования катализаторов. Поставленная задача решается тем, что в способе получения СТМ, в том числе, искусственных алмазов, включающем воздействие давлением и нагревом на шихту с графитом или/и гексагональным нитридом бора вводится кристаллобразующая добавка, с последующей выдержкой при температуре, достаточной для синтеза. Неожиданно обнаружилось, что если в шихту, содержащую графит или иную нетвердую кристаллическую фазу двухфазного материала вводить ультрадисперсные частицы материала кубической структуры, температура синтеза может быть существенно снижена, а выход СТМ существенно увеличен. Проведенные эксперименты показали, что введение ультрадисперсных частиц является необходимым условием увеличения выхода СТМ. Обнаруженный эффект, по-видимому, обусловлен тем обстоятельством, что нанометровые частицы ведут себя при образовании СТМ как катализатор, выступая, возможно, в роли центров кристаллизации частиц СТМ при пониженных температурах. Способ синтеза сверхтвердых материалов, согласно заявляемому изобретению включает приготовление шихты, включающей материалы нетвердой кристаллической фазы, введение кристаллообразующих добавок, осуществление термобарической обработки смеси при давлении и температуре, выше определенных значений в течение определенного интервала времению. Способ характеризуется тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок материала кубической структуры. В одном из вариантов осуществления в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза. В другом варианте в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора. Еще один вариант осуществления способа характеризуется тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы. Способ может характеризоваться также тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений А 3 В 5. Способ также характеризуется тем, что размеры частиц ультрадисперсной добавки составляют 2100 нм. Наиболее предпочтительно дисперсность добавки составляет 4-40 нм. Согласно изобретению способ также характеризуется тем, что термобарическую обработку осуществляют при температурах выше значения в 300 С, но ниже температуры обратного перехода в нетвердую кристаллическую фазу. Если в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, то термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500 С. В другом варианте в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. Далее в качестве исходной компоненты нетвердой кристаллической фазы можно использовать смесь графита и гексагонального нитрида бора при соотношении компонентов от 0,99-99 : 99-0,99 вес.%,в этом случае термобарическую обработку предпочтительно осуществляют при температуре выше значения 750 С. Длительность термобарической обработки согласно изобретению составляет 20-300 с. Предпочтительно термобарическую обработку осуществляют течение 40-80 с. Способ изготовления сверхтвердых инструментов, согласно изобретению, включает приготовление шихты, включающей материалы нетвердой и/или сверхтвердой кристаллических фаз, введение кристаллообразующих добавок, предварительное формование инструмента, осуществление термобарической обработки смеси при давлении и температуре, выше критических значений в течение определенного интервала времени. Данный способ характеризуется тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок. При этом размеры частиц ультрадисперсной добавки составляют 2-100 нм. Предпочтительно дисперсность добавки составляет 4-40 нм. Далее способ характеризуется тем, что в качестве ультрадисперсного порошка используют ультрадисперсный порошок материала кубической структуры.-3 006011 В одном из вариантов в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза. В другом варианте в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора. Еще в одном варианте в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы. Также в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры можно использовать ультрадисперсный порошок соединений А 3 В 5. Способ изготовления инструментов характеризуется тем, что термобарическую обработку осуществляют при температуре выше значения в 300 С, но ниже температуры обратного перехода в нетвердую кристаллическую фазу. Если в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, то термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500 С. Если в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, то термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. Кроме того, в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов от 0,99-99 : 99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. Далее способы изготовления инструментов характеризуются тем, что термобарическую обработку осуществляют в течение 20-300 с. Предпочтительно термобарическую обработку осуществляют в течение 40-80 с. Еще один объект изобретения - способ изготовления сверхтвердых порошков заданного размера,включает приготовление шихты, включающей материалы нетвердой кристаллической фазы, введение кристаллообразующих добавок, предварительное формование компакта, осуществление термобарической обработки смеси при давлении и температуре, выше критических значений в течение определенного интервала времени и последующую обработку компакта для выделения порошка требуемой дисперсности. Данный способ характеризуется тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок, а обработку компакта после термобарической обработки осуществляют путем травления щелочью для материалов, содержащих нитрид бора и/или посредством отжига в среде кислорода для материалов, содержащих графит. При этом размеры частиц ультрадисперсной добавки составляют 2-100 нм. Предпочтительно дисперсность добавки составляет 4-40 нм. Далее способ характеризуется тем, что в качестве ультрадисперсного порошка используют ультрадисперсный порошок материала кубической структуры. В одном из вариантов в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза. В другом варианте в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора. Еще в одном варианте в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы. Также в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры можно использовать ультрадисперсный порошок соединений A3B5. Способ изготовления порошков характеризуется тем, что термобарическую обработку осуществляют при температуре выше значения в 300 С, но ниже температуры обратного перехода в нетвердую кристаллическую фазу. Если в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, то термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500 С. Если в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, то термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. Кроме в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов от 0,99-99 : 99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. Далее способы изготовления инструментов характеризуются тем, что термобарическую обработку осуществляют в течение 20 с-300 с. Предпочтительно термобарическую обработку осуществляют в течение 40-80 с.-4 006011 Примеры конкретного осуществления Заявляемый способ получения сверхтвердых материалов осуществляют следующим образом. Приготавливают шихту из графита или/и гексагонального нитрида бора с добавлением смешиванием кристаллообразующих добавок в смесителе. Полученную шихту брикетируют под давлением и размещают либо в полости теплоэлектроизоляционного контейнера для графита, либо в цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, а затем в полость теплоэлектроизоляционного контейнера для гексагонального нитрида, закрывают с обеих сторон крышками, изготовленными прессованием смеси графита и гексагонального нитрида бора. Снаряженный таким образом контейнер помещают в аппарат высокого давления и сжимают его до давления, соответствующего области устойчивого образования алмаза, и затем нагревают за счет пропускания электрического тока через шихту или нагревательный элемент до температуры, соответствующей этому давлению,затем выдерживают при этих температуре и давлении в течение заданного времени. После выдержки отключают электрический ток, снимают давление и извлекают продукт синтеза СТМ. Краткое описание фигур чертежей Полученный эффект наиболее наглядно прослеживается из спектрограмм, приведенных на фиг. 1,2, 3, на которых показаны некоторые результаты по экспериментальному определению зависимости доли перехода гексагонального нитрида бора в кубический нитрид бора. Наглядность ярко выражена для нитрида бора, т.к. рентгеновские линии различных фаз нитрида бора хорошо различаются. На фиг. 1 представлены рентгеновские дифракционные характеристики, измеренные при облученииCuK1 (=1,5405 А). Состав шихты: 10 мас.% УДА, 90 мас.% ГНБ. Р=5.0 ГПа, Т=570 С, t= 100 с. На фиг. 2 представлены рентгенограммы образцов, синтезированных при Р=6.0 ГПа, Т=570 С при различном времени термобарического воздействия. Состав исходной шихты: 10 мас.% УДА; 90 мас.% ГНБ. На фиг. 3 представлены фрагменты рентгенограммы образца, состава исходной шихты: 20 мас.% УДА; 80 мас.% ГНБ, синтезированного при Р=7,0 ГПа, Т=650 С, t= 40 с. Рентгенограммы показывают полное - превращение в нитриде бора. На фиг. 4 представлены фотографии сколов образцов, полученных при синтезе кубического нитрида бора в зависимости от времени синтеза. На фиг. 5 показаны условные схемы сверхтвердых материалов, получаемых при различном содержании в шихте УДА (крайние и среднее значение), сверхтвердой составляющей - наполнителя (алмаз)(крайние и среднее значение) и связующего (графит) и зависимости: а) выхода сверхтвердой составляющей (алмаз) от температуры (по вертикали) и б) размеров кристаллов СТМ от времени обработки (по горизонтали). На фиг. 6 показаны условные схемы сверхтвердых материалов, получаемых при различном содержании в шихте УДА (крайние и среднее значение), сверхтвердой составляющей - наполнителя (c-BN)(крайние и среднее значение) и связующего (h-BN) и зависимости: а) выхода сверхтвердой составляющей (c-BN) от температуры (по вертикали) и б) размеров кристаллов СТМ от времени обработки (по горизонтали). На фиг. 7 показаны условные схемы композиционных сверхтвердых материалов, получаемых при различном содержании в шихте УДА (крайние и среднее значение), сверхтвердой составляющей - наполнителя (алмаз и c-BN) (крайние и среднее значение) и связующего (графит и h-BN) и зависимости: а) выхода сверхтвердой составляющей (алмаз и c-BN) от температуры (по вертикали) и б) размеров кристаллов СТМ от времени обработки (по горизонтали). СТМ состоит из алмаза и c-BN в соотношении, которое определяется составом шихты и условиями синтеза. На фиг. 8 представлены сравнительные диаграммы технологических процессов синтеза поликристаллических СТМ по известному и заявляемому способах. На фиг. 9 представлены сравнительные диаграммы технологических процессов получения порошков СТМ по известному и заявляемому способах. Варианты осуществления изобретения Ниже приведены примеры конкретного осуществления способа получения искусственных СТМ. Заявляемый способ получения сверхтвердых материалов осуществляют следующим образом. Приготавливают шихту из исходного материала (графита, гексагонального нитрида бора (ГНБ), или смеси графита с гексагональным нитридом бора) с добавлением ультрадисперсных порошков (например,ультрадисперсного алмаза (УДА), ультрадисперсного порошка кубического нитрида бора (УДПНБ),ультрадисперсных порошков материалов 4 группы, например кремния (УДПК), ультрадисперсных порошков материалов А 3 В 5,например нитрида алюминия (УДПНА) и смешиванием их в смесителе. Полученную шихту брикетируют под давлением и размещают в цилиндрические нагревательные элементы из смеси графита и гексагонального нитрида бора в полости теплоэлектроизоляционного контейнера, закрывая с обеих сторон крышками, изготовленными прессованием смеси графита и гексагонального нитрида бора.-5 006011 Снаряженный таким образом контейнер помещают в аппарат высокого давления и сжимают его до давления, соответствующего области устойчивого образования соответствующего сверхтвердого материала, и затем нагревают за счет пропускания электрического тока через нагревательный элемент или шихту до температуры, соответствующей этому давлению, затем выдерживают при этих температуре и давлении в течение заданного времени. После выдержки отключают электрический ток, снимают давление и извлекают продукт синтеза компактный сверхтвердый материал, содержащий ультрадисперсный порошок шихты, сверхтвердую составляющую (алмаз, КНБ, смесь алмаза и КНБ) и связующее (графит, гексагональный нитрид бора или смесь графита с гексагональным нитридом бора). В результате, в зависимости от практического назначения, получают материалы с различным соотношением между сверхтвердыми составляющими (мелкодисперсной составляющей- УДА, УДПНБ,УДПК, УДПНА и составляющей СТМ с заданными размерами частиц - алмаз, КНБ или их смесь) и связующим -графит, ГНБ или их смесь. Методом рентгеноструктурного дифракционного анализа определяют степень перехода нетвердой фазы материала в сверхтвердую фазу. Определяют состав полученного продукта - компактного сверхтвердого материала. Полученный эффект отчетливо прослеживается из примеров, приведенных ниже. 1.1.Материалы на основе алмаза. Приготавливают шихту из исходного материала графита с добавлениям смешиванием ультрадисперсных порошков (например, ультрадисперсного алмаза, ультрадисперсного порошка кубического нитрида бора, ультродисперсных порошков материалов 4 группы, ультрадисперсных порошков материалов А 3 В 5) в смесителе. Затем брикетируют шихту, подвергая ее давлению Р= 0,5 ГПa и помещают в цилиндрическую емкость теппоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный таким образом контейнер помещают в аппарат высокого давления и сжимают его до давления, соответствующего области устойчивого образования алмаза, и затем нагревают за счет пропускания электрического тока через шихту до температуры, соответствующей этому давлению, затем выдерживают при этих температуре и давлении в течение заданного времени. После выдержки отключают электрический ток, снимают давление и извлекают продукт синтеза сверхтвердый материал, содержащий УДА, алмаз и связующее - графит. В результате, в зависимости от практического назначения, получают материалы с различным соотношением между сверхтвердыми составляющими (мелкодисперсной составляющей-УДА и алмаза с заданными размерами частиц) и связующим - графитом. 1.1.1. Использование ультрадисперсного алмаза (УДА). Ниже приведены примеры (табл. 1) конкретного осуществления способа получения искусственных сверхтвердых материалов, содержащих УДА и алмаз. В качестве ультрадисперсного порошка используется ультрадисперсный порошок алмаза. Таблица 1. Примеры конкретного осуществления способа получения синтетических сверхтвердых материалов,содержащих УДА и алмаз-6 006011 1.2. Инструменты из сверхтвердого материала на основе алмаза. Пример 19. Приготавливают шихту из графита с добавлением УДА в соотношении 80,0 мас.% графит, 20,0 мас.% УДА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения ультрадисперсного порошка алмаза в объеме графита. Осуществляют предварительное формование инструмента нужной формы и размеров, заполняют формообразующие пространства инертным под высоким давлением, но легко удаляемым после термобарической обработки веществом, например NaCl. Затем брикетируют заготовку, подвергая ее давлению Р=0,5 ГПа и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 6,5 ГПа, нагревают за счет пропускания через шихту электрического тока до температуры 800 С и выдерживают при данных параметрах в течение 40 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. После растворения формообразующего NaCl в воде получают необходимую заготовку для инструмента. Методом рентгеноструктурного дифракционного анализа определяют долю перехода графита в алмаз в материале инструмента, которая составляет в среднем 90,0 % от массы графита. Состав полученного материала для инструмента - 20,0 мас.% УДА, 72,0 мас.% алмаз, 8,0 мас.% графит. 1.3. Получение алмазных порошков заданной зернистости. Пример 20. Приготавливают шихту из графита с добавлением УДА в соотношении 90,0 мас.% графит, 10,0 мас.% УДА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения ультрадисперсного порошка алмаза в объеме графита. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 6,5 ГПа, нагревают за счет пропускания через шихту электрического тока до температуры 800 С и выдерживают при данных параметрах в течение 40 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. Определяют долю перехода графита в алмаз в материале инструмента, которая составила в среднем 95 % от массы графита. Состав полученного материала -10 мас.% УДА, 85,5 мас.% алмаз, 4,5 мас.% графит. Методом прокаливания в среде кислорода удаляют графит. Выход продукта СТМ- 95,5 мас.%.,алмаза- 86,5 мас.%. Размеры частиц алмаза - 1,3 0,1 мкм. Пример 21. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20, но термообработку проводят в течение 120 с. Состав полученного материала -10 мас.% УДА,87,0 мас.% алмаз, 3,0 мас.% графит. Методом прокаливания в среде кислорода удаляют графит. Выход продукта СТМ- 97,0 мас.%., алмаза- 87,0 мас.%. Размеры частиц алмаза - 3,1 0,1 мкм. Пример 22. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20, но термообработку проводят в течение 20 с. Состав полученного материала -10 мас.% УДА,75,0 мас.% алмаз, 15,0 мас.% графит. Методом прокаливания в среде кислорода удаляют графит. Выход продукта СТМ- 85,0 мас.%, алмаза- 75,0 мас.%. Размеры частиц алмаза - 0,30,05 мкм. 2. Материалы на основе кубического нитрида бора. Приготавливают шихту из исходного материала гексагонального нитрида бора с добавлениям смешиванием ультрадисперсных порошков (например, ультрадисперсного алмаза, ультрадисперсного порошка кубического нитрида бора, ультрадисперсных порошков материалов 4 группы, ультрадисперсных порошков материалов А 3 В 5) в смесителе. Полученную шихту брикетируют под давлением Р= 0,5 ГПа и размещают в цилиндрические нагревательные элементы из смеси графита и гексагонального нитрида бора в полости теплоэлектроизоляционного контейнера, закрывая с обеих сторон крышками, изготовленными прессованием смеси графита и гексагонального нитрида бора. Снаряженный таким образом контейнер помещают в аппарат высокого давления и сжимают его до давления, соответствующего области устойчивого образования кубического нитрида бора, и затем нагревают за счет пропускания электрического тока через нагревательный элемент до температуры, соответствующей этому давлению, затем выдерживают при этих температуре и давлении в течение заданного времени. После выдержки отключают электрический ток, снимают давление и извлекают продукт синтеза - сверхтвердый материал, содержащий УДА, КНБ и связующее-гексагональный нитрид бора. В результате, в зависимости от практического назначения, получают материалы с различным соотношением между сверхтвердыми составляющими (мелкодисперсной составляющей-УДА и КНБ с заданными размерами частиц) и связующимгексагональным нитридом бора. Ниже приведены примеры конкретного осуществления способа получения синтетических сверхтвердых материалов, содержащий УДА и кубический нитрид бора. 2.1.1. Использование ультрадисперсного алмаза (УДА).-7 006011 Таблица 2. Примеры конкретного осуществления способа получения синтетических сверхтвердых материалов,содержащих УДА и кубический нитрид бора 2.2. Инструменты из сверхтвердого материала на основе кубического нитрида бора. Пример 41. Приготавливают шихту из гексагонального нитрида бора с добавлением УДА в соотношении 80,0 мас.% гексагонального нитрида бора, 20,0 мас.% УДА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения ультрадисперсного порошка алмаза в объеме гексагонального нитрида бора. Осуществляют предварительное формование инструмента нужной формы и размеров, запрессовывают формообразующие пространства инертным под высоким давлением, но легко удаляемым после термобарической обработки веществом, например NaCl. Затем брикетируют заготовку, подвергая ее давлению Р=0,5 ГПa и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 6,0 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 700 С и выдерживают при данных параметрах в течение 40 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. После растворения формообразующего NaCl в воде получают необходимую заготовку для инструмента. Методом рентгеноструктурного дифракционного анализа определяют долю перехода ГНБ в КНБ в материале инструмента, которая составила в среднем 95,0% от массы гексагонального нитрида бора. Состав полученного материала для инструмента-20,0 мас.% УДА, 76,0 мас.% КНБ, 4,0 мас.% гексагонального нитрида бора. 2.3. Получение порошков кубического нитрида бора заданной зернистости. Пример 42. Приготавливают шихту из гексагонального нитрида бора с добавлением УДА в соотношении 90,0 мас.% гексагонального нитрида бора, 10,0 мас.% УДА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения ультрадисперсного порошка алмаза в объеме гексагонального нитрида бора. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 6.5 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 650 С и выдерживают при данных параметрах в течение 40 с выдержки, отключают нагрев, снимают давление и извлекают продукт синтеза. Определяют долю перехода гексагонального нитрида бора в КНБ, которая составила в среднем 97% от массы гексагонального нитрида бора. Состав полученного материала -10 мас.% УДА, 88,0 мас.% КНБ, 2,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ - 98,0 мас.%., КНБ - 88,0 мас. %. Размеры частиц кубического нитрида бора - 1,4 0,1 мкм. Пример 43. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 42, но термообработку проводят в течение 120 с. Состав полученного материала -10 мас.% УДА,88,0 мас.% кубического нитрида бора, 2,0 мас.% гексагонального нитрида бора. Методом травления в-8 006011 горячей щелочи удаляют гексагональный нитрид бора Выход продукта СТМ - 98,0 мас.%, кубического нитрида бора - 88,0 мас.%. Размеры частиц кубического нитрида бора - 3,3 0,1 мкм. Пример 44. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 42, но термообработку проводят в течение 20 с. Состав полученного материала -10 мас.% УДА,77,0 мас.% кубического нитрида бора, 13,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ- 87,0 мас.%, кубического нитрида бора - 77,0 мас.%. Размеры частиц кубического нитрида бора - 0,5 0,05 мкм. 3.1. Материалы на основе алмаза и кубического нитрида бора. Приготавливают шихту из исходного материала графита и гексагонального нитрида бора с добавлением смешиванием ультрадисперсных порошков (например, ультрадисперсного алмаза, ультрадисперсного порошка кубического нитрида бора, ультрадисперсных порошков материалов 4 группы, ультрадисперсных порошков материалов А 3 В 5) в смесителе. Затем брикетируют шихту, подвергая ее давлению Р= 0,5 Гпa, и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный таким образом контейнер помещают в аппарат высокого давления и сжимают его до давления, соответствующего области устойчивого образования алмаза и кубического нитрида бора, и затем нагревают за счет пропускания электрического тока через цилиндрический нагревательный элемент, изготовленный из смеси графита и гексагонального нитрида бора до температуры, соответствующей этому давлению, затем выдерживают при этих температуре и давлении в течение заданного времени. После выдержки отключают электрический ток, снимают давление и извлекают продукт синтеза сверхтвердый материал, содержащий УДА, алмаз и кубический нитрид бора и связующее - графит и гексагональный нитрид бора. В результате, в зависимости от практического назначения, получают материалы с различным соотношением между сверхтвердыми составляющими (мелкодисперсной составляющей-УДА и алмазом и кубическим нитридом бора с заданными размерами частиц) и связующим - смесь графита и гексагонального нитрида бора. 3.1.1. Использование ультрадисперсного алмаза (УДА). Ниже приведены примеры (табл. 3) конкретного осуществления способа получения искусственных сверхтвердых материалов, содержащий УДА, алмаз и кубический нитрид бора. В качестве ультрадисперсного порошка используется ультрадисперсный порошок алмаза. Таблица 3. Примеры конкретного осуществления способа получения синтетических сверхтвердых материалов,содержащих УДА, алмаз и кубический нитрид бора 3.2. Инструменты из сверхтвердого материала на основе алмаза и кубического нитрида бора. Пример 90. Приготавливают шихту из 45,0 мас.% графита и 45,0 мас.% гексагонального нитрида бора с добавлением УДА в соотношении: 90,0 мас.% графита и гексагонального нитрида бора, 10,0 мас.% УДА. Смешивание компонентов осуществляют в смесителе, добиваясь равномерного распределения графита и гексагонального нитрида бора. Смешивание компонентов далее осуществляют в смесителе, добиваясь распределения ультрадисперсного порошка алмаза в объеме графита и гексагонального нитрида бора. Осуществляют предварительное формование инструмента нужной формы и размеров, запрессовывают формообразующие пространства инертным под высоким давлением, но легко удаляемым после термобарической обработки веществом, например NaCl. Затем брикетируют заготовку, подвергая ее давлению Р=0,5 ГПа и размещают в цилиндрические нагревательные элементы из смеси графита и гексагонального нитрида бора, которые затем помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 7,0 ГПа, нагревают за счет пропускания через нагревательные элементы электрического тока до температуры 730 С и выдерживают при данных параметрах в течение 40 с выдержки отключают нагрев, снимают давление и извлекают продукты синтеза. После растворения формообразующего NaCl в воде получают необходимую заготовку для инструмента. Методом рентгеноструктурного дифракционного анализа определяют долю перехода графита и гексагонального нитрида бора в алмаз и кубический нитрид бора в материале инструмента, которая составила в среднем 90,0 % от массы графита и гексагонального нитрида бора.Состав полученного материала для инструмента - 10,0 мас.% УДА, 81,0 мас.% алмаза и кубического нитрида бора (39,0 мас.% алмаза и 42 мас.% КНБ), 9,0 мас.% графита и гексагонального нитрида бора (соответственно 6,0 мас.% графита и 3,0 мас.% гексагонального нитрида бора). 3.3. Получение порошков алмаза и кубического нитрида бора заданной зернистости.- 10006011 Пример 91. Приготавливают шихту из графита и гексагонального нитрида бора (45,0 мас.% графита и 45,0 мас.% гексагонального нитрида бора) с добавлением УДА в соотношении 90,0 мас.% смеси графита и гексагонального нитрида бора, 10,0 мас.% УДА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения ультрадисперсного порошка алмаза в объеме смеси графита и гексагонального нитрида бора. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 6,5 ГПа, нагревают за счет пропускания через нагревательные элементы из смеси графита и гексагонального нитрида бора электрического тока до температуры 730 С и выдерживают при данных параметрах в течение 40 с выдержки отключают нагрев, снимают давление и извлекают продукты синтеза. Определяют долю перехода графита и гексагонального нитрида бора в алмаз и кубический нитрид бора в материале инструмента, которая составила в среднем 90,0% от массы графита и гексагонального нитрида бора. Состав полученного материала -10 мас.% УДА, 82,0 мас.% алмаза и кубического нитрида бора (39,0 мас.% алмаза и 43,0 мас.% кубического нитрида бора) и 8,0 мас.% графита и гексагонального нитрида бора (соответственно 6,0 мас.% графита и 2,0 мас.% гексагонального нитрида бора) Методом прокаливания в среде кислорода и обработки в горячей щелочи удаляют графит и гексагональный нитрид бора. Выход продукта порошка СТМ - 82,0 мас.%, алмаза и кубического нитрида бора и 10 мас.% УДА. Размеры частиц алмаза и кубического нитрида бора - 1,2 0,1 мкм. Пример 92. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 47, но термообработку проводят в течение 120 с. Состав полученного материала -10 мас.% УДА,87,0 мас.% алмаза и кубического нитрида бора, 3,0 мас.% графита и гексагонального нитрида бора. Методом прокаливания в среде кислорода и обработки в горячей щелочи удаляют графит и гексагональный нитрид бора. Выход продукта СТМ- 97,0 мас.%, алмаза и кубического нитрида бора- 87,0 мас.%. Размеры частиц алмаза и кубического нитрида бора -2,4 0,1 мкм. Пример 93. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 47, но термообработку проводят в течение 25 с. Состав полученного материала -10 мас.% УДА,60,0 мас.% алмаза и кубического нитрида бора, 30,0 мас.% графита и гексагонального нитрида бора. Методом прокаливания в среде кислорода и обработки в горячей щелочи удаляют графит и гексагональный нитрид бора. Выход продукта СТМ - 70,0 мас.%, алмаза и кубического нитрида бора - 60,0 мас.%. Размеры частиц алмаза и кубического нитрида бора - 0,6 0,05 мкм. 4. Использование ультрадисперсных порошков других материалов: ультрадисперсного порошка кубического нитрида бора (УДПНБ), ультрадисперсных порошков материалов 4 группы, например кремния(УДПК), ультрадисперсных порошков материалов А 3 В 5,например нитрида алюминия (УДПНА). 4.1. Использование ультрадисперсного порошка нитрида бора (УДПНБ). 4.1.1 Материалы. Таблица 4. Примеры конкретного осуществления способа получения синтетических сверхтвердых материалов, содержащих УДПНБ и кубический нитрид бора- 11006011 4.1.2. Инструменты из сверхтвердого материала на основе кубического нитрида бора. Пример 112. Приготавливают шихту из гексагонального нитрида бора с добавлением УДПНБ в соотношении 80,0 мас.% гексагонального нитрида бора, 20,0 мас.% УДПНБ. Смешивание компонентов осуществляют в смесителе, добиваясь распределения УДПНБ в объеме гексагонального нитрида бора. Осуществляют предварительное формование инструмента нужной формы и размеров, запрессовывают формообразующие пространства инертным под высоким давлением, но легко УДПНБ удаляемым после термобарической обработки веществом, например NaCl. Затем брикетируют заготовку, подвергая ее давлению Р=0,5 ГПа и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 6,0 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 550 С и выдерживают при данных параметрах в течение 50 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. После растворения формообразующего NaCl в воде получают необходимую заготовку для инструмента. Методом рентгеноструктурного дифракционного анализа определяют долю перехода ГНБ в КНБ в материале инструмента, которая составила в среднем 88,0% от массы гексагонального нитрида бора. Состав полученного материала для инструмента-20,0 мас.% УДПНБ, 69,0 мас.% КНБ, 11,0 мас.% гексагонального нитрида бора. 4.1.3.Получение порошков кубического нитрида бора заданной зернистости. Пример 113. Приготавливают шихту из гексагонального нитрида бора с добавлением УДПНБ в соотношении 90,0 мас.% гексагонального нитрида бора, 10,0 мас.% УДПНБ. Смешивание компонентов осуществляют в смесителе, добиваясь распределения УДПНБ в объеме гексагонального нитрида бора. Снаряженный контейнер помещают в аппарат высокого давления типа"тороид ", сжимают до давления 7,0 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 650 С и выдерживают при данных параметрах в течение 40 с выдержки, отключают нагрев, снимают давление и извлекают продукт синтеза. Определяют долю перехода гексагонального нитрида бора в КНБ, которая составила в среднем 90,0% от массы гексагонального нитрида бора . Состав полученного материала -10 мас.% УДПНБ, 81,0 мас.%КНБ, 9,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи УДПНБ удаляют гексагональный нитрид бора. Выход продукта СТМ - 91,0 мас.%, КНБ - 81,0 мас.%. Размеры частиц кубического нитрида бора - 1,50,1 мкм. Пример 114. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20, но термообработку проводят в течение 250 с. Состав полученного материала -10 мас.% УДПНБ, 85,0 мас.% кубического нитрида бора, 5,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи УДПНБ удаляют гексагональный нитрид бора. Выход продукта СТМ - 95,0 мас.%. кубического нитрида бора - 85,0 мас.%. Размеры частиц кубического нитрида бора - 5,5 0,1 мкм. Пример 115. Выполняют те же операции и при тех же давлениях и температурах выдержки, что и в примере 20, но термообработку проводят в течение 30 с. Состав полученного материала -10 мас.% УДПНБ, 60,0 мас.% кубического нитрида бора, 30,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи УДПНБ удаляют гексагональный нитрид бора. Выход продукта СТМ - 70,0 мас. %, кубического нитрида бора - 60,0 мас.%. Размеры частиц кубического нитрида бора - 0,70,05 мкм. 4.2.Использование ультрадисперсного порошка кремния (УДПК). 4.2.1. Материалы. Таблица 5. Примеры конкретного осуществления способа получения синтетических сверхтвердых материалов,содержащих УДПК и кубический нитрид бора 4.2.2. Инструменты из сверхтвердого материала на основе кубического нитрида бора. Пример 134. Приготавливают шихту из гексагонального нитрида бора с добавлением УДПК в соотношении 80,0 мас.% гексагонального нитрида бора, 20,0 мас.% УДПК. Смешивание компонентов осуществляют в смесителе, добиваясь распределения УДПК в объеме гексагонального нитрида бора. Осуществляют предварительное формование инструмента нужной формы и размеров, запрессовывают формообразующие пространства инертным под высоким давлением, но легко удаляемым после термобарической обработки веществом, например NaCl. Затем брикетируют заготовку, подвергая ее давлению Р=0,5 ГПа и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 7,0 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 900 С и выдерживают при данных параметрах в течение 50 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. После растворения формообразующего NaCl в воде получают необходимую заготовку для инструмента. Методом рентгеноструктурного дифракционного анализа определяют долю перехода ГНБ в КНБ в материале инструмента, которая составила в среднем 45,0% от массы гексагонального нитрида бора. Состав полученного материала для инструмента-20,0 мас.% УДПК, 36,0 мас.% КНБ,44,0 мас.% гексагонального нитрида бора. 4.2.3. Получение порошков кубического нитрида бора заданной зернистости. Пример 135. Приготавливают шихту из гексагонального нитрида бора с добавлением УДПК в соотношении 90,0 мас.% гексагонального нитрида бора, 10,0 мас.% УДПК. Смешивание компонентов осуществляют в смесителе, добиваясь распределения УДПК в объеме гексагонального нитрида бора. Снаряженный контейнер помещают в аппарат высокого давления типа"тороид ", сжимают до давления 7,0 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 900 С и выдерживают при данных параметрах в течение 50 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. Определяют долю перехода гексагонального нитрида бора в КНБ, которая составила в среднем 45,0% от массы гексагонального нитрида бора. Состав полученного материала -10 мас.% УДПК, 40,5 мас.% КНБ, 49,5 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ- 50,5 мас.%, КНБ - 40,5 мас.%. Размеры частиц кубического нитрида бора - 0,7 0,1 мкм. Пример 136. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20. но термообработку проводят в течение 200 с. Состав полученного материала -10 мас.% УДПК, 43,0 мас.% кубического нитрида бора, 47,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ- 53,0 мас.%. кубического нитрида бора - 43,0 мас. %. Размеры частиц кубического нитрида бора - 1,6 0,1 мкм. Пример 137. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20, но термообработку проводят в течение 40 с. Состав полученного материала - 10 мас.% УДПК, 40,0 мас.% кубического нитрида бора, 50,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ - 50,0 мас.%, кубического нитрида бора - 40,0 мас.%. Размеры частиц кубического нитрида бора - 0,3 0,05 мкм. 4.3. Использование ультрадисперсного порошка материала А 3 В 5-нитрида алюминия (УДПНА). 4.3.1. Материалы.- 13006011 Таблица 6. Примеры конкретного осуществления способа получения синтетических сверхтвердых материалов, содержащих УДПНА и кубический нитрид бора 4.3.2. Инструменты из сверхтвердого материала на основе кубического нитрида бора. Пример 156. Приготавливают шихту из гексагонального нитрида бора с добавлением УДПНА в соотношении 80,0 мас.% гексагонального нитрида бора, 20,0 мас.% УДПНА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения УДПНА в объеме гексагонального нитрида бора. Осуществляют предварительное формование инструмента нужной формы и размеров, запрессовывают формообразующие пространства инертным под высоким давлением, но легко удаляемым после термобарической обработки веществом, например NaCl. Затем брикетируют заготовку, подвергая ее давлению Р=0,5 ГПa и помещают в цилиндрическую емкость теплоэлектроизоляционного контейнера, закрывая с обеих сторон прессованными крышками из смеси графита и известняка. Снаряженный контейнер помещают в аппарат высокого давления типа "тороид ", сжимают до давления 7,0 ГПа. нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 1100 С и выдерживают при данных параметрах в течение 50 с выдержки, отключают нагрев, снимают давление и извлекают продукт синтеза. После растворения формообразующего NaCl в воде получают необходимую заготовку для инструмента. Методом рентгеноструктурного дифракционного анализа определяют долю перехода ГНБ в КНБ в материале инструмента, которая составила в среднем 32,0% от массы гексагонального нитрида бора. Состав полученного материала для инструмента - 20,0 мас.% УДПНА, 25,6 мас.% КНБ, 54,4 мас.% гексагонального нитрида бора. 4.3.3. Получение порошков кубического нитрида бора заданной зернистости. Пример 157. Приготавливают шихту из гексагонального нитрида бора с добавлением УДПНА в соотношении 90,0 мас.% гексагонального нитрида бора, 10,0 мас.% УДПНА. Смешивание компонентов осуществляют в смесителе, добиваясь распределения УДПНА в объеме гексагонального нитрида бора. Снаряженный контейнер помещают в аппарат высокого давления типа"тороид ", сжимают до давления 7,0 ГПа, нагревают за счет пропускания через цилиндрический нагревательный элемент, изготовленный из смеси графита с гексагональным нитридом бора, электрического тока до температуры 1100 С и выдерживают при данных параметрах в течение 50 с выдержки отключают нагрев, снимают давление и извлекают продукт синтеза. Определяют долю перехода гексагонального нитрида бора в КНБ, которая составила в среднем 32,0% от массы гексагонального нитрида бора . Состав полученного материала -10 мас.% УДПНА, 28,8 мас.% КНБ, 61,2 мас. % гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ- 38,8 мас. %, КНБ - 28,8 мас.%. Размеры частиц кубического нитрида бора - 0,70,05 мкм. Пример 158. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20, но термообработку проводят в течение 300 с. Состав полученного материала -10 мас.% УДПНА, 32,0 мас.% кубического нитрида бора, 58,0 мас.% гексагонального нитрида бора. Методом- 14006011 травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ - 42,0 мас.%,кубического нитрида бора - 32,0 мас.%. Размеры частиц кубического нитрида бора - 1,6 0,1 мкм. Пример 159. Выполняют те же операции и при тех же давлениях, и температурах выдержки, что и в примере 20, но термообработку проводят в течение 40 с. Состав полученного материала - 10 мас.% УДПНА, 20,0 мас.% кубического нитрида бора, 70,0 мас.% гексагонального нитрида бора. Методом травления в горячей щелочи удаляют гексагональный нитрид бора. Выход продукта СТМ- 30,0 мас.%,кубического нитрида бора - 20,0 мас.%. Размеры частиц кубического нитрида бора - 0,2 0,02 мкм. Таким образом, за пределами заявленного интервала содержания алмазов в шихте доля перехода графита в алмаз значительно снижается (до уровня шихты без содержания алмаз). 5. Сравнение с известными способами каталитического синтеза СТМ. Для сравнения с заявляемым способом был проведен синтез СТМ по методике обычного каталитического синтеза на том же оборудовании и при тех же режимах, что и в приведенных примерах, но без введения в шихту УДА,УДНБ, УПК, УДПНА, а обычных катализаторов. 5.1. Использованием Ni-Mn-эвтектики для синтеза алмаза в условиях вышеприведенных примеров. Таблица 7 5.1. Использование катализатора MgB2 для синтеза КНБ в условиях вышеприведенных примеров Таблица 8 Как видно из вышеизложенного и проведенных экспериментов, предлагаемое изобретение приводит к ряду существенных преимуществ по сравнению с существующими технологиями: 1. Синтез СТМ (алмаза и/или c-BN ) проводится при чрезвычайно низких температурах (на 8001000 С ниже, чем при каталитическом синтезе) и относительно низких давлениях. 2. На порядки увеличивается стойкость аппаратов высокого давления из дорогостоящего твердого сплава. 3. Возможно использование стальных аппаратов ВД вместо аппаратов на твердом сплаве. 4. Исключается использование катализаторов и, следовательно, нескольких технологических, экологически вредных, дорогостоящих этапов производства. 5. Получение материалов, содержащих СТМ, осуществляется в одном технологическом цикле, при одновременном синтезе и спекании материала в результате которого получаются компактные поликристаллические или композиционные изделия. 6. При получении поликристаллических или композиционных компактных материалов из синтезированного порошка СТМ исключаются технологические процессы приготовления шихты из СТМ со связующими и ее спекания (фиг. 8). 7. Помол или химическое разделение компактных поликристаллических или композиционных изделий приводит к получению порошков СТМ (фиг. 9). 8. Ультрадисперсные частицы материала кубической структуры не только являются катализаторами синтеза СТМ, но и становятся составляющими компонентами композиционного сверхтвердого материала качестве цементирующей и пластифицирующей связки (фиг. 4(фотографии. 9. Изменением температуры и времени синтеза при заданном давлении можно регулировать степень превращения нетвердой фазы в твердую, широко управляя тем самым соотношением между связующим и наполнителем, для получения материалов конкретного практического назначения (фиг. 5). 10. Установлено, что размеры частиц синтезируемых СТМ при заданных других параметрах синтеза сильно зависят от времени. Это позволяет управлять размерами синтезируемых частиц СТМ в широком диапазоне значений (фиг. 4). 11. Получение синтезированных частиц СТМ при заданных технологических параметра (давление,температура, время) с очень узким разбросом значений размеров частиц, что исключает достаточно трудоемкие технологические процессы разделения частиц по размерам и классификацию порошков после синтеза (фиг. 4). 12. В результате, в зависимости от практического назначения, получают материалы с различным соотношением между сверхтвердыми составляющими (мелкодисперсной составляющей и составляющей СТМ с заданными размерами) и связующим(фиг. 6-8). 13. Существенно увеличивается выход готового продукта (до 96-100% против 20-35% для КНБ; до 93-100% против 10-35% для алмаза; до 90-100% для композиционного материала алмаз- кубического нитрида бора) (фиг. 3). 14. Себестоимость продукции за счет экономии на материалах, энергозатратах и исключении ряда трудоемких и дорогостоящих технологических процессов как при синтезе СТМ материалов, так и при получении порошков, поликристаллических и композиционных материалов ниже в несколько раз. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ синтеза сверхтвердых материалов, включающий приготовление шихты, включающей материалы нетвердой кристаллической фазы, введение кристаллообразующих добавок, осуществление термобарической обработки смеси при давлении и температуре выше определенных значений в течение определенного интервала времени, отличающийся тем, что в качестве кристаллообразующих добавок- 16006011 используют ультрадисперсный порошок материала кубической структуры с размерами частиц менее 0,1 мкм в диапазоне размеров от 1 до 100 нм. 2. Способ по п.1, отличающийся тем, что размеры частиц ультрадисперсной добавки составляют 2100 нм. 3. Способ по п.2, отличающийся тем, что размер частиц добавки составляет 4-40 нм. 4. Способ по любому из пп.1-3, отличающийся тем, что термобарическую обработку осуществляют при температуре выше 300 С, но ниже температуры обратного перехода в нетвердую кристаллическую фазу. 5. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза. 6. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора. 7. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы 8. Способ по п.1, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений А 3 В 5. 9. Способ по любому из пп.1-8, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500 С. 10. Способ по любому из пп.1-8, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. 11. Способ по любому из пп.1-10, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов 0,99-99:99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. 12. Способ по любому из пп.1-11, отличающийся тем, что термобарическую обработку осуществляют в течение 20-300 с. 13. Способ по п.12, отличающийся тем, что термобарическую обработку осуществляют в течение предпочтительно 40-80 с. 14. Способ изготовления сверхтвердых инструментов, включающий приготовление шихты, включающей материалы сверхтвердой и/или нетвердой кристаллических фаз, введение кристаллообразующих добавок, предварительное формование инструмента, осуществление термобарической обработки смеси при давлении и температуре выше критических значений в течение определенного интервала времени,отличающийся тем, что в качестве кристаллообразующих добавок используют ультрадисперсный порошок материала кубической структуры с размерами частиц менее 0,1 мкм в диапазоне размеров от 1 до 100 нм. 15. Способ по п.14, отличающийся тем, что размеры частиц ультрадисперсной добавки составляют 2-100 нм. 16. Способ по п.14, отличающийся тем, что дисперсность добавки составляет предпочтительно 4-40 нм. 17. Способ по любому из пп.14 и 15, отличающийся тем, что термобарическую обработку осуществляют при температуре выше значения в 300 С, но ниже температуры обратного перехода в нетвердую кристаллическую фазу (графитизации). 18. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза. 19. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора. 20. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы. 21. Способ по п.17, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений А 3 В 5. 22. Способ по любому из пп.13-19, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500 С. 23. Способ по любому из пп.13-19, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С.- 17006011 24. Способ по любому из пп.13-21, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов 0,99-99:99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. 25. Способ по любому из пп.13-22, отличающийся тем, что термобарическую обработку осуществляют в течение 20-300 с. 26. Способ по п.23, отличающийся тем, что термобарическую обработку осуществляют в течение предпочтительно 40-80 с. 27. Способ изготовления сверхтвердых порошков заданного размера, включающий приготовление шихты, включающей материалы нетвердой кристаллической фазы, введение кристаллообразующих добавок, предварительное формование компакта, осуществление термобарической обработки смеси при давлении и температуре выше критических значений в течение определенного интервала времени и последующую обработку компакта для выделения порошка требуемой дисперсности, отличающийся тем,что в качестве кристаллообразующих добавок используют ультрадисперсный порошок материала кубической структуры с размерами частиц менее 0,1 мкм в диапазоне размеров от 1 до 100 нм, а обработку компакта после термобарической обработки осуществляют путем травления щелочью. 28. Способ по п.27, отличающийся тем, что размеры частиц ультрадисперсной добавки составляют 2-100 нм. 29. Способ по п.28, отличающийся тем, что дисперсность добавки составляет предпочтительно 4-40 нм. 30. Способ по любому из пп.27-29, отличающийся тем, что термобарическую обработку осуществляют при температуре выше значения в 300 С, но ниже температуры обратного перехода в нетвердую кристаллическую фазу. 31. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка материала кубической структуры используют ультрадисперсный порошок алмаза. 32. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок нитрида бора. 33. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок материала четвертой группы. 34. Способ по п.28, отличающийся тем, что в качестве ультрадисперсного порошка сверхтвердого материала кубической структуры используют ультрадисперсный порошок соединений А 3 В 5. 35. Способ по любому из пп.27-34, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют гексагональный нитрид бора при соотношении компонентов гексагонального нитрида бора и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения в 500 С. 36. Способ по любому из пп.27-34, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют графит при соотношении компонентов графита и ультрадисперсной добавки от 0,99-99,00 до 99,00-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. 37. Способ по любому из пп.27-34, отличающийся тем, что в качестве исходной компоненты нетвердой кристаллической фазы используют смесь графита и гексагонального нитрида бора при соотношении компонентов 0,99-99:99-0,99 вес.%, а термобарическую обработку предпочтительно осуществляют при температуре выше значения 700 С. 38. Способ по любому из пп.27-37, отличающийся тем, что термобарическую обработку осуществляют в течение 20-300 с. 39. Способ по п.38, отличающийся тем, что термобарическую обработку осуществляют в течение предпочтительно 40-80 с.

МПК / Метки

МПК: C04B 35/52, C01B 31/06

Метки: синтеза, материалов, сверхтвердых, способ

Код ссылки

<a href="https://eas.patents.su/24-6011-sposob-sinteza-sverhtverdyh-materialov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ синтеза сверхтвердых материалов</a>

Предыдущий патент: Способ обогащения сырья с металлическими включениями и устройство для осуществления способа

Следующий патент: Система защиты подлинности носителя печатной информации

Случайный патент: Производные пирроло [3.4-с] пиразола, обладающие активностью как ингибиторы киназы