Эластомерная пленка, многослойная эластомерная пленка, ламинат и способы их получения

Номер патента: 21791

Опубликовано: 30.09.2015

Авторы: Блэнд Дэвид Г., Отран Жан-Филипп Мари, Канчио Леопольдо В., Маслет Ияд

Формула / Реферат

1. Эластомерная пленка, включающая слой, содержащий:

(i) по меньшей мере один олефинсодержащий эластомерный полимер и

(ii) по меньшей мере один полимер, подвергнутый холодной вытяжке, в количестве от 5 до 25 мас.% от массы слоя эластомерной пленки, выбранный из группы, состоящей из линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей,

где эластомерная пленка имеет плотность не более 25 г/м2 и остаточную деформацию не более 14% после первоначального растяжения до 100% от ее первоначального размера.

2. Эластомерная пленка по п.1, в которой по меньшей мере один олефинсодержащий эластомерный полимер выбран из группы, состоящей из олефинового блок-сополимера, олефинового статистического сополимера, этиленового сополимера, полипропиленового сополимера и их смесей.

3. Эластомерная пленка по п.1, в которой по меньшей мере один олефинсодержащий эластомерный полимер выбран из группы, состоящей из этиленового олефинового блок-сополимера, пропиленового олефинового блок-сополимера, этиленового олефинового статистического сополимера, пропиленового олефинового статистического сополимера и их смесей.

4. Эластомерная пленка по п.1, в которой по меньшей мере один олефинсодержащий эластомерный полимер выбран из группы, состоящей из статистического сополимера этилен-пропилена, статистического сополимера этилен-бутилена, статистического сополимера этилен-гексена, олефинового блок-сополимера этилен-октена, олефинового блок-сополимера пропилен-этилена, сополимера этилен-α-олефина, статистического сополимера этилен-α-олефина, блок-сополимера этилен-α-олефина и их смесей.

5. Эластомерная пленка по п.1, дополнительно содержащая неолефинсодержащий эластомерный полимер.

6. Эластомерная пленка по п.1, в которой по меньшей мере один олефинсодержащий эластомерный полимер присутствует в количестве от 70 до 90 мас.% от массы указанного слоя.

7. Эластомерная пленка по п.1, которая имеет достаточную перерабатываемость для экструдирования при линейных скоростях по меньшей мере 1 м/мин (200 фут/мин).

8. Эластомерная пленка по п.1, которая дополнительно содержит второй слой, содержащий по меньшей мере один второй олефинсодержащий эластомерный полимер.

9. Эластомерная пленка по п.1, в которой по меньшей мере один полимер, подвергнутый холодной вытяжке, представляет собой линейный полиэтилен низкой плотности.

10. Многослойная эластомерная пленка с двумя или более слоями, включающая:

(1) первый слой, содержащий:

(a) по меньшей мере один олефинсодержащий эластомерный полимер и

(b) по меньшей мере один первый полимер, подвергнутый холодной вытяжке в количестве от 5 до 25 мас.% от массы указанного первого слоя, выбранный из группы, состоящей из линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей;

(2) второй слой, содержащий:

(a) по меньшей мере один эластомерный полимер и

(b) по меньшей мере один второй полимер, подвергнутый холодной вытяжке,

где многослойная эластомерная пленка имеет плотность не более 40 г/м2 и остаточную деформацию не более 14% после первоначального растяжения до 100% от ее первоначального размера.

11. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя представляет собой олефинсодержащий эластомерный полимер.

12. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя представляет собой неолефинсодержащий эластомерный полимер.

13. Многослойная пленка по п.10, которая имеет плотность от 1 до 10 г/м2.

14. Многослойная пленка по п.10, в которой по меньшей мере один олефинсодержащий эластомерный полимер выбран из группы, состоящей из статистического сополимера этилен-пропилена, статистического сополимера этилен-бутилена, статистического сополимера этилен-гексена, олефинового блок-сополимера этилен-октена, олефинового блок-сополимера пропилен-этилена, сополимера этилен-α-олефина, статистического сополимера этилен-α-олефина, блок-сополимера этилен-α-олефина и их смесей.

15. Многослойная пленка по п.10, в которой по меньшей мере один олефинсодержащий эластомерный полимер присутствует в количестве от 70 до 90 мас.% от массы первого слоя.

16. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя представляет собой неолефинсодержащий эластомерный полимер.

17. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя выбран из группы, состоящей из блок-сополимера виниларилена и сопряженного диена, натурального каучука, сложнополиэфирного каучука, эластомерного полиамида, эластомерного простого полиэфира, полиизопрена, полинеопрена и их смесей.

18. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя представляет собой стирольный блок-сополимер.

19. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя выбран из группы, состоящей из блок-сополимера стирол-бутадиен-стирола, блок-сополимера стирол-изопрен-стирола, блок-сополимера стирол-изопрен-бутадиен-стирола, блок-сополимера стирол-этиленбутилен-стирола, блок-сополимера стирол-этилен-пропилена, блок-сополимера стирол-этилен-пропилен-стирола, блок-сополимера стирол-этилен-этилен-пропилен-стирола и их смесей.

20. Многослойная пленка по п.10, в которой по меньшей мере один эластомерный полимер второго слоя присутствует в количестве от 10 до 90 мас.% от массы указанного второго слоя.

21. Многослойная пленка по п.10, в которой по меньшей мере один второй полимер, подвергнутый холодной вытяжке, выбран из группы, состоящей из полистирола, ударопрочного полистирола, линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей.

22. Многослойная пленка по п.10, в которой по меньшей мере один второй полимер, подвергнутый холодной вытяжке, присутствует в количестве от 5 до 25 мас.% от массы второго слоя.

23. Многослойная пленка по п.10, в которой первый слой составляет от 10 до 90 мас.% от массы многослойной пленки и второй слой составляет от 10 до 90 мас.% от массы многослойной пленки.

24. Многослойная пленка по п.10, в которой многослойная пленка дополнительно содержит третий слой, содержащий:

(a) по меньшей мере один второй эластомерный полимер и

(b) по меньшей мере один полимер, подвергнутый холодной вытяжке,

где пленка имеет три слоя, из которых два наружных слоя и один внутренний слой, при этом первый слой и третий слой образуют наружные слои и второй слой образует внутренний слой.

25. Многослойная пленка по п.24, в которой по меньшей мере один второй эластомерный полимер представляет собой олефинсодержащий эластомерный полимер.

26. Многослойная пленка по п.24, в которой по меньшей мере один второй эластомерный полимер представляет собой неолефинсодержащий эластомерный полимер.

27. Многослойная пленка по п.24, в которой по меньшей мере один второй эластомерный полимер третьего слоя выбран из группы, состоящей из блок-сополимера стирол-бутадиен-стирола, блок-сополимера стирол-изопрен-стирола, блок-сополимера стирол-изопрен-бутадиен-стирола, блок-сополимера стирол-этилен-бутадиен-стирола, блок-сополимера стирол-этилен-пропилена, блок-сополимера стирол-этилен-пропилен-стирола, блок-сополимера стирол-этилен-этилен-пропилен-стирола и их смесей.

28. Многослойная пленка по п.24, в которой по меньшей мере один третий полимер, подвергнутый холодной вытяжке, выбран из группы, состоящей из полистирола, ударопрочного полистирола, линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей.

29. Многослойная пленка по п.24, в которой первый слой и третий слой имеют одинаковый состав.

30. Многослойная пленка по п.24, в которой каждый наружный слой составляет от 5 до 45 мас.% от массы многослойной эластомерной пленки и внутренний слой составляет от 10 до 90 мас.% от массы многослойной эластомерной пленки.

31. Многослойная пленка по п.24, в которой количество первого слоя, выраженное в мас.% от массы многослойной пленки, примерно равно количеству третьего слоя, выраженному в мас.% от массы многослойной пленки.

32. Многослойная пленка по п.24, в которой многослойная пленка имеет достаточную перерабатываемость для экструдирования при линейных скоростях по меньшей мере 1 м/мин (200 фут/мин).

33. Многослойная полимерная пленка по п.10, в которой по меньшей мере один полимер, подвергнутый холодной вытяжке, представляет собой линейный полиэтилен низкой плотности.

34. Ламинат, содержащий:

(A) пленку, которая представляет собой эластомерную пленку по п.1 или многослойную эластомерную пленку по п.10, и

(B) по меньшей мере одну подложку,

где пленка и по меньшей мере одна подложка ламинируются вместе с образованием ламината.

35. Ламинат по п.34, в котором по меньшей мере одна подложка содержит нетканую ткань.

36. Ламинат по п.34, в котором по меньшей мере одна подложка содержит нетканую ткань, выбранную из группы, состоящей из спряденных из расплава нетканых холстов; полученных на кардочесальной машине нетканых холстов; полученных аэродинамическим способом нетканых холстов; сплетенных нетканых холстов; нетканых холстов, полученных последовательно прядением из расплава - аэродинамическим способом - прядением из расплава; нетканых холстов, полученных последовательно прядением из расплава - аэродинамическим способом и аэродинамическим способом - прядением из расплава; нескрепленных нетканых холстов и их комбинаций.

37. Ламинат по п.34, в котором по меньшей мере одна подложка имеет плотность от 3 до 100 г/м2.

38. Ламинат по п.34, в котором по меньшей мере одна подложка имеет плотность от 3 до 30 г/м2.

39. Ламинат по п.34, в котором по меньшей мере одна подложка содержит нетканую ткань, содержащую волокна с поперечным сечением, перпендикулярным продольной оси волокна, которое является, по существу, некруглым.

40. Ламинат по п.35, в котором нетканая ткань содержит волокна с поперечным сечением, перпендикулярным продольной оси волокна, которое является прямоугольным, продолговатым, трехлепестковым или треугольным.

41. Ламинат по п.35, в котором нетканая ткань содержит волокна с поперечным сечением, перпендикулярным продольной оси волокна, имеющим наиболее длинную ось и наиболее короткую ось, и отношение длины наиболее длинной оси к длине наиболее короткой оси составляет от 1,1 до 15,0.

42. Ламинат по п.35, в котором нетканая ткань содержит волокна с поперечным сечением, перпендикулярным продольной оси волокна, имеющим наиболее длинную ось и наиболее короткую ось, и отношение длины наиболее длинной оси к длине наиболее короткой оси составляет от 2,0 до 10,0.

43. Ламинат по п.34, который получен ламинированием с использованием клеевого скрепления, термоскрепления, экструзионного ламинирования, ультразвукового скрепления, каландрования или их комбинаций.

44. Ламинат по п.34, который дополнительно содержит вторую нетканую ткань, и пленка ламинируется на одной стороне указанной нетканой тканью, а на другой стороне - второй нетканой тканью.

45. Ламинат по п.44, в котором указанная нетканая ткань и вторая нетканая ткань состоят из одинакового материала нетканой ткани.

46. Ламинат по п.34, который активируется растяжением.

47. Ламинат по п.46, который имеет остаточную деформацию не более 14% после растяжения до 100% от его первоначального размера.

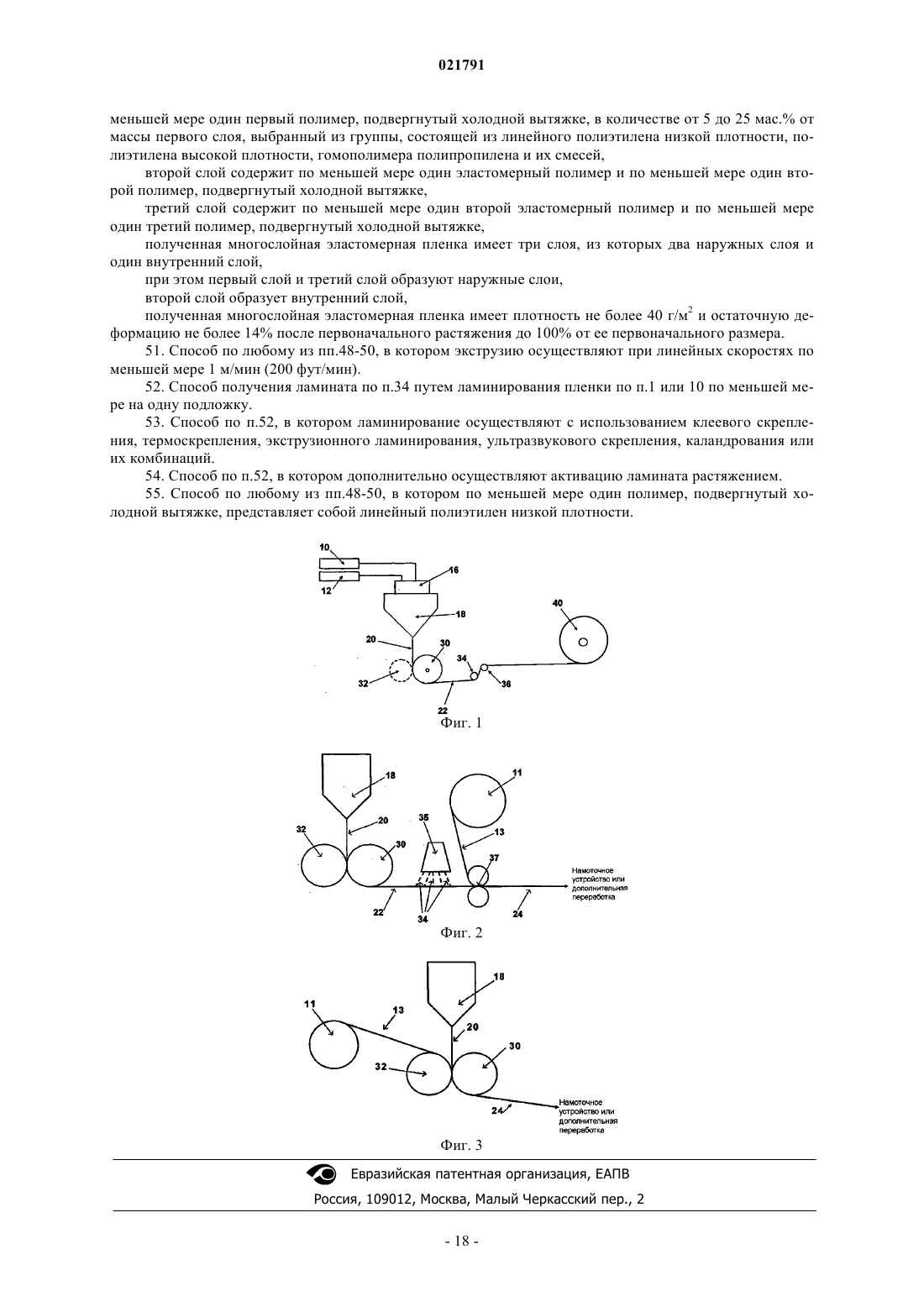

48. Способ получения эластомерной пленки по п.1 путем экструдирования смеси, содержащей:

(i) по меньшей мере один олефинсодержащий эластомерный полимер и

(ii) по меньшей мере один полимер, подвергнутый холодной вытяжке в количестве от 5 до 25 мас.% от массы слоя эластомерной пленки, с получением эластомерной пленки с плотностью не более 25 г/м2, причем по меньшей мере один полимер, подвергнутый холодной вытяжке, выбирают из группы, состоящей из линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей,

где полученная эластомерная пленка имеет остаточную деформацию не более 14% после первоначального растяжения до 100% от ее первоначального размера.

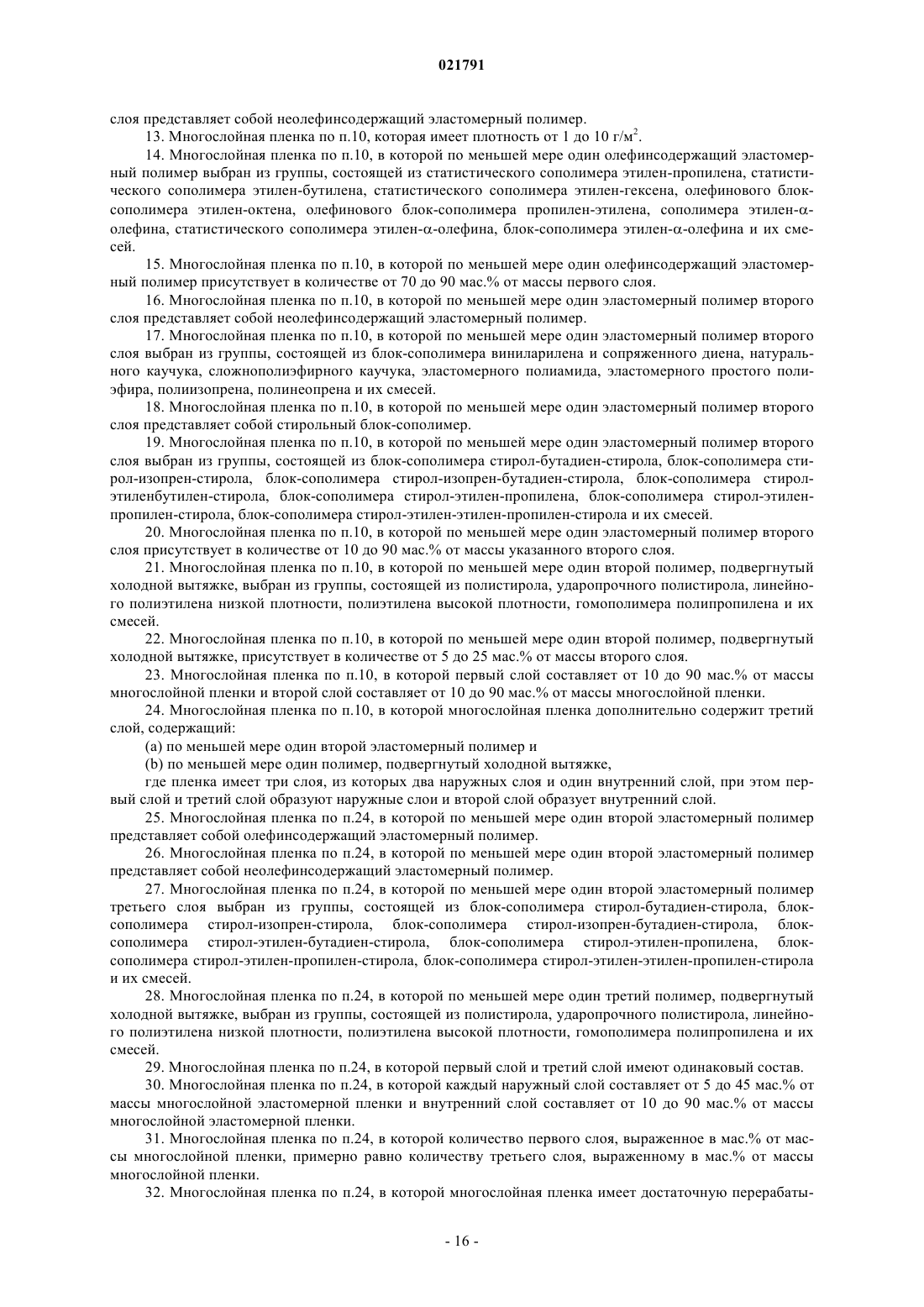

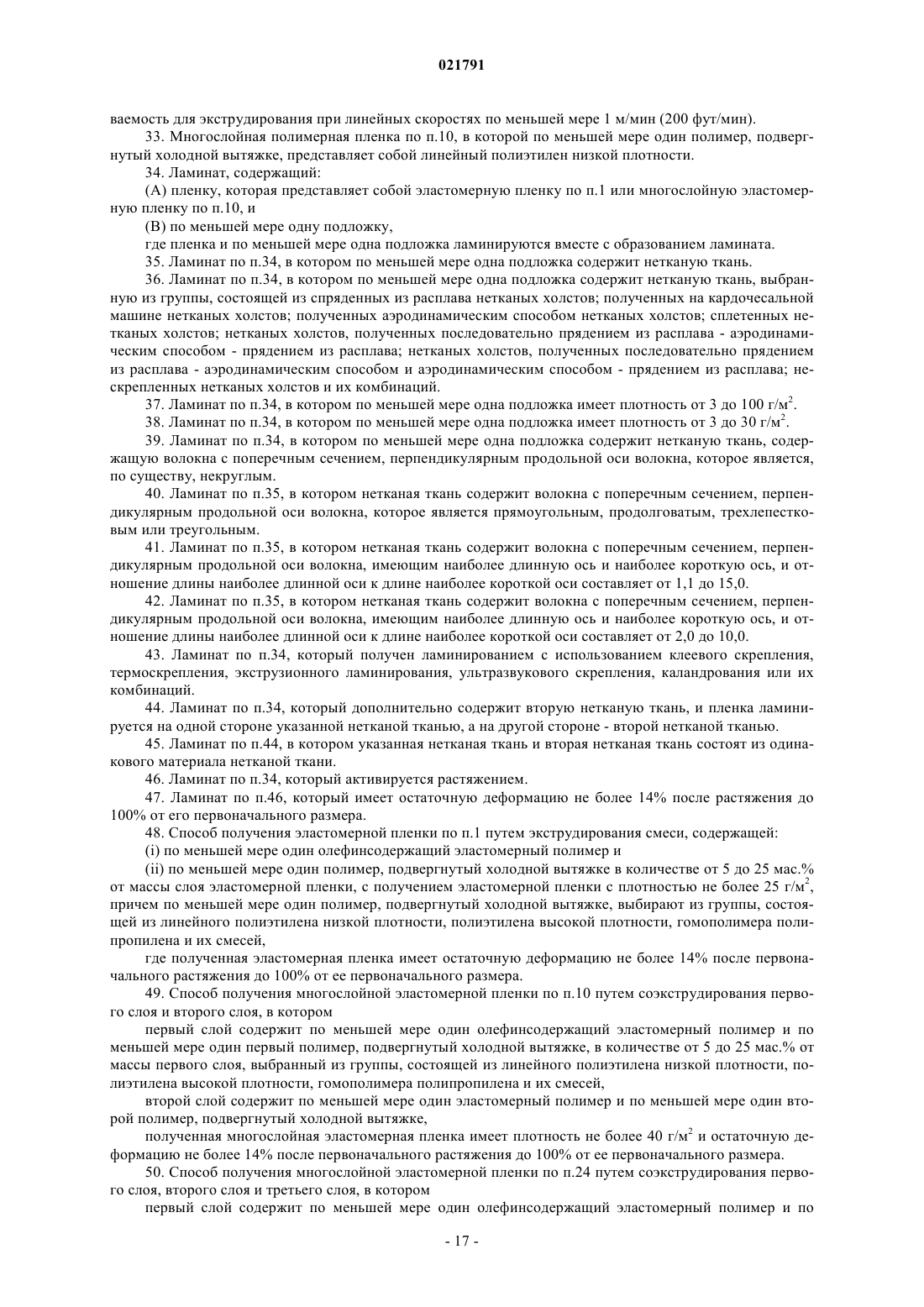

49. Способ получения многослойной эластомерной пленки по п.10 путем соэкструдирования первого слоя и второго слоя, в котором

первый слой содержит по меньшей мере один олефинсодержащий эластомерный полимер и по меньшей мере один первый полимер, подвергнутый холодной вытяжке, в количестве от 5 до 25 мас.% от массы первого слоя, выбранный из группы, состоящей из линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей,

второй слой содержит по меньшей мере один эластомерный полимер и по меньшей мере один второй полимер, подвергнутый холодной вытяжке,

полученная многослойная эластомерная пленка имеет плотность не более 40 г/м2 и остаточную деформацию не более 14% после первоначального растяжения до 100% от ее первоначального размера.

50. Способ получения многослойной эластомерной пленки по п.24 путем соэкструдирования первого слоя, второго слоя и третьего слоя, в котором

первый слой содержит по меньшей мере один олефинсодержащий эластомерный полимер и по меньшей мере один первый полимер, подвергнутый холодной вытяжке, в количестве от 5 до 25 мас.% от массы первого слоя, выбранный из группы, состоящей из линейного полиэтилена низкой плотности, полиэтилена высокой плотности, гомополимера полипропилена и их смесей,

второй слой содержит по меньшей мере один эластомерный полимер и по меньшей мере один второй полимер, подвергнутый холодной вытяжке,

третий слой содержит по меньшей мере один второй эластомерный полимер и по меньшей мере один третий полимер, подвергнутый холодной вытяжке,

полученная многослойная эластомерная пленка имеет три слоя, из которых два наружных слоя и один внутренний слой,

при этом первый слой и третий слой образуют наружные слои,

второй слой образует внутренний слой,

полученная многослойная эластомерная пленка имеет плотность не более 40 г/м2 и остаточную деформацию не более 14% после первоначального растяжения до 100% от ее первоначального размера.

51. Способ по любому из пп.48-50, в котором экструзию осуществляют при линейных скоростях по меньшей мере 1 м/мин (200 фут/мин).

52. Способ получения ламината по п.34 путем ламинирования пленки по п.1 или 10 по меньшей мере на одну подложку.

53. Способ по п.52, в котором ламинирование осуществляют с использованием клеевого скрепления, термоскрепления, экструзионного ламинирования, ультразвукового скрепления, каландрования или их комбинаций.

54. Способ по п.52, в котором дополнительно осуществляют активацию ламината растяжением.

55. Способ по любому из пп.48-50, в котором по меньшей мере один полимер, подвергнутый холодной вытяжке, представляет собой линейный полиэтилен низкой плотности.

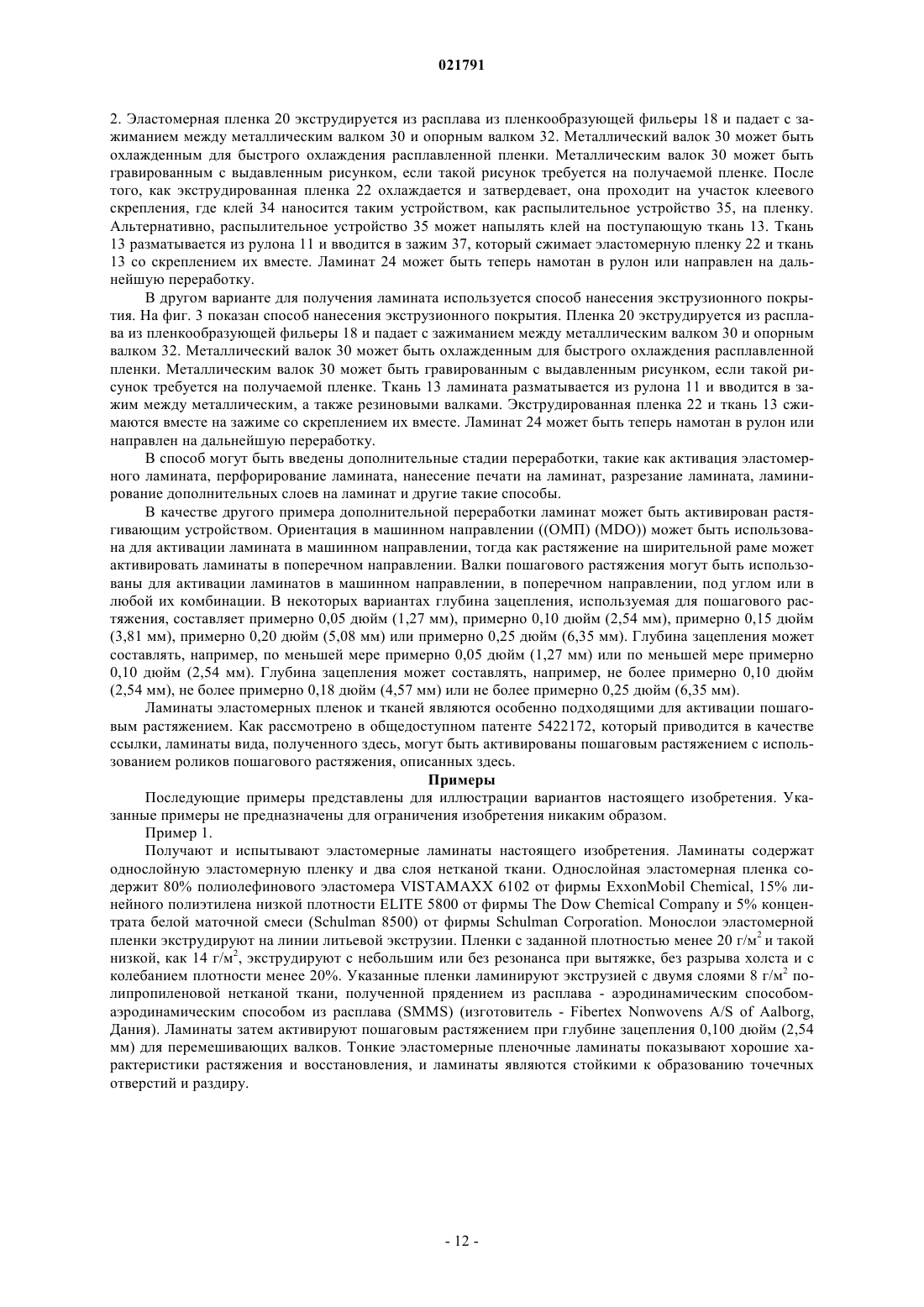

Текст