Эластомерная смесь, содержащая диеновый эластомер, модифицированный аминоалкоксисилановой группой, резиновая композиция и способы их получения

Номер патента: 20173

Опубликовано: 30.09.2014

Авторы: Де Ландтшеер Стефани, Барботен Фанни, Шабош Филипп, Зеебот Николя, Фавро Жан-Мишель

Формула / Реферат

1. Эластомерная смесь, полученная в результате модификации диенового эластомера модифицирующим агентом, вводящим в состав эластомерной цепи алкоксисилановую группу, несущую третичную или вторичную функциональную аминогруппу, отличающаяся тем, что эластомерная смесь содержит более 50% диенового эластомера, модифицированного алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу, связанную с диеновым эластомером через атом кремния.

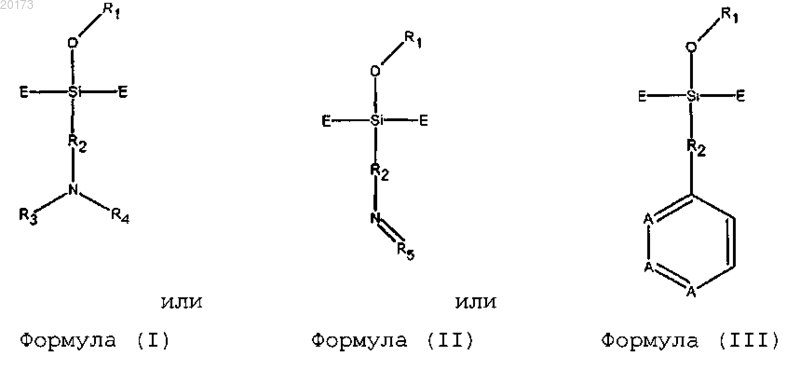

2. Эластомерная смесь по п.1, отличающаяся тем, что диеновый эластомер, модифицированный алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу, связанную с диеновым эластомером через атом кремния, соответствует одной из следующих формул (I)-(III):

в которых Е означает диеновый эластомер;

R1 означает линейный или разветвленный C1-С10-алкильный, С5-С18-циклоалкильный, С6-С18-арильный или С7-С18-аралкильный радикал;

R2 представляет собой линейный или разветвленный двухвалентный C1-С10-алкильный, С6-С18-арильный или C7-C18-аралкильный углеводородный радикал;

в формуле (I) R3 и R4, одинаковые или различные, представляют собой атом водорода или C1-С10-алкильный радикал, причем, если один из R3 и R4 представляет собой атом водорода, другой из них не является таковым, либо R3 и R4 совместно с атомом азота, с которым они связаны, образуют гетероцикл, содержащий один атом азота и по меньшей мере один атом углерода;

в формуле (II) R5 представляет собой линейный или разветвленный C1-С10-алкилиденовый радикал;

в формуле (III) А независимо друг от друга означают атом азота или атом углерода, причем по меньшей мере один из А означает атом азота.

3. Эластомерная смесь по п.2, отличающаяся тем, что в формулах (I)-(III) R1 представляет собой метильный или этильный радикал.

4. Эластомерная смесь по п.2 или 3, отличающаяся тем, что в формулах (I)-(III) R2 представляет собой радикал пропан-1,3-диил.

5. Эластомерная смесь по любому из пп.2-4, отличающаяся тем, что диеновый эластомер, модифицированный алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу, связанную с диеновым эластомером через атом кремния, соответствует формуле (I), в которой R3 и R4, одинаковые или различные, представляют собой метильный или этильный радикал.

6. Эластомерная смесь по любому из пп.2-4, отличающаяся тем, что диеновый эластомер, модифицированный алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу, связанную с диеновым эластомером через атом кремния, соответствует формуле (II), в которой R5 представляет собой линейный или разветвленный С4-С6-алкилиденовый радикал.

7. Эластомерная смесь по п.6, отличающаяся тем, что диеновый эластомер, модифицированный алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу, связанную с диеновым эластомером через атом кремния, соответствует формуле (II), в которой R5 представляет собой 3-(1,3-диметилбутилиден).

8. Эластомерная смесь по любому из пп.2-4, отличающаяся тем, что диеновый эластомер, модифицированный алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу, связанную с диеновым эластомером через атом кремния, соответствует формуле (III), в которой один из А представляет собой атом азота, расположенный в мета- или пара-положениях цикла.

9. Эластомерная смесь по любому из пп.1-8, отличающаяся тем, что модифицированный диеновый эластомер получен из сополимера бутадиена и винилароматического соединения, полученного в растворе.

10. Эластомерная смесь по любому из пп.1-9, отличающаяся тем, что она содержит по меньшей мере 75 мас.% диенового эластомера, модифицированного аминоалкоксисилановой группой, в расчете на общую массу смеси.

11. Способ получения эластомерной смеси по любому из пп.1-10, отличающийся тем, что включает:

i) получение эластомерной смеси по любому из пп.1-10 путем осуществления на первом этапе реакции одного или нескольких мономеров, при необходимости в присутствии или в отсутствие, инертного углеводородного растворителя с инициатором полимеризации;

ii) осуществление на втором этапе реакции полученного живущего диенового полимера с модифицирующим агентом, вводящим в состав эластомерной цепи алкоксисилановую группу, несущую третичную или вторичную функциональную аминогруппу, при мольном соотношении модифицирующий агент/инициатор, составляющем от 0,3 до 0,8.

12. Наполненная резиновая композиция на основе по меньшей мере одного активного наполнителя и эластомерной матрицы, содержащая по меньшей мере одну эластомерную смесь по любому из пп.1-10.

13. Резиновая композиция по п.12, отличающаяся тем, что эластомерная матрица содержит эластомерную смесь по любому из пп.1-10.

14. Резиновая композиция по п.13, отличающаяся тем, что эластомерная матрица состоит из эластомерной смеси по любому из пп.1-10.

15. Резиновая композиция по любому из предыдущих пунктов, отличающаяся тем, что активный наполнитель содержит активный органический наполнитель в количестве от 50 до 100 мас.%.

16. Резиновая композиция по п.15, отличающаяся тем, что активный органический наполнитель представляет собой сажу.

17. Резиновая композиция по любому из пп.12-14, отличающаяся тем, что упомянутый активный наполнитель содержит неорганический активный наполнитель в количестве более 50 и до 100 мас.%.

18. Резиновая композиция по п.17, отличающаяся тем, что активный неорганический наполнитель представляет собой диоксид кремния.

19. Способ получения резиновой композиции по любому из пп.12-18, отличающийся тем, что включает:

i) получение эластомерной смеси по любому из пп.1-10 путем осуществления на первом этапе реакции одного или нескольких мономеров, при необходимости в присутствии или в отсутствие, инертного углеводородного растворителя с инициатором полимеризации и на втором этапе реакции полученного живущего диенового полимера с модифицирующим агентом при мольном соотношении модифицирующий агент/инициатор, составляющем от 0,4 до 0,6, с получением диенового эластомера, модифицированного алкоксисилановой группой, несущей третичную или вторичную функциональную аминогруппу и связанную с диеновым эластомером через атом кремния;

ii) осуществление при максимальной температуре между 130 и 200°С первого этапа термомеханического перемешивания композиции, содержащей модифицированный диеновый эластомер, имеющий алкоксисилановую группу, несущую третичную или вторичную функциональную аминогруппу, в середине цепи, и активный наполнитель в отсутствие сшивающей системы;

iii) осуществление при температуре, меньшей максимальной температуры этапа (ii), второго этапа механического перемешивания, в ходе которого осуществляют введение сшивающей системы.

20. Шинный протектор, отличающийся тем, что содержит способную к сшиванию или сшитую резиновую композицию по любому из пп.12-18.

21. Шинный протектор по п.20, отличающийся тем, что состоит из способной к сшиванию или сшитой резиновой композиции.

22. Шина, отличающаяся тем, что содержит протектор по п.20 или 21.

Текст