Способ получения катализатора с кремнеземным носителем и способ производства ненасыщенной карбоновой кислоты или ненасыщенного нитрила

Формула / Реферат

1. Способ получения катализатора, нанесенного на кремнезем, содержащего Mo, V, Nb и компонент X, выбираемый из Sb и/или Те, который используют в парофазном каталитическом окислении или аммоксидировании пропана, включающий стадии:

(I) приготовления раствора сырьевой смеси путем смешивания Мо, V, Nb, компонента X, золя кремниевой кислоты и воды;

(II) получения сухого порошка путем высушивания раствора сырьевой смеси и

(III) получения катализатора, нанесенного на кремнезем, путем прокаливания сухого порошка,

причем золь кремниевой кислоты содержит 10-270 мас.ч. на миллион нитрат-ионов, исходя из содержания SiO2.

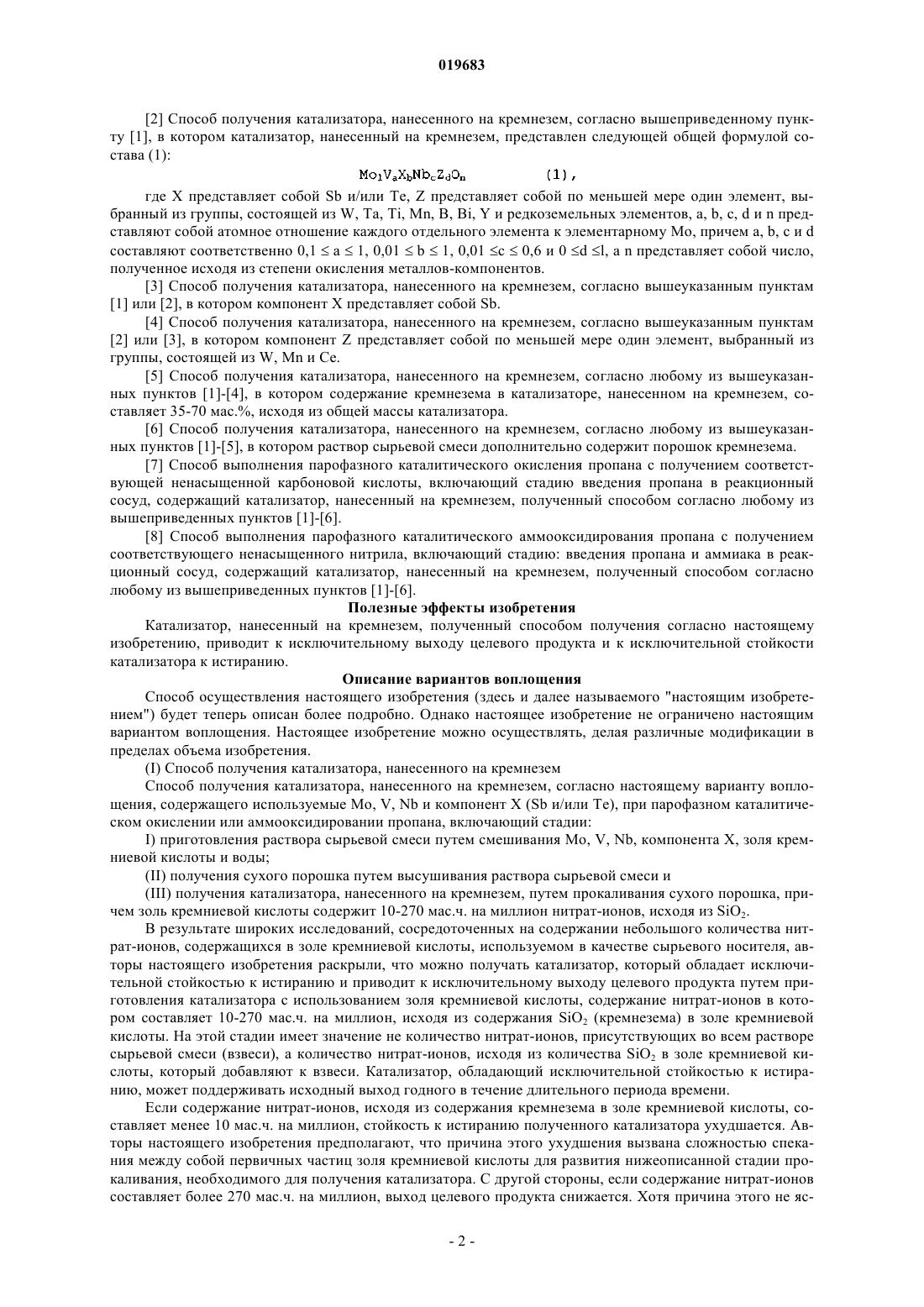

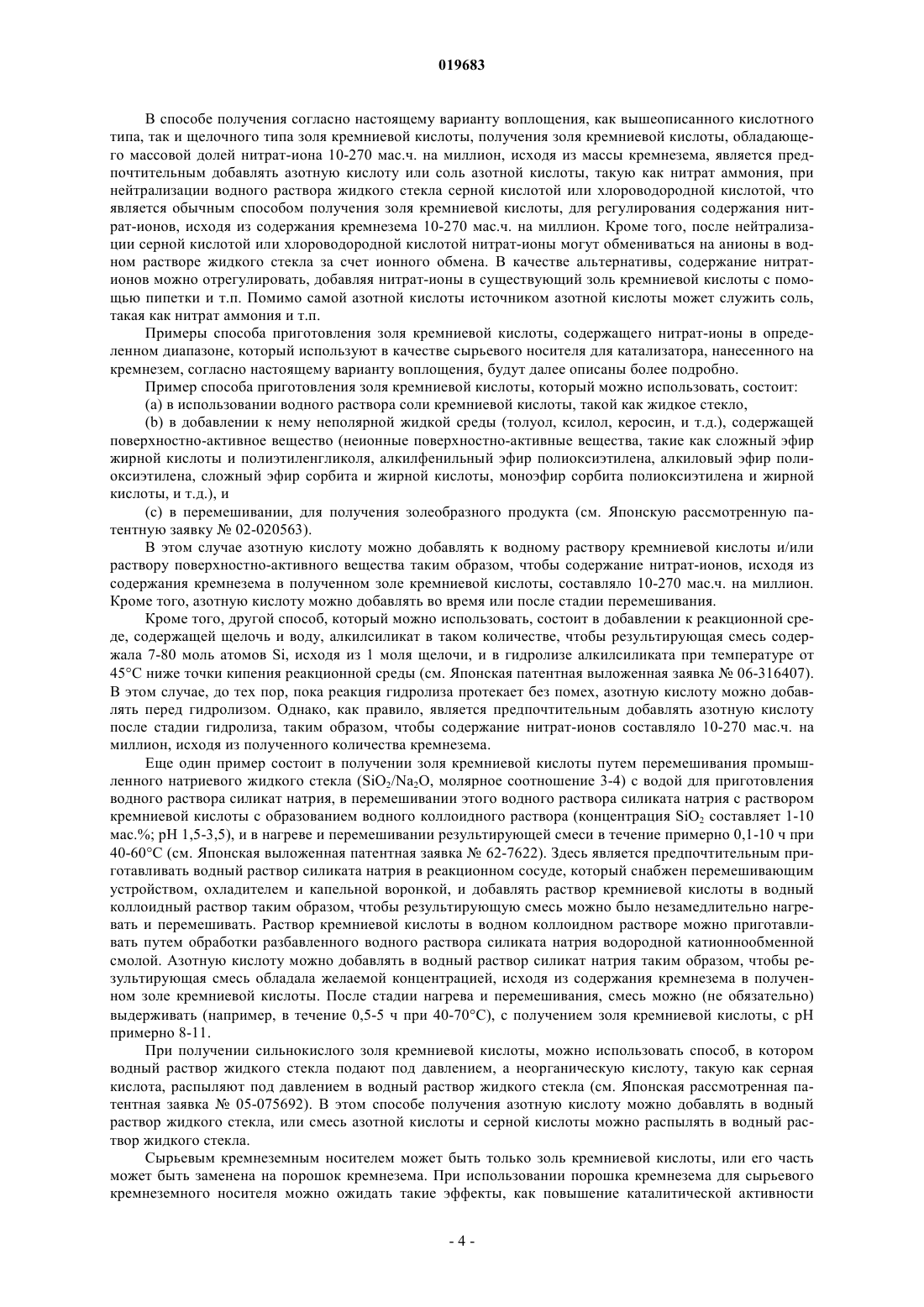

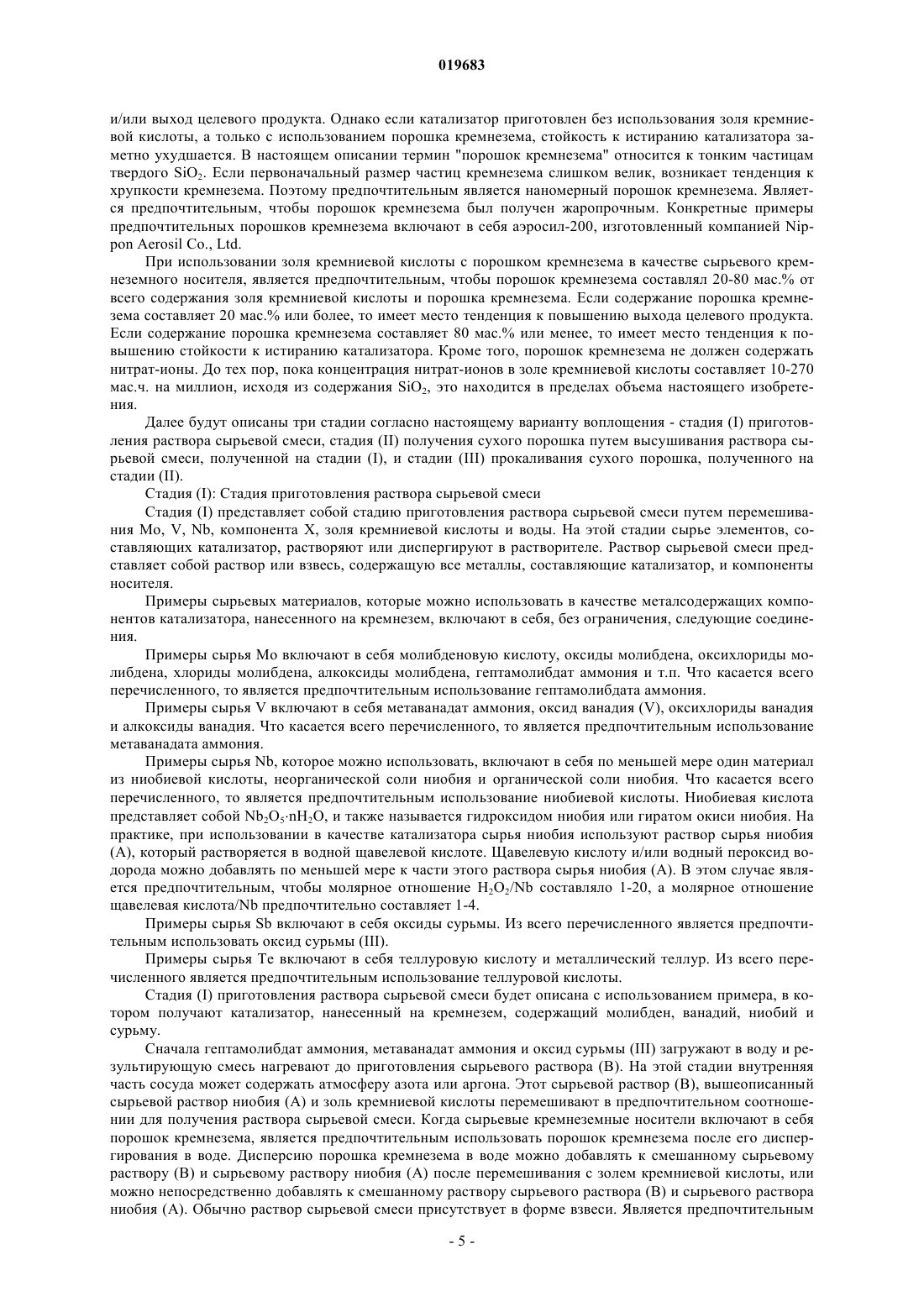

2. Способ получения катализатора, нанесенного на кремнезем, согласно п.1, в котором катализатор, нанесенный на кремнезем, представлен следующей общей формулой состава (1):

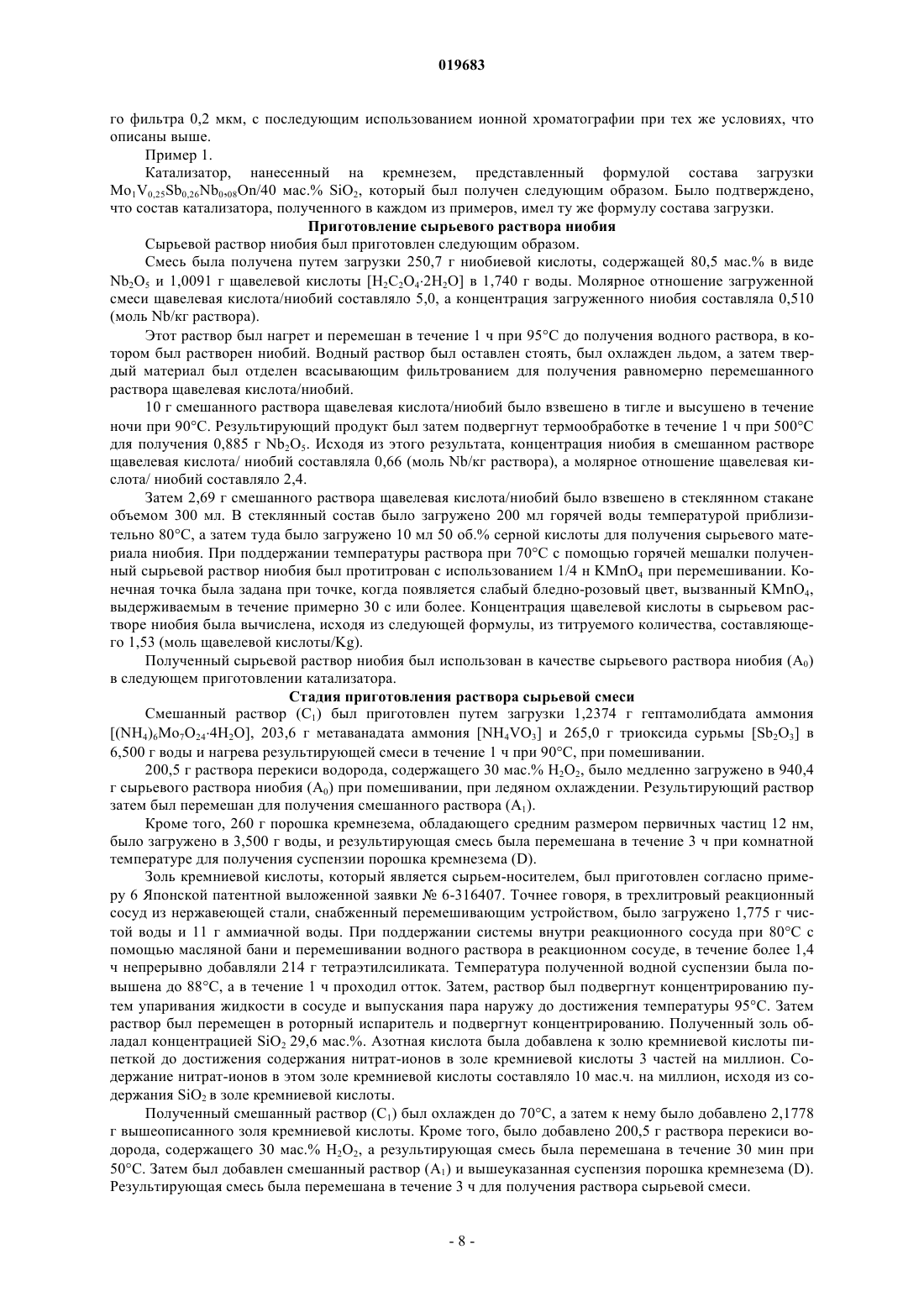

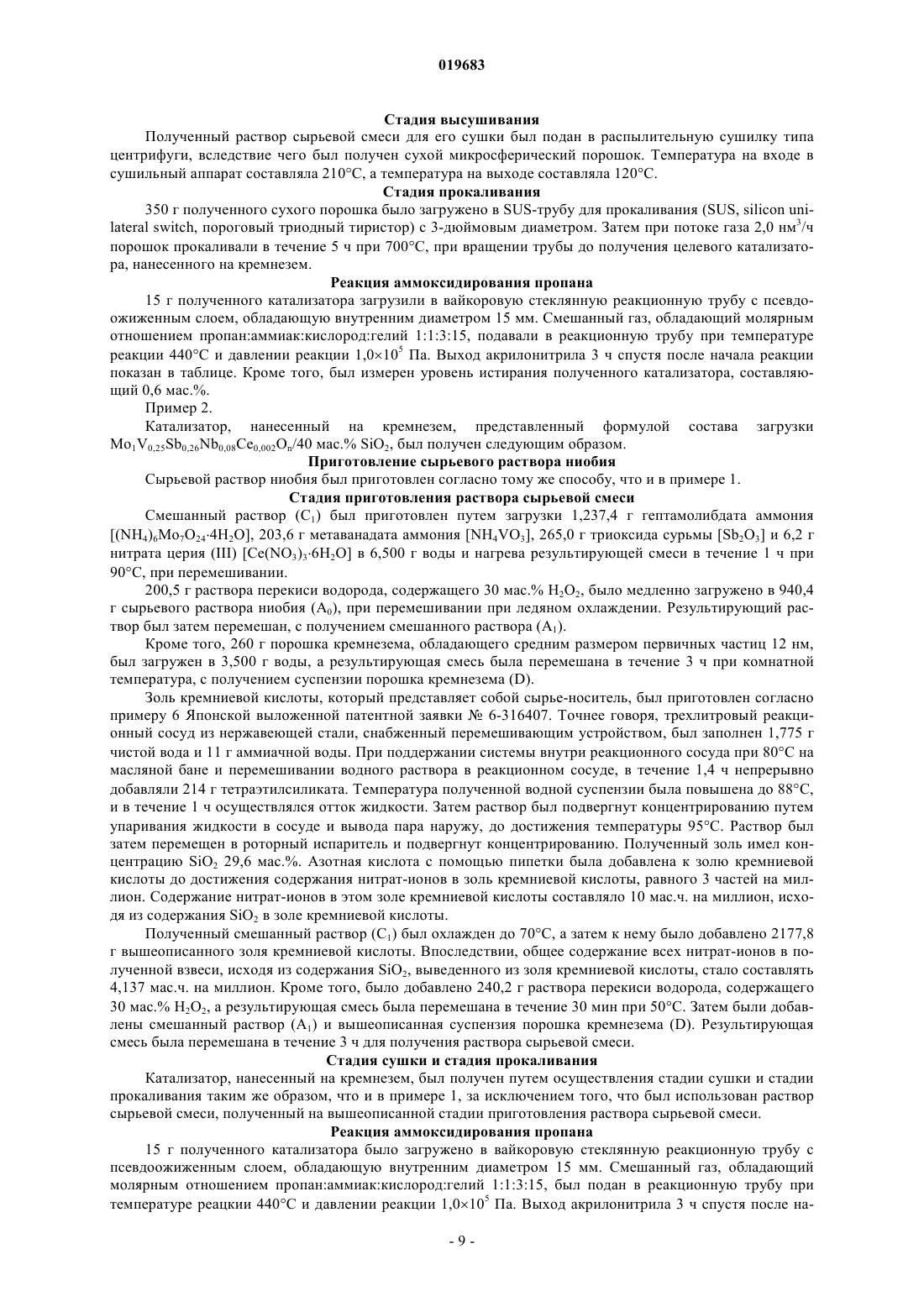

где X представляет собой Sb и/или Те, Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Та, Ti, Mn, В, Bi, Y и редкоземельных элементов, а, b, с, d и n представляют собой атомное отношение каждого отдельного элемента к элементарному Мо, причем а, b, с и d составляют соответственно 0,1 ≤а ≤1, 0,01 ≤b ≤1, 0,01 ≤с ≤0,6 и 0 ≤d ≤l, a n представляет собой число, определяемое исходя из степени окисления металлических компонентов.

3. Способ получения катализатора, нанесенного на кремнезем, согласно п.1 или 2, в котором компонент X представляет собой Sb.

4. Способ получения катализатора, нанесенного на кремнезем, согласно п.2 или 3, в котором компонент Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Mn и Се.

5. Способ получения катализатора, нанесенного на кремнезем, согласно любому из пп.1-4, в котором содержание кремнезема в катализаторе, нанесенном на кремнезем, составляет 35-70 мас.%, исходя из общей массы катализатора.

6. Способ получения катализатора, нанесенного на кремнезем, согласно любому из пп.1-5, в котором раствор сырьевой смеси дополнительно содержит порошок кремнезема.

7. Способ парофазного каталитического окисления пропана с получением соответствующей ненасыщенной карбоновой кислоты, включающий стадию введения пропана в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом согласно любому из пп.1-6.

8. Способ парофазного каталитического аммоксидирования пропана с получением соответствующего ненасыщенного нитрила, включающий стадию введения пропана и аммиака в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом согласно любому из пп.1-6.

Текст

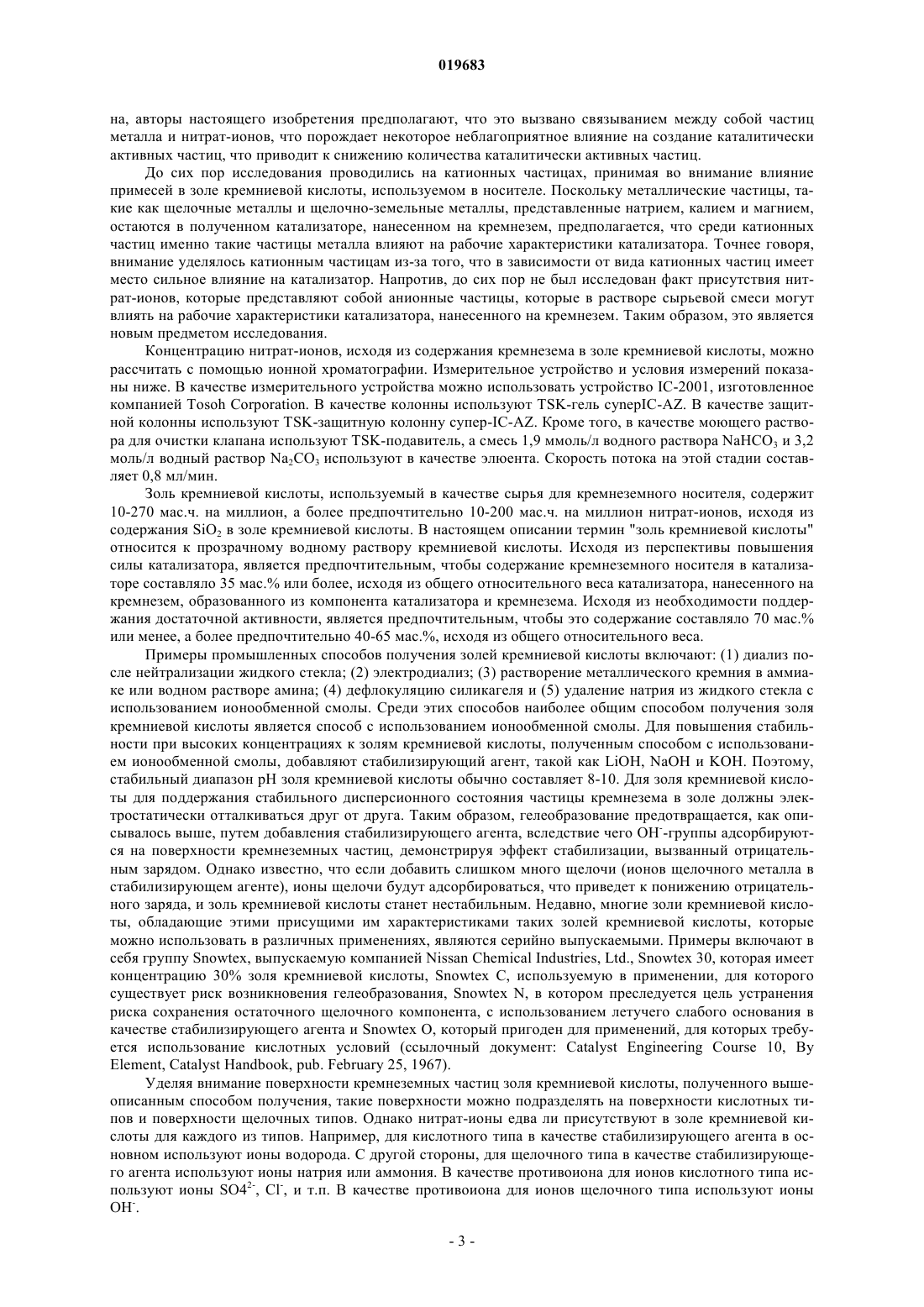

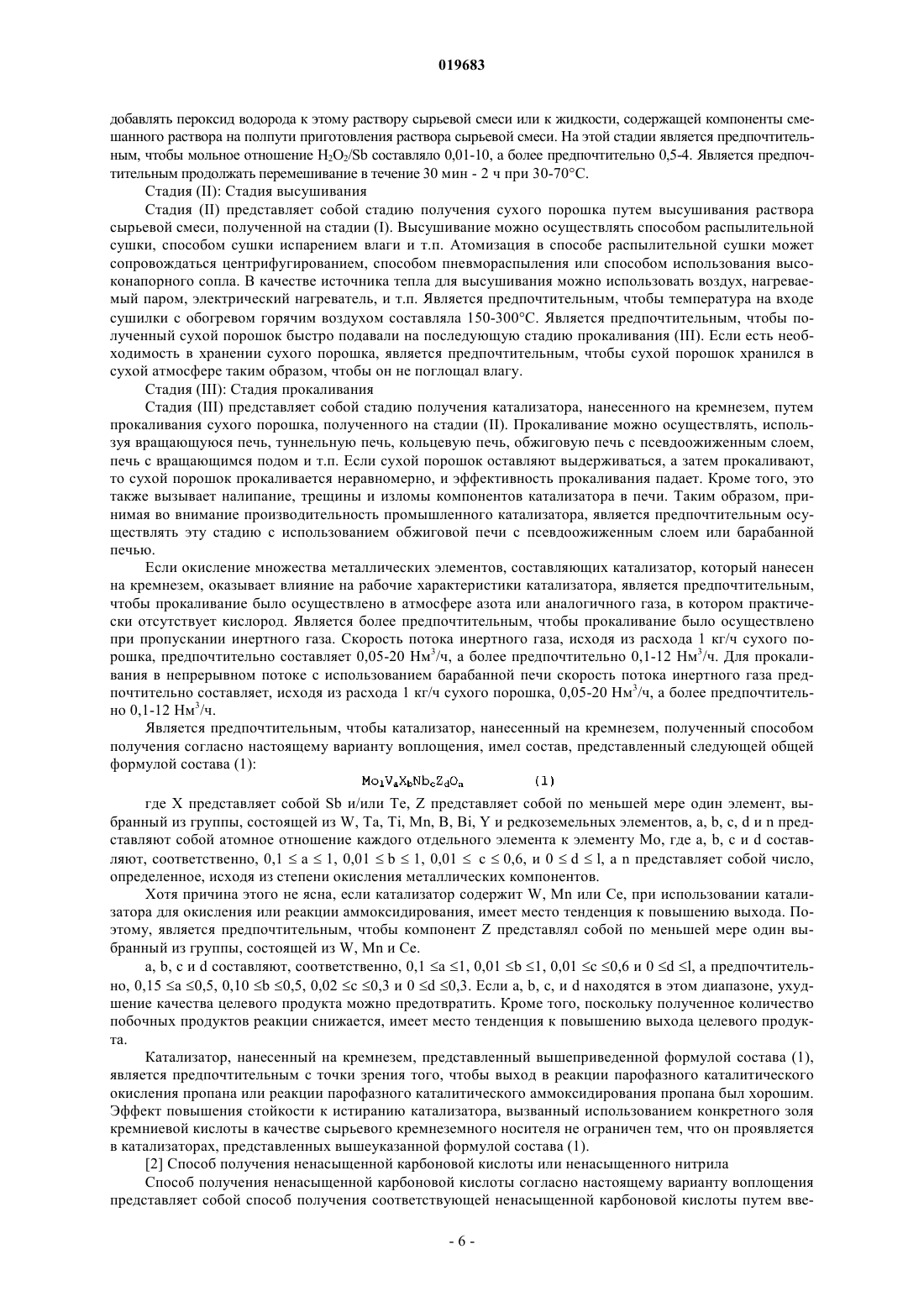

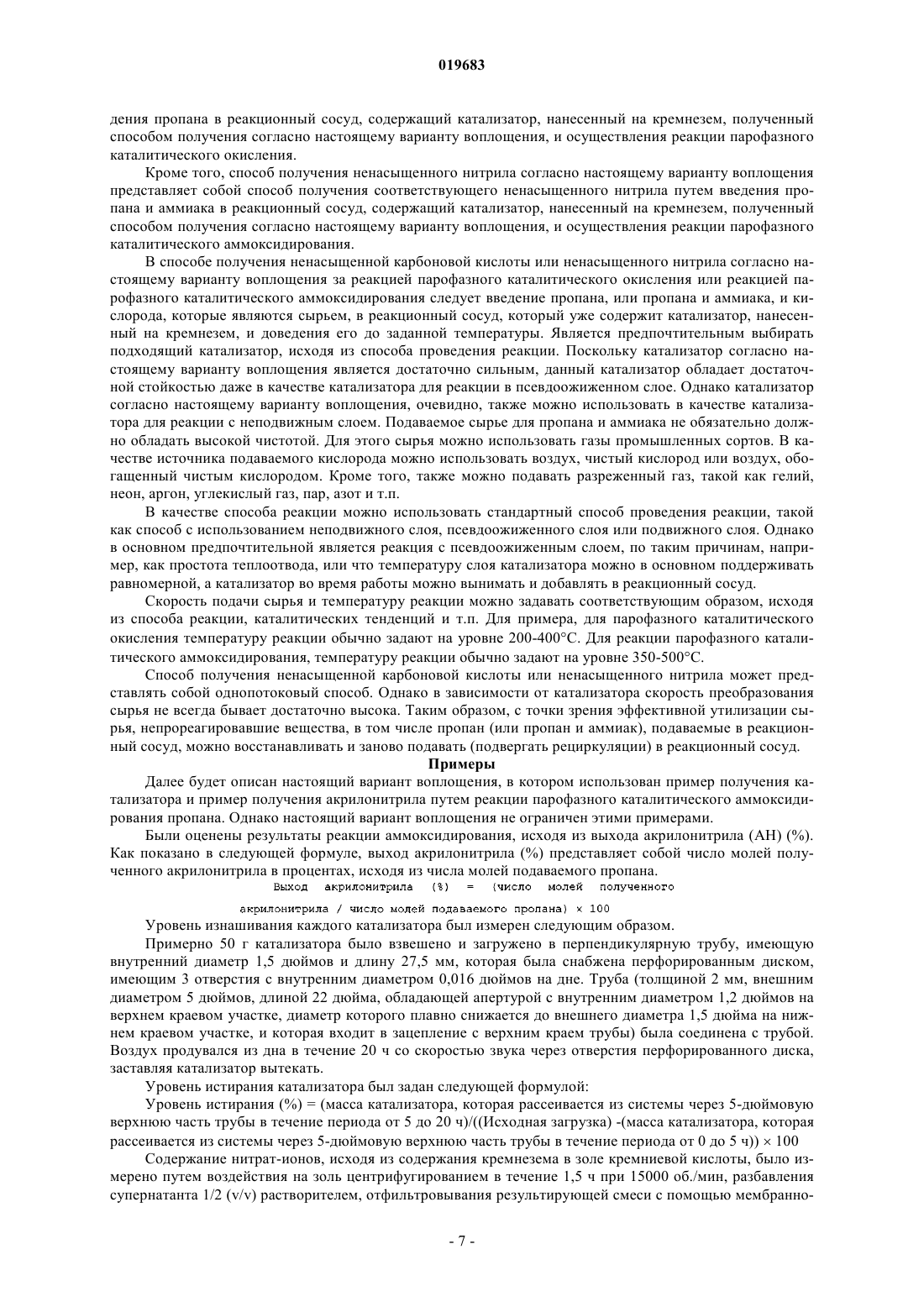

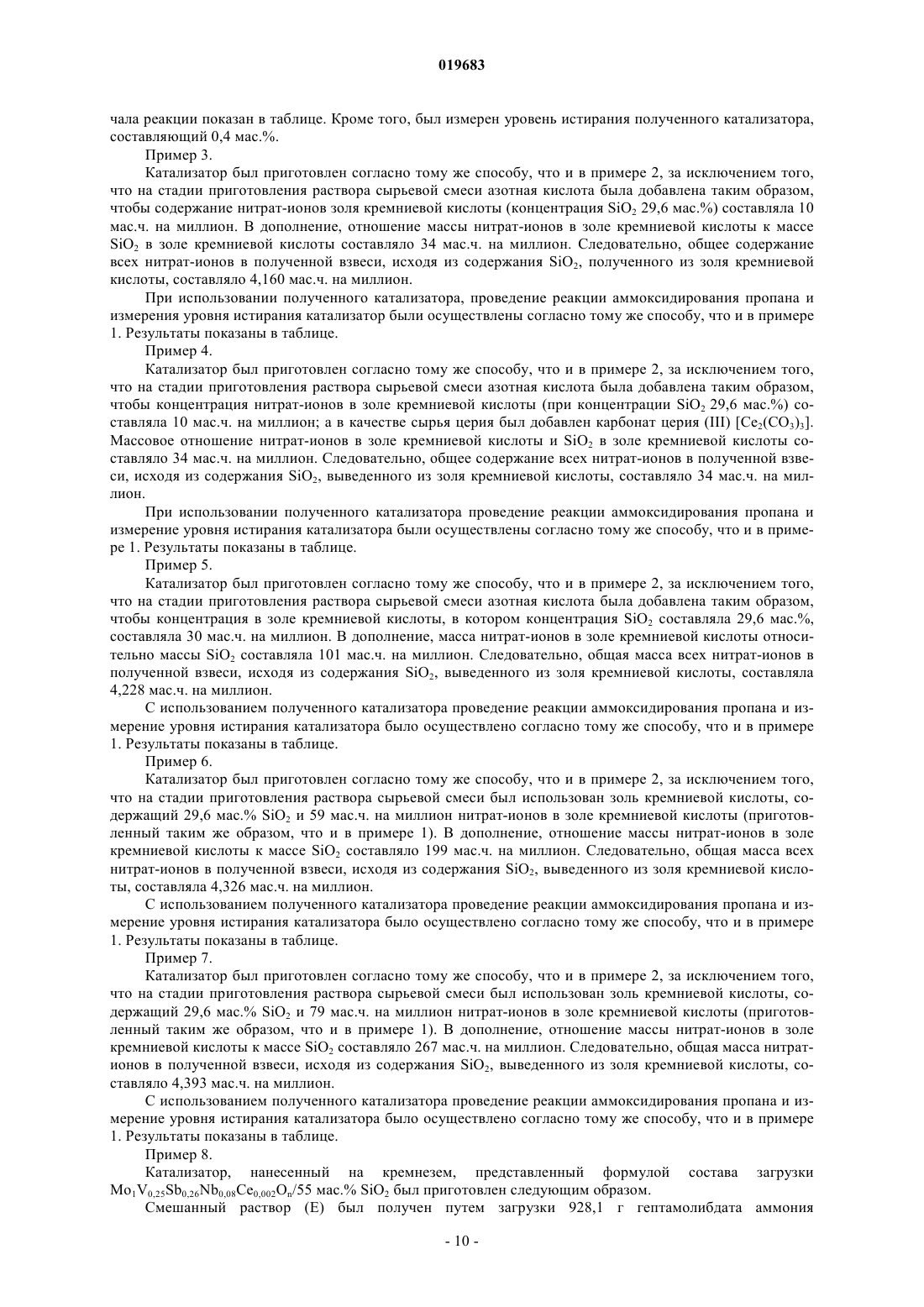

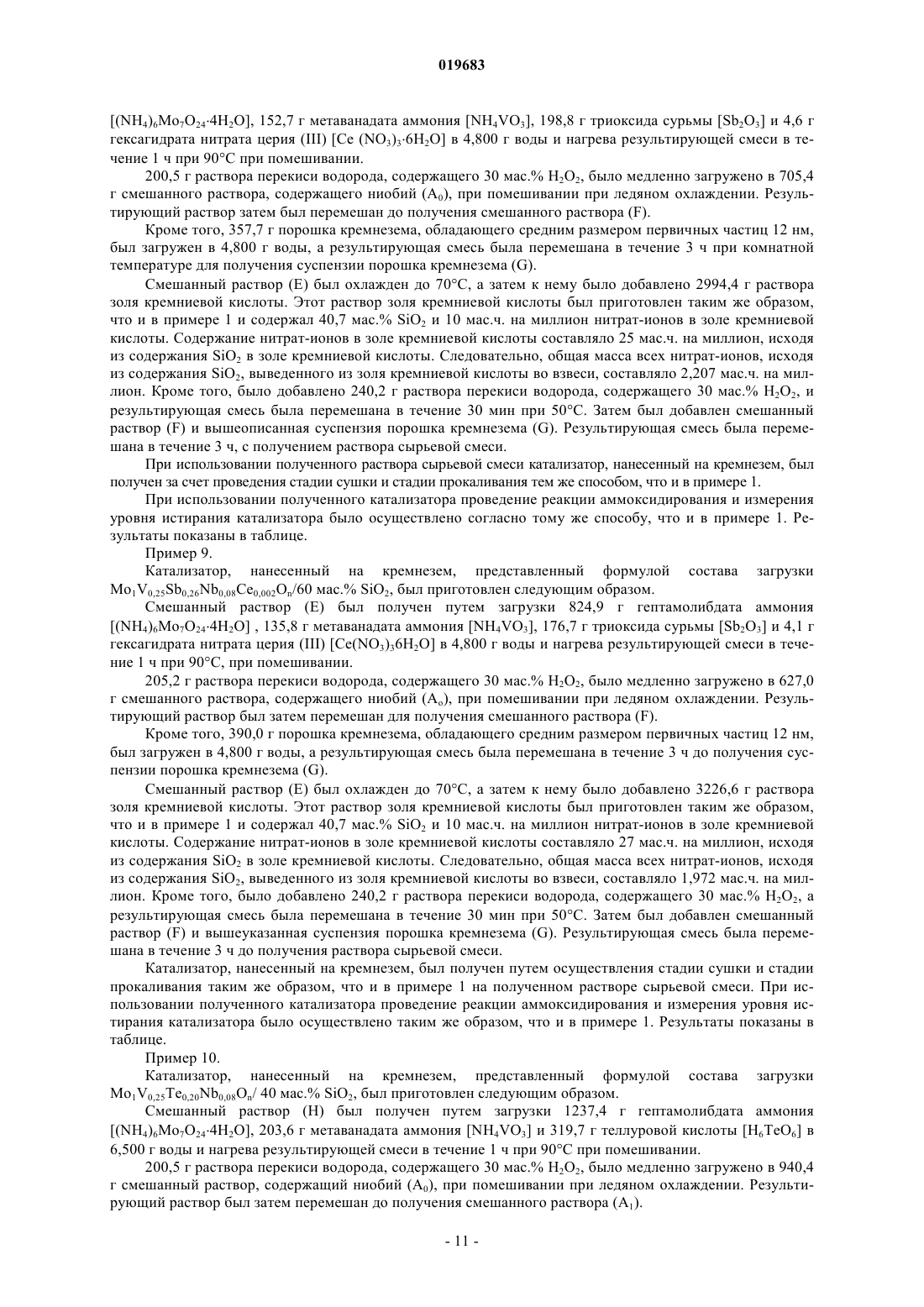

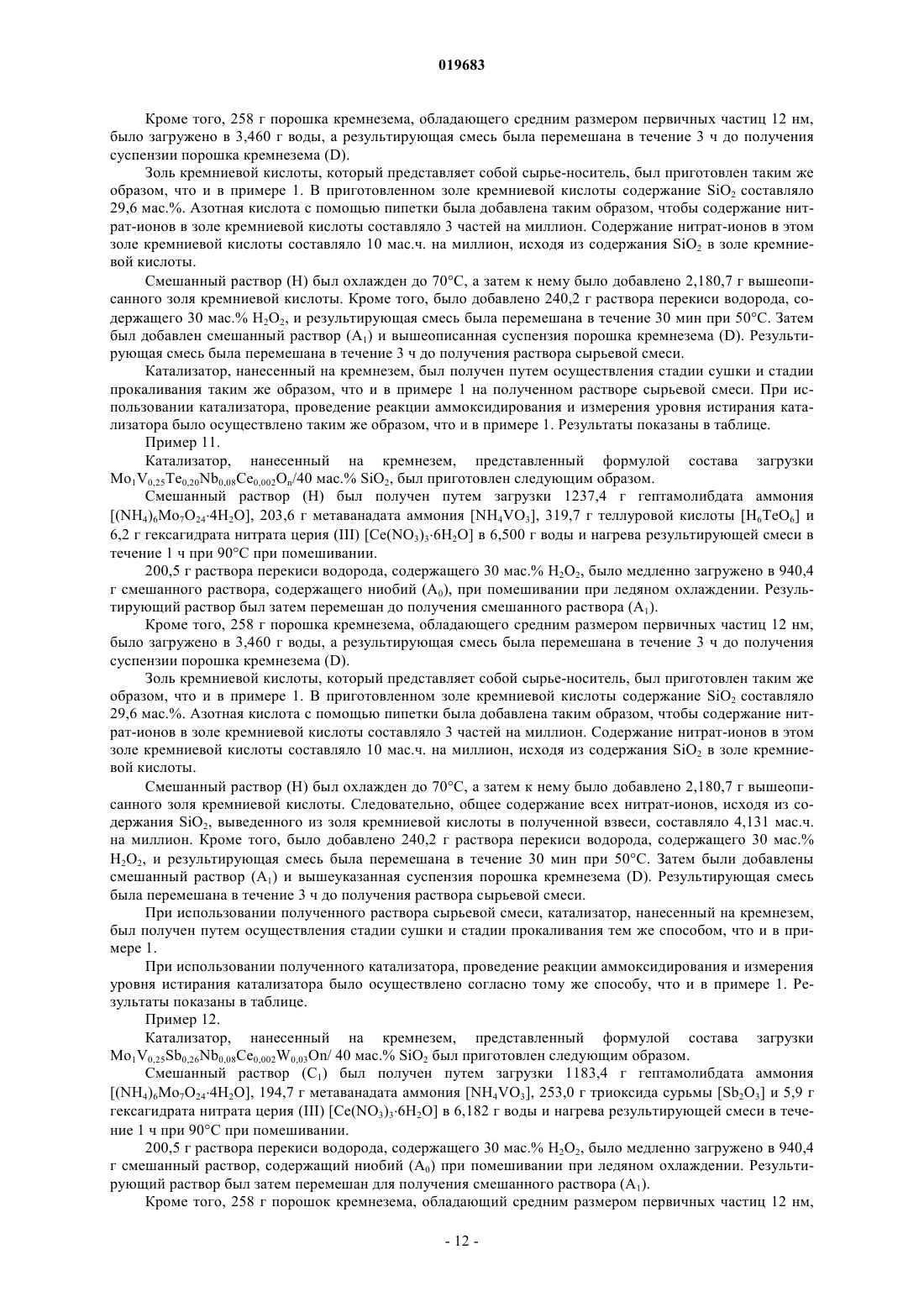

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА С КРЕМНЕЗЕМНЫМ НОСИТЕЛЕМ И СПОСОБ ПРОИЗВОДСТВА НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЛИ НЕНАСЫЩЕННОГО НИТРИЛА Настоящее изобретение относится к получению катализатора, нанесенного на кремнезем,обладающего превосходным выходом целевого продукта и превосходной стойкостью катализатора к истиранию. Способ получения катализатора, нанесенного на кремнезем, включающий в себяMo, V, Nb и компонент X (Sb и/или Те), используемого в парофазном каталитическом окислении или аммоксидировании пропана, включающий стадии: (I) приготовления раствора сырьевой смеси путем смешивания Mo, V, Nb, компонента X, золя кремниевой кислоты и воды; (II) получения сухого порошка путем высушивания раствора сырьевой смеси и (III) получения катализатора,нанесенного на кремнезем, путем прокаливания сухого порошка, причем золь кремниевой кислоты содержит 10-270 мас.ч. на миллион нитрат-ионов, исходя из содержания SiO2.(71)(73) Заявитель и патентовладелец: АСАХИ КАСЕИ КЕМИКАЛЗ КОРПОРЕЙШН (JP) Область техники, к которой относится изобретение Настоящее изобретение относится к способу получения катализатора с кремнеземным носителем,который используют для каталитического окисления в паровой фазе или аммоксидирования пропана. Уровень техники Известно, что ненасыщенную карбоновую кислоту или ненасыщенный нитрил можно синтезировать путем реакции каталитического окисления в паровой фазе или окисления в аммиачной среде (или аммооксидирования), с использованием алкана в качестве исходного сырья. В качестве катализатора для реакции парофазного каталитического окисления или аммооксидирования используют оксид композитного металла, содержащий Мо, V и Те или содержащий Мо, V и Nb. Поскольку выход целевой ненасыщенной карбоновой кислоты или ненасыщенного нитрила связан непосредственно с составом оксида композитного металла, ранее были исследованы различные составы. С другой стороны, также известно, что носитель, на который нанесен оксид композитного металла,а также физические и химические свойства всего катализатора оказывают влияние, и не маленькое, на рабочие характеристики катализатора. Следовательно, по этому вопросу также проводились исследования. Патентная литература 1 описывает в качестве катализатора для реакции парофазного каталитического окисления или реакции парофазного каталитического аммооксидирования пропана или изобутана катализатор, на который нанесен оксид композитного металла, содержащий Мо, V, Nb и В, нанесенные на кремнезем, который имеет содержание SiO2 от 20 до 60 мас.%, исходя из общей массы оксида и кремнезема. Патентная литература 2 описывает катализатор, нанесенный на кремнезем, который используют при получении ненасыщенного нитрила путем парофазной реакции каталитического аммооксидирования пропана или изобутана, или используют при получении ненасыщенной карбоновой кислоты путем парофазной реакции каталитического окисления. Желаемый катализатор, нанесенный на кремнезем, имеет определенный состав металлического компонента, содержание кремнезема и объем пор. Список цитируемых материалов Патентная литература[Патентная литература 1] Японская выложенная патентная заявка 2001-276618[Патентная литература 2] Японская выложенная патентная заявка 2002-219362 Сущность изобретения Техническая задача В результате изменений, связанных с количеством носителя или типа катализатора, когда каталитически активные участки обладают формальной связанностью, можно ожидать улучшений, оказывающих влияние на рабочие характеристики катализатора, которые относятся к носителю. Следовательно, такие усовершенствования следует рассматривать в качестве эффективной технологии. Таким образом, авторы настоящего изобретения провели исследования рабочих характеристик катализатора, которые были сфокусированы на золе кремниевой кислоты, который является носителем, и на различных катионах и анионах, входящих в состав золя кремниевой кислоты. В результате, хотя определенная причинноследственная связь и не стала ясной, авторы настоящего изобретения раскрыли, что агрегатное состояние золя кремниевой кислоты, используемого в качестве носителя, оказывает некоторое влияние на стойкость к истиранию полученного катализатора и на выход катализатора. Решение проблемы В результате продолжительного обширного исследования, основанного на вышеописанной перспективе, авторы настоящего изобретения раскрыли, что агрегатное состояние золя кремниевой кислоты можно надлежащим образом контролировать, регулируя в определенном диапазоне концентрацию нитрат-ионов в золе кремниевой кислоты, который является сырьевым материалом кремнезема. Кроме того,авторы настоящего изобретения раскрыли, что, используя такой золь кремниевой кислоты в качестве сырьевого носителя, можно добиться хорошего выхода в реакции окисления пропана и реакции аммооксидирования, и что можно получить катализатор, нанесенный на кремнезем, обладающий превосходной стойкостью к истиранию, что, таким образом, приводит к достижению целей настоящего изобретения. В частности, настоящее изобретение представляет собой способ получения катализатора, нанесенного на кремнезем, как описано ниже, и способ получения ненасыщенной карбоновой кислоты или ненасыщенного нитрила, с использованием этого катализатора, нанесенного на кремнезем.[1] Способ получения катализатора, нанесенного на кремнезем, содержащего Mo, V, Nb и компонент X (Sb и/или Те), используемого в парофазном каталитическом окислении или аммооксидировании пропана, включающий стадии:(I) приготовления раствора сырьевой смеси путем смешивания Mo, V, Nb, компонента X, золя кремниевой кислоты и воды;(II) получения сухого порошка путем высушивания раствора сырьевой смеси и(III) получения катализатора, нанесенного на кремнезем, путем прокаливания сухого порошка, причем золь кремниевой кислоты содержит 10-270 мас.ч. на миллион (wt ppm) нитрат-ионов, исходя из содержания SiO2.[2] Способ получения катализатора, нанесенного на кремнезем, согласно вышеприведенному пункту [1], в котором катализатор, нанесенный на кремнезем, представлен следующей общей формулой состава (1): где X представляет собой Sb и/или Те, Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Та, Ti, Mn, В, Bi, Y и редкоземельных элементов, а, b, с, d и n представляют собой атомное отношение каждого отдельного элемента к элементарному Мо, причем а, b, с и d составляют соответственно 0,1 а 1, 0,01b1, 0,01 с 0,6 и 0 d l, a n представляет собой число,полученное исходя из степени окисления металлов-компонентов.[2] или [3], в котором компонент Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Mn и Се.[5] Способ получения катализатора, нанесенного на кремнезем, согласно любому из вышеуказанных пунктов [1]-[4], в котором содержание кремнезема в катализаторе, нанесенном на кремнезем, составляет 35-70 мас.%, исходя из общей массы катализатора.[6] Способ получения катализатора, нанесенного на кремнезем, согласно любому из вышеуказанных пунктов [1]-[5], в котором раствор сырьевой смеси дополнительно содержит порошок кремнезема.[7] Способ выполнения парофазного каталитического окисления пропана с получением соответствующей ненасыщенной карбоновой кислоты, включающий стадию введения пропана в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом согласно любому из вышеприведенных пунктов [1]-[6].[8] Способ выполнения парофазного каталитического аммооксидирования пропана с получением соответствующего ненасыщенного нитрила, включающий стадию: введения пропана и аммиака в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом согласно любому из вышеприведенных пунктов [1]-[6]. Полезные эффекты изобретения Катализатор, нанесенный на кремнезем, полученный способом получения согласно настоящему изобретению, приводит к исключительному выходу целевого продукта и к исключительной стойкости катализатора к истиранию. Описание вариантов воплощения Способ осуществления настоящего изобретения (здесь и далее называемого "настоящим изобретением") будет теперь описан более подробно. Однако настоящее изобретение не ограничено настоящим вариантом воплощения. Настоящее изобретение можно осуществлять, делая различные модификации в пределах объема изобретения.(I) Способ получения катализатора, нанесенного на кремнезем Способ получения катализатора, нанесенного на кремнезем, согласно настоящему варианту воплощения, содержащего используемые Mo, V, Nb и компонент X (Sb и/или Те), при парофазном каталитическом окислении или аммооксидировании пропана, включающий стадии:I) приготовления раствора сырьевой смеси путем смешивания Mo, V, Nb, компонента X, золя кремниевой кислоты и воды;(II) получения сухого порошка путем высушивания раствора сырьевой смеси и(III) получения катализатора, нанесенного на кремнезем, путем прокаливания сухого порошка, причем золь кремниевой кислоты содержит 10-270 мас.ч. на миллион нитрат-ионов, исходя из SiO2. В результате широких исследований, сосредоточенных на содержании небольшого количества нитрат-ионов, содержащихся в золе кремниевой кислоты, используемом в качестве сырьевого носителя, авторы настоящего изобретения раскрыли, что можно получать катализатор, который обладает исключительной стойкостью к истиранию и приводит к исключительному выходу целевого продукта путем приготовления катализатора с использованием золя кремниевой кислоты, содержание нитрат-ионов в котором составляет 10-270 мас.ч. на миллион, исходя из содержания SiO2 (кремнезема) в золе кремниевой кислоты. На этой стадии имеет значение не количество нитрат-ионов, присутствующих во всем растворе сырьевой смеси (взвеси), а количество нитрат-ионов, исходя из количества SiO2 в золе кремниевой кислоты, который добавляют к взвеси. Катализатор, обладающий исключительной стойкостью к истиранию, может поддерживать исходный выход годного в течение длительного периода времени. Если содержание нитрат-ионов, исходя из содержания кремнезема в золе кремниевой кислоты, составляет менее 10 мас.ч. на миллион, стойкость к истиранию полученного катализатора ухудшается. Авторы настоящего изобретения предполагают, что причина этого ухудшения вызвана сложностью спекания между собой первичных частиц золя кремниевой кислоты для развития нижеописанной стадии прокаливания, необходимого для получения катализатора. С другой стороны, если содержание нитрат-ионов составляет более 270 мас.ч. на миллион, выход целевого продукта снижается. Хотя причина этого не яс-2 019683 на, авторы настоящего изобретения предполагают, что это вызвано связыванием между собой частиц металла и нитрат-ионов, что порождает некоторое неблагоприятное влияние на создание каталитически активных частиц, что приводит к снижению количества каталитически активных частиц. До сих пор исследования проводились на катионных частицах, принимая во внимание влияние примесей в золе кремниевой кислоты, используемом в носителе. Поскольку металлические частицы, такие как щелочные металлы и щелочно-земельные металлы, представленные натрием, калием и магнием,остаются в полученном катализаторе, нанесенном на кремнезем, предполагается, что среди катионных частиц именно такие частицы металла влияют на рабочие характеристики катализатора. Точнее говоря,внимание уделялось катионным частицам из-за того, что в зависимости от вида катионных частиц имеет место сильное влияние на катализатор. Напротив, до сих пор не был исследован факт присутствия нитрат-ионов, которые представляют собой анионные частицы, которые в растворе сырьевой смеси могут влиять на рабочие характеристики катализатора, нанесенного на кремнезем. Таким образом, это является новым предметом исследования. Концентрацию нитрат-ионов, исходя из содержания кремнезема в золе кремниевой кислоты, можно рассчитать с помощью ионной хроматографии. Измерительное устройство и условия измерений показаны ниже. В качестве измерительного устройства можно использовать устройство IC-2001, изготовленное компанией Tosoh Corporation. В качестве колонны используют TSK-гель cynepIC-AZ. В качестве защитной колонны используют TSK-защитную колонну супер-IC-AZ. Кроме того, в качестве моющего раствора для очистки клапана используют TSK-подавитель, а смесь 1,9 ммоль/л водного раствора NaHCO3 и 3,2 моль/л водный раствор Na2CO3 используют в качестве элюента. Скорость потока на этой стадии составляет 0,8 мл/мин. Золь кремниевой кислоты, используемый в качестве сырья для кремнеземного носителя, содержит 10-270 мас.ч. на миллион, а более предпочтительно 10-200 мас.ч. на миллион нитрат-ионов, исходя из содержания SiO2 в золе кремниевой кислоты. В настоящем описании термин "золь кремниевой кислоты" относится к прозрачному водному раствору кремниевой кислоты. Исходя из перспективы повышения силы катализатора, является предпочтительным, чтобы содержание кремнеземного носителя в катализаторе составляло 35 мас.% или более, исходя из общего относительного веса катализатора, нанесенного на кремнезем, образованного из компонента катализатора и кремнезема. Исходя из необходимости поддержания достаточной активности, является предпочтительным, чтобы это содержание составляло 70 мас.% или менее, а более предпочтительно 40-65 мас.%, исходя из общего относительного веса. Примеры промышленных способов получения золей кремниевой кислоты включают: (1) диализ после нейтрализации жидкого стекла; (2) электродиализ; (3) растворение металлического кремния в аммиаке или водном растворе амина; (4) дефлокуляцию силикагеля и (5) удаление натрия из жидкого стекла с использованием ионообменной смолы. Среди этих способов наиболее общим способом получения золя кремниевой кислоты является способ с использованием ионообменной смолы. Для повышения стабильности при высоких концентрациях к золям кремниевой кислоты, полученным способом с использованием ионообменной смолы, добавляют стабилизирующий агент, такой как LiOH, NaOH и KOH. Поэтому,стабильный диапазон рН золя кремниевой кислоты обычно составляет 8-10. Для золя кремниевой кислоты для поддержания стабильного дисперсионного состояния частицы кремнезема в золе должны электростатически отталкиваться друг от друга. Таким образом, гелеобразование предотвращается, как описывалось выше, путем добавления стабилизирующего агента, вследствие чего ОНгруппы адсорбируются на поверхности кремнеземных частиц, демонстрируя эффект стабилизации, вызванный отрицательным зарядом. Однако известно, что если добавить слишком много щелочи (ионов щелочного металла в стабилизирующем агенте), ионы щелочи будут адсорбироваться, что приведет к понижению отрицательного заряда, и золь кремниевой кислоты станет нестабильным. Недавно, многие золи кремниевой кислоты, обладающие этими присущими им характеристиками таких золей кремниевой кислоты, которые можно использовать в различных применениях, являются серийно выпускаемыми. Примеры включают в себя группу Snowtex, выпускаемую компанией Nissan Chemical Industries, Ltd., Snowtex 30, которая имеет концентрацию 30% золя кремниевой кислоты, Snowtex С, используемую в применении, для которого существует риск возникновения гелеобразования, Snowtex N, в котором преследуется цель устранения риска сохранения остаточного щелочного компонента, с использованием летучего слабого основания в качестве стабилизирующего агента и Snowtex О, который пригоден для применений, для которых требуется использование кислотных условий (ссылочный документ: Catalyst Engineering Course 10, ByElement, Catalyst Handbook, pub. February 25, 1967). Уделяя внимание поверхности кремнеземных частиц золя кремниевой кислоты, полученного вышеописанным способом получения, такие поверхности можно подразделять на поверхности кислотных типов и поверхности щелочных типов. Однако нитрат-ионы едва ли присутствуют в золе кремниевой кислоты для каждого из типов. Например, для кислотного типа в качестве стабилизирующего агента в основном используют ионы водорода. С другой стороны, для щелочного типа в качестве стабилизирующего агента используют ионы натрия или аммония. В качестве противоиона для ионов кислотного типа используют ионы SO42-, Cl-, и т.п. В качестве противоиона для ионов щелочного типа используют ионы ОН-. В способе получения согласно настоящему варианту воплощения, как вышеописанного кислотного типа, так и щелочного типа золя кремниевой кислоты, получения золя кремниевой кислоты, обладающего массовой долей нитрат-иона 10-270 мас.ч. на миллион, исходя из массы кремнезема, является предпочтительным добавлять азотную кислоту или соль азотной кислоты, такую как нитрат аммония, при нейтрализации водного раствора жидкого стекла серной кислотой или хлороводородной кислотой, что является обычным способом получения золя кремниевой кислоты, для регулирования содержания нитрат-ионов, исходя из содержания кремнезема 10-270 мас.ч. на миллион. Кроме того, после нейтрализации серной кислотой или хлороводородной кислотой нитрат-ионы могут обмениваться на анионы в водном растворе жидкого стекла за счет ионного обмена. В качестве альтернативы, содержание нитратионов можно отрегулировать, добавляя нитрат-ионы в существующий золь кремниевой кислоты с помощью пипетки и т.п. Помимо самой азотной кислоты источником азотной кислоты может служить соль,такая как нитрат аммония и т.п. Примеры способа приготовления золя кремниевой кислоты, содержащего нитрат-ионы в определенном диапазоне, который используют в качестве сырьевого носителя для катализатора, нанесенного на кремнезем, согласно настоящему варианту воплощения, будут далее описаны более подробно. Пример способа приготовления золя кремниевой кислоты, который можно использовать, состоит:(a) в использовании водного раствора соли кремниевой кислоты, такой как жидкое стекло,(b) в добавлении к нему неполярной жидкой среды (толуол, ксилол, керосин, и т.д.), содержащей поверхностно-активное вещество (неионные поверхностно-активные вещества, такие как сложный эфир жирной кислоты и полиэтиленгликоля, алкилфенильный эфир полиоксиэтилена, алкиловый эфир полиоксиэтилена, сложный эфир сорбита и жирной кислоты, моноэфир сорбита полиоксиэтилена и жирной кислоты, и т.д.), и(c) в перемешивании, для получения золеобразного продукта (см. Японскую рассмотренную патентную заявку 02-020563). В этом случае азотную кислоту можно добавлять к водному раствору кремниевой кислоты и/или раствору поверхностно-активного вещества таким образом, чтобы содержание нитрат-ионов, исходя из содержания кремнезема в полученном золе кремниевой кислоты, составляло 10-270 мас.ч. на миллион. Кроме того, азотную кислоту можно добавлять во время или после стадии перемешивания. Кроме того, другой способ, который можно использовать, состоит в добавлении к реакционной среде, содержащей щелочь и воду, алкилсиликат в таком количестве, чтобы результирующая смесь содержала 7-80 моль атомов Si, исходя из 1 моля щелочи, и в гидролизе алкилсиликата при температуре от 45 С ниже точки кипения реакционной среды (см. Японская патентная выложенная заявка 06-316407). В этом случае, до тех пор, пока реакция гидролиза протекает без помех, азотную кислоту можно добавлять перед гидролизом. Однако, как правило, является предпочтительным добавлять азотную кислоту после стадии гидролиза, таким образом, чтобы содержание нитрат-ионов составляло 10-270 мас.ч. на миллион, исходя из полученного количества кремнезема. Еще один пример состоит в получении золя кремниевой кислоты путем перемешивания промышленного натриевого жидкого стекла (SiO2/Na2O, молярное соотношение 3-4) с водой для приготовления водного раствора силикат натрия, в перемешивании этого водного раствора силиката натрия с раствором кремниевой кислоты с образованием водного коллоидного раствора (концентрация SiO2 составляет 1-10 мас.%; рН 1,5-3,5), и в нагреве и перемешивании результирующей смеси в течение примерно 0,1-10 ч при 40-60 С (см. Японская выложенная патентная заявка 62-7622). Здесь является предпочтительным приготавливать водный раствор силиката натрия в реакционном сосуде, который снабжен перемешивающим устройством, охладителем и капельной воронкой, и добавлять раствор кремниевой кислоты в водный коллоидный раствор таким образом, чтобы результирующую смесь можно было незамедлительно нагревать и перемешивать. Раствор кремниевой кислоты в водном коллоидном растворе можно приготавливать путем обработки разбавленного водного раствора силиката натрия водородной катионнообменной смолой. Азотную кислоту можно добавлять в водный раствор силикат натрия таким образом, чтобы результирующая смесь обладала желаемой концентрацией, исходя из содержания кремнезема в полученном золе кремниевой кислоты. После стадии нагрева и перемешивания, смесь можно (не обязательно) выдерживать (например, в течение 0,5-5 ч при 40-70 С), с получением золя кремниевой кислоты, с рН примерно 8-11. При получении сильнокислого золя кремниевой кислоты, можно использовать способ, в котором водный раствор жидкого стекла подают под давлением, а неорганическую кислоту, такую как серная кислота, распыляют под давлением в водный раствор жидкого стекла (см. Японская рассмотренная патентная заявка 05-075692). В этом способе получения азотную кислоту можно добавлять в водный раствор жидкого стекла, или смесь азотной кислоты и серной кислоты можно распылять в водный раствор жидкого стекла. Сырьевым кремнеземным носителем может быть только золь кремниевой кислоты, или его часть может быть заменена на порошок кремнезема. При использовании порошка кремнезема для сырьевого кремнеземного носителя можно ожидать такие эффекты, как повышение каталитической активности и/или выход целевого продукта. Однако если катализатор приготовлен без использования золя кремниевой кислоты, а только с использованием порошка кремнезема, стойкость к истиранию катализатора заметно ухудшается. В настоящем описании термин "порошок кремнезема" относится к тонким частицам твердого SiO2. Если первоначальный размер частиц кремнезема слишком велик, возникает тенденция к хрупкости кремнезема. Поэтому предпочтительным является наномерный порошок кремнезема. Является предпочтительным, чтобы порошок кремнезема был получен жаропрочным. Конкретные примеры предпочтительных порошков кремнезема включают в себя аэросил-200, изготовленный компанией Nippon Aerosil Co., Ltd. При использовании золя кремниевой кислоты с порошком кремнезема в качестве сырьевого кремнеземного носителя, является предпочтительным, чтобы порошок кремнезема составлял 20-80 мас.% от всего содержания золя кремниевой кислоты и порошка кремнезема. Если содержание порошка кремнезема составляет 20 мас.% или более, то имеет место тенденция к повышению выхода целевого продукта. Если содержание порошкакремнезема составляет 80 мас.% или менее, то имеет место тенденция к повышению стойкости к истиранию катализатора. Кроме того, порошок кремнезема не должен содержать нитрат-ионы. До тех пор, пока концентрация нитрат-ионов в золе кремниевой кислоты составляет 10-270 мас.ч. на миллион, исходя из содержания SiO2, это находится в пределах объема настоящего изобретения. Далее будут описаны три стадии согласно настоящему варианту воплощения - стадия (I) приготовления раствора сырьевой смеси, стадия (II) получения сухого порошка путем высушивания раствора сырьевой смеси, полученной на стадии (I), и стадии (III) прокаливания сухого порошка, полученного на стадии (II). Стадия (I): Стадия приготовления раствора сырьевой смеси Стадия (I) представляет собой стадию приготовления раствора сырьевой смеси путем перемешивания Mo, V, Nb, компонента X, золя кремниевой кислоты и воды. На этой стадии сырье элементов, составляющих катализатор, растворяют или диспергируют в растворителе. Раствор сырьевой смеси представляет собой раствор или взвесь, содержащую все металлы, составляющие катализатор, и компоненты носителя. Примеры сырьевых материалов, которые можно использовать в качестве металсодержащих компонентов катализатора, нанесенного на кремнезем, включают в себя, без ограничения, следующие соединения. Примеры сырья Мо включают в себя молибденовую кислоту, оксиды молибдена, оксихлориды молибдена, хлориды молибдена, алкоксиды молибдена, гептамолибдат аммония и т.п. Что касается всего перечисленного, то является предпочтительным использование гептамолибдата аммония. Примеры сырья V включают в себя метаванадат аммония, оксид ванадия (V), оксихлориды ванадия и алкоксиды ванадия. Что касается всего перечисленного, то является предпочтительным использование метаванадата аммония. Примеры сырья Nb, которое можно использовать, включают в себя по меньшей мере один материал из ниобиевой кислоты, неорганической соли ниобия и органической соли ниобия. Что касается всего перечисленного, то является предпочтительным использование ниобиевой кислоты. Ниобиевая кислота представляет собой Nb2O5nH2O, и также называется гидроксидом ниобия или гиратом окиси ниобия. На практике, при использовании в качестве катализатора сырья ниобия используют раствор сырья ниобия(А), который растворяется в водной щавелевой кислоте. Щавелевую кислоту и/или водный пероксид водорода можно добавлять по меньшей мере к части этого раствора сырья ниобия (А). В этом случае является предпочтительным, чтобы молярное отношение H2O2/Nb составляло 1-20, а молярное отношение щавелевая кислота/Nb предпочтительно составляет 1-4. Примеры сырья Sb включают в себя оксиды сурьмы. Из всего перечисленного является предпочтительным использовать оксид сурьмы (III). Примеры сырья Те включают в себя теллуровую кислоту и металлический теллур. Из всего перечисленного является предпочтительным использование теллуровой кислоты. Стадия (I) приготовления раствора сырьевой смеси будет описана с использованием примера, в котором получают катализатор, нанесенный на кремнезем, содержащий молибден, ванадий, ниобий и сурьму. Сначала гептамолибдат аммония, метаванадат аммония и оксид сурьмы (III) загружают в воду и результирующую смесь нагревают до приготовления сырьевого раствора (В). На этой стадии внутренняя часть сосуда может содержать атмосферу азота или аргона. Этот сырьевой раствор (В), вышеописанный сырьевой раствор ниобия (А) и золь кремниевой кислоты перемешивают в предпочтительном соотношении для получения раствора сырьевой смеси. Когда сырьевые кремнеземные носители включают в себя порошок кремнезема, является предпочтительным использовать порошок кремнезема после его диспергирования в воде. Дисперсию порошка кремнезема в воде можно добавлять к смешанному сырьевому раствору (В) и сырьевому раствору ниобия (А) после перемешивания с золем кремниевой кислоты, или можно непосредственно добавлять к смешанному раствору сырьевого раствора (В) и сырьевого раствора ниобия (А). Обычно раствор сырьевой смеси присутствует в форме взвеси. Является предпочтительным добавлять пероксид водорода к этому раствору сырьевой смеси или к жидкости, содержащей компоненты смешанного раствора на полпути приготовления раствора сырьевой смеси. На этой стадии является предпочтительным, чтобы мольное отношение H2O2/Sb составляло 0,01-10, а более предпочтительно 0,5-4. Является предпочтительным продолжать перемешивание в течение 30 мин - 2 ч при 30-70 С. Стадия (II): Стадия высушивания Стадия (II) представляет собой стадию получения сухого порошка путем высушивания раствора сырьевой смеси, полученной на стадии (I). Высушивание можно осуществлять способом распылительной сушки, способом сушки испарением влаги и т.п. Атомизация в способе распылительной сушки может сопровождаться центрифугированием, способом пневмораспыления или способом использования высоконапорного сопла. В качестве источника тепла для высушивания можно использовать воздух, нагреваемый паром, электрический нагреватель, и т.п. Является предпочтительным, чтобы температура на входе сушилки с обогревом горячим воздухом составляла 150-300 С. Является предпочтительным, чтобы полученный сухой порошок быстро подавали на последующую стадию прокаливания (III). Если есть необходимость в хранении сухого порошка, является предпочтительным, чтобы сухой порошок хранился в сухой атмосфере таким образом, чтобы он не поглощал влагу. Стадия (III): Стадия прокаливания Стадия (III) представляет собой стадию получения катализатора, нанесенного на кремнезем, путем прокаливания сухого порошка, полученного на стадии (II). Прокаливание можно осуществлять, используя вращающуюся печь, туннельную печь, кольцевую печь, обжиговую печь с псевдоожиженным слоем,печь с вращающимся подом и т.п. Если сухой порошок оставляют выдерживаться, а затем прокаливают,то сухой порошок прокаливается неравномерно, и эффективность прокаливания падает. Кроме того, это также вызывает налипание, трещины и изломы компонентов катализатора в печи. Таким образом, принимая во внимание производительность промышленного катализатора, является предпочтительным осуществлять эту стадию с использованием обжиговой печи с псевдоожиженным слоем или барабанной печью. Если окисление множества металлических элементов, составляющих катализатор, который нанесен на кремнезем, оказывает влияние на рабочие характеристики катализатора, является предпочтительным,чтобы прокаливание было осуществлено в атмосфере азота или аналогичного газа, в котором практически отсутствует кислород. Является более предпочтительным, чтобы прокаливание было осуществлено при пропускании инертного газа. Скорость потока инертного газа, исходя из расхода 1 кг/ч сухого порошка, предпочтительно составляет 0,05-20 Нм 3/ч, а более предпочтительно 0,1-12 Нм 3/ч. Для прокаливания в непрерывном потоке с использованием барабанной печи скорость потока инертного газа предпочтительно составляет, исходя из расхода 1 кг/ч сухого порошка, 0,05-20 Нм 3/ч, а более предпочтительно 0,1-12 Нм 3/ч. Является предпочтительным, чтобы катализатор, нанесенный на кремнезем, полученный способом получения согласно настоящему варианту воплощения, имел состав, представленный следующей общей формулой состава (1): где X представляет собой Sb и/или Те, Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Та, Ti, Mn, В, Bi, Y и редкоземельных элементов, а, b, с, d и n представляют собой атомное отношение каждого отдельного элемента к элементу Мо, где a, b, c и d составляют, соответственно, 0,1 а 1, 0,01b1, 0,01 с 0,6, и 0dl, a n представляет собой число,определенное, исходя из степени окисления металлических компонентов. Хотя причина этого не ясна, если катализатор содержит W, Mn или Се, при использовании катализатора для окисления или реакции аммоксидирования, имеет место тенденция к повышению выхода. Поэтому, является предпочтительным, чтобы компонент Z представлял собой по меньшей мере один выбранный из группы, состоящей из W, Mn и Се. а, b, с и d составляют, соответственно, 0,1 а 1, 0,01 b 1, 0,01 с 0,6 и 0 d l, а предпочтительно, 0,15 а 0,5, 0,10 b 0,5, 0,02 с 0,3 и 0 d 0,3. Если а, b, с, и d находятся в этом диапазоне, ухудшение качества целевого продукта можно предотвратить. Кроме того, поскольку полученное количество побочных продуктов реакции снижается, имеет место тенденция к повышению выхода целевого продукта. Катализатор, нанесенный на кремнезем, представленный вышеприведенной формулой состава (1),является предпочтительным с точки зрения того, чтобы выход в реакции парофазного каталитического окисления пропана или реакции парофазного каталитического аммоксидирования пропана был хорошим. Эффект повышения стойкости к истиранию катализатора, вызванный использованием конкретного золя кремниевой кислоты в качестве сырьевого кремнеземного носителя не ограничен тем, что он проявляется в катализаторах, представленных вышеуказанной формулой состава (1).[2] Способ получения ненасыщенной карбоновой кислоты или ненасыщенного нитрила Способ получения ненасыщенной карбоновой кислоты согласно настоящему варианту воплощения представляет собой способ получения соответствующей ненасыщенной карбоновой кислоты путем вве-6 019683 дения пропана в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом получения согласно настоящему варианту воплощения, и осуществления реакции парофазного каталитического окисления. Кроме того, способ получения ненасыщенного нитрила согласно настоящему варианту воплощения представляет собой способ получения соответствующего ненасыщенного нитрила путем введения пропана и аммиака в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом получения согласно настоящему варианту воплощения, и осуществления реакции парофазного каталитического аммоксидирования. В способе получения ненасыщенной карбоновой кислоты или ненасыщенного нитрила согласно настоящему варианту воплощения за реакцией парофазного каталитического окисления или реакцией парофазного каталитического аммоксидирования следует введение пропана, или пропана и аммиака, и кислорода, которые являются сырьем, в реакционный сосуд, который уже содержит катализатор, нанесенный на кремнезем, и доведения его до заданной температуры. Является предпочтительным выбирать подходящий катализатор, исходя из способа проведения реакции. Поскольку катализатор согласно настоящему варианту воплощения является достаточно сильным, данный катализатор обладает достаточной стойкостью даже в качестве катализатора для реакции в псевдоожиженном слое. Однако катализатор согласно настоящему варианту воплощения, очевидно, также можно использовать в качестве катализатора для реакции с неподвижным слоем. Подаваемое сырье для пропана и аммиака не обязательно должно обладать высокой чистотой. Для этого сырья можно использовать газы промышленных сортов. В качестве источника подаваемого кислорода можно использовать воздух, чистый кислород или воздух, обогащенный чистым кислородом. Кроме того, также можно подавать разреженный газ, такой как гелий,неон, аргон, углекислый газ, пар, азот и т.п. В качестве способа реакции можно использовать стандартный способ проведения реакции, такой как способ с использованием неподвижного слоя, псевдоожиженного слоя или подвижного слоя. Однако в основном предпочтительной является реакция с псевдоожиженным слоем, по таким причинам, например, как простота теплоотвода, или что температуру слоя катализатора можно в основном поддерживать равномерной, а катализатор во время работы можно вынимать и добавлять в реакционный сосуд. Скорость подачи сырья и температуру реакции можно задавать соответствующим образом, исходя из способа реакции, каталитических тенденций и т.п. Для примера, для парофазного каталитического окисления температуру реакции обычно задают на уровне 200-400 С. Для реакции парофазного каталитического аммоксидирования, температуру реакции обычно задают на уровне 350-500 С. Способ получения ненасыщенной карбоновой кислоты или ненасыщенного нитрила может представлять собой однопотоковый способ. Однако в зависимости от катализатора скорость преобразования сырья не всегда бывает достаточно высока. Таким образом, с точки зрения эффективной утилизации сырья, непрореагировавшие вещества, в том числе пропан (или пропан и аммиак), подаваемые в реакционный сосуд, можно восстанавливать и заново подавать (подвергать рециркуляции) в реакционный сосуд. Примеры Далее будет описан настоящий вариант воплощения, в котором использован пример получения катализатора и пример получения акрилонитрила путем реакции парофазного каталитического аммоксидирования пропана. Однако настоящий вариант воплощения не ограничен этими примерами. Были оценены результаты реакции аммоксидирования, исходя из выхода акрилонитрила (АН) (%). Как показано в следующей формуле, выход акрилонитрила (%) представляет собой число молей полученного акрилонитрила в процентах, исходя из числа молей подаваемого пропана. Уровень изнашивания каждого катализатора был измерен следующим образом. Примерно 50 г катализатора было взвешено и загружено в перпендикулярную трубу, имеющую внутренний диаметр 1,5 дюймов и длину 27,5 мм, которая была снабжена перфорированным диском,имеющим 3 отверстия с внутренним диаметром 0,016 дюймов на дне. Труба (толщиной 2 мм, внешним диаметром 5 дюймов, длиной 22 дюйма, обладающей апертурой с внутренним диаметром 1,2 дюймов на верхнем краевом участке, диаметр которого плавно снижается до внешнего диаметра 1,5 дюйма на нижнем краевом участке, и которая входит в зацепление с верхним краем трубы) была соединена с трубой. Воздух продувался из дна в течение 20 ч со скоростью звука через отверстия перфорированного диска,заставляя катализатор вытекать. Уровень истирания катализатора был задан следующей формулой: Уровень истирания (%) = (масса катализатора, которая рассеивается из системы через 5-дюймовую верхнюю часть трубы в течение периода от 5 до 20 ч)/Исходная загрузка) -(масса катализатора, которая рассеивается из системы через 5-дюймовую верхнюю часть трубы в течение периода от 0 до 5 ч 100 Содержание нитрат-ионов, исходя из содержания кремнезема в золе кремниевой кислоты, было измерено путем воздействия на золь центрифугированием в течение 1,5 ч при 15000 об./мин, разбавления супернатанта 1/2 (v/v) растворителем, отфильтровывания результирующей смеси с помощью мембранно-7 019683 го фильтра 0,2 мкм, с последующим использованием ионной хроматографии при тех же условиях, что описаны выше. Пример 1. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Sb0,26Nb0,08On/40 мас.% SiO2, который был получен следующим образом. Было подтверждено,что состав катализатора, полученного в каждом из примеров, имел ту же формулу состава загрузки. Приготовление сырьевого раствора ниобия Сырьевой раствор ниобия был приготовлен следующим образом. Смесь была получена путем загрузки 250,7 г ниобиевой кислоты, содержащей 80,5 мас.% в видеNb2O5 и 1,0091 г щавелевой кислоты [Н 2 С 2 О 42 Н 2 О] в 1,740 г воды. Молярное отношение загруженной смеси щавелевая кислота/ниобий составляло 5,0, а концентрация загруженного ниобия составляла 0,510(моль Nb/кг раствора). Этот раствор был нагрет и перемешан в течение 1 ч при 95 С до получения водного раствора, в котором был растворен ниобий. Водный раствор был оставлен стоять, был охлажден льдом, а затем твердый материал был отделен всасывающим фильтрованием для получения равномерно перемешанного раствора щавелевая кислота/ниобий. 10 г смешанного раствора щавелевая кислота/ниобий было взвешено в тигле и высушено в течение ночи при 90 С. Результирующий продукт был затем подвергнут термообработке в течение 1 ч при 500 С для получения 0,885 г Nb2O5. Исходя из этого результата, концентрация ниобия в смешанном растворе щавелевая кислота/ ниобий составляла 0,66 (моль Nb/кг раствора), а молярное отношение щавелевая кислота/ ниобий составляло 2,4. Затем 2,69 г смешанного раствора щавелевая кислота/ниобий было взвешено в стеклянном стакане объемом 300 мл. В стеклянный состав было загружено 200 мл горячей воды температурой приблизительно 80 С, а затем туда было загружено 10 мл 50 об.% серной кислоты для получения сырьевого материала ниобия. При поддержании температуры раствора при 70 С с помощью горячей мешалки полученный сырьевой раствор ниобия был протитрован с использованием 1/4 н KMnO4 при перемешивании. Конечная точка была задана при точке, когда появляется слабый бледно-розовый цвет, вызванный KMnO4,выдерживаемым в течение примерно 30 с или более. Концентрация щавелевой кислоты в сырьевом растворе ниобия была вычислена, исходя из следующей формулы, из титруемого количества, составляющего 1,53 (моль щавелевой кислоты/Kg). Полученный сырьевой раствор ниобия был использован в качестве сырьевого раствора ниобия (А 0) в следующем приготовлении катализатора. Стадия приготовления раствора сырьевой смеси Смешанный раствор (C1) был приготовлен путем загрузки 1,2374 г гептамолибдата аммония[(NH4)6Mo7O244H2O], 203,6 г метаванадата аммония [NH4VO3] и 265,0 г триоксида сурьмы [Sb2O3] в 6,500 г воды и нагрева результирующей смеси в течение 1 ч при 90 С, при помешивании. 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 940,4 г сырьевого раствора ниобия (А 0) при помешивании, при ледяном охлаждении. Результирующий раствор затем был перемешан для получения смешанного раствора (А 1). Кроме того, 260 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,было загружено в 3,500 г воды, и результирующая смесь была перемешана в течение 3 ч при комнатной температуре для получения суспензии порошка кремнезема (D). Золь кремниевой кислоты, который является сырьем-носителем, был приготовлен согласно примеру 6 Японской патентной выложенной заявки 6-316407. Точнее говоря, в трехлитровый реакционный сосуд из нержавеющей стали, снабженный перемешивающим устройством, было загружено 1,775 г чистой воды и 11 г аммиачной воды. При поддержании системы внутри реакционного сосуда при 80 С с помощью масляной бани и перемешивании водного раствора в реакционном сосуде, в течение более 1,4 ч непрерывно добавляли 214 г тетраэтилсиликата. Температура полученной водной суспензии была повышена до 88 С, а в течение 1 ч проходил отток. Затем, раствор был подвергнут концентрированию путем упаривания жидкости в сосуде и выпускания пара наружу до достижения температуры 95 С. Затем раствор был перемещен в роторный испаритель и подвергнут концентрированию. Полученный золь обладал концентрацией SiO2 29,6 мас.%. Азотная кислота была добавлена к золю кремниевой кислоты пипеткой до достижения содержания нитрат-ионов в золе кремниевой кислоты 3 частей на миллион. Содержание нитрат-ионов в этом золе кремниевой кислоты составляло 10 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Полученный смешанный раствор (C1) был охлажден до 70 С, а затем к нему было добавлено 2,1778 г вышеописанного золя кремниевой кислоты. Кроме того, было добавлено 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, а результирующая смесь была перемешана в течение 30 мин при 50 С. Затем был добавлен смешанный раствор (A1) и вышеуказанная суспензия порошка кремнезема (D). Результирующая смесь была перемешана в течение 3 ч для получения раствора сырьевой смеси. Стадия высушивания Полученный раствор сырьевой смеси для его сушки был подан в распылительную сушилку типа центрифуги, вследствие чего был получен сухой микросферический порошок. Температура на входе в сушильный аппарат составляла 210 С, а температура на выходе составляла 120 С. Стадия прокаливания 350 г полученного сухого порошка было загружено в SUS-трубу для прокаливания (SUS, silicon unilateral switch, пороговый триодный тиристор) с 3-дюймовым диаметром. Затем при потоке газа 2,0 нм 3/ч порошок прокаливали в течение 5 ч при 700 С, при вращении трубы до получения целевого катализатора, нанесенного на кремнезем. Реакция аммоксидирования пропана 15 г полученного катализатора загрузили в вайкоровую стеклянную реакционную трубу с псевдоожиженным слоем, обладающую внутренним диаметром 15 мм. Смешанный газ, обладающий молярным отношением пропан:аммиак:кислород:гелий 1:1:3:15, подавали в реакционную трубу при температуре реакции 440 С и давлении реакции 1,0105 Па. Выход акрилонитрила 3 ч спустя после начала реакции показан в таблице. Кроме того, был измерен уровень истирания полученного катализатора, составляющий 0,6 мас.%. Пример 2. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Sb0,26Nb0,08Ce0,002On/40 мас.% SiO2, был получен следующим образом. Приготовление сырьевого раствора ниобия Сырьевой раствор ниобия был приготовлен согласно тому же способу, что и в примере 1. Стадия приготовления раствора сырьевой смеси Смешанный раствор (С 1) был приготовлен путем загрузки 1,237,4 г гептамолибдата аммония[(NH4)6Mo7O244 Н 2 О], 203,6 г метаванадата аммония [NH4VO3], 265,0 г триоксида сурьмы [Sb2O3] и 6,2 г нитрата церия (III) [Се(NO3)36 Н 2 О] в 6,500 г воды и нагрева результирующей смеси в течение 1 ч при 90 С, при перемешивании. 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 940,4 г сырьевого раствора ниобия (А 0), при перемешивании при ледяном охлаждении. Результирующий раствор был затем перемешан, с получением смешанного раствора (A1). Кроме того, 260 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,был загружен в 3,500 г воды, а результирующая смесь была перемешана в течение 3 ч при комнатной температура, с получением суспензии порошка кремнезема (D). Золь кремниевой кислоты, который представляет собой сырье-носитель, был приготовлен согласно примеру 6 Японской выложенной патентной заявки 6-316407. Точнее говоря, трехлитровый реакционный сосуд из нержавеющей стали, снабженный перемешивающим устройством, был заполнен 1,775 г чистой вода и 11 г аммиачной воды. При поддержании системы внутри реакционного сосуда при 80 С на масляной бане и перемешивании водного раствора в реакционном сосуде, в течение 1,4 ч непрерывно добавляли 214 г тетраэтилсиликата. Температура полученной водной суспензии была повышена до 88 С,и в течение 1 ч осуществлялся отток жидкости. Затем раствор был подвергнут концентрированию путем упаривания жидкости в сосуде и вывода пара наружу, до достижения температуры 95 С. Раствор был затем перемещен в роторный испаритель и подвергнут концентрированию. Полученный золь имел концентрацию SiO2 29,6 мас.%. Азотная кислота с помощью пипетки была добавлена к золю кремниевой кислоты до достижения содержания нитрат-ионов в золь кремниевой кислоты, равного 3 частей на миллион. Содержание нитрат-ионов в этом золе кремниевой кислоты составляло 10 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Полученный смешанный раствор (C1) был охлажден до 70 С, а затем к нему было добавлено 2177,8 г вышеописанного золя кремниевой кислоты. Впоследствии, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, стало составлять 4,137 мас.ч. на миллион. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, а результирующая смесь была перемешана в течение 30 мин при 50 С. Затем были добавлены смешанный раствор (A1) и вышеописанная суспензия порошка кремнезема (D). Результирующая смесь была перемешана в течение 3 ч для получения раствора сырьевой смеси. Стадия сушки и стадия прокаливания Катализатор, нанесенный на кремнезем, был получен путем осуществления стадии сушки и стадии прокаливания таким же образом, что и в примере 1, за исключением того, что был использован раствор сырьевой смеси, полученный на вышеописанной стадии приготовления раствора сырьевой смеси. Реакция аммоксидирования пропана 15 г полученного катализатора было загружено в вайкоровую стеклянную реакционную трубу с псевдоожиженным слоем, обладающую внутренним диаметром 15 мм. Смешанный газ, обладающий молярным отношением пропан:аммиак:кислород:гелий 1:1:3:15, был подан в реакционную трубу при температуре реацкии 440 С и давлении реакции 1,0105 Па. Выход акрилонитрила 3 ч спустя после на-9 019683 чала реакции показан в таблице. Кроме того, был измерен уровень истирания полученного катализатора,составляющий 0,4 мас.%. Пример 3. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси азотная кислота была добавлена таким образом,чтобы содержание нитрат-ионов золя кремниевой кислоты (концентрация SiO2 29,6 мас.%) составляла 10 мас.ч. на миллион. В дополнение, отношение массы нитрат-ионов в золе кремниевой кислоты к массеSiO2 в золе кремниевой кислоты составляло 34 мас.ч. на миллион. Следовательно, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, полученного из золя кремниевой кислоты, составляло 4,160 мас.ч. на миллион. При использовании полученного катализатора, проведение реакции аммоксидирования пропана и измерения уровня истирания катализатор были осуществлены согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 4. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси азотная кислота была добавлена таким образом,чтобы концентрация нитрат-ионов в золе кремниевой кислоты (при концентрации SiO2 29,6 мас.%) составляла 10 мас.ч. на миллион; а в качестве сырья церия был добавлен карбонат церия (III) [Се 2(СО 3)3]. Массовое отношение нитрат-ионов в золе кремниевой кислоты и SiO2 в золе кремниевой кислоты составляло 34 мас.ч. на миллион. Следовательно, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 34 мас.ч. на миллион. При использовании полученного катализатора проведение реакции аммоксидирования пропана и измерение уровня истирания катализатора были осуществлены согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 5. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси азотная кислота была добавлена таким образом,чтобы концентрация в золе кремниевой кислоты, в котором концентрация SiO2 составляла 29,6 мас.%,составляла 30 мас.ч. на миллион. В дополнение, масса нитрат-ионов в золе кремниевой кислоты относительно массы SiO2 составляла 101 мас.ч. на миллион. Следовательно, общая масса всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляла 4,228 мас.ч. на миллион. С использованием полученного катализатора проведение реакции аммоксидирования пропана и измерение уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 6. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси был использован золь кремниевой кислоты, содержащий 29,6 мас.% SiO2 и 59 мас.ч. на миллион нитрат-ионов в золе кремниевой кислоты (приготовленный таким же образом, что и в примере 1). В дополнение, отношение массы нитрат-ионов в золе кремниевой кислоты к массе SiO2 составляло 199 мас.ч. на миллион. Следовательно, общая масса всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляла 4,326 мас.ч. на миллион. С использованием полученного катализатора проведение реакции аммоксидирования пропана и измерение уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 7. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси был использован золь кремниевой кислоты, содержащий 29,6 мас.% SiO2 и 79 мас.ч. на миллион нитрат-ионов в золе кремниевой кислоты (приготовленный таким же образом, что и в примере 1). В дополнение, отношение массы нитрат-ионов в золе кремниевой кислоты к массе SiO2 составляло 267 мас.ч. на миллион. Следовательно, общая масса нитратионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 4,393 мас.ч. на миллион. С использованием полученного катализатора проведение реакции аммоксидирования пропана и измерение уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 8. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Sb0,26Nb0,08Ce0,002On/55 мас.% SiO2 был приготовлен следующим образом. Смешанный раствор (Е) был получен путем загрузки 928,1 г гептамолибдата аммония[(NH4)6Mo7O244H2O], 152,7 г метаванадата аммония [NH4VO3], 198,8 г триоксида сурьмы [Sb2O3] и 4,6 г гексагидрата нитрата церия (III) [Ce (NO3)36H2O] в 4,800 г воды и нагрева результирующей смеси в течение 1 ч при 90 С при помешивании. 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 705,4 г смешанного раствора, содержащего ниобий (А 0), при помешивании при ледяном охлаждении. Результирующий раствор затем был перемешан до получения смешанного раствора (F). Кроме того, 357,7 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,был загружен в 4,800 г воды, а результирующая смесь была перемешана в течение 3 ч при комнатной температуре для получения суспензии порошка кремнезема (G). Смешанный раствор (Е) был охлажден до 70 С, а затем к нему было добавлено 2994,4 г раствора золя кремниевой кислоты. Этот раствор золя кремниевой кислоты был приготовлен таким же образом,что и в примере 1 и содержал 40,7 мас.% SiO2 и 10 мас.ч. на миллион нитрат-ионов в золе кремниевой кислоты. Содержание нитрат-ионов в золе кремниевой кислоты составляло 25 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Следовательно, общая масса всех нитрат-ионов, исходя из содержания SiO2, выведенного из золя кремниевой кислоты во взвеси, составляло 2,207 мас.ч. на миллион. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, и результирующая смесь была перемешана в течение 30 мин при 50 С. Затем был добавлен смешанный раствор (F) и вышеописанная суспензия порошка кремнезема (G). Результирующая смесь была перемешана в течение 3 ч, с получением раствора сырьевой смеси. При использовании полученного раствора сырьевой смеси катализатор, нанесенный на кремнезем, был получен за счет проведения стадии сушки и стадии прокаливания тем же способом, что и в примере 1. При использовании полученного катализатора проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 9. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Sb0,26Nb0,08Ce0,002On/60 мас.% SiO2, был приготовлен следующим образом. Смешанный раствор (Е) был получен путем загрузки 824,9 г гептамолибдата аммония[(NH4)6 Мо 7O244 Н 2O] , 135,8 г метаванадата аммония [NH4VO3], 176,7 г триоксида сурьмы [Sb2O3] и 4,1 г гексагидрата нитрата церия (III) [Се(NO3)36 Н 2 О] в 4,800 г воды и нагрева результирующей смеси в течение 1 ч при 90 С, при помешивании. 205,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 627,0 г смешанного раствора, содержащего ниобий (Ао), при помешивании при ледяном охлаждении. Результирующий раствор был затем перемешан для получения смешанного раствора (F). Кроме того, 390,0 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,был загружен в 4,800 г воды, а результирующая смесь была перемешана в течение 3 ч до получения суспензии порошка кремнезема (G). Смешанный раствор (Е) был охлажден до 70 С, а затем к нему было добавлено 3226,6 г раствора золя кремниевой кислоты. Этот раствор золя кремниевой кислоты был приготовлен таким же образом,что и в примере 1 и содержал 40,7 мас.% SiO2 и 10 мас.ч. на миллион нитрат-ионов в золе кремниевой кислоты. Содержание нитрат-ионов в золе кремниевой кислоты составляло 27 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Следовательно, общая масса всех нитрат-ионов, исходя из содержания SiO2, выведенного из золя кремниевой кислоты во взвеси, составляло 1,972 мас.ч. на миллион. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, а результирующая смесь была перемешана в течение 30 мин при 50 С. Затем был добавлен смешанный раствор (F) и вышеуказанная суспензия порошка кремнезема (G). Результирующая смесь была перемешана в течение 3 ч до получения раствора сырьевой смеси. Катализатор, нанесенный на кремнезем, был получен путем осуществления стадии сушки и стадии прокаливания таким же образом, что и в примере 1 на полученном растворе сырьевой смеси. При использовании полученного катализатора проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено таким же образом, что и в примере 1. Результаты показаны в таблице. Пример 10. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Te0,20Nb0,08On/ 40 мас.% SiO2, был приготовлен следующим образом. Смешанный раствор (Н) был получен путем загрузки 1237,4 г гептамолибдата аммония[(NH4)6Mo7O244H2O], 203,6 г метаванадата аммония [NH4VO3] и 319,7 г теллуровой кислоты [Н 6 ТеO6] в 6,500 г воды и нагрева результирующей смеси в течение 1 ч при 90 С при помешивании. 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 940,4 г смешанный раствор, содержащий ниобий (А 0), при помешивании при ледяном охлаждении. Результирующий раствор был затем перемешан до получения смешанного раствора (A1). Кроме того, 258 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,было загружено в 3,460 г воды, а результирующая смесь была перемешана в течение 3 ч до получения суспензии порошка кремнезема (D). Золь кремниевой кислоты, который представляет собой сырье-носитель, был приготовлен таким же образом, что и в примере 1. В приготовленном золе кремниевой кислоты содержание SiO2 составляло 29,6 мас.%. Азотная кислота с помощью пипетки была добавлена таким образом, чтобы содержание нитрат-ионов в золе кремниевой кислоты составляло 3 частей на миллион. Содержание нитрат-ионов в этом золе кремниевой кислоты составляло 10 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Смешанный раствор (Н) был охлажден до 70 С, а затем к нему было добавлено 2,180,7 г вышеописанного золя кремниевой кислоты. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, и результирующая смесь была перемешана в течение 30 мин при 50 С. Затем был добавлен смешанный раствор (A1) и вышеописанная суспензия порошка кремнезема (D). Результирующая смесь была перемешана в течение 3 ч до получения раствора сырьевой смеси. Катализатор, нанесенный на кремнезем, был получен путем осуществления стадии сушки и стадии прокаливания таким же образом, что и в примере 1 на полученном растворе сырьевой смеси. При использовании катализатора, проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено таким же образом, что и в примере 1. Результаты показаны в таблице. Пример 11. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Te0,20Nb0,08Ce0,002On/40 мас.% SiO2, был приготовлен следующим образом. Смешанный раствор (Н) был получен путем загрузки 1237,4 г гептамолибдата аммония[(NH4)6Mo7O244H2O], 203,6 г метаванадата аммония [NH4VO3], 319,7 г теллуровой кислоты [H6TeO6] и 6,2 г гексагидрата нитрата церия (III) [Се(NO3)36 Н 2 О] в 6,500 г воды и нагрева результирующей смеси в течение 1 ч при 90 С при помешивании. 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 940,4 г смешанного раствора, содержащего ниобий (А 0), при помешивании при ледяном охлаждении. Результирующий раствор был затем перемешан до получения смешанного раствора (A1). Кроме того, 258 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,было загружено в 3,460 г воды, а результирующая смесь была перемешана в течение 3 ч до получения суспензии порошка кремнезема (D). Золь кремниевой кислоты, который представляет собой сырье-носитель, был приготовлен таким же образом, что и в примере 1. В приготовленном золе кремниевой кислоты содержание SiO2 составляло 29,6 мас.%. Азотная кислота с помощью пипетки была добавлена таким образом, чтобы содержание нитрат-ионов в золе кремниевой кислоты составляло 3 частей на миллион. Содержание нитрат-ионов в этом золе кремниевой кислоты составляло 10 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Смешанный раствор (Н) был охлажден до 70 С, а затем к нему было добавлено 2,180,7 г вышеописанного золя кремниевой кислоты. Следовательно, общее содержание всех нитрат-ионов, исходя из содержания SiO2, выведенного из золя кремниевой кислоты в полученной взвеси, составляло 4,131 мас.ч. на миллион. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, и результирующая смесь была перемешана в течение 30 мин при 50 С. Затем были добавлены смешанный раствор (A1) и вышеуказанная суспензия порошка кремнезема (D). Результирующая смесь была перемешана в течение 3 ч до получения раствора сырьевой смеси. При использовании полученного раствора сырьевой смеси, катализатор, нанесенный на кремнезем,был получен путем осуществления стадии сушки и стадии прокаливания тем же способом, что и в примере 1. При использовании полученного катализатора, проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 12. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Sb0,26Nb0,08Ce0,002W0,03On/ 40 мас.% SiO2 был приготовлен следующим образом. Смешанный раствор (C1) был получен путем загрузки 1183,4 г гептамолибдата аммония[(NH4)6Mo7O244H2O], 194,7 г метаванадата аммония [NH4VO3], 253,0 г триоксида сурьмы [Sb2O3] и 5,9 г гексагидрата нитрата церия (III) [Се(NO3)36 Н 2 О] в 6,182 г воды и нагрева результирующей смеси в течение 1 ч при 90 С при помешивании. 200,5 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 940,4 г смешанный раствор, содержащий ниобий (А 0) при помешивании при ледяном охлаждении. Результирующий раствор был затем перемешан для получения смешанного раствора (А 1). Кроме того, 258 г порошок кремнезема, обладающий средним размером первичных частиц 12 нм,- 12019683 был загружен в 3,460 г воды, а результирующая смесь была перемешана в течение 3 ч до получения суспензии порошка кремнезема (D). Золь кремниевой кислоты, который представляет собой сырье-носитель, был приготовлен таким же образом, что и в примере 1. В приготовленном золе кремниевой кислоты содержание SiO2 составляло 29,6 мас.%. Азотная кислота с помощью пипетки была добавлена таким образом, чтобы содержание нитрат-ионов в золе кремниевой кислоты составляло 34 частей на миллион. Содержание нитрат-ионов в этом золе кремниевой кислоты составляло 115 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Полученный смешанный раствор (C1) был охлажден до 70 С, а затем к нему было добавлено 2180,7 г вышеописанного золя кремниевой кислоты. Впоследствии общее содержание всех нитрат-ионов, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, в полученной взвеси составляло 3,930 мас.ч. на миллион. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, и результирующая смесь была перемешана в течение 30 мин при 50 С. Затем был добавлен смешанный раствор (A1), 92 г примерно 50 мас.% метавольфрамата аммония NH4)6[H2W12O40]aq) и вышеописанной суспензии порошка кремнезема (D). Результирующая смесь была перемешана в течение 3 ч до получения раствора сырьевой смеси. При использовании полученного раствора сырьевой смеси катализатор, нанесенный на кремнезем,был получен путем осуществления стадии сушки и стадии прокаливания тем же способом, что и в примере 1. При использовании полученного катализатора проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Пример 13. Катализатор, нанесенный на кремнезем, представленный формулой состава загрузкиMo1V0,25Sb0,26Nb0,08Ce0,002Mn0,002On/40 мас.% SiO2, был приготовлен следующим образом. Смешанный раствор (C1) был получен путем загрузки 1183,2 г гептамолибдата аммония[(NH4)6Mo7O244H2O], 194,7 г метаванадата аммония [NH4VO3], 253,4 г триоксида сурьмы [Sb2O3] и 5,9 г гексагидрата нитрата церия (III) [Се(NO3)36 Н 2 О] в 6,182 г воды, и нагрева результирующей смеси в течение 1 ч при 90 С при помешивании. 192,0 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, было медленно загружено в 900,4 г смешанного раствора, содержащего ниобий (А 0), при помешивании при ледяном охлаждении. Результирующий раствор был затем перемешан для получения смешанного раствора (A1). Кроме того, 249 г порошка кремнезема, обладающего средним размером первичных частиц 12 нм,был загружен в 3,360 г воду, и результирующая смесь была перемешана в течение 3 ч до получения суспензии порошка кремнезема (D). Золь кремниевой кислоты, который представляет собой сырье-носитель, был приготовлен таким же образом, что и в примере 1. В приготовленном золе кремниевой кислоты содержание SiO2 составляло 29,6 мас.%. Азотная кислота была добавлена с помощью пипетки и т.п., таким образом, чтобы содержание нитрат-ионов в золе кремниевой кислоты составляло 34 частей на миллион. Содержание нитратионов в этом золе кремниевой кислоты составляло 115 мас.ч. на миллион, исходя из содержания SiO2 в золе кремниевой кислоты. Смешанный раствор (C1) был охлажден до 70 С, а затем к нему было добавлено 2,083,7 г вышеописанного золя кремниевой кислоты. Кроме того, было добавлено 240,2 г раствора перекиси водорода, содержащего 30 мас.% Н 2 О 2, и результирующая смесь была перемешана в течение 30 мин при 50 С. Затем был добавлен смешанный раствор (А 1), 3,8 г гексагидрата нитрата марганца [Mn(NO3)26 Н 2 О] и вышеупомянутая суспензия порошка кремнезема (D). Результирующая смесь была перемешана в течение 3 ч до получения раствора сырьевой смеси. Следовательно, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 6,774 мас.ч. на миллион. При использовании полученного раствора сырьевой смеси, катализатор, нанесенный на кремнезем,был получен путем осуществления стадии сушки и стадии прокаливания тем же способом, что и в примере 1. При использовании полученного катализатора, проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. Результаты показаны в таблице. Сравнительный пример 1. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси: азотная кислота не была добавлена к золю кремниевой кислоты, приготовленному таким же образом, что и в примере 1 (концентрация SiO2 составляла 29,6 мас.%); а карбонат церия (III) и гексагидрат нитрата церия (III) были использованы в качестве сырья церия. Общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведен- 13019683 ного из золя кремниевой кислоты, составляло 186 мас.ч. на миллион. (Приготовлено путем осуществления тех же стадий, что и в примере 1). Общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 186 мас.ч. на миллион(приготовлено путем осуществления тех же стадий, что и в примере 1). При использовании полученного катализатора проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. В результате, по сравнению с примерами 1-10, снижение выхода акрилонитрила становится достаточно низким, тогда как уровень истирания составлял 1,0 мас.%, что было очень мало. Результаты показаны в таблице. Сравнительный пример 2. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси был использован золь кремниевой кислоты, содержащий 29,6 мас.% SiO2 и 2 мас.ч. на миллион нитрат-ионов в золе кремниевой кислоты (приготовленном таким же образом, что и в примере 1). В дополнение, отношение массы нитрат-ионов в золе кремниевой кислоты к массе SiO2 составляло 7 мас.ч. на миллион. Следовательно, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 4,133 мас.ч. на миллион. При использовании полученного катализатора проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. В результате, по сравнению с примерами 1-10, снижение выхода акрилонитрила стало небольшим, тогда как уровень истирания был очень низким и составлял 0,9 мас.%. Сравнительный пример 3. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси был использован золь кремниевой кислоты, содержащий 29,6 мас.% SiO2 и 88 мас.ч. на миллион нитрат-ионов в растворе золя кремниевой кислоты(приготовленном таким же образом, что и в примере 1). В дополнение, отношение массы нитрат-ионов в золе кремниевой кислоты к массе SiO2 составляло 297 мас.ч. на миллион. Следовательно, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 4,424 мас.ч. на миллион. При использовании полученного катализатора, проведение реакции аммоксидирования и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. В результате, по сравнению с примерами 1-10, выход акрилонитрила был низким. Результаты показаны в таблице. Сравнительный пример 4. Катализатор был приготовлен согласно тому же способу, что и в примере 2, за исключением того,что на стадии приготовления раствора сырьевой смеси был использован золь кремниевой кислоты, содержащий 29,6 мас.% SiO2 и 110 мас.ч. на миллион нитрат-ионов в золе кремниевой кислоты (приготовленном таким же образом, что и в примере 1). В дополнение, отношение массы нитрат-ионов в золе кремниевой кислоты к массе SiO2 составляло 372 мас.ч. на миллион. Следовательно, общее содержание всех нитрат-ионов в полученной взвеси, исходя из содержания SiO2, выведенного из золя кремниевой кислоты, составляло 4,498 мас.ч. на миллион. При использовании полученного катализатора проведение реакции аммоксидирования пропана и измерения уровня истирания катализатора было осуществлено согласно тому же способу, что и в примере 1. В результате, по сравнению с примерами 1-10, выход акрилонитрила был низким. Результаты показаны в таблице. Пример 14. Реакция окисления пропана была проведена с использованием катализатора, полученного в примере 1. Реакция была осуществлена при тех же условиях, что и в примере 1, за исключением того, что смешанный газ подавали при температуре реакции 380 С с молярным отношением для состава реакционного газа пропан: пар: кислород: гелий 1:14:3:10, а выход акрилонитрила составлял 34,5%. Из результатов таблицы отчетливо видно, что катализаторы, нанесенные на кремнезем, полученные с использованием золя кремниевой кислоты, имеют содержание нитрат-ионов, отрегулированное до определенного диапазона, в качестве сырья-носителя (примеры 1-13) обладают превосходным выходом акрилонитрила, а также обладают превосходной стойкостью катализатора к истиранию. Настоящая заявка основана на Японской патентной заявке, представленной Японским патентным бюро 30 января 2009 г. (Японская патентная заявка 2009-020066), которая, таким образом, полностью включена в настоящий документ в виде ссылки. Промышленное применение Катализатор, нанесенный на кремнезем, полученный способом получения согласно настоящему варианту воплощения, можно использовать в промышленном масштабе в качестве катализатора, использованием в реакции парофазного каталитического окисления пропана или реакции парофазного каталитического аммоксидирования. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения катализатора, нанесенного на кремнезем, содержащего Mo, V, Nb и компонентX, выбираемый из Sb и/или Те, который используют в парофазном каталитическом окислении или аммоксидировании пропана, включающий стадии:(I) приготовления раствора сырьевой смеси путем смешивания Мо, V, Nb, компонента X, золя кремниевой кислоты и воды;(II) получения сухого порошка путем высушивания раствора сырьевой смеси и(III) получения катализатора, нанесенного на кремнезем, путем прокаливания сухого порошка,причем золь кремниевой кислоты содержит 10-270 мас.ч. на миллион нитрат-ионов, исходя из содержания SiO2. 2. Способ получения катализатора, нанесенного на кремнезем, согласно п.1, в котором катализатор,нанесенный на кремнезем, представлен следующей общей формулой состава (1): где X представляет собой Sb и/или Те, Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Та, Ti, Mn, В, Bi, Y и редкоземельных элементов, а, b, с, d и n представляют собой атомное отношение каждого отдельного элемента к элементарному Мо, причем а, b, с и d составляют соответственно 0,1 а 1, 0,01b1, 0,01 с 0,6 и 0dl, a n представляет собой число, определяемое исходя из степени окисления металлических компонентов. 3. Способ получения катализатора, нанесенного на кремнезем, согласно п.1 или 2, в котором компонент X представляет собой Sb. 4. Способ получения катализатора, нанесенного на кремнезем, согласно п.2 или 3, в котором компонент Z представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из W, Mn и Се. 5. Способ получения катализатора, нанесенного на кремнезем, согласно любому из пп.1-4, в котором содержание кремнезема в катализаторе, нанесенном на кремнезем, составляет 35-70 мас.%, исходя из общей массы катализатора. 6. Способ получения катализатора, нанесенного на кремнезем, согласно любому из пп.1-5, в котором раствор сырьевой смеси дополнительно содержит порошок кремнезема. 7. Способ парофазного каталитического окисления пропана с получением соответствующей ненасыщенной карбоновой кислоты, включающий стадию введения пропана в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом согласно любому из пп.1-6. 8. Способ парофазного каталитического аммоксидирования пропана с получением соответствующего ненасыщенного нитрила, включающий стадию введения пропана и аммиака в реакционный сосуд, содержащий катализатор, нанесенный на кремнезем, полученный способом согласно любому из пп.1-6.

МПК / Метки

МПК: B01J 23/30, B01J 23/28, B01J 23/34, B01J 27/057, C07C 51/215, C07C 255/08, C07C 253/24, C07C 57/05, B01J 37/02

Метки: производства, носителем, нитрила, получения, способ, катализатора, кислоты, кремнеземным, ненасыщенной, карбоновой, ненасыщенного

Код ссылки

<a href="https://eas.patents.su/17-19683-sposob-polucheniya-katalizatora-s-kremnezemnym-nositelem-i-sposob-proizvodstva-nenasyshhennojj-karbonovojj-kisloty-ili-nenasyshhennogo-nitrila.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения катализатора с кремнеземным носителем и способ производства ненасыщенной карбоновой кислоты или ненасыщенного нитрила</a>

Предыдущий патент: Новая соль базедоксифена

Следующий патент: Устройство для титрования катионообменной емкости

Случайный патент: Устройство для игры в рулетку и автомат для игры в рулетку