Проппанты, способы их изготовления и их использование

Номер патента: 17477

Опубликовано: 28.12.2012

Авторы: Кадома Игнатиус А., Карлсон Джеймс Г., Ву Йонг К., Крандалл Майкл Д., Виллберг Дин Майкл

Формула / Реферат

1. Композиция, включающая проппант и полимерные микрочастицы, все из которых характеризуются средним диаметром, где отношение среднего диаметра проппанта к среднему диаметру полимерных микрочастиц составляет по меньшей мере 10:1 и полимерные микрочастицы имеют модуль упругости менее 3´105 Н/м2 при частоте 1 Гц и температуре по меньшей мере выше -60°С.

2. Композиция, включающая проппант и полимерные микрочастицы, где полимерные микрочастицы являются сшитыми и имеют модуль упругости менее 3´105 Н/м2 при частоте 1 Гц и температуре по меньшей мере ниже 100°С.

3. Способ изготовления композиции по п.2, включающий обеспечение проппанта, имеющего наружную поверхность, и соединение полимерных микрочастиц по меньшей мере с частью наружной поверхности проппаната.

4. Способ изготовления композиции по п.1, включающий

обеспечение сердцевины проппанта, имеющего наружную поверхность, и

соединение полимерных микрочастиц по меньшей мере с частью наружной поверхности, где проппант и полимерные микрочастицы имеют средние диаметры.

5. Способ контактирования подземного пласта с композицией флюида, включающий

закачку в скважину, пересекающую подземный пласт, композиции флюида, содержащей жидкость-носитель и полимерные микрочастицы, где полимерные микрочастицы имеют модуль упругости менее 3´105 Н/м2 при частоте 1 Гц и температуре по меньшей мере -60°С.

6. Способ по п.5, отличающийся тем, что композиция флюида дополнительно включает проппант.

7. Способ по п.6, отличающийся тем, что по меньшей мере часть полимерных микрочастиц вводят в композицию флюида раздельно от проппанта.

8. Способ контактирования подземного пласта с композицией флюида, включающий закачку в скважину, пересекающую подземный пласт, композиции флюида, содержащей жидкость-носитель и полимерные микрочастицы, где полимерные микрочастицы являются сшитыми и имеют модуль упругости менее 3´105 Н/м2 при частоте 1 Гц и температуре по меньшей мере ниже 100°С.

9. Способ по п.8, отличающийся тем, что композиция флюида дополнительно включает проппант.

10. Способ по п.9, отличающийся тем, что по меньшей мере часть полимерных микрочастиц вводят в композицию флюида раздельно от проппанта.

Текст

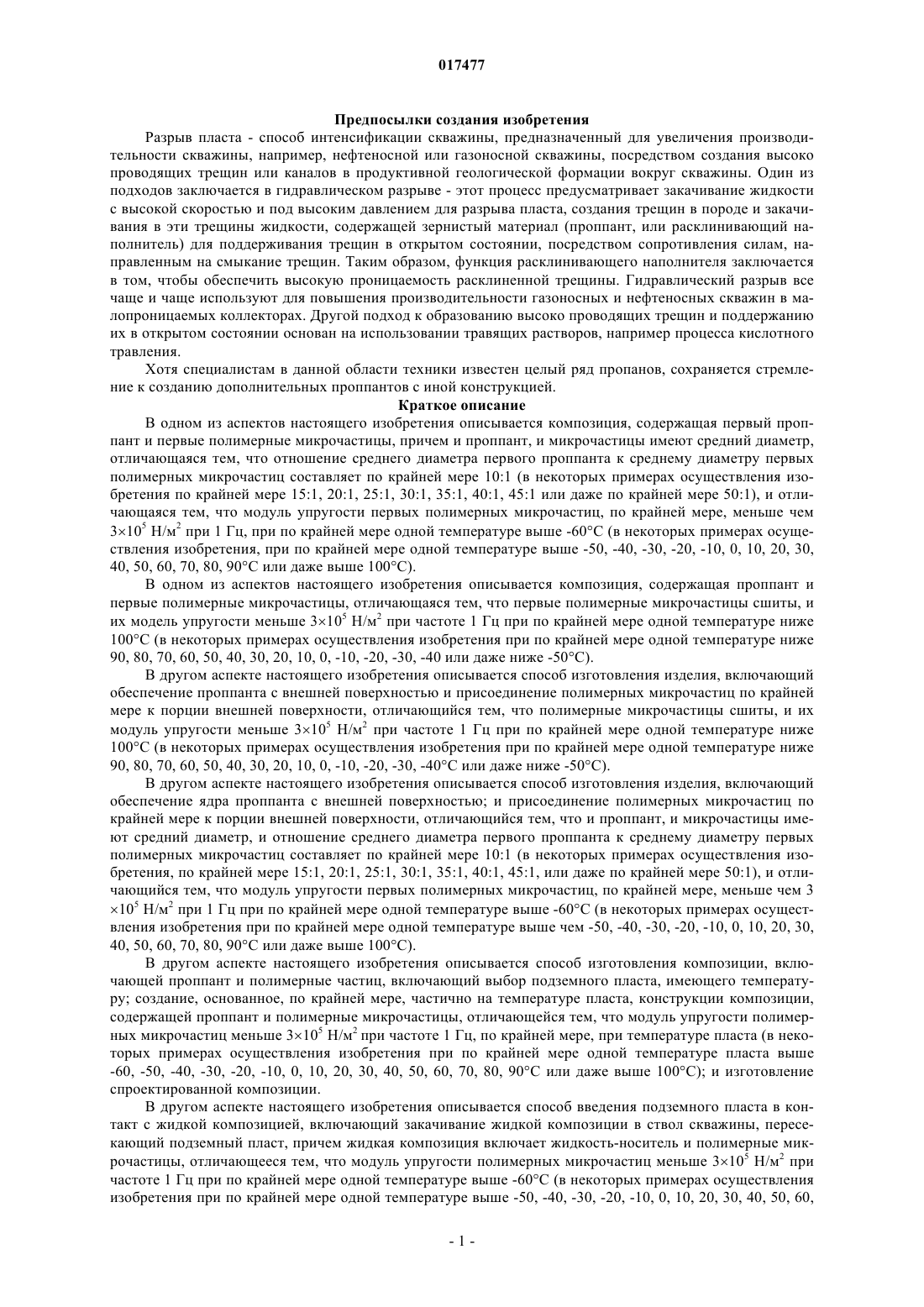

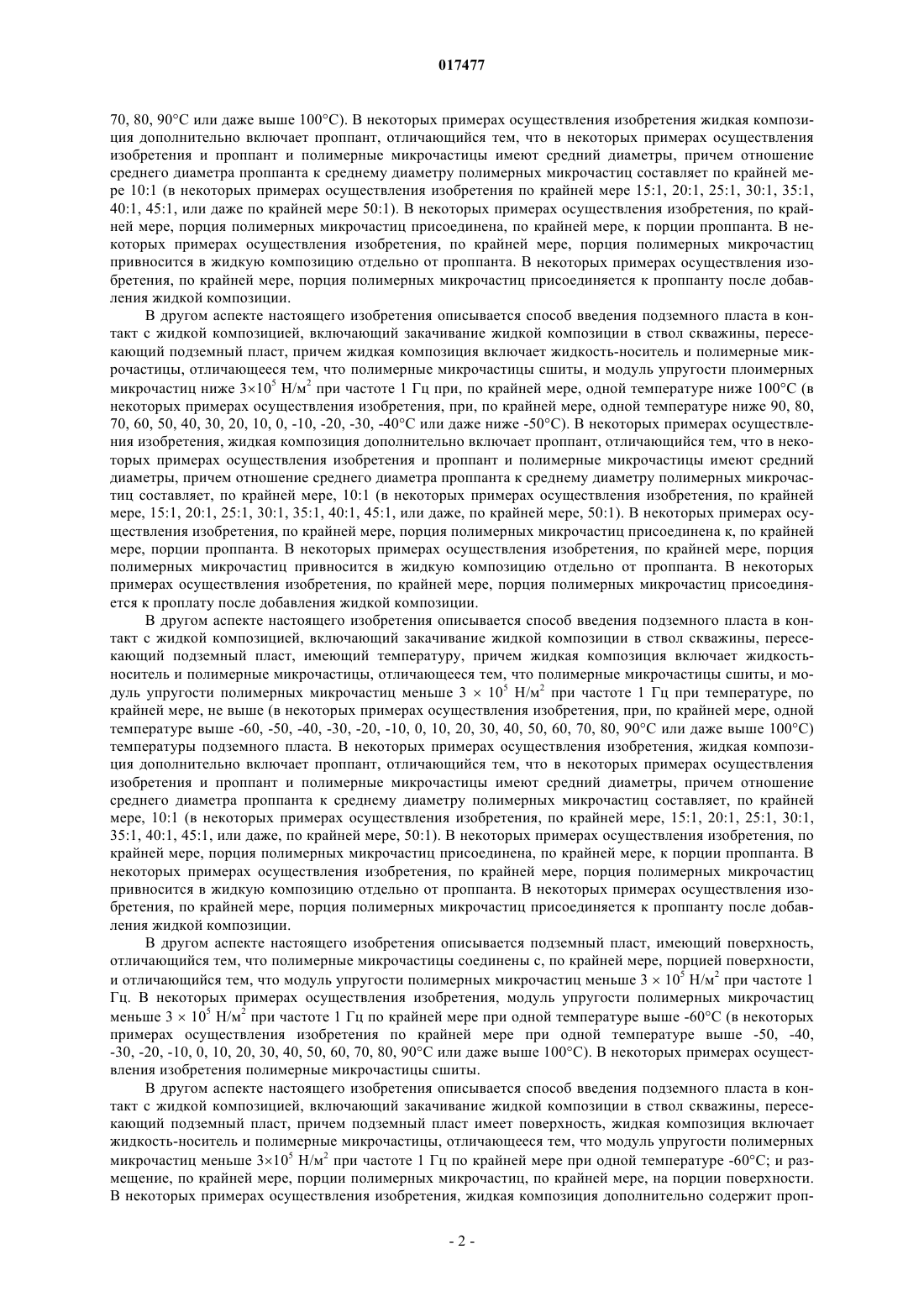

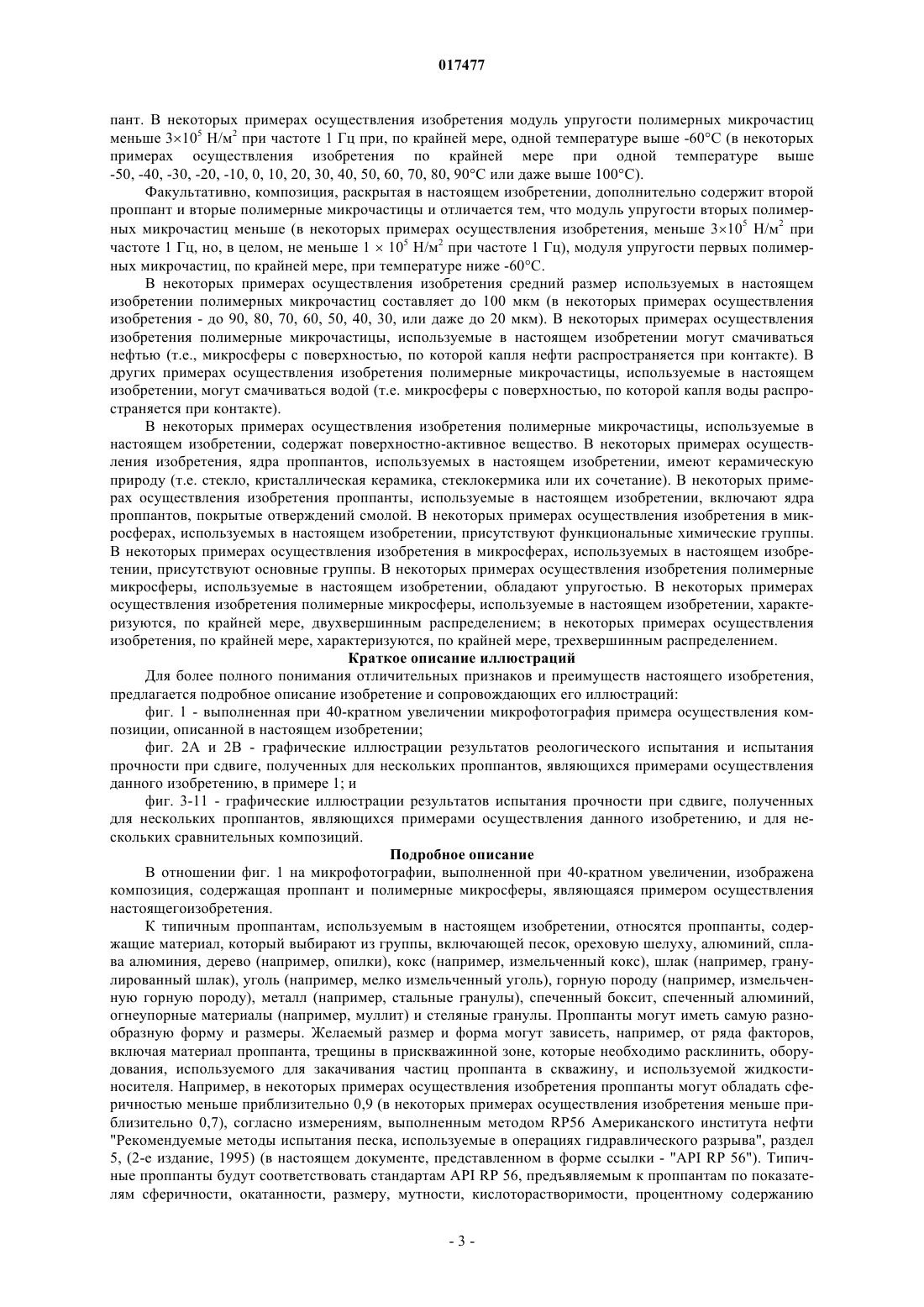

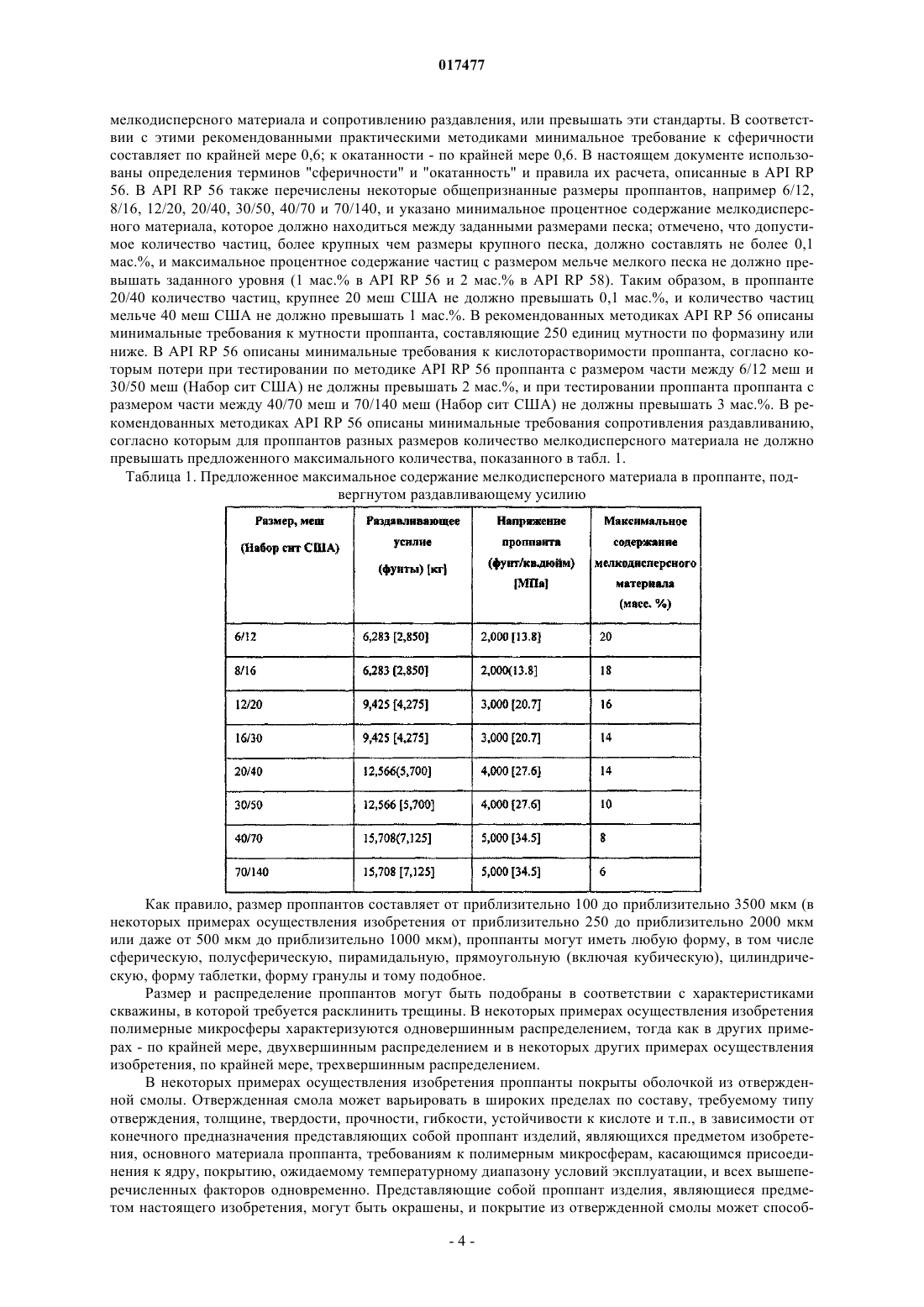

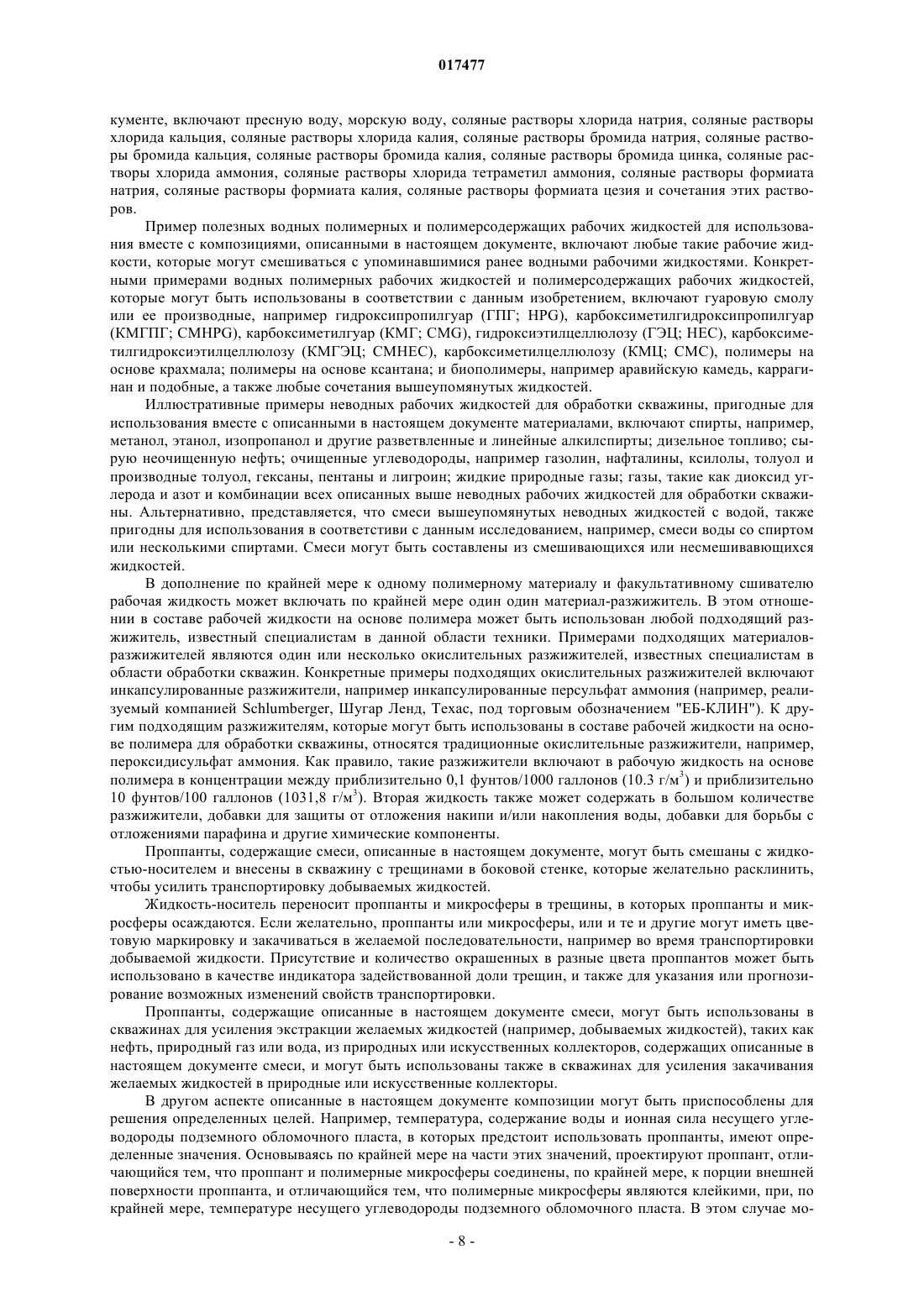

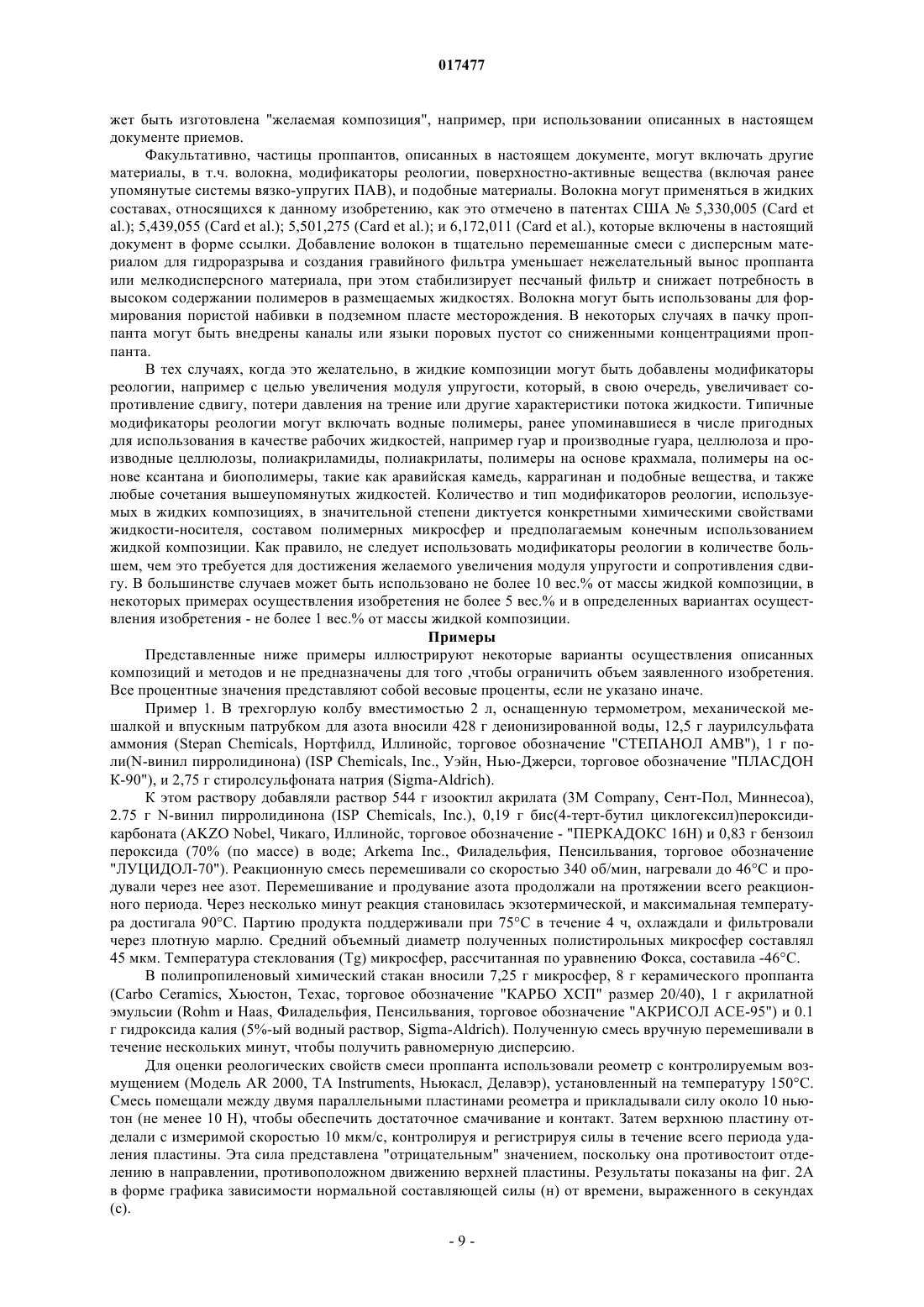

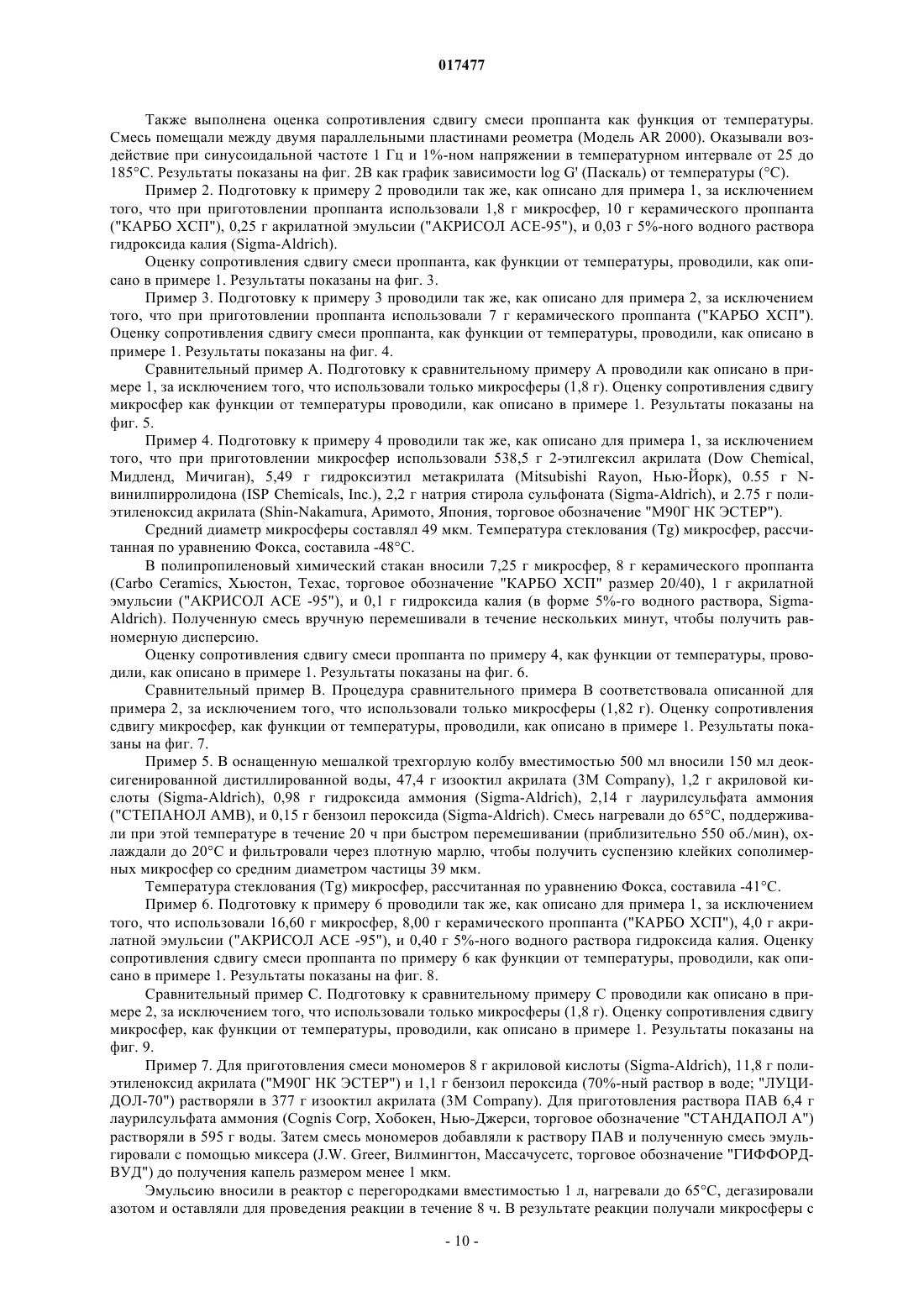

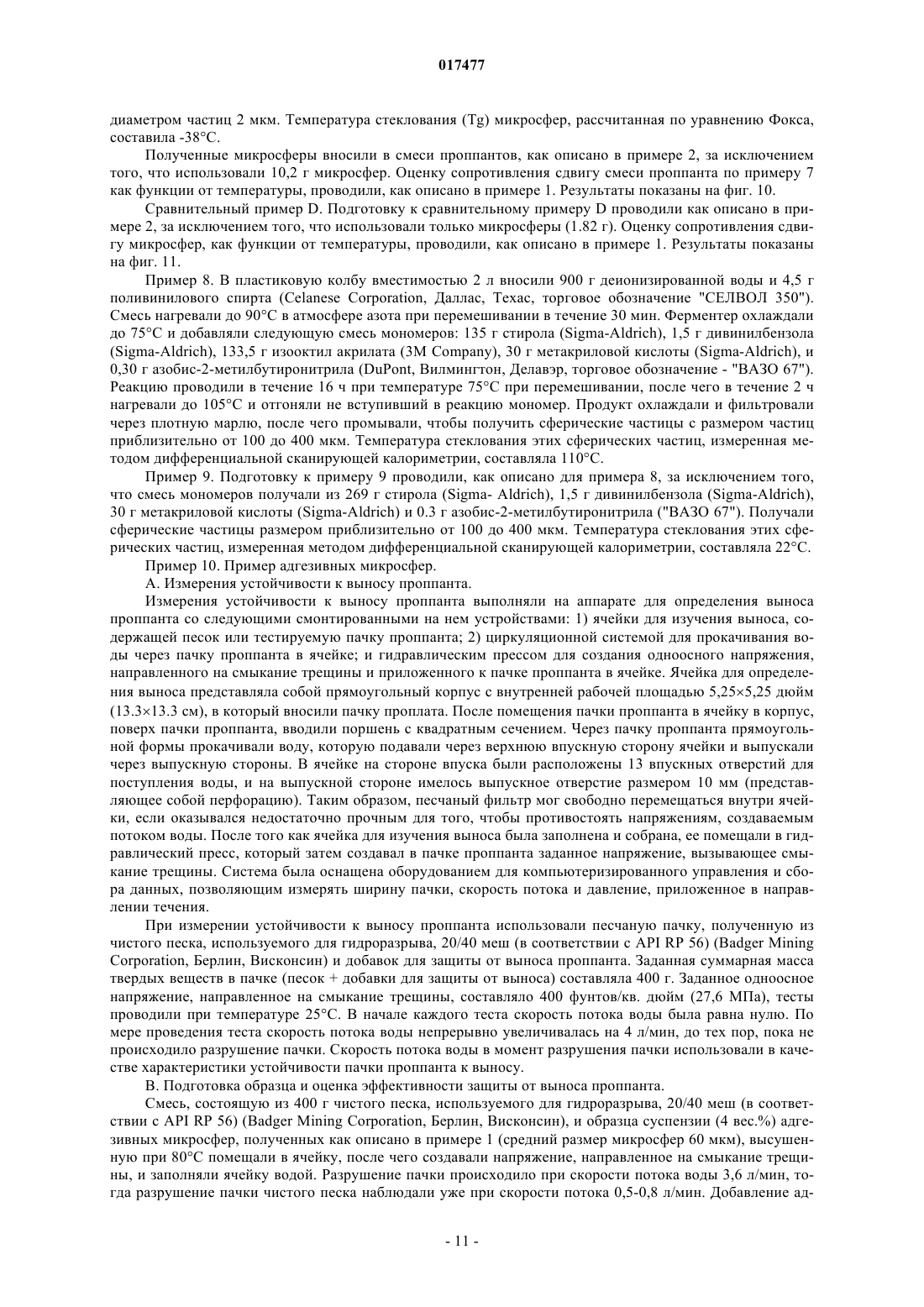

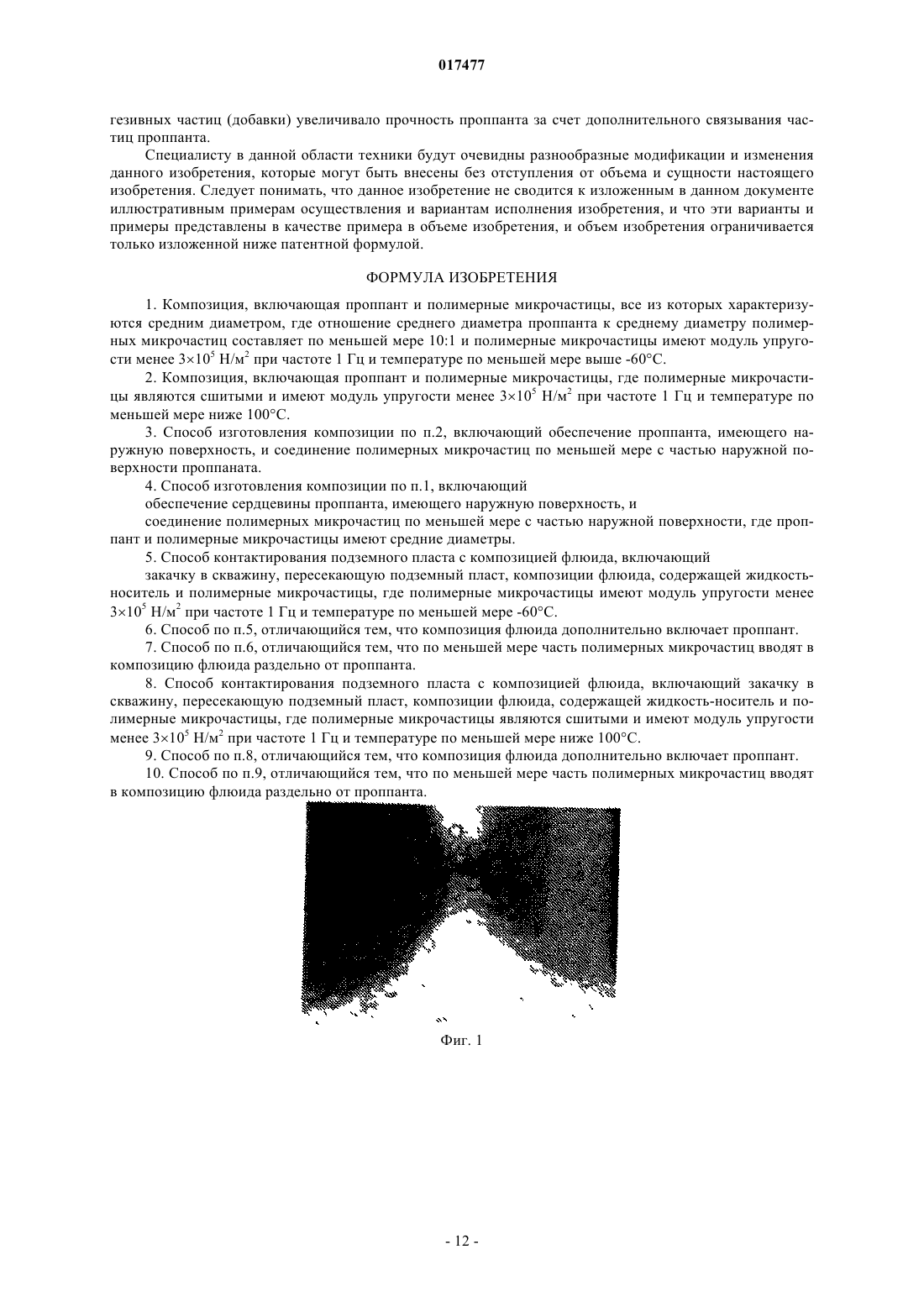

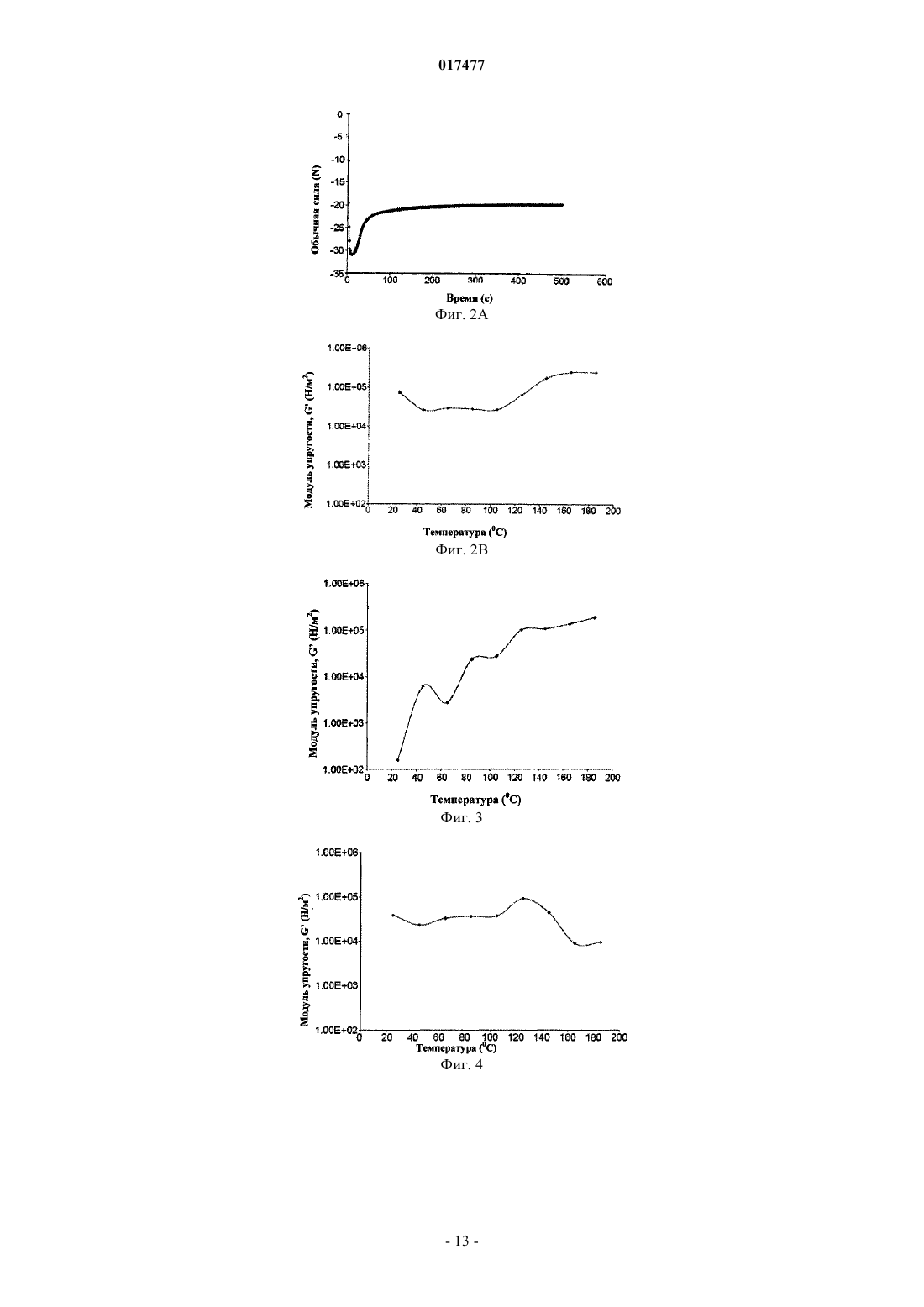

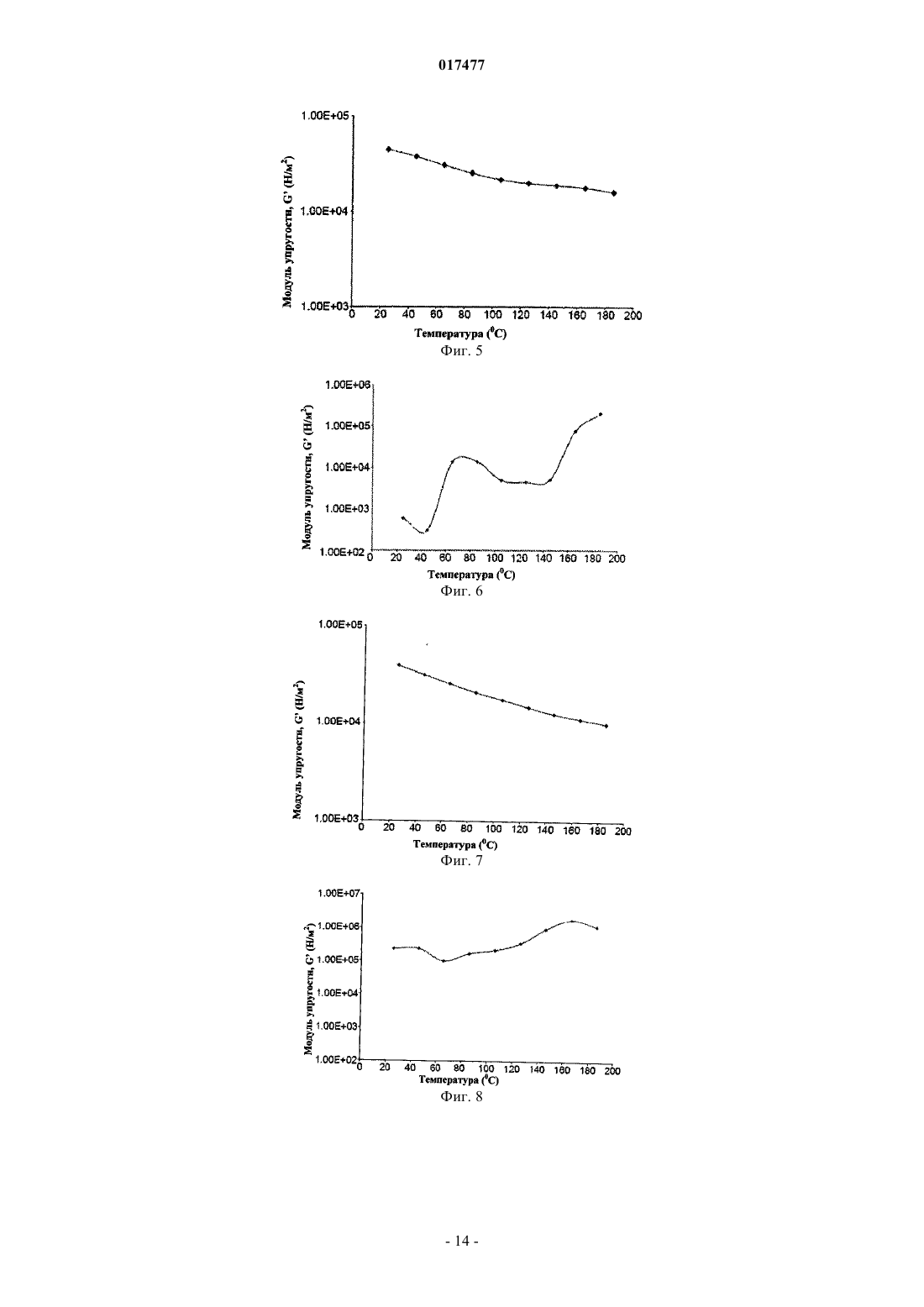

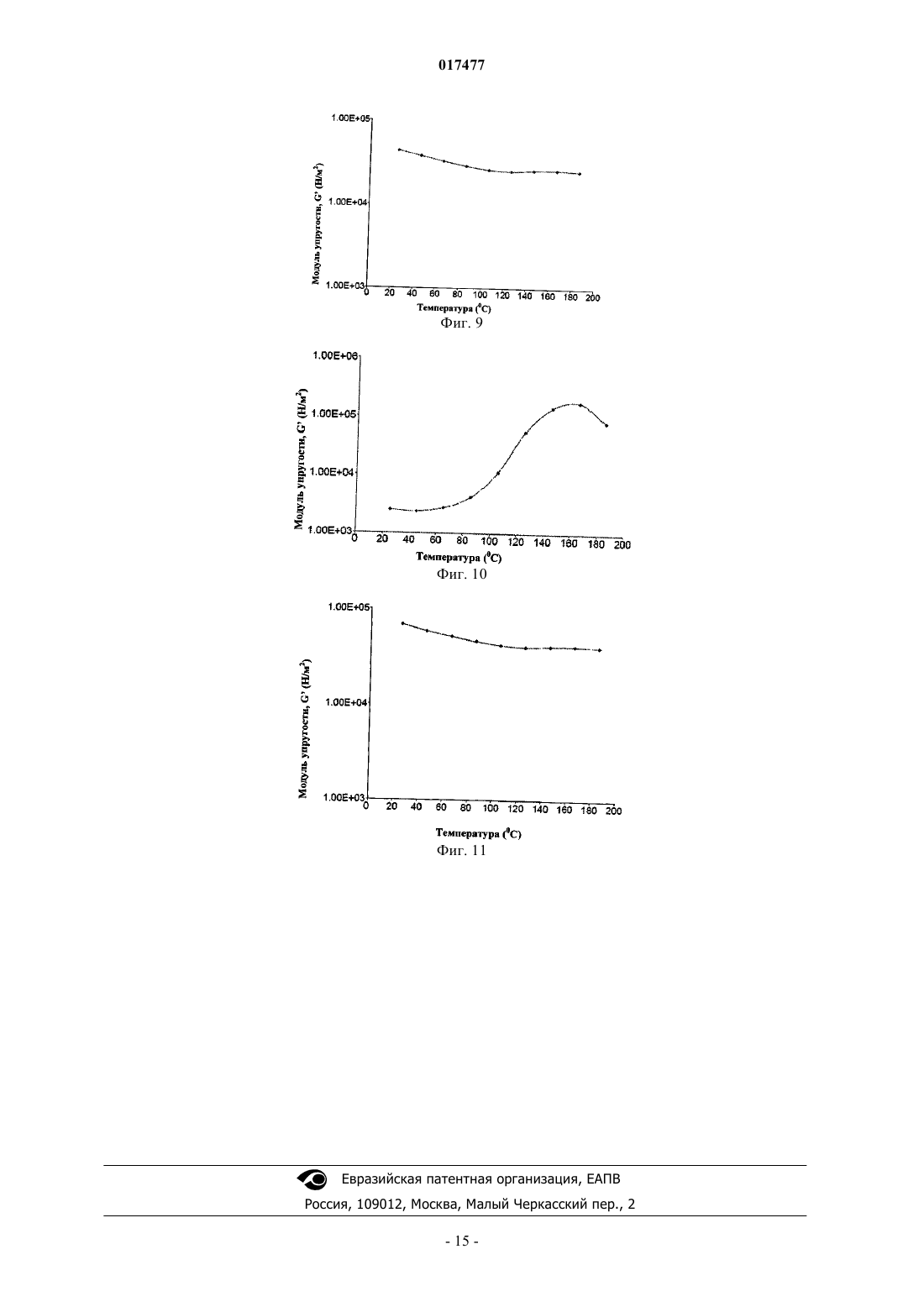

ПРОППАНТЫ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ИХ ИСПОЛЬЗОВАНИЕ Описаны композиции, содержащие ядро проппанта с внешней поверхностью и полимерные микросферы, присоединенные по крайней мере к порции внешней поверхности. Композиции могут быть использованы, например, для увеличения производительности нефтеносной или газоносной скважины.(71)(73) Заявитель и патентовладелец: ШЛЮМБЕРГЕР ТЕКНОЛОДЖИ Б.В. (NL); 3 М ИННОВЕЙТИВ ПРОПЕРТИЗ КОМПАНИ (US) 017477 Предпосылки создания изобретения Разрыв пласта - способ интенсификации скважины, предназначенный для увеличения производительности скважины, например, нефтеносной или газоносной скважины, посредством создания высоко проводящих трещин или каналов в продуктивной геологической формации вокруг скважины. Один из подходов заключается в гидравлическом разрыве - этот процесс предусматривает закачивание жидкости с высокой скоростью и под высоким давлением для разрыва пласта, создания трещин в породе и закачивания в эти трещины жидкости, содержащей зернистый материал (проппант, или расклинивающий наполнитель) для поддерживания трещин в открытом состоянии, посредством сопротивления силам, направленным на смыкание трещин. Таким образом, функция расклинивающего наполнителя заключается в том, чтобы обеспечить высокую проницаемость расклиненной трещины. Гидравлический разрыв все чаще и чаще используют для повышения производительности газоносных и нефтеносных скважин в малопроницаемых коллекторах. Другой подход к образованию высоко проводящих трещин и поддержанию их в открытом состоянии основан на использовании травящих растворов, например процесса кислотного травления. Хотя специалистам в данной области техники известен целый ряд пропанов, сохраняется стремление к созданию дополнительных проппантов с иной конструкцией. Краткое описание В одном из аспектов настоящего изобретения описывается композиция, содержащая первый проппант и первые полимерные микрочастицы, причем и проппант, и микрочастицы имеют средний диаметр,отличающаяся тем, что отношение среднего диаметра первого проппанта к среднему диаметру первых полимерных микрочастиц составляет по крайней мере 10:1 (в некоторых примерах осуществления изобретения по крайней мере 15:1, 20:1, 25:1, 30:1, 35:1, 40:1, 45:1 или даже по крайней мере 50:1), и отличающаяся тем, что модуль упругости первых полимерных микрочастиц, по крайней мере, меньше чем 3105 Н/м 2 при 1 Гц, при по крайней мере одной температуре выше -60 С (в некоторых примерах осуществления изобретения, при по крайней мере одной температуре выше -50, -40, -30, -20, -10, 0, 10, 20, 30,40, 50, 60, 70, 80, 90 С или даже выше 100 С). В одном из аспектов настоящего изобретения описывается композиция, содержащая проппант и первые полимерные микрочастицы, отличающаяся тем, что первые полимерные микрочастицы сшиты, и их модель упругости меньше 3105 Н/м 2 при частоте 1 Гц при по крайней мере одной температуре ниже 100 С (в некоторых примерах осуществления изобретения при по крайней мере одной температуре ниже 90, 80, 70, 60, 50, 40, 30, 20, 10, 0, -10, -20, -30, -40 или даже ниже -50 С). В другом аспекте настоящего изобретения описывается способ изготовления изделия, включающий обеспечение проппанта с внешней поверхностью и присоединение полимерных микрочастиц по крайней мере к порции внешней поверхности, отличающийся тем, что полимерные микрочастицы сшиты, и их модуль упругости меньше 3105 Н/м 2 при частоте 1 Гц при по крайней мере одной температуре ниже 100 С (в некоторых примерах осуществления изобретения при по крайней мере одной температуре ниже 90, 80, 70, 60, 50, 40, 30, 20, 10, 0, -10, -20, -30, -40 С или даже ниже -50 С). В другом аспекте настоящего изобретения описывается способ изготовления изделия, включающий обеспечение ядра проппанта с внешней поверхностью; и присоединение полимерных микрочастиц по крайней мере к порции внешней поверхности, отличающийся тем, что и проппант, и микрочастицы имеют средний диаметр, и отношение среднего диаметра первого проппанта к среднему диаметру первых полимерных микрочастиц составляет по крайней мере 10:1 (в некоторых примерах осуществления изобретения, по крайней мере 15:1, 20:1, 25:1, 30:1, 35:1, 40:1, 45:1, или даже по крайней мере 50:1), и отличающийся тем, что модуль упругости первых полимерных микрочастиц, по крайней мере, меньше чем 3 105 Н/м 2 при 1 Гц при по крайней мере одной температуре выше -60 С (в некоторых примерах осуществления изобретения при по крайней мере одной температуре выше чем -50, -40, -30, -20, -10, 0, 10, 20, 30,40, 50, 60, 70, 80, 90 С или даже выше 100 С). В другом аспекте настоящего изобретения описывается способ изготовления композиции, включающей проппант и полимерные частиц, включающий выбор подземного пласта, имеющего температуру; создание, основанное, по крайней мере, частично на температуре пласта, конструкции композиции,содержащей проппант и полимерные микрочастицы, отличающейся тем, что модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц, по крайней мере, при температуре пласта (в некоторых примерах осуществления изобретения при по крайней мере одной температуре пласта выше-60, -50, -40, -30, -20, -10, 0, 10, 20, 30, 40, 50, 60, 70, 80, 90 С или даже выше 100 С); и изготовление спроектированной композиции. В другом аспекте настоящего изобретения описывается способ введения подземного пласта в контакт с жидкой композицией, включающий закачивание жидкой композиции в ствол скважины, пересекающий подземный пласт, причем жидкая композиция включает жидкость-носитель и полимерные микрочастицы, отличающееся тем, что модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц при по крайней мере одной температуре выше -60 С (в некоторых примерах осуществления изобретения при по крайней мере одной температуре выше -50, -40, -30, -20, -10, 0, 10, 20, 30, 40, 50, 60,-1 017477 70, 80, 90 С или даже выше 100 С). В некоторых примерах осуществления изобретения жидкая композиция дополнительно включает проппант, отличающийся тем, что в некоторых примерах осуществления изобретения и проппант и полимерные микрочастицы имеют средний диаметры, причем отношение среднего диаметра проппанта к среднему диаметру полимерных микрочастиц составляет по крайней мере 10:1 (в некоторых примерах осуществления изобретения по крайней мере 15:1, 20:1, 25:1, 30:1, 35:1,40:1, 45:1, или даже по крайней мере 50:1). В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц присоединена, по крайней мере, к порции проппанта. В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц привносится в жидкую композицию отдельно от проппанта. В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц присоединяется к проппанту после добавления жидкой композиции. В другом аспекте настоящего изобретения описывается способ введения подземного пласта в контакт с жидкой композицией, включающий закачивание жидкой композиции в ствол скважины, пересекающий подземный пласт, причем жидкая композиция включает жидкость-носитель и полимерные микрочастицы, отличающееся тем, что полимерные микрочастицы сшиты, и модуль упругости плоимерных микрочастиц ниже 3105 Н/м 2 при частоте 1 Гц при, по крайней мере, одной температуре ниже 100 С (в некоторых примерах осуществления изобретения, при, по крайней мере, одной температуре ниже 90, 80,70, 60, 50, 40, 30, 20, 10, 0, -10, -20, -30, -40 С или даже ниже -50 С). В некоторых примерах осуществления изобретения, жидкая композиция дополнительно включает проппант, отличающийся тем, что в некоторых примерах осуществления изобретения и проппант и полимерные микрочастицы имеют средний диаметры, причем отношение среднего диаметра проппанта к среднему диаметру полимерных микрочастиц составляет, по крайней мере, 10:1 (в некоторых примерах осуществления изобретения, по крайней мере, 15:1, 20:1, 25:1, 30:1, 35:1, 40:1, 45:1, или даже, по крайней мере, 50:1). В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц присоединена к, по крайней мере, порции проппанта. В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц привносится в жидкую композицию отдельно от проппанта. В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц присоединяется к проплату после добавления жидкой композиции. В другом аспекте настоящего изобретения описывается способ введения подземного пласта в контакт с жидкой композицией, включающий закачивание жидкой композиции в ствол скважины, пересекающий подземный пласт, имеющий температуру, причем жидкая композиция включает жидкостьноситель и полимерные микрочастицы, отличающееся тем, что полимерные микрочастицы сшиты, и модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц при температуре, по крайней мере, не выше (в некоторых примерах осуществления изобретения, при, по крайней мере, одной температуре выше -60, -50, -40, -30, -20, -10, 0, 10, 20, 30, 40, 50, 60, 70, 80, 90 С или даже выше 100 С) температуры подземного пласта. В некоторых примерах осуществления изобретения, жидкая композиция дополнительно включает проппант, отличающийся тем, что в некоторых примерах осуществления изобретения и проппант и полимерные микрочастицы имеют средний диаметры, причем отношение среднего диаметра проппанта к среднему диаметру полимерных микрочастиц составляет, по крайней мере, 10:1 (в некоторых примерах осуществления изобретения, по крайней мере, 15:1, 20:1, 25:1, 30:1,35:1, 40:1, 45:1, или даже, по крайней мере, 50:1). В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц присоединена, по крайней мере, к порции проппанта. В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц привносится в жидкую композицию отдельно от проппанта. В некоторых примерах осуществления изобретения, по крайней мере, порция полимерных микрочастиц присоединяется к проппанту после добавления жидкой композиции. В другом аспекте настоящего изобретения описывается подземный пласт, имеющий поверхность,отличающийся тем, что полимерные микрочастицы соединены с, по крайней мере, порцией поверхности,и отличающийся тем, что модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц. В некоторых примерах осуществления изобретения, модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц по крайней мере при одной температуре выше -60 С (в некоторых примерах осуществления изобретения по крайней мере при одной температуре выше -50, -40,-30, -20, -10, 0, 10, 20, 30, 40, 50, 60, 70, 80, 90 С или даже выше 100 С). В некоторых примерах осуществления изобретения полимерные микрочастицы сшиты. В другом аспекте настоящего изобретения описывается способ введения подземного пласта в контакт с жидкой композицией, включающий закачивание жидкой композиции в ствол скважины, пересекающий подземный пласт, причем подземный пласт имеет поверхность, жидкая композиция включает жидкость-носитель и полимерные микрочастицы, отличающееся тем, что модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц по крайней мере при одной температуре -60 С; и размещение, по крайней мере, порции полимерных микрочастиц, по крайней мере, на порции поверхности. В некоторых примерах осуществления изобретения, жидкая композиция дополнительно содержит проп-2 017477 пант. В некоторых примерах осуществления изобретения модуль упругости полимерных микрочастиц меньше 3105 Н/м 2 при частоте 1 Гц при, по крайней мере, одной температуре выше -60 С (в некоторых примерах осуществления изобретения по крайней мере при одной температуре выше-50, -40, -30, -20, -10, 0, 10, 20, 30, 40, 50, 60, 70, 80, 90 С или даже выше 100 С). Факультативно, композиция, раскрытая в настоящем изобретении, дополнительно содержит второй проппант и вторые полимерные микрочастицы и отличается тем, что модуль упругости вторых полимерных микрочастиц меньше (в некоторых примерах осуществления изобретения, меньше 3105 Н/м 2 при частоте 1 Гц, но, в целом, не меньше 1105 Н/м 2 при частоте 1 Гц), модуля упругости первых полимерных микрочастиц, по крайней мере, при температуре ниже -60 С. В некоторых примерах осуществления изобретения средний размер используемых в настоящем изобретении полимерных микрочастиц составляет до 100 мкм (в некоторых примерах осуществления изобретения - до 90, 80, 70, 60, 50, 40, 30, или даже до 20 мкм). В некоторых примерах осуществления изобретения полимерные микрочастицы, используемые в настоящем изобретении могут смачиваться нефтью (т.е., микросферы с поверхностью, по которой капля нефти распространяется при контакте). В других примерах осуществления изобретения полимерные микрочастицы, используемые в настоящем изобретении, могут смачиваться водой (т.е. микросферы с поверхностью, по которой капля воды распространяется при контакте). В некоторых примерах осуществления изобретения полимерные микрочастицы, используемые в настоящем изобретении, содержат поверхностно-активное вещество. В некоторых примерах осуществления изобретения, ядра проппантов, используемых в настоящем изобретении, имеют керамическую природу (т.е. стекло, кристаллическая керамика, стеклокермика или их сочетание). В некоторых примерах осуществления изобретения проппанты, используемые в настоящем изобретении, включают ядра проппантов, покрытые отверждений смолой. В некоторых примерах осуществления изобретения в микросферах, используемых в настоящем изобретении, присутствуют функциональные химические группы. В некоторых примерах осуществления изобретения в микросферах, используемых в настоящем изобретении, присутствуют основные группы. В некоторых примерах осуществления изобретения полимерные микросферы, используемые в настоящем изобретении, обладают упругостью. В некоторых примерах осуществления изобретения полимерные микросферы, используемые в настоящем изобретении, характеризуются, по крайней мере, двухвершинным распределением; в некоторых примерах осуществления изобретения, по крайней мере, характеризуются, по крайней мере, трехвершинным распределением. Краткое описание иллюстраций Для более полного понимания отличительных признаков и преимуществ настоящего изобретения,предлагается подробное описание изобретение и сопровождающих его иллюстраций: фиг. 1 - выполненная при 40-кратном увеличении микрофотография примера осуществления композиции, описанной в настоящем изобретении; фиг. 2 А и 2 В - графические иллюстрации результатов реологического испытания и испытания прочности при сдвиге, полученных для нескольких проппантов, являющихся примерами осуществления данного изобретению, в примере 1; и фиг. 3-11 - графические иллюстрации результатов испытания прочности при сдвиге, полученных для нескольких проппантов, являющихся примерами осуществления данного изобретению, и для нескольких сравнительных композиций. Подробное описание В отношении фиг. 1 на микрофотографии, выполненной при 40-кратном увеличении, изображена композиция, содержащая проппант и полимерные микросферы, являющаяся примером осуществления настоящегоизобретения. К типичным проппантам, используемым в настоящем изобретении, относятся проппанты, содержащие материал, который выбирают из группы, включающей песок, ореховую шелуху, алюминий, сплава алюминия, дерево (например, опилки), кокс (например, измельченный кокс), шлак (например, гранулированный шлак), уголь (например, мелко измельченный уголь), горную породу (например, измельченную горную породу), металл (например, стальные гранулы), спеченный боксит, спеченный алюминий,огнеупорные материалы (например, муллит) и стеляные гранулы. Проппанты могут иметь самую разнообразную форму и размеры. Желаемый размер и форма могут зависеть, например, от ряда факторов,включая материал проппанта, трещины в прискважинной зоне, которые необходимо расклинить, оборудования, используемого для закачивания частиц проппанта в скважину, и используемой жидкостиносителя. Например, в некоторых примерах осуществления изобретения проппанты могут обладать сферичностью меньше приблизительно 0,9 (в некоторых примерах осуществления изобретения меньше приблизительно 0,7), согласно измерениям, выполненным методом RP56 Американского института нефти"Рекомендуемые методы испытания песка, используемые в операциях гидравлического разрыва", раздел 5, (2-е издание, 1995) (в настоящем документе, представленном в форме ссылки - "API RP 56"). Типичные проппанты будут соответствовать стандартам API RP 56, предъявляемым к проппантам по показателям сферичности, окатанности, размеру, мутности, кислоторастворимости, процентному содержанию-3 017477 мелкодисперсного материала и сопротивлению раздавления, или превышать эти стандарты. В соответствии с этими рекомендованными практическими методиками минимальное требование к сферичности составляет по крайней мере 0,6; к окатанности - по крайней мере 0,6. В настоящем документе использованы определения терминов "сферичности" и "окатанность" и правила их расчета, описанные в API RP 56. В API RP 56 также перечислены некоторые общепризнанные размеры проппантов, например 6/12,8/16, 12/20, 20/40, 30/50, 40/70 и 70/140, и указано минимальное процентное содержание мелкодисперсного материала, которое должно находиться между заданными размерами песка; отмечено, что допустимое количество частиц, более крупных чем размеры крупного песка, должно составлять не более 0,1 мас.%, и максимальное процентное содержание частиц с размером мельче мелкого песка не должно превышать заданного уровня (1 мас.% в API RP 56 и 2 мас.% в API RP 58). Таким образом, в проппанте 20/40 количество частиц, крупнее 20 меш США не должно превышать 0,1 мас.%, и количество частиц мельче 40 меш США не должно превышать 1 мас.%. В рекомендованных методиках API RP 56 описаны минимальные требования к мутности проппанта, составляющие 250 единиц мутности по формазину или ниже. В API RP 56 описаны минимальные требования к кислоторастворимости проппанта, согласно которым потери при тестировании по методике API RP 56 проппанта с размером части между 6/12 меш и 30/50 меш (Набор сит США) не должны превышать 2 мас.%, и при тестировании проппанта проппанта с размером части между 40/70 меш и 70/140 меш (Набор сит США) не должны превышать 3 мас.%. В рекомендованных методиках API RP 56 описаны минимальные требования сопротивления раздавливанию,согласно которым для проппантов разных размеров количество мелкодисперсного материала не должно превышать предложенного максимального количества, показанного в табл. 1. Таблица 1. Предложенное максимальное содержание мелкодисперсного материала в проппанте, подвергнутом раздавливающему усилию Как правило, размер проппантов составляет от приблизительно 100 до приблизительно 3500 мкм (в некоторых примерах осуществления изобретения от приблизительно 250 до приблизительно 2000 мкм или даже от 500 мкм до приблизительно 1000 мкм), проппанты могут иметь любую форму, в том числе сферическую, полусферическую, пирамидальную, прямоугольную (включая кубическую), цилиндрическую, форму таблетки, форму гранулы и тому подобное. Размер и распределение проппантов могут быть подобраны в соответствии с характеристиками скважины, в которой требуется расклинить трещины. В некоторых примерах осуществления изобретения полимерные микросферы характеризуются одновершинным распределением, тогда как в других примерах - по крайней мере, двухвершинным распределением и в некоторых других примерах осуществления изобретения, по крайней мере, трехвершинным распределением. В некоторых примерах осуществления изобретения проппанты покрыты оболочкой из отвержденной смолы. Отвержденная смола может варьировать в широких пределах по составу, требуемому типу отверждения, толщине, твердости, прочности, гибкости, устойчивости к кислоте и т.п., в зависимости от конечного предназначения представляющих собой проппант изделий, являющихся предметом изобретения, основного материала проппанта, требованиям к полимерным микросферам, касающимся присоединения к ядру, покрытию, ожидаемому температурному диапазону условий эксплуатации, и всех вышеперечисленных факторов одновременно. Представляющие собой проппант изделия, являющиеся предметом настоящего изобретения, могут быть окрашены, и покрытие из отвержденной смолы может способ-4 017477 ствовать окрашиванию подходящими пигментами, которые могут быть выбраны, например, из сажи,диоксида титана, оксида хрома, желтого оксида железа, зеленого фталолцианина, синего фталолцианина,красного оксида железа, феррит-металла и смеси этих пигментов. Подходящие покрытия могут содержать отвержденные версии мездрового клея или лака, либо одну или несколько смол, таких как фенольная, мочевино-формальдегидная, меламино-формальдегидная, уретановая, эпоксидная и акриловая смола. К фенольным смолам относятся также смолы фенолальдегидного типа. Подходящие покрытия включают термоотверждаемые смолы, включая фенольные смолы, мочевино-альдегидные смолы, уретановые смолы, меламиновые смолы, эпоксидные смолы и алкидные смолы. Хотя в данном документе обсуждаются фенольные смолы, специалистам в данной области техники понятно, что обсуждаемые в данном документе принципы распространяются и на другие термоотверждаемые смолы, например вышеназванные. В настоящее время в качестве мономеров для производства фенольных смол наиболее широко применяются фенол и формальдегид. Другими важными стартовыми фенольными материалами являются алкилзамещенные фенолы, включая крезолы, ксиленолы, пара-трет-бутилфенол, пара-фенилфенол и нонилфенол. Дифенолы (например, резорцинол (1,3 бензолдиол) и бисфенол-А (бис-А или 2,2-бис (4-гидроксифенил)пропан) применяются в меньших количествах для производства изделий со специальными свойствами. Полимерные микросферы, являющиеся примером осуществления изобретения, могут быть получены, например, при использовании процесса полимеризации суспензии. В этом случае для приготовления полимерных эластомерных микросфер проводят процесс одноэтапной полимеризации суспензии, включающий:(а) перемешивание или встряхивание смеси, содержащей полимеризуемые стартовые мономерные материалы, содержащие:(i) по крайней мере один мономер C4-C14 алкил(мет)акрилата и, факультативно, по крайней мере один сомономер;(ii) от приблизительно 0,1 до приблизительно 5 вес.ч. по крайней мере одной винилненасыщенной добавки, содержащей ионную составляющую и гидрофобную составляющую и содержащую по крайней мере 5, но не более 40 атомов углерода;(iii) инициатор полимеризуемых стартовых мономерных материалов, присутствующий в количестве приблизительно от 0,1 до приблизительно 2 вес.ч. на 100 вес.ч. полимеризуемых стартовых мономерных материалов;(iv) факультативно, полимерный стабилизатор в количестве от приблизительно 0,1 до приблизительно 3 вес.ч. на 100 вес.ч. полимеризуемых стартовых мономерных материалов;(v) поверхностно-активное вещество в количестве не больше приблизительно 5 вес.ч. на 100 вес.ч. полимеризуемого мономера, предпочтительно не более приблизительно 3 вес.ч. и наиболее предпочтительно от приблизительно 0,5 до приблизительно 1,5 вес.ч.;(vi) вода для образования суспензии типа "масло в воде"; и(vii) факультативно, модифицирующая добавка в количестве, достаточном для образования растворимой в растворителях порции, составляющей от приблизительно 30 до приблизительно 98 вес.%; и(b) полимеризацию мономеров и, в случае их присутствия, сомономеров (мет)акрилата с образованием микросфер. Примерами используемых сомономеров являются (А) ионные сомономеры, такие как натрия метакрилат, аммония акрилат, (I) триметиламин п-винилбензимид, (II) 4,4,9-триметил-4-азония-7 оксо-8-окса-дек-9-ен-1-сульфонат, (III) N,N-диметил-N-(-метакрилоксиэтил) аммония пропионат бетаин, (IV) триметиламин метакрилимид, (V) 1,1-диметил-1(2,3-дигидроксипропил)амин метакрилимид; любой цвиттерион-мономер и подобные им; (В) неполярные сомономеры включают, в частности, 4 метил-2-пентилакрилат, 2-метилбутилакрилат, изоамилакрилат, сек-бутилакрилат, н-бутилакрилат, изодецил метакарилат, т-бутилакрилат, т-бутил метакрилат, изодецилакрилат, стирол и подобные им вещества, и также их комбинации; (С) полярные сомономеры могут содержать диссоциируемые водород. Примеры подходящих полярных сомономеров включают органические карбоновые кислоты, содержащие от 3 до приблизительно 12 атомов углерода и, как правило, от 1 до приблизительно 4 остатков карбоновых кислот. Примерами таких мономеров являются акриловая кислота, метакриловая кислота, итаконовая кислота, фумаровая кислота, кротоновая кислота, малеиновая кислота, D-карбоксиэтилакрилат и подобные вещества. Дополнительно подходящие полярные сомономеры включают акриламид, метакриламид, 2-гидроксиэтилакрилат и подобные вещества. Дополнительно, одним из классов подходящих сомономеров являются мономеры с функциональной аминной группой, с ядром или порцией ядра, описываемые общей формулой (1) где R1 - это -Н, -СН 3, -CH2CH3, циано- или карбоксиметил;R3 и R4 независимо являются Н или алкильной группой, содержащей от 1 до приблизительно 12 атомов углерода или арилалкильной группой или вместе образуют циклическую или гетероциклическую составляющую;L - углерод-углеродная связь, О, NH или S; и х - целое число от 1 до 3. Примеры сомономеров, соответствующих формуле (1), включают N,N-диметиламиноэтил (метил) акрилат, N,N-диметиламинопропил-(мет)акрилат, t-бутиламиноэтил(метил)акриалт и N,N-диметиламиноакрилат. Другим классом подходящих сомономеров являются сомономеры, имеющие в молекуле ядро или порцию ядра, описываемые общей формулой (2): где R1 - это -Н, -CH3, -СН 2 СН 3, циано- или карбоксиметил;R5 это -О-, алкилен оксид, содержащий от 1 до 5 атомов углерода или феноксиоксид, отличающийся тем, что алкиленоксид включает группы -СН 2 О-, -СН 2 СН 2 О-, СН 2(СН)СН 3 О- и подобные;L - углерод-углеродная связь, О, NH или S; и х - целое число, при условии, что когда R5 это -О-, х - целое число от 1 до 3. Примеры сомономеров,соответствующих формуле (2), включают гидроксиэтил (мет)акрилат, глицерол моно (мет)акрилат и 4 гидроксибутил (мет)акрилат, акрилат, оканчивающийся поли(этиленоксидом); меткарилат, оканчивающийся поли(этиленоксидом); метокси поли (этиленоксид) метакрилат; бутокси поли(этиленоксид) метакрилат; акрилат, оканчивающийся поли(этиленгликолем); метакрилат, оканчивающийся поли(этиленгликолем); метокси(полиэтиленгликоль)метакрилат; бутокси поли(этиленгликоль) метакрилат и смеси перечисленных веществ. Еще одним классом подходящих сомономеров являются мономеры с амидной функциональной группой, имеющие в молекуле ядро или порцию ядра, описываемые общей формулой (3): где R1 - это -Н, -СН 3, -СН 2 СН 3, циано- или карбоксиметил;R3 и R4 независимо являются Н или алкильной группой, содержащей от 1 до приблизительно 12 атомов углерода, алкиларильной группой, или вместе образуют циклическую или гетероциклическую составляющую. Примеры сомономеров, соответствующих формуле (3), включают N-винилпирролидон,N-винил капролактам акриламид или N,N-диметил акриламид. Примеры других подходящих сомономеров, которые не относятся к вышеперечисленным классам, но входят в круг допустимых сомономеров,включают (мет)акрилонитрил, фурфурил (мет)акрилат и тетрагидрофурфурил (мет)акрилат, 2 винилпиридин и 4 винилпиридин. Полимерные микросферы, являющиеся примером осуществления изобретения, могут быть получены, например, посредством осуществления следующего процесса полимеризации, включающего:(а) перемешивание или встряхивание смеси, содержащей полимеризуемые стартовые(i) один или несколько монофункциональных винильных полимеризуемых мономеров;(ii) (ii) факультативно, один или несколько многофункциональных винильных полимеризуемых мономеров;(iii) (iii) инициатор полимеризуемых стартовых мономерных материалов, присутствующий в количестве от приблизительно 0,1 до приблизительно 5 вес.ч. на 100 вес.ч. полимеризуемых стартовых мономерных материалов;(iv) (iv) факультативно, полимерный стабилизатор в количестве от, приблизительно 0,1 до, приблизительно 3 вес.ч. на 100 вес.ч. полимеризуемых стартовых мономерных материалов;(v) (v) факультативно, неорганический стабилизатор, например, трикальция фосфат в количестве от приблизительно 0,1 до приблизительно 5 вес.ч. на 100 вес.ч. полимеризуемых стартовых мономерных материалов;(vi) (vi) факультативно, ПАВ в количестве не более приблизительно 5 вес.ч. на 100 вес.ч. полимеризуемого мономера (в некоторых примерах осуществления изобретения, не более приблизительно 3 вес.ч,и в некоторых примерах осуществления изобретения от приблизительно 0,5 до приблизительно 1,5 вес.ч.;(vii) факультативно, переносчик кинетической цепи, такой как изооктил тиогликолят, тетрабромометан или другие переносчики, регулирующие молекулярную массу, известные специалистам;(vii) вода для образования суспензии типа "масло в воде"; и(viii) полимеризацию мономеров с образованием микросфер. Примерами монофункциональных полимеризуемых мономеров являются стирол, эфиры (мет)акирловой кислоты, (мет)акриловая кислота, замещенные или незамещенные метакриламиды, глицидил(мет)акрилат, гидроксипропил (мет)акрилат, гидроксиэтил(мет)акрилат, ионные сомономеры, такие как натрия метакрилат, аммония акрилат, (I) триметиламин п-винил бензимид, (II) 4,4,9-триметил-4-азония 7-оксо-8-окса-дек-9-ен-1-сульфонат, (III) N,N-диметил-N-(-метакрилоксиэтил) аммония пропионат бетаин, (IV) триметиламин метакрилимид, (V) 1,1-диметил-1-(2,3-дигидроксипропил)амин метакрилимид; любой цвиттерион-мономер и подобные им, итаконовая кислота, фумаровая кислота, кротоновая кислота, малиеновая кислота, карбоксиэтилакрилат и подобные им. Примерами многофункциональных поли-6 017477 меризуемых мономеров являются дивинилбензол и многофункциональные (мет)акрилаты, таке как гександиол ди(мет)акрилат триметилолпропантри (мет)акрилат и подобные им. Дополнительные подробности о получении микросфер, представляющих собой примеры осуществления изобретения, можно найти, например, в патентах США 5756625 (Crandall et al.) и 3691140 (Silver) и заявке на патент США 2003/0104042 A1 (Lucast et al.), которые включены в данный документ в форме ссылок. В типичном случае размер полимерных микросфер варьирует от приблизительно 1 мкм до приблизительно 3500 мкм (в некоторых примерах осуществления изобретения от приблизительно 1 мкм до приблизительно 1000 мкм, или даже от приблизительно 10 мкм до приблизительно 500 мкм). В другом аспекте изобретения полимерные микросферы могут быть относительно сферическими и, с морфологической точки зрения, быть цельными или полыми с одним или несколькими включениями. В некоторых примерах осуществления изобретения полимерные микросферы характеризуются одновершинным распределением по размерам, тогда как в других примерах осуществления изобретения по крайней мере, двухвершинным распределением; и в некоторых других примерах осуществления изобретения, по крайней мере, трехвершинным распределением. В некоторых изделиях может быть предпочтительным использование смесей полимерных микросфер различных размеров. В некоторых примерах осуществления изобретения полимерные микросферы имеют кислотные функциональные групп, привнесенные, например, посредством включения кислотных мономеров. В некоторых примерах осуществления изобретения, полимерные микросферы основные функциональные группы, привнесенные, например, посредством включения некислотных мономеров. В некоторых примерах осуществления изобретения, отношение размера проппанта к размеру полимерных микросфер составляет по крайней мере 3:1 (в некоторых примерах осуществления изобретения,по крайней мере, 5:1,10:1, 25:1, или даже по крайней мере 50:1; в некоторых примерах осуществления изобретения, это отношение находится в интервале от 100:1 до 200:1). В некоторых примерах осуществления изобретения, среднее количество полимерных микросфер, присоединенных к проппанту, составляет по крайней мере 20 (в некоторых примерах осуществления изобретения, по крайней мере, 30, 50, или даже по крайней мере 100). В типичном случае микросферы получают в виде водной суспензии, как это описано выше. Добавление проппанта может быть осуществлено посредством простого перемешивания, по крайней мере, водной суспензии и проппанта, и эта суспензия может быть использована без последующего выделения микросфер. Например, суспензия может быть добавлена к проплату, к взвеси, содержащей проппант либо проппант может быть добавлен к взвеси, содержащей микросферы. В качестве альтернативного варианта, например, в некоторых случаях микросферы могут быть выделены, высушены и затем добавлены в такой форме к проппантам или взвесям. Композиции, описанные в настоящем документе, могут быть использованы в скважинах, в которых для образования трещин используют любой из разнообразных способов, позволяющих получить желаемые трещины в пластах подземной породы (например, посредством гидроразрыва), в которых желательно разместить проппант. В большинстве случаев жидкость гидроразрыва используется для инициации и распространения трещин и транспортировки проппанта, с целью удерживания стенок разлома порознь после того, как закачивание будет прекращено, и жидкость гидроразрыва стечет или будет вынесена. Многие известные жидкости гидроразрыва содержат водную жидкость-носитель, усилитель вязкости и проппант. Усилитель вязкости часто представляет собой сшитый водорастворимый полимер. По мере того как полимер гидратируется, и в нем образуются сшивки, вязкость жидкости увеличивается, что позволяет жидкости гидроразрыва инициировать разрыв и внести в него проппант. Вязкоупругие поверхностно-активные вещества (ВУПАВ; VES) являются другим классом усилителей вязкости. Жидкости гидроразрыва, принадлежащие к обоим классам (вода с полимером и вода с ВУПАВ) могут быть закачены в форме пены или просто жидкости (т.е. рабочей жидкости, в жидкой фазе которой не диспергирован газ). Вспененные жидкости для гидроразрыва, как правило, содержат азот, диоксид азота или смеси этих газов, и объемные фракции этих газов варьируют от 10 до 90% от общего объема жидкости гидроразрыва. В контексте данного изобретения термин "жидкость гидроразрыва" относится как к вспененным жидкостям, так и не содержащим газов жидкостям. Также могут применяться неводные жидкости гидроразрыва. Жидкость-носитель, используемая для отложения составных частиц проппанта в трещине, может быть той же жидкостью, которую применили для гидроразрыва, либо может быть второй жидкостью,которую вводят в скважину после жидкости для гидроразрыва. В контексте данного документа термин"введение" (и его варианты "введенный" и т.д.) включают закачивавание, прокачивание, заливание, выпускание, замещение, циркуляцию или размещение любым другим образом жидкости или материала(например, частиц проппанта), в скважине, стволе скважины, трещине или подземном пласте при использовании любого способа, известного специалистам. В составе композиций, описываемых в настоящем документе, могут быть использованы разнообразные водные и неводные жидкости-носители. Иллюстративные примеры водных жидкостей и солевых растворов, которые пригодны для использования в составе композиций, описываемых в настоящем до-7 017477 кументе, включают пресную воду, морскую воду, соляные растворы хлорида натрия, соляные растворы хлорида кальция, соляные растворы хлорида калия, соляные растворы бромида натрия, соляные растворы бромида кальция, соляные растворы бромида калия, соляные растворы бромида цинка, соляные растворы хлорида аммония, соляные растворы хлорида тетраметил аммония, соляные растворы формиата натрия, соляные растворы формиата калия, соляные растворы формиата цезия и сочетания этих растворов. Пример полезных водных полимерных и полимерсодержащих рабочих жидкостей для использования вместе с композициями, описанными в настоящем документе, включают любые такие рабочие жидкости, которые могут смешиваться с упоминавшимися ранее водными рабочими жидкостями. Конкретными примерами водных полимерных рабочих жидкостей и полимерсодержащих рабочих жидкостей,которые могут быть использованы в соответствии с данным изобретением, включают гуаровую смолу или ее производные, например гидроксипропилгуар (ГПГ; HPG), карбоксиметилгидроксипропилгуар(КМГПГ; CMHPG), карбоксиметилгуар (КМГ; CMG), гидроксиэтилцеллюлозу (ГЭЦ; НЕС), карбоксиметилгидроксиэтилцеллюлозу (КМГЭЦ; СМНЕС), карбоксиметилцеллюлозу (КМЦ; CMC), полимеры на основе крахмала; полимеры на основе ксантана; и биополимеры, например аравийскую камедь, каррагинан и подобные, а также любые сочетания вышеупомянутых жидкостей. Иллюстративные примеры неводных рабочих жидкостей для обработки скважины, пригодные для использования вместе с описанными в настоящем документе материалами, включают спирты, например,метанол, этанол, изопропанол и другие разветвленные и линейные алкилспирты; дизельное топливо; сырую неочищенную нефть; очищенные углеводороды, например газолин, нафталины, ксилолы, толуол и производные толуол, гексаны, пентаны и лигроин; жидкие природные газы; газы, такие как диоксид углерода и азот и комбинации всех описанных выше неводных рабочих жидкостей для обработки скважины. Альтернативно, представляется, что смеси вышеупомянутых неводных жидкостей с водой, также пригодны для использования в соответстиви с данным исследованием, например, смеси воды со спиртом или несколькими спиртами. Смеси могут быть составлены из смешивающихся или несмешивавющихся жидкостей. В дополнение по крайней мере к одному полимерному материалу и факультативному сшивателю рабочая жидкость может включать по крайней мере один один материал-разжижитель. В этом отношении в составе рабочей жидкости на основе полимера может быть использован любой подходящий разжижитель, известный специалистам в данной области техники. Примерами подходящих материаловразжижителей являются один или несколько окислительных разжижителей, известных специалистам в области обработки скважин. Конкретные примеры подходящих окислительных разжижителей включают инкапсулированные разжижители, например инкапсулированные персульфат аммония (например, реализуемый компанией Schlumberger, Шугар Ленд, Техас, под торговым обозначением "ЕБ-КЛИН"). К другим подходящим разжижителям, которые могут быть использованы в составе рабочей жидкости на основе полимера для обработки скважины, относятся традиционные окислительные разжижители, например,пероксидисульфат аммония. Как правило, такие разжижители включают в рабочую жидкость на основе полимера в концентрации между приблизительно 0,1 фунтов/1000 галлонов (10.3 г/м 3) и приблизительно 10 фунтов/100 галлонов (1031,8 г/м 3). Вторая жидкость также может содержать в большом количестве разжижители, добавки для защиты от отложения накипи и/или накопления воды, добавки для борьбы с отложениями парафина и другие химические компоненты. Проппанты, содержащие смеси, описанные в настоящем документе, могут быть смешаны с жидкостью-носителем и внесены в скважину с трещинами в боковой стенке, которые желательно расклинить,чтобы усилить транспортировку добываемых жидкостей. Жидкость-носитель переносит проппанты и микросферы в трещины, в которых проппанты и микросферы осаждаются. Если желательно, проппанты или микросферы, или и те и другие могут иметь цветовую маркировку и закачиваться в желаемой последовательности, например во время транспортировки добываемой жидкости. Присутствие и количество окрашенных в разные цвета проппантов может быть использовано в качестве индикатора задействованной доли трещин, и также для указания или прогнозирование возможных изменений свойств транспортировки. Проппанты, содержащие описанные в настоящем документе смеси, могут быть использованы в скважинах для усиления экстракции желаемых жидкостей (например, добываемых жидкостей), таких как нефть, природный газ или вода, из природных или искусственных коллекторов, содержащих описанные в настоящем документе смеси, и могут быть использованы также в скважинах для усиления закачивания желаемых жидкостей в природные или искусственные коллекторы. В другом аспекте описанные в настоящем документе композиции могут быть приспособлены для решения определенных целей. Например, температура, содержание воды и ионная сила несущего углеводороды подземного обломочного пласта, в которых предстоит использовать проппанты, имеют определенные значения. Основываясь по крайней мере на части этих значений, проектируют проппант, отличающийся тем, что проппант и полимерные микросферы соединены, по крайней мере, к порции внешней поверхности проппанта, и отличающийся тем, что полимерные микросферы являются клейкими, при, по крайней мере, температуре несущего углеводороды подземного обломочного пласта. В этом случае мо-8 017477 жет быть изготовлена "желаемая композиция", например, при использовании описанных в настоящем документе приемов. Факультативно, частицы проппантов, описанных в настоящем документе, могут включать другие материалы, в т.ч. волокна, модификаторы реологии, поверхностно-активные вещества (включая ранее упомянутые системы вязко-упругих ПАВ), и подобные материалы. Волокна могут применяться в жидких составах, относящихся к данному изобретению, как это отмечено в патентах США 5,330,005 (Card etal.); 5,439,055 (Card et al.); 5,501,275 (Card et al.); и 6,172,011 (Card et al.), которые включены в настоящий документ в форме ссылки. Добавление волокон в тщательно перемешанные смеси с дисперсным материалом для гидроразрыва и создания гравийного фильтра уменьшает нежелательный вынос проппанта или мелкодисперсного материала, при этом стабилизирует песчаный фильтр и снижает потребность в высоком содержании полимеров в размещаемых жидкостях. Волокна могут быть использованы для формирования пористой набивки в подземном пласте месторождения. В некоторых случаях в пачку проппанта могут быть внедрены каналы или языки поровых пустот со сниженными концентрациями проппанта. В тех случаях, когда это желательно, в жидкие композиции могут быть добавлены модификаторы реологии, например с целью увеличения модуля упругости, который, в свою очередь, увеличивает сопротивление сдвигу, потери давления на трение или другие характеристики потока жидкости. Типичные модификаторы реологии могут включать водные полимеры, ранее упоминавшиеся в числе пригодных для использования в качестве рабочих жидкостей, например гуар и производные гуара, целлюлоза и производные целлюлозы, полиакриламиды, полиакрилаты, полимеры на основе крахмала, полимеры на основе ксантана и биополимеры, такие как аравийская камедь, каррагинан и подобные вещества, и также любые сочетания вышеупомянутых жидкостей. Количество и тип модификаторов реологии, используемых в жидких композициях, в значительной степени диктуется конкретными химическими свойствами жидкости-носителя, составом полимерных микросфер и предполагаемым конечным использованием жидкой композиции. Как правило, не следует использовать модификаторы реологии в количестве большем, чем это требуется для достижения желаемого увеличения модуля упругости и сопротивления сдвигу. В большинстве случаев может быть использовано не более 10 вес.% от массы жидкой композиции, в некоторых примерах осуществления изобретения не более 5 вес.% и в определенных вариантах осуществления изобретения - не более 1 вес.% от массы жидкой композиции. Примеры Представленные ниже примеры иллюстрируют некоторые варианты осуществления описанных композиций и методов и не предназначены для того ,чтобы ограничить объем заявленного изобретения. Все процентные значения представляют собой весовые проценты, если не указано иначе. Пример 1. В трехгорлую колбу вместимостью 2 л, оснащенную термометром, механической мешалкой и впускным патрубком для азота вносили 428 г деионизированной воды, 12,5 г лаурилсульфата аммония (Stepan Chemicals, Нортфилд, Иллинойс, торговое обозначение "СТЕПАНОЛ АМВ"), 1 г поли(N-винил пирролидинона) (ISP Chemicals, Inc., Уэйн, Нью-Джерси, торговое обозначение "ПЛАСДОН К-90"), и 2,75 г стиролсульфоната натрия (Sigma-Aldrich). К этом раствору добавляли раствор 544 г изооктил акрилата (3 М Company, Сент-Пол, Миннесоа),2.75 г N-винил пирролидинона (ISP Chemicals, Inc.), 0,19 г бис(4-терт-бутил циклогексил)пероксидикарбоната (AKZO Nobel, Чикаго, Иллинойс, торговое обозначение - "ПЕРКАДОКС 16 Н) и 0,83 г бензоил пероксида (70% (по массе) в воде; Arkema Inc., Филадельфия, Пенсильвания, торговое обозначение"ЛУЦИДОЛ-70"). Реакционную смесь перемешивали со скоростью 340 об/мин, нагревали до 46 С и продували через нее азот. Перемешивание и продувание азота продолжали на протяжении всего реакционного периода. Через несколько минут реакция становилась экзотермической, и максимальная температура достигала 90 С. Партию продукта поддерживали при 75 С в течение 4 ч, охлаждали и фильтровали через плотную марлю. Средний объемный диаметр полученных полистирольных микросфер составлял 45 мкм. Температура стеклования (Tg) микросфер, рассчитанная по уравнению Фокса, составила -46 С. В полипропиленовый химический стакан вносили 7,25 г микросфер, 8 г керамического проппанта(Carbo Ceramics, Хьюстон, Техас, торговое обозначение "КАРБО ХСП" размер 20/40), 1 г акрилатной эмульсии (Rohm и Haas, Филадельфия, Пенсильвания, торговое обозначение "АКРИСОЛ АСЕ-95") и 0.1 г гидроксида калия (5%-ый водный раствор, Sigma-Aldrich). Полученную смесь вручную перемешивали в течение нескольких минут, чтобы получить равномерную дисперсию. Для оценки реологических свойств смеси проппанта использовали реометр с контролируемым возмущением (Модель AR 2000, ТА Instruments, Ньюкасл, Делавэр), установленный на температуру 150 С. Смесь помещали между двумя параллельными пластинами реометра и прикладывали силу около 10 ньютон (не менее 10 Н), чтобы обеспечить достаточное смачивание и контакт. Затем верхнюю пластину отделали с измеримой скоростью 10 мкм/с, контролируя и регистрируя силы в течение всего периода удаления пластины. Эта сила представлена "отрицательным" значением, поскольку она противостоит отделению в направлении, противоположном движению верхней пластины. Результаты показаны на фиг. 2 А в форме графика зависимости нормальной составляющей силы (н) от времени, выраженного в секундах-9 017477 Также выполнена оценка сопротивления сдвигу смеси проппанта как функция от температуры. Смесь помещали между двумя параллельными пластинами реометра (Модель AR 2000). Оказывали воздействие при синусоидальной частоте 1 Гц и 1%-ном напряжении в температурном интервале от 25 до 185 С. Результаты показаны на фиг. 2 В как график зависимости log G' (Паскаль) от температуры (С). Пример 2. Подготовку к примеру 2 проводили так же, как описано для примера 1, за исключением того, что при приготовлении проппанта использовали 1,8 г микросфер, 10 г керамического проппанта("КАРБО ХСП"), 0,25 г акрилатной эмульсии ("АКРИСОЛ АСЕ-95"), и 0,03 г 5%-ного водного раствора гидроксида калия (Sigma-Aldrich). Оценку сопротивления сдвигу смеси проппанта, как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 3. Пример 3. Подготовку к примеру 3 проводили так же, как описано для примера 2, за исключением того, что при приготовлении проппанта использовали 7 г керамического проппанта ("КАРБО ХСП"). Оценку сопротивления сдвигу смеси проппанта, как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 4. Сравнительный пример А. Подготовку к сравнительному примеру А проводили как описано в примере 1, за исключением того, что использовали только микросферы (1,8 г). Оценку сопротивления сдвигу микросфер как функции от температуры проводили, как описано в примере 1. Результаты показаны на фиг. 5. Пример 4. Подготовку к примеру 4 проводили так же, как описано для примера 1, за исключением того, что при приготовлении микросфер использовали 538,5 г 2-этилгексил акрилата (Dow Chemical,Мидленд, Мичиган), 5,49 г гидроксиэтил метакрилата (Mitsubishi Rayon, Нью-Йорк), 0.55 г Nвинилпирролидона (ISP Chemicals, Inc.), 2,2 г натрия стирола сульфоната (Sigma-Aldrich), и 2.75 г полиэтиленоксид акрилата (Shin-Nakamura, Аримото, Япония, торговое обозначение "М 90 Г НК ЭСТЕР"). Средний диаметр микросферы составлял 49 мкм. Температура стеклования (Tg) микросфер, рассчитанная по уравнению Фокса, составила -48 С. В полипропиленовый химический стакан вносили 7,25 г микросфер, 8 г керамического проппанта(Carbo Ceramics, Хьюстон, Техас, торговое обозначение "КАРБО ХСП" размер 20/40), 1 г акрилатной эмульсии ("АКРИСОЛ АСЕ -95"), и 0,1 г гидроксида калия (в форме 5%-го водного раствора, SigmaAldrich). Полученную смесь вручную перемешивали в течение нескольких минут, чтобы получить равномерную дисперсию. Оценку сопротивления сдвигу смеси проппанта по примеру 4, как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 6. Сравнительный пример В. Процедура сравнительного примера В соответствовала описанной для примера 2, за исключением того, что использовали только микросферы (1,82 г). Оценку сопротивления сдвигу микросфер, как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 7. Пример 5. В оснащенную мешалкой трехгорлую колбу вместимостью 500 мл вносили 150 мл деоксигенированной дистиллированной воды, 47,4 г изооктил акрилата (3 М Company), 1,2 г акриловой кислоты (Sigma-Aldrich), 0,98 г гидроксида аммония (Sigma-Aldrich), 2,14 г лаурилсульфата аммония("СТЕПАНОЛ АМВ), и 0,15 г бензоил пероксида (Sigma-Aldrich). Смесь нагревали до 65 С, поддерживали при этой температуре в течение 20 ч при быстром перемешивании (приблизительно 550 об./мин), охлаждали до 20 С и фильтровали через плотную марлю, чтобы получить суспензию клейких сополимерных микросфер со средним диаметром частицы 39 мкм. Температура стеклования (Tg) микросфер, рассчитанная по уравнению Фокса, составила -41 С. Пример 6. Подготовку к примеру 6 проводили так же, как описано для примера 1, за исключением того, что использовали 16,60 г микросфер, 8,00 г керамического проппанта ("КАРБО ХСП"), 4,0 г акрилатной эмульсии ("АКРИСОЛ АСЕ -95"), и 0,40 г 5%-ного водного раствора гидроксида калия. Оценку сопротивления сдвигу смеси проппанта по примеру 6 как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 8. Сравнительный пример С. Подготовку к сравнительному примеру С проводили как описано в примере 2, за исключением того, что использовали только микросферы (1,8 г). Оценку сопротивления сдвигу микросфер, как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 9. Пример 7. Для приготовления смеси мономеров 8 г акриловой кислоты (Sigma-Aldrich), 11,8 г полиэтиленоксид акрилата ("М 90 Г НК ЭСТЕР") и 1,1 г бензоил пероксида (70%-ный раствор в воде; "ЛУЦИДОЛ-70") растворяли в 377 г изооктил акрилата (3 М Company). Для приготовления раствора ПАВ 6,4 г лаурилсульфата аммония (Cognis Corp, Хобокен, Нью-Джерси, торговое обозначение "СТАНДАПОЛ А") растворяли в 595 г воды. Затем смесь мономеров добавляли к раствору ПАВ и полученную смесь эмульгировали с помощью миксера (J.W. Greer, Вилмингтон, Массачусетс, торговое обозначение "ГИФФОРДВУД") до получения капель размером менее 1 мкм. Эмульсию вносили в реактор с перегородками вместимостью 1 л, нагревали до 65 С, дегазировали азотом и оставляли для проведения реакции в течение 8 ч. В результате реакции получали микросферы с- 10017477 диаметром частиц 2 мкм. Температура стеклования (Tg) микросфер, рассчитанная по уравнению Фокса,составила -38 С. Полученные микросферы вносили в смеси проппантов, как описано в примере 2, за исключением того, что использовали 10,2 г микросфер. Оценку сопротивления сдвигу смеси проппанта по примеру 7 как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 10. Сравнительный пример D. Подготовку к сравнительному примеру D проводили как описано в примере 2, за исключением того, что использовали только микросферы (1.82 г). Оценку сопротивления сдвигу микросфер, как функции от температуры, проводили, как описано в примере 1. Результаты показаны на фиг. 11. Пример 8. В пластиковую колбу вместимостью 2 л вносили 900 г деионизированной воды и 4,5 г поливинилового спирта (Celanese Corporation, Даллас, Техас, торговое обозначение "СЕЛВОЛ 350"). Смесь нагревали до 90 С в атмосфере азота при перемешивании в течение 30 мин. Ферментер охлаждали до 75 С и добавляли следующую смесь мономеров: 135 г стирола (Sigma-Aldrich), 1,5 г дивинилбензола(Sigma-Aldrich), 133,5 г изооктил акрилата (3 М Company), 30 г метакриловой кислоты (Sigma-Aldrich), и 0,30 г азобис-2-метилбутиронитрила (DuPont, Вилмингтон, Делавэр, торговое обозначение - "ВАЗО 67"). Реакцию проводили в течение 16 ч при температуре 75 С при перемешивании, после чего в течение 2 ч нагревали до 105 С и отгоняли не вступивший в реакцию мономер. Продукт охлаждали и фильтровали через плотную марлю, после чего промывали, чтобы получить сферические частицы с размером частиц приблизительно от 100 до 400 мкм. Температура стеклования этих сферических частиц, измеренная методом дифференциальной сканирующей калориметрии, составляла 110 С. Пример 9. Подготовку к примеру 9 проводили, как описано для примера 8, за исключением того,что смесь мономеров получали из 269 г стирола (Sigma- Aldrich), 1,5 г дивинилбензола (Sigma-Aldrich),30 г метакриловой кислоты (Sigma-Aldrich) и 0.3 г азобис-2-метилбутиронитрила ("ВАЗО 67"). Получали сферические частицы размером приблизительно от 100 до 400 мкм. Температура стеклования этих сферических частиц, измеренная методом дифференциальной сканирующей калориметрии, составляла 22 С. Пример 10. Пример адгезивных микросфер. А. Измерения устойчивости к выносу проппанта. Измерения устойчивости к выносу проппанта выполняли на аппарате для определения выноса проппанта со следующими смонтированными на нем устройствами: 1) ячейки для изучения выноса, содержащей песок или тестируемую пачку проппанта; 2) циркуляционной системой для прокачивания воды через пачку проппанта в ячейке; и гидравлическим прессом для создания одноосного напряжения,направленного на смыкание трещины и приложенного к пачке проппанта в ячейке. Ячейка для определения выноса представляла собой прямоугольный корпус с внутренней рабочей площадью 5,255,25 дюйм(13.313.3 см), в который вносили пачку проплата. После помещения пачки проппанта в ячейку в корпус,поверх пачки проппанта, вводили поршень с квадратным сечением. Через пачку проппанта прямоугольной формы прокачивали воду, которую подавали через верхнюю впускную сторону ячейки и выпускали через выпускную стороны. В ячейке на стороне впуска были расположены 13 впускных отверстий для поступления воды, и на выпускной стороне имелось выпускное отверстие размером 10 мм (представляющее собой перфорацию). Таким образом, песчаный фильтр мог свободно перемещаться внутри ячейки, если оказывался недостаточно прочным для того, чтобы противостоять напряжениям, создаваемым потоком воды. После того как ячейка для изучения выноса была заполнена и собрана, ее помещали в гидравлический пресс, который затем создавал в пачке проппанта заданное напряжение, вызывающее смыкание трещины. Система была оснащена оборудованием для компьютеризированного управления и сбора данных, позволяющим измерять ширину пачки, скорость потока и давление, приложенное в направлении течения. При измерении устойчивости к выносу проппанта использовали песчаную пачку, полученную из чистого песка, используемого для гидроразрыва, 20/40 меш (в соответствии с API RP 56) (Badger MiningCorporation, Берлин, Висконсин) и добавок для защиты от выноса проппанта. Заданная суммарная масса твердых веществ в пачке (песок + добавки для защиты от выноса) составляла 400 г. Заданное одноосное напряжение, направленное на смыкание трещины, составляло 400 фунтов/кв. дюйм (27,6 МПа), тесты проводили при температуре 25 С. В начале каждого теста скорость потока воды была равна нулю. По мере проведения теста скорость потока воды непрерывно увеличивалась на 4 л/мин, до тех пор, пока не происходило разрушение пачки. Скорость потока воды в момент разрушения пачки использовали в качестве характеристики устойчивости пачки проппанта к выносу. В. Подготовка образца и оценка эффективности защиты от выноса проппанта. Смесь, состоящую из 400 г чистого песка, используемого для гидроразрыва, 20/40 меш (в соответствии с API RP 56) (Badger Mining Corporation, Берлин, Висконсин), и образца суспензии (4 вес.%) адгезивных микросфер, полученных как описано в примере 1 (средний размер микросфер 60 мкм), высушенную при 80 С помещали в ячейку, после чего создавали напряжение, направленное на смыкание трещины, и заполняли ячейку водой. Разрушение пачки происходило при скорости потока воды 3,6 л/мин, тогда разрушение пачки чистого песка наблюдали уже при скорости потока 0,5-0,8 л/мин. Добавление ад- 11017477 гезивных частиц (добавки) увеличивало прочность проппанта за счет дополнительного связывания частиц проппанта. Специалисту в данной области техники будут очевидны разнообразные модификации и изменения данного изобретения, которые могут быть внесены без отступления от объема и сущности настоящего изобретения. Следует понимать, что данное изобретение не сводится к изложенным в данном документе иллюстративным примерам осуществления и вариантам исполнения изобретения, и что эти варианты и примеры представлены в качестве примера в объеме изобретения, и объем изобретения ограничивается только изложенной ниже патентной формулой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция, включающая проппант и полимерные микрочастицы, все из которых характеризуются средним диаметром, где отношение среднего диаметра проппанта к среднему диаметру полимерных микрочастиц составляет по меньшей мере 10:1 и полимерные микрочастицы имеют модуль упругости менее 3105 Н/м 2 при частоте 1 Гц и температуре по меньшей мере выше -60 С. 2. Композиция, включающая проппант и полимерные микрочастицы, где полимерные микрочастицы являются сшитыми и имеют модуль упругости менее 3105 Н/м 2 при частоте 1 Гц и температуре по меньшей мере ниже 100 С. 3. Способ изготовления композиции по п.2, включающий обеспечение проппанта, имеющего наружную поверхность, и соединение полимерных микрочастиц по меньшей мере с частью наружной поверхности проппаната. 4. Способ изготовления композиции по п.1, включающий обеспечение сердцевины проппанта, имеющего наружную поверхность, и соединение полимерных микрочастиц по меньшей мере с частью наружной поверхности, где проппант и полимерные микрочастицы имеют средние диаметры. 5. Способ контактирования подземного пласта с композицией флюида, включающий закачку в скважину, пересекающую подземный пласт, композиции флюида, содержащей жидкостьноситель и полимерные микрочастицы, где полимерные микрочастицы имеют модуль упругости менее 3105 Н/м 2 при частоте 1 Гц и температуре по меньшей мере -60 С. 6. Способ по п.5, отличающийся тем, что композиция флюида дополнительно включает проппант. 7. Способ по п.6, отличающийся тем, что по меньшей мере часть полимерных микрочастиц вводят в композицию флюида раздельно от проппанта. 8. Способ контактирования подземного пласта с композицией флюида, включающий закачку в скважину, пересекающую подземный пласт, композиции флюида, содержащей жидкость-носитель и полимерные микрочастицы, где полимерные микрочастицы являются сшитыми и имеют модуль упругости менее 3105 Н/м 2 при частоте 1 Гц и температуре по меньшей мере ниже 100 С. 9. Способ по п.8, отличающийся тем, что композиция флюида дополнительно включает проппант. 10. Способ по п.9, отличающийся тем, что по меньшей мере часть полимерных микрочастиц вводят в композицию флюида раздельно от проппанта.

МПК / Метки

Метки: проппанты, изготовления, способы, использование

Код ссылки

<a href="https://eas.patents.su/16-17477-proppanty-sposoby-ih-izgotovleniya-i-ih-ispolzovanie.html" rel="bookmark" title="База патентов Евразийского Союза">Проппанты, способы их изготовления и их использование</a>

Предыдущий патент: Способ и оборудование для производства глюкозы, этанола, фурфурола, фурана и лигнина из возобновляемого сырья

Следующий патент: Способ многоступенчатого разделения с использованием мембран

Случайный патент: Преобразователь электромагнитного излучения и батарея