Способ многоступенчатого разделения с использованием мембран

Номер патента: 17478

Опубликовано: 28.12.2012

Авторы: Диаз Заида, Пёйк Эрик Йоханнес, Неймейер Арьян, Геерс Хенрикус Абрахам, Ван Ярваарде Еваут Мартейн

Формула / Реферат

1. Способ удаления газообразных кислотообразующих примесей из газообразного углеводородного сырьевого потока, содержащего такие газообразные кислотообразующие примеси, включающий:

1) формирование углеводородного сырьевого потока при давлении в интервале от 30 до 120 бар абсолютного давления;

2) приведение в контакт углеводородного сырьевого потока с мембраной для получения богатого углеводородами ретентата и богатого кислотообразующими примесями пермеата;

3) приведение в контакт богатого углеводородами ретентата, полученного на стадии 2), со второй мембраной для получения богатого углеводородами ретентата и богатого кислотообразующими примесями пермеата;

4) сжатие богатого кислотными примесями пермеата, полученного на стадии 3), до давления в интервале от 30 до 120 бар абсолютного давления;

5) смешивание сжатого пермеата, полученного на стадии 4), с сырьевым потоком стадии 1).

2. Способ по п.1, в котором сырьевой поток имеет температуру в интервале от -20 до 100°С, предпочтительно в интервале от 0 до 50°C.

3. Способ по п.1 или 2, в котором кислотообразующими примесями являются одно или больше число соединений, выбранных из двуокиси углерода и сероводорода.

4. Способ по п.3, в котором сырьевой поток содержит двуокись углерода в количестве от 10 до 95 об.% от всего сырьевого потока, предпочтительно от 15 до 75 об.% или от 80 до 95 об.%, при этом сырьевой поток содержит сероводород в количестве от 0 до 45 об.% от общего сырьевого потока, предпочтительно от 5 до 40 об.%.

5. Способ по одному из пп.3 или 4, в котором сырьевой поток включает углеводороды в количестве от 5 до 90 об.% от всего сырьевого потока, предпочтительно от 5 до 15 об.% или от 20 до 90 об.%.

6. Способ по одному из пп.1-5, в котором пермеат, полученный на стадии 2), имеет давление в интервале от 1 до 30 бар абсолютного давления, предпочтительно от 5 до 25 бар.

7. Способ по одному из пп.1-6, в котором пермеат, полученный на стадии 2), имеет содержание кислотообразующих примесей более 90 об.% в расчете на общий поток ретентата, предпочтительно более 95 об.%, или в котором пермеат, полученный на стадии 2), имеет содержание углеводородов менее 10 об.% от всего ретентата, предпочтительно менее 5 об.%.

8. Способ по одному из пп.1-7, в котором ретентат, полученный на стадии 2), имеет содержание углеводородов в интервале от 40 до 80 об.% в расчете на общий поток ретентата.

9. Способ по одному из пп.1-8, в котором пермеат, полученный на стадии 3), имеет давление в интервале от 1 до 20 бар абсолютного давления, предпочтительно в интервале от 5 до 10 бар абсолютного давления.

10. Способ по одному из пп.1-9, в котором пермеат, полученный на стадии 3), имеет содержание кислотообразующих примесей в интервале от 40 до 90 об.% в расчете на общий поток ретентата, предпочтительно в интервале от 50 до 80 об.%.

11. Способ по одному из пп.1-10, в котором ретентат на стадии 3) имеет содержание углеводородов более 90 об.%, предпочтительно более 95 об.%.

12. Способ по любому из пп.1-11, в котором пермеат, полученный на стадии 3), содержит менее 10 об.% кислотообразующих примесей, предпочтительно менее 5 об.%.

13. Способ по одному из пп.1-12, который дополнительно включает получение газообразного углеводородного сырьевого потока из газообразного сырья, содержащего углеводороды и кислотообразующие примеси, посредством приведения в контакт газообразного сырья с мембраной для получения указанного сырьевого потока и пермеата, богатого кислотообразующими примесями.

14. Способ по одному из пп.1-13, включающий предварительную обработку газообразного углеводородного сырьевого потока или газообразного сырья для того, чтобы удалить воду посредством обработки гликолем, например, с использованием моноэтиленгликоля, диэтиленгликоля и/или триэтиленгликоля, посредством обработки глицерином или обработки с помощью молекулярного сита, при этом способ может включать также удаление соединений С5+ и/или соединений С2-С4 из газообразного углеводородного сырьевого потока или газообразного сырья.

Текст

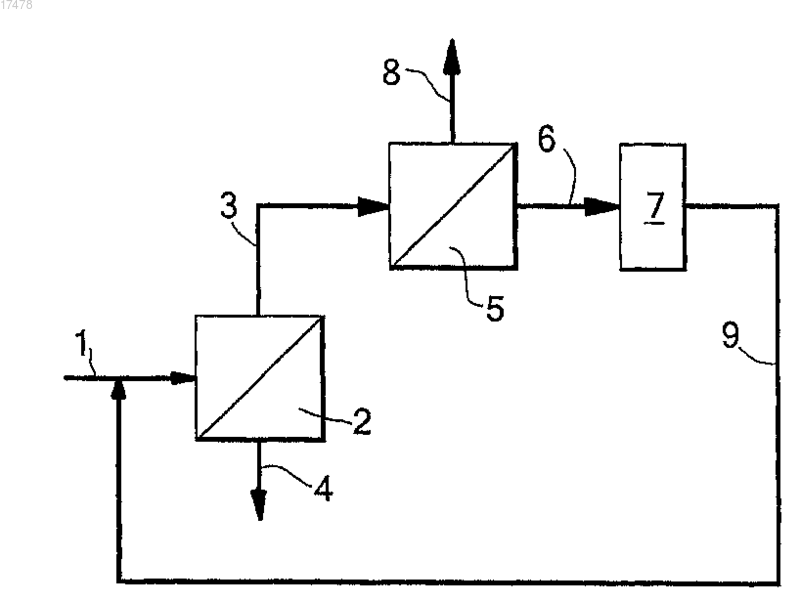

СПОСОБ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ МЕМБРАН Изобретение относится к осуществляемому в двух или более ступенях способу удаления газообразных кислотообразующих примесей, в частности двуокиси углерода и/или сероводорода,из газообразного углеводородного сырьевого потока (1), содержащего углеводороды и указанные кислотообразующие примеси, с использованием в каждой ступени разделения одной или большего количества мембран. Газообразным углеводородным сырьевым потоком является, в частности,поток природного газа. Способ представляется, в частности, подходящим для сырьевого потока,содержащего очень большие количества кислотообразующих примесей, в частности двуокиси углерода, например более 25 об.% или даже более 45 об.%. На первой ступени (2) от сырьевого потока отделяют чистый или почти чистый поток кислотообразующих примесей, при этом поток(4) кислотообразующих примесей содержит менее 5 об.% углеводородов. Остальной поток (3) содержит углеводороды и, кроме того, определенное количество газообразных кислотообразующих примесей. На второй ступени (5) от остального потока отделяют чистый или почти чистый поток углеводородов (8), после чего остальной поток (6) объединяют с сырьем для первой ступени (1),причем углеводородный поток содержит менее 5 об.% кислотообразующих примесей. Диаз Заида (US), Геерс Хенрикус Абрахам, Ван Ярваарде Еваут Мартейн, Неймейер Арьян, Пйк Эрик Йоханнес (NL) Воробьева Е.В. (RU)(71)(73) Заявитель и патентовладелец: ШЕЛЛ ИНТЕРНЭШНЛ РИСЕРЧ МААТСХАППИЙ Б.В. (NL) 017478 Область техники, к которой относится изобретение Настоящее изобретение относится к осуществляемому в двух или более ступенях способу удаления газообразных кислотообразующих примесей, в частности двуокиси углерода и/или сероводорода, из газообразного углеводородного сырьевого потока, содержащего углеводороды и указанные кислотообразующие примеси, с использованием в каждой ступени разделения одной или большего количества мембран. Уровень техники Природный газ является широко распространенным источником энергии. Его важность увеличилась в последние десятилетия, и, как ожидается, в следующие десятилетия значимость природного газа будет возрастать. Основная проблема, которую необходимо решить при добыче природного газа, заключается в присутствии кислотообразующих примесей. Известны многие месторождения природного газа,которые содержат несколько процентов кислотообразующих газов и многие месторождения газа, как известно, содержат большие количества кислотообразующих примесей, до 50 об.% или даже больше. Вообще, присутствие нескольких объемных процентов двуокиси углерода и/или сероводорода допустимо, поскольку известны общепринятые методы удаления таких количеств кислотообразующих примесей из углеводородной фракции. Подходящими общепринятыми методами являются абсорбция кислотообразующих примесей, осуществляемая с помощью водных растворов аминов или с использованием холодного метанола, включающая регенерацию поглощающих жидкостей. Удаление из природного газа больших количеств кислотообразующих примесей, например 10 об.% или более, приведет к необходимости использования для удаления очень больших аппаратов, содержащих много ступеней, что требует очень больших капитальных затрат и эксплуатационных расходов. Таким образом, существует потребность в новых методах легкого и быстрого удаления кислотообразующих примесей из потоков, включающих природный газ, содержащих большие количества таких химических соединений. Раньше рассматривали использование мембран для удаления кислотообразующих примесей. Однако до настоящего времени не разработано ни одного способа быстрого и легкого удаления кислотообразующих примесей из потоков природного газа, содержащих большие количества этих соединений. Сущность изобретения Настоящее изобретение раскрывает интегрированный многоступенчатый процесс удаления кислотообразующих примесей из природного газа с использованием двух или большего числа ступеней с мембранами, при этом мембраны имеют (много) более высокую проницаемость для кислотообразующих примесей, чем для углеводородов, в частности для метана. В первой ступени получают относительно чистый поток кислотообразующих примесей путем удаления всех или большей части углеводородов из потока природного газа. Поток, включающий углеводороды, однако, будет содержать значительное количество кислотообразующих примесей. Во второй ступени из потока, содержащего углеводороды, полученного в первой ступени, извлекают чистый или почти чистый поток углеводородов. Остальной поток, отведенный из второй ступени, содержащий углеводороды, а также кислотообразующие примеси,возвращают в сырьевой поток, включающий природный газ, который используют для первой ступени. Вышеуказанным путем получают два потока, один из которых представляет собой чистый или почти чистый поток, содержащий кислотообразующие примеси, а второй поток представляет собой чистый или почти чистый поток природного газа (или углеводородов). Первый поток может быть использован,например, для производства серы или сернистых соединений или может быть использован в процессе повышения нефтеотдачи пласта. Второй поток, в качестве варианта, после дополнительной очистки с использованием общепринятых средств используют соответствующим образом в качестве газа, поступающего в газопровод или для производства сжиженного природного газа или синтетического газа, например для использования в качестве сырьевого потока для производства водорода, углеводородов (процесс Фишера-Тропша), метанола, мочевины и т.п. Таким образом, настоящее изобретение относится к способу удаления газообразных кислотообразующих примесей из газообразного углеводородного сырьевого потока, включающего такие газообразные кислотообразующие примеси, при этом указанный способ включает: 1) обеспечение углеводородного сырьевого потока при давлении в интервале от 30 до 120 бар абсолютного давления; 2) приведение в контакт углеводородного сырьевого потока с мембраной для получения богатого углеводородами ретентата (концентрата, т.е. потока, не пропущенного мембраной) и богатого кислотообразующими примесями пермеата (фильтрата, т.е. потока, проникшего через мембрану); 3) приведение в контакт богатого углеводородами ретентата (концентрата), полученного на стадии 2), со второй мембраной с получением богатого углеводородами ретентата (концентрата) и богатого кислотообразующими примесями пермеата (фильтрата); 4) сжатие богатого кислотообразующими примесями пермеата (фильтрата), полученного на стадии 3), до давления в интервале от 30 до 120 бар абсолютного давления; и 5) смешивание сжатого пермеата (фильтрата), полученного на стадии 4), с сырьевым потоком стадии 1).-1 017478 Газообразный углеводородный сырьевой поток представляет собой, в частности, поток, включающий природный газ. Способ, в частности, является подходящим для сырьевых потоков, содержащих очень большие количества кислотообразующих примесей, в частности двуокиси углерода, например,более 25 об.% или даже более 45 об.%. На первой ступени от сырьевого потока отделяют чистый или почти чистый поток кислотообразующих примесей, при этом указанный поток, включающий кислотообразующие примеси, подходящим образом содержит менее 5 об.% углеводородов. Остальной поток содержит углеводороды и, кроме того, определенное количество газообразных кислотообразующих примесей. На второй ступени от остального потока отделяют чистый или почти чистый поток углеводородов,после чего оставшийся поток объединяют с сырьем, направляемым в первую ступень, причем углеводородный поток содержит менее 5 об.% кислотообразующих примесей. Подробное описание Способ согласно настоящему изобретению обеспечивает разделение углеводородных потоков, содержащих кислотообразующие примеси, в частности разделение потока природного газа на два относительно чистых потока, а именно на поток, содержащий кислотообразующие примеси, и углеводородный поток. В способе используют относительно дешевые мембраны. Мембранные устройства по сравнению с общепринятыми процессами очистки, такими как абсорбция с использованием аминов, включающая регенерацию, требуют относительно небольших рабочих площадей, требуют небольших количеств энергии и требуют лишь незначительных эксплуатационных трудозатрат. Кроме того, умеренными являются требования к техническому обслуживанию и контролю. Сырьевой поток для способа согласно изобретению будет иметь давление в интервале от 30 до 150 бар абсолютного давления. В частности, сырьевой поток имеет давление в интервале от 40 до 100 бар абсолютного давления, предпочтительно в интервале от 50 до 90 бар абсолютного давления. Сырьевой поток имеет, подходящим образом, температуру в интервале от -30 до 120C, подходим образом в интервале от 20 до 100C, предпочтительно от 0 до 50C. Кислотообразующими примесями в сырьевом потоке являются, в особенности, двуокись углерода и сероводород, хотя, кроме того, могут присутствовать сернистый карбонил (COS), сернистый углерод(CS2), меркаптаны, сульфиды и ароматические сернистые соединения. Помимо кислотообразующих примесей могут присутствовать инертные газы, например азот, и благородные газы, такие как аргон, гелий, обычно в количестве до 20 об.%, в частности до 10 об.%. Количество кислотообразующих примесей, содержащихся в газообразном углеводородном потоке,может изменяться в широких пределах. Подходящее количество двуокиси углерода находится в интервале от 10 до 95 об.% от всего сырьевого потока, предпочтительно в интервале от 15 до 75 об.%, например,для газообразного углеводородного сырьевого потока, извлекаемого из подземных месторождений, или от 80 до 95 об.%, например, для определенных рециркуляционных потоков, в частности рециркуляционных потоков, служащих для повышения нефтеотдачи пласта. Количество сероводорода подходящим образом составляет от 0 до 45 об.% от всего сырьевого потока, предпочтительно от 5 до 40 об.%. Количество углеводородов, содержащихся в газообразном углеводородном сырьевом потоке, может изменяться в широких пределах. Приемлемым является количество углеводородов в сырьевом потоке,составляющее от 5 до 90 об.% от всего сырьевого потока, предпочтительно от 5 до 15 об.%, например,для рециркуляционных потоков, таких как рециркуляционный поток для повышения нефтеотдачи пласта, или в интервале от 20 до 90 об.%, например, для сырьевых потоков, извлекаемых из подземных месторождений природного газа. Углеводороды в сырьевом потоке обычно будут содержать большие количества метана, предпочтительно в интервале от 50 до 98 об.%, в частности от 60 до 95 об.% от объема всего сырьевого потока. Мембраны, которые могут быть использованы в способе согласно настоящему изобретению, известны в литературе. Для таких кислотообразующих примесей, как двуокись углерода и сероводород,выгодно использовать мембраны с высокой селективностью. Указанная селективность определяется, как отношение проницаемости для кислотообразующих примесей к проницаемости для углеводородов, измеренной в экспериментах с единственным газом. Предпочтительно селективность мембраны на стадии 2) находится в интервале от 10 до 200, предпочтительно в интервале от 20 до 150. Проницаемость для двуокиси углерода или сероводорода мембраны на стадии 2) подходящим образом находится в интервале от 10-10 до 10-4 моль/м 2 сПа, предпочтительно проницаемость для двуокиси углерода или сероводорода мембраны на стадии 2) находится в интервале от 10-9 до 10-5 моль/м 2 сПа. Пермеат, полученный на стадии 2), имеет давление, составляющее от 1 до 30 бар абсолютного давления, предпочтительно от 5 до 25 бар абсолютного давления. Ретентат, полученный на стадии 2), будет иметь более или менее такое же давление, что и давление газообразного сырьевого потока, содержащего углеводороды. Целесообразно, чтобы ретентат, полученный на стадии 2), имел давление, которое до 10% меньше, чем давление сырья, предпочтительно до 5% меньше. Целесообразно, чтобы пермеат, полученный на стадии 2), имел содержание кислотообразующих примесей более 90 об.% в расчете на общий поток ретентата, предпочтительно более 95 об.%. Из опыта следует, что специалист в данной области техники за счет, например, изменения проницаемости мембра-2 017478 ны, контактной поверхности мембраны и времени контакта с мембраной может изменить чистоту пермеата, полученного на стадии 2). Соответственно пермеат, полученный на стадии 2), имеет содержание углеводородов менее 10 об.%, в расчете на общее количество ретентата, предпочтительно менее 5 об.%. Поток ретентата, полученного на стадии 2) способа, соответствующего настоящему изобретению,будет, помимо углеводородов, содержать, кроме того, относительно большое количество кислотообразующих примесей. Это связано с тем, что удаление всех или почти всех кислотообразующих примесей приведет также к прохождению через мембрану относительно большого количества углеводородов. Вообще, можно сказать, что, чем более чистым будет поток, содержащий кислотообразующие примеси, тем больше кислотообразующих примесей будет находиться в пермеате. Ретентат на стадии 2) имеет содержание углеводородов в интервале от 25 до 90 об.% в расчете на общий поток пермеата, предпочтительно в интервале от 40 до 80 об.%. Мембрана, которая может быть использована на стадии 2) способа согласно настоящему изобретению, может быть любой мембраной, известной из уровня техники, при условии, что она будет иметь явную селективность для кислотообразующих примесей. Мембрану соответствующим образом выбирают из числа мембран на основе полиэтиленоксида (ПЭО), предпочтительно использование мембраны на основе полиэтиленоксида, включающей блок-сополимеры, в частности ПЭО 600/5000 Т 6 Т 6 Т или сетчатый ПЭО, мембраны на основе полиимида или полиарамида, мембраны на основе ацетат-целлюлозы,мембраны на основе цеолита, предпочтительно использование мембраны на основе фосфата оксида алюминия и диоксида кремния, в частности SAPO-34, мембраны из микропористого диоксида кремния или мембраны, включающей углеродное молекулярное сито. Мембрана на стадии 3) может быть такой же, что и на стадии 2). Селективность мембраны на стадии 3) находится в интервале от 10 до 200, предварительно от 20 до 150. Проницаемость для двуокиси углерода или сероводорода мембраны на стадии 3) находится в интервале от 10-10 до 10-4 моль/м 2 сПа, предпочтительно проницаемость для двуокиси углерода или сероводорода мембраны на стадии 2) находится в интервале от 10-9 до 10-5 моль/м 2 сПа. Пермеат, полученный на стадии 3), имеет давление, составляющее от 1 до 20 бар абсолютного давления, предпочтительно от 5 до 10 бар абсолютного давления. Ретентат, полученный на стадии 3), будет иметь давление более или менее одинаковое с давлением сырьевого потока. Соответственно ретентат,полученный на стадии 3), имеет давление, которое до 5% меньше, чем давление сырьевого потока, предпочтительно до 2% меньше. Ретентат, полученный на стадии 3), будет иметь содержание углеводородов более 90 об.% в расчете на общий поток ретентата, предпочтительно более 95 об.%, более предпочтительно более 98 об.%. Предпочтительно ретентат на стадии 3) содержит менее 5 об.% кислотообразующих примесей, предпочтительно менее 2 об.%. Отмечается, что специалист в данной области техники, например, путем изменения,к примеру, проницаемости мембраны, контактной поверхности и времени контакта с мембраной может изменять чистоту пермеата, полученного на стадии 3). Соответственно пермеат на стадии 3) имеет содержание кислотосодержащей примеси в интервале от 40 до 90 об.% в расчете на весь поток пермеата,предпочтительно от 50 до 80 об.%. Поток пермеата на стадии 3) сжимают до давления в интервале от 30 до 150 бар, в особенности предпочтительно от 40 до 100 бар. Соответственно давление является таким же, что и давление сырьевого потока. Мембрана, предназначенная для использования на стадии 3) способа согласно настоящему изобретению, может быть любой мембраной, известной в уровне техники, при условии, что она будет иметь явную селективность для кислотообразующих примесей. Мембрану соответственно выбирают из таких же типов мембран, которые охарактеризованы выше для стадии 2). В предпочтительном воплощении способ согласно настоящему изобретению включает получение газообразного углеводородного сырьевого потока из газообразного сырья, включающего углеводороды и кислотообразующие примеси, посредством приведения в контакт газообразного сырья с мембраной с получением сырьевого потока и пермеата, богатого кислотообразующими примесями. Таким образом, в способе согласно настоящему изобретению предварительно осуществляют объемное разделение углеводородов. Кислотосодержащими примесями являются, в частности, одно или большее число соединений,выбранных из двуокиси углерода и сероводорода. Посредством оптимального выбора параметров будет получен ретентат, содержащий большие или очень большие количества углеводородов. Ретентат имеет содержание углеводородов более 90 об.%, предпочтительно более 95 об.%. Мембрана, используемая на этой дополнительной стадии, может быть любой мембраной, известной в уровне техники при условии,что она будет иметь явную селективность для кислотообразующих примесей, например селективность,равную 5 или выше. Соответственно мембрану выбирают из таких же типов мембран, что охарактеризованы выше для стадии 2). На указанной дополнительной стадии пермеат соответственно имеет давление в интервале от 1 до 30 бар избыточного давления, предпочтительно от 5 до 15 бар абсолютного давления. На дополнительной стадии пермеат подходящим образом сжимают до первоначального давления, предпочтительно вместе с пермеатом стадии 3). Селективность мембраны на дополнительной стадии находится в интервале от 10 до 200, предпочтительно от 20 до 150.-3 017478 Проницаемость мембраны для двуокиси углерода или сероводорода на дополнительной стадии находится в интервале от 10-10 до 10-4 моль/м 2 сПа, предпочтительно проницаемость для двуокиси углерода или сероводорода мембраны на стадии 2) находится в интервале от 10-9 до 10-5 моль/м 2 сПа. Исходное сырье для дополнительной стадии соответственно имеет давление в интервале от 30 до 120 бар абсолютного давления. В частности, сырье имеет давление в интервале от 40 до 100 бар абсолютного давления, предпочтительно в интервале от 50 до 90 бар абсолютного давления. Сырье имеет температуру в интервале от -30 до 120C, приемлемо в интервале от -20 до 100C, предпочтительно от 0 до 50C. Ретентат на этой стадии будет иметь давление более или менее такое же, что и давление газообразного сырья. Соответственно сырье имеет давление до 5% меньше, чем давление сырьевого потока,предпочтительно меньше до 2%. Ретентат содержит менее чем 10 об.% кислотообразующих примесей,предпочтительно содержит менее 5 об.% кислотообразующих примесей, более предпочтительно менее 2 об.%. Предпочтительно углеводороды, полученные на стадии предварительного разделения, объединяют с углеводородами, полученными на стадии 3). Пермеат, богатый двуокисью углерода и/или сероводородом, полученный на стадии 2) способа согласно изобретению, может быть использован, например, для повышения нефтеотдачи пласта. В этом случае пермеат стадии 2) подходящим образом сжимают до давления в интервале от 80 до 400 бар абсолютного давления, в частности, в интервале от 150 до 300 бар абсолютного давления. Изобретение, кроме того, относится к использованию сжатых пермеатов, богатых двуокисью углерода и сероводородом, произведенных в одном или более способах согласно изобретению, при повышении нефтеотдачи пласта месторождения. Изобретение относится также к использованию ретентата, богатого углеводородами, полученного в одном или более способах согласно изобретению, в качестве газа, поступающего в газопровод, сырья для получения сжиженного природного газа (LNG), или сырья для технологии "газ в жидкость" (gas-to liquid,GTL). Предпочтительное воплощение способа, соответствующего настоящему изобретению, включает предварительную очистку газообразного углеводородного сырьевого потока или газообразного сырья с тем, чтобы удалить воду. Это надлежащим образом осуществляют посредством очистки гликолем, например, с использованием моноэтиленгликоля (МЭГ), диэтиленгликоля (ДЭГ) и/или триэтиленгликоля(ТЭГ), очистки глицерином или очистки с помощью молекулярного сита. Дополнительно способ перед удалением двуокиси углерода и/или сероводорода может также включать удаление высших, по сравнению с метаном, углеводородов, предпочтительно удаление, по меньшей мере, фракции C5+, более предпочтительно также фракции C2-C4. Настоящее изобретение иллюстрируется чертежом, которая не предназначена для ограничения изобретения. На чертеже осушенный, газообразный сырьевой поток 1 углеводородов (давление 100 бар, температура 20C, CO2 - 55 об.%) приводят в контакт с мембраной в аппарате 2. Почти чистый поток двуокиси углерода (давление 20 бар, углеводороды - 4 об.%) отводят из аппарата посредством трубопровода 4. Поток 3 ретентата, содержащий смесь углеводородов и двуокиси углерода, контактирует со второй мембраной в аппарате 5. Почти чистый поток углеводородов (давление 95 бар, двуокись углерода - 2 об.%) отводят по трубопроводу 8. Пермеат (давление 20 бар) удаляют через трубопровод 6, сжимают в аппарате 7 и с помощью трубопровода 9 объединяют с сырьевым потоком 1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ удаления газообразных кислотообразующих примесей из газообразного углеводородного сырьевого потока, содержащего такие газообразные кислотообразующие примеси, включающий: 1) формирование углеводородного сырьевого потока при давлении в интервале от 30 до 120 бар абсолютного давления; 2) приведение в контакт углеводородного сырьевого потока с мембраной для получения богатого углеводородами ретентата и богатого кислотообразующими примесями пермеата; 3) приведение в контакт богатого углеводородами ретентата, полученного на стадии 2), со второй мембраной для получения богатого углеводородами ретентата и богатого кислотообразующими примесями пермеата; 4) сжатие богатого кислотными примесями пермеата, полученного на стадии 3), до давления в интервале от 30 до 120 бар абсолютного давления; 5) смешивание сжатого пермеата, полученного на стадии 4), с сырьевым потоком стадии 1). 2. Способ по п.1, в котором сырьевой поток имеет температуру в интервале от -20 до 100 С, предпочтительно в интервале от 0 до 50C. 3. Способ по п.1 или 2, в котором кислотообразующими примесями являются одно или больше число соединений, выбранных из двуокиси углерода и сероводорода. 4. Способ по п.3, в котором сырьевой поток содержит двуокись углерода в количестве от 10 до-4 017478 95 об.% от всего сырьевого потока, предпочтительно от 15 до 75 об.% или от 80 до 95 об.%, при этом сырьевой поток содержит сероводород в количестве от 0 до 45 об.% от общего сырьевого потока, предпочтительно от 5 до 40 об.%. 5. Способ по одному из пп.3 или 4, в котором сырьевой поток включает углеводороды в количестве от 5 до 90 об.% от всего сырьевого потока, предпочтительно от 5 до 15 об.% или от 20 до 90 об.%. 6. Способ по одному из пп.1-5, в котором пермеат, полученный на стадии 2), имеет давление в интервале от 1 до 30 бар абсолютного давления, предпочтительно от 5 до 25 бар. 7. Способ по одному из пп.1-6, в котором пермеат, полученный на стадии 2), имеет содержание кислотообразующих примесей более 90 об.% в расчете на общий поток ретентата, предпочтительно более 95 об.%, или в котором пермеат, полученный на стадии 2), имеет содержание углеводородов менее 10 об.% от всего ретентата, предпочтительно менее 5 об.%. 8. Способ по одному из пп.1-7, в котором ретентат, полученный на стадии 2), имеет содержание углеводородов в интервале от 40 до 80 об.% в расчете на общий поток ретентата. 9. Способ по одному из пп.1-8, в котором пермеат, полученный на стадии 3), имеет давление в интервале от 1 до 20 бар абсолютного давления, предпочтительно в интервале от 5 до 10 бар абсолютного давления. 10. Способ по одному из пп.1-9, в котором пермеат, полученный на стадии 3), имеет содержание кислотообразующих примесей в интервале от 40 до 90 об.% в расчете на общий поток ретентата, предпочтительно в интервале от 50 до 80 об.%. 11. Способ по одному из пп.1-10, в котором ретентат на стадии 3) имеет содержание углеводородов более 90 об.%, предпочтительно более 95 об.%. 12. Способ по любому из пп.1-11, в котором пермеат, полученный на стадии 3), содержит менее 10 об.% кислотообразующих примесей, предпочтительно менее 5 об.%. 13. Способ по одному из пп.1-12, который дополнительно включает получение газообразного углеводородного сырьевого потока из газообразного сырья, содержащего углеводороды и кислотообразующие примеси, посредством приведения в контакт газообразного сырья с мембраной для получения указанного сырьевого потока и пермеата, богатого кислотообразующими примесями. 14. Способ по одному из пп.1-13, включающий предварительную обработку газообразного углеводородного сырьевого потока или газообразного сырья для того, чтобы удалить воду посредством обработки гликолем, например, с использованием моноэтиленгликоля, диэтиленгликоля и/или триэтиленгликоля, посредством обработки глицерином или обработки с помощью молекулярного сита, при этом способ может включать также удаление соединений С 5+ и/или соединений С 2-С 4 из газообразного углеводородного сырьевого потока или газообразного сырья.

МПК / Метки

МПК: C10L 3/10, B01D 61/36, B01D 53/22

Метки: многоступенчатого, способ, использованием, разделения, мембран

Код ссылки

<a href="https://eas.patents.su/6-17478-sposob-mnogostupenchatogo-razdeleniya-s-ispolzovaniem-membran.html" rel="bookmark" title="База патентов Евразийского Союза">Способ многоступенчатого разделения с использованием мембран</a>

Предыдущий патент: Проппанты, способы их изготовления и их использование

Следующий патент: Композиция волокна сорбента и способ адсорбции с циклическими колебаниями температуры

Случайный патент: Производные 3,4-дигидропирроло[1,2-a]пиразин-1-иламина, пригодные в качестве ингибиторов бета-секретазы (bace)