Способ сухого измельчения материала, содержащего карбонатную руду, продукт, полученный таким способом, и его применение

Номер патента: 16265

Опубликовано: 30.03.2012

Авторы: Блум Рене Винценц, Гейн Патрик А.С., Монгуан Жак, Бури Маттиас

Формула / Реферат

1. Способ сухого измельчения материала, содержащего карбонатную руду, отличающийся тем, что способ включает в себя следующие стадии:

a) сухое измельчение материала не менее чем в одном измельчающем аппарате:

(i) в присутствии не менее одного полимерного полиалкиленгликоля, в котором не менее 90% мономерных звеньев, образующих остов полимера, составлены из этиленоксида, пропиленоксида или их смесей и молекулярный вес которого составляет не менее 400 г/моль;

(ii) количество воды в измельчающем аппарате составляет менее 10% сухого веса материала, находящегося в измельчающем аппарате;

b) при необходимости, классификация материала со стадии a) не менее чем в одной классификационной ячейке;

c) при необходимости, повторение стадий a) и/или b) со всем или частью материала со стадии a) и/или стадии b).

2. Способ по п.1, отличающийся тем, что используют от 0,01 до 0,5% от сухого веса полимера в отношении к сухому весу материала, содержащего карбонатную руду, в каждом измельчающем аппарате.

3. Способ по п.1 или 2, отличающийся тем, что количество полимерного полиалкиленгликоля, используемого в каждом измельчающем аппарате, изменяют от 0,1 до 1 мг полимера на 1 м2 материала, содержащего карбонатную руду.

4. Способ по любому из пп.1-3, отличающийся тем, что используют полимерный полиалкиленгликоль, который, взятый в количестве 50 мг и выдержанный в 50 мл воды с температурой 45°C в течение 16 ч, испаряется в количестве не более 90%.

5. Способ по любому из пп.1-4, отличающийся тем, что в качестве полимерного полиалкиленгликоля используют полиэтиленгликоль, содержащий долю мономерных звеньев этиленоксида более 95% всех мономеров и который имеет молекулярный вес от 500 до 10000 г/моль.

6. Способ по любому из пп.1-4, отличающийся тем, что в качестве полимерного полиалкиленгликоля используют полипропиленгликоль, содержащий долю мономерных звеньев пропиленоксида более 95% всех мономерных звеньев и который имеет молекулярный вес от 500 до 6000 г/моль.

7. Способ по любому из пп.1-4, отличающийся тем, что в качестве полимерного полиалкиленгликоля используют сополимер этиленоксида и пропиленоксида.

8. Способ по п.7, отличающийся тем, что сополимер имеет отношение этиленоксида к пропиленоксиду от 1:5 до 5:1.

9. Способ по п.7 или 8, отличающийся тем, что сополимер имеет молекулярный вес от 1000 до 5000 г/моль.

10. Способ по любому из пп.7-9, отличающийся тем, что сополимер представляет собой блок-сополимер, который содержит не менее одного блока гомополимерного полиэтиленгликоля и/или полипропиленгликоля, на долю которых приходится не менее 20% общего количества мономерных звеньев этиленоксида и пропиленоксида.

11. Способ по любому из пп.1-10, отличающийся тем, что используют смесь полимерных полиалкиленгликолей.

12. Способ по п.11, отличающийся тем, что смесь содержит не менее 2 полимерных полиэтиленгликолей, не менее одного полимерного полипропиленгликоля и не менее одного полимерного блок-сополимера с соотношением этиленоксид:пропиленоксид, равным от 90:10 до 10:90.

13. Способ по любому из пп.1-12, отличающийся тем, что используют полимерный полиалкиленгликоль, смешанный с агентом, не являющимся полиалкиленгликолем, где полимерный полиалкиленгликоль составляет не менее 50 вес.% от общего веса полимерного полиалкиленгликоля и агента, не являющегося полиалкиленгликолем.

14. Способ по п.13, отличающийся тем, что агент, не являющийся полиалкиленгликолем, представляет собой углевод, триизопропиламин или их смеси.

15. Способ по п.14, отличающийся тем, что углевод представляет собой сахарозу, сорбит или их смеси.

16. Способ по любому из пп.1-15, отличающийся тем, что материал, содержащий карбонатную руду, содержит не менее 80% карбонатной руды от веса материала.

17. Способ по любому из пп.1-16, отличающийся тем, что карбонатная руда представляет собой доломит, карбонат кальция или их смеси.

18. Способ по п.17, отличающийся тем, что карбонат кальция представляет собой известняк, мрамор, мел, осажденный карбонат кальция или их смеси.

19. Способ по п.18, отличающийся тем, что карбонат кальция представляет собой известняк, мрамор или их смеси.

20. Способ по любому из пп.1-19, отличающийся тем, что материал, содержащий карбонатную руду, перед стадией a) имеет срединный диаметр частиц, определяемый с использованием сит, от 0,2 до 0,7 мм.

21. Способ по любому из пп.1-20, отличающийся тем, что осуществляют стадию b).

22. Способ по любому из пп.1-21, отличающийся тем, что перед каждой последующей стадией a) проводят не менее 2 стадий классификации, причем эти стадии проводят последовательно или параллельно.

23. Способ по любому из пп.1-22, отличающийся тем, что часть материала после стадии классификации b) возвращают на стадию a) на доизмельчение.

24. Способ по п.23, отличающийся тем, что материал, возвращаемый со стадии b), имеет эквивалентный сферический диаметр от 0,7 до 150 мкм.

25. Способ по п.24, отличающийся тем, что материал, возвращаемый со стадии b), имеет эквивалентный сферический диаметр от 1 до 45 мкм.

26. Способ по п.25, отличающийся тем, что материал, возвращаемый со стадии b), имеет эквивалентный сферический диаметр от 2 до 5 мкм.

27. Способ по пп.23-26, отличающийся тем, что на стадии а) добавляют дополнительное количество материала, содержащего карбонатную руду.

28. Продукт, полученный способом по любому из пп.1-27.

29. Применение продукта по п.28 для производства герметиков, бумаги, красок, пластика или составов, используемых в сельском хозяйстве.

30. Применение по п.29, отличающееся тем, что пластик представляет собой гибкий или жесткий поливинилхлорид, полиэтилен, полипропилен или их смеси.

31. Применение по п.29, отличающееся тем, что герметики включают силиконы, полисульфиды и их смеси.

32. Применение продукта по п.28 для подачи на последующую стадию влажного измельчения, возможно в присутствии диспергирующего агента.

Текст

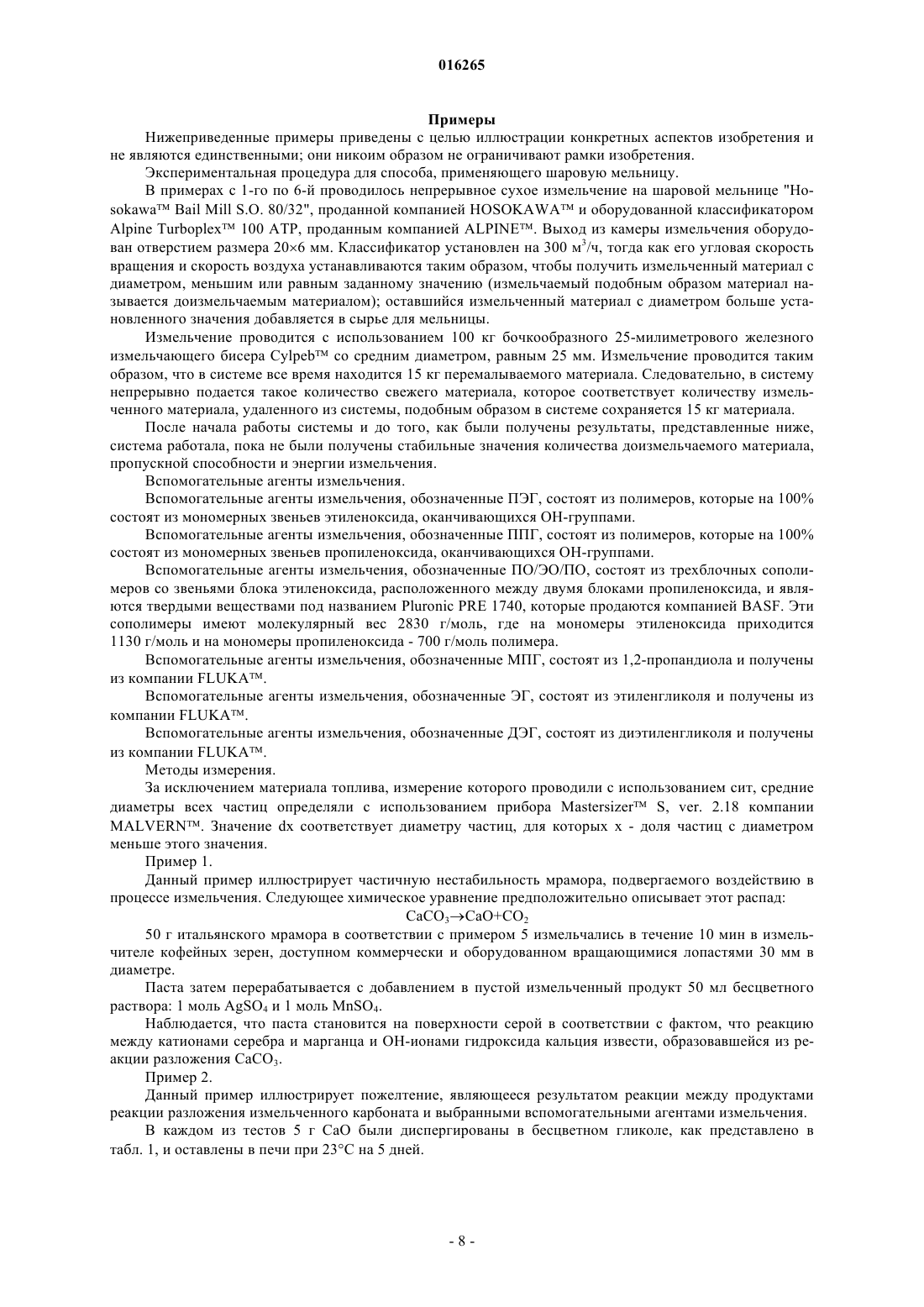

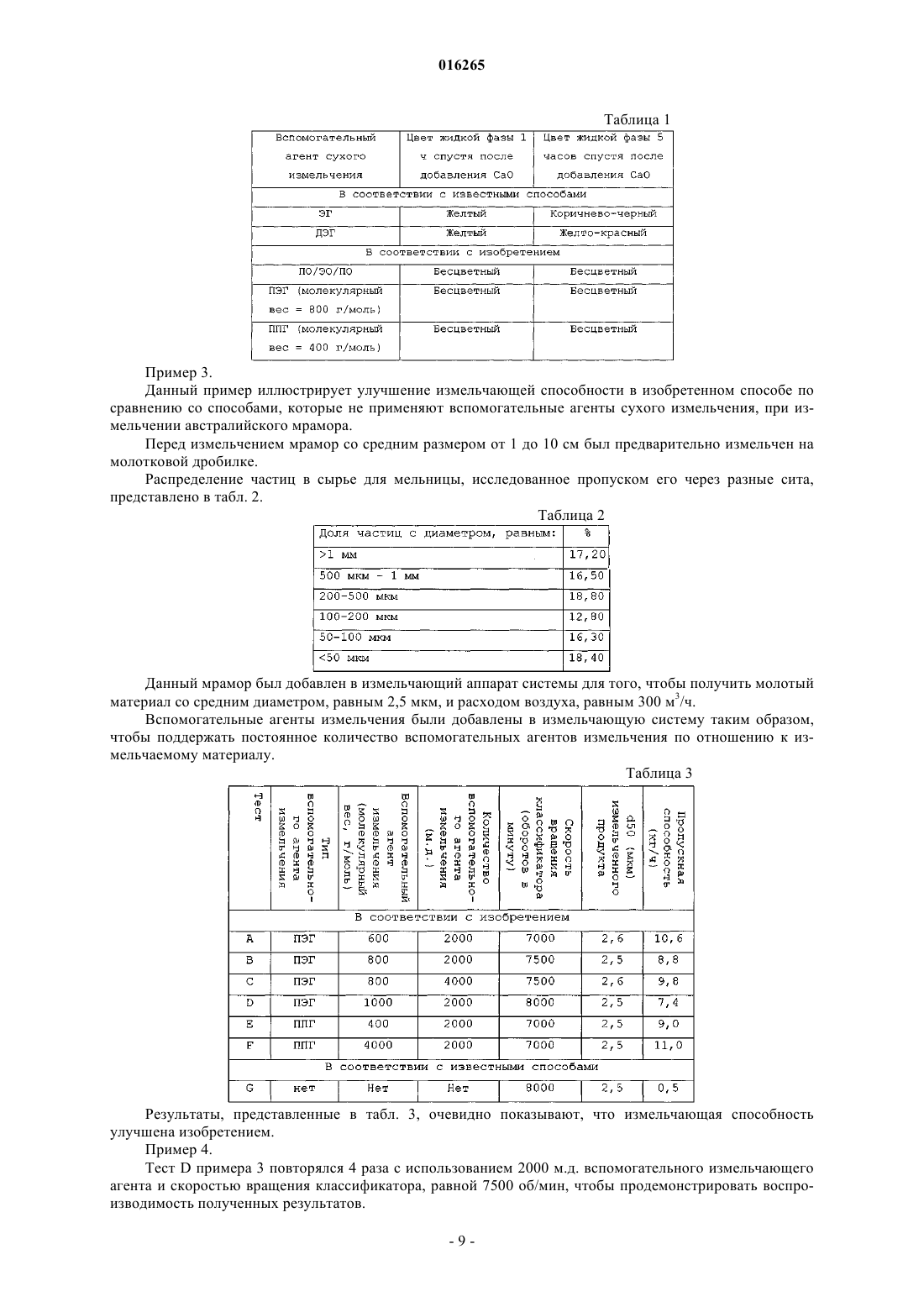

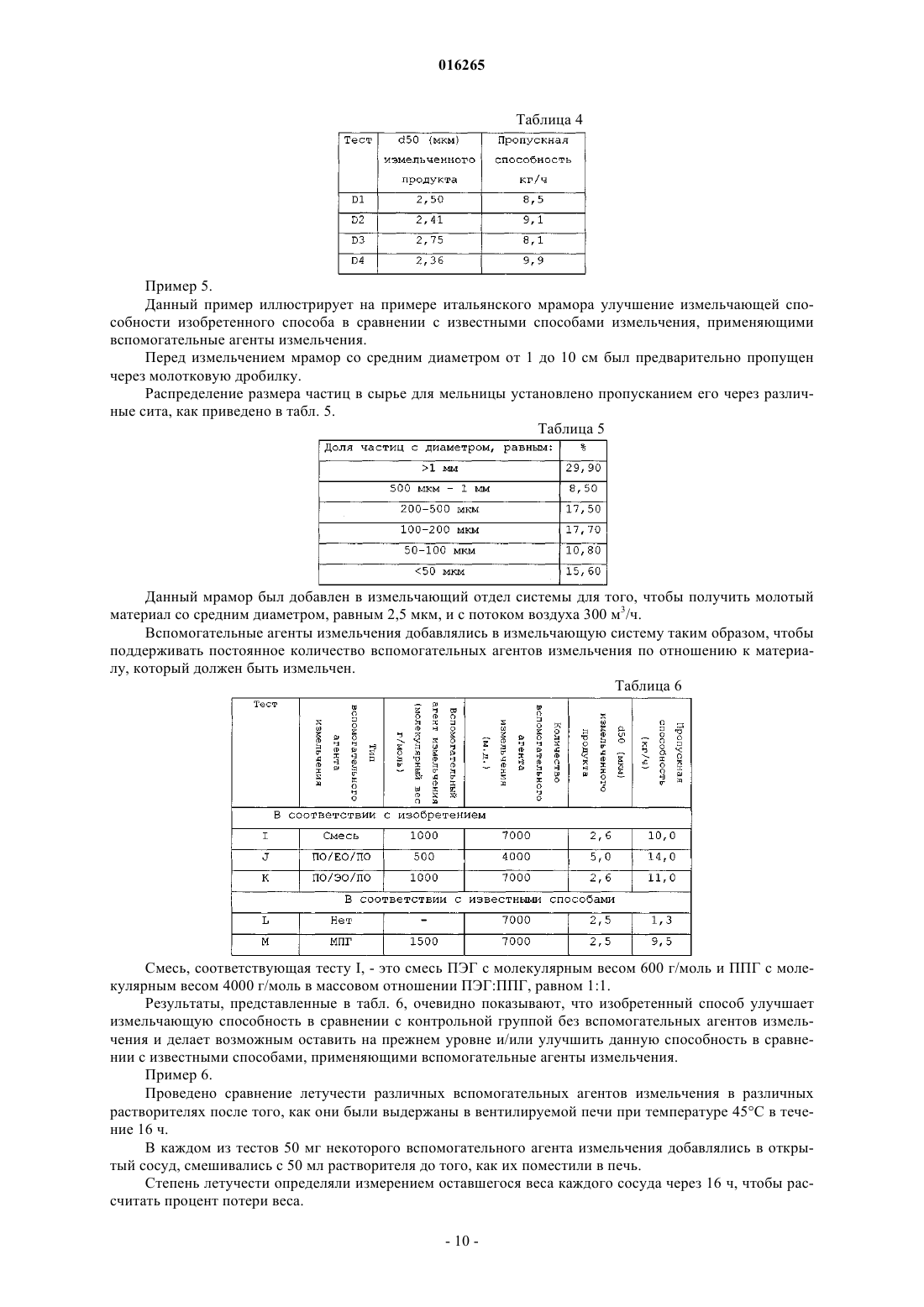

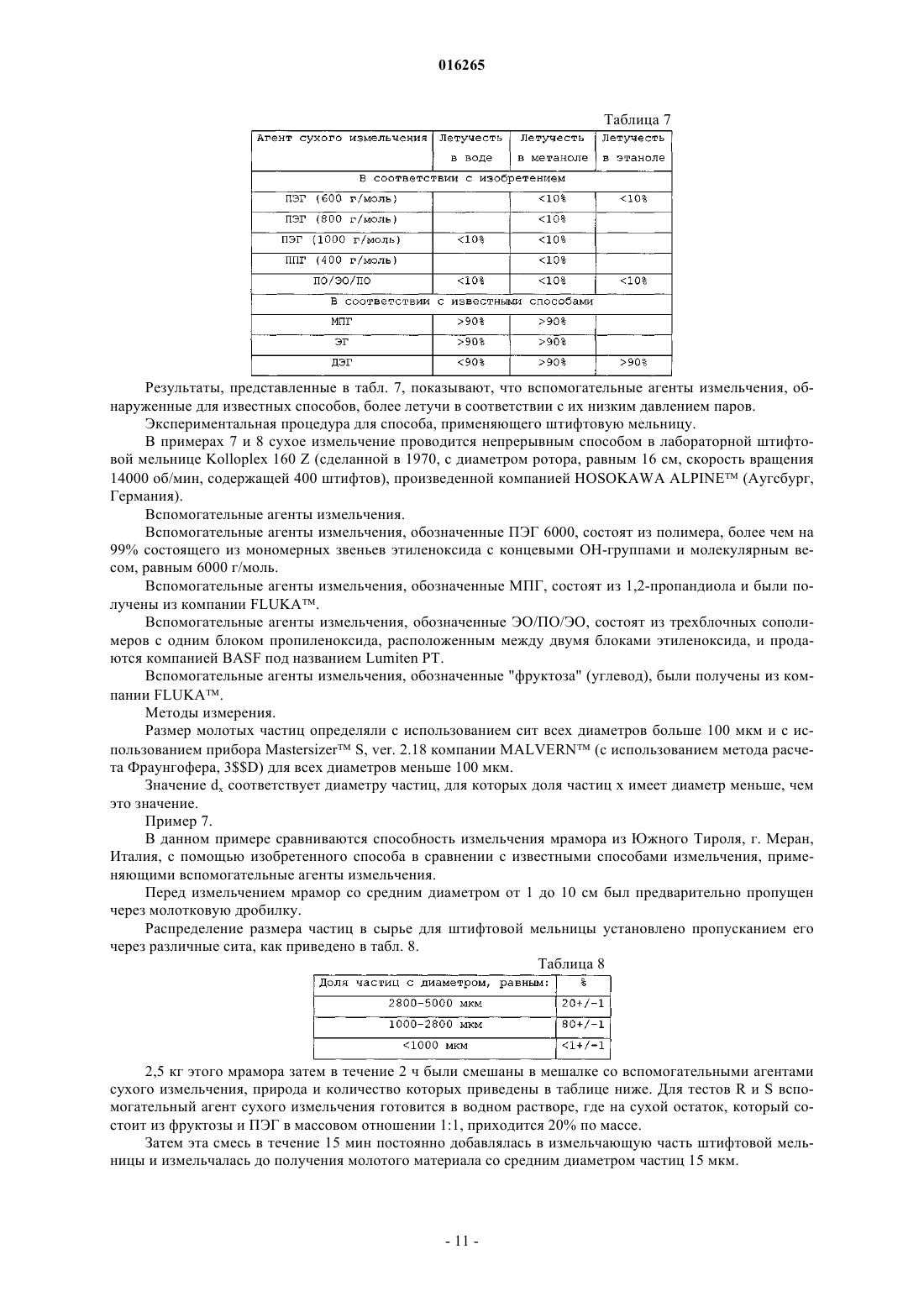

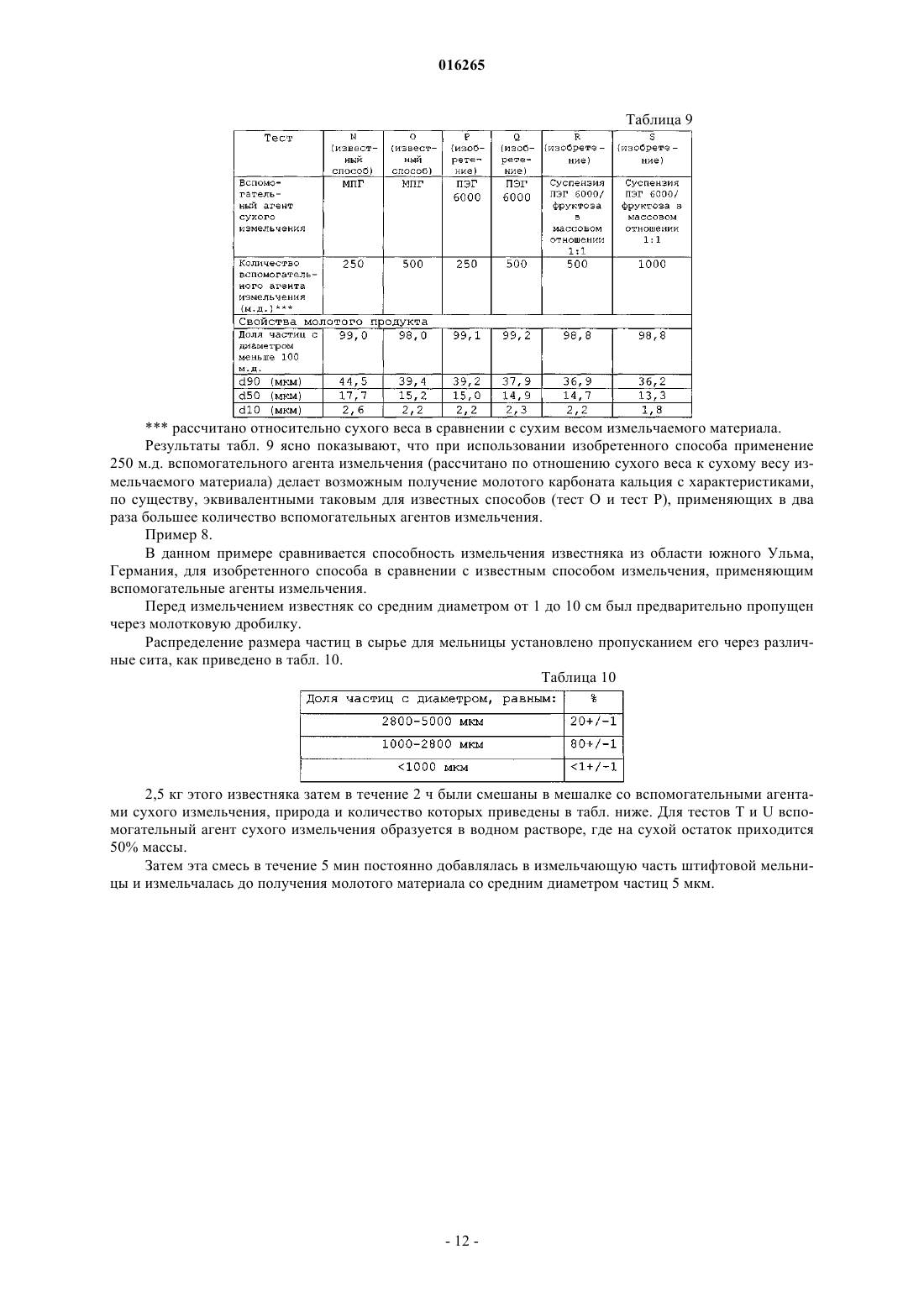

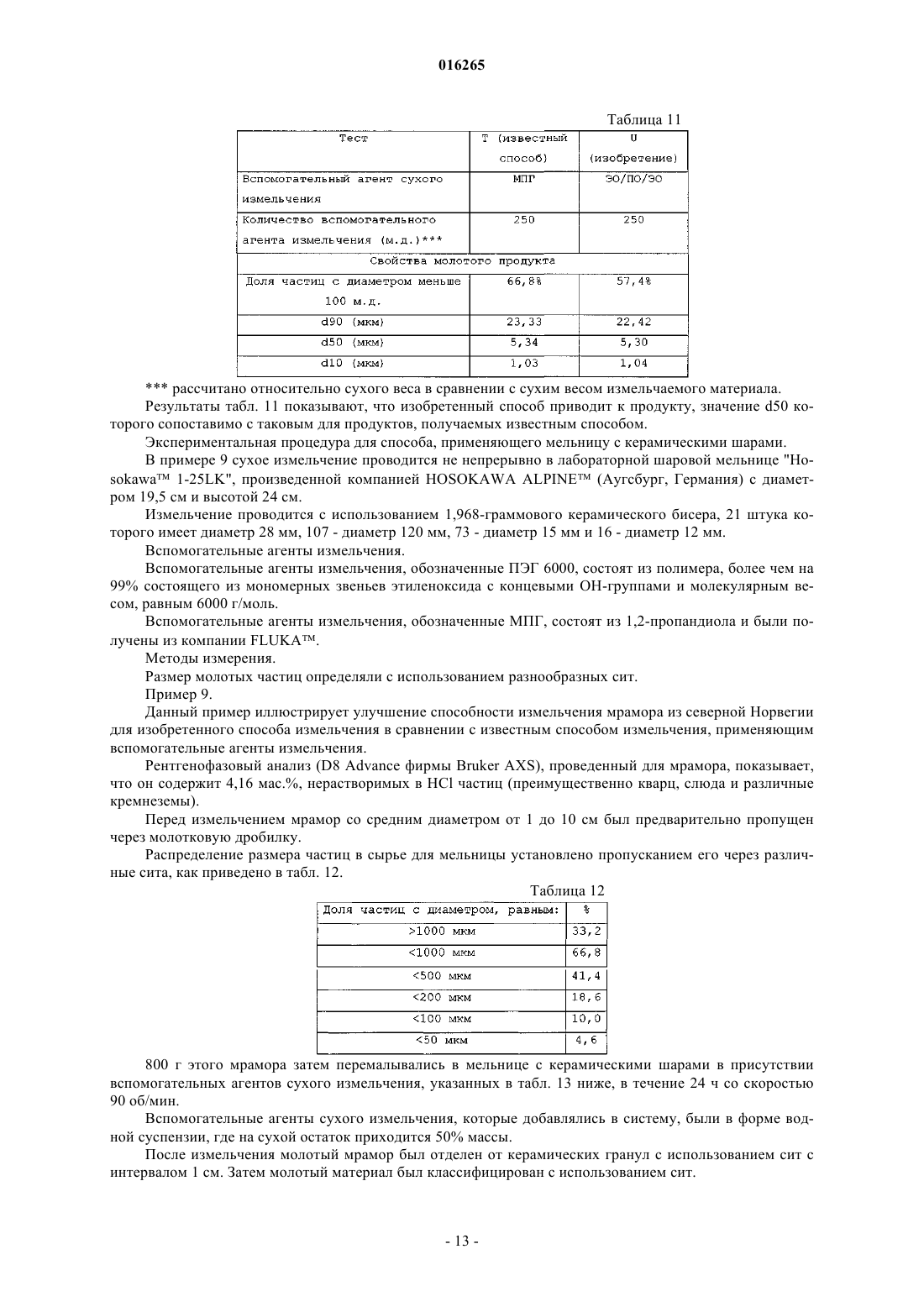

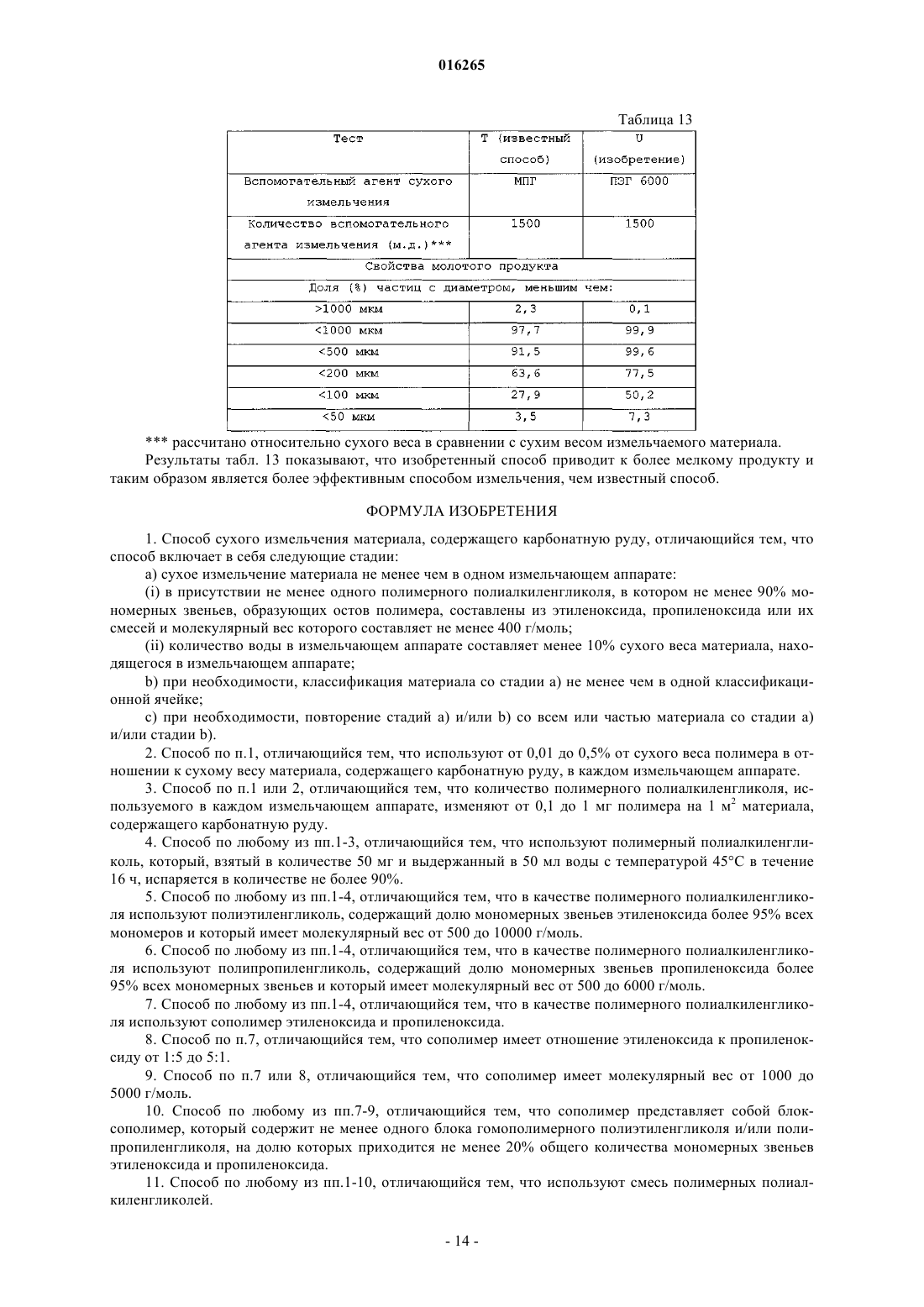

СПОСОБ СУХОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА, СОДЕРЖАЩЕГО КАРБОНАТНУЮ РУДУ, ПРОДУКТ, ПОЛУЧЕННЫЙ ТАКИМ СПОСОБОМ, И ЕГО ПРИМЕНЕНИЕ Настоящее изобретение относится к присадкам, облегчающим измельчение материалов. Заявлен способ сухого измельчения материала, содержащего карбонатную руду, включающий следующие стадии: a) сухое измельчение материала не менее чем в одном измельчающем аппарате (i) в присутствии не менее одного полимерного полиалкиленгликоля, в котором не менее 90% мономерных звеньев, образующих остов полимера, составлены из этиленоксида, пропиленоксида или их смесей, и молекулярный вес которого составляет не менее 400 г/моль, (ii) количество воды в измельчающем аппарате составляет менее 10% сухого веса материала, находящегося в измельчающем аппарате; b) при необходимости, классификация материала со стадии а) не менее чем в одной классификационной ячейке; c) при необходимости, повторение стадий a) и/или b) со всем или частью материала со стадии a) и/или стадии b). Также изобретение относится к продукту, полученному указанным способом, и к вариантам применения продукта для производства герметиков, бумаги, красок, пластика или сельскохозяйственных составов или для подачи на последующую стадию влажного измельчения.(71)(73) Заявитель и патентовладелец: КОАТЕКС С.А.С. (FR); ОМИА ДЕВЕЛОПМЕНТ АГ (CH) 016265 Первым объектом изобретения является способ сухого измельчения материала, содержащего карбонатную руду, отличающийся тем, что состоит из следующих стадий:a) сухое измельчение вышеупомянутого материала не менее чем в одном измельчающем аппарате:(i) в присутствии не менее одного полимерного полиалкиленгликоля, в котором не менее 90%, но предпочтительно не менее 95% и наиболее предпочтительно не менее 98% мономерных звеньев, образующих остов вышеупомянутого полимера, составлены из этиленоксида, пропиленоксида или их смесей и молекулярный вес которых составляет не менее 400 г/моль;(ii) такое, что количество воды в вышеупомянутом измельчающем аппарате составляет менее 10% сухого веса вышеупомянутого материала, находящегося в вышеупомянутом измельчающем аппарате;b) продукт помола затем может быть классифицирован в соответствии со стадией а) не менее чем в одной сортировочной ячейке;c) стадии a) и/или b) могут быть повторены со всем или частью основного материала, начиная со стадии a) и/или стадии b). Другим объектом данного изобретения является продукт, полученный указанным способом. Третьим и четвертым объектами данного изобретения являются варианты применения полученного продукта для производства герметиков, бумаги, красок, пластика или составов, используемых в сельском хозяйстве, а также для последующего влажного измельчения. Присадки, вводимые во время измельчения материалов, содержащих карбонатную руду, долгое время использовались для облегчения процесса измельчения, способствования процессу уменьшения размера частиц и для увеличения пропускной способности и эффективности способа измельчения. Такие присадки известны как вспомогательные агенты измельчения. По сравнению со вспомогательными агентами измельчения, которые могут быть использованы для измельчения материалов, содержащих карбонатную руду, во влажной среде с содержанием воды более 10% по весу в сравнении с сухим весом материала, который должен быть помолот, вспомогательные агенты измельчения, которые могут быть использованы для измельчения таких материалов в сухой среде, подвергаются энергиям поверхностной десорбции и адсорбции, отличным от таковых для агентов измельчения, которые могут быть использованы во влажной среде. Кроме того, среди других отличий агенты сухого измельчения предполагается эксплуатировать в том числе в гидрофобной среде, в отличие от гидрофильной среды, в которой эксплуатируются агенты влажного измельчения. Сухое измельчение в основном проводится в дробилке и является результатом автогенного способа измельчения, в котором частицы, которые должны быть помолоты, ударяются друг о друга, или производится за счет дополнительного воздействия одного и более других материалов, таких как измельчающие шары. Подобное измельчение может возникнуть, например, в шаровой мельнице, вибрационной мельнице или бегунах. В зависимости от типа измельчения вышеупомянутое измельчение может проводиться в стационарной или вращающейся камере измельчения. Сухие агенты измельчения могут быть добавлены в устройство подачи и/или в камеру измельчения и/или в течение процесса измельчения. Общее обсуждение агентов сухого измельчения и их роль в процессе измельчения могут быть найдены в работе К. Грайчена (K. Graichen) и др. "К вопросу о принципе действия интенсификаторов помола" ("Beitrag zur Aufklarung der Wirkungsweise von Mahlhilfsmitteln"), опубликованной "Freiberger Forschungshefte" VEB Deutscher Verlag fur Cgundstoffindustrie, Leipzig, Germany (1975). Существует также другая общая статья, посвященная сухому измельчению карбоната кальция, "Calcium Carbonate", Ф.В. Тегетова (F.W.Tegethoff) (Birkhauser Verlag, 2001). По большому счету агенты сухого измельчения могут быть разделены на следующие три категории. Первая группа вспомогательных агентов сухого измельчения для измельчаемых материалов, содержащих карбонат кальция, и, в частности, сам карбонат кальция, традиционно включает слабые кислоты Бренстеда, такие как муравьиная, уксусная, молочная, лигниновая, адипиновая или жирные кислоты,особенно пальмовая и стеариновая кислоты, или соли слабых кислот Бренстеда, такие как соли сульфата лигнина. В связи с этим документ FR 2863914 описывает использование адипиновой кислоты в процессе сухого измельчения минерального вещества с целью предотвращения последующей реагломерации молотого материала или для предотвращения образования пыли в процессе измельчения. Однако подобная кислота ограничивает использование молотого вещества в продуктах, которые должны иметь высокое удельное электрическое сопротивление, таких как ПВХ кабели. Подобные присадки также используются,в частности, для повышения эффективности процесса измельчения. С этой целью документ FR 2203670 описывает дисперсионные присадки для сухого измельчения в форме алифатических эфиров, таких как алифатические ацетаты, недостатком которых является легкое омыление в щелочной среде. Сульфоновые соли лигнина, которые часто используются в цементной промышленности, имеют недостаток в виде коричневого окрашивания и уменьшения удельного сопротивления конечного вещества. Эти два недостатка ограничивают потенциальные возможности вышеупомянутых солей. Наконец, документ WO 98/21158 описывает способ сухого измельчения кальцинированных белых глин с помощью внедрения полиакрилата аммония в качестве вспомогательного агента сухого измельче-1 016265 ния с целью улучшения псевдоожижения молотого продукта, эффективности измельчения и реологических свойств конечного продукта, который получается при использовании молотого вещества в соответствии с этим изобретением. Вторая группа вспомогательных агентов сухого измельчения состоит из слабых оснований Брендстеда; данная группа включает, в частности, такие основания, как амины. В качестве иллюстрации двух предыдущих групп специалисту в данной области техники должен быть известен документ EP 0510890, который описывает прибор для измельчения частиц твердых материалов и, в частности, неорганических веществ, которые могут быть основаны на карбонатах, приблизительно в сухом состоянии, а также способ измельчения через истирание подобных материалов с целью равномерного распределения вспомогательного агента измельчения по неорганическому материалу. Обрабатывающим агентом может быть жирная кислота, в частности стеариновая, которая используется в качестве примера, амин или четвертичный аммоний, среди заместителей которого есть как минимум одна алкильная группа, или замещенный силан. Более того, подобные добавки хорошо известны благодаря их способности минимизировать образование агрегатов молотого вещества во время или после измельчения. Документ GB 2179268 описывает способ измельчения материала, который может содержать карбонаты, находящегося в приблизительно сухом состоянии. Добавки, вводимые в процессе этого способа с целью минимизации образования агрегатов, включают в себя жирные кислоты, такие как стеариновая (и которая также используется в качестве примера), и соли жирных кислот, такие как поверхностные агенты, которые по природе имеют катионную форму, например амины и, конкретнее, диамины (примером был алкил-пропилен-диамин) и силаны. Также описаны алкилы, алкил-фенил-этоксилаты и, в частности,октил-фенокси-полиэтоксиэтил-бензиловый эфир. Также упомянуты эфиры фосфорных кислот, моноили дизамещенные щелочным металлом сополимеры малеинового ангидрида и диизобутилена. Наконец,согласно этому документу сульфосукцинаты также пригодны к использованию в данном способе. Что касается этих двух вышеупомянутых групп вспомогательных агентов сухого измельчения, документ FR 2863914 показывает значительный недостаток стеариновой кислоты: она не позволяет получать молотые частицы диаметром менее 25 мкм. Также важно отметить, что этоксилаты, простые и сложные эфиры, упомянутые выше, могут привести к образованию пены при последующем применении, для которого предназначались молотые вещества. Кроме того, неполярные силаны хорошо известны как потенциальный источник проблем, таких как остающиеся отложения, на конечной стадии применения в бумажном производстве. Наконец, набор сульфосукцинатов может изменить электрическое удельное сопротивление конечного продукта, получаемого из сухого молотого вещества. Что касается аминов, было отмечено, что, помимо изменения электрического удельного сопротивления конечного продукта, содержащего сухой молотый материал, подобные вспомогательные агенты сухого измельчения могут действовать как агенты, осложняющие конечное применение материала, для которого они используются. В частности, в случае соединений на основе кобальта, используемых в производстве полиэфиров, они затрудняют контроль над реактивной способностью вышеупомянутого полиэфира. Кроме того, для первичных и вторичных аминов отметим образование азотсодержащих аминов. Основания Льюиса составляют третью группу вспомогательных агентов сухого измельчения и, в частности, содержат спирты. Эти спирты, в частности, включают этиленгликоли, диэтиленгликоли, триэтиленгликоли, пропиленгликоли и дипропиленгликоли. Например, документы WO 2002/081573 и US 2003/019399 описывают использование диэтиленгликоля в качестве вспомогательного агента сухого измельчения в табл. 1 обоих документов. Документ WO 2005/071003 описывает руду, содержащую карбонат кальция, хотя бы частично покрытую слоем, добавляемым с помощью двух последовательных отличающихся пропиток, где на каждой стадии применяется другая пропитка. Целью данного изобретения стало обеспечение частиц карбоната кальция улучшенной дисперсностью и меньшей склонностью к агломерации. Данное изобретение в целом касается многоатомного спирта, соответствующего этиленгликолю, который формирует первую и/или вторую пропитку. Кратко отмечается, что данная пропитка может быть добавлена во время процесса измельчения, хотя никакие подробности вышеупомянутого процесса не описаны или не сообщены. Некоторые из этих присадок добавляются с целью улучшения соответствия молотого материала окончательному применению. По этой причине человек, сведущий в этой области техники, должен знать документWO 2005/026252, в котором описан поверхностно-модифицированный наполнитель, состоящий из дисперсного наполнителя, который может быть помимо прочих вариантов карбонатом кальция, если поверхность данного образца модифицирована множеством гидроксильных групп. Подобные наполнители оказались несовместимыми и диспергируемыми в полимерных смолах. Как оказалось, вышеупомянутый наполнитель - это природный карбонат кальция, в документе указано, что вышеупомянутый карбонат кальция предпочтительно модифицировать для сухого измельчения в отсутствие гигроскопичных или гидрофильных реагентов. Вспомогательными агентами измельчения могут быть триэтаноламин, полипропилен или этиленгликоль.-2 016265 В действительности, вспомогательные агенты измельчения, моно- или полигликоли с молекулярным весом, как правило, менее 330 г/моль, часто используются в промышленности и имеют многочисленные достоинства, включая их низкую стоимость. Однако, что касается данного типа вспомогательных агентов измельчения было отмечено, что продукты расщепления, получающиеся из материалов сухого измельчения, содержащих карбонатную руду,и, в частности, CaO и Ca(OH)2, которые, по мнению заявителя образуются на поверхности карбонатсодержащего вещества, могут взаимодействовать с гликолями, обычно используемыми в промышленности,что вызывает нежелательное окрашивание измельченного продукта в желтый цвет. Это наблюдение было подтверждено в разделе примеров данной заявки. В частности, данное окрашивание наблюдалось при использовании этиленгликоля и, в еще большей степени, для моно-, ди- и триэтиленгликолей и монопропиленгликоля. В расчете на использование данных моногликолей и олигомерных гликолей специалист в данной области техники должен направить свое внимание на следующую проблему: такое уменьшение размера частиц материала, содержащего карбонатную руду, способом сухого измельчения, которое не вызывает окрашивание измельченного продукта в желтый цвет. Более того, при разработке раствора гликоля для решения вышеупомянутой проблемы человек, сведущий в данной области техники, должен найти такой вспомогательный агент сухого измельчения, который эффективен для вышеупомянутого измельчения (по показателям пропускной способности продукции и, потенциально, по энергии измельчения) среди других растворов на основе гликолей, описанных в данной области техники ранее, и, потенциально, среди других традиционных, но не содержащих гликолей, растворов. Кроме того, данный раствор должен использовать такие количества вспомогательного агента измельчения, которые не могли бы существенно изменить свойства молотого материала или свойства конечного продукта, содержащего вышеупомянутый молотый материал. Наконец, специалист в данной области техники не должен забывать о проблемах загрязнения окружающей среды и должен искать такие вещества, остающиеся от материалов, добавляемых в любой промышленный измельчающий аппарат, которые потенциально минимально ее загрязняют. Что касается всех этих вопросов, заявитель разработал способ, позволяющий, как ни удивительно,решить все проблемы, упомянутые выше. Это способ сухого измельчения материалов, содержащих карбонатную руду, отличающийся тем,что состоит из следующих стадий:a) сухое измельчение вышеупомянутого материала не менее чем в одном измельчающем аппарате:(i) в присутствии не менее одного полимерного полиалкиленгликоля, в котором не менее 90%, но предпочтительно не менее 95% и наиболее предпочтительно не менее 98% мономерных звеньев, образующих остов вышеупомянутого полимера, составлены из этиленоксида, пропиленоксида или их смесей и молекулярный вес которых составляет не менее 400 г/моль;(ii) такое, что количество воды в вышеупомянутом измельчающем аппарате составляет менее 10% сухого веса вышеупомянутого материала, находящегося в вышеупомянутом измельчающем аппарате;b) продукт помола затем может быть рассортирован в соответствии со стадией а) не менее чем в одной классификационной ячейке;c) стадии a) и/или b) могут быть повторены со всем или частью основного материала, начиная со стадии a) и/или стадии b). Подобные полимеры щелочных гликолей в соответствии с а) изобретенного способа готовятся с помощью реакций полимеризации, которые этерифицируются мало либо совсем не этерифицируются, в основном с помощью полимеризации мономеров на основе эпоксидных смол, в которых два атома углерода, формирующих кольцо эпоксидного эфира, содержат только атомы водорода и/или простую метильную группу. Хотя подобные полимеры полиалкиленгликолей широко используются в промышленности, например для отливки по шаблону резин, как смягчающая или обезжиривающая присадка в текстильной промышленности, смягчающая присадка при производстве бумаги, антикоррозийная присадка в металлургии, и не только, эти вещества никогда не использовались как вспомогательные присадки сухого измельчения для измельчения материалов, содержащих карбонатную руду. В резюме документа "Характеризация механического измельчения шлаков доменной печи с водяным охлаждением с помощью рентгеновской дифракции" (Tohoku Daiguku Senko Serein Kenkyusho Iho(1989), 45(2 описано измельчение шлаков доменной печи, основанное, помимо прочих химических веществ, на полиэтиленгликолях, без указания природы действия измельчителя. Хотя карбонат кальция упомянут среди других соединений, обнаруженных в шлаке, это никоим образом не поможет человеку,сведущему в данной области техники, поскольку во всех доменных печах шлак нагревается более чем до 850C и в основном содержит соответствующие оксиды, например оксид кальция или оксид кремния,или силикат кальция. С учетом известных способов, использующих материалы на основе минеральных веществ и полимеры гликолей с относительно высоким молекулярным весом, человек, сведущий в данной области тех-3 016265 ники, упомянет документ US 2002/0004541, в котором описаны поверхностно-активные блок-полимеры на основе этиленоксида и пропиленоксида, а также способ их изготовления. Объект изобретения, описанный в данном документе, который, опять же, остается вне рамок данного изобретения, получается комбинированием сополимера гликоля низкого молекулярного веса с водой и диалкилом сульфосукцината. В этом документе отмечено ([0013]), что подобные блок-полимеры могут быть использованы как вспомогательные агенты измельчения, хотя не указаны ни природа измельчаемого материала, ни способ измельчения (сухой или влажный), ни эффективность вышеупомянутого способа измельчения. Фактически, с учетом предшествующих документов, которые сообщают, что лучше избегать твердых форм или восковых масс блок-полимеров этиленоксида или пропиленоксида, заявителем неожиданно было обнаружено, что способ, представленный в данном изобретении, также работает в присутствии полимеров полиалкиленгликоля, как указано в формуле изобретения, находящихся в твердой форме или в восковой форме. Наконец, документ US 2005/0107493 описывает способ производства обработанных твердых неорганических частиц тонкого помола, где поверхность данных частиц обработана другими твердыми неорганическими частицами, такими как карбонаты, содержащими не менее двух разных органических присадок. Отмечено, что второй присадкой может быть полиэтиленгликоль без указания его молекулярного веса. Возможно вызвать изменения, которые могут иметь место во время процесса измельчения ([0017]),в присутствии или в отсутствие воды. Однако никаких указаний, касающихся потенциальной функции гликоля как вспомогательного агента измельчения или эффективности данного измельчения или факта,что описано сухое измельчение, не приведено или изложено лишь с немногими деталями. Более того,цель данного изобретения полностью отличается от таковой, обозначенной для данного изобретения,поскольку она включает в себя получение агломерированных материалов с равномерным распределением присадок по их поверхности. Таким образом, никакой из предыдущих документов в данной области не касается следующей проблемы, которую человек, сведущий в данной проблеме, должен решить: измельчение и разделение карбонатной руды способом сухого измельчения с получением продукта, не слишком окрашенного в желтый цвет. Конкретнее, ни в одном из предыдущих документов не описаны ни решение данной проблемы в совокупности с другими требованиями, которые должен учесть человек, сведущий в данной области технологии, ни их возможные комбинации: обеспечение эффективного способа измельчения (по показателям пропускной способности продукции или затрачиваемой энергии измельчения) и, в частности, такого,который эффективен по сравнению с ранее существовавшими растворами на основе гликолей, а также потенциально по сравнению с другими традиционными растворами, не содержащими гликолей, который использует количества вспомогательных агентов измельчения, не вызывающие ухудшения свойств конечного продукта, который обеспечивает эффективное измельчение без использования вспомогательных агентов измельчения, которые действуют как комплексообразователи при производстве полиэфиров, в результате чего становится затруднительной проверка скорости реакции, обеспечивая такие вспомогательные агенты измельчения, которые приводят к уменьшению количества летучих органических соединений (ЛОС) в конечном продукте с учетом всех ограничений по загрязнению воздуха. Что касается последнего требования, следует отметить, что даже при низком давлении пара, около 102 мм рт.ст. и точке кипения около 250C или выше, большинство гликолей, использовавшихся в предшествующих способах в качестве вспомогательных агентов измельчения, могут полностью испариться даже при температуре около 45C и действительно испаряются за период, примерно равный 16 ч. Заявитель также хотел бы подчеркнуть, что, если такие полигликоли и использовались в качестве вспомогательных агентов сухого измельчения, подобные агенты использовались для измельчения некарбонатных материалов, в частности в области керамик и металлургии. Человек, сведущий в данной области техники, не имел бы объективных причин искать решение своей технической проблемы в данной области и, даже если бы они были, он не нашел бы документ, рассматривающий такую техническую проблему или техническую проблему, похожую на ту, решение которой рассматривается здесь. Например, документ JP 10-245581 описывает использование сополимеров простых эфиров полиэтиленоксида и полипропиленоксида с карбоновой кислотой для того, чтобы получить нефть с улучшенными свойствами, такими как устойчивость к ржавчине и образованию пены, если она используется для резьбы или измельчения материалов, который неприменим в данном контексте к способу производства металлов. Подобно тому, документ JP 10-245582 касается того же изобретения, но относится к сложным эфирам. На веб-странице http://www.surfactant.com.kr/surfactants/peg.html представлены данные о гликолях,используемых только для измельчения металлов. Документ WO 84/01372 описывает способ приготовления керамического материала Si3N4, согласно которому при сухом измельчении данного материала может быть использован продукт Carbowax (который является полиэтиленгликолем).-4 016265 Гусман (Husemann) и др. в документе "Увеличение эффективности процессов сухого сверхтонкого измельчения и сортировки добавлением поверхностно-активных веществ" (Aufbereitungs-Technik 35(1998) Nr. 8) касаются вопроса о необходимости эффективного получения сверхтонких частиц особенно очень твердых материалов. Эти авторы отмечают, что полиэтиленгликоль является вспомогательным агентом измельчения по отношению к SiC, в частности помогает избежать агломерации. Реферат документа CS 181565 раскрывает сухое измельчение диоксида титана с добавлением полиэтиленгликоля неуказанного молекулярного веса с целью увеличения измельчающей способности и улучшения дисперсности диоксида титана в органическом вяжущем веществе. Наконец, Фукимори (Fukimori) и др. в документе "Сухое измельчение порошка хитозана в планетарной дуговой мельнице" (Advanced Powder Technol. Vol. 9, No 4 (1998 описывают сухое измельчение полисахарида хитозана с помощью полиэтиленгликоля с молекулярным весом 4000 г/моль. Также ни один из предыдущих документов в данной области техники, ни их комбинация не подходят для проблемы, решаемой данным изобретением, а именно измельчение материалов, содержащих карбонатную руду, способом сухого измельчения без окрашивания измолотого продукта в желтый цвет. Как отмечено выше, первым объектом исследования является способ сухого измельчения материала, содержащего карбонатную руду, отличающийся тем, что состоит из следующих стадий:a) сухое измельчение вышеупомянутого материала не менее чем в одном измельчающем аппарате:(i) в присутствии не менее одного полимерного полиалкиленгликоля, в котором не менее 90%, но предпочтительно не менее 95% и наиболее предпочтительно не менее 98% мономерных звеньев, образующих остов вышеупомянутого полимера, составлены из этиленоксида, пропиленоксида или их смесей,и молекулярный вес которых составляет не менее 400 г/моль;(ii) такое, что количество воды в вышеупомянутом измельчающем аппарате составляет менее 10% сухого веса вышеупомянутого материала, находящегося в вышеупомянутом измельчающем аппарате;b) продукт помола затем может быть классифицирован в соответствии со стадией a) не менее чем в одной сортировочной ячейке;c) стадии a) и/или b) могут быть повторены со всем или частью основного материала, начиная со стадии а) и/или стадии b). Как отмечено выше, подобные полимеры щелочных гликолей в соответствии со стадией a) изобретенного способа изготавливаются с помощью реакций полимеризации, которые не вызывают или почти не вызывают этерификации, в основном полимеризацией мономеров на основе эпоксидных смол, в которых два углеродных атома, образующих сложный эфир эпоксидного кольца, содержат только атомы водорода и/или простые метильные группы. Дополнительные элементы, составляющие менее 10%, но предпочтительно менее 5% и наиболее предпочтительно менее 2% оставшихся звеньев остова полимера и которые не являются этиленоксидами или пропиленоксидами или их смесью, - это нежелательные примеси, которые ингибируют активность полимерного полиалкиленгликоля как вспомогательного агента сухого измельчения. Подобные загрязнители могут, например, возникнуть при синтезе данных полимеров и являются результатом реакции мономеров на основе эпоксидных смол, в которых 2 атома, образующих сложный эфир эпоксидного кольца, содержат по меньшей мере одну алкильную группу. В изобретенном способе предпочтительно содержание воды в измельчающем аппарате менее 2% по весу, наиболее предпочтительно менее 0,5% по весу в сравнении с сухим весом материала, размалываемого в аппарате сухого измельчения. Это содержание воды определяется по потере веса, наблюдаемого при нагревании измельчаемого материала в измельчающем аппарате до 120C в сушильной печи до получения постоянного веса; потеря веса, выраженная в процентах от первоначального веса материала,составляет содержание воды. Что касается полимерного полиалкиленгликоля, используемого на стадии a) данного способа, изобретение характеризует вышеупомянутый полимер молекулярным весом (Mw) менее 9500 г/моль. В данном изобретении все молекулярные веса (Mw) относятся к среднему молекулярному весу, определяемому с использованием распределения вышеупомянутого полимера по молекулярному весу. Данное распределение определяется по справочному руководству 118 "Рекомендации ОЭСР для анализа химических веществ: определение среднечислового молекулярного веса и распределения полимеров по молекулярному весу с использованием гельпроникающей хроматографии" ("OECD Guideline for TestingPolymers using Gel Permeation Chromatography"), принятому 14 июня 1996 г. По руководству определение идет в воде с использованием в качестве эталонного химического вещества стандартного (по нормамDIN) полиэтиленгликоля, доступного в ООО "Служба Стандартных Полимеров", г. Майнц, Германия,под кодами: PSS-dpeg400, PSS-dpeg600, PSS-dpeg1k, PSS-dpeg1.5k, PSS-dpeg2k, PSS-dpeg3k, PSSdpeg4k,PSS-dpeg6k, PSS-dpeg10k. Что касается количества полимерного полиалкиленгликоля, применяемого в данном изобретении,это количество должно определяться специалистом в данной области на основании критерия окончательного размера частиц. Однако, возможно, предпочтительным будет добавление от 0,01 до 0,5% сухого веса и предпочтительно от 0,03 до 0,25% сухого веса вышеупомянутого полимера по отношению к сухо-5 016265 му весу вещества, содержащего карбонатную руду, находящегося в измельчающем аппарате. В другом варианте изобретенный способ может быть проведен таким образом, что количество полимерного полиалкиленгликоля, добавляемого в каждый измельчающий аппарат, составляет от 0,1 до 1 мг вышеупомянутого полимера на 1 м 2 материала, содержащего карбонатную руду, и предпочтительно от 0,2 до 0,6 мг вышеупомянутого полимера на 1 м 2 материала, содержащего карбонатную руду. Здесь площадь поверхности, на которую ссылается заявитель, по отношению к материалу, содержащему карбонатную руду, - это удельная площадь поверхности, измеренная с помощью метода БЭТ в соответствии с технологией, хорошо известной человеку, сведущему в данной области техники (ISO 9277). Кроме того, возможно, благоприятным будет использование полимерного полиалкиленгликоля, отличающегося тем, что, если 50 мг вышеупомянутого полимера поместить в 50 мл воды на 16 ч при температуре 45C, испарится не более 75% и предпочтительно не более 90% полимера. В первом варианте изобретения первая категория используемых полимерных полиалкиленгликолей полимерный полиэтиленгликоль. Эта первая группа отличается тем, что состоит из полимерного полиэтиленгликоля, на долю полимерного этиленоксида которого приходится более 95%, предпочтительно более 98% всех мономерных звеньев. В этом случае полимерный полиэтиленгликоль имеет молекулярный вес от 500 до 10000 г/моль, предпочтительно от 600 до 1500 г/моль и наиболее предпочтительно от 600 до 1000 г/моль. Во втором варианте изобретения применяется вторая категория полимерных полиалкиленгликолей полимерные полипропиленгликоли. Эта вторая группа отличается тем, что состоит из полимерного полипропиленгликоля, на долю полимерного полипропиленоксида которого приходится более 95%, предпочтительно более 98% всех мономерных звеньев. В этом случае полимерный полипропиленгликоль имеет молекулярный вес от 500 до 6000 г/моль, предпочтительно от 2000 до 3000 г/моль. В третьем варианте может быть использована третья группа полимерных полиалкиленгликолей, которая состоит из сополимеров этиленоксида и пропиленоксида. Для нее отношение числа мономерных звеньев этиленоксида и пропиленоксида изменяется от 1:5 до 5:1, предпочтительно отношение, равное 3:2; все они имеют молекулярный вес от 1000 до 5000 г/моль, предпочтительно от 2000 до 3000 г/моль. К данной третьей группе блок-сополимеров относятся такие, которые содержат по крайней мере один гомополимерный участок полиэтиленгликоля и/или полипропиленгликоля, на который приходится не менее 20%, предпочтительно не менее 30% и наиболее предпочтительно не менее 40% всех мономерных единиц этиленоксида и пропиленоксида. Кроме того, эти блок-сополимеры могут быть полимерами из трех блоков: они состоят из гомополимерных блоков полиэтиленгликоля и/или полипропиленгликоля. Эти полимеры из трех блоков могут быть такими, что гомополимерный блок полиэтиленгликоля(ПЭГ) находится между двумя гомополимерными блоками полипропиленгликоля (ППГ); в этом случае трехблочные единицы относятся к полимерам ППГ/ПЭГ/ППГ типа. В другом случае эти полимеры из трех блоков могут быть такими, что блок полипропиленгликоля находится между двумя гомополимерными блоками полиэтиленгликоля; такие трехблочные единицы относятся к полимерам ПЭГ/ППГ/ПЭГ типа. Согласно изобретенному способу, все эти разнообразные формы полиалкиленовых полимеров могут быть смешаны друг с другом с образованием смеси полимерных полиалкиленгликолей, которые могут быть использованы на стадии а) изобретенного способа. При этом предпочтительно, чтобы подобная смесь содержала не менее 2 полимерных полиэтиленгликолей, не менее одного полимерного полипропиленгликоля и не менее одного блок-сополимера. Также для данной смеси может быть особенно благоприятным смешение не менее двух полимерных полиэтиленгликолей, не менее одного полимерного полипропиленгликоля и не менее одного блок-сополимера в отношении этиленоксида к пропиленоксиду от 90:10 до 10:90. Эти разные формы полимерных полиалкиленгликолей, применяемые в изобретенном способе, также могут быть смешаны на стадии a) способа с агентами, которые не являются полиалкиленгликолями. В этом случае предпочтительно, чтобы вышеупомянутый полимерный полиалкиленгликоль составлял не менее 50% по весу, предпочтительно 85% по весу и наиболее предпочтительно не менее 95% по весу от суммарного веса полимерного полиалкиленгликоля и агентов, не являющихся полиалкиленгликолями. В одном из вариантов изобретения агент, не являющийся полиалкиленгликолем, - это углевод,триизопропиламин (ТИПА) или их смесь. Вышеупомянутый ТИПА может быть успешно применен в комбинации с полимерным полиэтиленгликолем, чей молекулярный вес составляет от 600 до 1000 г/моль, а отношение ТИПА к полимерному полиэтиленгликолю равно 80:20. Вышеупомянутым углеводом может быть сахароза, сорбитол или их смесь. Изобретенный способ может быть применен, в частности, к материалам, содержащим карбонатную руду, в отношении не менее 80%, а предпочтительно не менее 90% карбонатной руды по отношению к весу вышеупомянутого материала. Эта карбонатная руда может быть природным или синтетическим материалом, в частности, может быть доломитом, карбонатом кальция или их смесью. Что касается карбоната кальция, это может быть известняк, мрамор, мел, осажденный карбонат кальция или их смеси и более предпочтительно известняк, мрамор или их смеси.-6 016265 Некарбонатная часть материала, который нужно измельчить, может состоять из глины, неглинистых силикатов, кремнезема или их смесей. Предпочтительно, чтобы глина была бентонитом, каолином,кальцинированной глиной или их смесями, а неглинистый силикат может быть тальком, слюдой или их смесями. Что касается другого аспекта, изобретенный способ также отличается тем, что материал, содержащий карбонатную руду, имеет диаметр d95 (95% по весу частиц имеют диаметр меньше указанного значения, что рассчитывается с использованием калибровальной машины Malvern Mastersizer S, версия 2.18), перед стадией a) меньший или равный 30 мм, предпочтительно меньший или равный 5 мм, наиболее предпочтительно меньший или равный 2 мм. Конкретнее, изобретенный способ также отличается тем, что материал, содержащий карбонатную руду, имеет срединный диаметр частиц до стадии a) от 0,2 до 0,7 мм и предпочтительно от 0,4 до 0,5 мм, определяемый с использованием сит. Изобретенный способ также отличается тем, что является непрерывным процессом. В соответствии с данным способом полимерный полиалкиленгликоль может быть добавлен в материал, содержащий карбонатную руду, до стадии a) и предпочтительно перед каждой стадией a) изобретенного способа. Что касается измельчающего аппарата, применяемого на стадии a), он может состоять как минимум из одних бегунов и/или как минимум одной шаровой мельницы, содержащей измельчающий бисер. Что касается данных аппаратов, предпочтительно применять радиальную скорость от 5 до 60 м/с, предпочтительно от 20 до 40 м/с. Для шаровых мельниц измельчающий бисер, расположенный в них, должен иметь твердость по Бринеллю от 510 до 600. Предпочтительны таковые, сделанные из железа, например сплавы на основе железа с молибденом или хромом, керамические или силикатные, которые имеют средний диаметр бисера от 5 до 50 мм, предпочтительно от 15 до 25 мм. В одном из предпочтительных вариантов изобретения этот измельчающий бисер имеет отношение сторон (отношение длины к ширине) от 1/3 до 3/1. В некоторых случаях может быть благоприятным использование измельчающего бисера разного диаметра с бимодальным распределением срединных диаметров. В другом предпочтительном варианте этот измельчающий бисер находится в объемном отношении с измельчаемым в шаровой мельнице материалом от 1,8:1 до 3,6:1 и предпочтительно это отношение равно 2,5:1. За стадией a) сухого измельчения изобретенного способа может последовать одна и более стадий классификации b), где присутствует не менее одной стадии классификации b). В случае, когда перед каждой последующей стадией а) проводится не менее двух стадий классификации, любые из этих двух стадий могут быть последовательными или параллельными. Подобная классификация может осуществляться, в частности, в циклоне и/или роторном сепараторе. В этом случае предпочтительно, чтобы восходящий поток транспортирующего газа в этом классификационном аппарате имел скорость от 3 до 15 м/с и предпочтительно от 8 до 12 м/с. В некоторых случаях может быть преимущественным возвращение части материала после классификационной стадии b) на стадию a) для дополнительного измельчения. Это касается, в частности, классифицируемых частиц с эквивалентным сферическим диаметром вне рамок, требуемых для измельчаемых материалов согласно изобретению и известных как "материалы для доизмельчения". В изобретенном способе доизмельчаемые материалы характеризуются эквивалентным сферическим диаметром от 0,7 до 150 мкм, предпочтительно от 1 до 45 мкм и наиболее предпочтительно от 2 до 5 мкм. В случае если доизмельчаемый материал извлекается после классификационной системы, а оставшиеся материалы снова возвращаются на стадию a), выгодным может оказаться добавление новой порции материала, содержащего карбонатную руду, во время стадии a), с целью сохранения постоянного веса материала в измельчающей ячейке. Другой объект исследования включает в себя продукты, отличающиеся тем, что они получаются с помощью изобретенного способа измельчения. Эти продукты также отличаются тем, что полимерные полиалкиленгликоли обнаруживаются с помощью способов, основанных на гельпроникающей хроматографии (ГПХ) или высокоэффективной жидкостной хроматографии (ВЭЖХ) с использованием методик, хорошо известных специалисту в данной области техники. Наконец, еще один объект изобретения включает в себя получаемые с помощью изобретенного способа продукты, среди которых герметики, пластики, бумага, краски и продукты, используемые в сельском хозяйстве. Вышеупомянутые пластики могут быть жестким или гибким ПВХ, пластиковым полиэтиленом, полипропиленом или их смесями. Вышеупомянутые герметики включают в себя силиконовые, полисульфидные продукты и их смеси. Наконец, продукты изобретения могут также служить материалами для применения в последующем влажном способе измельчения, где влажное измельчение может проводиться в присутствии или в отсутствие диспергирующих агентов.-7 016265 Примеры Нижеприведенные примеры приведены с целью иллюстрации конкретных аспектов изобретения и не являются единственными; они никоим образом не ограничивают рамки изобретения. Экспериментальная процедура для способа, применяющего шаровую мельницу. В примерах с 1-го по 6-й проводилось непрерывное сухое измельчение на шаровой мельнице "Hosokawa Bail Mill S.O. 80/32", проданной компанией HOSOKAWA и оборудованной классификаторомAlpine Turboplex 100 ATP, проданным компанией ALPINE. Выход из камеры измельчения оборудован отверстием размера 206 мм. Классификатор установлен на 300 м 3/ч, тогда как его угловая скорость вращения и скорость воздуха устанавливаются таким образом, чтобы получить измельченный материал с диаметром, меньшим или равным заданному значению (измельчаемый подобным образом материал называется доизмельчаемым материалом); оставшийся измельченный материал с диаметром больше установленного значения добавляется в сырье для мельницы. Измельчение проводится с использованием 100 кг бочкообразного 25-милиметрового железного измельчающего бисера Cylpeb со средним диаметром, равным 25 мм. Измельчение проводится таким образом, что в системе все время находится 15 кг перемалываемого материала. Следовательно, в систему непрерывно подается такое количество свежего материала, которое соответствует количеству измельченного материала, удаленного из системы, подобным образом в системе сохраняется 15 кг материала. После начала работы системы и до того, как были получены результаты, представленные ниже,система работала, пока не были получены стабильные значения количества доизмельчаемого материала,пропускной способности и энергии измельчения. Вспомогательные агенты измельчения. Вспомогательные агенты измельчения, обозначенные ПЭГ, состоят из полимеров, которые на 100% состоят из мономерных звеньев этиленоксида, оканчивающихся OH-группами. Вспомогательные агенты измельчения, обозначенные ППГ, состоят из полимеров, которые на 100% состоят из мономерных звеньев пропиленоксида, оканчивающихся OH-группами. Вспомогательные агенты измельчения, обозначенные ПО/ЭО/ПО, состоят из трехблочных сополимеров со звеньями блока этиленоксида, расположенного между двумя блоками пропиленоксида, и являются твердыми веществами под названием Pluronic PRE 1740, которые продаются компанией BASF. Эти сополимеры имеют молекулярный вес 2830 г/моль, где на мономеры этиленоксида приходится 1130 г/моль и на мономеры пропиленоксида - 700 г/моль полимера. Вспомогательные агенты измельчения, обозначенные МПГ, состоят из 1,2-пропандиола и получены из компании FLUKA. Вспомогательные агенты измельчения, обозначенные ЭГ, состоят из этиленгликоля и получены из компании FLUKA. Вспомогательные агенты измельчения, обозначенные ДЭГ, состоят из диэтиленгликоля и получены из компании FLUKA. Методы измерения. За исключением материала топлива, измерение которого проводили с использованием сит, средние диаметры всех частиц определяли с использованием прибора Mastersizer S, ver. 2.18 компанииMALVERN. Значение dx соответствует диаметру частиц, для которых x - доля частиц с диаметром меньше этого значения. Пример 1. Данный пример иллюстрирует частичную нестабильность мрамора, подвергаемого воздействию в процессе измельчения. Следующее химическое уравнение предположительно описывает этот распад:CaCO3CaO+CO2 50 г итальянского мрамора в соответствии с примером 5 измельчались в течение 10 мин в измельчителе кофейных зерен, доступном коммерчески и оборудованном вращающимися лопастями 30 мм в диаметре. Паста затем перерабатывается с добавлением в пустой измельченный продукт 50 мл бесцветного раствора: 1 моль AgSO4 и 1 моль MnSO4. Наблюдается, что паста становится на поверхности серой в соответствии с фактом, что реакцию между катионами серебра и марганца и OH-ионами гидроксида кальция извести, образовавшейся из реакции разложения CaCO3. Пример 2. Данный пример иллюстрирует пожелтение, являющееся результатом реакции между продуктами реакции разложения измельченного карбоната и выбранными вспомогательными агентами измельчения. В каждом из тестов 5 г CaO были диспергированы в бесцветном гликоле, как представлено в табл. 1, и оставлены в печи при 23C на 5 дней. Пример 3. Данный пример иллюстрирует улучшение измельчающей способности в изобретенном способе по сравнению со способами, которые не применяют вспомогательные агенты сухого измельчения, при измельчении австралийского мрамора. Перед измельчением мрамор со средним размером от 1 до 10 см был предварительно измельчен на молотковой дробилке. Распределение частиц в сырье для мельницы, исследованное пропуском его через разные сита,представлено в табл. 2. Таблица 2 Данный мрамор был добавлен в измельчающий аппарат системы для того, чтобы получить молотый материал со средним диаметром, равным 2,5 мкм, и расходом воздуха, равным 300 м 3/ч. Вспомогательные агенты измельчения были добавлены в измельчающую систему таким образом,чтобы поддержать постоянное количество вспомогательных агентов измельчения по отношению к измельчаемому материалу. Таблица 3 Результаты, представленные в табл. 3, очевидно показывают, что измельчающая способность улучшена изобретением. Пример 4. Тест D примера 3 повторялся 4 раза с использованием 2000 м.д. вспомогательного измельчающего агента и скоростью вращения классификатора, равной 7500 об/мин, чтобы продемонстрировать воспроизводимость полученных результатов. Пример 5. Данный пример иллюстрирует на примере итальянского мрамора улучшение измельчающей способности изобретенного способа в сравнении с известными способами измельчения, применяющими вспомогательные агенты измельчения. Перед измельчением мрамор со средним диаметром от 1 до 10 см был предварительно пропущен через молотковую дробилку. Распределение размера частиц в сырье для мельницы установлено пропусканием его через различные сита, как приведено в табл. 5. Таблица 5 Данный мрамор был добавлен в измельчающий отдел системы для того, чтобы получить молотый материал со средним диаметром, равным 2,5 мкм, и с потоком воздуха 300 м 3/ч. Вспомогательные агенты измельчения добавлялись в измельчающую систему таким образом, чтобы поддерживать постоянное количество вспомогательных агентов измельчения по отношению к материалу, который должен быть измельчен. Таблица 6 Смесь, соответствующая тесту I, - это смесь ПЭГ с молекулярным весом 600 г/моль и ППГ с молекулярным весом 4000 г/моль в массовом отношении ПЭГ:ППГ, равном 1:1. Результаты, представленные в табл. 6, очевидно показывают, что изобретенный способ улучшает измельчающую способность в сравнении с контрольной группой без вспомогательных агентов измельчения и делает возможным оставить на прежнем уровне и/или улучшить данную способность в сравнении с известными способами, применяющими вспомогательные агенты измельчения. Пример 6. Проведено сравнение летучести различных вспомогательных агентов измельчения в различных растворителях после того, как они были выдержаны в вентилируемой печи при температуре 45C в течение 16 ч. В каждом из тестов 50 мг некоторого вспомогательного агента измельчения добавлялись в открытый сосуд, смешивались с 50 мл растворителя до того, как их поместили в печь. Степень летучести определяли измерением оставшегося веса каждого сосуда через 16 ч, чтобы рассчитать процент потери веса. Результаты, представленные в табл. 7, показывают, что вспомогательные агенты измельчения, обнаруженные для известных способов, более летучи в соответствии с их низким давлением паров. Экспериментальная процедура для способа, применяющего штифтовую мельницу. В примерах 7 и 8 сухое измельчение проводится непрерывным способом в лабораторной штифтовой мельнице Kolloplex 160 Z (сделанной в 1970, с диаметром ротора, равным 16 см, скорость вращения 14000 об/мин, содержащей 400 штифтов), произведенной компанией HOSOKAWA ALPINE (Аугсбург,Германия). Вспомогательные агенты измельчения. Вспомогательные агенты измельчения, обозначенные ПЭГ 6000, состоят из полимера, более чем на 99% состоящего из мономерных звеньев этиленоксида с концевыми OH-группами и молекулярным весом, равным 6000 г/моль. Вспомогательные агенты измельчения, обозначенные МПГ, состоят из 1,2-пропандиола и были получены из компании FLUKA. Вспомогательные агенты измельчения, обозначенные ЭО/ПО/ЭО, состоят из трехблочных сополимеров с одним блоком пропиленоксида, расположенным между двумя блоками этиленоксида, и продаются компанией BASF под названием Lumiten PT. Вспомогательные агенты измельчения, обозначенные "фруктоза" (углевод), были получены из компании FLUKA. Методы измерения. Размер молотых частиц определяли с использованием сит всех диаметров больше 100 мкм и с использованием прибора Mastersizer S, ver. 2.18 компании MALVERN (с использованием метода расчета Фраунгофера, 3D) для всех диаметров меньше 100 мкм. Значение dx соответствует диаметру частиц, для которых доля частиц x имеет диаметр меньше, чем это значение. Пример 7. В данном примере сравниваются способность измельчения мрамора из Южного Тироля, г. Меран,Италия, с помощью изобретенного способа в сравнении с известными способами измельчения, применяющими вспомогательные агенты измельчения. Перед измельчением мрамор со средним диаметром от 1 до 10 см был предварительно пропущен через молотковую дробилку. Распределение размера частиц в сырье для штифтовой мельницы установлено пропусканием его через различные сита, как приведено в табл. 8. Таблица 8 2,5 кг этого мрамора затем в течение 2 ч были смешаны в мешалке со вспомогательными агентами сухого измельчения, природа и количество которых приведены в таблице ниже. Для тестов R и S вспомогательный агент сухого измельчения готовится в водном растворе, где на сухой остаток, который состоит из фруктозы и ПЭГ в массовом отношении 1:1, приходится 20% по массе. Затем эта смесь в течение 15 мин постоянно добавлялась в измельчающую часть штифтовой мельницы и измельчалась до получения молотого материала со средним диаметром частиц 15 мкм. рассчитано относительно сухого веса в сравнении с сухим весом измельчаемого материала. Результаты табл. 9 ясно показывают, что при использовании изобретенного способа применение 250 м.д. вспомогательного агента измельчения (рассчитано по отношению сухого веса к сухому весу измельчаемого материала) делает возможным получение молотого карбоната кальция с характеристиками,по существу, эквивалентными таковым для известных способов (тест O и тест P), применяющих в два раза большее количество вспомогательных агентов измельчения. Пример 8. В данном примере сравнивается способность измельчения известняка из области южного Ульма,Германия, для изобретенного способа в сравнении с известным способом измельчения, применяющим вспомогательные агенты измельчения. Перед измельчением известняк со средним диаметром от 1 до 10 см был предварительно пропущен через молотковую дробилку. Распределение размера частиц в сырье для мельницы установлено пропусканием его через различные сита, как приведено в табл. 10. Таблица 10 2,5 кг этого известняка затем в течение 2 ч были смешаны в мешалке со вспомогательными агентами сухого измельчения, природа и количество которых приведены в табл. ниже. Для тестов T и U вспомогательный агент сухого измельчения образуется в водном растворе, где на сухой остаток приходится 50% массы. Затем эта смесь в течение 5 мин постоянно добавлялась в измельчающую часть штифтовой мельницы и измельчалась до получения молотого материала со средним диаметром частиц 5 мкм. рассчитано относительно сухого веса в сравнении с сухим весом измельчаемого материала. Результаты табл. 11 показывают, что изобретенный способ приводит к продукту, значение d50 которого сопоставимо с таковым для продуктов, получаемых известным способом. Экспериментальная процедура для способа, применяющего мельницу с керамическими шарами. В примере 9 сухое измельчение проводится не непрерывно в лабораторной шаровой мельнице "Hosokawa 1-25LK", произведенной компанией HOSOKAWA ALPINE (Аугсбург, Германия) с диаметром 19,5 см и высотой 24 см. Измельчение проводится с использованием 1,968-граммового керамического бисера, 21 штука которого имеет диаметр 28 мм, 107 - диаметр 120 мм, 73 - диаметр 15 мм и 16 - диаметр 12 мм. Вспомогательные агенты измельчения. Вспомогательные агенты измельчения, обозначенные ПЭГ 6000, состоят из полимера, более чем на 99% состоящего из мономерных звеньев этиленоксида с концевыми OH-группами и молекулярным весом, равным 6000 г/моль. Вспомогательные агенты измельчения, обозначенные МПГ, состоят из 1,2-пропандиола и были получены из компании FLUKA. Методы измерения. Размер молотых частиц определяли с использованием разнообразных сит. Пример 9. Данный пример иллюстрирует улучшение способности измельчения мрамора из северной Норвегии для изобретенного способа измельчения в сравнении с известным способом измельчения, применяющим вспомогательные агенты измельчения. Рентгенофазовый анализ (D8 Advance фирмы Bruker AXS), проведенный для мрамора, показывает,что он содержит 4,16 мас.%, нерастворимых в HCl частиц (преимущественно кварц, слюда и различные кремнеземы). Перед измельчением мрамор со средним диаметром от 1 до 10 см был предварительно пропущен через молотковую дробилку. Распределение размера частиц в сырье для мельницы установлено пропусканием его через различные сита, как приведено в табл. 12. Таблица 12 800 г этого мрамора затем перемалывались в мельнице с керамическими шарами в присутствии вспомогательных агентов сухого измельчения, указанных в табл. 13 ниже, в течение 24 ч со скоростью 90 об/мин. Вспомогательные агенты сухого измельчения, которые добавлялись в систему, были в форме водной суспензии, где на сухой остаток приходится 50% массы. После измельчения молотый мрамор был отделен от керамических гранул с использованием сит с интервалом 1 см. Затем молотый материал был классифицирован с использованием сит. рассчитано относительно сухого веса в сравнении с сухим весом измельчаемого материала. Результаты табл. 13 показывают, что изобретенный способ приводит к более мелкому продукту и таким образом является более эффективным способом измельчения, чем известный способ. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ сухого измельчения материала, содержащего карбонатную руду, отличающийся тем, что способ включает в себя следующие стадии:a) сухое измельчение материала не менее чем в одном измельчающем аппарате:(i) в присутствии не менее одного полимерного полиалкиленгликоля, в котором не менее 90% мономерных звеньев, образующих остов полимера, составлены из этиленоксида, пропиленоксида или их смесей и молекулярный вес которого составляет не менее 400 г/моль;(ii) количество воды в измельчающем аппарате составляет менее 10% сухого веса материала, находящегося в измельчающем аппарате;b) при необходимости, классификация материала со стадии a) не менее чем в одной классификационной ячейке;c) при необходимости, повторение стадий a) и/или b) со всем или частью материала со стадии a) и/или стадии b). 2. Способ по п.1, отличающийся тем, что используют от 0,01 до 0,5% от сухого веса полимера в отношении к сухому весу материала, содержащего карбонатную руду, в каждом измельчающем аппарате. 3. Способ по п.1 или 2, отличающийся тем, что количество полимерного полиалкиленгликоля, используемого в каждом измельчающем аппарате, изменяют от 0,1 до 1 мг полимера на 1 м 2 материала,содержащего карбонатную руду. 4. Способ по любому из пп.1-3, отличающийся тем, что используют полимерный полиалкиленгликоль, который, взятый в количестве 50 мг и выдержанный в 50 мл воды с температурой 45C в течение 16 ч, испаряется в количестве не более 90%. 5. Способ по любому из пп.1-4, отличающийся тем, что в качестве полимерного полиалкиленгликоля используют полиэтиленгликоль, содержащий долю мономерных звеньев этиленоксида более 95% всех мономеров и который имеет молекулярный вес от 500 до 10000 г/моль. 6. Способ по любому из пп.1-4, отличающийся тем, что в качестве полимерного полиалкиленгликоля используют полипропиленгликоль, содержащий долю мономерных звеньев пропиленоксида более 95% всех мономерных звеньев и который имеет молекулярный вес от 500 до 6000 г/моль. 7. Способ по любому из пп.1-4, отличающийся тем, что в качестве полимерного полиалкиленгликоля используют сополимер этиленоксида и пропиленоксида. 8. Способ по п.7, отличающийся тем, что сополимер имеет отношение этиленоксида к пропиленоксиду от 1:5 до 5:1. 9. Способ по п.7 или 8, отличающийся тем, что сополимер имеет молекулярный вес от 1000 до 5000 г/моль. 10. Способ по любому из пп.7-9, отличающийся тем, что сополимер представляет собой блоксополимер, который содержит не менее одного блока гомополимерного полиэтиленгликоля и/или полипропиленгликоля, на долю которых приходится не менее 20% общего количества мономерных звеньев этиленоксида и пропиленоксида. 11. Способ по любому из пп.1-10, отличающийся тем, что используют смесь полимерных полиалкиленгликолей.- 14016265 12. Способ по п.11, отличающийся тем, что смесь содержит не менее 2 полимерных полиэтиленгликолей, не менее одного полимерного полипропиленгликоля и не менее одного полимерного блоксополимера с соотношением этиленоксид:пропиленоксид, равным от 90:10 до 10:90. 13. Способ по любому из пп.1-12, отличающийся тем, что используют полимерный полиалкиленгликоль, смешанный с агентом, не являющимся полиалкиленгликолем, где полимерный полиалкиленгликоль составляет не менее 50 вес.% от общего веса полимерного полиалкиленгликоля и агента, не являющегося полиалкиленгликолем. 14. Способ по п.13, отличающийся тем, что агент, не являющийся полиалкиленгликолем, представляет собой углевод, триизопропиламин или их смеси. 15. Способ по п.14, отличающийся тем, что углевод представляет собой сахарозу, сорбит или их смеси. 16. Способ по любому из пп.1-15, отличающийся тем, что материал, содержащий карбонатную руду, содержит не менее 80% карбонатной руды от веса материала. 17. Способ по любому из пп.1-16, отличающийся тем, что карбонатная руда представляет собой доломит, карбонат кальция или их смеси. 18. Способ по п.17, отличающийся тем, что карбонат кальция представляет собой известняк, мрамор, мел, осажденный карбонат кальция или их смеси. 19. Способ по п.18, отличающийся тем, что карбонат кальция представляет собой известняк, мрамор или их смеси. 20. Способ по любому из пп.1-19, отличающийся тем, что материал, содержащий карбонатную руду, перед стадией a) имеет срединный диаметр частиц, определяемый с использованием сит, от 0,2 до 0,7 мм. 21. Способ по любому из пп.1-20, отличающийся тем, что осуществляют стадию b). 22. Способ по любому из пп.1-21, отличающийся тем, что перед каждой последующей стадией a) проводят не менее 2 стадий классификации, причем эти стадии проводят последовательно или параллельно. 23. Способ по любому из пп.1-22, отличающийся тем, что часть материала после стадии классификации b) возвращают на стадию a) на доизмельчение. 24. Способ по п.23, отличающийся тем, что материал, возвращаемый со стадии b), имеет эквивалентный сферический диаметр от 0,7 до 150 мкм. 25. Способ по п.24, отличающийся тем, что материал, возвращаемый со стадии b), имеет эквивалентный сферический диаметр от 1 до 45 мкм. 26. Способ по п.25, отличающийся тем, что материал, возвращаемый со стадии b), имеет эквивалентный сферический диаметр от 2 до 5 мкм. 27. Способ по пп.23-26, отличающийся тем, что на стадии а) добавляют дополнительное количество материала, содержащего карбонатную руду. 28. Продукт, полученный способом по любому из пп.1-27. 29. Применение продукта по п.28 для производства герметиков, бумаги, красок, пластика или составов, используемых в сельском хозяйстве. 30. Применение по п.29, отличающееся тем, что пластик представляет собой гибкий или жесткий поливинилхлорид, полиэтилен, полипропилен или их смеси. 31. Применение по п.29, отличающееся тем, что герметики включают силиконы, полисульфиды и их смеси. 32. Применение продукта по п.28 для подачи на последующую стадию влажного измельчения, возможно в присутствии диспергирующего агента.

МПК / Метки

МПК: B02C 23/06, C01F 11/18, C09C 3/10, C08K 3/26, C09C 3/04, C09K 3/10

Метки: сухого, карбонатную, измельчения, руду, продукт, способом, содержащего, применение, способ, материала, таким, полученный

Код ссылки

<a href="https://eas.patents.su/16-16265-sposob-suhogo-izmelcheniya-materiala-soderzhashhego-karbonatnuyu-rudu-produkt-poluchennyjj-takim-sposobom-i-ego-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Способ сухого измельчения материала, содержащего карбонатную руду, продукт, полученный таким способом, и его применение</a>

Предыдущий патент: Бензоимидазол-2-илпиримидины и пиразины в качестве модуляторов рецептора гистамина н4

Следующий патент: Полимерная смесь, моно- или многослойная пленка и способ изготовления пленки

Случайный патент: Конструкция рекомбинантной днк для индуцирования стерильности в трансгенном растении, стерильные трансгенные растения и способы получения гибридных семян