Композиция присадки к топливу и ее получение

Номер патента: 10070

Опубликовано: 30.06.2008

Авторы: Валленбек Андерс, Стрём Гуннар, Форсберг Бьёрн

Формула / Реферат

1. Композиция присадки к топливу для уменьшения или устранения ванадийсодержащих зольных отложений в газовых турбинах и других аппаратах, приводимых в действие в результате сжигания ванадийсодержащего топлива, содержащая активный ингредиент в виде частиц соединения металла, способного образовывать ванадат из упомянутых зольных отложений, при этом соединением металла является неорганическое кислородсодержащее соединение упомянутого металла, представляющее собой либо гидроксид металла или соль, способные при нагревании в пламени, возникающем при сгорании топлива, образовывать оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью, либо упомянутый оксид металла низкой плотности, характеризующийся наличием кристаллической пористой структуры, при этом упомянутое неорганическое кислородсодержащее соединение металла характеризуется распределением частиц по размерам, по существу, попадающим в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм, и упомянутый оксид металла простого вещества характеризуется плотностью не более 2,0 г/см3, по меньшей мере одну жидкость, растворимую в масле, в которой диспергированы частицы неорганического кислородсодержащего соединения упомянутого металла, являющегося активным ингредиентом, по меньшей мере один дисперсант, выбранный из группы, состоящей из низкомолекулярных и высокомолекулярных дисперсантов.

2. Композиция присадки по п.1, в которой упомянутый металл, способный образовывать ванадаты, характеризуется температурой плавления в пределах от 650 до 2000шС.

3. Композиция присадки по любому из пп.1 и 2, в которой упомянутым металлом являются магний либо иттрий.

4. Композиция присадки по п.1, в которой указанное распределение частиц по размерам упомянутого неорганического кислородсодержащего соединения металла выбрано таким образом, что обеспечивается наибольшая эффективность частиц для образования твердого пористого ванадата металла, а также в минимальной степени образование частиц золы, которые формируют отложения, а также по возможности образование более рыхлых отложений.

5. Композиция присадки по п.1, в которой упомянутая жидкость выбрана из группы, состоящей из минеральных масел, высокоароматического лигроина, дизельного топлива, растительных масел, этерифицированных растительных масел, животных масел и этерифицированных животных масел.

6. Композиция присадки по п.1, в которой упомянутые растительные масла выбраны из арахисового масла, кокосового масла, кукурузного масла, льняного масла, рапсового масла, пальмового масла, подсолнечного масла, оливкового масла, таллового масла и их сложных эфиров.

7. Композиция присадки по п.1, в которой упомянутой жидкостью являются метиловый сложный эфир рапсового масла либо дизельное топливо.

8. Композиция присадки по п.1, в которой частицы упомянутого неорганического кислородсодержащего соединения металла присутствуют в количестве в диапазоне от 10 до 65 об.%, предпочтительно от 20 до 50 об.%, а более предпочтительно от 30 до 40 об.% и наиболее предпочтительно от 40 до

50 об.% в расчете на полный объем композиции.

9. Композиция присадки по п.1, в которой упомянутый по меньшей мере один дисперсант представляет собой анионный либо амфотерный низкомолекулярный дисперсант.

10. Способ получения композиции присадки к топливу, при котором примешивают частицы активного ингредиента в виде порошка неорганического кислородсодержащего соединения металла, способного образовывать ванадат с ванадием из зольных отложений, образующихся при использовании ванадийсодержащего топлива, при этом частицы неорганического кислородсодержащего соединения представляют собой либо сложное вещество, такое как гидроксид металла или соль, способное при нагревании в пламени, возникающем при сгорании топлива, образовывать оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью, либо простое вещество, такое как упомянутый соответствующий оксид металла, характеризующееся наличием кристаллической пористой структуры с низкой плотностью, к смеси по меньшей мере одной жидкости, выбранной из группы, состоящей из жидкостей, растворимых в масле, по меньшей мере с одним дисперсантом, выбранным из группы, состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов, при использовании сдвиговых усилий с получением гомогенной поддающейся перекачке насосом предварительной смеси, и проводят обработку смеси, включающую уменьшение крупности и нанесение покрытия из дисперсанта, с получением распределения частиц неорганического кислородсодержащего соединения металла по размерам, по существу, попадающего в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм под действием центробежных либо осциллирующих сил в присутствии абразивного материала и/или при одновременном проведении обработки ультразвуком до тех пор, пока на графике зависимости высоты осадка от времени для образцов, отбираемых периодически в ходе упомянутой обработки и центрифугируемых с фиксированной скоростью в течение фиксированного периода времени, не будет достигнут плоский участок, а вязкость не уменьшится и не достигнет величины, характерной для стационарного состояния.

11. Способ по п.10, при котором уменьшение крупности и нанесение покрытия из дисперсанта осуществляют в барабанной мельнице с циркониевыми шарами в качестве абразивного материала.

12. Способ по п.10, при котором уменьшение крупности и нанесение покрытия из дисперсанта осуществляют при действии на жидкость ускоряющей силы в пределах диапазона от 50 до 70 g.

13. Способ по любому из пп.11 и 12, при котором при получении смеси упомянутой по меньшей мере одной жидкости, растворимой в масле, и упомянутого по меньшей мере одного дисперсанта используют только часть упомянутой по меньшей мере одной жидкости и/или упомянутого по меньшей мере одного дисперсанта, а оставшееся количество дисперсанта и жидкости добавляют после того, как на упомянутом графике зависимости высоты осадка от времени у образцов, периодически отбираемых и центрифугируемых при фиксированной скорости в течение фиксированного периода времени, будет достигнут плоский участок.

Текст

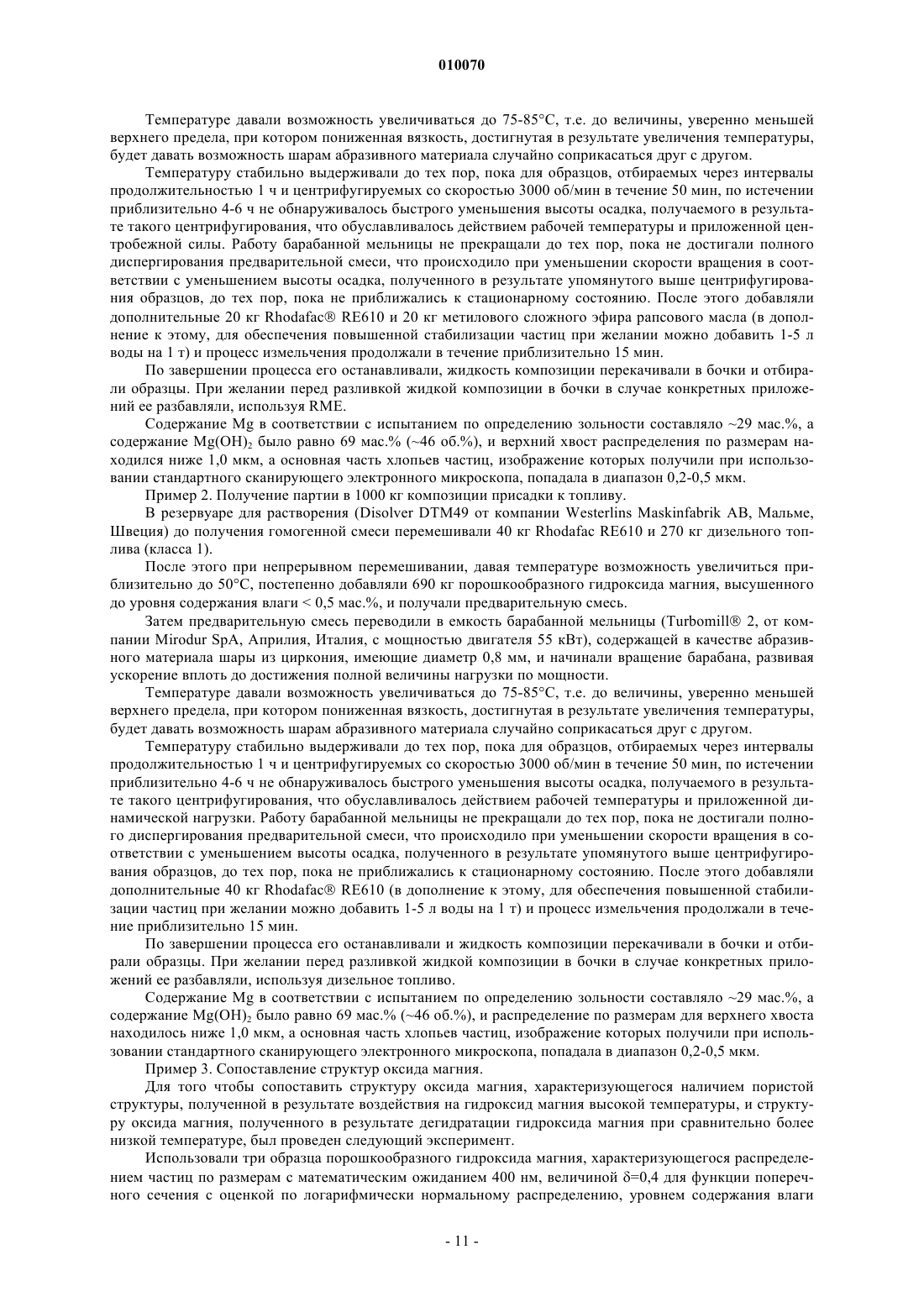

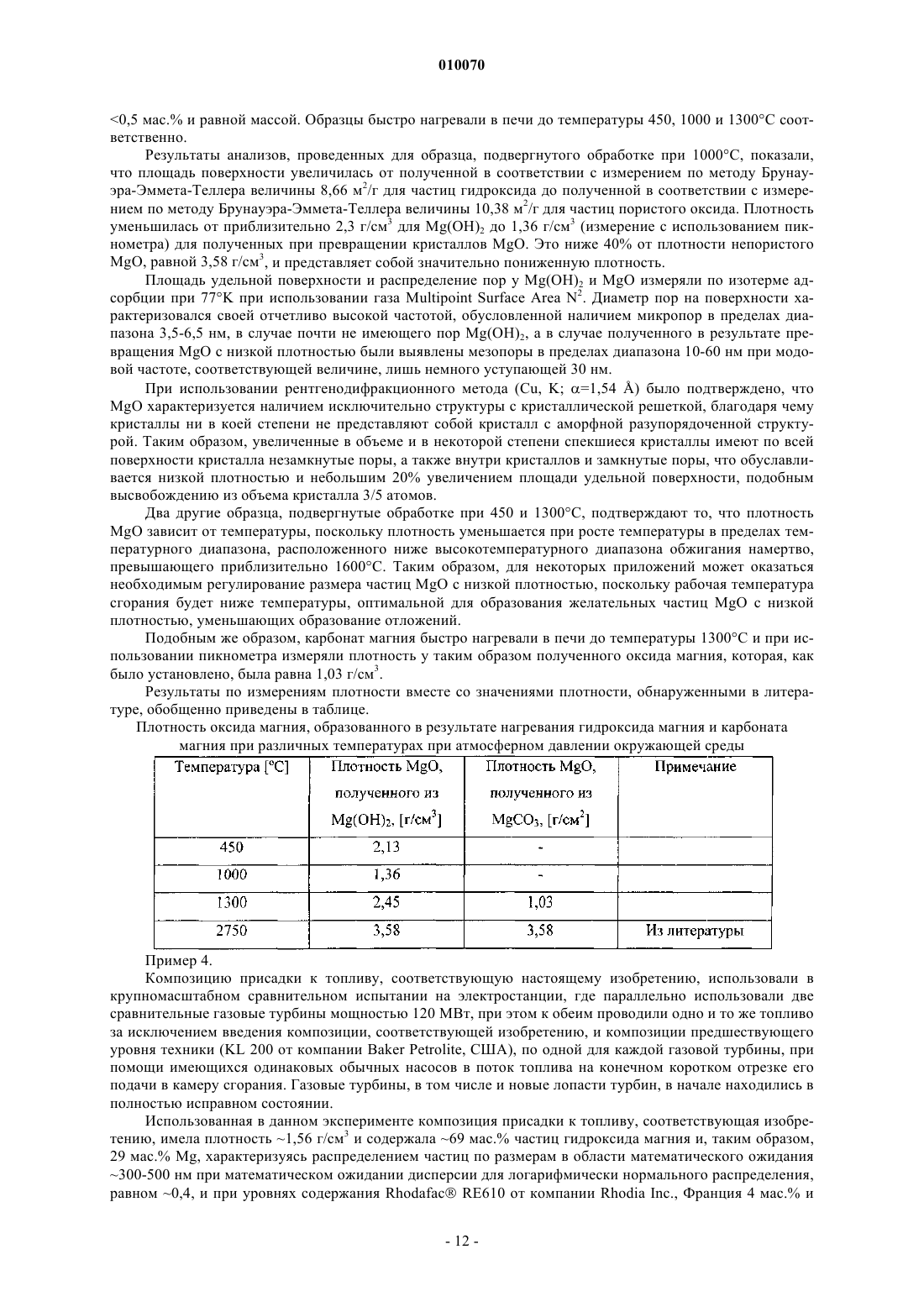

010070 Область техники Настоящее изобретение относится к композиции присадки к топливу, предназначенной для уменьшения/устранения ванадийсодержащих зольных отложений, к способу получения такой композиции и к применению определенных неорганических кислородсодержащих соединений металлов в качестве компонента такой композиции. Говоря более конкретно, настоящее изобретение относится к композиции присадки к топливу для уменьшения/устранения ванадийсодержащих зольных отложений в газовых турбинах и других аппаратах, приводимых в действие в результате сжигания ванадийсодержащего топлива,к способу ее получения и к применению определенных неорганических кислородсодержащих соединений металлов в качестве ее активного компонента. Уровень техники Типы топлива, такие как неочищенная сырая нефть и топочный мазут, содержат большие количества примесей, что в результате приводит к появлению коррозионно-активных отложений в аппаратах,приводимых в действие в результате сжигания такого топлива. Одной такой примесью является ванадий,который образует катастрофически коррозионно-активный низкоплавкий шлак. Упомянутый шлак может разрушить жизненно-важные детали в течение короткого промежутка времени. Марки сырой нефти обычно содержат ванадий в количестве в пределах диапазона 1-500 ч./млн в зависимости от источника нефти. Вследствие своего происхождения как концентрата, получаемого в процессе очистки, топочный мазут содержит ванадия в несколько раз больше, чем то сырье, из которого он был получен. Сжигание таких видов ванадийсодержащего топлива в результате в первую очередь приводит к образованию пентоксида ванадия V2O5, который плавится приблизительно при 675 С. В расплавленном состоянииV2O5 ведет себя как превосходный растворитель, например, для оксидов металлов, которые образуют высокотемпературные сплавы, используемые в горячей секции газовых турбин, и которые защищают поверхности сплавов. Таким образом, расплавленный V2O5, выступающий в роли растворителя, отшелушивает упомянутые оксиды металлов. Атомы металлов на поверхности секции газовой турбины, которая находится в контакте с газообразными продуктами сгорания, в ответ образуют новый слой оксидного покрытия, которое опять-таки отшелушивается под действием V2O5 и т.д. В газовых турбинах температуры металлов могут превышать 1000 С, и при данных температурах коррозия может развиваться очень быстро, так что горячая секция может разрушиться в течение недели,если не будет принято никаких мер для подавления цикла коррозии. Для того чтобы устранить проблемы, обусловленные коррозией, вызванной наличием V2O5, были разработаны так называемые маслорастворимые магниевые продукты. Основой действия данных продуктов является способность соединений магния вступать в реакцию с V2O5 с образованием ванадата. Первоначально продукты, относящиеся к данной группе, содержали нафтенаты магния, которые на последующей ступени развития заменили композициями на основе сульфонатов магния. Третье поколение маслорастворимых магниевых продуктов составляют продукты на основе карбоксилатов магния. Таким образом, например, работа US RE 32653 описывает способ получения магнийсодержащего комплекса в результате нагревания при температуре, превышающей приблизительно 30 С, смеси, состоящей, по существу, из:(A) по меньшей мере одного представителя, выбираемого из гидроксида магния, оксида магния,гидратированного оксида магния либо алкоксида магния;(B) по меньшей мере одного олеофильного органического реагента, состоящего, по существу, из алифатической, циклоалифатической либо ароматической карбоновой кислоты, содержащей по меньшей мере восемь атомов углерода, или же ее сложного эфира либо соли щелочного металла или щелочноземельного металла;(D) по меньшей мере одного органического солюбилизирующего агента для компонента В. Маслорастворимые магниевые продукты добавляют к топливу в количестве, достаточном для преобразования V2O5 в ортованадат магния Mg3V2O8, который плавится при температуре, превышающей 1100 С. Упомянутая температура меньше обычной температуры в газовой турбине в случае введения композиции присадки в камеру сгорания, но она выше обычной температуры газа на входе в турбину,что объясняется процессом охлаждения пламени. Таким образом, не появится жидкого V2O3, который будет выступать в роли растворителя для оксидов металлов поверхности сплавов, и, таким образом, коррозия, вызванная действием V2O5, будет подавлена. Первое поколение маслорастворимых магниевых продуктов характеризовалось концентрацией магния, равной приблизительно всего 4%. Концентрацию увеличили во втором поколении вплоть до приблизительно 14% магния, а в третьем поколении концентрацию можно было увеличить еще больше. Однако существует постоянная потребность в композициях присадок к топливу с еще более высокими концентрациями магния либо других металлов, способных образовывать ванадаты, характеризующиеся температурой плавления, превышающей температуру плавления пентоксида ванадия. Кроме того, данные композиции предшествующего уровня техники приводили к образованию плотных отложений ванадата, удаление которых могло быть связано с определенными трудностями.-1 010070 В качестве альтернативы маслорастворимым магниевым продуктам работа US-A-4412844 с датой выдачи 1 ноября 1983 г. предлагает маслодиспергируемые водные дисперсии гидроксида магния, содержащие в массовых процентах:(a) 20-70% гидроксида магния, характеризующегося размером частиц 1,0-50 мкм;(c) 1,0-8,0% вододиспергируемого маслорастворимого эмульгатора для системы вода-в-масле,характеризующегося значением ГЛБ в диапазоне 4-10;(d) 0,1-6% водорастворимого маслодиспергируемого эмульгатора, характеризующегося значением ГЛБ в диапазоне 20-40. Такие суспензии не позволяют добиться получения химического высокоэффективного подавления образования зольных расплавов вследствие большого размера кристаллов. Данный патент утверждает,что предпочтительный размер частиц должен находиться в диапазоне приблизительно 30-2 мкм, что композицию как таковую делает применимой на практике только для паровых котлов. Таким образом, однозначно утверждается, что суспензия гидроксида магния, конкретно описанная в рабочем примере, могла бы быть использована для противодействия ванадиевой коррозии в котле энергетической установки. В дополнение к этому такие суспензии характеризуются ограниченной стабильностью. В соответствии с этим целью настоящего изобретения является получение композиции присадки к топливу, содержащей высокую концентрацию магния либо другого металла, способного образовывать ванадаты, температура плавления которых превышает соответствующую температуру пентоксида ванадия. Еще одной целью настоящего изобретения является получение композиции присадки к топливу, которая при использовании приводила бы к получению пористого отложения ванадата, которое легко бы удалялось. Дополнительной целью настоящего изобретения является получение композиции присадки к топливу, которая была бы стабильной в течение длительного периода времени, такого как 12 месяцев и дольше при комнатной температуре. Данные и другие цели достигаются при использовании композиции присадки к топливу и способа ее получения, соответствующих настоящему изобретению. Краткое изложение изобретения Настоящее изобретение базируется на открытии того, что кристаллические частицы неорганических кислородсодержащих соединений металлов, которые, будучи подвергнуты резкому воздействию высоких температур, в результате протекания газообразования почти что взрывным образом высвобождают газообразное вещество, такое как водяной пар либо диоксид углерода, в случае, например, гидроксида магния и карбоната магния соответственно, и превращаются в частицы соответствующего оксида металла, характеризующегося наличием структуры с повышенной пористостью и пониженной плотностью в сравнении с соответствующим оксидом, полученным при высвобождения газа в результате протекания газообразования при значительно более низких температурах. Это делает оксид более подходящим для участия в реакции с пентоксидом ванадия, который будет легче проникать в более пористые частицы. Присутствие либо образование таких более пористых частиц делает возможным протекание более быстрой химической реакции, что обусловливается тем фактом, что тогда, когда образуется ванадат, ионы V2O5 могут продвигаться с поверхности пористых частиц вдоль поверхности пор решетки упомянутых частиц намного быстрее, чем в случае более плотной решетки непористого либо низкопористого кристаллического оксида. К удивлению, также было обнаружено, что в случае использования в качестве активного ингредиента композиции присадки к топливу неорганического кислородсодержащего соединения металла, которое в результате протекания газообразования высвобождает газообразное вещество, будучи подвергнутым резкому нагреванию под действием пламени, возникающем при сгорании, либо пористого оксида с низкой плотностью, характеризующихся распределением частиц по размерам, по существу, попадающим в пределы диапазона от 0,1 до 2 мкм, образующееся отложение ванадата было намного легче удалять по сравнению с отложением ванадата, образующимся при использовании композиций предшествующего уровня техники. Диаметр частиц, меньший 1-2 мкм, упомянутый в качестве результата измерений размера частиц,представляет собой просто ориентировочный результат грубо проведенного измерения, поскольку общая масса, плотность, форма и пористость являются существенными определяющими размер характеристиками, которые необходимо принимать во внимание при оптимизации дисперсии присадки к топливу и ее функциональных свойств в отношении зольных расплавов и подавления коррозии, а также тогда, когда рассматриваются проблемы, обусловленные наличием отложений. Оптимальное определение размера для всех названных аспектов, определяющих размер, будет сводить к минимуму образование отложений вследствие скорости кинетики адсорбции/десорбции частиц, предпочтительно приближение к 1,0 и, тем самым, предотвращение высокой эффективности адсорбции в атомизированном состоянии и в случае менее 100 нм и предотвращение высокой скорости соударений с отложениями плотных частиц с размерами, превышающими верхний, более 1000 нм, предел микронных размеров.-2 010070 Кроме того, было обнаружено, что в результате надлежащего выбора диспергирующей системы в случае системы маслорастворимых растворителей, избегая использования воды в максимально возможной степени и пользуясь специфическим способом получения композиции присадки к топливу, стало возможным увеличение уровня концентрации металла, приходящегося на единицу объема, до уровня, не описывавшегося ранее для присадок с субмикронным и нанометровым размерами. Таким образом, в соответствии с изобретением в качестве диспергирующей системы используют комбинацию по меньшей мере одной жидкости, выбираемой из группы, состоящей из жидкостей, растворимых в масле, с одной стороны, и по меньшей мере одного дисперсанта, выбираемого из группы, состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов - с другой стороны. Таким образом, в соответствии с первым аспектом настоящего изобретения предлагается композиция присадки к топливу для уменьшения/устранения ванадийсодержащих зольных отложений в газовых турбинах и других аппаратах, приводимых в действие в результате сжигания ванадийсодержащего топлива, где данная композиция в качестве своего активного ингредиента содержит соединение металла,способного образовывать ванадат с ванадием из упомянутых зольных отложений, где данная композиция содержит: а) в качестве упомянутого соединения металла, способного образовывать ванадат с ванадием из упомянутых зольных отложений:a1) неорганическое кислородсодержащее соединение упомянутого металла в форме частиц, где данное кислородсодержащее соединение, будучи нагретым в пламени, возникающем при сгорании, в результате протекания газообразования высвобождает газообразное вещество и образует соответствующий оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью, либо а 2) упомянутый соответствующий оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью,при этом упомянутое неорганическое кислородсодержащее соединение a1) и упомянутый соответствующий оксид металла а 2) характеризуются распределением частиц по размерам, по существу, попадающим в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм, а упомянутый соответствующий оксид металла а 2) характеризуется плотностью, самое большее, равной 2,0 г/см 3,диспергированныеb) по меньшей мере в одной жидкости, выбираемой из группы, состоящей из жидкостей, растворимых в масле, под действиемc) по меньшей мере одного дисперсанта, выбираемого из группы, состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов. В соответствии с другим аспектом настоящего изобретения предлагается способ получения композиции присадки к топливу, соответствующей изобретению, где данный способ включает примешивание порошка неорганического кислородсодержащего соединения металла, способного образовывать ванадат с ванадием из зольных отложений, образующихся при использовании ванадийсодержащего топлива, и где данное неорганическое кислородсодержащее соединение, будучи нагретым в пламени, возникающем при сгорании, в результате протекания газообразования высвобождает газообразное вещество с получением соответствующего оксида, характеризующегося наличием кристаллической пористой структуры с низкой плотностью, либо порошка упомянутого оксида, характеризующегося наличием кристаллической пористой структуры с низкой плотностью, к смеси по меньшей мере одной жидкости, выбранной из группы, состоящей из жидкостей, растворимых в масле, по меньшей мере с одним дисперсантом для упомянутого неорганического кислородсодержащего соединения либо оксида, выбранным из группы,состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов, при использовании сдвиговых усилий с получением гомогенной поддающейся перекачке насосом предварительной смеси и проведение обработки предварительной смеси, включающей уменьшение крупности и нанесение покрытия из дисперсанта с получением распределения частиц по размерам для неорганического кислородсодержащего соединения металла и оксида, по существу, попадающего в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм, под действием центробежных либо осциллирующих сил в присутствии абразивного материала и/или при одновременном проведении обработки ультразвуком до тех пор, пока на графике зависимости высоты осадка для образцов, отбираемых периодически в ходе упомянутой обработки и центрифугируемых с фиксированной скоростью в течение фиксированного периода времени, от времени не будет достигнут плоский участок, а вязкость не уменьшится и не достигнет величины, характерной для стационарного состояния. В соответствии с дополнительным аспектом настоящего изобретения предлагается применение неорганического кислородсодержащего соединения металла, выбираемого из группы, состоящей из металлов, способных образовывать ванадаты, характеризующиеся температурой плавления в пределах диапазона от 650 до 2000 С, с ванадием из зольных отложений, образующихся при использовании ванадийсодержащего топлива, где данное неорганическое кислородсодержащее соединение, будучи нагретым в пламени, возникающем при сгорании, в результате протекания газообразования высвобождает газообразное вещество с получением соответствующего оксида, характеризующегося наличием кристалличе-3 010070 ской пористой структуры с низкой плотностью, либо соответствующего оксида, полученного в результате нагревания неорганического кислородсодержащего соединения при температуре, которая достаточно высока для получения оксида в кристаллическом пористом состоянии с низкой плотностью, но ниже температуры плавления оксида, при этом упомянутое неорганическое кислородсодержащее соединение и упомянутый кристаллический пористый оксид с низкой плотностью характеризуются распределением частиц по размерам, по существу, попадающим в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм в качестве компонента композиций присадок к топливу для уменьшения/устранения ванадийсодержащих зольных отложений. Подробное описание изобретения Ванадийсодержащие марки топлива используются в нескольких областях применения в аппаратах,приводимых в действие в результате сгорания топлива. Проблемы, обусловленные коррозией, вызванной присутствием ванадия, возможно, наиболее серьезны в случае газовых турбин, но такие же проблемы также существуют, например, в паровых котлах и дизельных двигателях, где температуры металла ниже,чем в газовых турбинах, и в сравнении с газовыми турбинами существуют относительно менее опасные,но все еще серьезные проблемы, обусловленные коррозией. В соответствии с настоящим изобретением металл неорганического кислородсодержащего соединения либо оксида, используемых в изобретении, должен быть выбран таким образом, чтобы в результате реакции с пентоксидом ванадия образовывался бы ванадат, который характеризуется температуройплавления, превышающей температуру, при которой композиция используется. Таким образом, в случае газовых турбин металл должен быть выбран таким, чтобы температура плавления его ванадата предпочтительно превышала бы 1100 С. Примерами таких металлов являются магний, ванадат которого плавится выше 1100 С, и иттрий, ванадат которого характеризуется температурой плавления, превышающей 1800 С, при этом по экономическим причинам из данных двух металлов предпочтительным металлом является магний. Примерами других ванадатов, характеризующихся температурами плавления, делающими возможным их применение в композициях, соответствующих изобретению, используемых в связи с аппаратами с более низкой температурой, являются, помимо прочего, индивидуально либо в комбинациях, алюминий, цирконий, марганец, железо, медь, никель и кальций. Зачастую другие металлы, отличные, например, от магния, являются либо как редкими, так и дорогими, либо представляют собой источники загрязнения окружающей среды, например марганец и т.п. В зависимости от конкретной области применения металлы, способные образовывать ванадаты, в общем случае характеризуются температурой плавления в пределах диапазона от 650 до 2000 С. Вследствие присутствия в топливе загрязнителей образующиеся ванадаты могут быть ими загрязнены, что в результате приведет к уменьшению либо увеличению температуры плавления в сравнении с ванадатом со степенью чистоты 100%. На это следует обратить внимание при выборе соединения либо оксида металла, используемых в композиции, соответствующей настоящему изобретению. В соответствии с одним вариантом реализации композиции присадки к топливу, соответствующей настоящему изобретению, ее активный ингредиент, содержащий неорганическое кислородсодержащее соединение металла, способного образовывать ванадат с ванадием из зольных отложений, представляет собой гидроксид упомянутого металла, где данный гидроксид, будучи нагретым в пламени, возникающем при сгорании, превращается в соответствующий оксид, характеризующийся наличием кристаллической пористой структуры с низкой плотностью. Как указывалось ранее, гидроксиды, такие как, например, гидроксид магния, можно дегидратировать почти что взрывным образом при очень высоких температурах (выше 1000 и ниже 2800 С) с получением соответствующего оксида металла. В отличие от оксидов, образованных в результате дегидратации гидроксидов при более низких температурах (таких как непосредственно превышающих температуру дегидратации 350 С в случае превращения гидроксида магния в оксид магния), что в результате приводит к получению оксидов, характеризующихся наличием более плотной кристаллической структуры, оксиды, образующиеся при более высоких температурах (ниже верхнего предела в диапазоне обжигания намертво, где плотность оксида близко подходит к значению максимальной плотности), являются более пористыми и характеризуются наличием менее плотной кристаллической структуры, чем в других случаях. В соответствии с еще одним вариантом реализации композиции присадки к топливу, соответствующей настоящему изобретению, упомянутым неорганическим кислородсодержащим соединением металла, способного образовывать ванадат с ванадием из зольных отложений, является карбонат металла. Будучи подвергнутым резкому нагреванию до высоких температур, таких как в пламени, возникающем при сгорании, карбонат будет высвобождать диоксид углерода и образовывать соответствующий оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью, аналогично образованию оксида из гидроксида при очень высоких температурах. В соответствии с дополнительным вариантом реализации композиции присадки к топливу, соответствующей настоящему изобретению, упомянутым соединением металла, способного образовывать ванадат с ванадием из зольных отложений, является оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью. Такие оксиды можно, например, получить из соот-4 010070 ветствующих гидроксидов либо карбонатов в результате нагревания до высокой температуры. Для того чтобы получить максимальную пористость оксида, превращение гидроксида либо карбоната необходимо проводить ниже температуры, при которой для оксида наблюдается тенденция к увеличению плотности,но близко от нее и намного ниже температуры, при которой он начнет плавиться. Выше упомянутой температуры, при которой для оксида наблюдается тенденция к началу плавления, структура пор непрерывно уменьшается по мере приближения к критической температуре плавления, при которой будет достигаться максимальная плотность, например к 2750 С, в случае оксида магния. Такую тепловую обработку с получением пористого оксида с минимальной плотностью можно провести в результате пропускания сухого порошка гидроксида либо карбоната с оптимальным распределением по размерам через пламя, температура которого подходящим образом доведена до величины, меньшей указанной выше температуры уменьшения плотности оксида. В альтернативном варианте оксиды металлов с низкой плотностью также можно получить, подвергнув резкому нагреванию при подходящей высокой температуре в печи имеющие субмикронные размеры кристаллы неорганического кислородсодержащего соединения металла, предпочтительно гидроксида либо карбоната, которое, будучи нагретым до высокой температуры, в результате протекания газообразования высвобождает газообразное вещество. Таким образом, например, изобретатели настоящего изобретения быстро нагревали в печи имеющие субмикронные размеры частицы гидроксида магния до температуры 1000 С в течение короткого промежутка времени, что в результате приводило к превращению гидроксида магния в оксид магния, характеризующийся плотностью 1,4 г/см 3. Подобное нагревание в печи карбоната магния до температуры 1300 С в результате приводило к получению оксида магния, характеризующегося плотностью, равной всего лишь 1,03 г/см 3. В соответствии с настоящим изобретением оксид металла с низкой плотностью предпочтительно должен иметь плотность, равную, самое большее, 2,0 г/см 3, более предпочтительно ниже 1,5 г/см 3, а наиболее предпочтительно ниже 1,0 г/см 3. Неорганические кислородсодержащие соединения металлов и пористые оксиды металлов с низкой плотностью, включенные в композицию присадки к топливу, соответствующую изобретению, должны характеризоваться распределением частиц по размерам, по существу, попадающим в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм, предпочтительно узким распределением, близким к оптимальному размеру в пределах данного диапазона от 0,1 до 1 мкм. Предпочтительно упомянутые соединения и оксиды должны характеризоваться оптимальным распределением частиц по размерам, которому приданы характеристики, обеспечивающие его наибольшую эффективность при температуре, при которой образуется твердый пористый ванадат металла, и обеспечивающие образование частиц золы,которые формируют отложения по возможности в меньшей степени (вследствие термодинамических адсорбционных и десорбционных характеристик поверхности частиц) и образование по возможности более рыхлых отложений (вследствие пористости частиц и, таким образом, наличия эпитактической и топотактической структуры у образованной решетки отложений). В соответствии с высокой максимальной температурой начального пламени в диапазоне 16002000 С перед охлаждением газа распределение частиц по размерам должно быть выбрано таким, чтобы ванадаты металлов, образующиеся в пламени, не имели бы времени, достаточного для плавления до достижения зон аппарата, в которых температура ниже температуры плавления ванадатов. Кроме того, пористые оксиды, добавляемые к топливу, без промедления вступают в реакцию с образованием ванадатов в зоне нагревания, что отличает их от пористых оксидов, образованных, например, из гидроксидов либо карбонатов, обходящих зону нагревания по байпасу. Это значит, что в случае газовых турбин, в которых температура пламени может достигать даже приблизительно 2000 С, необходимо использовать гидроксид либо карбонат, которые характеризуются размером частиц, превышающим соответствующий размер для тех же самых гидроксида либо карбоната, используемых в аппаратах, функционирующих при более низкой температуре пламени в зоне нагревания. Кроме того, при температурах, более низких по сравнению с температурами, преобладающими в зонах нагревания газовых турбин, необходимо использовать пористые оксиды металлов с увеличенной поверхностью вследствие их повышенной реакционноспособности, то есть, их предпочтительно можно использовать в паровых котлах и дизельных двигателях, если чрезвычайно низкая рабочая температура в зоне нагревания будет неблагоприятна при пропускании гидроксида металла в топливо для введения в зону нагревания. Кроме того, было обнаружено, что превращение карбоната магния в оксид магния при данной температуре представляет собой более медленный процесс по сравнению с превращением гидроксида магния в оксид, что обуславливается различием в энергии, необходимой для газообразования с получением диоксида углерода из карбоната, в сравнении с получением воды из гидроксида. Это значит, что для того, чтобы добиться получения низкой плотности у образовавшегося оксида, в аппаратах, работающих при относительно низких температурах (т.е. паровых котлах и дизельных двигателях) предпочтительным вариантом может быть использование частиц гидроксида магния, в то время как карбонат магния может оказаться предпочтительным для использования в связи с газовыми турбинами, характеризующимися чрезвычайно высокой температурой в пламени.-5 010070 Особую важность представляет собой то, что для того, чтобы снизить накопление отложений под действием кинетики броуновского движения, воздействующего на скорость адсорбции и десорбции, для поверхностных частиц на поверхности отложений размер частиц оксида будет находиться в диапазоне не ниже 0,1 и не выше 2 мкм, характеризующих случай соударения с частицами с высокой плотностью,предпочтительно характеризуясь вводимым в топливо распределением частиц по размерам в диапазоне от около 0,4 до около 0,5 мкм, и то, что для доведения до максимума величины реакционноспособной поверхности упомянутые частицы будут характеризоваться площадью поверхности, в том числе площадью межфазной поверхности на внутренней поверхности пор, сопоставимой с соответствующей величиной для частиц кристаллического оксида с высокой плотностью с размером частиц, намного меньшим 0,1 мкм. Такое высокое значение площади поверхности будет достигаться исключительно в результате использования пористых частиц. Изобретатели отметили, что дегидратация либо газообразование в случае частиц гидроксида магния при высокой температуре приводит к уменьшению размера дробления и к увеличению объема и агломерированию с получением менее компактного распределения частиц по размерам, зависящего от конкретного начального размера частиц. По этой причине в сравнении с использованием оксида со специально заданным размером при использовании гидроксида размер частиц, используемых в композициях присадок к топливу, соответствующих изобретению, в общем случае будет характеризоваться распределением в диапазоне размеров, несколько более расширенном в области меньших и больших размеров. Частицы неорганического кислородсодержащего соединения, а также частицы оксида предпочтительно должны характеризоваться узким (низкая дисперсия) распределением частиц по размерам, предпочтительно в области средней арифметической величины для наибольших размеров в поперечном сечении в диапазоне от 0,2 до 0,5 мкм и с дисперсией для логарифмически нормального распределения в диапазоне 0,20,6. В композиции присадки к топливу, соответствующей настоящему изобретению, частицы неорганического кислородсодержащего соединения металла либо оксида диспергируют по меньшей мере в одной жидкости, выбираемой из группы, состоящей из жидкостей, растворимых в масле. Предполагаемыми жидкостями для использования в композиции присадки к топливу, соответствующей изобретению, являются жидкости, выбираемые из группы, состоящей из минеральных масел,синтетических масел, высокоароматического лигроина, дизельного топлива, растительных масел, этерифицированных растительных масел, животных масел и этерифицированных животных масел. Примеры растительных масел и их сложных эфиров, используемых в композициях присадок к топливу, соответствующих изобретению, включают следующее, но не ограничиваются только им: арахисовое, кокосовое, кукурузное, льняное, рапсовое, пальмовое, подсолнечное, оливковое, талловое масло и их сложные эфиры, при этом предпочтительным их представителем является метиловый сложный эфир рапсового масла (RME). Примеры животных масел, используемых в композициях присадок к топливу, соответствующих изобретению, включают следующее, но не ограничиваются только им: жир из печени рыбы, китовый жир и жидкий модифицированный жир со скотобоен. Предпочтительными представителями жидкостей, растворимых в масле, используемых в настоящем изобретении, являются дизельное топливо и метиловый сложный эфир рапсового масла. В соответствии с настоящим изобретением частицы неорганического кислородсодержащего соединения металла либо частицы оксида металла становятся диспергированными по меньшей мере в одной жидкости, которую, как уже говорилось выше, выбирают из группы, состоящей из жидкостей, растворимых в масле, под действием по меньшей мере одного дисперсанта, выбираемого из группы, состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов. Термин низкомолекулярные дисперсанты в соответствии с его использованием здесь и в формуле изобретения применяется для обозначения дисперсантов, характеризующихся молекулярной массой,обычно находящейся в пределах диапазона от 1000 до 2000 г/моль. В дополнение к этому дисперсанты можно классифицировать по многообразным описанным ниже свойствам. Термин высокомолекулярные дисперсанты в соответствии с его использованием здесь и в формуле изобретения применяется для обозначения дисперсантов, характеризующихся молекулярной массой, обычно находящийся в пределах диапазона от 5000 до 30000 г/моль. В дополнение к этому, обычные низкомолекулярные дисперсанты в соответствии с их структурой разбивают на категории - анионные, катионные, амфотерные и неионные. Их эффективность определяется а) абсорбцией полярных групп на поверхности диспергируемых частиц и b) поведением неполярной цепи в среде, окружающей частицу. Промышленность по производству дисперсантов поставляет громадный ассортимент эффективных стерических дисперсантов, что для коллоидных масляных и водных систем делает возможным получение стабильных дисперсий твердых частиц. Коллоид представляет собой каплю жидкости либо твердую частицу в диапазоне размеров, самое большее, равном 1-2 мкм, но обычно субмикронам, либо в диапазоне от одной молекулы до многих молекул с образованием размера, описываемого средним диаметром 2-999 нм. Стерические дисперсанты адсорбируются и образуют покрытие на поверхностях частиц. По-6 010070 верхность представляет собой межфазную границу между двумя нерастворимыми соединениями - одной жидкой фазой и одной твердой фазой либо двумя жидкими фазами. Поскольку никакой межфазной границы либо поверхности не образуется между хвостами слоя дисперсант-частицы, проникающими в окружающий частицы растворитель, коллоидная дисперсия представляет собой истинную дисперсию, образованную из частиц, и такие дисперсии обычно определяют как мицеллярные дисперсии. Огромная группа стерических дисперсантов образует мицеллы как в масляных, так и в водных системах. Большинство стерических дисперсантов образуют мицеллы в выбранном маслорастворимом растворителе, когда гидрофобный хвост проникает в растворитель. Стабильность таких дисперсий зависит от многих различных сил, определяющих граничные условия стабильности для другого единичного хвоста. Другой упомянутый молекулярный гидрофильный хвост адсорбируется на поверхности частицы и может связываться с поверхностью частицы многими различными способами, обусловленными типом(1) якорных групп, (2) количеством повторяющихся звеньев в полимере и (3) будет ли дисперсант представлять собой дисперсант на основе гомополимеров, где повторяющиеся звенья относятся к одному типу, либо он будет представлять собой сополимер, образованный двумя различными типами, и (4) электростатическими свойствами. Известный тип описанных систем коллоидных дисперсий допускает использование подходящих средств для получения заданной стабильной композиции твердых частиц, пригодной для использования в качестве присадки к топливу. Для создания стабильных дисперсий оксидов металлов в присадках к топливу в ассортименте подходящих соединений широкое использование нашли карбоксилаты магния и сульфонаты магния. В описанном изобретении тип подходящих дисперсантов расширен с тем, чтобы сделать возможным получение повышенных концентраций для стабильных дисперсий твердых частиц. Помимо прочего, заявители протестировали Hypermer LP4 (аминное производное конденсационного полимера на основе жирной кислоты, от компании UNIQEMA, Эверберг, Бельгия), EFKA 4010 (модифицированный полиуретан, от компании EFKA Inc., Херенвейн, Нидерланды) и Rhodafac RE 610 (сложные эфиры фосфорной кислоты на основе нонилфенолэтоксилата, от компании Rhodia Inc., Франция). Все данные дисперсанты, помимо прочего, удовлетворяют требование образования стабильных дисперсий оксидов магния и гидроксидов магния и других частиц, если будут использоваться подходящие растворитель и технология диспергирования. Выбор дисперсанта для конкретного приложения необходимо проводить с учетом различных требований к стабильности, обусловленных граничными условиями окружающей среды, т.е. концентрациями твердой фазы, температурой, динамическими перегрузками и желательной вязкостью композиции. Для получения максимальной концентрации частиц слой дисперсанта, который образует покрытие на частицах, должен быть тонким. Этого добиваются в результате использования небольшого низкомолекулярного дисперсанта, характерными представителями которого являются Rhodafac RE 610, имеющий два единичных хвоста, проникающих в растворитель, либо Hypermer LP4. Когда объем растворителя в композиции увеличится, и концентрация частиц станет меньше, то тогда вместо предыдущего варианта подходящим будет выбор высокомолекулярного дисперсанта, например, EFKA 4010. Если будут желательны низкие концентрации частиц, то тогда предпочтительно могут быть использованы другие дисперсанты, но в таких приложениях диапазон размеров частиц имеет фундаментальное значение, что объясняется кинетикой броуновского движения молекул растворителя. В дополнение к этому могут быть использованы простые исключительно нестерические и электростатические дисперсанты, такие как низкомолекулярное воскообразное соединение, например экстракты модифицированного либо немодифицированного ланолина, полученные из слоя бараньего шерстяного жира. Высокомолекулярные дисперсанты имеют боковые якорные группы, которые адсорбируются на поверхности диспергируемых частиц. Механизм их действия представляет собой образование водородной связи, диполь-дипольные взаимодействия либо силы Ван-дер-Ваальса. Полимерный каркас достаточно велик для того, чтобы обеспечить наличие явления, называемого стерической стабилизацией. Предпочтительными дисперсантами, используемыми в настоящем изобретении, являются анионные и амфотерные низкомолекулярные дисперсанты. Анионные низкомолекулярные дисперсанты, используемые в настоящем изобретении, включают магниевые мыла, полученные из карбоновых и сульфоновых кислот. Тем не менее, такие дисперсанты и сопоставимые дисперсанты, содержащие магний, не предпочтительны, поскольку они могут содержать магний атомных размеров, который выпадает из объема признака пористые оксиды, что представляет собой частичный либо общий недостаток предложенного изобретения. Композиция присадки к топливу, соответствующая настоящему изобретению, в общем случае будет содержать имеющие субмикронные либо нанометровые размеры неорганическое кислородсодержащее соединение металла либо оксид (компонент(а в концентрации в диапазоне от 10 до 65 об.%, предпочтительно от 20 до 50 об.%, а более предпочтительно от 30 до 50 об.% и наиболее предпочтительно от 40 до 50 об.% в расчете на полный объем композиций, при этом недостающее до 100 об.% количество, по существу, составляют компоненты b) и с), а возможно, и незначительное количество воды (в общем случае менее 0,5 об.%), такой как влага, выделяющаяся, например, в результате использования не полностью-7 010070 сухих исходных материалов, таких как являющийся гигроскопическим веществом гидроксид магния,либо намеренно введенная для регулирования вязкости и стабильности композиции. Верхний предел концентрации неорганического кислородсодержащего соединения либо оксида в каждом конкретном случае определяется величиной объема частицы и пределом исчерпания для конкретных дисперсантов, обусловленным размером конкретной частицы, которые могут привести к потере дисперсией стабильности. Таким образом, верхний предел будет увеличиваться при увеличении среднего размера частиц. Таким образом, например, верхний предел будет составлять около 50 об.% в случае частиц, характеризующихся распределением частиц по размерам с низкой дисперсией, таким как распределение, характеризующееся величиной дисперсии в диапазоне от 0,2 до 0,6 для логарифмически нормального распределения в области соответствующего математическому ожиданию размера в диапазоне от 500 до 200 нм соответственно. Объемное соотношение компонента b) и компонента с) в общем случае зависит от конкретных веществ, использованных в качестве данных компонентов, и от количества диспергируемых частиц. Оптимальное соотношение в каждой конкретной системе можно легко определить в серии экспериментов при варьировании упомянутого соотношения, при этом для проведения данных экспериментов никаких изобретательских действий потребоваться не должно. Композицию присадки к топливу, соответствующую изобретению, получают в соответствии с упомянутым другим аспектом изобретения при использовании способа, согласно изобретению, где данный способ включает примешивание порошка неорганического кислородсодержащего соединения металла,способного образовывать ванадат с ванадием из зольных отложений, образующихся при использовании ванадийсодержащего топлива, и где данное неорганическое кислородсодержащее соединение, будучи нагретым в пламени, возникающем при сгорании, в результате протекания газообразования высвобождает газообразное вещество с получением соответствующего оксида, характеризующегося наличием кристаллической пористой структуры с низкой плотностью, либо порошка упомянутого оксида металла,характеризующегося наличием кристаллической пористой структуры с низкой плотностью, к смеси, по меньшей мере, одной жидкости, выбранной из группы, состоящей из жидкостей, растворимых в масле,по меньшей мере с одним дисперсантом для упомянутого неорганического кислородсодержащего соединения либо оксида, выбранным из группы, состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов, при действии сдвиговых усилий с получением гомогенной поддающейся перекачке насосом предварительной смеси и проведение обработки предварительной смеси, включающей уменьшение крупности частиц порошка и нанесение покрытия из дисперсанта, с получением распределения частиц по размерам для неорганического кислородсодержащего соединения металла и оксида, по существу попадающего в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм, под действием центробежных либо осциллирующих сил в присутствии абразивного материала и/или при одновременном проведении обработки ультразвуком до тех пор, пока на графике зависимости высоты осадка для образцов, отбираемых периодически в ходе упомянутой обработки и центрифугируемых с фиксированной скоростью в течение фиксированного периода времени, от времени не будет достигнут плоский участок, а вязкость не уменьшится и не достигнет величины, характерной для стационарного состояния. Частицы порошка неорганического соединения металла, используемые в способе, соответствующем настоящему изобретению, не должны содержать кристаллизационной воды и должны характеризоваться низким уровнем содержания влаги, в случае необходимости полученным при использовании способа высушивания, предпочтительно до уровня содержания влаги, намного более низким, чем 0,5 мас.%. Размер частиц порошка неорганического соединения металла либо частиц оксида металла не должен чрезмерно превышать размер частиц композиции, полученной при использовании данного способа,и в общем случае должны быть использованы размеры частиц в пределах субмикронного диапазона, а использования мелких частиц с размером, в значительной степени меньшим 0,1 мкм, легко адсорбирующихся на участках отложений и характеризующихся низкой скоростью десорбции, необходимо избегать. В соответствии с предпочтительным вариантом реализации способа, соответствующего настоящему изобретению, частицы порошка неорганического соединения металла либо оксида металла при перемешивании добавляют в емкость, содержащую смесь упомянутой, по меньшей мере, одной жидкости, выбранной из группы, состоящей из жидкостей, растворимых в масле, и по меньшей мере части упомянутого, по меньшей мере, одного дисперсанта, с получением предварительной смеси, в целях уменьшения вязкости предварительной смеси давая температуре возможность увеличиваться во время перемешивания, например, до температуры в пределах диапазона от 50 С до верхнего предела 85 С, определяемого для предотвращения кавитации абразивного материала по величинам центробежных сил и вязкости. При реализации методики второй стадии способа, соответствующего настоящему изобретению,предпочтительно используют барабанную мельницу. Такие мельницы на рынке доступны, и они, например, продаются в виде различных моделей под торговым наименованием Turbomill компанией MirodurSpA, Априлия, Италия. Используемым абразивным материалом являются, например, мелкие циркониевые шары, диаметр которых выбирают в соответствии с предполагаемым после измельчения размером частиц у частиц неорганического соединения металла и оксида металла, соответственно, так, чтобы упомянутый диаметр уве-8 010070 личивался бы, если желательными будут более крупные частицы. В общем случае упомянутый диаметр будет попадать в пределы диапазона от 0,8 до 1,2 мм, однако в каждом конкретном случае будут использоваться шары с однородным размером. В способе, соответствующем изобретению, также возможно использование и шаров из других материалов, известных своей пригодностью для использования в качестве абразивного материала, например стали и стекла. Размер циркониевого шара 0,8 мм, например, достаточен для достижения желательного размера,например, частиц Mg(OH)2 и эффективного диспергирования частиц в соответствии с изобретением. Предварительной смесью, упомянутой выше, заполняют емкость барабанной мельницы и начинают вращение, развивая ускорение вплоть до достижения полной величины нагрузки по мощности, давая температуре возможность увеличиться до приблизительно 75-85 С. Вся влага, которая испарится во время функционирования барабанной мельницы, должна быть из емкости откачана. Через промежутки времени продолжительностью от 30 до 70 мин, такие как 1 ч, отбирают образцы и центрифугируют их с фиксированной скоростью, например, лежащей в пределах диапазона от 2000 до 4000 об/мин, такой как 3000 об/мин, в течение фиксированного периода времени, лежащего в пределах диапазона, например, от 30 мин до 1 ч, такого как 45 либо 50 мин, и измеряют высоту осадка для каждого образца. В ходе вращения барабана высота осадка у различных центрифугируемых образцов начнет быстро уменьшаться по ходу проведения отбора образцов. Вращение продолжают во время фазы работы при постоянной температуре до тех пор, пока на графике зависимости высоты осадка от времени не будет наблюдаться плоского участка и, таким образом, пока базовая вязкость не уменьшится и не достигнет величины, характерной для стационарного состояния. В качестве альтернативы работе вращающейся барабанной мельницы измельчение можно осуществить при использовании вибрирующих поддонов. В качестве альтернативы либо дополнения измельчению можно провести обработку ультразвуком. Для того чтобы достичь предельного усилия, необходимого для преодоления сил натяжения и разбиения агрегатов имеющихся наименьших наночастиц, конструкцию обычно поставляемых дробилок необходимо откорректировать, повысив мощность двигателя, для получения воздействия на жидкость,по меньшей мере, ускоряющей силы, превышающей 50 g. Предпочтительно требуются 70 g, что желательно для экономичной оптимизации мощности, рассеиваемой на 1 кВтч, и т.п. Пленка жидкой смазки должна удерживать шары, например, барабанной мельницы, на определенном расстоянии друг от друга. В противном случае участвующие в кавитации шары быстро сами себя разрушат. Получить статическое давление, необходимое для разрушения агломератов и измельчения частиц нанометрового масштаба, нет никакой возможности. Усилие, прикладываемое в данном случае для обеспечения разрушения агломератов, должно передаваться, воздействуя на электромагнитное взаимодействие между поверхностями частиц и промежуточной жидкостью. Этого предпочтительно добиваются при использовании содержащей абразивный материал мельницы, оптимизируя следующие параметры. 1. Температура. 2. Относительный уровень содержания твердых частиц в жидкости. 3. Размер шаров. 4. Плотность шаров. 5. Объем шаров по отношению к передаваемой входной мощности. 6. Ускоряющая сила в величинах g (Af). Содержащие абразивный материал дисковые мельницы не подходят, поскольку достигаемая ускоряющая сила чрезмерно низка. Для настоящей цели подходящими являются барабанные мельницы, обычно используемые в лакокрасочной промышленности, например, Turbomill. Но также могут быть использованы и другие типы мельниц, например, такие как высокочастотные вибрационные емкости, содержащие абразивный материал в виде шаров, например, такие как мельница Colorox. В результате вращения наполненного шарами барабана Turbomill ускоряющая сила (a) будет явно определяться скоростью вращения.a=(2r2), м/с 2,где r - радиус окружности барабана либо орбиты тела, м;- угловая скорость, об/мин/60 = число циклов в секунду = Герц; и 1 Ньютон=1 м/с 2; a Af = a/9,82; g. Как продемонстрировано в уравнении (1), ускоряющая сила пропорциональна радиусу движения тела по круговой орбите и пропорциональна угловой скорости во второй степени. Таким образом, требуемое число оборотов в минуту либо частота для различных орбит, позволяющая достичь ускорения,преодолевающего силу натяжения, выглядит следующим образом:(2)= квадратный корень из (Af9,82 /r), поделенный на (260). Для преодоления сил натяжения в агрегате кристаллов предпочтительна ускоряющая сила (Af),равная 70g. Таким образом, уравнение (2) дает заявителям орбитальную частоту для различных типов мельниц и других типов установок с передачей мощности. Если заявители уменьшат радиус орбиты до-9 010070 определенного предела, например 10 мм, то тогда по понятным причинам заявители не смогут воспользоваться действием центробежных сил так, как в барабанной мельнице. Вместо этого предпочтительным будет емкость с высокочастотной осцилляцией или вибрацией. Для достижения окружного усилия, соответствующего 70g, для барабана радиусом 210 мм требуется скорость вращения 546 об/мин. Для небольшого тела в вибрационной емкости радиусом 10 мм требуется скорость вращения 3541 об/мин либо 59 Гц. Для грубого определения предела скоростных характеристик, который необходимо преодолеть для различных типов передающего усилия оборудования в соответствии со способом изобретения для того,чтобы получить дисперсию для изобретенной композиции, заявителям потребуется труба, выступающая в роли иллюстративного примера. Представим себе трубу, которая дает возможность прикладывать ускоряющую силу в противоположных направлениях: для жидкости в одном направлении и для стенки трубы в другом направлении. Таким образом, относительные скорость и сила натяжения между жидкостью и стенкой трубы будут определять сдвиговые усилия, воздействующие на частицы. Поскольку общий объем в вибрационной емкости будет осциллировать по небольшим орбитам, относительная скорость будет достигать приблизительно максимума, составляющего удвоенную окружную скорость осциллирования. Таким образом, при ускоряющей силе 70g для индивидуального небольшого тела в случае вибрационной емкости радиусом 10 мм предельное сдвиговое усилие будет достигнуто при частоте 2504 об/мин либо 42 Гц вместо упомянутой выше частоты 59 Гц. В дополнение к этому, в случае, когда желательна дисперсия сама по себе, возможно использование способов с применением ультразвука. Подобно случаю с вибрационной емкостью помогать заявителям в определении частоты для различных используемых амплитуд либо длин волн ультразвука будет уравнение (2). Поскольку обычно используемая частота ультразвука составляет 20-40 кГц, то для, например,35 кГц желательной амплитудой будет 15 нм, но для получения пучков сдвиговых усилий для целых частиц, а не только для небольшой ограниченной части площади поверхности частиц необходима значительно более высокая амплитуда в пределах диапазона, превышающего 1-10 мкм. Амплитуда должна существенно превышать размер частиц для того, чтобы стали возможными нанесение на поверхность покрытия и кавитация частиц. Таким образом, в настоящем изобретении предусматривается также использование и ультразвукового оборудования, в особенности, если для достижения эффективного быстрого нанесения покрытия на небольшую часть очень мелких наночастиц с целью получения полностью стабильной и повторно не агрегирующей дисперсии требуется использование повышенной удельной мощности. Изобретение далее будет проиллюстрировано при помощи нескольких неограничивающих рабочих примеров, иллюстрирующих получение и применение композиций, соответствующих изобретению. Примеры Материалы, используемые в примерах 1 и 2. Использованным гидроксидом магния был Ankermag-HH от компании Magnifin MagnesiaprodukteGmbH, Австрия. Магниевый порошок содержал 98,0 мас.% Mg(OH)2 и 0,5 мас.% воды. Площадь удельной поверхности 9-12 м 2/г эквивалентна соответствующему математическому ожиданию размеру для диапазона диаметров плотных сфер 200-260 нм либо фактически наибольшему диаметру кристаллов в виде тонких хлопьев, в среднем равному 500 нм. Диаметр кристаллов D50 составляет 900 нм, т.е. это диаметры для медианного размера в распределении. В дополнение к этому, верхний предельный диаметр агломератов кристаллов меньше приблизительно 50 мкм. Способ получения, соответствующий изобретению, допускает подачу намного более крупных частиц, предпочтительно с площадью поверхности,превышающей 3-4 м 2/г. Использованным дисперсантом был Rhodafac RE 610 от компании Rhodia Inc., Франция, который согласно характеристике производителя представлял собой сложные эфиры фосфорной кислоты на основе нонилфенолэтоксилата. Метиловый сложный эфир рапсового масла поставлялся от компании Svenska Ekobranslen AB,Швеция. Пример 1. Получение партии в 1000 кг композиции присадки к топливу. В резервуаре для растворения (Disolver DTM49 от компании Westerlins Maskinfabrik AB, Мальме,Швеция) до получения гомогенной смеси перемешивали 20 кг Rhodafac RE610 и 270 кг метилового сложного эфира рапсового масла (RME), характеризующегося уровнем содержания влаги 0,05 мас.%. После этого при непрерывном перемешивании, давая температуре возможность увеличиться приблизительно до 50 С, постепенно добавляли 690 кг порошкообразного гидроксида магния, высушенного до уровня содержания влаги 0,5 мас.% и получали предварительную смесь. Затем предварительную смесь переводили в емкость барабанной мельницы (Turbomill 2, от компании Mirodur SpA, Априлия, Италия, с мощностью двигателя 55 кВт), содержащей в качестве абразивного материала шары из циркония, имеющие диаметр 0,8 мм, и начинали вращение барабана, развивая ускорение вплоть до достижения полной величины нагрузки по мощности.- 10010070 Температуре давали возможность увеличиваться до 75-85 С, т.е. до величины, уверенно меньшей верхнего предела, при котором пониженная вязкость, достигнутая в результате увеличения температуры,будет давать возможность шарам абразивного материала случайно соприкасаться друг с другом. Температуру стабильно выдерживали до тех пор, пока для образцов, отбираемых через интервалы продолжительностью 1 ч и центрифугируемых со скоростью 3000 об/мин в течение 50 мин, по истечении приблизительно 4-6 ч не обнаруживалось быстрого уменьшения высоты осадка, получаемого в результате такого центрифугирования, что обуславливалось действием рабочей температуры и приложенной центробежной силы. Работу барабанной мельницы не прекращали до тех пор, пока не достигали полного диспергирования предварительной смеси, что происходило при уменьшении скорости вращения в соответствии с уменьшением высоты осадка, полученного в результате упомянутого выше центрифугирования образцов, до тех пор, пока не приближались к стационарному состоянию. После этого добавляли дополнительные 20 кг Rhodafac RE610 и 20 кг метилового сложного эфира рапсового масла (в дополнение к этому, для обеспечения повышенной стабилизации частиц при желании можно добавить 1-5 л воды на 1 т) и процесс измельчения продолжали в течение приблизительно 15 мин. По завершении процесса его останавливали, жидкость композиции перекачивали в бочки и отбирали образцы. При желании перед разливкой жидкой композиции в бочки в случае конкретных приложений ее разбавляли, используя RME. Содержание Mg в соответствии с испытанием по определению зольности составляло 29 мас.%, а содержание Mg(OH)2 было равно 69 мас.% (46 об.%), и верхний хвост распределения по размерам находился ниже 1,0 мкм, а основная часть хлопьев частиц, изображение которых получили при использовании стандартного сканирующего электронного микроскопа, попадала в диапазон 0,2-0,5 мкм. Пример 2. Получение партии в 1000 кг композиции присадки к топливу. В резервуаре для растворения (Disolver DTM49 от компании Westerlins Maskinfabrik AB, Мальме,Швеция) до получения гомогенной смеси перемешивали 40 кг Rhodafac RE610 и 270 кг дизельного топлива (класса 1). После этого при непрерывном перемешивании, давая температуре возможность увеличиться приблизительно до 50 С, постепенно добавляли 690 кг порошкообразного гидроксида магния, высушенного до уровня содержания влаги 0,5 мас.%, и получали предварительную смесь. Затем предварительную смесь переводили в емкость барабанной мельницы (Turbomill 2, от компании Mirodur SpA, Априлия, Италия, с мощностью двигателя 55 кВт), содержащей в качестве абразивного материала шары из циркония, имеющие диаметр 0,8 мм, и начинали вращение барабана, развивая ускорение вплоть до достижения полной величины нагрузки по мощности. Температуре давали возможность увеличиваться до 75-85 С, т.е. до величины, уверенно меньшей верхнего предела, при котором пониженная вязкость, достигнутая в результате увеличения температуры,будет давать возможность шарам абразивного материала случайно соприкасаться друг с другом. Температуру стабильно выдерживали до тех пор, пока для образцов, отбираемых через интервалы продолжительностью 1 ч и центрифугируемых со скоростью 3000 об/мин в течение 50 мин, по истечении приблизительно 4-6 ч не обнаруживалось быстрого уменьшения высоты осадка, получаемого в результате такого центрифугирования, что обуславливалось действием рабочей температуры и приложенной динамической нагрузки. Работу барабанной мельницы не прекращали до тех пор, пока не достигали полного диспергирования предварительной смеси, что происходило при уменьшении скорости вращения в соответствии с уменьшением высоты осадка, полученного в результате упомянутого выше центрифугирования образцов, до тех пор, пока не приближались к стационарному состоянию. После этого добавляли дополнительные 40 кг Rhodafac RE610 (в дополнение к этому, для обеспечения повышенной стабилизации частиц при желании можно добавить 1-5 л воды на 1 т) и процесс измельчения продолжали в течение приблизительно 15 мин. По завершении процесса его останавливали и жидкость композиции перекачивали в бочки и отбирали образцы. При желании перед разливкой жидкой композиции в бочки в случае конкретных приложений ее разбавляли, используя дизельное топливо. Содержание Mg в соответствии с испытанием по определению зольности составляло 29 мас.%, а содержание Mg(OH)2 было равно 69 мас.% (46 об.%), и распределение по размерам для верхнего хвоста находилось ниже 1,0 мкм, а основная часть хлопьев частиц, изображение которых получили при использовании стандартного сканирующего электронного микроскопа, попадала в диапазон 0,2-0,5 мкм. Пример 3. Сопоставление структур оксида магния. Для того чтобы сопоставить структуру оксида магния, характеризующегося наличием пористой структуры, полученной в результате воздействия на гидроксид магния высокой температуры, и структуру оксида магния, полученного в результате дегидратации гидроксида магния при сравнительно более низкой температуре, был проведен следующий эксперимент. Использовали три образца порошкообразного гидроксида магния, характеризующегося распределением частиц по размерам с математическим ожиданием 400 нм, величиной =0,4 для функции поперечного сечения с оценкой по логарифмически нормальному распределению, уровнем содержания влаги- 11010070 0,5 мас.% и равной массой. Образцы быстро нагревали в печи до температуры 450, 1000 и 1300 С соответственно. Результаты анализов, проведенных для образца, подвергнутого обработке при 1000 С, показали,что площадь поверхности увеличилась от полученной в соответствии с измерением по методу Брунауэра-Эммета-Теллера величины 8,66 м 2/г для частиц гидроксида до полученной в соответствии с измерением по методу Брунауэра-Эммета-Теллера величины 10,38 м 2/г для частиц пористого оксида. Плотность уменьшилась от приблизительно 2,3 г/см 3 для Mg(OH)2 до 1,36 г/см 3 (измерение с использованием пикнометра) для полученных при превращении кристаллов MgO. Это ниже 40% от плотности непористогоMgO, равной 3,58 г/см 3, и представляет собой значительно пониженную плотность. Площадь удельной поверхности и распределение пор у Mg(OH)2 и MgO измеряли по изотерме адсорбции при 77K при использовании газа Multipoint Surface Area N2. Диаметр пор на поверхности характеризовался своей отчетливо высокой частотой, обусловленной наличием микропор в пределах диапазона 3,5-6,5 нм, в случае почти не имеющего пор Mg(OH)2, а в случае полученного в результате превращения MgO с низкой плотностью были выявлены мезопоры в пределах диапазона 10-60 нм при модовой частоте, соответствующей величине, лишь немного уступающей 30 нм. При использовании рентгенодифракционного метода (Cu, K; =1,54 ) было подтверждено, чтоMgO характеризуется наличием исключительно структуры с кристаллической решеткой, благодаря чему кристаллы ни в коей степени не представляют собой кристалл с аморфной разупорядоченной структурой. Таким образом, увеличенные в объеме и в некоторой степени спекшиеся кристаллы имеют по всей поверхности кристалла незамкнутые поры, а также внутри кристаллов и замкнутые поры, что обуславливается низкой плотностью и небольшим 20% увеличением площади удельной поверхности, подобным высвобождению из объема кристалла 3/5 атомов. Два другие образца, подвергнутые обработке при 450 и 1300 С, подтверждают то, что плотностьMgO зависит от температуры, поскольку плотность уменьшается при росте температуры в пределах температурного диапазона, расположенного ниже высокотемпературного диапазона обжигания намертво,превышающего приблизительно 1600 С. Таким образом, для некоторых приложений может оказаться необходимым регулирование размера частиц MgO с низкой плотностью, поскольку рабочая температура сгорания будет ниже температуры, оптимальной для образования желательных частиц MgO с низкой плотностью, уменьшающих образование отложений. Подобным же образом, карбонат магния быстро нагревали в печи до температуры 1300 С и при использовании пикнометра измеряли плотность у таким образом полученного оксида магния, которая, как было установлено, была равна 1,03 г/см 3. Результаты по измерениям плотности вместе со значениями плотности, обнаруженными в литературе, обобщенно приведены в таблице. Плотность оксида магния, образованного в результате нагревания гидроксида магния и карбоната магния при различных температурах при атмосферном давлении окружающей среды Пример 4. Композицию присадки к топливу, соответствующую настоящему изобретению, использовали в крупномасштабном сравнительном испытании на электростанции, где параллельно использовали две сравнительные газовые турбины мощностью 120 МВт, при этом к обеим проводили одно и то же топливо за исключением введения композиции, соответствующей изобретению, и композиции предшествующего уровня техники (KL 200 от компании Baker Petrolite, США), по одной для каждой газовой турбины, при помощи имеющихся одинаковых обычных насосов в поток топлива на конечном коротком отрезке его подачи в камеру сгорания. Газовые турбины, в том числе и новые лопасти турбин, в начале находились в полностью исправном состоянии. Использованная в данном эксперименте композиция присадки к топливу, соответствующая изобретению, имела плотность 1,56 г/см 3 и содержала 69 мас.% частиц гидроксида магния и, таким образом,29 мас.% Mg, характеризуясь распределением частиц по размерам в области математического ожидания 300-500 нм при математическом ожидании дисперсии для логарифмически нормального распределения,равном 0,4, и при уровнях содержания Rhodafac RE610 от компании Rhodia Inc., Франция 4 мас.% иKL 200 представляет собой ингибитор для ванадия, содержащий оксид магния и высокощелочной карбоксилат магния, с плотностью 1,22 г/см 3 и уровнем содержания Mg 20%, как указано поставщиком. Основываясь на цифрах лабораторных испытаний, каждый второй час скорость дозирования устанавливали на уровне 2 г магния в расчете на 1 г ванадия - неотъемлемого компонента промытого тяжелого дизельного топлива, содержащего 20-30 ч./млн ванадия и 2% серы. Обследования проводили после каждого цикла промывания. Цикл промывания представляет собой временной диапазон от начала эксплуатации вплоть до того момента, когда в случае образования отложений, обусловленных техническими и экономическими недостатками, газовую турбину будет необходимо очистить от накопленных отложений зольных соединений. При обследованиях для 1-го цикла промывания перед автопромыванием было обнаружено, что отложения легко удаляются вручную в случае использования композиции, соответствующей изобретению,но их нельзя было удалить вручную в случае использования композиции предшествующего уровня техники. В ходе 1-го цикла промывания в данном крупномасштабном сравнительном испытании коэффициент эффективности в системе затраты-выпуск, зависящий и от неконтролируемых переменных, продемонстрировал увеличение средней выработки МВтч на единицу количества топлива, приблизительно равное 1%, для турбины с введением присадки, соответствующей изобретению. Тем самым, предполагалось, что газовые турбины, функционирующие параллельно при использовании одного и того же топлива, сопоставимы друг с другом. Различие в эффективности на 1% между газовыми турбинами представляло собой недооценку подлинных преимуществ композиции изобретения, которые иллюстрирует следующий абзац. В ходе 4- и 5-го циклов промывания обе турбины функционировали при использовании присадки к топливу предшествующего уровня техники для обеспечения их сопоставимости. Было выявлено различие. В отличие от сопоставления после 1-го цикла промывания 3- и 6-й циклы промывания для газовой турбины, функционирующей при использовании присадки к топливу, соответствующей изобретению,были сопоставимы с 4-м циклом промывания в случае функционирования с использованием присадки к топливу предшествующего уровня техники. Было обнаружено, что при использовании композиции присадки к топливу, соответствующей настоящему изобретению, средняя эффективность увеличилась на величину, по меньшей мере, равную 2-4%. Особый интерес представляли эффект, проявившийся, когда турбину отключили на 8 день, и бустерный эффект, увеличивший эффективность более чем на 2% единиц. Объем пор в отложениях оценивали до проведения автопромывания. Давая жидкости возможность абсорбироваться в куски отложений, было обнаружено, что отложения, соответствующие изобретению,были существенно более пористыми в диапазоне дополнительного объема пор для сопоставимых местоположений в отложениях 30-115%, и в соответствии с этим сообщалось о пониженной плотности в диапазоне вплоть до 25%. В дополнение к этому, скорость абсорбции жидкости была намного большей в случае отложений, соответствующих изобретению. Большое значение имеет способность отложений абсорбировать воду аэрозоля в ходе автопромывания и бустерное отключение газовой турбины. Показательно, что данный признак характеризуется должным опережением для отложений, образованных в результате использования композиции, согласно изобретению, поскольку степень поглощения Н 2 О из окружающего воздуха с относительной влажностью 60% быстро достигает стационарного значения 2,9% в сравнении со степенью поглощения для отложений, образованных при использовании обычной композиции предшествующего уровня техники, которая была более чем в 10 раз меньшей, или равной 0,25% Н 2 О при комнатной температуре. Выводы. Открытия, проиллюстрированные в примерах, демонстрируют и полностью объясняют предпочтительность эффективности газовой турбины в системе затраты-выпуск в случае пористых частиц MgO,использованных в соответствии с настоящей инновацией для проведения реакции в камере сгорания, по сравнению с кристаллами MgO с плотной структурой, которые свойственно было образовывать в камере сгорания, в основном, композициям предшествующего уровня техники. С позиций научных общих представлений в химии и физике данные открытия могут быть обобщены и для других твердых оксидов металлов. Таким образом, для уменьшения негативного влияния на коэффициент полезного действия прочных зольных отложений при преобразовании энергии с использованием топлива в соответствии с описанным изобретением могут быть использованы и другие, не подвергнутые испытаниям металлы. Как это будет очевидно специалисту в соответствующей области в свете предшествующего описания, при реализации на практике данного изобретения может существовать много модификаций, изменений и замещений без отклонения от объема либо сущности изобретения, определенных в прилагаемой формуле изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Композиция присадки к топливу для уменьшения или устранения ванадийсодержащих зольных отложений в газовых турбинах и других аппаратах, приводимых в действие в результате сжигания ванадийсодержащего топлива, содержащая активный ингредиент в виде частиц соединения металла, способного образовывать ванадат из упомянутых зольных отложений, при этом соединением металла является неорганическое кислородсодержащее соединение упомянутого металла, представляющее собой либо гидроксид металла или соль, способные при нагревании в пламени, возникающем при сгорании топлива,образовывать оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью, либо упомянутый оксид металла низкой плотности, характеризующийся наличием кристаллической пористой структуры, при этом упомянутое неорганическое кислородсодержащее соединение металла характеризуется распределением частиц по размерам, по существу, попадающим в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм, и упомянутый оксид металла простого вещества характеризуется плотностью не более 2,0 г/см 3, по меньшей мере одну жидкость, растворимую в масле, в которой диспергированы частицы неорганического кислородсодержащего соединения упомянутого металла, являющегося активным ингредиентом, по меньшей мере один дисперсант, выбранный из группы, состоящей из низкомолекулярных и высокомолекулярных дисперсантов. 2. Композиция присадки по п.1, в которой упомянутый металл, способный образовывать ванадаты,характеризуется температурой плавления в пределах от 650 до 2000 С. 3. Композиция присадки по любому из пп.1 и 2, в которой упомянутым металлом являются магний либо иттрий. 4. Композиция присадки по п.1, в которой указанное распределение частиц по размерам упомянутого неорганического кислородсодержащего соединения металла выбрано таким образом, что обеспечивается наибольшая эффективность частиц для образования твердого пористого ванадата металла, а также в минимальной степени образование частиц золы, которые формируют отложения, а также по возможности образование более рыхлых отложений. 5. Композиция присадки по п.1, в которой упомянутая жидкость выбрана из группы, состоящей из минеральных масел, высокоароматического лигроина, дизельного топлива, растительных масел, этерифицированных растительных масел, животных масел и этерифицированных животных масел. 6. Композиция присадки по п.1, в которой упомянутые растительные масла выбраны из арахисового масла, кокосового масла, кукурузного масла, льняного масла, рапсового масла, пальмового масла, подсолнечного масла, оливкового масла, таллового масла и их сложных эфиров. 7. Композиция присадки по п.1, в которой упомянутой жидкостью являются метиловый сложный эфир рапсового масла либо дизельное топливо. 8. Композиция присадки по п.1, в которой частицы упомянутого неорганического кислородсодержащего соединения металла присутствуют в количестве в диапазоне от 10 до 65 об.%, предпочтительно от 20 до 50 об.%, а более предпочтительно от 30 до 40 об.% и наиболее предпочтительно от 40 до 50 об.% в расчете на полный объем композиции. 9. Композиция присадки по п.1, в которой упомянутый по меньшей мере один дисперсант представляет собой анионный либо амфотерный низкомолекулярный дисперсант. 10. Способ получения композиции присадки к топливу, при котором примешивают частицы активного ингредиента в виде порошка неорганического кислородсодержащего соединения металла, способного образовывать ванадат с ванадием из зольных отложений, образующихся при использовании ванадийсодержащего топлива, при этом частицы неорганического кислородсодержащего соединения представляют собой либо сложное вещество, такое как гидроксид металла или соль, способное при нагревании в пламени, возникающем при сгорании топлива, образовывать оксид металла, характеризующийся наличием кристаллической пористой структуры с низкой плотностью, либо простое вещество, такое как упомянутый соответствующий оксид металла, характеризующееся наличием кристаллической пористой структуры с низкой плотностью, к смеси по меньшей мере одной жидкости, выбранной из группы, состоящей из жидкостей, растворимых в масле, по меньшей мере с одним дисперсантом, выбранным из группы, состоящей из низкомолекулярных дисперсантов и высокомолекулярных дисперсантов, при использовании сдвиговых усилий с получением гомогенной поддающейся перекачке насосом предварительной смеси, и проводят обработку смеси, включающую уменьшение крупности и нанесение покрытия из дисперсанта, с получением распределения частиц неорганического кислородсодержащего соединения металла по размерам, по существу, попадающего в пределы диапазона от 0,1 до 2 мкм, предпочтительно от 0,1 до 1 мкм под действием центробежных либо осциллирующих сил в присутствии абразивного материала и/или при одновременном проведении обработки ультразвуком до тех пор, пока на графике зависимости высоты осадка от времени для образцов, отбираемых периодически в ходе упомянутой обработки и центрифугируемых с фиксированной скоростью в течение фиксированного периода времени, не будет достигнут плоский участок, а вязкость не уменьшится и не достигнет величины, характерной для стационарного состояния.- 14010070 11. Способ по п.10, при котором уменьшение крупности и нанесение покрытия из дисперсанта осуществляют в барабанной мельнице с циркониевыми шарами в качестве абразивного материала. 12. Способ по п.10, при котором уменьшение крупности и нанесение покрытия из дисперсанта осуществляют при действии на жидкость ускоряющей силы в пределах диапазона от 50 до 70 g. 13. Способ по любому из пп.11 и 12, при котором при получении смеси упомянутой по меньшей мере одной жидкости, растворимой в масле, и упомянутого по меньшей мере одного дисперсанта используют только часть упомянутой по меньшей мере одной жидкости и/или упомянутого по меньшей мере одного дисперсанта, а оставшееся количество дисперсанта и жидкости добавляют после того, как на упомянутом графике зависимости высоты осадка от времени у образцов, периодически отбираемых и центрифугируемых при фиксированной скорости в течение фиксированного периода времени, будет достигнут плоский участок.

МПК / Метки

МПК: C10L 1/10, C10L 10/04

Метки: композиция, получение, топливу, присадки