Способ получения полипропилена из пропилена промежуточного сорта

Формула / Реферат

1. Способ получения полипропилена, включающий стадии:

а) выделения потока пропилена и потока диметилового эфира из потока олефинов, причем поток пропилена выделяют в виде потока верхней дистилляционной фракции, а поток диметилового эфира выделяют в виде потока нижней дистилляционной фракции;

б) выделения потока пропилена промежуточного сорта из потока верхней фракции, где поток пропилена промежуточного сорта содержит меньше 99,5 мас.% и по меньшей мере 95 мас.% пропилена и меньше 100 мас.част./млн диметилового эфира;

в) контактирования потока пропилена промежуточного сорта с катализатором образования полипропилена с получением полипропилена и непрореагировавшего побочного продукта;

г) выделения пропилена из непрореагировавшего побочного продукта с получением рециклового потока и

д) контактирования рециклового потока с катализатором образования полипропилена с получением дополнительного количества полипропиленового продукта.

2. Способ по одному из предыдущих пунктов, в котором поток пропилена промежуточного сорта содержит меньше 99 мас.% пропилена в пересчете на общую массу потока.

3. Способ по п.2, в котором поток пропилена промежуточного сорта содержит меньше 98 мас.% пропилена в пересчете на общую массу потока.

4. Способ по п.3, в котором поток пропилена промежуточного сорта содержит меньше 97 мас.% пропилена в пересчете на общую массу потока.

5. Способ по одному из предыдущих пунктов, в котором катализатор образования полипропилена представляет собой катализатор Циглера-Натта или металлоценовый катализатор.

6. Способ по одному из предыдущих пунктов, в котором состав промежуточного потока обусловлен составом потока, направляемого для контактирования с катализатором образования полипропилена без разбавления из других источников.

7. Способ по п.6, в котором разбавление обуславливает рецикловый поток, подмешиваемый в поток промежуточного сорта, что вызывает снижение содержания пропилена в смешанном потоке, который направляют в полипропиленовую реакционную систему.

Текст

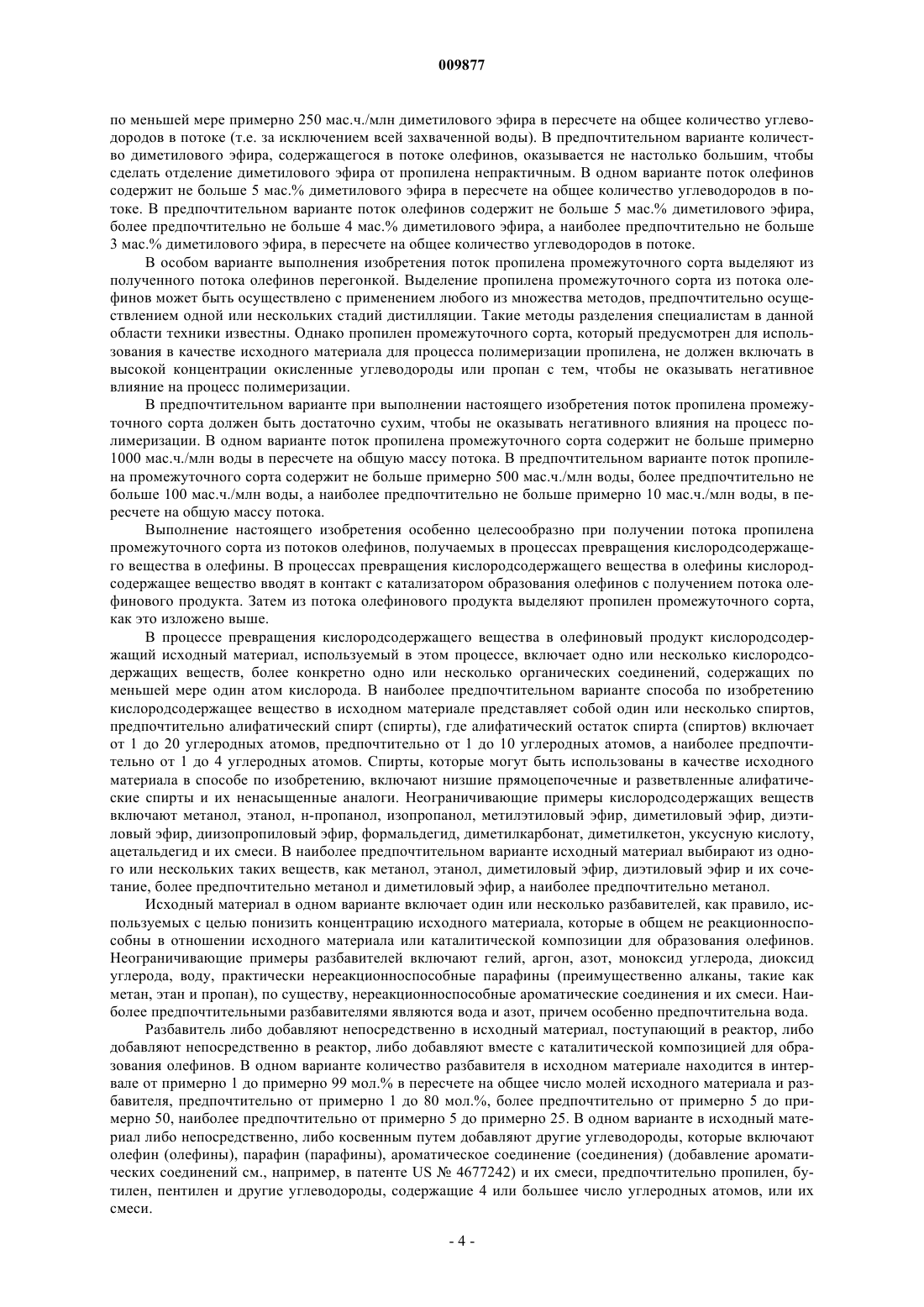

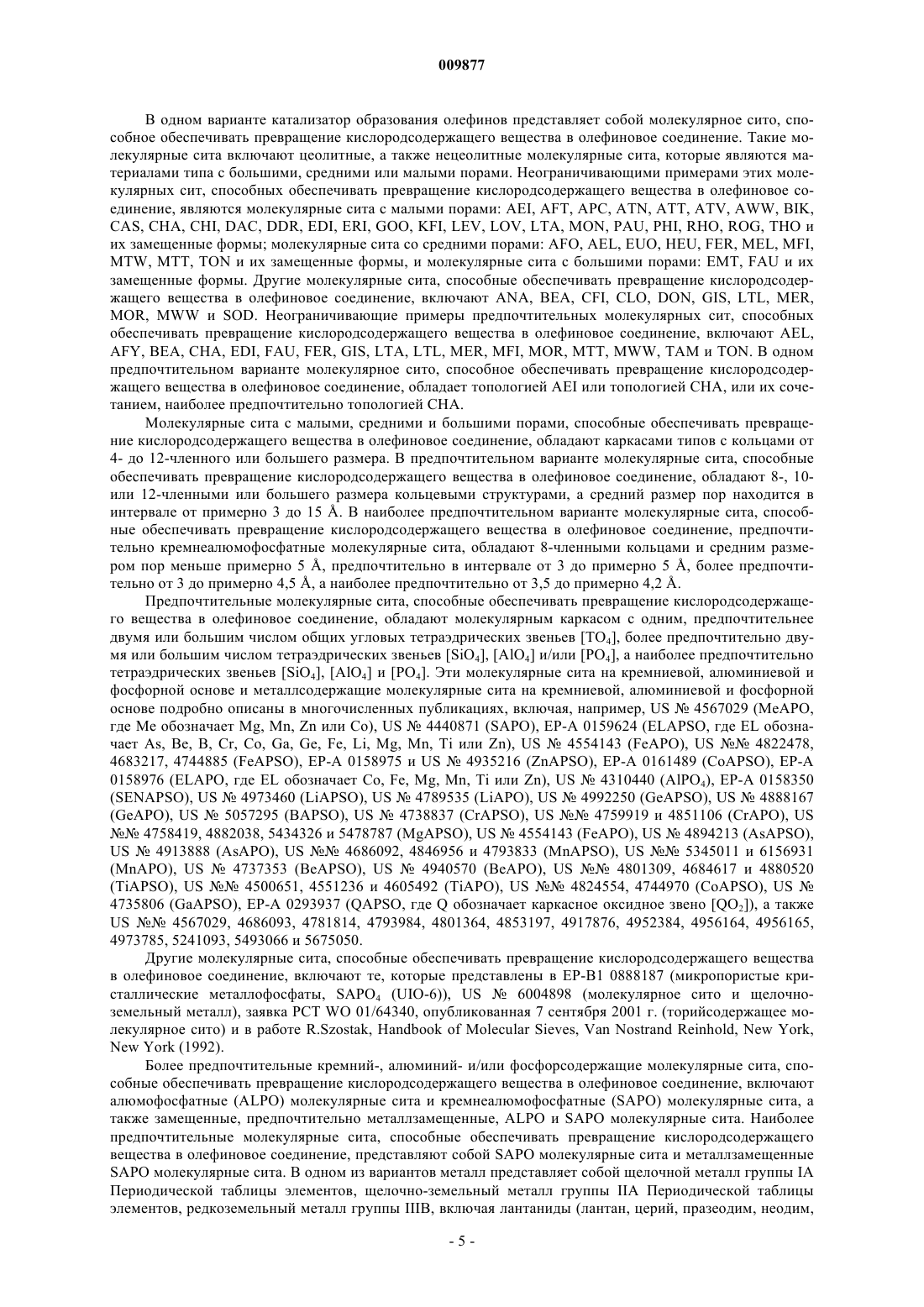

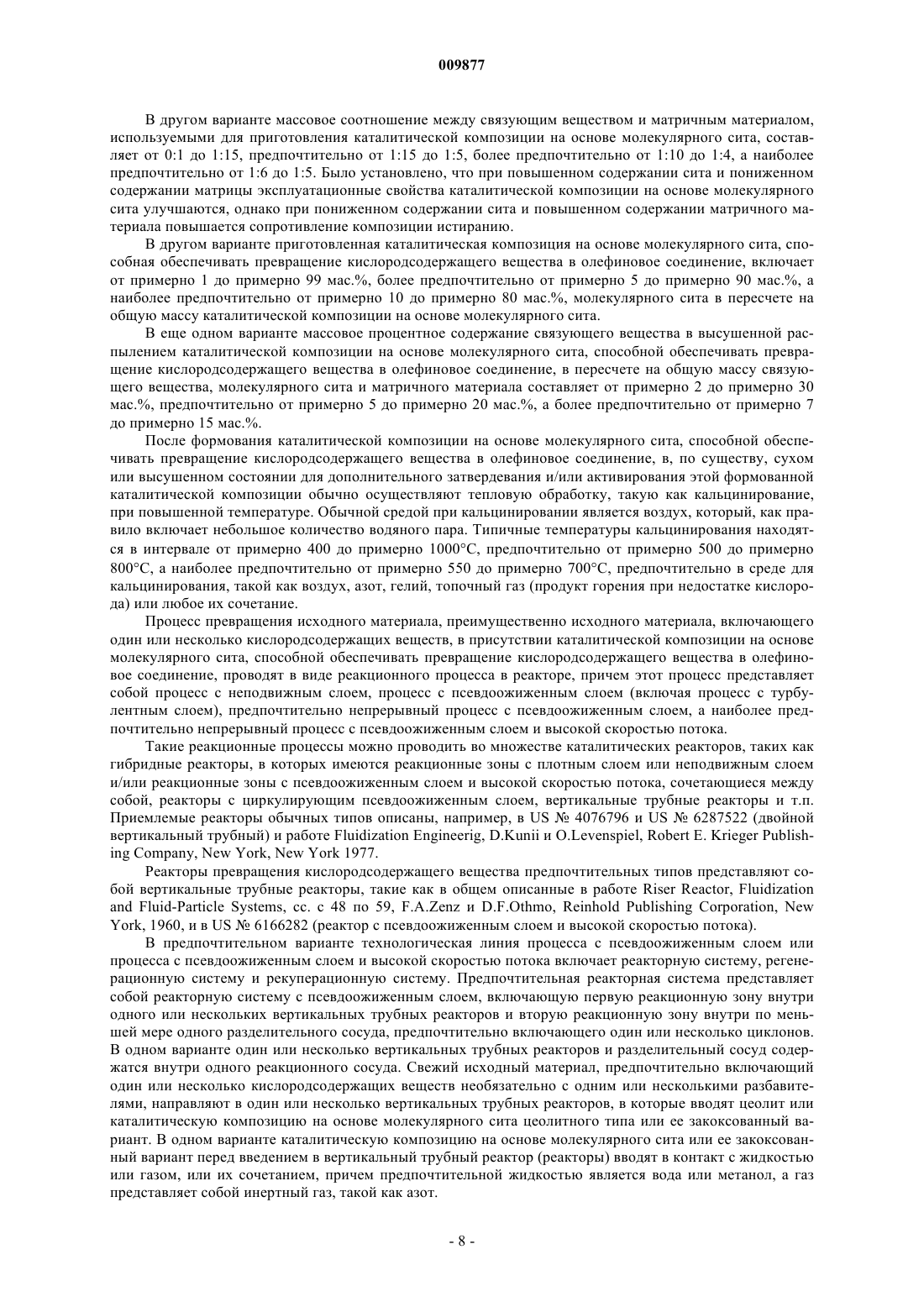

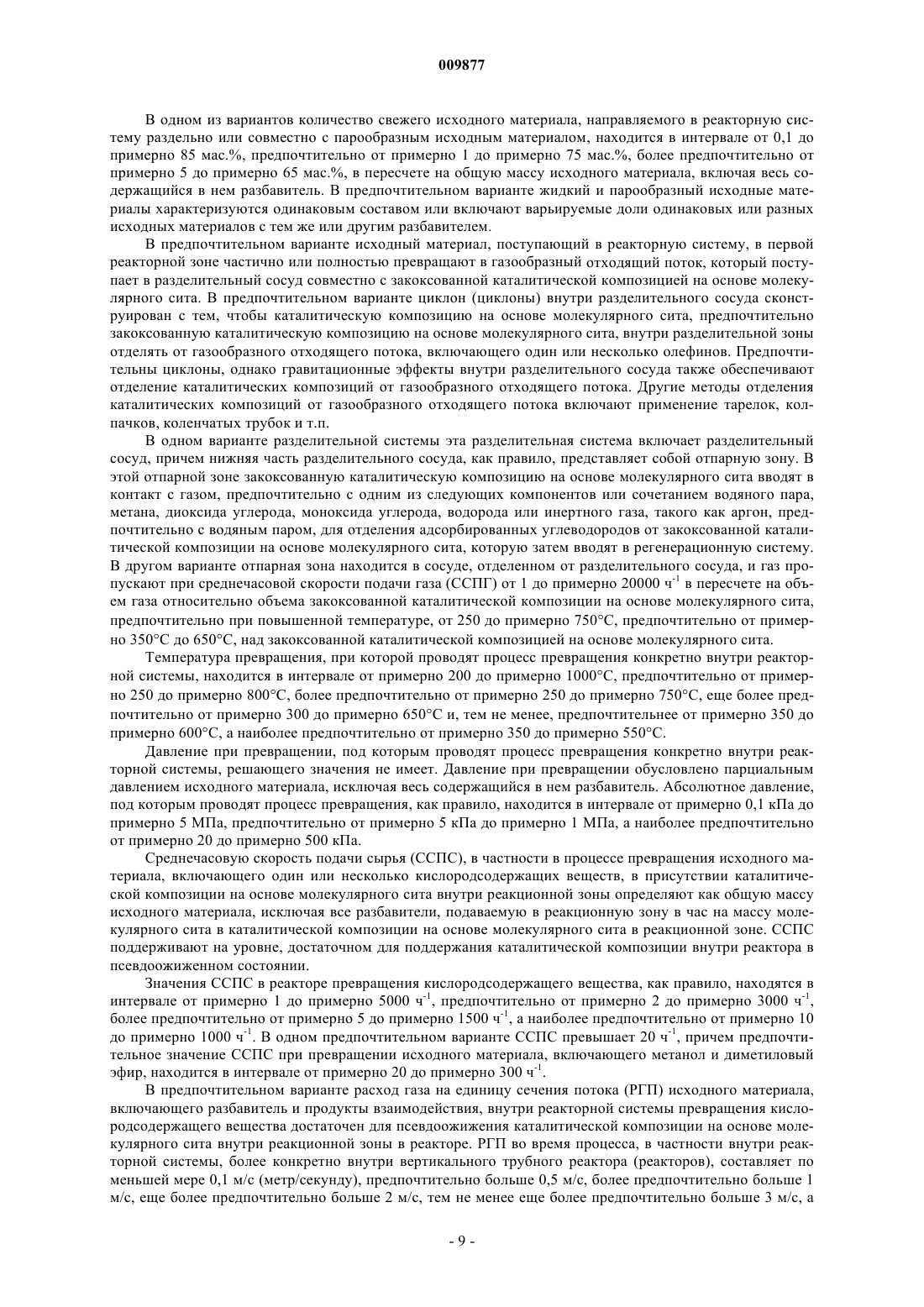

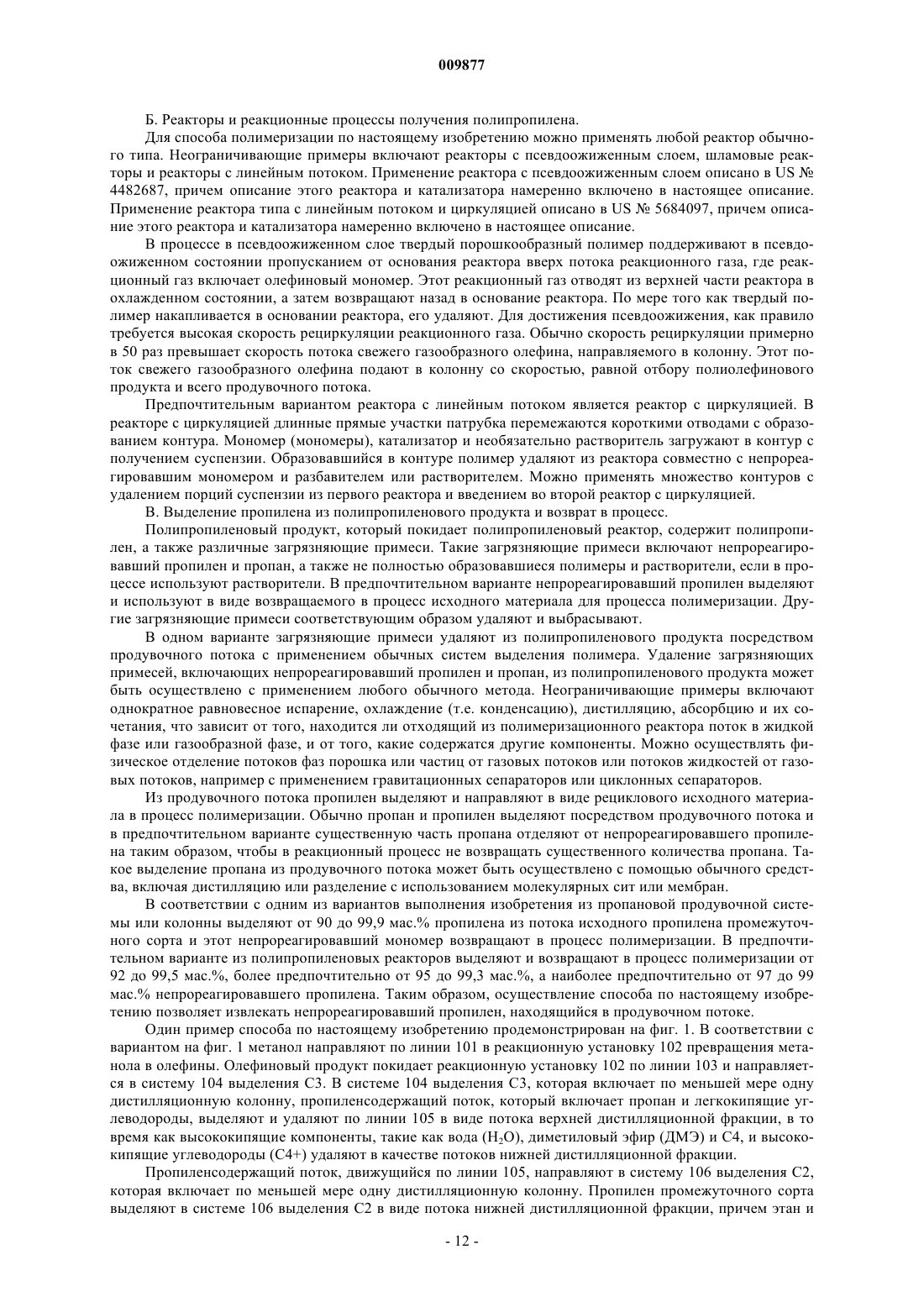

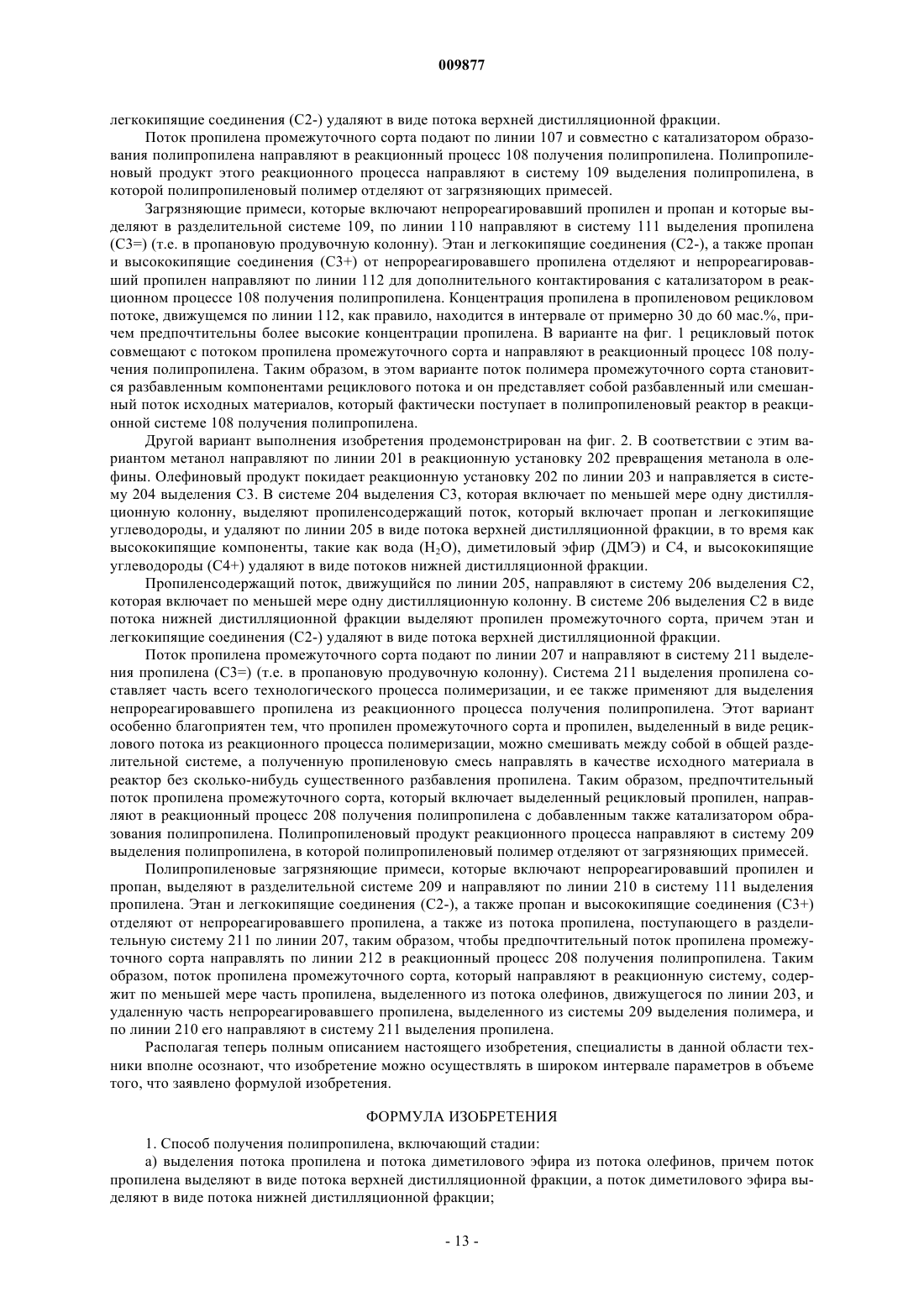

009877 Область техники, к которой относится изобретение Настоящее изобретение относится к способам получения полипропилена. Так, в частности, настоящее изобретение относится к способам получения полипропилена из пропилена промежуточного сорта. Предпосылки создания изобретения Реакционные процессы получения полипропилена включают введение пропилена, катализатора образования полипропилена и других необязательных соединений в полимеризационный реактор и получение полипропиленового продукта. Продукт, выходящий из реактора, содержит различные загрязняющие примеси, включая непрореагировавший пропилен, который должен быть удален для того, чтобы получить приемлемый полимер. Потоки исходного пропилена для получения полипропилена, а также для получения многочисленных других продуктов традиционно получают посредством крекинга углеводородов. Способы некаталитического крекинга описаны, например, Hallee и др. в US3407789, Woebcke в US3820955, DiNicolantonio в US4499055 и Gartside и др. в US4814067. Способы каталитического крекинга описаны,например, Cormier, Jr. и др. в US4828679, Rabo и др. в US3647682, Rosinski и др. в US3758403,Gartside и др. в US4814067, Li и др. в US4980053 и Yongqing и др. в US5326465. Конкретный способ получения пропиленовых потоков описан в патенте US5714662, выданном на имя Vora и др. Согласно этому патенту вначале каталитическим превращением потока метанольного сырья получают олефиновый продукт. Затем в виде потока верхней фракции дистилляционной колонны из олефинового продукта выделяют поток сырого пропилена, причем часть потока сырого пропилена используют в качестве исходного материала для этерификационной установки с получением диизопропилового эфира. Отдельную порцию потока сырого пропилена направляют в зону разделения пропилена на фракции с получением потока высокочистого пропилена. Как обсуждается в патенте US6271319, выданном на имя Baker и др., в качестве исходного материала для реакционного процесса получения полипропилена обычно используют высокочистый пропилен. В этом патенте дополнительно отмечают, что в реакционных системах получения полипропилена типичной проблемой является присутствие пропана, а удаление пропана сопряжено с особыми затруднениями технологического порядка. Таким образом, описан способ удаления пропана из реакционной системы с использованием мембраны. Затруднение при удалении из пропиленовых потоков пропана означает, что для получения потока исходного пропилена сорта для полимера требуется громоздкое разделительное оборудование. Такое оборудование, в свою очередь, является дорогим и существенно увеличивает стоимость потока исходного пропилена сорта для полимера. Следовательно, было бы целесообразным получать более низкосортные потоки исходного пропилена, которые были бы эффективными при получении полипропилена. Было бы также целесообразным выделять из полимерного продукта непрореагировавшие загрязняющие примеси, такие как пропилен. Краткое изложение сущности изобретения По настоящему изобретению предлагается поток пропилена промежуточного сорта, который может быть эффективно использован в качестве исходного потока для полипропилена. Хотя поток промежуточного сорта включает большее количество пропана, чем обычные потоки пропилена сорта для полимера, это, тем не менее, обеспечивает получение высококачественного полипропиленового продукта. В соответствии с одним объектом изобретения предлагается способ получения полипропилена. Этот способ включает контактирование потока кислородсодержащего вещества с катализатором образования олефинов с получением потока олефинов. Из потока олефинов отделяют поток пропилена промежуточного сорта, причем в предпочтительном варианте поток пропилена промежуточного сорта содержит меньше 99,5 мас.% пропилена в пересчете на общую массу потока. В одном варианте поток пропилена промежуточного сорта вводят в контакт с катализатором образования полипропилена с получением полипропилена и непрореагировавшего побочного продукта. Из непрореагировавшего побочного продукта удаляют пропан с получением по меньшей мере одного продувочного потока и пропиленсодержащего рециклового потока. В другом варианте выполнения изобретения способ получения полипропилена включает стадию выделения из потока олефинов потока пропилена и потока диметилового эфира, причем поток пропилена выделяют в виде потока верхней дистилляционной фракции, а поток диметилового эфира выделяют в виде потока нижней дистилляционной фракции. В предпочтительном варианте из потока верхней фракциивыделяют поток пропилена промежуточного сорта и вводят в контакт с катализатором образования полипропилена с получением полипропилена и непрореагировавшего побочного продукта. В одном варианте пропилен выделяют из непрореагировавшего побочного продукта с получением рециклового потока и этот рецикловый поток вводят в контакт с катализатором образования полипропилена с получением дополнительного количества полипропиленового продукта. Тем не менее в еще одном варианте получения полипропилена предусмотрена стадия контактирования потока кислородсодержащего вещества с катализатором образования олефинов с получением потока олефинов, где поток олефинов включает пропилен, пропан и диметиловый эфир. Пропилен, пропан и диметиловый эфир выделяют из потока олефинов таким образом, чтобы получить поток пропилена-1 009877 промежуточного сорта, и этот поток пропилена промежуточного сорта вводят в контакт с катализатором образования полипропилена с получением полипропиленового продукта. По настоящему изобретению далее предлагается способ получения полипропиленового продукта,который включает контактирование потока кислородсодержащего вещества с катализатором образования олефинов с получением потока олефинов, выделение потока пропилена из потока олефинов и направление потока пропилена в систему выделения пропилена. Из системы выделения пропилена выделяют поток пропилена промежуточного сорта и этот поток пропилена промежуточного сорта вводят в контакт с катализатором образования полипропилена с получением полипропиленового продукта и непрореагировавшего пропилена. В предпочтительном варианте по меньшей мере часть непрореагировавшего пропилена удаляют в системе выделения пропилена таким образом, чтобы поток пропилена промежуточного сорта дополнительно включал удаленную часть непрореагировавшего пропилена. В предпочтительном варианте поток пропилена промежуточного сорта по изобретению содержит меньше 99 мас.% пропилена в пересчете на общую массу потока. В более предпочтительном варианте поток пропилена промежуточного сорта содержит меньше 98 мас.% пропилена, а наиболее предпочтительно меньше 97 мас.% пропилена, в пересчете на общую массу потока. Также в предпочтительном варианте катализатор образования полипропилена представляет собой катализатор Циглера-Натта или металлоценовый катализатор. Краткое описание чертежей На прилагаемых чертежах представлены различные объекты изобретения. Эти чертежи следует рассматривать в качестве просто примеров конкретных вариантов в объеме изобретения в целом, который определен формулой изобретения. На фиг. 1 представлена блок-схема выделения потока пропилена промежуточного сорта из потока олефинов и применения этого потока пропилена промежуточного сорта в качестве потока исходного материала для реакционной системы получения полипропилена. На фиг. 2 представлена блок-схема, демонстрирующая выделение потока пропилена промежуточного сорта и применение этого потока пропилена промежуточного сорта в качестве потока исходного материала для реакционной системы получения полипропилена, где поток олефинов промежуточного сорта включает пропилен, выделенный из потока олефинов, а также непрореагировавший пропилен, выделенный из полипропиленового продукта. Подробное описание изобретенияI. Пропилен промежуточного сорта в качестве исходного материала для полипропилена. Настоящее изобретение относится к применению потока пропилена промежуточного сорта в качестве исходного материала для реакционной системы получения полипропилена. Поток пропилена промежуточного сорта рассматривают как промежуточного сорта в сравнении с технически доступным пропиленом химического сорта (меньше 95 мас.% пропилена) и пропиленом сорта для полимера (по меньшей мере 99,5 мас.% пропилена). Состав потока продукта промежуточного сорта обусловлен составом потока, направляемого в реакционную систему получения полипропилена без разбавления из других источников. Разбавление потока исходных материалов может происходить, например, в случаях, когда с потоком продукта промежуточного сорта смешивают рецикловые потоки, содержащие пропилен в низких концентрациях, вызывая значительное понижение содержания пропилена в смешанном потоке, который затем направляют в реакционную систему получения полипропилена. В соответствии с настоящим изобретением поток пропилена промежуточного сорта, направляемый в реакционную систему, содержит меньше 99,5 мас.% пропилена в пересчете на общую массу потока пропилена. В предпочтительном варианте поток пропилена промежуточного сорта содержит меньше 99 мас.%, более предпочтительно меньше 98 мас.%, а наиболее предпочтительно меньше 97 мас.% пропилена в пересчете на общую массу потока пропилена. Поток пропилена промежуточного сорта также содержит по меньшей мере 95 мас.% пропилена в пересчете на общую массу потока пропилена. Хотя поток пропилена промежуточного сорта обычно содержит меньше 5 мас.% пропана в пересчете на общую массу потока пропилена, следует предусмотреть возможность более высоких концентраций пропана, чем те, в которых он, как правило, содержится в обычных потоках сорта для полимера. В одном варианте поток пропилена промежуточного сорта содержит по меньшей мере 0,5 мас.% пропана в пересчете на общую массу потока пропилена. В другом варианте поток пропилена промежуточного сорта содержит по меньшей мере 1 мас.% пропана в пересчете на общую массу потока пропилена. И, тем не менее, в еще одном варианте поток пропилена промежуточного сорта содержит по меньшей мере 1,5 мас.% пропана в пересчете на общую массу потока пропилена. Однако в еще одном варианте поток пропилена промежуточного сорта содержит по меньшей мере 2 мас.% пропана в пересчете на общую массу потока пропилена. В одном варианте выполнения изобретения поток пропилена промежуточного сорта выделяют из потока олефинового продукта процесса превращения кислородсодержащего вещества в олефины, так как содержание пропана в этом потоке как правило ниже, чем в других источниках, таких как процессы крекинга углеводородов. Однако поток олефинового продукта из процесса превращения кислородсодержащего вещества в олефины, как правило, обладает высокой концентрацией кислородсодержащих углево-2 009877 дородов, таких как диметиловый эфир, и соединения этих типов должны быть удалены, поскольку они способны эффективно отравлять катализаторы образования. Поток пропилена промежуточного сорта, который используют при выполнении настоящего изобретения в качестве исходного материала для полимеризационной системы при получении полипропилена,обычно обладает достаточно низкой концентрацией кислородсодержащих углеводородных загрязняющих примесей, таких как диметиловый эфир, благодаря чему катализатор превращения в полипропилен не испытывает значительного негативного влияния. В одном варианте поток пропилена промежуточного сорта содержит меньше 100 мас.ч./млн диметилового эфира в пересчете на общую массу потока пропилена промежуточного сорта. В предпочтительном варианте поток пропилена промежуточного сорта содержит не больше 10 мас.ч./млн диметилового эфира, более предпочтительно не больше 1 мас.ч./млн диметилового эфира, а наиболее предпочтительно не больше 0,1 мас.ч./млн диметилового эфира, в пересчете на общую массу потока пропилена промежуточного сорта. В вариантах, в которых весь или часть потока пропилена промежуточного сорта получают из реакционного продукта превращения кислородсодержащего вещества в олефины, значительную часть окисленных углеводородных загрязняющих примесей обычно удаляют из потока промежуточного сорта, благодаря чему катализатор образования полипропилена негативного влияния обычно не испытывает. Удаление окисленных углеводородов из пропиленсодержащего потока может быть осуществлено по любому из ряда методов, включая, например, дистилляцию или абсорбцию молекулярным ситом, или мембранное фильтрование. В одном варианте выполнения изобретения из потока олефинового продукта реакционной системы превращения кислородсодержащего вещества в олефины выделяют содержащий диметиловый эфир поток и пропиленсодержащий поток, причем пропиленсодержащий поток выделяют в виде потока верхней дистилляционной фракции, а содержащий диметиловый эфир поток выделяют в виде потока нижней дистилляционной фракции. Этот поток нижней дистилляционной фракции обычно включает основную часть диметилового эфира и высококипящие соединения, содержащиеся в потоке олефинов. Этилен и легкокипящие соединения, которые могут сопровождать пропиленсодержащий поток, удаленный в виде потока верхней фракции, в предпочтительном варианте удаляют из пропиленсодержащего потока с получением предпочтительного потока пропилена промежуточного сорта. Выделение потока пропилена промежуточного сорта в соответствии со способами по настоящему изобретению является преимуществом, состоящим в том, что для получения потока пропилена, который пригоден в качестве потока сырья для полипропилена, необходимо осуществление менее точных методов разделения. Хотя этот поток исходных материалов содержит пропан в несколько более высокой концентрации, чем обычные пропиленовые исходные материалы сорта для полимера, пропан не оказывает негативного влияния на превращение пропилена в полипропилен, поскольку пропан обычно, по существу, инертен в реакционном процессе превращения в полиолефины. Поскольку при выполнении настоящего изобретения используют поток пропилена промежуточного сорта, который содержит некоторое количество пропана, в предпочтительном варианте часть пропанового побочного продукта из образовавшегося полиолефинового продукта удаляют или выдувают, если какой-либо непрореагировавший пропилен из полиолефинового продукта следует выделить и возвратить в процесс в качестве исходного материала. Удаление пропанового побочного продукта из рециклового пропилена обычно уменьшает склонность пропана к накоплению в реакционной системе получения полипропилена. Такое накопление пропана понизило бы эффективность получения полипропилена и возможно привело бы в экстремальных условиях к выключению установки.II. Получение пропилена промежуточного сорта. А. Получение пропилена промежуточного сорта из различных источников олефинов. Поток пропилена промежуточного сорта, который используют в качестве исходного материала для способа получения полипропилена по настоящему изобретению, может быть получен из любого источника. Такие потоки олефинов включают потоки, отводимые из любого одного или сочетания различных процессов получения олефинов, таких как, например, процессы крекинга потоков нефтепродуктов и процессы каталитической реакции кислородсодержащих веществ в олефины. Б. Получение пропилена промежуточного сорта из процессов превращения кислородсодержащего вещества в олефины. Выполнение настоящего изобретения особенно целесообразно при получении пропилена промежуточного сорта из потоков олефинов, отводимых целиком или отчасти из процессов превращения кислородсодержащего вещества в олефины. В процессах превращения кислородсодержащих веществ в олефины кислородсодержащие углеводородные загрязняющие примеси, такие как диметиловый эфир, как правило, содержатся в относительно высоких концентрациях, а присутствие таких кислородсодержащих веществ, даже в относительно низких концентрациях, может породить проблемы при последующей переработке различных олефинов (например, пропилена), содержащихся в этих потоках. Так, например,окисленные углеводородные загрязняющие примеси, такие как диметиловый эфир, способны отравлять многие катализаторы образования полипропилена. В одном варианте выполнения изобретения поток олефинов, который содержит пропилен, получают из процесса получения олефинов, где поток олефинов содержит по меньшей мере примерно 100 или-3 009877 по меньшей мере примерно 250 мас.ч./млн диметилового эфира в пересчете на общее количество углеводородов в потоке (т.е. за исключением всей захваченной воды). В предпочтительном варианте количество диметилового эфира, содержащегося в потоке олефинов, оказывается не настолько большим, чтобы сделать отделение диметилового эфира от пропилена непрактичным. В одном варианте поток олефинов содержит не больше 5 мас.% диметилового эфира в пересчете на общее количество углеводородов в потоке. В предпочтительном варианте поток олефинов содержит не больше 5 мас.% диметилового эфира,более предпочтительно не больше 4 мас.% диметилового эфира, а наиболее предпочтительно не больше 3 мас.% диметилового эфира, в пересчете на общее количество углеводородов в потоке. В особом варианте выполнения изобретения поток пропилена промежуточного сорта выделяют из полученного потока олефинов перегонкой. Выделение пропилена промежуточного сорта из потока олефинов может быть осуществлено с применением любого из множества методов, предпочтительно осуществлением одной или нескольких стадий дистилляции. Такие методы разделения специалистам в данной области техники известны. Однако пропилен промежуточного сорта, который предусмотрен для использования в качестве исходного материала для процесса полимеризации пропилена, не должен включать в высокой концентрации окисленные углеводороды или пропан с тем, чтобы не оказывать негативное влияние на процесс полимеризации. В предпочтительном варианте при выполнении настоящего изобретения поток пропилена промежуточного сорта должен быть достаточно сухим, чтобы не оказывать негативного влияния на процесс полимеризации. В одном варианте поток пропилена промежуточного сорта содержит не больше примерно 1000 мас.ч./млн воды в пересчете на общую массу потока. В предпочтительном варианте поток пропилена промежуточного сорта содержит не больше примерно 500 мас.ч./млн воды, более предпочтительно не больше 100 мас.ч./млн воды, а наиболее предпочтительно не больше примерно 10 мас.ч./млн воды, в пересчете на общую массу потока. Выполнение настоящего изобретения особенно целесообразно при получении потока пропилена промежуточного сорта из потоков олефинов, получаемых в процессах превращения кислородсодержащего вещества в олефины. В процессах превращения кислородсодержащего вещества в олефины кислородсодержащее вещество вводят в контакт с катализатором образования олефинов с получением потока олефинового продукта. Затем из потока олефинового продукта выделяют пропилен промежуточного сорта,как это изложено выше. В процессе превращения кислородсодержащего вещества в олефиновый продукт кислородсодержащий исходный материал, используемый в этом процессе, включает одно или несколько кислородсодержащих веществ, более конкретно одно или несколько органических соединений, содержащих по меньшей мере один атом кислорода. В наиболее предпочтительном варианте способа по изобретению кислородсодержащее вещество в исходном материале представляет собой один или несколько спиртов,предпочтительно алифатический спирт (спирты), где алифатический остаток спирта (спиртов) включает от 1 до 20 углеродных атомов, предпочтительно от 1 до 10 углеродных атомов, а наиболее предпочтительно от 1 до 4 углеродных атомов. Спирты, которые могут быть использованы в качестве исходного материала в способе по изобретению, включают низшие прямоцепочечные и разветвленные алифатические спирты и их ненасыщенные аналоги. Неограничивающие примеры кислородсодержащих веществ включают метанол, этанол, н-пропанол, изопропанол, метилэтиловый эфир, диметиловый эфир, диэтиловый эфир, диизопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусную кислоту,ацетальдегид и их смеси. В наиболее предпочтительном варианте исходный материал выбирают из одного или нескольких таких веществ, как метанол, этанол, диметиловый эфир, диэтиловый эфир и их сочетание, более предпочтительно метанол и диметиловый эфир, а наиболее предпочтительно метанол. Исходный материал в одном варианте включает один или несколько разбавителей, как правило, используемых с целью понизить концентрацию исходного материала, которые в общем не реакционноспособны в отношении исходного материала или каталитической композиции для образования олефинов. Неограничивающие примеры разбавителей включают гелий, аргон, азот, моноксид углерода, диоксид углерода, воду, практически нереакционноспособные парафины (преимущественно алканы, такие как метан, этан и пропан), по существу, нереакционноспособные ароматические соединения и их смеси. Наиболее предпочтительными разбавителями являются вода и азот, причем особенно предпочтительна вода. Разбавитель либо добавляют непосредственно в исходный материал, поступающий в реактор, либо добавляют непосредственно в реактор, либо добавляют вместе с каталитической композицией для образования олефинов. В одном варианте количество разбавителя в исходном материале находится в интервале от примерно 1 до примерно 99 мол.% в пересчете на общее число молей исходного материала и разбавителя, предпочтительно от примерно 1 до 80 мол.%, более предпочтительно от примерно 5 до примерно 50, наиболее предпочтительно от примерно 5 до примерно 25. В одном варианте в исходный материал либо непосредственно, либо косвенным путем добавляют другие углеводороды, которые включают олефин (олефины), парафин (парафины), ароматическое соединение (соединения) (добавление ароматических соединений см., например, в патенте US4677242) и их смеси, предпочтительно пропилен, бутилен, пентилен и другие углеводороды, содержащие 4 или большее число углеродных атомов, или их смеси.-4 009877 В одном варианте катализатор образования олефинов представляет собой молекулярное сито, способное обеспечивать превращение кислородсодержащего вещества в олефиновое соединение. Такие молекулярные сита включают цеолитные, а также нецеолитные молекулярные сита, которые являются материалами типа с большими, средними или малыми порами. Неограничивающими примерами этих молекулярных сит, способных обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, являются молекулярные сита с малыми порами: AEI, AFT, APC, ATN, ATT, ATV, AWW, BIK,CAS, СНА, CHI, DAC, DDR, EDI, ERI, GOO, KFI, LEV, LOV, LTA, MON, PAU, PHI, RHO, ROG, THO и их замещенные формы; молекулярные сита со средними порами: AFO, AEL, EUO, HEU, FER, MEL, MFI,MTW, MTT, TON и их замещенные формы, и молекулярные сита с большими порами: EMT, FAU и их замещенные формы. Другие молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включают ANA, BEA, CFI, CLO, DON, GIS, LTL, MER,MOR, MWW и SOD. Неограничивающие примеры предпочтительных молекулярных сит, способных обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включают AEL,AFY, BEA, СНА, EDI, FAU, FER, GIS, LTA, LTL, MER, MFI, MOR, MTT, MWW, ТАМ и TON. B одном предпочтительном варианте молекулярное сито, способное обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, обладает топологией AEI или топологией СНА, или их сочетанием, наиболее предпочтительно топологией СНА. Молекулярные сита с малыми, средними и большими порами, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, обладают каркасами типов с кольцами от 4- до 12-членного или большего размера. В предпочтительном варианте молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, обладают 8-, 10 или 12-членными или большего размера кольцевыми структурами, а средний размер пор находится в интервале от примерно 3 до 15 . В наиболее предпочтительном варианте молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, предпочтительно кремнеалюмофосфатные молекулярные сита, обладают 8-членными кольцами и средним размером пор меньше примерно 5 , предпочтительно в интервале от 3 до примерно 5 , более предпочтительно от 3 до примерно 4,5 , а наиболее предпочтительно от 3,5 до примерно 4,2 . Предпочтительные молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, обладают молекулярным каркасом с одним, предпочтительнее двумя или большим числом общих угловых тетраэдрических звеньев [ТО 4], более предпочтительно двумя или большим числом тетраэдрических звеньев [SiO4], [AlO4] и/или [РО 4], а наиболее предпочтительно тетраэдрических звеньев [SiO4], [AlO4] и [РО 4]. Эти молекулярные сита на кремниевой, алюминиевой и фосфорной основе и металлсодержащие молекулярные сита на кремниевой, алюминиевой и фосфорной основе подробно описаны в многочисленных публикациях, включая, например, US4567029 (MeAPO,где Me обозначает Mg, Mn, Zn или Со), US4440871 (SAPO), EP-A 0159624 (ELAPSO, где EL обозначает As, Be, В, Cr, Co, Ga, Ge, Fe, Li, Mg, Mn, Ti или Zn), US4554143 (FeAPO), US4822478,4683217, 4744885 (FeAPSO), EP-A 0158975 и US4935216 (ZnAPSO), EP-A 0161489 (CoAPSO), EP-A 0158976 (ELAPO, где EL обозначает Со, Fe, Mg, Mn, Ti или Zn), US4310440 (AlPO4), EP-A 0158350(TiAPSO), US4500651, 4551236 и 4605492 (TiAPO), US4824554, 4744970 (CoAPSO), US4735806 (GaAPSO), EP-A 0293937 (QAPSO, где Q обозначает каркасное оксидное звено [QO2]), а такжеUS4567029, 4686093, 4781814, 4793984, 4801364, 4853197, 4917876, 4952384, 4956164, 4956165,4973785, 5241093, 5493066 и 5675050. Другие молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включают те, которые представлены в EP-B1 0888187 (микропористые кристаллические металлофосфаты, SAPO4 (UIO-6, US6004898 (молекулярное сито и щелочноземельный металл), заявка PCT WO 01/64340, опубликованная 7 сентября 2001 г. (торийсодержащее молекулярное сито) и в работе R.Szostak, Handbook of Molecular Sieves, Van Nostrand Reinhold, New York,New York (1992). Более предпочтительные кремний-, алюминий- и/или фосфорсодержащие молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включают алюмофосфатные (ALPO) молекулярные сита и кремнеалюмофосфатные (SAPO) молекулярные сита, а также замещенные, предпочтительно металлзамещенные, ALPO и SAPO молекулярные сита. Наиболее предпочтительные молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, представляют собой SAPO молекулярные сита и металлзамещенныеSAPO молекулярные сита. В одном из вариантов металл представляет собой щелочной металл группы IA Периодической таблицы элементов, щелочно-земельный металл группы IIA Периодической таблицы элементов, редкоземельный металл группы IIIB, включая лантаниды (лантан, церий, празеодим, неодим,-5 009877 самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций), скандий и иттрий Периодической таблицы элементов, переходные металлы групп IVB, VB, VIB, VIIB, VIIIB и IB Периодической таблицы элементов и смеси любых из этих металлических компонентов. В одном предпочтительном варианте металл выбирают из группы, включающей Со, Cr, Cu, Fe, Ga, Ge, Mg, Mn, Ni, Sn,Ti, Zn, Zr и их смеси. В другом предпочтительном варианте те атомы металлов, которые обсуждались выше, вводят в каркас молекулярного сита через тетраэдрическое звено, такое как [MeO2], они несут полный заряд, зависящий от валентного состояния металлического заместителя. Так, например, в одном варианте, когда валентное состояние металлического заместителя составляет +2, +3, +4, +5 или +6, полный заряд тетраэдрического звена находится в пределах от -2 до +2. В одном варианте молекулярное сито, способное обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, как оно описано во многих упомянутых выше патентах US, представляют эмпирической формулой (на безводной основе):mR:(MxAlyPz)O2,в которой R обозначает по меньшей мере один структуронаправляющий агент, предпочтительно органический структуронаправляющий агент; m обозначает число молей R на моль (MxAlyPz)O2 и значение m составляет от 0 до 1, предпочтительно от 0 до 0,5, а наиболее предпочтительно от 0 до 0,3; каждый из х, у и z обозначает мольную долю элементов Al, P и M в виде тетраэдрических оксидов, где M обозначает атом металла, выбранного из одной из групп IA, IIA, IB, IIIB, IVB, VB, VIB, VIIB, VIIIB и лантанидов Периодической таблицы элементов, причем предпочтителен выбор M из одной из групп, включающей Со, Cr, Cu, Fe, Ga, Ge, Mg, Mn, Ni, Sn, Ti, Zn и Zr. В одном из вариантов значение m превышает или равно 0,2, а значения х, у и z превышают или равны 0,01. В другом варианте m означает от больше 0,1 до примерно 1, х означает от больше 0 до примерно 0,25, значение у находится в интервале от 0,4 до 0,5, а значение z находится в интервале от 0,25 до 0,5,более предпочтительное значение m составляет от 0,15 до 0,7, х означает от 0,01 до 0,2, у означает от 0,4 до 0,5, a z означает от 0,3 до 0,5. Неограничивающие примеры SAPO и ALPO молекулярных сит, способных обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включают одно или сочетание ситSAPO-5, SAPO-8, SAPO-11, SAPO-16, SAPO-17, SAPO-18, SAPO-20, SAPO-31, SAPO-34, SAPO-35,SAPO-36, SAPO-37, SAPO-40, SAPO-41, SAPO-42, SAPO-44 (US6162415), SAPO-47, SAPO-56, ALPO5, ALPO-11, ALPO-18, ALPO-31, ALPO-34, ALPO-36, ALPO-37, ALPO-46 и металлсодержащие варианты этих молекулярных сит. Более предпочтительные молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включают одно или сочетание ситSAPO-18, SAPO-34, SAPO-35, SAPO-44, SAPO-56, ALPO-18 и ALPO-34, еще более предпочтительно одно или сочетание сит SAPO-18, SAPO-34, ALPO-34 и ALPO-18, а также металлсодержащие варианты этих молекулярных сит, а наиболее предпочтительно одно или сочетание сит SAPO-34 и ALPO-18, а также металлсодержащие варианты этих молекулярных сит. В одном из вариантов молекулярное сито, способное обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, представляет собой сросшийся материал, обладающий двумя или большим числом четко выраженных фаз кристаллических структур внутри одной композиции молекулярного сита. Так, в частности, сросшиеся молекулярные сита описаны в US6812372 и заявке PCTWO 98/15496, опубликованной 16 апреля 1998 г., причем описания этих сросшихся молекулярных сит включены в настоящее описание в качестве ссылок. В другом варианте молекулярное сито, способное обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включает по меньшей мере одну сросшуюся фазу каркасов типов AEI и СНА. Так, например, SAPO-18, ALPO-18 иRUW-18 обладают каркасом типа AEI, a SAPO-34 обладает каркасом типа СНА. В одном варианте молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, объединяют с одним или несколькими другими молекулярными ситами. В другом варианте предпочтительные кремнеалюмофосфатные или алюмофосфатные молекулярные сита или их сочетание объединяют с еще одним из молекулярных сит следующих неограничивающих примеров, описанных в следующих источниках: бета-цеолит (в US3308069), ZSM-5 (в US3702886, 4797267 и 5783321), ZSM-11 (в US3709979), ZSM-12 (в US3832449), ZSM-12 и ZSM-38 (в(TASO), TASO-45 (EP-A 0229295), борсиликаты (в US4254297), титаналюмофосфаты (TAPO) (в US4500651), смеси материалов ZSM-5 и ZSM-11 (в US4229424), ECR-18 (в US5278345), ALPO-5,связанный посредством SAPO-34 (в US5972203), заявка PCT WO 98/57743, опубликованная 23 декабря 1988 г. (молекулярное сито и катализатор Фишера-Тропша), US6300535 (цеолиты, связанные посредством MFI) и мезопористые молекулярные сита (в US6284696, 5098684, 5102643 и 5108725).-6 009877 Молекулярные сита, способные обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, катализаторы готовят или составляют совмещением синтезированных молекулярных сит со связующим веществом и/или матричным материалом с получением каталитической композиции на основе молекулярного сита или составленной каталитической композиции на основе молекулярного сита. Эту составленную каталитическую композицию на основе молекулярного сита формуют с получением частиц эффективных форм и размеров по обычным методам, таким как сушка распылением,гранулирование, экструзия и т.п. Существует множество разных связующих веществ, которые можно использовать при формовании каталитической композиции на основе молекулярного сита. Неограничивающие примеры связующих веществ, которые можно использовать самостоятельно или в сочетании, включают гидратированные оксид алюминия, диоксиды кремния и/или другие неорганические оксидные золи различных типов. Один предпочтительный включающий оксид алюминия золь представляет собой алюмохлоргидроль. Неорганический оксидный золь действует наподобие клея, связывающего между собой синтезированные молекулярные сита и другие материалы, такие как матрица, в особенности после термической обработки. При нагревании неорганический оксидный золь, предпочтительно обладающий низкой вязкостью, превращают в неорганический оксидный матричный компонент. Так, например, золь оксида алюминия в результате тепловой обработки обычно превращается в матрицу из оксида алюминия. Алюмохлоргидроль, золь на основе гидроксилированного алюминия, включающий хлоридный противоион, отвечает общей формуле AlmOn(OH)oClpx(H2O), в которой m обозначает от 1 до 20, n обозначает от 1 до 8, о обозначает от 5 до 40, р обозначает от 2 до 15, а х обозначает от 0 до 30. В одном варианте связующее вещество представляет собой продукт Al13O4(OH)24Cl712(H2O), описанный в работеG.M.Wolterman и др., Stud.Surf.Sci. and Catal., 76, cc. 105-144 (1993). В другом варианте одно или несколько связующих веществ объединяют с одним или несколькими другими алюмоксидными материалами, неограничивающие примеры которых включают, в частности, оксигидроксид алюминия, -оксид алюминия, бмит, диаспор и переходные оксиды алюминия, такие как -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия, -оксид алюминия и -оксид алюминия, тригидроксид алюминия, такой как гиббсит, байерит, нордстрандит, дойелит и их смеси. В другом варианте связующими веществами являются золи оксида алюминия, включающие главным образом оксид алюминия, необязательно содержащий некоторое количество кремния. Тем не менее в еще одном варианте связующие вещества представляют собой пептизированный оксид алюминия, получаемый обработкой гидратов оксида алюминия, таких как псевдобмит, кислотой, предпочтительно кислотой, которая не содержит галогена, в результате чего образуются золи или алюминиевоионные растворы. Неограничивающие примеры технически доступных коллоидных золей оксида алюминия включают продукты Nalco 8676, доступный на фирме Nalco Chemical Co., Нейпервилл, шт.Иллинойс, иNyacol, доступный на фирме The PQ Corporation, Велли-Фордж, шт.Пенсильвания. В предпочтительном варианте молекулярное сито, способное обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, совмещают с одним или несколькими матричными материалами. Матричные материалы, как правило, эффективно уменьшают общую стоимость катализатора, действуют как теплоотводы, содействуя теплозащите каталитической композиции, например во время регенирирования, уплотняя каталитическую композицию, повышая прочность катализатора, в частности сопротивление раздавливанию и сопротивление истиранию, и регулируя скорость превращения в конкретном процессе. Неограничивающие примеры матричных материалов включают один или несколько следующих веществ: редкоземельные металлы, оксиды металлов, включая диоксид титана, диоксид циркония, оксид магния, диоксид тория, оксид бериллия, кварц, диоксид кремния, золи и их смеси, например диоксид кремния/оксид магния, диоксид кремния/диоксид циркония, диоксид кремния/диоксид титана, диоксид кремния/оксид алюминия и диоксид кремния/оксид алюминия/диоксид тория. В одном из вариантов матричными материалами служат природные глины, такие как глины из семейств монтмориллонита и каолина. Эти природные глины включают суббентониты и те каолины, которые известны, например, как глины Dixie, McNamee, Georgia и Florida. Неограничивающие примеры других матричных материалов включают галлуазит, каолинит, дикит, накрит и аноксит. В одном варианте матричный материал, предпочтительно любую из глин, подвергают обработке осуществлением хорошо известных методов модификации, таких как кальцинирование, и/или кислотная обработка, и/или химическая обработка. В одном предпочтительном варианте матричный материал представляет собой глину или композицию типа глины, предпочтительно глину или композицию типа глины, обладающую низким содержанием железа или диоксида титана, а наиболее предпочтительный матричный материал представляет собой каолин. Каолин, как было установлено, образует способный к перекачиванию шлам с высоким содержанием твердых частиц, он обладает низкой площадью "свежей" поверхности, а благодаря своей пластинчатой структуре он легко уплотняется. Предпочтительный средний размер частиц матричного материала,наиболее предпочтительно каолина, составляет от примерно 0,1 до примерно 0,6 мкм при распределении частиц по размерам D90 меньше примерно 1 мкм.-7 009877 В другом варианте массовое соотношение между связующим веществом и матричным материалом,используемыми для приготовления каталитической композиции на основе молекулярного сита, составляет от 0:1 до 1:15, предпочтительно от 1:15 до 1:5, более предпочтительно от 1:10 до 1:4, а наиболее предпочтительно от 1:6 до 1:5. Было установлено, что при повышенном содержании сита и пониженном содержании матрицы эксплуатационные свойства каталитической композиции на основе молекулярного сита улучшаются, однако при пониженном содержании сита и повышенном содержании матричного материала повышается сопротивление композиции истиранию. В другом варианте приготовленная каталитическая композиция на основе молекулярного сита, способная обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, включает от примерно 1 до примерно 99 мас.%, более предпочтительно от примерно 5 до примерно 90 мас.%, а наиболее предпочтительно от примерно 10 до примерно 80 мас.%, молекулярного сита в пересчете на общую массу каталитической композиции на основе молекулярного сита. В еще одном варианте массовое процентное содержание связующего вещества в высушенной распылением каталитической композиции на основе молекулярного сита, способной обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, в пересчете на общую массу связующего вещества, молекулярного сита и матричного материала составляет от примерно 2 до примерно 30 мас.%, предпочтительно от примерно 5 до примерно 20 мас.%, а более предпочтительно от примерно 7 до примерно 15 мас.%. После формования каталитической композиции на основе молекулярного сита, способной обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, в, по существу, сухом или высушенном состоянии для дополнительного затвердевания и/или активирования этой формованной каталитической композиции обычно осуществляют тепловую обработку, такую как кальцинирование,при повышенной температуре. Обычной средой при кальцинировании является воздух, который, как правило включает небольшое количество водяного пара. Типичные температуры кальцинирования находятся в интервале от примерно 400 до примерно 1000C, предпочтительно от примерно 500 до примерно 800C, а наиболее предпочтительно от примерно 550 до примерно 700C, предпочтительно в среде для кальцинирования, такой как воздух, азот, гелий, топочный газ (продукт горения при недостатке кислорода) или любое их сочетание. Процесс превращения исходного материала, преимущественно исходного материала, включающего один или несколько кислородсодержащих веществ, в присутствии каталитической композиции на основе молекулярного сита, способной обеспечивать превращение кислородсодержащего вещества в олефиновое соединение, проводят в виде реакционного процесса в реакторе, причем этот процесс представляет собой процесс с неподвижным слоем, процесс с псевдоожиженным слоем (включая процесс с турбулентным слоем), предпочтительно непрерывный процесс с псевдоожиженным слоем, а наиболее предпочтительно непрерывный процесс с псевдоожиженным слоем и высокой скоростью потока. Такие реакционные процессы можно проводить во множестве каталитических реакторов, таких как гибридные реакторы, в которых имеются реакционные зоны с плотным слоем или неподвижным слоем и/или реакционные зоны с псевдоожиженным слоем и высокой скоростью потока, сочетающиеся между собой, реакторы с циркулирующим псевдоожиженным слоем, вертикальные трубные реакторы и т.п. Приемлемые реакторы обычных типов описаны, например, в US4076796 и US6287522 (двойной вертикальный трубный) и работе Fluidization Engineerig, D.Kunii и O.Levenspiel, Robert E. Krieger Publishing Company, New York, New York 1977. Реакторы превращения кислородсодержащего вещества предпочтительных типов представляют собой вертикальные трубные реакторы, такие как в общем описанные в работе Riser Reactor, FluidizationYork, 1960, и в US6166282 (реактор с псевдоожиженным слоем и высокой скоростью потока). В предпочтительном варианте технологическая линия процесса с псевдоожиженным слоем или процесса с псевдоожиженным слоем и высокой скоростью потока включает реакторную систему, регенерационную систему и рекуперационную систему. Предпочтительная реакторная система представляет собой реакторную систему с псевдоожиженным слоем, включающую первую реакционную зону внутри одного или нескольких вертикальных трубных реакторов и вторую реакционную зону внутри по меньшей мере одного разделительного сосуда, предпочтительно включающего один или несколько циклонов. В одном варианте один или несколько вертикальных трубных реакторов и разделительный сосуд содержатся внутри одного реакционного сосуда. Свежий исходный материал, предпочтительно включающий один или несколько кислородсодержащих веществ необязательно с одним или несколькими разбавителями, направляют в один или несколько вертикальных трубных реакторов, в которые вводят цеолит или каталитическую композицию на основе молекулярного сита цеолитного типа или ее закоксованный вариант. В одном варианте каталитическую композицию на основе молекулярного сита или ее закоксованный вариант перед введением в вертикальный трубный реактор (реакторы) вводят в контакт с жидкостью или газом, или их сочетанием, причем предпочтительной жидкостью является вода или метанол, а газ представляет собой инертный газ, такой как азот.-8 009877 В одном из вариантов количество свежего исходного материала, направляемого в реакторную систему раздельно или совместно с парообразным исходным материалом, находится в интервале от 0,1 до примерно 85 мас.%, предпочтительно от примерно 1 до примерно 75 мас.%, более предпочтительно от примерно 5 до примерно 65 мас.%, в пересчете на общую массу исходного материала, включая весь содержащийся в нем разбавитель. В предпочтительном варианте жидкий и парообразный исходные материалы характеризуются одинаковым составом или включают варьируемые доли одинаковых или разных исходных материалов с тем же или другим разбавителем. В предпочтительном варианте исходный материал, поступающий в реакторную систему, в первой реакторной зоне частично или полностью превращают в газообразный отходящий поток, который поступает в разделительный сосуд совместно с закоксованной каталитической композицией на основе молекулярного сита. В предпочтительном варианте циклон (циклоны) внутри разделительного сосуда сконструирован с тем, чтобы каталитическую композицию на основе молекулярного сита, предпочтительно закоксованную каталитическую композицию на основе молекулярного сита, внутри разделительной зоны отделять от газообразного отходящего потока, включающего один или несколько олефинов. Предпочтительны циклоны, однако гравитационные эффекты внутри разделительного сосуда также обеспечивают отделение каталитических композиций от газообразного отходящего потока. Другие методы отделения каталитических композиций от газообразного отходящего потока включают применение тарелок, колпачков, коленчатых трубок и т.п. В одном варианте разделительной системы эта разделительная система включает разделительный сосуд, причем нижняя часть разделительного сосуда, как правило, представляет собой отпарную зону. В этой отпарной зоне закоксованную каталитическую композицию на основе молекулярного сита вводят в контакт с газом, предпочтительно с одним из следующих компонентов или сочетанием водяного пара,метана, диоксида углерода, моноксида углерода, водорода или инертного газа, такого как аргон, предпочтительно с водяным паром, для отделения адсорбированных углеводородов от закоксованной каталитической композиции на основе молекулярного сита, которую затем вводят в регенерационную систему. В другом варианте отпарная зона находится в сосуде, отделенном от разделительного сосуда, и газ пропускают при среднечасовой скорости подачи газа (ССПГ) от 1 до примерно 20000 ч-1 в пересчете на объем газа относительно объема закоксованной каталитической композиции на основе молекулярного сита,предпочтительно при повышенной температуре, от 250 до примерно 750C, предпочтительно от примерно 350C до 650C, над закоксованной каталитической композицией на основе молекулярного сита. Температура превращения, при которой проводят процесс превращения конкретно внутри реакторной системы, находится в интервале от примерно 200 до примерно 1000C, предпочтительно от примерно 250 до примерно 800C, более предпочтительно от примерно 250 до примерно 750C, еще более предпочтительно от примерно 300 до примерно 650C и, тем не менее, предпочтительнее от примерно 350 до примерно 600C, а наиболее предпочтительно от примерно 350 до примерно 550C. Давление при превращении, под которым проводят процесс превращения конкретно внутри реакторной системы, решающего значения не имеет. Давление при превращении обусловлено парциальным давлением исходного материала, исключая весь содержащийся в нем разбавитель. Абсолютное давление,под которым проводят процесс превращения, как правило, находится в интервале от примерно 0,1 кПа до примерно 5 МПа, предпочтительно от примерно 5 кПа до примерно 1 МПа, а наиболее предпочтительно от примерно 20 до примерно 500 кПа. Среднечасовую скорость подачи сырья (ССПС), в частности в процессе превращения исходного материала, включающего один или несколько кислородсодержащих веществ, в присутствии каталитической композиции на основе молекулярного сита внутри реакционной зоны определяют как общую массу исходного материала, исключая все разбавители, подаваемую в реакционную зону в час на массу молекулярного сита в каталитической композиции на основе молекулярного сита в реакционной зоне. ССПС поддерживают на уровне, достаточном для поддержания каталитической композиции внутри реактора в псевдоожиженном состоянии. Значения ССПС в реакторе превращения кислородсодержащего вещества, как правило, находятся в интервале от примерно 1 до примерно 5000 ч-1, предпочтительно от примерно 2 до примерно 3000 ч-1,более предпочтительно от примерно 5 до примерно 1500 ч-1, а наиболее предпочтительно от примерно 10 до примерно 1000 ч-1. В одном предпочтительном варианте ССПС превышает 20 ч-1, причем предпочтительное значение ССПС при превращении исходного материала, включающего метанол и диметиловый эфир, находится в интервале от примерно 20 до примерно 300 ч-1. В предпочтительном варианте расход газа на единицу сечения потока (РГП) исходного материала,включающего разбавитель и продукты взаимодействия, внутри реакторной системы превращения кислородсодержащего вещества достаточен для псевдоожижения каталитической композиции на основе молекулярного сита внутри реакционной зоны в реакторе. РГП во время процесса, в частности внутри реакторной системы, более конкретно внутри вертикального трубного реактора (реакторов), составляет по меньшей мере 0,1 м/с (метр/секунду), предпочтительно больше 0,5 м/с, более предпочтительно больше 1 м/с, еще более предпочтительно больше 2 м/с, тем не менее еще более предпочтительно больше 3 м/с, а-9 009877 наиболее предпочтительно больше 4 м/с. В одном предпочтительном варианте метода превращения кислородсодержащего вещества в олефин (олефины) с использованием каталитической композиции на основе кремнеалюмофосфатного молекулярного сита этот процесс проводят при ССПС по меньшей мере 20 ч-1 и скорректированной по температуре нормализованной селективности в отношении метана (CTHCM) меньше 0,016, предпочтительно меньше или равно 0,01. В другом варианте осуществления методов превращения кислородсодержащего вещества, такого как метанол, в один или несколько олефинов с использованием каталитической композиции на основе молекулярного сита значение ССПС составляет от 0,01 до примерно 100 ч-1 при температуре от примерно 350 до 550C и значении молярного соотношения между диоксидом кремния и Ме 2 О 3 (Me обозначает элемент группы IIIA или VIII периодической таблицы элементов) от 300 до 2500. Другие методы превращения кислородсодержащего вещества, такого как метанол, в один или несколько олефинов с использованием каталитической композиции на основе молекулярного сита описаны в заявке PCT WO 01/23500, опубликованной 5 апреля 2001 г. (уменьшение количества пропана при среднем воздействии катализатора на исходный материал по меньшей мере 1,0). В соответствии с одним вариантом степень превращения первичного кислородсодержащего вещества, например метанола, составляет от примерно 90 до примерно 98 мас.% в пересчете на общее количество первичного кислородсодержащего вещества, подвергаемого превращению. В соответствии с другим вариантом степень превращения метанола составляет от примерно 92 до примерно 98 мас.%, предпочтительно от примерно 94 до примерно 98 мас.%, в пересчете на общее количество первичного кислородсодержащего вещества, подвергаемого превращению. В соответствии с другим вариантом степень превращения метанола составляет от больше 98 до меньше 100 мас.%. В соответствии с еще одним вариантом степень превращения метанола равна от 98,1 до меньше 100 мас.%, предпочтительно от 98,2 до 99,8 мас.%. В соответствии с другим вариантом степень превращения метанола составляет от 98,2 до меньше 99,5 мас.%, предпочтительно от 98,2 до 99 мас.%. В процессе превращения в олефины кислородсодержащего вещества в качестве побочного продукта образуется существенное количество воды. Большое количество воды может быть удалено охлаждением потока олефинов, отходящего из реактора для кислородсодержащего вещества, до температуры ниже температуры конденсации воды в потоке. В предпочтительном варианте температуру потока продуктов снижают до уровня ниже температуры конденсации кислородсодержащего исходного материала, направляемого в процесс превращения кислородсодержащего вещества в олефины. В некоторых вариантах поток продуктов необходимо охлаждать до уровня ниже температуры конденсации метанола. К одному типу оборудования, которое эффективно при охлаждении потока олефинов из реакционного процесса превращения кислородсодержащих веществ в олефины, относится колонна резкого охлаждения. В колонне резкого охлаждения охлаждающая текучая среда контактирует непосредственно с потоком олефинов, охлаждая этот поток до целевой температуры конденсации. В результате конденсации образуется содержащий конденсированную воду поток, который также называют потоком тяжелых кубовых остатков. Олефиновая часть потока олефиновых продуктов остается в парах и выходит из колонны резкого охлаждения в виде потока паров легкой фракции. Поток паров легкой фракции богат олефиновым продуктом и может также включать некоторые окисленные углеводородные побочные продукты, а также воду. В одном варианте охлаждающая текучая среда представляет собой рецикловый поток конденсированной воды, включающий поток тяжелых кубовых остатков колонны резкого охлаждения. Этот содержащий воду поток целесообразно охлаждать, например теплообменником, и вновь инжектировать в колонну резкого охлаждения. В этом варианте охлаждающую среду предпочтительнее не инжектировать в колонну резкого охлаждения из внешнего источника, хотя это может быть целесообразным в случае другого разделительного оборудования, размещенного в технологической линии после колонны резкого охлаждения. В одном особом варианте выполнения изобретения охлажденный поток олефинов далее обрабатывают сжатием, предпочтительно многоступенчатым сжатием. Можно предусмотреть две, три, четыре или большее число ступеней, причем предпочтительны две или три ступени. В другом варианте выполнения изобретения поток олефинов сжимают до давления, которое превышает то, при котором проводят реакционный процесс превращения кислородсодержащего вещества в олефин. В предпочтительном варианте этот поток олефинов сжимают до абсолютного давления по меньшей мере примерно 30 фунтов/кв.дюйм (207 кПа), более предпочтительно по меньшей мере примерно 50 фунтов/кв.дюйм (345 кПа), наиболее предпочтительно по меньшей мере примерно 100 фунтов/кв.дюйм (689 кПа). Высокие интервалы давления особенно предпочтительны, причем верхний предел практически равен тому, который обусловлен технологическими расчетами и простотой проведения процесса. Обычно практические пределы высокого абсолютного давления, как полагают, составляют примерно 5000 фунтов/кв.дюйм (34450 кПа), тогда как нижние пределы в порядке повышения предпочтительности равны примерно 1000 фунтов/кв.дюйм (6895 кПа), примерно 750 фунтов/кв.дюйм (5171- 10009877 кПа) и примерно 500 фунтов/кв.дюйм (3447 кПа). В одном варианте выполнения изобретения поток олефинового продукта из реакционного процесса превращения кислородсодержащего вещества в олефины резко охлаждают, сжимают и разделяют на потоки различных олефиновых компонентов, включающих поток пропилена промежуточного сорта. Далее этот поток пропилена промежуточного сорта вводят в контакт с катализатором образования полипропилена с получением полипропилена.III. Превращение пропиленового исходного материала в полипропилен. А. Катализатор образования полипропилена. Поток пропилена промежуточного сорта и необязательно другие олефины вводят в контакт с катализатором образования полипропилена с получением полипропилена и побочных продуктов, включая непрореагировавшие побочные продукты, такие как непрореагировавший пропилен, и пропан. В одном варианте катализатор образования полипропилена включает один или несколько катализаторов ЦиглераНатта, катализаторы обычного типа с переходными металлами, металлоценовые катализаторы, хромовые катализаторы и ванадиевые катализаторы, включая одно или несколько их сочетаний. Неограничивающие примеры катализаторов Циглера-Натта, которые можно использовать при выполнении настоящего изобретения, включают те катализаторы Циглера-Натта, которые описаны в работеZiegker-Natta Catalysts and Polymerizations, John Boor, Academic Press, New York, 1979. Неограничивающие примеры катализаторов обычного типа с переходными металлами включают те, которые обсуждаются в US4115639, 4077904, 4482687, 4564605, 4721763, 4879359 и 4960741. Другие примеры катализаторов обычного типа с переходными металлами, которые можно использовать при выполнении настоящего изобретения, включают продукты на основе магниевотитановых электроно-донорных комплексов. Такие катализаторы описаны, например, в US4302565 и 4302566. Особенно предпочтительный катализатор с переходным металлом представляет собой производноеMgTiCl6(этилацетата)4. Неограничивающие примеры каталитических соединений ванадия обычного типа включают тригалогенид, алкоксигалогениды и алкоксиды ванадила, такие как VOCl3, VOCl2(OBu), где Bu обозначает бутил, и VO(ОС 2 Н 5)3; тетрагалогенид ванадия и алкоксигалогениды ванадия, такие как VCl4 и VCl3(OBu); ацетилацетонаты и хлорацетилацетонаты ванадия и ванадила, такие как V(AcAc)3 и VOCl2(AcAc), где(AcAc) обозначает ацетилацетонат. Предпочтительные каталитические соединения ванадия обычного типа включают VOCl3, VCl4 и VOCl2-OR, где R обозначает углеводородный радикал, предпочтительно алифатический или ароматический углеводородный радикал с C1 по С 10, такой как этил, фенил, изопропил, бутил, пропил, н-бутил, изобутил, третичный бутил, гексил, циклогексил, нафтил и т.д., и ацетилацетонаты ванадия. Каталитические соединения хрома обычного типа, часто называемые катализаторами типа катализаторов фирмы "Филлипс", приемлемые для применения при выполнении настоящего изобретения,включают CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), хром-2-этилгексаноат, ацетилацетонат хрома (Cr(AcAc)3) и т.п. Неограничивающие примеры приведены в патентах US3709853, 3709954,3231550, 3242099 и 4077904, причем описания представленных соединений в полном объеме включены в настоящее описание в качестве ссылок. Тем не менее другие каталитические соединения обычного типа с переходным металлом и каталитические системы, приемлемые для применения при выполнении настоящего изобретения, описаны в US4124532, 4302565, 4302566, 4376062, 4379758, 5066737, 5763723, 5849655, 5852144, 5854164 и 5869585, а также в ЕР-А 2 0416815 и EP-A1 0420436, каждый из которых включен в настоящее описание в качестве ссылки. Другие приемлемые катализаторы включают катионоактивные катализаторы, такие как АlСl3, а также кобальтовые, железные, никелевые и палладиевые катализаторы, хорошо известные в данной области техники (см., например, US3487112, 4472559, 4182814 и 4689437, причем описания этих катализаторов включены в настоящее описание в качестве ссылок). Каталитические соединения и каталитические системы металлоценового типа, которые могут быть использованы при выполнении изобретения, включают те, которые представлены в US5064802,5145819, 5149819, 5243001, 5239022, 5276208, 5296434, 5321106, 5329031, 5304614, 5677401, 5723398,5753578, 5854363, 5856547, 5858903, 5859158, 5900517 и 5939503; публикациях PCT WO 93/08221, WO 93/08199, WO 95/07140, WO 98/11144, WO 98/41530, WO 98/41529, WO 98/46650, WO 99/02540 и WO 99/14221, а также EP-А-0578838, ЕР-А-0638595, ЕР-В-0513380, ЕР-А 1-0816372, ЕР-А 2-0839834, EP-B10632819, EP-B1-0748821 и EP-B1-0757996, причем описания этих катализаторов включены настоящее описание в качестве ссылок. В одном варианте каталитические соединения металлоценового типа, которые могут быть использованы при выполнении изобретения, включают соединения металлоценового типа со связанным мостиком гетероатомом и объемистым монолигандом. Катализаторы и каталитические системы этих типов описаны, например, в публикациях PCT WO 92/00333, WO 94/07928, WO 91/04257, WO 94/03506, WO 96/00244, WO 97/15602 и WO 99/20637; US5057475, 5096867, 5055438,5198401, 5227440 и 5264405, а также в EP-A-0420436, причем описания этих катализаторов включены в настоящее описание в качестве ссылок.- 11009877 Б. Реакторы и реакционные процессы получения полипропилена. Для способа полимеризации по настоящему изобретению можно применять любой реактор обычного типа. Неограничивающие примеры включают реакторы с псевдоожиженным слоем, шламовые реакторы и реакторы с линейным потоком. Применение реактора с псевдоожиженным слоем описано в US4482687, причем описание этого реактора и катализатора намеренно включено в настоящее описание. Применение реактора типа с линейным потоком и циркуляцией описано в US5684097, причем описание этого реактора и катализатора намеренно включено в настоящее описание. В процессе в псевдоожиженном слое твердый порошкообразный полимер поддерживают в псевдоожиженном состоянии пропусканием от основания реактора вверх потока реакционного газа, где реакционный газ включает олефиновый мономер. Этот реакционный газ отводят из верхней части реактора в охлажденном состоянии, а затем возвращают назад в основание реактора. По мере того как твердый полимер накапливается в основании реактора, его удаляют. Для достижения псевдоожижения, как правило требуется высокая скорость рециркуляции реакционного газа. Обычно скорость рециркуляции примерно в 50 раз превышает скорость потока свежего газообразного олефина, направляемого в колонну. Этот поток свежего газообразного олефина подают в колонну со скоростью, равной отбору полиолефинового продукта и всего продувочного потока. Предпочтительным вариантом реактора с линейным потоком является реактор с циркуляцией. В реакторе с циркуляцией длинные прямые участки патрубка перемежаются короткими отводами с образованием контура. Мономер (мономеры), катализатор и необязательно растворитель загружают в контур с получением суспензии. Образовавшийся в контуре полимер удаляют из реактора совместно с непрореагировавшим мономером и разбавителем или растворителем. Можно применять множество контуров с удалением порций суспензии из первого реактора и введением во второй реактор с циркуляцией. В. Выделение пропилена из полипропиленового продукта и возврат в процесс. Полипропиленовый продукт, который покидает полипропиленовый реактор, содержит полипропилен, а также различные загрязняющие примеси. Такие загрязняющие примеси включают непрореагировавший пропилен и пропан, а также не полностью образовавшиеся полимеры и растворители, если в процессе используют растворители. В предпочтительном варианте непрореагировавший пропилен выделяют и используют в виде возвращаемого в процесс исходного материала для процесса полимеризации. Другие загрязняющие примеси соответствующим образом удаляют и выбрасывают. В одном варианте загрязняющие примеси удаляют из полипропиленового продукта посредством продувочного потока с применением обычных систем выделения полимера. Удаление загрязняющих примесей, включающих непрореагировавший пропилен и пропан, из полипропиленового продукта может быть осуществлено с применением любого обычного метода. Неограничивающие примеры включают однократное равновесное испарение, охлаждение (т.е. конденсацию), дистилляцию, абсорбцию и их сочетания, что зависит от того, находится ли отходящий из полимеризационного реактора поток в жидкой фазе или газообразной фазе, и от того, какие содержатся другие компоненты. Можно осуществлять физическое отделение потоков фаз порошка или частиц от газовых потоков или потоков жидкостей от газовых потоков, например с применением гравитационных сепараторов или циклонных сепараторов. Из продувочного потока пропилен выделяют и направляют в виде рециклового исходного материала в процесс полимеризации. Обычно пропан и пропилен выделяют посредством продувочного потока и в предпочтительном варианте существенную часть пропана отделяют от непрореагировавшего пропилена таким образом, чтобы в реакционный процесс не возвращать существенного количества пропана. Такое выделение пропана из продувочного потока может быть осуществлено с помощью обычного средства, включая дистилляцию или разделение с использованием молекулярных сит или мембран. В соответствии с одним из вариантов выполнения изобретения из пропановой продувочной системы или колонны выделяют от 90 до 99,9 мас.% пропилена из потока исходного пропилена промежуточного сорта и этот непрореагировавший мономер возвращают в процесс полимеризации. В предпочтительном варианте из полипропиленовых реакторов выделяют и возвращают в процесс полимеризации от 92 до 99,5 мас.%, более предпочтительно от 95 до 99,3 мас.%, а наиболее предпочтительно от 97 до 99 мас.% непрореагировавшего пропилена. Таким образом, осуществление способа по настоящему изобретению позволяет извлекать непрореагировавший пропилен, находящийся в продувочном потоке. Один пример способа по настоящему изобретению продемонстрирован на фиг. 1. В соответствии с вариантом на фиг. 1 метанол направляют по линии 101 в реакционную установку 102 превращения метанола в олефины. Олефиновый продукт покидает реакционную установку 102 по линии 103 и направляется в систему 104 выделения С 3. В системе 104 выделения С 3, которая включает по меньшей мере одну дистилляционную колонну, пропиленсодержащий поток, который включает пропан и легкокипящие углеводороды, выделяют и удаляют по линии 105 в виде потока верхней дистилляционной фракции, в то время как высококипящие компоненты, такие как вода (Н 2 О), диметиловый эфир (ДМЭ) и С 4, и высококипящие углеводороды (С 4+) удаляют в качестве потоков нижней дистилляционной фракции. Пропиленсодержащий поток, движущийся по линии 105, направляют в систему 106 выделения С 2,которая включает по меньшей мере одну дистилляционную колонну. Пропилен промежуточного сорта выделяют в системе 106 выделения С 2 в виде потока нижней дистилляционной фракции, причем этан и- 12009877 легкокипящие соединения (С 2-) удаляют в виде потока верхней дистилляционной фракции. Поток пропилена промежуточного сорта подают по линии 107 и совместно с катализатором образования полипропилена направляют в реакционный процесс 108 получения полипропилена. Полипропиленовый продукт этого реакционного процесса направляют в систему 109 выделения полипропилена, в которой полипропиленовый полимер отделяют от загрязняющих примесей. Загрязняющие примеси, которые включают непрореагировавший пропилен и пропан и которые выделяют в разделительной системе 109, по линии 110 направляют в систему 111 выделения пропилена(С 3=) (т.е. в пропановую продувочную колонну). Этан и легкокипящие соединения (С 2-), а также пропан и высококипящие соединения (С 3+) от непрореагировавшего пропилена отделяют и непрореагировавший пропилен направляют по линии 112 для дополнительного контактирования с катализатором в реакционном процессе 108 получения полипропилена. Концентрация пропилена в пропиленовом рецикловом потоке, движущемся по линии 112, как правило, находится в интервале от примерно 30 до 60 мас.%, причем предпочтительны более высокие концентрации пропилена. В варианте на фиг. 1 рецикловый поток совмещают с потоком пропилена промежуточного сорта и направляют в реакционный процесс 108 получения полипропилена. Таким образом, в этом варианте поток полимера промежуточного сорта становится разбавленным компонентами рециклового потока и он представляет собой разбавленный или смешанный поток исходных материалов, который фактически поступает в полипропиленовый реактор в реакционной системе 108 получения полипропилена. Другой вариант выполнения изобретения продемонстрирован на фиг. 2. В соответствии с этим вариантом метанол направляют по линии 201 в реакционную установку 202 превращения метанола в олефины. Олефиновый продукт покидает реакционную установку 202 по линии 203 и направляется в систему 204 выделения С 3. В системе 204 выделения С 3, которая включает по меньшей мере одну дистилляционную колонну, выделяют пропиленсодержащий поток, который включает пропан и легкокипящие углеводороды, и удаляют по линии 205 в виде потока верхней дистилляционной фракции, в то время как высококипящие компоненты, такие как вода (H2O), диметиловый эфир (ДМЭ) и С 4, и высококипящие углеводороды (С 4+) удаляют в виде потоков нижней дистилляционной фракции. Пропиленсодержащий поток, движущийся по линии 205, направляют в систему 206 выделения С 2,которая включает по меньшей мере одну дистилляционную колонну. В системе 206 выделения С 2 в виде потока нижней дистилляционной фракции выделяют пропилен промежуточного сорта, причем этан и легкокипящие соединения (С 2-) удаляют в виде потока верхней дистилляционной фракции. Поток пропилена промежуточного сорта подают по линии 207 и направляют в систему 211 выделения пропилена (С 3=) (т.е. в пропановую продувочную колонну). Система 211 выделения пропилена составляет часть всего технологического процесса полимеризации, и ее также применяют для выделения непрореагировавшего пропилена из реакционного процесса получения полипропилена. Этот вариант особенно благоприятен тем, что пропилен промежуточного сорта и пропилен, выделенный в виде рециклового потока из реакционного процесса полимеризации, можно смешивать между собой в общей разделительной системе, а полученную пропиленовую смесь направлять в качестве исходного материала в реактор без сколько-нибудь существенного разбавления пропилена. Таким образом, предпочтительный поток пропилена промежуточного сорта, который включает выделенный рецикловый пропилен, направляют в реакционный процесс 208 получения полипропилена с добавленным также катализатором образования полипропилена. Полипропиленовый продукт реакционного процесса направляют в систему 209 выделения полипропилена, в которой полипропиленовый полимер отделяют от загрязняющих примесей. Полипропиленовые загрязняющие примеси, которые включают непрореагировавший пропилен и пропан, выделяют в разделительной системе 209 и направляют по линии 210 в систему 111 выделения пропилена. Этан и легкокипящие соединения (С 2-), а также пропан и высококипящие соединения (С 3+) отделяют от непрореагировавшего пропилена, а также из потока пропилена, поступающего в разделительную систему 211 по линии 207, таким образом, чтобы предпочтительный поток пропилена промежуточного сорта направлять по линии 212 в реакционный процесс 208 получения полипропилена. Таким образом, поток пропилена промежуточного сорта, который направляют в реакционную систему, содержит по меньшей мере часть пропилена, выделенного из потока олефинов, движущегося по линии 203, и удаленную часть непрореагировавшего пропилена, выделенного из системы 209 выделения полимера, и по линии 210 его направляют в систему 211 выделения пропилена. Располагая теперь полным описанием настоящего изобретения, специалисты в данной области техники вполне осознают, что изобретение можно осуществлять в широком интервале параметров в объеме того, что заявлено формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения полипропилена, включающий стадии: а) выделения потока пропилена и потока диметилового эфира из потока олефинов, причем поток пропилена выделяют в виде потока верхней дистилляционной фракции, а поток диметилового эфира выделяют в виде потока нижней дистилляционной фракции;- 13009877 б) выделения потока пропилена промежуточного сорта из потока верхней фракции, где поток пропилена промежуточного сорта содержит меньше 99,5 мас.% и по меньшей мере 95 мас.% пропилена и меньше 100 мас.ч./млн диметилового эфира; в) контактирования потока пропилена промежуточного сорта с катализатором образования полипропилена с получением полипропилена и непрореагировавшего побочного продукта; г) выделения пропилена из непрореагировавшего побочного продукта с получением рециклового потока и д) контактирования рециклового потока с катализатором образования полипропилена с получением дополнительного количества полипропиленового продукта. 2. Способ по п.1, в котором поток пропилена промежуточного сорта содержит меньше 99 мас.% пропилена в пересчете на общую массу потока. 3. Способ по п.2, в котором поток пропилена промежуточного сорта содержит меньше 98 мас.% пропилена в пересчете на общую массу потока. 4. Способ по п.3, в котором поток пропилена промежуточного сорта содержит меньше 97 мас.% пропилена в пересчете на общую массу потока. 5. Способ по одному из предыдущих пунктов, в котором катализатор образования полипропилена представляет собой катализатор Циглера-Натта или металлоценовый катализатор. 6. Способ по одному из предыдущих пунктов, в котором состав промежуточного потока обусловлен составом потока, направляемого для контактирования с катализатором образования полипропилена без разбавления из других источников. 7. Способ по п.6, в котором разбавление обуславливает рецикловый поток, подмешиваемый в поток промежуточного сорта, что вызывает снижение содержания пропилена в смешанном потоке, который направляют в полипропиленовую реакционную систему.

МПК / Метки

МПК: C08F 110/06, C08F 2/00

Метки: получения, способ, полипропилена, пропилена, сорта, промежуточного

Код ссылки

<a href="https://eas.patents.su/15-9877-sposob-polucheniya-polipropilena-iz-propilena-promezhutochnogo-sorta.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения полипропилена из пропилена промежуточного сорта</a>

Предыдущий патент: Морфолинилсодержащие бензимидазолы в качестве ингибиторов репликации респираторно-синцитиального вируса

Следующий патент: Противотуберкулезный препарат

Случайный патент: Способ изготовления сита вибросита