Способ изготовления сита вибросита

Номер патента: 18347

Опубликовано: 30.07.2013

Авторы: Барретт Роберт М., Робертсон Грэхам, Карр Брайан С.

Формула / Реферат

1. Способ изготовления сита вибросита, согласно которому

выполняют литьевую форму рамы сита, имеющую нейтральную ось;

размещают усиливающую конструкцию в литьевую раму сита выше нейтральной оси;

вводят материал в литьевую форму и формируют раму сита, имеющую нейтральную ось;

охлаждают раму сита;

снимают раму сита из литьевой формы, при этом материал сокращается под нейтральной осью рамы сита, образуя изгиб рамы сита.

2. Способ по п.1, согласно которому дополнительно прикрепляют сетчатое сито к раме сита так, что сетчатое сито прикладывает напряжение к раме сита, причем сито является, по существу, плоским.

3. Способ по п.1, согласно которому сито является немного выпуклым.

4. Способ по п.1, согласно которому сито является немного вогнутым.

5. Способ по п.1, согласно которому сито содержит уплотнительную поверхность для контакта с основанием вибросита.

6. Способ по п.1, согласно которому усиливающая конструкция является стальной конструкцией.

7. Способ изготовления сита вибросита, согласно которому

выполняют литьевую форму рамы сита с предпочтительным изгибом;

располагают усиливающую конструкцию в раме сита;

вводят материал в литьевую форму рамы сита и формируют раму сита;

охлаждают раму сита;

снимают раму сита из литьевой формы рамы сита, при этом рама выполнена с предпочтительным изгибом.

8. Способ по п.7, согласно которому дополнительно прикрепляют сетчатое сито к раме сита таким образом, что сетчатое сито прикладывает напряжение к раме сита, при этом сито является, по существу, плоским.

9. Способ по п.7, согласно которому сито является немного выпуклым.

10. Способ по п.7, согласно которому сито является немного вогнутым.

11. Способ по п.7, согласно которому сито содержит уплотнительную поверхность для контакта с основанием вибросита.

12. Способ по п.1, согласно которому усиливающая конструкция является стальной конструкцией.

Текст

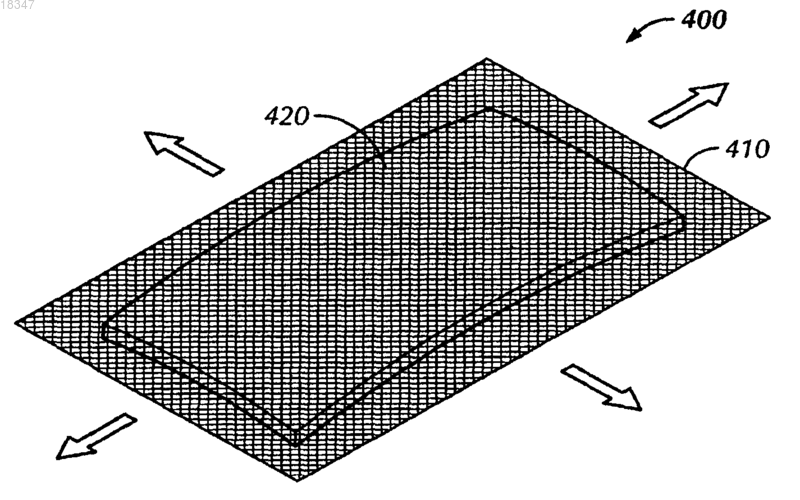

СПОСОБ ИЗГОТОВЛЕНИЯ СИТА ВИБРОСИТА В изобретении предложен способ изготовления сита вибросита, согласно которому выполняют литьевую форму рамы сита, имеющую нейтральную ось; размещают усиливающую конструкцию в литьевую раму сита выше нейтральной оси; вводят материал в литьевую форму и формируют раму сита, имеющую нейтральную ось; охлаждают раму сита; снимают раму сита из литьевой формы,при этом материал сокращается под нейтральной осью рамы сита, образуя изгиб рамы сита.(71)(73) Заявитель и патентовладелец: Эм-Ай Эл.Эл.Си. (US); ЮНАЙТЕД УАЙР ЛИМИТЕД (GB) Область техники Варианты осуществления изобретения, раскрытые здесь, относятся в целом к нефтепромысловым виброситам. Более конкретно, варианты осуществления изобретения, раскрытые здесь, относятся к устройству и способам для предварительно натянутых сит для нефтепромысловых вибросит. Описание предшествующего уровня техники Буровой раствор используется для многочисленных целей в промышленности. В числе многих своих функций буровой раствор действует как смазочный материал для охлаждения бурового долото и способствует более высоким скоростям резания. Обычно буровой раствор смешивают на поверхности и закачивают под высоким давлением глубинным насосом к буровому долоту через ствол скважины колонны бурильных труб. Как только буровой раствор достигает бурового долота, он выходит через различные насадки и отверстия, где он смазывает и охлаждает буровое долото. После выхода через насадки "использованный" буровой раствор возвращается на поверхность через кольцевое пространство, образованное между колонной бурильных труб и пробуренным стволом скважины. Одним важным назначением бурового раствора является перемещение бурового шлама от бурового долота у забоя буровой скважины на поверхность. Поскольку буровое долото измельчает или скребет формацию породы у забоя буровой скважины, маленькие частицы твердого материала остаются после него. Буровой раствор, выходящий из насадок на долоте, взбалтывает и перемещает твердые частицы породы и формации на поверхность внутри кольцевого пространства между колонной буровых труб и пробуренным стволом скважины. Поэтому текучая среда, покидающая пробуренную скважину из кольцевого пространства, является суспензией бурового шлама формации в буровом растворе. Перед тем как буровой раствор может быть рециркулирован и вновь закачан вниз через насадки бурового долота, частицы шлама должны быть удалены. Устройство, которое используется сейчас для удаления бурового шлама и других твердых частиц из бурового раствора, обычно называется в промышленности "вибросито". Типичное вибросито показано на фиг. 1. В типичных виброситах сито 102 прикреплено с возможностью отсоединения к установке 100 вибросита. Сито или многочисленные сита, закрепленные на месте, образуют желоб с противоположными параллельными боковыми стенками 103 вибросита 100. Буровой раствор вместе с буровым шламом и обломками породы осаждается сверху сита 102 с одной стороны. Сито 102 вибрирует с высокой частотой колебаний с помощью двигателя или двигателей для очистки или отделения материалов, размещенных на сите 102. Жидкость и мелкие частицы будут проходить через сито 102 под действием силы тяжести и подлежат утилизации внизу. Твердые частицы, превышающие определенный размер, перемещаются и вибрируют по ситу 102 или ситам, с которых их удаляют. Фильтрующие элементы, прикрепленные к ситу 102, могут дополнительно ограничивать самые большие твердые частицы, способные пройти через сито. За счет традиционной конструкции и способов установки для предварительно натянутых сит уплотнение между рамой сита и основанием вибросита может быть недостаточным для предотвращения протекания бурового раствора через раму сита и/или фильтрующий элемент. Соответственно существует потребность в вибросите без излишнего изгиба. Сущность изобретения Таким образом, задачей настоящего изобретения стало создание вибросита без излишнего изгиба. Эта задача была решена за счет создания способа изготовления сита вибросита, согласно которому выполняют литьевую форму рамы сита, имеющую нейтральную ось; размещают усиливающую конструкцию в литьевую раму сита выше нейтральной оси; вводят материал в литьевую форму и формируют раму сита, имеющую нейтральную ось; охлаждают раму сита; снимают раму сита из литьевой формы,при этом материал сокращается под нейтральной осью рамы сита, образуя изгиб рамы сита. Предпочтительно дополнительно прикрепляют сетчатое сито к раме сита так, что сетчатое сито прикладывает напряжение к раме сита, причем сито является, по существу, плоским. Предпочтительно сито является немного выпуклым или немного вогнутым. Предпочтительно сито содержит уплотнительную поверхность для контакта с основанием вибросита. Предпочтительно усиливающая конструкция является стальной конструкцией. Задача также решается за счет создания способа изготовления сита вибросита, согласно которому выполняю литьевую форму рамы сита с предпочтительным изгибом; располагают усиливающую конструкцию в раме сита; вводят материал в литьевую форму рамы сита и формируют раму сита; охлаждают раму сита; снимают раму сита из литьевой формы рамы сита, при этом рама выполнена с предпочтительным изгибом. Предпочтительно дополнительно прикрепляют сетчатое сито к раме сита таким образом, что сетчатое сито прикладывает напряжение к раме сита, при этом сито является, по существу, плоским. Предпочтительно сито является немного выпуклым или немного вогнутым. Предпочтительно сито содержит уплотнительную поверхность для контакта с основанием вибросита. Предпочтительно усиливающая конструкция является стальной конструкцией. Другие аспекты и преимущества изобретения будут понятны из нижеследующего описания и приложенной формулы изобретения. Краткое описание чертежей Фиг. 1 изображает известное вибросито; фиг. 2 - вибросито с рамой сита и сито из проволочной сетки в соответствии с вариантами осуществления настоящего изобретения; фиг. 3 А - вид в сборе рамы сита перед установкой сеточного сита в соответствии с традиционными способами; фиг. 3 В - вид в сборе рамы сита после установки сеточного сита в соответствии с вариантами осуществления настоящего изобретения; фиг. 4 А - вид в сборе рамы сита перед установкой сеточного сита в соответствии с вариантами осуществления настоящего изобретения; на фиг. 4 В - вид в сборе рамы сита после установки сеточного сита в соответствии с вариантами осуществления настоящего изобретения; фиг. 5 А - вид в разрезе литейной формы рамы сита до введения материала рамы сита в литейную форму рамы сита в соответствии с традиционными способами; фиг. 5 В - вид в разрезе рамы сита после введения материала рамы сита в литейную форму рамы сита в соответствии с традиционными способами; фиг. 6 А - вид в разрезе литейной формы рамы сита до введения материала рамы сита в литейную форму рамы сита в соответствии с вариантами осуществления настоящего изобретения; фиг. 6 В - вид в разрезе рамы сита после удаления из литейной формы рамы сита по фиг. 6 А в соответствии с вариантами осуществления настоящего изобретения; фиг. 7 А - вид в перспективе рамы сита с предпочтительным изгибом вдоль длины рамы сита в соответствии с вариантами осуществления настоящего изобретения; фиг. 7 В - вид в перспективе рамы сита с предпочтительным изгибом вдоль ширины рамы сита в соответствии с вариантами осуществления настоящего изобретения. Подробное описание Согласно одному аспекту варианты осуществления изобретения, раскрытые здесь, относятся к предварительно натянутым композитным ситам для вибросит в нефтяной отрасли. Более конкретно, варианты осуществления изобретения, раскрытые здесь, относятся к способам изготовления предварительно натянутых композитных сит вибросита. Как показано на фиг. 2, варианты осуществления изобретения обычно включают в себя раму 202 сита и по меньшей мере один фильтрующий элемент 208, прикрепленный к раме 202 сита. Рама 202 сита может быть выполнена из любого материала и любым известным в технике способом. В некоторых вариантах осуществления изобретения рама 202 сита может быть составной рамой, образованной из основания рамы, включающего в себя высокопрочные стальные балки, имеющие полое сечение, и высокопрочные стальные стержни 204. Основание рамы может быть заключено в высокопрочную внешнюю раму 206 из пластмассы, армированной стекловолокном, при этом основание рамы образует деталь из поперечных элементов и/или поперечных ребер (не показано). Композитный материал может включать в себя высокопрочную пластмассу, смеси высокопрочной пластмассы и стекла, высокопрочную пластмассу, усиленную стальными стержнями с высокой прочностью на разрыв, и любое их сочетание. Специалисту в данной области техники будет понятно, что основание рамы и внешняя рама могут быть выполнены в любой конфигурации и из любого материала, или из сочетания материалов, известных в технике. В альтернативном варианте рама 202 сита может быть выполнена путем литья под давлением, литья под давлением в газовой атмосфере, экструзией и/или любым другим способом, известным в технике. В вариантах осуществления изобретения, в которых используется литье под давлением, расплавленный материал вводится при высоком давлении в литьевую форму, имеющую перевернутую форму требуемой решетки. Литьевая форма может быть выполнена слесарем-инструментальщиком или изготовителем форм из металлов (например, стали или алюминия) и прецизионно обработана для создания более мелких более подробных деталей. Как только литьевая форма заполнена расплавленным материалом,расплавленному материалу позволяют затвердеть и затем вынимают из литьевой формы. Решетка может быть заполнена любым расплавленным материалом, известным специалисту в данной области техники. Другие способы создания композитных рам описаны в заявке на патент США 11/859223, переуступленной настоящему правопреемнику и полностью включенной в данном описании путем ссылки. Как показано на фиг. 2, фильтрующий элемент 208 может включать в себя, например, сетку, полотно мелкой сетки, их комбинацию и/или любой другой материал, известный специалисту. Кроме того,фильтрующие элементы 208 могут быть выполнены, например, из пластмасс, металлов, сплавов, стекловолокна, композитов и/или политетрафторэтилена. В некоторых вариантах осуществления изобретения могут быть использованы многочисленные слои фильтрующих элементов 208, и в таких многослойных фильтрующих элементах 208 могут быть использованы фильтрующие элементы 208 с разным размером перфораций. Наряду с прикреплением фильтрующего элемента 208 к композитному ситу 202 фильтрующий элемент 208 может быть предварительно натянут. Затем фильтрующий элемент 208 может быть прикреплен к раме 202 сита, например, путем тепловой насадки (термопластичной насадки), механического крепления, химического склеивания и/или теплового связывания. Специалисту будет понятно, что фильтрующий элемент 208 может быть прикреплен к раме 202 сита любым способом, известным в технике. На фиг. 3 А показан вид в сборе сита 300 вибросита до установки сита 310 из проволочной сетки на раму 320 сита. Сито вибросита 300 включает в себя раму 320 сита, которая изготовлена путем формования каркаса из термопластмассы и, кроме того, включает в себя сито 310 из проволочной сетки, которое натянуто и наплавлено на раму 320 сита. Рама 320 сита изначально является, по существу, плоской и включает в себя интегрально приваренную проволочную решетку 204 (фиг. 2) для придания прочности и термостойкости раме 320 сита, которая может подвергаться высоким температурам, когда на нее наплавляют проволочную сетку 310. На фиг. 3 В показан вид в сборе сита 300 вибросита после растяжения и наплавления сита 310 из проволочной сетки на раму 320 сита. Сито 310 из проволочной сетки может быть натянуто на приспособление для растяжения (не показано) и наплавлено на раму 320 сита, используя горячую плиту или другие устройства, известные специалистам. Когда напряжение снимают с приспособления для растяжения, сито 310 из проволочной сетки может "спружинить" назад, вызывая изгиб в раме 320 сита, как показано. На ситах вибросита, где требуется уплотнение на нижней стороне периферии или где может быть конструкционная опора на нижней стороне в центре сита вибросита, изгиб может препятствовать достижению соответствующего уплотнения. Кроме того, поскольку периферия сита вибросита может не встать должным образом в основание сита вибросита, излишние вибрации или биение могут возникнуть в этих областях из-за сил вибрации в вибросите. Поэтому теперь будет описан способ создания сита вибросита для контроля изгиба или для создания предпочтительного изгиба сита вибросита. На фиг. 4 А показан вид в сборе сита 400 вибросита до установки сита 410 из проволочной сетки на раму 420 сита в соответствии с вариантами осуществления изобретения по настоящей заявке. Рама 420 сита изначально может быть отлита с предпочтительным изгибом, включенным в нее. Для целей настоящей заявки предпочтительный изгиб может быть определен как изначальный и намеренный изгиб, включенный в раму 420 сита, чтобы компенсировать напряжение, вызванное проволочной сеткой сита 410,после того, как она освобождена от установки растяжения. Как только сито 410 из проволочной сетки было освобождено от устройства растяжения, направленные назад пружинные усилия натянутого сита 410 проволочной сетки могут толкать изогнутую раму 420 сита назад, по направлению к более планарной или плоской конфигурации, как показано на фиг. 4 В. Как описано выше, стремление материала рамы сита сокращаться или сжиматься после формования и охлаждения может быть использовано, чтобы создать предпочтительный изгиб в раме сита. Как описано ранее, процесс формования требует, чтобы расплавленная пластмасса или другой подходящий материал был впрыснут в литейную форму или полость штампа. После введения пластмассы литейную форму затем охлаждают обычно через водные пути, выполненные в пресс-форме таким образом, что деталь может быть нагружена после изъятия из литейной формы. Поскольку форму изготавливают при высокой температуре и затем охлаждают, пластмасса может естественно хотеть сократиться за счет ее естественных свойств теплового расширения/сжатия. Когда деталь вынимают из ограничителей литейной формы,она может потом свободно сокращаться. На фиг. 5 А показан вид в разрезе соответствующей литьевой формы 500 рамы сита перед впрыскиванием материала рамы для создания рамы сита. Стальную конструкцию 502 размещают в литьевой форме 500 выше и ниже нейтральной оси 504 до впрыскивания пластмассы. Нейтральная ось 504 может быть определена как ось, проходящая через геометрический центр литьевой формы 500 рамы сита. Стальная конструкция 502 придает при изготовлении дополнительную прочность и термостойкость раме сита, которая подвергается высоким температурам, когда сетчатое сито наплавляют на нее. На фиг. 5 А показана почти симметричная геометрия стальной конструкции 502 выше и ниже нейтральной оси 504 литьевой формы 500 рамы сита. На фиг. 5 В показан вид в разрезе рамы 510 сита после того, как она вынута из литьевой формы 500 рамы сита (фиг. 5 А). В существующих процессах формования величина наблюдаемого сокращения может быть очень маленькой из-за стальной конструкции 502, помещенной в раму 510 сита. Стальная конструкция 502 ограничивает сжатие материала 506 рамы так много, как это было бы без добавленной стальной конструкции 502, что означает, что любые сокращения материала 506 рамы могут быть равны или близкими к тому, чтобы быть равными, выше и ниже нейтральной оси 504. За счет размещения стальной конструкции 502, сжатие материала 506 рамы может быть равномерно ограничено выше и ниже нейтральной оси 504, что приводит, по существу, к плоской отлитой раме 510 сита. На фиг. 6 А показан вид в разрезе литейной формы 600 рамы сита до введения пластмассы для создания рамы сита в соответствии с вариантами осуществления изобретения по настоящей заявке. Стальная конструкция 602 или другой соответствующий материал усиления размещают в литейной форме 600 над нейтральной осью 604 до введения пластмассы. В некоторых вариантах осуществления изобретения может быть использован метод проб и ошибок для определения правильного расположения стальной конструкции 602 в раме сита для выполнения определенного предпочтительного изгиба, как понятно для специалистов. На фиг. 6 В показан вид в разрезе рамы 610 сита после того, как она была вынута из литейной формы 600 рамы сита (фиг. 6 А) в соответствии с вариантами осуществления изобретения по настоящей заявке. Как показано, естественное сокращение пластмассы в сочетании с размещением стальной конструкции создает предпочтительный изгиб в раме 610 сита после того, как она вынута из литьевой формы 600. Сокращение пластмассы над нейтральной осью 604 ограничено размещением стальной конструкции 602 рядом с верхней частью литьевой формы, в то время как материал ниже нейтральной оси 604 может свободно сжиматься за счет отсутствия стальной конструкции 602 в этой области. Неодинаковое размещение стальной конструкции 602 выше и ниже нейтральной оси 604 таким образом используется, чтобы вызвать предпочтительный изгиб. В альтернативных вариантах осуществления изобретения предпочтительный изгиб может быть изначально выполнен как деталь отлитой рамы сита. Литьевая форма или инструмент штампа, используемый для создания рамы сита, может быть обработан, чтобы включать в себя предпочтительный изгиб. Литьевая форма может иметь форму для формирования рамы сита с предпочтительным изгибом. Кроме того, стальная конструкция, образующая внутреннюю усиливающую решетку, может быть обработана или выполнена в предпочтительно изогнутой форме и расположена в литьевой форме рамы сита до впрыскивания пластмассы. Поэтому пресс-форма уже может быть выполнена с предпочтительным изгибом, требующим только, чтобы была впрыснута пластмасса. После того как материал охлажден, рама сита может быть вынута из пресс-формы с отлитым предпочтительным изгибом. В других дополнительных вариантах осуществления изобретения может быть использовано сочетание уже использованных вариантов осуществления изобретения. Пресс-форма, используемая для создания рамы сита, может быть обработана, чтобы включать в себя предпочтительный изгиб со стальной конструкцией для создания внутренней усиливающей решетки, также обработанной для получения предпочтительного изгиба. Стальная конструкция затем может быть размещена в литейной форме рамы сита только над нейтральной осью перед впрыскиванием пластмассы для создания рамы сита. Отлитая рама сита затем может быть удалена из литейной формы, и естественное сокращение пластмассы создает предпочтительный изгиб в раме сита. Сокращение пластмассы над нейтральной осью ограничено за счет размещения наверху стальной конструкции, в то время как материал под нейтральной осью может свободно сокращаться за счет отсутствия стальной конструкции в этой области. Неодинаковое размещение стальной конструкции выше и ниже нейтральной оси используется, чтобы вызвать предпочтительный изгиб. На фиг. 7 А показан вид в перспективе рамы сита в соответствии с вариантами осуществления изобретения согласно настоящей заявке. Как показано в некоторых вариантах осуществления изобретения рама 720 сита может быть выполнена таким образом, что предпочтительные изгибы рамы сита имеются только вдоль длины рамы сита. На фиг. 7 В показан вид составного элемента рамы сита в соответствии с вариантами осуществления изобретения по настоящей заявке, на котором показан предпочтительный изгиб только вдоль ширины 722 рамы сита 720. В других вариантах осуществления изобретения рама сита может быть такой конфигурации, чтобы иметь предпочтительный изгиб и вдоль длины, и вдоль ширины (не показано). Рама сита может иметь конфигурацию с предпочтительным изгибом, как описано выше в различных вариантах осуществления изобретения в зависимости от требований уплотнения, конструкционных требований устройства вибросита или сита или других, известных специалистам в данной области техники. После того как рама охлаждена и сократилась, образуется предпочтительный изгиб рамы сита. Сито из проволочной сетки затем может быть нанесено путем натяжения и наплавления на раму сита. Как описано выше, когда приспособление для растяжения, используемое для растягивания сита из проволочной сетки, удаляют из сита проволочной сетки, напряжение в сетке может заставить сито изгибаться. Однако в вариантах осуществления изобретения, раскрытых здесь, из-за изначального предпочтительного изгиба в раме сита, раме сита может быть принудительно придана более плоская конфигурация или немного выпуклый изгиб. Выпуклый изгиб рамы сита может быть определен, когда раму сита устанавливают на основании вибросита, рама сита будет изогнута "вверх" по направлению к центру, создавая более "купольную" конфигурацию. В вариантах осуществления изобретения, раскрытых здесь, после сборки рама сита может иметь от плоской до немного выпуклой конфигурации, когда прикреплена к основанию вибросита. В альтернативных вариантах осуществления изобретения устройство сита может быть прикреплено в вогнутой конфигурации, при которой рама сита изогнута "вниз" по направлению к центру, образуя больше "чашу". Кроме того, рама сита может иметь конфигурацию с уплотнительной поверхностью по периметру для создания уплотнения с соответствующим основанием вибросита. Предпочтительно варианты осуществления настоящего изобретения для устройства сита могут обеспечивать способ использования естественного сокращения и последующего изгиба композитной рамы сита. Используя предпочтительный изгиб, устройство сита может иметь конфигурацию, чтобы создавать соответствующее уплотнение между устройством сита и рамой вибросита и, следовательно, сокращать или предотвращать прохождение материалов по периметру сита. Кроме того, предпочтительный изгиб может обеспечивать улучшенную и более надежную посадку между устройством сита и рамой вибросита, предупреждая, таким образом, излишний шум и вибрации во время работы. Любое сокращение вибраций между устройством сита и рамой вибросита может также уменьшить износ составляющих элементов и увеличить срок службы всего устройства вибросита. Хотя настоящее изобретение было описано в отношении ограниченного числа вариантов осуществления изобретения, специалистом из данной заявки понятно, что могут быть разработаны другие варианты осуществления изобретения, которые не выходят за объем изобретения. Соответственно объем изобретения ограничен только приложенной формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления сита вибросита, согласно которому выполняют литьевую форму рамы сита, имеющую нейтральную ось; размещают усиливающую конструкцию в литьевую раму сита выше нейтральной оси; вводят материал в литьевую форму и формируют раму сита, имеющую нейтральную ось; охлаждают раму сита; снимают раму сита из литьевой формы, при этом материал сокращается под нейтральной осью рамы сита, образуя изгиб рамы сита. 2. Способ по п.1, согласно которому дополнительно прикрепляют сетчатое сито к раме сита так, что сетчатое сито прикладывает напряжение к раме сита, причем сито является, по существу, плоским. 3. Способ по п.1, согласно которому сито является немного выпуклым. 4. Способ по п.1, согласно которому сито является немного вогнутым. 5. Способ по п.1, согласно которому сито содержит уплотнительную поверхность для контакта с основанием вибросита. 6. Способ по п.1, согласно которому усиливающая конструкция является стальной конструкцией. 7. Способ изготовления сита вибросита, согласно которому выполняют литьевую форму рамы сита с предпочтительным изгибом; располагают усиливающую конструкцию в раме сита; вводят материал в литьевую форму рамы сита и формируют раму сита; охлаждают раму сита; снимают раму сита из литьевой формы рамы сита, при этом рама выполнена с предпочтительным изгибом. 8. Способ по п.7, согласно которому дополнительно прикрепляют сетчатое сито к раме сита таким образом, что сетчатое сито прикладывает напряжение к раме сита, при этом сито является, по существу,плоским. 9. Способ по п.7, согласно которому сито является немного выпуклым. 10. Способ по п.7, согласно которому сито является немного вогнутым. 11. Способ по п.7, согласно которому сито содержит уплотнительную поверхность для контакта с основанием вибросита. 12. Способ по п.1, согласно которому усиливающая конструкция является стальной конструкцией.

МПК / Метки

Метки: вибросита, сита, изготовления, способ

Код ссылки

<a href="https://eas.patents.su/8-18347-sposob-izgotovleniya-sita-vibrosita.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления сита вибросита</a>