Способ каталитической полимеризации олефинов и реакторная система

Номер патента: 8588

Опубликовано: 29.06.2007

Формула / Реферат

1. Способ каталитической полимеризации олефинов, включающий следующие стадии:

i) первую полимеризацию в первом реакторе, в которой олефины полимеризуют в присутствии мелкодисперсного катализатора, водорода и необязательного сомономера в среде инертного низкокипящего углеводорода с образованием реакционной смеси, содержащей полимеризованные олефины; и

ii) вторую полимеризацию во втором реакторе, в котором полимеризованные олефины подвергают дополнительной полимеризации в псевдоожиженном слое и в подвижном слое при таких условиях, которые позволяют независимо регулировать время пребывания в псевдоожиженном слое и время пребывания в подвижном слое.

2. Способ по п.1, в котором инертная низкокипящая углеводородная среда представляет собой пропан, бутан, изобутан, пентан, гексан, гептан, октан, циклогексан или циклогептан.

3. Способ по п.1 или 2, в котором первую полимеризацию проводят в жидкой фазе.

4. Способ по любому из пп.1-3, в котором первую полимеризацию проводят при температуре 75-110шС и давлении 40-90 бар.

5. Способ по п.1, в котором первую полимеризацию олефинов проводят в сверхкритических условиях, когда температура и давление полимеризации выше соответствующих критических значений для смеси, состоящей из олефинов, катализатора, водорода, необязательного сомономера и инертной низкокипящей углеводородной среды, причем температура полимеризации ниже точки плавления образовавшихся полимеризованных олефинов.

6. Способ по п.5, в котором инертный низкокипящий углеводород представляет собой пропан.

7. Способ по п.5 или 6, в котором первую полимеризацию проводят при температуре 85-110шС и давлении 60-90 бар.

8. Способ по любому из пп.1-7, в котором после проведения первой полимеризации из реакционной смеси удаляют, по меньшей мере, часть водорода, непрореагировавших реагентов и инертной низкокипящей углеводородной среды.

9. Способ по п.8, в котором, по меньшей мере, часть водорода и инертный низкокипящий углеводород удаляют из полимеризационной реакционной среды в результате быстрого испарения.

10. Способ по любому из пп.1-9, в котором независимо регулируют время пребывания в подвижном слое.

11. Способ по любому из пп.1-10, в котором время пребывания в движущемся слое контролируют регулированием скорости оттока частиц из движущегося слоя.

12. Способ по любому из пп.1-11, в котором движущий слой отделяют от псевдоожиженного слоя с помощью разделительной среды.

13. Способ по п.12, в котором разделительную среду подают в подвижный слой.

14. Способ по п.12 или 13, в котором разделительная среда представляет собой газ или жидкость и выбирается из группы, включающей инертный газ или жидкость такие, как азот, C1-C12-алкан, или такие олефины, как C2-C12-алкилен, или их смеси.

15. Способ по п.14, в котором разделительная среда представляет собой жидкость, которая испаряется в условиях полимеризации.

16. Способ по любому из пп.13-15, в котором жидкие олефины добавляют в качестве разделительной среды, вследствие чего полимеризация в подвижном слое осуществляется по конденсационному типу.

17. Способ по любому из пп.1-16, в котором жидкие олефины вводят в псевдоожиженный слой таким образом, что полимеризация в псевдоожиженном слое представляет собой конденсационную полимеризацию.

18. Способ по любому из пп.12-17, в котором разделительная среда включает полимеризационный мономер или сомономер либо их смесь.

19. Способ по любому из пп.1-18 дополнительно включающий стадию третьей полимеризации, осуществляемой в третьем реакторе.

20. Способ по п.19, в котором третий реактор представляет собой газофазный реактор.

21. Способ по п.19 или 20, в котором третий реактор служит для дополнительной полимеризации полимеризованных олефинов в псевдоожиженном слое и в подвижном слое при независимом регулировании времени пребывания в псевдоожиженном слое и времени пребывания в подвижном слое.

22. Способ по любому из пп.1-21, включающий стадию предварительной полимеризации.

23. Реакторная система для каталитической полимеризации олефинов, включающая первый полимеризационный реактор для проведения первой полимеризации, в котором предусмотрены входные отверстия для олефинов, катализатора, водорода, необязательного сомономера и инертной низкокипящей углеводородной среды, причем первый реактор дополнительно снабжен отверстием для выхода реакционной среды, содержащей полимеризованные олефины; выпускное отверстие первого реактора соединено с входом во второй реактор, предназначенный для проведения второй полимеризации, причем второй реактор включает отверстие для входа реагента, блок с псевдоожиженным слоем, блок с подвижным слоем и отверстие для выхода продукта, блок с псевдоожиженным слоем обеспечен устройствами для поддержания псевдоожиженного слоя, а блок с подвижным слоем снабжен входным отверстием, непосредственно соединенным с блоком с псевдоожиженным слоем, что позволяет независимо регулировать время пребывания в блоке с псевдоожиженным слоем и время пребывания в блоке с подвижным слоем.

24. Реакторная система по п.23, в которой реактор первой полимеризации включает замкнутый реактор.

25. Реакторная система по п.23, в которой замкнутый реактор приспособлен для работы в сверхкритических условиях.

26. Реакторная систем по любому из пп.23-25, в которой отверстие для выхода продукта из первого реактора соединено с удаляющими устройствами, предназначенными для удаления водорода, непрореагировавших реагентов и инертной низкокипящей углеводородной среды, и в которой удаляющие устройства включают отверстие для выхода полимеризованных олефинов, которое соединено с входным отверстием во второй реактор.

27. Реакторная система по п.26, в которой удаляющие средства представляют собой испарительные устройства.

28. Реакторная система по любому из пп.23-27, в которой вход в блок с подвижным слоем расположен в блоке с псевдоожиженным слоем.

29. Реакторная система по любому из пп.23-28, в которой выход из блока с подвижным слоем соединен с блоком с псевдоожиженным слоем.

30. Реакторная система по любому из пп.23-29, в которой блок с подвижным слоем расположен вокруг и вблизи блока с псевдоожиженным слоем.

31. Реакторная система по любому из пп.23-30, в которой блок с подвижным слоем снабжен устройствами для подачи разделительной жидкости.

32. Реакторная система по любому из пп.23-31, в которой вход в блок с подвижным слоем снабжен ответвительной секцией.

33. Реакторная система по любому из пп.31 или 32, в которой выход из блока с подвижным слоем снабжен устройствами для регулирования скорости оттока частиц из блока с подвижным слоем.

34. Реакторная система по любому из пп.23-33, дополнительно включающая блок предварительной полимеризации, соединенный с отверстием для входа катализатора в первом полимеризационном реакторе.

35. Реакторная система по любому из пп.23-34, включающая третий реактор для проведения третьей полимеризации, который соединен со вторым реактором.

36. Реакторная система по п.35, в которой третий реактор представляет собой газофазный реактор.

37. Реакторная система по п.35, в которой третий реактор включает отверстие для входа реагентов, блок с псевдоожиженным слоем, блок с подвижным слоем и отверстие для выхода продукта, в которой блок с псевдоожиженным слоем включает устройства для поддержания псевдоожиженного слоя, а блок с подвижным слоем снабжен входным отверстием, непосредственно связанным с блоком с псевдоожиженным слоем, что позволяет независимо регулировать время пребывания в блоке с псевдоожиженным слоем и время пребывания в блоке с подвижным слоем.

38. Реакторная система по любому из пп.23-27, включающая реактор предварительной полимеризации.

Текст

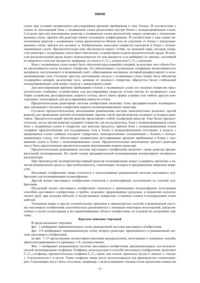

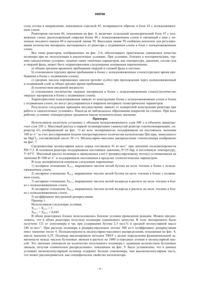

008588 Область техники, к которой относится изобретение Настоящее изобретение относится к способу каталитической полимеризации олефинов, к реакторной системе, применению реакторной системы для каталитической полимеризации олефинов, полиолефинам, полученным указанным способом и к их применению. Предшествующий уровень техники В каталитической полимеризации олефинов используется катализатор Циглера-Натта. Разработано новое поколение катализаторов полимеризации олефинов, включающих катализаторы с одним активным центром, называемые катализаторами Циглера-Натта, обладающие повышенной активностью и/или селективностью. Олефины, окружающие каталитическую частицу в ходе каталитической полимеризации,имеют практически одинаковый состав. Газы, выходящие из реактора, подвергают сжатию и рециркуляции. При необходимости в систему добавляют дополнительные мономеры и необязательный водород. Унесенные частицы катализатора могут выделяться во внутреннем циклоне и рециклироваться в реактор полимеризации. Полиолефины, полученные с применением последнего поколения катализаторов Циглера-Натта,характеризуются относительно узким молекулярно-массовым распределением. Диапазон молекулярномассового распределения оказывает влияние на реологические характеристики и конечные механические свойства полученных полиолефинов. Для получения более широкого бимодального молекулярно-массового распределения используют различные технологические условия в реакторе, например, различные концентрации мономера, сомономера и/или водорода. Другая возможность заключается в применении специальных и/или комбинированных катализаторов. С целью достижения широкого или бимодального молекулярно-массового распределения традиционно используются серии реакторов для применения различных технологических условий в ходе каталитической полимеризации. Так, например, в ЕР 0517868 описывается использование одного или нескольких реакторов с псевдоожиженным слоем катализатора совместно с жидкофазным реактором. В цитированном документе описывается использование многоступенчатого способа получения бимодальных полиолефинов и полиолефинов с широким молекулярно-массовым распределением. Такой многоступенчатый способ включает первый реактор для осуществления первой реакции полимеризации, второй реактор для осуществления второй реакции полимеризации и необязательный третий реактор для проведения третьей полимеризации. Первый реактор представляет собой замкнутый реактор, в котором полимеризацию олефинов проводят в среде инертного углеводорода. Второй и третий реакторы представляют собой реакторы с псевдоожиженным слоем катализатора, например газофазные реакторы. Цель настоящего изобретения состоит в дальнейшем усовершенствовании процесса, аналогичного упомянутому процессу. Если говорить о том, что касается улучшенной гомогенности системы, то улучшение молекулярно-массового распределения приводит к повышению прочности продукта и к более ровному распределению мономеров. Возможно, в этом случае отпадает необходимость в использовании второго газофазного реактора. Раскрытие сущности изобретения Первый аспект настоящего изобретения относится к способу каталитической полимеризации олефинов, включающему следующие стадии:i) первую полимеризацию в первом реакторе, в которой олефины полимеризуют в присутствии мелкодисперсного катализатора, водорода и необязательного сомономера в среде инертного низкокипящего углеводорода с образованием реакционной смеси, содержащей полимеризованные олефины; иii) вторую полимеризацию во втором реакторе, в которой полимеризованные олефины подвергают дополнительной полимеризации в псевдоожиженном слое катализатора и в подвижном слое катализатора при таких условиях, когда независимо регулируются время пребывания в псевдоожиженном слое и время пребывания в подвижном слое. При реализации такого способа можно получать разнообразные полиолефины, например, мономодальные и бимодальные продукты с улучшенной полидисперсностью и/или бимодальностью/полимодальностью. Возможно контролируемое формирование полиолефиновых частиц, в результате которого получают желаемое количество и толщину полимерных слоев. Предпочтительная низкокипящая углеводородная среда включает пропан, бутан, изобутан, пентан,гексан, гептан, октан, циклогексан или циклопентан и другие среды, не оказывающие нежелательного влияния на процесс полимеризации олефинов. Кроме этого можно использовать смесь из любых перечисленных выше углеводородов. Первую полимеризацию предпочтительно проводить в жидкой фазе. Преимущество проведения первой полимеризации в жидкой фазе состоит в том, что обеспечивается сравнительно простое регулирование работы реактора и достаточно хороший теплообмен. Предпочтительно, первую полимеризацию проводят при температуре 75-110C и давлении 40-90 бар. В указанных интервалах температуры и давления, при использовании жидкофазного процесса достигается наилучший выход продукта. Согласно предпочтительному воплощению настоящего изобретения первую полимеризацию оле-1 008588 финов проводят в сверхкритических условиях, когда температура и давление полимеризации имеют значения выше соответствующих критических величин для смеси, состоящей из олефина, катализатора, водорода, необязательного сомономера и среды из инертного низкокипящего углеводорода, а температура полимеризации ниже точки плавления полученных полимеризованных олефинов. Температуру и давление в первом реакторе предпочтительно поддерживают в интервале 85-110C и 60-90 бар соответственно. При использовании сверхкритических условий можно применять повышенные концентрации водорода. Кроме этого, при сверхкритических условиях в реакторе присутствует единственная реакционная среда, в которой не существует различий между жидкой и газовой фазой. В результате обеспечивается очень хороший теплообмен, свободное перемешивание газообразных компонентов в среде и низкая вязкость реакционной смеси. Реакционную смесь выводят из реактора периодически или непрерывно. Водород, непрореагировавшие реагенты и инертную низкокипящую углеводородную среду удаляют из реакционной смеси. Удаление водорода, низкокипящего углеводорода предпочтительно осуществляют с помощью испарительных приспособлений. После вывода реакционной смеси из первого реактора и удаления водорода, непрореагировавших реагентов и инертной низкокипящей углеводородной среды, полимеризованные олефины направляют во второй реактор. Во втором реакторе полимеризованные олефины вводят в псевдоожиженный слой и в подвижный слой катализатора. Время пребывания в псевдоожиженном слое и подвижном слое может регулироваться и устанавливаться независимо от общего времени пребывания в процессе. За время общего пребывания в процессе осуществляется ряд циклов рециркуляции частиц катализатора. Число таких циклов во время пребывания в псевдоожиженном слое и подвижном слое может выбираться в соответствии с требованиями способа настоящего изобретения. Таким образом, могут образовываться полимерные частицы с желаемым числом и толщиной полимерных слоев, последовательно сформированных в псевдоожиженном слое и подвижном слое. В соответствии с предпочтительным воплощением время пребывания в подвижном слое может независимо контролироваться, например, регулированием количества полимерных частиц, поступающих в подвижный слой, но более предпочтительно регулированием оттока полимерных частиц из подвижного слоя. Контроль скорости вытекания может осуществляться регулированием величины отверстия на выходе из подвижного слоя. Условия каталитической полимеризации в подвижном слое отличаются от условий в псевдоожиженном слое. Во-первых, это происходит за счет более высокой плотности частиц в подвижном слое катализатора. Кроме этого, для создания различных условий полимеризации применяют разделительные среды. Так, например, полимеризацию проводят при пониженной концентрации агента, обрывающего цепи, такого как водород. Применение разделительной среды в подвижном слое приводит к различным условиям проведения реакции в псевдоожиженном и подвижном слое и к различным временам пребывания в двух указанных слоях. Разделительную среду предпочтительно вводят сверху подвижного слоя, в результате чего на нем образуется подушка из разделительной среды, через которую мелкозернистый полимерный материал оседает на подвижный слой. В качестве разделительной среды может использоваться газ или жидкость. Может использоваться разделительная среда, инертная по отношению к реакции каталитической полимеризации, такая как азот и алкан C1-12. Разделительная среда может обладать реакционной способностью и представлять собой мономер,сомономер такой, как C2-C12-алкилен или их смеси. При необходимости могут использоваться смеси инертной и реакционноспособной разделительной среды в отношении реакции каталитической полимеризации. Предпочтительно использовать разделительную среду, представляющую собой жидкость, которая испаряется в условиях каталитической полимеризации в подвижном слое. В этом случае во время испарения образуется газовая подушка из разделительной среды и при этом происходит охлаждение продуктов экзотермической реакции полимеризации, причем в этом случае поддерживаются более высокие концентрации реагентов, чем в случае использования реакционноспособной разделительной среды. Добавление разделительной среды, а также реагента в псевдоожиженный слой и подвижный слой может приводить к тому, что в псевдоожиженном слое и/или подвижном слое происходит конденсационная полимеризация, обладающая преимуществами, связанными с производительностью и селективностью. Еще более предпочтительно, когда разделительная среда включает полимеризующийся мономер,или сомономер, или их смесь. С целью добавления каучукового компонента в полиолефины, образующиеся во второй полимеризации, предпочтительно использовать третью полимеризацию, осуществляемую в третьем реакторе. Такую реакцию предпочтительно проводить в газофазном реакторе. Еще более предпочтительно, если в третьем реакторе проводится дополнительная полимеризация полимеризованных олефинов в псевдоожиженном слое и подвижном слое при независимом регулировании времени пребывания в каждом из-2 008588 указанных слоев. Перед проведением первой полимеризации в первом реакторе предпочтительно проводить предварительную полимеризацию. В такой стадии предварительной полимеризации контролируется активность катализатора. Другой аспект изобретения относится к реакторной системе для каталитической полимеризации олефинов, включающей первый полимеризационный реактор для проведения первой полимеризации, в котором предусмотрены входные отверстия для подачи олефинов, катализатора, водорода, необязательного сомономера и инертной низкокипящей углеводородной среды, причем первый реактор дополнительно включает выпускное отверстие для выхода реакционной смеси, содержащей полимеризованные олефины; отверстие для выхода продукта из первого реактора соединено с входным отверстием во второй реактор, предназначенный для проведения второй полимеризации, в котором предусмотрено отверстие для подачи реагента, блок с псевдоожиженным слоем, блок с подвижным слоем и отверстие для выхода продукта, причем блок с псевдоожиженным слоем включает устройства для поддержания псевдоожиженного слоя в блоке с псевдоожиженным слоем, а блок с подвижным слоем обеспечен входным отверстием, непосредственно соединенным с блоком с псевдоожиженным слоем таким образом, что осуществляется независимое регулирование времени пребывания в блоке с псевдоожиженным слоем и времени пребывания в блоке с подвижным слоем. Первое преимущество рассматриваемой реакторной системы состоит в обеспечении возможности получения разнообразных полиолефинов таких, как мономодальные и бимодальные продукты с желаемой полидисперсностью и/или бимодальностью. Второе преимущество заключается в возможности регулирования формирования полиолефиновых частиц с полимерными слоями желаемой толщины. Первый реактор предпочтительно представляет собой замкнутый реактор. Замкнутый реактор обладает рядом преимуществ над реакторами других типов. Наиболее важные преимущества замкнутого реактора состоят в том, что в нем происходит улучшенный теплообмен с реакционной средой, в связи с чем реализуется более равномерный температурный профиль, образуется суспензия повышенной плотности, в связи с чем реакционная смесь лучше перемешивается. Другим преимуществом замкнутого реактора является возможность поддержания менее продолжительного времени удерживания, вследствие чего уменьшается возможность существенной дезактивации катализатора. Это означает, что при перемещении из замкнутого реактора во второй реактор катализатор все еще остается очень активным. Предпочтительно, чтобы замкнутый реактор был адаптирован к работе в сверхкритических условиях. В сверхкритических условиях могут использоваться более высокие концентрации водорода, чем это возможно в субкритических условиях. Кроме этого при создании сверхкритических условий в реакторе образуется единственная реакционная среда и не детектируется наличие отдельной жидкой и газовой фазы. В результате обеспечивается очень хороший теплообмен, свободное перемешивание газообразных компонентов в жидкости и низкая вязкость реакционной смеси. Для удаления водорода, непрореагировавших реагентов и инертных низкокипящих углеводородов из полимеризованных олефинов, отверстие для выхода продукта из первого реактора предпочтительно соединяют с удаляющими устройствами. Такие удаляющие устройства включают отверстие для выхода полимеризованных олефинов, соединенное с впускным отверстием второго реактора. Предпочтительные удаляющие устройства включают отпарные приспособления. Блок с подвижным слоем соединен в псевдоожиженном слое таким образом, что желаемая часть или все количество псевдоожиженного реагента пропускается через блок с подвижным слоем. Контроль времени пребывания в подвижном слое регулируется скоростью оттока на выходе из блока с подвижным слоем. В том случае, когда блок с движущимся слоем настолько заполняется мелкодисперсным полимерным материалом, что дополнительный дисперсный материал больше не образуется, блок с псевдоожиженным слоем может присоединяться к блоку с подвижным слоем и образующий материал рециркулируют в блок с псевдоожиженным слоем. Степень ожижения и заполнения блока с псевдоожиженным слоем определяет время пребывания дисперсного полимерного материала в блоке с псевдоожиженным слоем до его перемещения в блок с подвижным слоем. Время пребывания в блоке с подвижным слоем зависит от скорости оттока, и после подачи в блок дисперсные полимерные материалы подвергаются одному циклу обработки внутри блока с подвижным слоем. При различных условиях проведения реакции полимеризации в блоке с псевдоожиженным и подвижным слоем, за счет того, что образуются различные полимерные материалы, формирующиеся полимерные частицы содержат слои из различных полимерных материалов. С целью независимого регулирования времени пребывания в блоке с псевдоожиженным слоем и,особенно в блоке с подвижным слоем, входное отверстие в блоке с подвижным слоем располагается в блоке с псевдоожиженным слоем таким образом, что часть материала из блока с псевдоожиженным слоем может перемещаться в блок с подвижным слоем, тогда как оставшаяся часть дополнительно ожижается и перемешивается в блоке с псевдоожиженным слоем. Обычно, материал, выходящий из блока с подвижным слоем, переносится в блок с псевдоожиженным слоем и, в конце концов, удаляется из блока с псевдоожиженным слоем. Однако возможно также удаление продукта из блока с подвижным слоем. Рассматриваются различные ориентации блока с псевдоожиженным слоем и блока с подвижным-3 008588 слоем при условии независимого регулирования времени пребывания в этих блоках. В соответствии с одним из воплощений блок с подвижным слоем расположен внутри блока с псевдоожиженным слоем. Согласно другому воплощению реактор с подвижным слоем располагают вокруг реактора с псевдоожиженным слоем, причем оба реактора имеют кольцевую конфигурацию. В соответствии с еще одним воплощением реактор с подвижным слоем располагается вблизи или на удалении от блока с псевдоожиженным слоем, причем его входное и, необязательно, выходное отверстие находятся в блоке с псевдоожиженным слоем. Предпочтительно (как обсуждается ниже), чтобы, по меньшей мере, входное отверстие реактора с подвижным слоем было обеспечено устройствами подачи разделительной среды. В качестве разделительной среды может использоваться газ или жидкость и ее выбирают из группы, состоящей из инертного газа или жидкости, например, из азота и C2-C22-алкена или C2-C12-алкилена. Блок с подвижным слоем может быть обеспечен расходящейся секцией, вследствие чего объем блока увеличивается после входного отверстия, что обеспечивает улучшенную сепарацию мелкозернистого материала, поступающего в подвижный слой с образованием материала, который рециркулируют в псевдоожиженный слой. Согласно другому воплощению модуль с подвижным слоем может быть обеспечен сходящейся секцией, вследствие чего, начиная от входного отверстия, образуется более стабильный псевдоожиженный слой вокруг модуля с движущимся слоем. Для регулирования времени пребывания в блоке с подвижным слоем его входное отверстие предпочтительно снабжают устройствами для регулирования скорости оттока частиц из подвижного слоя. Такие устройства, регулирующие скорость оттока, могут иметь форму клапана или любую другую конструкцию, подходящую для регулирования скорости оттока. Предпочтительная реакторная система изобретения включает блок предварительной полимеризации, связанный с входным отверстием первого полимеризационного реактора. Согласно предпочтительному воплощению реакционная система дополнительно включает третий реактор для проведения третьей полимеризации, причем такой третий реактор соединен со вторым реактором. Предпочтительный третий реактор представляет собой газофазный реактор. Еще более предпочтительно, когда третий реактор содержит отверстие для входа реагента, блок с псевдоожиженным слоем,блок с подвижным слоем и отверстие для выпуска продукта, причем блок с псевдоожиженным слоем содержит приспособления для поддержания слоя в блоке в псевдоожиженном состоянии, а модуль с движущимся слоем снабжен входным отверстием, непосредственно соединенным с блоком с псевдоожиженным слоем, что обеспечивает независимое регулирование времени пребывания в блоке с подвижным слоем и блоке с псевдоожиженным слоем. Предпочтительные воплощения третьего реактора могут быть аналогичными предпочтительным воплощениям второго реактора. Предпочтительная реакционная система настоящего изобретения включает также реактор предварительной полимеризации. На такой стадии предварительной полимеризации контролируют активность катализатора. При производстве полипропилена первый реактор полимеризации может содержать пропилен в качестве реакционной среды и, при необходимости, сомономеры, водород и традиционные инертные вещества. Настоящее изобретение также относится к использованию реакционной системы настоящего изобретения для полимеризации полиолефинов. Другой аспект настоящего изобретения относится к полиолефинам, полученным по способу изобретения. Последний аспект настоящего изобретения относится к применению полиолефинов, полученных способом настоящего изобретения, в трубах, изделиях, сформованных раздувом, в покрытиях металлических труб, при подъеме кабелей, в экструзионных покрытиях, в пленках пленок и изолирующих слоях кабелей. Указанные выше и другие отличительные признаки и преимущества способа и реакционной системы настоящего изобретения дополнительно разъясняются с помощью некоторых воплощений, представленных в целях иллюстрации и не ограничивающих область изобретения, со ссылкой на следующие чертежи. Краткое описание чертежей В представленных чертежах фиг. 1 изображает принципиальную схему реакционной системы настоящего изобретения; фиг. 2-6 изображают принципиальную схему второго реактора, применяемого в реакционной системе настоящего изобретения; на фиг. 7-15 представлены молекулярно-массовые распределения, полученные с помощью способа,проиллюстрированного в примерах 1-4, соответственно. Фиг. 1 изображает реакционную систему настоящего изобретения, предназначенную для каталитической полимеризации олефинов. Олефины, используемые в способе настоящего изобретения, включаютC2-C12-олефины, предпочтительно олефины C2-C8 такие, как этилен, пропилен, бутен-1, пентен-1, гексан 1, 4-метилпентен-1 и октен. Такие олефины также могут использоваться для производства гомополимеров. Сополимеры могут быть получены, например, с использованием этилена и/или пропилена совместно-4 008588 с другими C2-C8-альфа-олефинами. Для сополимеризации могут использоваться такие полиены, как 1,4 бутадиен, 1,6-гексадиен, дициклопентадиен, этилиденнорборнен и винилнорборнен. В качестве катализаторов полимеризации используются катализаторы Циглера-Натта, являющиеся доступными и желательными системами. Реакционная система 60 включает реактор 61 предварительной полимеризации для испытания активности катализатора. Выходное отверстие реактора 61 предварительной полимеризации соединено с входным отверстием 64 первого полимеризационного реактора 63. Полимеризационная система включает реакционную камеру 65, приспособленную для работы в сверхкритических условиях. Выходное отверстие 66 полимеризационного реактора 63 соединено с испарительными приспособлениями 67, предназначенными для отделения полимеризованных олефинов от инертной низкокипящей углеводородной среды, непрореагировавших реагентов и водорода. Приспособления мгновенного испарения присоединены ко второму полимеризационному реактору 68. Второй полимеризационный реактор 68 включает блок 2 с псевдоожиженным слоем и блок 3 с подвижным слоем. Выходное отверстие второго полимеризационного реактора 68 необязательно соединено с входным отверстием третьего полимеризационного реактора 69. В реактор 61 и/или реактор 63 может необязательно добавляться сомономер. Фиг. 2 изображает второй полимеризационный реактор 68 настоящего изобретения, причем такой реактор описан в заявке на Европейский патент EP 03076791, на который дана перекрестная ссылка. Второй полимеризационный реактор 68 включает модуль 2 с псевдоожиженным слоем, внутри которого по центру расположен блок 2 с подвижным слоем. Мономер подается в псевдоожиженный слой по линии 4, а по необязательной линии 5 подают инертный газ, сомономер и/или водород. Через нижнюю часть 6 и газораспределительную пластину 7 реакционный газ поступает в блок 2 с псевдоожиженным слоем. Полимер с предыдущей стадии полимеризации, поступающий в блок 9 по линии 10, подается по линии 8; по линии 11 могут вводиться другие каталитические компоненты и необязательные каталитические вещества. Вокруг боковой поверхности блока 3 с подвижным слоем образуется и поддерживается псевдоожиженный слой частиц катализатора, на которых в ходе реакции полимеризации формируется полимер. Состав полученного полимера зависит от текущей концентрации мономера, сомономера, инертного газа и водорода. Поддерживаемый псевдоожиженный слой изображен стрелками 12. В верхней части реактора с псевдоожиженным слоем частицы катализатора отделяются от газа в разделительной секции 13. Газ,отводимый из блока с псевдоожиженным слоем по рециркуляционной линии 14, необязательно охлаждается в теплообменнике 15, сжимается в компрессоре 16 и дополнительно охлаждается в теплообменнике 17, после чего повторно вводится в блок 2 с псевдоожиженным слоем по линии 18. Часть мелкозернистого материала в блоке 2 с псевдоожиженным слоем, показанная стрелками 19,поступает в блок с подвижным слоем и образует слой осажденных полимерных частиц, которые медленно движутся вниз более или менее плотным потоком в направлении выходного отверстия 21, которое может частично закрываться с помощью вентиля 22, регулируемого по линии 23. В нисходящем движущемся слое полимерных частиц в подвижном слое 3 формируется подушка из разделительной жидкости,которая вводится по линии 24 и через насадки 25. В этом случае разделительная среда представляет собой жидкость, которая испаряется в условиях, существующих в верхней части подвижного слоя. Верхняя часть движущегося слоя над насадками 25 предпочтительно ожижается под воздействием восходящего потока испаренной разделительной жидкости. После достаточного общего времени пребывания в блоке 2 с псевдоожиженным слоем и блоке 3 с подвижным слоем полимер выводится по выпускной линии 25, снабженной вентилем 26. В сепараторе 27 полимерный материал отделяется и выводится по выпускной линии 28, тогда как газообразный материал рециркулируют по линии 29 и линии 14. Фиг. 3 изображает другое воплощение второго полимеризационного реактора 68 настоящего изобретения, включающего блок 2 с псевдоожиженным слоем и блок 31 с подвижным слоем, расположенный по центру внутри блока 2 с псевдоожиженным слоем. Блок 31 с подвижным слоем содержит первую расходящуюся верхнюю секцию 32 и вторую сходящуюся секцию 33. Благодаря наличию расходящейся секции 32 и сходящейся секции 33 в блоке с подвижным слоем образуется дополнительная структура, создающая препятствие (constrainment) 34, разделяющее псевдоожиженный слой в нижней секции 35 и верхней секции 36, что повышает стабильность образованного псевдоожиженного слоя. В реакторе 37, показанном на фиг. 4, реактор 38 с подвижным слоем имеет форму чаши, вследствие чего большее количество материала из блока 2 с псевдоожиженным слоем переносится в блок 37 с подвижным слоем. В реакционной системе 39, изображенной на фиг. 5, реактор с подвижным слоем располагается между внешней стенкой 40 и цилиндрической внутренней стенкой 41, в результате чего блок 42 с движущимся слоем имеет форму кольцевого или полого цилиндра, в центре которого расположен блок 43 с псевдоожиженным слоем. Выход 44 блока 42 с подвижным слоем представляет собой препятствие в виде узкой кольцевой щели, через которую мелкозернистый материал, движущийся с определенной скоро-5 008588 стью оттока в направлении, показанном стрелкой 45, возвращается обратно в блок 43 с псевдоожиженным слоем. Реакторная система 46, показанная на фиг. 6, включает отдельный цилиндрический блок 47 с подвижным слоем, расположенный снаружи блока 48 с псевдоожиженным слоем и связанный с ним с помощью входного канала 49 и выходной линии 50. Выходная линия 50 снабжена вентилем для регулирования количества материала, вытекающего из реактора с подвижным слоем в блок с псевдоожиженным слоем. Все типы реакторов, изображенных на фиг. 2-6, обеспечивают практически одинаковое качество полимера при их эксплуатации в аналогичных условиях. При условиях, близких к изотермическим, термин аналогичные условия, помимо таких типичных параметров, как температура, давление, состав газа и твердой фазы, может быть охарактеризован следующими основными переменными:a) общим средним временем пребывания твердой и газовой фазы в системе;c) средним числом порошковых циклов (powder cycles) при прохождении через псевдоожиженный и подвижный слой за общее среднее время пребывания;e) отношением (количество твердых материалов в блоке с псевдоожиженным слоем):(количество твердых материалов в блоке с подвижным слоем). Характеристики псевдоожижения зависят от конструкции блока с псевдоожиженным слоем и блока с подвижным слоем, но могут регулироваться в широком интервале геометрических параметров. Результаты следующих примеров несущественно зависят от конкретной конструкции реактора при работе в аналогичных условиях. Никогда не наблюдалось образования покрытий на стенках. При всех рабочих условиях температурные градиенты имели незначительные значения. Примеры Использовали пилотную установку с объемом псевдоожиженного слоя 500 л и объемом движущегося слоя 250 л. Массовый расход в первой полимеризации (замкнутый реактор гомополимеризации, см. реактор 63, изображенный на фиг. 1) во всех экспериментах поддерживали на постоянном значении 100 кгч-1 за счет регулирования подачи контролируемого количества катализатора Циглера, нанесенного на MgCl2, составляющей около 30 г/ч. Молекулярно-массовое распределение гомополимера изображено на фиг. 7. Средневесовая молекулярная масса сырья составляла 41 кгмол-1 при значении полидисперсностиPD=7,5. В основном реакторе поддерживали постоянное давление, Р=25 бар, и постоянную температуру,Т=85C. Массовый расход полимера в движущемся слое (=рециркулирующему потоку) устанавливали на значении R=500 кгч-1 и поддерживали постоянным в пределах технологических параметров. В ходе экспериментов изменяли следующие переменные: 1) молярное отношение Xc4,1, выраженное числом молей бутена на моль этилена в блоке с псевдоожиженным слоем,2) молярное отношение Xc4,2, выраженное числом молей бутена на моль этилена в блоке с подвижным слоем,3) молярное отношение XH2,1, выраженное числом молей водорода в расчете на моль этилена в блоке с псевдоожиженным слоем,4) молярное отношение XH2,2, выраженное числом молей водорода в расчете на моль этилена в блоке с псевдоожиженным слоем,5) коэффициент внутренней рециркуляции. Пример 1. Использовали следующие условия:XH2,1 = XH2,2 = 0,045 В обоих реакторных блоках использовались близкие условия проведения реакции. Можно предположить, что в обоих реакторах получали полимеры одинакового качества. В этом эксперименте было получено 121 кг сополимера в час при содержании бутена 2,5 мол.% и средней молекулярной массе 246 кгмол-1. При расходе полимера в рециркулирующем потоке 500 кг/ч коэффициент рециркуляции имел значение около 4. Полидисперсность молекулярно-массового распределения, показанная на фиг. 8,имела значение 6,55. Полимер анализировали методом TREF с целью определения функциональной зависимости между числом бутеновых звеньев в расчете на 1000 углеродных атомов и молекулярной массой. Это значение умножали на количество полученного полимера с заданным количеством бутеновых звеньев, получая химическое распределение, показанное на фиг. 9. Было установлено, что в данных условиях низкомолекулярный полимер содержит больше сомономера, чем высокомолекулярная часть,что может рассматриваться, как специфическое свойство катализатора.XH2,1 = 0,3; XH2,2 = 0,005 Настоящий пример демонстрирует расширенное молекулярно-массовое распределение при практически одинаковом химическом составе газа в обоих реакторных блоках. Обычно, при использовании катализатора рассматриваемого типа, который обеспечивает широкое молекулярно-массовое распределение даже при постоянных реакционных условиях, трудно получить бимодальное MWD. Однако при использовании описанного реактора можно значительно расширить MWD в результате вывода H2 из подвижного слоя. Показанное на фиг. 10 широкое молекулярно-массовое плечо имеет тенденцию к бимодальности. Интересно отметить, что производительность по полимеру была почти такой же, что и в примере 1, и составляла 120 кг/ч. Средний химический состав составил 1,43 мол.%; средневесовая молекулярная масса - 202 кг/моль; наблюдалось повышенное значение полидисперсности. PD=14,8. Пик химического распределения, CD, понижался в соответствии с пониженным средним содержанием сомономера, однако, в целом за счет влияния MWD было достигнуто предпочтительное расширение CD. Пример 3. Использовали следующие условия: Хc4,1 = 0,1; Xc4,2 = 1 ХН 2,1 = 0,3; XH2,2 = 0,005 В данном примере полидисперсность MWD имела значение, аналогичное полученному в примере 2,PD=14,6, кроме этого, наблюдалось аналогичное MWD с увеличенным высокомолекулярно-массовым плечом, при этом производительность составила лишь 105 кг/ч при среднем химическом составе (аналогичном, полученному в примере 2) 1,58 мол.%. Интересно отметить, что из сравнения данных, представленных на фиг. 10 и 13, следует, что в рассматриваемом случае высокомолекулярно-массовое плечо обогащено сомономером, что существенно повышает качество желаемого продукта. Представленные примеры показывают, что изменение MWD и CD во второй полимеризации с использованием традиционных катализаторов Циглера может быть осуществлено независимым регулированием состава газа в обоих реакторах. Пример 4 демонстрирует влияние независимого регулирования коэффициента рециркуляции на основе результатов, полученных в примере 3. Пример 4.R = 1350 кгч-1 (коэффициент внутренней рециркуляции) Как следует из данных, представленных на фиг. 15, увеличение рециркулирующего потока в блоке с движущемся слоем приводит к улучшенному внедрению сомономера при несколько пониженном значении полидисперности, PD=13,2. В то же время среднее содержание сомономера увеличивается до 1,76 мол.%, а средневесовая молекулярная масса достигает значения Mw = 303 кгмол-1. Наблюдается положительное изменение скорости полимеризации, составляющей 126 кг/ч. Надписи к фиг. 7-15 Фиг. 7 - Молекулярно-массовое распределение гомополимерного полимера из реактора 1. Фиг. 8 - Молекулярно-массовое распределение конечного продукта, пример 1. Фиг. 9 - Химическое распределение конечного продукта примера 1. Фиг. 10 - Молекулярно-массовое распределение конечного продукта, пример 2. Фиг. 11 - Химическое распределение конечного продукта примера 2. Фиг. 12 - Молекулярно-массовое распределение конечного продукта, пример 3. Фиг. 13 - Химическое распределение конечного продукта примера 3. Фиг. 14 - Молекулярно-массовое распределение конечного продукта, пример 4. Фиг. 15 - Химическое распределение конечного продукта примера 4. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ каталитической полимеризации олефинов, включающий следующие стадии:i) первую полимеризацию в первом реакторе, в которой олефины полимеризуют в присутствии мелкодисперсного катализатора, водорода и необязательного сомономера в среде инертного низкокипящего углеводорода с образованием реакционной смеси, содержащей полимеризованные олефины; иii) вторую полимеризацию во втором реакторе, в котором полимеризованные олефины подвергают дополнительной полимеризации в псевдоожиженном слое и в подвижном слое при таких условиях, которые позволяют независимо регулировать время пребывания в псевдоожиженном слое и время пребывания в подвижном слое. 2. Способ по п.1, в котором инертная низкокипящая углеводородная среда представляет собой пропан, бутан, изобутан, пентан, гексан, гептан, октан, циклогексан или циклогептан.-7 008588 3. Способ по п.1 или 2, в котором первую полимеризацию проводят в жидкой фазе. 4. Способ по любому из пп.1-3, в котором первую полимеризацию проводят при температуре 75110 С и давлении 40-90 бар. 5. Способ по п.1, в котором первую полимеризацию олефинов проводят в сверхкритических условиях, когда температура и давление полимеризации выше соответствующих критических значений для смеси, состоящей из олефинов, катализатора, водорода, необязательного сомономера и инертной низкокипящей углеводородной среды, причем температура полимеризации ниже точки плавления образовавшихся полимеризованных олефинов. 6. Способ по п.5, в котором инертный низкокипящий углеводород представляет собой пропан. 7. Способ по п.5 или 6, в котором первую полимеризацию проводят при температуре 85-110 С и давлении 60-90 бар. 8. Способ по любому из пп.1-7, в котором после проведения первой полимеризации из реакционной смеси удаляют, по меньшей мере, часть водорода, непрореагировавших реагентов и инертной низкокипящей углеводородной среды. 9. Способ по п.8, в котором, по меньшей мере, часть водорода и инертный низкокипящий углеводород удаляют из полимеризационной реакционной среды в результате быстрого испарения. 10. Способ по любому из пп.1-9, в котором независимо регулируют время пребывания в подвижном слое. 11. Способ по любому из пп.1-10, в котором время пребывания в движущемся слое контролируют регулированием скорости оттока частиц из движущегося слоя. 12. Способ по любому из пп.1-11, в котором движущий слой отделяют от псевдоожиженного слоя с помощью разделительной среды. 13. Способ по п.12, в котором разделительную среду подают в подвижный слой. 14. Способ по п.12 или 13, в котором разделительная среда представляет собой газ или жидкость и выбирается из группы, включающей инертный газ или жидкость такие, как азот, C1-C12-алкан, или такие олефины, как C2-C12-алкилен, или их смеси. 15. Способ по п.14, в котором разделительная среда представляет собой жидкость, которая испаряется в условиях полимеризации. 16. Способ по любому из пп.13-15, в котором жидкие олефины добавляют в качестве разделительной среды, вследствие чего полимеризация в подвижном слое осуществляется по конденсационному типу. 17. Способ по любому из пп.1-16, в котором жидкие олефины вводят в псевдоожиженный слой таким образом, что полимеризация в псевдоожиженном слое представляет собой конденсационную полимеризацию. 18. Способ по любому из пп.12-17, в котором разделительная среда включает полимеризационный мономер или сомономер либо их смесь. 19. Способ по любому из пп.1-18 дополнительно включающий стадию третьей полимеризации,осуществляемой в третьем реакторе. 20. Способ по п.19, в котором третий реактор представляет собой газофазный реактор. 21. Способ по п.19 или 20, в котором третий реактор служит для дополнительной полимеризации полимеризованных олефинов в псевдоожиженном слое и в подвижном слое при независимом регулировании времени пребывания в псевдоожиженном слое и времени пребывания в подвижном слое. 22. Способ по любому из пп.1-21, включающий стадию предварительной полимеризации. 23. Реакторная система для каталитической полимеризации олефинов, включающая первый полимеризационный реактор для проведения первой полимеризации, в котором предусмотрены входные отверстия для олефинов, катализатора, водорода, необязательного сомономера и инертной низкокипящей углеводородной среды, причем первый реактор дополнительно снабжен отверстием для выхода реакционной среды, содержащей полимеризованные олефины; выпускное отверстие первого реактора соединено с входом во второй реактор, предназначенный для проведения второй полимеризации, причем второй реактор включает отверстие для входа реагента, блок с псевдоожиженным слоем, блок с подвижным слоем и отверстие для выхода продукта, блок с псевдоожиженным слоем обеспечен устройствами для поддержания псевдоожиженного слоя, а блок с подвижным слоем снабжен входным отверстием, непосредственно соединенным с блоком с псевдоожиженным слоем, что позволяет независимо регулировать время пребывания в блоке с псевдоожиженным слоем и время пребывания в блоке с подвижным слоем. 24. Реакторная система по п.23, в которой реактор первой полимеризации включает замкнутый реактор. 25. Реакторная система по п.23, в которой замкнутый реактор приспособлен для работы в сверхкритических условиях. 26. Реакторная систем по любому из пп.23-25, в которой отверстие для выхода продукта из первого реактора соединено с удаляющими устройствами, предназначенными для удаления водорода, непрореагировавших реагентов и инертной низкокипящей углеводородной среды, и в которой удаляющие устройства включают отверстие для выхода полимеризованных олефинов, которое соединено с входным отвер-8 008588 стием во второй реактор. 27. Реакторная система по п.26, в которой удаляющие средства представляют собой испарительные устройства. 28. Реакторная система по любому из пп.23-27, в которой вход в блок с подвижным слоем расположен в блоке с псевдоожиженным слоем. 29. Реакторная система по любому из пп.23-28, в которой выход из блока с подвижным слоем соединен с блоком с псевдоожиженным слоем. 30. Реакторная система по любому из пп.23-29, в которой блок с подвижным слоем расположен вокруг и вблизи блока с псевдоожиженным слоем. 31. Реакторная система по любому из пп.23-30, в которой блок с подвижным слоем снабжен устройствами для подачи разделительной жидкости. 32. Реакторная система по любому из пп.23-31, в которой вход в блок с подвижным слоем снабжен ответвительной секцией. 33. Реакторная система по любому из пп.31 или 32, в которой выход из блока с подвижным слоем снабжен устройствами для регулирования скорости оттока частиц из блока с подвижным слоем. 34. Реакторная система по любому из пп.23-33, дополнительно включающая блок предварительной полимеризации, соединенный с отверстием для входа катализатора в первом полимеризационном реакторе. 35. Реакторная система по любому из пп.23-34, включающая третий реактор для проведения третьей полимеризации, который соединен со вторым реактором. 36. Реакторная система по п.35, в которой третий реактор представляет собой газофазный реактор. 37. Реакторная система по п.35, в которой третий реактор включает отверстие для входа реагентов,блок с псевдоожиженным слоем, блок с подвижным слоем и отверстие для выхода продукта, в которой блок с псевдоожиженным слоем включает устройства для поддержания псевдоожиженного слоя, а блок с подвижным слоем снабжен входным отверстием, непосредственно связанным с блоком с псевдоожиженным слоем, что позволяет независимо регулировать время пребывания в блоке с псевдоожиженным слоем и время пребывания в блоке с подвижным слоем. 38. Реакторная система по любому из пп.23-27, включающая реактор предварительной полимеризации.

МПК / Метки

МПК: C08F 2/00, B01J 8/08, B01J 8/24, C08F 2/01, C08F 2/14, C08F 2/34, C08F 10/00

Метки: полимеризации, реакторная, способ, система, каталитической, олефинов

Код ссылки

<a href="https://eas.patents.su/14-8588-sposob-kataliticheskojj-polimerizacii-olefinov-i-reaktornaya-sistema.html" rel="bookmark" title="База патентов Евразийского Союза">Способ каталитической полимеризации олефинов и реакторная система</a>

Предыдущий патент: Новый кристаллический ангидрат с антихолинергическим действием

Следующий патент: Производные 1,2,4 – триаминобензола, пригодные для лечения расстройств центральной нервной системы

Случайный патент: Способ нагрева металлической ленты в секции быстрого нагрева линий теплообработки непрерывного действия