Способ получения таблеток из фармацевтически активных веществ

Номер патента: 6008

Опубликовано: 25.08.2005

Авторы: Ямбор Иштванне, Фекете Паль, Гора Ласлоне, Славине Селл Жужа, Пальфи Зольтанне, Кирайне Игнац Мария

Формула / Реферат

1. Способ получения таблеток, которые могут хорошо прессоваться и обладают хорошей механической прочностью, из фармацевтически активных ингредиентов, имеющих неблагоприятные свойства для таблетирования, включающий смешивание фармацевтически активного(ых) ингредиента(ов) с общепринятыми носителями, используемыми при таблетировании, предпочтительно связующим(и) агентом(ами), и/или наполняющим(ими) агентом(ами), и/или разрыхляющим(ими) агентом(ами), и/или сурфактантом(ами), гранулирование этой смеси в присутствии гранулирующей жидкости методом замешивания или распыления в псевдоожиженный слой и таблетирование полученных гранул с использованием дополнительных носителей, обычно применяемых при таблетировании, в котором гранулирующая жидкость представляет собой суспензию 5-30% микрокристаллической целлюлозы, количество которой отнесено к конечной массе таблетки, 90% которой имеет размер частиц менее 50 мкм, в воде, и/или этаноле, и/или изопропаноле.

2. Способ по п.1, в котором указанная суспензия также содержит часть ингредиентов гранул в растворенной форме.

3. Способ по п.1 или 2, в котором 90% микрокристаллической целлюлозы, суспендированной в гранулирующей жидкости, имеет размер частиц менее 25 мкм.

4. Способ по любому из пп.1-3, в котором гранулирующая жидкость содержит в дополнение к микрокристаллической целлюлозе поливинилпирролидон, гидроксипропилметилцеллюлозу, гидроксипропилцеллюлозу, этилцеллюлозу и/или желатин в качестве связующего агента в растворенной форме.

5. Способ по любому из пп.1-3, в котором гранулирующая жидкость содержит в дополнение к микрокристаллической целлюлозе лактозу, маннит и/или глюкозу в качестве наполняющего агента в растворенной форме.

6. Способ по любому из пп.1-5, в котором активный ингредиент представляет собой дерамциклан или его фармацевтически приемлемую кислотную аддитивную соль.

7. Таблетки, полученные способом по любому из пп.1-6, имеющие значение сопротивления разрушению выше 90 H и значение времени распада 5-9 мин.

Текст

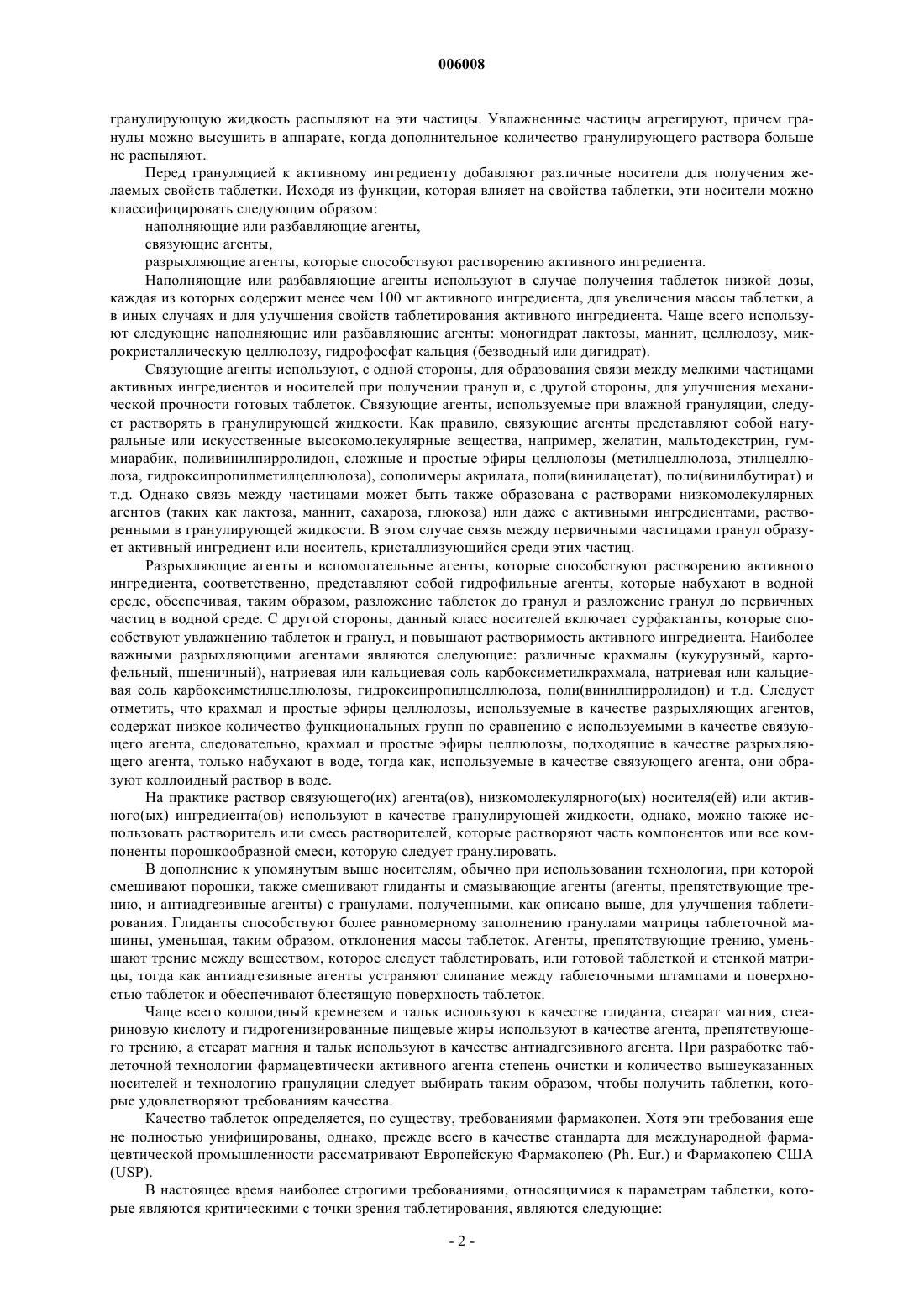

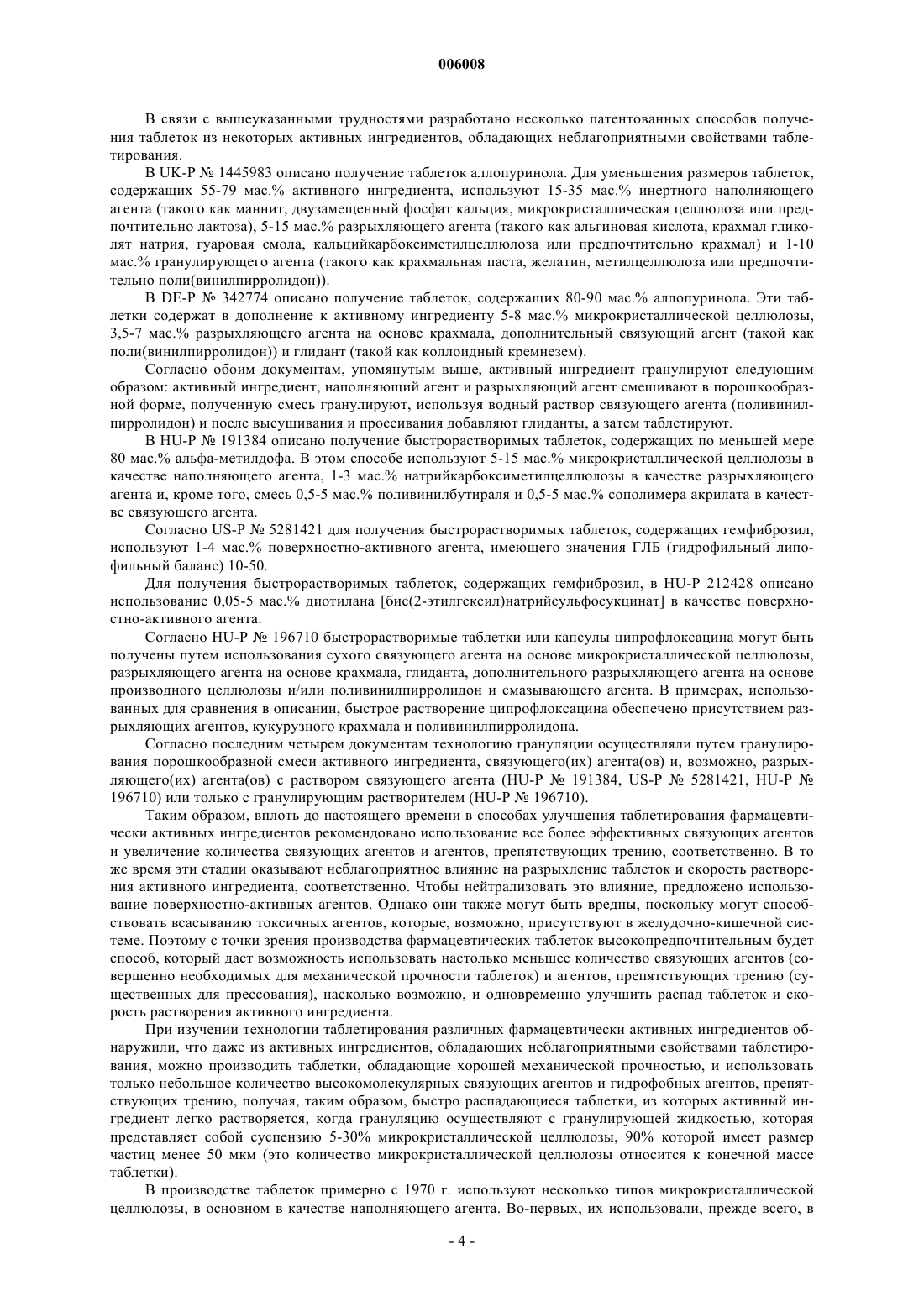

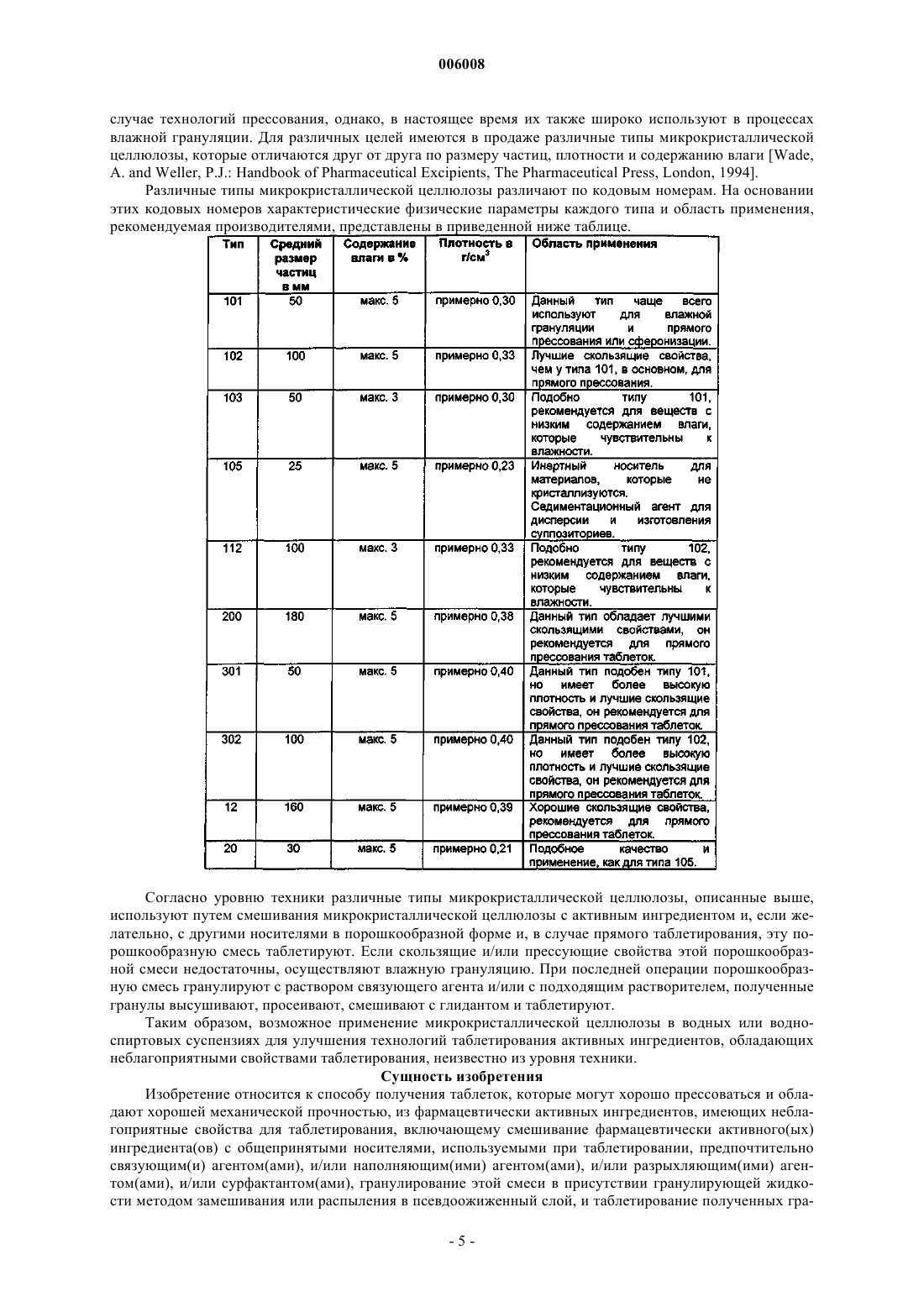

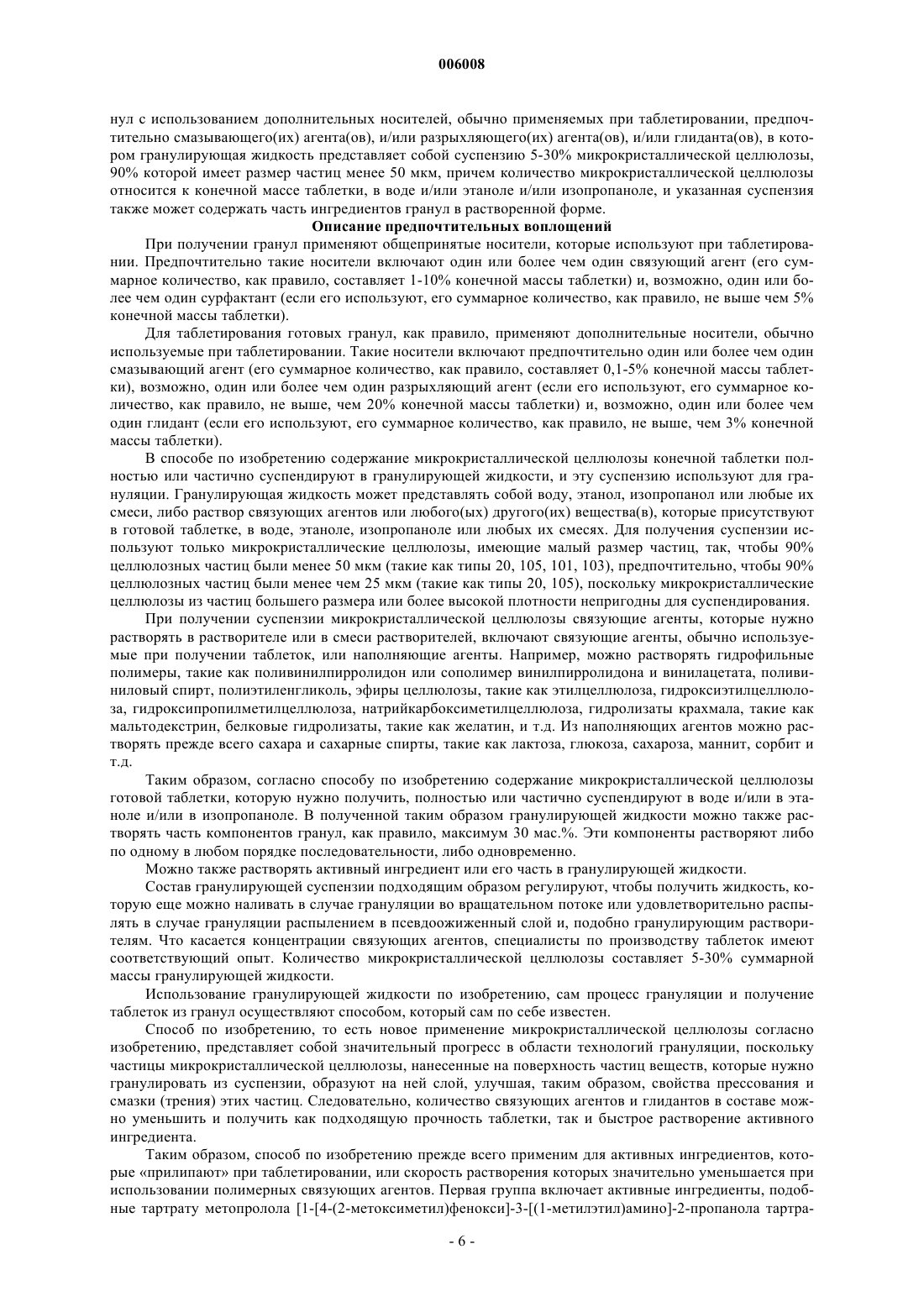

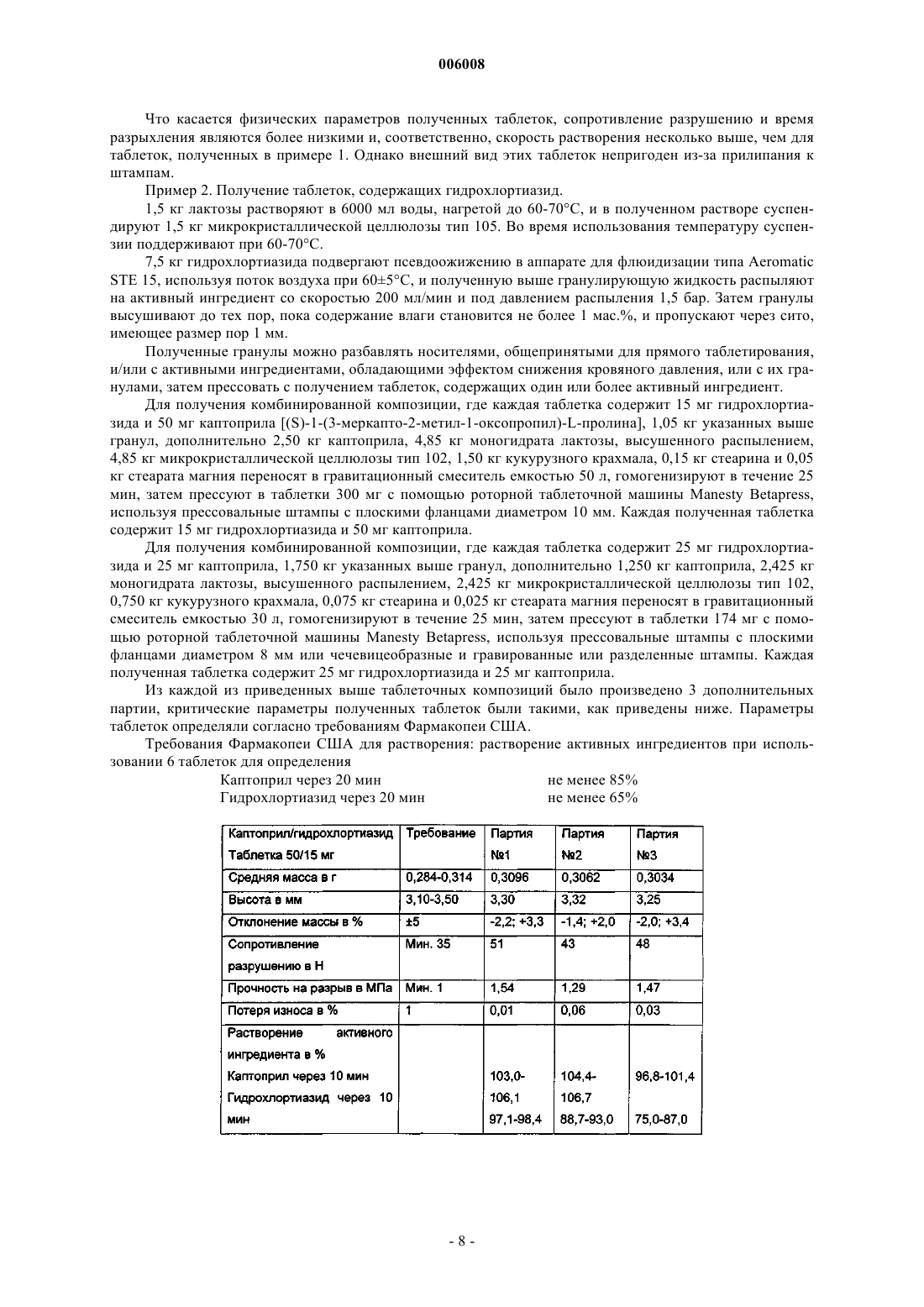

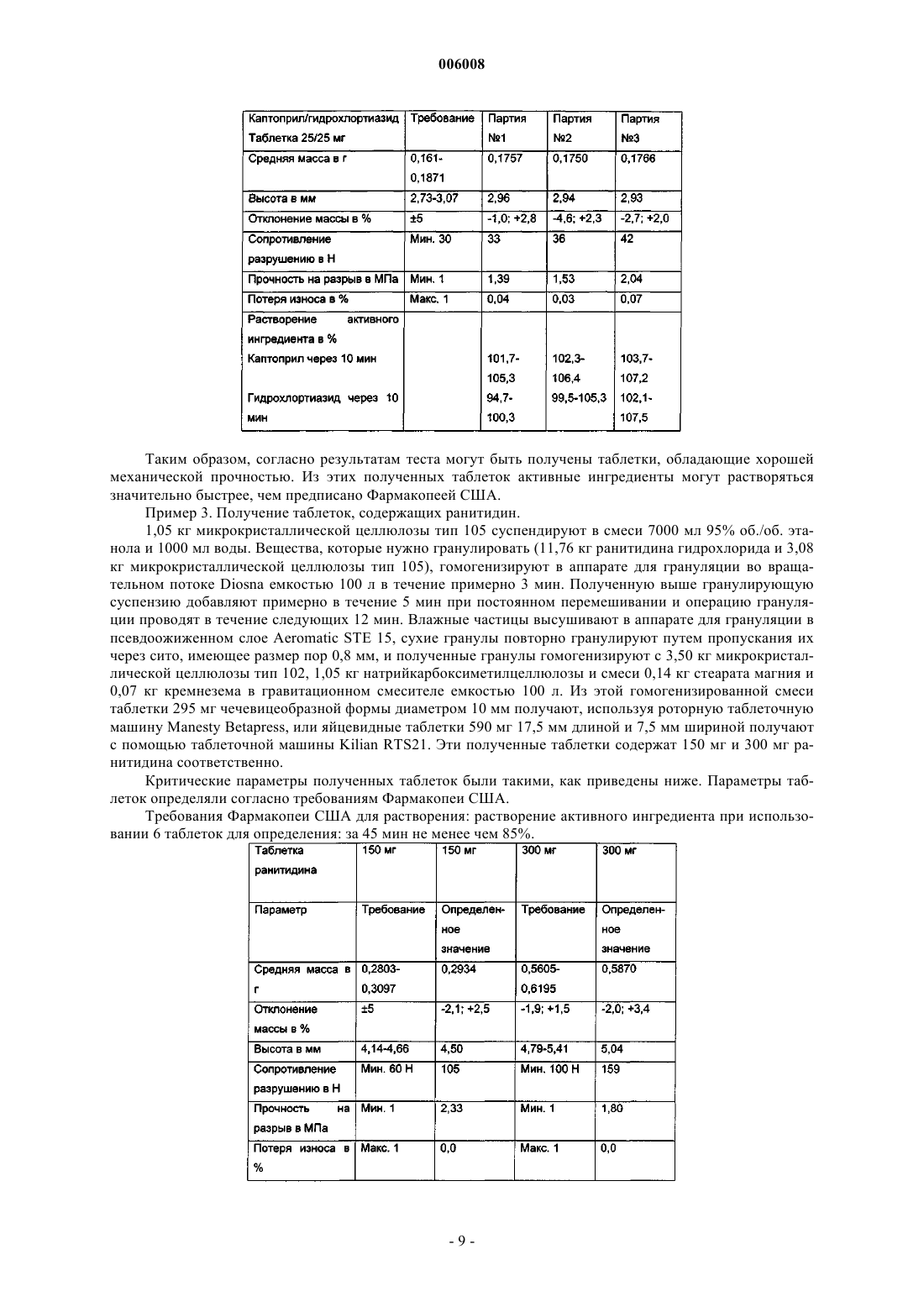

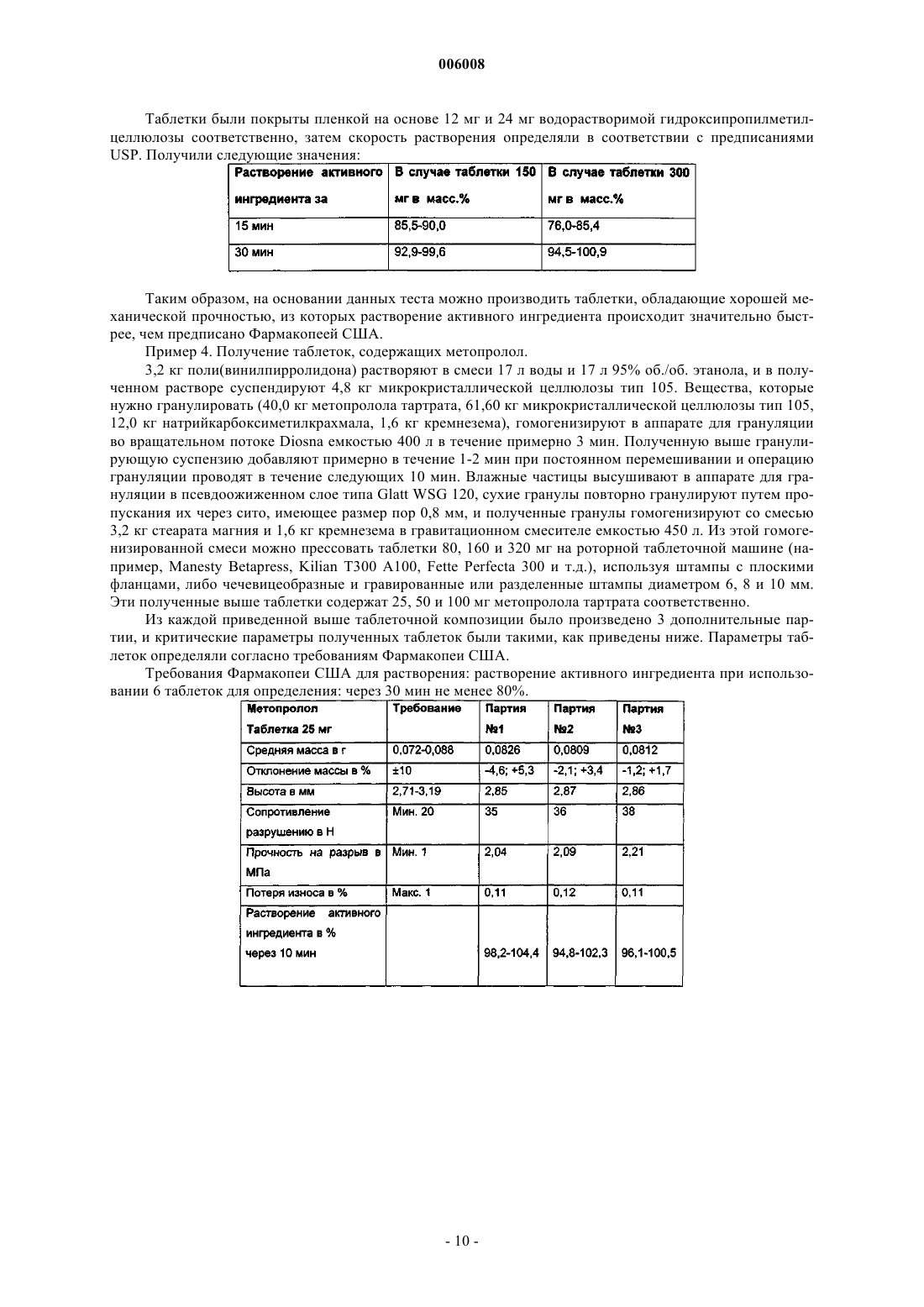

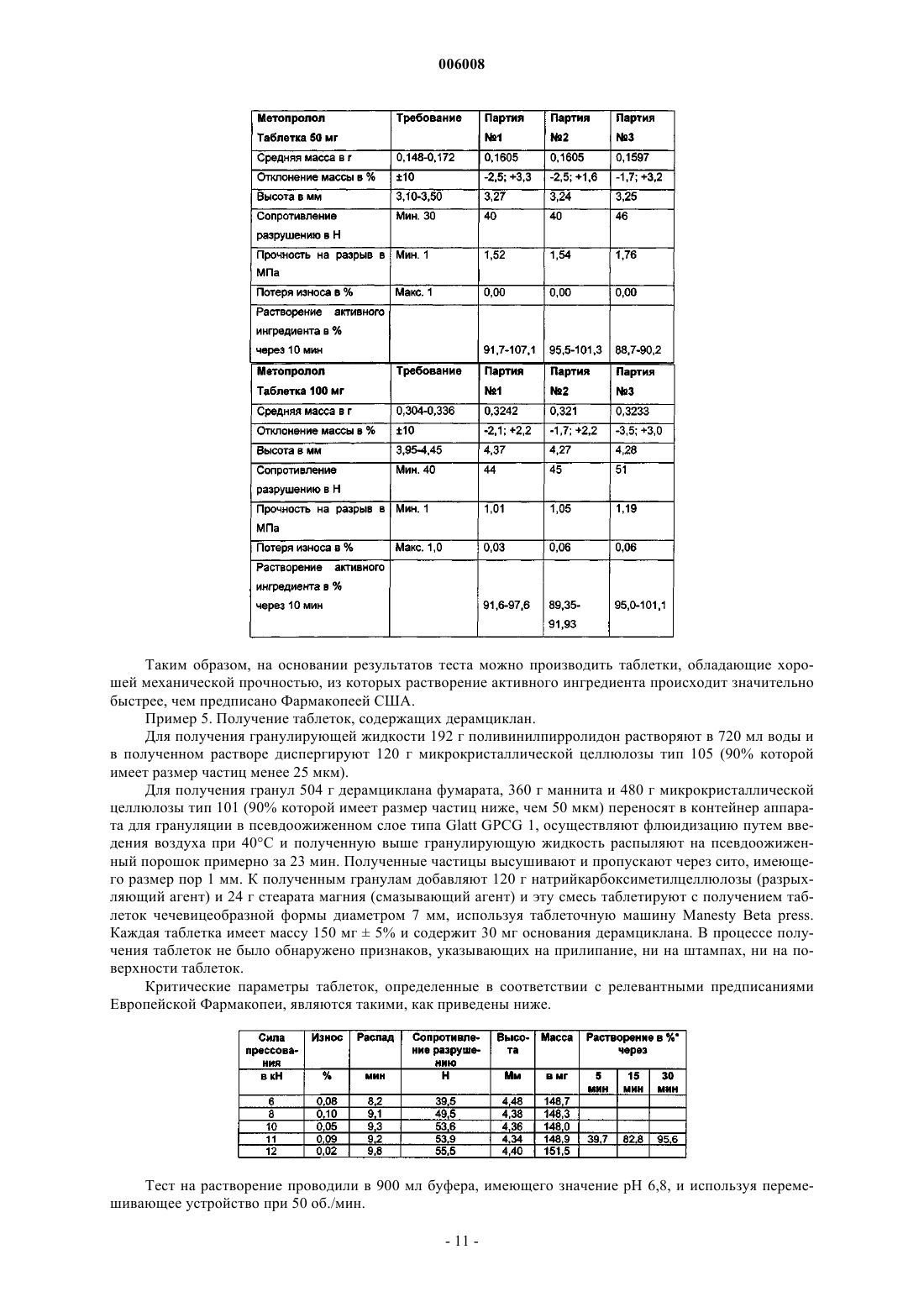

006008 Область изобретения Изобретение относится к способу получения таблеток, которые могут хорошо прессоваться и обладают хорошей механической прочностью, из фармацевтически активных ингредиентов, имеющих неблагоприятные свойства для таблетирования, включающему смешивание фармацевтически активного(ых) ингредиента(ов) с общепринятыми носителями, используемыми при таблетировании, предпочтительно связующим(и) агентом(ами), и/или наполняющим(ими) агентом(ами), и/или разрыхляющим(ими) агентом(ами), и/или сурфактантом(ами), гранулирование этой смеси в присутствии гранулирующей жидкости методом замешивания или распыления в псевдоожиженный слой и таблетирование полученных гранул с использованием дополнительных носителей, обычно применяемых при таблетировании, предпочтительно смазывающего(их) агента(ов), и/или разрыхляющего(их) агента(ов), и/или глиданта(ов). Предпосылки изобретения В терапевтическом применении фармацевтически активных ингредиентов наиболее часто применяемой лекарственной формой является таблетка (и таблетка с покрытием). Фармацевтические фирмы во всем мире производят огромное количество таблеток с учетом того, что производительность современной таблеточной машины составляет примерно 500000 штук в час. В то же время для этих таблеточных машин высокой разрешающей способности требуются гранулы, которые можно таблетировать без какихлибо проблем, поскольку большой ущерб может быть нанесен за счет получения недопрессованной продукции при незапланированной остановке машины или за счет образования огромного количества отходов, когда производятся таблетки неудовлетворительного качества. Следовательно, перед таблетированием активные ингредиенты следует переводить в гранулы, которые пригодны для таблетирования. Как правило, такие гранулы представляют собой частицы, имеющие размер 0,1-1,0 мм, и их получают во время различных так называемых подготовительных операций. Подробное описание этих операций можно найти в соответствующих учебниках [таких как Rcz, I. and Selmeczi, В.: Gygyszertechnolgia(Pharmaceutical Technology), Vol. 1-3, Medicina, Budapest, 1994]. Главным образом используют три вида подготовительных операций: технология, при которой смешивают порошки,технология сухой грануляции,технология влажной грануляции. В случае технологии, при которой смешивают порошки, активный ингредиент гомогенизируют с носителями, которые можно легко таблетировать. Данную технологию также называют прямым таблетированием. Недостатком этого способа является то, что он применим только к небольшой части активных ингредиентов, которые можно также прессовать без носителей или применять их в низкой дозе. В случае технологии сухой грануляции активный ингредиент гомогенизируют с носителями, которые можно легко таблетировать, полученную смесь прессуют (образуют брикеты или предварительно таблетируют), этот прессованный материал размалывают, пропускают через сито, смешивают с дополнительными носителями и таблетируют. Эта технология, опять же, применима только к небольшой части активных ингредиентов, обычно тех, которые чувствительны к сушке, поскольку свойства таблетирования активных ингредиентов невозможно соответствующим образом улучшить с помощью данного способа. В случае технологии влажной грануляции активный ингредиент или, если желательно, смесь активного ингредиента и носителей, используемых при таблетировании, увлажняют с так называемым гранулирующим агентом. В данном случае поверхность твердых частиц будет покрыта пленкой, которая образуется из веществ, растворенных в гранулирующем агенте, и эта пленка будет высыхать на поверхности на стадии высушивания, которая следует за увлажнением. Таким образом, при такой технологии поверхностные свойства частиц, состоящих из активного ингредиента и других твердых носителей, добавленных к активному ингредиенту перед грануляцией, могут значительно и благоприятно измениться с точки зрения таблетирования. В последнее время в большинстве случаев технологию влажной грануляции используют в качестве подготовительного процесса для таблетирования. В процессе влажной грануляции из активного(ых) ингредиента(ов) или, если желательно, из смеси активного(ых) ингредиента(ов) и носителей, которые имеют исходный размер частиц, главным образом,меньше чем 0,1 мм, получают гранулы, из которых 70 мас.% имеют размер частиц 0,1-1,0 мм. Хотя технологию влажной грануляции можно осуществлять на различном оборудовании, в последнее время исключительно используют технологию грануляции во вращающемся потоке или грануляции распыления в псевдоожиженный слой. Аппарат грануляции во вращающемся потоке содержит миксер, управляемый двумя отдельными моторами. Главный миксер приводит материал, который следует гранулировать, во вращательное движение, что соответствует названию аппарата, замешивает и агрегирует твердые порошки с гранулирующей жидкостью, добавленной в этот аппарат. Так называемая режущая головка, которая вращается с высокой скоростью, перемалывает агрегаты, образованные во время замешивания. Полученные в результате влажные гранулы можно высушивать в отдельной сушилке или в самом гранулирующем аппарате. В случае технологии грануляции путем распыления в псевдоожиженный слой частицы, которые следует гранулировать, находятся в жидком состоянии в колонке для флюидизации потоком воздуха, и-1 006008 гранулирующую жидкость распыляют на эти частицы. Увлажненные частицы агрегируют, причем гранулы можно высушить в аппарате, когда дополнительное количество гранулирующего раствора больше не распыляют. Перед грануляцией к активному ингредиенту добавляют различные носители для получения желаемых свойств таблетки. Исходя из функции, которая влияет на свойства таблетки, эти носители можно классифицировать следующим образом: наполняющие или разбавляющие агенты,связующие агенты,разрыхляющие агенты, которые способствуют растворению активного ингредиента. Наполняющие или разбавляющие агенты используют в случае получения таблеток низкой дозы,каждая из которых содержит менее чем 100 мг активного ингредиента, для увеличения массы таблетки, а в иных случаях и для улучшения свойств таблетирования активного ингредиента. Чаще всего используют следующие наполняющие или разбавляющие агенты: моногидрат лактозы, маннит, целлюлозу, микрокристаллическую целлюлозу, гидрофосфат кальция (безводный или дигидрат). Связующие агенты используют, с одной стороны, для образования связи между мелкими частицами активных ингредиентов и носителей при получении гранул и, с другой стороны, для улучшения механической прочности готовых таблеток. Связующие агенты, используемые при влажной грануляции, следует растворять в гранулирующей жидкости. Как правило, связующие агенты представляют собой натуральные или искусственные высокомолекулярные вещества, например, желатин, мальтодекстрин, гуммиарабик, поливинилпирролидон, сложные и простые эфиры целлюлозы (метилцеллюлоза, этилцеллюлоза, гидроксипропилметилцеллюлоза), сополимеры акрилата, поли(винилацетат), поли(винилбутират) и т.д. Однако связь между частицами может быть также образована с растворами низкомолекулярных агентов (таких как лактоза, маннит, сахароза, глюкоза) или даже с активными ингредиентами, растворенными в гранулирующей жидкости. В этом случае связь между первичными частицами гранул образует активный ингредиент или носитель, кристаллизующийся среди этих частиц. Разрыхляющие агенты и вспомогательные агенты, которые способствуют растворению активного ингредиента, соответственно, представляют собой гидрофильные агенты, которые набухают в водной среде, обеспечивая, таким образом, разложение таблеток до гранул и разложение гранул до первичных частиц в водной среде. С другой стороны, данный класс носителей включает сурфактанты, которые способствуют увлажнению таблеток и гранул, и повышают растворимость активного ингредиента. Наиболее важными разрыхляющими агентами являются следующие: различные крахмалы (кукурузный, картофельный, пшеничный), натриевая или кальциевая соль карбоксиметилкрахмала, натриевая или кальциевая соль карбоксиметилцеллюлозы, гидроксипропилцеллюлоза, поли(винилпирролидон) и т.д. Следует отметить, что крахмал и простые эфиры целлюлозы, используемые в качестве разрыхляющих агентов,содержат низкое количество функциональных групп по сравнению с используемыми в качестве связующего агента, следовательно, крахмал и простые эфиры целлюлозы, подходящие в качестве разрыхляющего агента, только набухают в воде, тогда как, используемые в качестве связующего агента, они образуют коллоидный раствор в воде. На практике раствор связующего(их) агента(ов), низкомолекулярного(ых) носителя(ей) или активного(ых) ингредиента(ов) используют в качестве гранулирующей жидкости, однако, можно также использовать растворитель или смесь растворителей, которые растворяют часть компонентов или все компоненты порошкообразной смеси, которую следует гранулировать. В дополнение к упомянутым выше носителям, обычно при использовании технологии, при которой смешивают порошки, также смешивают глиданты и смазывающие агенты (агенты, препятствующие трению, и антиадгезивные агенты) с гранулами, полученными, как описано выше, для улучшения таблетирования. Глиданты способствуют более равномерному заполнению гранулами матрицы таблеточной машины, уменьшая, таким образом, отклонения массы таблеток. Агенты, препятствующие трению, уменьшают трение между веществом, которое следует таблетировать, или готовой таблеткой и стенкой матрицы, тогда как антиадгезивные агенты устраняют слипание между таблеточными штампами и поверхностью таблеток и обеспечивают блестящую поверхность таблеток. Чаще всего коллоидный кремнезем и тальк используют в качестве глиданта, стеарат магния, стеариновую кислоту и гидрогенизированные пищевые жиры используют в качестве агента, препятствующего трению, а стеарат магния и тальк используют в качестве антиадгезивного агента. При разработке таблеточной технологии фармацевтически активного агента степень очистки и количество вышеуказанных носителей и технологию грануляции следует выбирать таким образом, чтобы получить таблетки, которые удовлетворяют требованиям качества. Качество таблеток определяется, по существу, требованиями фармакопеи. Хотя эти требования еще не полностью унифицированы, однако, прежде всего в качестве стандарта для международной фармацевтической промышленности рассматривают Европейскую Фармакопею (Ph. Eur.) и Фармакопею США(USP). В настоящее время наиболее строгими требованиями, относящимися к параметрам таблетки, которые являются критическими с точки зрения таблетирования, являются следующие: В отношении прочности таблетки значение 1 МПа рекомендуется в литературе для прочности на разрыв.(Прочность на разрыв представляет собой отношение приложенной силы разрыва к площади поверхности разрыва). Однако в случае нескольких активных ингредиентов крайне трудно добиться значений, рекомендованных для критических параметров таблетки, в связи с неблагоприятными свойствами таблетирования активных ингредиентов. Приведенные ниже свойства активных ингредиентов неблагоприятно влияют на производство таблеток: сильная адгезия,слабая когезия,слабая растворимость в воде. В случае веществ с сильной адгезией во время прессования возникают относительно большие силы трения, что может вызвать повреждение таблетки, когда ее вынимают из штампа, таблетки частично прилипают к поверхности штампа, следовательно, получается неровная поверхность таблетки. В принципе, последнюю проблему можно устранить путем добавления большого количества агента, препятствующего трению, однако, большие количества агентов, препятствующих трению, будут уменьшать прочность таблетки, продлевать распад таблеток в водной среде (благодаря гидрофобному характеру агентов, препятствующих трению) и замедлять растворение активного ингредиента, следовательно, полученные таблетки не будут соответствовать требованиям качества. В случае веществ, обладающих слабой когезией, необходимой прочности таблетки невозможно достичь путем прессования. В принципе, эту проблему можно устранить путем добавления большого количества связующего агента, однако, большие количества связующих агентов будут неприемлемо продлевать распад таблеток в водной среде и замедлять растворение активного ингредиента, следовательно,опять же, полученные таблетки не будут соответствовать требованиям качества. Если активный ингредиент обладает слабой растворимостью в воде, его сильная адгезия или слабая когезия создают еще более серьезные проблемы, поскольку использование больших количеств как агентов, препятствующих трению, так и связующих агентов делает невозможным достижение быстрого растворения активного ингредиента.-3 006008 В связи с вышеуказанными трудностями разработано несколько патентованных способов получения таблеток из некоторых активных ингредиентов, обладающих неблагоприятными свойствами таблетирования. В UK-P1445983 описано получение таблеток аллопуринола. Для уменьшения размеров таблеток,содержащих 55-79 мас.% активного ингредиента, используют 15-35 мас.% инертного наполняющего агента (такого как маннит, двузамещенный фосфат кальция, микрокристаллическая целлюлоза или предпочтительно лактоза), 5-15 мас.% разрыхляющего агента (такого как альгиновая кислота, крахмал гликолят натрия, гуаровая смола, кальцийкарбоксиметилцеллюлоза или предпочтительно крахмал) и 1-10 мас.% гранулирующего агента (такого как крахмальная паста, желатин, метилцеллюлоза или предпочтительно поли(винилпирролидон. В DE-P342774 описано получение таблеток, содержащих 80-90 мас.% аллопуринола. Эти таблетки содержат в дополнение к активному ингредиенту 5-8 мас.% микрокристаллической целлюлозы,3,5-7 мас.% разрыхляющего агента на основе крахмала, дополнительный связующий агент (такой как поли(винилпирролидон и глидант (такой как коллоидный кремнезем). Согласно обоим документам, упомянутым выше, активный ингредиент гранулируют следующим образом: активный ингредиент, наполняющий агент и разрыхляющий агент смешивают в порошкообразной форме, полученную смесь гранулируют, используя водный раствор связующего агента (поливинилпирролидон) и после высушивания и просеивания добавляют глиданты, а затем таблетируют. В HU-P191384 описано получение быстрорастворимых таблеток, содержащих по меньшей мере 80 мас.% альфа-метилдофа. В этом способе используют 5-15 мас.% микрокристаллической целлюлозы в качестве наполняющего агента, 1-3 мас.% натрийкарбоксиметилцеллюлозы в качестве разрыхляющего агента и, кроме того, смесь 0,5-5 мас.% поливинилбутираля и 0,5-5 мас.% сополимера акрилата в качестве связующего агента. Согласно US-P5281421 для получения быстрорастворимых таблеток, содержащих гемфиброзил,используют 1-4 мас.% поверхностно-активного агента, имеющего значения ГЛБ (гидрофильный липофильный баланс) 10-50. Для получения быстрорастворимых таблеток, содержащих гемфиброзил, в HU-P 212428 описано использование 0,05-5 мас.% диотилана [бис(2-этилгексил)натрийсульфосукцинат] в качестве поверхностно-активного агента. Согласно HU-P196710 быстрорастворимые таблетки или капсулы ципрофлоксацина могут быть получены путем использования сухого связующего агента на основе микрокристаллической целлюлозы,разрыхляющего агента на основе крахмала, глиданта, дополнительного разрыхляющего агента на основе производного целлюлозы и/или поливинилпирролидон и смазывающего агента. В примерах, использованных для сравнения в описании, быстрое растворение ципрофлоксацина обеспечено присутствием разрыхляющих агентов, кукурузного крахмала и поливинилпирролидона. Согласно последним четырем документам технологию грануляции осуществляли путем гранулирования порошкообразной смеси активного ингредиента, связующего(их) агента(ов) и, возможно, разрыхляющего(их) агента(ов) с раствором связующего агента (HU-P191384, US-P5281421, HU-P196710) или только с гранулирующим растворителем (HU-P196710). Таким образом, вплоть до настоящего времени в способах улучшения таблетирования фармацевтически активных ингредиентов рекомендовано использование все более эффективных связующих агентов и увеличение количества связующих агентов и агентов, препятствующих трению, соответственно. В то же время эти стадии оказывают неблагоприятное влияние на разрыхление таблеток и скорость растворения активного ингредиента, соответственно. Чтобы нейтрализовать это влияние, предложено использование поверхностно-активных агентов. Однако они также могут быть вредны, поскольку могут способствовать всасыванию токсичных агентов, которые, возможно, присутствуют в желудочно-кишечной системе. Поэтому с точки зрения производства фармацевтических таблеток высокопредпочтительным будет способ, который даст возможность использовать настолько меньшее количество связующих агентов (совершенно необходимых для механической прочности таблеток) и агентов, препятствующих трению (существенных для прессования), насколько возможно, и одновременно улучшить распад таблеток и скорость растворения активного ингредиента. При изучении технологии таблетирования различных фармацевтически активных ингредиентов обнаружили, что даже из активных ингредиентов, обладающих неблагоприятными свойствами таблетирования, можно производить таблетки, обладающие хорошей механической прочностью, и использовать только небольшое количество высокомолекулярных связующих агентов и гидрофобных агентов, препятствующих трению, получая, таким образом, быстро распадающиеся таблетки, из которых активный ингредиент легко растворяется, когда грануляцию осуществляют с гранулирующей жидкостью, которая представляет собой суспензию 5-30% микрокристаллической целлюлозы, 90% которой имеет размер частиц менее 50 мкм (это количество микрокристаллической целлюлозы относится к конечной массе таблетки). В производстве таблеток примерно с 1970 г. используют несколько типов микрокристаллической целлюлозы, в основном в качестве наполняющего агента. Во-первых, их использовали, прежде всего, в-4 006008 случае технологий прессования, однако, в настоящее время их также широко используют в процессах влажной грануляции. Для различных целей имеются в продаже различные типы микрокристаллической целлюлозы, которые отличаются друг от друга по размеру частиц, плотности и содержанию влаги [Wade,A. and Weller, P.J.: Handbook of Pharmaceutical Excipients, The Pharmaceutical Press, London, 1994]. Различные типы микрокристаллической целлюлозы различают по кодовым номерам. На основании этих кодовых номеров характеристические физические параметры каждого типа и область применения,рекомендуемая производителями, представлены в приведенной ниже таблице. Согласно уровню техники различные типы микрокристаллической целлюлозы, описанные выше,используют путем смешивания микрокристаллической целлюлозы с активным ингредиентом и, если желательно, с другими носителями в порошкообразной форме и, в случае прямого таблетирования, эту порошкообразную смесь таблетируют. Если скользящие и/или прессующие свойства этой порошкообразной смеси недостаточны, осуществляют влажную грануляцию. При последней операции порошкообразную смесь гранулируют с раствором связующего агента и/или с подходящим растворителем, полученные гранулы высушивают, просеивают, смешивают с глидантом и таблетируют. Таким образом, возможное применение микрокристаллической целлюлозы в водных или водноспиртовых суспензиях для улучшения технологий таблетирования активных ингредиентов, обладающих неблагоприятными свойствами таблетирования, неизвестно из уровня техники. Сущность изобретения Изобретение относится к способу получения таблеток, которые могут хорошо прессоваться и обладают хорошей механической прочностью, из фармацевтически активных ингредиентов, имеющих неблагоприятные свойства для таблетирования, включающему смешивание фармацевтически активного(ых) ингредиента(ов) с общепринятыми носителями, используемыми при таблетировании, предпочтительно связующим(и) агентом(ами), и/или наполняющим(ими) агентом(ами), и/или разрыхляющим(ими) агентом(ами), и/или сурфактантом(ами), гранулирование этой смеси в присутствии гранулирующей жидкости методом замешивания или распыления в псевдоожиженный слой, и таблетирование полученных гра-5 006008 нул с использованием дополнительных носителей, обычно применяемых при таблетировании, предпочтительно смазывающего(их) агента(ов), и/или разрыхляющего(их) агента(ов), и/или глиданта(ов), в котором гранулирующая жидкость представляет собой суспензию 5-30% микрокристаллической целлюлозы,90% которой имеет размер частиц менее 50 мкм, причем количество микрокристаллической целлюлозы относится к конечной массе таблетки, в воде и/или этаноле и/или изопропаноле, и указанная суспензия также может содержать часть ингредиентов гранул в растворенной форме. Описание предпочтительных воплощений При получении гранул применяют общепринятые носители, которые используют при таблетировании. Предпочтительно такие носители включают один или более чем один связующий агент (его суммарное количество, как правило, составляет 1-10% конечной массы таблетки) и, возможно, один или более чем один сурфактант (если его используют, его суммарное количество, как правило, не выше чем 5% конечной массы таблетки). Для таблетирования готовых гранул, как правило, применяют дополнительные носители, обычно используемые при таблетировании. Такие носители включают предпочтительно один или более чем один смазывающий агент (его суммарное количество, как правило, составляет 0,1-5% конечной массы таблетки), возможно, один или более чем один разрыхляющий агент (если его используют, его суммарное количество, как правило, не выше, чем 20% конечной массы таблетки) и, возможно, один или более чем один глидант (если его используют, его суммарное количество, как правило, не выше, чем 3% конечной массы таблетки). В способе по изобретению содержание микрокристаллической целлюлозы конечной таблетки полностью или частично суспендируют в гранулирующей жидкости, и эту суспензию используют для грануляции. Гранулирующая жидкость может представлять собой воду, этанол, изопропанол или любые их смеси, либо раствор связующих агентов или любого(ых) другого(их) вещества(в), которые присутствуют в готовой таблетке, в воде, этаноле, изопропаноле или любых их смесях. Для получения суспензии используют только микрокристаллические целлюлозы, имеющие малый размер частиц, так, чтобы 90% целлюлозных частиц были менее 50 мкм (такие как типы 20, 105, 101, 103), предпочтительно, чтобы 90% целлюлозных частиц были менее чем 25 мкм (такие как типы 20, 105), поскольку микрокристаллические целлюлозы из частиц большего размера или более высокой плотности непригодны для суспендирования. При получении суспензии микрокристаллической целлюлозы связующие агенты, которые нужно растворять в растворителе или в смеси растворителей, включают связующие агенты, обычно используемые при получении таблеток, или наполняющие агенты. Например, можно растворять гидрофильные полимеры, такие как поливинилпирролидон или сополимер винилпирролидона и винилацетата, поливиниловый спирт, полиэтиленгликоль, эфиры целлюлозы, такие как этилцеллюлоза, гидроксиэтилцеллюлоза, гидроксипропилметилцеллюлоза, натрийкарбоксиметилцеллюлоза, гидролизаты крахмала, такие как мальтодекстрин, белковые гидролизаты, такие как желатин, и т.д. Из наполняющих агентов можно растворять прежде всего сахара и сахарные спирты, такие как лактоза, глюкоза, сахароза, маннит, сорбит и т.д. Таким образом, согласно способу по изобретению содержание микрокристаллической целлюлозы готовой таблетки, которую нужно получить, полностью или частично суспендируют в воде и/или в этаноле и/или в изопропаноле. В полученной таким образом гранулирующей жидкости можно также растворять часть компонентов гранул, как правило, максимум 30 мас.%. Эти компоненты растворяют либо по одному в любом порядке последовательности, либо одновременно. Можно также растворять активный ингредиент или его часть в гранулирующей жидкости. Состав гранулирующей суспензии подходящим образом регулируют, чтобы получить жидкость, которую еще можно наливать в случае грануляции во вращательном потоке или удовлетворительно распылять в случае грануляции распылением в псевдоожиженный слой и, подобно гранулирующим растворителям. Что касается концентрации связующих агентов, специалисты по производству таблеток имеют соответствующий опыт. Количество микрокристаллической целлюлозы составляет 5-30% суммарной массы гранулирующей жидкости. Использование гранулирующей жидкости по изобретению, сам процесс грануляции и получение таблеток из гранул осуществляют способом, который сам по себе известен. Способ по изобретению, то есть новое применение микрокристаллической целлюлозы согласно изобретению, представляет собой значительный прогресс в области технологий грануляции, поскольку частицы микрокристаллической целлюлозы, нанесенные на поверхность частиц веществ, которые нужно гранулировать из суспензии, образуют на ней слой, улучшая, таким образом, свойства прессования и смазки (трения) этих частиц. Следовательно, количество связующих агентов и глидантов в составе можно уменьшить и получить как подходящую прочность таблетки, так и быстрое растворение активного ингредиента. Таким образом, способ по изобретению прежде всего применим для активных ингредиентов, которые прилипают при таблетировании, или скорость растворения которых значительно уменьшается при использовании полимерных связующих агентов. Первая группа включает активные ингредиенты, подобные тартрату метопролола [1-[4-(2-метоксиметил)фенокси]-3-[(1-метилэтил)амино]-2-пропанола тартра-6 006008 ту] и фумарату бенциклана [N,N-диметил-3-[1-(фенилметил)циклогептилокси]-1-пропанамина фумарату]. При получении таблеток из гранул, полученных общепринятым способом грануляции, регулярно сталкиваются как с проблемами прилипания на поверхности таблетки, так и с проблемами вытягивания на боковой стороне таблетки. Вторая группа включает, например, гидрохлортиазид [6-хлор-3,4 дигидро-2 Н-1,2,4-бензотиадиазин-7-сульфонамида-1,1-диоксид], ранитидин [N-2-[5-(диметиламинометил)-2-фуранилметилтиоэтил]-N'-метил-2-нитро-1,1-этендиамин], парацетамол [парагидроксиацетанилид], дерамциклан [N,N-диметил-2-[(1R,2S,4R)-2-фенил-2-борнилокси]этиламин] и т.д. В случае использования связующих агентов в количестве, которое необходимо для получения требуемой прочности таблетки, растворение приведенных выше активных ингредиентов происходит очень медленно. Далее изобретение поясняется приведенными ниже примерами. Пример 1. Получение таблеток, содержащих дерамциклан. Для получения гранулирующей жидкости 45 г гидроксипропилметилцеллюлозы растворяют в 900 мл воды и в полученном растворе диспергируют 48 г микрокристаллической целлюлозы тип 105 (90% которой имеет размер частиц ниже чем 25 мкм). Для получения гранул 126 г дерамциклана фумарата, 180 г маннита и 300 г микрокристаллической целлюлозы тип 101 (90% которой имеет размер частиц ниже чем 50 мкм) переносят в контейнер аппарата для флюидизации типа Glatt GPCG 1, осуществляют псевдоожижение путем введения воздуха при 40 С и полученную выше гранулирующую жидкость распыляют на псевдоожиженный порошок примерно в течении 20 мин. Полученные частицы высушивают и пропускают через сито, имеющего размер пор 1 мм. К полученным гранулам добавляют 54 г натрийкарбоксиметилцеллюлозы (разрыхляющий агент), 18 г талька (смазывающий агент) и 9 г стеарата магния (смазывающий агент) и эту смесь таблетируют с получением таблеток чечевицеобразной формы диаметром 9 мм. Каждая таблетка имеет массу 260 мг. В процессе таблетирования не было обнаружено признаков, указывающих на прилипание, ни на штампах,ни на поверхности таблеток. Критические параметры таблеток, определенные в соответствии с требованиями Европейской Фармакопеи, являются такими, как приведены ниже. Значение прочности на разрыв: 2,61 МПа.Скорость растворения не предписана Европейской Фармакопеей. Принимая во внимание приведенные требования, качество полученных таблеток дерамциклана весьма удовлетворительно. Пример сравнения. Для сравнения таблетки дерамциклана получили путем использования гранулирующей жидкости,которая совсем не содержала микрокристаллическую целлюлозу, тогда как количество микрокристаллической целлюлозы в порошкообразной смеси соответственно увеличивали. При таблетировании поверхность нижнего прессовального штампа становилась тусклой, что указывало на прилипание тонкого слоя,следовательно, на липкость композиции. Критические параметры таблеток, определенные в соответствии с требованиями Европейской Фармакопеи, являются такими, как приведены ниже. Значение прочности на разрыв: 1,96 МПа.Скорость растворения не предписана Европейской Фармакопеей.-7 006008 Что касается физических параметров полученных таблеток, сопротивление разрушению и время разрыхления являются более низкими и, соответственно, скорость растворения несколько выше, чем для таблеток, полученных в примере 1. Однако внешний вид этих таблеток непригоден из-за прилипания к штампам. Пример 2. Получение таблеток, содержащих гидрохлортиазид. 1,5 кг лактозы растворяют в 6000 мл воды, нагретой до 60-70 С, и в полученном растворе суспендируют 1,5 кг микрокристаллической целлюлозы тип 105. Во время использования температуру суспензии поддерживают при 60-70 С. 7,5 кг гидрохлортиазида подвергают псевдоожижению в аппарате для флюидизации типа AeromaticSTE 15, используя поток воздуха при 605 С, и полученную выше гранулирующую жидкость распыляют на активный ингредиент со скоростью 200 мл/мин и под давлением распыления 1,5 бар. Затем гранулы высушивают до тех пор, пока содержание влаги становится не более 1 мас.%, и пропускают через сито,имеющее размер пор 1 мм. Полученные гранулы можно разбавлять носителями, общепринятыми для прямого таблетирования,и/или с активными ингредиентами, обладающими эффектом снижения кровяного давления, или с их гранулами, затем прессовать с получением таблеток, содержащих один или более активный ингредиент. Для получения комбинированной композиции, где каждая таблетка содержит 15 мг гидрохлортиазида и 50 мг каптоприла [(S)-1-(3-меркапто-2-метил-1-оксопропил)-L-пролина], 1,05 кг указанных выше гранул, дополнительно 2,50 кг каптоприла, 4,85 кг моногидрата лактозы, высушенного распылением,4,85 кг микрокристаллической целлюлозы тип 102, 1,50 кг кукурузного крахмала, 0,15 кг стеарина и 0,05 кг стеарата магния переносят в гравитационный смеситель емкостью 50 л, гомогенизируют в течение 25 мин, затем прессуют в таблетки 300 мг с помощью роторной таблеточной машины Manesty Betapress,используя прессовальные штампы с плоскими фланцами диаметром 10 мм. Каждая полученная таблетка содержит 15 мг гидрохлортиазида и 50 мг каптоприла. Для получения комбинированной композиции, где каждая таблетка содержит 25 мг гидрохлортиазида и 25 мг каптоприла, 1,750 кг указанных выше гранул, дополнительно 1,250 кг каптоприла, 2,425 кг моногидрата лактозы, высушенного распылением, 2,425 кг микрокристаллической целлюлозы тип 102,0,750 кг кукурузного крахмала, 0,075 кг стеарина и 0,025 кг стеарата магния переносят в гравитационный смеситель емкостью 30 л, гомогенизируют в течение 25 мин, затем прессуют в таблетки 174 мг с помощью роторной таблеточной машины Manesty Betapress, используя прессовальные штампы с плоскими фланцами диаметром 8 мм или чечевицеобразные и гравированные или разделенные штампы. Каждая полученная таблетка содержит 25 мг гидрохлортиазида и 25 мг каптоприла. Из каждой из приведенных выше таблеточных композиций было произведено 3 дополнительных партии, критические параметры полученных таблеток были такими, как приведены ниже. Параметры таблеток определяли согласно требованиям Фармакопеи США. Требования Фармакопеи США для растворения: растворение активных ингредиентов при использовании 6 таблеток для определения Каптоприл через 20 мин не менее 85% Гидрохлортиазид через 20 мин не менее 65% Таким образом, согласно результатам теста могут быть получены таблетки, обладающие хорошей механической прочностью. Из этих полученных таблеток активные ингредиенты могут растворяться значительно быстрее, чем предписано Фармакопеей США. Пример 3. Получение таблеток, содержащих ранитидин. 1,05 кг микрокристаллической целлюлозы тип 105 суспендируют в смеси 7000 мл 95% об./об. этанола и 1000 мл воды. Вещества, которые нужно гранулировать (11,76 кг ранитидина гидрохлорида и 3,08 кг микрокристаллической целлюлозы тип 105), гомогенизируют в аппарате для грануляции во вращательном потоке Diosna емкостью 100 л в течение примерно 3 мин. Полученную выше гранулирующую суспензию добавляют примерно в течение 5 мин при постоянном перемешивании и операцию грануляции проводят в течение следующих 12 мин. Влажные частицы высушивают в аппарате для грануляции в псевдоожиженном слое Aeromatic STE 15, сухие гранулы повторно гранулируют путем пропускания их через сито, имеющее размер пор 0,8 мм, и полученные гранулы гомогенизируют с 3,50 кг микрокристаллической целлюлозы тип 102, 1,05 кг натрийкарбоксиметилцеллюлозы и смеси 0,14 кг стеарата магния и 0,07 кг кремнезема в гравитационном смесителе емкостью 100 л. Из этой гомогенизированной смеси таблетки 295 мг чечевицеобразной формы диаметром 10 мм получают, используя роторную таблеточную машину Manesty Betapress, или яйцевидные таблетки 590 мг 17,5 мм длиной и 7,5 мм шириной получают с помощью таблеточной машины Kilian RTS21. Эти полученные таблетки содержат 150 мг и 300 мг ранитидина соответственно. Критические параметры полученных таблеток были такими, как приведены ниже. Параметры таблеток определяли согласно требованиям Фармакопеи США. Требования Фармакопеи США для растворения: растворение активного ингредиента при использовании 6 таблеток для определения: за 45 мин не менее чем 85%.-9 006008 Таблетки были покрыты пленкой на основе 12 мг и 24 мг водорастворимой гидроксипропилметилцеллюлозы соответственно, затем скорость растворения определяли в соответствии с предписаниями Таким образом, на основании данных теста можно производить таблетки, обладающие хорошей механической прочностью, из которых растворение активного ингредиента происходит значительно быстрее, чем предписано Фармакопеей США. Пример 4. Получение таблеток, содержащих метопролол. 3,2 кг поли(винилпирролидона) растворяют в смеси 17 л воды и 17 л 95% об./об. этанола, и в полученном растворе суспендируют 4,8 кг микрокристаллической целлюлозы тип 105. Вещества, которые нужно гранулировать (40,0 кг метопролола тартрата, 61,60 кг микрокристаллической целлюлозы тип 105,12,0 кг натрийкарбоксиметилкрахмала, 1,6 кг кремнезема), гомогенизируют в аппарате для грануляции во вращательном потоке Diosna емкостью 400 л в течение примерно 3 мин. Полученную выше гранулирующую суспензию добавляют примерно в течение 1-2 мин при постоянном перемешивании и операцию грануляции проводят в течение следующих 10 мин. Влажные частицы высушивают в аппарате для грануляции в псевдоожиженном слое типа Glatt WSG 120, сухие гранулы повторно гранулируют путем пропускания их через сито, имеющее размер пор 0,8 мм, и полученные гранулы гомогенизируют со смесью 3,2 кг стеарата магния и 1,6 кг кремнезема в гравитационном смесителе емкостью 450 л. Из этой гомогенизированной смеси можно прессовать таблетки 80, 160 и 320 мг на роторной таблеточной машине (например, Manesty Betapress, Kilian T300 А 100, Fette Perfecta 300 и т.д.), используя штампы с плоскими фланцами, либо чечевицеобразные и гравированные или разделенные штампы диаметром 6, 8 и 10 мм. Эти полученные выше таблетки содержат 25, 50 и 100 мг метопролола тартрата соответственно. Из каждой приведенной выше таблеточной композиции было произведено 3 дополнительные партии, и критические параметры полученных таблеток были такими, как приведены ниже. Параметры таблеток определяли согласно требованиям Фармакопеи США. Требования Фармакопеи США для растворения: растворение активного ингредиента при использовании 6 таблеток для определения: через 30 мин не менее 80%. Таким образом, на основании результатов теста можно производить таблетки, обладающие хорошей механической прочностью, из которых растворение активного ингредиента происходит значительно быстрее, чем предписано Фармакопеей США. Пример 5. Получение таблеток, содержащих дерамциклан. Для получения гранулирующей жидкости 192 г поливинилпирролидон растворяют в 720 мл воды и в полученном растворе диспергируют 120 г микрокристаллической целлюлозы тип 105 (90% которой имеет размер частиц менее 25 мкм). Для получения гранул 504 г дерамциклана фумарата, 360 г маннита и 480 г микрокристаллической целлюлозы тип 101 (90% которой имеет размер частиц ниже, чем 50 мкм) переносят в контейнер аппарата для грануляции в псевдоожиженном слое типа Glatt GPCG 1, осуществляют флюидизацию путем введения воздуха при 40 С и полученную выше гранулирующую жидкость распыляют на псевдоожиженный порошок примерно за 23 мин. Полученные частицы высушивают и пропускают через сито, имеющего размер пор 1 мм. К полученным гранулам добавляют 120 г натрийкарбоксиметилцеллюлозы (разрыхляющий агент) и 24 г стеарата магния (смазывающий агент) и эту смесь таблетируют с получением таблеток чечевицеобразной формы диаметром 7 мм, используя таблеточную машину Manesty Beta press. Каждая таблетка имеет массу 150 мг 5% и содержит 30 мг основания дерамциклана. В процессе получения таблеток не было обнаружено признаков, указывающих на прилипание, ни на штампах, ни на поверхности таблеток. Критические параметры таблеток, определенные в соответствии с релевантными предписаниями Европейской Фармакопеи, являются такими, как приведены ниже. Тест на растворение проводили в 900 мл буфера, имеющего значение рН 6,8, и используя перемешивающее устройство при 50 об./мин.- 11006008 Принимая во внимание приведенные требования, качество полученных таблеток дерамциклана весьма удовлетворительно. Пример 6. Получение таблеток, содержащих дерамциклан. Для получения гранулирующей жидкости 192 г поливинилпирролидона растворяют в 700 мл воды и в полученном растворе диспергируют 120 г микрокристаллической целлюлозы тип 105 (90% которой имеет размер частиц ниже чем 25 мкм). Для получения гранул 504 г дерамциклана фумарата, 360 г маннита и 480 г микрокристаллической целлюлозы тип 101 (90% которой имеет размер частиц ниже чем 50 мкм) переносят в контейнер аппарата для грануляции в псевдоожиженном слое типа Glatt GPCG 1, производят флюидизацию путем введения воздуха при 40 С и полученную выше гранулирующую жидкость распыляют на псевдоожиженный порошок примерно за 20 мин. Полученные частицы высушивают и пропускают через сито, имеющего размер пор 1 мм. К полученным гранулам добавляют 120 г натрийкарбоксиметилцеллюлозы (разрыхляющий агент), 120 г микрокристаллической целлюлозы тип 102 (90% которой имеет размер частиц ниже чем 90 мкм) и 36 г стеарата магния и эту смесь таблетируют с получением таблеток чечевицеобразной формы диаметром 10 мм, используя таблеточную машину Manesty B3B. Каждая таблетка имеет массу 320 мг и содержит 60 мг основания дерамциклана. В процессе получения таблеток не было обнаружено признаков, указывающих на прилипание, ни на штампах, ни на поверхности таблеток. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения таблеток, которые могут хорошо прессоваться и обладают хорошей механической прочностью, из фармацевтически активных ингредиентов, имеющих неблагоприятные свойства для таблетирования, включающий смешивание фармацевтически активного(ых) ингредиента(ов) с общепринятыми носителями, используемыми при таблетировании, предпочтительно связующим(и) агентом(ами),и/или наполняющим(ими) агентом(ами), и/или разрыхляющим(ими) агентом(ами), и/или сурфактантом(ами), гранулирование этой смеси в присутствии гранулирующей жидкости методом замешивания или распыления в псевдоожиженный слой и таблетирование полученных гранул с использованием дополнительных носителей, обычно применяемых при таблетировании, в котором гранулирующая жидкость представляет собой суспензию 5-30% микрокристаллической целлюлозы, количество которой отнесено к конечной массе таблетки, 90% которой имеет размер частиц менее 50 мкм, в воде, и/или этаноле, и/или изопропаноле. 2. Способ по п.1, в котором указанная суспензия также содержит часть ингредиентов гранул в растворенной форме. 3. Способ по п.1 или 2, в котором 90% микрокристаллической целлюлозы, суспендированной в гранулирующей жидкости, имеет размер частиц менее 25 мкм. 4. Способ по любому из пп.1-3, в котором гранулирующая жидкость содержит в дополнение к микрокристаллической целлюлозе поливинилпирролидон, гидроксипропилметилцеллюлозу, гидроксипропилцеллюлозу, этилцеллюлозу и/или желатин в качестве связующего агента в растворенной форме. 5. Способ по любому из пп.1-3, в котором гранулирующая жидкость содержит в дополнение к микрокристаллической целлюлозе лактозу, маннит и/или глюкозу в качестве наполняющего агента в растворенной форме. 6. Способ по любому из пп.1-5, в котором активный ингредиент представляет собой дерамциклан или его фармацевтически приемлемую кислотную аддитивную соль. 7. Таблетки, полученные способом по любому из пп.1-6, имеющие значение сопротивления разрушению выше 90 Н и значение времени распада 5-9 мин.

МПК / Метки

МПК: A61K 9/16

Метки: таблеток, активных, веществ, получения, способ, фармацевтически

Код ссылки

<a href="https://eas.patents.su/13-6008-sposob-polucheniya-tabletok-iz-farmacevticheski-aktivnyh-veshhestv.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения таблеток из фармацевтически активных веществ</a>

Предыдущий патент: Способ гибридного автоматического запроса повторной передачи для передачи пакетированных данных

Следующий патент: Система и способ для прямого соединения телефонных вызовов на основании текстового запроса

Случайный патент: Концевой фитинг для трубчатых элементов и способ его применения