Способ и аппарат для электрохимической обработки рифленых изделий

Номер патента: 3729

Опубликовано: 28.08.2003

Авторы: Бранз Эдвард Чарльз, Чемберлейн Томас Ховард, Бранз Норберт Энтони

Формула / Реферат

1. Аппарат для электрохимической обработки необработанной внутренней поверхности, ограничивающей осевой канал полой заготовки, содержащий

средства опоры для заготовки,

электродное устройство, имеющее множество проходящих между противоположными в осевом направлении передним и задним концами устройства и расположенных по окружности вблизи друг от друга гребней рифления с расположенными между ними желобами,

средства для продвижения данного устройства в осевом направлении сквозь канал полой заготовки между проксимальным и дистальным концами данной заготовки,

средства для подведения электропитания к упомянутым заготовке и устройству с обеспечением выполнения ими функций соответственно анода и катода,

средства для пропускания жидкого электролита через упомянутый канал для окружения данного устройства и осуществления электрохимической обработки необработанного канала с формированием рифленого канала позади заднего конца устройства,

средства уплотнения устройства, расположенные возле заднего конца устройства для обеспечения уплотнения при введении его в заготовку, препятствующего протеканию электролита в обратном направлении, и для изоляции потока электролита в необработанном канале во время продвижения по нему устройства.

2. Аппарат по п.1, отличающийся тем, что средства уплотнения неподвижно прикреплены к устройству рядом с его задним концом и приспособлены для перемещения вместе с ним и комплементарны с рифленым каналом для уплотнения потока электролита через него.

3. Аппарат по п.2, отличающийся тем, что дополнительно содержит средства для пропускания текучей среды позади заднего конца устройства, при этом средства уплотнения приспособлены для отделения текучей среды от электролита у заднего конца инструмента.

4. Аппарат по п.3, отличающийся тем, что в качестве текучей среды использована смывающая текучая среда, приспособленная для смывания паразитного электролита из рифленого канала при продвижении устройства через необработанный канал во время электрохимической обработки.

5. Аппарат по п.4, отличающийся тем, что упомянутые средства для пропускания текучей среды приспособлены для направления текучей среды под давлением с обеспечением существенного сдвига давления электролита на противоположных сторонах уплотнительных средств.

6. Аппарат по п.3, отличающийся тем, что средства уплотнения содержат заднюю направляющую, неподвижно прикрепленную к заднему концу устройства и включающую в себя множество расположенных рядом по окружности направляющих гребней рифления с желобами между ними, причем направляющие гребни рифления больше чем гребни рифления устройства, для обеспечения упомянутого рифленого канала.

7. Аппарат по п.6, отличающийся тем, что средства уплотнения дополнительно содержат наружную направляющую, неподвижно соединенную с проксимальным концом заготовки и включающую в себя множество расположенных по окружности рядом друг с другом гребней внутреннего рифления с желобами между ними, выполненных комплементарными с гребнями рифления задней направляющей с обеспечением предотвращения протекания электролита и текучей среды между ними.

8. Аппарат по п.7, отличающийся тем, что

гребни рифления устройства задней направляющей выполнены по спирали окружности для обеспечения электрохимической обработки спиральных гребней рифления в заготовке,

гребни рифления наружной направляющей также выполнены по спирали для обеспечения самовращения по мере его осевого продвижения через упомянутую заготовку.

9. Аппарат по п.3, отличающийся тем, что устройство выполнено полым в передней части с возможностью прохождения через нее электролита.

10. Аппарат по п.9, отличающийся тем, что устройство дополнительно содержит рифленую заднюю направляющую, неподвижно прикрепленную к заднему концу устройства и имеющую размеры, обеспечивающие уплотнение рифленого канала во время электрохимической обработки, и рифленую переднюю направляющую, неподвижно прикрепленную к переднему концу устройства и имеющую размеры, обеспечивающие скользящий контакт с необработанным каналом, при этом передняя и задняя направляющие поддерживают устройство в осевом направлении между собой для его центрирования внутри заготовки для поддержания, по существу, одинакового зазора между гребнями устройства и внутренней поверхностью заготовки во время электрохимической обработки.

11. Аппарат по п.3, отличающийся тем, что средства продвижения инструмента содержат

приводную трубу, неподвижно соединенную с задним концом устройства у средств уплотнения,

приводную каретку, приспособленную для опоры приводной трубы, для обеспечения осевого поступательного перемещения трубы и прикрепленного к ней устройства через проксимальный конец заготовки,

причем средства для подведения электропитания электрически соединены с приводной трубой для выполнения функции катода устройством.

12. Аппарат по п.11, отличающийся тем, что каретка имеет конфигурацию, обеспечивающую вращение приводной трубы для вращения устройства при прохождении по каналу заготовки.

13. Аппарат по п.11, отличающийся тем, что средства для пропускания текучей среды содержат

входной коллектор, приспособленный для соединения с обеспечением уплотнения с проксимальным концом заготовки, причем изначально устройство расположено внутри этого коллектора, при этом приводная труба выходит из него наружу, и

емкость для текучей среды, предназначенную для хранения текучей среды и выполненную с возможностью гидравлического сообщения посредством текучей среды с данным коллектором для пропускания по нему текучей среды.

14. Аппарат по п.13, отличающийся тем, что в качестве текучей среды использована вода для смывания паразитного электролита из рифленого канала по мере прохождения устройства через необработанный канал во время электрохимической обработки.

15. Аппарат по п.14, отличающийся тем, что средства для пропускания текучей среды содержат

насос, соединенный с обеспечением сообщения посредством текучей среды с резервуаром и приводной трубой, приспособленный для перекачивания воды в коллектор,

клапан, соединенный с обеспечением сообщения посредством текучей среды между коллектором и резервуаром, для регулирования обратного давления в коллекторе, и

датчик уровня, установленный в резервуаре для измерения в нем уровня упомянутой воды, предназначенный для поддержания ее, по существу, на постоянном уровне.

16. Аппарат по п.13, отличающийся тем, что в качестве упомянутой текучей среды использован газ, предназначенный для направления через коллектор для перемещения находящегося в нем воздуха.

17. Аппарат по п.16, отличающийся тем, что приводная труба включает в себя проходящий в ней охлаждающий контур, приспособленный для циркуляции по нему холодильного реагента.

18. Аппарат по п.3, отличающийся тем, что упомянутые средства для пропускания электролита содержат

выходной коллектор, приспособленный для соединения с обеспечением уплотнения с дистальным концом заготовки с целью расположения устройства внутри этого коллектора после того, как это устройство пройдет сквозь упомянутую заготовку,

проточную трубу, неподвижно прикрепленную к переднему концу устройства и проходящую через коллектор, и

емкость для электролита, предназначенную для хранения электролита и выполненную с возможностью сообщения посредством текучей среды с выходным коллектором и проточной трубой для циркуляции электролита к устройству и от него.

19. Аппарат по п.18, отличающийся тем, что устройство выполнено полым в его переднем конце и соединено с обеспечением сообщения посредством текучей среды с проточной трубой, причем

в устройстве выполнено проходящее через него радиально-возвратное отверстие, расположенное в осевом направлении между уплотнительными средствами и гребнями рифления устройства,

проточная труба выполнена меньшей, чем канал заготовки, для пропускания электролита как снаружи, так и внутри проточной трубы.

20. Аппарат для электрохимической обработки необработанной внутренней поверхности, ограничивающхщ осевой канал полой заготовки, причем этот аппарат содержит

раму для опирания упомянутой заготовки,

электродное устройство, имеющее множество проходящих между противоположными в осевом направлении передним и задним концами устройства, расположенных по окружности вблизи друг от друга гребней рифления с расположенными между ними желобами,

заднюю направляющую, неподвижно соединенную с задним концом устройства и включающую в себя множество расположенных рядом по окружности гребней рифления с расположенными между ними желобами для обеспечения уплотнения с заготовкой для изоляции потока электролита в необработанном канале по мере продвижения устройства по нему,

приводную трубу, неподвижно соединенную с задним концом устройства позади задней направляющей,

приводную каретку, приспособленную в качестве опоры для приводной трубы для обеспечения осевого поступательного перемещения трубы и прикрепленного к ней устройства через проксимальный конец заготовки,

источник питания, электрически соединенный с электродным устройством с обеспечением формирования из него катода, при этом из заготовки сформирован анод, электрически соединенный с источником питания, и

средства для пропускания жидкого электролита через упомянутый канал для окружения данного устройства и осуществления электрохимической обработки необработанного канала с формированием рифленого канала позади заднего конца устройства, при этом задняя направляющая обеспечивает уплотнение с предотвращением утечки электролита за задний конец устройства.

21. Аппарат по п.20, отличающийся тем, что дополнительно содержит наружную направляющую, неподвижно соединенную с проксимальным концом заготовки и включающую в себя множество расположенных рядом по окружности гребней внутреннего рифления с желобами между ними, причем гребни внутреннего рифления выполнены комплементарными с гребнями рифления задней направляющей для предотвращения протекания электролита между ними.

22. Аппарат по п.21, отличающийся тем, что дополнительно содержит

входной коллектор, приспособленный для соединения с обеспечением уплотнения с проксимальным концом заготовки, причем изначально устройство расположено внутри этого коллектора, и

емкость для текучей среды, предназначенную для хранения текучей среды и выполненную с возможностью сообщения посредством текучей среды с входным коллектором для пропускания через него текучей среды.

23. Аппарат по п.22, отличающийся тем, что в качестве текучей среды использована вода для смывания паразитного электролита из рифленого канала по мере прохождения устройства через необработанный канал во время электрохимической обработки.

24. Аппарат по п.22, отличающийся тем, что средства для пропускания жидкого электролита содержат

выходной коллектор, приспособленный для соединения с обеспечением уплотнения с дистальным концом заготовки для расположения устройства внутри этого коллектора после того, как оно пройдет через заготовку,

проточную трубу, неподвижно прикрепленную к переднему концу устройства и проходящую сквозь коллектор, и

емкость для электролита, предназначенную для хранения электролита, выполненную с возможностью сообщения посредством текучей среды с выходным коллектором и проточной трубой для обеспечения циркуляции электролита к устройству и от него.

25. Аппарат по п.24, отличающийся тем, что

устройство выполнено полым в его переднем конце и соединено с обеспечением сообщения посредством текучей среды с проточной трубой, причем

в устройстве выполнено проходящее через инструмент радиально-возвратное отверстие, расположенное в осевом направлении между уплотнительными средствами и гребнями рифления устройства, а

проточная труба выполнена меньшей, чем канал заготовки, для пропускания электролита как снаружи, так и внутри проточной трубы.

26. Способ электрохимической обработки необработанной внутренней поверхности, ограничивающей осевой канал полой заготовки, при котором

создают опору для заготовки,

продвигают электродное устройство в осевом направлении через канал заготовки, причем используют электродное устройство, включающее в себя множество расположенных рядом по окружности гребней рифления с желобами между ними и расположенных между противоположными в осевом направлении передним и задним концами инструмента,

подают электропитание на заготовку и устройство с обеспечением выполнения ими функций соответственно анода и катода,

пропускают жидкий электролит через канал, окружающий устройство, с обеспечением проведения электрохимической обработки необработанного канала для формирования рифленого канала позади заднего конца инструмента и

уплотняют устройство около его заднего конца на входе в заготовку для создания уплотнения, препятствующего протеканию электролита в обратном направлении и предотвращающего протекание электролита в необработанном канале при продвижении устройства через канал.

27. Способ по п.26, отличающийся тем, что дополнительно уплотняют рифленый канал позади перемещающегося устройства для предотвращения протекания электролита в необработанном канале при продвижении устройства через канал.

28. Способ по п.27, отличающийся тем, что дополнительно пропускают текучую среду в пространстве позади заднего конца устройства и предотвращают протекание туда упомянутого электролита.

29. Способ по п.28, отличающийся тем, что дополнительно направляют текучую среду в рифленый канал для смывания паразитного электролита из него во время электрохимической обработки упомянутого необработанного канала.

30. Способ по п.28, отличающийся тем, что дополнительно направляют текучую среду под давлением в пространство позади электродного устройства для существенного сдвига давления электролита перед ним.

Текст

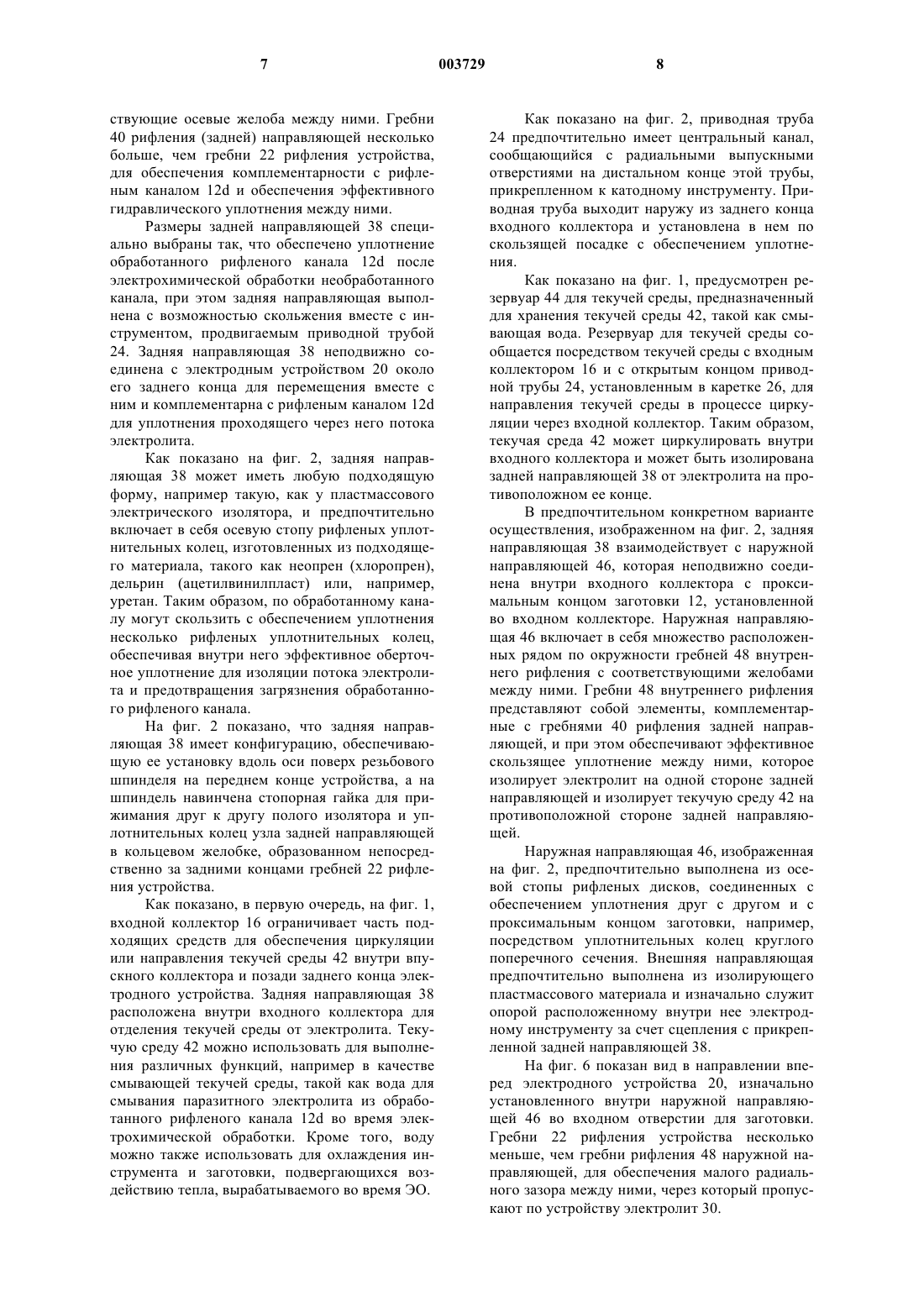

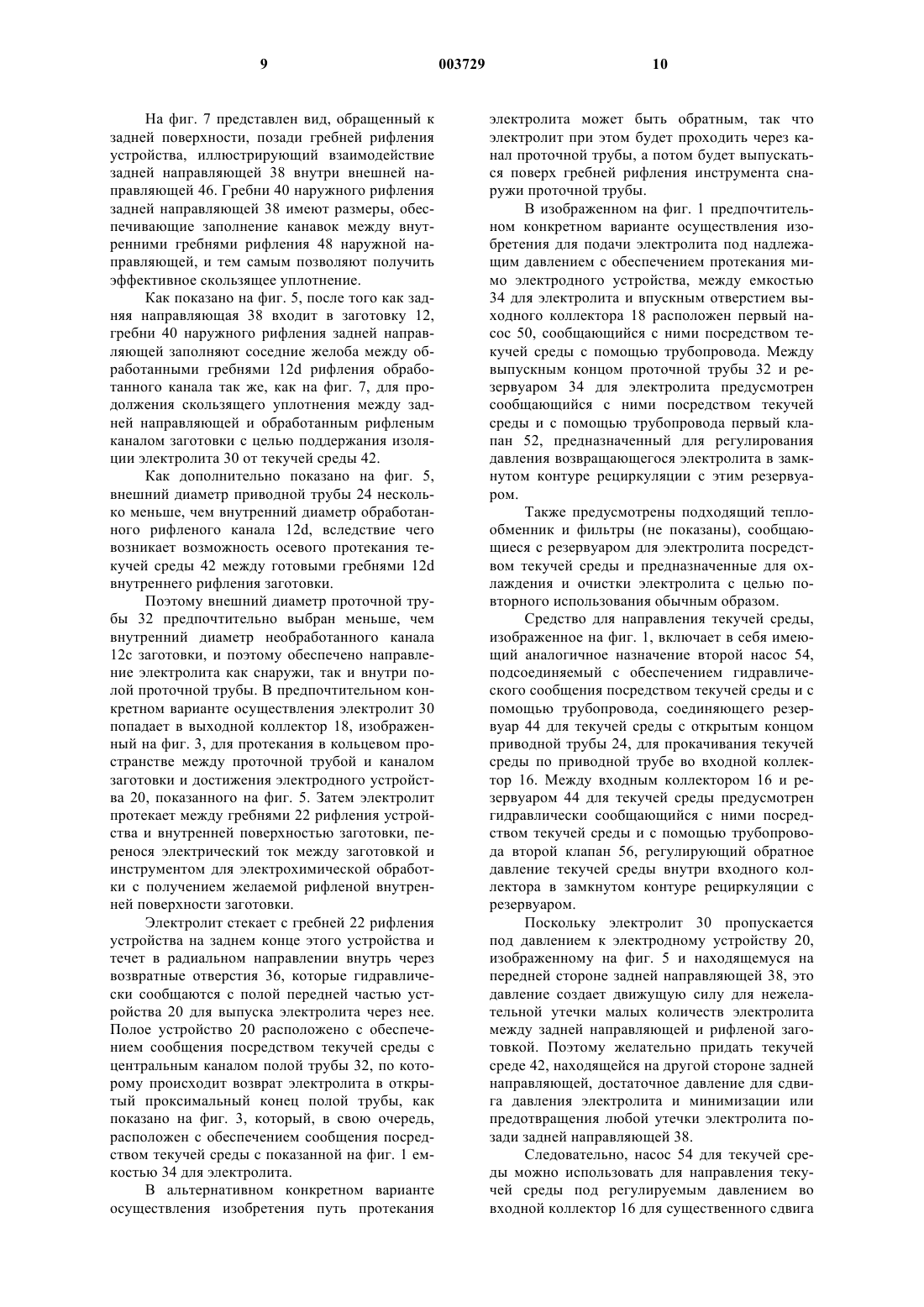

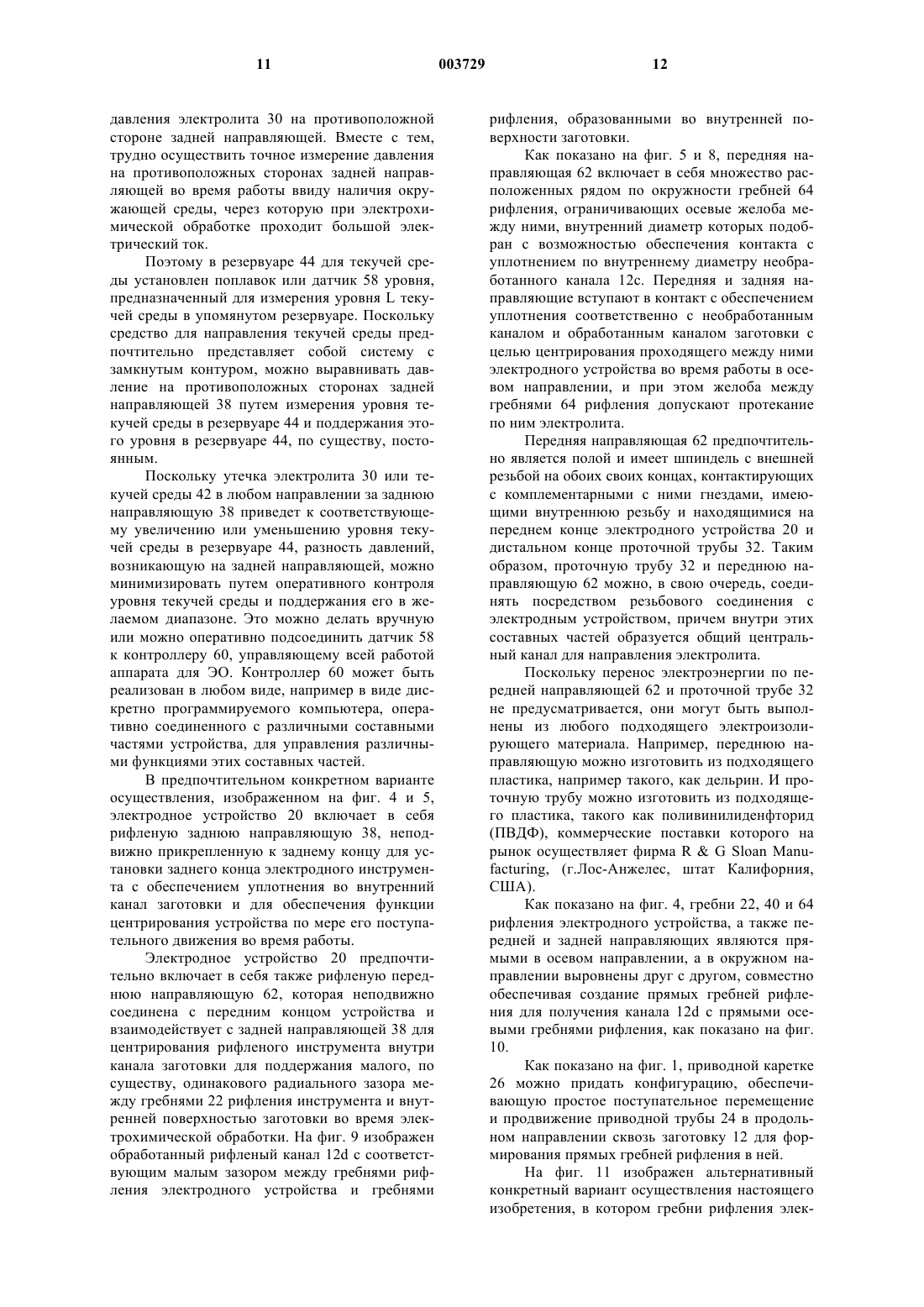

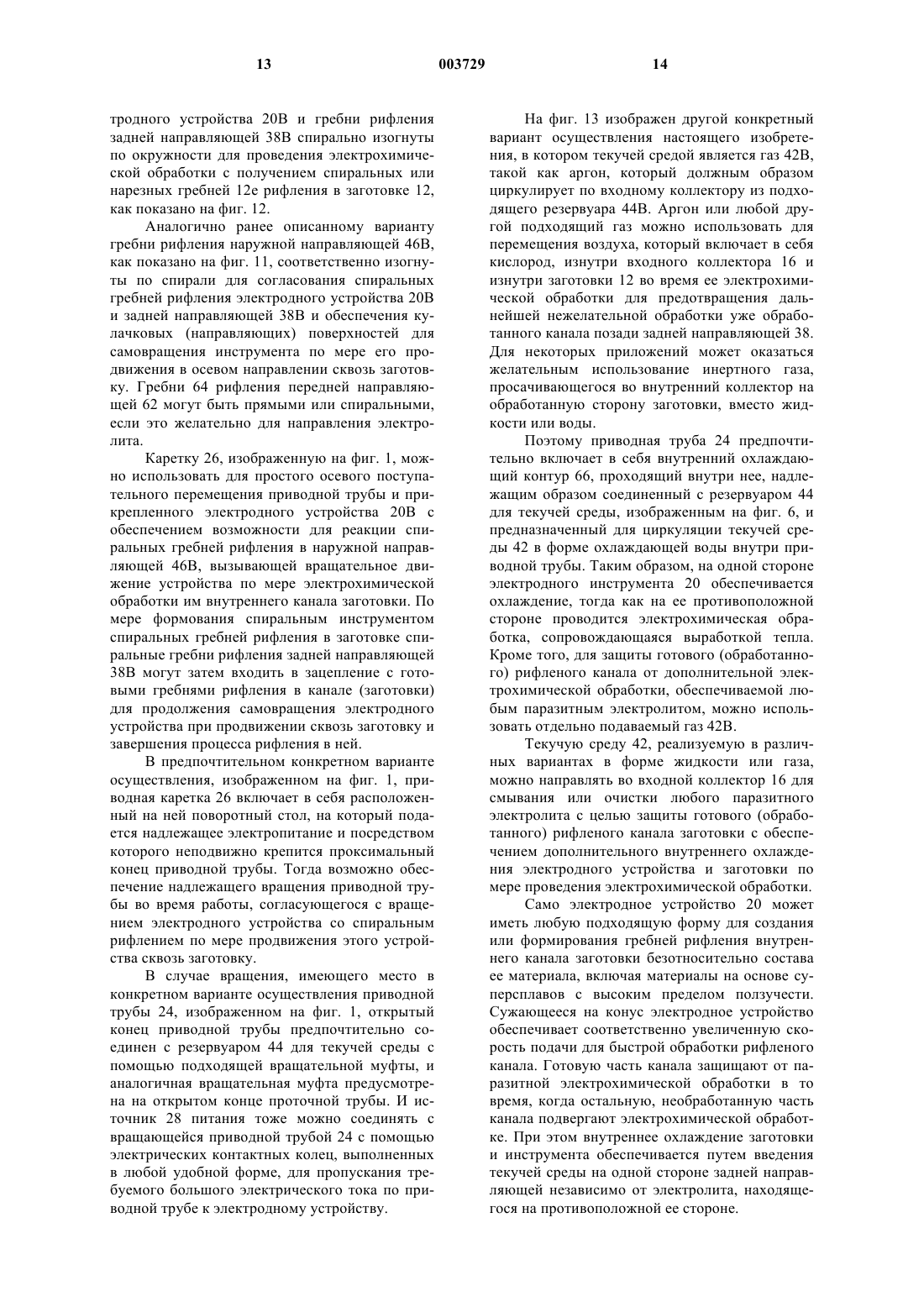

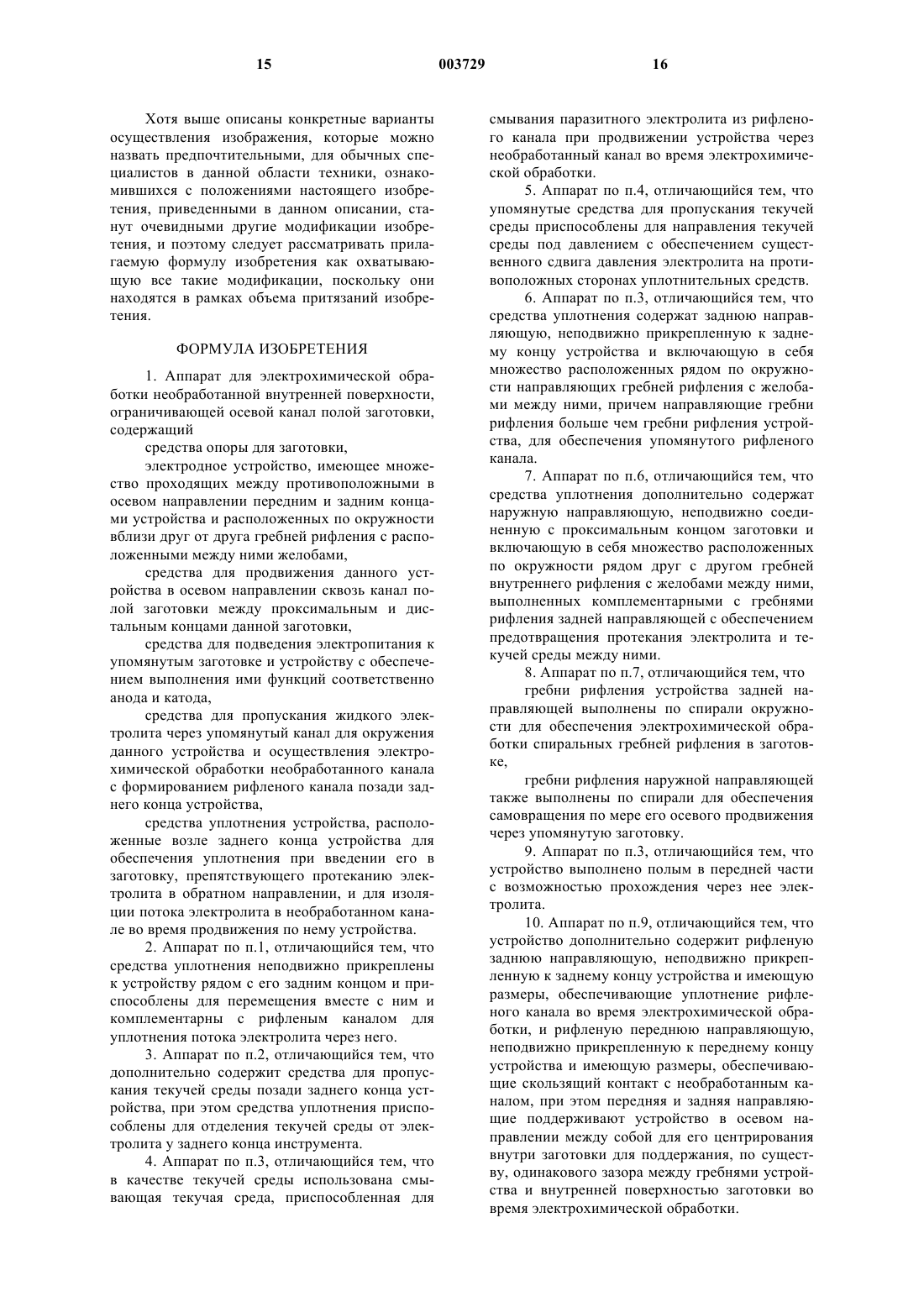

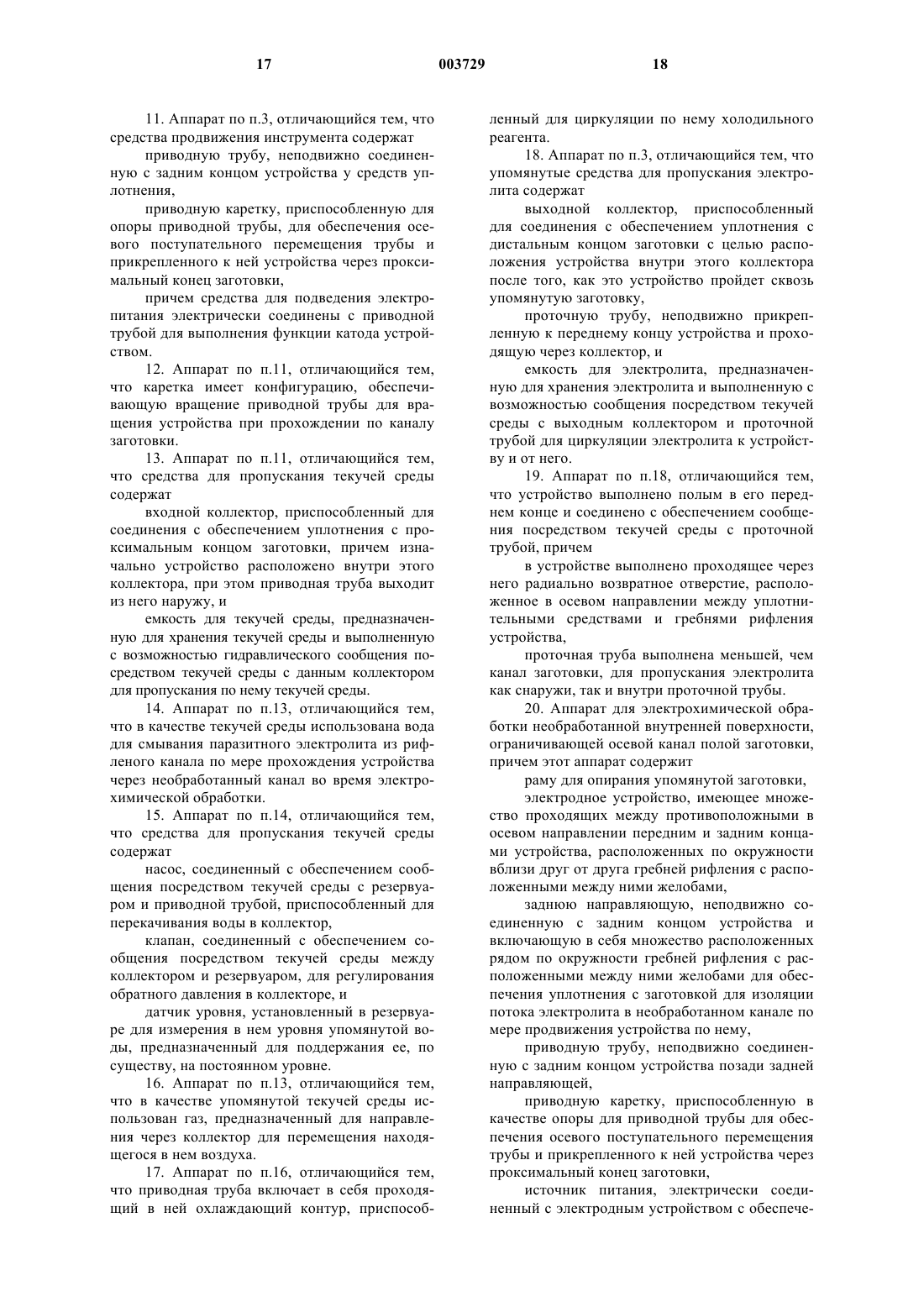

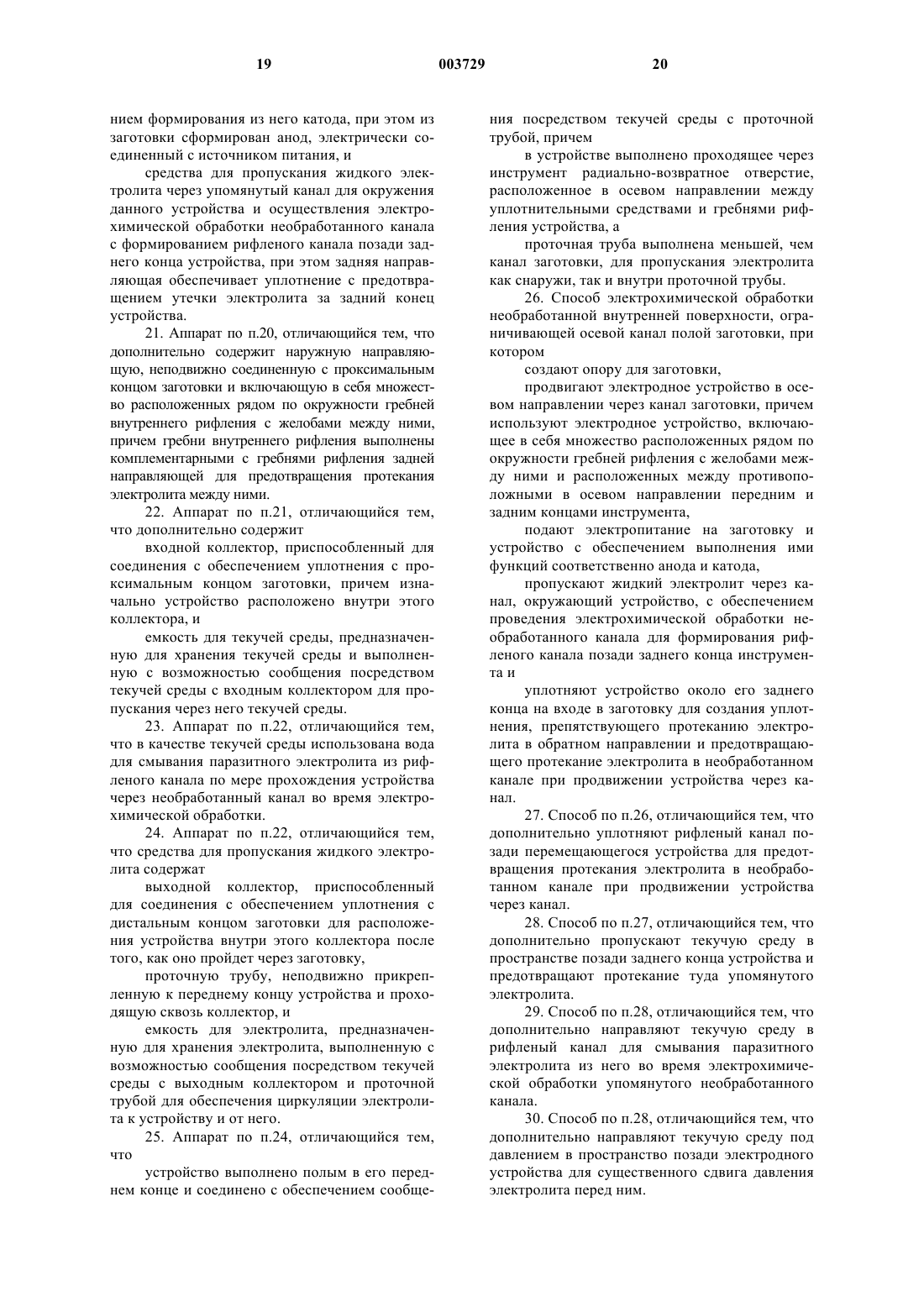

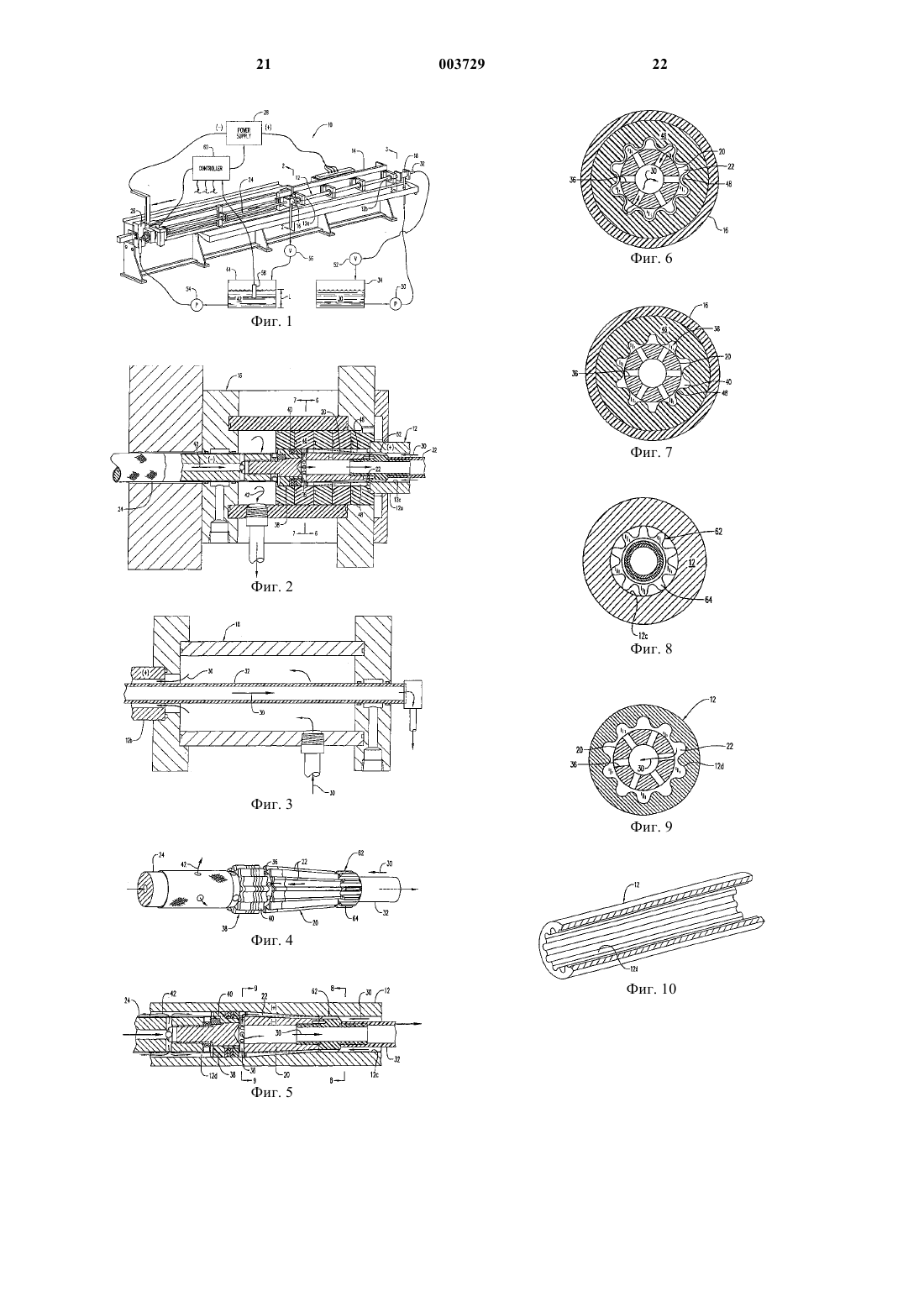

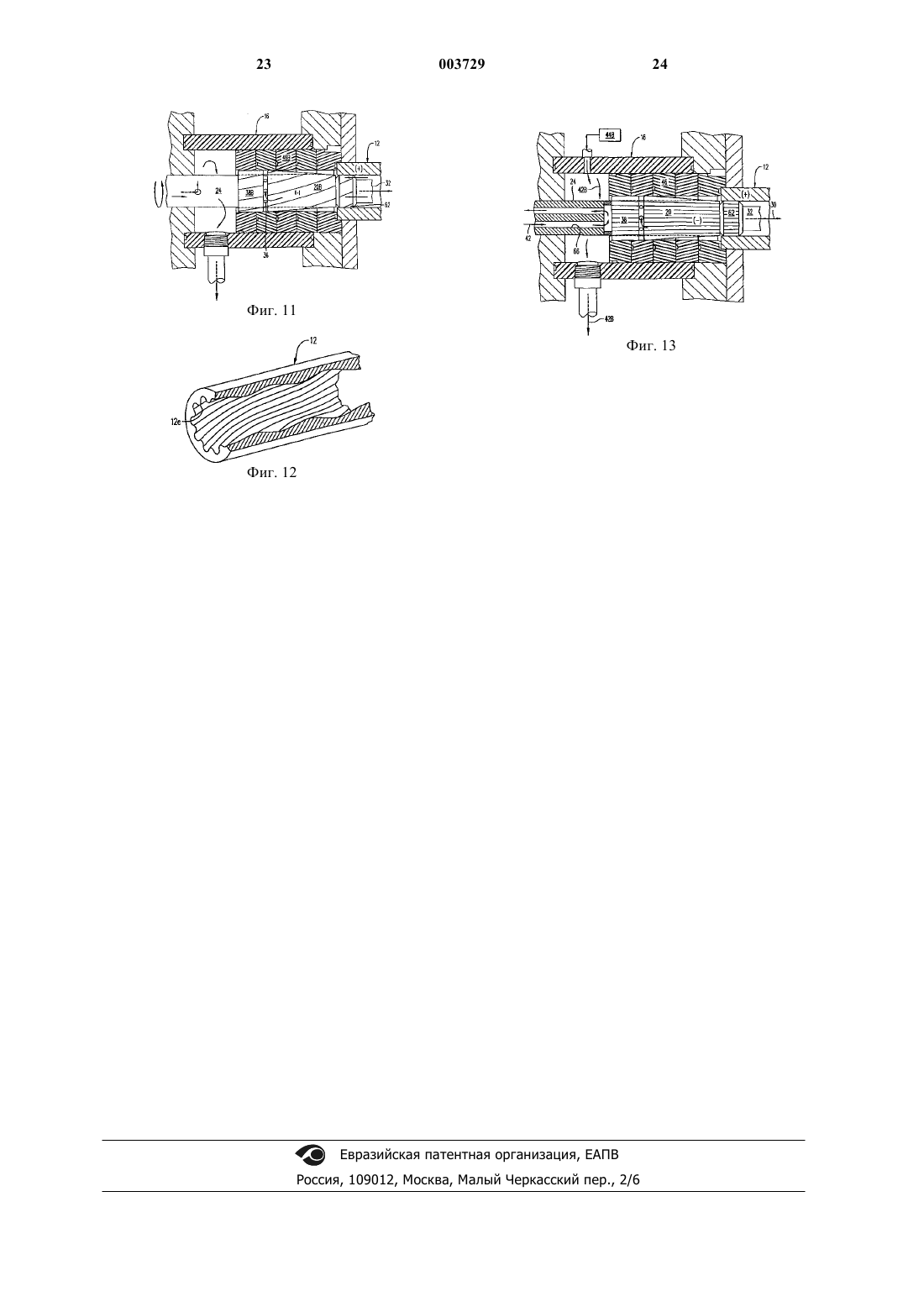

1 Область техники Настоящее изобретение относится, в основном, к электрохимической обработке, а более конкретно - к обработке длинных труб. Предшествующий уровень техники Для получения широко применяемых веществ, таких как этилен, нефть подвергают пиролизу в крекинг-печах. В крекинг-печи используются длинные трубы, по которым нефть направляют и нагревают для проведения ее пиролиза. Для увеличения имеющейся площади поверхности и соответствующей скорости пиролиза желательны рифленые технологические трубы. Такие рифленые трубы можно формовать путем экструзии подходящего вязкого металла,хотя такой металл подвержен нежелательной ползучести при высокой температуре, необходимой в крекинг-процессе для пиролиза. Поэтому предпочтительным материалом для технологических труб является высокотемпературный сплав на основе никеля и хрома,имеющий значительный предел изменения свойств при высокой температуре. Однако такой высокопрочный материал нельзя экструдировать, поэтому гребни рифления нужно получать каким-то иным способом. Например, при электрохимической обработке (ЭО) можно использовать катодное устройство в трубе с гребнями внутреннего рифления желаемой формы для электрохимического формования гребней рифления по мере протекания электролита между инструментом и трубой, когда их запитывают большим электрическим током, а они при этом ограничивают соответствующие катод и анод. ЭО вызывает химическую эрозию изначально круглой необработанной поверхности, ограничивая канал трубы для образования гребней внутреннего рифления,комплементарных с гребнями наружного рифления катодного устройства. Вместе с тем, поскольку отдельные трубы являются длинными, а катодное устройство нужно продвигать сквозь всю трубу, электролит, содержащийся в трубе, может вызвать паразитную ЭО в обработанном канале, когда устройство продолжает свое движение сквозь трубу. Кроме того, электролит нагревается во время работы и влияет на процесс ЭО. Поэтому желательно разработать усовершенствованный аппарат для электрохимической обработки (аппарат для ЭО) и способ локальной изоляции катодного устройства во время работы, а в предпочтительном конкретном варианте осуществления - еще и обеспечить внутреннее охлаждение трубы. Сущность изобретения Аппарат для ЭО включает в себя рифленое катодное устройство, выполненное с возможностью продвижения сквозь полую заготовку с целью электрохимического формирования гребней внутреннего рифления в ней. Катодное уст 003729 2 ройство уплотнено на одном конце для изоляции электролита, покрывающего гребни рифления этого инструмента, с целью создания уплотнения, предотвращающего протекание электролита назад за инструмент и в обработанный рифленый канал. Краткое описание чертежей В соответствии с предпочтительными и возможными конкретными вариантами осуществления настоящего изобретения в нижеследующем подробном описании будет приведено более подробное описание настоящего изобретения со ссылками на прилагаемые фигуры чертежей, где фиг. 1 изображает в изометрической проекции устройство для ЭО в соответствии с предпочтительным конкретным вариантом осуществления настоящего изобретения; фиг. 2 - устройство, изображенное на фиг. 1 в осевом разрезе через входной коллектор,сделанном, по существу, вдоль линии 2-2 и показывающем исходное положение рифленого катодного устройства, входящего в проксимальный конец полой заготовки,фиг. 3 - в осевом разрезе, сделанном вдоль линии 3-3, выходной коллектор на дистальном конце заготовки, изображенной на фиг. 1; фиг. 4 - в изометрической проекции катодное устройство, изображенное на фиг. 2, в соответствии с возможным конкретным вариантом осуществления; фиг. 5 - в осевом разрезе катодное устройство, изображенное на фиг. 2, во время электрохимической обработки внутри заготовки; фиг. 6 - катодное устройство, изображенное на фиг. 2 в радиальном разрезе, сделанном вдоль линии 6-6, показывающем детали внутри наружной направляющей во входном коллекторе; фиг. 7 - радиальный разрез, подобный фиг. 5, но в направлении назад и сделанный вдоль линии 7-7, показанной на фиг. 2; фиг. 8 - радиальный разрез через трубу,изображенную на фиг. 5, в направлении назад к передней направляющей, поддерживающей катодный инструмент, и сделанный вдоль линии 8-8; фиг. 9 - радиальный разрез через заготовку, изображенную на фиг. 5, в направлении вперед к рифленому инструменту, и сделанный вдоль линии 9-9; фиг. 10 - изометрический разрез части заготовки, изображенной на фиг. 5, после электрохимической обработки с образованием гребней внутреннего рифления внутри заготовки; фиг. 11 - входной коллектор, изображенный на фиг. 2, в осевом разрезе в случае наличия спиральных гребней рифления в катодном инструменте в соответствии с альтернативным конкретным вариантом осуществления настоящего изобретения; 3 фиг. 12 - часть заготовки в изометрической проекции, изображенной на фиг. 11, после формования спиральных гребней внутреннего рифления в заготовке,фиг. 13 - в осевом разрезе входной коллектор, изображенный на фиг. 2, в соответствии с альтернативным конкретным вариантом осуществления изобретения, предусматривающим пропускание газа через коллектор при изоляции от электролита. Предпочтительные варианты осуществления изобретения На фиг. 1 условно изображен аппарат 10 для электрохимической обработки (ЭО) полой заготовки 12, в частности, в форме длинной теплопередающей трубы, предназначенной для использования в процессе нефтехимического пиролиза при высокой температуре. Заготовка выполнена из подходящего металла на основе высокотемпературного сплава, имеющего высокий предел изменения свойств при повышенной температуре, соответствующей назначению, и в типичном случае включает в себя никель и хром. Предусмотрены средства в виде рамы 14 для неподвижного удержания заготовки с соблюдением либо горизонтальной, как показано,либо вертикальной, либо любой подходящей ориентации, которая желательна. В возможном конкретном варианте осуществления, изображенном на фиг. 1, на противоположных в осевом направлении концах рама 14 включает в себя подходящие зажимы для установки длинной заготовки горизонтально по всей ее длине между ее проксимальным и дистальным концами 12 а, b. Например, длина трубы может составлять около 3 м, и при этом вдоль ее длины будет четыре точки опоры. На раму неподвижно установлен входной коллектор 16, соединяемый с возможностью уплотнения с проксимальным концом 12 а заготовки. На раму также неподвижно установлен выходной коллектор 18, соединяемый с возможностью уплотнения с дистальным концом 12b заготовки. Входной коллектор 16 подробнее изображен на фиг. 2 и включает в себя центральную камеру, в которой заключено электродное устройство 20 перед продвижением по заготовке. На фиг. 3 подробнее изображен выходной коллектор 18, также имеющий центральную камеру, размеры которой обеспечивают прием электродного устройства после его полного продвижения по заготовке. Электродное устройство 20 подробнее изображено на фиг. 4 и включает в себя множество расположенных рядом по окружности гребней 22 наружного рифления, причем эти гребни выступают радиально наружу и проходят в осевом направлении между передним и задним концами инструмента. Гребни рифления, расположенные рядом по окружности ин 003729 4 струмента, предпочтительно являются синусоидальными и ограничивают соответствующие осевые желоба между ними. Устройство также соответствующим образом заужено на конус вдоль своей длины и имеет наружный диаметр,изменяющийся в некотором диапазоне между диаметрами заднего и переднего концов устройства, при этом передний конец устройства расположен так, что обеспечивается возможность введения сначала этого, переднего конца, а затем большего, заднего конца устройства в проксимальный конец заготовки. Как показано на фиг. 1, на раму 14 подходящим образом установлены средства в форме задней приводной трубы 24, включающей в себя дистальный конец, неподвижно соединенный с задним концом устройства и ориентированный коаксиально с ним, как подробнее показано на фиг. 2. Например, электродное устройство 20 предпочтительно выполнено из подходящего электрического проводника, такого как медь, и имеет резьбовой шпиндель на своем переднем конце для резьбового соединения с соединительным гнездом, имеющим внутреннюю резьбу и расположенным на дистальном конце приводной трубы 24. Таким образом, обеспечивается электропроводный тракт между электродным устройством и приводной трубой, который может быть сформирован из любого электропроводного материала, такого как медь и нержавеющая сталь. В предпочтительном конкретном варианте осуществления приводная труба снабжена тонким покрытием из стекловолоконной электрической изоляции, обеспечивающим изоляцию приводной трубы от опорной рамы. Как дополнительно показано на фиг. 1,средства продвижения также включают в себя приводную каретку 26, служащую надлежащей опорой заднему концу приводной трубы и установленную на раму 14 для обеспечения осевого поступательного продвиженияэтой трубы и прикрепленного к ней инструмента сквозь проксимальный конец заготовки. Приводная труба 24 предпочтительно длиннее, чем заготовка, для обеспечения возможности продвижения электродного устройства через нее на всю длину, а также может иметь дополнительную опору между ее двумя противоположными концами в виде подходящей опоры скольжения, прикрепленной к раме. Приводная каретка 26 может иметь любую обычную конфигурацию для обеспечения поступательного перемещения приводной трубы 24 в горизонтальном направлении вдоль длины рамы 14 с целью проталкивания электродного инструмента с любой требуемой и регулируемой скоростью поступательного перемещения. Для пропускания электрического тока через электродное устройство 20 во время работы с заготовкой 12 и приводной трубой 24 соединены надлежащим электрическим соединением 5 средства в форме источника 28 питания. Источник питания может быть электрически соединен с заготовкой 12 посредством своих опорных зажимов, и в этом случае заготовку ограничивает положительный электрод - анод. Источник питания может быть надлежащим образом соединен с приводной трубой 24 на ее заднем конце посредством приводной каретки для обеспечения нулевого (заземляющего) или отрицательного потенциала на приводной трубе так, что электродное устройство ограничивает катод. Источнику питания можно придать конфигурацию, обуславливающую подвод соответствующей энергии, предназначенной для процесса электрохимической обработки и характеризующейся значениями параметров, достигающими примерно 20000 A при 25 B постоянного тока, с обеспечением электрической изоляции заготовки и приводной трубы от рамы 14 любым подходящим способом. Снова обращаясь к фиг. 1, отмечаем, что выходной коллектор 18 обуславливает, в частности, наличие подходящего средства для обеспечения циркуляции или направления жидкого электролита 30 через дистальный конец 12b заготовки, как подробнее показано на фиг. 3. Средство для направления электролита включает в себя проточную трубу 32 для электролита, имеющую дистальный конец, неподвижно соединенный с передним концом электродного устройства 20, как показано на фиг. 2. Эта проточная труба сначала проходит через внутреннее пространство заготовки и выходит из ее дистального конца, а потом проходит через выходной коллектор 18, с которым она соединена с обеспечением уплотнения посредством подходящего скользящего уплотнения. Как показано на фиг. 1, предусмотрен резервуар 34 для электролита, предназначенный для хранения электролита 30, надлежащим образом подсоединенный с обеспечением сообщения посредством текучей среды в замкнутый контур с выходным коллектором 19 и открытым концом проточной трубы 32 для обеспечения циркуляции электролита к электродному инструменту и от него внутри заготовки. Как показано на фиг. 2, электродное устройство 20 предпочтительно является полым на своем переднем конце и соединено с обеспечением сообщения посредством текучей среды с дистальным концом проточной трубы 32. Инструмент дополнительно включает в себя множество возвратных отверстий 36, проходящих радиально через боковую стенку трубы рядом с передними концами гребней 22 рифления устройства. Как показано на фиг. 2, заготовка 12 включает в себя необработанную, в основном, круглую внутреннюю поверхность 12 с, ограничивающую необработанный канал трубы, который требует электрохимической обработки. За счет пропускания электролита 30 между гребнями 22 6 рифления инструмента и каналом заготовки, а также за счет подачи электропитания на заготовку и инструмент электрохимическая обработка вызовет эрозию внутренней поверхности канала в соответствии со специально предназначенным для этого профилем гребней 22 рифления устройства по мере их продвижения сквозь трубу. Сужающийся на конус электродный инструмент реализует некоторую форму протягивания, при котором передний или ведущий конец гребней рифления начинает процесс ЭО, способствующий удалению материала с внутренней поверхности трубы до достижения соответственно большего диаметра, когда задний или хвостовой конец инструмента доходит до конца заготовки. Конусность инструмента позволяет значительно увеличить скорость подачи при осевом перемещении во время процесса ЭО. На фиг. 5 изображен процесс ЭО в некотором промежуточном месте внутри заготовки 12 между ее противоположными концами, причем в этом месте электродное устройство 20 осуществляет электрохимическую обработку с образованием гребней 12d внутреннего рифления во внутренней поверхности заготовки, и эта обработка ограничивает готовый канал заготовки. Таким образом, необработанный канал 12 с имеет гладкий полый профиль, который подвергается эрозии под воздействием ЭО, в результате чего образуется обработанный рифленый канал 12d. Переход от необработанного канала к обработанному каналу происходит по всей осевой длине сужающегося на конус электродного инструмента за счет наличия гребней 22 рифления,расположенных вокруг и охватывающих его. Вместе с тем, сразу по завершении обработки рифленого канала желательно изолировать от него электролит, чтобы предотвратить дальнейшую электрохимическую обработку уже обработанного канала в то время, когда катод продолжает свое длительное прохождение сквозь заготовку. Избыточная или чрезмерная электрохимическая обработка уже обработанного канала нежелательна потому, что она изменяет желательные конечные размеры этого канала и ухудшает желательную шероховатость поверхности. Поэтому к заднему концу электродного инструмента позади его гребней 22 рифления неподвижно прикреплены средства в форме внутренней направляющей 38, предназначенной для ввода устройства с обеспечением уплотнения в заготовку и создания уплотнения, предотвращающего протекание электролита назад, за заднюю направляющую, с целью изоляции потока электролита в необработанном канале 12 с заготовки, когда в нем находится устройство. Как в первый раз показано на фиг. 4, задняя направляющая 38 включает в себя множество расположенных рядом по окружности гребней 40 наружного рифления, ограничивающих соответ 7 ствующие осевые желоба между ними. Гребни 40 рифления (задней) направляющей несколько больше, чем гребни 22 рифления устройства,для обеспечения комплементарности с рифленым каналом 12d и обеспечения эффективного гидравлического уплотнения между ними. Размеры задней направляющей 38 специально выбраны так, что обеспечено уплотнение обработанного рифленого канала 12d после электрохимической обработки необработанного канала, при этом задняя направляющая выполнена с возможностью скольжения вместе с инструментом, продвигаемым приводной трубой 24. Задняя направляющая 38 неподвижно соединена с электродным устройством 20 около его заднего конца для перемещения вместе с ним и комплементарна с рифленым каналом 12d для уплотнения проходящего через него потока электролита. Как показано на фиг. 2, задняя направляющая 38 может иметь любую подходящую форму, например такую, как у пластмассового электрического изолятора, и предпочтительно включает в себя осевую стопу рифленых уплотнительных колец, изготовленных из подходящего материала, такого как неопрен (хлоропрен),дельрин (ацетилвинилпласт) или, например,уретан. Таким образом, по обработанному каналу могут скользить с обеспечением уплотнения несколько рифленых уплотнительных колец,обеспечивая внутри него эффективное оберточное уплотнение для изоляции потока электролита и предотвращения загрязнения обработанного рифленого канала. На фиг. 2 показано, что задняя направляющая 38 имеет конфигурацию, обеспечивающую ее установку вдоль оси поверх резьбового шпинделя на переднем конце устройства, а на шпиндель навинчена стопорная гайка для прижимания друг к другу полого изолятора и уплотнительных колец узла задней направляющей в кольцевом желобке, образованном непосредственно за задними концами гребней 22 рифления устройства. Как показано, в первую очередь, на фиг. 1,входной коллектор 16 ограничивает часть подходящих средств для обеспечения циркуляции или направления текучей среды 42 внутри впускного коллектора и позади заднего конца электродного устройства. Задняя направляющая 38 расположена внутри входного коллектора для отделения текучей среды от электролита. Текучую среду 42 можно использовать для выполнения различных функций, например в качестве смывающей текучей среды, такой как вода для смывания паразитного электролита из обработанного рифленого канала 12d во время электрохимической обработки. Кроме того, воду можно также использовать для охлаждения инструмента и заготовки, подвергающихся воздействию тепла, вырабатываемого во время ЭО. 8 Как показано на фиг. 2, приводная труба 24 предпочтительно имеет центральный канал,сообщающийся с радиальными выпускными отверстиями на дистальном конце этой трубы,прикрепленном к катодному инструменту. Приводная труба выходит наружу из заднего конца входного коллектора и установлена в нем по скользящей посадке с обеспечением уплотнения. Как показано на фиг. 1, предусмотрен резервуар 44 для текучей среды, предназначенный для хранения текучей среды 42, такой как смывающая вода. Резервуар для текучей среды сообщается посредством текучей среды с входным коллектором 16 и с открытым концом приводной трубы 24, установленным в каретке 26, для направления текучей среды в процессе циркуляции через входной коллектор. Таким образом,текучая среда 42 может циркулировать внутри входного коллектора и может быть изолирована задней направляющей 38 от электролита на противоположном ее конце. В предпочтительном конкретном варианте осуществления, изображенном на фиг. 2, задняя направляющая 38 взаимодействует с наружной направляющей 46, которая неподвижно соединена внутри входного коллектора с проксимальным концом заготовки 12, установленной во входном коллекторе. Наружная направляющая 46 включает в себя множество расположенных рядом по окружности гребней 48 внутреннего рифления с соответствующими желобами между ними. Гребни 48 внутреннего рифления представляют собой элементы, комплементарные с гребнями 40 рифления задней направляющей, и при этом обеспечивают эффективное скользящее уплотнение между ними, которое изолирует электролит на одной стороне задней направляющей и изолирует текучую среду 42 на противоположной стороне задней направляющей. Наружная направляющая 46, изображенная на фиг. 2, предпочтительно выполнена из осевой стопы рифленых дисков, соединенных с обеспечением уплотнения друг с другом и с проксимальным концом заготовки, например,посредством уплотнительных колец круглого поперечного сечения. Внешняя направляющая предпочтительно выполнена из изолирующего пластмассового материала и изначально служит опорой расположенному внутри нее электродному инструменту за счет сцепления с прикрепленной задней направляющей 38. На фиг. 6 показан вид в направлении вперед электродного устройства 20, изначально установленного внутри наружной направляющей 46 во входном отверстии для заготовки. Гребни 22 рифления устройства несколько меньше, чем гребни рифления 48 наружной направляющей, для обеспечения малого радиального зазора между ними, через который пропускают по устройству электролит 30. 9 На фиг. 7 представлен вид, обращенный к задней поверхности, позади гребней рифления устройства, иллюстрирующий взаимодействие задней направляющей 38 внутри внешней направляющей 46. Гребни 40 наружного рифления задней направляющей 38 имеют размеры, обеспечивающие заполнение канавок между внутренними гребнями рифления 48 наружной направляющей, и тем самым позволяют получить эффективное скользящее уплотнение. Как показано на фиг. 5, после того как задняя направляющая 38 входит в заготовку 12,гребни 40 наружного рифления задней направляющей заполняют соседние желоба между обработанными гребнями 12d рифления обработанного канала так же, как на фиг. 7, для продолжения скользящего уплотнения между задней направляющей и обработанным рифленым каналом заготовки с целью поддержания изоляции электролита 30 от текучей среды 42. Как дополнительно показано на фиг. 5,внешний диаметр приводной трубы 24 несколько меньше, чем внутренний диаметр обработанного рифленого канала 12d, вследствие чего возникает возможность осевого протекания текучей среды 42 между готовыми гребнями 12d внутреннего рифления заготовки. Поэтому внешний диаметр проточной трубы 32 предпочтительно выбран меньше, чем внутренний диаметр необработанного канала 12 с заготовки, и поэтому обеспечено направление электролита как снаружи, так и внутри полой проточной трубы. В предпочтительном конкретном варианте осуществления электролит 30 попадает в выходной коллектор 18, изображенный на фиг. 3, для протекания в кольцевом пространстве между проточной трубой и каналом заготовки и достижения электродного устройства 20, показанного на фиг. 5. Затем электролит протекает между гребнями 22 рифления устройства и внутренней поверхностью заготовки, перенося электрический ток между заготовкой и инструментом для электрохимической обработки с получением желаемой рифленой внутренней поверхности заготовки. Электролит стекает с гребней 22 рифления устройства на заднем конце этого устройства и течет в радиальном направлении внутрь через возвратные отверстия 36, которые гидравлически сообщаются с полой передней частью устройства 20 для выпуска электролита через нее. Полое устройство 20 расположено с обеспечением сообщения посредством текучей среды с центральным каналом полой трубы 32, по которому происходит возврат электролита в открытый проксимальный конец полой трубы, как показано на фиг. 3, который, в свою очередь,расположен с обеспечением сообщения посредством текучей среды с показанной на фиг. 1 емкостью 34 для электролита. В альтернативном конкретном варианте осуществления изобретения путь протекания 10 электролита может быть обратным, так что электролит при этом будет проходить через канал проточной трубы, а потом будет выпускаться поверх гребней рифления инструмента снаружи проточной трубы. В изображенном на фиг. 1 предпочтительном конкретном варианте осуществления изобретения для подачи электролита под надлежащим давлением с обеспечением протекания мимо электродного устройства, между емкостью 34 для электролита и впускным отверстием выходного коллектора 18 расположен первый насос 50, сообщающийся с ними посредством текучей среды с помощью трубопровода. Между выпускным концом проточной трубы 32 и резервуаром 34 для электролита предусмотрен сообщающийся с ними посредством текучей среды и с помощью трубопровода первый клапан 52, предназначенный для регулирования давления возвращающегося электролита в замкнутом контуре рециркуляции с этим резервуаром. Также предусмотрены подходящий теплообменник и фильтры (не показаны), сообщающиеся с резервуаром для электролита посредством текучей среды и предназначенные для охлаждения и очистки электролита с целью повторного использования обычным образом. Средство для направления текучей среды,изображенное на фиг. 1, включает в себя имеющий аналогичное назначение второй насос 54,подсоединяемый с обеспечением гидравлического сообщения посредством текучей среды и с помощью трубопровода, соединяющего резервуар 44 для текучей среды с открытым концом приводной трубы 24, для прокачивания текучей среды по приводной трубе во входной коллектор 16. Между входным коллектором 16 и резервуаром 44 для текучей среды предусмотрен гидравлически сообщающийся с ними посредством текучей среды и с помощью трубопровода второй клапан 56, регулирующий обратное давление текучей среды внутри входного коллектора в замкнутом контуре рециркуляции с резервуаром. Поскольку электролит 30 пропускается под давлением к электродному устройству 20,изображенному на фиг. 5 и находящемуся на передней стороне задней направляющей 38, это давление создает движущую силу для нежелательной утечки малых количеств электролита между задней направляющей и рифленой заготовкой. Поэтому желательно придать текучей среде 42, находящейся на другой стороне задней направляющей, достаточное давление для сдвига давления электролита и минимизации или предотвращения любой утечки электролита позади задней направляющей 38. Следовательно, насос 54 для текучей среды можно использовать для направления текучей среды под регулируемым давлением во входной коллектор 16 для существенного сдвига 11 давления электролита 30 на противоположной стороне задней направляющей. Вместе с тем,трудно осуществить точное измерение давления на противоположных сторонах задней направляющей во время работы ввиду наличия окружающей среды, через которую при электрохимической обработке проходит большой электрический ток. Поэтому в резервуаре 44 для текучей среды установлен поплавок или датчик 58 уровня,предназначенный для измерения уровня L текучей среды в упомянутом резервуаре. Поскольку средство для направления текучей среды предпочтительно представляет собой систему с замкнутым контуром, можно выравнивать давление на противоположных сторонах задней направляющей 38 путем измерения уровня текучей среды в резервуаре 44 и поддержания этого уровня в резервуаре 44, по существу, постоянным. Поскольку утечка электролита 30 или текучей среды 42 в любом направлении за заднюю направляющую 38 приведет к соответствующему увеличению или уменьшению уровня текучей среды в резервуаре 44, разность давлений,возникающую на задней направляющей, можно минимизировать путем оперативного контроля уровня текучей среды и поддержания его в желаемом диапазоне. Это можно делать вручную или можно оперативно подсоединить датчик 58 к контроллеру 60, управляющему всей работой аппарата для ЭО. Контроллер 60 может быть реализован в любом виде, например в виде дискретно программируемого компьютера, оперативно соединенного с различными составными частями устройства, для управления различными функциями этих составных частей. В предпочтительном конкретном варианте осуществления, изображенном на фиг. 4 и 5,электродное устройство 20 включает в себя рифленую заднюю направляющую 38, неподвижно прикрепленную к заднему концу для установки заднего конца электродного инструмента с обеспечением уплотнения во внутренний канал заготовки и для обеспечения функции центрирования устройства по мере его поступательного движения во время работы. Электродное устройство 20 предпочтительно включает в себя также рифленую переднюю направляющую 62, которая неподвижно соединена с передним концом устройства и взаимодействует с задней направляющей 38 для центрирования рифленого инструмента внутри канала заготовки для поддержания малого, по существу, одинакового радиального зазора между гребнями 22 рифления инструмента и внутренней поверхностью заготовки во время электрохимической обработки. На фиг. 9 изображен обработанный рифленый канал 12d с соответствующим малым зазором между гребнями рифления электродного устройства и гребнями 12 рифления, образованными во внутренней поверхности заготовки. Как показано на фиг. 5 и 8, передняя направляющая 62 включает в себя множество расположенных рядом по окружности гребней 64 рифления, ограничивающих осевые желоба между ними, внутренний диаметр которых подобран с возможностью обеспечения контакта с уплотнением по внутреннему диаметру необработанного канала 12 с. Передняя и задняя направляющие вступают в контакт с обеспечением уплотнения соответственно с необработанным каналом и обработанным каналом заготовки с целью центрирования проходящего между ними электродного устройства во время работы в осевом направлении, и при этом желоба между гребнями 64 рифления допускают протекание по ним электролита. Передняя направляющая 62 предпочтительно является полой и имеет шпиндель с внешней резьбой на обоих своих концах, контактирующих с комплементарными с ними гнездами, имеющими внутреннюю резьбу и находящимися на переднем конце электродного устройства 20 и дистальном конце проточной трубы 32. Таким образом, проточную трубу 32 и переднюю направляющую 62 можно, в свою очередь, соединять посредством резьбового соединения с электродным устройством, причем внутри этих составных частей образуется общий центральный канал для направления электролита. Поскольку перенос электроэнергии по передней направляющей 62 и проточной трубе 32 не предусматривается, они могут быть выполнены из любого подходящего электроизолирующего материала. Например, переднюю направляющую можно изготовить из подходящего пластика, например такого, как дельрин. И проточную трубу можно изготовить из подходящего пластика, такого как поливинилиденфторид(ПВДФ), коммерческие поставки которого на рынок осуществляет фирма RG Sloan Manufacturing, (г.Лос-Анжелес, штат Калифорния,США). Как показано на фиг. 4, гребни 22, 40 и 64 рифления электродного устройства, а также передней и задней направляющих являются прямыми в осевом направлении, а в окружном направлении выровнены друг с другом, совместно обеспечивая создание прямых гребней рифления для получения канала 12d с прямыми осевыми гребнями рифления, как показано на фиг. 10. Как показано на фиг. 1, приводной каретке 26 можно придать конфигурацию, обеспечивающую простое поступательное перемещение и продвижение приводной трубы 24 в продольном направлении сквозь заготовку 12 для формирования прямых гребней рифления в ней. На фиг. 11 изображен альтернативный конкретный вариант осуществления настоящего изобретения, в котором гребни рифления элек 13 тродного устройства 20 В и гребни рифления задней направляющей 38 В спирально изогнуты по окружности для проведения электрохимической обработки с получением спиральных или нарезных гребней 12 е рифления в заготовке 12,как показано на фиг. 12. Аналогично ранее описанному варианту гребни рифления наружной направляющей 46 В,как показано на фиг. 11, соответственно изогнуты по спирали для согласования спиральных гребней рифления электродного устройства 20 В и задней направляющей 38 В и обеспечения кулачковых (направляющих) поверхностей для самовращения инструмента по мере его продвижения в осевом направлении сквозь заготовку. Гребни 64 рифления передней направляющей 62 могут быть прямыми или спиральными,если это желательно для направления электролита. Каретку 26, изображенную на фиг. 1, можно использовать для простого осевого поступательного перемещения приводной трубы и прикрепленного электродного устройства 20 В с обеспечением возможности для реакции спиральных гребней рифления в наружной направляющей 46 В, вызывающей вращательное движение устройства по мере электрохимической обработки им внутреннего канала заготовки. По мере формования спиральным инструментом спиральных гребней рифления в заготовке спиральные гребни рифления задней направляющей 38 В могут затем входить в зацепление с готовыми гребнями рифления в канале (заготовки) для продолжения самовращения электродного устройства при продвижении сквозь заготовку и завершения процесса рифления в ней. В предпочтительном конкретном варианте осуществления, изображенном на фиг. 1, приводная каретка 26 включает в себя расположенный на ней поворотный стол, на который подается надлежащее электропитание и посредством которого неподвижно крепится проксимальный конец приводной трубы. Тогда возможно обеспечение надлежащего вращения приводной трубы во время работы, согласующегося с вращением электродного устройства со спиральным рифлением по мере продвижения этого устройства сквозь заготовку. В случае вращения, имеющего место в конкретном варианте осуществления приводной трубы 24, изображенном на фиг. 1, открытый конец приводной трубы предпочтительно соединен с резервуаром 44 для текучей среды с помощью подходящей вращательной муфты, и аналогичная вращательная муфта предусмотрена на открытом конце проточной трубы. И источник 28 питания тоже можно соединять с вращающейся приводной трубой 24 с помощью электрических контактных колец, выполненных в любой удобной форме, для пропускания требуемого большого электрического тока по приводной трубе к электродному устройству. 14 На фиг. 13 изображен другой конкретный вариант осуществления настоящего изобретения, в котором текучей средой является газ 42 В,такой как аргон, который должным образом циркулирует по входному коллектору из подходящего резервуара 44 В. Аргон или любой другой подходящий газ можно использовать для перемещения воздуха, который включает в себя кислород, изнутри входного коллектора 16 и изнутри заготовки 12 во время ее электрохимической обработки для предотвращения дальнейшей нежелательной обработки уже обработанного канала позади задней направляющей 38. Для некоторых приложений может оказаться желательным использование инертного газа,просачивающегося во внутренний коллектор на обработанную сторону заготовки, вместо жидкости или воды. Поэтому приводная труба 24 предпочтительно включает в себя внутренний охлаждающий контур 66, проходящий внутри нее, надлежащим образом соединенный с резервуаром 44 для текучей среды, изображенным на фиг. 6, и предназначенный для циркуляции текучей среды 42 в форме охлаждающей воды внутри приводной трубы. Таким образом, на одной стороне электродного инструмента 20 обеспечивается охлаждение, тогда как на ее противоположной стороне проводится электрохимическая обработка, сопровождающаяся выработкой тепла. Кроме того, для защиты готового (обработанного) рифленого канала от дополнительной электрохимической обработки, обеспечиваемой любым паразитным электролитом, можно использовать отдельно подаваемый газ 42 В. Текучую среду 42, реализуемую в различных вариантах в форме жидкости или газа,можно направлять во входной коллектор 16 для смывания или очистки любого паразитного электролита с целью защиты готового (обработанного) рифленого канала заготовки с обеспечением дополнительного внутреннего охлаждения электродного устройства и заготовки по мере проведения электрохимической обработки. Само электродное устройство 20 может иметь любую подходящую форму для создания или формирования гребней рифления внутреннего канала заготовки безотносительно состава ее материала, включая материалы на основе суперсплавов с высоким пределом ползучести. Сужающееся на конус электродное устройство обеспечивает соответственно увеличенную скорость подачи для быстрой обработки рифленого канала. Готовую часть канала защищают от паразитной электрохимической обработки в то время, когда остальную, необработанную часть канала подвергают электрохимической обработке. При этом внутреннее охлаждение заготовки и инструмента обеспечивается путем введения текучей среды на одной стороне задней направляющей независимо от электролита, находящегося на противоположной ее стороне. 15 Хотя выше описаны конкретные варианты осуществления изображения, которые можно назвать предпочтительными, для обычных специалистов в данной области техники, ознакомившихся с положениями настоящего изобретения, приведенными в данном описании, станут очевидными другие модификации изобретения, и поэтому следует рассматривать прилагаемую формулу изобретения как охватывающую все такие модификации, поскольку они находятся в рамках объема притязаний изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Аппарат для электрохимической обработки необработанной внутренней поверхности,ограничивающей осевой канал полой заготовки,содержащий средства опоры для заготовки,электродное устройство, имеющее множество проходящих между противоположными в осевом направлении передним и задним концами устройства и расположенных по окружности вблизи друг от друга гребней рифления с расположенными между ними желобами,средства для продвижения данного устройства в осевом направлении сквозь канал полой заготовки между проксимальным и дистальным концами данной заготовки,средства для подведения электропитания к упомянутым заготовке и устройству с обеспечением выполнения ими функций соответственно анода и катода,средства для пропускания жидкого электролита через упомянутый канал для окружения данного устройства и осуществления электрохимической обработки необработанного канала с формированием рифленого канала позади заднего конца устройства,средства уплотнения устройства, расположенные возле заднего конца устройства для обеспечения уплотнения при введении его в заготовку, препятствующего протеканию электролита в обратном направлении, и для изоляции потока электролита в необработанном канале во время продвижения по нему устройства. 2. Аппарат по п.1, отличающийся тем, что средства уплотнения неподвижно прикреплены к устройству рядом с его задним концом и приспособлены для перемещения вместе с ним и комплементарны с рифленым каналом для уплотнения потока электролита через него. 3. Аппарат по п.2, отличающийся тем, что дополнительно содержит средства для пропускания текучей среды позади заднего конца устройства, при этом средства уплотнения приспособлены для отделения текучей среды от электролита у заднего конца инструмента. 4. Аппарат по п.3, отличающийся тем, что в качестве текучей среды использована смывающая текучая среда, приспособленная для 16 смывания паразитного электролита из рифленого канала при продвижении устройства через необработанный канал во время электрохимической обработки. 5. Аппарат по п.4, отличающийся тем, что упомянутые средства для пропускания текучей среды приспособлены для направления текучей среды под давлением с обеспечением существенного сдвига давления электролита на противоположных сторонах уплотнительных средств. 6. Аппарат по п.3, отличающийся тем, что средства уплотнения содержат заднюю направляющую, неподвижно прикрепленную к заднему концу устройства и включающую в себя множество расположенных рядом по окружности направляющих гребней рифления с желобами между ними, причем направляющие гребни рифления больше чем гребни рифления устройства, для обеспечения упомянутого рифленого канала. 7. Аппарат по п.6, отличающийся тем, что средства уплотнения дополнительно содержат наружную направляющую, неподвижно соединенную с проксимальным концом заготовки и включающую в себя множество расположенных по окружности рядом друг с другом гребней внутреннего рифления с желобами между ними,выполненных комплементарными с гребнями рифления задней направляющей с обеспечением предотвращения протекания электролита и текучей среды между ними. 8. Аппарат по п.7, отличающийся тем, что гребни рифления устройства задней направляющей выполнены по спирали окружности для обеспечения электрохимической обработки спиральных гребней рифления в заготовке,гребни рифления наружной направляющей также выполнены по спирали для обеспечения самовращения по мере его осевого продвижения через упомянутую заготовку. 9. Аппарат по п.3, отличающийся тем, что устройство выполнено полым в передней части с возможностью прохождения через нее электролита. 10. Аппарат по п.9, отличающийся тем, что устройство дополнительно содержит рифленую заднюю направляющую, неподвижно прикрепленную к заднему концу устройства и имеющую размеры, обеспечивающие уплотнение рифленого канала во время электрохимической обработки, и рифленую переднюю направляющую,неподвижно прикрепленную к переднему концу устройства и имеющую размеры, обеспечивающие скользящий контакт с необработанным каналом, при этом передняя и задняя направляющие поддерживают устройство в осевом направлении между собой для его центрирования внутри заготовки для поддержания, по существу, одинакового зазора между гребнями устройства и внутренней поверхностью заготовки во время электрохимической обработки. 17 11. Аппарат по п.3, отличающийся тем, что средства продвижения инструмента содержат приводную трубу, неподвижно соединенную с задним концом устройства у средств уплотнения,приводную каретку, приспособленную для опоры приводной трубы, для обеспечения осевого поступательного перемещения трубы и прикрепленного к ней устройства через проксимальный конец заготовки,причем средства для подведения электропитания электрически соединены с приводной трубой для выполнения функции катода устройством. 12. Аппарат по п.11, отличающийся тем,что каретка имеет конфигурацию, обеспечивающую вращение приводной трубы для вращения устройства при прохождении по каналу заготовки. 13. Аппарат по п.11, отличающийся тем,что средства для пропускания текучей среды содержат входной коллектор, приспособленный для соединения с обеспечением уплотнения с проксимальным концом заготовки, причем изначально устройство расположено внутри этого коллектора, при этом приводная труба выходит из него наружу, и емкость для текучей среды, предназначенную для хранения текучей среды и выполненную с возможностью гидравлического сообщения посредством текучей среды с данным коллектором для пропускания по нему текучей среды. 14. Аппарат по п.13, отличающийся тем,что в качестве текучей среды использована вода для смывания паразитного электролита из рифленого канала по мере прохождения устройства через необработанный канал во время электрохимической обработки. 15. Аппарат по п.14, отличающийся тем,что средства для пропускания текучей среды содержат насос, соединенный с обеспечением сообщения посредством текучей среды с резервуаром и приводной трубой, приспособленный для перекачивания воды в коллектор,клапан, соединенный с обеспечением сообщения посредством текучей среды между коллектором и резервуаром, для регулирования обратного давления в коллекторе, и датчик уровня, установленный в резервуаре для измерения в нем уровня упомянутой воды, предназначенный для поддержания ее, по существу, на постоянном уровне. 16. Аппарат по п.13, отличающийся тем,что в качестве упомянутой текучей среды использован газ, предназначенный для направления через коллектор для перемещения находящегося в нем воздуха. 17. Аппарат по п.16, отличающийся тем,что приводная труба включает в себя проходящий в ней охлаждающий контур, приспособ 003729 18 ленный для циркуляции по нему холодильного реагента. 18. Аппарат по п.3, отличающийся тем, что упомянутые средства для пропускания электролита содержат выходной коллектор, приспособленный для соединения с обеспечением уплотнения с дистальным концом заготовки с целью расположения устройства внутри этого коллектора после того, как это устройство пройдет сквозь упомянутую заготовку,проточную трубу, неподвижно прикрепленную к переднему концу устройства и проходящую через коллектор, и емкость для электролита, предназначенную для хранения электролита и выполненную с возможностью сообщения посредством текучей среды с выходным коллектором и проточной трубой для циркуляции электролита к устройству и от него. 19. Аппарат по п.18, отличающийся тем,что устройство выполнено полым в его переднем конце и соединено с обеспечением сообщения посредством текучей среды с проточной трубой, причем в устройстве выполнено проходящее через него радиально возвратное отверстие, расположенное в осевом направлении между уплотнительными средствами и гребнями рифления устройства,проточная труба выполнена меньшей, чем канал заготовки, для пропускания электролита как снаружи, так и внутри проточной трубы. 20. Аппарат для электрохимической обработки необработанной внутренней поверхности,ограничивающей осевой канал полой заготовки,причем этот аппарат содержит раму для опирания упомянутой заготовки,электродное устройство, имеющее множество проходящих между противоположными в осевом направлении передним и задним концами устройства, расположенных по окружности вблизи друг от друга гребней рифления с расположенными между ними желобами,заднюю направляющую, неподвижно соединенную с задним концом устройства и включающую в себя множество расположенных рядом по окружности гребней рифления с расположенными между ними желобами для обеспечения уплотнения с заготовкой для изоляции потока электролита в необработанном канале по мере продвижения устройства по нему,приводную трубу, неподвижно соединенную с задним концом устройства позади задней направляющей,приводную каретку, приспособленную в качестве опоры для приводной трубы для обеспечения осевого поступательного перемещения трубы и прикрепленного к ней устройства через проксимальный конец заготовки,источник питания, электрически соединенный с электродным устройством с обеспече 19 нием формирования из него катода, при этом из заготовки сформирован анод, электрически соединенный с источником питания, и средства для пропускания жидкого электролита через упомянутый канал для окружения данного устройства и осуществления электрохимической обработки необработанного канала с формированием рифленого канала позади заднего конца устройства, при этом задняя направляющая обеспечивает уплотнение с предотвращением утечки электролита за задний конец устройства. 21. Аппарат по п.20, отличающийся тем, что дополнительно содержит наружную направляющую, неподвижно соединенную с проксимальным концом заготовки и включающую в себя множество расположенных рядом по окружности гребней внутреннего рифления с желобами между ними,причем гребни внутреннего рифления выполнены комплементарными с гребнями рифления задней направляющей для предотвращения протекания электролита между ними. 22. Аппарат по п.21, отличающийся тем,что дополнительно содержит входной коллектор, приспособленный для соединения с обеспечением уплотнения с проксимальным концом заготовки, причем изначально устройство расположено внутри этого коллектора, и емкость для текучей среды, предназначенную для хранения текучей среды и выполненную с возможностью сообщения посредством текучей среды с входным коллектором для пропускания через него текучей среды. 23. Аппарат по п.22, отличающийся тем,что в качестве текучей среды использована вода для смывания паразитного электролита из рифленого канала по мере прохождения устройства через необработанный канал во время электрохимической обработки. 24. Аппарат по п.22, отличающийся тем,что средства для пропускания жидкого электролита содержат выходной коллектор, приспособленный для соединения с обеспечением уплотнения с дистальным концом заготовки для расположения устройства внутри этого коллектора после того, как оно пройдет через заготовку,проточную трубу, неподвижно прикрепленную к переднему концу устройства и проходящую сквозь коллектор, и емкость для электролита, предназначенную для хранения электролита, выполненную с возможностью сообщения посредством текучей среды с выходным коллектором и проточной трубой для обеспечения циркуляции электролита к устройству и от него. 25. Аппарат по п.24, отличающийся тем,что устройство выполнено полым в его переднем конце и соединено с обеспечением сообще 003729 20 ния посредством текучей среды с проточной трубой, причем в устройстве выполнено проходящее через инструмент радиально-возвратное отверстие,расположенное в осевом направлении между уплотнительными средствами и гребнями рифления устройства, а проточная труба выполнена меньшей, чем канал заготовки, для пропускания электролита как снаружи, так и внутри проточной трубы. 26. Способ электрохимической обработки необработанной внутренней поверхности, ограничивающей осевой канал полой заготовки, при котором создают опору для заготовки,продвигают электродное устройство в осевом направлении через канал заготовки, причем используют электродное устройство, включающее в себя множество расположенных рядом по окружности гребней рифления с желобами между ними и расположенных между противоположными в осевом направлении передним и задним концами инструмента,подают электропитание на заготовку и устройство с обеспечением выполнения ими функций соответственно анода и катода,пропускают жидкий электролит через канал, окружающий устройство, с обеспечением проведения электрохимической обработки необработанного канала для формирования рифленого канала позади заднего конца инструмента и уплотняют устройство около его заднего конца на входе в заготовку для создания уплотнения, препятствующего протеканию электролита в обратном направлении и предотвращающего протекание электролита в необработанном канале при продвижении устройства через канал. 27. Способ по п.26, отличающийся тем, что дополнительно уплотняют рифленый канал позади перемещающегося устройства для предотвращения протекания электролита в необработанном канале при продвижении устройства через канал. 28. Способ по п.27, отличающийся тем, что дополнительно пропускают текучую среду в пространстве позади заднего конца устройства и предотвращают протекание туда упомянутого электролита. 29. Способ по п.28, отличающийся тем, что дополнительно направляют текучую среду в рифленый канал для смывания паразитного электролита из него во время электрохимической обработки упомянутого необработанного канала. 30. Способ по п.28, отличающийся тем, что дополнительно направляют текучую среду под давлением в пространство позади электродного устройства для существенного сдвига давления электролита перед ним.

МПК / Метки

МПК: C25F 3/00

Метки: рифленых, аппарат, изделий, обработки, электрохимической, способ

Код ссылки

<a href="https://eas.patents.su/13-3729-sposob-i-apparat-dlya-elektrohimicheskojj-obrabotki-riflenyh-izdelijj.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и аппарат для электрохимической обработки рифленых изделий</a>

Предыдущий патент: Способ обработки поверхности имплантатов и протезов из титана и других материалов

Следующий патент: Способ производства гранул вспученной глины и гранулы, полученные этим способом

Случайный патент: Соединения (тиено[2,3-b][1,5]бензоксазепин-4-ил)пиперазин-1-ила в качестве соединений, обладающих двойной активностью обратных агонистов h1/антагонистов 5-ht2a