Пленки, содержащие полиэтилен, катализированный металлоценом

Номер патента: 702

Опубликовано: 28.02.2000

Авторы: Коуван Киплан Д., Мур Луис Мл., Де Лорье Поль Ж., Палакал Сириак Дж., Сукхадиа Ашиш, Ролфинг Дэвид К., Велч М.Брюс, Витт Уильям М., Каутант Уильям Р., Байерс Джим Д., Джанзен Джей

Формула / Реферат

1. Непровисающая пленка, имеющая один или несколько слоев, где, по меньшей мере, один слой является слоем с низкой мутностью, имеющий мутность менее 10%, причем полимер состоит по существу из полиэтилена, необязательно содержащего фторэластомер, причем полиэтилен имеет плотность, по крайней мере, 0,925 г/мл и молекулярно-массовое распределение не более 4, при этом упомянутый полиэтилен дополнительно характеризуется в основном отсутствием ответвлений, имеющих шесть или более атомов углерода.

2. Пленка по п.1, отличающаяся тем, что она состоит из единственного слоя.

3. Пленка по пп. 1 или 2, отличающаяся тем, что полиэтилен имеет молекулярно-массовое распределение не более около 3 и, по меньшей мере, около 1,5.

4. Пленка по любому из пп.1-3, отличающаяся тем, что полиэтилен имеет плотность, по меньшей мере, около 0,94 г/мл, в частности плотность в диапазоне от около 0,94 до около 0,945 г/мл.

5. Пленка по любому из предшествующих пунктов, отличающаяся тем, что представляет собой пленку, полученную экструзией с раздувкой.

6. Пленка по п.5, отличающаяся тем, что имеет толщину в диапазоне от около 6,35 до около 127 мкм.

7. Пленка по п.5 или 6, отличающаяся тем, что полиэтилен содержит этильные и бутильные ответвления.

8. Пленка по любому из предшествующих пунктов, отличающаяся тем, что полиэтилен имеет индекс расплава в диапазоне от около 0,2 до около 5 дг/мин.

9. Пленка по любому из предшествующих пунктов, отличающаяся тем, что полиэтилен имеет значение реакции на сдвиговое напряжение в диапазоне от около 16 до около 20.

10. Пленка по п.8 или 9, отличающаяся тем, что полиэтилен имеет предельное напряжение сдвига в начале разрушения расплава менее 4х106 дин/см2.

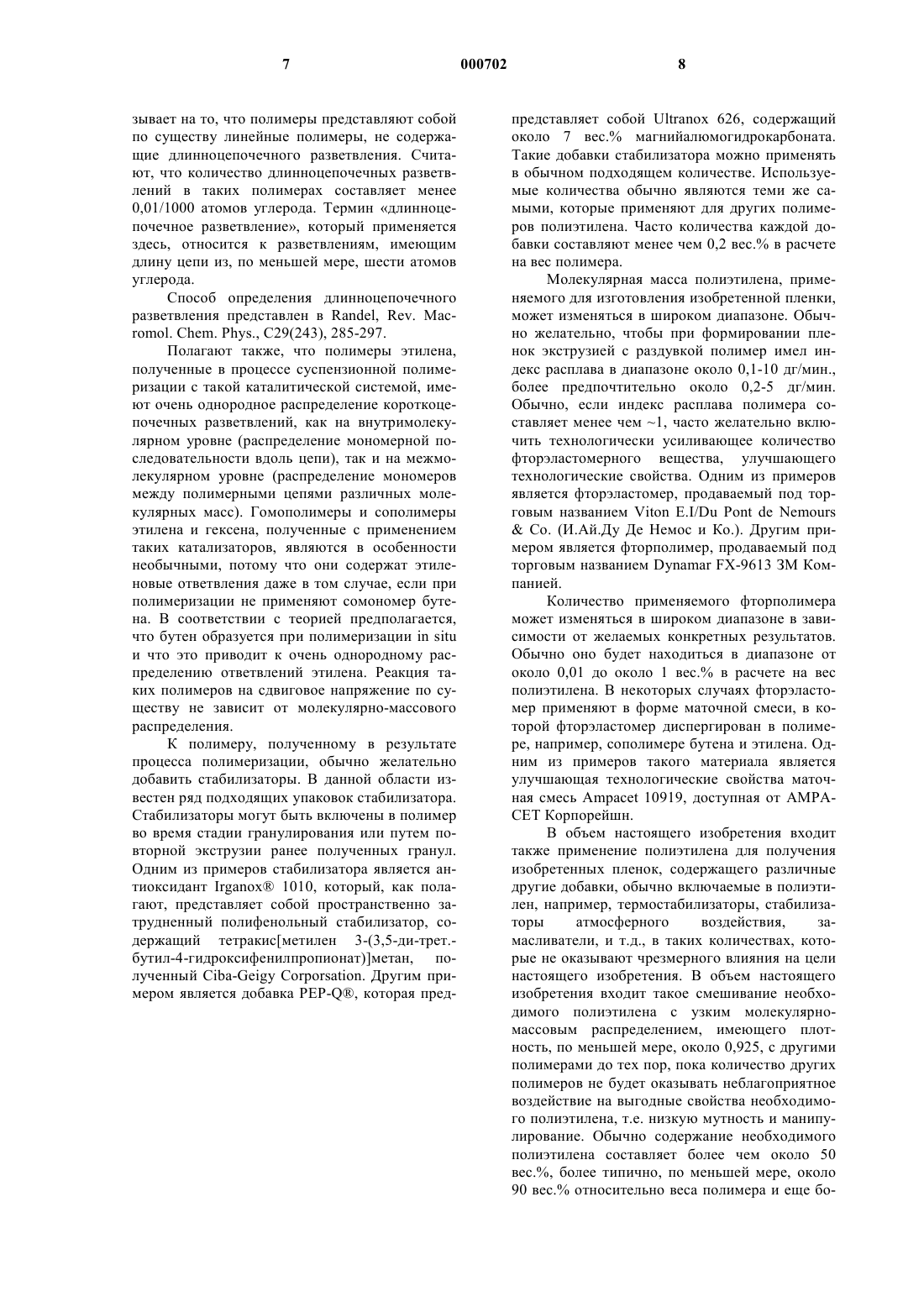

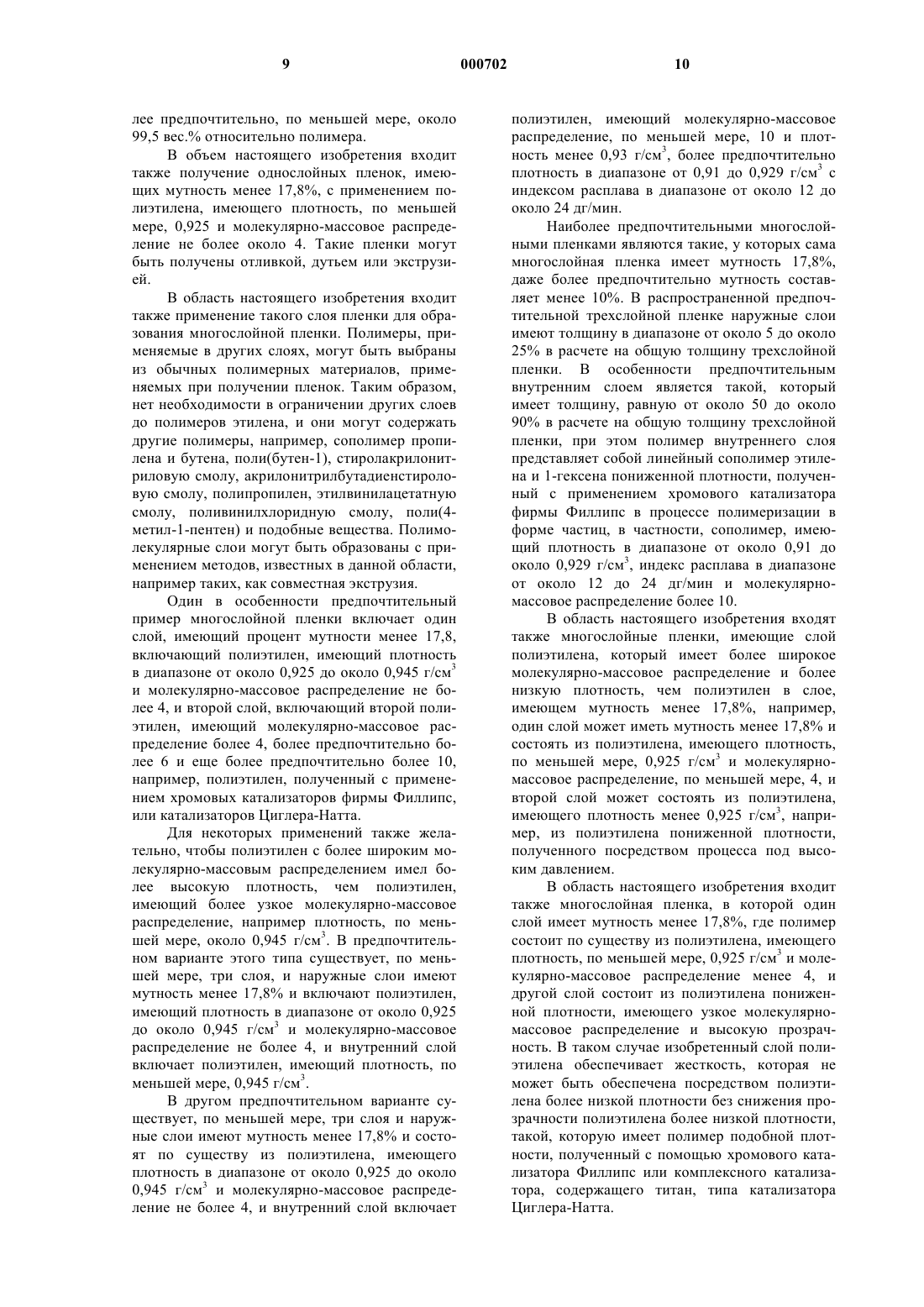

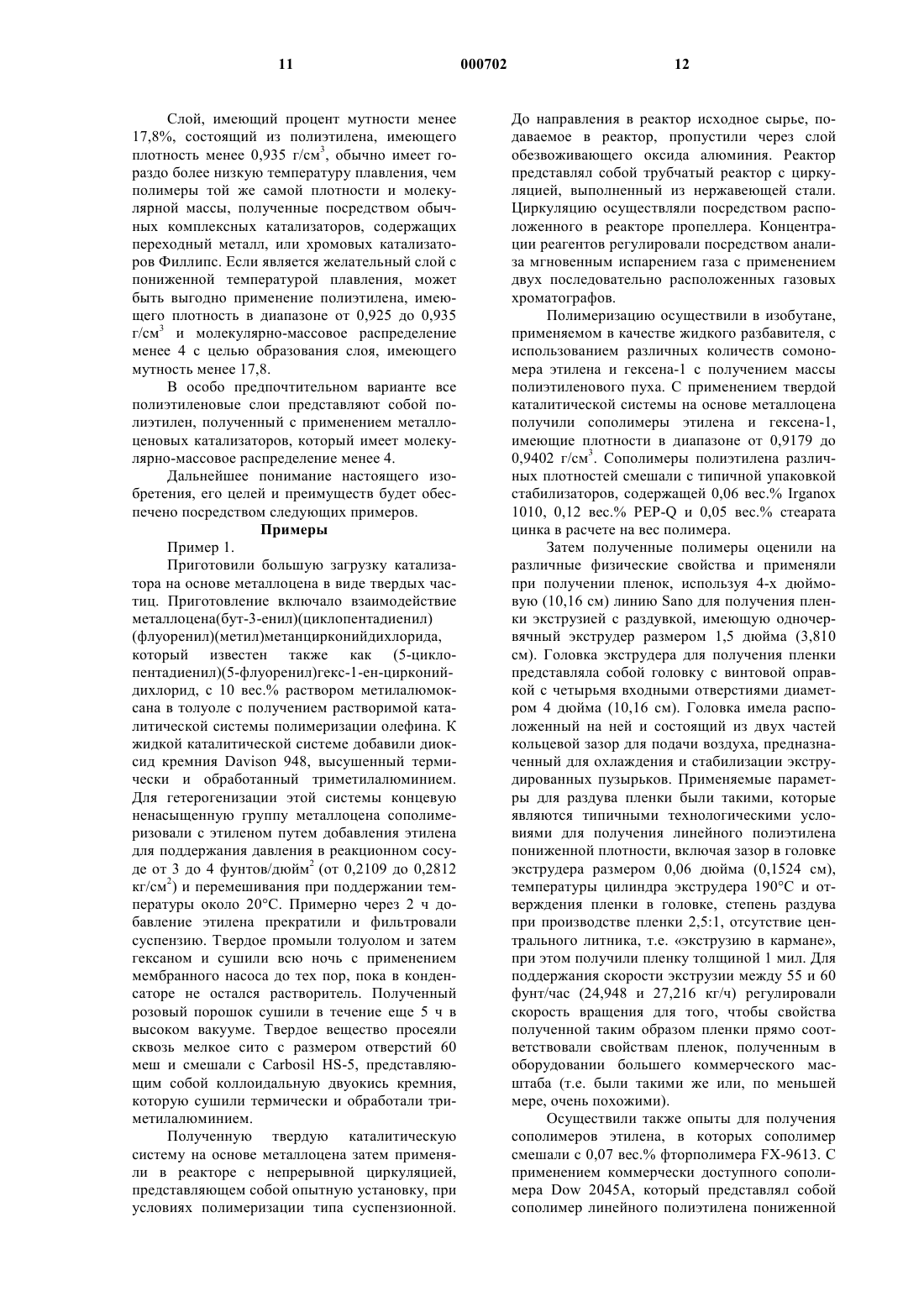

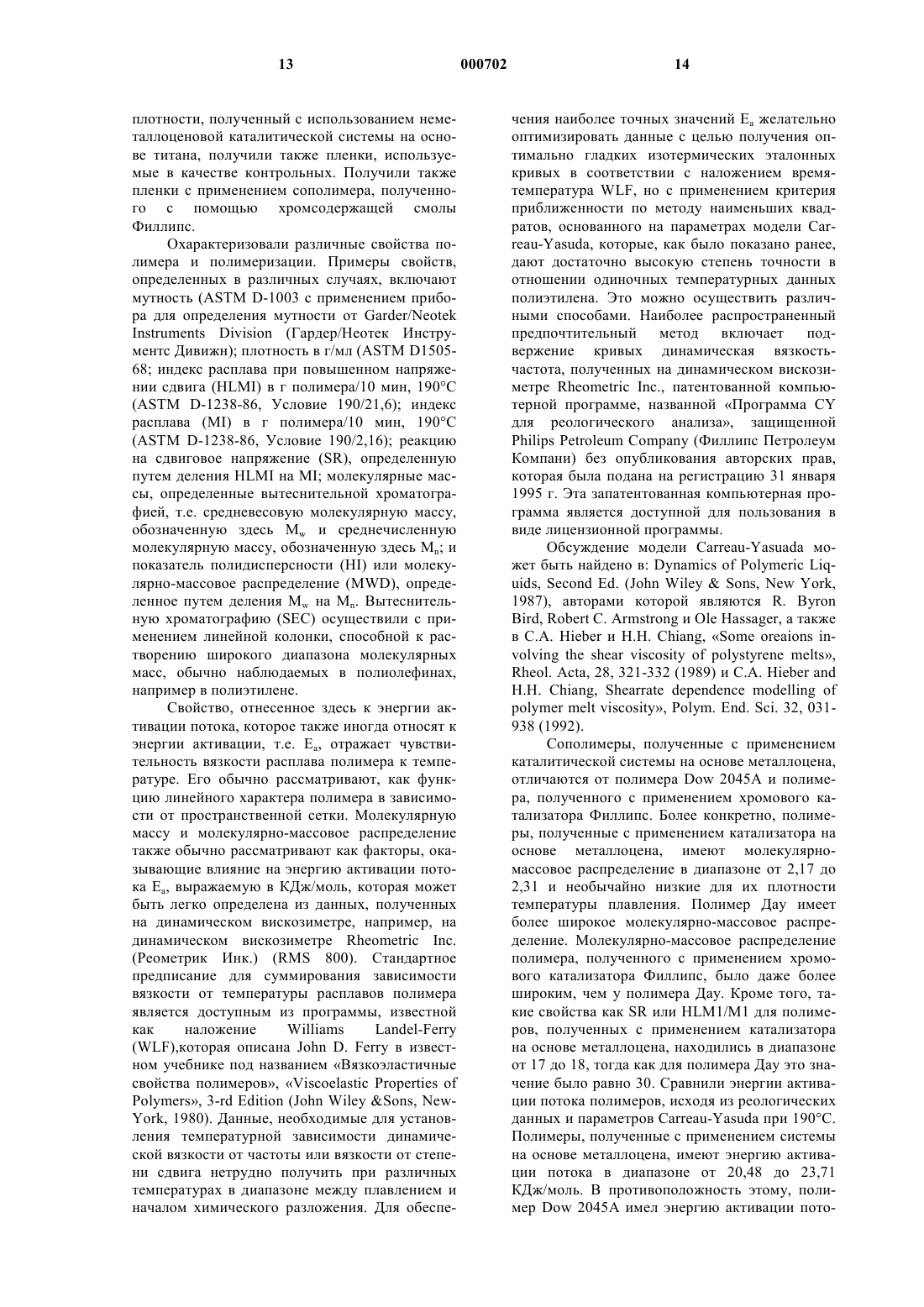

11. Пленка по п.8, 9 или 10, отличающаяся тем, что, по меньшей мере, около 20% полимерных цепей полиэтилена содержат концевые винильные группы.

12. Пленка по п.2, отличающаяся тем, что полиэтилен получают путем полимеризации этилена и гексена в присутствии алканового жидкого разбавителя в условиях суспензионной полимеризации с применением катализатора, состоящего, в основном, из твердого катализатора, полученного посредством:

(а) смешивания 5-(9-флуоренил)-5-(циклопентадиенил)-гексен-1-цирконийдихлорида и метилалюмоксана в жидкости,

(b) форполимеризации этилена в полученной жидкости и

(с) отделения полученной твердой форполимеризованной каталитической системы от жидкости.

13. Пленка по п.2, отличающаяся тем, что полиэтилен имеет этильные ответвления, которые однородно распределены на межмолекулярном уровне.

14. Пленка по п.2 или 13, отличающаяся тем, что полиэтилен получают путем гомополимеризации этилена в присутствии алканового жидкого разбавителя в условиях суспензионной полимеризации с применением катализатора, состоящего, в основном, из твердого катализатора, полученного посредством: (а) смешивания 5-(9-флуоренил)-5-(циклопентадиенил)-гексен-1-цирконийдихлорида и метилалюмоксана в жидкости, (b) форполимеризации этилена в полученной жидкости и (с) отделения полученной твердой форполимеризационной каталитической системы от жидкости.

15. Пленка по п.1, отличающаяся тем, что содержит три слоя, где полимер каждого наружного слоя является слоем с низкой мутностью, имеющим мутность менее 10%, причем полимер состоит по существу из полиэтилена, необязательно содержащего фторэластомер, причем полиэтилен имеет плотность, по меньшей мере, 0,925 г/мл и молекулярно-массовое распределение не более 4, при этом упомянутый полиэтилен дополнительно характеризуется, в основном, отсутствием ответвлений, имеющих шесть или более атомов углерода.

16. Пленка по п.15, отличающаяся тем, что полиэтилен внутреннего слоя имеет плотность, меньшую плотности двух наружных слоев.

17. Пленка по п.15 или 16, отличающаяся тем, что полиэтилен внутреннего слоя имеет молекулярно-массовое распределение, по меньшей мере, 10.

18. Пленка по п.17, отличающаяся тем, что полиэтилен двух наружных слоев выбирают из полиэтиленов, имеющих плотность в диапазоне от около 0,94 до около 0,945 г/мл.

19. Пленка по п.17 или 18, отличающаяся тем, что полиэтилен внутреннего слоя имеет плотность в диапазоне от около 0,91 до около 0,929 г/мл и HLMI в диапазоне от около 12 до 24 дг/мин.

20. Пленка по п.19, отличающаяся тем, что полиэтилен двух наружных слоев выбирают из одинакового или разного полиэтилена, выбранного из полиэтиленов, имеющих индекс расплава в диапазоне от 0,2 до 5 дг/мин.

21. Пленка по п.19 или 20, отличающаяся тем, что она представляет собой соэкструдированную пленку, полученную экструзией с раздувкой, имеющую мутность менее 10% и толщину в диапазоне от 6,35 до 127 мкм.

22. Пленка по п.20, отличающаяся тем, что, по меньшей мере, один из наружных слоев содержит полиэтилен, имеющий индекс расплава менее около 2 дг/мин, и упомянутый полиэтилен содержит от около 0,01 до около 1 вес.% фторэластомера.

23. Пленка по п.1, отличающаяся тем, что, по меньшей мере, второй слой, где полимер второго слоя состоит в основном из полиэтилена, имеющего плотность, по меньшей мере, около 0,945 г/мл и молекулярно-массовое распределение более 6.

24. Пленка по п.1, отличающаяся тем, что имеет, по меньшей мере, первый и второй слой, где полимер второго слоя состоит в основном из полиэтилена, имеющего плотность менее 0,925 г/мл и молекулярно-массовое распределение менее 4, и где полимер первого слоя имеет мутность менее 10% и состоит, в основном, из полиэтилена, необязательно содержащего фторэластомер, причем полиэтилен имеет плотность, по меньшей мере, 0,925 г/мл и молекулярно-массовое распределение не более 4 и индекс расплава в диапазоне от около 0,2 до около 10 дг/мин, и дополнительно характеризуется, в основном, отсутствием ответвлений, имеющих шесть или более атомов углерода.

25. Пленка по п.1, отличающаяся тем, что полимер, применяемый при получении слоя с низкой мутностью, имеет индекс расплава, по меньшей мере, около 2 дг/мин и не содержит фторэластомера.

26. Пленка по п.1, отличающаяся тем, что полиэтилен, применяемый при образовании, по меньшей мере, одного из слоев с низкой мутностью, имеет индекс расплава менее 2 дг/мин и содержит количество фторэластомера, улучшающее технологические свойства, в частности, от около 0,01 до около 1 вес.% фторэластомера в расчете на вес полиэтилена в упомянутом слое.

27. Соэкструдированная пленка, полученная экструзией с раздувкой, имеющая мутность менее 17,8%, состоящая из трех слоев, причем полимер каждого из наружных слоев является одинаковым или разным полиэтиленом, выбранным из полиэтиленов, имеющих плотность, по меньшей мере, 0,925 г/мл, предпочтительно, по меньшей мере, 0,93 г/мл и молекулярно-массовое распределение менее 4, причем полиэтилен дополнительно характеризуется, в основном, отсутствием ответвлений, имеющих шесть или более атомов углерода, и полимер внутреннего слоя, в основном, состоит из сополимера этилена и 1-гексена, имеющего плотность в диапазоне от около 0,91 до около 0,929 г/мл, HLMI в диапазоне от около 12 до 24 дг/мин и молекулярно-массовое распределение более 10, и получен с применением катализатора, содержащего оксид хрома, в процессе полимеризации в виде частиц.

28. Пленка по п.27, отличающаяся тем, что имеет мутность не более 10%, где полимер наружных слоев выбирают из сополимеров этилена и 1-гексена, имеющих плотность, по меньшей мере, около 0,925 г/мл, предпочтительно, по меньшей мере, около 0,93 г/мл, где толщина каждого наружного слоя находится в диапазоне от около 5 до около 25% в расчете на общую толщину пленки и, если полимер каждого из наружных слоев формуют в пленку толщиной 0,0254 мм, то каждая из пленок будет иметь более низкую мутность, чем пленка толщиной 0,0254 мм, полученная из полимера, образующего внутренний слой, при таких же условиях.

29. Непровисающая пленка с низкой мутностью, содержащая полимер, где полимер, в основном, состоит из полиэтилена, необязательно содержащего фторэластомер, при этом полиэтилен имеет (i) плотность, по меньшей мере, около 0,925 г/мл, предпочтительно, по меньшхщ мере, около 0,93 г/мл, (ii) MWD не более 4, (iii) этильные ответвления, которые однородно распределены на межмолекулярном уровне, и, возможно, (iv) бутильные ответвления, причем полиэтилен дополнительно характеризуется в основном отсутствием ответвлений, имеющих 6 или более атомов углерода.

Текст

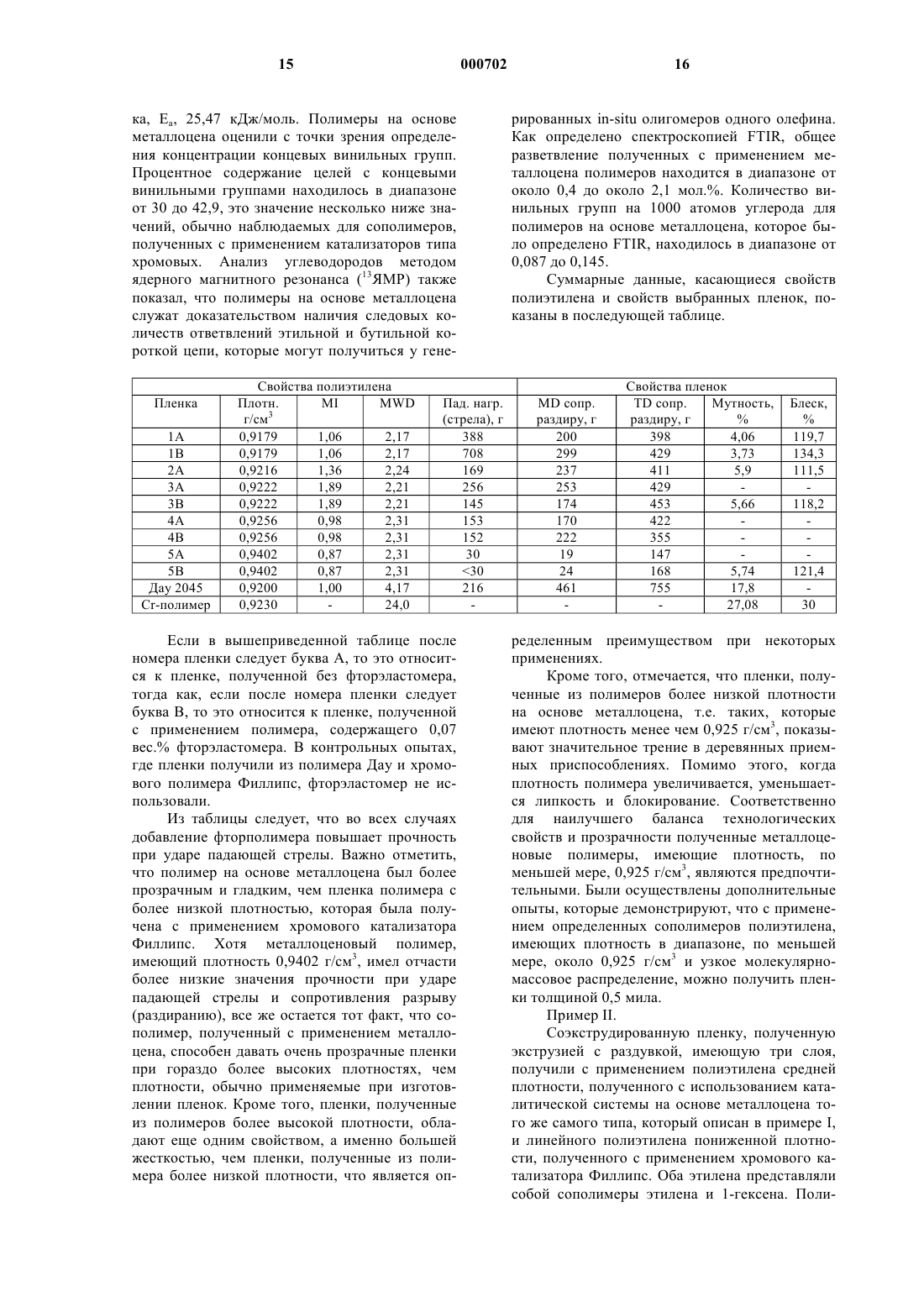

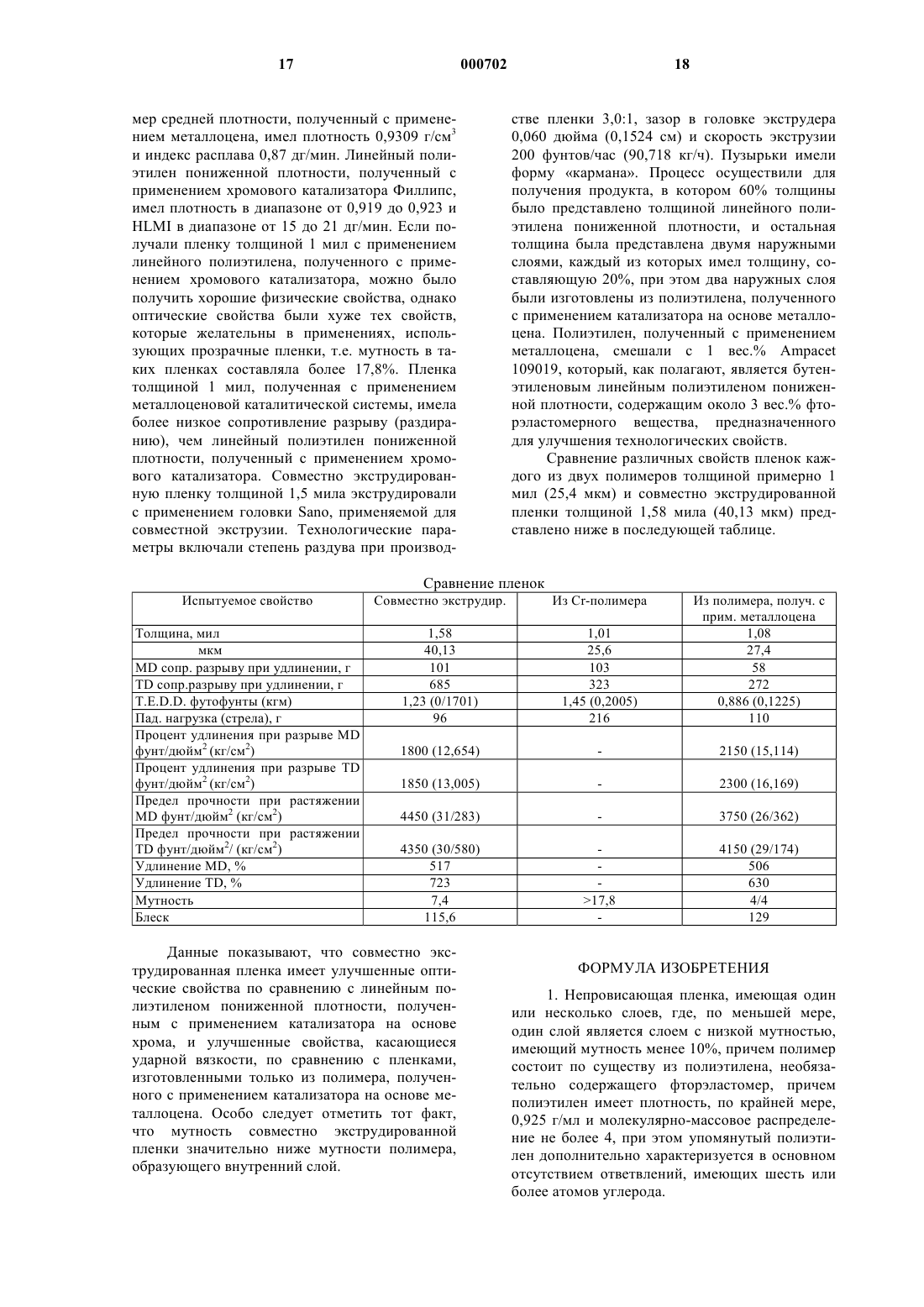

1 Область изобретения Настоящая заявка является частичным продолжением заявки, рассматриваемой в патентном ведомстве США под 08/515498, поданной 15 августа 1995 г., которая приводится здесь в качестве ссылки. Это изобретение относится к пленке полимеров, полученных из мономера, состоящего в основном из этилена. В соответствии с другим аспектом настоящее изобретение относится к полиэтиленовой пленке,имеющей хороший баланс физических, технологических и оптических свойств. Предпосылки создания изобретения В широком смысле термин пленка, который используется здесь, относится к непровисающим материалам, имеющим широкий диапазон толщин. Примеры включают толщины в диапазоне от около 0,05 мила (1,27 мкм) до около 40 милов (1016 мкм), более типично от около 0,25 мила (6,35 мкм) до около 5 милов (127 мкм). Пленки могут быть получены с применением множества методов, таких как отливка,дутье и экструзия. Как отмечалось ранее, высокая прозрачность полиэтиленовой пленки, полученной с раздувкой, которая выражается посредством низкого значения мутности и высокого блеска,зависит от нескольких факторов. Когда плотность полимера и молекулярно-массовое распределение увеличиваются, мутность обычно возрастает (и блеск уменьшается). Также отмечалось, что когда молекулярно-массовое распределение и плотность увеличиваются, обычно возрастает шероховатость поверхности. С другой стороны отмечалось, что жесткость пленки,которая часто является желательным свойством пленки, полученной экструзией с раздувкой, и зависит от вида применения, с увеличением плотности увеличивается. Поэтому в отношении полиэтиленовой пленки, полученной экструзией с раздувкой, всегда существует возможность выбора между прозрачностью и жесткостью. При образовании многослойных пленок для обеспечения прочности применяют основной слой, состоящий из полиэтилена высокой молекулярной массы и повышенной плотности,или из полиэтилена средней молекулярной массы и повышенной плотности, и для обеспечения других свойств предусматривают слой из полиэтилена пониженной плотности или из линейного полиэтилена пониженной плотности. Однако отмечалось, что часто слои из полиэтилена пониженной плотности являются липкими и клейкими, если в них не включены вещества, препятствующие слипанию (антиадгезивы). Однако такие антиадгезивы обычно оказывают неблагоприятное воздействие на прозрачность и физические свойства. Целью настоящего изобретения является обеспечение способа получения пленок из этиленовых полимеров, имеющих плотность, равную, по меньшей мере, около 0,925 г/см 3, кото 000702 2 рые обладают хорошим балансом технологических, физических и оптических свойств. Другие аспекты, цели и преимущества настоящего изобретения станут очевидными из последующего описания. Сущность изобретения В соответствии с настоящим изобретением предусмотрена необычайно прозрачная непровисающая пленка, содержащая, по меньшей мере, один слой, имеющий процент мутности менее 17,8, где полимер упомянутого слоя состоит по существу из полиэтилена, имеющего плотность, по меньшей мере, около 0,925 г/см 3 и молекулярно-массовое распределение не более 4. Полиэтилен с узким молекулярно-массовым распределением, имеющий плотность, по меньшей мере, около 0,925 г/см 3, выбирают предпочтительно из полиэтиленов, которые могут быть формованы в пленку, полученную экструзией с раздувкой толщиной 1 мил (25,4 мкм), имеющую процент мутности менее 17,8 или наиболее предпочтительно не более 10. В одном предпочтительном варианте пленка имеет только один слой полимера, состоящий по существу из полиэтилена, имеющего плотность в диапазоне от около 0,93 до около 0,945 г/см 3 и молекулярно-массовое распределение в диапазоне от около 1,5 до около 4 или более предпочтительно от около 1,5 до около 3,5. В другом предпочтительном варианте пленка является многослойной, и, по меньшей мере,один слой имеет процент мутности менее 17,8 более предпочтительно процент мутности составляет менее 10 и содержит полиэтилен,имеющий плотность, по меньшей мере, 0,925 г/см 3 и молекулярно-массовое распределение не более 4. Подробное описание изобретения Полиэтилен, пригодный для получения изобретенных пленок, может быть получен с применением соответствующей каталитической системы полимеризации, содержащей металлоцен. В особо предпочтительном варианте полиэтилен получают в суспензии, т.е. в форме частиц, типичным способом является такой, в котором полимер образуется при таких условиях,когда он получается в форме твердых частиц,которые могут быть легкоотделены от жидкого разбавителя полимеризации. При такой форме частиц предпочтительно, чтобы каталитическая система, содержащая металлоцен, была применена в такой форме, которая по существу нерастворима в разбавителе во время процесса полимеризации. Для получения таких относительно нерастворимых каталитических систем известны различные способы. Некоторые примеры таких способов показаны в патентах США 5354721; 5411925 и 5414180. Один в особенности предпочтительный тип относительно нерастворимой твердой каталитической системы, содержащей металлоцен, 3 может быть получен путем форполимеризации смеси металлоцена, предпочтительно металлоцена, имеющего олефиноненасыщенные заместители, и соответствующего сокатализатора в присутствии олефина, обычно содержащего от 2 до 8 атомов углерода. В отдельном предпочтительном варианте твердую каталитическую систему получают путем полимеризации этилена в присутствии алканового жидкого разбавителя при условиях суспензионной полимеризации,включающих применение специального типа каталитической системы на основе металлоцена. Каталитическая система представляет собой твердый катализатор, полученный путем: (а) смешивания 5-(9-флуоренил)-5-(циклопентадиенил)-гексен-1-цирконийдихлорида и метилалюмоксана в жидкости, (b) форполимеризации этилена в полученной жидкости и (с) отделения полученной твердой форполимеризованной каталитической системы от жидкости. Предпочтительно, чтобы жидкость, применяемая на стадии(а), представляла собой органическую жидкость,в которой метилалюмоксан был бы, по меньшей мере, частично растворим. На стадии (а) предпочтительно применяют ароматический растворитель. Примеры ароматических растворителей включают бензол, толуол, этилбензол, диэтилбензол и подобные растворители. Количество жидкости предпочтительно должно быть таким,чтобы растворить продукт реакции металлоцена и алюмоксана, обеспечить во время полимеризации желательную вязкость и хорошее перемешивание. Температуру во время перемешивания предпочтительно сохранять ниже такой температуры, которая вызывает разложение металлоцена. Обычно температура будет находиться в диапазоне от около -50 С до около 150 С. Металлоцен, алюмоксан и жидкий разбавитель предпочтительно смешивают при комнатной температуре, т.е. от около 10 С до около 30 С. Реакция между алюмоксаном и металлоценом является относительно быстрой. Скорость реакции может изменяться в широком диапазоне, однако, обычно желательно, чтобы они контактировали в течение времени в диапазоне от около 1 мин до около 1 ч. В объем настоящего изобретения входит также осуществление стадии (а) в присутствии твердого вещества в виде частиц. Может быть использовано любое количество твердых частиц. Обычно такое твердое вещество в виде частиц является неорганическим твердым веществом, которое не препятствует получению желательных конечных результатов. Примеры включают пористые подложки, например, тальк, неорганические оксиды, смолы, предназначенные для поддержания материала, например, частиц полиолефина. Примеры неорганических оксидных веществ включают оксиды металлов II-V групп, например, диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия и их смеси. Другими примерами неорганических ок 000702 4 сидов являются оксид магния, диоксид титана,диоксид циркония и подобные оксиды. Если применяют твердое вещество, обычно желательно, чтобы твердое вещество перед применением было до конца дегидратировано. Предпочтительно его дегидратируют таким образом, чтобы оно содержало менее, чем 1% потерь при сжигании. Термическую дегидратацию можно осуществлять в вакууме или во время продувки сухого инертного газа, например, азота, при температуре от около 20 С до около 1000 С и предпочтительно от около 300 С до около 870 С. Значения давления не являются нормируемыми. В случае необходимости продолжительность термообработки может составлять от около 1 до около 24 ч. Дегидратацию можно осуществить путем химической обработки твердого вещества для удаления воды и снижения концентрации поверхностных гидроксильных групп. В результате химической обработки обычно происходит превращение всех гидроксильных групп воды на поверхности оксида в относительно инертные разновидности. Пригодными химическими реагентами являются, например, монооксид углерода, сульфид карбонила, триметилалюминий, этилмагнийхлорид, хлорсиланы, например,такие как SiCl4, дисилазан, триметилхлорсилан,диметиламинотриметилсилан и подобные вещества. Количество алюмоксана и металлоцена,применяемых для образования жидкой каталитической системы для форполимеризации, может изменяться в широком диапазоне. Однако обычно молярное отношение алюминия в алюмоксане к переходному металлу металлоцена находится в диапазоне от около 1:1 до около 20000:1, более предпочтительно применяют молярное отношение от около 50:1 до около 2000:1. Если применяют твердое вещество в виде частиц, обычно его используют в таком количестве, чтобы весовое отношение металлоцена к твердому веществу в виде частиц находилось в диапазоне от около 0,00001/1 до 1/1,более предпочтительно от 0,0005/1 до 0,2/1. Форполимеризацию осуществляют в жидкой каталитической системе, которая может быть раствором, суспензией или гелем в жидкости. Для форполимеризации может быть использовано широкое множество олефинов. Однако обычно форполимеризацию проводят с применением олефина, предпочтительно выбранного из этилена и неароматических альфаолефинов, например, пропилена. В объем настоящего изобретения входит также применение смеси олефинов, например, этилена, и высшего альфа-олефина, которая может быть использована для форполимеризации. Полагают, что применение высших альфа-олефинов, например,1-бутена, с этиленом приводит к увеличению степени сополимеразации, происходящей между 5 мономером олефина и олефиноненасыщенной частью металлоцена. Форполимеразацию можно осуществлять при относительно мягких условиях. Обычно она включает применение низких давлений олефина и относительно низких температур, предназначенных для предотвращения разложения в результате высокого концентрирования локализованного тепла. Форполимеризация обычно происходит при температурах в диапазоне от около-15 С до около +150 С, более типично в диапазоне от около 0 С до около +30 С. Количество форполимера может изменяться, но обычно оно находится в диапазоне от около 1 до около 95 вес.% относительно полученной форполимеризованной твердой каталитической системы, еще более предпочтительно от около 5 до около 80 вес.%. Обычно желательно осуществлять форполимеризацию, по меньшей мере, до того момента, когда по существу весь металлоцен будет скорее находиться в твердом веществе, чем в жидкости, так как это приводит к максимальному использованию металлоцена. После форполимеразации полученный твердый форполимеризированный катализатор отделяют от жидкой реакционной смеси. Для осуществления этой стадии могут быть использованы различные методы, известные в данной области. Так, например, материал можно отделить фильтрацией, декантацией или вакуумным испарением. Однако обычно предпочтительно не полагаться на вакуумное испарение, так как считается, что из полученного твердого форполимеризованного катализатора перед его хранением или применением для последующей полимеризации желательно удалить по существу все растворимые компоненты, которые находились в жидком реакционном продукте форполимеризации. После отделения твердого от жидкости полученное твердое вещество предпочтительно промывают углеводородом и сушат с применением высокого вакуума для удаления по существу всех жидких или других летучих компонентов, которые все же могут быть связаны с твердым веществом. Вакуумную сушку осуществляют предпочтительно при относительно мягких условиях, т.е. температурах ниже 100 С. Более типично форполимеризированное твердое вещество сушат путем подвержения высокому вакууму при температуре около 30 С до достижения по существу постоянного веса. В предпочтительном методе применяют, по меньшей мере, одну начальную промывку ароматическим углеводородом, например, толуолом, после которой осуществляют промывку парафиновым углеводородом, например, гексаном, и затем вакуумную сушку. В объем настоящего изобретения входит также добавление к жидкой каталитической системе, после ее образования, твердого вещества в виде частиц и последующее осуществление форполимеризации в присутствии такого 6 твердого вещества. Другой выбор состоит в добавлении твердого вещества в виде частиц вышеупомянутого типа после форполимеризации или после того, как твердая форполимеризированная каталитическая система отделена от жидкости. Полученную твердую форполимеризированную каталитическую систему можно применять для получения полимеров этилена, имеющего весьма широкий диапазон плотностей. Обычно при получении вариантов полимеров пониженной плотности этилен форполимеризируют в комбинации с небольшим количеством,обычно менее 20 мол.%, по меньшей мере, одного альфа-олефина, обычно содержащего от около 3 до 10 атомов углерода, примеры которого включают алифатические углеводороды,например, бутен-1, пентен-1, гексен-1, 4 метилпентен-1, октен-1, и подобные вещества. Твердую форполимеризированную каталитическую систему можно использовать с применением условий для суспензионной полимеризации. Обычно температуру полимеризации следует выбирать таким образом, чтобы обеспечить условия для суспензионной полимеризации в конкретном выбранном жидком разбавителе. Обычно температура будет находиться в диапазоне от около 20 С до около 130 С. Было найдено, что при применении в качестве жидкого разбавителя изобутана желательными являются температуры в диапазоне от около 60 С до около 110 С. При получении полимеров, применяемых для пленки, обычно желательно получить полимер, имеющий индекс расплава менее 5. Это можно осуществить путем регулирования молярного отношения водорода к этилену в процессе полимеризации, изменения температуры реактора и/или изменения концентрации этилена. Когда полимеризацию осуществляют в процессе с непрерывной циркуляцией суспензии, в реакционную смесь обычно желательно включить небольшое количество антистатика. Примером такого антистатика является вещество, продаваемое Du Pont Chemical Co., под торговым названием Stadis 450. С применением полученной при полимеризации каталитической системы вышеописанного типа можно осуществлять получение гомополимеров и сополимеров полиэтилена,имеющих плотности 0,925 г/см 3 или выше, с молекулярно-массовым распределением не более 4, которые являются пригодными для получения пленок, имеющих процент мутности менее 17,8, главным образом предпочтительных полиэтиленов, имеющих плотности в диапазоне от 0,925 до0,95 г/см 3. Полимеры, полученные таким способом, имеют низкие значения энергии активации потока, т.е. ниже около 25 кДж/моль, и предельное сдвиговое напряжение в начале разрушения экструзионного потока менее чем 4106 дин/см 2. Полагают, что это ука 7 зывает на то, что полимеры представляют собой по существу линейные полимеры, не содержащие длинноцепочечного разветвления. Считают, что количество длинноцепочечных разветвлений в таких полимерах составляет менее 0,01/1000 атомов углерода. Термин длинноцепочечное разветвление, который применяется здесь, относится к разветвлениям, имеющим длину цепи из, по меньшей мере, шести атомов углерода. Способ определения длинноцепочечного разветвления представлен в Randel, Rev. Macromol. Chem. Phys., С 29(243), 285-297. Полагают также, что полимеры этилена,полученные в процессе суспензионной полимеризации с такой каталитической системой, имеют очень однородное распределение короткоцепочечных разветвлений, как на внутримолекулярном уровне (распределение мономерной последовательности вдоль цепи), так и на межмолекулярном уровне (распределение мономеров между полимерными цепями различных молекулярных масс). Гомополимеры и сополимеры этилена и гексена, полученные с применением таких катализаторов, являются в особенности необычными, потому что они содержат этиленовые ответвления даже в том случае, если при полимеризации не применяют сомономер бутена. В соответствии с теорией предполагается,что бутен образуется при полимеризации in situ и что это приводит к очень однородному распределению ответвлений этилена. Реакция таких полимеров на сдвиговое напряжение по существу не зависит от молекулярно-массового распределения. К полимеру, полученному в результате процесса полимеризации, обычно желательно добавить стабилизаторы. В данной области известен ряд подходящих упаковок стабилизатора. Стабилизаторы могут быть включены в полимер во время стадии гранулирования или путем повторной экструзии ранее полученных гранул. Одним из примеров стабилизатора является антиоксидант Irganox 1010, который, как полагают, представляет собой пространственно затрудненный полифенольный стабилизатор, содержащий тетракис[метилен 3-(3,5-ди-трет.бутил-4-гидроксифенилпропионат)]метан, полученный Ciba-Geigy Corporsation. Другим примером является добавка РЕР-Q, которая пред 000702 8 представляет собой Ultranox 626, содержащий около 7 вес.% магнийалюмогидрокарбоната. Такие добавки стабилизатора можно применять в обычном подходящем количестве. Используемые количества обычно являются теми же самыми, которые применяют для других полимеров полиэтилена. Часто количества каждой добавки составляют менее чем 0,2 вес.% в расчете на вес полимера. Молекулярная масса полиэтилена, применяемого для изготовления изобретенной пленки,может изменяться в широком диапазоне. Обычно желательно, чтобы при формировании пленок экструзией с раздувкой полимер имел индекс расплава в диапазоне около 0,1-10 дг/мин.,более предпочтительно около 0,2-5 дг/мин. Обычно, если индекс расплава полимера составляет менее чем 1, часто желательно включить технологически усиливающее количество фторэластомерного вещества, улучшающего технологические свойства. Одним из примеров является фторэластомер, продаваемый под торговым названием Viton E.I/Du Pont de NemoursCo. (И.Ай.Ду Де Немос и Ко.). Другим примером является фторполимер, продаваемый под торговым названием Dynamar FX-9613 ЗМ Компанией. Количество применяемого фторполимера может изменяться в широком диапазоне в зависимости от желаемых конкретных результатов. Обычно оно будет находиться в диапазоне от около 0,01 до около 1 вес.% в расчете на вес полиэтилена. В некоторых случаях фторэластомер применяют в форме маточной смеси, в которой фторэластомер диспергирован в полимере, например, сополимере бутена и этилена. Одним из примеров такого материала является улучшающая технологические свойства маточная смесь Ampacet 10919, доступная от АМРАСЕТ Корпорейшн. В объем настоящего изобретения входит также применение полиэтилена для получения изобретенных пленок, содержащего различные другие добавки, обычно включаемые в полиэтилен, например, термостабилизаторы, стабилизаторы атмосферного воздействия,замасливатели, и т.д., в таких количествах, которые не оказывают чрезмерного влияния на цели настоящего изобретения. В объем настоящего изобретения входит такое смешивание необходимого полиэтилена с узким молекулярномассовым распределением, имеющего плотность, по меньшей мере, около 0,925, с другими полимерами до тех пор, пока количество других полимеров не будет оказывать неблагоприятное воздействие на выгодные свойства необходимого полиэтилена, т.е. низкую мутность и манипулирование. Обычно содержание необходимого полиэтилена составляет более чем около 50 вес.%, более типично, по меньшей мере, около 90 вес.% относительно веса полимера и еще бо 9 лее предпочтительно, по меньшей мере, около 99,5 вес.% относительно полимера. В объем настоящего изобретения входит также получение однослойных пленок, имеющих мутность менее 17,8%, с применением полиэтилена, имеющего плотность, по меньшей мере, 0,925 и молекулярно-массовое распределение не более около 4. Такие пленки могут быть получены отливкой, дутьем или экструзией. В область настоящего изобретения входит также применение такого слоя пленки для образования многослойной пленки. Полимеры, применяемые в других слоях, могут быть выбраны из обычных полимерных материалов, применяемых при получении пленок. Таким образом,нет необходимости в ограничении других слоев до полимеров этилена, и они могут содержать другие полимеры, например, сополимер пропилена и бутена, поли(бутен-1), стиролакрилонитриловую смолу, акрилонитрилбутадиенстироловую смолу, полипропилен, этилвинилацетатную смолу, поливинилхлоридную смолу, поли(4 метил-1-пентен) и подобные вещества. Полимолекулярные слои могут быть образованы с применением методов, известных в данной области,например таких, как совместная экструзия. Один в особенности предпочтительный пример многослойной пленки включает один слой, имеющий процент мутности менее 17,8,включающий полиэтилен, имеющий плотность в диапазоне от около 0,925 до около 0,945 г/см 3 и молекулярно-массовое распределение не более 4, и второй слой, включающий второй полиэтилен, имеющий молекулярно-массовое распределение более 4, более предпочтительно более 6 и еще более предпочтительно более 10,например, полиэтилен, полученный с применением хромовых катализаторов фирмы Филлипс,или катализаторов Циглера-Натта. Для некоторых применений также желательно, чтобы полиэтилен с более широким молекулярно-массовым распределением имел более высокую плотность, чем полиэтилен,имеющий более узкое молекулярно-массовое распределение, например плотность, по меньшей мере, около 0,945 г/см 3. В предпочтительном варианте этого типа существует, по меньшей мере, три слоя, и наружные слои имеют мутность менее 17,8% и включают полиэтилен,имеющий плотность в диапазоне от около 0,925 до около 0,945 г/см 3 и молекулярно-массовое распределение не более 4, и внутренний слой включает полиэтилен, имеющий плотность, по меньшей мере, 0,945 г/см 3. В другом предпочтительном варианте существует, по меньшей мере, три слоя и наружные слои имеют мутность менее 17,8% и состоят по существу из полиэтилена, имеющего плотность в диапазоне от около 0,925 до около 0,945 г/см 3 и молекулярно-массовое распределение не более 4, и внутренний слой включает 10 полиэтилен, имеющий молекулярно-массовое распределение, по меньшей мере, 10 и плотность менее 0,93 г/см 3, более предпочтительно плотность в диапазоне от 0,91 до 0,929 г/см 3 с индексом расплава в диапазоне от около 12 до около 24 дг/мин. Наиболее предпочтительными многослойными пленками являются такие, у которых сама многослойная пленка имеет мутность 17,8%,даже более предпочтительно мутность составляет менее 10%. В распространенной предпочтительной трехслойной пленке наружные слои имеют толщину в диапазоне от около 5 до около 25% в расчете на общую толщину трехслойной пленки. В особенности предпочтительным внутренним слоем является такой, который имеет толщину, равную от около 50 до около 90% в расчете на общую толщину трехслойной пленки, при этом полимер внутреннего слоя представляет собой линейный сополимер этилена и 1-гексена пониженной плотности, полученный с применением хромового катализатора фирмы Филлипс в процессе полимеризации в форме частиц, в частности, сополимер, имеющий плотность в диапазоне от около 0,91 до около 0,929 г/см 3, индекс расплава в диапазоне от около 12 до 24 дг/мин и молекулярномассовое распределение более 10. В область настоящего изобретения входят также многослойные пленки, имеющие слой полиэтилена, который имеет более широкое молекулярно-массовое распределение и более низкую плотность, чем полиэтилен в слое,имеющем мутность менее 17,8%, например,один слой может иметь мутность менее 17,8% и состоять из полиэтилена, имеющего плотность,по меньшей мере, 0,925 г/см 3 и молекулярномассовое распределение, по меньшей мере, 4, и второй слой может состоять из полиэтилена,имеющего плотность менее 0,925 г/см 3, например, из полиэтилена пониженной плотности,полученного посредством процесса под высоким давлением. В область настоящего изобретения входит также многослойная пленка, в которой один слой имеет мутность менее 17,8%, где полимер состоит по существу из полиэтилена, имеющего плотность, по меньшей мере, 0,925 г/см 3 и молекулярно-массовое распределение менее 4, и другой слой состоит из полиэтилена пониженной плотности, имеющего узкое молекулярномассовое распределение и высокую прозрачность. В таком случае изобретенный слой полиэтилена обеспечивает жесткость, которая не может быть обеспечена посредством полиэтилена более низкой плотности без снижения прозрачности полиэтилена более низкой плотности,такой, которую имеет полимер подобной плотности, полученный с помощью хромового катализатора Филлипс или комплексного катализатора, содержащего титан, типа катализатора Циглера-Натта. 11 Слой, имеющий процент мутности менее 17,8%, состоящий из полиэтилена, имеющего плотность менее 0,935 г/см 3, обычно имеет гораздо более низкую температуру плавления, чем полимеры той же самой плотности и молекулярной массы, полученные посредством обычных комплексных катализаторов, содержащих переходный металл, или хромовых катализаторов Филлипс. Если является желательный слой с пониженной температурой плавления, может быть выгодно применение полиэтилена, имеющего плотность в диапазоне от 0,925 до 0,935 г/см 3 и молекулярно-массовое распределение менее 4 с целью образования слоя, имеющего мутность менее 17,8. В особо предпочтительном варианте все полиэтиленовые слои представляют собой полиэтилен, полученный с применением металлоценовых катализаторов, который имеет молекулярно-массовое распределение менее 4. Дальнейшее понимание настоящего изобретения, его целей и преимуществ будет обеспечено посредством следующих примеров. Примеры Пример 1. Приготовили большую загрузку катализатора на основе металлоцена в виде твердых частиц. Приготовление включало взаимодействие металлоцена(бут-3-енил)(циклопентадиенил)(флуоренил)(метил)метанцирконийдихлорида,который известен также как (5-циклопентадиенил)(5-флуоренил)гекс-1-ен-цирконийдихлорид, с 10 вес.% раствором метилалюмоксана в толуоле с получением растворимой каталитической системы полимеризации олефина. К жидкой каталитической системе добавили диоксид кремния Davison 948, высушенный термически и обработанный триметилалюминием. Для гетерогенизации этой системы концевую ненасыщенную группу металлоцена сополимеризовали с этиленом путем добавления этилена для поддержания давления в реакционном сосуде от 3 до 4 фунтов/дюйм 2 (от 0,2109 до 0,2812 кг/см 2) и перемешивания при поддержании температуры около 20 С. Примерно через 2 ч добавление этилена прекратили и фильтровали суспензию. Твердое промыли толуолом и затем гексаном и сушили всю ночь с применением мембранного насоса до тех пор, пока в конденсаторе не остался растворитель. Полученный розовый порошок сушили в течение еще 5 ч в высоком вакууме. Твердое вещество просеяли сквозь мелкое сито с размером отверстий 60 меш и смешали с Carbosil HS-5, представляющим собой коллоидальную двуокись кремния,которую сушили термически и обработали триметилалюминием. Полученную твердую каталитическую систему на основе металлоцена затем применяли в реакторе с непрерывной циркуляцией,представляющем собой опытную установку, при условиях полимеризации типа суспензионной. 12 До направления в реактор исходное сырье, подаваемое в реактор, пропустили через слой обезвоживающего оксида алюминия. Реактор представлял собой трубчатый реактор с циркуляцией, выполненный из нержавеющей стали. Циркуляцию осуществляли посредством расположенного в реакторе пропеллера. Концентрации реагентов регулировали посредством анализа мгновенным испарением газа с применением двух последовательно расположенных газовых хроматографов. Полимеризацию осуществили в изобутане,применяемом в качестве жидкого разбавителя, с использованием различных количеств сомономера этилена и гексена-1 с получением массы полиэтиленового пуха. С применением твердой каталитической системы на основе металлоцена получили сополимеры этилена и гексена-1,имеющие плотности в диапазоне от 0,9179 до 0,9402 г/см 3. Сополимеры полиэтилена различных плотностей смешали с типичной упаковкой стабилизаторов, содержащей 0,06 вес.% Irganox 1010, 0,12 вес.% РЕР-Q и 0,05 вес.% стеарата цинка в расчете на вес полимера. Затем полученные полимеры оценили на различные физические свойства и применяли при получении пленок, используя 4-х дюймовую (10,16 см) линию Sano для получения пленки экструзией с раздувкой, имеющую одночервячный экструдер размером 1,5 дюйма (3,810 см). Головка экструдера для получения пленки представляла собой головку с винтовой оправкой с четырьмя входными отверстиями диаметром 4 дюйма (10,16 см). Головка имела расположенный на ней и состоящий из двух частей кольцевой зазор для подачи воздуха, предназначенный для охлаждения и стабилизации экструдированных пузырьков. Применяемые параметры для раздува пленки были такими, которые являются типичными технологическими условиями для получения линейного полиэтилена пониженной плотности, включая зазор в головке экструдера размером 0,06 дюйма (0,1524 см),температуры цилиндра экструдера 190 С и отверждения пленки в головке, степень раздува при производстве пленки 2,5:1, отсутствие центрального литника, т.е. экструзию в кармане,при этом получили пленку толщиной 1 мил. Для поддержания скорости экструзии между 55 и 60 фунт/час (24,948 и 27,216 кг/ч) регулировали скорость вращения для того, чтобы свойства полученной таким образом пленки прямо соответствовали свойствам пленок, полученным в оборудовании большего коммерческого масштаба (т.е. были такими же или, по меньшей мере, очень похожими). Осуществили также опыты для получения сополимеров этилена, в которых сополимер смешали с 0,07 вес.% фторполимера FX-9613. С применением коммерчески доступного сополимера Dow 2045A, который представлял собой сополимер линейного полиэтилена пониженной 13 плотности, полученный с использованием неметаллоценовой каталитической системы на основе титана, получили также пленки, используемые в качестве контрольных. Получили также пленки с применением сополимера, полученного с помощью хромсодержащей смолы Филлипс. Охарактеризовали различные свойства полимера и полимеризации. Примеры свойств,определенных в различных случаях, включают мутность (ASTM D-1003 с применением прибора для определения мутности от Garder/NeotekInstruments Division (Гардер/Неотек Инструментс Дивижн); плотность в г/мл (ASTM D150568; индекс расплава при повышенном напряжении сдвига (HLMI) в г полимера/10 мин, 190 С(ASTM D-1238-86, Условие 190/2,16); реакцию на сдвиговое напряжение (SR), определенную путем деления HLMI на MI; молекулярные массы, определенные вытеснительной хроматографией, т.е. средневесовую молекулярную массу,обозначенную здесь Mw и среднечисленную молекулярную массу, обозначенную здесь Мn; и показатель полидисперсности (HI) или молекулярно-массовое распределение (MWD), определенное путем деления Mw на Мn. Вытеснительную хроматографию (SEC) осуществили с применением линейной колонки, способной к растворению широкого диапазона молекулярных масс, обычно наблюдаемых в полиолефинах,например в полиэтилене. Свойство, отнесенное здесь к энергии активации потока, которое также иногда относят к энергии активации, т.е. Еa, отражает чувствительность вязкости расплава полимера к температуре. Его обычно рассматривают, как функцию линейного характера полимера в зависимости от пространственной сетки. Молекулярную массу и молекулярно-массовое распределение также обычно рассматривают как факторы, оказывающие влияние на энергию активации потока Еa, выражаемую в КДж/моль, которая может быть легко определена из данных, полученных на динамическом вискозиметре, например, на динамическом вискозиметре Rheometric Inc.(Реометрик Инк.) (RMS 800). Стандартное предписание для суммирования зависимости вязкости от температуры расплавов полимера является доступным из программы, известной как наложение(WLF),которая описана John D. Ferry в известном учебнике под названием Вязкоэластичные свойства полимеров, Viscoelastic Properties ofPolymers, 3-rd Edition (John Wiley Sons, NewYork, 1980). Данные, необходимые для установления температурной зависимости динамической вязкости от частоты или вязкости от степени сдвига нетрудно получить при различных температурах в диапазоне между плавлением и началом химического разложения. Для обеспе 000702 14 чения наиболее точных значений Еa желательно оптимизировать данные с целью получения оптимально гладких изотермических эталонных кривых в соответствии с наложением времятемпература WLF, но с применением критерия приближенности по методу наименьших квадратов, основанного на параметрах модели Carreau-Yasuda, которые, как было показано ранее,дают достаточно высокую степень точности в отношении одиночных температурных данных полиэтилена. Это можно осуществить различными способами. Наиболее распространенный предпочтительный метод включает подвержение кривых динамическая вязкостьчастота, полученных на динамическом вискозиметре Rheometric Inc., патентованной компьютерной программе, названной Программа CY для реологического анализа, защищеннойPhilips Petroleum Company (Филлипс Петролеум Компани) без опубликования авторских прав,которая была подана на регистрацию 31 января 1995 г. Эта запатентованная компьютерная программа является доступной для пользования в виде лицензионной программы. Обсуждение модели Carreau-Yasuada может быть найдено в: Dynamics of Polymeric Liquids, Second Ed. (John WileySons, New York,1987), авторами которой являются R. Byronpolymer melt viscosity, Polym. End. Sci. 32, 031938 (1992). Сополимеры, полученные с применением каталитической системы на основе металлоцена,отличаются от полимера Dow 2045A и полимера, полученного с применением хромового катализатора Филлипс. Более конкретно, полимеры, полученные с применением катализатора на основе металлоцена, имеют молекулярномассовое распределение в диапазоне от 2,17 до 2,31 и необычайно низкие для их плотности температуры плавления. Полимер Дау имеет более широкое молекулярно-массовое распределение. Молекулярно-массовое распределение полимера, полученного с применением хромового катализатора Филлипс, было даже более широким, чем у полимера Дау. Кроме того, такие свойства как SR или HLM1/M1 для полимеров, полученных с применением катализатора на основе металлоцена, находились в диапазоне от 17 до 18, тогда как для полимера Дау это значение было равно 30. Сравнили энергии активации потока полимеров, исходя из реологических данных и параметров Carreau-Yasuda при 190 С. Полимеры, полученные с применением системы на основе металлоцена, имеют энергию активации потока в диапазоне от 20,48 до 23,71 КДж/моль. В противоположность этому, полимер Dow 2045A имел энергию активации пото 15 ка, Еa, 25,47 кДж/моль. Полимеры на основе металлоцена оценили с точки зрения определения концентрации концевых винильных групп. Процентное содержание целей с концевыми винильными группами находилось в диапазоне от 30 до 42,9, это значение несколько ниже значений, обычно наблюдаемых для сополимеров,полученных с применением катализаторов типа хромовых. Анализ углеводородов методом ядерного магнитного резонанса (13 ЯМР) также показал, что полимеры на основе металлоцена служат доказательством наличия следовых количеств ответвлений этильной и бутильной короткой цепи, которые могут получиться у генеПленка 1 А 1 В 2 А 3 А 3 В 4 А 4 В 5 А 5 В Дау 2045 Если в вышеприведенной таблице после номера пленки следует буква А, то это относится к пленке, полученной без фторэластомера,тогда как, если после номера пленки следует буква В, то это относится к пленке, полученной с применением полимера, содержащего 0,07 вес.% фторэластомера. В контрольных опытах,где пленки получили из полимера Дау и хромового полимера Филлипс, фторэластомер не использовали. Из таблицы следует, что во всех случаях добавление фторполимера повышает прочность при ударе падающей стрелы. Важно отметить,что полимер на основе металлоцена был более прозрачным и гладким, чем пленка полимера с более низкой плотностью, которая была получена с применением хромового катализатора Филлипс. Хотя металлоценовый полимер,имеющий плотность 0,9402 г/см 3, имел отчасти более низкие значения прочности при ударе падающей стрелы и сопротивления разрыву(раздиранию), все же остается тот факт, что сополимер, полученный с применением металлоцена, способен давать очень прозрачные пленки при гораздо более высоких плотностях, чем плотности, обычно применяемые при изготовлении пленок. Кроме того, пленки, полученные из полимеров более высокой плотности, обладают еще одним свойством, а именно большей жесткостью, чем пленки, полученные из полимера более низкой плотности, что является оп 16 рированных in-situ олигомеров одного олефина. Как определено спектроскопией FTIR, общее разветвление полученных с применением металлоцена полимеров находится в диапазоне от около 0,4 до около 2,1 мол.%. Количество винильных групп на 1000 атомов углерода для полимеров на основе металлоцена, которое было определено FTIR, находилось в диапазоне от 0,087 до 0,145. Суммарные данные, касающиеся свойств полиэтилена и свойств выбранных пленок, показаны в последующей таблице. ределенным преимуществом при некоторых применениях. Кроме того, отмечается, что пленки, полученные из полимеров более низкой плотности на основе металлоцена, т.е. таких, которые имеют плотность менее чем 0,925 г/см 3, показывают значительное трение в деревянных приемных приспособлениях. Помимо этого, когда плотность полимера увеличивается, уменьшается липкость и блокирование. Соответственно для наилучшего баланса технологических свойств и прозрачности полученные металлоценовые полимеры, имеющие плотность, по меньшей мере, 0,925 г/см 3, являются предпочтительными. Были осуществлены дополнительные опыты, которые демонстрируют, что с применением определенных сополимеров полиэтилена,имеющих плотность в диапазоне, по меньшей мере, около 0,925 г/см 3 и узкое молекулярномассовое распределение, можно получить пленки толщиной 0,5 мила. Пример II. Соэкструдированную пленку, полученную экструзией с раздувкой, имеющую три слоя,получили с применением полиэтилена средней плотности, полученного с использованием каталитической системы на основе металлоцена того же самого типа, который описан в примере I,и линейного полиэтилена пониженной плотности, полученного с применением хромового катализатора Филлипс. Оба этилена представляли собой сополимеры этилена и 1-гексена. Поли 17 мер средней плотности, полученный с применением металлоцена, имел плотность 0,9309 г/см 3 и индекс расплава 0,87 дг/мин. Линейный полиэтилен пониженной плотности, полученный с применением хромового катализатора Филлипс,имел плотность в диапазоне от 0,919 до 0,923 иHLMI в диапазоне от 15 до 21 дг/мин. Если получали пленку толщиной 1 мил с применением линейного полиэтилена, полученного с применением хромового катализатора, можно было получить хорошие физические свойства, однако оптические свойства были хуже тех свойств,которые желательны в применениях, использующих прозрачные пленки, т.е. мутность в таких пленках составляла более 17,8%. Пленка толщиной 1 мил, полученная с применением металлоценовой каталитической системы, имела более низкое сопротивление разрыву (раздиранию), чем линейный полиэтилен пониженной плотности, полученный с применением хромового катализатора. Совместно экструдированную пленку толщиной 1,5 мила экструдировали с применением головки Sano, применяемой для совместной экструзии. Технологические параметры включали степень раздува при производ 18 стве пленки 3,0:1, зазор в головке экструдера 0,060 дюйма (0,1524 см) и скорость экструзии 200 фунтов/час (90,718 кг/ч). Пузырьки имели форму кармана. Процесс осуществили для получения продукта, в котором 60% толщины было представлено толщиной линейного полиэтилена пониженной плотности, и остальная толщина была представлена двумя наружными слоями, каждый из которых имел толщину, составляющую 20%, при этом два наружных слоя были изготовлены из полиэтилена, полученного с применением катализатора на основе металлоцена. Полиэтилен, полученный с применением металлоцена, смешали с 1 вес.% Ampacet 109019, который, как полагают, является бутенэтиленовым линейным полиэтиленом пониженной плотности, содержащим около 3 вес.% фторэластомерного вещества, предназначенного для улучшения технологических свойств. Сравнение различных свойств пленок каждого из двух полимеров толщиной примерно 1 мил (25,4 мкм) и совместно экструдированной пленки толщиной 1,58 мила (40,13 мкм) представлено ниже в последующей таблице. Сравнение пленок Испытуемое свойствоT.E.D.D. футофунты (кгм) Пад. нагрузка (стрела), г Процент удлинения при разрыве MD фунт/дюйм 2 (кг/см 2) Процент удлинения при разрыве TD фунт/дюйм 2 (кг/см 2) Предел прочности при растяженииMD фунт/дюйм 2 (кг/см 2) Предел прочности при растяжении Данные показывают, что совместно экструдированная пленка имеет улучшенные оптические свойства по сравнению с линейным полиэтиленом пониженной плотности, полученным с применением катализатора на основе хрома, и улучшенные свойства, касающиеся ударной вязкости, по сравнению с пленками,изготовленными только из полимера, полученного с применением катализатора на основе металлоцена. Особо следует отметить тот факт,что мутность совместно экструдированной пленки значительно ниже мутности полимера,образующего внутренний слой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Непровисающая пленка, имеющая один или несколько слоев, где, по меньшей мере,один слой является слоем с низкой мутностью,имеющий мутность менее 10%, причем полимер состоит по существу из полиэтилена, необязательно содержащего фторэластомер, причем полиэтилен имеет плотность, по крайней мере,0,925 г/мл и молекулярно-массовое распределение не более 4, при этом упомянутый полиэтилен дополнительно характеризуется в основном отсутствием ответвлений, имеющих шесть или более атомов углерода. 19 2. Пленка по п.1, отличающаяся тем, что она состоит из единственного слоя. 3. Пленка по п. 1 или 2, отличающаяся тем,что полиэтилен имеет молекулярно-массовое распределение не более около 3 и, по меньшей мере, около 1,5. 4. Пленка по любому из пп.1-3, отличающаяся тем, что полиэтилен имеет плотность, по меньшей мере, около 0,94 г/мл, в частности плотность в диапазоне от около 0,94 до около 0,945 г/мл. 5. Пленка по любому из предшествующих пунктов, отличающаяся тем, что представляет собой пленку, полученную экструзией с раздувкой. 6. Пленка по п.5, отличающаяся тем, что имеет толщину в диапазоне от около 6,35 до около 127 мкм. 7. Пленка по п.5 или 6, отличающаяся тем,что полиэтилен содержит этильные и бутильные ответвления. 8. Пленка по любому из предшествующих пунктов, отличающаяся тем, что полиэтилен имеет индекс расплава в диапазоне от около 0,2 до около 5 дг/мин. 9. Пленка по любому из предшествующих пунктов, отличающаяся тем, что полиэтилен имеет значение реакции на сдвиговое напряжение в диапазоне от около 16 до около 20. 10. Пленка по п.8 или 9, отличающаяся тем, что полиэтилен имеет предельное напряжение сдвига в начале разрушения расплава менее 4 х 106 дин/см 2. 11. Пленка по п.8, 9 или 10, отличающаяся тем, что, по меньшей мере, около 20% полимерных цепей полиэтилена содержат концевые винильные группы. 12. Пленка по п.2, отличающаяся тем, что полиэтилен получают путем полимеризации этилена и гексена в присутствии алканового жидкого разбавителя в условиях суспензионной полимеризации с применением катализатора,состоящего, в основном, из твердого катализатора, полученного посредством:(с) отделения полученной твердой форполимеризованной каталитической системы от жидкости. 13. Пленка по п.2, отличающаяся тем, что полиэтилен имеет этильные ответвления, которые однородно распределены на межмолекулярном уровне. 14. Пленка по п.2 или 13, отличающаяся тем, что полиэтилен получают путем гомополимеризации этилена в присутствии алканового жидкого разбавителя в условиях суспензионной полимеризации с применением катализатора, 000702 20 состоящего, в основном, из твердого катализатора, полученного посредством: (а) смешивания 5-(9-флуоренил)-5-(циклопентадиенил)-гексен 1-цирконийдихлорида и метилалюмоксана в жидкости, (b) форполимеризации этилена в полученной жидкости и (с) отделения полученной твердой форполимеризационной каталитической системы от жидкости. 15. Пленка по п.1, отличающаяся тем, что содержит три слоя, где полимер каждого наружного слоя является слоем с низкой мутностью, имеющим мутность менее 10%, причем полимер состоит по существу из полиэтилена,необязательно содержащего фторэластомер,причем полиэтилен имеет плотность, по меньшей мере, 0,925 г/мл и молекулярно-массовое распределение не более 4, при этом упомянутый полиэтилен дополнительно характеризуется, в основном, отсутствием ответвлений, имеющих шесть или более атомов углерода. 16. Пленка по п.15, отличающаяся тем, что полиэтилен внутреннего слоя имеет плотность,меньшую плотности двух наружных слоев. 17. Пленка по п.15 или 16, отличающаяся тем, что полиэтилен внутреннего слоя имеет молекулярно-массовое распределение,по меньшей мере, 10. 18. Пленка по п.17, отличающаяся тем, что полиэтилен двух наружных слоев выбирают из полиэтиленов, имеющих плотность в диапазоне от около 0,94 до около 0,945 г/мл. 19. Пленка по п.17 или 18, отличающаяся тем, что полиэтилен внутреннего слоя имеет плотность в диапазоне от около 0,91 до около 0,929 г/мл и HLMI в диапазоне от около 12 до 24 дг/мин. 20. Пленка по п.19, отличающаяся тем, что полиэтилен двух наружных слоев выбирают из одинакового или разного полиэтилена, выбранного из полиэтиленов, имеющих индекс расплава в диапазоне от 0,2 до 5 дг/мин. 21. Пленка по п.19 или 20, отличающаяся тем, что она представляет собой соэкструдированную пленку, полученную экструзией с раздувкой, имеющую мутность менее 10% и толщину в диапазоне от 6,35 до 127 мкм. 22. Пленка по п.20, отличающаяся тем,что, по меньшей мере, один из наружных слоев содержит полиэтилен, имеющий индекс расплава менее около 2 дг/мин, и упомянутый полиэтилен содержит от около 0,01 до около 1 вес.% фторэластомера. 23. Пленка по п.1, отличающаяся тем, что,по меньшей мере, второй слой, где полимер второго слоя состоит в основном из полиэтилена, имеющего плотность, по меньшей мере,около 0,945 г/мл и молекулярно-массовое распределение более 6. 24. Пленка по п.1, отличающаяся тем, что имеет, по меньшей мере, первый и второй слой,где полимер второго слоя состоит в основном из полиэтилена, имеющего плотность менее 0,925 г/мл и молекулярно-массовое распределение менее 4, и где полимер первого слоя имеет мутность менее 10% и состоит, в основном, из полиэтилена, необязательно содержащего фторэластомер, причем полиэтилен имеет плотность,по меньшей мере, 0,925 г/мл и молекулярномассовое распределение не более 4 и индекс расплава в диапазоне от около 0,2 до около 10 дг/мин, и дополнительно характеризуется, в основном, отсутствием ответвлений, имеющих шесть или более атомов углерода. 25. Пленка по п.1, отличающаяся тем, что полимер, применяемый при получении слоя с низкой мутностью, имеет индекс расплава, по меньшей мере, около 2 дг/мин и не содержит фторэластомера. 26. Пленка по п.1, отличающаяся тем, что полиэтилен, применяемый при образовании, по меньшей мере, одного из слоев с низкой мутностью, имеет индекс расплава менее 2 дг/мин и содержит количество фторэластомера, улучшающее технологические свойства, в частности,от около 0,01 до около 1 вес.% фторэластомера в расчете на вес полиэтилена в упомянутом слое. 27. Соэкструдированная пленка, полученная экструзией с раздувкой, имеющая мутность менее 17,8%, состоящая из трех слоев, причем полимер каждого из наружных слоев является одинаковым или разным полиэтиленом, выбранным из полиэтиленов, имеющих плотность,по меньшей мере, 0,925 г/мл, предпочтительно,по меньшей мере, 0,93 г/мл и молекулярномассовое распределение менее 4, причем полиэтилен дополнительно характеризуется, в основном, отсутствием ответвлений, имеющих 22 шесть или более атомов углерода, и полимер внутреннего слоя, в основном, состоит из сополимера этилена и 1-гексена, имеющего плотность в диапазоне от около 0,91 до около 0,929 г/мл, HLMI в диапазоне от около 12 до 24 дг/мин и молекулярно-массовое распределение более 10, и получен с применением катализатора, содержащего оксид хрома, в процессе полимеризации в виде частиц. 28. Пленка по п.27, отличающаяся тем, что имеет мутность не более 10%, где полимер наружных слоев выбирают из сополимеров этилена и 1-гексена, имеющих плотность, по меньшей мере, около 0,925 г/мл, предпочтительно,по меньшей мере, около 0,93 г/мл, где толщина каждого наружного слоя находится в диапазоне от около 5 до около 25% в расчете на общую толщину пленки и, если полимер каждого из наружных слоев формуют в пленку толщиной 0,0254 мм, то каждая из пленок будет иметь более низкую мутность, чем пленка толщиной 0,0254 мм, полученная из полимера, образующего внутренний слой, при таких же условиях. 29. Непровисающая пленка с низкой мутностью, содержащая полимер, где полимер, в основном, состоит из полиэтилена, необязательно содержащего фторэластомер, при этом полиэтилен имеет (i) плотность, по меньшей мере,около 0,925 г/мл, предпочтительно, по меньшей мере, около 0,93 г/мл, (ii) MWD не более 4, (iii) этильные ответвления, которые однородно распределены на межмолекулярном уровне, и, возможно, (iv) бутильные ответвления, причем полиэтилен дополнительно характеризуется в основном отсутствием ответвлений, имеющих 6 или более атомов углерода.

МПК / Метки

МПК: B32B 27/32

Метки: металлоценом, содержащие, пленки, катализированный, полиэтилен

Код ссылки

<a href="https://eas.patents.su/12-702-plenki-soderzhashhie-polietilen-katalizirovannyjj-metallocenom.html" rel="bookmark" title="База патентов Евразийского Союза">Пленки, содержащие полиэтилен, катализированный металлоценом</a>

Предыдущий патент: Пентациклическое соединение

Следующий патент: Способ дезинтеграции культивированных клеток с использованием устройства на основе применения сталкивающихся струй

Случайный патент: Система регулирования натяжения основного материала в машине для изготовления ворсовых прошивных изделий