Минеральная вата и способ ее получения

Формула / Реферат

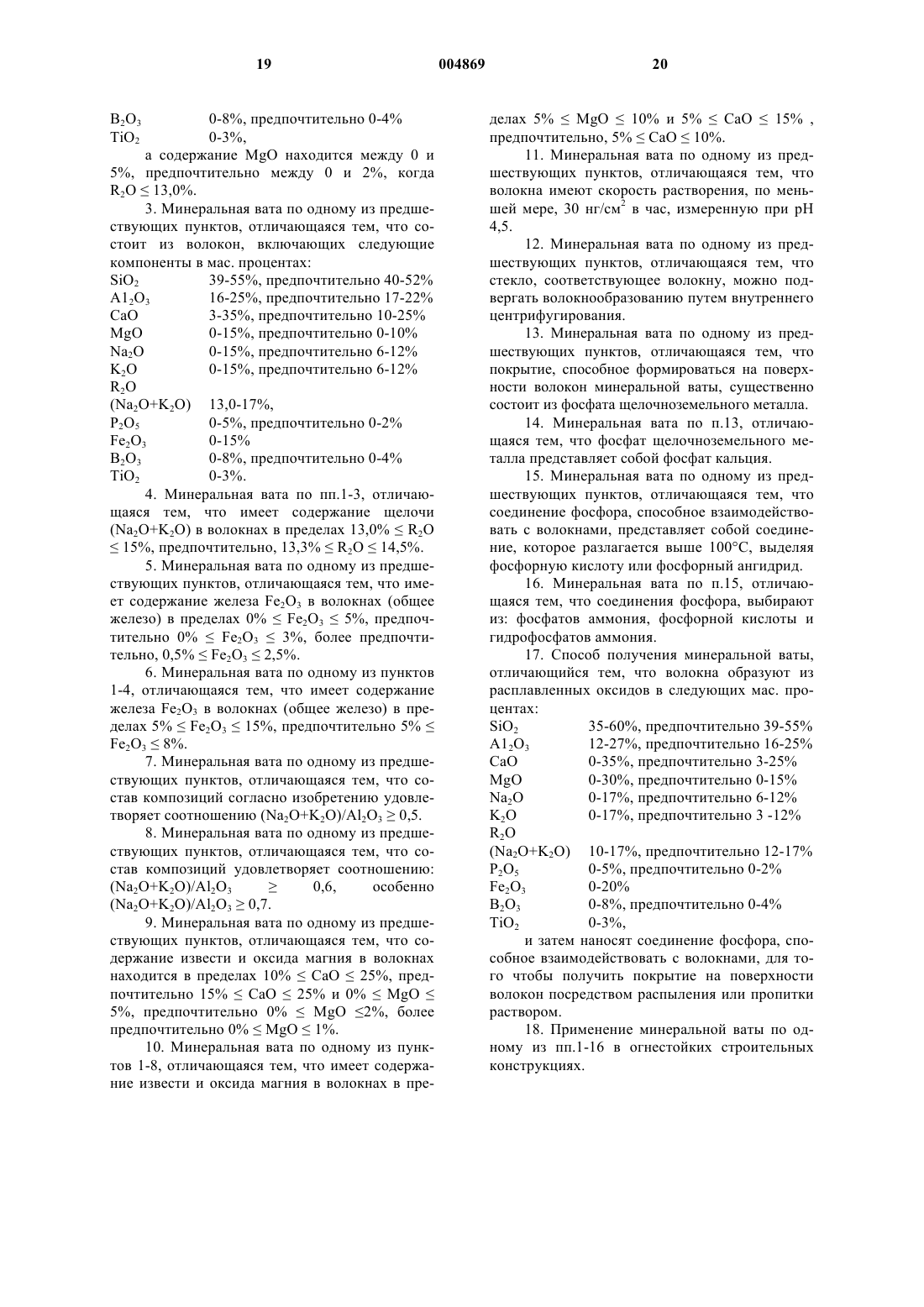

1. Термически стабильная минеральная вата, способная растворяться в физиологической среде, отличающаяся тем, что она состоит из волокон, включающих следующие компоненты, мас.%:

| SiO2 | 35-60, предпочтительно 39-55 |

| A12O3 | 12-27, предпочтительно 16-25 |

| CaO | 0-35, предпочтительно 3-25 |

| MgO | 0-30, предпочтительно 0-15 |

| Na2O | 0-17, предпочтительно 6-12 |

| K2O | 0-17, предпочтительно 3-12 |

| R2O (Na2O+K2O) | 10-17, предпочтительно 12-17 |

| P2O5 | 0-5, предпочтительно 0-2 |

| Fe2O3 | 0-20 |

| B2O3 | 0-8, предпочтительно 0-4 |

| TiO2 | 0-3, |

а также содержит соединение фосфора, в котором содержание фосфора, выраженное в виде P2O5, изменяется от 0,2 до 5%, предпочтительно от более чем 0,5 до менее чем 2% от общей массы волокон, которое при температуре выше 100шC способно реагировать с волокнами с образованием покрытия на поверхности волокон.

2. Минеральная вата по п.1, отличающаяся тем, что состоит из волокон, включающих следующие компоненты, мас.%:

| SiO2 | 39-55, предпочтительно 40-52 |

| A12O3 | 16-27, предпочтительно 16-25 |

| CaO | 3-35, предпочтительно 10-25 |

| MgO | 0-15, предпочтительно 0-10 |

| Na2O | 0-15, предпочтительно 6-12 |

| K2O | 0-15, предпочтительно 3-12 |

| R2O (Na2O+K2O) | 10-17, предпочтительно 12-17 |

| P2O5 | 0-5, предпочтительно 0-2 |

| Fe2O3 | 0-15 |

| B2O3 | 0-8, предпочтительно 0-4 |

| TiO2 | 0-3, |

а содержание MgO находится между 0 и 5%, предпочтительно между 0 и 2%, когда R2O_ 13,0%.

3. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что состоит из волокон, включающих следующие компоненты, мас.%:

| SiO2 | 39-55, предпочтительно 40-52 |

| A12O3 | 16-25, предпочтительно 17-22 |

| CaO | 3-35, предпочтительно 10-25 |

| MgO | 0-15, предпочтительно 0-10 |

| Na2O | 0-15, предпочтительно 6-12 |

| K2O | 0-15, предпочтительно 6-12 |

| R2O (Na2O+K2O) | 13,0-17 |

| P2O5 | 0-5, предпочтительно 0-2 |

| Fe2O3 | 0-15 |

| B2O3 | 0-8, предпочтительно 0-4 |

| TiO2 | 0-3. |

4. Минеральная вата по пп.1-3, отличающаяся тем, что имеет содержание щелочи (Na2O+K2O) в волокнах в пределах 13,0%_R2O_15%, предпочтительно 13,3%_R2O_ 14,5%.

5. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что имеет содержание железа Fe2O3 в волокнах (общее железо) в пределах 0%_Fe2O3_5%, предпочтительно 0%_Fe2O3_3%, более предпочтительно 0,5%_Fe2O3_2,5%.

6. Минеральная вата по одному из пп.1-4, отличающаяся тем, что имеет содержание железа Fe2O3 в волокнах (общее железо) в пределах 5%_Fe2O3_15%, предпочтительно 5%_Fe2O3_8%.

7. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что состав композиций согласно изобретению удовлетворяет соотношению (Na2O+K2O)/Al2O3_0,5.

8. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что состав композиций удовлетворяет соотношению (Na2O+K2O)/Al2O3_0,6, особенно (Na2O+K2O)/Al2O3_0,7.

9. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что содержание извести и оксида магния в волокнах находится в пределах 10%_CaO_25%, предпочтительно 15%_CaO_25% и 0%_MgO_5% предпочтительно 0%_MgO_2%, более предпочтительно 0%_MgO_1%.

10. Минеральная вата по одному из пп.1-8, отличающаяся тем, что имеет содержание извести и оксида магния в волокнах в пределах 5%_MgO_10% и 5%_CaO_15%, предпочтительно 5%_CaO_10%.

11. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что волокна имеют скорость растворения по меньшей мере 30 нг/см2 в час, измеренную при pH 4,5.

12. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что стекло, соответствующее волокну, можно подвергать волокнообразованию путем внутреннего центрифугирования.

13. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что покрытие, способное формироваться на поверхности волокон минеральной ваты, существенно состоит из фосфата щелочноземельного металла.

14. Минеральная вата по п.13, отличающаяся тем, что фосфат щелочно-земельного металла представляет собой фосфат кальция.

15. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что соединение фосфора, способное взаимодействовать с волокнами, представляет собой соединение, которое разлагается выше 100шC, выделяя фосфорную кислоту или фосфорный ангидрид.

16. Минеральная вата по п.15, отличающаяся тем, что соединения фосфора, выбирают из фосфатов аммония, фосфорной кислоты и гидрофосфатов аммония.

17. Способ получения минеральной ваты, отличающийся тем, что волокна образуют из расплавленных оксидов в следующих мас.%:

| SiO2 | 35-60, предпочтительно 39-55 |

| A12O3 | 12-27, предпочтительно 16-25 |

| CaO | 0-35, предпочтительно 3-25 |

| MgO | 0-30, предпочтительно 0-15 |

| Na2O | 0-17, предпочтительно 6-12 |

| K2O | 0-17, предпочтительно 3-12 |

| R2O (Na2O+K2O) | 10-17, предпочтительно 12-17 |

| P2O5 | 0-5, предпочтительно 0-2 |

| Fe2O3 | 0-20 |

| B2O3 | 0-8, предпочтительно 0-4 |

| TiO2 | 0-3, |

и затем наносят соединение фосфора, способное взаимодействовать с волокнами, для того чтобы получить покрытие на поверхности волокон посредством распыления или пропитки раствором.

18. Применение минеральной ваты по одному из пп.1-16 в огнестойких строительных конструкциях.

Текст

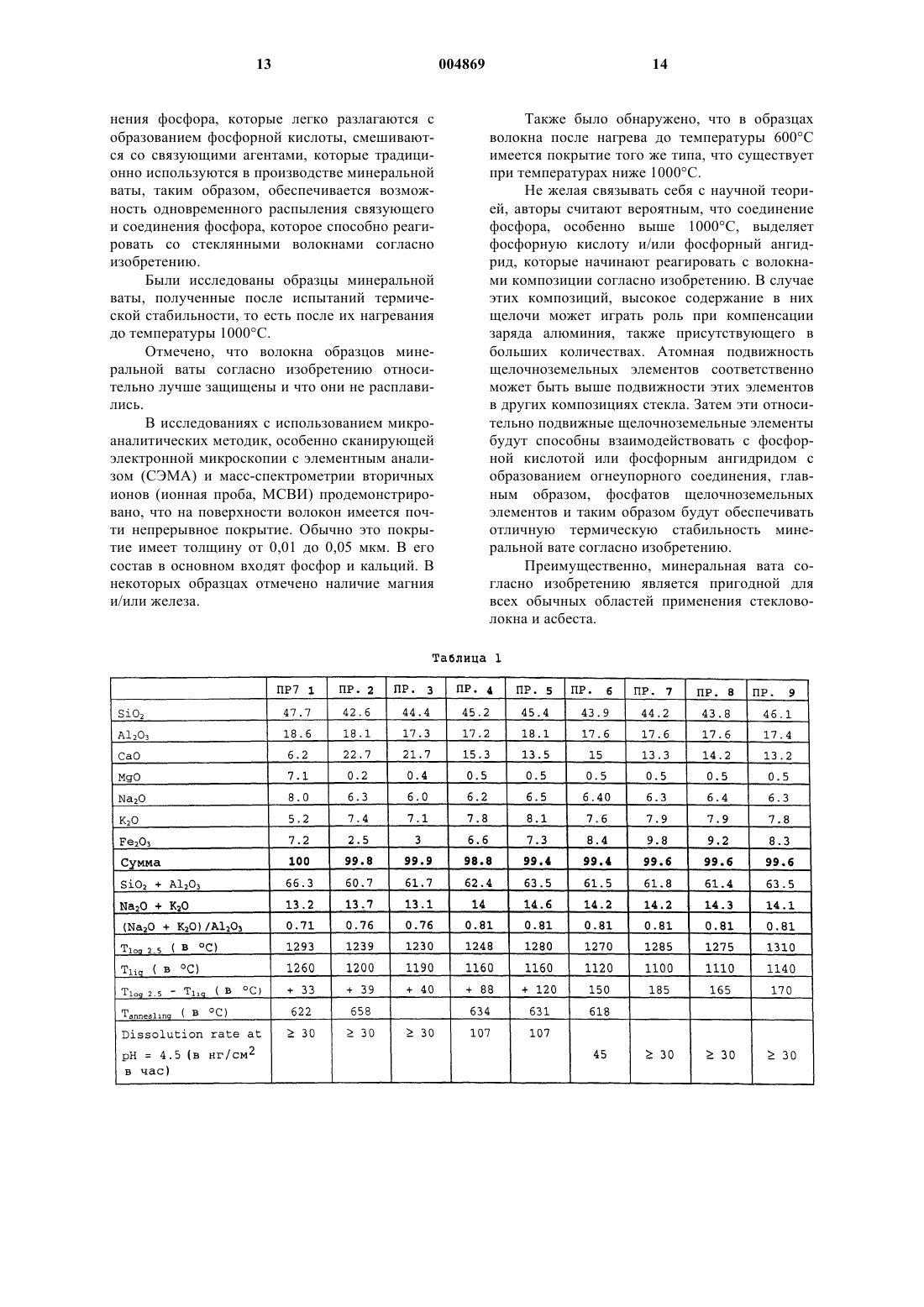

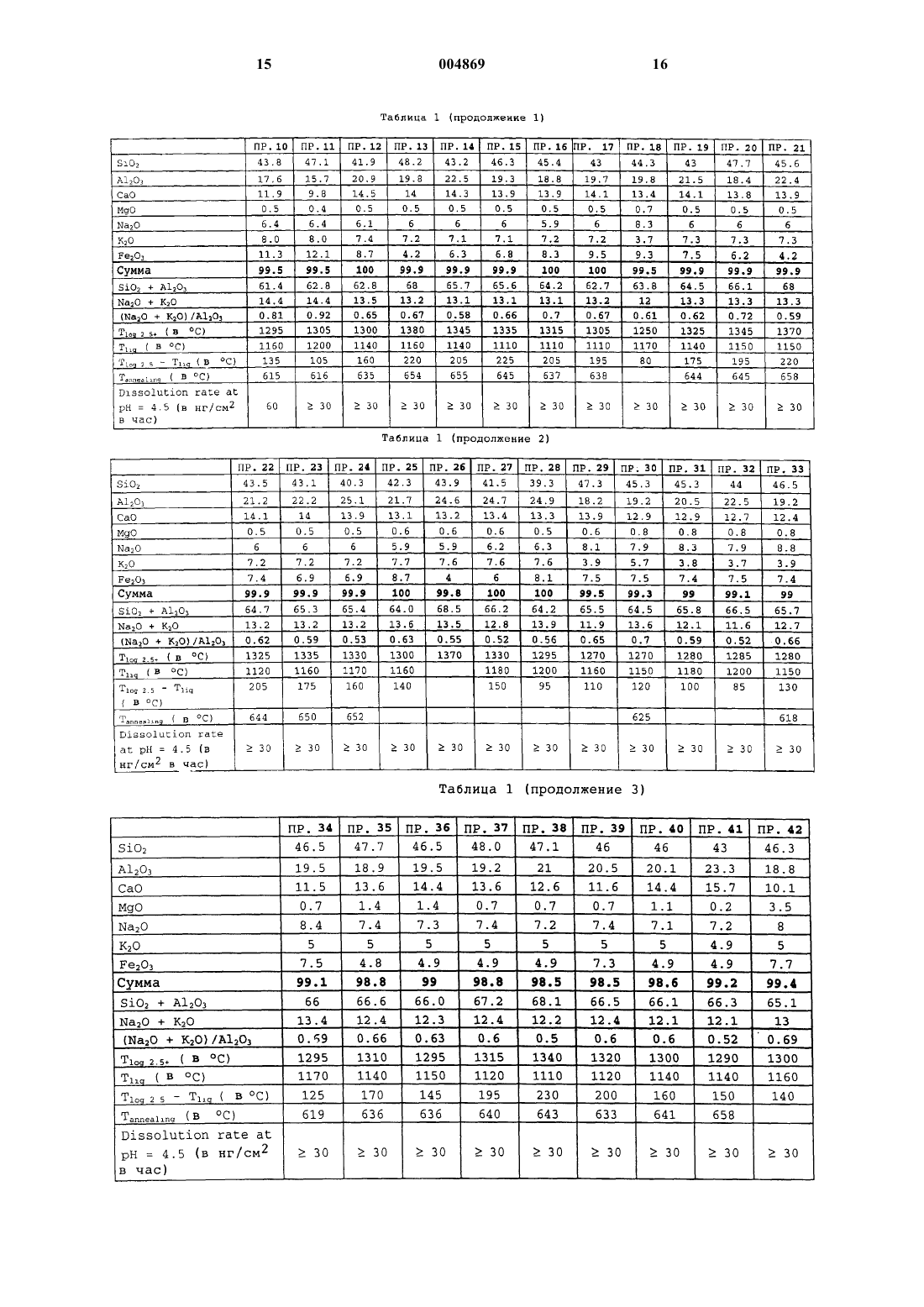

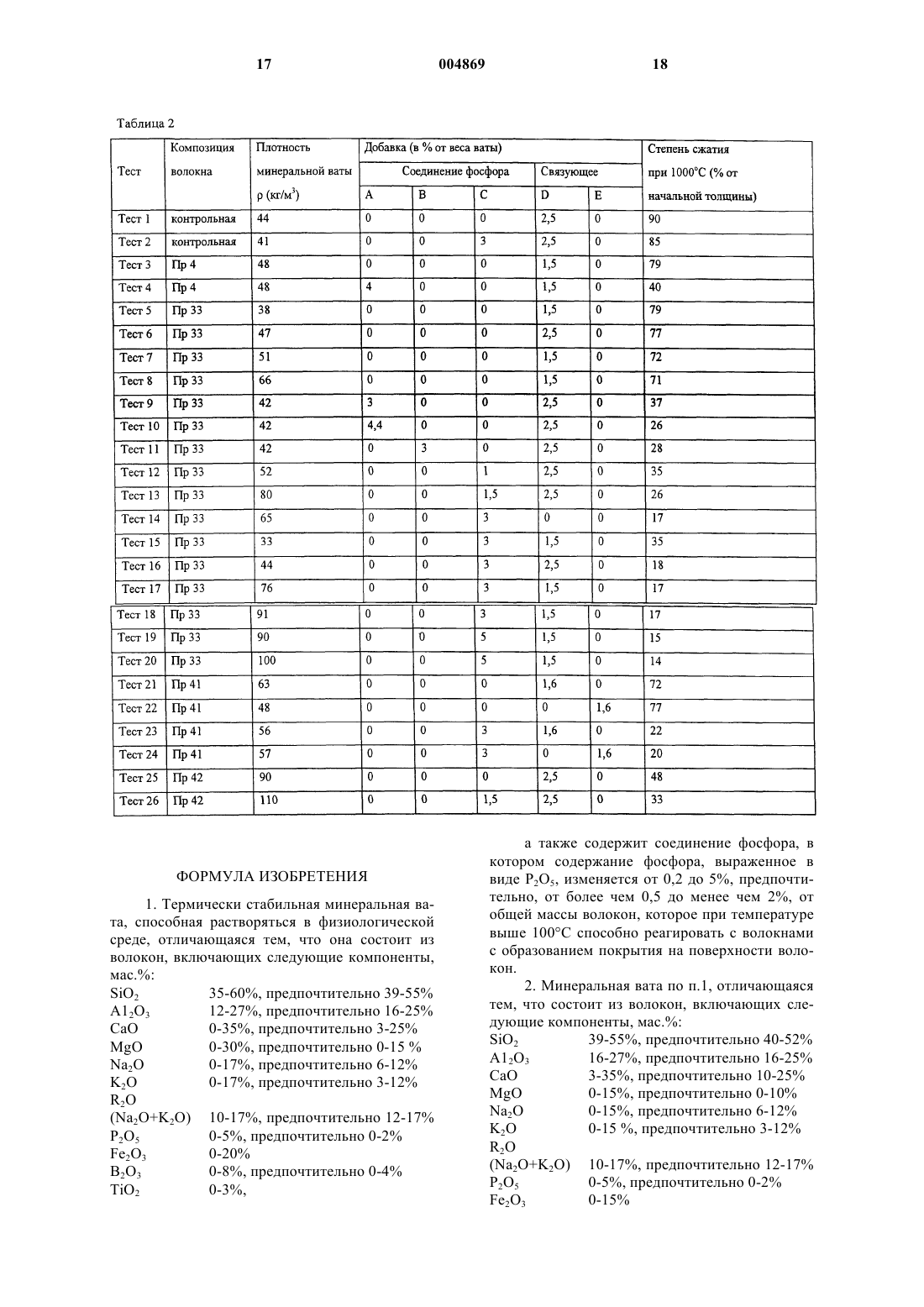

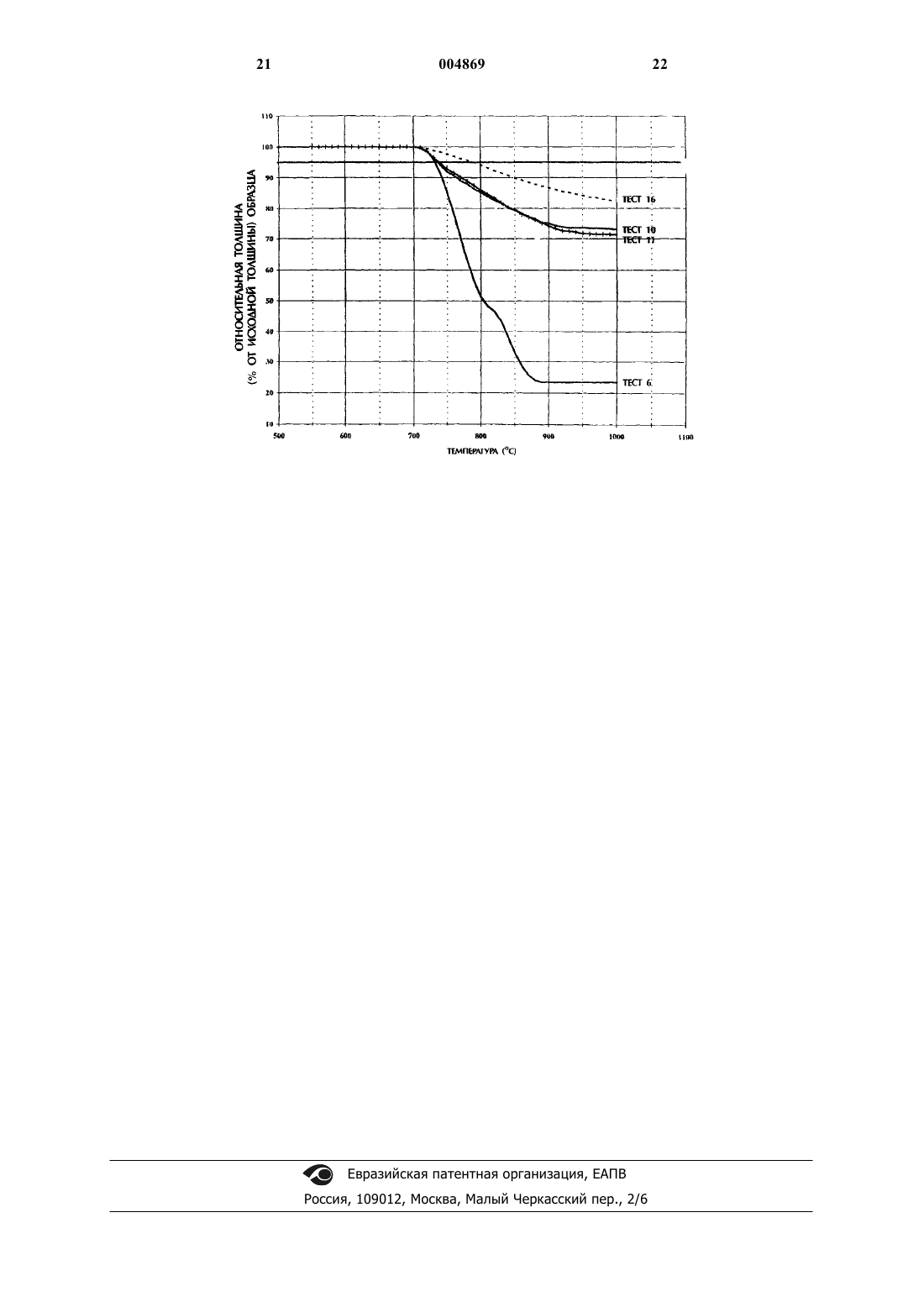

1 Область техники Настоящее изобретение относится к области искусственной минеральной ваты. Более конкретно, изобретение относится к минеральной вате, предназначенной для производства термических и/или акустических изолирующих материалов или субстратов для культур гидропоники. В особенности, изобретение относится к термически стабильным минеральным ватам,предназначенным для использования в тех областях, где имеет значение способность выдерживать термическое воздействие. Эти минеральные ваты могут играть важную роль в огнестойкости строительных систем,в которые они могут быть введены. Более конкретно, в изобретении рассматриваются минеральные ваты типа асбеста, иными словами химические композиции, в которых вата обладает высокой температурой ликвидуса и высокой текучестью при температуре волокнообразования, в сочетании с высокой температурой перехода в стеклообразное состояние. Уровень техники Традиционно, минеральная вата этого типа подвергается волокнообразованию, с использованием способов, названных внешним центрифугированием, например, того типа, в котором используется каскад барабанов центрифугирования, в которые подается расплавленный материал статическим устройством подачи, как описано в частности в патентах ЕР 0465310 или ЕР 0439385. Способ, названный волокнообразованием с внутренним центрифугированием (иными словами, способ с использованием центрифуг,вращающихся с высокой скоростью и с высверленными отверстиями) является, с другой стороны, традиционно сохраняемым для волокнообразования минеральной ваты типа стекловолокна, которая условно имеет состав, обогащенный оксидами щелочных металлов, и имеет низкое содержание оксида алюминия, пониженную температуру ликвидуса и повышенную вязкость при температуре волокнообразования, по сравнению с асбестом. В частности этот способ описан в патентах ЕР 0189354 или ЕР 0519797. Однако недавно были разработаны технические решения, которые дают возможность приспособить способ внутреннего центрифугирования для волокнообразования асбеста, особенно путем модификации композиции материалов, входящих в состав центрифуг и их рабочих параметров. На дальнейшие подробности по этой теме можно сослаться, например, на патент WO 93/02977. Оказалось, что такое приспособление является особенно выгодным в том плане, что оно обеспечивает сочетание свойств,которые до сих пор были присущи только одному или другому из двух типов ваты - асбесту или стекловате. Таким образом, асбест, полученный внутренним центрифугированием, имеет качество, скорее сопоставимое с качеством 2 стекловаты с пониженным состоянием неволокнистого материала, чем с асбестом, полученным традиционно. Однако, сохраняются два основных преимущества, связанных с химической природой материала, а именно, низкая стоимость реагентов и стойкость при высокой температуре. Следовательно, в настоящее время существуют два возможных пути волокнообразования асбеста, причем выбор того или иного пути зависит от ряда критериев, включающих требуемый уровень качества для предполагаемого применения и уровень промышленной и экономической осуществимости. В последние годы к этим критериям добавлена способность к биологическому разложению минеральной ваты, а именно ее способность быстро растворяться в физиологической среде, для того чтобы предотвратить любой потенциальный патогенный риск, связанный с возможным накоплением очень тонких волокон в организме путем ингаляции. Кроме того, во многих областях применения минеральной ваты используется замечательное свойство термической стабильности,которой обладают определенные композиции минеральной ваты. В частности, известна термическая стабильность минеральных ват, полученных из базальта или из шлака, обогащенного железом. В случае базальта, недостатком этих композиций является их низкая растворимость в физиологической среде, а в случае шлака, обогащенного железом, - его высокая температура волокнообразования, что ограничивает способ образования волокон из этих композиций с использованием процессов, названных внешними. Одно решение проблемы выбора композиции минеральной ваты типа асбеста, обладающей свойством биологической растворимости,заключается в использовании состава с высоким содержанием оксида алюминия и умеренным содержанием щелочей. Это решение приводит, в частности к высоким затратам на исходные материалы вследствие предпочтительного использования боксита. Раскрытие сущности изобретения Целью настоящего изобретения является усовершенствование химической композиции волокон минеральной ваты типа асбеста, причем это усовершенствование специально направлено на увеличение степени биологического разложения композиции, наряду со способностью к образованию волокон, особенно и преимущественно путем внутреннего центрифугирования, к тому же при сохранении возможности получения из недорогих исходных материалов композиций минеральной ваты, обладающих отличной термической стабильностью. Следует понимать, что выражение термически стабильная минеральная вата или вата, 3 обладающая термической стабильностью означает минеральную вату, способную проявлять термическую стабильность, то есть, способную выдерживать нагрев без разрушения, особенно до температуры, по меньшей мере, 1000 С. В частности минеральная вата рассматривается как термически стабильная, если она удовлетворяет критериям, определенным в проекте стандарта Изолирующие материалы: термическая стабильность, который предложенNORDTEST (NT FIRE XX - NORDTEST REMISS1114-93). В этом испытании изложена методика определения термической стабильности образца изолирующего материала при температуре 1000 С. Образец изолирующего материала (конкретно,высотой 25 мм и диаметром 25 мм) помещают в печь, в которой можно наблюдать сжатие образца в зависимости от температуры образца. Температуру печи повышают от комнатной температуры до, по меньшей мере, 1000 С со скоростью 5 С в минуту. В этом проекте стандарта изолирующий материал определяется как термически стабильный, если образец этого материала не сжимается более чем на 50% от начальной толщины,пока не будет достигнута температура 1000 С. Предмет изобретения представляет собой минеральную вату, способную растворяться в физиологической среде, которая включает в себя волокна с компонентами, которые указаны ниже, в следующих процентах по весу:TiO2 0-3%,а также включает в себя соединение фосфора, в котором содержание фосфора, выраженное в виде P2O5, изменяется от 0,2 до 5%, особенно от более чем 0,5 до менее чем 2%, от общей массы волокон, которое при температуре выше 100 С способно реагировать с волокнами с образованием покрытия на поверхности волокон. Действительно было неожиданно обнаружено, что волокна, компоненты которых выбраны, как указано выше, взаимодействуют с соединениями фосфора выше 100 С, и что эта реакция может продолжаться при повышении температуры. Наблюдается образование покрытия на поверхности волокон, особенно на волокнах, которые нагреты до температуры приблизительно 1000 С. Это покрытие обладает замечательным свойством огнеупорности, и таким образом за 004869 4 медляется сжатие волокнистого образца выбранной композиции, нагретого до температуры, возможно, выше чем 1000 С. Соединение, образовавшееся в результате взаимодействия между компонентами волокна и соединениями фосфора, обогащено фосфором. Обычно содержание фосфора в этом соединении составляет между 40 и 60 ат.%. Образовавшееся покрытие может быть непрерывным по всей поверхности волокна, а его толщина обычно составляет между 0,01 и 0,05 мкм На поверхности волокон также может наблюдаться локальная кристаллизация композиции, аналогичная кристаллизации покрытия, и может быть достигнута толщина приблизительно от 0,1 до 0,5 мкм. Обнаружено, что существует кооперативный эффект между волокнами, которые являются предметом выбора указанных выше компонентов, и соединениями фосфора. Таким образом, получена минеральная вата, которая способна растворяться в физиологической среде и является термически стабильной. Согласно варианту изобретения минеральная вата включает в себя волокна с компонентами, которые указаны ниже, в следующих процентах по массе:Fe2O3 0-15% В 2 О 3 0-8%, предпочтительно 0-4% ТiO2 0-3%,причем когда содержание MgO находится между 0 и 5%, особенно между 0 и 2%, R2O не превышает 13,0%. Согласно одному преимущественному варианту осуществления изобретения, минеральная вата включает в себя волокна с компонентами, которые указаны ниже, в следующих процентах по массе:TiO2 0-3% В остальном тексте выражение композиция относится к интервалам содержания компонентов волокон минеральной ваты или стек 5 ла, предназначенного для волокнообразования с целью получения указанных волокон. В остальном тексте следует понимать, что любое процентное содержание компонента композиции означает процент по массе, причем композиции согласно изобретению могут включать до 2 или 3% веществ, которые считаются не анализируемыми примесями, как это известно для композиций этого типа. Выбор такой композиции обеспечивает сочетание большого количества преимуществ,особенно путем варьирования многих комплексных факторов, которые связаны с рядом этих специфических компонентов. Действительно, можно показать, что, в результате сочетания высокого содержания оксида алюминия, между 16 и 27%, предпочтительно выше чем 17% и/или предпочтительно меньше чем 25%, особенно меньше чем 22%, при суммарном содержании формирователей каркаса диоксида кремния и оксида алюминия - между 57 и 75%, предпочтительно больше чем 60% и/или предпочтительно меньше чем 72%, особенно меньше чем 70%, при высоком содержании щелочей (R2O = сода или поташ) между 10 и 17%, с содержанием MgO между 0 и 5%, особенно между 0 и 2%, когда R2O13,0%, возможно получение композиций стекла, которые обладают замечательным свойством - способностью к волокнообразованию в очень широком интервале температур, обеспечивая биологическое разложение полученных волокон в кислых средах (рН). В зависимости от варианта осуществления изобретения, содержание щелочи предпочтительно составляет больше чем 12%,особенно больше чем 13,0% и даже 13,3% и/или предпочтительно меньше чем 15%, особенно меньше чем 14,5%. Оказалось, что этот интервал составов является особенно выгодным, поскольку можно было наблюдать, что, вопреки принятым представлениям, вязкость расплавленного стекла не снижается существенно при увеличении содержания щелочи. Этот замечательный эффект дает возможность увеличить различие между температурой,соответствующей вязкости для волокнообразования, и температурой ликвидуса фазы, которая кристаллизуется, и таким образом, улучшить условия волокнообразования, и особенно обеспечивает возможность образования волокон для нового семейства биологически растворимых стекол, путем внутреннего центрифугирования. Согласно одному варианту осуществления изобретения композиции имеют содержание оксида железа между 0 и 5%, особенно больше чем 0,5%, и/или меньше чем 3%, особенно меньше чем 2,5%. В другом варианте осуществления изобретения получают композиции, которые имеют содержание оксида железа между 5 и 12%, особенно между 5 и 8%, из которых можно 6 получать покрывала из минеральной ваты, обладающие огнестойкостью. Преимущественно, состав композиций согласно изобретению удовлетворяет соотношению:(Na2O+K2O)/Al2O30,7, которое, как оказалось,способствует получению значения температуры,соответствующей вязкости для волокнообразования, выше, чем температура ликвидуса. Согласно варианту осуществления изобретения, композиции согласно изобретению предпочтительно имеют содержание извести между 10 и 25%, особенно больше чем 12,0%, предпочтительно больше чем 15% и/или предпочтительно меньше чем 23%, особенно меньше чем 20% и даже меньше чем 17%, в сочетании с содержанием оксида магния между 0 и 5%, предпочтительно меньше чем 2% оксида магния,особенно меньше чем 1% оксида магния и/или с содержанием оксида магния больше чем 0,3,особенно больше чем 0,5%. Согласно варианту осуществления, содержание оксида магния составляет между 5 и 10%,при содержании извести между 5 и 15% и предпочтительно между 5 и 10%. Добавление Р 2 О 5, которое является необязательным, до содержания между 0 и 3%, особенно больше чем 0,5% и/или меньше чем 2%,может обеспечить увеличение биологической растворимости в нейтральной среде (рН). Эта композиция необязательно также может содержать оксид бора, который может обеспечить улучшение термических свойств минеральной ваты, особенно за счет тенденции к уменьшению ее коэффициента теплопроводности в отношении радиационного компонента, а также увеличение биологической растворимости в нейтральной среде. В эту композицию необязательно также может быть введен диоксид титана, например, до 3%. В композиции могут присутствовать другие оксиды, такие как BaO, SrO,MnO, Сr2 О 3 и ZrO2, содержание каждого доходит приблизительно до 2%. Разность между температурой, соответствующей вязкости 102,5 пуаз (деципаскальс),обозначенная Tlog2,5, и температурой ликвидуса кристаллизующейся фазы, обозначенная Тliq,предпочтительно составляет, по меньшей мере,10 С. Эта разность, Tlog2,5 - Тliq, определяет рабочий интервал композиций согласно изобретению, иными словами интервал температур,внутри которого возможно волокнообразование,наиболее предпочтительно путем внутреннего центрифугирования. Предпочтительно, эта разность составляет, по меньшей мере, 20 или 30 С, или даже больше чем 50 С, особенно больше чем 100 С. Композиции согласно изобретению имеют высокие значения температуры перехода в стеклообразное состояние, конкретно больше чем 7 600 С. Значение температуры отжига (обозначена Тотж) существенно больше чем 600 С. Как отмечалось выше, эта минеральная вата имеет удовлетворительный уровень биологической растворимости, особенно в кислой среде. Таким образом, обычно она имеет скорость растворения, измеренную конкретно в отношении диоксида кремния при рН 4,5, по меньшей мере,30 нг/см 2 в час и предпочтительно, по меньшей мере, 40 или 50 нг/см 2 в час. Другое очень важное преимущество изобретения относится к возможности использования недорогих исходных материалов для получения композиций этих стекол. Эти композиции конкретно могут получаться при плавлении горных пород, например, типа фонолита, с щелочноземельным носителем, например, известняком или доломитом, с добавлением железной руды в случае необходимости. Таким образом,получается алюминийоксидный носитель умеренной стоимости. Композиция этого типа, имеющая высокое содержание оксида алюминия и высокое содержание щелочи, может быть удобно расплавлена в печах обжига или электрических стекловаренных печах. Согласно одному преимущественному варианту осуществления изобретения, покрытие,способное формироваться на поверхности волокон минеральной ваты, существенно состоит из фосфата щелочноземельного металла. Таким образом, получаются покрытия, состав которых подобен составу кристаллов типа ортофосфата или пирофосфата щелочноземельного металла, температура плавления которых,как известно, находится выше 1000 С. Преимущественно, фосфатом щелочноземельного металла, который способен формироваться на поверхности волокон минеральной ваты, является фосфат кальция. Известно, что фосфат кальция, особенно ортофосфат Са 3(РО 4)2 и пирофосфат Са 2 Р 2 О 7 кальция, являются огнеупорными, причем эти соединения имеют температуру плавления соответственно 1670 и 1230 С. Согласно варианту осуществления изобретения, соединения фосфора, способные взаимодействовать с волокнами, представляют собой соединения, которые разлагаются выше 100 С,выделяя фосфорную кислоту (Н 3 РО 4, НРО 3 и др) и/или фосфорный ангидрид (Р 2 О 5), в виде твердого вещества, жидкости или пара. Согласно предпочтительному варианту осуществления изобретения, это соединение фосфора выбирают из следующих соединений: соли аммония, фосфаты аммония, особенно гидрофосфат аммония (называемый ГФА),дигидрофосфат аммония (называемый ДФА) и полифосфаты (особенно типа метафосфата и пирофосфата). 8 Эти соли аммония могут быть чисто неорганическими или включать органические радикалы:- фосфорную кислоту в ее различных формах, особенно ортофосфорная кислота (Н 3 РО 4),метафосфорная кислота и полифосфорная кислота (НРО 3)n,- гидрофосфаты алюминия, особенно гидрофосфат алюминия или дигидрофосфат алюминия, как таковые или смешанные с ортофосфорной кислотой. Изобретение также относится к способу получения минеральной ваты, в котором волокна существенно образуются из расплавленных оксидов, компоненты которых указаны ниже, в следующих процентах по массе:Fe2O3 0-20% В 2 О 3 0-8%, предпочтительно 0-4% ТiO2 0-3%,и в котором затем наносится соединение фосфора, способное взаимодействовать с волокнами, для того чтобы получить покрытие на поверхности волокон, конкретно посредством распыления или пропитки раствором. Изобретение также относится к применению описанной выше минеральной ваты в огнестойких строительных конструкциях. Следует понимать, что выражение огнестойкие строительные конструкции означает системы, включающие в себя вообще сборку материалов, особенно тех, что основаны на минеральной вате и металлических листах или пластинах, которые способны эффективно замедлять распространение тепла, обеспечивая защиту от пламени и горячих газов, и сохраняющие механическую прочность при пожаре. Степень огнестойкости определяется в стандартных испытаниях и конкретно выражается как время, которое требуется тепловому потоку, который генерируется, например, пламенем горелки или электрической печью, для достижения противоположной стороны строительной конструкции при воздействии на нее потока при заданной температуре. Считается, что строительная конструкция обладает удовлетворительной огнестойкостью,если она конкретно может соответствовать требованиям одного из следующих испытаний:- тест пожарной двери: испытания на листах из минеральных волокон, которые определены в стандарте Германии DIN 18089, часть 1;- поведение материалов и компонентов конструкции, как определено в стандарте Гер 9 мании DIN 4102. В частности, рассматриваются: стандарт Германии DIN 4102, часть 5 для полномасштабных испытаний, для того чтобы определить класс огнестойкости, и/или стандарт Германии DIN 4102, часть 8 для испытаний образцов на небольшом испытательном стенде;- испытание в соответствии со стандартным тестом OMI А 754 (18), в котором описаны основные требования испытаний огнестойкости для областей применений типа MARINE", особенно для судовых переборок. Эти испытания проводят на образцах большого размера, в печах размером 3 м х 3 м. Можно отметить, например,случай стальной панели, где требуемым свойством в случае пожара со стороны изоляции является соответствие критерию термической изоляции, по меньшей мере, в течение 60 мин. Дальнейшие подробности и преимущественные характеристики изобретения станут очевидны из следующего ниже описания предпочтительных вариантов осуществления, не ограничивающих изобретение. В табл. 1, ниже, приведены химические составы в массовых процентах для 42 примеров. Следует понимать, что когда сумма содержания всех компонентов немного меньше или немного больше чем 100%, эта разность (от 100%) относится к малым примесям компонентов, которые не анализируются и/или обусловлены только приближениями, принятыми в области используемых аналитических методов. Согласно этим примерам, композиции подвергают волокнообразованию, конкретно в соответствии с рекомендациями упомянутого выше патента WO 93/02977. Рабочие интервалы композиций, определяемые по разности Tlog 2,5 - Tliq, вполне положительны и существенно превышают 50 С или даже 100 С, и даже больше, чем 150 С. Все композиции имеют отношение(Na2 О+K2 О)/Аl2 О 3 больше чем 0,5, при высоком содержании оксида алюминия, приблизительно от 16 до 25%, при весьма высокой сумме содержаний (SiO2 + Аl2 О 3) и при содержании щелочи,по меньшей мере, 10%, когда количество MgO меньше или равно 5%, и по меньшей мере, 13%,когда количество MgO больше, чем 5%. Температуры ликвидуса являются не очень высокими, существенно меньше или равны 1200 С или даже 1150 С. Температура, соответствующая значению вязкости 102,5 пуаз (Tlog 2,5), позволяет применять высокотемпературные диски для образования волокон, особенно в рабочих условиях, описанных в заявке WO 93/02977. Предпочтительными композициями являются конкретно те композиции, для которых значение Tlog 2,5 ниже, чем 1350 С, предпочтительно ниже, чем 1300 С. Было обнаружено, что для композиций,содержащих между 0 и 5% оксида магния(MgO), особенно содержащих, по меньшей ме 004869 10 ре, 0,5% MgO и/или меньше, чем 2% или даже меньше, чем 1% MgO, и между 10 и 13% щелочи, получаются весьма удовлетворительные результаты в отношении физических свойств, особенно рабочих интервалов и скоростей растворения (как в случае следующих примеров: 18,31, 32 и 33). Для иллюстрации настоящего изобретения добавляются различные компоненты в ходе процесса волокнообразования, путем распыления их в зоне, расположенной после зоны, в которой из расплавленного стекла вытягиваются волокна, но до зоны сбора минеральной ваты. Термин добавки относится к соединениям,которые добавляются в этой зоне распыления. В приведенных примерах из четырех композиций, обозначенных в таблице как пр. 4, пр. 33, пр. 41 и пр. 42, образуются волокна с добавкой и без добавки соединения на основе фосфора, для того чтобы получить покрывала из минеральной ваты. Контрольное стекло, в котором содержание компонентов находится вне пределов, выбранных для настоящего изобретения, также подвергают волокнообразованию с добавкой и без добавки соединения на основе фосфора. Это стекло названо контрольное и ниже приведен его состав (в процентах по массе): SiO2 - 65%; Аl2 О 3 - 2,1%; Fe2O3 - 0,1%, CaO - 8,1%, MgO 2,4%; Na2O - 16,4%; K2O - 0,7%; B2O3 - 4,5%. Следует отметить, что добавки могут включать соединения, которые вводят одновременно или раздельно. В приведенных ниже испытаниях, в табл. 2, и обозначенных Тест,добавка включает в себя связующее на основе смолы, а в некоторых примерах в это связующее добавляют соединение фосфора, которое распыляют одновременно со связующим. Тест, проведенный в отсутствие связующего, с распылением только соединения фосфора, обозначен как Тест 14. Полученные образцы минеральной ваты исследуют и определяют их плотность ( выражена в кг/м 3) и термическую стабильность. Для измерения термической стабильности из покрывала минеральной ваты отбирают образцы высотой приблизительно 25 мм и диаметром 25 мм. Сжатие этих образцов измеряют согласно методике, определенной выше под заголовком Изолирующие материалы: термическая стабильность. В табл. 2 приведены величины степени сжатия, измеренной при 1000 С. Следует понимать, что термин относительная толщина означает остаточную толщину образца, которая измерена при заданной температуре относительно исходной толщины образца при комнатной температуре. Термин степень сжатия представляет собой величину (1 - относительная толщина) при заданной температуре. В табл. 2 приведены результаты проведенных испытаний. Для образцов измеряют следующие показатели: состав волокна, плотность минеральной ватыи тип и количество распыляемой добавки. Результат, который определяет термическую стабильность, измеренный и приведенный в табл. 2, представляет собой степень сжатия при 1000 С. Для иллюстрации способа определяют степень сжатия при 1000 С, и на чертеже представлено изменение измеренной относительной толщины образцов минеральной ваты в зависимости от температуры в интервале от 500 до 1000 С. Как видно из чертеже, образец, обозначенный как Тест 6, неожиданно сжимается при температуре выше 700 С - 750 С, причем при температуре выше 880 С относительная толщина меньше чем 25%. Такой образец считается термически нестабильным, так как его степень сжатия при 1000 С приблизительно равна 75%. В отличие от этого образца, образцы, обозначенные на чертеже как Тест 10, Тест 11 и Тест 16, подвергаются умеренному сжатию при температуре выше 700 С - 750 С и затем при температуре около 900 С сжатие образцов стабилизируется. Следовательно, можно сказать, что у них имеется плато сжатия. Эти три образца (Тест 10, Тест 11 и Тест 16) имеют степень сжатия 26%, 28% и 18%, соответственно. Поскольку эти величины степени сжатия меньше чем 50%, минеральные ваты, из которых взяты эти образцы, считаются термически стабильными. В зоне распыления вводятся добавки двух типов: связующие агенты на основе смолы, хорошо известные в области минеральной ваты. Функцией этих связующих является придание покрывалу из минеральной ваты желаемой механической прочности. В настоящих испытаниях исследованы два связующих: связующее на основе фенолоформальдегидной смолы с мочевиной (стандартное связующее), ссылка на образец D в табл. 2, и связующее на основе меламина, ссылка на образец Е в табл. 2, известное как обеспечивающее повышенную термическую стабильность; соединения фосфора, преимущества которых будут продемонстрированы в отношении улучшения или увеличения термической стабильности минеральной ваты, состоящей из волокон композиции согласно изобретению. В табл. 2 представлены три соединения фосфора: непостоянный антипирен (замедлитель пламени), известный под торговой маркойThor Chemie. Это соединение обозначено как В в табл. 2. Этот продукт используют для обеспечения пожарной безопасности тканей из хлопка,целлюлозы и на основе полиэфиров. Оно содержит фосфаты аммония. Можно оценить, что содержание фосфора в этом продукте, выраженное в виде Р 2 О 5, составляет приблизительно 40% от массы продукта; 12 антипирен, известный под торговой маркой "FLAMMETIN TL 861-1", производство фирмы Thor Chemie. Это соединение обозначено как А в табл. 2. Этот продукт состоит из смеси приблизительно от 30 до 40% FLAMMETINUCR-N (А) и органического вещества (конкретно акрилового типа), содержание фосфора, выраженное в виде Р 2 О 5, составляет приблизительно от 15 до 20% от массы продукта. Эти два продукта, А и В, предназначены для использования в тканях и, кроме того, включают вспенивающее вещество, влагопоглотитель (и в очень малых количествах, смачивающий агент, диспергатор, отверждающий агент, умягчитель и фермент). Они входят в состав вспучивающихся рецептур, особенно благодаря образованию слоя защитной пены; соединение фосфора, обозначенное как С в табл. 2, а именно дигидрофосфат аммония (сокращенно ДФА). С этим соединением вносят приблизительно 55 вес.% фосфора, выраженного как Р 2 О 5. Приведенные в табл. 2 результаты демонстрируют, что: добавление соединения фосфора, в котором содержание фосфора, выраженное как Р 2 О 5,составляет между 0,2 и 0,5%, позволяет получить термически стабильную минеральную вату, волокна которой имеют состав, соответствующий интервалу составов, выбранному для настоящего изобретения; минеральная вата, волокна которой имеют состав, не соответствующий выбранному интервалу составов, не обладают термической стабильностью, даже при добавлении соединения фосфора в количестве, соответствующем изобретению (смотрите Тест 2) при 1000 С степень сжатия минеральной ваты, включающей в себя волокна согласно изобретению, уменьшается, когда возрастает содержание Р 2 О 5. Однако влияние соединения фосфора является весьма значительным даже при низком содержании Р 2 О 5: в случае Теста 12 количество Р 2 О 5 составляет приблизительно 0,5%, а в случае Тестов 9,13 и Теста 26 оно приблизительно равно 0,8%. Кроме того, необходимо отметить, что влияние фосфора достигает предела при содержании Р 2 О 5 приблизительно от 2 до 3% (сравните Тесты 19 и 20); связующее оказывает очень слабое влияние на термическую стабильность минеральной ваты согласно изобретению, и отличные результаты получаются даже в отсутствие связующего(Тест 14). Среди преимуществ изобретения указана возможность использования очень простых соединений фосфора, которые отличаются от вспучивающихся композиций. Таким образом,достигается очень значительное преимущество по затратам, причем необходимо иметь дело с гораздо меньшим количеством материала. Кроме того, было продемонстрировано, что соеди 13 нения фосфора, которые легко разлагаются с образованием фосфорной кислоты, смешиваются со связующими агентами, которые традиционно используются в производстве минеральной ваты, таким образом, обеспечивается возможность одновременного распыления связующего и соединения фосфора, которое способно реагировать со стеклянными волокнами согласно изобретению. Были исследованы образцы минеральной ваты, полученные после испытаний термической стабильности, то есть после их нагревания до температуры 1000 С. Отмечено, что волокна образцов минеральной ваты согласно изобретению относительно лучше защищены и что они не расплавились. В исследованиях с использованием микроаналитических методик, особенно сканирующей электронной микроскопии с элементным анализом (СЭМА) и масс-спектрометрии вторичных ионов (ионная проба, МСВИ) продемонстрировано, что на поверхности волокон имеется почти непрерывное покрытие. Обычно это покрытие имеет толщину от 0,01 до 0,05 мкм. В его состав в основном входят фосфор и кальций. В некоторых образцах отмечено наличие магния и/или железа. 14 Также было обнаружено, что в образцах волокна после нагрева до температуры 600 С имеется покрытие того же типа, что существует при температурах ниже 1000 С. Не желая связывать себя с научной теорией, авторы считают вероятным, что соединение фосфора, особенно выше 1000 С, выделяет фосфорную кислоту и/или фосфорный ангидрид, которые начинают реагировать с волокнами композиции согласно изобретению. В случае этих композиций, высокое содержание в них щелочи может играть роль при компенсации заряда алюминия, также присутствующего в больших количествах. Атомная подвижность щелочноземельных элементов соответственно может быть выше подвижности этих элементов в других композициях стекла. Затем эти относительно подвижные щелочноземельные элементы будут способны взаимодействовать с фосфорной кислотой или фосфорным ангидридом с образованием огнеупорного соединения, главным образом, фосфатов щелочноземельных элементов и таким образом будут обеспечивать отличную термическую стабильность минеральной вате согласно изобретению. Преимущественно, минеральная вата согласно изобретению является пригодной для всех обычных областей применения стекловолокна и асбеста. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Термически стабильная минеральная вата, способная растворяться в физиологической среде, отличающаяся тем, что она состоит из волокон, включающих следующие компоненты,мас.%: а также содержит соединение фосфора, в котором содержание фосфора, выраженное в виде Р 2 О 5, изменяется от 0,2 до 5%, предпочтительно, от более чем 0,5 до менее чем 2%, от общей массы волокон, которое при температуре выше 100 С способно реагировать с волокнами с образованием покрытия на поверхности волокон. 2. Минеральная вата по п.1, отличающаяся тем, что состоит из волокон, включающих следующие компоненты, мас.%:R2O13,0%. 3. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что состоит из волокон, включающих следующие компоненты в мас. процентах:Fe2O3 0-15% 0-8%, предпочтительно 0-4% В 2 О 3 ТiO2 0-3%. 4. Минеральная вата по пп.1-3, отличающаяся тем, что имеет содержание щелочи(Na2O+K2O) в волокнах в пределах 13,0%R2O15%, предпочтительно, 13,3%R2O14,5%. 5. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что имеет содержание железа Fe2O3 в волокнах (общее железо) в пределах 0%Fе 2 О 35%, предпочтительно 0%Fе 2 О 33%, более предпочтительно, 0,5%Fe2O32,5%. 6. Минеральная вата по одному из пунктов 1-4, отличающаяся тем, что имеет содержание железа Fe2O3 в волокнах (общее железо) в пределах 5%Fe2O315%, предпочтительно 5%Fe2O38%. 7. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что состав композиций согласно изобретению удовлетворяет соотношению (Na2O+K2O)/Al2O30,5. 8. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что состав композиций удовлетворяет соотношению:(Na2O+K2O)/Al2O30,7. 9. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что содержание извести и оксида магния в волокнах находится в пределах 10%CaO25%, предпочтительно 15%CaO25% и 0%MgO5%, предпочтительно 0%MgO 2%, более предпочтительно 0%MgO1%. 10. Минеральная вата по одному из пунктов 1-8, отличающаяся тем, что имеет содержание извести и оксида магния в волокнах в пре 004869 20 делах 5%MgO10% и 5%СаО 15% ,предпочтительно, 5%СаО 10%. 11. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что волокна имеют скорость растворения, по меньшей мере, 30 нг/см 2 в час, измеренную при рН 4,5. 12. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что стекло, соответствующее волокну, можно подвергать волокнообразованию путем внутреннего центрифугирования. 13. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что покрытие, способное формироваться на поверхности волокон минеральной ваты, существенно состоит из фосфата щелочноземельного металла. 14. Минеральная вата по п.13, отличающаяся тем, что фосфат щелочноземельного металла представляет собой фосфат кальция. 15. Минеральная вата по одному из предшествующих пунктов, отличающаяся тем, что соединение фосфора, способное взаимодействовать с волокнами, представляет собой соединение, которое разлагается выше 100 С, выделяя фосфорную кислоту или фосфорный ангидрид. 16. Минеральная вата по п.15, отличающаяся тем, что соединения фосфора, выбирают из: фосфатов аммония, фосфорной кислоты и гидрофосфатов аммония. 17. Способ получения минеральной ваты,отличающийся тем, что волокна образуют из расплавленных оксидов в следующих мас. процентах:TiO2 0-3%,и затем наносят соединение фосфора, способное взаимодействовать с волокнами, для того чтобы получить покрытие на поверхности волокон посредством распыления или пропитки раствором. 18. Применение минеральной ваты по одному из пп.1-16 в огнестойких строительных конструкциях.

МПК / Метки

МПК: C03C 13/00

Метки: вата, получения, минеральная, способ

Код ссылки

<a href="https://eas.patents.su/12-4869-mineralnaya-vata-i-sposob-ee-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Минеральная вата и способ ее получения</a>

Предыдущий патент: Производные сульфонамида

Следующий патент: Способ обезболивания

Случайный патент: Способ получения лекарственного средства, содержащего тадалафил