Сплав на основе железа, содержащий карбид хрома-вольфрама, и способ его получения

Номер патента: 4363

Опубликовано: 29.04.2004

Авторы: Андерссон Карл-Хокан, Стохль Ян-Эрик, Нилссон Андерс

Формула / Реферат

1. Способ получения сплава с высоким сопротивлением износу, включающий операцию плавления существующего известного основного сплава чугуна, имеющего известный состав и определенное содержание железа (A) и углерода (C), отличающийся следующими операциями:

добавление к основному расплаву чугуна углерода в форме кусков карбида вольфрама (E) для растворения в нем и тем самым для повышения содержания углерода в расплаве основного сплава, причем соотношение вольфрама и углерода в карбиде вольфрама является определенным,

добавление к указанному основному сплаву хрома (D) для регулирования растворимости карбида вольфрама в расплаве основного сплава и для обеспечения материала для образования карбида,

литье полученного расплава сплава и тем самым формирование сплава со структурой дополнительно осажденного карбида, включающего хром и углерод, добавленный в форме карбида вольфрама (D), причем вольфрам, по существу, растворен в структуре решетки указанной структуры карбида хрома.

2. Способ по п.1, отличающийся тем, что указанный кусок добавляют к расплаву в форме изношенного изделия из металлокерамического твердого сплава, включающего карбид вольфрама (E).

3. Способ по п.2, отличающийся тем, что указанным куском является изношенная вставка режущего инструмента из металлокерамического твердого сплава.

4. Способ по п.1, отличающийся тем, что указанным куском является металлокерамический твердый сплав, добавляемый к расплаву в форме отходов или остатков от производства продукции из металлокерамического твердого сплава, причем эти отходы или остатки включают карбид вольфрама (E).

5. Способ по любому из пп.1-4, отличающийся тем, что указанный кусок, включающий карбид вольфрама, добавляют в виде разбитых на части кусков металлокерамического твердого сплава размером менее 40 мм, в которых размер зерна карбида вольфрама (E) составляет 10 мкм или менее.

6. Способ по любому из пп.1-5, отличающийся тем, что после затвердевания расплава не растворившиеся зерна карбида вольфрама (E) имеют размер зерна 10 мкм или менее.

7. Способ по любому из пп.1-6, отличающийся тем, что перед растворением в расплаве карбид вольфрама (E) связывают с металлическим материалом, что приводит к плавлению при температуре более низкой, чем температура плавления основного металла.

8. Способ по п.7, отличающийся тем, что указанным металлическим материалом, с которым связывают карбид вольфрама (E), является кобальт.

9. Способ по п.1, отличающийся тем, что указанный хром (D) придает конечным сплавам повышенную коррозионную стойкость.

10. Способ по п.1, отличающийся тем, что хром (D) в расплавленном состоянии понижает температуру плавления расплава и уменьшает поверхностное натяжение расплава.

11. Способ по любому из пп.1-10, отличающийся тем, что указанный основной металл включает стабилизирующие и дополнительные легирующие компоненты Si и Mn.

12. Способ по любому из пп.1-11, отличающийся тем, что указанным основным сплавом является белый чугун.

13. Способ по любому из пп.1-12, отличающийся тем, что карбид вольфрама (E), доля которого составляет более 5 мас.% конечного материала, добавляют и растворяют в расплаве в плавильной печи.

14. Способ по любому из пп.1-13, отличающийся тем, что карбид вольфрама (E), доля которого составляет менее 15 мас.% конечного материала, добавляют к расплавленному сплаву непосредственно перед литьем при помощи процесса супермодифицирования.

15. Способ по любому из пп.1-14, отличающийся тем, что вольфрам включают в количестве 5-40 мас.% конечного материала.

16. Способ по любому из пп.1-15, отличающийся тем, что к расплаву добавляют дополнительный легирующий компонент (F), причем этот дополнительный легирующий компонент (F) способствует растворению карбида вольфрама (E) в расплаве.

17. Способ по п.16, отличающийся тем, что указанный дополнительный легирующий компонент (F) уменьшает углеродное сродство.

18. Способ по п.17, отличающийся тем, что указанный дополнительный легирующий компонент (F) легко растворяется в расплавленном сплаве и не оказывает воздействия на конечные прикладные свойства конечного материала.

19. Способ по п.17, отличающийся тем, что указанный дополнительный легирующий компонент (F) способствует повышенной прокаливаемости конечного материала при помощи метастабильных состояний после литья.

20. Способ по пп.16-19, отличающийся тем, что указанный дополнительный легирующий компонент (F) включает кобальт или никель.

21. Способ по любому из пп.1-20 для производства составного материала,отличающийся наличием литья под давлением или заливки конечного материала на материал сердцевины.

22. Способ по п.21, отличающийся тем, что во время заливки добавляют защитный или активный газ, чтобы достигнуть эффекта закалки на твердый раствор.

23. Способ по п.21, отличающийся наличием операций

индукционного нагрева материала сердцевины перед заливкой,

проведения заливки в оболочковой форме.

24. Способ по любому из пп.1-23, отличающийся тем, что продукцию, изготавливаемую из конечного материала, применяют в процессе повторного цикла и в связи с этим добавляют в расплав основного сплава и растворяют в нем.

25. Износостойкий сплав на основе чугуна, получаемый согласно способу по п.1, отличающийся тем, что он включает, мас.%:

| Углерод | 1-5 |

| Вольфрам | 2-40 |

| Хром | 10-40 |

остаток составляют железо и прочие легирующие компоненты.

26. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты включают, мас.%:

| Кремний | 0,5-2 |

| Марганец | 0,3-10 |

| Никель | 0-7 |

| Титан | 0-2,5 |

| Молибден | 0-5 |

| Кобальт | 0,1-15 |

27. Сплав п.25, отличающийся тем, что он включает, мас.%:

| Углерод | 2-3,5 |

| Вольфрам | 5-20 |

| Хром | 20-30 |

остаток составляют железо и прочие легирующие компоненты.

28. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты включают, мас.%:

| Кремний | 0,8-1,2 |

| Марганец | 0,4-2 |

| Никель | 0,8-2 |

| Титан | 0,2-0,5 |

| Молибден | 0-1 |

| Кобальт | 0,5-5 |

29. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты составляют 0-5 мас.%.

30. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты включают любые компоненты, выбираемые из ряда, включающего кремний, марганец, никель, титан, молибден и кобальт.

31. Износостойкий сплав на основе чугуна, получаемый согласно способу по п.1, отличающийся тем, что он включает, мас.%:

| Углерод | 2,5-3,5 |

| Вольфрам | 8-12 |

| Хром | 20-28 |

остаток составляют железо и прочие легирующие компоненты.

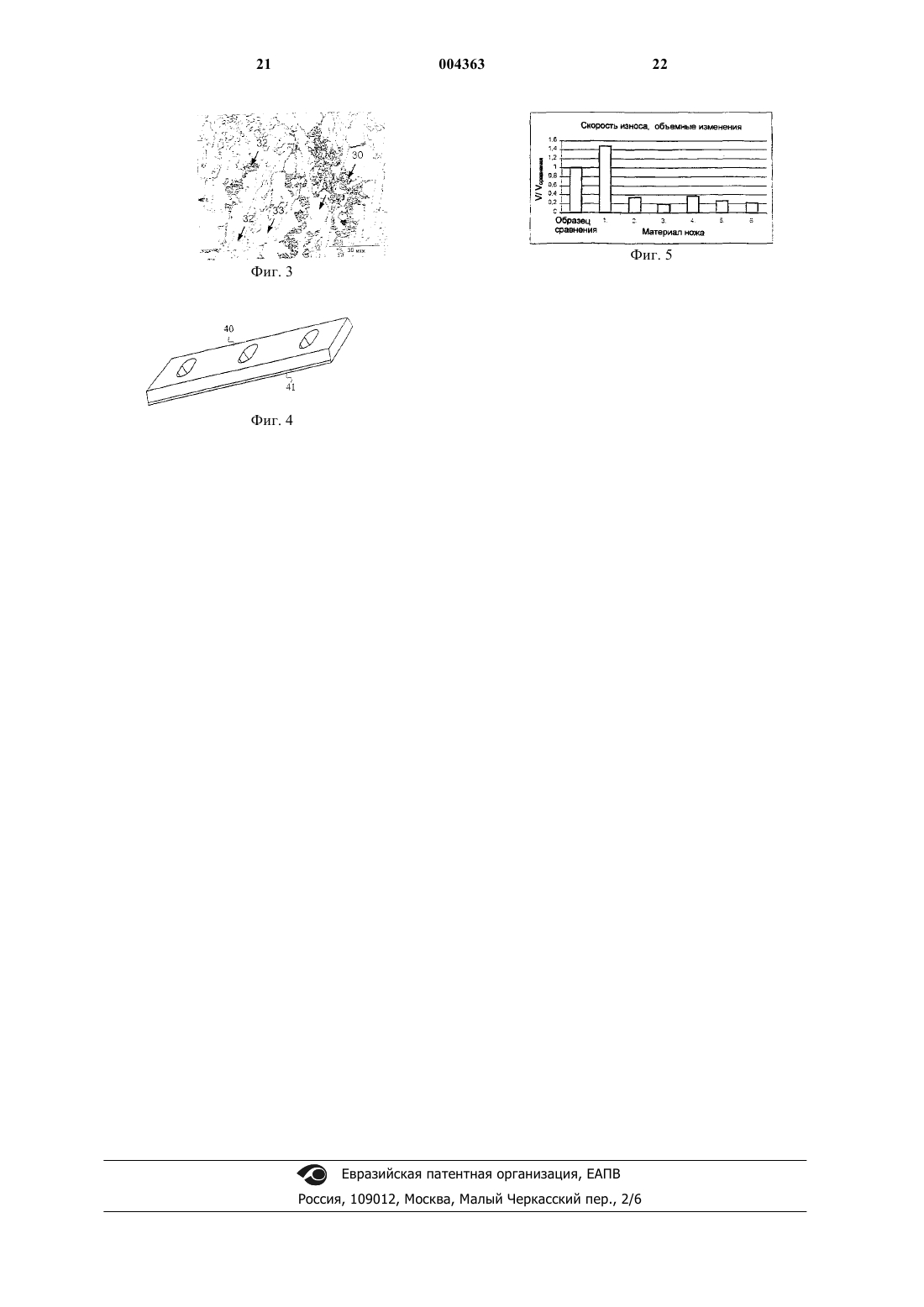

32. Применение сплава по любому из пп.25-31 для изготовления режущего инструмента (40).

33. Применение по п.32, в котором указанным режущим инструментом является нож (40) гранулятора.

34. Применение сплава по любому из пп.25-31 в процессе повторного использования, при котором сплав переплавляют с получением расплава чугуна и отливают этот расплав.

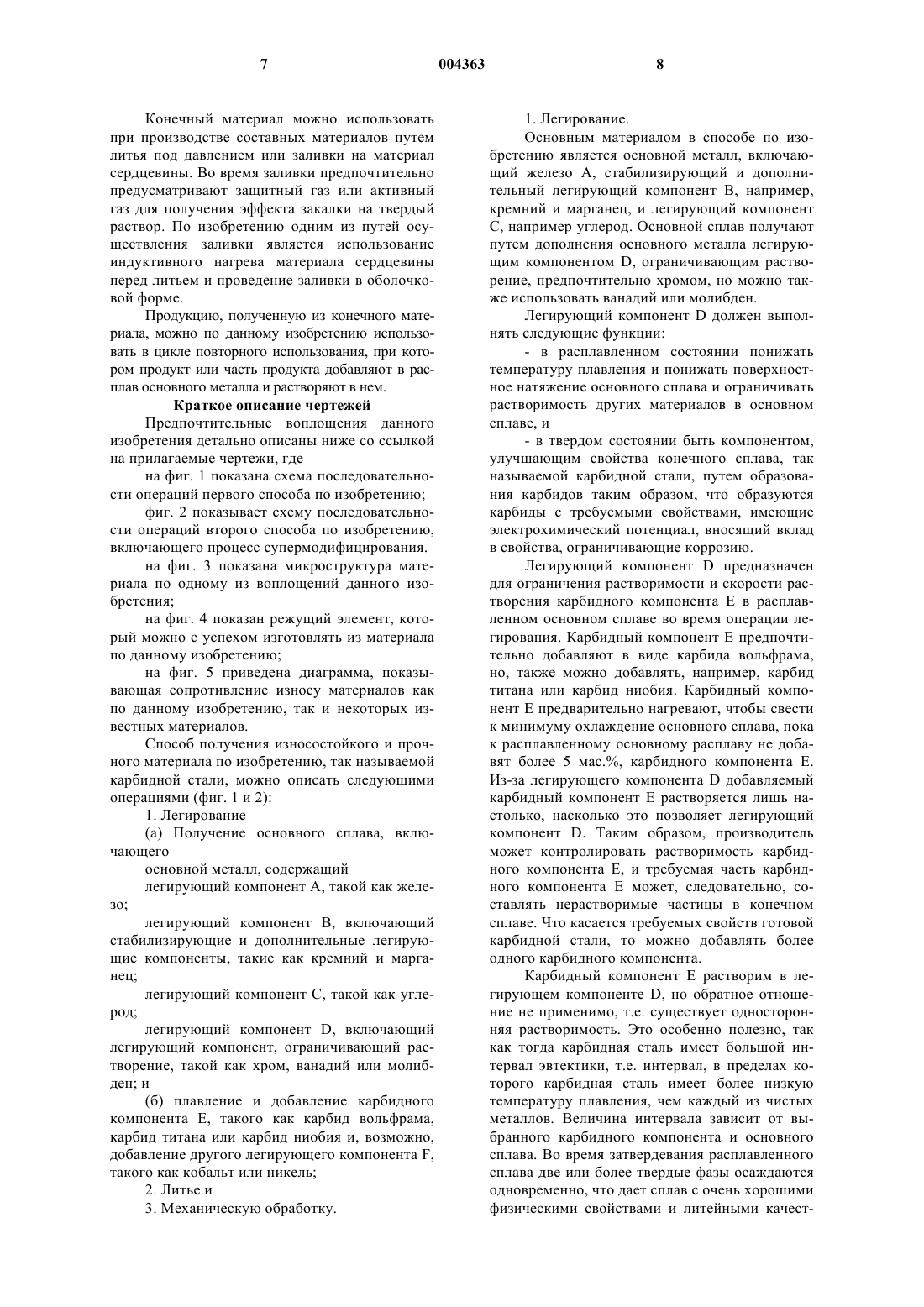

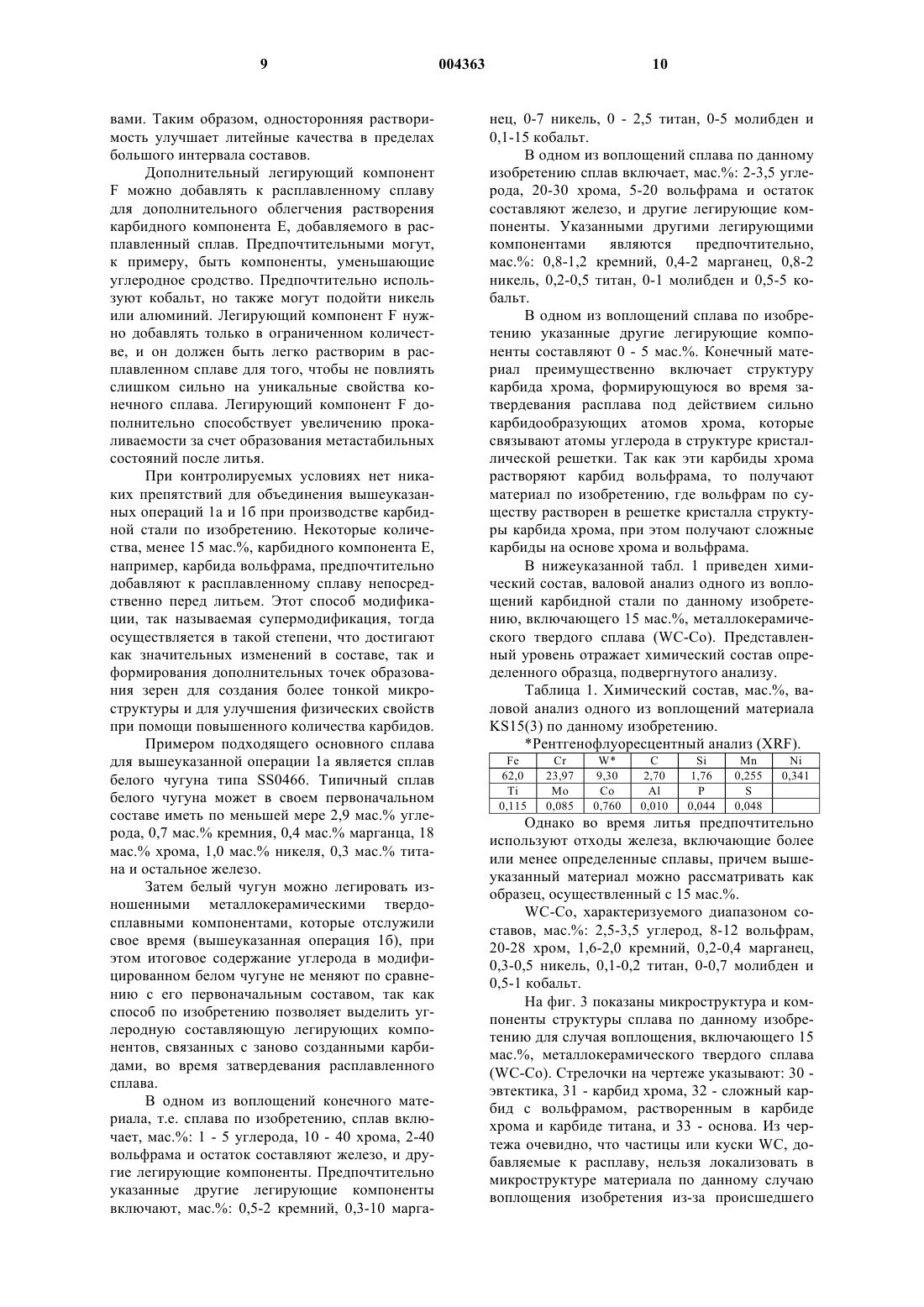

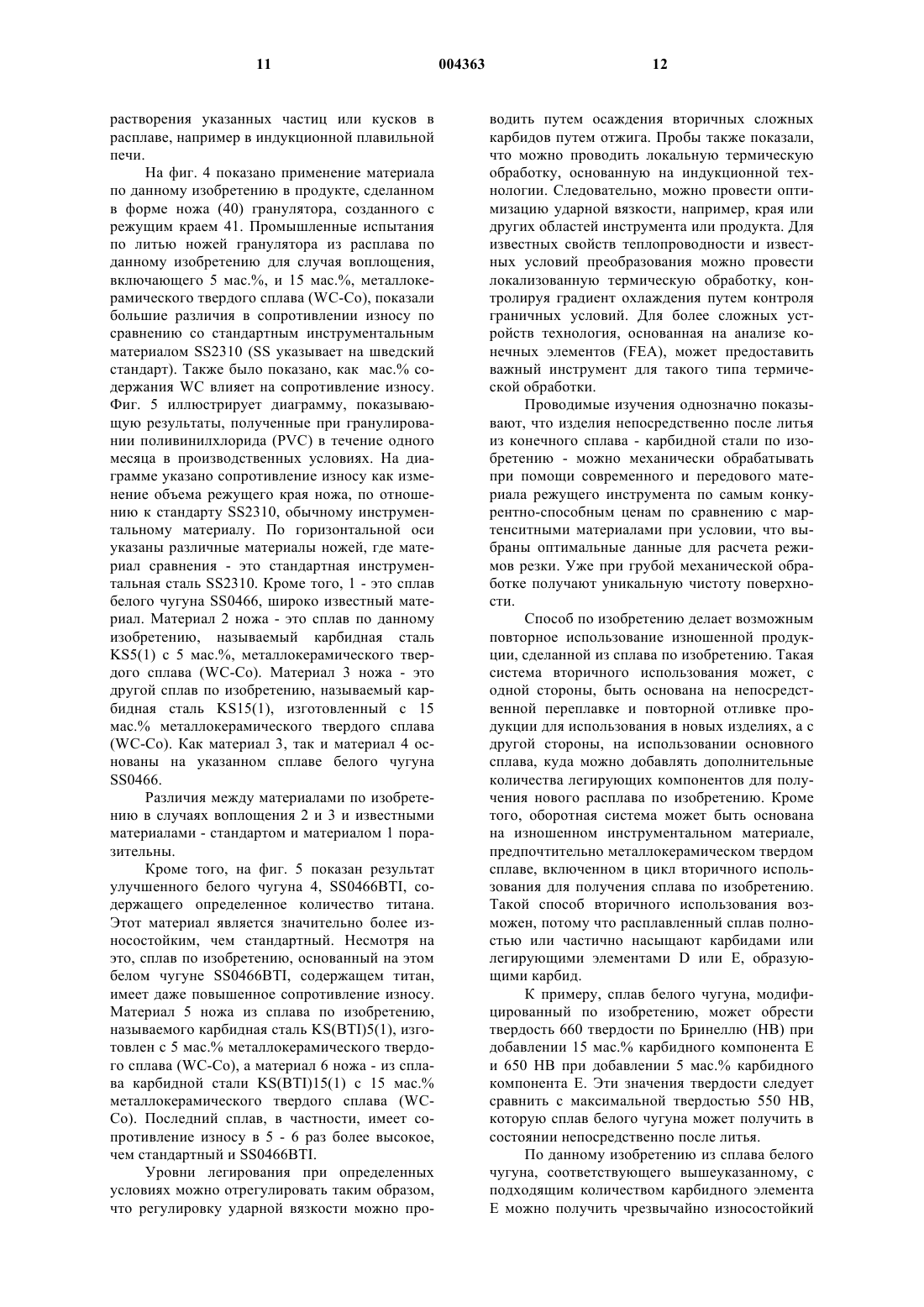

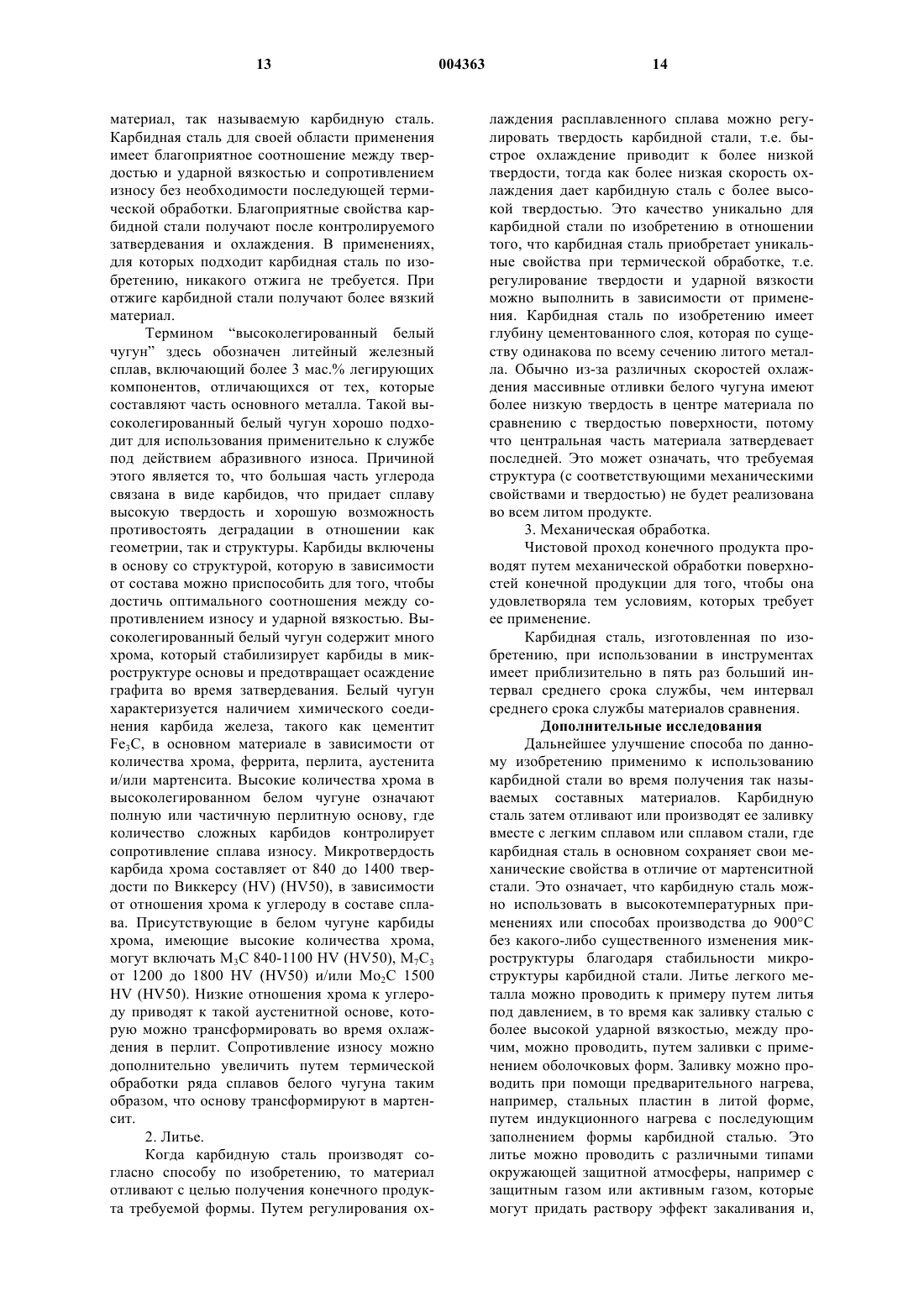

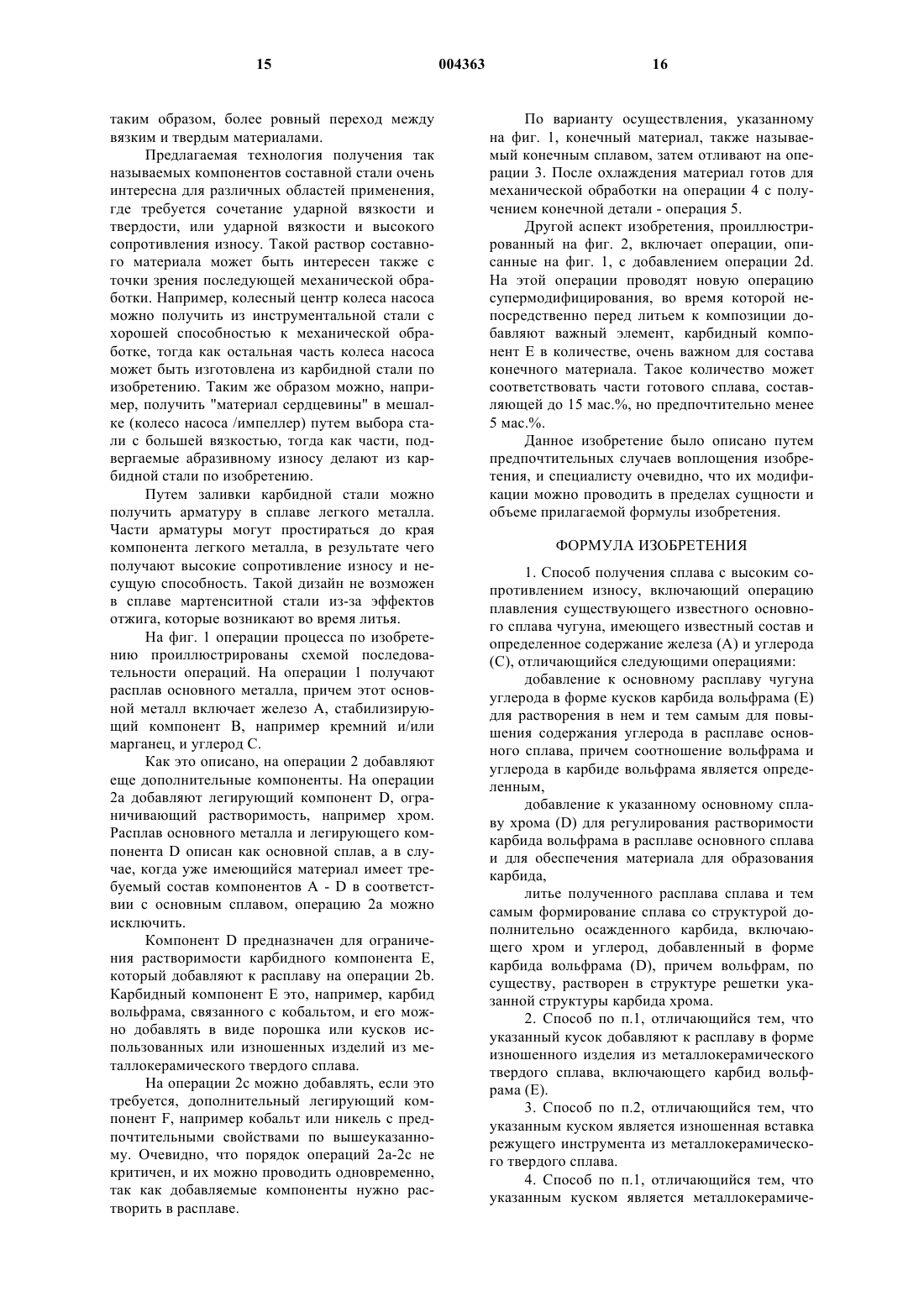

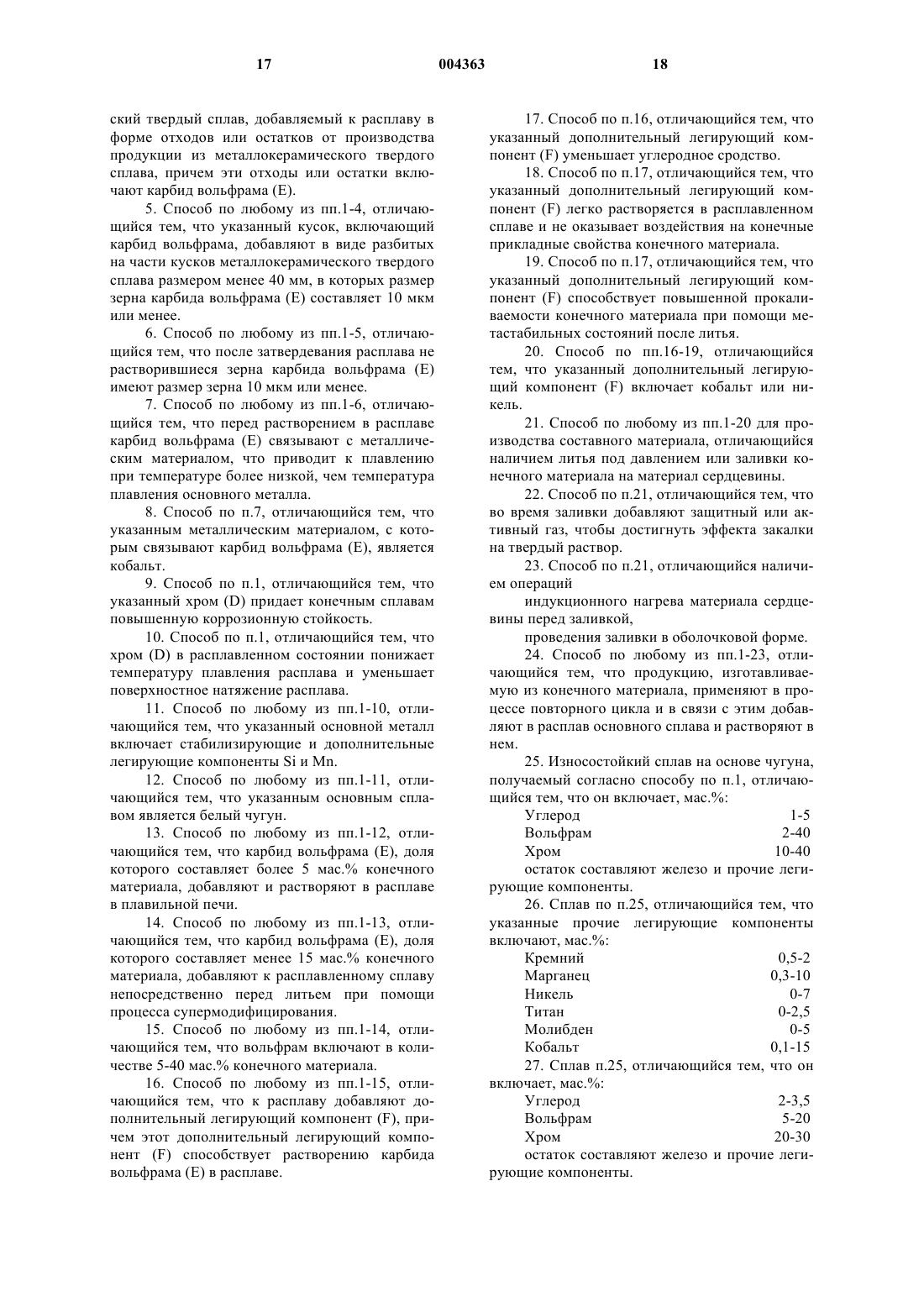

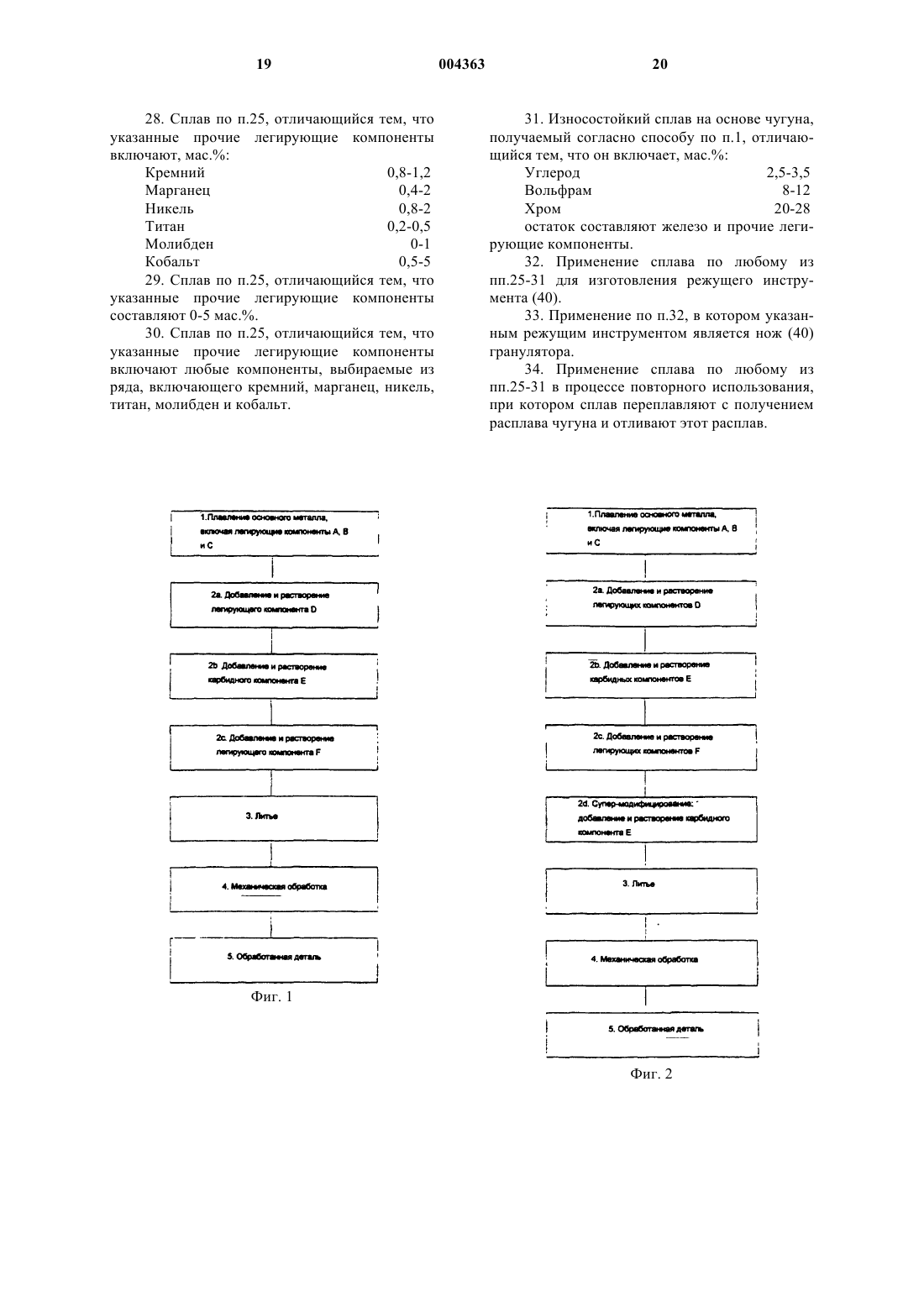

Текст

1 Данное изобретение относится к износостойкому металлическому материалу и способу получения такого материала, в частности, материала, подходящего для использования в такой продукции как инструменты, детали машин или подобное им оборудование, созданное для работы под воздействием абразивного износа или химического воздействия. Инструменты и детали машин различных видов используют в широком спектре отраслей промышленности, таких как обрабатывающая,целлюлозная, лесная промышленность и сталелитейное производство, а также применительно к транспортным средствам и обороне. Инструментальные материалы обычно делят на две группы в зависимости от области применения: материалы для резки и материалы для пластической механической обработки и механической обработки штамповкой. Из двух областей применения к режущим инструментам выдвигают самые высокие требования, как, например, к материалам с режущей кромкой. Этой области применения требуется материал с высоким сопротивлением износу в сочетании с высокой ударной вязкостью при повышенных температурах для получения максимально возможно высокого сопротивления износу инструмента, т.е. высокого сопротивления в отношении абразивного износа. Известными инструментальными материалами, между прочим, являются инструментальная сталь, сталь для работы с высокой скоростью и различные металлокерамические твердые сплавы. Инструментальную сталь используют для простых ручных инструментов, где требуется только хорошая режущая способность края, так как при использовании инструментальной стали требуются низкие температуры и рациональные усилия. Сталь для работы с высокой скоростью это легированная сталь с довольно высоким содержанием углерода, хрома и вольфрама, молибдена и ванадия и, в некоторых случаях, даже кобальта. Сталь для работы с высокой скоростью обладает высоким сопротивлением износу,пока она сохраняет высокую твердость, приблизительно до 500 С в зависимости от количеств ванадия и вольфрама. Металлокерамические твердые сплавы являются наиболее известными инструментальными материалами из-за низкой себестоимости,и их главным образом делают из карбида вольфрама, связанного кобальтом. Путем варьирования количественных соотношений составляющих можно получить металлокерамические твердые сплавы с физическими свойствами,подходящими для различных областей применения. Путем нанесения покрытия на металлокерамические твердые сплавы, например карбида титана, можно увеличить сопротивление износу и, следовательно, ресурс стойкости инструмента. Были также сделаны попытки нано 004363 2 сить на металлокерамические твердые сплавы тонкий слой синтетического алмаза. С целью улучшения свойств металлокерамических твердых сплавов был разработан материал, называемый кермет, т.е. материал с никелем вместо кобальта и карбидом титана или нитридом титан-углерода вместо карбида вольфрама. Режущие инструменты, используемые для резки металла, имеют оптимальный срок службы, равный 12-13 мин, после чего механизмы износа отрицательно влияют на процесс резки, и инструмент не может функционировать согласно требованиям, предъявляемым к гладкости поверхности и допускам. Продукт из металлокерамического твердого сплава можно, таким образом, рассматривать как отслуживший свое время. Механизмы износа, которые влияют на срок службы режущего края, это, например,износ по задней поверхности и выкрашивание или прорезание паза. Износ по задней поверхности - это непрерывное разрушение инструментального материала из-за абразивного износа и изнашивания при заедании. Выкрашивание или прорезание паза - это образование трещин с соответствующим изломом режущего края. Существуют различные керамические материалы, которые обладают хорошими сопротивлением износу и прочностью при повышенных температурах, но их недостатком является хрупкость. Таким образом, было невозможно получать материалы и с высоким сопротивлением износу и с сочетанием твердости и ударной вязкости, однако были сделаны компромиссные варианты. В простых применениях геометрическую форму инструмента можно, например,разработать таким образом, чтобы инструмент испытывал подходящие сопротивление износу и нагрузку. Были предприняты попытки разработать износостойкий материал, как и предложенный данным изобретением, где вольфрам и углерод были добавлены к сплаву белого чугуна. Эти попытки, однако, провалились из-за того, что очень сложно получить правильные количественные соотношения вольфрама и углерода, что определяет конечные свойства материала. Вольфрам в качестве сырья также достаточно дорог, что тоже ограничивает разработку. Традиционный подход к производству инструментов или другого оборудования включает следующие операции: Сплав = Литье = Пластическая механическая обработка = Резка = 3 акалка + Отжиг = Шлифовка = Обработанная деталь. В японском патенте JP 2301539 описан способ получения Ni-Cr белого чугуна, включающего TiС и TiCN, при котором получают материал с высокими твердостью и сопротивлением износу. В Европейской патентной заявке ЕР 0 380 715 описан композиционный материал с высо 3 ким сопротивлением абразивному износу. Композиционный материал содержит частицы металлокерамического твердого сплава, из которых по меньшей мере 70% имеют размер зерна в интервале 2-15 мм, и белый чугун. Сплав белого чугуна содержит сложный карбидный компонент, к которому добавлен легирующий элемент. Кроме того, сплав белого чугуна включает от 2,5 до 4,0% углерода и имеет отношение Сr к С (Сr% / С%) в интервале 1 - 12. Кроме того, в документе описан способ получения вышеуказанного композита, включая операцию литья расплавленного белого чугуна вокруг частиц металлокерамического твердого сплава. В патенте США US 4365997 описан составной материал и способ получения такого материала. Составной материал содержит металлическую основу, включающую зерна металлокерамического твердого сплава размером от 0,1 до 5 мм. Металлическая основа включает углерод, кремний, марганец, ванадий, хром,вольфрам, алюминий и железо. Металлокерамический твердый сплав включает WC, W2C, TiC,TaC, или смесь этих материалов. Способ получения вышеупомянутого составного материала состоит в добавлении зерен металлокерамического твердого сплава к расплавленной металлической основе. Зерна капсулируются в матрице на полимерной основе, которая испаряется,когда зерна добавляют к расплавленной металлической основе и, затем расплавленный материал затвердевает. В патентной заявке WO 94/11541 предложен способ получения черного машиностроительного металла, такого как чугун или сталь,при этом способ включает добавление модифицированных карбидных частиц в твердом состоянии к расплавленному машиностроительному черному металлу и, затем предоставление возможности этому черному металлу затвердеть. Карбидные частицы модифицируют, в том смысле, что их покрывают, например, железом или сплавом на основе железа таким образом,что модифицированные карбидные частицы приобретают плотность, равную или близкую плотности черного металла. Такое приведение в соответствие плотности приводит к однородному распределению карбидных частиц в расплаве черного металла. В японском патенте JP 59104262 описан композиционный материал с внутренним стальным слоем и наружным слоем, включающем чугун, где частицы карбида вольфрама или подобные частицы твердого карбида равномерно распределены. Кроме того, описан способ получения такого материала. Способ включает добавление предварительно нагретых карбидных частиц к расплавленному чугуну и, затем литье расплавленного материала вокруг предварительно нагретой стальной трубы.SE 185 935 относится к способам легирования металлических расплавов, преимущест 004363 4 венно включающих чугун. В документе упомянут сплав, который может содержать и хром и вольфрам, но ничего не сказано о какой-либо карбидной структуре. ЕР 571 210 касается получения коррозионно-стойкого сплава на основе карбида ванадия. Материал получают, например, путем плавления порошкового материала.SE 399 911 касается заливки частиц металлокерамического твердого сплава в сплавы чугуна на основе железа. Предложенные решения не предназначены для плавления или легирования, хотя указано, что среди этих сплавов могут быть сплавы от литейного метала до металлокерамического твердого сплава, и что они, вообще говоря, не являются выгодными. Патент не описывает раствор замещения вольфрама в структуре карбида хрома. В DE 649 622 описан сплав, содержащий и вольфрам и хром, но ничего не сказано об отношениях между ними во время формирования карбидов. В GB 348 641 описан сплав, который может содержать как вольфрам так и хром, но ничего не сказано о взаимодействии между ними во время формирования карбидов. Целью данного изобретения является предложить материал для использования в продукции или применениях, подвергаемых абразивному износу и, в частности, материал, с большим сопротивлением износу, чем ранее известный материал в незакаленном состоянии,а также предложить способ получения такого материала. Другой целью изобретения является предложить материал, для которого количество технологических операций до получения конечной продукции может быть уменьшено. Так как количество технологических операций до обработанной детали напрямую связано с конечной ценой продукта, то изобретение представляет собой экономически эффективный способ получения износостойкого и высокопрочного материала. Еще одной целью данного изобретения является предложить способ повторного использования изношенного металлокерамического твердого сплава. В соответствии с данным изобретением вышеуказанных целей достигают при помощи способа получения металлического материала с высоким сопротивлением износу, отличающимся операциями плавления основного металла,включающего железо и углерод, добавления к расплавленному основному металлу частиц,включающих карбидный компонент, посредством чего указанные частицы растворяются в расплаве основного металла путем диффузии, и литья расплава. Предпочтительно способ включает операцию добавления к расплаву легирующего компонента, ограничивающего растворение, причем легирующий компонент кон 5 тролирует растворимость карбидного компонента в расплаве. Легирующий компонент является карбидообразующим, посредством чего в твердом состоянии свойства карбидов, основанных на указанном легирующем компоненте,улучшаются путем образования раствора замещения указанного карбидного компонента при образовании кристаллов указанных карбидов,основанных на указанном легирующем компоненте (D). Легирующий компонент на основе карбида (D), однако, не растворим в карбидном компоненте (Е). В одном из воплощений изобретения указанные частицы являются отходами или прибавочными продуктами, появляющимися при получении металлокерамической твердосплавной продукции, причем эти отходы или прибавочные продукты включают указанный карбидный компонент. В предпочтительном воплощении изобретения указанные частицы добавляют из части изношенного металлокерамического твердосплавного изделия, включающей указанный карбидный компонент, например из изношенного режущего инструмента из металлокерамического твердого сплава или ролика из металлокерамического твердого сплава. Возможность использования изношенной продукции из металлокерамического твердого сплава проистекает из того факта, что частицы растворяются путем диффузии в расплаве, при этом не требуется никакой механической обработки добавляемых частиц с целью получения определенного размера или чистоты поверхности. Соответственно, можно добавлять непосредственно в расплав целые инструменты из металлокерамического твердого сплава, размер которых до 40 мм и выше. Это экономически выгодно с одной стороны, потому что инструменты из металлокерамического твердого сплава быстро изнашиваются и, таким образом, доступны в изобилии,а с другой стороны потому, что это требует минимального количества технологических операций. Другим преимуществом использования отходов или изношенных деталей из металлокерамического твердого сплава является то, что требуемый металлокерамический твердый сплав, например WC, включающий вольфрам и углерод, уже доступен в соразмерном отношении, так как эти составляющие образуют молекулярные пары в карбидном компоненте. В добавляемых частицах указанный карбидный компонент обычно включен в виде частиц с размером зерна, менее или равным 10 мкм,предпочтительно 1-5 мкм. Если не произошло полного растворения зерен указанного карбидного компонента путем диффузии, то в конечном материале могут присутствовать зерна размером 10 мкм или менее. Перед растворением частицы в расплаве указанный карбидный компонент предпочтительно связывают в указанной частице, или куске, при помощи металлического материала, ко 004363 6 торый приводит к плавлению при более низкой температуре, чем температура плавления основного металла. Этим материалом предпочтительно является кобальт, но он также может включать никель. Добавляемый легирующий компонент, ограничивающий растворение, предпочтительно включает хром, но также может включать ванадий или молибден, и придает конечному сплаву повышенную коррозионную стойкость, а также понижает температуру плавления расплава в его расплавленном состоянии и уменьшает его поверхностное натяжение. Основной металл предпочтительно включает стабилизирующие и дополнительные легирующие компоненты, такие как Si и Мn и составляет в одном из воплощений изобретения белый чугун. В предпочтительном воплощении изобретения указанный карбидный компонент состоит из карбида вольфрама, но может также включать карбид титана или карбид ниобия. В одном из воплощений изобретения указанный карбидный компонент добавляют к расплаву в плавильной печи в количестве более 5 мас.% от конечного материала и растворяют в нем. В другом воплощении изобретения указанный карбидный компонент добавляют к расплавленному сплаву непосредственно перед литьем путем модифицирования, так называемого супермодифицирования, таким образом, что он составляет менее 15 мас.% от конечного материала. Такая методика отличается от обычного модифицирования, где материал добавляют в очень малых количествах с тем, чтобы не повлиять на строение конечного материала. Модифицирующее вещество можно, к примеру, в соответствии с широко известной технологией,добавлять к расплаву чугуна для действия в качестве зародышей, чтобы достигнуть более тонкозернистой микроструктуры. В соответствии со способом супер-модифицирования по изобретению добавляют материал, который является значительной частью конечного сплава, в количестве, которое очень важно для конечного состава сплава. Указанный карбидный компонент включают в конечный материал в количестве 5-40 мас.%, предпочтительно 10-20 мас.%. В одном из воплощений изобретения к расплаву добавляют дополнительный легирующий компонент, причем этот дополнительный легирующий компонент способствует растворению указанного карбидного компонента в расплаве и уменьшает углеродное сродство. Дополнительный легирующий компонент легко растворяется в расплавленном сплаве и не оказывает влияния на прикладные свойства конечного материала. Кроме того, указанный дополнительный легирующий компонент вносит вклад в повышенную способность к отжигу конечного материала за счет формирования метастабильных состояний после литья. Предпочтительно указанный дополнительный сплав включает кобальт или никель. 7 Конечный материал можно использовать при производстве составных материалов путем литья под давлением или заливки на материал сердцевины. Во время заливки предпочтительно предусматривают защитный газ или активный газ для получения эффекта закалки на твердый раствор. По изобретению одним из путей осуществления заливки является использование индуктивного нагрева материала сердцевины перед литьем и проведение заливки в оболочковой форме. Продукцию, полученную из конечного материала, можно по данному изобретению использовать в цикле повторного использования, при котором продукт или часть продукта добавляют в расплав основного металла и растворяют в нем. Краткое описание чертежей Предпочтительные воплощения данного изобретения детально описаны ниже со ссылкой на прилагаемые чертежи, где на фиг. 1 показана схема последовательности операций первого способа по изобретению; фиг. 2 показывает схему последовательности операций второго способа по изобретению,включающего процесс супермодифицирования. на фиг. 3 показана микроструктура материала по одному из воплощений данного изобретения; на фиг. 4 показан режущий элемент, который можно с успехом изготовлять из материала по данному изобретению; на фиг. 5 приведена диаграмма, показывающая сопротивление износу материалов как по данному изобретению, так и некоторых известных материалов. Способ получения износостойкого и прочного материала по изобретению, так называемой карбидной стали, можно описать следующими операциями (фиг. 1 и 2): 1. Легирование(а) Получение основного сплава, включающего основной металл, содержащий легирующий компонент А, такой как железо; легирующий компонент В, включающий стабилизирующие и дополнительные легирующие компоненты, такие как кремний и марганец; легирующий компонент С, такой как углерод; легирующий компонент D, включающий легирующий компонент, ограничивающий растворение, такой как хром, ванадий или молибден; и(б) плавление и добавление карбидного компонента Е, такого как карбид вольфрама,карбид титана или карбид ниобия и, возможно,добавление другого легирующего компонента F,такого как кобальт или никель; 2. Литье и 3. Механическую обработку. 8 1. Легирование. Основным материалом в способе по изобретению является основной металл, включающий железо А, стабилизирующий и дополнительный легирующий компонент В, например,кремний и марганец, и легирующий компонент С, например углерод. Основной сплав получают путем дополнения основного металла легирующим компонентом D, ограничивающим растворение, предпочтительно хромом, но можно также использовать ванадий или молибден. Легирующий компонент D должен выполнять следующие функции:- в расплавленном состоянии понижать температуру плавления и понижать поверхностное натяжение основного сплава и ограничивать растворимость других материалов в основном сплаве, и- в твердом состоянии быть компонентом,улучшающим свойства конечного сплава, так называемой карбидной стали, путем образования карбидов таким образом, что образуются карбиды с требуемыми свойствами, имеющие электрохимический потенциал, вносящий вклад в свойства, ограничивающие коррозию. Легирующий компонент D предназначен для ограничения растворимости и скорости растворения карбидного компонента Е в расплавленном основном сплаве во время операции легирования. Карбидный компонент Е предпочтительно добавляют в виде карбида вольфрама,но, также можно добавлять, например, карбид титана или карбид ниобия. Карбидный компонент Е предварительно нагревают, чтобы свести к минимуму охлаждение основного сплава, пока к расплавленному основному расплаву не добавят более 5 мас.%, карбидного компонента Е. Из-за легирующего компонента D добавляемый карбидный компонент Е растворяется лишь настолько, насколько это позволяет легирующий компонент D. Таким образом, производитель может контролировать растворимость карбидного компонента Е, и требуемая часть карбидного компонента Е может, следовательно, составлять нерастворимые частицы в конечном сплаве. Что касается требуемых свойств готовой карбидной стали, то можно добавлять более одного карбидного компонента. Карбидный компонент Е растворим в легирующем компоненте D, но обратное отношение не применимо, т.е. существует односторонняя растворимость. Это особенно полезно, так как тогда карбидная сталь имеет большой интервал эвтектики, т.е. интервал, в пределах которого карбидная сталь имеет более низкую температуру плавления, чем каждый из чистых металлов. Величина интервала зависит от выбранного карбидного компонента и основного сплава. Во время затвердевания расплавленного сплава две или более твердые фазы осаждаются одновременно, что дает сплав с очень хорошими физическими свойствами и литейными качест 9 вами. Таким образом, односторонняя растворимость улучшает литейные качества в пределах большого интервала составов. Дополнительный легирующий компонентF можно добавлять к расплавленному сплаву для дополнительного облегчения растворения карбидного компонента Е, добавляемого в расплавленный сплав. Предпочтительными могут,к примеру, быть компоненты, уменьшающие углеродное сродство. Предпочтительно используют кобальт, но также могут подойти никель или алюминий. Легирующий компонент F нужно добавлять только в ограниченном количестве, и он должен быть легко растворим в расплавленном сплаве для того, чтобы не повлиять слишком сильно на уникальные свойства конечного сплава. Легирующий компонент F дополнительно способствует увеличению прокаливаемости за счет образования метастабильных состояний после литья. При контролируемых условиях нет никаких препятствий для объединения вышеуказанных операций 1 а и 1 б при производстве карбидной стали по изобретению. Некоторые количества, менее 15 мас.%, карбидного компонента Е,например, карбида вольфрама, предпочтительно добавляют к расплавленному сплаву непосредственно перед литьем. Этот способ модификации, так называемая супермодификация, тогда осуществляется в такой степени, что достигают как значительных изменений в составе, так и формирования дополнительных точек образования зерен для создания более тонкой микроструктуры и для улучшения физических свойств при помощи повышенного количества карбидов. Примером подходящего основного сплава для вышеуказанной операции 1 а является сплав белого чугуна типа SS0466. Типичный сплав белого чугуна может в своем первоначальном составе иметь по меньшей мере 2,9 мас.% углерода, 0,7 мас.% кремния, 0,4 мас.% марганца, 18 мас.% хрома, 1,0 мас.% никеля, 0,3 мас.% титана и остальное железо. Затем белый чугун можно легировать изношенными металлокерамическими твердосплавными компонентами, которые отслужили свое время (вышеуказанная операция 1 б), при этом итоговое содержание углерода в модифицированном белом чугуне не меняют по сравнению с его первоначальным составом, так как способ по изобретению позволяет выделить углеродную составляющую легирующих компонентов, связанных с заново созданными карбидами, во время затвердевания расплавленного сплава. В одном из воплощений конечного материала, т.е. сплава по изобретению, сплав включает, мас.%: 1 - 5 углерода, 10 - 40 хрома, 2-40 вольфрама и остаток составляют железо, и другие легирующие компоненты. Предпочтительно указанные другие легирующие компоненты включают, мас.%: 0,5-2 кремний, 0,3-10 марга 004363 10 нец, 0-7 никель, 0 - 2,5 титан, 0-5 молибден и 0,1-15 кобальт. В одном из воплощений сплава по данному изобретению сплав включает, мас.%: 2-3,5 углерода, 20-30 хрома, 5-20 вольфрама и остаток составляют железо, и другие легирующие компоненты. Указанными другими легирующими компонентами являются предпочтительно,мас.%: 0,8-1,2 кремний, 0,4-2 марганец, 0,8-2 никель, 0,2-0,5 титан, 0-1 молибден и 0,5-5 кобальт. В одном из воплощений сплава по изобретению указанные другие легирующие компоненты составляют 0 - 5 мас.%. Конечный материал преимущественно включает структуру карбида хрома, формирующуюся во время затвердевания расплава под действием сильно карбидообразующих атомов хрома, которые связывают атомы углерода в структуре кристаллической решетки. Так как эти карбиды хрома растворяют карбид вольфрама, то получают материал по изобретению, где вольфрам по существу растворен в решетке кристалла структуры карбида хрома, при этом получают сложные карбиды на основе хрома и вольфрама. В нижеуказанной табл. 1 приведен химический состав, валовой анализ одного из воплощений карбидной стали по данному изобретению, включающего 15 мас.%, металлокерамического твердого сплава (WC-Co). Представленный уровень отражает химический состав определенного образца, подвергнутого анализу. Таблица 1. Химический состав, мас.%, валовой анализ одного из воплощений материала Однако во время литья предпочтительно используют отходы железа, включающие более или менее определенные сплавы, причем вышеуказанный материал можно рассматривать как образец, осуществленный с 15 мас.%.WC-Co, характеризуемого диапазоном составов, мас.%: 2,5-3,5 углерод, 8-12 вольфрам,20-28 хром, 1,6-2,0 кремний, 0,2-0,4 марганец,0,3-0,5 никель, 0,1-0,2 титан, 0-0,7 молибден и 0,5-1 кобальт. На фиг. 3 показаны микроструктура и компоненты структуры сплава по данному изобретению для случая воплощения, включающего 15 мас.%, металлокерамического твердого сплава(WC-Co). Стрелочки на чертеже указывают: 30 эвтектика, 31 - карбид хрома, 32 - сложный карбид с вольфрамом, растворенным в карбиде хрома и карбиде титана, и 33 - основа. Из чертежа очевидно, что частицы или куски WC, добавляемые к расплаву, нельзя локализовать в микроструктуре материала по данному случаю воплощения изобретения из-за происшедшего 11 растворения указанных частиц или кусков в расплаве, например в индукционной плавильной печи. На фиг. 4 показано применение материала по данному изобретению в продукте, сделанном в форме ножа (40) гранулятора, созданного с режущим краем 41. Промышленные испытания по литью ножей гранулятора из расплава по данному изобретению для случая воплощения,включающего 5 мас.%, и 15 мас.%, металлокерамического твердого сплава (WC-Co), показали большие различия в сопротивлении износу по сравнению со стандартным инструментальным материалом SS2310 (SS указывает на шведский стандарт). Также было показано, как мас.% содержания WC влияет на сопротивление износу. Фиг. 5 иллюстрирует диаграмму, показывающую результаты, полученные при гранулировании поливинилхлорида (PVC) в течение одного месяца в производственных условиях. На диаграмме указано сопротивление износу как изменение объема режущего края ножа, по отношению к стандарту SS2310, обычному инструментальному материалу. По горизонтальной оси указаны различные материалы ножей, где материал сравнения - это стандартная инструментальная сталь SS2310. Кроме того, 1 - это сплав белого чугуна SS0466, широко известный материал. Материал 2 ножа - это сплав по данному изобретению, называемый карбидная стальKS5(1) с 5 мас.%, металлокерамического твердого сплава (WC-Co). Материал 3 ножа - это другой сплав по изобретению, называемый карбидная сталь KS15(1), изготовленный с 15 мас.% металлокерамического твердого сплава(WC-Co). Как материал 3, так и материал 4 основаны на указанном сплаве белого чугунаSS0466. Различия между материалами по изобретению в случаях воплощения 2 и 3 и известными материалами - стандартом и материалом 1 поразительны. Кроме того, на фиг. 5 показан результат улучшенного белого чугуна 4, SS0466BTI, содержащего определенное количество титана. Этот материал является значительно более износостойким, чем стандартный. Несмотря на это, сплав по изобретению, основанный на этом белом чугуне SS0466BTI, содержащем титан,имеет даже повышенное сопротивление износу. Материал 5 ножа из сплава по изобретению,называемого карбидная сталь KS(BTI)5(1), изготовлен с 5 мас.% металлокерамического твердого сплава (WC-Co), a материал 6 ножа - из сплава карбидной стали KS(BTI)15(1) с 15 мас.% металлокерамического твердого сплава (WCCo). Последний сплав, в частности, имеет сопротивление износу в 5 - 6 раз более высокое,чем стандартный и SS0466BTI. Уровни легирования при определенных условиях можно отрегулировать таким образом,что регулировку ударной вязкости можно про 004363 12 водить путем осаждения вторичных сложных карбидов путем отжига. Пробы также показали,что можно проводить локальную термическую обработку, основанную на индукционной технологии. Следовательно, можно провести оптимизацию ударной вязкости, например, края или других областей инструмента или продукта. Для известных свойств теплопроводности и известных условий преобразования можно провести локализованную термическую обработку, контролируя градиент охлаждения путем контроля граничных условий. Для более сложных устройств технология, основанная на анализе конечных элементов (FEA), может предоставить важный инструмент для такого типа термической обработки. Проводимые изучения однозначно показывают, что изделия непосредственно после литья из конечного сплава - карбидной стали по изобретению - можно механически обрабатывать при помощи современного и передового материала режущего инструмента по самым конкурентно-способным ценам по сравнению с мартенситными материалами при условии, что выбраны оптимальные данные для расчета режимов резки. Уже при грубой механической обработке получают уникальную чистоту поверхности. Способ по изобретению делает возможным повторное использование изношенной продукции, сделанной из сплава по изобретению. Такая система вторичного использования может, с одной стороны, быть основана на непосредственной переплавке и повторной отливке продукции для использования в новых изделиях, а с другой стороны, на использовании основного сплава, куда можно добавлять дополнительные количества легирующих компонентов для получения нового расплава по изобретению. Кроме того, оборотная система может быть основана на изношенном инструментальном материале,предпочтительно металлокерамическом твердом сплаве, включенном в цикл вторичного использования для получения сплава по изобретению. Такой способ вторичного использования возможен, потому что расплавленный сплав полностью или частично насыщают карбидами или легирующими элементами D или Е, образующими карбид. К примеру, сплав белого чугуна, модифицированный по изобретению, может обрести твердость 660 твердости по Бринеллю (НВ) при добавлении 15 мас.% карбидного компонента Е и 650 НВ при добавлении 5 мас.% карбидного компонента Е. Эти значения твердости следует сравнить с максимальной твердостью 550 НВ,которую сплав белого чугуна может получить в состоянии непосредственно после литья. По данному изобретению из сплава белого чугуна, соответствующего вышеуказанному, с подходящим количеством карбидного элемента Е можно получить чрезвычайно износостойкий 13 материал, так называемую карбидную сталь. Карбидная сталь для своей области применения имеет благоприятное соотношение между твердостью и ударной вязкостью и сопротивлением износу без необходимости последующей термической обработки. Благоприятные свойства карбидной стали получают после контролируемого затвердевания и охлаждения. В применениях,для которых подходит карбидная сталь по изобретению, никакого отжига не требуется. При отжиге карбидной стали получают более вязкий материал. Термином высоколегированный белый чугун здесь обозначен литейный железный сплав, включающий более 3 мас.% легирующих компонентов, отличающихся от тех, которые составляют часть основного металла. Такой высоколегированный белый чугун хорошо подходит для использования применительно к службе под действием абразивного износа. Причиной этого является то, что большая часть углерода связана в виде карбидов, что придает сплаву высокую твердость и хорошую возможность противостоять деградации в отношении как геометрии, так и структуры. Карбиды включены в основу со структурой, которую в зависимости от состава можно приспособить для того, чтобы достичь оптимального соотношения между сопротивлением износу и ударной вязкостью. Высоколегированный белый чугун содержит много хрома, который стабилизирует карбиды в микроструктуре основы и предотвращает осаждение графита во время затвердевания. Белый чугун характеризуется наличием химического соединения карбида железа, такого как цементитFe3 С, в основном материале в зависимости от количества хрома, феррита, перлита, аустенита и/или мартенсита. Высокие количества хрома в высоколегированном белом чугуне означают полную или частичную перлитную основу, где количество сложных карбидов контролирует сопротивление сплава износу. Микротвердость карбида хрома составляет от 840 до 1400 твердости по Виккерсу (HV) (HV50), в зависимости от отношения хрома к углероду в составе сплава. Присутствующие в белом чугуне карбиды хрома, имеющие высокие количества хрома,могут включать М 3 С 840-1100 HV (HV50), М 7 С 3 от 1200 до 1800 HV (HV50) и/или Мo2 С 1500HV (HV50). Низкие отношения хрома к углероду приводят к такой аустенитной основе, которую можно трансформировать во время охлаждения в перлит. Сопротивление износу можно дополнительно увеличить путем термической обработки ряда сплавов белого чугуна таким образом, что основу трансформируют в мартенсит. 2. Литье. Когда карбидную сталь производят согласно способу по изобретению, то материал отливают с целью получения конечного продукта требуемой формы. Путем регулирования ох 004363 14 лаждения расплавленного сплава можно регулировать твердость карбидной стали, т.е. быстрое охлаждение приводит к более низкой твердости, тогда как более низкая скорость охлаждения дает карбидную сталь с более высокой твердостью. Это качество уникально для карбидной стали по изобретению в отношении того, что карбидная сталь приобретает уникальные свойства при термической обработке, т.е. регулирование твердости и ударной вязкости можно выполнить в зависимости от применения. Карбидная сталь по изобретению имеет глубину цементованного слоя, которая по существу одинакова по всему сечению литого металла. Обычно из-за различных скоростей охлаждения массивные отливки белого чугуна имеют более низкую твердость в центре материала по сравнению с твердостью поверхности, потому что центральная часть материала затвердевает последней. Это может означать, что требуемая структура (с соответствующими механическими свойствами и твердостью) не будет реализована во всем литом продукте. 3. Механическая обработка. Чистовой проход конечного продукта проводят путем механической обработки поверхностей конечной продукции для того, чтобы она удовлетворяла тем условиям, которых требует ее применение. Карбидная сталь, изготовленная по изобретению, при использовании в инструментах имеет приблизительно в пять раз больший интервал среднего срока службы, чем интервал среднего срока службы материалов сравнения. Дополнительные исследования Дальнейшее улучшение способа по данному изобретению применимо к использованию карбидной стали во время получения так называемых составных материалов. Карбидную сталь затем отливают или производят ее заливку вместе с легким сплавом или сплавом стали, где карбидная сталь в основном сохраняет свои механические свойства в отличие от мартенситной стали. Это означает, что карбидную сталь можно использовать в высокотемпературных применениях или способах производства до 900 С без какого-либо существенного изменения микроструктуры благодаря стабильности микроструктуры карбидной стали. Литье легкого металла можно проводить к примеру путем литья под давлением, в то время как заливку сталью с более высокой ударной вязкостью, между прочим, можно проводить, путем заливки с применением оболочковых форм. Заливку можно проводить при помощи предварительного нагрева,например, стальных пластин в литой форме,путем индукционного нагрева с последующим заполнением формы карбидной сталью. Это литье можно проводить с различными типами окружающей защитной атмосферы, например с защитным газом или активным газом, которые могут придать раствору эффект закаливания и, 15 таким образом, более ровный переход между вязким и твердым материалами. Предлагаемая технология получения так называемых компонентов составной стали очень интересна для различных областей применения,где требуется сочетание ударной вязкости и твердости, или ударной вязкости и высокого сопротивления износу. Такой раствор составного материала может быть интересен также с точки зрения последующей механической обработки. Например, колесный центр колеса насоса можно получить из инструментальной стали с хорошей способностью к механической обработке, тогда как остальная часть колеса насоса может быть изготовлена из карбидной стали по изобретению. Таким же образом можно, например, получить "материал сердцевины" в мешалке (колесо насоса /импеллер) путем выбора стали с большей вязкостью, тогда как части, подвергаемые абразивному износу делают из карбидной стали по изобретению. Путем заливки карбидной стали можно получить арматуру в сплаве легкого металла. Части арматуры могут простираться до края компонента легкого металла, в результате чего получают высокие сопротивление износу и несущую способность. Такой дизайн не возможен в сплаве мартенситной стали из-за эффектов отжига, которые возникают во время литья. На фиг. 1 операции процесса по изобретению проиллюстрированы схемой последовательности операций. На операции 1 получают расплав основного металла, причем этот основной металл включает железо А, стабилизирующий компонент В, например кремний и/или марганец, и углерод С. Как это описано, на операции 2 добавляют еще дополнительные компоненты. На операции 2 а добавляют легирующий компонент D, ограничивающий растворимость, например хром. Расплав основного металла и легирующего компонента D описан как основной сплав, а в случае, когда уже имеющийся материал имеет требуемый состав компонентов А - D в соответствии с основным сплавом, операцию 2 а можно исключить. Компонент D предназначен для ограничения растворимости карбидного компонента Е,который добавляют к расплаву на операции 2b. Карбидный компонент Е это, например, карбид вольфрама, связанного с кобальтом, и его можно добавлять в виде порошка или кусков использованных или изношенных изделий из металлокерамического твердого сплава. На операции 2 с можно добавлять, если это требуется, дополнительный легирующий компонент F, например кобальт или никель с предпочтительными свойствами по вышеуказанному. Очевидно, что порядок операций 2 а-2 с не критичен, и их можно проводить одновременно,так как добавляемые компоненты нужно растворить в расплаве. 16 По варианту осуществления, указанному на фиг. 1, конечный материал, также называемый конечным сплавом, затем отливают на операции 3. После охлаждения материал готов для механической обработки на операции 4 с получением конечной детали - операция 5. Другой аспект изобретения, проиллюстрированный на фиг. 2, включает операции, описанные на фиг. 1, с добавлением операции 2d. На этой операции проводят новую операцию супермодифицирования, во время которой непосредственно перед литьем к композиции добавляют важный элемент, карбидный компонент Е в количестве, очень важном для состава конечного материала. Такое количество может соответствовать части готового сплава, составляющей до 15 мас.%, но предпочтительно менее 5 мас.%. Данное изобретение было описано путем предпочтительных случаев воплощения изобретения, и специалисту очевидно, что их модификации можно проводить в пределах сущности и объеме прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения сплава с высоким сопротивлением износу, включающий операцию плавления существующего известного основного сплава чугуна, имеющего известный состав и определенное содержание железа (А) и углерода(С), отличающийся следующими операциями: добавление к основному расплаву чугуна углерода в форме кусков карбида вольфрама (Е) для растворения в нем и тем самым для повышения содержания углерода в расплаве основного сплава, причем соотношение вольфрама и углерода в карбиде вольфрама является определенным,добавление к указанному основному сплаву хрома (D) для регулирования растворимости карбида вольфрама в расплаве основного сплава и для обеспечения материала для образования карбида,литье полученного расплава сплава и тем самым формирование сплава со структурой дополнительно осажденного карбида, включающего хром и углерод, добавленный в форме карбида вольфрама (D), причем вольфрам, по существу, растворен в структуре решетки указанной структуры карбида хрома. 2. Способ по п.1, отличающийся тем, что указанный кусок добавляют к расплаву в форме изношенного изделия из металлокерамического твердого сплава, включающего карбид вольфрама (Е). 3. Способ по п.2, отличающийся тем, что указанным куском является изношенная вставка режущего инструмента из металлокерамического твердого сплава. 4. Способ по п.1, отличающийся тем, что указанным куском является металлокерамиче 17 ский твердый сплав, добавляемый к расплаву в форме отходов или остатков от производства продукции из металлокерамического твердого сплава, причем эти отходы или остатки включают карбид вольфрама (Е). 5. Способ по любому из пп.1-4, отличающийся тем, что указанный кусок, включающий карбид вольфрама, добавляют в виде разбитых на части кусков металлокерамического твердого сплава размером менее 40 мм, в которых размер зерна карбида вольфрама (Е) составляет 10 мкм или менее. 6. Способ по любому из пп.1-5, отличающийся тем, что после затвердевания расплава не растворившиеся зерна карбида вольфрама (Е) имеют размер зерна 10 мкм или менее. 7. Способ по любому из пп.1-6, отличающийся тем, что перед растворением в расплаве карбид вольфрама (Е) связывают с металлическим материалом, что приводит к плавлению при температуре более низкой, чем температура плавления основного металла. 8. Способ по п.7, отличающийся тем, что указанным металлическим материалом, с которым связывают карбид вольфрама (Е), является кобальт. 9. Способ по п.1, отличающийся тем, что указанный хром (D) придает конечным сплавам повышенную коррозионную стойкость. 10. Способ по п.1, отличающийся тем, что хром (D) в расплавленном состоянии понижает температуру плавления расплава и уменьшает поверхностное натяжение расплава. 11. Способ по любому из пп.1-10, отличающийся тем, что указанный основной металл включает стабилизирующие и дополнительные легирующие компоненты Si и Мn. 12. Способ по любому из пп.1-11, отличающийся тем, что указанным основным сплавом является белый чугун. 13. Способ по любому из пп.1-12, отличающийся тем, что карбид вольфрама (Е), доля которого составляет более 5 мас.% конечного материала, добавляют и растворяют в расплаве в плавильной печи. 14. Способ по любому из пп.1-13, отличающийся тем, что карбид вольфрама (Е), доля которого составляет менее 15 мас.% конечного материала, добавляют к расплавленному сплаву непосредственно перед литьем при помощи процесса супермодифицирования. 15. Способ по любому из пп.1-14, отличающийся тем, что вольфрам включают в количестве 5-40 мас.% конечного материала. 16. Способ по любому из пп.1-15, отличающийся тем, что к расплаву добавляют дополнительный легирующий компонент (F), причем этот дополнительный легирующий компонент (F) способствует растворению карбида вольфрама (Е) в расплаве. 18 17. Способ по п.16, отличающийся тем, что указанный дополнительный легирующий компонент (F) уменьшает углеродное сродство. 18. Способ по п.17, отличающийся тем, что указанный дополнительный легирующий компонент (F) легко растворяется в расплавленном сплаве и не оказывает воздействия на конечные прикладные свойства конечного материала. 19. Способ по п.17, отличающийся тем, что указанный дополнительный легирующий компонент (F) способствует повышенной прокаливаемости конечного материала при помощи метастабильных состояний после литья. 20. Способ по пп.16-19, отличающийся тем, что указанный дополнительный легирующий компонент (F) включает кобальт или никель. 21. Способ по любому из пп.1-20 для производства составного материала, отличающийся наличием литья под давлением или заливки конечного материала на материал сердцевины. 22. Способ по п.21, отличающийся тем, что во время заливки добавляют защитный или активный газ, чтобы достигнуть эффекта закалки на твердый раствор. 23. Способ по п.21, отличающийся наличием операций индукционного нагрева материала сердцевины перед заливкой,проведения заливки в оболочковой форме. 24. Способ по любому из пп.1-23, отличающийся тем, что продукцию, изготавливаемую из конечного материала, применяют в процессе повторного цикла и в связи с этим добавляют в расплав основного сплава и растворяют в нем. 25. Износостойкий сплав на основе чугуна,получаемый согласно способу по п.1, отличающийся тем, что он включает, мас.%: Углерод 1-5 Вольфрам 2-40 Хром 10-40 остаток составляют железо и прочие легирующие компоненты. 26. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты включают, мас.%: Кремний 0,5-2 Марганец 0,3-10 Никель 0-7 Титан 0-2,5 Молибден 0-5 Кобальт 0,1-15 27. Сплав п.25, отличающийся тем, что он включает, мас.%: Углерод 2-3,5 Вольфрам 5-20 Хром 20-30 остаток составляют железо и прочие легирующие компоненты. 19 28. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты включают, мас.%: Кремний 0,8-1,2 Марганец 0,4-2 Никель 0,8-2 Титан 0,2-0,5 Молибден 0-1 Кобальт 0,5-5 29. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты составляют 0-5 мас.%. 30. Сплав по п.25, отличающийся тем, что указанные прочие легирующие компоненты включают любые компоненты, выбираемые из ряда, включающего кремний, марганец, никель,титан, молибден и кобальт. 20 31. Износостойкий сплав на основе чугуна,получаемый согласно способу по п.1, отличающийся тем, что он включает, мас.%: Углерод 2,5-3,5 Вольфрам 8-12 Хром 20-28 остаток составляют железо и прочие легирующие компоненты. 32. Применение сплава по любому из пп.25-31 для изготовления режущего инструмента (40). 33. Применение по п.32, в котором указанным режущим инструментом является нож (40) гранулятора. 34. Применение сплава по любому из пп.25-31 в процессе повторного использования,при котором сплав переплавляют с получением расплава чугуна и отливают этот расплав.

МПК / Метки

МПК: C22C 1/02

Метки: железа, хрома-вольфрама, получения, способ, основе, карбид, сплав, содержащий

Код ссылки

<a href="https://eas.patents.su/12-4363-splav-na-osnove-zheleza-soderzhashhijj-karbid-hroma-volframa-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Евразийского Союза">Сплав на основе железа, содержащий карбид хрома-вольфрама, и способ его получения</a>

Предыдущий патент: Устройство для обеспечения безмоментной опоры и контроля формы пластически деформированных панелей

Следующий патент: Способ укладки облучателя параболической антенны и гидромеханическое устройство для его реализации

Случайный патент: Способ проведения скважинных операций и способ интенсификации притока пласта коллектора при спуске колонны обсадных труб в ствол скважины