Сталь для изготовления труб

Номер патента: 8934

Опубликовано: 26.10.2007

Авторы: Нумата Мицухиро, Хигути Йосихико, Омура Томохико

Формула / Реферат

1. Сталь для изготовления труб, содержащая, мас.%: С - от 0,2 до 0,7, Si - от 0,01 до 0,8, Mr - от 0,1 до 1,5, S - 0,005 или менее, Р - 0,03 или менее, Al - от 0,0005 до 0,1, Ti - от 0,005 до 0,05, Са - от 0,0004 до 0,005, N - 0,007 или менее, Сr - от 0,1 до 1,5, Мо - от 0,2 до 1,0, Nb - от 0 до 0,1, Zr - от 0 до 0,1, V - от 0 до 0,5 и В - от 0 до 0,005, остальное - Fe и неизбежные примеси, причем в стали присутствуют неметаллические включения, содержащие Са, Al, Ti, N, О и S, при этом в упомянутых включениях (Са%)/(Аl%) составляет от 0,55 до 1,72, a (Ca%)/(Ti%) составляет от 0,7 до 19.

2. Сталь по п.1, включающая по меньшей мере один элемент, выбранный из Nb от 0,005 до 0,1%, Zr от 0,005 до 0,1%, V от 0,005 до 0,5% и В от 0,0003 до 0,005%.

Текст

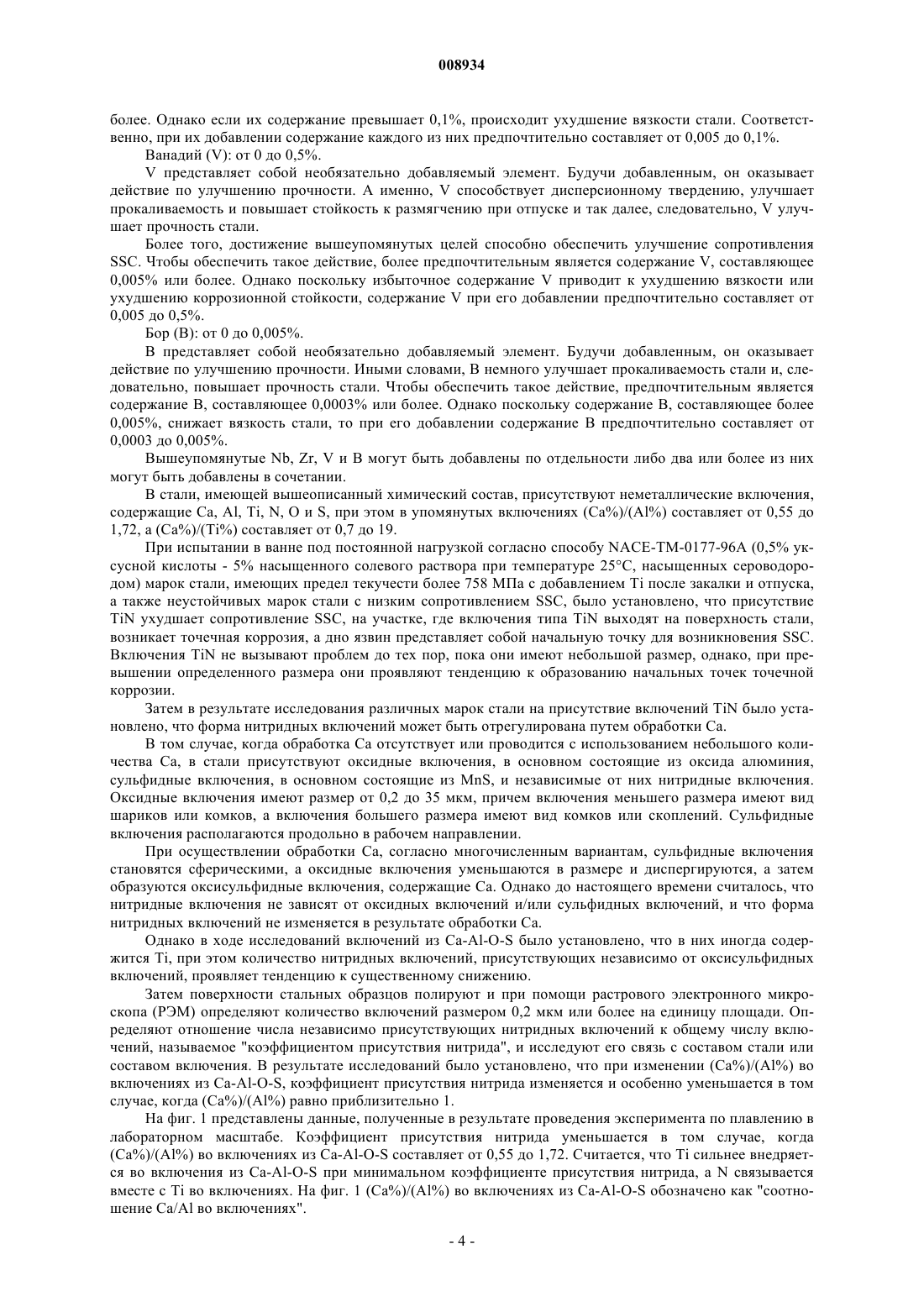

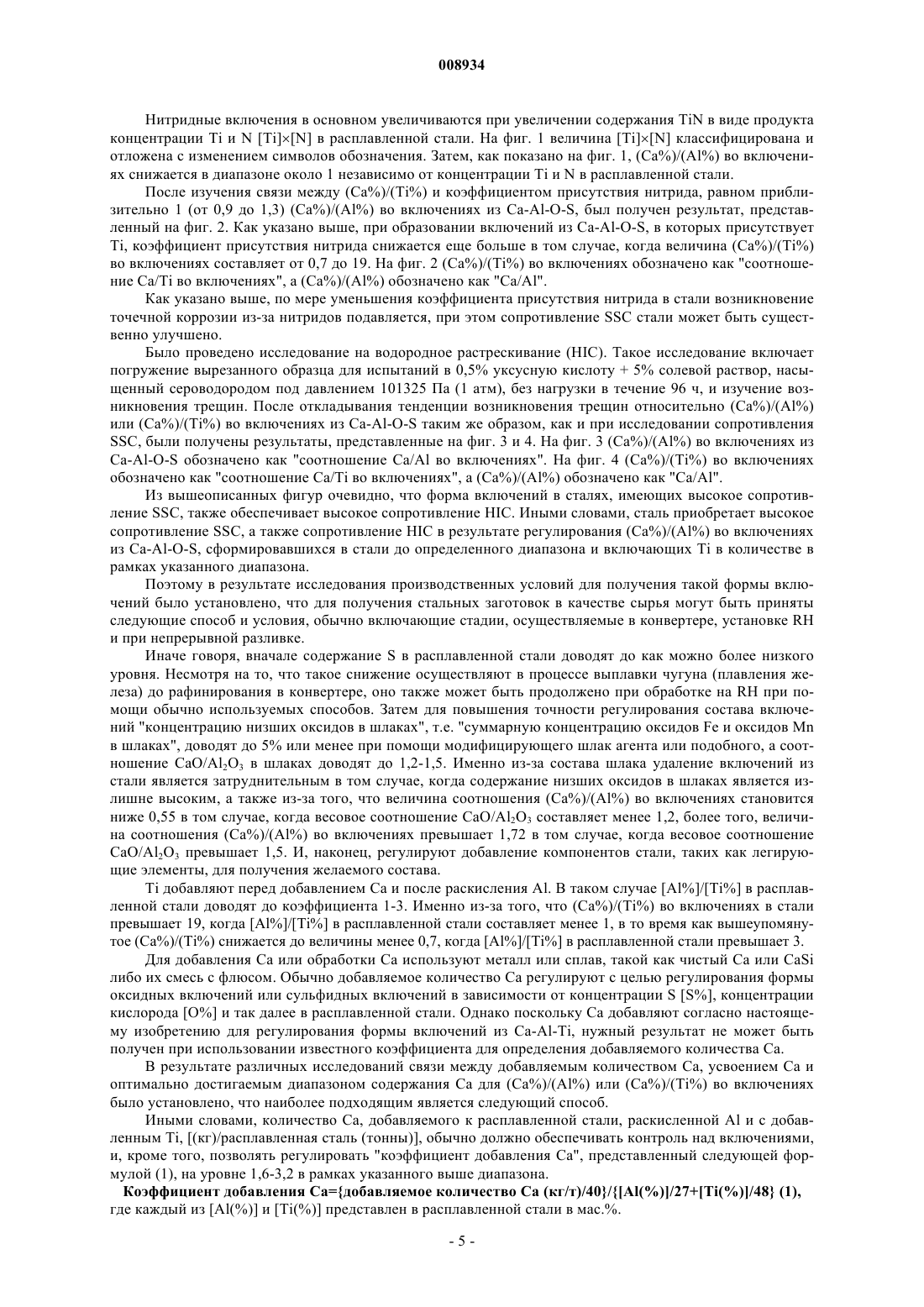

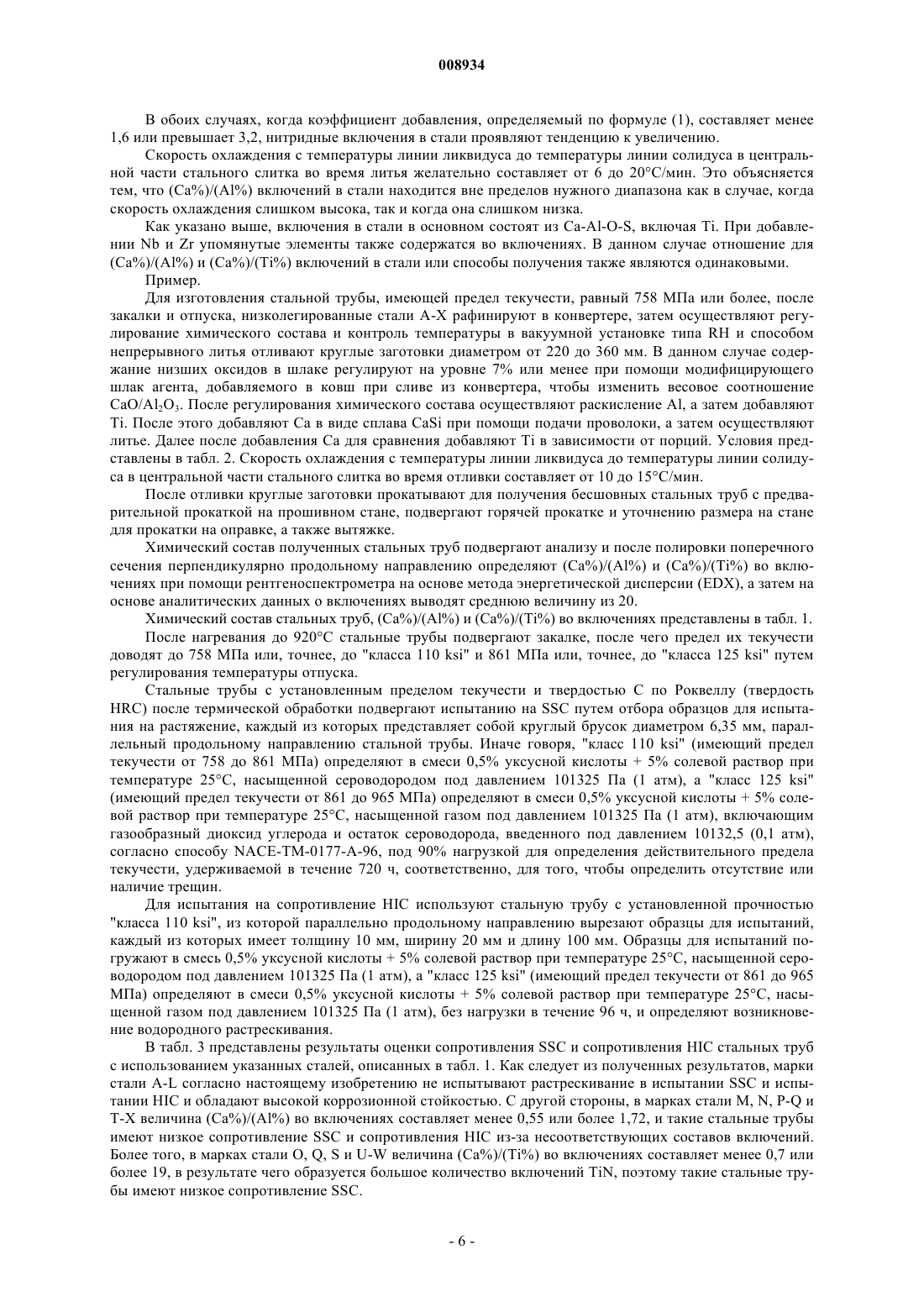

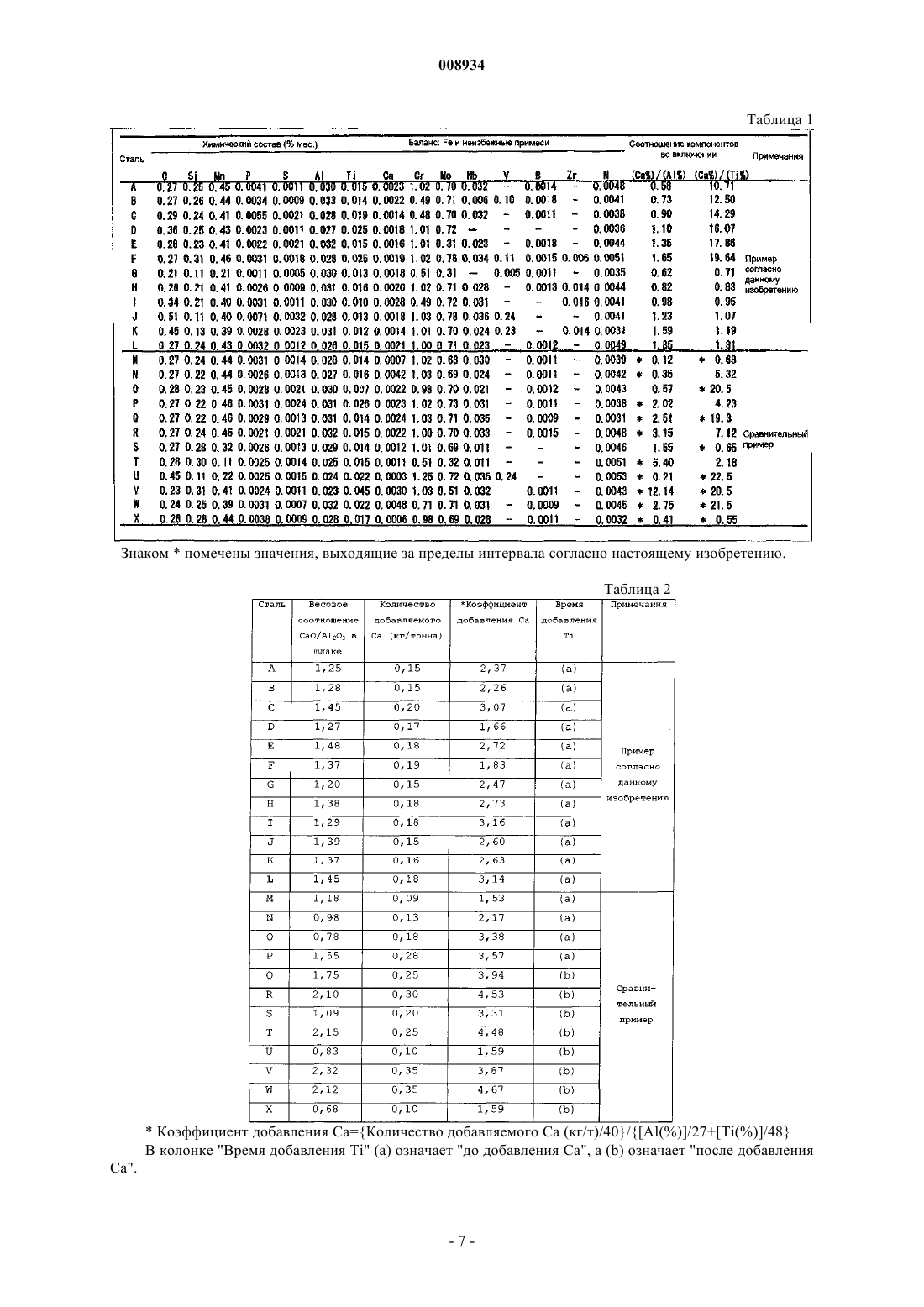

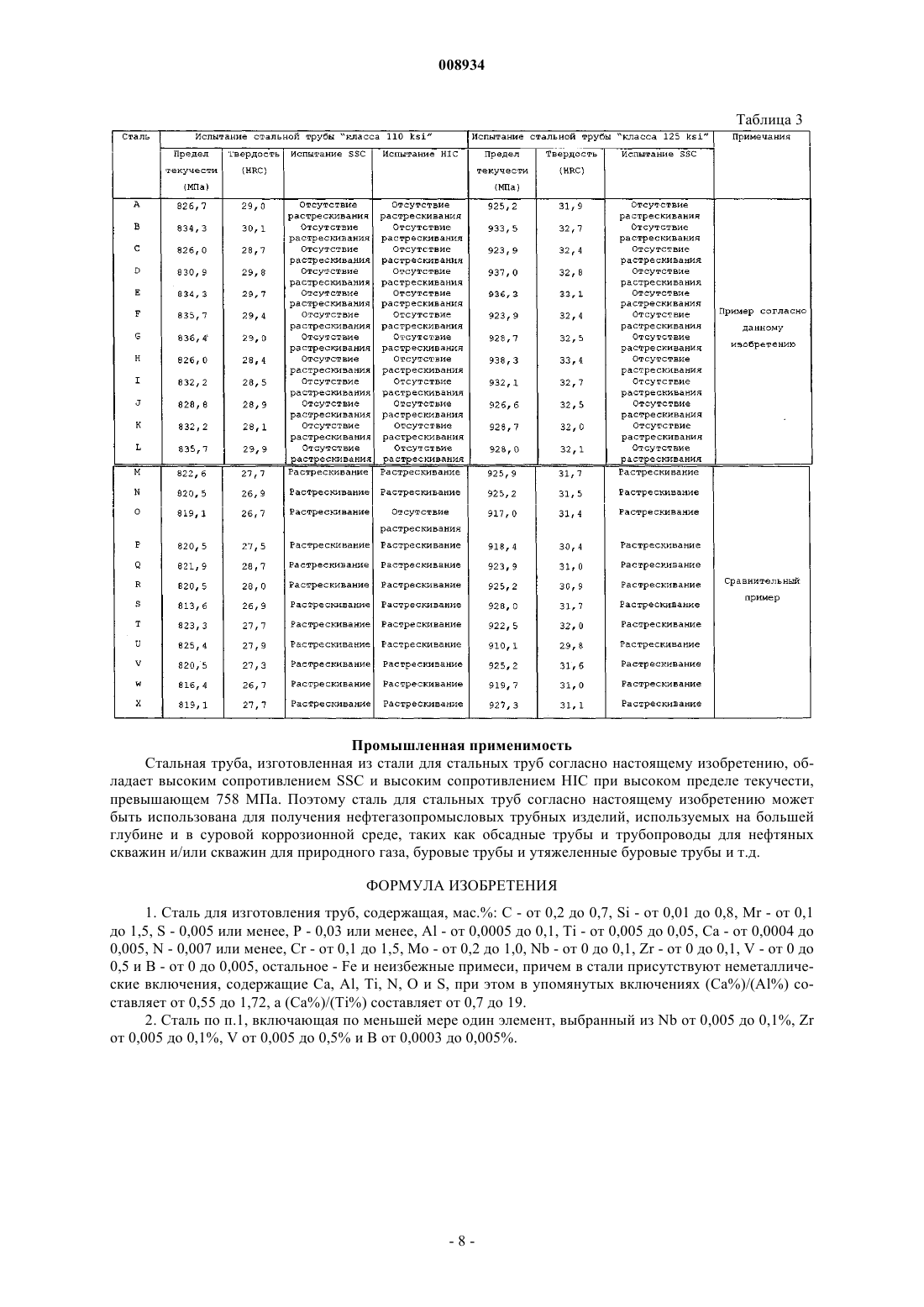

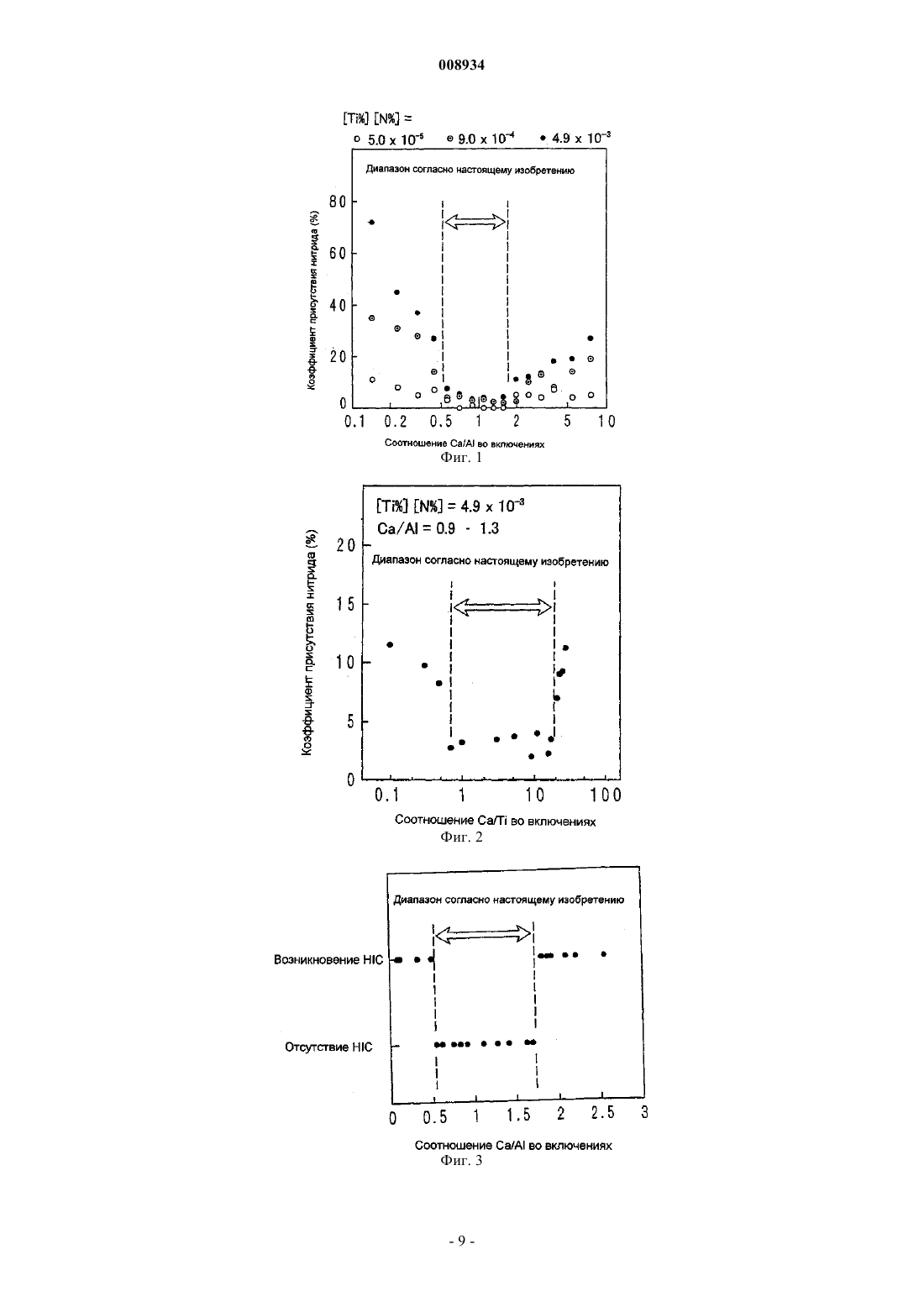

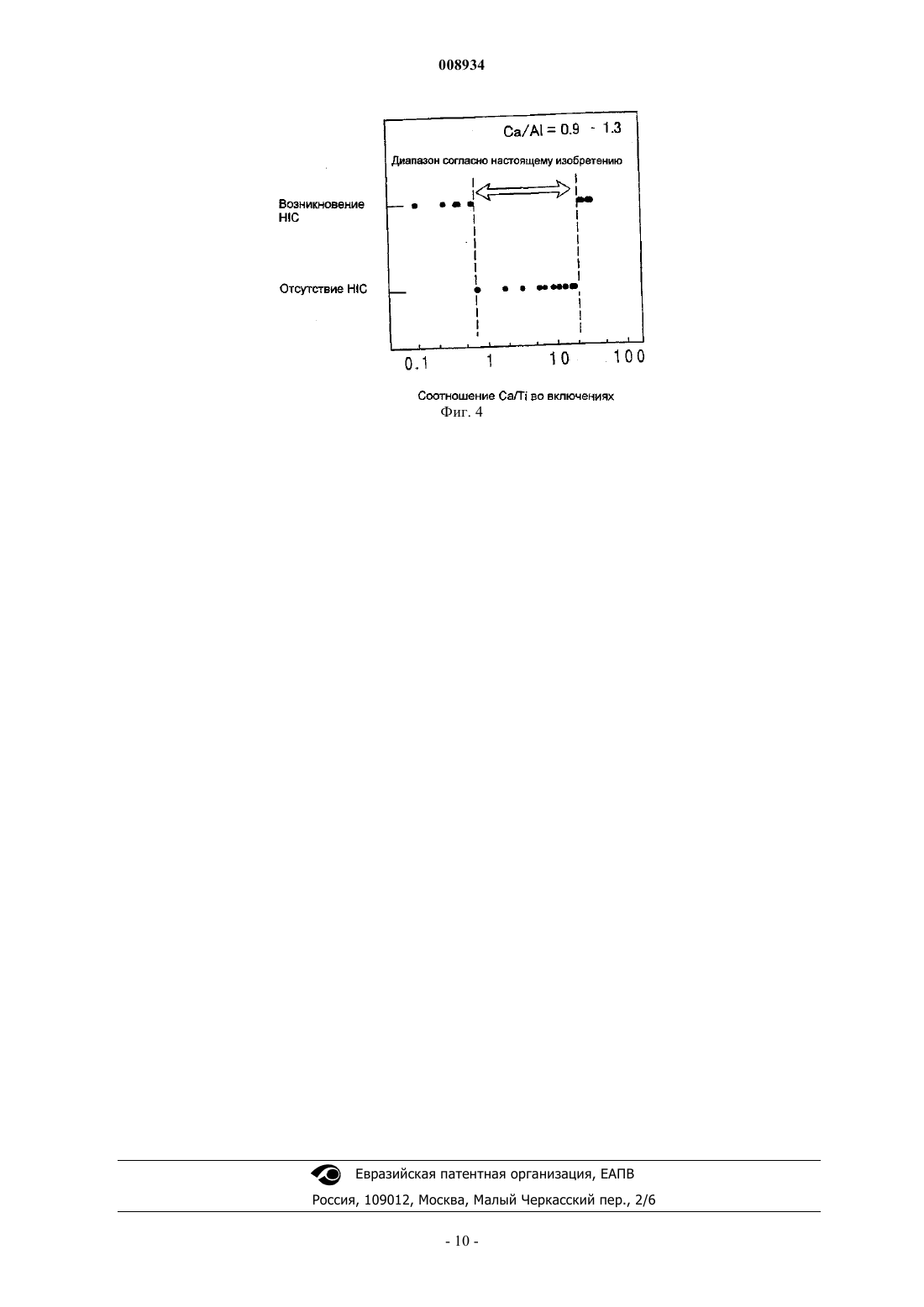

008934 Область техники Настоящее изобретение относится к стали для изготовления стальных труб, обладающих высоким сопротивлением растрескиванию под действием напряжений в сульфидосодержащей среде (в дальнейшем называемом "сопротивление SSC") и сопротивлением к вызываемому водородом растрескиванию (в дальнейшем называемом "сопротивление HIC"), пригодных для нефтегазопромысловых и трубопроводных изделий, таких как обсадные трубы и трубопроводы для нефтяных скважин и/или скважин для природного газа, буровые трубы и утяжеленные буровые трубы, пригодные для выноса разрушенной породы. Уровень техники Поскольку неметаллические включения в различных марках стали вызывают возникновение макродефектов и растрескивание, ухудшающие свойства стали, были проведены различные исследования по разработке способа снижения их количества и степени вредности путем регулирования их формы. Неметаллические включения в основном состоят из оксидов и сульфидов, таких как Al2O3 и MnS. Поэтому до настоящего времени для существенного снижения количества неметаллических включений использовались очистка и рафинирование, такие как вакуумная обработка расплавленной стали для удаления оксидов, интенсивная десульфурация и так далее для удаления сульфидов. Кроме того, степень их вредности снижали регулированием формы оставшихся включений путем обработки Са, в результате чего ухудшение свойств продукта, вызываемое неметаллическими включениями, в настоящее время снизилось. Однако по мере того, как требования к прочности повысились, а условия работы стали более суровыми, сталь стала более чувствительной к воздействию неметаллических включений и возникла необходимость дальнейшего снижения вредного влияния неметаллических включений с целью улучшения свойств различных марок стали. Например, при использовании стальных труб для нефтегазопромысловых и трубопроводных изделий, используемых в нефтяных скважинах и/или скважинах для природного газа, по причине нехватки энергии или состояния ресурсов глубина скважин увеличивается и возникает необходимость работы в высококислой среде, содержащей большее количество сероводорода. Поэтому требуется получение труб,обладающих большей прочностью и высоким сопротивлением растрескиванию под действием напряжений в сульфидосодержащей среде (SSC). Обычно при повышении прочности различных марок стали их сопротивление SSC снижается. Для повышения сопротивления SSC должны быть приняты контрмеры, касающиеся структуры металлов,такие как (1) измельчение кристаллической структуры, (2) повышение доли мартенситной фазы в микроструктуре, (3) повышение температуры отпуска и (4) повышение содержания легирующих элементов,обладающих эффектом подавления коррозии. Однако даже при использовании таких контрмер, например, при наличии вредных неметаллических включений, при повышении прочности возникает тенденция к растрескиванию. Соответственно, для повышения сопротивления SSC в сталях с повышенной прочностью необходимо контролировать количество и форму неметаллических включений наряду с улучшением структуры металла. В патентном документе 1 раскрыто изобретение, относящееся к высокопрочной стальной трубе,имеющей предел текучести, равный 758 МПа или более (110 ksi или более), в которой количество включений TiN диаметром 5 мкм или более составляет 10 или менее на 1 мм 2 площади поперечного разреза. В нем указано, что осаждение TiN необходимо контролировать в стальной трубе, имеющей предел текучести, равный 758 МПа или более, поскольку TiN, образующийся из Ti, добавляемого для улучшения сопротивления SSC, осаждается в грубой форме в процессе затвердевания стали. Это приводит к точечной коррозии части стальной поверхности с обнаженными включениями TiN, представляющей собой точки зарождения SSC. Считается, что если размер зерен TiN равен 5 мкм или менее либо плотность распределения TiN невелика, TiN не образует точки начала коррозии. Предполагается, что поскольку TiN нерастворим в кислотах, он действует как катодный участок в коррозионной среде, являясь проводником электричества,растворяя матрицу на периферии и вызывая точечную коррозию, а также повышая концентрацию окклюдированного поблизости водорода и вызывая SSC из-за концентрации напряжения в нижней части язвин. Ввиду вышеизложенного, для того чтобы размер зерен включений TiN составлял 5 мкм или менее,а их количество - 10 или менее на 1 мм 2, в патентном документе 1 указано, что содержание N ограничено менее 0,005%, содержание Ti ограничено от 0,005 до 0,03%, а показатель произведения (N%)(Ti%) в стали ограничен 0,0008 или менее. Кроме того, хорошо известно, что добавление следов Са даже на уровне или применение обработки Са для расплавленной стали способствует снижению вредного влияния неметаллических включений в стали с пониженным содержанием О (кислорода) или пониженным содержанием S (серы); например,путем подавления скоплений оксидов, таких как Аl2 О 3 или укрупнения включений MnS, проявляющих тенденцию к растяжению. В патентном документе 2 раскрыто изобретение, относящееся к низколегированной стали, обладающей высоким сопротивлением SSC, в которой образуются мелкие включения АlСа под действием Са и выделяются карбонитриды Ti-Nb-Cr вокруг включений, являющихся ядром, тем-1 008934 самым обеспечивая регулирование размера зерен сложных включений до 7 мкм или менее в основном диаметре и их распределение в количестве 10 или более на 1 мм 2. Сталь, описанную в патентном документе 2, получают, применяя обработку Са раскисленной Аl расплавленной стали, содержащей от 0,2 до 0,55% С, с добавлением меньшего количества Ti, Nb и Zr и так далее, и содержащей от 0,0005 до 0,01% S, от 0,0010 до 0,01% О, и 0,015% или менее N, и регулируя скорость охлаждения до 500 С/мин или менее с температуры от 1500 до 1000 С при литье стальных изделий. Патентный документ 1 - выложенный японский патент 2001-131698; патентный документ 2 - выложенный японский патент 2004-2978. Сущность изобретения Целью настоящего изобретения является получение стали для стальных труб, используемых в высокопрочных нефтегазопромысловых трубных изделиях и так далее с улучшенным коррозионным сопротивлением, особенно сопротивлением SSC. Улучшение сопротивления SSC путем снижения объема неметаллических включений, таких как сульфиды или оксиды, и регулирование их формы в настоящее время почти достигло своего предела с учетом баланса между повышением стоимости обработки и получаемым результатом благодаря усовершенствованию способов рафинирования, таких как десульфуризация и вакуумная обработка, а также обработка Са и так далее, поэтому может быть сделан вывод о том, что достижение дальнейшего улучшения является нелегкой задачей. Изобретения, описанные в патентном документе 1 или патентном документе 2, напротив, направлены на подавление SSC, вызванного точечной коррозией под действием нитридов, таких как TiN, в качестве исходных точек, при этом поясняется, что дальнейшее улучшение сопротивления SSC достигается путем регулирования формы нитридов и тому подобного Однако в результате дальнейшего исследования возникновения SSC вследствие точечной коррозии было установлено, что сопротивление SSC также может быть существенно улучшено и при одновременном подавлении индуцированного водородом растрескивания (HIC). Ввиду вышеизложенного, настоящее изобретение, помимо подавления точечной коррозии, нацелено на получение стали для стальных труб, обладающих более высоким сопротивлением SSC и улучшенным сопротивлением HIC. Идея настоящего изобретения изложена ниже.(1) Сталь для стальных труб, включающая, мас.%: С - от 0,2 до 0,7, Si - от 0,01 до 0,8, Мn - от 0,1 до 1,5, S - 0,005 или менее, P - 0,03 или менее, Аl - от 0,0005 до 0,1, Ti - от 0,005 до 0,05, Са - от 0,0004 до 0,005, N - 0,007 или менее, Сr - от 0,1 до 1,5, Mo - от 0,2 до 1,0, Nb - от 0 до 0,1, Zr - от 0 до 0,1, V - от 0 до 0,5 и В - от 0 до 0,005, при этом остаток является Fe и неизбежными примесями, причем в стали присутствуют неметаллические включения, содержащие Cа, Al, Ti, N, О и S, при этом в упомянутых включениях (Са%)/(Аl%) составляет от 0,55 до 1,72, a (Ca%)/(Ti%) составляет от 0,7 до 19.(2) Сталь для стальных труб по (1), включающая по меньшей мере один элемент, выбранный из Nb от 0,005 до 0,1%, Zr от 0,005 до 0,1%, V от 0,005 до 0,5% и В от 0,0003 до 0,005%. Краткое описание чертежей Фиг. 1 представляет собой график, показывающий связь между (Са%)/(Аl%) и содержанием нитрида во включениях, содержащих Са, Аl и Ti в стали. На данной фигуре (Са%)/(Аl%) названо "соотношением Са/Аl во включениях". Фиг. 2 представляет собой график, показывающий связь между (Ca%)/(Ti%) и содержанием нитрида во включениях, содержащих Са, Аl и Ti в стали. На данной фигуре (Ca%)/(Ti%) и (Са%)/(Аl%) названы "соотношением Ca%/Ti% во включениях" и "Са/Аl" соответственно. Фиг. 3 представляет собой график, показывающий связь между (Са%)/(Аl%) во включениях, содержащих Са, Аl и Ti в стали, и возникновением водородного растрескивания (HIV) в стали. На данной фигуре (Са%)/(Аl%) названо "соотношением Са/Аl во включениях". Фиг. 4 представляет собой график, показывающий связь между (Ca%)/(Ti%) во включениях, содержащих Са, Аl и Ti в стали, и возникновением водородного растрескивания (HIV) в стали. На данной фигуре(Ca%)/(Ti%) и (Са%)/(Аl%) названы "соотношением Ca%/Ti% во включениях" и "Са/Аl" соответственно. Предпочтительные варианты осуществления изобретения Химический состав стали для стальных труб согласно настоящему изобретению и основания для определения диапазонов содержания элементов, исходя из процентного содержания по массе, представлены ниже. Углерод (С): от 0,2 до 0,7%. С является важным элементом, обеспечивающим прочность после термической обработки и содержащимся в количестве 0,2% или более. Однако поскольку при повышении содержания С появляется эффект насыщения и изменяется форма образовавшихся неметаллических включений и ухудшается вязкость стали, содержание С установлено до 0,7%. Кремний (Si): от 0,01 до 0,8%.Si вводят с целью раскисления стали или повышения ее прочности. В данном случае, поскольку его содержание менее 0,01% не оказывает действия, а содержание Si более 0,8% снижает активность Са и S,-2 008934 влияя нежелательным образом на форму включений, содержание Si составляет от 0,01 до 0,8%. Марганец (Мn): от 0,1 до 1,5%. Мn содержится в количестве 0,1% или более для улучшения прокаливаемости стали и повышения прочности. Однако поскольку избыточное содержание Мn иногда способно ухудшать вязкость, максимальное содержание Мn должно составлять до 1,5%. Сера (S): 0,005% или менее.S представляет собой загрязняющий элемент, образующий сульфидные включения. Поскольку ухудшение вязкости и ухудшение сопротивления коррозии стали становятся заметными при повышении содержания S, ее количество должно составлять до 0,005% или менее. Более предпочтительным является меньшее содержание S. Фосфор (Р): 0,03% или менее. Р представляет собой элемент, присутствующий в качестве загрязняющей примеси. Поскольку он снижает вязкость или ухудшает сопротивление стали коррозии, его максимальное количество должно составлять до 0,03%, при этом содержание Р является по возможности минимальным. Алюминий (Аl): от 0,0005 до 0,1%. Аl добавляют для раскисления расплавленной стали. Если содержание Аl составляет менее 0,005%,раскисление является недостаточным, при этом иногда образуются крупные оксиды, такие как оксиды типа Al-Si, типа Al-Ti и типа Al-Ti-Si. С другой стороны, повышенное содержание Аl всего лишь подавляет такое действие и повышает содержание ненужного растворенного Аl в матрице. Поэтому максимальное содержание Аl должно составлять до 0,1%. Титан (Ti): от 0,005 до 0,05%.Ti оказывает действие на улучшение прочности стали, влияя на измельчение кристаллического зерна и дисперсионное твердение. При наличии бора (В) с целью улучшения прокаливаемости, он способен подавлять связывания бора с азотом для оказания такого действия. Чтобы обеспечить такое действие, Ti должен содержаться в количестве, составляющем 0,005% или более. Однако поскольку избыточное содержание Ti повышает осаждение карбида, ухудшая тем самым вязкость стали, максимальное содержание Ti должно составлять до 0,05. Кальций (Са): от 0,0004 до 0,005%. Са является важным компонентом стали согласно настоящему изобретению, поскольку он регулирует форму включений и улучшает сопротивление SSC стали. Для того чтобы обеспечить упомянутое действие, он должен содержаться в количестве, составляющем 0,0004% или более. Однако поскольку избыточное содержание Са иногда укрупняет включения или ухудшает коррозионную стойкость, максимальное содержание Са должно составлять до 0,005%. Азот (N): 0,007% или менее.N представляет собой загрязняющий элемент или элемент, поступающий во время выплавки стали. Поскольку повышенное содержание N приводит к ухудшению вязкости, снижению коррозионной стойкости, ухудшению сопротивления SSC и ингибированию действия по улучшению прокаливаемости благодаря добавлению В и так далее, предпочтительным является минимальное содержание N. Для подавления оказывающего вредное действие N добавляют такой элемент, как Ti, с целью образования нитридов, в результате чего образуются нитридные включения. В стали согласно настоящему изобретению форму нитрида регулируют, сохраняя его безвредность. Поскольку избыточное содержание N делает такое регулирование невозможным, его максимальное содержание должно составлять до 0,007%. Хром (Сr): от 0,1 до 1,5%. Сr оказывает действие по улучшению коррозионной стойкости. Поскольку он улучшает прокаливаемость, тем самым улучшая прочность стали, а также повышает стойкость к разупрочнению при отпуске и позволяет осуществлять отпуск при высокой температуре, Сr также оказывает действие по улучшению сопротивления SSC стали. Чтобы обеспечить такое действие, Сr должен содержаться в количестве, составляющем 0,1% или более. Однако избыточное содержание Сr иногда подавляет действие по повышению стойкости к разупрочнению при отпуске и приводит к снижению вязкости. Поэтому максимальное содержание Сr должно составлять до 1,5%. Молибден (Мо): от 0,2 до 1,0%. Поскольку Мо улучшает прокаливаемость, тем самым улучшая прочность стали, а также повышает стойкость к размягчению при отпуске, из-за чего можно осуществлять отпуск при высокой температуре,он оказывает действие по улучшению сопротивления SSC стали. Чтобы обеспечить такое действие, Мо должен содержаться в количестве, составляющем 0,2% или более. Однако избыточное содержание Мо иногда подавляет действие по улучшению стойкости к смягчающему отпуску и приводит к снижению вязкости. Поэтому максимальное содержание Мо должно составлять до 1,0%. Ниобий (Nb): от 0 до 0,1%; цирконий (Zr): от 0 до 0,1%. Как Nb, так и Zr представляют собой необязательно добавляемые элементы. Будучи добавленными,они оказывают действие по улучшению прочности. А именно, Nb и Zr способствуют рафинированию кристаллического зерна и дисперсионному твердению, таким образом улучшая прочность стали. Чтобы обеспечить такое действие, более предпочтительным является их содержание, составляющее 0,005% или-3 008934 более. Однако если их содержание превышает 0,1%, происходит ухудшение вязкости стали. Соответственно, при их добавлении содержание каждого из них предпочтительно составляет от 0,005 до 0,1%. Ванадий (V): от 0 до 0,5%.V представляет собой необязательно добавляемый элемент. Будучи добавленным, он оказывает действие по улучшению прочности. А именно, V способствует дисперсионному твердению, улучшает прокаливаемость и повышает стойкость к размягчению при отпуске и так далее, следовательно, V улучшает прочность стали. Более того, достижение вышеупомянутых целей способно обеспечить улучшение сопротивленияSSC. Чтобы обеспечить такое действие, более предпочтительным является содержание V, составляющее 0,005% или более. Однако поскольку избыточное содержание V приводит к ухудшению вязкости или ухудшению коррозионной стойкости, содержание V при его добавлении предпочтительно составляет от 0,005 до 0,5%. Бор (В): от 0 до 0,005%. В представляет собой необязательно добавляемый элемент. Будучи добавленным, он оказывает действие по улучшению прочности. Иными словами, В немного улучшает прокаливаемость стали и, следовательно, повышает прочность стали. Чтобы обеспечить такое действие, предпочтительным является содержание В, составляющее 0,0003% или более. Однако поскольку содержание В, составляющее более 0,005%, снижает вязкость стали, то при его добавлении содержание В предпочтительно составляет от 0,0003 до 0,005%. Вышеупомянутые Nb, Zr, V и В могут быть добавлены по отдельности либо два или более из них могут быть добавлены в сочетании. В стали, имеющей вышеописанный химический состав, присутствуют неметаллические включения,содержащие Са, Аl, Ti, N, О и S, при этом в упомянутых включениях (Са%)/(Аl%) составляет от 0,55 до 1,72, a (Ca%)/(Ti%) составляет от 0,7 до 19. При испытании в ванне под постоянной нагрузкой согласно способу NACE-TM-0177-96A (0,5% уксусной кислоты - 5% насыщенного солевого раствора при температуре 25 С, насыщенных сероводородом) марок стали, имеющих предел текучести более 758 МПа с добавлением Ti после закалки и отпуска,а также неустойчивых марок стали с низким сопротивлением SSC, было установлено, что присутствиеTiN ухудшает сопротивление SSC, на участке, где включения типа TiN выходят на поверхность стали,возникает точечная коррозия, а дно язвин представляет собой начальную точку для возникновения SSC. Включения TiN не вызывают проблем до тех пор, пока они имеют небольшой размер, однако, при превышении определенного размера они проявляют тенденцию к образованию начальных точек точечной коррозии. Затем в результате исследования различных марок стали на присутствие включений TiN было установлено, что форма нитридных включений может быть отрегулирована путем обработки Са. В том случае, когда обработка Са отсутствует или проводится с использованием небольшого количества Са, в стали присутствуют оксидные включения, в основном состоящие из оксида алюминия,сульфидные включения, в основном состоящие из MnS, и независимые от них нитридные включения. Оксидные включения имеют размер от 0,2 до 35 мкм, причем включения меньшего размера имеют вид шариков или комков, а включения большего размера имеют вид комков или скоплений. Сульфидные включения располагаются продольно в рабочем направлении. При осуществлении обработки Са, согласно многочисленным вариантам, сульфидные включения становятся сферическими, а оксидные включения уменьшаются в размере и диспергируются, а затем образуются оксисульфидные включения, содержащие Са. Однако до настоящего времени считалось, что нитридные включения не зависят от оксидных включений и/или сульфидных включений, и что форма нитридных включений не изменяется в результате обработки Са. Однако в ходе исследований включений из Ca-Al-O-S было установлено, что в них иногда содержится Ti, при этом количество нитридных включений, присутствующих независимо от оксисульфидных включений, проявляет тенденцию к существенному снижению. Затем поверхности стальных образцов полируют и при помощи растрового электронного микроскопа (РЭМ) определяют количество включений размером 0,2 мкм или более на единицу площади. Определяют отношение числа независимо присутствующих нитридных включений к общему числу включений, называемое "коэффициентом присутствия нитрида", и исследуют его связь с составом стали или составом включения. В результате исследований было установлено, что при изменении (Са%)/(Аl%) во включениях из Са-Al-O-S, коэффициент присутствия нитрида изменяется и особенно уменьшается в том случае, когда (Са%)/(Аl%) равно приблизительно 1. На фиг. 1 представлены данные, полученные в результате проведения эксперимента по плавлению в лабораторном масштабе. Коэффициент присутствия нитрида уменьшается в том случае, когда(Са%)/(Аl%) во включениях из Ca-Al-O-S составляет от 0,55 до 1,72. Считается, что Ti сильнее внедряется во включения из Са-Al-O-S при минимальном коэффициенте присутствия нитрида, а N связывается вместе с Ti во включениях. На фиг. 1 (Са%)/(Аl%) во включениях из Ca-Al-O-S обозначено как "соотношение Са/Аl во включениях".-4 008934 Нитридные включения в основном увеличиваются при увеличении содержания TiN в виде продукта концентрации Ti и N [Ti][N] в расплавленной стали. На фиг. 1 величина [Ti][N] классифицирована и отложена с изменением символов обозначения. Затем, как показано на фиг. 1, (Са%)/(Аl%) во включениях снижается в диапазоне около 1 независимо от концентрации Ti и N в расплавленной стали. После изучения связи между (Ca%)/(Ti%) и коэффициентом присутствия нитрида, равном приблизительно 1 (от 0,9 до 1,3) (Са%)/(Аl%) во включениях из Ca-Al-O-S, был получен результат, представленный на фиг. 2. Как указано выше, при образовании включений из Ca-Al-O-S, в которых присутствуетTi, коэффициент присутствия нитрида снижается еще больше в том случае, когда величина (Ca%)/(Ti%) во включениях составляет от 0,7 до 19. На фиг. 2 (Ca%)/(Ti%) во включениях обозначено как "соотношение Ca/Ti во включениях", а (Са%)/(Аl%) обозначено как "Са/Аl". Как указано выше, по мере уменьшения коэффициента присутствия нитрида в стали возникновение точечной коррозии из-за нитридов подавляется, при этом сопротивление SSC стали может быть существенно улучшено. Было проведено исследование на водородное растрескивание (HIC). Такое исследование включает погружение вырезанного образца для испытаний в 0,5% уксусную кислоту + 5% солевой раствор, насыщенный сероводородом под давлением 101325 Па (1 атм), без нагрузки в течение 96 ч, и изучение возникновения трещин. После откладывания тенденции возникновения трещин относительно (Са%)/(Аl%) или (Ca%)/(Ti%) во включениях из Ca-Al-O-S таким же образом, как и при исследовании сопротивленияCa-Al-O-S обозначено как "соотношение Са/Аl во включениях". На фиг. 4 (Ca%)/(Ti%) во включениях обозначено как "соотношение Ca/Ti во включениях", а (Са%)/(Аl%) обозначено как "Са/Аl". Из вышеописанных фигур очевидно, что форма включений в сталях, имеющих высокое сопротивление SSC, также обеспечивает высокое сопротивление HIC. Иными словами, сталь приобретает высокое сопротивление SSC, а также сопротивление HIC в результате регулирования (Са%)/(Аl%) во включениях из Са-Аl-O-S, сформировавшихся в стали до определенного диапазона и включающих Ti в количестве в рамках указанного диапазона. Поэтому в результате исследования производственных условий для получения такой формы включений было установлено, что для получения стальных заготовок в качестве сырья могут быть приняты следующие способ и условия, обычно включающие стадии, осуществляемые в конвертере, установке RH и при непрерывной разливке. Иначе говоря, вначале содержание S в расплавленной стали доводят до как можно более низкого уровня. Несмотря на то, что такое снижение осуществляют в процессе выплавки чугуна (плавления железа) до рафинирования в конвертере, оно также может быть продолжено при обработке на RH при помощи обычно используемых способов. Затем для повышения точности регулирования состава включений "концентрацию низших оксидов в шлаках", т.е. "суммарную концентрацию оксидов Fe и оксидов Мn в шлаках", доводят до 5% или менее при помощи модифицирующего шлак агента или подобного, а соотношение СаО/Аl2 О 3 в шлаках доводят до 1,2-1,5. Именно из-за состава шлака удаление включений из стали является затруднительным в том случае, когда содержание низших оксидов в шлаках является излишне высоким, а также из-за того, что величина соотношения (Са%)/(Аl%) во включениях становится ниже 0,55 в том случае, когда весовое соотношение СаО/Аl2 О 3 составляет менее 1,2, более того, величина соотношения (Са%)/(Аl%) во включениях превышает 1,72 в том случае, когда весовое соотношение СаО/Аl2 О 3 превышает 1,5. И, наконец, регулируют добавление компонентов стали, таких как легирующие элементы, для получения желаемого состава.Ti добавляют перед добавлением Са и после раскисления Аl. В таком случае [Al%]/[Ti%] в расплавленной стали доводят до коэффициента 1-3. Именно из-за того, что (Ca%)/(Ti%) во включениях в стали превышает 19, когда [Al%]/[Ti%] в расплавленной стали составляет менее 1, в то время как вышеупомянутое (Ca%)/(Ti%) снижается до величины менее 0,7, когда [Al%]/[Ti%] в расплавленной стали превышает 3. Для добавления Са или обработки Са используют металл или сплав, такой как чистый Са или CaSi либо их смесь с флюсом. Обычно добавляемое количество Са регулируют с целью регулирования формы оксидных включений или сульфидных включений в зависимости от концентрации S [S%], концентрации кислорода [O%] и так далее в расплавленной стали. Однако поскольку Са добавляют согласно настоящему изобретению для регулирования формы включений из Ca-Al-Ti, нужный результат не может быть получен при использовании известного коэффициента для определения добавляемого количества Са. В результате различных исследований связи между добавляемым количеством Са, усвоением Са и оптимально достигаемым диапазоном содержания Са для (Са%)/(Аl%) или (Ca%)/(Ti%) во включениях было установлено, что наиболее подходящим является следующий способ. Иными словами, количество Са, добавляемого к расплавленной стали, раскисленной Аl и с добавленным Ti, [(кг)/расплавленная сталь (тонны)], обычно должно обеспечивать контроль над включениями,и, кроме того, позволять регулировать "коэффициент добавления Са", представленный следующей формулой (1), на уровне 1,6-3,2 в рамках указанного выше диапазона. Коэффициент добавления Са=добавляемое количество Са (кг/т)/40/[Al(%)]/27+[Ti(%)]/48 (1),где каждый из [Аl(%)] и [Ti(%)] представлен в расплавленной стали в мас.%.-5 008934 В обоих случаях, когда коэффициент добавления, определяемый по формуле (1), составляет менее 1,6 или превышает 3,2, нитридные включения в стали проявляют тенденцию к увеличению. Скорость охлаждения с температуры линии ликвидуса до температуры линии солидуса в центральной части стального слитка во время литья желательно составляет от 6 до 20 С/мин. Это объясняется тем, что (Са%)/(Аl%) включений в стали находится вне пределов нужного диапазона как в случае, когда скорость охлаждения слишком высока, так и когда она слишком низка. Как указано выше, включения в стали в основном состоят из Ca-Al-O-S, включая Ti. При добавлении Nb и Zr упомянутые элементы также содержатся во включениях. В данном случае отношение для(Са%)/(Аl%) и (Ca%)/(Ti%) включений в стали или способы получения также являются одинаковыми. Пример. Для изготовления стальной трубы, имеющей предел текучести, равный 758 МПа или более, после закалки и отпуска, низколегированные стали А-Х рафинируют в конвертере, затем осуществляют регулирование химического состава и контроль температуры в вакуумной установке типа RH и способом непрерывного литья отливают круглые заготовки диаметром от 220 до 360 мм. В данном случае содержание низших оксидов в шлаке регулируют на уровне 7% или менее при помощи модифицирующего шлак агента, добавляемого в ковш при сливе из конвертера, чтобы изменить весовое соотношение СаO/Аl2O3. После регулирования химического состава осуществляют раскисление Аl, а затем добавляютTi. После этого добавляют Са в виде сплава CaSi при помощи подачи проволоки, а затем осуществляют литье. Далее после добавления Са для сравнения добавляют Ti в зависимости от порций. Условия представлены в табл. 2. Скорость охлаждения с температуры линии ликвидуса до температуры линии солидуса в центральной части стального слитка во время отливки составляет от 10 до 15 С/мин. После отливки круглые заготовки прокатывают для получения бесшовных стальных труб с предварительной прокаткой на прошивном стане, подвергают горячей прокатке и уточнению размера на стане для прокатки на оправке, а также вытяжке. Химический состав полученных стальных труб подвергают анализу и после полировки поперечного сечения перпендикулярно продольному направлению определяют (Са%)/(Аl%) и (Са%)/(Тi%) во включениях при помощи рентгеноспектрометра на основе метода энергетической дисперсии (EDX), а затем на основе аналитических данных о включениях выводят среднюю величину из 20. Химический состав стальных труб, (Са%)/(Аl%) и (Ca%)/(Ti%) во включениях представлены в табл. 1. После нагревания до 920 С стальные трубы подвергают закалке, после чего предел их текучести доводят до 758 МПа или, точнее, до "класса 110 ksi" и 861 МПа или, точнее, до "класса 125 ksi" путем регулирования температуры отпуска. Стальные трубы с установленным пределом текучести и твердостью С по Роквеллу (твердостьHRC) после термической обработки подвергают испытанию на SSC путем отбора образцов для испытания на растяжение, каждый из которых представляет собой круглый брусок диаметром 6,35 мм, параллельный продольному направлению стальной трубы. Иначе говоря, "класс 110 ksi" (имеющий предел текучести от 758 до 861 МПа) определяют в смеси 0,5% уксусной кислоты + 5% солевой раствор при температуре 25 С, насыщенной сероводородом под давлением 101325 Па (1 атм), а "класс 125 ksi"(имеющий предел текучести от 861 до 965 МПа) определяют в смеси 0,5% уксусной кислоты + 5% солевой раствор при температуре 25 С, насыщенной газом под давлением 101325 Па (1 атм), включающим газообразный диоксид углерода и остаток сероводорода, введенного под давлением 10132,5 (0,1 атм),согласно способу NACE-TM-0177-A-96, под 90% нагрузкой для определения действительного предела текучести, удерживаемой в течение 720 ч, соответственно, для того, чтобы определить отсутствие или наличие трещин. Для испытания на сопротивление HIC используют стальную трубу с установленной прочностью"класса 110 ksi", из которой параллельно продольному направлению вырезают образцы для испытаний,каждый из которых имеет толщину 10 мм, ширину 20 мм и длину 100 мм. Образцы для испытаний погружают в смесь 0,5% уксусной кислоты + 5% солевой раствор при температуре 25 С, насыщенной сероводородом под давлением 101325 Па (1 атм), а "класс 125 ksi" (имеющий предел текучести от 861 до 965 МПа) определяют в смеси 0,5% уксусной кислоты + 5% солевой раствор при температуре 25 С, насыщенной газом под давлением 101325 Па (1 атм), без нагрузки в течение 96 ч, и определяют возникновение водородного растрескивания. В табл. 3 представлены результаты оценки сопротивления SSC и сопротивления HIC стальных труб с использованием указанных сталей, описанных в табл. 1. Как следует из полученных результатов, марки стали A-L согласно настоящему изобретению не испытывают растрескивание в испытании SSC и испытании HIC и обладают высокой коррозионной стойкостью. С другой стороны, в марках стали М, N, P-Q и Т-Х величина (Са%)/(Аl%) во включениях составляет менее 0,55 или более 1,72, и такие стальные трубы имеют низкое сопротивление SSC и сопротивления HIC из-за несоответствующих составов включений. Более того, в марках стали О, Q, S и U-W величина (Ca%)/(Ti%) во включениях составляет менее 0,7 или более 19, в результате чего образуется большое количество включений TiN, поэтому такие стальные трубы имеют низкое сопротивление SSC. Знакомпомечены значения, выходящие за пределы интервала согласно настоящему изобретению. Таблица 2 Промышленная применимость Стальная труба, изготовленная из стали для стальных труб согласно настоящему изобретению, обладает высоким сопротивлением SSC и высоким сопротивлением HIC при высоком пределе текучести,превышающем 758 МПа. Поэтому сталь для стальных труб согласно настоящему изобретению может быть использована для получения нефтегазопромысловых трубных изделий, используемых на большей глубине и в суровой коррозионной среде, таких как обсадные трубы и трубопроводы для нефтяных скважин и/или скважин для природного газа, буровые трубы и утяжеленные буровые трубы и т.д. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сталь для изготовления труб, содержащая, мас.%: С - от 0,2 до 0,7, Si - от 0,01 до 0,8, Mr - от 0,1 до 1,5, S - 0,005 или менее, Р - 0,03 или менее, Al - от 0,0005 до 0,1, Ti - от 0,005 до 0,05, Са - от 0,0004 до 0,005, N - 0,007 или менее, Сr - от 0,1 до 1,5, Мо - от 0,2 до 1,0, Nb - от 0 до 0,1, Zr - от 0 до 0,1, V - от 0 до 0,5 и В - от 0 до 0,005, остальное - Fe и неизбежные примеси, причем в стали присутствуют неметаллические включения, содержащие Са, Al, Ti, N, О и S, при этом в упомянутых включениях (Са%)/(Аl%) составляет от 0,55 до 1,72, a (Ca%)/(Ti%) составляет от 0,7 до 19. 2. Сталь по п.1, включающая по меньшей мере один элемент, выбранный из Nb от 0,005 до 0,1%, Zr от 0,005 до 0,1%, V от 0,005 до 0,5% и В от 0,0003 до 0,005%.

МПК / Метки

МПК: C21C 7/04, C22C 30/00, C22C 38/28, C22C 38/32

Метки: сталь, изготовления, труб

Код ссылки

<a href="https://eas.patents.su/11-8934-stal-dlya-izgotovleniya-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Сталь для изготовления труб</a>

Предыдущий патент: Способ повышения стабильности работы катализатора получения ароматических углеводородов из сырья, содержащего пропан и/или бутан

Следующий патент: Способ изомеризаций легких бензиновых фракций

Случайный патент: Способ и устройство для получения гомополимеров и сополимеров пропилена