Способ изготовления теплопроводящих труб

Формула / Реферат

1. Способ изготовления трубы для теплообменника, при котором изготавливают лист металла или металлического сплава, который имеет основу и два торца; отгибают торцы листа с образованием отгибов, у которых имеются стороны, расположенные одна против другой, и стороны, расположенные напротив основы листа; затем отгибают торцы листа навстречу один другому с образованием пары каналов для прохода жидкости; наносят материал для пайки, предназначенный для сцепления с материалом листа в отсутствие флюса между противолежащими сторонами отгибов и между основой и сторонами отгибов, которые расположены напротив основы листа, и подводят к листу и материалу для пайки тепло, достаточное для расплавления материала для пайки и сцепления его с отгибами и с основой для соединения отгибов одного с другим и с основой листа для формирования трубы, причем лист выполнен из меди или медного сплава, а материал для пайки содержит медный сплав, состав которого обеспечивает ему более низкую температуру плавления, чем температура плавления листа.

2. Способ по п.1, отличающийся тем, что лист нагревают до температуры не более чем приблизительно на 20% выше температуры плавления материала для пайки.

3. Способ по п.1, отличающийся тем, что материал для пайки имеет форму пасты или фольги.

4. Способ по п.1, отличающийся тем, что материал для пайки имеет форму пасты, содержащей наполнитель из порошка металла или сплава, связующее и носитель.

5. Способ по п.4, отличающийся тем, что размер частиц порошкового наполнителя лежит в интервале от 15 до 30 мк.

6. Способ по п.4, отличающийся тем, что наполнителем является сплав меди, никеля, олова и фосфора.

7. Способ по п.5, отличающийся тем, что наполнитель содержит приблизительно от 1 до 5% никеля, приблизительно от 15 до 20% олова, приблизительно от 4 до 7% фосфора и медь.

8. Способ по п.4, отличающийся тем, что носитель содержит жидкость, а пастообразный материал для пайки наносят с помощью кисти напылением или дозированным заполнением.

9. Способ по п.8, отличающийся тем, что носитель содержит воду или спирт.

10. Способ по п.8, отличающийся тем, что трубу сушат после напыления или нанесения кистью пастообразного материала для пайки на лист с целью испарения носителя.

11. Способ по п.4, отличающийся тем, что носитель содержит воск, а пастообразный материал для пайки нагревают при его нанесении на лист.

12. Способ по п.11, отличающийся тем, что связующее выполнено из термопластичного материала.

13. Способ по п.12, отличающийся тем, что расплавляют восковой носитель и термопластичный материал до нанесения материала для пайки на отгибы и основу листа с последующим охлаждением листа с целью фиксации материала для пайки в его положении.

14. Способ по п.3, отличающийся тем, что нанесение материала для пайки, выполненного в виде фольги с толщиной приблизительно от 0,01 до 0,05 мм, осуществляют посредством размещения фольги между противолежащими сторонами отгибов и между основой и сторонами отгибов, расположенными напротив основы листа.

15. Способ изготовления автомобильного радиатора посредством выполнения множества теплообменных труб в соответствии с п.1 и формированием из этих труб автомобильного радиатора.

16. Радиатор, содержащий множество теплообменных труб, выполненных в соответствии со способом по п.1.

Текст

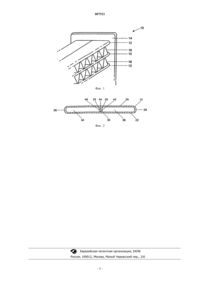

007521 Область техники, к которой относится изобретение Настоящее изобретение относится к способу изготовления теплопроводящего устройства, такого как автомобильный радиатор, из плоской трубы из медного сплава, изготовленный из складчатой полосы. Трубу герметизируют с целью предотвращения утечки при операции пайки с использованием паяльной пасты или паяльной фольги, помещаемыми между соединяемыми поверхностями трубы. Уровень техники В технике существует много способов изготовления теплообменных труб. Большая часть способов включает складывание листа металла с образованием каналов, нанесение материала флюса на сложенный металл с последующим нагревом сложенного металла и флюсового материала при одновременном нанесении паяльного материала. В процессе операции нагрева материал флюса очищает поверхности металла, благодаря чему паяльный материал может легко затекать во все зазоры между складками для заделки зазоров и образования спаек. Как правило, весь лист металла покрывают флюсовыми материалами, после чего наносят паяльный материал, либо весь лист покрывают как паяльным, так и флюсовым материалами. С целью облегчения названного типа производственного процесса некоторые трудно спаивающиеся металлы или металлические сплавы, такие как алюминий, необходимо перед их использованием плакировать более легко спаивающимся металлом или сплавом. Некоторые примеры названной технологии можно найти в патентной литературе. В европейской патентной заявке 0302232 раскрыта теплообменная труба, в которой торцевые края листового материала заворачивают в направлении центра, поднимая их по вертикали, таким образом, что при спайке краев с листовым материалом края сохраняют параллельность с этим материалом. В патенте США 4633056 раскрыт способ изготовления теплообменной трубы овального сечения и поперечной переборки для таких труб. Трубу приваривают с помощью электронного пучка. В патенте США 5186251 раскрыта теплообменная труба с двойным рядом проточных каналов. В патенте США 5441106 раскрыта теплообменная труба, включающая множество внутренних ребер, направленных вдоль длины трубы. Труба образована из плакированной алюминиевой заготовки и спаяна. В патенте США 5579837 раскрыта теплообменная труба, имеющая перегородку, образованную двумя отгибами, расположенными по отношению одна к другой под углом приблизительно от 7 до 15. Перед пайкой всю трубу покрывают паяльным флюсом. В патенте США 5704423 раскрыта теплообменная труба, изготовленная с помощью сборки основной части и дополнительной части двух разных листов металла, каждый из которых обычно выполнен из алюминия или алюминиевого сплава. В патенте США 5765634 раскрыта теплообменная труба, разделенная надвое армирующей перегородкой. Перегородка состоит из направленной внутрь трубы складки, образованной в полосе листового металла, из которого изготовлена труба. Перед соединением торцов полосы металла одну поверхность полосы покрывают металлом для пайки. Как видно из предыдущего, для изготовления радиаторной трубы ни одна из форм не является повсеместно принятой. В приведенных ссылках, в частности при использовании алюминия, для спайки металла, как правило,используют флюс или содержащую флюс пасту. Материал флюса обычно очень агрессивен по отношению к материалу трубы и после завершения процесса пайки должен быть удален. Для обеспечения удаления после пайки флюса требуются дополнительная стадия процесса и дополнительные расходы. Часто возникает необходимость в изготовлении теплообменной трубы без использования плакирования или применения флюса. Один из таких безфлюсовых медных сплавов, используемый в качестве наполнительного материала для пайки, описан в патенте США 5378294. Может оказаться полезным использовать такой сплав в качестве материала паяльного наполнителя при изготовлении системы труб теплообменника. Раскрытие изобретения Несмотря на описанные способы, продолжает существовать потребность в улучшенных способах образования системы труб теплообменника и в настоящем изобретении раскрыт предпочтительный способ, в котором устранены недостатки известных способов. Изобретение относится к способу изготовления трубы для теплообменника, который включает изготовления листа металла или металлического сплава, который имеет основу и два торца; отгибание торцов листа с образованием отгибов, имеющих стороны, расположенные одна против другой, и стороны,расположенные против основы листа; дальнейшее отгибание торцов листа навстречу один другому с образованием пары каналов для прохода жидкости; нанесение материала для пайки, предназначенного для сцепления с материалом листа в отсутствие флюса между противолежащими сторонами отгибов и между основой и сторонами отгибов, которые расположены против основы листа; и подвод к листу и материалу для пайки тепла, достаточного для расплавления материала для пайки и сцепления его с отгибами и с основой для соединения отгибов одного с другим и с основой листа для формирования трубы. В этом способе лист предпочтительно выполнен из меди или медного сплава, а материал для пайки содержит медный сплав, состав которого обеспечивает ему более низкую температуру плавления, чем температура плавления листа. Лист нагревают преимущественно до температуры не более чем приблизительно на 20% выше температуры плавления материала для пайки, который, как правило, имеет форму пасты или фольги. Когда используют фольгу, толщина материала для пайки составляет приблизительно от 0,01 до 0,05 мм и его наносят, помещая между противолежащими сторонами отгибов и между основой-1 007521 и сторонами отгибов, которые расположены против основы листа. Когда используют пасту, последняя содержит наполнитель из порошка металла или сплава, связующее и носитель. Порошковый наполнитель имеет размер частиц от 15 до 30 мк и представляет собой преимущественно сплав меди, никеля, олова и фосфора. Наиболее предпочтительным является сплав,содержащий приблизительно от 1 до 5% никеля, приблизительно от 15 до 20% олова, приблизительно от 4 до 7% фосфора и медь. Этот материал, естественно, может быть также использован в составе фольги,так как этот материал может соединяться с медными сплавами без помощи флюса. Если носитель содержит жидкость, такую как вода или спирт, пастообразный материал для пайки может наноситься с помощью кисти, напылением или дозированным заполнением. Трубу после напыления или нанесения на лист пастообразного материала для пайки с помощью кисти целесообразно высушивать с целью испарения носителя. В альтернативном варианте носителем может быть воск, а связующим может быть термопластичный материал. При нанесении пастообразного материала для пайки на лист его подвергают нагреву. В этом варианте способа перед тем, как материал для пайки будет нанесен на отгибы и основу листа, восковой носитель и связующее из термопластичного материала расплавляют,а после нанесения лист охлаждают с целью фиксации материала для пайки в заданном положении. Предпочтительным практическим применением способа является изготовление автомобильного радиатора путем изготовления множества теплообменных труб в соответствии с раскрываемым здесь изобретением и формированием из этих труб автомобильного радиатора. Изготовленный этим способом радиатор является еще одним предметом изобретения. Краткое описание чертежей Изобретение легче понять с помощью прилагаемых чертежей, иллюстрирующих предпочтительные варианты, где на фиг. 1 показан частичный общий вид автомобильного радиатора, выполненного в соответствии с раскрытым здесь способом пайки трубы, и на фиг. 2 - поперечный разрез теплообменной трубы, изготовленной в соответствии с настоящим изобретением. Осуществление изобретения Обращаясь к чертежам: на фиг. 1 показан теплообменник 10, предназначенный для использования в автомобильной практике, в частности в качестве автомобильного радиатора. Теплообменник 10 включает ряд, по существу, параллельных труб 12, расположенных между цокольными пластинами 14. Охлаждающая жидкость протекает через трубы 12 между цокольными пластинами 14. Ребра 18 закреплены на поверхности труб 12 и проходят между трубами 12 для облегчения отвода тепла от труб 12 и для создания дополнительной площади для конвекционного переноса тепла воздухом, проходящим над теплообменником 10. Труба может быть выполнена из любого известного рядовым специалистам подходящего материала для пайки. Преимущественно трубу выполняют из меди или медного сплава. В одном из вариантов металл трубы содержит латунь CuZn 15, которая с целью предотвращения размягчения материала во время операции пайки содержит примерно 1% дополнительного легирующего элемента. В число типичных легирующих элементов входят олово или никель. В другом варианте металл трубы может быть выполнен из SM2385 - латуни с 85% меди, которую поставляет на рынок Outokumpru Copper Strip AB of Vsters,Швеция. Трубу 12 настоящего изобретения изготавливают посредством гибки листа меди или медного сплава. Лист имеет основу 22 и два торца 23, 25. Торцы 23, 25 загибают в направлении один к другому до тех пор, пока они не сойдутся в центре листа. В процессе гибки образуются противоположные боковые части 26, 28 и верхняя сторона 24. После этого торцы 23, 25 загибают с образованием отгибов 40 и 42.Это создает контур желаемой трубчатой структуры, но торцы металлического листа остаются при этом свободными и не соединенными. На фиг. 2 показана одна из труб 12 теплообменника 10. Труба 12 содержит основу 22, верхнюю сторону 24 и две, по существу, аркообразные противоположные боковые части 26, 28. Труба 12 обычно имеет прямоугольную форму и может иметь закругленные торцы, включая кроме того перегородку 30,проходящую от основы 22 до верхней стороны 24, образуя пару каналов для жидкости 34, 36. Перегородка 30 содержит пару отгибов 40, 42, которые отогнуты от верхней стороны 24. Для соединения металлических торцов и образования герметизированных каналов использован новый способ пайки 25. В этой операции может быть использована либо паста, либо фольга. Паста содержит порошок металла или металлического сплава, связующее и носитель. Обычно присутствующий в пасте порошокявляется основным ингредиентом, в то время как связующее содержится в количестве приблизительно от 3 до 20 мас.%, а носитель в количестве приблизительно от 1 до 10 мас.%. Например, в одном из вариантов 100 г порошка смешивают с 10 г носителя и 2 г связующего. Преимуществом пастообразной формы материала для пайки является то, что она создает возможность для протекания материала к желаемому месту на трубу до того, как материал затвердеет. Носителем преимущественно является жидкость, такая как вода или спирт, благодаря чему консистенция пасты не имеет слишком большой вязкости, что облегчает ее нанесение с помощью окрашива-2 007521 ния или с использованием кисти. Могут быть также использованы низкомолекулярные воски. Наиболее предпочтительными носителями являются уайт-спириты. Когда носителем является жидкость, а пасту наносят на подвергаемые пайке детали, применяют операцию сушки. Сушка представляет собой обычное нагревание, приводящее к испарению большей части носителя и оставляющее лишь небольшое его количество на подвергаемых пайке деталях, обычно менее 2%, но предпочтительно, чтобы весь носитель оказался испаренным. Когда используют носитель на основе воска, связующее может обладать термопластичной формой. В этом случае порошок перед нанесением смешивают с воском. В процессе нанесения пасты термопластичное связующее нагревается до 90 С, в результате чего оно расплавляется. Паста затвердевает при нанесении на трубу, так как при этом тепло переносится к металлу трубы. При использовании носителя на основе воска никакой сушки не требуется, так как воск повторно затвердевает и без этой операции. Порошок является наполнителем, функция которого состоит в заполнении шва между соединяемыми участками полосы трубы, в процессе чего происходит легирование его металлом трубы. Наполнителем может быть любой известный специалистам наполнитель, такой как медь-фосфор. Предпочтительно,чтобы наполнителем был имеющийся в продаже сплав медь-никель-олово-фосфор, такой как ОKС 600. ОKС 600 содержит приблизительно от 1 до 5% никеля, приблизительно от 15 до 20% олова и приблизительно от 4 до 7% фосфора и балансное количество меди. Связующее действует как клейкое вещество для приклеивания наполнителя к желаемым поверхностям. Добавление флюса не является обязательным,поскольку в качестве флюса действует фосфор, что делает сплав медь-никель-олово-фосфор самофлюсующимся, в результате чего улучшаются антикоррозийные свойства. Наполнитель приготавливают распылением с помощью газа с образованием порошка из тонкодисперсных сферических зерен. Максимальный размер зерен обычно равен примерно 90 мк, в то время как средний размер зерен составляет приблизительно от 5 до 60 мк и предпочтительно примерно от 15 до 30 мк. Пасту для пайки обычно наносят на трубу распылением с использованием пульверизатора. Пасту на водной основе используют, как правило, для радиаторов с гофрированными ребрами, а более твердую пасту на основе растворителя используют для плоских радиаторов с прогибающимися трубами. Толщину материала для пайки обычно измеряют по весу. Материал для пайки преимущественно наносят в количествах приблизительно от 100 до 300 г/м , предпочтительно примерно от 150 до 200 г/м . Когда вместо пасты используют фольгу для пайки, последнюю вводят между соединяемыми частями трубы. Фольгу очень легко поместить в нужное место на трубе. Обычно фольга имеет тот же состав,который используют для пастообразного наполнителя, т.е. используют любой известный рядовому специалисту сплав для пайки. Предпочтителен сплав медь-никель-олово-фосфор, такой как ОKС 600. Толщина фольги составляет приблизительно 0,025 мм и лежит преимущественно в пределах приблизительно от 0,01 до 0,05 мм. Обычно в этом варианте отсутствует необходимость во флюсе, в связующем или носителе. Преимуществом фольги является то, что для нее не требуется стадии сушки с целью испарения каких-либо жидких компонентов. Единственной необходимой стадией является помещение фольги в то место, где она необходима. Однако для того, чтобы обеспечить нахождение фольги в нужном месте, может оказаться необходимым связующее. После нанесения материала для пайки трубу нагревают до температуры несколько выше точки плавления наполнителя паяльного материала. Нагревание способствует тому, чтобы труба оказалась в существенной степени покрытой или смоченной материалом для пайки. Трубу преимущественно нагревают до температуры приблизительно на 20% выше температуры плавления наполнителя, более предпочтительно приблизительно на 5% выше температуры плавления. Это контрастирует со способом, в котором осуществляют пайку алюминия. Точка плавления сплава для пайки алюминия очень близка к точке плавления алюминиевой трубы. Сплав для пайки обычно представляет собой плакирующий слой над алюминием, который составляет примерно 10% толщины стенки трубы. Таким образом, при попытке расплавить сплав для пайки алюминия возникает опасность того, что материал трубы также окажется расплавленным. Точка плавления у ОKС 600 обычно равна приблизительно 600 С. В одном из вариантов трубу нагревают до примерно 630 С. В другом варианте трубу нагревают до примерно 610 С. Эти температуры намного ниже температур плавления труб из медных сплавов, которые имеют порядок от 1000 до 1100 С. Таким образом, нагрев трубы до температуры несколько выше 600 С расплавит только сплав для пайки, но не трубу. Отгибы 40, 42 покрывают вначале пастой или помещают между ними фольгу. Наконечники отгибов 40, 42 также покрывают пастой или помещают на верх фольги, которую кладут на основу. Пасту обычно наносят вдоль паечного шва 44 в виде валика, а фольгу наносят вдоль того же паечного шва между краями отгибов и основой в виде полоски фольги. После этого трубу нагревают до температуры выше точки плавления материала для пайки, в результате чего происходит соединение материала с образованием трубы. Два отгиба 40, 42 спаивают между собой и кроме того отгибы 40, 42 припаивают к основе 22. Сечение трубы напоминает форму буквы В. Было установлено, что такая форма особенно выгодна для восприятия материала для пайки, в особенности безфлюсового материала для пайки. Пасту или фольгу используют для уплотнения трубы и предотвращения утечек протекающей через-3 007521 трубу охлаждающей жидкости. Паста или фольга могут быть нанесены на поверхности листа до, во время или после формирования трубы. Предпочтительно, чтобы при пайке трубы не требовалось добавления на нее флюса. Операцию пайки обычно осуществляют в печи. В процессе этой операции принимаются меры для предотвращения окисления трубы или материала для пайки. Печь должна иметь точку росы ниже примерно -40 С и содержание кислорода ниже примерно 100 ч/млн. Часто используют атмосферу инертного газа такого как азот с точкой росы примерно -65 С и низким содержанием кислорода: приблизительно 10 ч/млн. Следует иметь в виду, что изобретение не ограничивается строгой конструкцией, которая проиллюстрирована и описана выше. Соответственным образом, все подходящие модификации, легко доступные для рядовых специалистов из приводимого здесь раскрытия изобретения или проведенных на его основании экспериментов, рассматриваются в качестве составных элементов сути и объема изобретения, определенного прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления трубы для теплообменника, при котором изготавливают лист металла или металлического сплава, который имеет основу и два торца; отгибают торцы листа с образованием отгибов, у которых имеются стороны, расположенные одна против другой, и стороны, расположенные напротив основы листа; затем отгибают торцы листа навстречу один другому с образованием пары каналов для прохода жидкости; наносят материал для пайки, предназначенный для сцепления с материалом листа в отсутствие флюса между противолежащими сторонами отгибов и между основой и сторонами отгибов,которые расположены напротив основы листа, и подводят к листу и материалу для пайки тепло, достаточное для расплавления материала для пайки и сцепления его с отгибами и с основой для соединения отгибов одного с другим и с основой листа для формирования трубы, причем лист выполнен из меди или медного сплава, а материал для пайки содержит медный сплав, состав которого обеспечивает ему более низкую температуру плавления, чем температура плавления листа. 2. Способ по п.1, отличающийся тем, что лист нагревают до температуры не более чем приблизительно на 20% выше температуры плавления материала для пайки. 3. Способ по п.1, отличающийся тем, что материал для пайки имеет форму пасты или фольги. 4. Способ по п.1, отличающийся тем, что материал для пайки имеет форму пасты, содержащей наполнитель из порошка металла или сплава, связующее и носитель. 5. Способ по п.4, отличающийся тем, что размер частиц порошкового наполнителя лежит в интервале от 15 до 30 мк. 6. Способ по п.4, отличающийся тем, что наполнителем является сплав меди, никеля, олова и фосфора. 7. Способ по п.5, отличающийся тем, что наполнитель содержит приблизительно от 1 до 5% никеля,приблизительно от 15 до 20% олова, приблизительно от 4 до 7% фосфора и медь. 8. Способ по п.4, отличающийся тем, что носитель содержит жидкость, а пастообразный материал для пайки наносят с помощью кисти напылением или дозированным заполнением. 9. Способ по п.8, отличающийся тем, что носитель содержит воду или спирт. 10. Способ по п.8, отличающийся тем, что трубу сушат после напыления или нанесения кистью пастообразного материала для пайки на лист с целью испарения носителя. 11. Способ по п.4, отличающийся тем, что носитель содержит воск, а пастообразный материал для пайки нагревают при его нанесении на лист. 12. Способ по п.11, отличающийся тем, что связующее выполнено из термопластичного материала. 13. Способ по п.12, отличающийся тем, что расплавляют восковой носитель и термопластичный материал до нанесения материала для пайки на отгибы и основу листа с последующим охлаждением листа с целью фиксации материала для пайки в его положении. 14. Способ по п.3, отличающийся тем, что нанесение материала для пайки, выполненного в виде фольги с толщиной приблизительно от 0,01 до 0,05 мм, осуществляют посредством размещения фольги между противолежащими сторонами отгибов и между основой и сторонами отгибов, расположенными напротив основы листа. 15. Способ изготовления автомобильного радиатора посредством выполнения множества теплообменных труб в соответствии с п.1 и формированием из этих труб автомобильного радиатора. 16. Радиатор, содержащий множество теплообменных труб, выполненных в соответствии со способом по п.1.

МПК / Метки

МПК: B21D 53/08, F28F 1/10

Метки: труб, способ, изготовления, теплопроводящих

Код ссылки

<a href="https://eas.patents.su/6-7521-sposob-izgotovleniya-teploprovodyashhih-trub.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления теплопроводящих труб</a>

Предыдущий патент: Способ и установка для получения сферических частиц из расплава полимера

Следующий патент: Способ управления дуговой сваркой путём определения мгновенных тока и напряжения

Случайный патент: Катодный элемент и биполярная пластина электрохимической ячейки для получения гипохлорита и способы их изготовления