Каталитическая композиция для получения полиэтилена, способ приготовления предшественника катализатора и способ (co-) полимеризации этилена

Номер патента: 1786

Опубликовано: 27.08.2001

Авторы: Минк Роберт Айван, Киссин Юри Виктор, Аштон Дейвид Джон

Формула / Реферат

1. Каталитическая композиция для (со-)полимеризации этилена необязательно с альфа-олефином с 3-10 атомами углерода, включающая предшественник катализатора и алюминийорганический сокатализатор, предшественник катализатора которой включает

I) кремнийдиоксидный носитель, содержащий 0,3-1,2 ммоля групп ОН на грамм диоксида кремния,

II) диалкилмагниевое соединение формулы RMgR1, где R и R1 обозначают одинаковые или различные С2-С12алкильные группы, в количестве 0,5-1,5 ммоля диалкилмагниевого соединения на грамм диоксида кремния,

III) тетраалкилортосиликат, алкильная группа которого содержит 2-6 углеродных атомов, в количестве 0,2-0,8 ммоля тетраалкилортосиликата на грамм диоксида кремния,

IV) хлорированное соединение (X) формулы RnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или алкильную группу, а n обозначает целое число 0-3, в количестве 0,2-4 ммоля соединения (X) на грамм диоксида кремния и

V) соединение титана в количестве 0,3-1,5 ммоля на грамм диоксида кремния.

2. Каталитическая композиция по п.1, в которой кремнийдиоксидный носитель содержит 0,3-0,7 ммоля групп ОН на грамм диоксида кремния.

3. Каталитическая композиция по любому из предыдущих пунктов, в которой диалкилмагниевое соединение представляет собой бутилэтилмагний, бутилоктилмагний, дибутилмагний или их смесь.

4. Каталитическая композиция по п.3, в которой диалкилмагниевое соединение представляет собой дибутилмагний.

5. Каталитическая композиция по любому из предыдущих пунктов, в которой тетраалкилортосиликат представляет собой тетраэтоксисилан, тетраизопропоксисилан, тетрапропоксисилан, тетрабутоксисилан или их смесь.

6. Каталитическая композиция по п.5, в которой тетраалкилортосиликат представляет собой тетраэтоксисилан.

7. Каталитическая композиция по любому из предыдущих пунктов, в которой алюминийорганический сокатализатор представляет собой диметилалюминийхлорид, триметилалюминий, триизобутилалюминий, триэтилалюминий или их смесь.

8. Каталитическая композиция по п.7, в которой алюминийорганический сокатализатор представляет собой триэтилалюминий.

9. Каталитическая композиция по любому из предыдущих пунктов, в которой соединение титана представляет собой соединение четырехвалентного титана или любую смесь таких соединений.

10. Каталитическая композиция по п.9, в которой соединение титана представляет собой тетрахлорид титана.

11. Каталитическая композиция по любому из предыдущих пунктов, в которой хлорированное соединение (X) отвечает формуле RnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или С1-С12алкильную группу, а n обозначает целое число 0-3.

12. Каталитическая композиция по п.11, в которой хлорированное соединение (X) выбирают из тетрахлорида кремния, метилтрихлорсилана и их смесей.

13. Каталитическая композиция по п.12, в которой хлорированное соединение (X) представляет собой тетрахлорид кремния.

14. Способ приготовления предшественника катализатора, который включает следующие стадии:

1) взаимодействие кремнийдиоксидного носителя, содержащего 0,3-1,2 ммоля групп ОН на грамм диоксида кремния, с диалкилмагниевым соединением формулы RMgR1, где R и R1 обозначают одинаковые или различные С2-С12алкильные группы, в количестве 0,5-1,5 ммоля диалкилмагния на грамм диоксида кремния с получением магнийорганического соединения, нанесенного на диоксид кремния,

2) взаимодействие нанесенного на диоксид кремния магнийорганического соединения с тетраалкилортосиликатом, алкильная группа которого содержит 2-6 атомов углерода, в количестве 0,2-0,8 ммоля тетраалкилортосиликата на грамм диоксида кремния,

3) введение продукта со стадии (2) в контакт с соединением титана, взятым в количестве 0,3-1,5 ммоля на грамм диоксида кремния, причем этот способ приготовления отличается тем, что он включает, кроме того, дополнительную стадию введения либо продукта со стадии (1), либо продукта со стадии (2) или непосредственно кремнийдиоксидного носителя в контакт с хлорированным соединением (X) формулы RnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или алкильную группу, а n обозначает целое число 0-3, в количестве 0,2-4 ммоля соединения (X) на грамм диоксида кремния.

15. Способ по п.14, в котором добавление всего количества хлорированного соединения (X) осуществляют после стадии (2), т.е. после добавления тетраалкилортосиликата, и перед добавлением соединения титана.

16. Способ (со-)полимеризации этилена необязательно с альфа-олефином с 3-10 атомами углерода, отличающийся тем, что используют катализатор по любому из пп.1-13.

Текст

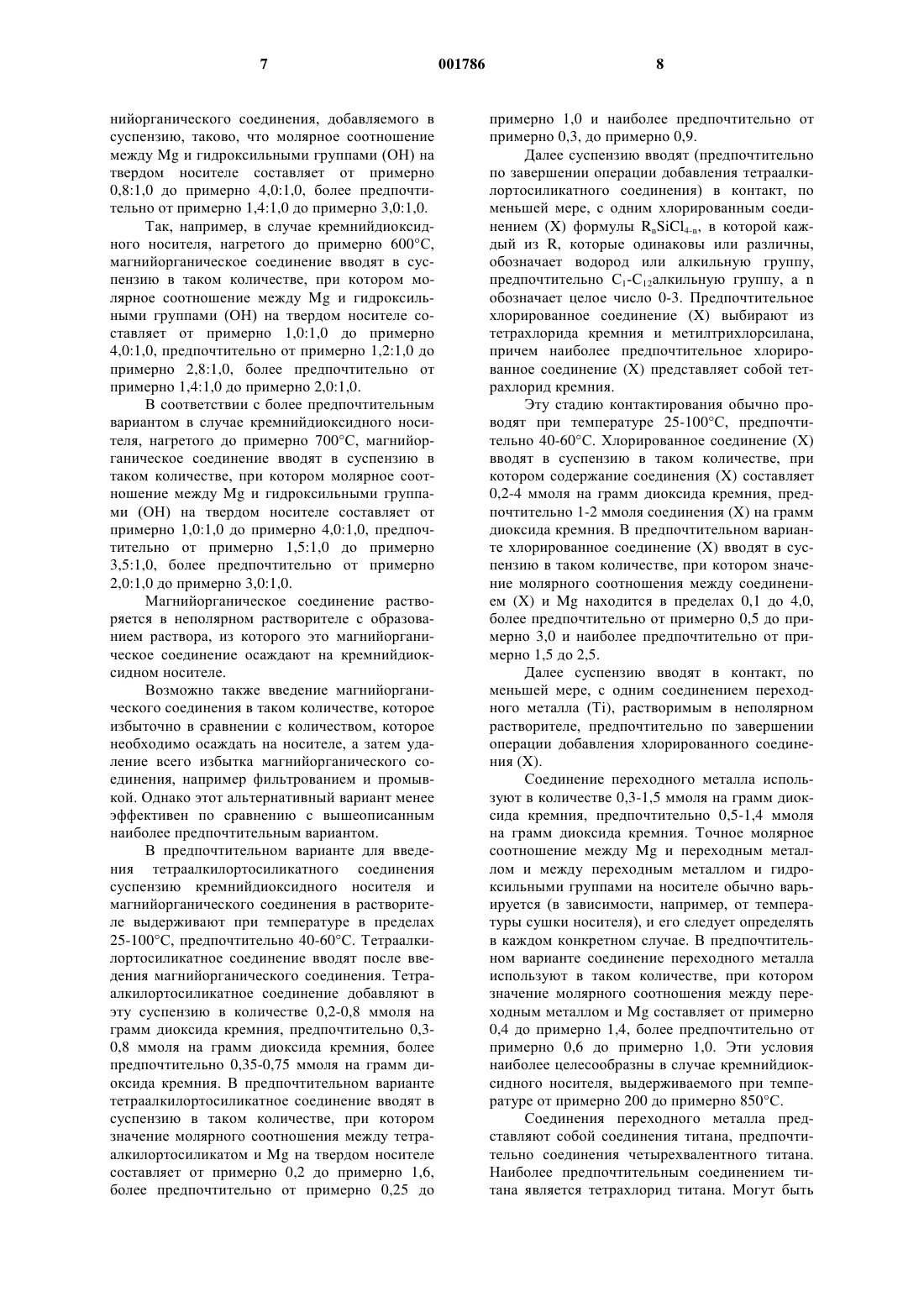

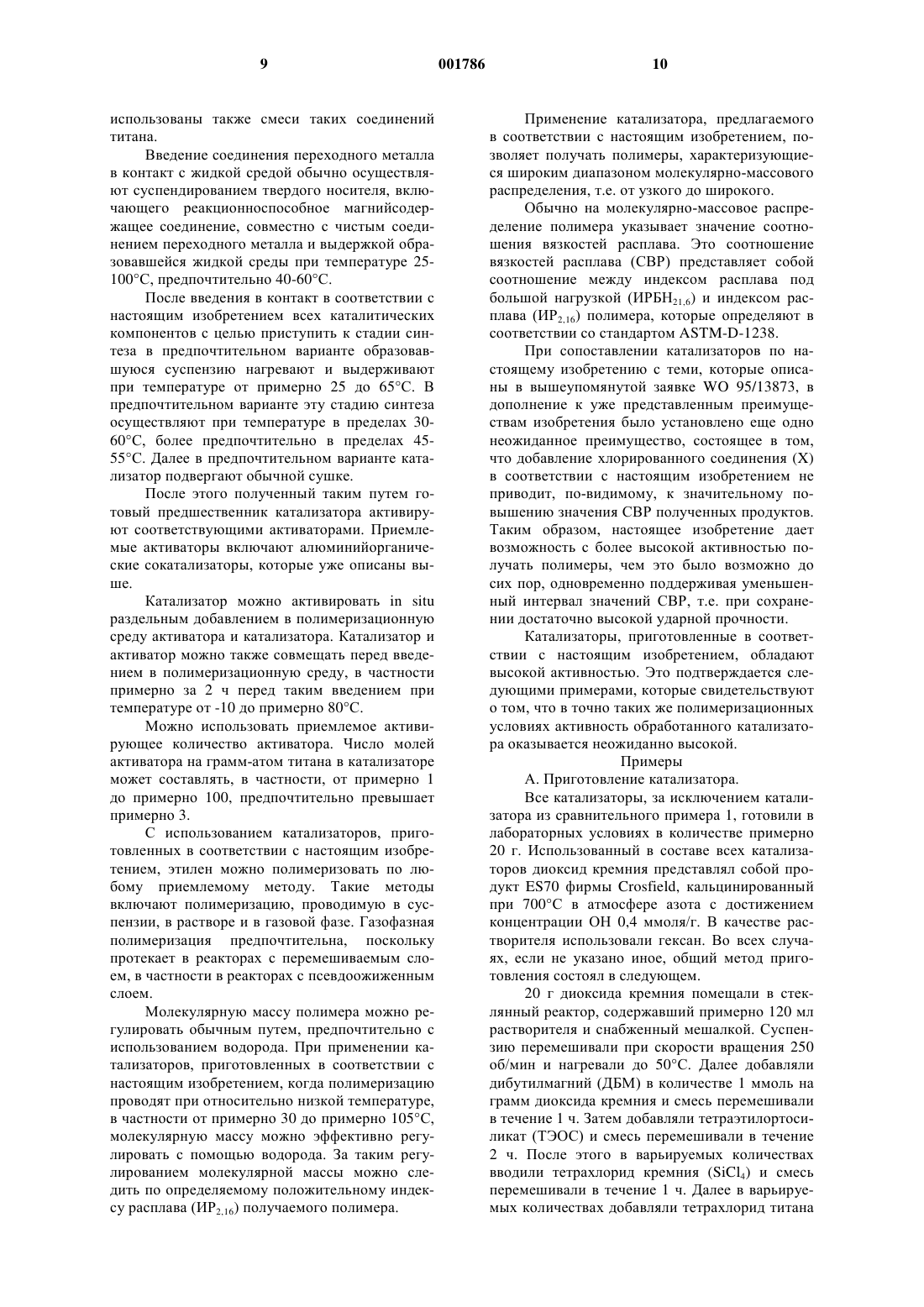

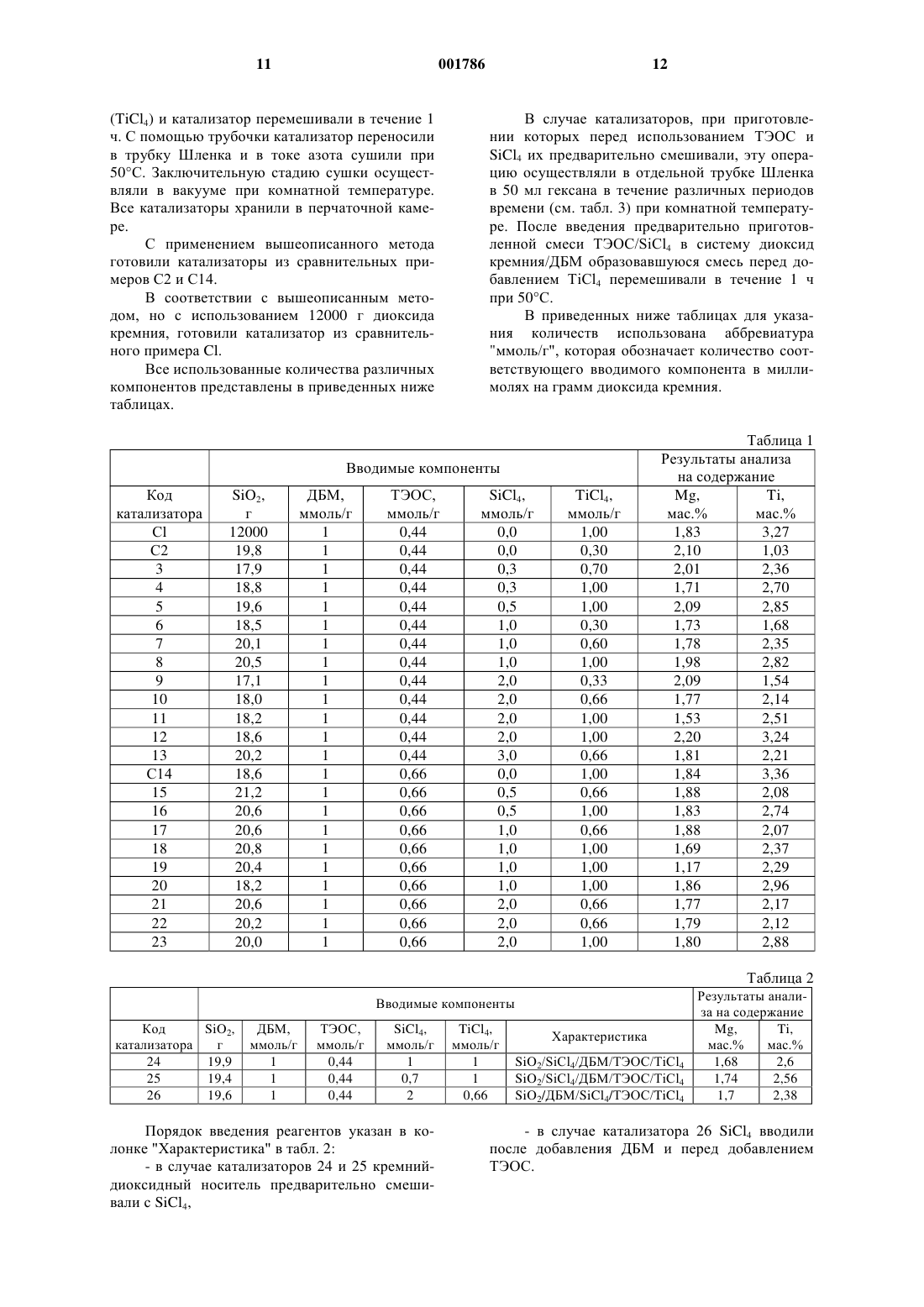

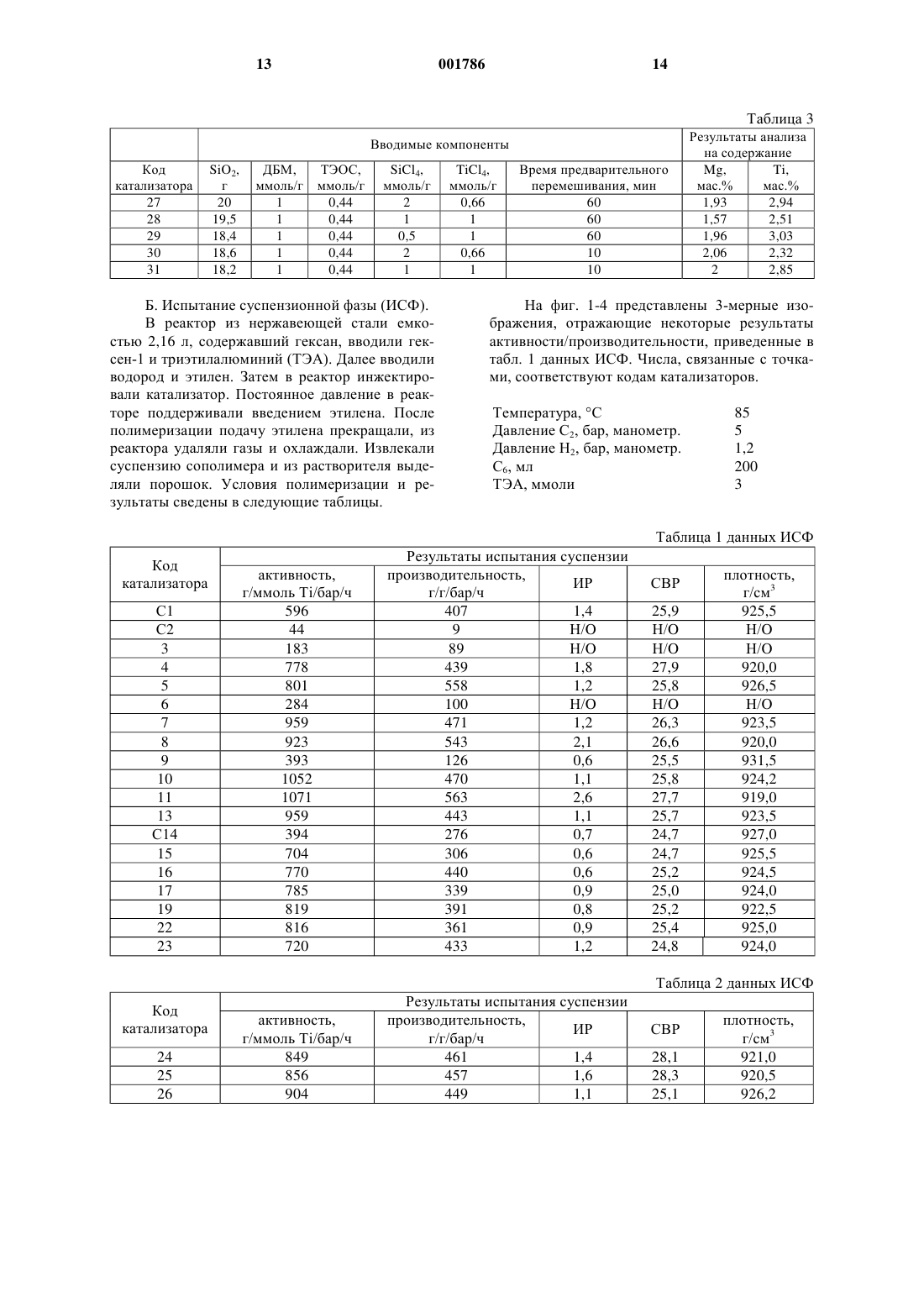

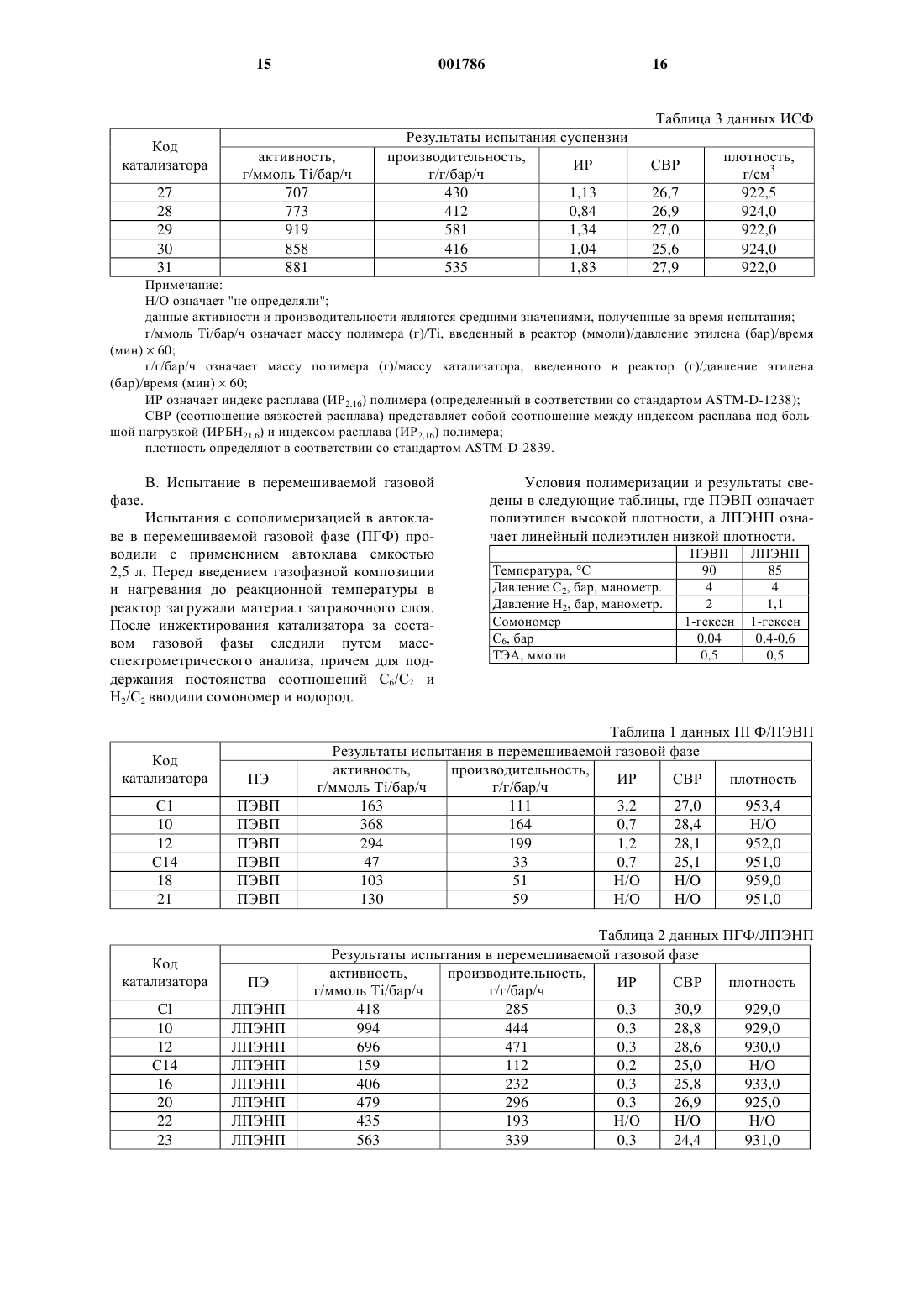

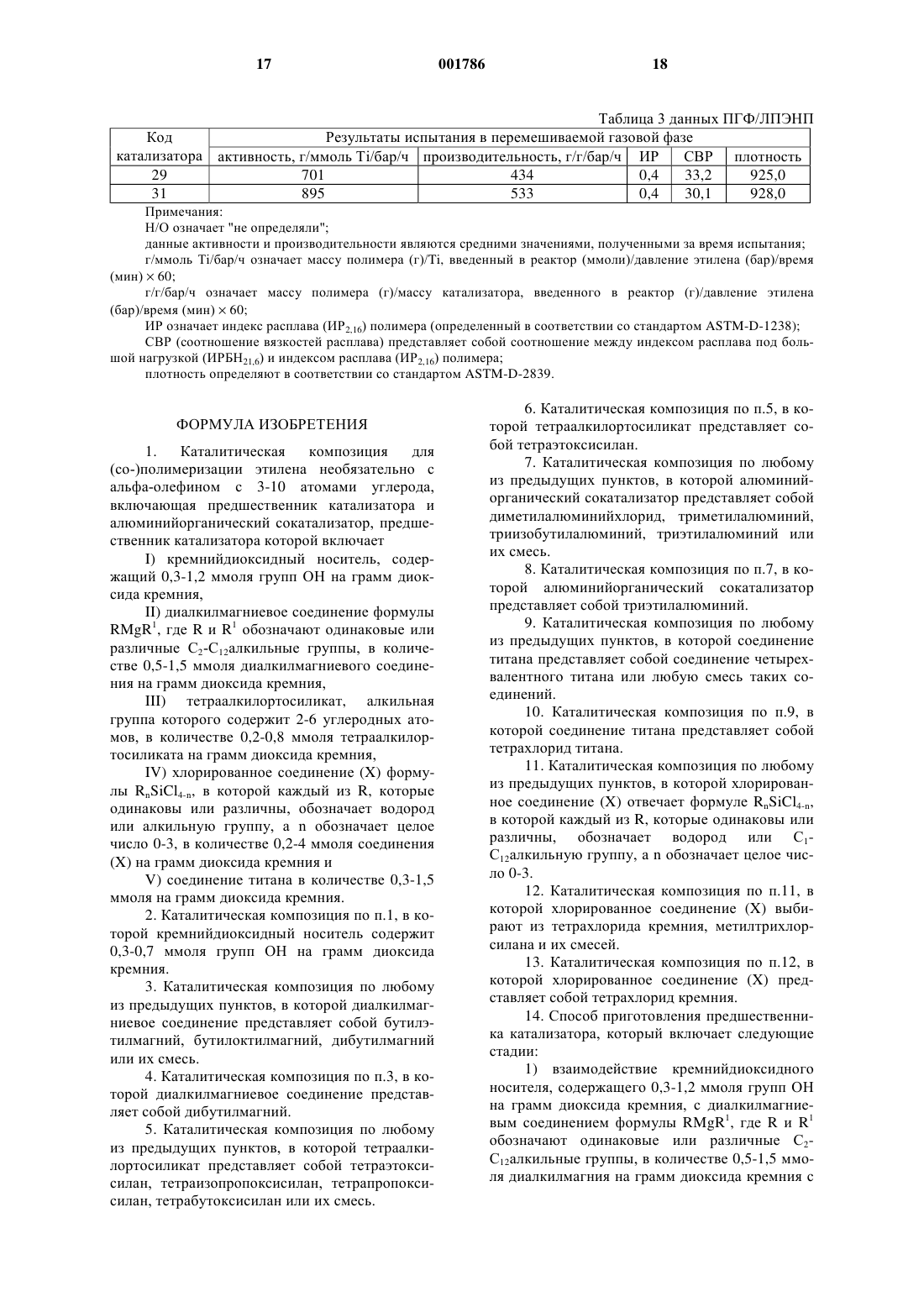

1 Настоящее изобретение относится к способу (со-)полимеризации этилена, к каталитической композиции для такой (со-)полимеризации и к способу приготовления такой каталитической композиции. Одной из задач настоящего изобретения является создание каталитической композиции для полимеризации этилена, которая обладала бы исключительно высокой активностью, что позволило бы снизить остаточную концентрацию металлсодержащего катализатора в готовом полимере до минимально возможного уровня. Кроме того, еще одной задачей объекта настоящего изобретения является разработка способа каталитической полимеризации этилена, который обеспечивал бы исключительно высокую производительность. В заявке WO 95/13873 описан способ получения линейных сополимеров этилена низкой плотности ("ЛПЭНП") в присутствии высокоактивного катализатора получения полиэтилена. В этой заявке описана каталитическая композиция для сополимеризации этилена и альфа-олефина с 3-10 атомами углерода, содержащая предшественник катализатора и триалкилалюминиевый сокатализатор для активации этого предшественника катализатора, причем предшественник включаетIV) TiCl4,а каждый из компонентов предшественника катализатора используют в точно заданных соотношениях. Недавно была создана каталитическая композиция, которая проявляет неожиданно высокую активность, что позволяет снизить остаточную концентрацию металлсодержащего катализатора в полиэтиленовом продукте до минимально возможного уровня и дает возможность получать полиэтиленовые продукты широкого спектра. В качестве полиэтиленовых полимеров, предлагаемых в соответствии с настоящим изобретением, с использованием каталитических композиций можно получать линейный полиэтилен низкой плотности(ЛПЭНП), равно как и полиэтилен высокой плотности (ПЭВП). Кроме того, молекулярномассовое распределение у этих продуктов лежит в диапазоне от узкого до широкого, что является еще одним из преимуществ настоящего изобретения. Предлагаемая в изобретении каталитическая композиция для (со-)полимеризации этилена необязательно с альфа-олефином с 3-10 атомами углерода содержит предшественник катализатора и алюминийорганический сокатализатор, при этом предшественник катализатора которой включаетI) кремнийдиоксидный носитель, содержащий 0,3-1,2 ммоля групп ОН на грамм диоксида кремния,II) диалкилмагниевое соединение формулыRMgR1, где R и R1 обозначают одинаковые или различные С 2-С 12 алкильные группы, в количестве 0,5-1,5 ммоля диалкилмагниевого соединения на грамм диоксида кремния,III) тетраалкилортосиликат, алкильная группа которого содержит 2-6 углеродных атомов, в количестве 0,2-0,8 ммоля тетраалкилортосиликата на грамм диоксида кремния,IV) хлорированное соединение (X) формулы RnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или алкильную группу, а n обозначает целое число 0-3, в количестве 0,2-4 ммоля соединения(X) на грамм диоксида кремния иV) соединение титана в количестве 0,3-1,5 ммоля на грамм диоксида кремния. Предпочтительные кремнийдиоксидные носители, используемые по настоящему изобретению, находятся в аморфной форме. Эти носители могут находиться в виде частиц, размер которых составляет от примерно 0,1 до примерно 250 мкм, предпочтительно от примерно 10 до примерно 200 мкм, наиболее предпочтительно от примерно 10 до примерно 80 мкм. Предпочтительный носитель представлен в форме сферических частиц, например, высушенного распылением диоксида кремния. Внутренняя пористость этих носителей может превышать 0,2 см 3/г, например составлять более 0,6 см 3/г. Удельная площадь поверхности этих носителей составляет, по меньшей мере, 3 м 2/г, предпочтительно, по меньшей мере, примерно 50 м 2/г, более предпочтительно от примерно 150 до примерно 1500 м 2/г. Перед введением носителя в контакт с соединениями магния, вступающими во взаимодействие с водой, из этого материала носителя необходимо удалить физически связанную воду. Эту операцию удаления воды можно проводить выдержкой носителя при температуре от примерно 100 С до верхнего температурного предела, представляющего собой такую температуру, при которой происходит изменение состояния или спекание. Таким образом, приемлемый интервал температур может составлять от примерно 100 до примерно 850 С. В предпочтительном варианте эта температура находится в пределах от 500 до 750 С. Когда в соответствии с одним из вариантов осуществления настоящего изобретения носитель вводят в контакт с соединениями магния,вступающими во взаимодействие с водой, в носителе могут содержаться силаноловые группы,на которые указывает присутствие групп Si-OH. Содержание этих групп Si-OH соответствует содержанию групп ОН от примерно 0,3 до примерно 1,2 ммоля на грамм носителя, предпочтительно от примерно 0,3 до примерно 0,7 ммоля 3 на грамм носителя. Избыток групп ОН, находящихся в носителе, можно удалять выдержкой носителя в течение такого периода времени и при такой температуре, которых достаточно для достижения целевого удаления. Так, например,перед использованием кремнийдиоксидного носителя на первой стадии синтеза катализатора для достижения концентрации его поверхностных гидроксильных групп менее примерно 0,7 ммоля на грамм (ммоля/г) его обезвоживают путем псевдоожижения током азота или воздуха и выдержкой при, по меньшей мере, примерно 600 С в течение не менее примерно 5 ч. Концентрацию поверхностных гидроксильных групп (ОН) у диоксида кремния можно определить в соответствии с методикой J.B.Peri и A.L. Hensley, Jr., J. Phys. Chem., 72 (8),2926 (1968). В качестве диоксида кремния наиболее предпочтительного использовать материал, поставляемый на рынок под торговым наименованием ES70 фирмой Crosfield и обладающий удельной площадью поверхности 280 м 2/г и удельным объемом пор 1,6 мл/г. Другим предпочтительным диоксидом кремния является аморфный диоксид кремния с большой удельной площадью поверхности (удельная площадь поверхности составляет 300 м 2/г; удельный объем пор равен 1,65 см 3/г), представляющий собой материал, поставляемый на рынок под торговым наименованием Davison 952 отделением DavisonChemical Division фирмы W.R. Grace and Company. Предлагаемое по настоящему изобретению диалкилмагниевое соединение отвечает эмпирической формуле RMgR1, где R и R1 обозначают одинаковые или различные С 2-С 12 алкильные группы, предпочтительно С 4-С 10 алкильные группы, более предпочтительно С 4-С 8 алкильные группы, наиболее предпочтительно как R, так иR1 обозначает бутильную группу, а каждый из m и n обозначает 0, 1 или 2, при условии, что сумма m+n равна валентности Mg. В соответствии с настоящим изобретением предпочтительнее использовать бутилэтилмагний, бутилоктилмагний и дибутилмагний, причем наиболее предпочтителен дибутилмагний. В соответствии с настоящим изобретением тетраалкилортосиликат отвечает формулеSi(OR)4, в которой R обозначает С 2-С 6 алкильное соединение. Типичные примеры тетраалкилортосиликата, который используют в соответствии с изобретением, включают тетраэтоксисилан, тетраизопропоксисилан, тетрапропоксисилан и тетрабутоксисилан. В предпочтительном варианте в соответствии с настоящим изобретением используют тетраэтоксисилан. Примерами алюминийорганических сокатализаторов, которые могут быть использованы в соответствии с настоящим изобретением, яв 001786 4 ляются диметилалюминийхлорид, триметилалюминий, триизобутилалюминий и триэтилалюминий. Предпочтительнее использовать триэтилалюминий. Катализаторы, полученные в соответствии с настоящим изобретением, могут быть описаны с точки зрения пути их приготовления. Более конкретно эти катализаторы могут быть описаны с учетом того метода, по которому приемлемый носитель может быть обработан для приготовления таких катализаторов. Предпочтительный в соответствии с настоящим изобретением предшественник катализатора получают по многостадийному способу,который включает следующие стадии: 1) взаимодействие кремнийдиоксидного носителя, содержащего 0,3-1,2 ммоля групп ОН на грамм диоксида кремния, с диалкилмагниевым соединением формулы RMgR1, где R и R1 обозначают одинаковые или различные С 2 С 12 алкильные группы, в количестве 0,5-1,5 ммоля диалкилмагния на грамм диоксида кремния с получением магнийорганического соединения,нанесенного на диоксид кремния,2) взаимодействие нанесенного на диоксид кремния магнийорганического соединения с тетраалкилортосиликатом, в котором алкильная группа содержит 2-6 атомов углерода, в количестве 0,2-0,8 ммоля на грамм диоксида кремния,3) введение продукта со стадии (2) в контакт с соединением титана, взятым в количестве 0,3-1,5 ммоля на грамм диоксида кремния,причем этот способ приготовления отличается тем, что он включает, кроме того, дополнительную стадию введения либо продукта со стадии(1), либо продукта со стадии (2) или непосредственно кремнийдиоксидного носителя в контакт с хлорированным соединением (X) формулы RnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или алкильную группу, а n обозначает целое число 0-3, в количестве 0,2-4 ммоля соединения(X) на грамм диоксида кремния. Далее для активации катализатора готовый предшественник катализатора вводят в контакт с алюминийорганическим сокатализатором. Вышеуказанный способ приготовления предшественника катализатора предусматривает возможность добавления хлорированного соединения (X) полностью или частично либо до стадии (2), т.е. до добавления тетраалкилортосиликата, и/или после стадии (2), т.е. до добавления соединения титана, и/или до добавления магнийорганического соединения, т.е. предварительного смешения кремнийдиоксидного носителя с хлорированным соединением (X). Было установлено, что тетраалкилортосиликат и хлорированное соединение (X) можно было бы также предварительно смешивать перед добавлением приготовленной предварительной смеси в суспензию магнийорганического соединения,нанесенного на диоксид кремния. В предпочти 5 тельном варианте такую предварительную смесь готовят смешением между собой суспензии тетраалкилортосиликата с суспензией хлорированного соединения (X) в приемлемом неполярном растворителе, таком как гексан и изопентан, при предпочтительной температуре в пределах 25-65 С и продолжительности 5-60 мин. Предпочтительные соответствующие количества тетраалкилортосиликата и хлорированного соединения (X), используемых для приготовления предварительной смеси, должны быть такими, при которых достигаемое значение молярного соотношения между тетраалкилортосиликатом и хлорированным соединением(X) находится в пределах 0,1-8,0, более предпочтительно в пределах 0,1-1,0. Эти четыре различных варианта приготовления описаны в примерах. Предпочтительный в соответствии с настоящим изобретением вариант приготовления предшественника катализатора включает добавление всего количества хлорированного соединения (X) после стадии (2), т.е. после добавления тетраалкилортосиликата и до добавления соединения титана. Таким образом, приведенный ниже процесс приготовления основан на этом предпочтительном варианте. Кремнийдиоксидный носитель суспендируют в неполярном растворителе и образующуюся суспензию вводят в контакт, по меньшей мере, с одним магнийорганическим соединением. Суспензию кремнийдиоксидного носителя в растворителе готовят введением носителя в растворитель, предпочтительно с одновременным перемешиванием, и нагреванием смеси до температуры в пределах от примерно 25 до примерно 100 С, предпочтительно от примерно 40 до примерно 60 С. Далее эту суспензию вводят в контакт с вышеупомянутым магнийорганическим соединением, одновременно продолжая поддерживать вышеуказанную температуру. Приемлемыми неполярными растворителями являются соединения, в которых все используемые при этом реагенты, например магнийорганическое соединение (диалкилмагний) и соединение переходного металла (Тi), по меньшей мере, частично растворимы и которые при реакционной температуре представляют собой жидкости. Предпочтительными неполярными растворителями служат алканы, такие как изопентан, гексан, н-гептан, октан, нонан и декан,хотя можно также использовать множество других соединений, включая циклоалканы, такие как циклогексан, ароматические продукты, такие как бензол и этилбензол. Наиболее предпочтительным неполярным растворителем является гексан. Перед применением неполярный растворитель следует очищать, в частности, фильтрацией через силикагель и/или молекулярные сита, для удаления следов воды, кислорода,СО 2, полярных соединений и других компонен 001786 6 тов, способных отрицательно повлиять на активность катализатора. В наиболее предпочтительном варианте синтеза этого катализатора важное значение имеет добавление такого количества магнийорганического соединения, которое физически или химически осаждается на носителе, поскольку любой избыток магнийорганического соединения в растворе способен вступать во взаимодействие с другими химическими участниками синтеза и осаждаться вне носителя. Температура сушки носителя влияет на число участков на кремнийдиоксидном носителе, которые доступны для магнийорганического соединения: чем выше температура сушки, тем меньше число участков. Таким образом, точное молярное соотношение между магнийорганическим соединением и гидроксильными группами обычно варьируется, и его следует определять в каждом конкретном случае, чтобы обеспечить добавление в раствор лишь того количества магнийорганического соединения, которое непременно будет осаждено на кремнийдиоксидном носителе, и исключить наличие в растворе какого-либо избытка магнийорганического соединения. Более того, полагают, что молярное количество магнийорганического соединения, осажденного на кремнийдиоксидном носителе, превышает молярное содержание гидроксильных групп на кремнийдиоксидном носителе. Таким образом,приведенные ниже молярные соотношения служат только приблизительным ориентиром, а точное количество магнийорганического соединения в данном варианте следует регулировать с учетом функциональных ограничений, которые описаны выше, т.е. оно не должно превышать того количества, которое может быть осаждено на кремнийдиоксидном носителе. В случае введения в растворитель количества, которое больше указанного, избыток способен взаимодействовать с реагентами, добавляемыми в дальнейшем для приготовления катализатора по изобретению, в результате чего вне носителя образуется осадок, который оказывает нежелательное влияние на предлагаемый по изобретению катализатор, и поэтому его необходимо избегать. Количество магнийорганического соединения, которое не превышает осаждаемого на носителе количества, можно определить по любому известному методу, например добавлением магнийорганического соединения в суспензию кремнийдиоксидного носителя в растворителе при одновременном перемешивании суспензии до тех пор, пока магнийорганическое соединение не будет обнаружено в виде раствора в растворителе. Предпочтительное количество магнийорганического соединения, добавляемого к кремнийдиоксидному носителю, составляет 0,5-1,5 ммоля на грамм диоксида кремния, более предпочтительно 0,8-1,2 ммоля на грамм диоксида кремния. Предпочтительное количество маг 7 нийорганического соединения, добавляемого в суспензию, таково, что молярное соотношение между Mg и гидроксильными группами (ОН) на твердом носителе составляет от примерно 0,8:1,0 до примерно 4,0:1,0, более предпочтительно от примерно 1,4:1,0 до примерно 3,0:1,0. Так, например, в случае кремнийдиоксидного носителя, нагретого до примерно 600 С,магнийорганическое соединение вводят в суспензию в таком количестве, при котором молярное соотношение между Mg и гидроксильными группами (ОН) на твердом носителе составляет от примерно 1,0:1,0 до примерно 4,0:1,0, предпочтительно от примерно 1,2:1,0 до примерно 2,8:1,0, более предпочтительно от примерно 1,4:1,0 до примерно 2,0:1,0. В соответствии с более предпочтительным вариантом в случае кремнийдиоксидного носителя, нагретого до примерно 700 С, магнийорганическое соединение вводят в суспензию в таком количестве, при котором молярное соотношение между Mg и гидроксильными группами (ОН) на твердом носителе составляет от примерно 1,0:1,0 до примерно 4,0:1,0, предпочтительно от примерно 1,5:1,0 до примерно 3,5:1,0, более предпочтительно от примерно 2,0:1,0 до примерно 3,0:1,0. Магнийорганическое соединение растворяется в неполярном растворителе с образованием раствора, из которого это магнийорганическое соединение осаждают на кремнийдиоксидном носителе. Возможно также введение магнийорганического соединения в таком количестве, которое избыточно в сравнении с количеством, которое необходимо осаждать на носителе, а затем удаление всего избытка магнийорганического соединения, например фильтрованием и промывкой. Однако этот альтернативный вариант менее эффективен по сравнению с вышеописанным наиболее предпочтительным вариантом. В предпочтительном варианте для введения тетраалкилортосиликатного соединения суспензию кремнийдиоксидного носителя и магнийорганического соединения в растворителе выдерживают при температуре в пределах 25-100 С, предпочтительно 40-60 С. Тетраалкилортосиликатное соединение вводят после введения магнийорганического соединения. Тетраалкилортосиликатное соединение добавляют в эту суспензию в количестве 0,2-0,8 ммоля на грамм диоксида кремния, предпочтительно 0,30,8 ммоля на грамм диоксида кремния, более предпочтительно 0,35-0,75 ммоля на грамм диоксида кремния. В предпочтительном варианте тетраалкилортосиликатное соединение вводят в суспензию в таком количестве, при котором значение молярного соотношения между тетраалкилортосиликатом и Mg на твердом носителе составляет от примерно 0,2 до примерно 1,6,более предпочтительно от примерно 0,25 до 8 примерно 1,0 и наиболее предпочтительно от примерно 0,3, до примерно 0,9. Далее суспензию вводят (предпочтительно по завершении операции добавления тетраалкилортосиликатного соединения) в контакт, по меньшей мере, с одним хлорированным соединением (X) формулы RnSiCl4-n, в которой каждый из R, которые одинаковы или различны,обозначает водород или алкильную группу,предпочтительно С 1-С 12 алкильную группу, а n обозначает целое число 0-3. Предпочтительное хлорированное соединение (X) выбирают из тетрахлорида кремния и метилтрихлорсилана,причем наиболее предпочтительное хлорированное соединение (X) представляет собой тетрахлорид кремния. Эту стадию контактирования обычно проводят при температуре 25-100 С, предпочтительно 40-60 С. Хлорированное соединение (X) вводят в суспензию в таком количестве, при котором содержание соединения (X) составляет 0,2-4 ммоля на грамм диоксида кремния, предпочтительно 1-2 ммоля соединения (X) на грамм диоксида кремния. В предпочтительном варианте хлорированное соединение (X) вводят в суспензию в таком количестве, при котором значение молярного соотношения между соединением (X) и Mg находится в пределах 0,1 до 4,0,более предпочтительно от примерно 0,5 до примерно 3,0 и наиболее предпочтительно от примерно 1,5 до 2,5. Далее суспензию вводят в контакт, по меньшей мере, с одним соединением переходного металла (Тi), растворимым в неполярном растворителе, предпочтительно по завершении операции добавления хлорированного соединения (X). Соединение переходного металла используют в количестве 0,3-1,5 ммоля на грамм диоксида кремния, предпочтительно 0,5-1,4 ммоля на грамм диоксида кремния. Точное молярное соотношение между Mg и переходным металлом и между переходным металлом и гидроксильными группами на носителе обычно варьируется (в зависимости, например, от температуры сушки носителя), и его следует определять вкаждом конкретном случае. В предпочтительном варианте соединение переходного металла используют в таком количестве, при котором значение молярного соотношения между переходным металлом и Mg составляет от примерно 0,4 до примерно 1,4, более предпочтительно от примерно 0,6 до примерно 1,0. Эти условия наиболее целесообразны в случае кремнийдиоксидного носителя, выдерживаемого при температуре от примерно 200 до примерно 850 С. Соединения переходного металла представляют собой соединения титана, предпочтительно соединения четырехвалентного титана. Наиболее предпочтительным соединением титана является тетрахлорид титана. Могут быть 9 использованы также смеси таких соединений титана. Введение соединения переходного металла в контакт с жидкой средой обычно осуществляют суспендированием твердого носителя, включающего реакционноспособное магнийсодержащее соединение, совместно с чистым соединением переходного металла и выдержкой образовавшейся жидкой среды при температуре 25100 С, предпочтительно 40-60 С. После введения в контакт в соответствии с настоящим изобретением всех каталитических компонентов с целью приступить к стадии синтеза в предпочтительном варианте образовавшуюся суспензию нагревают и выдерживают при температуре от примерно 25 до 65 С. В предпочтительном варианте эту стадию синтеза осуществляют при температуре в пределах 3060 С, более предпочтительно в пределах 4555 С. Далее в предпочтительном варианте катализатор подвергают обычной сушке. После этого полученный таким путем готовый предшественник катализатора активируют соответствующими активаторами. Приемлемые активаторы включают алюминийорганические сокатализаторы, которые уже описаны выше. Катализатор можно активировать in situ раздельным добавлением в полимеризационную среду активатора и катализатора. Катализатор и активатор можно также совмещать перед введением в полимеризационную среду, в частности примерно за 2 ч перед таким введением при температуре от -10 до примерно 80 С. Можно использовать приемлемое активирующее количество активатора. Число молей активатора на грамм-атом титана в катализаторе может составлять, в частности, от примерно 1 до примерно 100, предпочтительно превышает примерно 3. С использованием катализаторов, приготовленных в соответствии с настоящим изобретением, этилен можно полимеризовать по любому приемлемому методу. Такие методы включают полимеризацию, проводимую в суспензии, в растворе и в газовой фазе. Газофазная полимеризация предпочтительна, поскольку протекает в реакторах с перемешиваемым слоем, в частности в реакторах с псевдоожиженным слоем. Молекулярную массу полимера можно регулировать обычным путем, предпочтительно с использованием водорода. При применении катализаторов, приготовленных в соответствии с настоящим изобретением, когда полимеризацию проводят при относительно низкой температуре,в частности от примерно 30 до примерно 105 С,молекулярную массу можно эффективно регулировать с помощью водорода. За таким регулированием молекулярной массы можно следить по определяемому положительному индексу расплава (ИР 2,16) получаемого полимера. 10 Применение катализатора, предлагаемого в соответствии с настоящим изобретением, позволяет получать полимеры, характеризующиеся широким диапазоном молекулярно-массового распределения, т.е. от узкого до широкого. Обычно на молекулярно-массовое распределение полимера указывает значение соотношения вязкостей расплава. Это соотношение вязкостей расплава (СВР) представляет собой соотношение между индексом расплава под большой нагрузкой (ИРБН 21,6) и индексом расплава (ИР 2,16) полимера, которые определяют в соответствии со стандартом ASTM-D-1238. При сопоставлении катализаторов по настоящему изобретению с теми, которые описаны в вышеупомянутой заявке WO 95/13873, в дополнение к уже представленным преимуществам изобретения было установлено еще одно неожиданное преимущество, состоящее в том,что добавление хлорированного соединения (X) в соответствии с настоящим изобретением не приводит, по-видимому, к значительному повышению значения СВР полученных продуктов. Таким образом, настоящее изобретение дает возможность с более высокой активностью получать полимеры, чем это было возможно до сих пор, одновременно поддерживая уменьшенный интервал значений СВР, т.е. при сохранении достаточно высокой ударной прочности. Катализаторы, приготовленные в соответствии с настоящим изобретением, обладают высокой активностью. Это подтверждается следующими примерами, которые свидетельствуют о том, что в точно таких же полимеризационных условиях активность обработанного катализатора оказывается неожиданно высокой. Примеры А. Приготовление катализатора. Все катализаторы, за исключением катализатора из сравнительного примера 1, готовили в лабораторных условиях в количестве примерно 20 г. Использованный в составе всех катализаторов диоксид кремния представлял собой продукт ES70 фирмы Crosfield, кальцинированный при 700 С в атмосфере азота с достижением концентрации ОН 0,4 ммоля/г. В качестве растворителя использовали гексан. Во всех случаях, если не указано иное, общий метод приготовления состоял в следующем. 20 г диоксида кремния помещали в стеклянный реактор, содержавший примерно 120 мл растворителя и снабженный мешалкой. Суспензию перемешивали при скорости вращения 250 об/мин и нагревали до 50 С. Далее добавляли дибутилмагний (ДБМ) в количестве 1 ммоль на грамм диоксида кремния и смесь перемешивали в течение 1 ч. Затем добавляли тетраэтилортосиликат (ТЭОС) и смесь перемешивали в течение 2 ч. После этого в варьируемых количествах вводили тетрахлорид кремния (SiCl4) и смесь перемешивали в течение 1 ч. Далее в варьируемых количествах добавляли тетрахлорид титана(TiCl4) и катализатор перемешивали в течение 1 ч. С помощью трубочки катализатор переносили в трубку Шленка и в токе азота сушили при 50 С. Заключительную стадию сушки осуществляли в вакууме при комнатной температуре. Все катализаторы хранили в перчаточной камере. С применением вышеописанного метода готовили катализаторы из сравнительных примеров С 2 и С 14. В соответствии с вышеописанным методом, но с использованием 12000 г диоксида кремния, готовили катализатор из сравнительного примера Cl. Все использованные количества различных компонентов представлены в приведенных ниже таблицах. 12 В случае катализаторов, при приготовлении которых перед использованием ТЭОС иSiCl4 их предварительно смешивали, эту операцию осуществляли в отдельной трубке Шленка в 50 мл гексана в течение различных периодов времени (см. табл. 3) при комнатной температуре. После введения предварительно приготовленной смеси ТЭОС/SiCl4 в систему диоксид кремния/ДБМ образовавшуюся смесь перед добавлением ТiCl4 перемешивали в течение 1 ч при 50 С. В приведенных ниже таблицах для указания количеств использована аббревиатура"ммоль/г", которая обозначает количество соответствующего вводимого компонента в миллимолях на грамм диоксида кремния. Вводимые компоненты Код катализатора Сl С 2 3 4 5 6 7 8 9 10 11 12 13 С 14 15 16 17 18 19 20 21 22 23 Таблица 1 Результаты анализа на содержание Порядок введения реагентов указан в колонке "Характеристика" в табл. 2:- в случае катализаторов 24 и 25 кремнийдиоксидный носитель предварительно смешивали с SiCl4,Результаты анализа на содержание- в случае катализатора 26 SiCl4 вводили после добавления ДБМ и перед добавлением ТЭОС. Вводимые компоненты Код катализатора 27 28 29 30 31 Б. Испытание суспензионной фазы (ИСФ). В реактор из нержавеющей стали емкостью 2,16 л, содержавший гексан, вводили гексен-1 и триэтилалюминий (ТЭА). Далее вводили водород и этилен. Затем в реактор инжектировали катализатор. Постоянное давление в реакторе поддерживали введением этилена. После полимеризации подачу этилена прекращали, из реактора удаляли газы и охлаждали. Извлекали суспензию сополимера и из растворителя выделяли порошок. Условия полимеризации и результаты сведены в следующие таблицы. Результаты анализа на содержание На фиг. 1-4 представлены 3-мерные изображения, отражающие некоторые результаты активности/производительности, приведенные в табл. 1 данных ИСФ. Числа, связанные с точками, соответствуют кодам катализаторов. Температура, С Давление С 2, бар, манометр. Давление Н 2, бар, манометр. С 6, мл ТЭА, ммоли Таблица 1 данных ИСФ Код катализатора С 1 С 2 3 4 5 6 7 8 9 10 11 13 С 14 15 16 17 19 22 23 Результаты испытания суспензии производительность,ИР г/г/бар/ч 407 1,4 9 Н/O 89 Н/O 439 1,8 558 1,2 100 Н/O 471 1,2 543 2,1 126 0,6 470 1,1 563 2,6 443 1,1 276 0,7 306 0,6 440 0,6 339 0,9 391 0,8 361 0,9 433 1,2 Результаты испытания суспензии производительность,ИР г/г/бар/ч 461 1,4 457 1,6 449 1,1 Таблица 2 данных ИСФ Код катализатора 24 25 26 Результаты испытания суспензии производительность,ИР г/г/бар/ч 430 1,13 412 0,84 581 1,34 416 1,04 535 1,83 Примечание: Н/O означает "не определяли"; данные активности и производительности являются средними значениями, полученные за время испытания; г/ммоль Ti/бар/ч означает массу полимера (г)/Ti, введенный в реактор (ммоли)/давление этилена (бар)/время(мин)60; г/г/бар/ч означает массу полимера (г)/массу катализатора, введенного в реактор (г)/давление этилена(бар)/время (мин)60; ИР означает индекс расплава (ИР 2,16) полимера (определенный в соответствии со стандартом ASTM-D-1238); СВР (соотношение вязкостей расплава) представляет собой соотношение между индексом расплава под большой нагрузкой (ИРБН 21,6) и индексом расплава (ИР 2,16) полимера; плотность определяют в соответствии со стандартом ASTM-D-2839. В. Испытание в перемешиваемой газовой фазе. Испытания с сополимеризацией в автоклаве в перемешиваемой газовой фазе (ПГФ) проводили с применением автоклава емкостью 2,5 л. Перед введением газофазной композиции и нагревания до реакционной температуры в реактор загружали материал затравочного слоя. После инжектирования катализатора за составом газовой фазы следили путем массспектрометрического анализа, причем для поддержания постоянства соотношений С 6/С 2 и Н 2/С 2 вводили сомономер и водород. ПЭВП ПЭВП ПЭВП ПЭВП ПЭВП ПЭВП ЛПЭНП ЛПЭНП ЛПЭНП ЛПЭНП ЛПЭНП ЛПЭНП ЛПЭНП ЛПЭНП Условия полимеризации и результаты сведены в следующие таблицы, где ПЭВП означает полиэтилен высокой плотности, а ЛПЭНП означает линейный полиэтилен низкой плотности. Температура, С Давление С 2, бар, манометр. Давление Н 2, бар, манометр. Сомономер С 6, бар ТЭА, ммоли Таблица 1 данных ПГФ/ПЭВП Результаты испытания в перемешиваемой газовой фазе активность,производительность,ИР СВР плотность г/ммоль Ti/бар/ч г/г/бар/ч 163 111 3,2 27,0 953,4 368 164 0,7 28,4 Н/O 294 199 1,2 28,1 952,0 47 33 0,7 25,1 951,0 103 51 Н/O Н/O 959,0 130 59 Н/O Н/O 951,0 Таблица 2 данных ПГФ/ЛПЭНП Результаты испытания в перемешиваемой газовой фазе активность,производительность,ИР СВР плотность г/ммоль Ti/бар/ч г/г/бар/ч 418 285 0,3 30,9 929,0 994 444 0,3 28,8 929,0 696 471 0,3 28,6 930,0 159 112 0,2 25,0 Н/O 406 232 0,3 25,8 933,0 479 296 0,3 26,9 925,0 435 193 Н/O Н/O Н/O 563 339 0,3 24,4 931,0 Таблица 3 данных ПГФ/ЛПЭНП Результаты испытания в перемешиваемой газовой фазе Код катализатора активность, г/ммоль Ti/бар/ч производительность, г/г/бар/ч ИР СВР плотность 29 701 434 0,4 33,2 925,0 31 895 533 0,4 30,1 928,0 Примечания: Н/O означает "не определяли"; данные активности и производительности являются средними значениями, полученными за время испытания; г/ммоль Ti/бар/ч означает массу полимера (г)/Ti, введенный в реактор (ммоли)/давление этилена (бар)/время(мин)60; г/г/бар/ч означает массу полимера (г)/массу катализатора, введенного в реактор (г)/давление этилена(бар)/время (мин)60; ИР означает индекс расплава (ИР 2,16) полимера (определенный в соответствии со стандартом ASTM-D-1238); СВР (соотношение вязкостей расплава) представляет собой соотношение между индексом расплава под большой нагрузкой (ИРБН 21,6) и индексом расплава (ИР 2,16) полимера; плотность определяют в соответствии со стандартом ASTM-D-2839.(со-)полимеризации этилена необязательно с альфа-олефином с 3-10 атомами углерода,включающая предшественник катализатора и алюминийорганический сокатализатор, предшественник катализатора которой включаетI) кремнийдиоксидный носитель, содержащий 0,3-1,2 ммоля групп ОН на грамм диоксида кремния,II) диалкилмагниевое соединение формулыRMgR1, где R и R1 обозначают одинаковые или различные С 2-С 12 алкильные группы, в количестве 0,5-1,5 ммоля диалкилмагниевого соединения на грамм диоксида кремния,III) тетраалкилортосиликат, алкильная группа которого содержит 2-6 углеродных атомов, в количестве 0,2-0,8 ммоля тетраалкилортосиликата на грамм диоксида кремния,IV) хлорированное соединение (X) формулы RnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или алкильную группу, а n обозначает целое число 0-3, в количестве 0,2-4 ммоля соединения(X) на грамм диоксида кремния иV) соединение титана в количестве 0,3-1,5 ммоля на грамм диоксида кремния. 2. Каталитическая композиция по п.1, в которой кремнийдиоксидный носитель содержит 0,3-0,7 ммоля групп ОН на грамм диоксида кремния. 3. Каталитическая композиция по любому из предыдущих пунктов, в которой диалкилмагниевое соединение представляет собой бутилэтилмагний, бутилоктилмагний, дибутилмагний или их смесь. 4. Каталитическая композиция по п.3, в которой диалкилмагниевое соединение представляет собой дибутилмагний. 5. Каталитическая композиция по любому из предыдущих пунктов, в которой тетраалкилортосиликат представляет собой тетраэтоксисилан, тетраизопропоксисилан, тетрапропоксисилан, тетрабутоксисилан или их смесь. 6. Каталитическая композиция по п.5, в которой тетраалкилортосиликат представляет собой тетраэтоксисилан. 7. Каталитическая композиция по любому из предыдущих пунктов, в которой алюминийорганический сокатализатор представляет собой диметилалюминийхлорид, триметилалюминий,триизобутилалюминий, триэтилалюминий или их смесь. 8. Каталитическая композиция по п.7, в которой алюминийорганический сокатализатор представляет собой триэтилалюминий. 9. Каталитическая композиция по любому из предыдущих пунктов, в которой соединение титана представляет собой соединение четырехвалентного титана или любую смесь таких соединений. 10. Каталитическая композиция по п.9, в которой соединение титана представляет собой тетрахлорид титана. 11. Каталитическая композиция по любому из предыдущих пунктов, в которой хлорированное соединение (X) отвечает формуле RnSiCl4-n,в которой каждый из R, которые одинаковы или различны, обозначает водород или С 1 С 12 алкильную группу, а n обозначает целое число 0-3. 12. Каталитическая композиция по п.11, в которой хлорированное соединение (X) выбирают из тетрахлорида кремния, метилтрихлорсилана и их смесей. 13. Каталитическая композиция по п.12, в которой хлорированное соединение (X) представляет собой тетрахлорид кремния. 14. Способ приготовления предшественника катализатора, который включает следующие стадии: 1) взаимодействие кремнийдиоксидного носителя, содержащего 0,3-1,2 ммоля групп ОН на грамм диоксида кремния, с диалкилмагниевым соединением формулы RMgR1, где R и R1 обозначают одинаковые или различные С 2 С 12 алкильные группы, в количестве 0,5-1,5 ммоля диалкилмагния на грамм диоксида кремния с получением магнийорганического соединения,нанесенного на диоксид кремния,2) взаимодействие нанесенного на диоксид кремния магнийорганического соединения с тетраалкилортосиликатом, алкильная группа которого содержит 2-6 атомов углерода, в количестве 0,2-0,8 ммоля тетраалкилортосиликата на грамм диоксида кремния,3) введение продукта со стадии (2) в контакт с соединением титана, взятым в количестве 0,3-1,5 ммоля на грамм диоксида кремния, причем этот способ приготовления отличается тем,что он включает, кроме того, дополнительную стадию введения либо продукта со стадии (1),либо продукта со стадии (2) или непосредственно кремнийдиоксидного носителя в контакт сRnSiCl4-n, в которой каждый из R, которые одинаковы или различны, обозначает водород или алкильную группу, а n обозначает целое число 0-3, в количестве 0,2-4 ммоля соединения (X) на грамм диоксида кремния. 15. Способ по п.14, в котором добавление всего количества хлорированного соединения(X) осуществляют после стадии (2), т.е. после добавления тетраалкилортосиликата, и перед добавлением соединения титана. 16. Способ (со-)полимеризации этилена необязательно с альфа-олефином с 3-10 атомами углерода, отличающийся тем, что используют катализатор по любому из пп.1-13.

МПК / Метки

МПК: C08F 4/654

Метки: предшественника, полимеризации, способ, приготовления, co, получения, катализатора, этилена, полиэтилена, каталитическая, композиция

Код ссылки

<a href="https://eas.patents.su/11-1786-kataliticheskaya-kompoziciya-dlya-polucheniya-polietilena-sposob-prigotovleniya-predshestvennika-katalizatora-i-sposob-co-polimerizacii-etilena.html" rel="bookmark" title="База патентов Евразийского Союза">Каталитическая композиция для получения полиэтилена, способ приготовления предшественника катализатора и способ (co-) полимеризации этилена</a>

Предыдущий патент: Антивирусный препарат для инъекций

Следующий патент: Текучая пищевая эмульсия и способ ее приготовления

Случайный патент: Бездымная сигарета и способ ее изготовления