Шина с самоуплотняющимся слоем

Номер патента: 14968

Опубликовано: 29.04.2011

Авторы: Альбер Лоик, Лезаж Пьер, Мерино Лопес Хосе, Ауанто Мишель, Сильвен Люсьен

Формула / Реферат

1. Шина, содержащая по меньшей мере две боковые стенки, корону, расположенную радиально снаружи с протектором, усилительную конструкцию каркасного типа и усилитель короны, причем внутренняя поверхность боковых стенок и короны образует внутреннюю стенку шины, причем по меньшей мере одна часть стенки покрыта самоуплотняющимся слоем, содержащим термопластичный стирольный (ТПС) эластомер, при этом шина может быть надута до заданного давления Pi надувания, отличающаяся тем, что для любой температуры в заданном температурном диапазоне от +30 до +100°С самоуплотняющийся слой имеет тангенс угла механических потерь tan d меньше чем 0,2 и динамический модуль сдвига G* меньше чем Pi, причем tan d и G* измеряются при частоте 10 Гц.

2. Шина по п.1, отличающаяся тем, что самоуплотняющийся слой имеет для любой температуры в заданном температурном диапазоне тангенс угла механических потерь tan d меньше чем 0,15.

3. Шина по любому из пп.1 или 2, отличающаяся тем, что самоуплотняющийся слой имеет для любой температуры в заданном температурном диапазоне динамический модуль сдвига G* больше чем Pi/30.

4. Шина по любому из пп.1 или 2, отличающаяся тем, что самоуплотняющийся слой имеет для любой температуры в заданном температурном диапазоне динамический модуль сдвига G* больше чем 0,01 МПа.

5. Шина по п.4, отличающаяся тем, что динамический модуль сдвига G* является таким, что 0,01<G*<0,1 МПа.

6. Шина по одному из предшествующих пунктов, отличающаяся тем, что заданный температурный диапазон дополнительно включает в себя диапазон [+10; +30]°С и таким образом проходит от +10 до +100°С.

7. Шина по любому из пп.1-6, отличающаяся тем, что заданный температурный диапазон дополнительно включает в себя диапазон [+100; +130]°С и таким образом проходит от +10 до +130°С.

8. Шина по любому из предшествующих пунктов, отличающаяся тем, что ТПС эластомер является преобладающим эластомером самоуплотняющегося слоя.

9. Шина по любому из предшествующих пунктов, отличающаяся тем, что ТПС эластомер выбирается из группы стирол/бутадиен/стирол (СБС), стирол/изопрен/стирол (СИС), стирол/изопрен/бутадиен/стирол (СИБС), стирол/этилен-бутилен/стирол (СЭБС), стирол/этилен-пропилен/стирол (СЭПС) и стирол/этилен-этилен-пропилен/стирол (СЭЭПС) блок-сополимеров и смесей этих сополимеров.

10. Шина по одному из предшествующих пунктов, отличающаяся тем, что самоуплотняющийся слой имеет минимальную толщину 0,3 мм и предпочтительно от 0,5 до 10 мм.

11. Шина по любому из предшествующих пунктов, отличающаяся тем, что удлинение при разрыве eв самоуплотняющегося слоя больше чем 500% и предпочтительно больше чем 800%.

12. Шина по любому из предшествующих пунктов, отличающаяся тем, что напряжение при разрыве sв самоуплотняющегося слоя больше чем 0,2 МПа.

13. Шина по любому из предшествующих пунктов, отличающаяся тем, что самоуплотняющийся состав включает в себя наполнительное масло в количестве от 200 до 700 чсэ (частей на сотню частей эластомера по весу).

14. Шина по любому из предшествующих пунктов, отличающаяся тем, что она дополнительно включает в себя герметичный слой, имеющий каучуковый состав, по существу, непроницаемый для надувающего газа и, по существу, покрывающий всю внутреннюю стенку шины, причем самоуплотняющийся слой, по меньшей мере, частично покрывает герметичный слой на стороне, обращенной к внутренней полости шины.

15. Шина по любому из предшествующих пунктов, отличающаяся тем, что она дополнительно включает в себя герметичный слой, имеющий каучуковый состав, по существу, непроницаемый для надувающего газа и, по существу, покрывающий всю внутреннюю стенку шины, причем самоуплотняющийся слой расположен между герметичным слоем и усилителем каркасного типа.

16. Шина по любому из пп.14 и 15, отличающаяся тем, что самоуплотняющийся слой расположен у короны шины.

17. Шина по любому из пп.14 и 15, отличающаяся тем, что самоуплотняющийся слой преимущественно проходит от одной боковой стенки до другой, по меньшей мере, до радиального положения, соответствующего экваторам шины.

18. Шина по любому из пп.14 и 15, отличающаяся тем, что самоуплотняющийся слой преимущественно проходит от одной боковой стенки до другой, по меньшей мере, до радиального положения, соответствующего приблизительно кромке канавки обода, когда шина находится в посаженном положении.

Текст

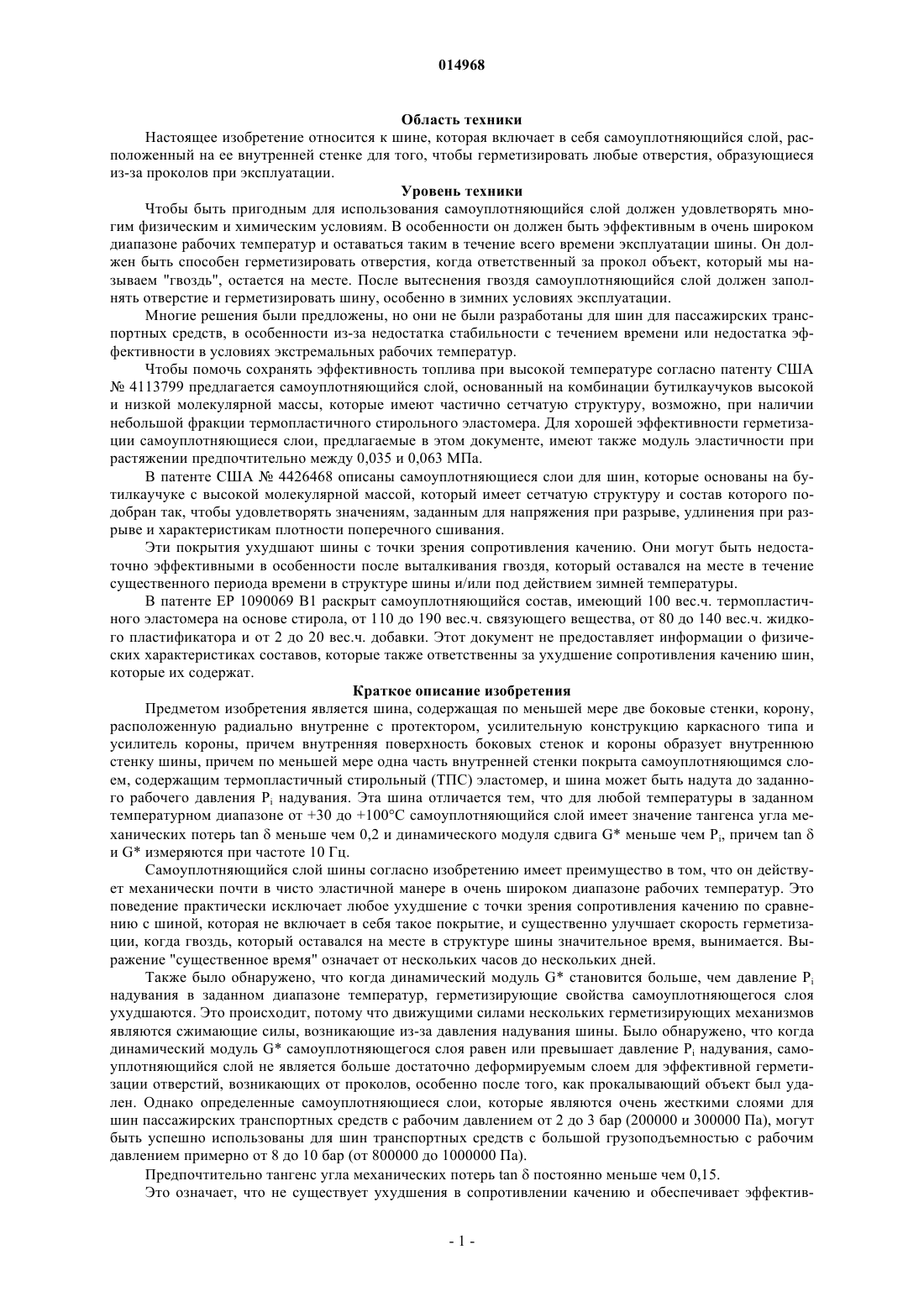

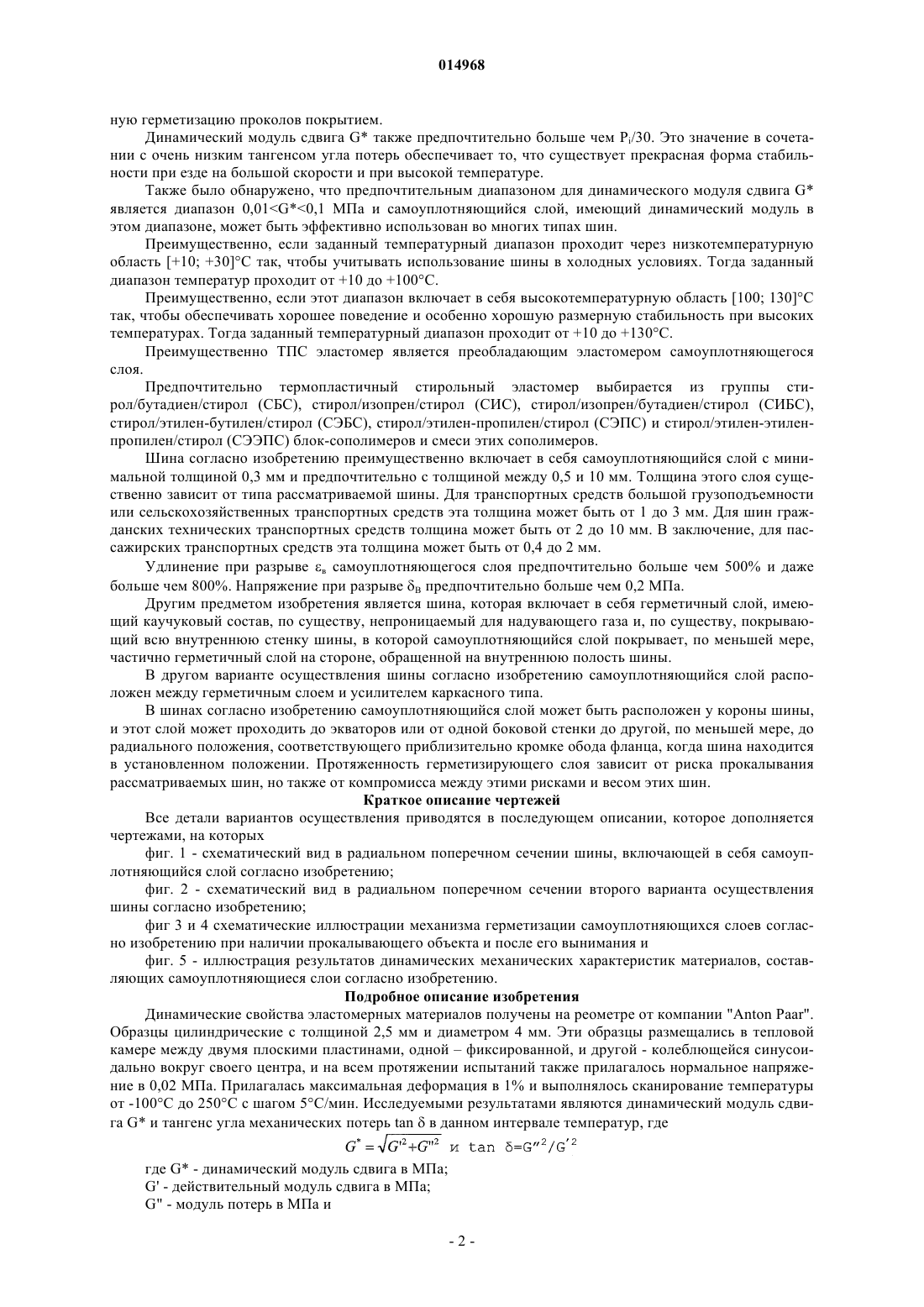

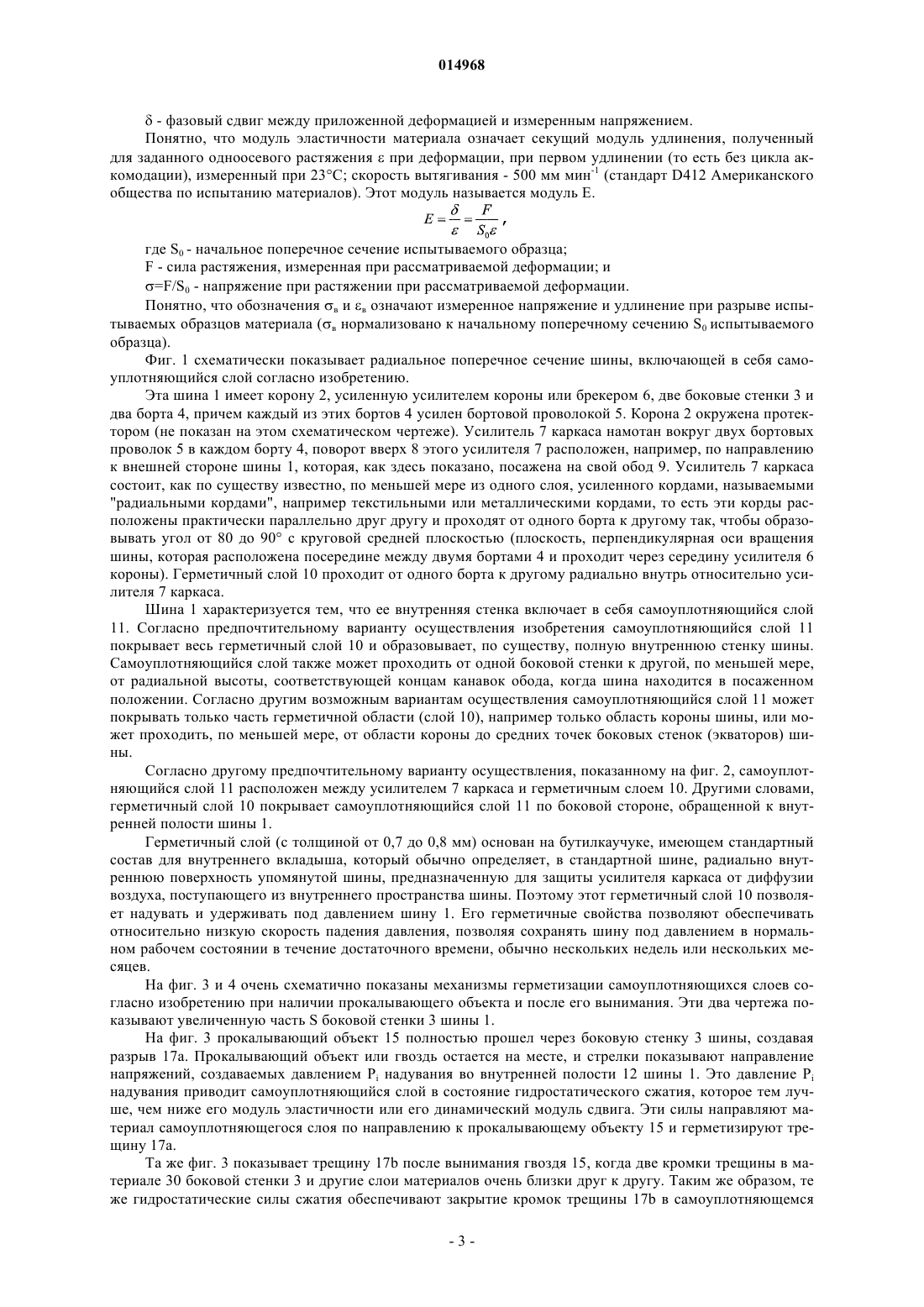

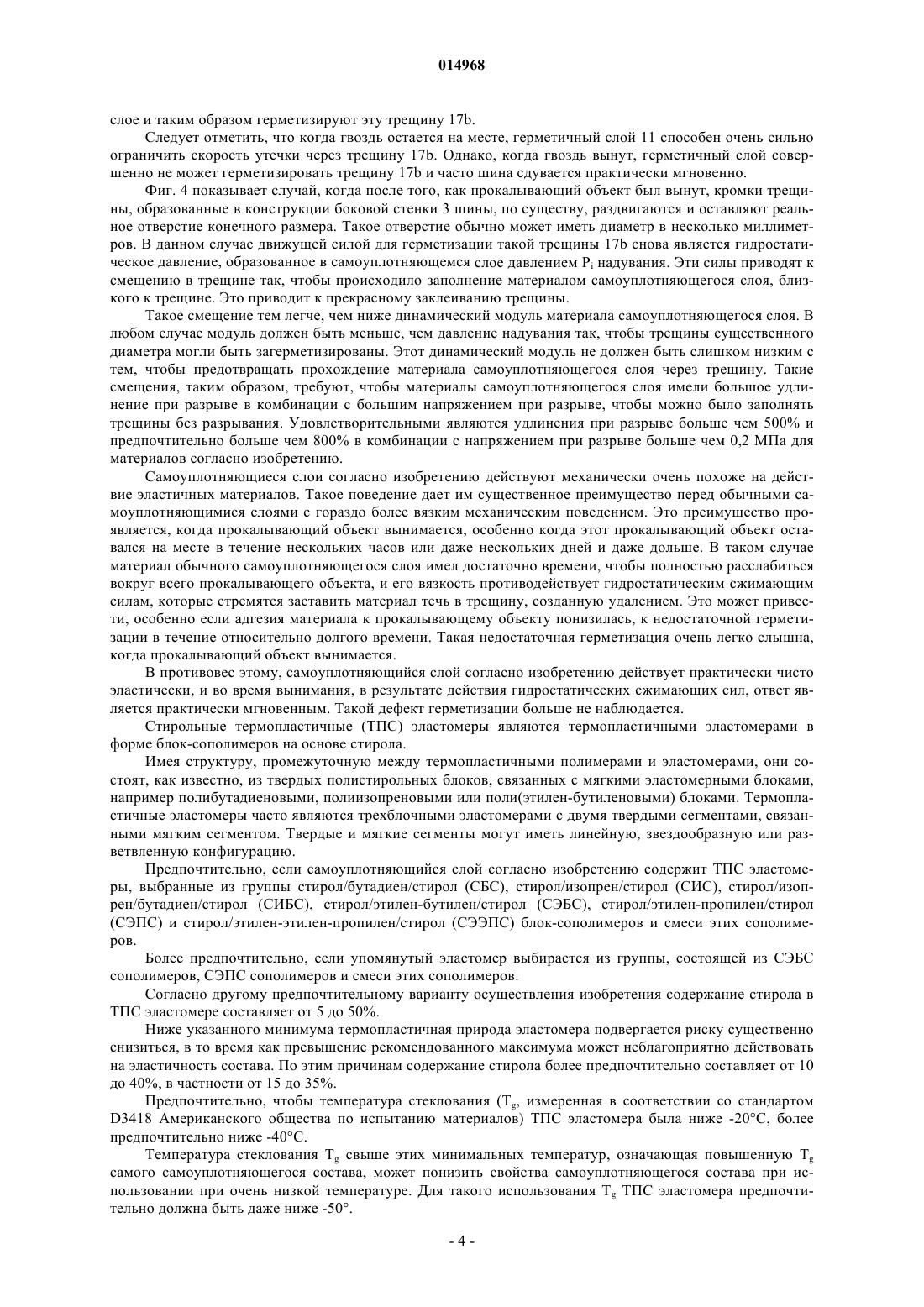

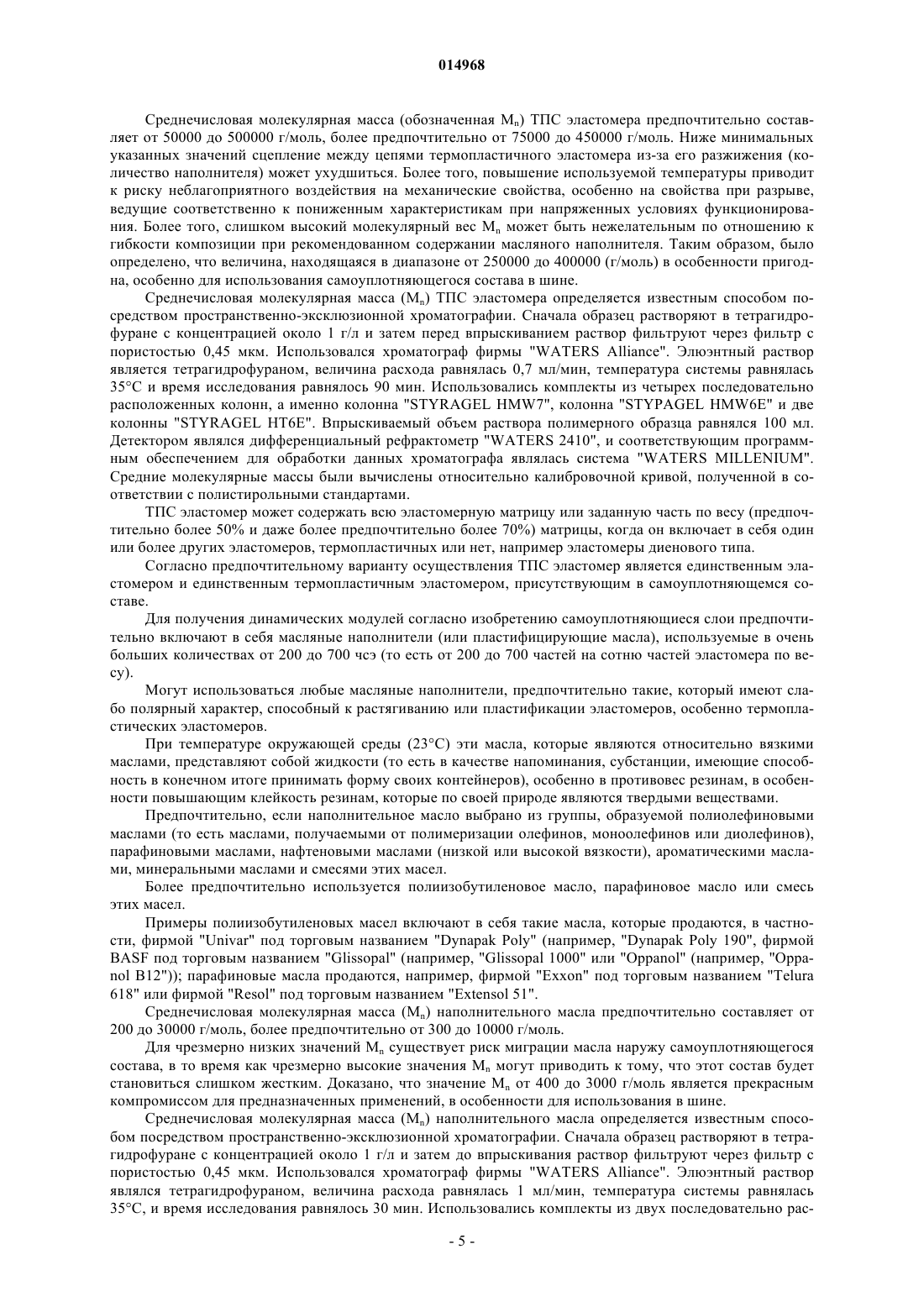

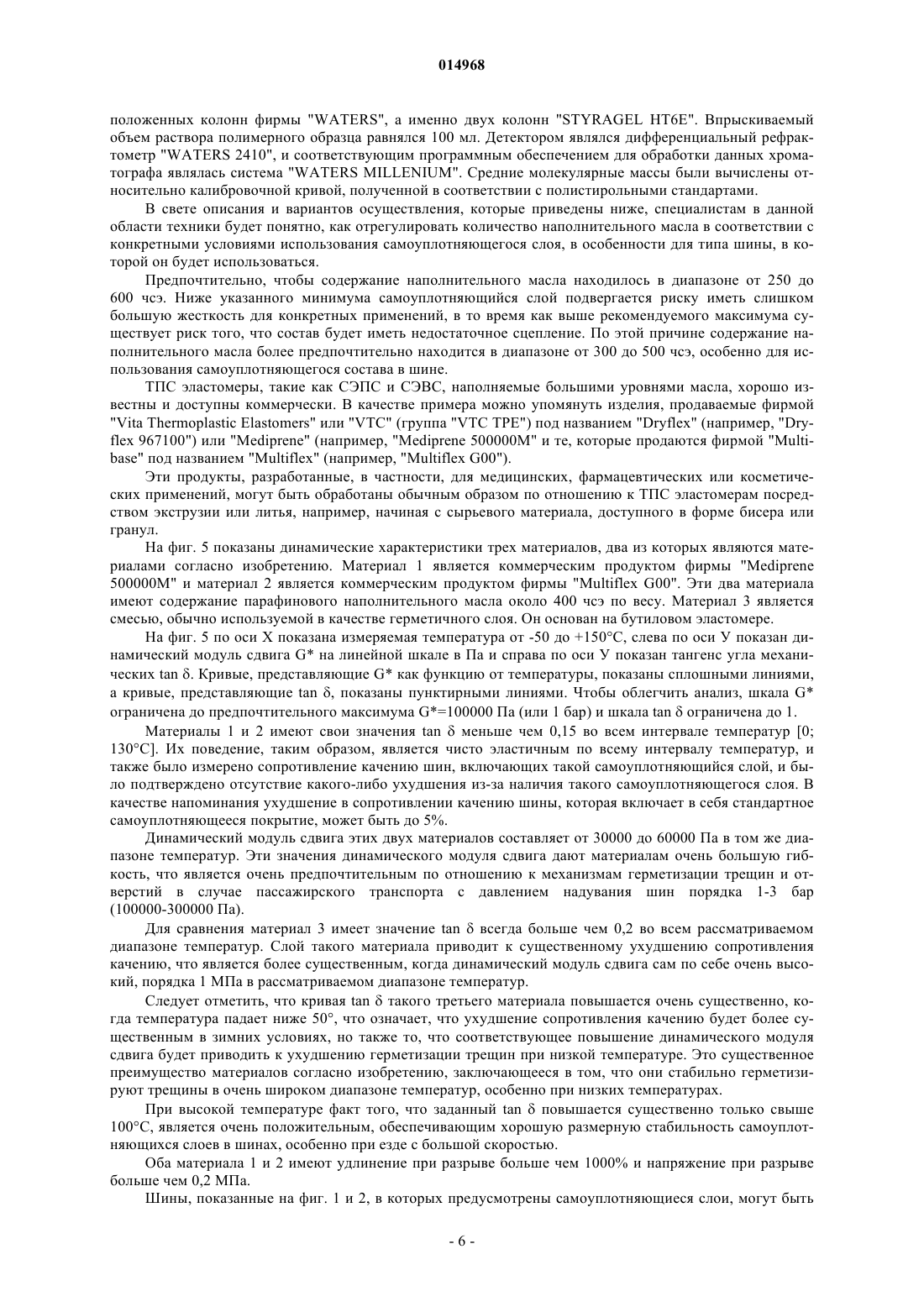

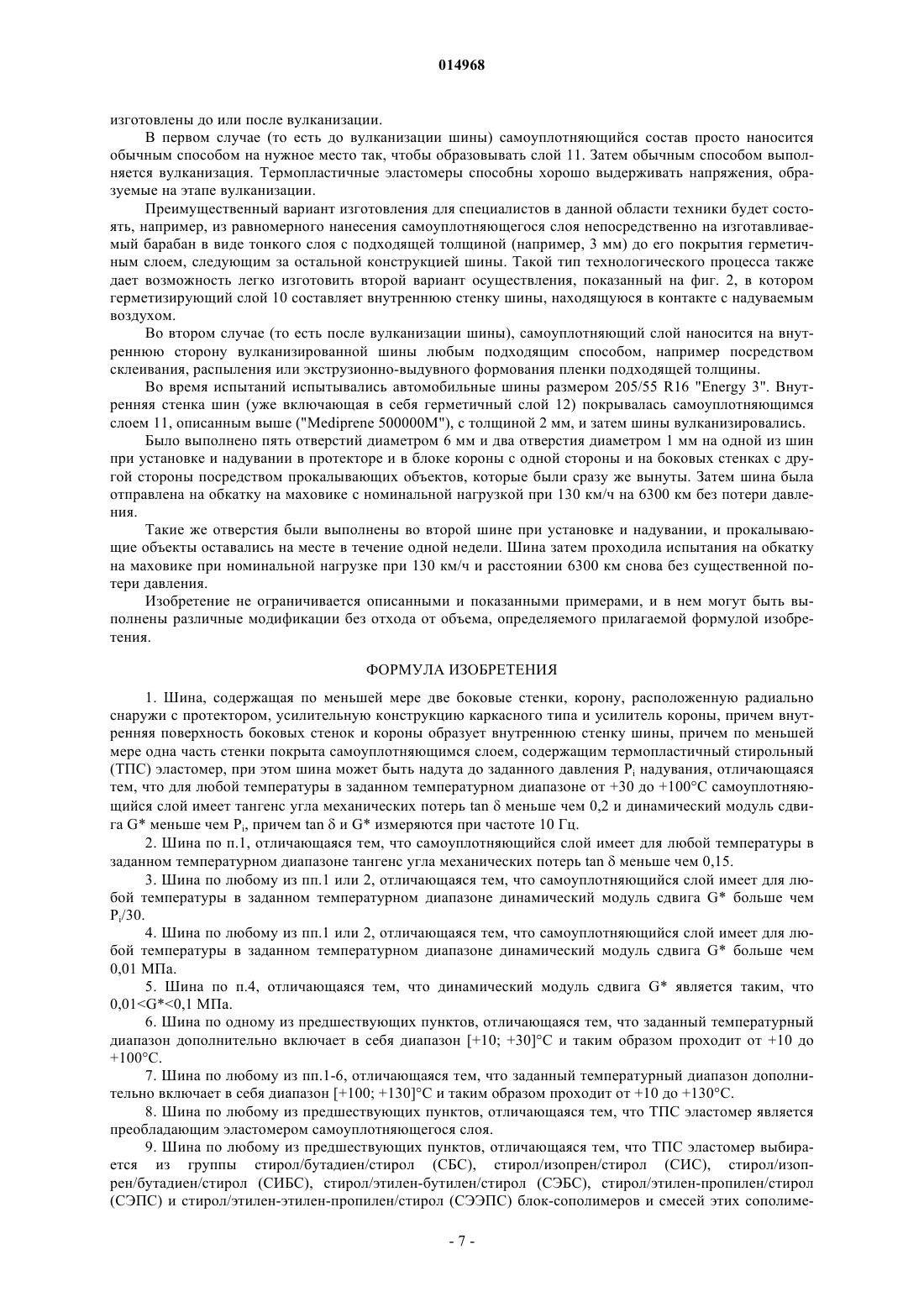

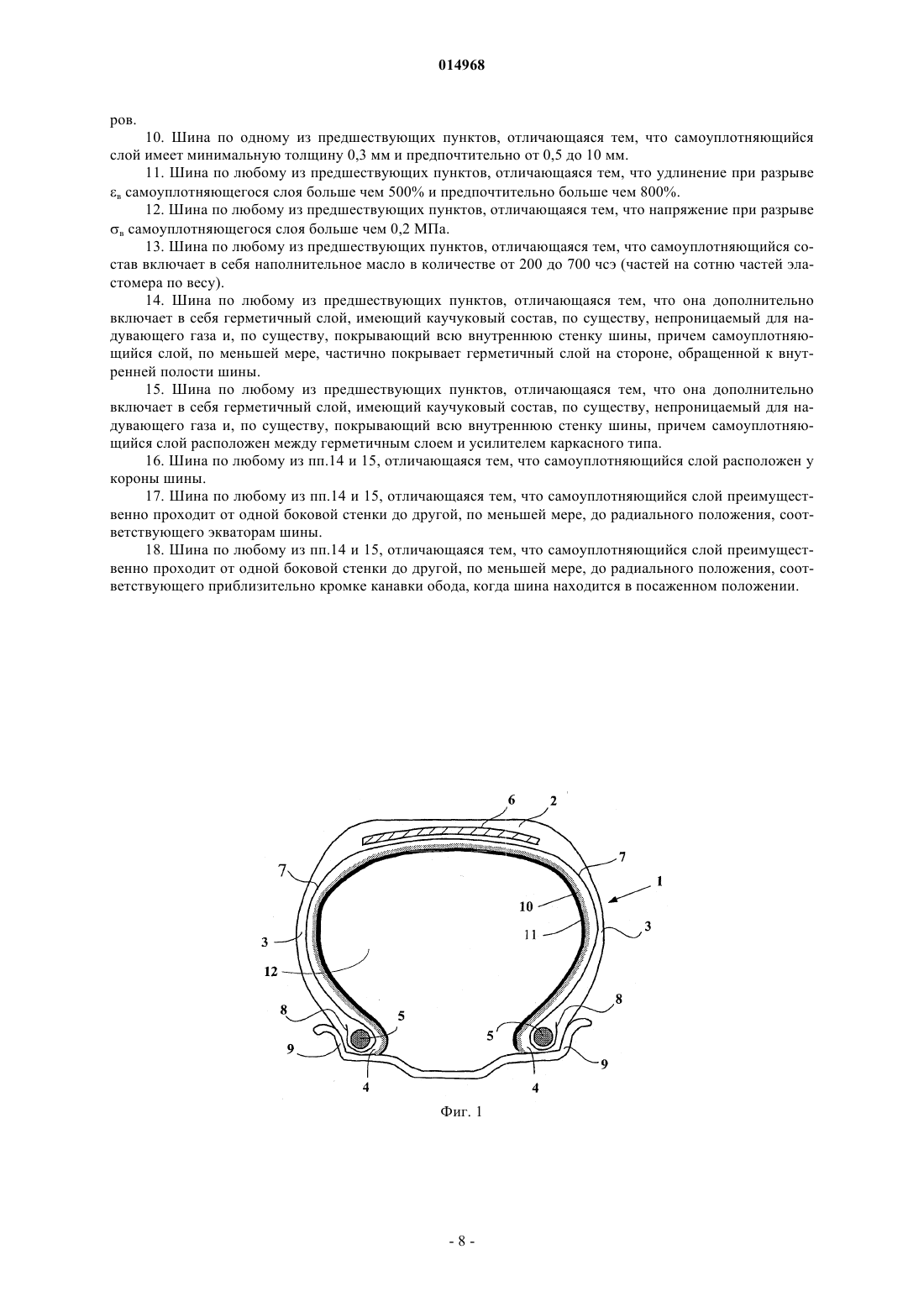

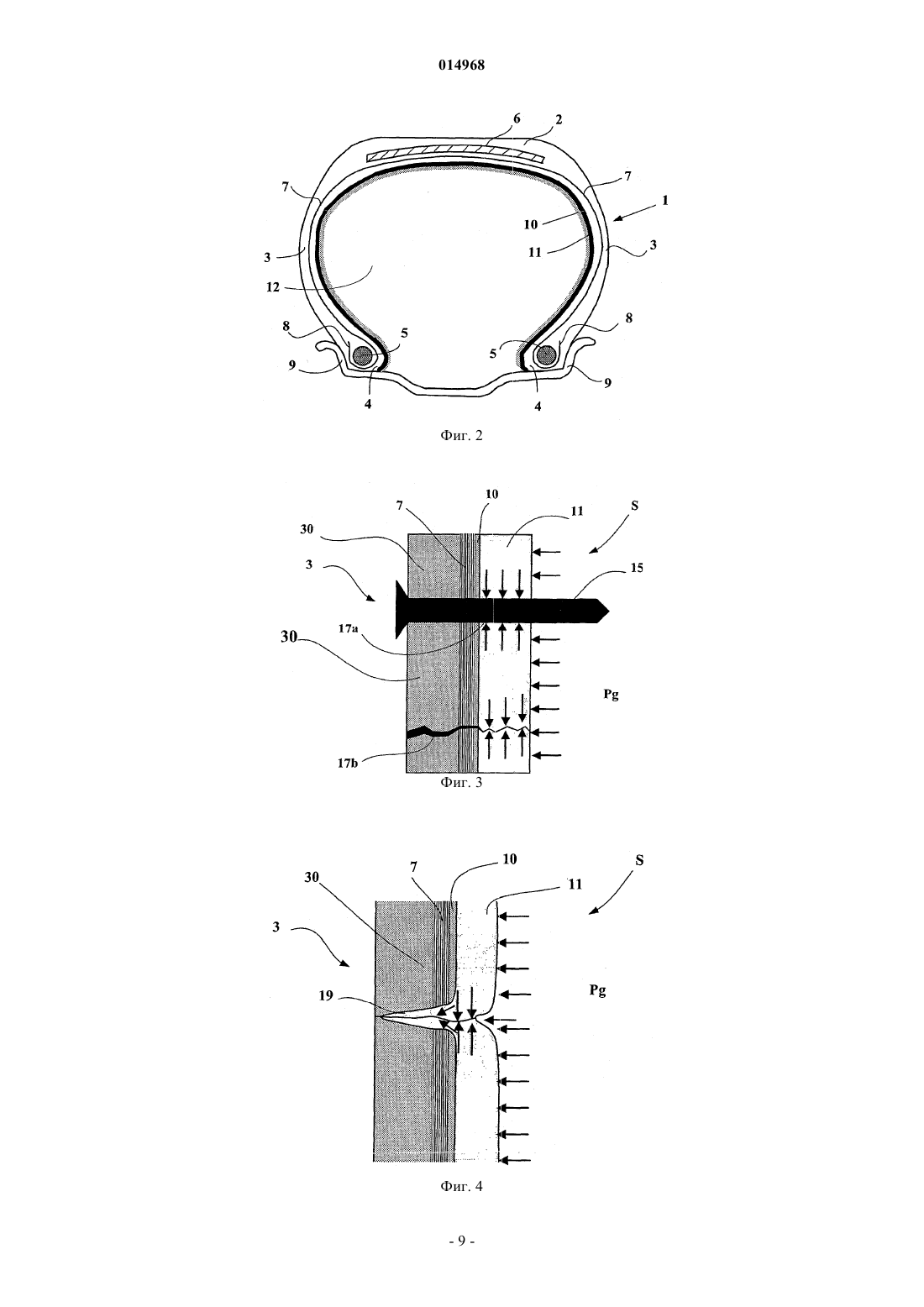

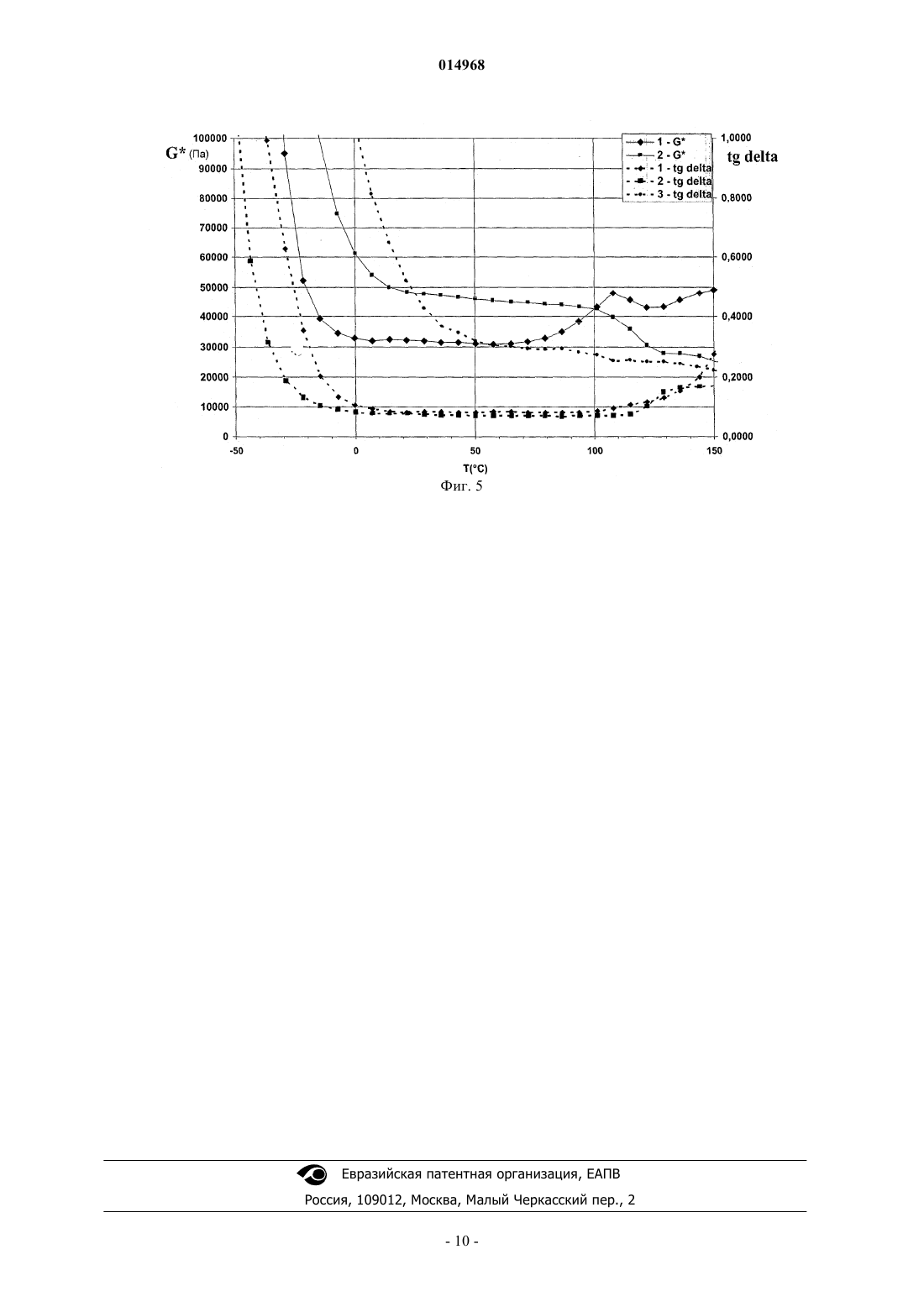

Предложена шина, содержащая по меньшей мере две боковые стенки, корону, расположенную радиально снаружи с протектором, усилительную конструкцию каркасного типа и усилитель короны, причем внутренняя поверхность боковых стенок и короны образует внутреннюю стенку шины, причем по меньшей мере одна часть стенки покрыта самоуплотняющимся слоем, содержащим термопластичный стирольный (ТПС) эластомер, при этом шина может быть надута до заданного давления Pi надувания, причем для любой температуры в заданном температурном диапазоне от +30 до +100 С самоуплотняющийся слой имеет тангенс угла механических потерьtanменьше чем 0,2 и динамический модуль сдвига G меньше чем Pi, причем tanи G измеряются при частоте 10 Гц.(71)(73) Заявитель и патентовладелец: СОСЬЕТЕ ДЕ ТЕКНОЛОЖИ МИШЛЕН 014968 Область техники Настоящее изобретение относится к шине, которая включает в себя самоуплотняющийся слой, расположенный на ее внутренней стенке для того, чтобы герметизировать любые отверстия, образующиеся из-за проколов при эксплуатации. Уровень техники Чтобы быть пригодным для использования самоуплотняющийся слой должен удовлетворять многим физическим и химическим условиям. В особенности он должен быть эффективным в очень широком диапазоне рабочих температур и оставаться таким в течение всего времени эксплуатации шины. Он должен быть способен герметизировать отверстия, когда ответственный за прокол объект, который мы называем "гвоздь", остается на месте. После вытеснения гвоздя самоуплотняющийся слой должен заполнять отверстие и герметизировать шину, особенно в зимних условиях эксплуатации. Многие решения были предложены, но они не были разработаны для шин для пассажирских транспортных средств, в особенности из-за недостатка стабильности с течением времени или недостатка эффективности в условиях экстремальных рабочих температур. Чтобы помочь сохранять эффективность топлива при высокой температуре согласно патенту США 4113799 предлагается самоуплотняющийся слой, основанный на комбинации бутилкаучуков высокой и низкой молекулярной массы, которые имеют частично сетчатую структуру, возможно, при наличии небольшой фракции термопластичного стирольного эластомера. Для хорошей эффективности герметизации самоуплотняющиеся слои, предлагаемые в этом документе, имеют также модуль эластичности при растяжении предпочтительно между 0,035 и 0,063 МПа. В патенте США 4426468 описаны самоуплотняющиеся слои для шин, которые основаны на бутилкаучуке с высокой молекулярной массой, который имеет сетчатую структуру и состав которого подобран так, чтобы удовлетворять значениям, заданным для напряжения при разрыве, удлинения при разрыве и характеристикам плотности поперечного сшивания. Эти покрытия ухудшают шины с точки зрения сопротивления качению. Они могут быть недостаточно эффективными в особенности после выталкивания гвоздя, который оставался на месте в течение существенного периода времени в структуре шины и/или под действием зимней температуры. В патенте ЕР 1090069 В 1 раскрыт самоуплотняющийся состав, имеющий 100 вес.ч. термопластичного эластомера на основе стирола, от 110 до 190 вес.ч. связующего вещества, от 80 до 140 вес.ч. жидкого пластификатора и от 2 до 20 вес.ч. добавки. Этот документ не предоставляет информации о физических характеристиках составов, которые также ответственны за ухудшение сопротивления качению шин,которые их содержат. Краткое описание изобретения Предметом изобретения является шина, содержащая по меньшей мере две боковые стенки, корону,расположенную радиально внутренне с протектором, усилительную конструкцию каркасного типа и усилитель короны, причем внутренняя поверхность боковых стенок и короны образует внутреннюю стенку шины, причем по меньшей мере одна часть внутренней стенки покрыта самоуплотняющимся слоем, содержащим термопластичный стирольный (ТПС) эластомер, и шина может быть надута до заданного рабочего давления Pi надувания. Эта шина отличается тем, что для любой температуры в заданном температурном диапазоне от +30 до +100 С самоуплотняющийся слой имеет значение тангенса угла механических потерь tanменьше чем 0,2 и динамического модуля сдвига G меньше чем Pi, причем tanи G измеряются при частоте 10 Гц. Самоуплотняющийся слой шины согласно изобретению имеет преимущество в том, что он действует механически почти в чисто эластичной манере в очень широком диапазоне рабочих температур. Это поведение практически исключает любое ухудшение с точки зрения сопротивления качению по сравнению с шиной, которая не включает в себя такое покрытие, и существенно улучшает скорость герметизации, когда гвоздь, который оставался на месте в структуре шины значительное время, вынимается. Выражение "существенное время" означает от нескольких часов до нескольких дней. Также было обнаружено, что когда динамический модуль G становится больше, чем давление Pi надувания в заданном диапазоне температур, герметизирующие свойства самоуплотняющегося слоя ухудшаются. Это происходит, потому что движущими силами нескольких герметизирующих механизмов являются сжимающие силы, возникающие из-за давления надувания шины. Было обнаружено, что когда динамический модуль G самоуплотняющегося слоя равен или превышает давление Pi надувания, самоуплотняющийся слой не является больше достаточно деформируемым слоем для эффективной герметизации отверстий, возникающих от проколов, особенно после того, как прокалывающий объект был удален. Однако определенные самоуплотняющиеся слои, которые являются очень жесткими слоями для шин пассажирских транспортных средств с рабочим давлением от 2 до 3 бар (200000 и 300000 Па), могут быть успешно использованы для шин транспортных средств с большой грузоподъемностью с рабочим давлением примерно от 8 до 10 бар (от 800000 до 1000000 Па). Предпочтительно тангенс угла механических потерь tanпостоянно меньше чем 0,15. Это означает, что не существует ухудшения в сопротивлении качению и обеспечивает эффектив-1 014968 ную герметизацию проколов покрытием. Динамический модуль сдвига G также предпочтительно больше чем Pi/30. Это значение в сочетании с очень низким тангенсом угла потерь обеспечивает то, что существует прекрасная форма стабильности при езде на большой скорости и при высокой температуре. Также было обнаружено, что предпочтительным диапазоном для динамического модуля сдвига G является диапазон 0,01G0,1 МПа и самоуплотняющийся слой, имеющий динамический модуль в этом диапазоне, может быть эффективно использован во многих типах шин. Преимущественно, если заданный температурный диапазон проходит через низкотемпературную область [+10; +30]С так, чтобы учитывать использование шины в холодных условиях. Тогда заданный диапазон температур проходит от +10 до +100 С. Преимущественно, если этот диапазон включает в себя высокотемпературную область [100; 130]С так, чтобы обеспечивать хорошее поведение и особенно хорошую размерную стабильность при высоких температурах. Тогда заданный температурный диапазон проходит от +10 до +130 С. Преимущественно ТПС эластомер является преобладающим эластомером самоуплотняющегося слоя. Предпочтительно термопластичный стирольный эластомер выбирается из группы стирол/бутадиен/стирол (СБС), стирол/изопрен/стирол (СИС), стирол/изопрен/бутадиен/стирол (СИБС),стирол/этилен-бутилен/стирол (СЭБС), стирол/этилен-пропилен/стирол (СЭПС) и стирол/этилен-этиленпропилен/стирол (СЭЭПС) блок-сополимеров и смеси этих сополимеров. Шина согласно изобретению преимущественно включает в себя самоуплотняющийся слой с минимальной толщиной 0,3 мм и предпочтительно с толщиной между 0,5 и 10 мм. Толщина этого слоя существенно зависит от типа рассматриваемой шины. Для транспортных средств большой грузоподъемности или сельскохозяйственных транспортных средств эта толщина может быть от 1 до 3 мм. Для шин гражданских технических транспортных средств толщина может быть от 2 до 10 мм. В заключение, для пассажирских транспортных средств эта толщина может быть от 0,4 до 2 мм. Удлинение при разрыве в самоуплотняющегося слоя предпочтительно больше чем 500% и даже больше чем 800%. Напряжение при разрыве В предпочтительно больше чем 0,2 МПа. Другим предметом изобретения является шина, которая включает в себя герметичный слой, имеющий каучуковый состав, по существу, непроницаемый для надувающего газа и, по существу, покрывающий всю внутреннюю стенку шины, в которой самоуплотняющийся слой покрывает, по меньшей мере,частично герметичный слой на стороне, обращенной на внутреннюю полость шины. В другом варианте осуществления шины согласно изобретению самоуплотняющийся слой расположен между герметичным слоем и усилителем каркасного типа. В шинах согласно изобретению самоуплотняющийся слой может быть расположен у короны шины,и этот слой может проходить до экваторов или от одной боковой стенки до другой, по меньшей мере, до радиального положения, соответствующего приблизительно кромке обода фланца, когда шина находится в установленном положении. Протяженность герметизирующего слоя зависит от риска прокалывания рассматриваемых шин, но также от компромисса между этими рисками и весом этих шин. Краткое описание чертежей Все детали вариантов осуществления приводятся в последующем описании, которое дополняется чертежами, на которых фиг. 1 - схематический вид в радиальном поперечном сечении шины, включающей в себя самоуплотняющийся слой согласно изобретению; фиг. 2 - схематический вид в радиальном поперечном сечении второго варианта осуществления шины согласно изобретению; фиг 3 и 4 схематические иллюстрации механизма герметизации самоуплотняющихся слоев согласно изобретению при наличии прокалывающего объекта и после его вынимания и фиг. 5 - иллюстрация результатов динамических механических характеристик материалов, составляющих самоуплотняющиеся слои согласно изобретению. Подробное описание изобретения Динамические свойства эластомерных материалов получены на реометре от компании "Anton Paar". Образцы цилиндрические с толщиной 2,5 мм и диаметром 4 мм. Эти образцы размещались в тепловой камере между двумя плоскими пластинами, однойфиксированной, и другой - колеблющейся синусоидально вокруг своего центра, и на всем протяжении испытаний также прилагалось нормальное напряжение в 0,02 МПа. Прилагалась максимальная деформация в 1% и выполнялось сканирование температуры от -100 С до 250 С с шагом 5 С/мин. Исследуемыми результатами являются динамический модуль сдвига G и тангенс угла механических потерь tanв данном интервале температур, где где G - динамический модуль сдвига в МПа;G' - действительный модуль сдвига в МПа;-2 014968- фазовый сдвиг между приложенной деформацией и измеренным напряжением. Понятно, что модуль эластичности материала означает секущий модуль удлинения, полученный для заданного одноосевого растяженияпри деформации, при первом удлинении (то есть без цикла аккомодации), измеренный при 23 С; скорость вытягивания - 500 мм мин-1 (стандарт D412 Американского общества по испытанию материалов). Этот модуль называется модуль Е. где S0 - начальное поперечное сечение испытываемого образца;F - сила растяжения, измеренная при рассматриваемой деформации; и=F/S0 - напряжение при растяжении при рассматриваемой деформации. Понятно, что обозначения в и в означают измеренное напряжение и удлинение при разрыве испытываемых образцов материала (в нормализовано к начальному поперечному сечению S0 испытываемого образца). Фиг. 1 схематически показывает радиальное поперечное сечение шины, включающей в себя самоуплотняющийся слой согласно изобретению. Эта шина 1 имеет корону 2, усиленную усилителем короны или брекером 6, две боковые стенки 3 и два борта 4, причем каждый из этих бортов 4 усилен бортовой проволокой 5. Корона 2 окружена протектором (не показан на этом схематическом чертеже). Усилитель 7 каркаса намотан вокруг двух бортовых проволок 5 в каждом борту 4, поворот вверх 8 этого усилителя 7 расположен, например, по направлению к внешней стороне шины 1, которая, как здесь показано, посажена на свой обод 9. Усилитель 7 каркаса состоит, как по существу известно, по меньшей мере из одного слоя, усиленного кордами, называемыми"радиальными кордами", например текстильными или металлическими кордами, то есть эти корды расположены практически параллельно друг другу и проходят от одного борта к другому так, чтобы образовывать угол от 80 до 90 с круговой средней плоскостью (плоскость, перпендикулярная оси вращения шины, которая расположена посередине между двумя бортами 4 и проходит через середину усилителя 6 короны). Герметичный слой 10 проходит от одного борта к другому радиально внутрь относительно усилителя 7 каркаса. Шина 1 характеризуется тем, что ее внутренняя стенка включает в себя самоуплотняющийся слой 11. Согласно предпочтительному варианту осуществления изобретения самоуплотняющийся слой 11 покрывает весь герметичный слой 10 и образовывает, по существу, полную внутреннюю стенку шины. Самоуплотняющийся слой также может проходить от одной боковой стенки к другой, по меньшей мере,от радиальной высоты, соответствующей концам канавок обода, когда шина находится в посаженном положении. Согласно другим возможным вариантам осуществления самоуплотняющийся слой 11 может покрывать только часть герметичной области (слой 10), например только область короны шины, или может проходить, по меньшей мере, от области короны до средних точек боковых стенок (экваторов) шины. Согласно другому предпочтительному варианту осуществления, показанному на фиг. 2, самоуплотняющийся слой 11 расположен между усилителем 7 каркаса и герметичным слоем 10. Другими словами,герметичный слой 10 покрывает самоуплотняющийся слой 11 по боковой стороне, обращенной к внутренней полости шины 1. Герметичный слой (с толщиной от 0,7 до 0,8 мм) основан на бутилкаучуке, имеющем стандартный состав для внутреннего вкладыша, который обычно определяет, в стандартной шине, радиально внутреннюю поверхность упомянутой шины, предназначенную для защиты усилителя каркаса от диффузии воздуха, поступающего из внутреннего пространства шины. Поэтому этот герметичный слой 10 позволяет надувать и удерживать под давлением шину 1. Его герметичные свойства позволяют обеспечивать относительно низкую скорость падения давления, позволяя сохранять шину под давлением в нормальном рабочем состоянии в течение достаточного времени, обычно нескольких недель или нескольких месяцев. На фиг. 3 и 4 очень схематично показаны механизмы герметизации самоуплотняющихся слоев согласно изобретению при наличии прокалывающего объекта и после его вынимания. Эти два чертежа показывают увеличенную часть S боковой стенки 3 шины 1. На фиг. 3 прокалывающий объект 15 полностью прошел через боковую стенку 3 шины, создавая разрыв 17 а. Прокалывающий объект или гвоздь остается на месте, и стрелки показывают направление напряжений, создаваемых давлением Pi надувания во внутренней полости 12 шины 1. Это давление Pi надувания приводит самоуплотняющийся слой в состояние гидростатического сжатия, которое тем лучше, чем ниже его модуль эластичности или его динамический модуль сдвига. Эти силы направляют материал самоуплотняющегося слоя по направлению к прокалывающему объекту 15 и герметизируют трещину 17 а. Та же фиг. 3 показывает трещину 17b после вынимания гвоздя 15, когда две кромки трещины в материале 30 боковой стенки 3 и другие слои материалов очень близки друг к другу. Таким же образом, те же гидростатические силы сжатия обеспечивают закрытие кромок трещины 17b в самоуплотняющемся-3 014968 слое и таким образом герметизируют эту трещину 17b. Следует отметить, что когда гвоздь остается на месте, герметичный слой 11 способен очень сильно ограничить скорость утечки через трещину 17b. Однако, когда гвоздь вынут, герметичный слой совершенно не может герметизировать трещину 17b и часто шина сдувается практически мгновенно. Фиг. 4 показывает случай, когда после того, как прокалывающий объект был вынут, кромки трещины, образованные в конструкции боковой стенки 3 шины, по существу, раздвигаются и оставляют реальное отверстие конечного размера. Такое отверстие обычно может иметь диаметр в несколько миллиметров. В данном случае движущей силой для герметизации такой трещины 17b снова является гидростатическое давление, образованное в самоуплотняющемся слое давлением Pi надувания. Эти силы приводят к смещению в трещине так, чтобы происходило заполнение материалом самоуплотняющегося слоя, близкого к трещине. Это приводит к прекрасному заклеиванию трещины. Такое смещение тем легче, чем ниже динамический модуль материала самоуплотняющегося слоя. В любом случае модуль должен быть меньше, чем давление надувания так, чтобы трещины существенного диаметра могли быть загерметизированы. Этот динамический модуль не должен быть слишком низким с тем, чтобы предотвращать прохождение материала самоуплотняющегося слоя через трещину. Такие смещения, таким образом, требуют, чтобы материалы самоуплотняющегося слоя имели большое удлинение при разрыве в комбинации с большим напряжением при разрыве, чтобы можно было заполнять трещины без разрывания. Удовлетворительными являются удлинения при разрыве больше чем 500% и предпочтительно больше чем 800% в комбинации с напряжением при разрыве больше чем 0,2 МПа для материалов согласно изобретению. Самоуплотняющиеся слои согласно изобретению действуют механически очень похоже на действие эластичных материалов. Такое поведение дает им существенное преимущество перед обычными самоуплотняющимися слоями с гораздо более вязким механическим поведением. Это преимущество проявляется, когда прокалывающий объект вынимается, особенно когда этот прокалывающий объект оставался на месте в течение нескольких часов или даже нескольких дней и даже дольше. В таком случае материал обычного самоуплотняющегося слоя имел достаточно времени, чтобы полностью расслабиться вокруг всего прокалывающего объекта, и его вязкость противодействует гидростатическим сжимающим силам, которые стремятся заставить материал течь в трещину, созданную удалением. Это может привести, особенно если адгезия материала к прокалывающему объекту понизилась, к недостаточной герметизации в течение относительно долгого времени. Такая недостаточная герметизация очень легко слышна,когда прокалывающий объект вынимается. В противовес этому, самоуплотняющийся слой согласно изобретению действует практически чисто эластически, и во время вынимания, в результате действия гидростатических сжимающих сил, ответ является практически мгновенным. Такой дефект герметизации больше не наблюдается. Стирольные термопластичные (ТПС) эластомеры являются термопластичными эластомерами в форме блок-сополимеров на основе стирола. Имея структуру, промежуточную между термопластичными полимерами и эластомерами, они состоят, как известно, из твердых полистирольных блоков, связанных с мягкими эластомерными блоками,например полибутадиеновыми, полиизопреновыми или поли(этилен-бутиленовыми) блоками. Термопластичные эластомеры часто являются трехблочными эластомерами с двумя твердыми сегментами, связанными мягким сегментом. Твердые и мягкие сегменты могут иметь линейную, звездообразную или разветвленную конфигурацию. Предпочтительно, если самоуплотняющийся слой согласно изобретению содержит ТПС эластомеры, выбранные из группы стирол/бутадиен/стирол (СБС), стирол/изопрен/стирол (СИС), стирол/изопрен/бутадиен/стирол (СИБС), стирол/этилен-бутилен/стирол (СЭБС), стирол/этилен-пропилен/стирол(СЭПС) и стирол/этилен-этилен-пропилен/стирол (СЭЭПС) блок-сополимеров и смеси этих сополимеров. Более предпочтительно, если упомянутый эластомер выбирается из группы, состоящей из СЭБС сополимеров, СЭПС сополимеров и смеси этих сополимеров. Согласно другому предпочтительному варианту осуществления изобретения содержание стирола в ТПС эластомере составляет от 5 до 50%. Ниже указанного минимума термопластичная природа эластомера подвергается риску существенно снизиться, в то время как превышение рекомендованного максимума может неблагоприятно действовать на эластичность состава. По этим причинам содержание стирола более предпочтительно составляет от 10 до 40%, в частности от 15 до 35%. Предпочтительно, чтобы температура стеклования (Tg, измеренная в соответствии со стандартомD3418 Американского общества по испытанию материалов) ТПС эластомера была ниже -20 С, более предпочтительно ниже -40 С. Температура стеклования Tg свыше этих минимальных температур, означающая повышенную Tg самого самоуплотняющегося состава, может понизить свойства самоуплотняющегося состава при использовании при очень низкой температуре. Для такого использования Tg ТПС эластомера предпочтительно должна быть даже ниже -50.-4 014968 Среднечисловая молекулярная масса (обозначенная Mn) ТПС эластомера предпочтительно составляет от 50000 до 500000 г/моль, более предпочтительно от 75000 до 450000 г/моль. Ниже минимальных указанных значений сцепление между цепями термопластичного эластомера из-за его разжижения (количество наполнителя) может ухудшиться. Более того, повышение используемой температуры приводит к риску неблагоприятного воздействия на механические свойства, особенно на свойства при разрыве,ведущие соответственно к пониженным характеристикам при напряженных условиях функционирования. Более того, слишком высокий молекулярный вес Mn может быть нежелательным по отношению к гибкости композиции при рекомендованном содержании масляного наполнителя. Таким образом, было определено, что величина, находящаяся в диапазоне от 250000 до 400000 (г/моль) в особенности пригодна, особенно для использования самоуплотняющегося состава в шине. Среднечисловая молекулярная масса (Mn) ТПС эластомера определяется известным способом посредством пространственно-эксклюзионной хроматографии. Сначала образец растворяют в тетрагидрофуране с концентрацией около 1 г/л и затем перед впрыскиванием раствор фильтруют через фильтр с пористостью 0,45 мкм. Использовался хроматограф фирмы "WATERS Alliance". Элюэнтный раствор является тетрагидрофураном, величина расхода равнялась 0,7 мл/мин, температура системы равнялась 35 С и время исследования равнялось 90 мин. Использовались комплекты из четырех последовательно расположенных колонн, а именно колонна "STYRAGEL HMW7", колонна "STYPAGEL HMW6E" и две колонны "STYRAGEL HT6E". Впрыскиваемый объем раствора полимерного образца равнялся 100 мл. Детектором являлся дифференциальный рефрактометр "WATERS 2410", и соответствующим программным обеспечением для обработки данных хроматографа являлась система "WATERS MILLENIUM". Средние молекулярные массы были вычислены относительно калибровочной кривой, полученной в соответствии с полистирольными стандартами. ТПС эластомер может содержать всю эластомерную матрицу или заданную часть по весу (предпочтительно более 50% и даже более предпочтительно более 70%) матрицы, когда он включает в себя один или более других эластомеров, термопластичных или нет, например эластомеры диенового типа. Согласно предпочтительному варианту осуществления ТПС эластомер является единственным эластомером и единственным термопластичным эластомером, присутствующим в самоуплотняющемся составе. Для получения динамических модулей согласно изобретению самоуплотняющиеся слои предпочтительно включают в себя масляные наполнители (или пластифицирующие масла), используемые в очень больших количествах от 200 до 700 чсэ (то есть от 200 до 700 частей на сотню частей эластомера по весу). Могут использоваться любые масляные наполнители, предпочтительно такие, который имеют слабо полярный характер, способный к растягиванию или пластификации эластомеров, особенно термопластических эластомеров. При температуре окружающей среды (23 С) эти масла, которые являются относительно вязкими маслами, представляют собой жидкости (то есть в качестве напоминания, субстанции, имеющие способность в конечном итоге принимать форму своих контейнеров), особенно в противовес резинам, в особенности повышающим клейкость резинам, которые по своей природе являются твердыми веществами. Предпочтительно, если наполнительное масло выбрано из группы, образуемой полиолефиновыми маслами (то есть маслами, получаемыми от полимеризации олефинов, моноолефинов или диолефинов),парафиновыми маслами, нафтеновыми маслами (низкой или высокой вязкости), ароматическими маслами, минеральными маслами и смесями этих масел. Более предпочтительно используется полиизобутиленовое масло, парафиновое масло или смесь этих масел. Примеры полиизобутиленовых масел включают в себя такие масла, которые продаются, в частности, фирмой "Univar" под торговым названием "Dynapak Poly" (например, "Dynapak Poly 190", фирмойBASF под торговым названием "Glissopal" (например, "Glissopal 1000" или "Oppanol" (например, "Oppanol B12"; парафиновые масла продаются, например, фирмой "Exxon" под торговым названием "Telura 618" или фирмой "Resol" под торговым названием "Extensol 51". Среднечисловая молекулярная масса (Mn) наполнительного масла предпочтительно составляет от 200 до 30000 г/моль, более предпочтительно от 300 до 10000 г/моль. Для чрезмерно низких значений Mn существует риск миграции масла наружу самоуплотняющегося состава, в то время как чрезмерно высокие значения Mn могут приводить к тому, что этот состав будет становиться слишком жестким. Доказано, что значение Mn от 400 до 3000 г/моль является прекрасным компромиссом для предназначенных применений, в особенности для использования в шине. Среднечисловая молекулярная масса (Mn) наполнительного масла определяется известным способом посредством пространственно-эксклюзионной хроматографии. Сначала образец растворяют в тетрагидрофуране с концентрацией около 1 г/л и затем до впрыскивания раствор фильтруют через фильтр с пористостью 0,45 мкм. Использовался хроматограф фирмы "WATERS Alliance". Элюэнтный раствор являлся тетрагидрофураном, величина расхода равнялась 1 мл/мин, температура системы равнялась 35 С, и время исследования равнялось 30 мин. Использовались комплекты из двух последовательно рас-5 014968 положенных колонн фирмы "WATERS", а именно двух колонн "STYRAGEL НТ 6 Е". Впрыскиваемый объем раствора полимерного образца равнялся 100 мл. Детектором являлся дифференциальный рефрактометр "WATERS 2410", и соответствующим программным обеспечением для обработки данных хроматографа являлась система "WATERS MILLENIUM". Средние молекулярные массы были вычислены относительно калибровочной кривой, полученной в соответствии с полистирольными стандартами. В свете описания и вариантов осуществления, которые приведены ниже, специалистам в данной области техники будет понятно, как отрегулировать количество наполнительного масла в соответствии с конкретными условиями использования самоуплотняющегося слоя, в особенности для типа шины, в которой он будет использоваться. Предпочтительно, чтобы содержание наполнительного масла находилось в диапазоне от 250 до 600 чсэ. Ниже указанного минимума самоуплотняющийся слой подвергается риску иметь слишком большую жесткость для конкретных применений, в то время как выше рекомендуемого максимума существует риск того, что состав будет иметь недостаточное сцепление. По этой причине содержание наполнительного масла более предпочтительно находится в диапазоне от 300 до 500 чсэ, особенно для использования самоуплотняющегося состава в шине. ТПС эластомеры, такие как СЭПС и СЭВС, наполняемые большими уровнями масла, хорошо известны и доступны коммерчески. В качестве примера можно упомянуть изделия, продаваемые фирмой"Vita Thermoplastic Elastomers" или "VTC" (группа "VTC ТРЕ") под названием "Dryflex" (например, "Dryflex 967100") или "Mediprene" (например, "Mediprene 500000 М" и те, которые продаются фирмой "Multibase" под названием "Multiflex" (например, "Multiflex G00"). Эти продукты, разработанные, в частности, для медицинских, фармацевтических или косметических применений, могут быть обработаны обычным образом по отношению к ТПС эластомерам посредством экструзии или литья, например, начиная с сырьевого материала, доступного в форме бисера или гранул. На фиг. 5 показаны динамические характеристики трех материалов, два из которых являются материалами согласно изобретению. Материал 1 является коммерческим продуктом фирмы "Mediprene 500000M" и материал 2 является коммерческим продуктом фирмы "Multiflex G00". Эти два материала имеют содержание парафинового наполнительного масла около 400 чсэ по весу. Материал 3 является смесью, обычно используемой в качестве герметичного слоя. Он основан на бутиловом эластомере. На фиг. 5 по оси X показана измеряемая температура от -50 до +150 С, слева по оси У показан динамический модуль сдвига G на линейной шкале в Па и справа по оси У показан тангенс угла механических tan . Кривые, представляющие G как функцию от температуры, показаны сплошными линиями,а кривые, представляющие tan , показаны пунктирными линиями. Чтобы облегчить анализ, шкала G ограничена до предпочтительного максимума G=100000 Па (или 1 бар) и шкала tanограничена до 1. Материалы 1 и 2 имеют свои значения tanменьше чем 0,15 во всем интервале температур [0; 130 С]. Их поведение, таким образом, является чисто эластичным по всему интервалу температур, и также было измерено сопротивление качению шин, включающих такой самоуплотняющийся слой, и было подтверждено отсутствие какого-либо ухудшения из-за наличия такого самоуплотняющегося слоя. В качестве напоминания ухудшение в сопротивлении качению шины, которая включает в себя стандартное самоуплотняющееся покрытие, может быть до 5%. Динамический модуль сдвига этих двух материалов составляет от 30000 до 60000 Па в том же диапазоне температур. Эти значения динамического модуля сдвига дают материалам очень большую гибкость, что является очень предпочтительным по отношению к механизмам герметизации трещин и отверстий в случае пассажирского транспорта с давлением надувания шин порядка 1-3 бар(100000-300000 Па). Для сравнения материал 3 имеет значение tanвсегда больше чем 0,2 во всем рассматриваемом диапазоне температур. Слой такого материала приводит к существенному ухудшению сопротивления качению, что является более существенным, когда динамический модуль сдвига сам по себе очень высокий, порядка 1 МПа в рассматриваемом диапазоне температур. Следует отметить, что кривая tanтакого третьего материала повышается очень существенно, когда температура падает ниже 50, что означает, что ухудшение сопротивления качению будет более существенным в зимних условиях, но также то, что соответствующее повышение динамического модуля сдвига будет приводить к ухудшению герметизации трещин при низкой температуре. Это существенное преимущество материалов согласно изобретению, заключающееся в том, что они стабильно герметизируют трещины в очень широком диапазоне температур, особенно при низких температурах. При высокой температуре факт того, что заданный tanповышается существенно только свыше 100 С, является очень положительным, обеспечивающим хорошую размерную стабильность самоуплотняющихся слоев в шинах, особенно при езде с большой скоростью. Оба материала 1 и 2 имеют удлинение при разрыве больше чем 1000% и напряжение при разрыве больше чем 0,2 МПа. Шины, показанные на фиг. 1 и 2, в которых предусмотрены самоуплотняющиеся слои, могут быть-6 014968 изготовлены до или после вулканизации. В первом случае (то есть до вулканизации шины) самоуплотняющийся состав просто наносится обычным способом на нужное место так, чтобы образовывать слой 11. Затем обычным способом выполняется вулканизация. Термопластичные эластомеры способны хорошо выдерживать напряжения, образуемые на этапе вулканизации. Преимущественный вариант изготовления для специалистов в данной области техники будет состоять, например, из равномерного нанесения самоуплотняющегося слоя непосредственно на изготавливаемый барабан в виде тонкого слоя с подходящей толщиной (например, 3 мм) до его покрытия герметичным слоем, следующим за остальной конструкцией шины. Такой тип технологического процесса также дает возможность легко изготовить второй вариант осуществления, показанный на фиг. 2, в котором герметизирующий слой 10 составляет внутреннюю стенку шины, находящуюся в контакте с надуваемым воздухом. Во втором случае (то есть после вулканизации шины), самоуплотняющий слой наносится на внутреннюю сторону вулканизированной шины любым подходящим способом, например посредством склеивания, распыления или экструзионно-выдувного формования пленки подходящей толщины. Во время испытаний испытывались автомобильные шины размером 205/55 R16 "Energy 3". Внутренняя стенка шин (уже включающая в себя герметичный слой 12) покрывалась самоуплотняющимся слоем 11, описанным выше ("Mediprene 500000 М"), с толщиной 2 мм, и затем шины вулканизировались. Было выполнено пять отверстий диаметром 6 мм и два отверстия диаметром 1 мм на одной из шин при установке и надувании в протекторе и в блоке короны с одной стороны и на боковых стенках с другой стороны посредством прокалывающих объектов, которые были сразу же вынуты. Затем шина была отправлена на обкатку на маховике с номинальной нагрузкой при 130 км/ч на 6300 км без потери давления. Такие же отверстия были выполнены во второй шине при установке и надувании, и прокалывающие объекты оставались на месте в течение одной недели. Шина затем проходила испытания на обкатку на маховике при номинальной нагрузке при 130 км/ч и расстоянии 6300 км снова без существенной потери давления. Изобретение не ограничивается описанными и показанными примерами, и в нем могут быть выполнены различные модификации без отхода от объема, определяемого прилагаемой формулой изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Шина, содержащая по меньшей мере две боковые стенки, корону, расположенную радиально снаружи с протектором, усилительную конструкцию каркасного типа и усилитель короны, причем внутренняя поверхность боковых стенок и короны образует внутреннюю стенку шины, причем по меньшей мере одна часть стенки покрыта самоуплотняющимся слоем, содержащим термопластичный стирольный(ТПС) эластомер, при этом шина может быть надута до заданного давления Pi надувания, отличающаяся тем, что для любой температуры в заданном температурном диапазоне от +30 до +100 С самоуплотняющийся слой имеет тангенс угла механических потерь tanменьше чем 0,2 и динамический модуль сдвига G меньше чем Pi, причем tanи G измеряются при частоте 10 Гц. 2. Шина по п.1, отличающаяся тем, что самоуплотняющийся слой имеет для любой температуры в заданном температурном диапазоне тангенс угла механических потерь tanменьше чем 0,15. 3. Шина по любому из пп.1 или 2, отличающаяся тем, что самоуплотняющийся слой имеет для любой температуры в заданном температурном диапазоне динамический модуль сдвига G больше чемPi/30. 4. Шина по любому из пп.1 или 2, отличающаяся тем, что самоуплотняющийся слой имеет для любой температуры в заданном температурном диапазоне динамический модуль сдвига G больше чем 0,01 МПа. 5. Шина по п.4, отличающаяся тем, что динамический модуль сдвига G является таким, что 0,01G0,1 МПа. 6. Шина по одному из предшествующих пунктов, отличающаяся тем, что заданный температурный диапазон дополнительно включает в себя диапазон [+10; +30]С и таким образом проходит от +10 до+100 С. 7. Шина по любому из пп.1-6, отличающаяся тем, что заданный температурный диапазон дополнительно включает в себя диапазон [+100; +130]С и таким образом проходит от +10 до +130 С. 8. Шина по любому из предшествующих пунктов, отличающаяся тем, что ТПС эластомер является преобладающим эластомером самоуплотняющегося слоя. 9. Шина по любому из предшествующих пунктов, отличающаяся тем, что ТПС эластомер выбирается из группы стирол/бутадиен/стирол (СБС), стирол/изопрен/стирол (СИС), стирол/изопрен/бутадиен/стирол (СИБС), стирол/этилен-бутилен/стирол (СЭБС), стирол/этилен-пропилен/стирол(СЭПС) и стирол/этилен-этилен-пропилен/стирол (СЭЭПС) блок-сополимеров и смесей этих сополиме-7 014968 ров. 10. Шина по одному из предшествующих пунктов, отличающаяся тем, что самоуплотняющийся слой имеет минимальную толщину 0,3 мм и предпочтительно от 0,5 до 10 мм. 11. Шина по любому из предшествующих пунктов, отличающаяся тем, что удлинение при разрыве в самоуплотняющегося слоя больше чем 500% и предпочтительно больше чем 800%. 12. Шина по любому из предшествующих пунктов, отличающаяся тем, что напряжение при разрыве в самоуплотняющегося слоя больше чем 0,2 МПа. 13. Шина по любому из предшествующих пунктов, отличающаяся тем, что самоуплотняющийся состав включает в себя наполнительное масло в количестве от 200 до 700 чсэ (частей на сотню частей эластомера по весу). 14. Шина по любому из предшествующих пунктов, отличающаяся тем, что она дополнительно включает в себя герметичный слой, имеющий каучуковый состав, по существу, непроницаемый для надувающего газа и, по существу, покрывающий всю внутреннюю стенку шины, причем самоуплотняющийся слой, по меньшей мере, частично покрывает герметичный слой на стороне, обращенной к внутренней полости шины. 15. Шина по любому из предшествующих пунктов, отличающаяся тем, что она дополнительно включает в себя герметичный слой, имеющий каучуковый состав, по существу, непроницаемый для надувающего газа и, по существу, покрывающий всю внутреннюю стенку шины, причем самоуплотняющийся слой расположен между герметичным слоем и усилителем каркасного типа. 16. Шина по любому из пп.14 и 15, отличающаяся тем, что самоуплотняющийся слой расположен у короны шины. 17. Шина по любому из пп.14 и 15, отличающаяся тем, что самоуплотняющийся слой преимущественно проходит от одной боковой стенки до другой, по меньшей мере, до радиального положения, соответствующего экваторам шины. 18. Шина по любому из пп.14 и 15, отличающаяся тем, что самоуплотняющийся слой преимущественно проходит от одной боковой стенки до другой, по меньшей мере, до радиального положения, соответствующего приблизительно кромке канавки обода, когда шина находится в посаженном положении.

МПК / Метки

МПК: B60C 19/12

Метки: слоем, самоуплотняющимся, шина

Код ссылки

<a href="https://eas.patents.su/11-14968-shina-s-samouplotnyayushhimsya-sloem.html" rel="bookmark" title="База патентов Евразийского Союза">Шина с самоуплотняющимся слоем</a>

Предыдущий патент: Клеточная секция для птицы

Следующий патент: Одноразовый шприц

Случайный патент: Блокада cd154 как лечение синдрома ингибирования терапевтических белков