Способы получения полиоксадиазольной нити и полиоксадиазольного волокна, нить и волокно, полученные этими способами

Формула / Реферат

1. Способ получения полиоксадиазольной нити, при котором получают (со)полимерный прядильный раствор, для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас.% свободного ангидрида, затем 0,02-22,9 мас.% арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99,0 мас.% метатолуиловой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34,0 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты и/или параазобензолдикарбоновой кислоты, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас.%, нагревают полученный раствор при постоянном перемешивании до 50-90°C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждают его до 20-35°C со скоростью 0,5-5°C/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и выдерживают 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, для чего нагревают раствор до 90-160°C в течение 0,5-1,5 ч, выдерживают при этой температуре 0,5-3,0 ч, затем охлаждают до 60-120°C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды, продолжают охлаждать полученный раствор до 20-35°C при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту, при температуре 30-70°C и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованной нити через нее в течение 2-17 с при вытяжке в 2-6 раз, затем проводят термообработку полученной нити с линейной плотностью 0,05-0,7 текс при температуре 270-520°C в течение 2-900 с с дополнительной вытяжкой 0,1-2,0%, нить замасливают, крутят и перематывают, отличающийся тем, что вытяжку нити в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых нитей в направлении, противоположном ее движению, со скоростью 5,0-5,2 м/мин.

2. Полиоксадиазольная нить, полученная способом по п.1, характеризующаяся линейной плотностью комплексной нити 120 текс, линейной плотностью элементарного волокна 0,05-0,12 текс, относительной разрывной нагрузкой 75-79 сН/текс, относительным разрывным удлинением 4-8%, усадкой при температуре 350°C 0,6%, сохранением прочности после выдержки при температуре 350°C в течение 25 ч на воздухе 52%, светостойкостью 95%, цветостойкостью 6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп.

3. Способ получения полиоксадиазольного волокна, при котором получают (со)полимерный прядильный раствор, для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас.% свободного ангидрида, затем 0,02-22,9 мас.% арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99,0 мас.% метатолуиловой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34,0 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты и/или параазобензолдикарбоновой кислоты, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас.%, нагревают полученный раствор при постоянном перемешивании до 50-90°C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждают его до 20-35°C со скоростью 0,5-5°C/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и выдерживают 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, для чего нагревают раствор до 90-160°C в течение 0,5-1,5 ч, выдерживают при этой температуре 0,5-3 ч, затем охлаждают до 60-120°C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды, продолжают охлаждать полученный раствор до 20-35°C при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту, при температуре 30-70°C и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна через нее в течение 2-17 с при вытяжке в 2-6 раз, затем полученное свежесформованное волокно отмывают от следов серной кислоты, отжимают, замасливают, гофрируют при температуре 25-250°C и сушат сначала при температуре 190-210°C, затем при 90-110°C и разрезают на штапельки, отличающийся тем, что вытяжку волокна в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых волокон в направлении, противоположном их движению, со скоростью 5,0-5,2 м/мин.

4. Полиоксадиазольное волокно, полученное способом по п.3, характеризующееся линейной плотностью элементарного волокна 0,17-0,7 текс, относительной разрывной нагрузкой 20-35 сН/текс, относительным разрывным удлинением 20-60%, усадкой при температуре 350°C 1%, сохранением прочности после выдержки при температуре 350°C в течение 25 ч на воздухе 85-95%, светостойкостью 75-90%, цветостойкостью окрашенного волокна 4-6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп.

Текст

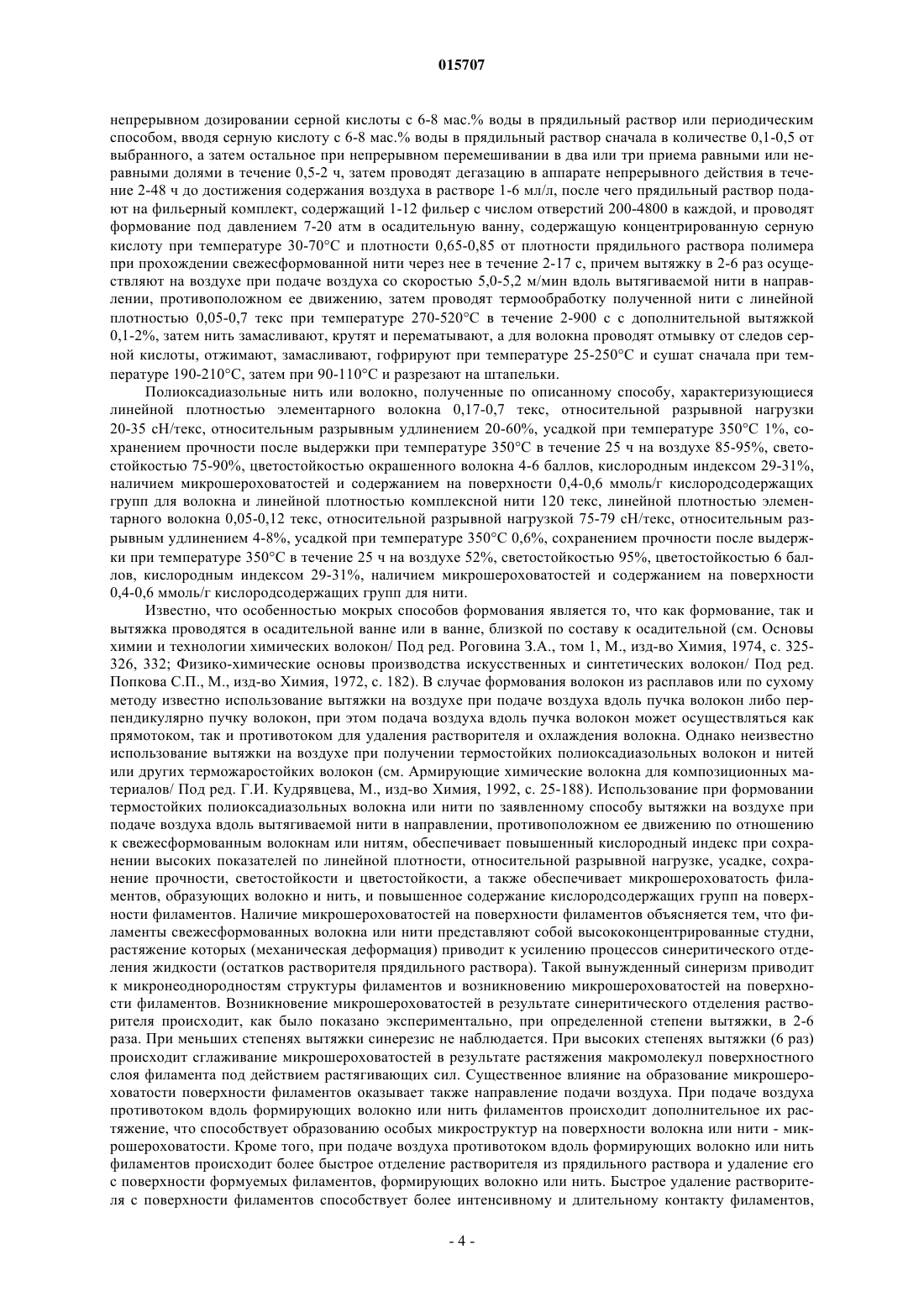

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента СПОСОБЫ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОЙ НИТИ И ПОЛИОКСАДИАЗОЛЬНОГО ВОЛОКНА, НИТЬ И ВОЛОКНО, ПОЛУЧЕННЫЕ ЭТИМИ СПОСОБАМИ Изобретение относится к области химической промышленности, а именно к получению полиоксадиазольных волокнистых материалов, используемых для получения различных термостойких изделий. Предложены способы получения полиоксадиазольных нити или волокна с повышенным кислородным индексом и наличием микрошероховатостей, содержанием кислородосодержащих групп на поверхности при сохранении всех других достигнутых показателей качества, согласно которым получают (со)полимерный прядильный раствор,проводят формование в концентрированную серную кислоту, вытягивают в 2-6 раз, проводят термообработку, нить замасливают, крутят и перематывают, а волокно замасливают, гофрируют,разрезают на штапельки, отличающиеся тем, что вытяжку в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых нитей в направлении, противоположном ее движению со скоростью 5,0-5,2 м/мин. Полиоксадиазольные нить и волокно, полученные предложенными способами, характеризуются линейной плотностью комплексной нити 120 текс и элементарного волокна 0,17-0,7 текс, относительной разрывной нагрузкой 75-79 сН/текс для нити и 20-35 сН/текс для волокна, относительным разрывным удлинением 4-8% для нити, 20-60% для волокна,светостойкостью до 75-95%, цветостойкостью 6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием 0,4-0,6 ммоль/г кислородных групп. 015707 Изобретение относится к области химической промышленности, а именно к получению полиоксадиазольных волокнистых материалов, используемых для получения различных термостойких изделий металлургической и химической промышленностей, в том числе для производства композиционных материалов. Известен способ получения полиоксадиазольного волокна или нити (патент России 2213814,МПК 7 D01F6/74, 10.10.2003), включающий получение прядильного раствора, для чего в емкость растворителя последовательно загружают при перемешивании серную кислоту, содержащую 17-65 мас.% свободного ангидрида, затем 6,9-23,0 мас.% терефталевой кислоты с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99 мас.% метатолуиловой кислоты, а также гидразингидрат с 0,05-34 мас.% воды. Затем исходный раствор нагревают при постоянном перемешивании до температуры 50-90C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера в серной кислоте, охлаждают его до 20-35C со скоростью 0,5-5C/мин. Затем на втором этапе в 6-20%-ный раствор олигомера дополнительно вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и раствор выдерживают 3-5,5 ч при постоянном перемешивании до получения 5-14,8%-ного раствора олигомера. Далее раствор при постоянном перемешивании передают на(со)поликонденсацию. (Со)поликонденсацию проводят периодически, для чего 5-14,8%-ный раствор олигомера в серной кислоте нагревают до 90-160C в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3 ч, охлаждают до 60-120C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды. (Со)поликонденсацию проводят или непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор, или периодическим, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при постоянном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч. Полученный раствор охлаждают до 20-35C со скоростью 0,5-5C/мин и постоянно перемешивают в течение 3,5-5,5 ч до получения 3-14% прядильного раствора в серной кислоте с вязкостью 2000-6000 пуаз,дегазацию проводят в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л. Прядильный раствор подают на формование под давлением 7-20 атм в осадительную ванну, имеющую температуру 30-70C и плотность, составляющую 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна или нити через нее в течение 2-17 с. Формование ведут через фильерный комплект, содержащий 1-12 фильер с числом отверстий 20-4800 каждая. Свежесформованное волокно (нить) подвергают вытяжке в 2-6 раз в растворе серной кислоты с плотностью, не превышающей плотность осадительной ванны на 4-14%. Полученную свежесформованную нить с линейной плотностью 0,05-0,7 текс отжимают на орошаемых вальцах и после отжима, промывки водой и нейтрализации следов кислоты и сушки, подвергают термообработке при 270-520C в течение 2-900 с с дополнительной вытяжкой 0,1-2%. После термообработки нить замасливают, крутят и перематывают, а полученное свежесформованное волокно с линейной плотностью 0,05-0,7 текс отжимают на орошаемых вальцах. После отжима, промывки водой и нейтрализации следов серной кислоты волокно с линейной плотностью элементарного волокна 0,05-0,7 текс направляют на замасливание, гофрирование при температуре 25-250C, сушат сначала при температуре 190-210C, затем при 90-110C режут на штапельки. Полученная нить, представляющая собой продукт (со)поликонденсации 5,0-14,8%-ного раствора олигомера, имеет следующие физико-механические показатели: линейная плотность комплексной нити 120 текс линейная плотность элементарного волокна 0,05-0,35 текс относительная разрывная нагрузка 65-70 сН/текс относительное разрывное удлинение 6-8% 0,5% усадка при температуре 350C сохранение прочности после выдержки при тем 45% пературе 350C в течение 25 ч на воздухе кислородный индекс 25-26% Полученное волокно, представляющее собой продукт (со)поликонденсации 5,0-14,8%-ного раствора олигомера, имеет следующие физико-механические показатели: линейная плотность элементарного волокна 0,17-0,7 текс относительная разрывная нагрузка 20-40 сН/текс относительное разрывное удлинение 20-60% 1% усадка при температуре 350C сохранение прочности после выдержки при тем 85-90% пературе 350C в течение 25 ч на воздухе кислородный индекс 26-27%-1 015707 Однако описанный способ получения полиоксадиазольного волокна или нити не обеспечивает высокой устойчивости к светопогоде, высокой светостойкости и цветостойкости окрашенных волокон, кислородный индекс для нити не превышает 26%, для волокна 27%, что ограничивает их использование, в том числе при создании композиционных материалов. Наиболее близким к заявленному является способ получения светостойкого полиоксадиазольного волокна или нити (патент России 2213815, МПК 7 D01F6/74, 10.10.2003), включающий получение прядильного раствора, для чего в емкость растворителя последовательно загружают при перемешивании серную кислоту, содержащую 17-65 мас.% свободного ангидрида, 0,02-22,9 мас.% арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99 мас.% метатолуиловой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты или параазобензолдикарбоновой кислоты или их смесь, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или смеси динатриевой или дикалиевой соли азобензолдикарбоновых кислот с 0,5-50 мас.% соли неорганической кислоты. Исходный раствор нагревают при постоянном перемешивании до температуры 50-90C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера в серной кислоте, охлаждают его до 20-35C со скоростью 0,5-5C/мин. Затем на втором этапе в 6-20%-ный раствор олигомера дополнительно вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и раствор выдерживают 3-5,5 ч при постоянном перемешивании до получения 5-14,8%-ного раствора олигомера. Далее раствор при постоянном перемешивании передают на (со)поликонденсацию.(Со)поликонденсацию проводят периодически, для чего 5-14,8%-ный раствор олигомера в серной кислоте нагревают до 90-160C в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3 ч, охлаждают до 60-120C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды.(Со)поликонденсацию проводят или непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор, или периодическим, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при постоянном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч. Полученный раствор охлаждают до 20-35C со скоростью 0,5-5C/мин и постоянно перемешивают в течение 3,55,5 ч до получения 3-14% прядильного раствора в серной кислоте с вязкостью 2000-6000 пуаз, дегазацию проводят в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л. Прядильный раствор подают на формование под давлением 7-20 атм в осадительную ванну, имеющую температуру 30-70C и плотность, составляющую 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна или нити через нее в течение 2-17 с. Формование ведут через фильерный комплект, содержащий 1-12 фильер с числом отверстий 20-4800 каждая. Свежесформованное волокно (нить) подвергают вытяжке в 2-6 раз в растворе серной кислоты с плотностью, превышающей плотность осадительной ванны на 4-14%, а термообработку полученной нити с линейной плотностью 0,05-0,7 текс проводят при 270-520C в течение 2-900 с с дополнительной вытяжкой 0,1-2%. После термообработки нить замасливают, крутят и перематывают, а полученное свежесформованное волокно после нейтрализации следов кислоты отжимают, замасливают, гофрируют при 25-250C, сушат сначала при 190-210C, затем при 90-110C и режут на штапельки. Полученная нить, представляющая собой продукт (со)поликонденсации 5,0-14,8%-ного раствора олигомера, имеет следующие физико-механические показатели: линейная плотность комплексной нити 120 текс линейная плотность элементарного волокна 0,05-0,12 текс относительная разрывная нагрузка 75-79 сН/текс относительное разрывное удлинение 4-8% 0,6% усадка при температуре 350C сохранение прочности после выдержки при температуре 52% 350C в течение 25 ч на воздухе кислородный индекс 25-26% светостойкость (сохранение прочности после облучения) 95% цветостойкость (устойчивость окраски к свету) 6 баллов-2 015707 Полученное волокно, представляющее собой продукт (со)поликонденсации 5,0-14,8%-ного раствора олигомера, имеет следующие физико-механические показатели: линейная плотность элементарного волокна 0,17-0,7 текс относительная разрывная нагрузка 20-35 сН/текс относительное разрывное удлинение 20-60% 1% усадка при температуре 350C сохранение прочности после выдержки при температуре 85-95% 350C в течение 25 ч на воздухе светостойкость 75-90% 4-6 баллов цветостойкость окрашенного волокна кислородный индекс 26-27% Полученные по данному способу светостойкие полиоксадиазольные волокно или нить, обладая удовлетворительными показателями по линейной плотности, относительной разрывной нагрузке, относительному разрывному удлинению, термостойкости, усадке, цветостойкости и светостойкости, в то же время имеют кислородный индекс, не превышающий 27%, что не удовлетворяет современным требованиям к защитной одежде и экипировке от повышенного теплового воздействия и агрессивных сред, а также для материалов фильтрации горячих газов, термоизоляционной обивки, электроизоляционных материалов и др. Кроме того, филаменты волокна и нити, полученных по способу, изложенному в прототипе, имеют гладкую поверхность, что не позволяет обеспечить высокую сцепляемость в текстильных изделиях и высокую прочность в композитах, в которых они выполняют роль наполнителя. Кроме того,поверхность волокон и нитей, полученных по способу, описанному в прототипе, не содержит кислородсодержащие группы, что в связи с этим не может обеспечить высокую адгезию филаментов, а также состоящих из них волокон и нитей по отношению к полимерным матрицам в композиционных материалах. Гладкая поверхность и отсутствие кислородсодержащих групп обусловлены тем, что нити и волокна,полученные по способу, описанному в прототипе, подвергают вытяжке в растворе серной кислоты с плотностью, превышающей плотность осадительной ванны на 4-14%, т.е. в пластифицирующей бескислородной среде. Также отрицательным моментом формования и вытягивания в осадительной или пластифицирующей ванне по способу, описанному в прототипе, является высокое гидродинамическое сопротивление среды, что приводит к обрывности нити в процессе формования, увеличивая долю отходов,и связано с повышенными энергозатратами. Технической задачей изобретения является создание способа получения светостойкого полиоксадиазольного волокна или нити с повышенным кислородным индексом для волокна и нити, микрошероховатостью на поверхности филаментов, образующих волокно или нить, наличием кислородсодержащих функциональных групп на поверхности филаментов при сохранении достигнутых показателей по относительной разрывной нагрузке, относительному разрывному удлинению, усадке при температуре 350C,сохранению прочности после выдержки при температуре 350C в течение 25 ч на воздухе, светостойкости и цветостойкости окрашенного волокна или нити, что в целом расширяет области применения полиоксадиазольных волокон и нитей и обеспечивает их использование для получения композиционных материалов. Техническая задача достигается за счет того, что получение светостойких полиоксадиазольных волокна или нити осуществляют по способу, при котором получают (со)полимерный прядильный раствор,для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас.% свободного ангидрида, затем 0,02-22,9 мас.% арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99,0 мас.% метатолуиловой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34,0 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты и/или параазобензолдикарбоновой кислоты, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас.%, нагревают полученный раствор при постоянном перемешивании до 50-90C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6,0-20,0%-ного раствора олигомера,охлаждают его до 20-35C со скоростью 0,5-5C/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида и выдерживают 3,0-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера,затем при постоянном перемешивании проводят(со)поликонденсацию, для чего нагревают раствор до 90-160C в течение 0,5-1,5 ч, выдерживают при этой температуре 0,5-3,0 ч, затем охлаждают до 60-120C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды, продолжают охлаждать полученный раствор до 20-35C при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при-3 015707 непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту при температуре 30-70C и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованной нити через нее в течение 2-17 с, причем вытяжку в 2-6 раз осуществляют на воздухе при подаче воздуха со скоростью 5,0-5,2 м/мин вдоль вытягиваемой нити в направлении, противоположном ее движению, затем проводят термообработку полученной нити с линейной плотностью 0,05-0,7 текс при температуре 270-520C в течение 2-900 с с дополнительной вытяжкой 0,1-2%, затем нить замасливают, крутят и перематывают, а для волокна проводят отмывку от следов серной кислоты, отжимают, замасливают, гофрируют при температуре 25-250C и сушат сначала при температуре 190-210C, затем при 90-110C и разрезают на штапельки. Полиоксадиазольные нить или волокно, полученные по описанному способу, характеризующиеся линейной плотностью элементарного волокна 0,17-0,7 текс, относительной разрывной нагрузки 20-35 сН/текс, относительным разрывным удлинением 20-60%, усадкой при температуре 350C 1%, сохранением прочности после выдержки при температуре 350C в течение 25 ч на воздухе 85-95%, светостойкостью 75-90%, цветостойкостью окрашенного волокна 4-6 баллов, кислородным индексом 29-31%,наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп для волокна и линейной плотностью комплексной нити 120 текс, линейной плотностью элементарного волокна 0,05-0,12 текс, относительной разрывной нагрузкой 75-79 сН/текс, относительным разрывным удлинением 4-8%, усадкой при температуре 350C 0,6%, сохранением прочности после выдержки при температуре 350C в течение 25 ч на воздухе 52%, светостойкостью 95%, цветостойкостью 6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп для нити. Известно, что особенностью мокрых способов формования является то, что как формование, так и вытяжка проводятся в осадительной ванне или в ванне, близкой по составу к осадительной (см. Основы химии и технологии химических волокон/ Под ред. Роговина З.А., том 1, М., изд-во Химия, 1974, с. 325326, 332; Физико-химические основы производства искусственных и синтетических волокон/ Под ред. Попкова С.П., М., изд-во Химия, 1972, с. 182). В случае формования волокон из расплавов или по сухому методу известно использование вытяжки на воздухе при подаче воздуха вдоль пучка волокон либо перпендикулярно пучку волокон, при этом подача воздуха вдоль пучка волокон может осуществляться как прямотоком, так и противотоком для удаления растворителя и охлаждения волокна. Однако неизвестно использование вытяжки на воздухе при получении термостойких полиоксадиазольных волокон и нитей или других терможаростойких волокон (см. Армирующие химические волокна для композиционных материалов/ Под ред. Г.И. Кудрявцева, М., изд-во Химия, 1992, с. 25-188). Использование при формовании термостойких полиоксадиазольных волокна или нити по заявленному способу вытяжки на воздухе при подаче воздуха вдоль вытягиваемой нити в направлении, противоположном ее движению по отношению к свежесформованным волокнам или нитям, обеспечивает повышенный кислородный индекс при сохранении высоких показателей по линейной плотности, относительной разрывной нагрузке, усадке, сохранение прочности, светостойкости и цветостойкости, а также обеспечивает микрошероховатость филаментов, образующих волокно и нить, и повышенное содержание кислородсодержащих групп на поверхности филаментов. Наличие микрошероховатостей на поверхности филаментов объясняется тем, что филаменты свежесформованных волокна или нити представляют собой высококонцентрированные студни,растяжение которых (механическая деформация) приводит к усилению процессов синеритического отделения жидкости (остатков растворителя прядильного раствора). Такой вынужденный синеризм приводит к микронеоднородностям структуры филаментов и возникновению микрошероховатостей на поверхности филаментов. Возникновение микрошероховатостей в результате синеритического отделения растворителя происходит, как было показано экспериментально, при определенной степени вытяжки, в 2-6 раза. При меньших степенях вытяжки синерезис не наблюдается. При высоких степенях вытяжки (6 раз) происходит сглаживание микрошероховатостей в результате растяжения макромолекул поверхностного слоя филамента под действием растягивающих сил. Существенное влияние на образование микрошероховатости поверхности филаментов оказывает также направление подачи воздуха. При подаче воздуха противотоком вдоль формирующих волокно или нить филаментов происходит дополнительное их растяжение, что способствует образованию особых микроструктур на поверхности волокна или нити - микрошероховатости. Кроме того, при подаче воздуха противотоком вдоль формирующих волокно или нить филаментов происходит более быстрое отделение растворителя из прядильного раствора и удаление его с поверхности формуемых филаментов, формирующих волокно или нить. Быстрое удаление растворителя с поверхности филаментов способствует более интенсивному и длительному контакту филаментов,-4 015707 формирующих волокно или нить, с кислородом воздуха, что, в свою очередь, приводит к образованию повышенного количества кислородсодержащих групп на поверхности филаментов по сравнению с прямотоком. Увеличение содержания кислородсодержащих групп на поверхности филаментов способствует увеличению адгезии филаментов, формирующих волокно или нить, по отношению к различного рода связующим при изготовлении композиционных материалов (см. Углеродные и другие жаростойкие волокнистые материалы/ Под ред. Конкина А.А., М., изд-во Химия, 1974, с. 286-292). Совокупность изменений структуры поверхности филаментов и увеличение количества кислородсодержащих функциональных групп на поверхности филаментов, вытянутых на воздухе при подаче воздуха вдоль вытягиваемой нити в направлении, противоположном ее движению, приводит к существенному увеличению кислородного индекса светостойкого полиоксадиазольного волокна или нити. Такое увеличение кислородного индекса объясняется тем, что при поджигании волокна или нити, прошедших вытяжку на воздухе по заявленному способу, в их поверхностном слое происходит более интенсивное обугливание (карбонизация) с высоким выходом угольного остатка. Пример 1. В емкость растворителя последовательно загружают при перемешивании серную кислоту, содержащую 17-65 мас.% свободного ангидрида, 0,02-22,9 мас.% указанной арилендикарбоновой кислоты,3,1-27,4 мас.% гидразинсульфата с 0,05-34 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты или параазобензолдикарбоновой кислоты или их смесь, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или смеси динатриевой или дикалиевой соли азобензолдикарбоновых кислот с 0,5-50 мас.% соли неорганической кислоты. Исходный раствор нагревают при постоянном перемешивании до температуры 50-90C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера в серной кислоте, охлаждают его до 20-35C со скоростью 0,5-5C/мин. Затем на втором этапе в 6-20%-ный раствор олигомера дополнительно вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и раствор выдерживают 3-5,5 ч при постоянном перемешивании до получения 5-14,8%-ного раствора олигомера. Далее раствор при постоянном перемешивании передают на (со)поликонденсацию. (Со)поликонденсацию проводят периодически, для чего 5-14,8%-ный раствор олигомера в серной кислоте нагревают до 90-160C в течение 0,5-1,5 ч, выдерживая при этой температуре 0,5-3 ч, охлаждают до 60-120C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды. (Со)поликонденсацию проводят или непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор,или периодическим, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при постоянном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч. Полученный раствор охлаждают до 20-35C со скоростью 0,5-5C/мин и постоянно перемешивают в течение 3,5-5,5 ч до получения 3-14% прядильного раствора в серной кислоте с вязкостью 2000-6000 пуаз, дегазацию проводят в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л. Прядильный раствор подают на формование под давлением 7-20 атм в осадительную ванну, имеющую температуру 30-70C и плотность,составляющую 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна или нити через нее в течение 2-17 с. Формование ведут через фильерный комплект, содержащий 1-12 фильер с числом отверстий 20-4800 каждая. Свежесформованное волокно (нить) подвергают вытяжке на воздухе в 4 раза при подаче воздуха со скоростью 5,0-5,2 м/мин вдоль вытягиваемой нити в направлении, противоположном ее движению. Полученную свежесформованную нить с линейной плотностью 0,05-0,7 текс отжимают на орошаемых вальцах и после отжима, промывки водой и нейтрализации следов кислоты подают на сушку. После сушки нить подвергают термообработке при 270-520C в течение 2-900 с с дополнительной вытяжкой 0,1-2,0%. После термообработки нить замасливают, крутят и перематывают.-5 015707 Полученная нить, представляющая собой продукт (со)поликонденсации 5,0-14,8%-ного раствора олигомера, имеет следующие физико-механические показатели: линейная плотность комплексной нити 120 текс линейная плотность элементарного волокна 0,05-0,12 текс относительная разрывная нагрузка 75-79 сН/текс относительное разрывное удлинение 4-8% 0,6% усадка при температуре 350C сохранение прочности после выдержки при темпера 52% туре 350C в течение 25 ч на воздухе светостойкость (сохранение прочности после облучения) 95% цветостойкость (устойчивость окраски к свету) 6 баллов потеря массы при воздействии 20%-ной H2SO4 10% наличие микрошероховатостей на 1 мм длины 40 наличие кислородсодержащих групп на волокне 0,6 ммоль/г кислородный индекс 31% Пример 2. Пример используют для получения волокна от первой стадии (загрузка серной кислоты) до стадии отжима свежесформованной нити, как в примере 1. Далее полученное свежесформованное волокно с линейной плотностью 0,05-0,7 текс отжимают на орошаемых вальцах. После отжима, промывки водой и нейтрализации следов серной кислоты волокно с линейной плотностью элементарного волокна 0,05-0,7 текс направляют на замасливание, гофрировку при температуре 25-250C, сушат сначала при температуре 190-210C, затем при 90-110C, режут на штапельки. Полученное волокно, представляющее собой продукт (со)поликонденсации 5,0-14,8%-ного раствора олигомера, имеет следующие физико-механические показатели: линейная плотность элементарного волокна 0,17-0,7 текс относительная разрывная нагрузка 20-35 сН/текс относительное разрывное удлинение 20-60% 1% усадка при температуре 350C сохранение прочности после выдержки при темпера 85-95% туре 350C в течение 25 ч на воздухе светостойкость 75-90% цветостойкость окрашенного волокна 4-6 баллов 10% потеря массы при воздействии 20%-ной H2SO4 наличие микрошероховатостей на 1 мм длины 40 наличие кислородсодержащих групп на волокне 0,6 ммоль/г кислородный индекс 31% Наличие микрошероховатостей на поверхности волокна или нити определяли методом электронной микроскопии на приборе JSM-35 Hitachi. Количество кислородсодержащих групп определяли путем титрования волокон или нитей щелочью (см. Методы исследования ионитов, Полянский Н.Г., Горбунов Г.В., Полянская Н.Л., М., изд-во Химия, 1976, с. 145). Пример получения микрокомпозита. Для определения прочностных характеристик готовили однонаправленный микрокомпозит на основе нитей, полученных по предлагаемому способу (пример 1), со следующими показателями: линейная плотность комплексной нити 120 текс линейная плотность элементарного волокна 0,08 текс относительная разрывная нагрузка 77 сН/текс относительное разрывное удлинение 6% 0,6% усадка при температуре 350C сохранение прочности после выдержки при темпера 52% туре 350C в течение 25 ч на воздухе Микрокомпозит готовили путем пропитки нитей раствором эпоксидной смолы. Для приготовления образца (микрокомпозита) брали 0,6 г нити, полученной по примеру 1, и 0,8 г 50%-ного раствора эпоксидной смолы в ацетоне. Нить пропитывали раствором смолы путем погружения нити в раствор. Затем отжимали нить до содержания раствора смолы на нити 0,8 г. Пропитанную раствором смолы нить высушивали на воздухе, при этом получали нить с содержанием смолы 0,4 г на 0,6 г нити. Затем нить подвергали термообработке при 100C в течение 12 ч. Полученный таким образом микрокомпозит подвергали испытаниям. Напряжение при разрыве (разрушающее напряжение при растяжении) определяли согласно ГОСТ 11262-76. Для образцов, полученных по вышеизложенному способу, разрушающее напряжение при растяжении составляло 825 МПа.-6 015707 Остальные примеры приведены в таблице. Как показывают данные, представленные в таблице, проведение вытяжки в воздушной среде при подаче воздуха противотоком, т.е. вдоль оси волокна навстречу его движению (примеры 1-6), приводит к значительному увеличению кислородного индекса, что обусловлено образованием более плотной структуры филаментов, что невозможно в условиях проведения вытяжки в серной кислоте (пример 7). Плотность структуры характеризуется потерей массы при воздействии 20%-ной серной кислоты. Увеличение степени вытяжки от 2 до 6% приводит к уплотнению структуры филаментов (потеря массы уменьшается и составляет 10%) и, как результат, увеличивается кислородный индекс (примеры 1-6). Дальнейшее увеличение вытяжки не приводит к дальнейшему увеличению кислородного индекса. При проведении вытяжки в воздушной среде при подаче воздуха противотоком, т.е. вдоль оси волокна или нити навстречу его движению, происходит насыщение волокна или нити кислородом, и в структуре филаментов, формирующих волокно или нить, образуются кислородсодержащие группы, наличие которых приводит к повышению кислородного индекса. Наибольшее содержание кислородсодержащих групп наблюдается при вытяжке в 4 и 6 раз (примеры 1, 2, 4, 6). Снижение степени вытяжки до 2 раз (примеры 3, 5) приводит к снижению кислородсодержащих групп и, как следствие, к уменьшению степени кислородного индекса. Образование микрошероховатостей обусловлено степенью вытяжки и также направлением подачи воздуха относительно направления движения волокна или нити. Увеличение количества микрошероховатостей приводит к увеличению прочности композитов, включающих в свою структуру волокна или нити, полученные по предлагаемому способу. Наибольшее количество микрошероховатостей на 1 мм длины филаментов, формирующих волокно или нить, наблюдается при вытяжке в 2 раза (примеры 3, 5). С увеличением степени вытяжки от 4 до 6 раз количество микрошероховатостей уменьшается (примеры 1, 2, 4, 6) и, как следствие, уменьшается прочность композитов. Для получения волокна или нити, обладающих кислородным индексом 29-31, содержанием кислородсодержащих групп на поверхности филаментов 0,4-0,6 ммоль/г и количеством микрошероховатостей на 1 мм длины филамента 30-50, необходимо обеспечить скорость подачи воздуха противотоком 5,0-5,2 м/мин. Следует отметить, что при получении дополнительных показателей такие показатели, как линейная плотность элементарного волокна, линейная плотность комплексной нити, относительная разрывная нагрузка, относительное разрывное удлинение, усадка при температуре 350C, сохранение прочности после выдержки при температуре 350C в течение 25 ч на воздухе, светостойкость, цветостойкость окрашенного волокна сохраняются, как в прототипе. Таким образом, заявленный способ получения полиоксадиазольного волокна или нити обеспечивает получение совокупности показателей для волокна или нити, а именно повышенный кислородный индекс для волокна и нити, микрошероховатость на поверхности филаментов, образующих волокно или нить, наличие кислородсодержащих функциональных групп на поверхности филаментов, относительная разрывная нагрузка, относительное разрывное удлинение, усадка при температуре 350C, сохранение прочности после выдержки при температуре 350C в течение 25 ч на воздухе, светостойкость и цветостойкость окрашенного волокна или нити, обеспечивающих использование волокна или нити, в том числе для композиционных материалов. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения полиоксадиазольной нити, при котором получают (со)полимерный прядильный раствор, для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас.% свободного ангидрида, затем 0,02-22,9 мас.% арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99,0 мас.% метатолуиловой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34,0 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты и/или параазобензолдикарбоновой кислоты, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот,при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас.%, нагревают полученный раствор при постоянном перемешивании до 50-90C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждают его до 20-35C со скоростью 0,5-5C/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и выдерживают 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, для чего нагревают раствор до 90-160C в течение 0,5-1,5 ч, выдерживают при этой температуре 0,5-3,0 ч, затем охлаждают до 60-120C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды, продолжают охлаждать полученный раствор до 20-35C при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту, при температуре 30-70C и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованной нити через нее в течение 2-17 с при вытяжке в 2-6 раз, затем проводят термообработку полученной нити с линейной плотностью 0,05-0,7 текс при температуре 270-520C в течение 2-900 с с дополнительной вытяжкой 0,1-2,0%, нить замасливают, крутят и перематывают, отличающийся тем, что вытяжку нити в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых нитей в направлении, противоположном ее движению, со скоростью 5,0-5,2 м/мин. 2. Полиоксадиазольная нить, полученная способом по п.1, характеризующаяся линейной плотностью комплексной нити 120 текс, линейной плотностью элементарного волокна 0,05-0,12 текс, относительной разрывной нагрузкой 75-79 сН/текс, относительным разрывным удлинением 4-8%, усадкой при температуре 350C 0,6%, сохранением прочности после выдержки при температуре 350C в течение 25 ч на воздухе 52%, светостойкостью 95%, цветостойкостью 6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп. 3. Способ получения полиоксадиазольного волокна, при котором получают (со)полимерный прядильный раствор, для чего последовательно загружают сначала серную кислоту, содержащую 17-65 мас.% свободного ангидрида, затем 0,02-22,9 мас.% арилендикарбоновой кислоты, представляющей собой терефталевую кислоту с 0,004-0,017 мас.% паратолуиловой кислоты или смесь терефталевой кислоты и 0,5-99,0 мас.% изофталевой кислоты с 0,004-0,017 мас.% смеси паратолуиловой кислоты с 0,5-99,0 мас.% метатолуиловой кислоты, 3,1-27,4 мас.% гидразинсульфата с 0,05-34,0 мас.% воды и 0,05-21,8 мас.% метаазобензолдикарбоновой кислоты и/или параазобензолдикарбоновой кислоты, или 0,06-25,3 мас.% их динатриевой соли, или 0,07-27,8 мас.% их дикалиевой соли, или 0,07-30,4 мас.% смеси динатриевой соли азобензолдикарбоновых кислот с солями неорганических кислот, или 0,08-33,4 мас.% смеси дикалиевой соли азобензолдикарбоновых кислот с солями неорганических кислот,при этом содержание соли неорганической кислоты в ее смеси с динатриевой или дикалиевой солью азобензолдикарбоновых кислот составляет 0,5-50,0 мас.%, нагревают полученный раствор при постоянном перемешивании до 50-90C в течение 0,5-1,5 ч, выдерживают при этой температуре 3-12 ч до получения 6-20%-ного раствора олигомера, охлаждают его до 20-35C со скоростью 0,5-5C/мин, а затем вводят 2-89% серной кислоты, содержащей 17-65 мас.% серного ангидрида, и выдерживают 3-5,5 ч при постоянном перемешивании до получения 5,0-14,8%-ного раствора олигомера, затем при постоянном перемешивании проводят (со)поликонденсацию, для чего нагревают раствор до 90-160C в течение-8 015707 0,5-1,5 ч, выдерживают при этой температуре 0,5-3 ч, затем охлаждают до 60-120C и дополнительно вводят 3,4-94,2 мас.% серной кислоты с 6-8 мас.% воды, продолжают охлаждать полученный раствор до 20-35C при постоянном перемешивании в течение 3,5-5,5 ч до получения прядильного 3-14%-ного раствора полимера в серной кислоте с вязкостью 2000-6000 пуаз, при этом (со)поликонденсацию проводят непрерывным способом при непрерывном дозировании серной кислоты с 6-8 мас.% воды в прядильный раствор или периодическим способом, вводя серную кислоту с 6-8 мас.% воды в прядильный раствор сначала в количестве 0,1-0,5 от выбранного, а затем остальное при непрерывном перемешивании в два или три приема равными или неравными долями в течение 0,5-2 ч, затем проводят дегазацию в аппарате непрерывного действия в течение 2-48 ч до достижения содержания воздуха в растворе 1-6 мл/л, после чего прядильный раствор подают на фильерный комплект, содержащий 1-12 фильер с числом отверстий 200-4800 в каждой, и проводят формование под давлением 7-20 атм в осадительную ванну, содержащую концентрированную серную кислоту, при температуре 30-70C и плотности 0,65-0,85 от плотности прядильного раствора полимера при прохождении свежесформованного волокна через нее в течение 2-17 с при вытяжке в 2-6 раз, затем полученное свежесформованное волокно отмывают от следов серной кислоты, отжимают, замасливают, гофрируют при температуре 25-250C и сушат сначала при температуре 190-210C, затем при 90-110C и разрезают на штапельки, отличающийся тем, что вытяжку волокна в 2-6 раз проводят на воздухе, при подаче воздуха вдоль вытягиваемых волокон в направлении, противоположном их движению, со скоростью 5,0-5,2 м/мин. 4. Полиоксадиазольное волокно, полученное способом по п.3, характеризующееся линейной плотностью элементарного волокна 0,17-0,7 текс, относительной разрывной нагрузкой 20-35 сН/текс, относительным разрывным удлинением 20-60%, усадкой при температуре 350C 1%, сохранением прочности после выдержки при температуре 350C в течение 25 ч на воздухе 85-95%, светостойкостью 75-90%, цветостойкостью окрашенного волокна 4-6 баллов, кислородным индексом 29-31%, наличием микрошероховатостей и содержанием на поверхности 0,4-0,6 ммоль/г кислородсодержащих групп.

МПК / Метки

МПК: D01F 6/74, D01D 5/12, D01D 5/098

Метки: нити, полученные, получения, способы, волокна, нить, способами, этими, волокно, полиоксадиазольной, полиоксадиазольного

Код ссылки

<a href="https://eas.patents.su/10-15707-sposoby-polucheniya-polioksadiazolnojj-niti-i-polioksadiazolnogo-volokna-nit-i-volokno-poluchennye-etimi-sposobami.html" rel="bookmark" title="База патентов Евразийского Союза">Способы получения полиоксадиазольной нити и полиоксадиазольного волокна, нить и волокно, полученные этими способами</a>

Следующий патент: Гетероциклокарбоксамидные производные

Случайный патент: Надувная (ые) конструкция (ии)