Полипропиленовая смола, её применение и изделие, включающее смолу

Номер патента: 14272

Опубликовано: 29.10.2010

Авторы: Грайн Кристэлле, Махль Дорис, Бернрайтнер Клаус

Формула / Реферат

1. Полипропиленовая смола, включающая:

A) по меньшей мере 40 мас.% и менее чем 70 мас.% пропиленового полимера А, имеющего скорость течения расплава (СТР2) 0,01-100 г/10 мин;

Б) более 20 мас.% и не более 35 мас.% этилен-пропиленового сополимера Б, содержащего по крайней мере 40 мас.% пропилена и имеющего характеристическую вязкость 1-3,5 дл/г; и

B) по меньшей мере 2 мас.% и менее чем 20 мас.% этиленового полимера В с плотностью 905-930 кг/м3 и скоростью течения расплава (СТР2) 0,01-10 г/10 мин.

2. Полипропиленовая смола по п.1, отличающаяся тем, что пропиленовый полимер А представляет собой пропиленовый гомополимер или сополимер пропилена и этилена не более чем с 0,5 мас.% этилена.

3. Полипропиленовая смола по любому из пп.1, 2, отличающаяся тем, что скорость течения расплава (СТР2) пропиленового полимера А составляет 5-50 г/10 мин.

4. Полипропиленовая смола по любому из пп.1-3, отличающаяся тем, что этилен-пропиленовый сополимер Б содержит не более чем 50 мас.% пропилена.

5. Полипропиленовая смола по любому из пп.1-4, отличающаяся тем, что этиленовый полимер В представляет собой гомополимер или сополимер этилена по меньшей мере с одним альфа-олефином с 4-10 атомами углерода, причем содержание альфа-олефина в этиленовом сополимере составляет менее чем 20 мас.%.

6. Полипропиленовая смола по любому из пп.1-5, отличающаяся тем, что плотность этиленового полимера В составляет более чем 910 кг/м3.

7. Полипропиленовая смола по любому из пп.1-6, отличающаяся тем, что скорость течения расплава (СТР2) этиленового полимера В составляет менее чем 3 г/10 мин.

8. Полипропиленовая смола по любому из пп.1-7, имеющая усадку менее чем 1%.

9. Полипропиленовая смола по п.8, отличающаяся тем, что отношение усадки в поперечном направлении к усадке в продольном направлении менее чем 3.

10. Полипропиленовая смола по п.8 или 9, отличающаяся тем, что усадка в поперечном и в продольном направлениях составляет менее чем 0,5%, если отношение усадки в поперечном направлении к усадке в продольном направлении составляет более чем 2.

11. Полипропиленовая смола по любому из пп.1-10, имеющая устойчивость к царапинам DL менее чем 7, причем DL является разностью между яркостью необработанной поверхности смолы и яркостью поверхности смолы, на которую нанесена штриховка с расстоянием между каждой линией сетки 2 мм с помощью наконечника со стальным шаром, имеющим диаметр 1 мм при силе резания 10 Н и скорости резания 1000 мм/мин.

12. Полипропиленовая смола по любому из пп.1-11, имеющая модуль изгиба более чем 750 МПа.

13. Полипропиленовая смола по любому из пп.1-12, имеющая ударную вязкость по Шарпи с надрезом по меньшей мере 6 кДж/м2 при 23°С и по меньшей мере 3 кДж/м2 при -20°С.

14. Полипропиленовая смола по любому из пп.1-13, дополнительно включающая одну или более обычную добавку.

15. Применение полипропиленовой смолы по любому из пп.1-14 для производства литого и/или экструдированного изделия.

16. Применение по п.15, отличающееся тем, что изделие представляет собой внешнюю или внутреннюю деталь автомобиля.

17. Изделие, включающее полипропиленовую смолу по любому из пп.1-14.

Текст

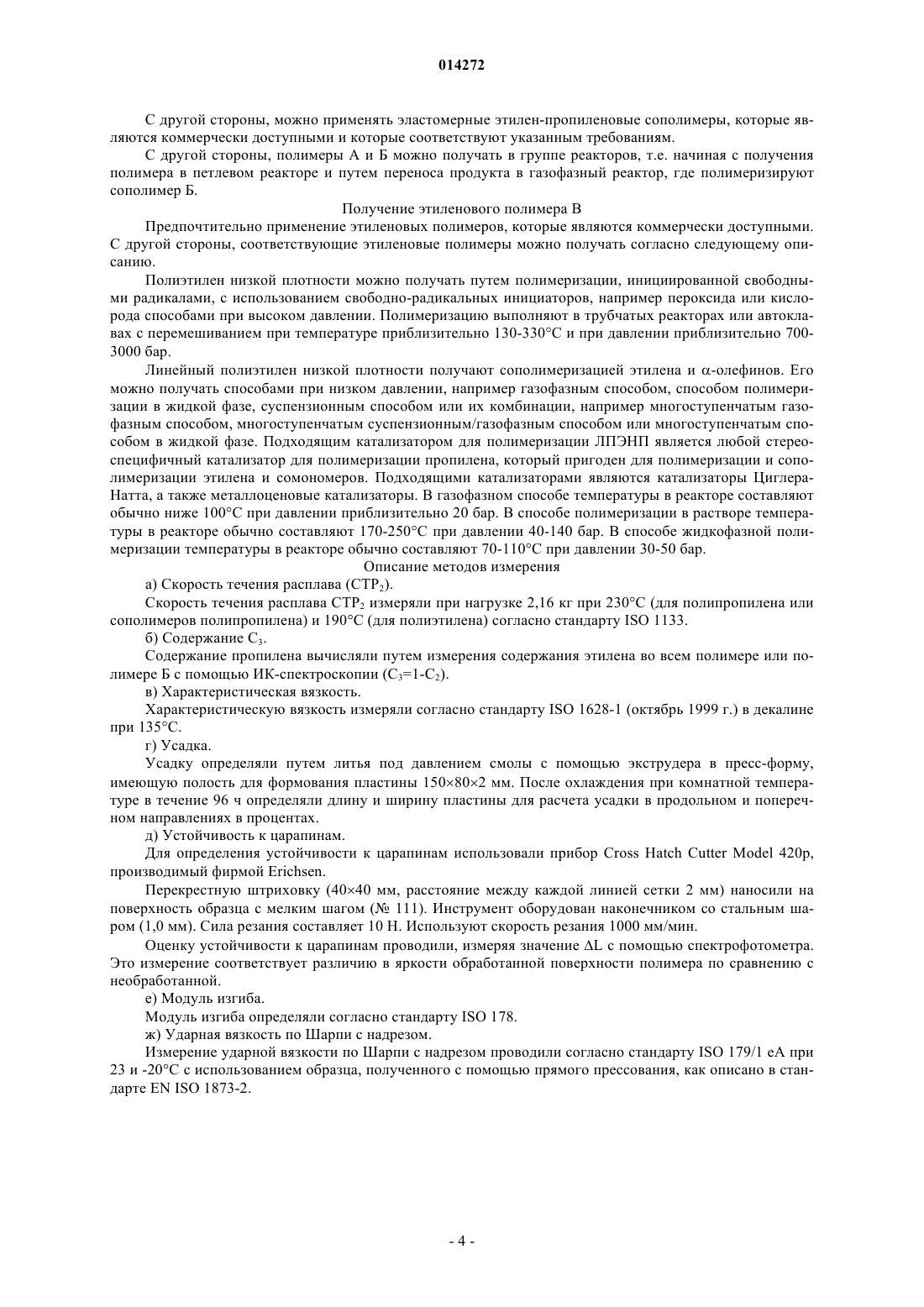

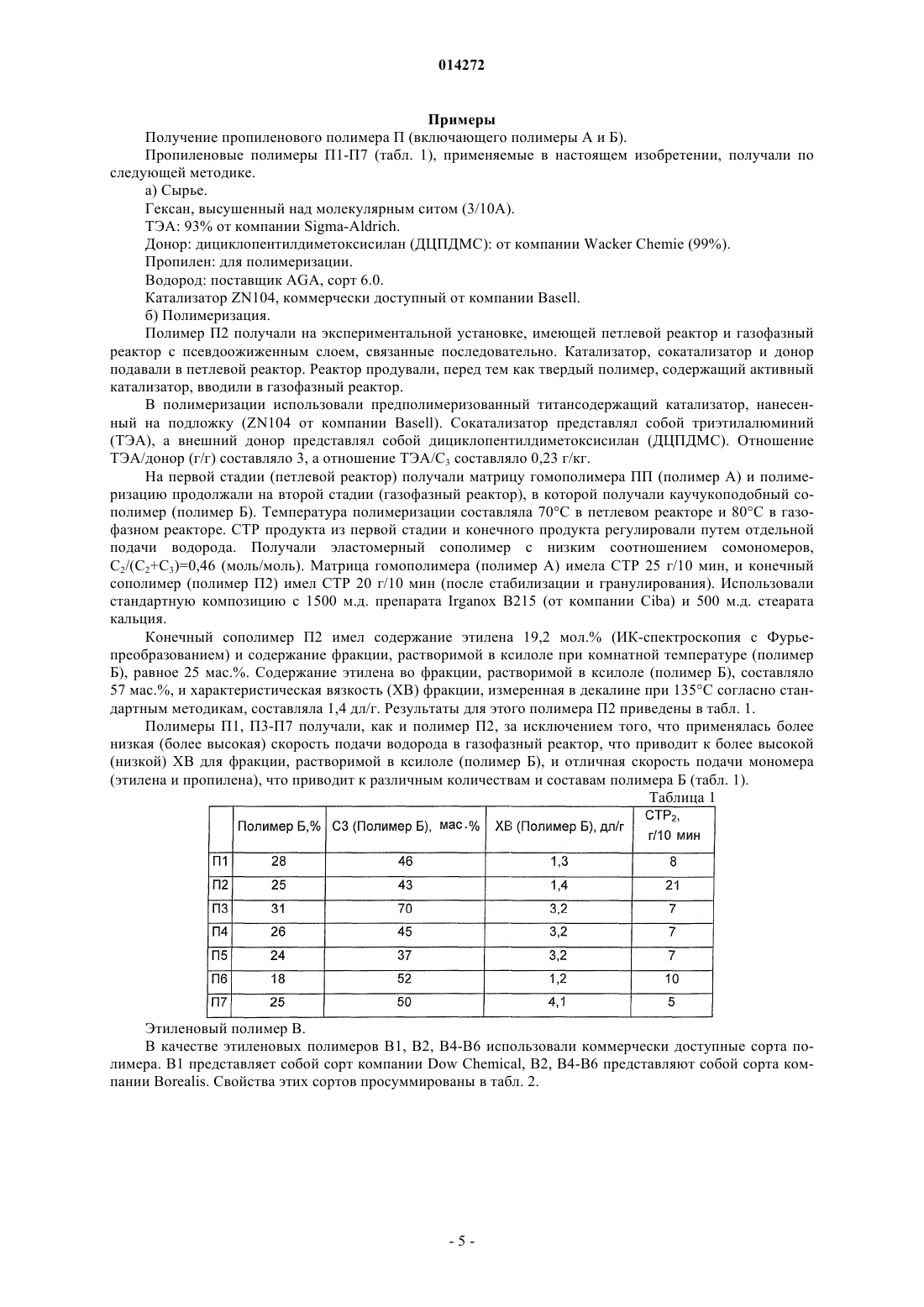

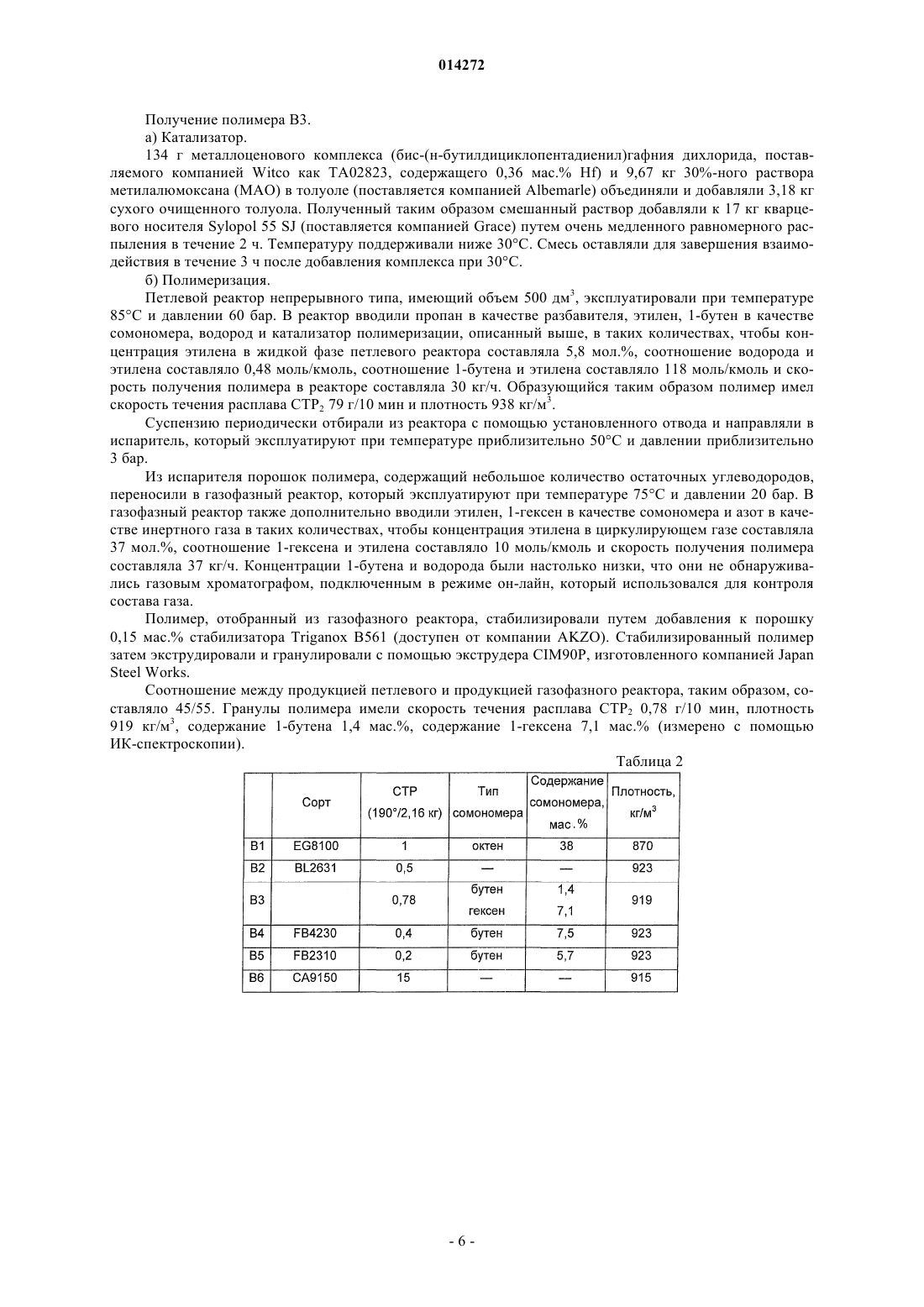

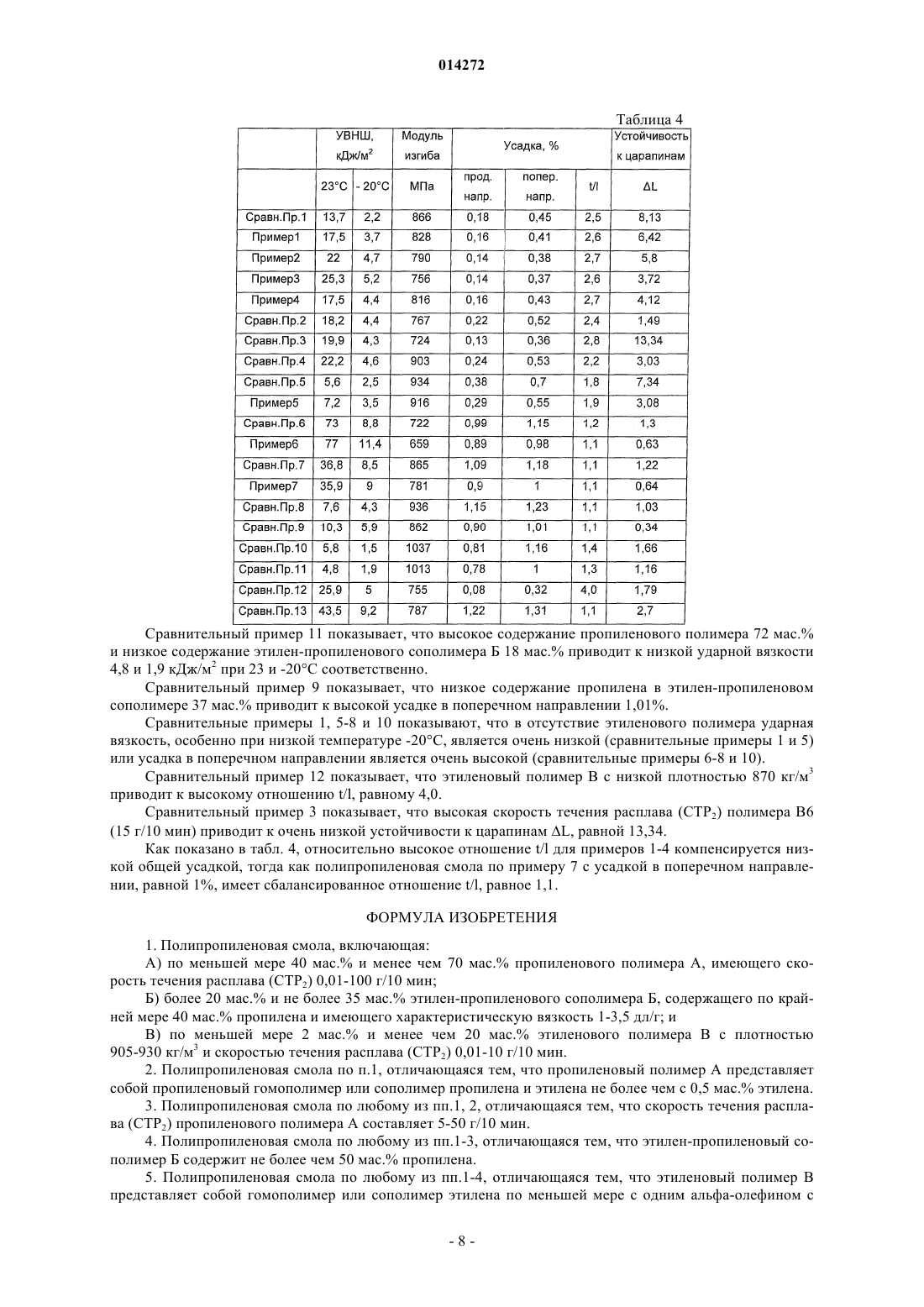

(71)(73) Заявитель и патентовладелец: БОРЕАЛИС ТЕКНОЛОДЖИ ОЙ (FI) Настоящее изобретение относится к полипропиленовой смоле с низкой усадкой, превосходной ударной вязкостью, а также высокой жесткостью и устойчивостью к царапинам, которая включает (А) по меньшей мере 40 мас.%, но менее чем 70 мас.% пропиленового полимера А, имеющего скорость течения расплава (СТР 2) от 0,01 до 100 г/10 мин; (Б) более 20 мас.%, но не более чем 35 мас.% этилен-пропиленового сополимера Б, содержащего по крайней мере 40 мас.% пропилена и имеющего характеристическую вязкость от 1 до 3,5 дл/г; и (В) по меньшей мере 2 мас.%, но менее чем 20 мас.% этиленового полимера В с плотностью от 905 до 930 кг/м 3 и скоростью течения расплава (СТР 2) от 0,01 до 10 г/10 мин; а также к применению указанной смолы для производства литых или экструдированных изделий и к изделию, включающему указанную смолу. 014272 Настоящее изобретение имеет отношение к полипропиленовой смоле, имеющей низкую усадку, с превосходной ударной вязкостью и высокой жесткостью и устойчивостью к царапинам, к применению этой смолы и к изделию, содержащему эту смолу. В GB-A-1156813 раскрыта смесь пропиленового полимера, содержащая 65-96 мас.% пропиленового полимера, менее чем с 10 мас.% сомономеров; 2-20 мас.% этилен-пропиленовой смолы (ЭПС) или этилен-пропилен-диенового каучука (ЭПДК) с 20-80 мас.% этилена, имеющая характеристическую вязкость 1-3,5 дл/г, и 5 мас.% этиленового полимера менее чем с 5 мас.% сомономера, имеющего плотность более чем 910 кг/м 3 и скорость течения расплава 0,1-20 г/10 мин. В WO 02/44272 раскрыты полиолефиновые композиции, содержащие 85-98 мас.% сополимера пропилена и -олефина с 15 мол.% -олефина в качестве матрицы и эластомерный сополимер пропилена и-олефина, включающий 20-80 мол.% -олефина и 2-15 мас.% этиленового полимера, имеющего плотность ниже чем 925 кг/м 3 и являющегося гомополимером или сополимером этилена с олефином, имеющим 4-10 атомов углерода. В US-A-4113806 раскрыты ударопрочные полипропиленовые смеси, имеющие улучшенные оптические свойства, содержащие 70-90 мас.% пропиленового полимера со скоростью течения расплава 0,5-30 г/10 мин, 2-24 мас.% ЭПС или ЭПДК более чем с 50 мас.% этилена и 1-18 мас.% ПЭНП(полиэтилен низкой плотности) с плотностью меньше чем 929 кг/м 3 и скоростью течения расплава 0,5-30 г/10 мин. В ЕР 0714923 А 1 раскрыт пропиленовый блок-сополимер, содержащий 30-94,9 мас.% пропиленового полимера, являющегося гомополимером или сополимером с содержанием сомономера до 20 мас.%; 5-50 мас.% сополимера пропилена и -олефина, имеющего содержание -олефина 20-80 мас.%; и 0,1-20 мас.% этиленового полимера с плотностью более чем 920 кг/м 3. Один из недостатков полипропиленовых смол заключается в том, что в большинстве процессов литья они подвергаются существенной усадке после литья. Это означает, что в применениях, где важны устойчивость размеров, пресс-форма должна быть адаптирована к определенной композиции и определенной операции литья, чтобы получить конечную деталь с точным требуемым размером. Эта проблема усадки представляет особенную трудность, если изготовитель адаптирует пресс-формы к определенному составу и операции литья и впоследствии желает заменить в процессе композицию или технологическую оснастку на отличные, например, чтобы увеличить скорость охлаждения. Эта проблема возрастает, потому что полипропиленовые смолы проявляют различную усадку после литья в продольном и поперечном направлениях. Полипропиленовые смолы хорошо подходят для производства гибких конструкций, например деталей кузовов в автомобилестроении, которые включают внешние детали, например бамперы, воздушные заслонки, и другие детали для отделки салона и интерьера, например приборные щитки, крышки воздушной подушки безопасности и т.п. В соответствии с WO 96/19533 термопластичный эластомер олефина с уменьшенной усадкой для деталей автомобильного кузова состоит по меньшей мере из 50 мас.% полипропилена, по меньшей мере 20 мас.% ЭПС и по меньшей мере 4 мас.% сополимера этилена, а также по меньшей мере одного-олефина с 4-20 атомами углерода, при этом скорость течения расплава составляет 0,5-50 г/10 мин и плотность равна 860-920 кг/м 3. В ЕР 0784074 А 1 раскрыта композиция на основе полипропиленовой смолы в качестве материала для внутренней отделки автомобилей, содержащая полипропиленовый полимер, со скоростью течения расплава 1-100 г/10 мин и 0,5-50 мас.% ЭПС с характеристической вязкостью более чем 2 дл/г. В US-A-5147933 описана композиция на основе полипропиленовой смолы для внутренних и наружных деталей автомобиля для отделки салона, содержащая 50-90 мас.% полипропиленового полимера с 2-8 мас.% этиленового сомономера, имеющего скорость течения расплава 10-40 г/10 мин; 5-25 мас.% ЭПС, содержащего 10-60 мас.% пропиленового сомономера; и 5-30 мас.% полиэтилена высокого давления (ПЭВД) с плотностью более чем 942 кг/м 3 и скоростью течения расплава 1-20 г/10 мин. Другая полипропиленовая смола, пригодная для использования в автомобильных деталях, раскрыта в ЕР 0699711 А 1 и состоит из 25-40 мас.% пропиленового полимера, 25-45 мас.% ЭПС, 5-15 мас.% сополимера этилена и -олефина и 5-30 мас.% талька. В частности, детали автомобильного кузова должны иметь высокую ударную вязкость даже при отрицательных температурах, высокую жесткость и хорошую устойчивость к царапинам. Однако известные смолы не проявляют удовлетворительной комбинации всех этих свойств в сочетании с низкой усадкой.-1 014272 Поэтому целью настоящего изобретения является обеспечение полипропиленовой смолы для производства изделий, имеющей низкую усадку, в частности усадку, почти независимую от направления в этой детали, в сочетании с превосходной ударной вязкостью даже при отрицательных температурах, высокой жесткостью и хорошей устойчивостью к царапинам. Эта цель достигается с помощью полипропиленовой смолы, включающей полипропиленовый сополимер, содержащий этилен-пропиленовый сополимер с очень низкой характеристической вязкостью,смешанный с полиэтиленом, имеющим плотность 905-930 кг/м 3. Следовательно, полипропиленовая смола по настоящему изобретению включает:A) по меньшей мере 40 мас.%, но менее чем 70 мас.% пропиленового полимера А, имеющего скорость течения расплава (СТР 2) 0,01-100 г/10 мин; Б) более 20 мас.% и не более чем 35 мас.% этилен-пропиленового сополимера (полимер Б), содержащего по меньшей мере 40 мас.% пропилена и имеющего характеристическую вязкость 1-3,5 дл/г; иB) по меньшей мере 2 мас.%, но менее чем 20 мас.% этиленового полимера В с плотностью 905-930 кг/м 3 и скоростью течения расплава (СТР 2) 0,01-10 г/10 мин. Неожиданно было обнаружено, что изделие, изготовленное из такой полипропиленовой смолы, обладает низкой усадкой в продольном направлении, а также в поперечном направлении и, кроме того,имеет превосходную ударную вязкость даже при отрицательных температурах, сбалансированную жесткость и высокую устойчивость к царапинам. Скорость течения расплава (СТР 2) и характеристическую вязкость (ХВ) измеряют, как изложено ниже в "Описании методов измерения". Полипропиленовая смола предпочтительно содержит по меньшей мере 40 мас.%, более предпочтительно по меньшей мере 50 мас.% и еще более предпочтительно по меньшей мере 55 мас.% пропиленового полимера А. Если содержание пропиленового полимера А более чем 70 мас.%, усадка и ударная вязкость являются неудовлетворительными. Если содержание пропиленового полимера А менее 40 мас.%, жесткость является слишком низкой. Пропиленовый полимер полипропиленовой смолы представляет собой изотактический полимер,предпочтительно полученный с помощью катализатора Циглера-Натта. Также пригодны металлоценовые катализаторы. Предпочтительно он представляет собой гомополимер или сополимер пропилена и этилена не более чем с 0,5 мас.% этилена. Скорость течения расплава (СТР 2) пропиленового полимера А предпочтительно составляет 5-50 г/10 мин, более предпочтительно 10-30 г/10 мин. Предпочтительно полипропиленовая смола содержит более чем 20, вплоть до 35 мас.% этиленпропиленового сополимера (полимер Б). Предпочтительно полипропиленовая смола содержит 3-15 мас.% полимера В. Если содержание этилен-пропиленового сополимера Б составляет 20 мас.% или менее, ударная вязкость полипропиленовой смолы является слишком низкой. Этилен-пропиленовый сополимер Б содержит по меньшей мере 40 мас.% пропилена. Если содержание пропилена в этилен-пропиленовом сополимере Б составляет менее чем 40 мас.%, усадка полипропиленовой смолы является неудовлетворительной. Предпочтительно этилен-пропиленовый сополимер Б содержит 40-50 мас.% пропилена. Характеристическая вязкость этилен-пропиленового сополимера Б составляет 1-3,5 дл/г, более предпочтительно 1,1-3,3 дл/г. При характеристической вязкости менее 1,0 дл/г ударная вязкость полипропиленовой смолы является слишком низкой, особенно при отрицательных температурах. Если характеристическая вязкость более чем 3,5 дл/г, усадка является слишком высокой. Этиленовый полимер В представляет собой полиэтилен низкой плотности (ПЭНП) или линейный полиэтилен низкой плотности (ЛПЭНП) и предпочтительно представляет собой гомополимер или сополимер этилена по меньшей мере с одним -олефином с 4-10 атомами углерода, причем содержание-олефина составляет меньше чем 20, предпочтительно меньше чем 15 мас.% сополимера; -олефин предпочтительно представляет собой бутен и/или гексен. Этиленовый полимер В имеет плотность 905-930 кг/м 3, предпочтительно плотность более чем 910 кг/м 3 и предпочтительно не больше чем 925 кг/м 3. Скорость течения расплава (СТР 2) этиленового полимера В предпочтительно составляет 0,05-5 г/10 мин, более предпочтительно 0,1-3 г/10 мин и еще более предпочтительно 0,2-1,5 г/10 мин. Деталь, изготовленная из полипропиленовой смолы по настоящему изобретению, имеет низкую усадку и, в частности, низкое отношение усадки в поперечном направлении к усадке в продольном направлении. Предпочтительно усадка в любом из направлений составляет менее чем 1% и, в частности,менее чем 0,5%. Кроме того, отношение между усадкой в поперечном и продольном направлениях предпочтительно менее чем 3, более предпочтительно менее чем 2.-2 014272 Усадку измеряют, как изложено ниже в "Описании методов измерения". Кроме того, детали, изготовленные из полипропиленовой смолы по изобретению, имеют высокую устойчивость к царапинам L,в частности менее чем 3,5, причем L представляет собой разность между яркостью необработанной поверхности смолы и яркостью поверхности смолы, на которую нанесена перекрестная штриховка с расстоянием между каждой линией сетки 2 мм с помощью наконечника со стальным шаром, имеющим диаметр 1 мм при силе резания 10 Н и скорости резания 1000 мм/мин. Кроме того, полипропиленовая смола по настоящему изобретению имеет высокий модуль изгиба,более чем 750 МПа, определенный согласно стандарту ISO 178. Ударная вязкость смолы по настоящему изобретению составляет по меньшей мере 6 кДж/м 2, в частности по меньшей мере 15 кДж/м 2 при 23 С и по меньшей мере 3 кДж/м 2, предпочтительно по меньшей мере 3,7 кДж/м 2 при отрицательной температуре -20 С. Полипропиленовая смола по изобретению может дополнительно включать обычные добавки, например антиоксиданты, стабилизаторы, поглотители кислот, просветляющие вещества, красители, поглотители УФ-излучения, нуклеирующие вещества, антистатики, смазки для пресс-форм, наполнители,например нанонаполнители, и т.д. Как правило, эти добавки могут присутствовать в количестве менее чем 2 мас.% каждая, более предпочтительно менее чем 0,07 мас.% относительно всей массы смолы. Полипропиленовая смола по изобретению особенно полезна при производстве литых и/или экструдированных изделий с использованием обычных методов литья под давлением, выдувания и/или экструзии. Предпочтительно эти изделия представляют собой детали для кузовов автомобилей, внешние или внутренние детали. Внешние детали могут представлять собой покрытия бампера, внешние накладки,воздушные заслонки и другие детали отделки салона, приборные панели внутренней отделки, крышки воздушной подушки безопасности и т.п. Получение пропиленового полимера А Пропиленовый полимер А можно получать с помощью способа одно- или многоступенчатой полимеризации пропилена или пропилена и -олефина и/или этилена, например с помощью полимеризации в массе, газофазной полимеризации, суспензионной полимеризации, полимеризации в растворе или их комбинации, с использованием обычных катализаторов. Гомо- или сополимер можно получать в петлевых реакторах или в комбинации петлевого и газофазного реакторов. Эти способы хорошо известны специалисту в данной области. Подходящим катализатором для полимеризации пропиленового полимера А является любой стереоспецифичный катализатор для полимеризации пропилена, который пригоден для полимеризации и сополимеризации пропилена и сомономеров при температуре 40-110 С и при давлении 10-100 бар. Подходящими катализаторами являются катализаторы Циглера-Натта, а также металлоценовые катализаторы. Специалисту в данной области известно о различных возможностях получения гомо- и сополимеров пропилена, и он просто найдет подходящую методику для получения соответствующих полимеров,которые применяются в настоящем изобретении. Производство этилен-пропиленового сополимера (полимера Б) Этилен-пропиленовый эластомерный сополимер может быть получен с помощью известных способов полимеризации, например полимеризации в растворе, суспензионной и газофазной полимеризации с использованием обычных катализаторов. Подходящими катализаторами являются катализаторы Циглера-Натта, а также металлоценовые катализаторы. Широко применяемым способом является полимеризация в растворе. Этилен, пропилен и каталитические системы полимеризируют в избытке углеводородного растворителя. Если применяют стабилизаторы и масла, их добавляют непосредственно после полимеризации. Растворитель и непрореагировавшие мономеры затем испаряют с помощью горячей воды или пара или путем механического удаления летучих компонентов. Полимер, который находится в виде крошки, высушивают путем сушки на ситах,в механических прессах или сушильных печах. Крошку упаковывают в пакеты или экструдируют в виде гранул. Процесс суспензионной полимеризации является модификацией полимеризации в массе. Мономеры и каталитическую систему вводят в реактор, заполненный пропиленом. Тут же происходит полимеризация с образованием крошки полимера, которая нерастворима в пропилене. Испарение пропилена и сомономера завершает процесс полимеризации. Технологический процесс газофазной полимеризации состоит из одного или более вертикального псевдоожиженного слоя. Газообразные мономеры и азотнаряду с катализатором подают в реактор, а твердый продукт периодически удаляют. Теплоту реакции снимают с помощью циркулирующего газа,который также служит для псевдоожижения слоя полимера. Растворители не применяют, таким образом устраняя необходимость в отгонке растворителя, промывке и сушке. Производство этилен-пропиленовых эластомерных сополимеров также описано подробно, например, в публикациях US 3300459, US 5919877, ЕР 0060090 А 1 и в публикации компании EniChem-3 014272 С другой стороны, можно применять эластомерные этилен-пропиленовые сополимеры, которые являются коммерчески доступными и которые соответствуют указанным требованиям. С другой стороны, полимеры А и Б можно получать в группе реакторов, т.е. начиная с получения полимера в петлевом реакторе и путем переноса продукта в газофазный реактор, где полимеризируют сополимер Б. Получение этиленового полимера В Предпочтительно применение этиленовых полимеров, которые являются коммерчески доступными. С другой стороны, соответствующие этиленовые полимеры можно получать согласно следующему описанию. Полиэтилен низкой плотности можно получать путем полимеризации, инициированной свободными радикалами, с использованием свободно-радикальных инициаторов, например пероксида или кислорода способами при высоком давлении. Полимеризацию выполняют в трубчатых реакторах или автоклавах с перемешиванием при температуре приблизительно 130-330 С и при давлении приблизительно 7003000 бар. Линейный полиэтилен низкой плотности получают сополимеризацией этилена и -олефинов. Его можно получать способами при низком давлении, например газофазным способом, способом полимеризации в жидкой фазе, суспензионным способом или их комбинации, например многоступенчатым газофазным способом, многоступенчатым суспензионным/газофазным способом или многоступенчатым способом в жидкой фазе. Подходящим катализатором для полимеризации ЛПЭНП является любой стереоспецифичный катализатор для полимеризации пропилена, который пригоден для полимеризации и сополимеризации этилена и сомономеров. Подходящими катализаторами являются катализаторы ЦиглераНатта, а также металлоценовые катализаторы. В газофазном способе температуры в реакторе составляют обычно ниже 100 С при давлении приблизительно 20 бар. В способе полимеризации в растворе температуры в реакторе обычно составляют 170-250 С при давлении 40-140 бар. В способе жидкофазной полимеризации температуры в реакторе обычно составляют 70-110 С при давлении 30-50 бар. Описание методов измерения а) Скорость течения расплава (СТР 2). Скорость течения расплава СТР 2 измеряли при нагрузке 2,16 кг при 230 С (для полипропилена или сополимеров полипропилена) и 190 С (для полиэтилена) согласно стандарту ISO 1133. б) Содержание С 3. Содержание пропилена вычисляли путем измерения содержания этилена во всем полимере или полимере Б с помощью ИК-спектроскопии (С 3=1-С 2). в) Характеристическая вязкость. Характеристическую вязкость измеряли согласно стандарту ISO 1628-1 (октябрь 1999 г.) в декалине при 135 С. г) Усадка. Усадку определяли путем литья под давлением смолы с помощью экструдера в пресс-форму,имеющую полость для формования пластины 150802 мм. После охлаждения при комнатной температуре в течение 96 ч определяли длину и ширину пластины для расчета усадки в продольном и поперечном направлениях в процентах. д) Устойчивость к царапинам. Для определения устойчивости к царапинам использовали прибор Cross Hatch Cutter Model 420p,производимый фирмой Erichsen. Перекрестную штриховку (4040 мм, расстояние между каждой линией сетки 2 мм) наносили на поверхность образца с мелким шагом ( 111). Инструмент оборудован наконечником со стальным шаром (1,0 мм). Сила резания составляет 10 Н. Используют скорость резания 1000 мм/мин. Оценку устойчивости к царапинам проводили, измеряя значение L с помощью спектрофотометра. Это измерение соответствует различию в яркости обработанной поверхности полимера по сравнению с необработанной. е) Модуль изгиба. Модуль изгиба определяли согласно стандарту ISO 178. ж) Ударная вязкость по Шарпи с надрезом. Измерение ударной вязкости по Шарпи с надрезом проводили согласно стандарту ISO 179/1 еА при 23 и -20 С с использованием образца, полученного с помощью прямого прессования, как описано в стандарте EN ISO 1873-2.-4 014272 Примеры Получение пропиленового полимера П (включающего полимеры А и Б). Пропиленовые полимеры П 1-П 7 (табл. 1), применяемые в настоящем изобретении, получали по следующей методике. а) Сырье. Гексан, высушенный над молекулярным ситом (3/10 А). ТЭА: 93% от компании Sigma-Aldrich. Донор: дициклопентилдиметоксисилан (ДЦПДМС): от компании Wacker Chemie (99%). Пропилен: для полимеризации. Водород: поставщик AGA, сорт 6.0. Катализатор ZN104, коммерчески доступный от компании Basell. б) Полимеризация. Полимер П 2 получали на экспериментальной установке, имеющей петлевой реактор и газофазный реактор с псевдоожиженным слоем, связанные последовательно. Катализатор, сокатализатор и донор подавали в петлевой реактор. Реактор продували, перед тем как твердый полимер, содержащий активный катализатор, вводили в газофазный реактор. В полимеризации использовали предполимеризованный титансодержащий катализатор, нанесенный на подложку (ZN104 от компании Basell). Сокатализатор представлял собой триэтилалюминий(ТЭА), а внешний донор представлял собой дициклопентилдиметоксисилан (ДЦПДМС). Отношение ТЭА/донор (г/г) составляло 3, а отношение ТЭА/С 3 составляло 0,23 г/кг. На первой стадии (петлевой реактор) получали матрицу гомополимера ПП (полимер А) и полимеризацию продолжали на второй стадии (газофазный реактор), в которой получали каучукоподобный сополимер (полимер Б). Температура полимеризации составляла 70 С в петлевом реакторе и 80 С в газофазном реакторе. СТР продукта из первой стадии и конечного продукта регулировали путем отдельной подачи водорода. Получали эластомерный сополимер с низким соотношением сомономеров,С 2/(С 2+С 3)=0,46 (моль/моль). Матрица гомополимера (полимер А) имела СТР 25 г/10 мин, и конечный сополимер (полимер П 2) имел СТР 20 г/10 мин (после стабилизации и гранулирования). Использовали стандартную композицию с 1500 м.д. препарата Irganox B215 (от компании Ciba) и 500 м.д. стеарата кальция. Конечный сополимер П 2 имел содержание этилена 19,2 мол.% (ИК-спектроскопия с Фурьепреобразованием) и содержание фракции, растворимой в ксилоле при комнатной температуре (полимер Б), равное 25 мас.%. Содержание этилена во фракции, растворимой в ксилоле (полимер Б), составляло 57 мас.%, и характеристическая вязкость (ХВ) фракции, измеренная в декалине при 135 С согласно стандартным методикам, составляла 1,4 дл/г. Результаты для этого полимера П 2 приведены в табл. 1. Полимеры П 1, П 3-П 7 получали, как и полимер П 2, за исключением того, что применялась более низкая (более высокая) скорость подачи водорода в газофазный реактор, что приводит к более высокой(низкой) ХВ для фракции, растворимой в ксилоле (полимер Б), и отличная скорость подачи мономера Этиленовый полимер В. В качестве этиленовых полимеров В 1, В 2, В 4-В 6 использовали коммерчески доступные сорта полимера. В 1 представляет собой сорт компании Dow Chemical, В 2, В 4-В 6 представляют собой сорта компании Borealis. Свойства этих сортов просуммированы в табл. 2.-5 014272 Получение полимера В 3. а) Катализатор. 134 г металлоценового комплекса (бис-(н-бутилдициклопентадиенил)гафния дихлорида, поставляемого компанией Witco как ТА 02823, содержащего 0,36 мас.% Hf) и 9,67 кг 30%-ного раствора метилалюмоксана (МАО) в толуоле (поставляется компанией Albemarle) объединяли и добавляли 3,18 кг сухого очищенного толуола. Полученный таким образом смешанный раствор добавляли к 17 кг кварцевого носителя Sylopol 55 SJ (поставляется компанией Grace) путем очень медленного равномерного распыления в течение 2 ч. Температуру поддерживали ниже 30 С. Смесь оставляли для завершения взаимодействия в течение 3 ч после добавления комплекса при 30 С. б) Полимеризация. Петлевой реактор непрерывного типа, имеющий объем 500 дм 3, эксплуатировали при температуре 85 С и давлении 60 бар. В реактор вводили пропан в качестве разбавителя, этилен, 1-бутен в качестве сомономера, водород и катализатор полимеризации, описанный выше, в таких количествах, чтобы концентрация этилена в жидкой фазе петлевого реактора составляла 5,8 мол.%, соотношение водорода и этилена составляло 0,48 моль/кмоль, соотношение 1-бутена и этилена составляло 118 моль/кмоль и скорость получения полимера в реакторе составляла 30 кг/ч. Образующийся таким образом полимер имел скорость течения расплава СТР 2 79 г/10 мин и плотность 938 кг/м 3. Суспензию периодически отбирали из реактора с помощью установленного отвода и направляли в испаритель, который эксплуатируют при температуре приблизительно 50 С и давлении приблизительно 3 бар. Из испарителя порошок полимера, содержащий небольшое количество остаточных углеводородов,переносили в газофазный реактор, который эксплуатируют при температуре 75 С и давлении 20 бар. В газофазный реактор также дополнительно вводили этилен, 1-гексен в качестве сомономера и азот в качестве инертного газа в таких количествах, чтобы концентрация этилена в циркулирующем газе составляла 37 мол.%, соотношение 1-гексена и этилена составляло 10 моль/кмоль и скорость получения полимера составляла 37 кг/ч. Концентрации 1-бутена и водорода были настолько низки, что они не обнаруживались газовым хроматографом, подключенным в режиме он-лайн, который использовался для контроля состава газа. Полимер, отобранный из газофазного реактора, стабилизировали путем добавления к порошку 0,15 мас.% стабилизатора Triganox B561 (доступен от компании AKZO). Стабилизированный полимер затем экструдировали и гранулировали с помощью экструдера CIM90P, изготовленного компанией JapanSteel Works. Соотношение между продукцией петлевого и продукцией газофазного реактора, таким образом, составляло 45/55. Гранулы полимера имели скорость течения расплава СТР 2 0,78 г/10 мин, плотность 919 кг/м 3, содержание 1-бутена 1,4 мас.%, содержание 1-гексена 7,1 мас.% (измерено с помощью ИК-спектроскопии). Таблица 2 Примеры 1-7 представляют собой примеры по изобретению. Сравнительные примеры 1-13 представляют собой сравнительные примеры. Эксплуатационные качества полипропиленовых смол. Ударную вязкость с надрезом по Шарли (УВНШ), модуль изгиба, усадку в продольном и поперечном направлениях, отношение усадки в поперечном направлении к усадке в продольном направлении(t/l) и устойчивость к царапинам L полипропиленовых смол по изобретению и согласно сравнительным примерам, представленным в табл. 4, измеряли и определяли, как описано выше в "Описании методов измерения". Сравнительный пример 11 показывает, что высокое содержание пропиленового полимера 72 мас.% и низкое содержание этилен-пропиленового сополимера Б 18 мас.% приводит к низкой ударной вязкости 4,8 и 1,9 кДж/м 2 при 23 и -20 С соответственно. Сравнительный пример 9 показывает, что низкое содержание пропилена в этилен-пропиленовом сополимере 37 мас.% приводит к высокой усадке в поперечном направлении 1,01%. Сравнительные примеры 1, 5-8 и 10 показывают, что в отсутствие этиленового полимера ударная вязкость, особенно при низкой температуре -20 С, является очень низкой (сравнительные примеры 1 и 5) или усадка в поперечном направлении является очень высокой (сравнительные примеры 6-8 и 10). Сравнительный пример 12 показывает, что этиленовый полимер В с низкой плотностью 870 кг/м 3 приводит к высокому отношению t/l, равному 4,0. Сравнительный пример 3 показывает, что высокая скорость течения расплава (СТР 2) полимера В 6(15 г/10 мин) приводит к очень низкой устойчивости к царапинам L, равной 13,34. Как показано в табл. 4, относительно высокое отношение t/l для примеров 1-4 компенсируется низкой общей усадкой, тогда как полипропиленовая смола по примеру 7 с усадкой в поперечном направлении, равной 1%, имеет сбалансированное отношение t/l, равное 1,1. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Полипропиленовая смола, включающая:A) по меньшей мере 40 мас.% и менее чем 70 мас.% пропиленового полимера А, имеющего скорость течения расплава (СТР 2) 0,01-100 г/10 мин; Б) более 20 мас.% и не более 35 мас.% этилен-пропиленового сополимера Б, содержащего по крайней мере 40 мас.% пропилена и имеющего характеристическую вязкость 1-3,5 дл/г; иB) по меньшей мере 2 мас.% и менее чем 20 мас.% этиленового полимера В с плотностью 905-930 кг/м 3 и скоростью течения расплава (СТР 2) 0,01-10 г/10 мин. 2. Полипропиленовая смола по п.1, отличающаяся тем, что пропиленовый полимер А представляет собой пропиленовый гомополимер или сополимер пропилена и этилена не более чем с 0,5 мас.% этилена. 3. Полипропиленовая смола по любому из пп.1, 2, отличающаяся тем, что скорость течения расплава (СТР 2) пропиленового полимера А составляет 5-50 г/10 мин. 4. Полипропиленовая смола по любому из пп.1-3, отличающаяся тем, что этилен-пропиленовый сополимер Б содержит не более чем 50 мас.% пропилена. 5. Полипропиленовая смола по любому из пп.1-4, отличающаяся тем, что этиленовый полимер В представляет собой гомополимер или сополимер этилена по меньшей мере с одним альфа-олефином с-8 014272 4-10 атомами углерода, причем содержание альфа-олефина в этиленовом сополимере составляет менее чем 20 мас.%. 6. Полипропиленовая смола по любому из пп.1-5, отличающаяся тем, что плотность этиленового полимера В составляет более чем 910 кг/м 3. 7. Полипропиленовая смола по любому из пп.1-6, отличающаяся тем, что скорость течения расплава (СТР 2) этиленового полимера В составляет менее чем 3 г/10 мин. 8. Полипропиленовая смола по любому из пп.1-7, имеющая усадку менее чем 1%. 9. Полипропиленовая смола по п.8, отличающаяся тем, что отношение усадки в поперечном направлении к усадке в продольном направлении менее чем 3. 10. Полипропиленовая смола по п.8 или 9, отличающаяся тем, что усадка в поперечном и в продольном направлениях составляет менее чем 0,5%, если отношение усадки в поперечном направлении к усадке в продольном направлении составляет более чем 2. 11. Полипропиленовая смола по любому из пп.1-10, имеющая устойчивость к царапинам L менее чем 7, причем L является разностью между яркостью необработанной поверхности смолы и яркостью поверхности смолы, на которую нанесена штриховка с расстоянием между каждой линией сетки 2 мм с помощью наконечника со стальным шаром, имеющим диаметр 1 мм при силе резания 10 Н и скорости резания 1000 мм/мин. 12. Полипропиленовая смола по любому из пп.1-11, имеющая модуль изгиба более чем 750 МПа. 13. Полипропиленовая смола по любому из пп.1-12, имеющая ударную вязкость по Шарпи с надрезом по меньшей мере 6 кДж/м 2 при 23 С и по меньшей мере 3 кДж/м 2 при -20 С. 14. Полипропиленовая смола по любому из пп.1-13, дополнительно включающая одну или более обычную добавку. 15. Применение полипропиленовой смолы по любому из пп.1-14 для производства литого и/или экструдированного изделия. 16. Применение по п.15, отличающееся тем, что изделие представляет собой внешнюю или внутреннюю деталь автомобиля. 17. Изделие, включающее полипропиленовую смолу по любому из пп.1-14.

МПК / Метки

МПК: C08L 23/16, C08L 23/10

Метки: изделие, смолу, смола, включающее, полипропиленовая, применение

Код ссылки

<a href="https://eas.patents.su/10-14272-polipropilenovaya-smola-eyo-primenenie-i-izdelie-vklyuchayushhee-smolu.html" rel="bookmark" title="База патентов Евразийского Союза">Полипропиленовая смола, её применение и изделие, включающее смолу</a>

Предыдущий патент: Новый способ получения солей тиотропия

Следующий патент: Аминопласт для декоративных применений, слоистый материал и композиция меламина

Случайный патент: Диагностическая система для проведения амплификации и детекции последовательностей нуклеиновых кислот