Способ получения средних дистиллятов

Формула / Реферат

1. Способ получения одного или более углеводородных топливных продуктов с температурой кипения в интервале кипения керосиновой/дизельной фракции из потока углеводородов, полученных в процессе Фишера-Тропша, в котором синтез-газ превращают в жидкие углеводороды, по меньшей мере, часть которых кипит выше интервала кипения керосиновой/дизельной фракции, включающий следующие стадии:

(1) гидрокрекинг/гидроизомеризацию, по меньшей мере, части потока углеводородов процесса Фишера-Тропша при конверсии за проход материала, кипящего выше 370шС, в материал, кипящий ниже 370шС, до 80 мас.%,

(2) разделение потока продукта, полученного на стадии (1), на одну или более легких фракций, имеющих температуру кипения ниже интервала кипения керосиновой/дизельной фракции, одну или более фракций, имеющих температуру кипения в интервале кипения керосиновой/дизельной фракции, и тяжелую фракцию с температурой кипения выше интервала кипения керосиновой/дизельной фракции,

(3) гидрокрекинг/гидроизомеризацию основной части тяжелой фракции, полученной на стадии (2), при конверсии за проход материала, кипящего выше 370шС, в материал, кипящий ниже 370шС, до 80 мас.%,

(4) разделение потока продукта, полученного на стадии (3), на одну или более легких фракций, имеющих температуру кипения ниже интервала кипения керосиновой/дизельной фракции, одну или более фракций, имеющих температуру кипения в интервале кипения керосиновой/дизельной фракции, и тяжелую фракцию, имеющую температуру кипения выше интервала кипения керосиновой/дизельной фракции,

(5) гидрокрекинг/гидроизомеризацию основной части тяжелой фракции, полученной на стадии (4) в условиях процесса гидрокрекинга/гидроизомеризации, описанного на стадии (1) и/или стадии (3),

причем в указанном способе поток углеводородов реакции Фишера-Тропша содержит по меньшей мере 35 мас.% С30+ (в расчете на общее количество углеводородов в углеводородном потоке реакции Фишера-Тропша) и в этом потоке весовое соотношение С30+/С60+ составляет по крайней мере 0,2.

2. Способ по п.1, в котором поток углеводородов Фишера-Тропша получают по реакции Фишера-Тропша с использованием железного и кобальтового катализатора, предпочтительно кобальтового катализатора, содержащего носитель и, необязательно, один или более промоторов, выбранных из ванадия, марганца, рения, циркония и платины.

3. Способ по п.1 или 2, в котором поток углеводородов Фишера-Тропша получают в реакции Фишера-Тропша, которую проводят при таких условиях, что значение ASF-альфа для полученных продуктов, содержащих по меньшей мере 20 углеродных атомов, составляет по меньшей мере 0,925, предпочтительно по меньшей мере 0,935, более предпочтительно по меньшей мере 0,945 и еще более предпочтительно по меньшей мере 0,955.

4. Способ по любому из пп.1-3, в котором, по меньшей мере, часть всего продукта реакции Фишера-Тропша разделяют на поток легких продуктов, предпочтительно включающий все компоненты, с температурой кипения ниже интервала кипения керосиновой/дизельной фракции, и поток тяжелых углеводородов Фишера-Тропша, который используют на стадии (1), предпочтительно поток легких продуктов содержит непрореагировавший синтез-газ, диоксид углерода, такие инертные газы, как азот и пар, а также углеводороды C1-C4, предпочтительно углеводороды С1-С10.

5. Способ по любому из пп.1-4, в котором поток углеводородов Фишера-Тропша содержит по меньшей мере 40 мас.% С30+ (в расчете на общий поток углеводородов), предпочтительно 50 мас.%, более предпочтительно 55 мас.% и в указанном потоке массовое соотношение С60+/С30+ составляет по меньшей мере 0,35, предпочтительно 0,45, более предпочтительно 0,55.

6. Способ по любому из пп.1-5, в котором продукт с температурой кипения в интервале кипения керосиновой/дизельной фракции имеет интервал кипения 110-400шС, предпочтительно 140-375шС, более предпочтительно 150-360шС.

7. Способ по любому из пп.1-6, в котором конверсия за проход на стадиях (1) и/или (3) материала, кипящего выше 370шС, в материал, кипящий ниже 370шС, составляет 30-70 мас.%, предпочтительно 40-60 мас.%, более предпочтительно около 50 мас.%.

8. Способ по любому из пп.1-7, в котором первую стадии гидрокрекинга/гидроизомеризации проводят при температуре 290-375шС, предпочтительно 310-350шС, давлении 15-200 бар, предпочтительно 20-80 бар, более предпочтительно 30-50 бар и WHSV 0,5-3 кг/л/ч, предпочтительно 1-2,5 кг/л/ч.

9. Способ по любому из пп.1-8, в котором первую и вторую стадии гидрокрекинга/гидроизомеризации объединяют в одном реакторе.

10. Способ по любому из пп.1-8, в котором количество тяжелой фракции, полученной на стадии 2, которую используют на стадии (3) или используют на стадии (3) и рециркулируют на стадию (1), составляет по меньшей мере 70 мас.%, предпочтительно 85 мас.%, более предпочтительно 95 мас.% от общего количества тяжелой фракции и в котором количество тяжелой фракции, полученной на стадии (4), которую используют на стадии (1) и/или на стадии (3), составляет по меньшей мере 70 мас.%, предпочтительно 85 мас.%, более предпочтительно 0,95 мас.% от общего количества тяжелой фракции.

Текст

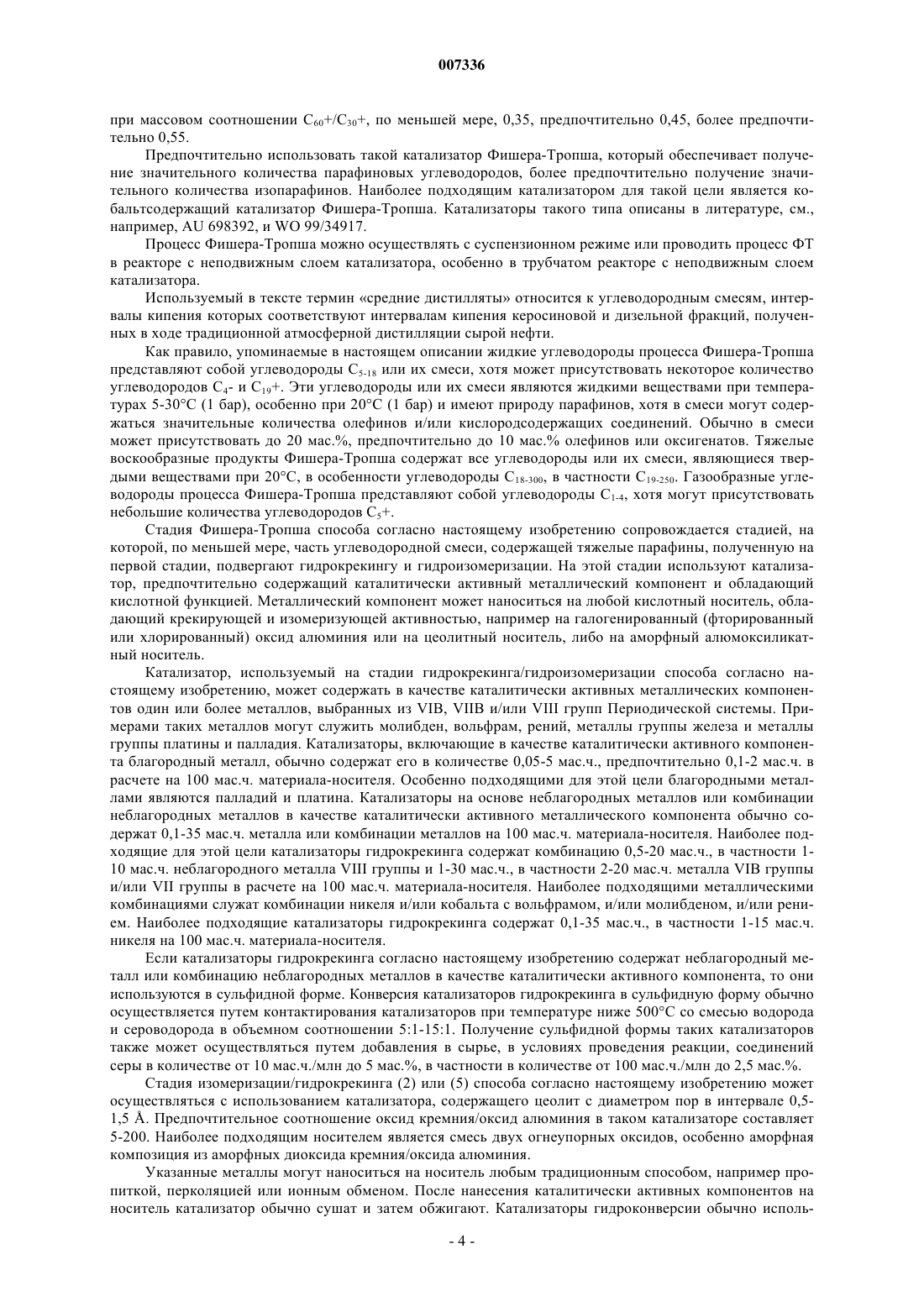

007336 Настоящее изобретение относится к способу получения одного или более углеводородных топливных продуктов, кипящих в интервале температур, характерном для керосиновой/дизельной фракции из потока углеводородов, полученных в способе Фишера-Тропша, а также к углеводородам, полученным таким способом. Современные энергетические требования к транспортным секторам касаются преимущественно жидких топлив, полученных фракционированием и обработкой сырой нефти. Предполагается, что доминирующая роль жидких топлив сохранится и в будущем. Обычно жидкие топлива, получаемые из сырой нефти, не являются чистыми материалами. Как правило, они содержат значительные количества серы, азота и ароматических углеводородов. Дизельные топлива, полученные из сырой нефти, имеют относительно низкое цетановое число. Чистые дистиллятные топлива могут быть получены из нефтяных дистиллятов в результате дорогостоящей гидроочистки. Однако в результате такой обработки дизельных топлив трудно повысить цетановое число. Другим источником топливных дистиллятов, в особенности средних дистиллятов, например керосина и дизельной фракции, является способ Фишера-Тропша, особенно его вариант, осуществляемый с использованием кобальтовых катализаторов. В течение двух последних десятилетий этот процесс являлся ключевым способом превращения природного газа, главным образом, в высококачественные средние дистилляты. В таком процессе синтез-газ в несколько стадий превращают в средние дистилляты. Вначале природный газ конвертируют в синтез-газ с помощью (каталитического) способа парциального окисления и/или способа парового риформинга. На второй стадии синтез-газ превращают в длинноцепочечные парафиновые углеводороды (средний С 5+ углеводород обычно содержит 25-35 углеродных атомов). На третьей стадии длинноцепочечные углеводороды подвергают гидрокрекингу с образованием молекул,входящих в состав желаемых средних дистиллятных топлив. Подобные процессы раскрыты в ЕР 161705,ЕР 583836, ЕР 532116, WO 99/01218, US 4857559 и ЕР 1004746. Дополнительно можно сослаться на книгу Н.М.Н. van Wechem and M.M.G. Senden, Conversion of Natural Gas to Transportation Fuels, Natural GasConversion II, H.E. Curry-Hyde and R.F. Howe (editors), Elsevier Science B.V., страницы 43-71. Как правило, с помощью способа Фишера-Тропша получают средние дистилляты отличного качества. Основные парафиновые продукты не содержат серы, азота и ароматических соединений. Керосиновые и дизельные фракции обладают отличными характеристиками горения (температура дымления и цeтановое число). Характеристики холодной текучести удовлетворяют соответствующим спецификациям. При необходимости для удовлетворения более строгих требований, касающихся характеристик холодной текучести, могут использоваться присадки. Кроме этого, могут также добавляться другие полезные присадки. В свете непрерывно повышающихся требований к свойствам средних дистиллятов, существует настоятельная необходимость улучшения их свойств, главным образом, свойств холодной текучести средних дистиллятов. Таким образом, имеется потребность в средних дистиллятах с улучшенными свойствами холодной текучести, другими словами, такие свойства должны получаться без использования какойлибо дополнительной обработки топлив (например, без их депарафинизации) или без использования каких-либо присадок. Кроме этого, желательно, чтобы значение Т 95 для дизельной фракции, т.е. температура кипения 95% количества дизельной фракции, составляла 380 С или менее, предпочтительно 370 С или менее, более предпочтительно 360 С или менее, чтобы ее плотность (15 С) составляла 840 кг/м 3 или менее, предпочтительно 800 кг/м 3 или менее, более предпочтительно 780 кг/м 3 или менее, и, чтобы такая фракция не содержала полиароматических соединений. Авторами изобретения было обнаружено, что в результате гидрокрекинга/гидроизомеризации относительно тяжелого углеводородного продукта процесса Фишера-Тропша (С 5+ продукт, предпочтительно С 10+ продукт), при относительно низкой конверсии сырья за проход, например при менее 80% конверсии подаваемой в реактор фракции, кипящей выше определенной точки кипения (например, 370 С), во фракцию, кипящую ниже указанной точки кипения, и в результате проведения аналогичной реакции гидрокрекинга/гидроизомеризации с использованием большей части материала, с температурой кипения выше интервалa кипения керосиновой/дизельной фракции с последующим рециклом основной части материала, кипящего выше интервала кипения керосиновой/дизельной фракции, в реакцию гидрокрекинга/гидроизомеризации, могут быть получены средние дистилляты с исключительно хорошими свойствами холодной текучести, причем любая дополнительная обработка (с целью улучшения свойств холодной текучести) и/или использование присадок, в принципе, становятся излишними. В сравнении с менее тяжелым продуктом синтеза Фишера-Тропша (например, с продуктом, содержащим на 10 мас.% меньше углеводородов С 30+) свойства холодной текучести (температура текучести, CFPP) улучшаются на 5 или даже на 10 С. При этом Т 95, плотность и содержание полиароматических соединений имеют значения в указанном выше интервале. Такой процесс предпочтительно проводить непрерывным способом. Таким образом, настоящее изобретение относится к способу, раскрытому в п.1 формулы изобретения. В результате осуществления способа настоящего изобретения получают средние дистилляты с исключительно хорошими свойствами холодной текучести. Исключительно хорошая холодная текучесть,возможно, является следствием относительно высокого соотношения изо/нормальные углеводороды и особенно относительно высокого содержания ди- и/или триметилзамещенных соединений. Вместе с тем,-1 007336 полученная дизельная фракция имеет отличное цетановое число, имеющее значение выше 60, часто около 70 или более. Кроме этого, она содержит чрезвычайно мало серы, всегда менее 50 мас.ч./млн, обычно менее 5 мас.ч./млн, и во многих случаях не содержит серы. Дизельная фракция имеет плотность менее 800 кг/м 3, в большинстве случаев плотность составляет 765-790 кг/м 3, обычно 780 кг/м 3 (причем вязкость образца при 100 С составляет 3 сСт). Во фракции практически отсутствуют ароматические соединения,их содержание не превышает 50 мас.ч./млн, что обеспечивает низкую эмиссию макрочастиц. Содержание полиароматических соединений, как правило, значительно ниже содержания ароматики и обычно составляет менее 1 мас.ч./млн. Т 95, в комбинации с указанными свойствами, имеет значение менее 380 С,часто ниже 350 С. С помощью описанного выше способа получают средние дистилляты с чрезвычайно хорошими свойствами холодной текучести. Так например, температура помутнения любой дизельной фракции обычно имеет значение ниже -18 С, часто даже ниже -24 С. CFPP обычно имеет значение ниже -20 С,часто -28 С или ниже. Обычно температура текучести имеет значение ниже -18 С, часто ниже -24 С. Поскольку в процессе используют относительно тяжелый продукт Фишера-Тропша, достигается чрезвычайно высокая общая конверсия. Это относится как к углеродной конверсии, так и к термической конверсии. Конверсия по углероду для процесса Фишера-Тропша и реакции гидрокрекинга/гидроизомеризации имеет значение выше 80%, предпочтительно выше 85%, более предпочтительно выше 90%. Термическая конверсия для рассматриваемого процесса имеет значение выше 70%, предпочтительно выше 75%, более предпочтительно выше 80%. Такая ситуация, когда столь высокие конверсии сочетаются с чрезвычайно хорошими свойствами продукта, является очень выгодной. Кроме того, селективность по С 5+ углеводородному продукту обычно превышает 85 мас.%, предпочтительно превышает 90 мас.%,из всех углеводородов, получаемых в процессе Фишера-Тропша. В общем случае, интервал кипения керосиновой/дизельной фракции может слегка изменяться в зависимости от местных условий, доступности конкретных потоков сырья и специфических особенностей конкретных нефтеперерабатывающих заводов, что хорошо известно специалисту в данной области техники. Подходящий для целей настоящего изобретения интервал кипения керосиновой/дизельной фракции имеет начальную температуру кипения 110-130 С, предпочтительно, по меньшей мере, 140 С, более предпочтительно, по меньшей мере, 150 С и еще более предпочтительно, по меньшей мере, 170 С. Конечная точка кипения, в целях настоящего изобретения, должна иметь значение в интервале 400-410 С,предпочтительно 390 С, более предпочтительно 375 С и еще более предпочтительно 360 С. Конечная точка интервала кипения керосиновой фракции может иметь значение до 270 С, обычно до 250 С, в некоторых случаях до 220 С и даже до 200 С. Начальная точка интервала кипения дизельной фракции может составлять 150 С, обычно 170 С, иногда 190 С и даже 200 С. Температура 50% превращения дизельной фракции составляет 255-315 С, предпочтительно 260-300 С, более предпочтительно около 285 С. Следует отметить, что один или более подходящих углеводородных топливных продуктов настоящего изобретения представляет собой продукт с общим интервалом кипения керосиновой/дизельной фракций, однако, весьма подходящими могут оказаться две фракции, одна с интервалом кипения дизельной фракции, а другая с интервалом кипения керосиновой фракции. Кроме этого, три или более фракций,например керосиновая фракция, легкая дизельная фракция и тяжелая дизельная фракция, также могут рассматриваться как весьма привлекательные продукты с коммерческой точки зрения. В принципе, число фракций и их интервалы кипения определяются эксплуатационными и коммерческими соображениями. Синтез-газ, используемый для реакции Фишера-Тропша, получают из углеводородного сырья, главным образом, в результате парциального окисления и/или парового риформинга или риформинга метана. Углеводородное сырье представляет собой метан, природный газ, попутный газ или смеси углеводородов C1-4, главным образом, природный газ. Для установления требуемого соотношения Н 2/СО в синтез-газе в процесс парциального окисления можно вводить диоксид углерода и/или пар. Подходящее соотношение Н 2/СО составляет 1,3-2,3, предпочтительно 1,6-2,1. В случае необходимости, (небольшие) дополнительные количества водорода могут быть получены паровым риформингом метана, предпочтительно в комбинации с прямой реакцией конверсии водяного газа. Дополнительное количество водорода может также использоваться в других процессах, например в гидрокрекинге. Согласно другому воплощению соотношение Н 2/СО в синтез-газе, полученном на стадии каталитического окисления, может быть уменьшено в результате удаления из него водорода. Такое удаление может осуществляться с использованием традиционных способов, например дифференциальной адсорбции и криогенных методов. Предпочтительным способом является сепарация с использованием мембранной технологии. Часть водорода может использоваться на стадии гидрокрекинга, в особенности наиболее тяжелой фракции продукта реакции Фишера-Тропша. Синтез-газ, полученный описанным выше способом, обычно имеющий температуру 900-1400 С,подвергают охлаждению до температуры 100-500 С, обычно до 150-450 С, предпочтительно до 300400 С, предпочтительно с одновременным получением энергии, например, в виде пара. Дополнительное охлаждение до температуры 40-130 С осуществляют с использованием традиционного теплообменника,-2 007336 например трубчатого теплообменника.Для удаления примесей из синтез-газа может использоваться предохранительный слой. Для удаления следов HCN и/или NН 3 могут использоваться специальные катализаторы. Следовые количества серы могут удаляться путем абсорбции с использованием оксида железа и/или цинка. Очищенную газообразную смесь, содержащую, главным образом, водород, монооксид углерода и,необязательно, азот, приводят в контакт с подходящим катализатором на стадии каталитической конверсии, на которой обычно образуются жидкие углеводороды. Для каталитической конверсии смеси, содержащей водород и монооксид углерода, в углеводороды используют известные катализаторы, содержащие в качестве каталитически активного компонента металлVIII группы Периодической таблицы элементов. Конкретные каталитически активные металлы включают рутений, железо, кобальт и никель. Ввиду тяжелого углеводородного продукта Фишера-Тропша, который может быть получен, предпочтительным каталитически активным металлом является кобальт. Как указывалось выше, предпочтительным углеводородным сырьем является природный газ или попутный газ. Поскольку при использовании указанного сырья получают синтез-газ с соотношением Н 2/СО около 2, кобальт является очень хорошим катализатором процесса Фишера-Тропша в связи с тем, что для катализатора такого типа используемое соотношение также близко к 2. Каталитически активный металл предпочтительно наносят на пористый носитель. Пористый носитель может быть выбран из любых подходящих огнеупорных оксидов металлов или силикатов либо из комбинаций, известных в данной области техники. Конкретные примеры предпочтительных пористых носителей включают оксид кремния, оксид алюминия, оксид титана, оксид циркония, оксид церия, оксид галлия, а также их смеси, главным образом, оксид кремния, оксид алюминия и оксид титана. Количество каталитически активного металла на носителе предпочтительно составляет 3-300 мас.ч. на 100 мас.ч. материала-носителя, более предпочтительно 10-80 мас.ч., особенно 20-60 мас.ч. При желании рассматриваемый катализатор может также содержать в качестве промотора один или более металлов или их оксидов. Подходящие металлооксидные промоторы могут быть выбраны из элементов IIА, IIВ, IVB, VB и VIB групп Периодической таблицы элементов или из актиноидов и лантаноидов. В качестве примеров подходящих промоторов можно отметить оксиды магния, кальция, стронция,бария, скандия, иттрия, лантана, церия, титана, циркония, гафния, тория, урана, ванадия, хрома и марганца. Особенно предпочтительными металлооксидными промоторами для катализаторов, применяемых для получения восков, используемых в настоящем изобретении, являются оксиды марганца и циркония. Подходящие металлические промоторы могут быть выбраны из элементов VIIB или VIII групп Периодической таблицы. Особенно хорошими свойствами обладают рений и благородные металлы VIII группы,из которых особенно предпочтительными являются платина и палладий. Количество промотора в катализаторе обычно составляет 0,01-100 мас.ч., предпочтительно 0,1-40 мас.ч., более предпочтительно 1-20 мас.ч. в расчете на 100 мас.ч. носителя. Наиболее предпочтительные промоторы выбирают из ванадия, марганца,рения, циркония и платины. Каталитически активный металл и промотор, если он присутствует в системе, могут наноситься на материал-носитель любым известным способом, например пропиткой, пластицированием и экструзией. После нанесения металла и, при необходимости, промотора на материал-носитель носитель с катализатором обычно подвергают обжигу. Назначение операции обжига состоит в удалении кристаллизационной воды, разложении летучих продуктов и превращении органических и неорганических соединений в их соответствующие оксиды. После обжига полученный в результате катализатор может быть подвергнут активации контактированием с водородом или водородсодержащим газом, обычно при температурах в интервале 200-350 С. Другие способы приготовления катализаторов Фишера-Тропша включают размешивание/размалывание, часто с последующей экструзией, сушку/обжиг и активацию. Процесс каталитической конверсии может осуществляться в традиционных условиях синтеза, известных из уровня техники. Обычно каталитическую конверсию проводят при температуре в интервале 150-300 С, предпочтительно 180-260 С. Типичные значения общего давления в процессе каталитической конверсии лежат в интервале 1-200 бар абс., более предпочтительно 10-70 бар абс. В процессе каталитической конверсии образуется более 75 мас.% углеводородов С 5+, предпочтительно более 85 мас.% С 5+. В зависимости от природы используемого катализатора и условий проведения конверсии, количество тяжелых парафинов (С 20+) может составлять до 60 мас.%, иногда до 70 мас.% и, в некоторых случаях, даже до 85 мас.%. В описываемом процессе предпочтительно использовать кобальтовый катализатор, низкое соотношение H2/CO (1,7 или ниже) и низкую температуру (190-240 С), необязательно, в совокупности с высоким давлением. Для избежания образования кокса предпочтительно использовать соотношение Н 2/СО, по крайней мере, 0,3. Особенно предпочтительно осуществлять реакцию Фишера-Тропша при таких условиях, когда значение ASF-альфа (фактор роста цепи Андерсона-Шульца-Флори) для полученных продуктов, содержащих, по меньшей мере, 20 углеродных атомов, составляет, по меньшей мере,0,925, предпочтительно, по меньшей мере, 0,935, более предпочтительно, по меньшей мере, 0,945 и еще более предпочтительно, по меньшей мере, 0,955. Углеводородный поток процесса Фишера-Тропша содержит, по меньшей мере, 4 мас.% С 30+, предпочтительно 50 мас.%, более предпочтительно 55 мас.%-3 007336 при массовом соотношении С 60+/С 30+, по меньшей мере, 0,35, предпочтительно 0,45, более предпочтительно 0,55. Предпочтительно использовать такой катализатор Фишера-Тропша, который обеспечивает получение значительного количества парафиновых углеводородов, более предпочтительно получение значительного количества изопарафинов. Наиболее подходящим катализатором для такой цели является кобальтсодержащий катализатор Фишера-Тропша. Катализаторы такого типа описаны в литературе, см.,например, AU 698392, и WO 99/34917. Процесс Фишера-Тропша можно осуществлять с суспензионном режиме или проводить процесс ФТ в реакторе с неподвижным слоем катализатора, особенно в трубчатом реакторе с неподвижным слоем катализатора. Используемый в тексте термин средние дистилляты относится к углеводородным смесям, интервалы кипения которых соответствуют интервалам кипения керосиновой и дизельной фракций, полученных в ходе традиционной атмосферной дистилляции сырой нефти. Как правило, упоминаемые в настоящем описании жидкие углеводороды процесса Фишера-Тропша представляют собой углеводороды C5-18 или их смеси, хотя может присутствовать некоторое количество углеводородов С 4- и C19+. Эти углеводороды или их смеси являются жидкими веществами при температурах 5-30 С (1 бар), особенно при 20 С (1 бар) и имеют природу парафинов, хотя в смеси могут содержаться значительные количества олефинов и/или кислородсодержащих соединений. Обычно в смеси может присутствовать до 20 мас.%, предпочтительно до 10 мас.% олефинов или оксигенатов. Тяжелые воскообразные продукты Фишера-Тропша содержат все углеводороды или их смеси, являющиеся твердыми веществами при 20 С, в особенности углеводороды C18-300, в частности С 19-250. Газообразные углеводороды процесса Фишера-Тропша представляют собой углеводороды С 1-4, хотя могут присутствовать небольшие количества углеводородов С 5+. Стадия Фишера-Тропша способа согласно настоящему изобретению сопровождается стадией, на которой, по меньшей мере, часть углеводородной смеси, содержащей тяжелые парафины, полученную на первой стадии, подвергают гидрокрекингу и гидроизомеризации. На этой стадии используют катализатор, предпочтительно содержащий каталитически активный металлический компонент и обладающий кислотной функцией. Металлический компонент может наноситься на любой кислотный носитель, обладающий крекирующей и изомеризующей активностью, например на галогенированный (фторированный или хлорированный) оксид алюминия или на цеолитный носитель, либо на аморфный алюмоксиликатный носитель. Катализатор, используемый на стадии гидрокрекинга/гидроизомеризации способа согласно настоящему изобретению, может содержать в качестве каталитически активных металлических компонентов один или более металлов, выбранных из VIB, VIIB и/или VIII групп Периодической системы. Примерами таких металлов могут служить молибден, вольфрам, рений, металлы группы железа и металлы группы платины и палладия. Катализаторы, включающие в качестве каталитически активного компонента благородный металл, обычно содержат его в количестве 0,05-5 мас.ч., предпочтительно 0,1-2 мас.ч. в расчете на 100 мас.ч. материала-носителя. Особенно подходящими для этой цели благородными металлами являются палладий и платина. Катализаторы на основе неблагородных металлов или комбинации неблагородных металлов в качестве каталитически активного металлического компонента обычно содержат 0,1-35 мас.ч. металла или комбинации металлов на 100 мас.ч. материала-носителя. Наиболее подходящие для этой цели катализаторы гидрокрекинга содержат комбинацию 0,5-20 мас.ч., в частности 110 мас.ч. неблагородного металла VIII группы и 1-30 мас.ч., в частности 2-20 мас.ч. металла VIB группы и/или VII группы в расчете на 100 мас.ч. материала-носителя. Наиболее подходящими металлическими комбинациями служат комбинации никеля и/или кобальта с вольфрамом, и/или молибденом, и/или рением. Наиболее подходящие катализаторы гидрокрекинга содержат 0,1-35 мас.ч., в частности 1-15 мас.ч. никеля на 100 мас.ч. материала-носителя. Если катализаторы гидрокрекинга согласно настоящему изобретению содержат неблагородный металл или комбинацию неблагородных металлов в качестве каталитически активного компонента, то они используются в сульфидной форме. Конверсия катализаторов гидрокрекинга в сульфидную форму обычно осуществляется путем контактирования катализаторов при температуре ниже 500 С со смесью водорода и сероводорода в объемном соотношении 5:1-15:1. Получение сульфидной формы таких катализаторов также может осуществляться путем добавления в сырье, в условиях проведения реакции, соединений серы в количестве от 10 мас.ч./млн до 5 мас.%, в частности в количестве от 100 мас.ч./млн до 2,5 мас.%. Стадия изомеризации/гидрокрекинга (2) или (5) способа согласно настоящему изобретению может осуществляться с использованием катализатора, содержащего цеолит с диаметром пор в интервале 0,51,5 . Предпочтительное соотношение оксид кремния/оксид алюминия в таком катализаторе составляет 5-200. Наиболее подходящим носителем является смесь двух огнеупорных оксидов, особенно аморфная композиция из аморфных диоксида кремния/оксида алюминия. Указанные металлы могут наноситься на носитель любым традиционным способом, например пропиткой, перколяцией или ионным обменом. После нанесения каталитически активных компонентов на носитель катализатор обычно сушат и затем обжигают. Катализаторы гидроконверсии обычно исполь-4 007336 зуют в виде частиц диаметром 0,5-5 мм. Однако цеолиты, используемые в качестве материалов-носителей для катализаторов гидроконверсии, часто имеют форму мелкозернистого порошка. Цеолиты могут формироваться в частицы больших диаметров, например, в результате прессования и экструзии. Если желательно, то в ходе формирования цеолиты могут объединяться с неорганической матрицей или связующим веществом. Примерами подходящих матриц или связующих веществ могут служить природные глины и синтетические неорганические оксиды. Согласно настоящему изобретению подходящие условия для стадии (1) гидрокрекинга/изомеризации углеводородной смеси, содержащей тяжелые парафины, включают температуру 280-400 С, предпочтительно 290-375 С, более предпочтительно 300-350 С, давление в интервале 15-200 бар, предпочтительно 20-80 бар, более предпочтительно 20-50 бар, среднечасовую скорость подачи углеводородов 0,220 кг в расчете на кг катализатора в час, предпочтительно 0,5-3 кг/ч, более предпочтительно 1-2,5 кг/ч и молярное соотношение подаваемой смеси водород/углеводороды 1-50. Стадию (1) гидрокрекинга/изомеризации предпочтительно проводят таким образом, что конверсия за проход материала, кипящего выше 370 С (сырье плюс рецикловый продукт) в материал, кипящий ниже 370 С, составляет 30-70 мас.%, предпочтительно 40-60 мас.%, более предпочтительно около 50 мас.%. По крайней мере, часть всего продукта реакции Фишера-Тропша разделяют на поток легкого продукта, предпочтительно включающий все компоненты, кипящие ниже интервала кипения керосиновой/дизельной фракции, и поток тяжелых углеводородов Фишера-Тропша, который используют на стадии (1). Поток легких продуктов содержит, по меньшей мере, непрореагировавший синтез-газ, диоксид углерода, такие инертные газы, как азот и пар, и, по меньшей мере, часть углеводородов, образовавшихся в реакции Фишера-Тропша, предпочтительно углеводородов C1-10, предпочтительно углеводородов C1C4. Поток тяжелых углеводородов Фишера-Тропша включает, по меньшей мере, все компоненты, кипящие выше интервала кипения керосиновой/дизельной фракции, но предпочтительно также компоненты,кипящие в интервале кипения керосиновой/дизельной фракции, поскольку это улучшает свойства продукта, особенно свойства холодной текучести. В зависимости от назначения продукта, кипящего ниже интервала кипения керосиновой/дизельной фракции, может оказаться полезным его наличие или отсутствие в тяжелом продукте реакции Фишера-Тропша. Так, например, если рассматриваемый продукт предполагается использовать в качестве компонента бензина, предпочтительно проводить его гидрокрекинг/гидроизомеризацию с целью повышения октанового числа. В том случае, когда продукт предполагается использовать в качестве сырья для получения этилена, стадию гидрокрекинга/гидроизомеризации исключают. По меньшей мере, часть потока со стадии гидрокрекинга/гидроизомеризации подают на стадию разделения, на которой водородсодержащий газ и углеводородный поток отделяют друг от друга. Предпочтительно водородсодержащий газ и углеводородный поток на этой стадии разделяют методом однократного испарения. Операцию однократного испарения проводят в интервале температур -20-100 С и при давлении 1-50 бар. Углеводородную фракцию разделяют на фракцию, кипящую выше 370 С, и одну или более фракций, кипящих ниже 370 С, например две или три фракции, кипящие в интервале кипения легкого и тяжелого газойля, и керосиновую фракцию. По меньшей мере, часть тяжелой фракции, полученной в первой реакции гидрокрекинга/гидроизомеризации, вводят во вторую реакцию гидрокрекинга/гидроизомеризации. На такую вторую стадию вводят, главным образом, значительную часть фракции с началом кипения 370 С, но также могут вводиться значительные количества керосиновой/газойлевой фракции. Как правило, на вторую стадию гидрокрекинга/гидроизомеризации вводят, по меньшей мере,50 мас.% фракции 370 С, предпочтительно 70 мас.%, более предпочтительно, по меньшей мере, 90 мас.% и еще более предпочтительно на вторую стадию вводят всю фракцию 370 С+. Условия второй реакции гидрокрекинга/гидроизомеризации (катализатор, температура, давление,WHSV и т.д.) обычно аналогичны первой реакции, хотя это и не является обязательным. Общие и предпочтительные условия проведения первой реакции описаны выше. В предпочтительном случае первую и вторую стадии гидрокрекинга/гидроизомеризации проводят в одинаковых условиях. Обработку продуктов второй реакции гидрокрекинга/гидроизомеризации проводят аналогично обработке продуктов первой реакции (см. выше), хотя это не является обязательным условием. Согласно предпочтительному воплощению стадии (2) и (4) объединяют, т.е. для получения топливных продуктов с интервалом кипения керосиновой/дизельной фракции, полученной на стадиях (1) и (3), используется одна дистилляционная установка. По меньшей мере, часть тяжелой фракции, полученной во второй реакции гидрокрекинга/гидроизомеризации, вводят во вторую реакцию гидрокрекинга/гидроизомеризации. Обычно, по меньшей мере, 30 мас.% фракции, кипящей выше 370 С, подают на первую стадию гидрокрекинга/гидроизомеризации,предпочтительно 60 мас.%, более предпочтительно, по меньшей мере, 90 мас.% и особенно предпочтительно, когда всю фракцию 370 С+ подают на вторую стадию. Оставшаяся часть фракции, кипящая выше 370 С, может использоваться в различных целях, например для получения базовых масел, но предпочтительно ее рециркулируют на первую стадию гидрокрекинга/гидроизомеризации. Согласно предпочтительному воплощению настоящего изобретения первую и вторую реакции гидрокрекинга/гидроизомеризации объединяют в одну стадию. Это приводит к очень простой схеме, содер-5 007336 жащей одну стадию гидрокрекинга/гидроизомеризации и только одну стадию разделения. В этом случае,по меньшей мере, часть фракции, кипящей выше 370 С, как правило, по меньшей мере, 30 мас.%, предпочтительно, по меньшей мере, 60 мас.% и более предпочтительно, по меньшей мере, 90 мас.%, рециркулируют на совместную стадию гидрокрекинга/гидроизомеризации. Подходящей конверсией за проход(фракции, кипящей выше 370 С (сырье плюс рецикловый продукт является конверсия, лежащая в интервале 30-70 мас.%, предпочтительно в интервале 40-65 мас.% (исходя из общего количества сырья,подаваемого на стадию гидрокрекинга/гидроизомеризации). Согласно предпочтительному воплощению настоящего изобретения количество тяжелой фракции,полученной на стадии 2, которое используется на стадии (3) или используется на стадии (3) и рециркулируется на стадию (1), составляет, по меньшей мере, 70 мас.%, предпочтительно 85 мас.%, более предпочтительно 95 мас.% от общего количества тяжелой фракции (например, фракции, кипящей выше 370 С). Согласно другому предпочтительному воплощению количество тяжелой фракции, полученной на стадии (4), которое используется на стадии (1) и/или стадии (3), составляет, по меньшей мере, 70 мас.%,предпочтительно 85 мас.%, более предпочтительно 95 мас.% от общего количества тяжелой фракции. Настоящее изобретение также относится к углеводородным продуктам с температурой кипения в интервале кипения керосиновой/дизельной фракции, получаемой по описанному выше способу. Настоящее изобретение имеет непосредственное отношение к углеводородному топливному продукту, который не подвергают дополнительной депарафинизации, кипящему в интервале кипения дизельной фракции(отмеченной выше), обладающему следующими свойствами: цетановое число, по меньшей мере, 50,предпочтительно, по меньшей мере, 60, более предпочтительно, по меньшей мере, 70, вплоть до 80 или даже до 90, соотношение изо/нормальные парафины 2,5-10, особенно 3,5-6, более предпочтительно 4-5,причем количество моноизосоединений составляет, по меньшей мере, 70 мас.% (в расчете на общее количество продукта, кипящего в желаемом интервале температур), предпочтительно 75%, более предпочтительно 75-85% , температура помутнения -10 С, предпочтительно -20 С (как правило, до -36 С), CFPP ниже -20 С, предпочтительно ниже -28 С (как правило, вплоть до -44 С), температура текучести ниже-15 С и предпочтительно ниже -22 С (как правило, до -40 С). Описанный выше предпочтительный углеводородный продукт содержит 23-28 мас.% диметилпроизводных (в расчете на общее количество продукта, кипящего в интервале температур дизельной фракции). Продукты, полученные на стадии (4) способа согласно настоящему изобретению, являются предпочтительными, поскольку они обладают чрезвычайно хорошими свойствами холодной текучести, например их температура помутнения ниже -26 С,СFРР ниже -30 С и температура текучести ниже -24 С. Далее настоящее изобретение иллюстрируется следующими примерами, не ограничивающими объем изобретения. Пример 1. Продукт реакции Фишера-Тропша получали способом, аналогичным способу, описанному в примере VII WO-A-9934917, с использованием катализатора примера III WO-A-9934917. C5+ фракцию полученного таким образом продукта непрерывно подавали на стадию гидрокрекинга (стадия (а. C5+ фракция содержала около 60 мас.% продукта С 30+. Соотношение С 60+/С 30+ составляло около 0,55. На стадии гидрокрекинга указанная фракция приводилась в контакт с катализатором гидрокрекинга из примера 1 ЕР-А-532118. Эффлюент со стадии (а) подвергали непрерывной дистилляции в вакууме с образованием легких продуктов, топлив и остатка "R", кипящего от 370 С и выше. Конверсия продукта, кипящего выше 370 С, в продукт, кипящий ниже 370 С, составила 45-55 мас.%. Остаток "R" рециркулировали на стадию (а). Стадию (а) гидрокрекинга проводили при следующих условиях: среднечасовая скорость(WHSV) подачи свежего сырья - 0,8 кг/л/ч, WHSV рециркулируемого сырья - 0,4 кг/л/ч, скорость подачи водорода - 1000 нл/кг, общее давление - 40 бар, температура реактора - 330 С, 335 С или 340 С. Сравнительный эксперимент проводили с использованием материала Фишера-Тропша, полученного с применением кобальт/цирконийсиликатного катализатора, описанного в ЕР 426223, используя условия проведения реакции, аналогичные описанным выше. С 5+ фракция содержала 30 мас.% продукта С 30+, соотношение С 60+/С 30+ составило 0,19. Свойства дизельных топливных фракций суммированы в таблице. Эксперименты I, II и III проводили в соответствии с настоящим изобретением. Эксперименты IV и V являются сравнительными. Температуры, указанные в таблице, относятся к стадии гидрокрекинга. Температуру помутнения, температуру текучести и CFPP определяли по ASTM D2500, ASTM D97 и IP 309-96. Определения фракций C5+, С 30+ и С 60+ осуществляли методом газовой хроматографии. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения одного или более углеводородных топливных продуктов с температурой кипения в интервале кипения керосиновой/дизельной фракции из потока углеводородов, полученных в процессе Фишера-Тропша, в котором синтез-газ превращают в жидкие углеводороды, по меньшей мере,часть которых кипит выше интервала кипения керосиновой/дизельной фракции, включающий следующие стадии:(1) гидрокрекинг/гидроизомеризацию, по меньшей мере, части потока углеводородов процесса Фишера-Тропша при конверсии за проход материала, кипящего выше 370 С, в материал, кипящий ниже 370 С, до 80 мас.%,(2) разделение потока продукта, полученного на стадии (1), на одну или более легких фракций,имеющих температуру кипения ниже интервала кипения керосиновой/дизельной фракции, одну или более фракций, имеющих температуру кипения в интервале кипения керосиновой/дизельной фракции, и тяжелую фракцию с температурой кипения выше интервала кипения керосиновой/дизельной фракции,(3) гидрокрекинг/гидроизомеризацию основной части тяжелой фракции, полученной на стадии (2),при конверсии за проход материала, кипящего выше 370 С, в материал, кипящий ниже 370 С, до 80 мас.%,(4) разделение потока продукта, полученного на стадии (3), на одну или более легких фракций,имеющих температуру кипения ниже интервала кипения керосиновой/дизельной фракции, одну или более фракций, имеющих температуру кипения в интервале кипения керосиновой/дизельной фракции, и тяжелую фракцию, имеющую температуру кипения выше интервала кипения керосиновой/дизельной фракции,(5) гидрокрекинг/гидроизомеризацию основной части тяжелой фракции, полученной на стадии (4) в условиях процесса гидрокрекинга/гидроизомеризации, описанного на стадии (1) и/или стадии (3),причем в указанном способе поток углеводородов реакции Фишера-Тропша содержит по меньшей мере 35 мас.% С 30+ (в расчете на общее количество углеводородов в углеводородном потоке реакции Фишера-Тропша) и в этом потоке весовое соотношение С 30+/С 60+ составляет по крайней мере 0,2. 2. Способ по п.1, в котором поток углеводородов Фишера-Тропша получают по реакции ФишераТропша с использованием железного и кобальтового катализатора, предпочтительно кобальтового катализатора, содержащего носитель и, необязательно, один или более промоторов, выбранных из ванадия,марганца, рения, циркония и платины.-7 007336 3. Способ по п.1 или 2, в котором поток углеводородов Фишера-Тропша получают в реакции Фишера-Тропша, которую проводят при таких условиях, что значение ASF-альфа для полученных продуктов, содержащих по меньшей мере 20 углеродных атомов, составляет по меньшей мере 0,925, предпочтительно по меньшей мере 0,935, более предпочтительно по меньшей мере 0,945 и еще более предпочтительно по меньшей мере 0,955. 4. Способ по любому из пп.1-3, в котором, по меньшей мере, часть всего продукта реакции ФишераТропша разделяют на поток легких продуктов, предпочтительно включающий все компоненты, с температурой кипения ниже интервала кипения керосиновой/дизельной фракции, и поток тяжелых углеводородов Фишера-Тропша, который используют на стадии (1), предпочтительно поток легких продуктов содержит непрореагировавший синтез-газ, диоксид углерода, такие инертные газы, как азот и пар, а также углеводороды C1-C4, предпочтительно углеводороды С 1-С 10. 5. Способ по любому из пп.1-4, в котором поток углеводородов Фишера-Тропша содержит по меньшей мере 40 мас.% С 30+ (в расчете на общий поток углеводородов), предпочтительно 50 мас.%, более предпочтительно 55 мас.% и в указанном потоке массовое соотношение С 60+/С 30+ составляет по меньшей мере 0,35, предпочтительно 0,45, более предпочтительно 0,55. 6. Способ по любому из пп.1-5, в котором продукт с температурой кипения в интервале кипения керосиновой/дизельной фракции имеет интервал кипения 110-400 С, предпочтительно 140-375 С, более предпочтительно 150-360 С. 7. Способ по любому из пп.1-6, в котором конверсия за проход на стадиях (1) и/или (3) материала,кипящего выше 370 С, в материал, кипящий ниже 370 С, составляет 30-70 мас.%, предпочтительно 40-60 мас.%, более предпочтительно около 50 мас.%. 8. Способ по любому из пп.1-7, в котором первую стадии гидрокрекинга/гидроизомеризации проводят при температуре 290-375 С, предпочтительно 310-350 С, давлении 15-200 бар, предпочтительно 2080 бар, более предпочтительно 30-50 бар и WHSV 0,5-3 кг/л/ч, предпочтительно 1-2,5 кг/л/ч. 9. Способ по любому из пп.1-8, в котором первую и вторую стадии гидрокрекинга/гидроизомеризации объединяют в одном реакторе. 10. Способ по любому из пп.1-8, в котором количество тяжелой фракции, полученной на стадии 2,которую используют на стадии (3) или используют на стадии (3) и рециркулируют на стадию (1), составляет по меньшей мере 70 мас.%, предпочтительно 85 мас.%, более предпочтительно 95 мас.% от общего количества тяжелой фракции и в котором количество тяжелой фракции, полученной на стадии (4), которую используют на стадии (1) и/или на стадии (3), составляет по меньшей мере 70 мас.%, предпочтительно 85 мас.%, более предпочтительно 0,95 мас.% от общего количества тяжелой фракции.

МПК / Метки

МПК: C10G 65/04

Метки: получения, способ, дистиллятов, средних

Код ссылки

<a href="https://eas.patents.su/9-7336-sposob-polucheniya-srednih-distillyatov.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения средних дистиллятов</a>

Предыдущий патент: Новые соединения и композиции как ингибиторы катепсина

Следующий патент: Соединения для лечения болезни альцгеймера

Случайный патент: Способ получения эстетрола