Гранулированные частицы сульфата аммония

Номер патента: 21578

Опубликовано: 30.07.2015

Авторы: Файн Джастис, Паркинсон Джеймс Франклин IV, Хаффман Стивен

Формула / Реферат

1. Способ получения гранулированных частиц сульфата аммония, в котором

получают кристаллы сульфата аммония;

отделяют из данных кристаллов фракцию, включающую кристаллы, имеющие промежуточный размер, отделяя их от кристаллов, имеющих малый размер, и кристаллов, имеющих большой размер, с получением оставшихся кристаллов, имеющих малый и большой размер;

гранулируют через экструзионную головку по меньшей мере часть оставшихся кристаллов, т.е. по меньшей мере часть кристаллов, из которых отделили фракцию, включающую кристаллы, имеющие промежуточный размер, с получением гранулированных частиц сульфата аммония, причем кристаллы, имеющие большой размер, перед гранулированием подвергают обработке, уменьшающей размер кристаллов.

2. Способ по п.1, в котором фракция, включающая кристаллы, имеющие промежуточный размер, включает кристаллы, имеющие размер, который является приблизительно таким, как и диаметр гранулированных частиц.

3. Способ по п.1 или 2, в котором оставшиеся кристаллы разделяют на фракцию, включающую кристаллы, имеющие малый размер, и фракцию, включающую кристаллы, имеющие большой размер.

4. Способ по любому из пп.1-3, в котором кристаллы сульфата аммония гранулируют совместно по меньшей мере с одним компонентом, выбираемым из группы, состоящей из связующих и воды.

5. Способ по п.4, в котором концентрация воды составляет 2-10 мас.%, концентрация связующего составляет 0,01-10 мас.%, а концентрация сульфата аммония составляет 80-98 мас.%, причем все величины получают в расчете на общую массу.

6. Способ по п.4 или 5, в котором полученные гранулированные частицы подвергают высушиванию до содержания влаги, меньшего чем 1,0 мас.% или составляющего 0,2 мас.% и менее.

7. Способ по любому из пп.1-6, в котором после удаления воды, осуществляемого при необходимости, гранулированные частицы содержат по меньшей мере 95 мас.%, или по меньшей мере 96,5 мас.%, или по меньшей мере 98 мас.%, или по меньшей мере 99 мас.% сульфата аммония.

8. Способ по любому из пп.1-7, в котором гранулирование проводят в шнековом экструдере, в роликовом грануляторе или в шестеренчатом грануляторе.

9. Способ по любому из пп.1-8, в котором гранулированные частицы подвергают завершающей обработке.

10. Гранулированные частицы сульфата аммония, содержащие по меньшей мере 90 мас.% сульфата аммония, которые характеризуются пределом прочности при раздавливании, определяемым в испытании IFDC S-115, составляющим в среднем более чем 2,5 кг/гранула.

11. Гранулированные частицы сульфата аммония по п.10, содержащие по меньшей мере 98 мас.% или по меньшей мере 99 мас.% сульфата аммония.

Текст

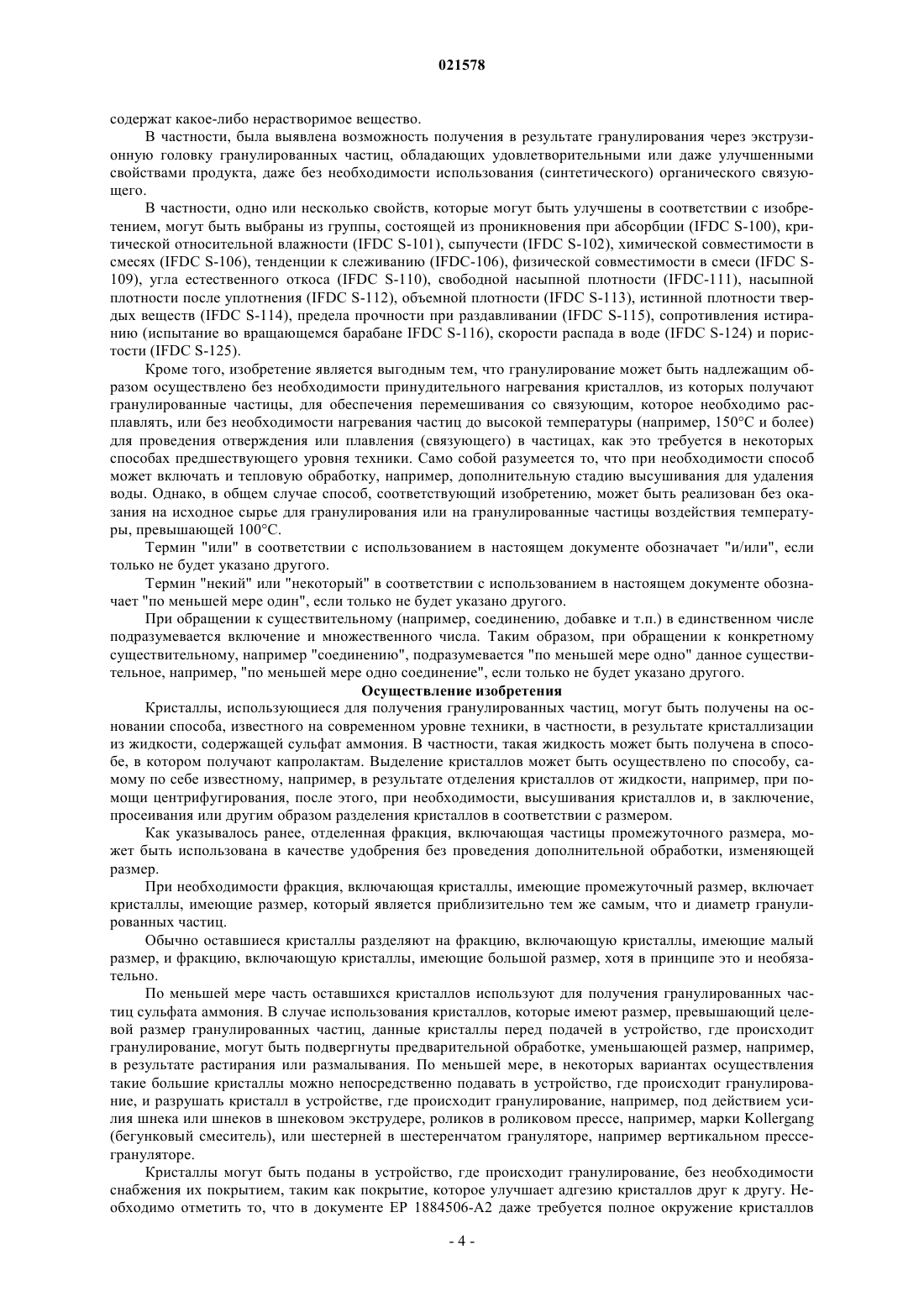

ГРАНУЛИРОВАННЫЕ ЧАСТИЦЫ СУЛЬФАТА АММОНИЯ Настоящее изобретение относится к способу получения гранулированных частиц сульфата аммония, в котором получают кристаллы сульфата аммония; отделяют фракцию, включающую кристаллы, имеющие промежуточный размер, находящийся между размером кристаллов, имеющих малый размер, и размером кристаллов, имеющих большой размер, с получением оставшихся кристаллов, содержащих кристаллы, имеющие малый размер, и кристаллы, имеющие большой размер; и гранулируют через экструзионную головку по меньшей мере часть оставшихся кристаллов, т.е. по меньшей мере часть кристаллов, из которых отделили фракцию, включающую кристаллы, имеющие промежуточный размер, с получением гранулированных частиц сульфата аммония. Хаффман Стивен, Паркинсон Джеймс Франклин IV, Файн Джастис (US) Воль О.И. (RU)(71)(73) Заявитель и патентовладелец: ДСМ АйПи АССЕТС Б.В. (NL) Область техники, к которой относится изобретение Изобретение относится к способу получения гранулированных частиц сульфата аммония. Изобретение дополнительно относится к гранулированным частицам сульфата аммония. Уровень техники Сульфат аммония представляет собой полезное удобрение, например, предназначенное для использования в сельском хозяйстве, садоводстве или лесном деле. Способ получения гранулированного сульфата аммония описывается в документе DE 4126806 А 1. Способ требует использования 2 цианогуанидина (дициандиамида), олигомера капролактама или их смеси в качестве гранулирующего агента и проведения тепловой обработки гранулированных частиц (гранул) при 150-175 С. В соответствии с примерами статический предел прочности при раздавливании гранул, доходящий вплоть до 1,62 кг,может быть достигнут для гранул, содержащих гранулирующий агент, в то время как окатыши сульфата аммония без гранулирующего агента могут характеризоваться пределом прочности при раздавливании,доходящим вплоть до 0,65 кг (или 0,84 кг после тепловой обработки). Способ измерения предела прочности при раздавливании не описывается. В документе DE 4126807 А 1 описывается способ улучшения предела прочности при раздавливании гранул сульфата аммония, в котором сульфат аммония, характеризующийся уровнем содержания воды,равным 1,3% и менее, перемешивают с мочевиноформальдегидным предварительным конденсатом и прессуют. В соответствии с примерами могут быть достигнуты предел прочности при раздавливании индивидуальных гранул 2,39 кг и сопротивление истиранию 92,4% (в сопоставлении с 0,97 кг и 76% соответственно для сульфата аммония, прессованного в отсутствие предварительного конденсата). Условия способа для определения данных параметров подробно не описываются. Документ GB 1011463 относится к грануле, включающей твердые частицы удобрения, связанные друг с другом водоотталкивающим связующим материалом, таким как углеводород (его смесь), такой как асфальт, или гидрофобный полимер. Гранулы могут быть получены в результате экструдирования. Получение обычно требует нагревания связующего выше его температуры плавления. В документе ЕР 1884506-А 2 описывается гранулирование из почти что сухих кристаллов сульфата аммония в грануляторе с плоскощелевой экструзионной головкой. В упомянутом способе кристаллы сначала требуется в результате турбулентного перемешивания полностью покрыть материалом тонкого твердого покрытия, обладающим свойством гигроскопичности. После этого на кристаллах с нанесенным покрытием требуется распылить точное количество воды, и гранулирование происходит без контроля размера гранул. После этого полученный продукт высушивают и разрезают до нужного размера и производят его разделение по крупности с отправлением отброшенного продукта на рецикл. Раскрытие изобретения Цель изобретения заключается в предложении нового способа получения гранулированных частиц сульфата аммония. В частности, цель изобретения заключается в получении гранулированных частиц сульфата аммония, подходящих для использования в качестве удобрения, из кристаллов сульфата аммония, полученных в результате кристаллизации из жидкости, где все или по существу все размеры полученных кристаллов могут быть использованы для получения удобрения, обладающего свойствами, которые ценятся пользователем. Дополнительная цель заключается в предложении гранулированных частиц сульфата аммония, демонстрирующих более однородное распределение частиц по размерам и/или лучшие характеристики сыпучести, чем у кристаллов сульфата аммония. Еще одна дополнительная цель заключается в предложении гранулированных частиц сульфата аммония, которые легко могут быть подвергнуты приданию формы в результате оказания механического воздействия (например, трения), проведения дополнительной стадии нанесения покрытия и т.п. Еще одна дополнительная цель заключается в предложении способа получения гранулированных частиц сульфата аммония из процесса кристаллизации сульфата аммония с высоким совокупным выходом коммерчески привлекательного требуемого продукта (при раздельных получении фракции кристаллов, обладающей хорошими свойствами, а также получении фракции гранулированных частиц), что делает возможным достижение очень высокой степени превращения, даже доходящей вплоть до 100%-ной степени превращения, кристаллического материала, полученного в процессе кристаллизации сульфата аммония, в коммерчески привлекательные продукты, в частности, в отношении характеристик стойкости при хранении, при транспортировании, сыпучести и перемешивания. Еще одна цель заключается в предложении новых гранулированных частиц сульфата аммония, которые характеризуются удовлетворительным пределом прочности при раздавливании частиц. Одна или несколько других целей, которые могут быть достигнуты в соответствии с изобретением,будут вытекать из представленного ниже описания изобретения. В настоящее время была выявлена возможность получения из кристаллов сульфата аммония в результате гранулирования через экструзионную головку частиц сульфата аммония, обладающих свойствами, удовлетворительными для использования частиц, например, в качестве удобрения, благодаря выбору подходящих кристаллов специальным образом. В соответствии с этим настоящее изобретение относится к способу получения гранулированных частиц сульфата аммония, в котором получают кристаллы сульфата аммония; отделяют от данных кристаллов фракцию, включающую кристаллы, имеющие промежуточный размер, находящийся между размером от кристаллов, имеющих малый размер, и размером кристаллов,имеющих большой размер, с получением оставшихся кристаллов, содержащих кристаллы, имеющие малый размер, и кристаллы, имеющие большой размер; гранулируют через экструзионную головку по меньшей мере часть оставшихся кристаллов, т.е. по меньшей мере часть кристаллов, из которых отделили фракцию, включающую кристаллы, имеющие промежуточный размер, с получением гранулированных частиц сульфата аммония. Термин "фракция, включающая кристаллы, имеющая промежуточный размер" также может быть отнесен к "среднему рассеву" или "фракции среднего рассева". Как должно быть ясно специалисту в соответствующей области техники, термины "малый", "промежуточный" и "большой" используются друг по отношению к другу и необязательно предполагают ограничение конкретным абсолютным размером. Фракции малого, промежуточного и большого размера совместно образуют совокупный продукт, из которого выделяют фракцию промежуточного размера. Изобретение дополнительно относится к гранулированным частицам сульфата аммония, получаемым по способу изобретения. В соответствии с использованием в настоящем документе термин "кристалл сульфата аммония" используют для всех частиц сульфата аммония, которые получили в результате кристаллизации из раствора. В соответствии с использованием в настоящем документе термин "гранулированные частицы сульфата аммония" используется для (гранулированных) частиц, по меньшей мере, по существу состоящих из сульфата аммония. Обычно частицы сульфата аммония содержат 90-100 мас.%, предпочтительно по меньшей мере 95 мас.%, более предпочтительно по меньшей мере 96,5 мас.%, говоря конкретно 98 мас.% и более, говоря более конкретно 99,0 мас.% и более, говоря еще более конкретно 99,5 мас.% и более,сульфата аммония в расчете на общую массу. Кроме того, могут присутствовать один или несколько следующих далее компонентов: вода, дополнительное питательное вещество (например, один или несколько микроэлементов), технологические добавки (например, связующее), например, от кристаллов сульфата аммония, использующихся для получения гранулированных частиц, красители, вещества, препятствующие слеживанию, и т.п. Более подробная информация о дополнительных компонентах будет следовать ниже. В подходящем случае гранулирование проводят через экструзионную головку. В принципе, экструзионная головка включает по меньшей мере одно отверстие, но обычно ее снабжают множеством отверстий экструзионной головки. Живое сечение экструзионной головки предпочтительно составляет около 20-30% от общей площади экструзионной головки, находящейся в контакте с гранулируемыми кристаллами. Длину отверстий экструзионной головки в общем случае выбирают в диапазоне от 0,2 диаметр вплоть до 5 диаметр. Предпочтительно длину отверстий экструзионной головки выбирают в диапазоне от 2 диаметр вплоть до 3,5 диаметр отверстий. Специалистом в соответствующей области техники могут быть оценены и дополнительные улучшенные условия в зависимости от производительности, использующихся добавок и т.п., на основании настоящего описания изобретения, при необходимости в комбинации с общедоступными знаниями и проведением определенных стандартных испытаний. Гранулированные частицы, в частности, могут иметь, по меньшей мере, по существу цилиндрическую форму, что является обычным для экструдатов. Необходимо отметить то, что термин "цилиндрический" в настоящем документе используется в широком смысле и, таким образом, включает цилиндры,имеющие цилиндрическое поперечное сечение, цилиндры, имеющие эллипсоидное поперечное сечение,и цилиндры, имеющие многоугольное поперечное сечение. В альтернативном варианте, в настоящем изобретении величина площади поперечного сечения частиц цилиндрической формы может варьироваться по длине продольной оси частиц. Изобретение дополнительно относится к гранулированным частицам сульфата аммония, содержащим, по меньшей мере, 90 мас.% сульфата аммония, которые характеризуются пределом прочности при раздавливании, определяемым в испытании IFDC S-115 (см. ниже), который в среднем составляет более чем 2,5 кг/гранула, или даже более чем 2,75 кг/гранула, в частности, даже более чем 3,0 кг/гранула. Верхний предел не является критичным моментом, но может доходить вплоть до 3,5 кг/гранула или даже вплоть до 4,0 и более. Предел прочности при раздавливании может, например, достигать предела прочности при раздавливании кристалла сульфата аммония (который составляет приблизительно 4,1 кг) и более. В частности, предел прочности при раздавливании может даже доходить вплоть до 5,1 кг. Дополнительным преимуществом настоящего изобретения является возможность легкого получения гранулированных частиц сульфата аммония в соответствии с потребностями рынка в том, что касается предела прочности при раздавливании и/или других свойств, таких как размер и форма, в результате простого регулирования гранулирующего устройства и технологических параметров, таких как условия подачи исходного сырья (например, влажность исходного сырья; приложенное давление; падение давления на экструзионной головке; и т.п.). Обычно гранулированные частицы сульфата аммония, полученные в соответствии с изобретением, будут характеризоваться пределом прочности при раздавливании, в среднем равным или большим 4,1 кг. В соответствии с использованием в настоящем документе предел прочности при раздавливании представляет собой значение, определяемое по методу, основанному на методе IFDC S-115, описывающемся на с. 51-52 публикации "Manual for Determining Physical Properties of Fertilizer", 2nd Edition, prepared by W. Rutland, issued by the International Fertilizer Development Center, Muscle Shoals, Alabama(USA), February 1993. Далее в настоящем документе данное руководство будет обозначаться как "IFDC". В частности, для удлиненных частиц, таких как частицы, по меньшей мере, по существу цилиндрической формы, что является обычным для экструдатов, предел прочности при раздавливании измеряют в направлении, перпендикулярном продольному направлению (перпендикулярном образующей линии, такой как ось цилиндра). В предпочтительном варианте, в способе изобретения размер кристаллов промежуточного размера может быть выбран таким, чтобы выделенная промежуточная фракция, включающая данные частицы,характеризовалась бы диапазоном размеров, подходящим для использования в качестве удобрения без проведения какой-либо дополнительной обработки, изменяющей размер. В принципе, вне зависимости от классов размеров, использующихся для получения исходного сырья при производстве гранулированных частиц, размер гранулированных частиц сульфата аммония может быть выбран в любом диапазоне в результате выбора подходящих экструзионной головки или формы для частиц. Обычно максимальный размер частиц у кристаллов в загружаемом исходном сырье не является критичным моментом. В одном варианте осуществления по меньшей мере 80%, в частности по меньшей мере 90%, в частности по меньшей мере 95% (об.) промежуточной фракции получают при использовании кристаллов сульфата аммония, характеризующихся диапазоном размеров, который может быть определен в результате анализа гранулометрического состава, выбираемым в диапазоне от 0,05 до 4 мм, предпочтительно либо в диапазоне от 0,05 до 2 мм (что представляет собой диапазон, в высшей степени предпочтительный на рынке сульфата аммония для кристаллов уменьшенного размера), либо в пределах от 2 до 4 мм (данный диапазон является предпочтительным для гранулированных продуктов на основе сульфата аммония). Оставшиеся кристаллы, которые считаются менее подходящими или, по меньшей мере, менее ценными для потребителей кристаллов (в качестве удобрения), после этого могут быть полностью или частично подвергнуты гранулированию в соответствии с изобретением для получения гранулированных частиц сульфата аммония, в частности, предназначенных для использования в качестве удобрения. Таким образом, изобретение делает возможным достижение высокой степени свободы при выборе условий кристаллизации (что может оказывать воздействие на распределение частиц по размерам в рамках целевого эффекта или в рамках побочного эффекта) и все еще способно приводить к получению конечных продуктов, имеющих специфический диаметр, при использовании всех или по существу всех кристаллов. Необходимо отметить то, что размер частиц и, в частности, высокая степень однородности частиц по размерам могут рассматриваться конечными потребителями в качестве важного фактора, например, вследствие возможности оказания ими воздействия на легкость внесения гранулированных частиц, в частности, при использовании в качестве удобрения. В сопоставлении с обычными кристаллами сульфата аммония (использующимися в качестве удобрения) гранулированные частицы изобретения могут обеспечить получение повышенной однородности размеров (согласно определению по индексу однородности, смотрите ниже) и/или обеспечить получение повышенного среднего размера. Кроме того, гранулированные частицы изобретения могут быть более гладкими. Кроме того, они могут обладать одним или несколькими другими улучшенными свойствами,такими как выбираемые из группы, состоящей из улучшенного предела прочности при раздавливании и улучшенного сопротивления истиранию. Кроме того, выгодной является возможность легкого перемешивания гранулированных частиц сульфата аммония с кристаллическими частицами сульфата аммония или любыми другими частицами удобрения, характеризующимися тем же самым диапазоном размеров. В соответствии с изобретением к удивлению является возможным получение частиц, обладающих удовлетворительными или даже улучшенными свойствами продукта, даже без необходимости включения связующего (такого как асфальт, гидрофобный полимер и тому подобное) или, по меньшей мере, без необходимости включения основной части связующего. Необходимо отметить то, что, по меньшей мере,значительное количество связующих, использующихся в способах, соответствующих предшествующему уровню техники, может оказаться нежелательным по одной или нескольким причинам. Например, это может оказаться неблагоприятным для растения, для которого сульфат аммония используют в качестве удобрения, или для потребителя кормов или продуктов питания, которые могут быть получены из растения. Некоторые связующие могут оказаться невыгодными с экологической точки зрения (например, гидрофобные синтетические полимеры, такие как полиолефины, или асфальт являются плохо биоразлагаемыми). Кроме того, связующее или его предшественник могут быть токсичными (так как в случае формальдегида) или вредными (так как в случае 2-цианогуанидина). Дополнительное преимущество способа настоящего изобретения заключается в возможности получения гранул сульфата аммония, которые не содержат какое-либо нерастворимое вещество. В частности, была выявлена возможность получения в результате гранулирования через экструзионную головку гранулированных частиц, обладающих удовлетворительными или даже улучшенными свойствами продукта, даже без необходимости использования (синтетического) органического связующего. В частности, одно или несколько свойств, которые могут быть улучшены в соответствии с изобретением, могут быть выбраны из группы, состоящей из проникновения при абсорбции (IFDC S-100), критической относительной влажности (IFDC S-101), сыпучести (IFDC S-102), химической совместимости в смесях (IFDC S-106), тенденции к слеживанию (IFDC-106), физической совместимости в смеси (IFDC S109), угла естественного откоса (IFDC S-110), свободной насыпной плотности (IFDC-111), насыпной плотности после уплотнения (IFDC S-112), объемной плотности (IFDC S-113), истинной плотности твердых веществ (IFDC S-114), предела прочности при раздавливании (IFDC S-115), сопротивления истиранию (испытание во вращающемся барабане IFDC S-116), скорости распада в воде (IFDC S-124) и пористости (IFDC S-125). Кроме того, изобретение является выгодным тем, что гранулирование может быть надлежащим образом осуществлено без необходимости принудительного нагревания кристаллов, из которых получают гранулированные частицы, для обеспечения перемешивания со связующим, которое необходимо расплавлять, или без необходимости нагревания частиц до высокой температуры (например, 150 С и более) для проведения отверждения или плавления (связующего) в частицах, как это требуется в некоторых способах предшествующего уровня техники. Само собой разумеется то, что при необходимости способ может включать и тепловую обработку, например, дополнительную стадию высушивания для удаления воды. Однако, в общем случае способ, соответствующий изобретению, может быть реализован без оказания на исходное сырье для гранулирования или на гранулированные частицы воздействия температуры, превышающей 100 С. Термин "или" в соответствии с использованием в настоящем документе обозначает "и/или", если только не будет указано другого. Термин "некий" или "некоторый" в соответствии с использованием в настоящем документе обозначает "по меньшей мере один", если только не будет указано другого. При обращении к существительному (например, соединению, добавке и т.п.) в единственном числе подразумевается включение и множественного числа. Таким образом, при обращении к конкретному существительному, например "соединению", подразумевается "по меньшей мере одно" данное существительное, например, "по меньшей мере одно соединение", если только не будет указано другого. Осуществление изобретения Кристаллы, использующиеся для получения гранулированных частиц, могут быть получены на основании способа, известного на современном уровне техники, в частности, в результате кристаллизации из жидкости, содержащей сульфат аммония. В частности, такая жидкость может быть получена в способе, в котором получают капролактам. Выделение кристаллов может быть осуществлено по способу, самому по себе известному, например, в результате отделения кристаллов от жидкости, например, при помощи центрифугирования, после этого, при необходимости, высушивания кристаллов и, в заключение,просеивания или другим образом разделения кристаллов в соответствии с размером. Как указывалось ранее, отделенная фракция, включающая частицы промежуточного размера, может быть использована в качестве удобрения без проведения дополнительной обработки, изменяющей размер. При необходимости фракция, включающая кристаллы, имеющие промежуточный размер, включает кристаллы, имеющие размер, который является приблизительно тем же самым, что и диаметр гранулированных частиц. Обычно оставшиеся кристаллы разделяют на фракцию, включающую кристаллы, имеющие малый размер, и фракцию, включающую кристаллы, имеющие большой размер, хотя в принципе это и необязательно. По меньшей мере часть оставшихся кристаллов используют для получения гранулированных частиц сульфата аммония. В случае использования кристаллов, которые имеют размер, превышающий целевой размер гранулированных частиц, данные кристаллы перед подачей в устройство, где происходит гранулирование, могут быть подвергнуты предварительной обработке, уменьшающей размер, например,в результате растирания или размалывания. По меньшей мере, в некоторых вариантах осуществления такие большие кристаллы можно непосредственно подавать в устройство, где происходит гранулирование, и разрушать кристалл в устройстве, где происходит гранулирование, например, под действием усилия шнека или шнеков в шнековом экструдере, роликов в роликовом прессе, например, марки Kollergang(бегунковый смеситель), или шестерней в шестеренчатом грануляторе, например вертикальном прессегрануляторе. Кристаллы могут быть поданы в устройство, где происходит гранулирование, без необходимости снабжения их покрытием, таким как покрытие, которое улучшает адгезию кристаллов друг к другу. Необходимо отметить то, что в документе ЕР 1884506-А 2 даже требуется полное окружение кристаллов сульфата аммония покрытием в результате перемешивания их с твердой добавкой. В частности, для достижения высокого предела прочности при раздавливании и/или высокого сопротивления истиранию предпочтительными считаются подача в устройство, где происходит гранулирование, кристаллического исходного сырья, характеризующегося широким распределением частиц по размерам, или создание такого распределения частиц по размерам в устройстве перед проведением стадии гранулирования. Распределение может быть унимодальным (при высоком соотношении между среднемассовым размером частиц и среднечисленным размером частиц) или полимодальным (т.е., по меньшей мере, бимодальным). Преимуществом изобретения является принципиальная возможность получения гранулированных частиц даже без использования каких-либо дополнительных связующих или других добавок (в дополнение к остаточной влаге, которая может присутствовать в использующихся кристаллах). Однако, на практике выгодным может оказаться включение одной или нескольких добавок, например, добавки, оказывающей воздействие на физическое свойство, добавки, оказывающей воздействие на профиль пролонгированного действия сульфата аммония, микроэлемента (например, Cu, Zn, Mn, Мо) или красителя. В общем случае, если такие добавки вообще будут использовать, то их будут включать в небольшом количестве в сопоставлении с сульфатом аммония. Обычно совокупное количество добавок составляет 20 мас.% и менее в расчете на совокупную массу гранулируемого исходного сырья, предпочтительно 10 мас.% и менее, в частности 4 мас.% и менее, в частности 2,0 мас.% и менее или 1,0 мас.% и менее или 0,5 мас.%, в расчете на общую массу исходного сырья. В частном варианте осуществления исходное сырье, подаваемое устройством, в котором происходит гранулирование, (и гранулированные частицы) содержит связующее обычно с концентрацией, равной 10 мас.% и менее, в частности с концентрацией, равной 5 мас.% и менее, предпочтительно с концентрацией, равной 2 мас.% и менее, в частности с концентрацией, равной 1,0 мас.% и менее, в частности с концентрацией, равной 0,5 мас.% и менее, в расчете на общую массу. В случае присутствия связующего его концентрация обычно будет составлять по меньшей мере 0,01 мас.%, в частности по меньшей мере 0,1 мас.% или по меньшей мере 0,3 мас.%. В частности, подходящее связующее может быть выбрано из числа связующих, которые признаны полностью безвредными (ППБ) для области применения продуктов питания, таких как выбираемые из группы полисахаридов ППБ, глин ППБ. Примеры подходящих полисахаридов, в частности, включают крахмал, целлюлозу и их производные ППБ, например, карбоксиметилцеллюлозу. Примеры подходящих глин, в частности, включают каолин, бентонитовую глину, аттапульгитовую глину и фуллерову землю. Кроме того, может быть использован лигносульфонат. Для модифицирования характеристик сыпучести исходного сырья внутри гранулирующего устройства (в частности, внутри экструзионнной головки или в форме формующего устройства) к кристаллам сульфата аммония может быть добавлено небольшое количество жидкого или твердого модификатора сыпучести, в частности воды. При использовании добавленного модификатора сыпучести его концентрация в общем случае составит 10 мас.% и менее, в частности 6 мас.% и менее, в частности 5 мас.% и менее, в расчете на общую массу. В случае использования добавленной жидкости ее концентрация обычно составит по меньшей мере 0,1 мас.%, в частности по меньшей мере 1 мас.%, в частности по меньшей мере 2 мас.%, по меньшей мере 3 мас.% или по меньшей мере 4 мас.%, в расчете на общую массу. При необходимости после гранулирования жидкость из гранулированных частиц может быть удалена. Это может быть осуществлено по способу, самому по себе известному, например, в результате(умеренного) нагревания гранулированных частиц, например, до температуры, доходящей вплоть до 80 С. При необходимости может быть использована и более высокая температура, но в общем случае это необязательно. Таким образом, могут быть получены гранулированные частицы, характеризующиеся уровнем содержания жидкости (влаги), меньшим чем 1,0 мас.%, меньшим чем 0,5 мас.%, равным 0,2 мас.% и менее или 0,1 мас.% и менее. Гранулирование через экструзионную головку может быть проведено при использовании любого типа гранулирующего устройства, в котором гранулированные частицы получают по способу, включающему прессование исходного сырья (включающего кристаллы сульфата аммония) через экструзионную головку. В частности, подходящим является экструдер, выбираемый из группы шнековых экструдеров, экструдеров Kollergang (бегунковых смесителей) и шестеренчатых грануляторов. Еще один пример подходящего способа гранулирования представляет собой гранулирование при использовании роликового гранулирующего устройства. Предположительно в особенности выгодным при получении гранулированных частиц сульфата аммония, характеризующихся высоким пределом прочности при раздавливании и/или высоким сопротивлением истиранию, является использование шнекового экструдера, даже в отсутствие добавленного связующего и/или добавленной воды. В особенности выгодным при получении частиц сульфата аммония, характеризующихся удовлетворительным пределом прочности при раздавливании и удовлетворительным сопротивлением истиранию, с относительно высокой производительностью является использование марки Kollergang. Необходимо отметить то, что на современном уровне техники описываются и различные другие способы получения частиц сульфата аммония, но ни один из них не должен считаться способом гранулирования через экструзионную головку в соответствии с настоящим изобретением. Примерами таких документов являются документы US 4183738 А (способ получения гранул, например, в результате чашечного гранулирования), US 4305748 А (получение гранул в результате распылительного высушивания тонко измельченного сульфата аммония), WO/9954030 (влажное получение гранул при использовании большого количества связующего), US 5078779 А (влажное получение гранул при использовании реакционно-способного связующего) и т.п. Кроме того, необходимо отметить то, что гранулирование кизерита - исключительно нестабильного моногидрата сульфата магния - через экструзионную головку и все типы оборудования, подходящего для этого, исследуются в диссертации автора A. Hoche (Technische Universitat Bergakademie Freiberg, Germany; 13.09.2007). Какие-либо подсказки в отношении гранулирования через экструзионную головку сульфата аммония как такового отсутствуют. Единственное упоминание о сульфате аммония в данной диссертации приводится в контексте использования сульфата аммония в качестве добавки, способствующей получению гранул, как это описывается в документе DE-2748152. В соответствии с изобретением гранулирование может быть осуществлено без проведения принудительного нагревания или охлаждения экструзионной головки, хотя, в принципе, это возможно. Например, исходное сырье для гранулирующего устройства может быть добавлено в экструдер при температуре окружающей среды (например, 15-25 С). Вследствие трения гранулирование в общем случае приводит к увеличению температуры, если только гранулирующее устройство не будут охлаждать. Таким образом, температура частиц, покидающих гранулирующее устройство, имеет тенденцию быть выше, чем температура исходного сырья. Способ изобретения обычно может быть реализован в условиях (которые могут быть определены специалистом в соответствующей области техники), когда температура гранулированных частиц, покидающих гранулирующее устройство, является меньшей чем 100 С, в частности,при температуре, равной приблизительно 90 С и менее, в частности при температуре, равной приблизительно 80 С и менее. Температура частиц, покидающих экструзионную головку, например, может составлять по меньшей мере 50 С, в частности по меньшей мере 65 С. Хороших результатов добивались в способе, в котором температура превышала 70 С. Гранулированные частицы могут быть подвергнуты дополнительной обработке, в частности, завершающей обработке, например, для скругления граней частиц. Завершающая обработка может быть проведена по способу, самому по себе известному в связи с обработкой экструдатов в общем случае. При необходимости гранулированные частицы могут быть снабжены покрытием, например, защитным покрытием или покрытием, изменяющим рисунок пролонгированного действия сульфата аммония. Однако, в частности, в соответствии с изобретением в качестве удобрения в предпочтительном варианте могут быть использованы гранулированные частицы сульфата аммония, не имеющие покрытия. В дополнение к (описанному выше) сульфату аммония частицы могут содержать один или несколько других ингредиентов (также описанных выше). В предпочтительном варианте осуществления гранулированные при необходимости высушенные частицы сульфата аммония содержат 0-2,0 мас.% связующего, в частности неорганического связующего,0-0,5 мас.% воды и по меньшей мере 98 мас.% сульфата аммония в расчете на общую массу. В одном в особенности предпочтительном варианте осуществления уровень содержания сульфата аммония составляет по меньшей мере 99 мас.%, уровень содержания связующего, в частности неорганического связующего, составляет 1,0 мас.% и менее, а уровень содержания воды составляет приблизительно 0,2 мас.% и менее. В одном конкретном варианте осуществления уровень содержания сульфата аммония составляет 99,9-100 мас.%, при этом любое балансовое количество составляют вода и/или примесь. Преимущество изобретения заключается в возможности получения частиц, имеющих хорошо определенные размеры (только при небольшом среднеквадратическом отклонении) в широком диапазоне,например, имеющих среднечисленный диаметр в диапазоне от приблизительно 0,3 до приблизительно 10 мм. Цифровой указатель размера (ЦУР) обычно находится в диапазоне от 50 до 10000. Индекс однородности (ИО) - показатель, который может быть определен в соответствии со стандартными измерениями и вычислениями, известными специалисту в соответствующей области техники в промышленности по производству удобрений, предпочтительно должен находиться в диапазоне от 40 до 75, более предпочтительно от 45 до 65, наиболее предпочтительно от 50 до 60. В случае чрезмерно малого или чрезмерно большого значения ИО гранулированный продукт не может быть надлежащим образом использован в комбинации с другими продуктами в виде удобрений, и внесение на поле может оказаться менее точным. В частности, могут быть получены гранулированные частицы, имеющие размер, по меньшей мере,в одной размерности (обычно средний диаметр частицы цилиндрической формы) в диапазоне 0,3-10 мм. В соответствии с изобретением частицы цилиндрической формы могут быть получены с легко регулируемой длиной, обычно в диапазоне от 0,2 диаметр вплоть до 15 диаметр, предпочтительно от 0,5 диаметр до 5 диаметр, наиболее предпочтительно приблизительно того же самого размера, что и средний диаметр частиц. В конкретном варианте осуществления гранулированные частицы сульфата аммония, соответствующие изобретению, характеризуются сопротивлением истиранию, определяемым по методу S-116 (как описано ранее в данном изобретении), равным по меньшей мере 0,75%, в частности по меньшей мере 0,80%, в частности по меньшей мере 0,84%. Верхний предел не является критичным моментом. На практике он может доходить вплоть до 0,95% или даже вплоть до 0,98% или самое большее вплоть до 1,0%. Далее изобретение будет проиллюстрировано при помощи следующих примеров. Пример 1. Кристаллы сульфата аммония получали из кристаллизатора сульфата аммония. Кристаллический материал просеивали таким образом, чтобы получить приблизительно 50 мас.% фракции среднего рассева, которую можно было бы продать на рынке как таковую в кристаллической форме (средний размер частиц в диапазоне от 2 до 3 мм). Частицы меньшего и большего размеров объединяли и использовали для стадии гранулирования. Данные кристаллы сульфата аммония подвергали обработке, уменьшающей размер, при использовании молотковой мельницы для получения среднего размера, равного приблизительно 150 мкм (97% частиц проходили через сито Тайлера 100). Данные частицы сульфата аммония после этого перемешивали с 1 мас.% каолина (Suprex, Kentucky-Tennessee Clay Company, Ленгли, Южная Каролина. США) в замесочной машине Batch Sigma Blade Kneader model KDHJ-20, а затем перемешивали с 6 мас.% воды. Данную влажную смесь при стабильном расходе 320 кг/ч в условиях окружающей среды подавали в пресс-гранулятор Kahl pellet press model 33-390 (вертикальный пресс-гранулятор) при использовании системы Circle Feeder Model CS-300 (Amandus Kahl GmbH, Райнбек, Германия). Пресс включал экструзионную головку диаметром 390 мм (характеризующуюся степенью сжатия 3:1 (ход пресса 9,0 мм/диаметр 3,0 мм, главный вал, два ролика и устройство для разрушения гранул под экструзионной головкой. Оборудование функционировало при гидравлическом давлении 8,0106 Па и при скорости вращения вала 80 об/мин, тогда как двигатель потреблял 38 ампер. Время пребывания составляло 36 с. Температура частиц, покидающих экструзионную головку, составляла 73 С. После этого полученные гранулированные частицы сульфата аммония высушивали в периодическом режиме в сушильном барабане вплоть до достижения уровня содержания влаги, меньшего чем 1,0 мас.%. На данной стадии высушивания гранулы приобретали гладкий и однородный внешний вид. Свойства гранул определяли в соответствии со стандартными методами испытаний от компании IFDC (International Fertilizer Development Center, Маскл-Шоулз, Алабама). В частности, проводили испытания от компании IFDC S-101 (критическая относительная влажность), S-102 (сыпучесть), S-115 (предел прочности при раздавливании) и S-116 (сопротивление истиранию во вращающемся барабане). Результаты, отчасти суммированные в таблице, демонстрируют явное превосходство данных свойств полученных гранулированных частиц сульфата аммония в сопоставлении со свойствами кристаллов сульфата аммония. Индекс однородности гранулированных частиц сульфата аммония определили равным 53, а значение ЦУР (цифрового указателя размера) определили равным 301. Все свойства гранулированных частиц сульфата аммония, выбираемые из стойкости при хранении,при транспортировании и других свойств являются, по меньшей мере, сопоставимыми с данными свойствами кристаллов сульфата аммония. Пример 2. Пример 1 повторили, но кристаллический материал сульфата аммония, полученный из кристаллизатора сульфата аммония, просеивали таким образом, чтобы получить приблизительно 40 мас.% фракции среднего рассева, характеризующейся средним диаметром кристаллов 1,5 мм, которую можно было бы продать на рынке как таковую. Опять-таки частицы меньшего и большего размеров объединяли и использовали для стадии гранулирования. Результаты были почти что идентичны результатам, полученным в примере 1. Пример 3. Как и в примере 1, кристаллический материал сульфата аммония, полученный из кристаллизатора сульфата аммония, просеивали таким образом, чтобы получить приблизительно 50 мас.% фракции среднего рассева, характеризующейся средним диаметром кристаллов 2-3 мм, которую можно было бы продать на рынке как таковую. 100 мас.% фракции меньшего размера и 20 мас.% частиц большего размера объединяли и использовали для стадии гранулирования, которую теперь осуществляли при стабильном расходе при подаче, равном приблизительно 2 кг/ч, в прессе-грануляторе California Pellet Mill без проведения какого-либо дополнительного предварительного кондиционирования кристаллического материала. В соответствии с этим какого-либо размалывания не проводили и никакого связующего не добавляли. Были получены однородные гранулированные частицы сульфата аммония, характеризующиеся пределом прочности при раздавливании, который приблизительно на 20% превышал соответствующую характеристику кристаллического материала. Какого-либо дополнительного высушивания гранулированного материала не требовалось. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения гранулированных частиц сульфата аммония, в котором получают кристаллы сульфата аммония; отделяют из данных кристаллов фракцию, включающую кристаллы, имеющие промежуточный размер, отделяя их от кристаллов, имеющих малый размер, и кристаллов, имеющих большой размер, с получением оставшихся кристаллов, имеющих малый и большой размер; гранулируют через экструзионную головку по меньшей мере часть оставшихся кристаллов, т.е. по меньшей мере часть кристаллов, из которых отделили фракцию, включающую кристаллы, имеющие промежуточный размер, с получением гранулированных частиц сульфата аммония, причем кристаллы,имеющие большой размер, перед гранулированием подвергают обработке, уменьшающей размер кристаллов. 2. Способ по п.1, в котором фракция, включающая кристаллы, имеющие промежуточный размер,включает кристаллы, имеющие размер, который является приблизительно таким, как и диаметр гранулированных частиц. 3. Способ по п.1 или 2, в котором оставшиеся кристаллы разделяют на фракцию, включающую кристаллы, имеющие малый размер, и фракцию, включающую кристаллы, имеющие большой размер. 4. Способ по любому из пп.1-3, в котором кристаллы сульфата аммония гранулируют совместно по меньшей мере с одним компонентом, выбираемым из группы, состоящей из связующих и воды. 5. Способ по п.4, в котором концентрация воды составляет 2-10 мас.%, концентрация связующего составляет 0,01-10 мас.%, а концентрация сульфата аммония составляет 80-98 мас.%, причем все величины получают в расчете на общую массу. 6. Способ по п.4 или 5, в котором полученные гранулированные частицы подвергают высушиванию до содержания влаги, меньшего чем 1,0 мас.% или составляющего 0,2 мас.% и менее. 7. Способ по любому из пп.1-6, в котором после удаления воды, осуществляемого при необходимости, гранулированные частицы содержат по меньшей мере 95 мас.%, или по меньшей мере 96,5 мас.%,или по меньшей мере 98 мас.%, или по меньшей мере 99 мас.% сульфата аммония. 8. Способ по любому из пп.1-7, в котором гранулирование проводят в шнековом экструдере, в роликовом грануляторе или в шестеренчатом грануляторе. 9. Способ по любому из пп.1-8, в котором гранулированные частицы подвергают завершающей обработке. 10. Гранулированные частицы сульфата аммония, содержащие по меньшей мере 90 мас.% сульфата аммония, которые характеризуются пределом прочности при раздавливании, определяемым в испытанииIFDC S-115, составляющим в среднем более чем 2,5 кг/гранула. 11. Гранулированные частицы сульфата аммония по п.10, содержащие по меньшей мере 98 мас.% или по меньшей мере 99 мас.% сульфата аммония.

МПК / Метки

МПК: C05C 3/00

Метки: частицы, сульфата, гранулированные, аммония

Код ссылки

<a href="https://eas.patents.su/9-21578-granulirovannye-chasticy-sulfata-ammoniya.html" rel="bookmark" title="База патентов Евразийского Союза">Гранулированные частицы сульфата аммония</a>