Система переработки утилизируемых шин

Формула / Реферат

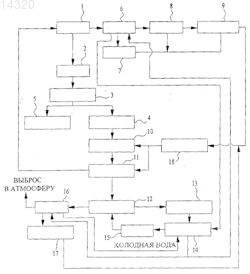

1. Система переработки утилизируемых шин, содержащая

пиролизирующее средство для пиролиза утилизированной шины с использованием пиролизера, в котором в качестве газа-носителя циркулирует газообразный СО2 или N2;

средство обработки остатка разложения для измельчения остатка разложения, пиролизированного в пиролизере, чтобы разделить остаток разложения на сажу и железный корд;

средство сбора нефти для охлаждения и конденсации отходящего газа, выводимого из пиролизера, для извлечения тяжелой нефти из газа;

средство обработки сажи для передачи тепла циркулирующему газу-носителю путем использования горячего отходящего газа, создаваемого при сжигании сажи, отделенной от остатка разложения, и эксплуатации паровой турбины и абсорбционного холодильника для выработки электроэнергии и холодной воды;

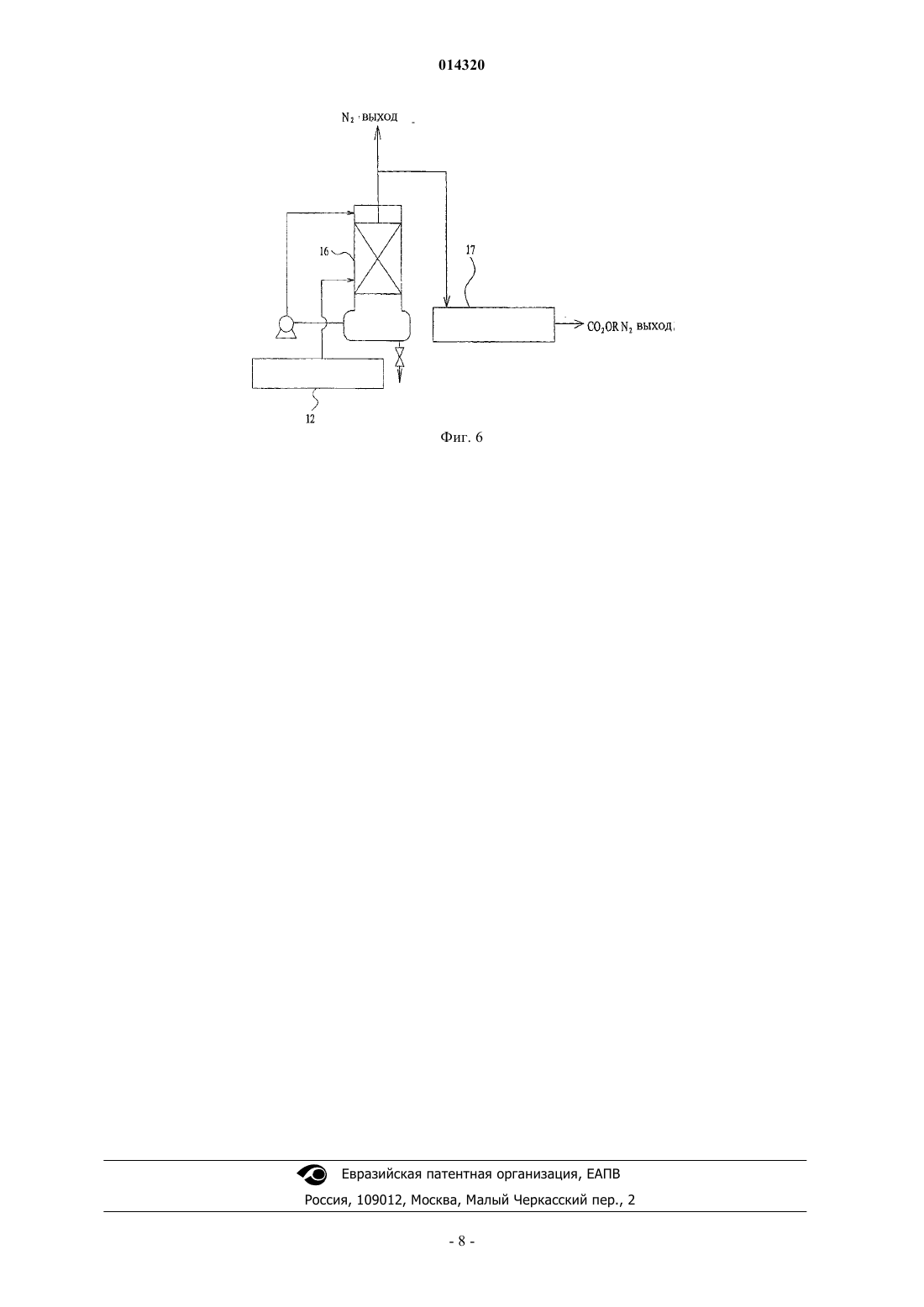

средство обработки отходящего газа для очистки отходящего газа, выводимого из средства обработки сажи, чтобы выбрасывать в атмосферу очищенный газ и извлекать часть газообразного СО2или N2 из отходящего газа.

2. Система переработки утилизируемых шин по п.1, отличающаяся тем, что пиролизер, используемый в пиролизирующем средстве, содержит впускное отверстие, выполненное на части его верхней части, для подачи утилизируемой шины, выпускное отверстие, выполненное на части верхней части, для циркуляции горячих паров, создаваемых при пиролизе, выпускное отверстие, выполненное на его нижней части, для удаления остатка разложения и пары валов на его дне, которые находятся в зацеплении друг с другом и вращаются для первичного измельчения остатка измельчения.

3. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство обработки остатка разложения содержит

дробилку 2 для вторичного измельчения остатка, первично измельченного в пиролизере 1;

цепной конвейер 3 для разделения остатка, измельченного дробилкой 2, на сажу и железный корд; и

место хранения 4 сажи и место хранения 5 железного корда для хранения сажи и железного корда, разделенных цепным конвейером 3.

4. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство сбора нефти содержит

конденсор 6 для охлаждения и конденсации горячего пара, отводимого из пиролизера 1 для первичного извлечения тяжелой нефти из паров;

нефтяной резервуар 7 для хранения тяжелой нефти, охлажденной и сконденсированной конденсором 6;

циклон 8 для сбора компонента тяжелой нефти, который охлаждается и конденсируется конденсором 6 и диспергируется в газ-носитель, которым является СО2 или N2, в состоянии тумана для переноса в нефтяной резервуар; и

третий резервуар 9 для прямого контакта тяжелой нефти с сжиженной тяжелой нефтью путем аэрации для сбора тяжелой нефти и переноса нефти в нефтяной резервуар 7.

5. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство обработки сажи содержит

сжигатель 10 сажи для сжигания сажи, подаваемой из места хранения 4 сажи, путем использования тепла, вырабатываемого самой сажей;

главный теплообменник 11 для нагрева газа-носителя, который охлаждается при прохождении через средство сбора нефти из пиролизера, путем использования горячего отходящего газа, вырабатываемого сжигателем 10 сажи;

вторичный теплообменник 12 для преобразования отходящего газа, проходящего через главный теплообменник 11, в пар под давлением;

паровую турбину 12 и абсорбционный холодильник 14, приводимые в действие паром под давлением, вырабатываемым вторичным теплообменником 12, для выработки электроэнергии и холодной воды; и

насос 15 высокого давления для циркуляции сконденсированной воды, отводимой от паровой турбины и абсорбционного холодильника 14 в вторичный теплообменник 12.

6. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство обработки отходящего газа содержит

градирню 16 для удаления SOx из отходящего газа, отводимого из вторичного теплообменника 12, путем использования разбавленного раствора каустической соды для выброса очищенного отходящего газа в атмосферу; и

установку 17 для разделения газа-носителя, принимающую часть отходящего газа, отводимого от градирни 16, для отделения газообразного СО2 или N2от отходящего газа и использования в качестве газа-носителя.

Текст

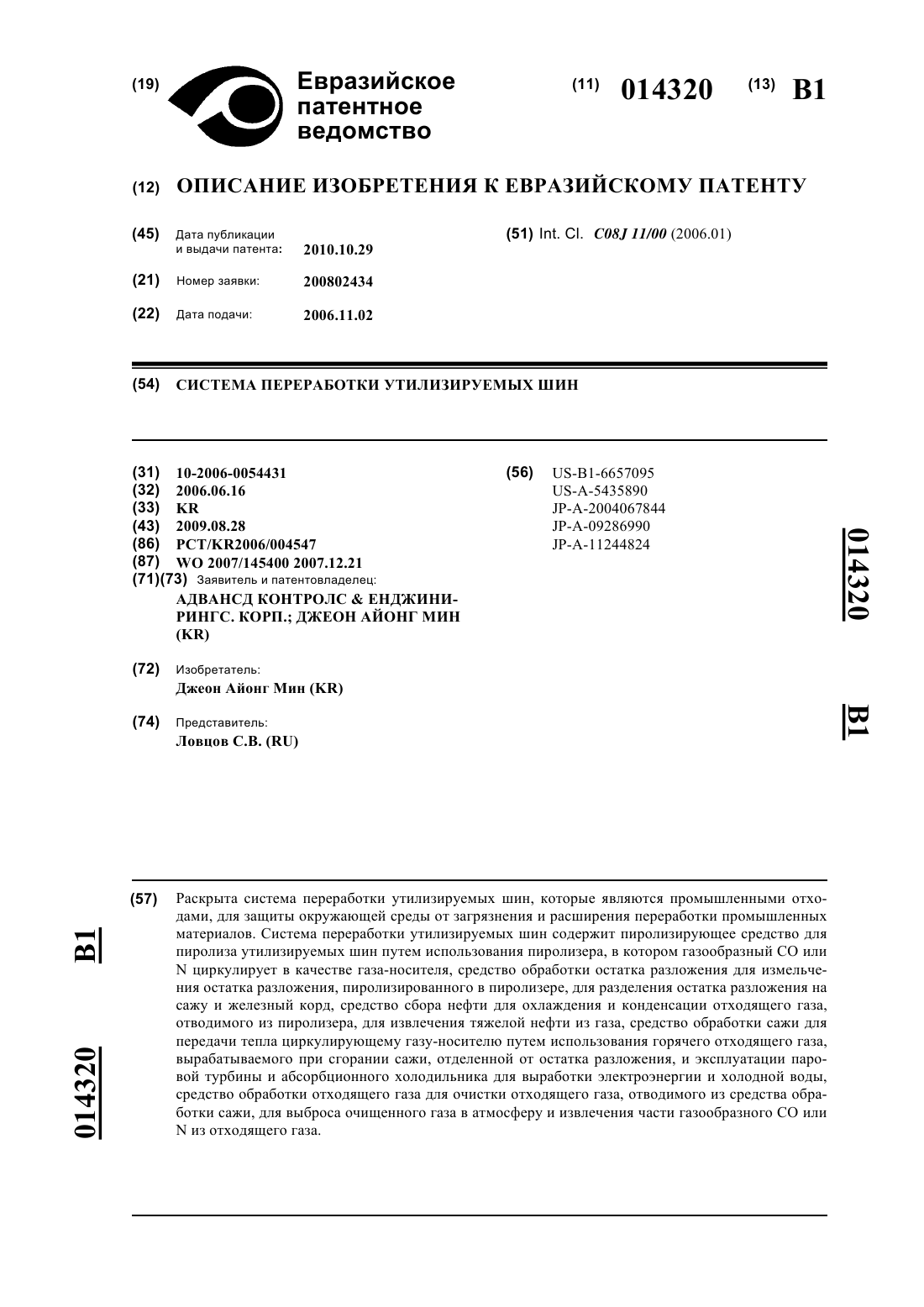

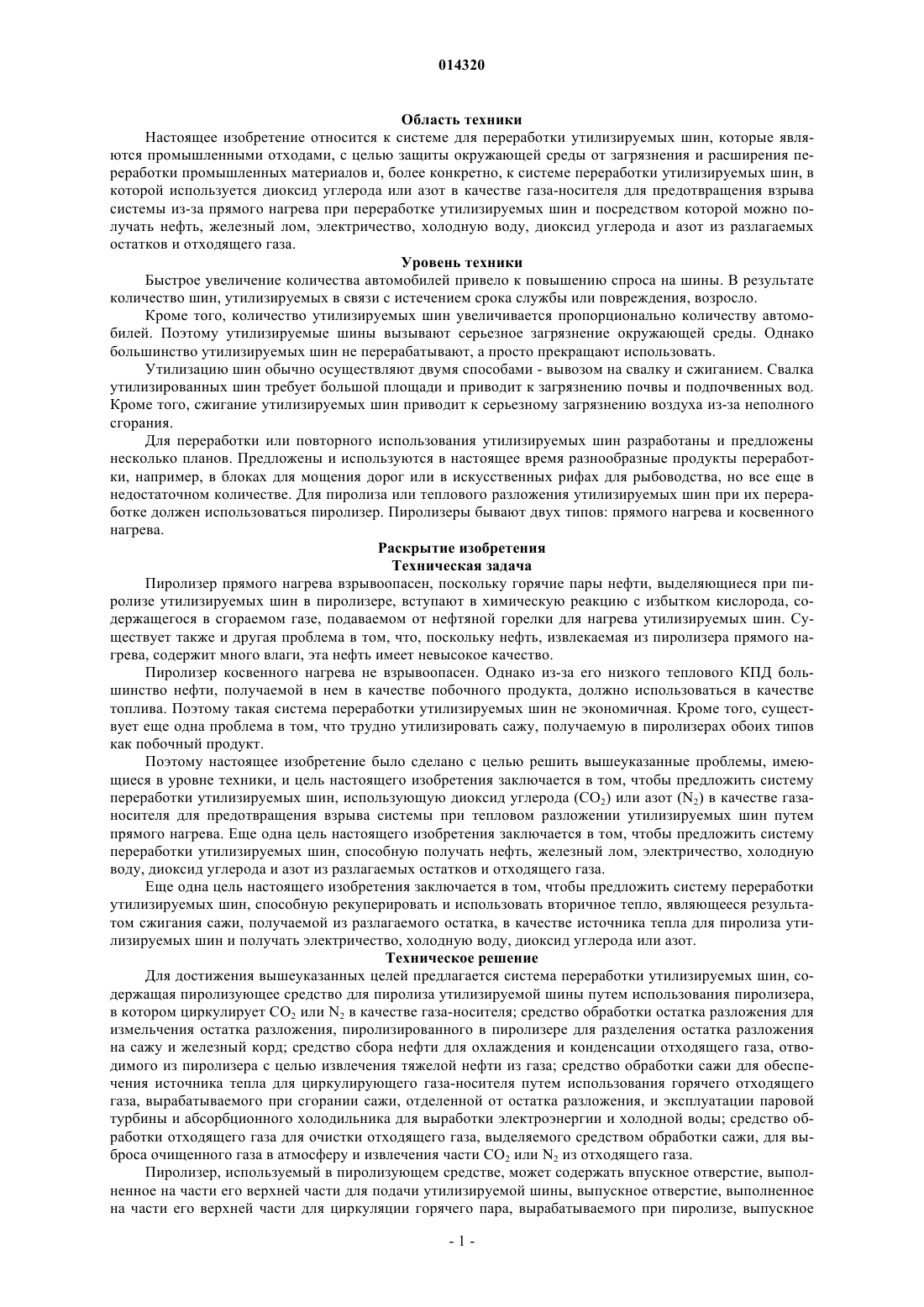

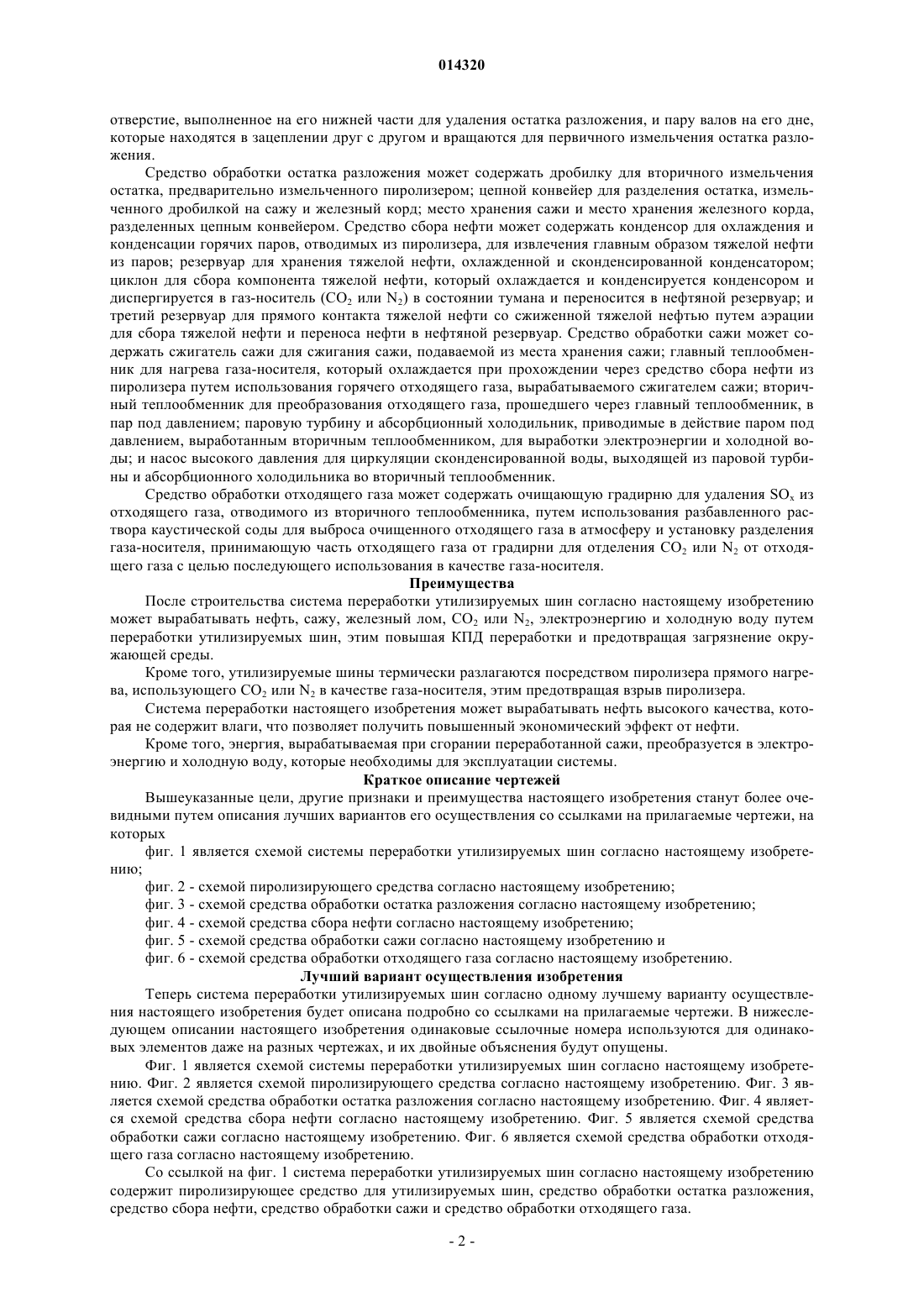

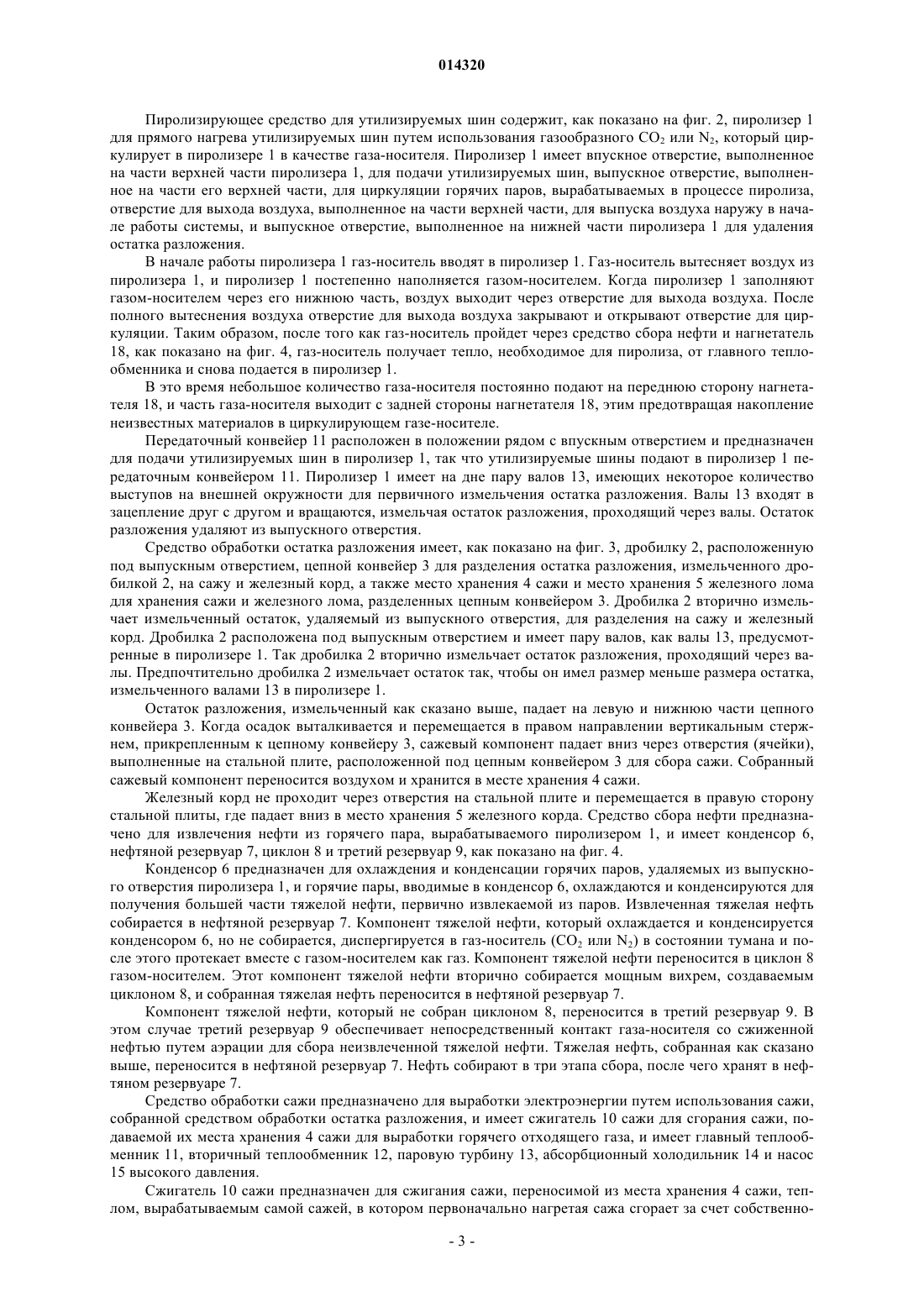

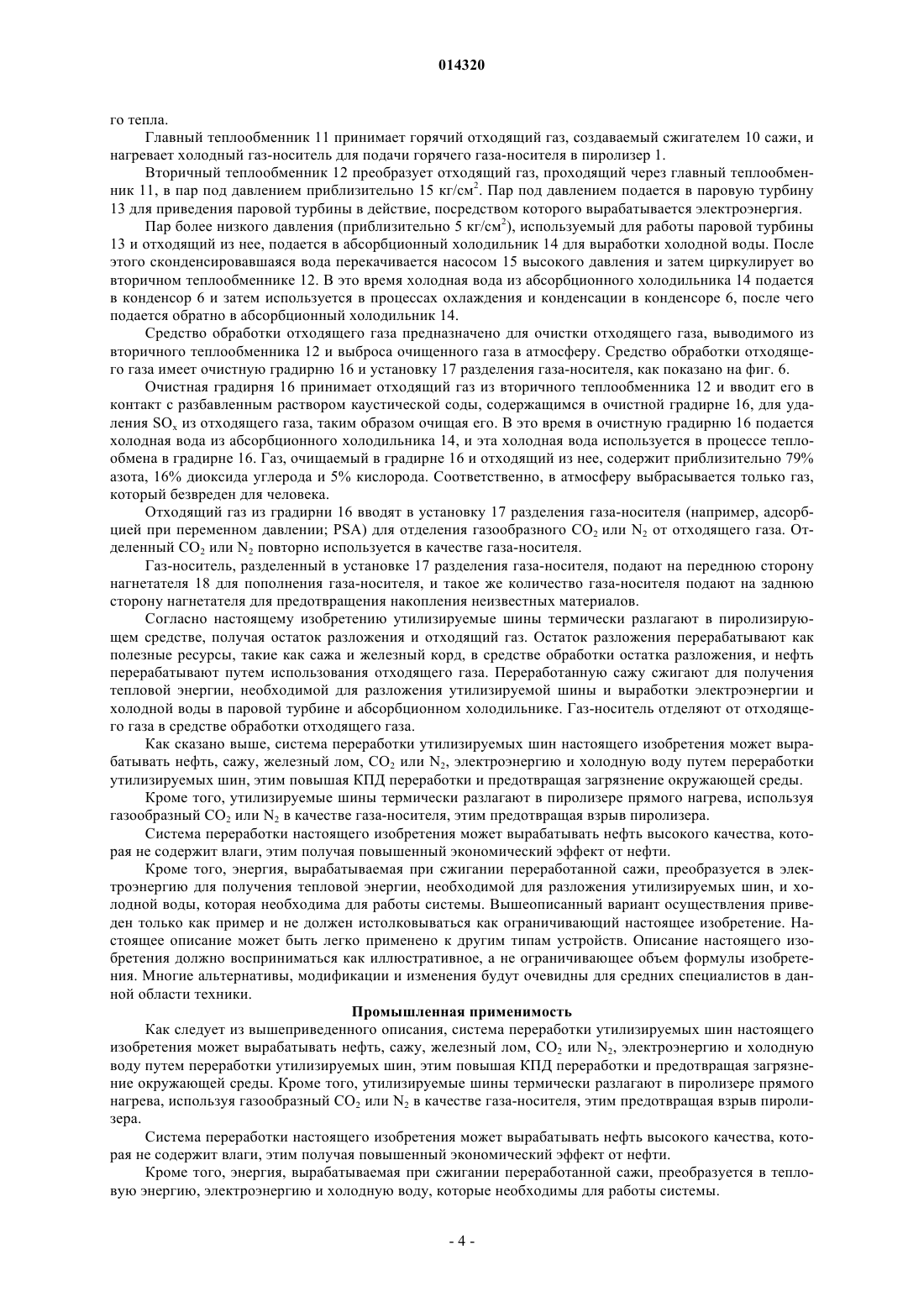

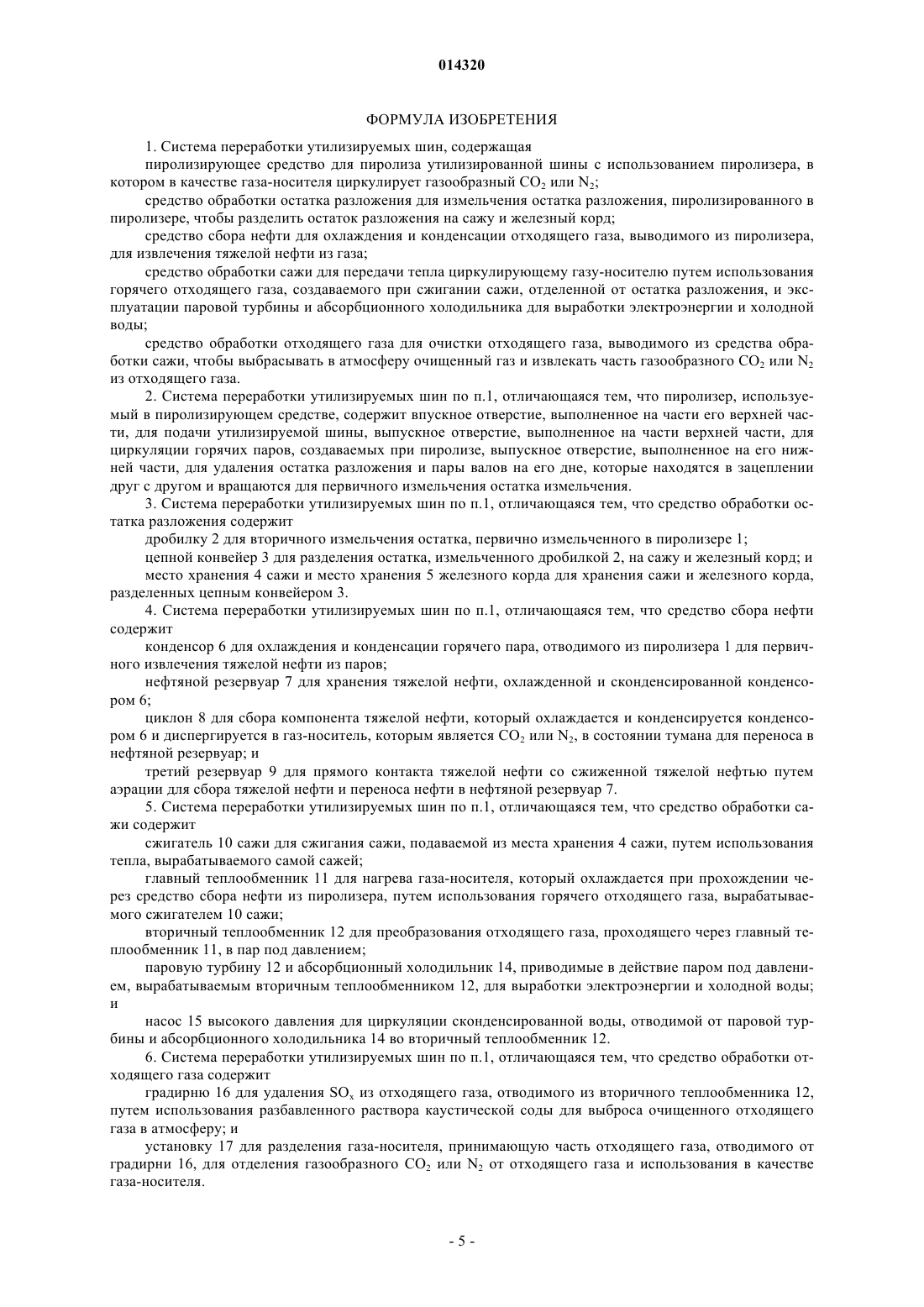

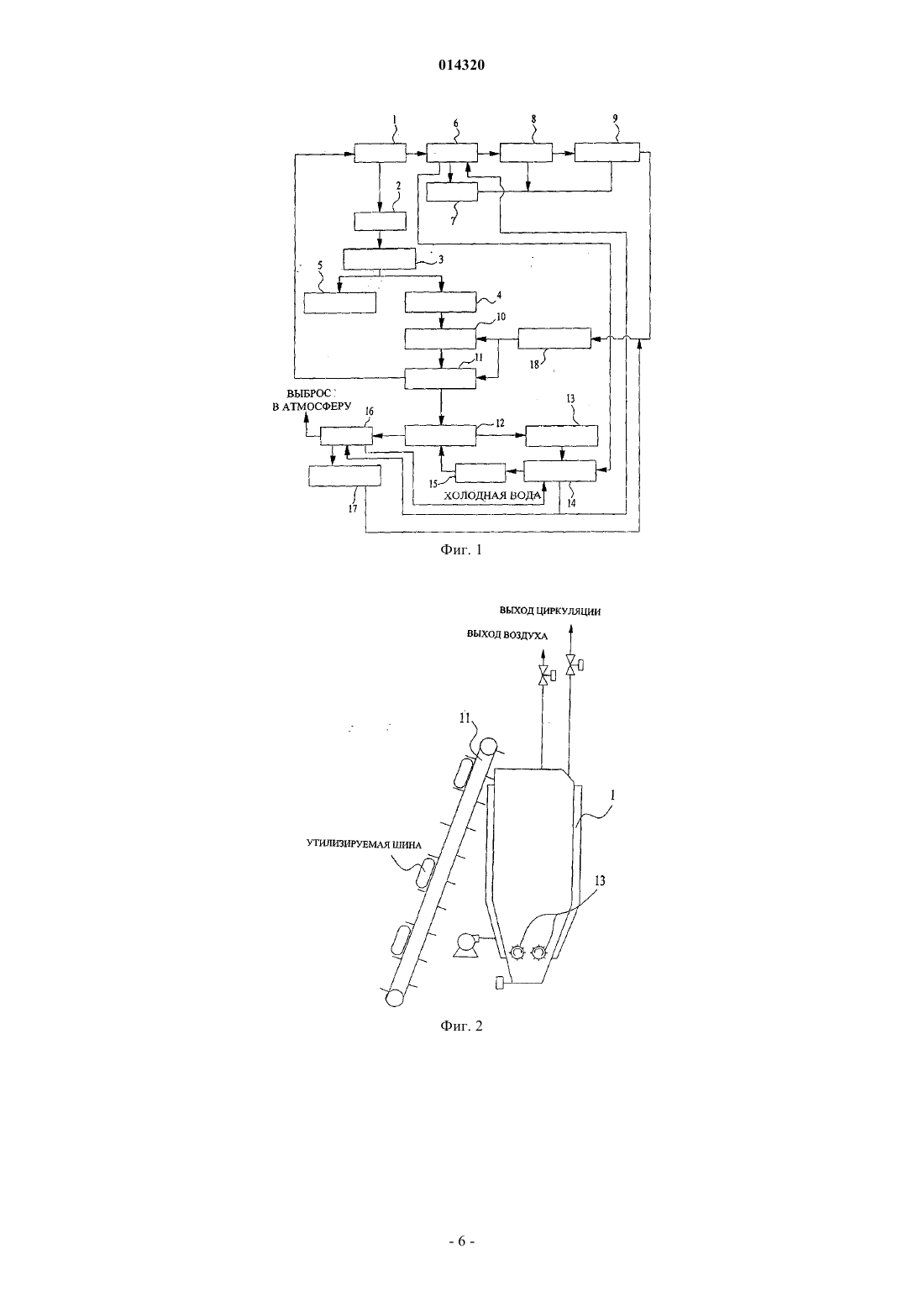

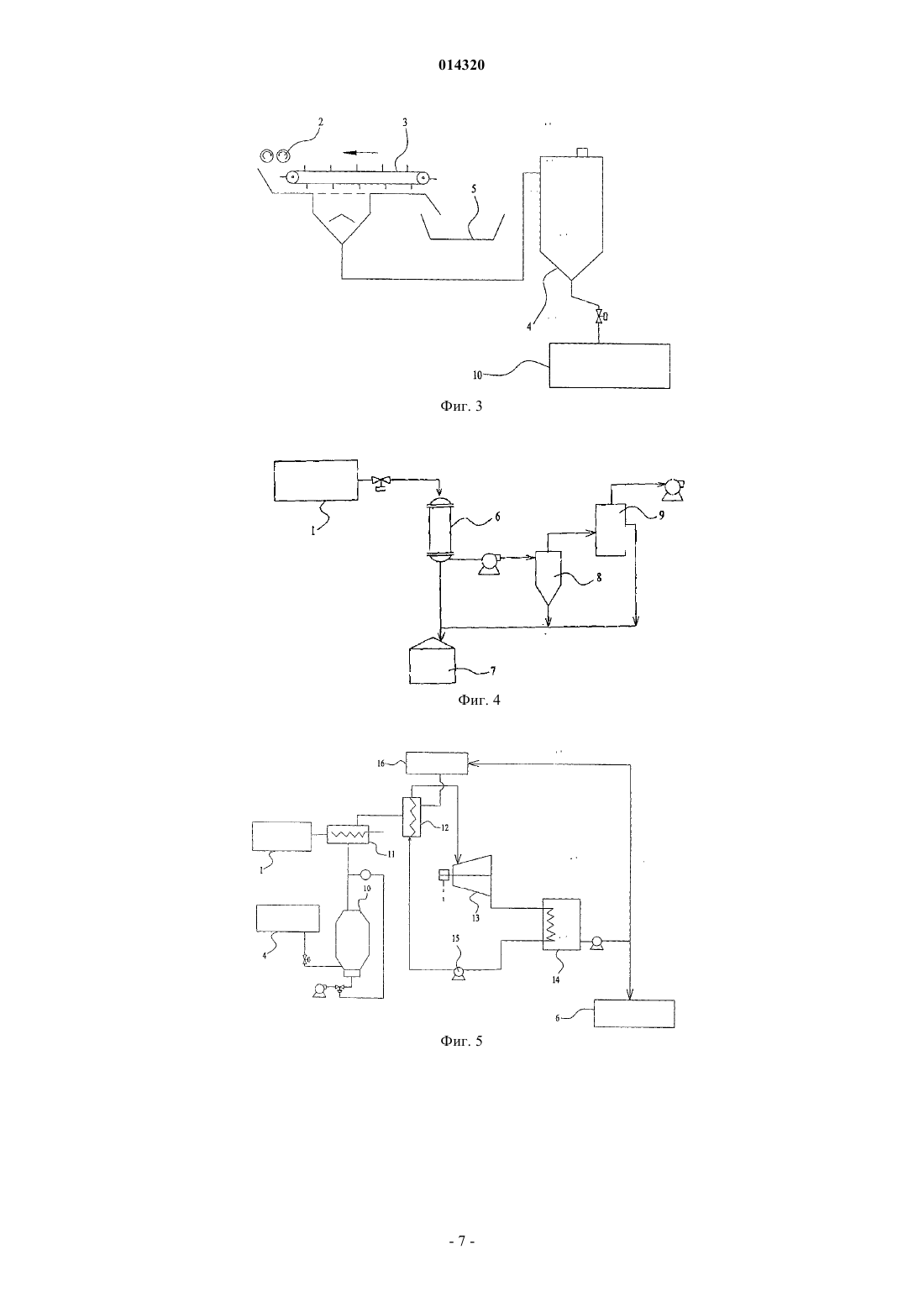

СИСТЕМА ПЕРЕРАБОТКИ УТИЛИЗИРУЕМЫХ ШИН Джеон Айонг Мин (KR) Представитель: Раскрыта система переработки утилизируемых шин, которые являются промышленными отходами, для защиты окружающей среды от загрязнения и расширения переработки промышленных материалов. Система переработки утилизируемых шин содержит пиролизирующее средство для пиролиза утилизируемых шин путем использования пиролизера, в котором газообразный СО илиN циркулирует в качестве газа-носителя, средство обработки остатка разложения для измельчения остатка разложения, пиролизированного в пиролизере, для разделения остатка разложения на сажу и железный корд, средство сбора нефти для охлаждения и конденсации отходящего газа,отводимого из пиролизера, для извлечения тяжелой нефти из газа, средство обработки сажи для передачи тепла циркулирующему газу-носителю путем использования горячего отходящего газа,вырабатываемого при сгорании сажи, отделенной от остатка разложения, и эксплуатации паровой турбины и абсорбционного холодильника для выработки электроэнергии и холодной воды,средство обработки отходящего газа для очистки отходящего газа, отводимого из средства обработки сажи, для выброса очищенного газа в атмосферу и извлечения части газообразного СО или 014320 Область техники Настоящее изобретение относится к системе для переработки утилизируемых шин, которые являются промышленными отходами, с целью защиты окружающей среды от загрязнения и расширения переработки промышленных материалов и, более конкретно, к системе переработки утилизируемых шин, в которой используется диоксид углерода или азот в качестве газа-носителя для предотвращения взрыва системы из-за прямого нагрева при переработке утилизируемых шин и посредством которой можно получать нефть, железный лом, электричество, холодную воду, диоксид углерода и азот из разлагаемых остатков и отходящего газа. Уровень техники Быстрое увеличение количества автомобилей привело к повышению спроса на шины. В результате количество шин, утилизируемых в связи с истечением срока службы или повреждения, возросло. Кроме того, количество утилизируемых шин увеличивается пропорционально количеству автомобилей. Поэтому утилизируемые шины вызывают серьезное загрязнение окружающей среды. Однако большинство утилизируемых шин не перерабатывают, а просто прекращают использовать. Утилизацию шин обычно осуществляют двумя способами - вывозом на свалку и сжиганием. Свалка утилизированных шин требует большой площади и приводит к загрязнению почвы и подпочвенных вод. Кроме того, сжигание утилизируемых шин приводит к серьезному загрязнению воздуха из-за неполного сгорания. Для переработки или повторного использования утилизируемых шин разработаны и предложены несколько планов. Предложены и используются в настоящее время разнообразные продукты переработки, например, в блоках для мощения дорог или в искусственных рифах для рыбоводства, но все еще в недостаточном количестве. Для пиролиза или теплового разложения утилизируемых шин при их переработке должен использоваться пиролизер. Пиролизеры бывают двух типов: прямого нагрева и косвенного нагрева. Раскрытие изобретения Техническая задача Пиролизер прямого нагрева взрывоопасен, поскольку горячие пары нефти, выделяющиеся при пиролизе утилизируемых шин в пиролизере, вступают в химическую реакцию с избытком кислорода, содержащегося в сгораемом газе, подаваемом от нефтяной горелки для нагрева утилизируемых шин. Существует также и другая проблема в том, что, поскольку нефть, извлекаемая из пиролизера прямого нагрева, содержит много влаги, эта нефть имеет невысокое качество. Пиролизер косвенного нагрева не взрывоопасен. Однако из-за его низкого теплового КПД большинство нефти, получаемой в нем в качестве побочного продукта, должно использоваться в качестве топлива. Поэтому такая система переработки утилизируемых шин не экономичная. Кроме того, существует еще одна проблема в том, что трудно утилизировать сажу, получаемую в пиролизерах обоих типов как побочный продукт. Поэтому настоящее изобретение было сделано с целью решить вышеуказанные проблемы, имеющиеся в уровне техники, и цель настоящего изобретения заключается в том, чтобы предложить систему переработки утилизируемых шин, использующую диоксид углерода (СО 2) или азот (N2) в качестве газаносителя для предотвращения взрыва системы при тепловом разложении утилизируемых шин путем прямого нагрева. Еще одна цель настоящего изобретения заключается в том, чтобы предложить систему переработки утилизируемых шин, способную получать нефть, железный лом, электричество, холодную воду, диоксид углерода и азот из разлагаемых остатков и отходящего газа. Еще одна цель настоящего изобретения заключается в том, чтобы предложить систему переработки утилизируемых шин, способную рекуперировать и использовать вторичное тепло, являющееся результатом сжигания сажи, получаемой из разлагаемого остатка, в качестве источника тепла для пиролиза утилизируемых шин и получать электричество, холодную воду, диоксид углерода или азот. Техническое решение Для достижения вышеуказанных целей предлагается система переработки утилизируемых шин, содержащая пиролизующее средство для пиролиза утилизируемой шины путем использования пиролизера,в котором циркулирует СО 2 или N2 в качестве газа-носителя; средство обработки остатка разложения для измельчения остатка разложения, пиролизированного в пиролизере для разделения остатка разложения на сажу и железный корд; средство сбора нефти для охлаждения и конденсации отходящего газа, отводимого из пиролизера с целью извлечения тяжелой нефти из газа; средство обработки сажи для обеспечения источника тепла для циркулирующего газа-носителя путем использования горячего отходящего газа, вырабатываемого при сгорании сажи, отделенной от остатка разложения, и эксплуатации паровой турбины и абсорбционного холодильника для выработки электроэнергии и холодной воды; средство обработки отходящего газа для очистки отходящего газа, выделяемого средством обработки сажи, для выброса очищенного газа в атмосферу и извлечения части СО 2 или N2 из отходящего газа. Пиролизер, используемый в пиролизующем средстве, может содержать впускное отверстие, выполненное на части его верхней части для подачи утилизируемой шины, выпускное отверстие, выполненное на части его верхней части для циркуляции горячего пара, вырабатываемого при пиролизе, выпускное-1 014320 отверстие, выполненное на его нижней части для удаления остатка разложения, и пару валов на его дне,которые находятся в зацеплении друг с другом и вращаются для первичного измельчения остатка разложения. Средство обработки остатка разложения может содержать дробилку для вторичного измельчения остатка, предварительно измельченного пиролизером; цепной конвейер для разделения остатка, измельченного дробилкой на сажу и железный корд; место хранения сажи и место хранения железного корда,разделенных цепным конвейером. Средство сбора нефти может содержать конденсор для охлаждения и конденсации горячих паров, отводимых из пиролизера, для извлечения главным образом тяжелой нефти из паров; резервуар для хранения тяжелой нефти, охлажденной и сконденсированной конденсатором; циклон для сбора компонента тяжелой нефти, который охлаждается и конденсируется конденсором и диспергируется в газ-носитель (СО 2 или N2) в состоянии тумана и переносится в нефтяной резервуар; и третий резервуар для прямого контакта тяжелой нефти со сжиженной тяжелой нефтью путем аэрации для сбора тяжелой нефти и переноса нефти в нефтяной резервуар. Средство обработки сажи может содержать сжигатель сажи для сжигания сажи, подаваемой из места хранения сажи; главный теплообменник для нагрева газа-носителя, который охлаждается при прохождении через средство сбора нефти из пиролизера путем использования горячего отходящего газа, вырабатываемого сжигателем сажи; вторичный теплообменник для преобразования отходящего газа, прошедшего через главный теплообменник, в пар под давлением; паровую турбину и абсорбционный холодильник, приводимые в действие паром под давлением, выработанным вторичным теплообменником, для выработки электроэнергии и холодной воды; и насос высокого давления для циркуляции сконденсированной воды, выходящей из паровой турбины и абсорбционного холодильника во вторичный теплообменник. Средство обработки отходящего газа может содержать очищающую градирню для удаления SOx из отходящего газа, отводимого из вторичного теплообменника, путем использования разбавленного раствора каустической соды для выброса очищенного отходящего газа в атмосферу и установку разделения газа-носителя, принимающую часть отходящего газа от градирни для отделения СО 2 или N2 от отходящего газа с целью последующего использования в качестве газа-носителя. Преимущества После строительства система переработки утилизируемых шин согласно настоящему изобретению может вырабатывать нефть, сажу, железный лом, СО 2 или N2, электроэнергию и холодную воду путем переработки утилизируемых шин, этим повышая КПД переработки и предотвращая загрязнение окружающей среды. Кроме того, утилизируемые шины термически разлагаются посредством пиролизера прямого нагрева, использующего СО 2 или N2 в качестве газа-носителя, этим предотвращая взрыв пиролизера. Система переработки настоящего изобретения может вырабатывать нефть высокого качества, которая не содержит влаги, что позволяет получить повышенный экономический эффект от нефти. Кроме того, энергия, вырабатываемая при сгорании переработанной сажи, преобразуется в электроэнергию и холодную воду, которые необходимы для эксплуатации системы. Краткое описание чертежей Вышеуказанные цели, другие признаки и преимущества настоящего изобретения станут более очевидными путем описания лучших вариантов его осуществления со ссылками на прилагаемые чертежи, на которых фиг. 1 является схемой системы переработки утилизируемых шин согласно настоящему изобретению; фиг. 2 - схемой пиролизирующего средства согласно настоящему изобретению; фиг. 3 - схемой средства обработки остатка разложения согласно настоящему изобретению; фиг. 4 - схемой средства сбора нефти согласно настоящему изобретению; фиг. 5 - схемой средства обработки сажи согласно настоящему изобретению и фиг. 6 - схемой средства обработки отходящего газа согласно настоящему изобретению. Лучший вариант осуществления изобретения Теперь система переработки утилизируемых шин согласно одному лучшему варианту осуществления настоящего изобретения будет описана подробно со ссылками на прилагаемые чертежи. В нижеследующем описании настоящего изобретения одинаковые ссылочные номера используются для одинаковых элементов даже на разных чертежах, и их двойные объяснения будут опущены. Фиг. 1 является схемой системы переработки утилизируемых шин согласно настоящему изобретению. Фиг. 2 является схемой пиролизирующего средства согласно настоящему изобретению. Фиг. 3 является схемой средства обработки остатка разложения согласно настоящему изобретению. Фиг. 4 является схемой средства сбора нефти согласно настоящему изобретению. Фиг. 5 является схемой средства обработки сажи согласно настоящему изобретению. Фиг. 6 является схемой средства обработки отходящего газа согласно настоящему изобретению. Со ссылкой на фиг. 1 система переработки утилизируемых шин согласно настоящему изобретению содержит пиролизирующее средство для утилизируемых шин, средство обработки остатка разложения,средство сбора нефти, средство обработки сажи и средство обработки отходящего газа.-2 014320 Пиролизирующее средство для утилизируемых шин содержит, как показано на фиг. 2, пиролизер 1 для прямого нагрева утилизируемых шин путем использования газообразного СО 2 или N2, который циркулирует в пиролизере 1 в качестве газа-носителя. Пиролизер 1 имеет впускное отверстие, выполненное на части верхней части пиролизера 1, для подачи утилизируемых шин, выпускное отверстие, выполненное на части его верхней части, для циркуляции горячих паров, вырабатываемых в процессе пиролиза,отверстие для выхода воздуха, выполненное на части верхней части, для выпуска воздуха наружу в начале работы системы, и выпускное отверстие, выполненное на нижней части пиролизера 1 для удаления остатка разложения. В начале работы пиролизера 1 газ-носитель вводят в пиролизер 1. Газ-носитель вытесняет воздух из пиролизера 1, и пиролизер 1 постепенно наполняется газом-носителем. Когда пиролизер 1 заполняют газом-носителем через его нижнюю часть, воздух выходит через отверстие для выхода воздуха. После полного вытеснения воздуха отверстие для выхода воздуха закрывают и открывают отверстие для циркуляции. Таким образом, после того как газ-носитель пройдет через средство сбора нефти и нагнетатель 18, как показано на фиг. 4, газ-носитель получает тепло, необходимое для пиролиза, от главного теплообменника и снова подается в пиролизер 1. В это время небольшое количество газа-носителя постоянно подают на переднюю сторону нагнетателя 18, и часть газа-носителя выходит с задней стороны нагнетателя 18, этим предотвращая накопление неизвестных материалов в циркулирующем газе-носителе. Передаточный конвейер 11 расположен в положении рядом с впускным отверстием и предназначен для подачи утилизируемых шин в пиролизер 1, так что утилизируемые шины подают в пиролизер 1 передаточным конвейером 11. Пиролизер 1 имеет на дне пару валов 13, имеющих некоторое количество выступов на внешней окружности для первичного измельчения остатка разложения. Валы 13 входят в зацепление друг с другом и вращаются, измельчая остаток разложения, проходящий через валы. Остаток разложения удаляют из выпускного отверстия. Средство обработки остатка разложения имеет, как показано на фиг. 3, дробилку 2, расположенную под выпускным отверстием, цепной конвейер 3 для разделения остатка разложения, измельченного дробилкой 2, на сажу и железный корд, а также место хранения 4 сажи и место хранения 5 железного лома для хранения сажи и железного лома, разделенных цепным конвейером 3. Дробилка 2 вторично измельчает измельченный остаток, удаляемый из выпускного отверстия, для разделения на сажу и железный корд. Дробилка 2 расположена под выпускным отверстием и имеет пару валов, как валы 13, предусмотренные в пиролизере 1. Так дробилка 2 вторично измельчает остаток разложения, проходящий через валы. Предпочтительно дробилка 2 измельчает остаток так, чтобы он имел размер меньше размера остатка,измельченного валами 13 в пиролизере 1. Остаток разложения, измельченный как сказано выше, падает на левую и нижнюю части цепного конвейера 3. Когда осадок выталкивается и перемещается в правом направлении вертикальным стержнем, прикрепленным к цепному конвейеру 3, сажевый компонент падает вниз через отверстия (ячейки),выполненные на стальной плите, расположенной под цепным конвейером 3 для сбора сажи. Собранный сажевый компонент переносится воздухом и хранится в месте хранения 4 сажи. Железный корд не проходит через отверстия на стальной плите и перемещается в правую сторону стальной плиты, где падает вниз в место хранения 5 железного корда. Средство сбора нефти предназначено для извлечения нефти из горячего пара, вырабатываемого пиролизером 1, и имеет конденсор 6,нефтяной резервуар 7, циклон 8 и третий резервуар 9, как показано на фиг. 4. Конденсор 6 предназначен для охлаждения и конденсации горячих паров, удаляемых из выпускного отверстия пиролизера 1, и горячие пары, вводимые в конденсор 6, охлаждаются и конденсируются для получения большей части тяжелой нефти, первично извлекаемой из паров. Извлеченная тяжелая нефть собирается в нефтяной резервуар 7. Компонент тяжелой нефти, который охлаждается и конденсируется конденсором 6, но не собирается, диспергируется в газ-носитель (СО 2 или N2) в состоянии тумана и после этого протекает вместе с газом-носителем как газ. Компонент тяжелой нефти переносится в циклон 8 газом-носителем. Этот компонент тяжелой нефти вторично собирается мощным вихрем, создаваемым циклоном 8, и собранная тяжелая нефть переносится в нефтяной резервуар 7. Компонент тяжелой нефти, который не собран циклоном 8, переносится в третий резервуар 9. В этом случае третий резервуар 9 обеспечивает непосредственный контакт газа-носителя со сжиженной нефтью путем аэрации для сбора неизвлеченной тяжелой нефти. Тяжелая нефть, собранная как сказано выше, переносится в нефтяной резервуар 7. Нефть собирают в три этапа сбора, после чего хранят в нефтяном резервуаре 7. Средство обработки сажи предназначено для выработки электроэнергии путем использования сажи,собранной средством обработки остатка разложения, и имеет сжигатель 10 сажи для сгорания сажи, подаваемой их места хранения 4 сажи для выработки горячего отходящего газа, и имеет главный теплообменник 11, вторичный теплообменник 12, паровую турбину 13, абсорбционный холодильник 14 и насос 15 высокого давления. Сжигатель 10 сажи предназначен для сжигания сажи, переносимой из места хранения 4 сажи, теплом, вырабатываемым самой сажей, в котором первоначально нагретая сажа сгорает за счет собственно-3 014320 го тепла. Главный теплообменник 11 принимает горячий отходящий газ, создаваемый сжигателем 10 сажи, и нагревает холодный газ-носитель для подачи горячего газа-носителя в пиролизер 1. Вторичный теплообменник 12 преобразует отходящий газ, проходящий через главный теплообменник 11, в пар под давлением приблизительно 15 кг/см 2. Пар под давлением подается в паровую турбину 13 для приведения паровой турбины в действие, посредством которого вырабатывается электроэнергия. Пар более низкого давления (приблизительно 5 кг/см 2), используемый для работы паровой турбины 13 и отходящий из нее, подается в абсорбционный холодильник 14 для выработки холодной воды. После этого сконденсировавшаяся вода перекачивается насосом 15 высокого давления и затем циркулирует во вторичном теплообменнике 12. В это время холодная вода из абсорбционного холодильника 14 подается в конденсор 6 и затем используется в процессах охлаждения и конденсации в конденсоре 6, после чего подается обратно в абсорбционный холодильник 14. Средство обработки отходящего газа предназначено для очистки отходящего газа, выводимого из вторичного теплообменника 12 и выброса очищенного газа в атмосферу. Средство обработки отходящего газа имеет очистную градирню 16 и установку 17 разделения газа-носителя, как показано на фиг. 6. Очистная градирня 16 принимает отходящий газ из вторичного теплообменника 12 и вводит его в контакт с разбавленным раствором каустической соды, содержащимся в очистной градирне 16, для удаления SOx из отходящего газа, таким образом очищая его. В это время в очистную градирню 16 подается холодная вода из абсорбционного холодильника 14, и эта холодная вода используется в процессе теплообмена в градирне 16. Газ, очищаемый в градирне 16 и отходящий из нее, содержит приблизительно 79% азота, 16% диоксида углерода и 5% кислорода. Соответственно, в атмосферу выбрасывается только газ,который безвреден для человека. Отходящий газ из градирни 16 вводят в установку 17 разделения газа-носителя (например, адсорбцией при переменном давлении; PSA) для отделения газообразного СО 2 или N2 от отходящего газа. Отделенный СО 2 или N2 повторно используется в качестве газа-носителя. Газ-носитель, разделенный в установке 17 разделения газа-носителя, подают на переднюю сторону нагнетателя 18 для пополнения газа-носителя, и такое же количество газа-носителя подают на заднюю сторону нагнетателя для предотвращения накопления неизвестных материалов. Согласно настоящему изобретению утилизируемые шины термически разлагают в пиролизирующем средстве, получая остаток разложения и отходящий газ. Остаток разложения перерабатывают как полезные ресурсы, такие как сажа и железный корд, в средстве обработки остатка разложения, и нефть перерабатывают путем использования отходящего газа. Переработанную сажу сжигают для получения тепловой энергии, необходимой для разложения утилизируемой шины и выработки электроэнергии и холодной воды в паровой турбине и абсорбционном холодильнике. Газ-носитель отделяют от отходящего газа в средстве обработки отходящего газа. Как сказано выше, система переработки утилизируемых шин настоящего изобретения может вырабатывать нефть, сажу, железный лом, СО 2 или N2, электроэнергию и холодную воду путем переработки утилизируемых шин, этим повышая КПД переработки и предотвращая загрязнение окружающей среды. Кроме того, утилизируемые шины термически разлагают в пиролизере прямого нагрева, используя газообразный СО 2 или N2 в качестве газа-носителя, этим предотвращая взрыв пиролизера. Система переработки настоящего изобретения может вырабатывать нефть высокого качества, которая не содержит влаги, этим получая повышенный экономический эффект от нефти. Кроме того, энергия, вырабатываемая при сжигании переработанной сажи, преобразуется в электроэнергию для получения тепловой энергии, необходимой для разложения утилизируемых шин, и холодной воды, которая необходима для работы системы. Вышеописанный вариант осуществления приведен только как пример и не должен истолковываться как ограничивающий настоящее изобретение. Настоящее описание может быть легко применено к другим типам устройств. Описание настоящего изобретения должно восприниматься как иллюстративное, а не ограничивающее объем формулы изобретения. Многие альтернативы, модификации и изменения будут очевидны для средних специалистов в данной области техники. Промышленная применимость Как следует из вышеприведенного описания, система переработки утилизируемых шин настоящего изобретения может вырабатывать нефть, сажу, железный лом, СО 2 или N2, электроэнергию и холодную воду путем переработки утилизируемых шин, этим повышая КПД переработки и предотвращая загрязнение окружающей среды. Кроме того, утилизируемые шины термически разлагают в пиролизере прямого нагрева, используя газообразный СО 2 или N2 в качестве газа-носителя, этим предотвращая взрыв пиролизера. Система переработки настоящего изобретения может вырабатывать нефть высокого качества, которая не содержит влаги, этим получая повышенный экономический эффект от нефти. Кроме того, энергия, вырабатываемая при сжигании переработанной сажи, преобразуется в тепловую энергию, электроэнергию и холодную воду, которые необходимы для работы системы.-4 014320 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Система переработки утилизируемых шин, содержащая пиролизирующее средство для пиролиза утилизированной шины с использованием пиролизера, в котором в качестве газа-носителя циркулирует газообразный СО 2 или N2; средство обработки остатка разложения для измельчения остатка разложения, пиролизированного в пиролизере, чтобы разделить остаток разложения на сажу и железный корд; средство сбора нефти для охлаждения и конденсации отходящего газа, выводимого из пиролизера,для извлечения тяжелой нефти из газа; средство обработки сажи для передачи тепла циркулирующему газу-носителю путем использования горячего отходящего газа, создаваемого при сжигании сажи, отделенной от остатка разложения, и эксплуатации паровой турбины и абсорбционного холодильника для выработки электроэнергии и холодной воды; средство обработки отходящего газа для очистки отходящего газа, выводимого из средства обработки сажи, чтобы выбрасывать в атмосферу очищенный газ и извлекать часть газообразного СО 2 или N2 из отходящего газа. 2. Система переработки утилизируемых шин по п.1, отличающаяся тем, что пиролизер, используемый в пиролизирующем средстве, содержит впускное отверстие, выполненное на части его верхней части, для подачи утилизируемой шины, выпускное отверстие, выполненное на части верхней части, для циркуляции горячих паров, создаваемых при пиролизе, выпускное отверстие, выполненное на его нижней части, для удаления остатка разложения и пары валов на его дне, которые находятся в зацеплении друг с другом и вращаются для первичного измельчения остатка измельчения. 3. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство обработки остатка разложения содержит дробилку 2 для вторичного измельчения остатка, первично измельченного в пиролизере 1; цепной конвейер 3 для разделения остатка, измельченного дробилкой 2, на сажу и железный корд; и место хранения 4 сажи и место хранения 5 железного корда для хранения сажи и железного корда,разделенных цепным конвейером 3. 4. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство сбора нефти содержит конденсор 6 для охлаждения и конденсации горячего пара, отводимого из пиролизера 1 для первичного извлечения тяжелой нефти из паров; нефтяной резервуар 7 для хранения тяжелой нефти, охлажденной и сконденсированной конденсором 6; циклон 8 для сбора компонента тяжелой нефти, который охлаждается и конденсируется конденсором 6 и диспергируется в газ-носитель, которым является СО 2 или N2, в состоянии тумана для переноса в нефтяной резервуар; и третий резервуар 9 для прямого контакта тяжелой нефти со сжиженной тяжелой нефтью путем аэрации для сбора тяжелой нефти и переноса нефти в нефтяной резервуар 7. 5. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство обработки сажи содержит сжигатель 10 сажи для сжигания сажи, подаваемой из места хранения 4 сажи, путем использования тепла, вырабатываемого самой сажей; главный теплообменник 11 для нагрева газа-носителя, который охлаждается при прохождении через средство сбора нефти из пиролизера, путем использования горячего отходящего газа, вырабатываемого сжигателем 10 сажи; вторичный теплообменник 12 для преобразования отходящего газа, проходящего через главный теплообменник 11, в пар под давлением; паровую турбину 12 и абсорбционный холодильник 14, приводимые в действие паром под давлением, вырабатываемым вторичным теплообменником 12, для выработки электроэнергии и холодной воды; и насос 15 высокого давления для циркуляции сконденсированной воды, отводимой от паровой турбины и абсорбционного холодильника 14 во вторичный теплообменник 12. 6. Система переработки утилизируемых шин по п.1, отличающаяся тем, что средство обработки отходящего газа содержит градирню 16 для удаления SOx из отходящего газа, отводимого из вторичного теплообменника 12,путем использования разбавленного раствора каустической соды для выброса очищенного отходящего газа в атмосферу; и установку 17 для разделения газа-носителя, принимающую часть отходящего газа, отводимого от градирни 16, для отделения газообразного СО 2 или N2 от отходящего газа и использования в качестве газа-носителя.

МПК / Метки

МПК: C08J 11/00

Метки: шин, утилизируемых, переработки, система

Код ссылки

<a href="https://eas.patents.su/9-14320-sistema-pererabotki-utiliziruemyh-shin.html" rel="bookmark" title="База патентов Евразийского Союза">Система переработки утилизируемых шин</a>

Предыдущий патент: Этикетка и ее применение

Следующий патент: Способ и устройство для управления буровым раствором переменной плотности

Случайный патент: Способ получения 16-замещенных 4 -аза-5 альфа - андрост -1- ен-3-онов и промежуточные продукты для его осуществления