Способ и устройство для оптимизированного кругооборота стержней при производстве горячекатаных бесшовных стальных труб непрерывным способом

Номер патента: 22279

Опубликовано: 30.12.2015

Авторы: Шафер Нильс, Хагеманн Франк, Кюммерлинг Рольф, Мониз Перейра Габриэль, Джонсон Кен, Чамберлейн Брэд

Формула / Реферат

1. Способ оптимизированного кругооборота стержней оправок при производстве бесшовных горячекатаных стальных труб согласно способу непрерывного производства труб, при котором перед многоклетьевым непрерывным прокатным станом установлено стандартное устройство кругооборота стержней для подачи, транспортировки и новой подготовки стержней оправок, причем стандартный кругооборот стержней включает следующие стадии:

смазка стержней оправок (А) и сушка смазки на стержнях оправок (А);

введение стержня оправки (А) в пустотелый блок, прокатка пустотелого блока и снятие гильзы со стержня оправки (А);

возврат использованных стержней оправки (А) на стол охлаждения, соответственно подготовки;

охлаждение стержней оправки (А) на охлаждающем столе и

при повторном использовании передача охлажденного, но еще теплого стержня оправки (А) на подающий рольганг для смазки и повторения цикла,

отличающийся тем, что для быстрой замены комплекта стержней оправки диаметром (А) на стержни оправки других диаметров (В), (С), (D) и т.д. перед стандартным устройством кругооборота стержней установлено второе устройство кругооборота стержней, в котором для предстоящего изменения размера стержни оправки ближайшего следующего необходимого диаметра (В), (С), (D) и т.д. размещают по крайней мере на двух дополнительных операционных передаточных столах устройства кругооборота стержней, при необходимости предварительно нагревают и при необходимости наносят смазку для введения в стандартное устройство кругооборота стержней, а более не используемые стержни оправки размера (А) выводят из стандартного устройства кругооборота стержней и через указанные дополнительные передаточные столы или выводят из оборота, или вводят снова в стандартный кругооборот стержней.

2. Способ по п.1, отличающийся тем, что смазку и сушку стержней выполняют при стандартном кругообороте стержней или при дополнительном кругообороте стержней.

3. Способ по п.1 и 2, отличающийся тем, что загрузку стержней оправки из дополнительного круговорота стержней в стандартный кругооборот стержней осуществляют через промежуточный накопитель.

4. Способ по п.3, отличающийся тем, что загрузку выполняют через передаточный стол, или стол сушки, или печь в качестве промежуточного накопителя.

5. Способ по п.4, отличающийся тем, что при подаче в промежуточный накопитель стержни оправки нагревают перед подачей и/или после подачи в промежуточный накопитель.

6. Способ по п.5, отличающийся тем, что предварительное и последующее нагревание выполняют индукционным способом.

7. Способ по любому из пп.4-6, отличающийся тем, что стержни оправки индукционно нагревают в промежуточном накопителе.

8. Способ по любому из пп.1-7, отличающийся тем, что для сушки смазки используют быстро высыхающие компоненты смазочных материалов.

9. Способ по любому из пп.1-8, отличающийся тем, что сушку осуществляют методом естественной или пассивно ускоренной сушки.

10. Способ по п.9, отличающийся тем, что пассивно ускоренную сушку выполняют сухим воздухом или нагретым газом.

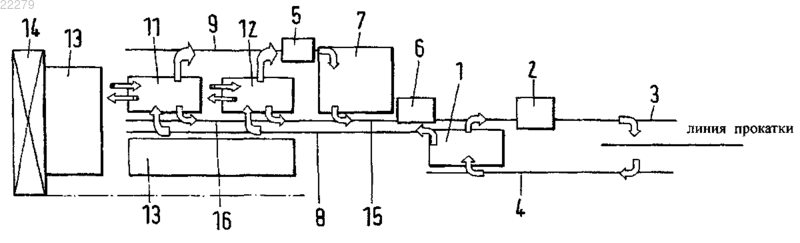

11. Устройство для оптимального кругооборота стержней оправки при производстве бесшовных горячекатаных стальных труб согласно способу непрерывного производства труб из пустотелых блоков, в котором перед многоклетьевым непрерывным прокатным станом подключено стандартное устройство кругооборота стержней для подачи, транспортировки и новой подготовки стержней оправки, стол подготовки или охлаждения (1) стержней оправки, устройство смазки (2) стержней оправки и, при необходимости, дополнительное устройство сушки смазки, нанесенной на стержни оправок, первый рольганг (3) для введения смазанных стержней оправки в находящиеся в прокатном агрегате пустотелые блоки, второй рольганг (4), расположенный параллельно первому рольгангу (3), для выведения использованных стержней оправки из прокатного агрегата на стол подготовки или охлаждения (1), отличающееся тем, что перед стандартным устройством кругооборота стержней встроено дополнительное устройство кругооборота стержней, состоящее из двух дополнительных операционных передаточных столов (11, 12), для выведения более не используемых стержней из стандартного устройства кругооборота стержней через третий рольганг (8) или первый рольганг (3), которые соединены со столом подготовки или охлаждения (1), при этом третий рольганг (8) или является продолжением первого рольганга (3), или размещен параллельно с ним, четвертый рольганг (9) установлен с противоположной стороны передаточных столов (11, 12) и параллельно первому рольгангу (3) для приема или пошагового перемещения стержней оправки через промежуточный накопитель (7, 17) в стандартное устройство кругооборота стержней.

12. Устройство по п.11, отличающееся тем, что промежуточный накопитель (7) состоит из печи или передаточного стола.

13. Устройство по п.12, отличающееся тем, что перед промежуточным накопителем (7) и/или после него подсоединено дополнительное нагревательное устройство.

14. Устройство по п.13, отличающееся тем, что дополнительное нагревательное устройство представляет собой индукционную катушку.

15. Устройство по п.12, отличающееся тем, что транспортный стол снабжен сушильным устройством.

16. Устройство по п.15, отличающееся тем, что сушильное устройство представляет собой теплоизлучающее устройство.

17. Устройство по п.16, отличающееся тем, что теплоизлучающее устройство представляет собой микроволновый прибор, инфракрасный излучатель или воздуходувку горячего воздуха.

18. Устройство по одному из пп.11-17, отличающееся тем, что при смещенном (эксцентричном) к первому рольгангу (3) размещении третьего рольганга (8) для повторной подачи теплых стержней оправки в стандартное устройство кругооборота стержней, на той же стороне транспортных столов (11, 12) параллельно к рольгангу (8) размещены части (15, 16) параллельного рольганга, которые соединены в одну линию с первым рольгангом (3).

19. Устройство по п.11, отличающееся тем, что промежуточный накопитель (17) является сушильным устройством или печью.

20. Устройство по п.19, отличающееся тем, что перед промежуточным накопителем (17) подсоединен дополнительный пункт смазки (10).

21. Устройство по одному из пп.11-20, отличающееся тем, что для транспортировки и хранения стержней оправки использована кассетная система.

22. Устройство по одному из пп.11-21, отличающееся тем, что снабжение передаточных столов (11, 12) необходимыми стержнями оправки осуществляется по крайней мере из одного склада стержней (13).

23. Устройство по п.22, отличающееся тем, что снабжение осуществляется отдельным краном (14).

24. Устройство по одному из пп.11-23, отличающееся тем, что транспорт стержней автоматизирован.

25. Устройство по одному из пп.11-24, отличающееся тем, что хранение стержней оправки регулируется компьютерной системой управления складом-накопителем стержней.

Текст

СПОСОБ И УСТРОЙСТВО ДЛЯ ОПТИМИЗИРОВАННОГО КРУГООБОРОТА СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ГОРЯЧЕКАТАНЫХ БЕСШОВНЫХ СТАЛЬНЫХ ТРУБ НЕПРЕРЫВНЫМ СПОСОБОМ Изобретение относится к устройству для оптимизированного кругооборота стержней оправки,включающему стол подготовки и/или охлаждения (1) стержней оправки, пункт смазки (2) стержней оправки, при необходимости дополнительное устройство сушки смазки, нанесенной на стержни оправки, и присоединенные рольганги (3, 4). Дополнительный повторный кругооборот стержней выполняется после стандартного кругооборота стержней и включает два резервных операционных передаточных стола (11, 12), которые соединены со столом подготовки и/или охлаждения посредством третьего рольганга (2) или первого рольганга для вывода более не требующихся стержней из стандартного кругооборота стержней, в котором третий рольганг образует продолжение первого рольганга или размещен параллельно к нему в ответвлении. Кроме того, четвертый рольганг (9), установленный с противоположной стороны передаточных столов и параллельно первому рольгангу, предназначен для приема или пошагового перемещения стержней оправки через промежуточный накопитель, при этом третий рольганг (8) или является продолжением первого рольганга (3), или размещен параллельно с ним. Изобретение относится к способу оптимизации кругооборота стержней при производстве горячекатаных бесшовных стальных труб способом непрерывного производства труб в соответствии с родовым понятием п.1 и к устройству для выполнения способа в соответствии с родовым понятием п.11. При производстве бесшовных труб так называемым способом непрерывного производства труб(непрерывного трубопрокатного процесса) первоначально массивная круглая стальная заготовка нагревается до температуры прокатки 1250 С. Как правило, это выполняется в печи с вращающимся подом. Затем осуществляется прошивка круглой стальной заготовки с образованием тонкостенного пустотелого блока обычно с помощью стана поперечно-винтовой прокатки. Затем пустотелый блок развальцовывается непрерывно при той же температуре в многоклетьевом непрерывном прокатном стане на стержне оправки в трубную заготовку (гильзу) и затем окончательно раскатывается на редукционно-растяжном (трубо)прокатном стане или калибровочном агрегате в трубу с конечным размером по диаметру. Для того чтобы в непрерывном прокатном стане прокатываемый пустотелый блок после надевания на стержень оправки мог скользить при растяжении во время прокатки на стержне оправки, на стержень должна быть нанесена смазка. Как правило, смазку наносят на стержень оправки заранее в жидкой форме и дают высохнуть до использования. После прокатки стержень охлаждают для подготовки к последующему использованию или хранению. Для достижения более высокой эффективности прокатного стана и качества поверхности труб должны быть подобраны оптимальные смазочные материалы и температура нагревания стержня оправки, как это, например, раскрыто в DE 3335942 А 1, где непосредственно перед прокатным станом подключено, в качестве стандарта, устройство кругооборота стержней (оправки), которое охватывает все необходимые операции для подготовки стержня оправки и в котором примерно от 4 до 8 стержней оправок в виде комплекта стержней оправок одновременно находится в кругообороте. В отдельности стандартный кругооборот стержней оправки охватывает следующие стадии: смазывание и сушку смазки на еще теплом стержне оправки; введение стержня оправки в пустотелый блок, прокатку пустотелых блоков и снятие катаных пустотелых блоков (гильз) со стержня оправки; возврат использованных горячих стержней оправки в холодильник для предварительного охлаждения по выбору; охлаждение стержня оправки в холодильнике и повторное использование; перемещение стержня оправки на питающий рольганг для смазки и повторение цикла. В результате этого повторяющегося цикла всегда имеется в распоряжении готовый к применению стержень оправки до начала прокатки. При замене комплекта стержней оправки на стержни другого размера, стержни находящегося в кругообороте комплекта, выводятся через регулировочный стол, а стержни нового комплекта вводятся через стол подготовки. При работе необходимо выдерживание времени цикла, и здесь могут наблюдаться периоды простоя прокатного стана в том случае, если стержни следующего размера не окажутся своевременно доставленными. Для того чтобы на входе в клеть прокатного стана находился стержень оправки соответствующего размера и с высушенной смазкой, существуют, при изменении размеров, в основном три возможности: 1) стержни оправки нагреваются перед использованием, затем наносится смазка, и стержень через короткое время после высыхания смазки применяется для прокатки; 2) стержни оправки после выведения из стандартного кругооборота стержней смазываются и после естественной или ускоренной сушки складируются. Здесь, перед повторным применением, может потребоваться дополнительное смазывание из-за дефектов покрытия, вызванных манипуляцией стержнями; 3) использование специальных быстро сохнущих особых смазочных средств, которые, и в случае предварительно не нагретых стержней, обеспечивают быстрое высыхание. Увеличение во всем мире трубопрокатных мощностей привело к тому, что все больше и больше специальных программ должны использоваться в непрерывных прокатных станах. Эта специализация означает, с одной стороны, увеличение числа различных сортиментов с разными материалами и размерами труб, с другой стороны, уменьшение числа видов катаных труб, получаемых в пределах одного сортимента. Самый маленький сортимент проката представляет собой единственную прокатываемую трубу на соответствующем стержне оправки. Это приводит к тому, что при небольшом и самом маленьком сортиментах проката и частом изменении размеров очень часто приходится менять один комплект стержней оправки на другой, соответственно, один размер стержня оправки на ближайший другой. Поэтому, чтобы свести к минимуму потери времени в прокатном агрегате, сортимент проката подбирают таким образом, чтобы изменение размера требовало как можно меньше времени на переналадку. Продолжительные по времени переналадки, такие как, например, замена блока, планируются реже, чаще планируются более короткие по времени замены оправок основного и вспомогательного калибров. В случае программ проката, которые требуют быстрого следующего друг за другом изменения стержней оправки с одного диаметра на другой, описанных мероприятий, однако, оказывается недостаточно. В частности, оказалось, что до сих пор практикуемый кругооборот стержней оправки не может быть оптимально настроен для прокатки небольшого сортимента проката, например, если количество прокатываемых труб и количество имеющихся стержней оправки одинаково или только незначительно больше. В таких случаях при замене стержней оправки не обеспечивается то, что для планируемого начала прокатки всегда на столе подготовки находится готовый для использования стержень оправки,вследствие чего уже здесь происходит потеря времени. В частности, очень продолжительное время предварительного нагрева стержня оправки или комплекта стержней оправки и при частой смене стержней недостаточное количество транспортных и складских устройств также ведут к длительным простоям и, следовательно, к неэффективному производству. Объектом изобретения является способ оптимизации кругооборота стержней оправки при производстве бесшовных горячекатаных стальных труб согласно непрерывному способу производства труб, с помощью которого также могут экономично производиться небольшие и маленькие сортименты труб в результате быстрой замены стержней. Другим объектом изобретения является соответствующее устройство. Способ оптимизации характеризуется признаками, содержащимися в независимом п.1 формулы,начиная от родового понятия, включая отличительные признаки, изложенные во второй части данного пункта. Предпочтительные и частные варианты выполнения указанного способа раскрыты в зависимых от п.1 пунктах формулы изобретения. Согласно изобретению для быстрой смены комплекта стержней оправки диаметром (А) на стержни оправки другого диаметра (В), (С), (D) и т.д. перед стандартным устройством кругооборота стержней подсоединяется второе устройство кругооборота в виде дополнительного кругооборота стержней, в котором, для предстоящего изменения размера, ближайшие следующие стержни оправки с необходимым диаметром (В), (С), (D) и т.д. размещены по крайней мере на двух дополнительных передаточных столах в дополнительном устройстве кругооборота стержней, которые затем снимают и при необходимости подогретыми и при необходимости смазанными вводят в стандартное устройство кругооборота стержней, а более не требующиеся стержни оправок размера (А) извлекаются из стандартного устройства кругооборота стержней и затем через один из указанных передаточных столов или выгружают или возвращают в стандартное устройство кругооборота стержней. При моделировании оптимизации кругооборота стержней для малого сортимента проката с целью осуществления быстрой замены стержней было обнаружено, что смена стержней в непрерывном прокатном стане должна быть рассчитана так, чтобы оба передаточных стола были способны принимать по меньшей мере по одному полному комплекту стержней, чтобы реализовать быстрое введение или выведение стержней оправки в, соответственно, из стандартной установки кругооборота стержней. Для этого передаточные столы согласно изобретению спроектированы так, что они могут работать резервными. Введение стержней оправки из дополнительного устройства кругооборота стержней в стандартное устройство круговорота стержней согласно изобретению происходит через промежуточный накопитель,который может быть выполнен в виде подготовительного стола или печи. Согласно изобретению подсоединением дополнительного устройства кругооборота стержней перед стандартным устройством кругооборота стержней для прокатки это граничное условие соблюдено в полном объеме. При этом дополнительное устройство кругооборота стержней служит, по существу, для управления стержнями при замене комплекта стержней. Предлагаемый способ имеет преимущество в том, что через дополнительное устройство кругооборота стержней проводится введение и извлечение необходимых для прокатки комплектов стержней через два резервных операционных передаточных стола, так что делается возможной быстрая замена на стержни других размеров как угодно часто. Другая технологическая предпосылка для стандартного устройства кругооборота стержней состоит в том, что смазка во время введения стержня в пустотелый блок должна быть высушена. Согласно изобретению смазка стержня и высушивание смазки в зависимости от требований проводятся в соответствующих местах смазки и сушки в стандартном устройстве кругооборота стержней или в дополнительном устройстве кругооборота стержней, из-за чего возникает эффект синергии от совместного использования контейнеров для хранения и др. При смазке стержней в дополнительном устройстве кругооборота стержней смазка активно сушится соответствующим образом быстро сохнущим смазочным компонентом или естественно или пассивно ускоренно, для чего стержни оставляются на время на столе подготовки или альтернативно в печи в качестве промежуточного накопителя. Через этот промежуточный накопитель они в заключение транспортируются в стандартное устройство кругооборота стержней. Пассивная ускоренная сушка смазки на стержне оправки может выполняться горячим газом, таким как воздух, или горячим (печным) дымовым газом или просто продувкой сухим воздухом. При смазывании стержней в стандартном устройстве кругооборота стержней необходимое для сушки смазки нагревание стержней может происходить в любой (благоприятной) комбинации перед,внутри и после промежуточного накопителя посредством печи или других теплоизлучающих систем. В случае промежуточного накопителя, выполненного в виде подготовительного стола или печи,было установлено, что для непрерывной транспортировки стержней выгодно предусматривать отдельные ограничительные брусы, так что большая часть возможных образовавшихся люков может быть закрыта посредством раздельно перемещаемых ограничительных брусов. Однако люки могут быть закрыты,прежде всего, при неразделенной системе ограничительных брусов, посредством быстрого транспорта(например, тележек). В процессе производственных испытаний было также обнаружено, что введение и извлечение стержней оправки во время кругооборота стержней должно быть по возможности свободно от пересечения путей (сталкивания друг с другом), чтобы избежать ненужных задержек при транспортировке стержней, движущихся в противоположных направлениях. Поэтому для свободной загрузки и удаления стержней оправки в или из стандартного устройства кругооборота стержней согласно изобретению стержни через дополнительные параллельные рольганги и соответствующие передаточные столы вводятся или извлекаются. Здесь согласно изобретению в первом варианте предусмотрено, что передаточные столы перемещают стержни в противоположных направлениях, так что требуется второй питающий рольганг для передаточных столов, который поможет предотвратить пересечения потоков стержней. В случае только кратковременного промежуточного хранения стержней на передаточном столе можно таким образом обойтись без промежуточного накопителя. Для этого второй питающий рольганг продлевают для прямого повторного введения комплекта стержней в направлении питающего рольганга стандартного устройства кругооборота стержней. Во втором варианте стержни транспортируются через передаточный стол только в одном направлении, таким образом можно отказаться от второго питающего рольганга. Кроме того, оказалось выгодным то, что стержни можно транспортировать и хранить в кассетной системе, и один отдельный кран обслуживает оба передаточных стола согласно изобретению и склад стержней оправки. Транспортировка с помощью кассетной системы предпочтительно осуществляется автоматизировано и соединена с компьютерной системой управления складом стержней для дальнейшего повышения эффективности. На основе двух схематических изображений процесс согласно изобретению описан ниже в деталях. Краткое описание фигур Фиг. 1 - схема первого варианта устройства для быстрого кругооборота стержней согласно изобретению. Фиг. 2 а - схема второго варианта устройства для быстрого кругооборота стержней согласно изобретению. Фиг. 2b - схема, изображенная на фиг. 2, дополнена схемой кругооборота стержней оправки с различными диаметрами. На фиг. 1 показана схема первого варианта устройства для быстрого кругооборота стержней согласно изобретению при изменении размера заготовки. Цифровые обозначения к прямоугольникам на схеме относятся к частям установки для (временного) хранения, использования и подготовки стержней оправки, другим необходимым рольгангам и к крану для транспортировки стержней оправок. В этом варианте предусмотрен предварительный нагрев стержней оправки в дополнительном устройстве кругооборота стержней для достижения быстрого высыхания смазки на стержне оправки. Устройство состоит в основном из не представленного здесь прокатного агрегата непрерывного прокатного стана (см. линию прокатки) со стандартным устройством кругооборота стержней для подачи,транспортировки и новой подготовки стержней оправки, перед которым подключено дополнительное устройство кругооборота стержней согласно изобретению. Кругооборот стержней оправки показан стрелками на чертеже. Стандартное устройство кругооборота стержней состоит из стола подготовки или охлаждения 1 для стержней оправки, смазочного пункта 2 для нанесения смазочного материала на еще теплый после прокатки стержень оправки, первого рольганга 3 для подачи стержней оправки на прокатный агрегат, другого параллельного первому рольгангу 3 второго рольганга 4 для отвода использованных стержней оправки из прокатного агрегата на стол подготовки или охлаждения 1. Согласно изобретению подключенное впереди дополнительное устройство кругооборота стержней для быстрой замены стержней по размерам состоит, по существу, из двух резервных операционных передаточных столов 11 и 12, которые для вывода использованных стержней из стандартного устройства кругооборота стержней соединены через третий рольганг 8 со столом подготовки или охлаждения 1. Кроме того, дополнительное устройство кругооборота стержней включает четвертый рольганг 9,расположенный с противоположной стороны передаточных столов 11 и 12 параллельно третьему рольгангу 8 для приема или синхронизации стержней оправки с передаточных столов 11 и 12 через промежуточный накопитель 7 в стандартном устройстве кругооборота стержней. Если стержни оправки на одном передаточном столе 11 или 12 хранятся только короткое время, то промежуточный накопитель 7 может быть обойден, причем стержни оправки вводятся снова непосредст-3 022279 венно с передаточного стола 11 или 12 при необходимости с индукционным предварительным нагревом 6 в стандартное устройство кругооборота стержней. Для этого согласно изобретению передаточные столы 11 и 12 соединены первым рольгангом 3 с помощью части рольганга 15 и другой части рольганга 16 так, что при подаче через передаточный стол 12 может реализоваться свободная от пересечений непосредственная повторная загрузка в стандартное устройство кругооборота стержней и при загрузке через передаточный стол 11 повторная загрузка возможна без потери длительности цикла. Передаточные столы 11 и 12 в связи с этим используют, как для новой подачи, так и для повторной подачи уже теплых стержней оправки, что без проблем можно осуществить транспортировкой по параллельным рольгангам 3, 15, 16 и 8. Направления подачи и вывода, а также выжидания стержней оправки указаны стрелками. Промежуточный накопитель 7 может в зависимости от потребности представлять собой или дополнительный передаточный стол, или печь, причем нагрев стержней оправки может происходить в любой комбинации в дальнейших нагревательных устройствах 5 и 6 в промежуточном накопителе 7 или после него. Передаточные столы 11 и 12 снабжаются стержнями оправки из одного или нескольких складов стержней 13 с помощью крана 14. Схема второго варианта устройства согласно изобретению показана на фиг. 2 а. Одинаковые числовые ссылки обозначают одинаковые детали устройства. Этот вариант отличается от первого варианта тем, что в дополнительном устройстве кругооборота стержней не происходит подогрева стержней оправки перед нанесением смазки, а высушивание смазки производится после нанесения смазки на сушильном столе в виде промежуточного накопителя 17, причем промежуточный накопитель 17 может быть при необходимости также сформирован как печь. Кроме того, в противоположность к варианту согласно фиг. 1, стержни оправки синхронизируются на передаточных столах 11 и 12 только в одном направлении, так что создается возможность свободного без пересечений введения и выведения стержней оправки без дополнительного рольганга. Стержни оправки, подлежащие извлечению из стандартного устройства кругооборота стержней,для этого транспортируются третьим рольгангом 8 со стола подготовки 1 на передаточные столы 11 или 12. Третий рольганг 8 формируется с этой целью, как продолжение первого рольганга 3. При непосредственной выгрузке с первого рольганга 3 на передаточные столы 11 или 12 нет необходимости в удлинении первого рольганга 3 за счет третьего рольганга 8. Для подачи новых стержней оправки из дополнительного устройства кругооборота стержней в стандартное устройство кругооборота стержней предназначены передаточные столы 11 и 12, соединенные через четвертый рольганг 9 с пунктом смазки 10 и промежуточным накопителем 17, выполненным в виде сушильного стола или печи. Из промежуточного накопителя 17 стержни оправки затем подаются в стандартное устройство кругооборота стержней. На фиг. 2 б показан пример быстрого кругооборота стержней оправки различных диаметров в соответствии со схемой, изображенной на фиг. 2 а. В связи с этим указываются числовые ссылки для фиг. 2 а. Кружки с буквами А, В, С, D символизируют стержни оправки с разными диаметрами, которые один за другим должны применяться при прокатке. В данном случае вначале используется комплект стержней оправки с диаметром А, т.е. он находится в стандартном устройстве кругооборота стержней. При изменении размера на диаметр В стержни диаметра А транспортируются пошагово через второй рольганг 4 и стол подготовки 1 в дополнительное устройство кругооборота стержней на передаточный стол 11 через третий рольганг 8. В промежуточном накопителе 17, выполненном в виде сушильного стола, уже лежат стержни оправки необходимого следующего диаметра В, которые готовы к использованию (то есть смазаны и высушены), и которые могут быть использованы сразу после извлечения последнего стержня оправки А из стандартного устройства кругооборота стержней непосредственно для продолжения прокатки. Размещение следующих по размеру стержней оправки С происходит через передаточный стол 11,на котором уже находится полный комплект стержней оправки этого размера. Стержни оправки размера С после использования первых стержней В будут последовательно подаваться на пункт смазки 10 и затем на промежуточный накопитель 17, выполненный в виде сушильного стола. В это же время кран 14 уже подает из склада стержней 13 на передаточный стол 12 стержни размераD, таким образом на прокатный стан могут быть поданы стержни оправки всех необходимых размеров к необходимому времени и без потери времени. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ оптимизированного кругооборота стержней оправок при производстве бесшовных горячекатаных стальных труб согласно способу непрерывного производства труб, при котором перед многоклетьевым непрерывным прокатным станом установлено стандартное устройство кругооборота стержней для подачи, транспортировки и новой подготовки стержней оправок, причем стандартный кругооборот стержней включает следующие стадии: смазка стержней оправок (А) и сушка смазки на стержнях оправок (А); введение стержня оправки (А) в пустотелый блок, прокатка пустотелого блока и снятие гильзы со стержня оправки (А); возврат использованных стержней оправки (А) на стол охлаждения, соответственно подготовки; охлаждение стержней оправки (А) на охлаждающем столе и при повторном использовании передача охлажденного, но еще теплого стержня оправки (А) на подающий рольганг для смазки и повторения цикла,отличающийся тем, что для быстрой замены комплекта стержней оправки диаметром (А) на стержни оправки других диаметров (В), (С), (D) и т.д. перед стандартным устройством кругооборота стержней установлено второе устройство кругооборота стержней, в котором для предстоящего изменения размера стержни оправки ближайшего следующего необходимого диаметра (В), (С), (D) и т.д. размещают по крайней мере на двух дополнительных операционных передаточных столах устройства кругооборота стержней, при необходимости предварительно нагревают и при необходимости наносят смазку для введения в стандартное устройство кругооборота стержней, а более не используемые стержни оправки размера (А) выводят из стандартного устройства кругооборота стержней и через указанные дополнительные передаточные столы или выводят из оборота, или вводят снова в стандартный кругооборот стержней. 2. Способ по п.1, отличающийся тем, что смазку и сушку стержней выполняют при стандартном кругообороте стержней или при дополнительном кругообороте стержней. 3. Способ по п.1 и 2, отличающийся тем, что загрузку стержней оправки из дополнительного круговорота стержней в стандартный кругооборот стержней осуществляют через промежуточный накопитель. 4. Способ по п.3, отличающийся тем, что загрузку выполняют через передаточный стол, или стол сушки, или печь в качестве промежуточного накопителя. 5. Способ по п.4, отличающийся тем, что при подаче в промежуточный накопитель стержни оправки нагревают перед подачей и/или после подачи в промежуточный накопитель. 6. Способ по п.5, отличающийся тем, что предварительное и последующее нагревание выполняют индукционным способом. 7. Способ по любому из пп.4-6, отличающийся тем, что стержни оправки индукционно нагревают в промежуточном накопителе. 8. Способ по любому из пп.1-7, отличающийся тем, что для сушки смазки используют быстро высыхающие компоненты смазочных материалов. 9. Способ по любому из пп.1-8, отличающийся тем, что сушку осуществляют методом естественной или пассивно ускоренной сушки. 10. Способ по п.9, отличающийся тем, что пассивно ускоренную сушку выполняют сухим воздухом или нагретым газом. 11. Устройство для оптимального кругооборота стержней оправки при производстве бесшовных горячекатаных стальных труб согласно способу непрерывного производства труб из пустотелых блоков, в котором перед многоклетьевым непрерывным прокатным станом подключено стандартное устройство кругооборота стержней для подачи, транспортировки и новой подготовки стержней оправки, стол подго-5 022279 товки или охлаждения (1) стержней оправки, устройство смазки (2) стержней оправки и, при необходимости, дополнительное устройство сушки смазки, нанесенной на стержни оправок, первый рольганг (3) для введения смазанных стержней оправки в находящиеся в прокатном агрегате пустотелые блоки, второй рольганг (4), расположенный параллельно первому рольгангу (3), для выведения использованных стержней оправки из прокатного агрегата на стол подготовки или охлаждения (1), отличающееся тем, что перед стандартным устройством кругооборота стержней встроено дополнительное устройство кругооборота стержней, состоящее из двух дополнительных операционных передаточных столов (11, 12), для выведения более не используемых стержней из стандартного устройства кругооборота стержней через третий рольганг (8) или первый рольганг (3), которые соединены со столом подготовки или охлаждения (1),при этом третий рольганг (8) или является продолжением первого рольганга (3), или размещен параллельно с ним, четвертый рольганг (9) установлен с противоположной стороны передаточных столов (11,12) и параллельно первому рольгангу (3) для приема или пошагового перемещения стержней оправки через промежуточный накопитель (7, 17) в стандартное устройство кругооборота стержней. 12. Устройство по п.11, отличающееся тем, что промежуточный накопитель (7) состоит из печи или передаточного стола. 13. Устройство по п.12, отличающееся тем, что перед промежуточным накопителем (7) и/или после него подсоединено дополнительное нагревательное устройство. 14. Устройство по п.13, отличающееся тем, что дополнительное нагревательное устройство представляет собой индукционную катушку. 15. Устройство по п.12, отличающееся тем, что транспортный стол снабжен сушильным устройством. 16. Устройство по п.15, отличающееся тем, что сушильное устройство представляет собой теплоизлучающее устройство. 17. Устройство по п.16, отличающееся тем, что теплоизлучающее устройство представляет собой микроволновый прибор, инфракрасный излучатель или воздуходувку горячего воздуха. 18. Устройство по одному из пп.11-17, отличающееся тем, что при смещенном (эксцентричном) к первому рольгангу (3) размещении третьего рольганга (8) для повторной подачи теплых стержней оправки в стандартное устройство кругооборота стержней, на той же стороне транспортных столов (11, 12) параллельно к рольгангу (8) размещены части (15, 16) параллельного рольганга, которые соединены в одну линию с первым рольгангом (3). 19. Устройство по п.11, отличающееся тем, что промежуточный накопитель (17) является сушильным устройством или печью. 20. Устройство по п.19, отличающееся тем, что перед промежуточным накопителем (17) подсоединен дополнительный пункт смазки (10). 21. Устройство по одному из пп.11-20, отличающееся тем, что для транспортировки и хранения стержней оправки использована кассетная система. 22. Устройство по одному из пп.11-21, отличающееся тем, что снабжение передаточных столов (11,12) необходимыми стержнями оправки осуществляется по крайней мере из одного склада стержней (13). 23. Устройство по п.22, отличающееся тем, что снабжение осуществляется отдельным краном (14). 24. Устройство по одному из пп.11-23, отличающееся тем, что транспорт стержней автоматизирован. 25. Устройство по одному из пп.11-24, отличающееся тем, что хранение стержней оправки регулируется компьютерной системой управления складом-накопителем стержней.

МПК / Метки

МПК: B21B 25/06, B21B 17/04

Метки: оптимизированного, непрерывным, труб, способ, кругооборота, стальных, устройство, бесшовных, производстве, горячекатаных, стержней, способом

Код ссылки

<a href="https://eas.patents.su/8-22279-sposob-i-ustrojjstvo-dlya-optimizirovannogo-krugooborota-sterzhnejj-pri-proizvodstve-goryachekatanyh-besshovnyh-stalnyh-trub-nepreryvnym-sposobom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ и устройство для оптимизированного кругооборота стержней при производстве горячекатаных бесшовных стальных труб непрерывным способом</a>

Предыдущий патент: Фармацевтическая композиция для профилактики и лечения инфекционных и неинфекционных диарей

Следующий патент: Пиразолы в качестве антагонистов crth2

Случайный патент: Способ лечения натализумабом воспалительного и/или аутоиммунного заболевания (варианты)