Способ нанесения покрытия на соединение между двумя трубами

Формула / Реферат

1. Способ формирования защитного покрытия вокруг секции (7) трубопровода (1), которая состоит из металлической трубы (2, 3), снабженной пластмассовой защитной оболочкой (5, 6), причем защитная оболочка (5, 6), выполненная из РР или РЕ, на месте указанной секции (7) обрывается или удаляется;

в котором углубленные плато (31, 32) располагаются на краевых частях защитной оболочки (5, 6), примыкающей к указанной секции (7), удалением части толщины защитной оболочки (5, 6);

в котором вокруг указанной секции (7) и частично перекрывающейся с углубленными плато (31, 32) указанными краевыми частями защитной оболочки (5, 6) сгибается пластина (10) из пластмассового материала РР или РЕ, которая может быть расплавлена вместе с материалом защитной оболочки (5, 6) с термическими лентами (50), помещенными на месте границ (35) между защитной оболочкой (5, 6) и пластиной (10), при этом каждая термическая лента (50) содержит

пластмассовую монтажную основу (51) из термопластической пластмассы РР или РЕ и по меньшей мере один провод (52) сопротивления, размещенный в основе или расположенный на главной поверхности основы для плавления по меньшей мере части ленты, но предпочтительно всей ленты, посредством нагрева джоулевым теплом, основа (51) снабжена перфорациями между частями провода сопротивления или проводами сопротивления, лежащими рядом друг с другом;

и в котором пластина (10) прикрепляется к краевым частям защитной оболочки (5, 6) посредством

вырабатывания в проводе сопротивления или проводах сопротивления тока достаточной величины и достаточной продолжительности так, чтобы нагревом джоулевым теплом сплавить вместе по меньшей мере часть ленты (50) и по меньшей мере часть поверхностей (31, 32; 32, 34) пластины (10) и защитной оболочки (5, 6);

после чего ток отключают, чтобы расплавленные пластмассовые части охладились для образования твердого соединения (36);

и в котором зазор (37), остающийся между пластиной (10) и защитной оболочкой (5, 6), заполняется наплавленным валиком (38).

2. Способ по п.1, в котором указанной секцией (7) является соединительная секция, где концевые части сегментов трубы прикрепляются друг к другу сварным швом (4) аксиально выровненным способом.

3. Способ по любому из пп.1, 2, в котором термические ленты (50) применяются к краевым частям (33, 34) пластины (10) и предпочтительно прикрепляются к этим краевым частям частично плавлением до того, как пластина сгибается вокруг указанной секции (7) трубопровода.

4. Способ по любому из пп.1-3, в котором пластина (10) на своей внутренней поверхности, направленной к металлической трубе (2, 3), снабжается слоем (17) волокна, предпочтительно стекловолокна, прикрепленного к этой внутренней поверхности и предпочтительно расплавленного на этой внутренней поверхности.

5. Способ по любому из пп.1, 2, в котором пластина (10) на своей внутренней поверхности, направленной к металлической трубе (2, 3), снабжается слоем (17) волокна, предпочтительно стекловолокна, прикрепленного к этой внутренней поверхности и предпочтительно расплавленного на этой внутренней поверхности;

в котором краевые участки (33, 34) внутренней поверхности пластины (10), если необходимо, предварительно обрабатываются удалением слоя (17) волокна на месте этих краевых участков (33, 34);

и в котором термические ленты (50) располагаются к свободным от волокна краевым участкам (33, 34) пластины (10) и предпочтительно прикрепляются к этим краевым участкам (33, 34) посредством частичного плавления до того, как пластина сгибается вокруг указанной секции (7) трубопровода.

6. Способ по любому из пп.1-5, в котором глубина указанных плато (31, 32), по существу, равна толщине пластины (10).

7. Способ по любому из пп.1-6, в котором пространство (13), заключенное между трубой (2, 3) и пластиной (10), полностью заполняется твердеющим пластмассовым материалом, который прилипает и к трубе (2, 3), и к пластине (10), и к защитной оболочке (5, 6).

8. Способ изготовления трубопровода (1), содержащий следующие этапы:

обеспечение металлических труб (2, 3), которые снабжаются пластмассовой защитной оболочкой (5, 6), при этом защитная оболочка отсутствует или удаляется на концевых частях труб;

размещение по меньшей мере двух труб, аксиально присоединенных друг к другу;

сварка продольных концов труб вместе, так что образуется соединение (4);

расположение защитного покрытия вокруг соединения (4) и примыкающих свободных от оболочки концевых частей труб посредством способа по любому из пп.1-7.

Текст

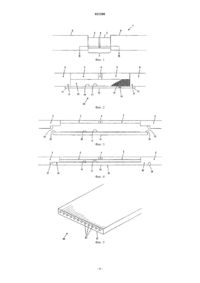

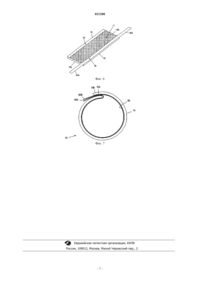

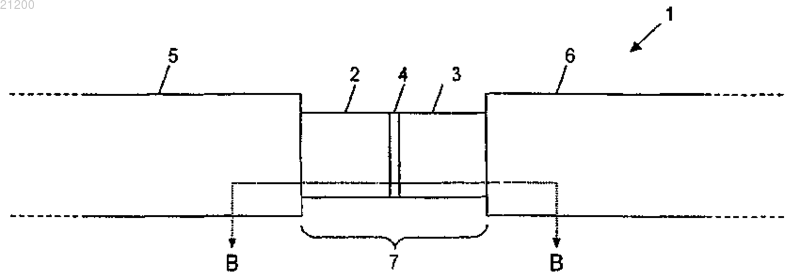

СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА СОЕДИНЕНИЕ МЕЖДУ ДВУМЯ ТРУБАМИ Способ описан для расположения защитного покрытия вокруг секции (7) трубопровода (1),который состоит из металлической трубы (2, 3), снабженной пластмассовой защитной оболочкой(5, 6) так, что защитная оболочка (5, 6) обрывается или удаляется на месте указанной секции (7). Вокруг указанной секции (7), частично перекрывающейся с краевыми частями защитной оболочки(5, 6), сгибается пластина (10), причем пластина выполнена из пластмассового материала, который может быть расплавлен вместе с материалом защитной оболочки (5, 6), с термическими лентами(50), помещенными на месте границ (35) между защитной оболочкой (5, 6) и пластиной (10). Пластина прикрепляется к краевым частям защитной оболочки (5, 6) нагревом джоулевым теплом. Ромбаутс Корнелис Кристианус (NL) Медведев В.Н. (RU)(71)(73) Заявитель и патентовладелец: С.С. РОМБАУТС КУНСТШТОФ ТЕКНИК ХОЛДИНГ Б.В. (NL) Настоящее изобретение относится в целом к соединению пластмассовых частей, более конкретно частей, выполненных из термопластической пластмассы. Существуют пластмассы, которые могут быть склеены или которые могут быть размягчены применением растворителя и, таким образом, склеены. Однако существует термопластическая пластмасса, которая не может быть обработана таким образом или же очень трудно поддается обработке, и в этой категории двумя важными примерами являются полипропилен (РР) и полиэтилен (РЕ). Настоящее изобретение, таким образом, в целом относится к присоединению РР-частей и РЕ-частей друг к другу, но следует отметить, что применение способа, предлагаемого настоящим изобретением, не ограничивается РР или РЕ, и этот способ может также быть применен к другой термопластической пластмассе. В частности, настоящее изобретение относится к способу образования соединения между стальными трубами, которые снабжаются пластмассовым покрытием для защиты, например РР-покрытием или РЕ-покрытием. Такие трубы существуют разных диаметров и, например, используются для транспортировки природного газа, и для защиты этих труб является необходимым, чтобы они были окружены пластмассовой оболочкой полностью и без швов. Трубы изготавливаются на заводе с определенной стандартной длиной, которая может, например, быть 6 м, но которая может также быть 20 м, при этом применяется пластмассовая оболочка, например, из РР, с подходящим грунтовочным слоем между трубой и оболочкой. При этом оба конца труб остаются свободными от этой пластмассовой оболочки, или эта оболочка удаляется на длину около 20 см, чтобы сделать возможным сварку стальных труб друг с другом, чтобы, таким образом, образовать трубопровод для транспортировки. Эта сварка выполняется на месте. Фиг. 1 представляет собой вид сбоку, схематично изображающий часть, таким образом, образованного трубопровода 1 на месте такого сварного шва. Фигура изображает открытые концевые сегменты 2 и 3 металлических труб с соединением 4, а также пластмассовую оболочку 5 и 6. Фигура отчетливо изображает, что после сварки трубопровод 1 защищен пластмассовой оболочкой по всей его длине, кроме всегда соединительных секций 7, состоящих из концевых сегментов 2 и 3 с соединением 4. Чтобы получить действительно хорошую защиту трубопровода 1, необходимо, чтобы соединительные секции 7 также снабжались хорошим и бесшовным защитным покрытием. Голландский патент 1033399 раскрывает способ получения такого защитного покрытия. Во-первых,листовой механически устойчивый материал 10 сгибается вокруг соединительной секции 7 и вокруг концевых частей 8, 9 оболочек 5, 6, примыкающих к этой соединительной секции 7, как ясно показано на фиг. 2 в более крупном масштабе. Материал 10 продолжается в направлении вдоль окружности под углом больше 360, так что концевые части материала 10 перекрывают друг друга. Согнутый материал 10,таким образом, образует закрытый цилиндр, указанный ссылочной позицией 20. Осевые концевые части 11, 12 этого цилиндра 20 герметично присоединяются к указанным концевым частям 8, 9 оболочки 5, 6, и указанные концевые части материала 10, которые перекрывают друг друга (не изображено на фиг. 2),также прикрепляются друг к другу. Таким образом, кольцеобразное пространство 13 образуется между цилиндром 20, металлическими концевыми сегментами 2, 3 и концевыми частями 8, 9 оболочек 5, 6. Отверстие 14 производится в цилиндре 20, через которое твердеющий материал 15 в жидком состоянии вводится в указанное пространство 13. Уверяют, что воздух, находящийся в этом пространстве, может выходить, так что пространство 13 заполняется полностью. После отвердения материал 15 образует желаемое покрытие. Важным аспектом этого известного способа является выбор материала. В случае сравнимых, известных по существу способов вместо указанного цилиндра 20 используется цилиндрическая форма, которая не прилипает к оболочкам 5, 6 и не прилипает к заполняющему материалу 15, и который удаляется после отвердения заполняющего материала 15. Среди прочего, недостатком, таким образом, является то,что заполняющий материал 15 является открытым, при этом, в особенности, шов между заполняющим материалом 15 и оболочками 5, 6 является незащищенным. Напротив, указанный патент раскрывает, что цилиндр 20 прилипает к оболочкам 5, 6 и что заполняющий материал 15 прилипает к цилиндру 20 и к стали 2, 3, 4 с подходящим грунтовочным слоем между ними. Конкретная проблема, решаемая указанным патентом, касается того факта, что материалом оболочек 5, 6, как правило, является РР или сравнимый материал и что невозможно прикрепить другие материалы, например, к РР или РЕ. Возможно выполнить цилиндр 30, например, из РР или РЕ или в качестве альтернативы образовать одинаковый пластмассовый материал и выполнить это плавление вместе с материалом оболочек 5, 6, но тогда заполняющий материал 15 может не прилипнуть к цилиндру 20. Указанный патент решает эту проблему изготовлением этого цилиндра из РР или РЕ листа 10, который на своей внутренней поверхности 16, т.е. поверхности, направленной к пространству 13, снабжается слоем стекловолокна, расплавленного на РР/РЕ материале, схематично показанного на фиг. 2 и обозначенного позицией 17. В силу вышесказанного твердеющий материал может быть использован как заполняющий материал 15, который прилипает и к грунтовке на стали 2, 3, 4, и к стекловолокну 17 на внутренней поверхности 16 цилиндра 20. Важной задачей настоящего изобретения является дополнительное усовершенствование этого известного способа. В способе, описанном в голландском патенте 1033399, лист 10 наматывается на наружную поверх-1 021200 ность оболочки 5, 6; это приводит к тому, что пространство 13 имеет внешний радиус, равный внешнему радиусу оболочки 5, 6. Лист имеет существенную толщину порядка нескольких миллиметров, и это приводит к тому, что цилиндр 20 имеет внешний радиус, по существу, больше оболочки 5, 6. Недостатком является, если трубопровод 1 должен быть расположен в почве, использующей осевую толкающую силу(прессовый способ): камни или тому подобное, имеющиеся в почве, могут повредить цилиндр 20 или могут даже выталкивать цилиндр 20 из оболочки 5, 6. В случае способа, описанного в голландском патенте 1033399, используется лист 10, который на одной поверхности 16 снабжается слоем волокна, расплавленного на поверхности, как правило, стекловолокном. Этот слой 17 волокна препятствует соединению между материалом листа 10 и материалом оболочки 5, 6. Относительно способа, в котором материал листа 10 присоединяется к материалу оболочки 5, 6,голландский патент 1033399 только упоминает, что это осуществляется термической сваркой. На практике это осуществляется горячим воздухом. Процесс термической сварки при помощи горячего воздуха является трудным для автоматизирования, и в этом случае требует сложной и дорогой установки. Дополнительно процесс термической сварки горячим воздухом имеет тот недостаток, что он приводит к относительно медленному неравномерному распределению сварного шва в направлении по длине окружности, так что весь процесс сварки требует относительно много времени. Дополнительно этот процесс имеет недостаток, что он должен выполняться на открытом воздухе, и что погода, например дождь и ветер, может в значительной степени повлиять на достигнутый результат. Эти и другие аспекты, признаки и преимущества настоящего изобретения будут дополнительно объяснены следующим описанием со ссылкой на чертежи, на которых одни и те же ссылочные позиции указывают на одни и те же или похожие части, на которых указания "под/над", "выше/ниже", "левый/правый" и так далее только относятся к ориентированию, изображенному на чертежах, на которых фиг. 1 представляет собой вид сбоку трубопровода на месте соединения; фиг. 2 схематично изображает в более крупном масштабе защиту части трубопровода на месте соединения согласно существующему уровню техники; фиг. 3 и 4 схематично изображают несколько аспектов способа, предлагаемого настоящим изобретением; фиг. 5 изображает схематичный вид в перспективе термической ленты, предлагаемой настоящим изобретением; фиг. 6 изображает схематичный вид в перспективе пластины, снабженной термической лентой; фиг. 7 представляет собой схематичное сечение, изображающее использование термической ленты. Фиг. 3 схематично изображает несколько аспектов способа, предлагаемого настоящим изобретением. Листовой сгибаемый и механически устойчивый материал 10 изображен в сечении, который на первой поверхности 16 снабжен слоем волокна, расплавленного на поверхности, как известно по существу. Подходящая толщина этого листового материала 10 равна 3 мм, но эта толщина не является критической; ниже этот листовой материал 10 будет обозначен словом "пластина". Предпочтительно материалом пластины 10 является РР или РЕ или, по меньшей мере, материал, который может быть расплавлен вместе с РР или РЕ, и слой 17 волокна предпочтительно состоит из стекловолокна, предпочтительно тканого ковра. Когда слой 17 волокна расплавляется на поверхности, как правило, вся поверхность 16 покрывается; должно приниматься во внимание при этом, что, как правило, большая пластина снабжается слоем волокна и что эта большая пластина впоследствии распиливается или разрезается на полоски, чтобы образовать многочисленные пластины 10. Согласно аспекту настоящего изобретения слой 17 волокна удаляется с противоположных краев пластины 10, чтобы, таким образом, образовать краевые участки 33, 34,которые являются свободными от волокна. Удаление может, например, быть осуществлено измельчением, пескоструйной очисткой или соскабливанием. На чертеже дополнительно показана часть соединительной секции 7, т.е. объединение концевых сегментов 2, 3 и соединения 4 с концевыми частями оболочки 5, 6, примыкающей к ним. Концевые сегменты 2, 3, а также соединение 4 могут, при желании, быть предварительно обработаны подходящим способом, как правило, очищены обдувкой песком и имеют грунтовочный слой. Согласно аспекту настоящего изобретения, участок наружной стороны каждой оболочки 5, 6, примыкающей к соединительной секции 7, удаляется, чтобы, таким образом, обеспечить каждую оболочку 5, 6 углубленным концевым плато 31, 32. Удаление может, например, быть осуществлено измельчением или пескоструйной очисткой. Следует отметить, что порядок выполнения краевых участков 33, 34 и углубленных концевых плато 31, 32 не важен. Таким образом, пластина 10 складывается вокруг соединительной секции 7, перекрываясь с углубленными концевыми плато 31, 32 оболочек 5, 6. Осевая длина углубленных концевых плато 31, 32выбирается так, что пластина 10 хорошо вставляется в эти углубления. В формулеL31 является осевой длиной первого концевого плато 31;L7 является осевой длиной соединительной секции 7;L32 является осевой длиной второго концевого плато 32;L10 является осевой длиной пластины 10. Радиальная глубина углубленных концевых плато 31, 32 выбирается, по существу, равной или только незначительно отличающейся от толщины пластины 10. Радиальный размер (ширина) свободных от волокна краевых участков 33, 34 выбирается так, что осевая длина остающегося слоя 17 волокна, по существу, равна осевой длине соединительной секции 7. Предпочтительно это все симметрично, то есть ширины свободных от волокна краевых участков 33,34 являются взаимно равными, и осевые длины концевых плато 31, 32 являются взаимно равными. Фиг. 4 с левой стороны изображает, что свободный от волокна краевой участок 33 пластины 10 лежит на первом концевом плато 31 и что наружный диаметр цилиндра 20, образованного согнутой пластиной 10, по существу, равен наружному диаметру оболочки 5. Граница 35 между свободным от волокна краевым участком 33 и первым концевым плато 31 свободна от волокна, в то время как наружная поверхность пространства 13, по существу, полностью покрыта слоем 17 волокна. Фиг. 4 с правой стороны изображает ситуацию после выполнения термической обработки, в которой граница исчезла и свободный от волокна краевой участок 33 расплавлен вместе с первым концевым плато 31 так, что твердое и воздухонепроницаемое соединение 36 образовалось между свободным от волокна краевым участком 33 и первым концевым плато 31. Поскольку во время термической обработки к тому же производится радиально внутрь давление на краевые участки 33, 34 согнутой пластины 10, наружный диаметр цилиндра 20,образованного согнутой пластиной 10, может незначительно уменьшиться: предпочтительным является то, что в совместно расплавленном состоянии наружный диаметр цилиндра 20 равен наружному диаметру оболочки 5, 6. Фиг. 4 с левой стороны изображает, что остается зазор 37 между цилиндром 20 и первоначальной неуглубленной частью оболочки 5. Фиг. 4 с правой стороны изображает, что этот зазор 37 заполнен сварным швом 38, чтобы, таким образом, получить трубопровод 1 с поверхностью без зазоров. Способ, рассмотренный выше со ссылкой на фиг. 3 и 4, начинается с ситуации, что оболочка 5, 6 имеет существенную толщину, по существу, толще пластины 10, так что достаточный материал оболочки остается ниже концевых плато 31, 32. Толщина оболочки 5, 6, однако, не контролируется настоящим изобретением; таким образом, ситуации возможны, где трубы снабжены относительно тонкой оболочкой. В этом случае невозможно применить углубление с глубиной, равной толщине пластины. В таком случае, настоящее изобретение предлагает вариант, в котором применяется углубление с относительно маленькой глубиной или в котором совсем не применяется углубление в оболочке 5, 6. В обоих случаях трубопровод 1 будет, таким образом, иметь больше диаметр на месте пластины 10 по сравнению с наружным диаметром оболочки 5, 6. Таким образом, настоящее изобретение предлагает скашивать боковые края пластины 10 на поверхности, противоположной краевым участкам 33, 34 под углом 30 или меньше, чтобы выполнить постепенный переход от диаметра оболочки к диаметру пластины. Следует отметить, что если на оболочке 5, 6 совсем не применяется углубление, зазор 37, описанный выше, не появляется. Следует дополнительно отметить, что если не подразумевается применение углубления, тем не менее, предпочтительным является шлифование "шкуркой" поверхности оболочки, чтобы удалить возможную грязь и выпуклости. Детали способа, предлагаемого настоящим изобретением для осуществления термической обработки, т.е. термической сварки, будут ниже рассматриваться со ссылкой на фиг. 5-7. Изобретение предлагает использовать термическую ленту 15. Фиг. 5 изображает схематичный вид в перспективе варианта осуществления такой ленты. Лента 50 содержит гибкую пластмассовую монтажную основу 51, снабженную одним или более проводами 52 сопротивления, расположенными так, что на ток, проходящий через один или многочисленные провода 52 сопротивления, существенная часть (и предпочтительно всей) поверхности ленты нагревается выше точки плавления. Фигура изображает вариант осуществления с множеством проводов 52 сопротивления, которые взаимно параллельны и которые направлены согласно продольному направлению ленты 50. В другом варианте осуществления (не изображен) провода 52 сопротивления могут иметь форму волны. В специальном варианте осуществления (не изображен) только один единственный провод сопротивления, который продолжается, по существу, по всей ширине ленты 50 зигзагообразным образом. Преимущество варианта осуществления с множественными проводами заключается в том, что в случае повреждения провода, провода, однако, остаются для выполнения процесса плавления; в случае варианта осуществления с одним единственным проводом лента совершенно не пригодна. Преимуществом варианта осуществления с единственным проводом является то, что легче обеспечить нагревание всех частей ленты до одинаковой величины, потому что во всех местах течет одинаковый ток. Лента 50 может быть изготовлена большой длины, например 100 м; важным преимуществом является то, что лента может быть намотана на катушку и на месте для термической сварки, секция ленты отрезается длиной, подходящей для соответствующего применения. Одна и та же лента может, таким образом, быть использована трубопроводами с взаимно разными диаметрами. Провода сопротивления могут быть выполнены из любого подходящего материала, например медного провода или стального провода. Важными требованиями, предъявляемыми к материалу провода,-3 021200 являются электропроводность, определенная степень сопротивления, чтобы рассеивать энергию и переводить в джоулеву теплоту, и теплопроводность в достаточной степени. Каждый провод 52 может иметь круглое сечение, но провода могут также быть плоскими. В случае плоских проводов 52 может быть предпочтительным, если плоскость тела проводов 52 параллельна плоскости тела монтажной основы 51. Монтажная основа 51 выполнена из материала, который может плавиться вместе с оболочкой 5, 6 и пластиной 10. Если оболочка 5, 6 выполнена из РР, пластина 10 и монтажная основа 51 предпочтительно также выполняются из PP. Согласно настоящему изобретению термическая лента 50 расположена на границе 35 между свободными от волокна краевыми участками 33, 34 и соответствующими концевыми плато 31, 32. В этом контексте возможно, что первые термические ленты 50 наматываются вокруг концевых плато 31, 32 и что впоследствии пластина 10 сгибается вокруг этого. Предпочтительно, однако, термические ленты 50 вначале размещаются на свободных от волокна краевых участках 33, 34 пластины 10. Фиг. 6 представляет собой схематичный вид в перспективе, изображающий пластину 10, первый краевой участок 33 которой все еще свободный, и при этом термическая лента 50 нанесена на второй краевой участок 34. Для удобства в обращении с пластиной 10 с двумя термическими лентами 50 каждая термическая лента 50 может быть закреплена термической обработкой. Это может быть сделано заранее. Можно увидеть на фиг. 6, что длина термической ленты 50 больше длины пластины 10. Фиг. 7 представляет собой схематичное сечение, перпендикулярное оси трубопровода 1, через пластину 10 после того, как она согнулась вокруг оболочек 5, 6. Оболочки 5, 6 и трубы 2, 3 для упрощения не изображены на этой фигуре. Можно отчетливо увидеть, что пластина 10 содержит два конца 10 А и 10 В, перекрывающие друг друга, причем в этом случае второй конец 10 В лежит с наружной стороны первого конца 10 А. На первом конце 10 А пластины выступает первый конец 50 А ленты 50, который складывается обратно вдоль наружной поверхности пластины. На втором конце 10 В пластины выступает второй конец 50 В ленты 50, который продолжается прямо вперед (тангенциально) на наружной стороне первого конца 50 А ленты. В качестве альтернативы прорези могут быть расположены на боковом крае пластины 10, чтобы позволить концам ленты выступать радиально наружу. В случае ленты с множественными продольными проводами 52, взаимно параллельными, второй конец 10 В пластины предпочтительно расположен на первом конце 10 В пластины так, что провода 52 на первом конце 50 А ленты и провода 52 на втором конце 50 В ленты смещаются в отношении друг друга. Сжимающие ремни или тому подобное расположены вокруг боковых краев согнутой пластины 10; для упрощения это не изображено. Соединители прикрепляются к двум свободным концам 50 А и 50 В ленты, которые, с одной стороны,создают контакт со всеми проводами сопротивления и, с другой стороны, являются подходящими для присоединения к соединительному проводу. Эти соединительные провода присоединяются к источнику напряжения или источнику тока, чтобы, таким образом, позволить подходящему току протекать через соединительные провода. Тепло образуется сопротивлением этих проводов, заставляя материалы оболочки 5, 6 пластины 10 и монтажной основы 51 размягчаться и плавиться вместе. После достаточного времени, в зависимости от достигнутой температуры и давления, ток выключается. После отвердения материала получено прочное и герметичное соединение, в котором провода сопротивления остаются сзади. Может быть целесообразным, что материалы оболочки 5, 6 и пластины 10 плавятся непосредственно вместе. Это может быть достигнуто относительно простым способом, если монтажная основа 51 перфорирована между проводами 52: таким образом, оболочки 5, 6 и пластина 10 контактируют непосредственно друг с другом через эти перфорации. Концы 10 А, 10 В пластины, перекрывающие друг друга, также свариваются вместе, к примеру, также с лентой 50, и, в конце концов, это пространство 13 заполняется подходящим материалом, к примеру твердеющим материалом, способом, как описано выше. Специалисту в данной области техники будет понятно, что изобретение не ограничивается примерными вариантами осуществления, рассмотренными выше, но что несколько вариантов и модификаций возможны внутри объема охраны изобретения, как определено в прилагаемой формуле изобретения. Несмотря на то, что изобретение главным образом описано для применения размещения согнутой пластины вокруг места сварки сварной трубы, изобретение может также быть использовано для размещения защиты вокруг части трубы, часть оболочки которой удаляется по какой-либо причине. Дополнительно лента,предлагаемая настоящим изобретением, может также применяться для сварки вместе произвольных пластмассовых компонентов, включающих в себя плоские пластины. Признаки, которые только описаны для определенного варианта осуществления, могут также быть использованы другими описываемыми вариантами осуществления. Признаки разных вариантов осуществления могут быть объединены, чтобы достигнуть другого варианта осуществления. Признаки, которые не были подробно описаны, как являющиеся необходимыми, могут также быть пропущены. Ссылочные позиции, используемые в формуле изобретения, только служат как пояснение для понимания формулы изобретения в контексте описанных вариантов осуществления и не следует никоим образом интерпретировать ограничивающим образом. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ формирования защитного покрытия вокруг секции (7) трубопровода (1), которая состоит из металлической трубы (2, 3), снабженной пластмассовой защитной оболочкой (5, 6), причем защитная оболочка (5, 6), выполненная из РР или РЕ, на месте указанной секции (7) обрывается или удаляется; в котором углубленные плато (31, 32) располагаются на краевых частях защитной оболочки (5, 6),примыкающей к указанной секции (7), удалением части толщины защитной оболочки (5, 6); в котором вокруг указанной секции (7) и частично перекрывающейся с углубленными плато (31, 32) указанными краевыми частями защитной оболочки (5, 6) сгибается пластина (10) из пластмассового материала РР или РЕ, которая может быть расплавлена вместе с материалом защитной оболочки (5, 6) с термическими лентами (50), помещенными на месте границ (35) между защитной оболочкой (5, 6) и пластиной (10), при этом каждая термическая лента (50) содержит пластмассовую монтажную основу (51) из термопластической пластмассы РР или РЕ и по меньшей мере один провод (52) сопротивления, размещенный в основе или расположенный на главной поверхности основы для плавления по меньшей мере части ленты, но предпочтительно всей ленты, посредством нагрева джоулевым теплом, основа (51) снабжена перфорациями между частями провода сопротивления или проводами сопротивления, лежащими рядом друг с другом; и в котором пластина (10) прикрепляется к краевым частям защитной оболочки (5, 6) посредством вырабатывания в проводе сопротивления или проводах сопротивления тока достаточной величины и достаточной продолжительности так, чтобы нагревом джоулевым теплом сплавить вместе по меньшей мере часть ленты (50) и по меньшей мере часть поверхностей (31, 32; 32, 34) пластины (10) и защитной оболочки (5, 6); после чего ток отключают, чтобы расплавленные пластмассовые части охладились для образования твердого соединения (36); и в котором зазор (37), остающийся между пластиной (10) и защитной оболочкой (5, 6), заполняется наплавленным валиком (38). 2. Способ по п.1, в котором указанной секцией (7) является соединительная секция, где концевые части сегментов трубы прикрепляются друг к другу сварным швом (4) аксиально выровненным способом. 3. Способ по любому из пп.1, 2, в котором термические ленты (50) применяются к краевым частям(33, 34) пластины (10) и предпочтительно прикрепляются к этим краевым частям частично плавлением до того, как пластина сгибается вокруг указанной секции (7) трубопровода. 4. Способ по любому из пп.1-3, в котором пластина (10) на своей внутренней поверхности, направленной к металлической трубе (2, 3), снабжается слоем (17) волокна, предпочтительно стекловолокна,прикрепленного к этой внутренней поверхности и предпочтительно расплавленного на этой внутренней поверхности. 5. Способ по любому из пп.1, 2, в котором пластина (10) на своей внутренней поверхности, направленной к металлической трубе (2, 3), снабжается слоем (17) волокна, предпочтительно стекловолокна,прикрепленного к этой внутренней поверхности и предпочтительно расплавленного на этой внутренней поверхности; в котором краевые участки (33, 34) внутренней поверхности пластины (10), если необходимо, предварительно обрабатываются удалением слоя (17) волокна на месте этих краевых участков (33, 34); и в котором термические ленты (50) располагаются к свободным от волокна краевым участкам (33,34) пластины (10) и предпочтительно прикрепляются к этим краевым участкам (33, 34) посредством частичного плавления до того, как пластина сгибается вокруг указанной секции (7) трубопровода. 6. Способ по любому из пп.1-5, в котором глубина указанных плато (31, 32), по существу, равна толщине пластины (10). 7. Способ по любому из пп.1-6, в котором пространство (13), заключенное между трубой (2, 3) и пластиной (10), полностью заполняется твердеющим пластмассовым материалом, который прилипает и к трубе (2, 3), и к пластине (10), и к защитной оболочке (5, 6). 8. Способ изготовления трубопровода (1), содержащий следующие этапы: обеспечение металлических труб (2, 3), которые снабжаются пластмассовой защитной оболочкой(5, 6), при этом защитная оболочка отсутствует или удаляется на концевых частях труб; размещение по меньшей мере двух труб, аксиально присоединенных друг к другу; сварка продольных концов труб вместе, так что образуется соединение (4); расположение защитного покрытия вокруг соединения (4) и примыкающих свободных от оболочки концевых частей труб посредством способа по любому из пп.1-7.

МПК / Метки

МПК: F16L 58/10, F16L 47/03

Метки: между, двумя, способ, трубами, соединение, покрытия, нанесения

Код ссылки

<a href="https://eas.patents.su/8-21200-sposob-naneseniya-pokrytiya-na-soedinenie-mezhdu-dvumya-trubami.html" rel="bookmark" title="База патентов Евразийского Союза">Способ нанесения покрытия на соединение между двумя трубами</a>

Предыдущий патент: Способ терапевтического или профилактического лечения невропатической боли, хронической боли и фибромиалгии

Следующий патент: Способ очистки данных морской сейсмической косы от ложных отражений со стороны источника во всей полосе частот

Случайный патент: Способ получения 1,2,4-триазолилметил-оксиранов