Способ получения термически конвертируемых легких продуктов и электричества

Номер патента: 4781

Опубликовано: 26.08.2004

Авторы: Ригби Энтони Малколм, Де Граф Йоханнес Дидерикус, Берскенс Якобус Хенрикус

Формула / Реферат

1. Способ получения термически конвертированных легких продуктов из остаточного сырья и электричества из сингаза, полученного из остатка процесса термической конверсии, в котором дымовой газ, выходящий из установки, вырабатывающей электричество, пропускают через теплорегенерационную установку, обеспечивающую по меньшей мере 50% тепла, требующегося для процесса термической конверсии.

2. Способ по п.1, отличающийся тем, что по меньшей мере 90% тепла, требующегося для поддержания процесса термической конверсии, обеспечивают с использованием теплорегенерационной установки.

3. Способ по п.1 или 2, отличающийся тем, что тепло вырабатывают в теплорегенерационной установке, расположенной за газовой турбиной, вырабатывающей электричество.

4. Способ по любому из пп.1-3, отличающийся тем, что теплом от регенерационной установки также обеспечивают паровой цикл.

5. Способ по любому из пп.1-4, отличающийся тем, что остаток процесса термической конверсии, используемый в качестве сырья для получения сингаза, получают из остаточного сырья после образования термически конвертированных легких продуктов, причем остаточное сырье предпочтительно представляет собой остаток после обработки при атмосферном давлении или в вакууме.

6. Способ по любому из пп.1-5, отличающийся тем, что остаточное сырье после прохождения через теплорегенерационную установку подают в циклон, в котором образуются потоки, выходящие сверху и снизу аппарата.

7. Способ по любому из пп.1-6, отличающийся тем, что по меньшей мере частично конвертированное сырье подвергают дистилляции с образованием, по меньшей мере, бензиновой фракции, газойлевой фракции и потока, выпускаемого со дна дистилляционного устройства.

8. Способ по любому из пп.1-7, отличающийся тем, что электричество вырабатывают в результате работы газовой турбины, дымовые газы из которой подают в установку для регенерации тепла, содержащую по меньшей мере два регенерационных агрегата, причем установка регенерации тепла дополнительно включает регенерационную установку низкой тепловой мощности.

9. Способ получения термически конвертированных легких продуктов и электричества из остаточного сырья путем пропускания по меньшей мере части остаточного сырья через систему регенерации тепла, в результате чего осуществляется начальная конверсия остаточного сырья, которое после необязательного пропускания через циклон, из которого отводят нижний поток, подают в дистилляционную установку, где получают, по меньшей мере, бензиновую фракцию, фракцию газойля и остаток после термической конверсии, причем по меньшей мере часть остатка после термической обработки подвергают газификации с получением сингаза, который подают в газовую турбину для производства электроэнергии, а дымовые газы, выходящие из газовой турбины, пропускают через систему регенерации тепла, которую по меньшей мере частично используют для начальной конверсии остаточного сырья, причем предпочтительно используют процесс, при котором поток, выходящий со дна дистилляционной установки, подвергают обработке при пониженном давлении с получением воскообразного дистиллята и вакуумного остатка; воскообразный дистиллят рециркулируют предпочтительно после его тепловой обработки в нижнюю часть дистилляционной установки, а тепловую обработку осуществляют по меньшей мере частично в системе регенерации тепла.

10. Комплексная система для получения термически конвертированных легких продуктов и электричества, включающая установку термической конверсии для получения термически конвертированных легких продуктов, установку газификации для получения сингаза в качестве сырья для производства электроэнергии, электровырабатывающую установку, приспособленную для использования сингаза в качестве сырья, и установку регенерации тепла из дымового газа, выходящего из электропроизводящей установки, которое используется для осуществления по меньшей мере части процесса термической конверсии.

11. Комплексная система по п.10, отличающаяся тем, что она включает установку для регенерации тепла, содержащую три регенерационных агрегата, два из которых выполнены с возможностью обеспечения высокого уровня тепловой нагрузки для неполной конверсии остаточного сырья и вакуумного дистиллята, полученного в ходе процесса конверсии, а третий выполнен с возможностью обеспечения низкого уровня тепловой нагрузки для получения пара.

Текст

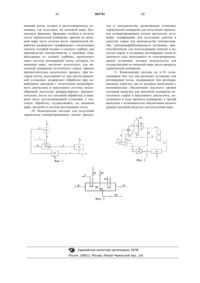

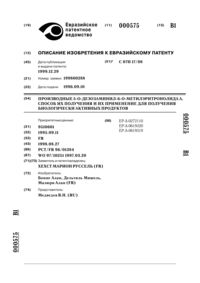

1 Настоящее изобретение относится к способу получения легких продуктов, термически конвертируемых из остаточного сырья, и электричества из сингаза, полученного термоконверсией остатков. Главным образом, способ настоящего изобретения относится к объединенному процессу получения легких продуктов,термически конвертируемых из остаточного сырья, и электричества из сингаза, полученного термической конверсией остатков, которые образуются после термической конверсии остаточного сырья в легкие продукты. Термический крекинг является широко используемым и хорошо разработанным процессом традиционной нефтепереработки. Цель традиционной нефтепереработки заключается в превращении углеводородного сырья в один или более ценных продуктов. В настоящее время разработано большое число процессов углеводородной конверсии, учитывающих доступность исходного сырья и ассортимент желаемых продуктов. Некоторые из этих процессов являются некаталитическими, например висбрейкинг (легкий крекинг) и термокрекинг, тогда как другие, например каталитический крекинг в псевдоожиженном слое (FCC), гидрокрекинг и риформинг, могут служить примерами каталитических процессов. Общим для отмеченных выше процессов является то, что они приспособлены и часто оптимизированы для таких транспортных топлив, как бензин и газойль. Процессы термической конверсии хорошо известны в промышленности. Так, например,известный процесс Shell Soaker Visbreaking Process уже в течение ряда лет находит широкое применение на нефтеперерабатывающих установках по всему миру. В ЕР-В-7656 описан процесс непрерывного термокрекинга нефтяного масла, и на этот процесс делается ссылка в настоящем описании. В настоящем документе делается ссылка на использование сокинг-камер, в особенности реакционных камер, содержащих один или несколько внутренних элементов. Предпочтительные конфигурации таких устройств включают до 20, предпочтительно, перфорированных тарелок с круглыми отверстиями диаметром 5-200 мм. Время пребывания исходного сырья в зоне реакции обычно составляет 560 мин. Рассматриваемые процессы могут проводиться с восходящим или нисходящим движением слоя псевдоожиженного катализатора; очень хорошие результаты обычно получают при восходящем движении катализатора. На современных нефтеперегонных заводах существует тенденция к производству электричества для внутренних целей или, в соответствующих случаях, для экспорта. Газовые турбины являются хорошо известными устройствами для выработки электричества. Такие устройства обычно состоят из воздушного компрессора,одной или нескольких камер сгорания, в которых под давлением осуществляют сжигание 2 газообразного или жидкого топлива, и турбины,в которой горячие газы, находящиеся под давлением, расширяются до атмосферного давления. Поскольку образовавшиеся горючие газы имеют высокую температуру, их контакт с лопастями турбин может приводить к серьезным повреждениям последних, и, как правило, горючие газы охлаждают до приемлемых температур путем смешивания с большим избытком воздуха, подаваемого компрессором. Примерно 65% общей энергии потребляется компрессором и 35% остается для дальнейшего использования. Небольшое понижение эффективности работы компрессора значительно снижает количество полезной энергии и, следовательно, общий коэффициент полезного действия. Термический КПД газовой турбины повышается при двухстадийном сжатии воздуха с использованием промежуточного холодильника. Таким образом,доступность топлива является важным фактором для оптимизации эффективности любой газовой турбины. Другое ограничение, касающееся использования газовых турбин, которое следует принимать во внимание, состоит в невозможности использования низкосортных тяжелых топлив в качестве сырья для газовых турбин, поскольку элементы турбин легко подвергаются коррозии(независимо от указанных выше высокотемпературных ограничений) и загрязняются соединениями серы или золой (в особенности соединениями ванадия), и в этом случае можно ожидать уменьшения срока службы между капитальными ремонтами. Газообразные топлива или высокосортные дистилляты, по-видимому,являются единственными видами топлив, подходящих для непрерывной эксплуатации. Вполне понятно, что уже были предприняты многочисленные попытки интеграции различных операций по переработке нефти с целью снижения стоимости процесса. Подобное решение было предложено для термоконверсионной технологии и генерации электричества. В этом плане можно сослаться на недавнюю публикацию F.A.M. Schrijvers, P.J.W.M. van den Bosch и В.А. Douwes в Proceedings NPRA, March 1999,San Antonio. В этой публикации под заглавиемPower Integrated Refinery Schemes" приводится подробное разъяснение, касающееся интеграции установки типа Thermal Gasoil Unit с газовой турбиной. Одним из интересных аспектов такой интеграции является использование теплорегенерационной установки, расположенной на выходе с газовой турбины, заменяющей традиционный огневой подогреватель и реакционную камеру (сокинг-камеру), а также рециркуляционный нагреватель для дистиллята. Хотя рассмотренный подход имеет важные преимущества по сравнению с использованием традиционного оборудования, в особенности, в связи с образованием очень небольших средних 3 и пиковых теплопотоков, он не влияет на состав продуктов процесса термокрекинга, в котором все еще образуется значительное количество остаточного материала, обычно называемого вакуумным остатком крекинга (VFCR). Обычно на установке термического получения газойля(Thermal Gasoil Unit) образуется 45-65 мас.%,преимущественно 55 мас.% VFCR в расчете на массу сырья. Полученный остаточный материал желательно использовать в качестве сырья для газовой турбины, интегрированной в процесс переработки нефти. Однако существует, по меньшей мере, две основных проблемы, препятствующих прямому использованию VFCR в качестве сырья для газовых турбин. Во-первых, материалы типа VFCR, как и любые другие тяжелые остатки, обогащены нежелательными соединениями серы (которые накапливаются в них по сравнению с исходньм сырьем), что, как отмечено выше, делает их непригодными для использования в качестве сырья для газовых турбин. Вовторых, в рамках интеграционной схемы для работы газовой турбины требуется лишь незначительное количество полученного VFCR материала (предполагая отсутствие других ограничений), например 2-5 мас.% в расчете на сырье,что подразумевает невостребованность огромного количества остаточного материала для работы, в результате чего возникает серьезное несоответствие между двумя процессами, подлежащими интеграции. Из сказанного выше ясно, что имеется насущная потребность в усовершенствовании операций по переработке нефти не только в том,что касается получаемых продуктов, но и с точки зрения энергетической интеграции, а также по экономическим соображениям, связанным с возможностью оптимального использования побочных продуктов и/или кубовых остатков. Авторами изобретения разработан способ реальной интеграции процесса термической конверсии и выработки электричества на газотурбинных установках в результате использования, по меньшей мере, части полученного остаточного материала, который, как таковой, не может использоваться в качестве сырья для газовых турбин, для работы газификационной установки, производящей сингаз, который, по меньшей мере, частично может непосредственно использоваться для работы газотурбинной установки, вследствие чего сохраняются преимущества, связанные с использованием описанной выше системы регенерации тепла и при этом одновременно вырабатывается электричество и, необязательно, дополнительное количество сингаза. Таким образом, настоящее изобретение относится к способу получения термически конвертируемых легких продуктов из остаточного сырья и электричества из сингаза, полученного термической конверсией остатка, при 4 этом предусматривается, что газовый поток,выходящий из установки, вырабатывающей электричество, проходит через устройство для регенерации тепла, обеспечивающее, по крайней мере, часть тепла, требующегося для процесса термической конверсии. Способ настоящего изобретения, главным образом, относится к комплексному процессу, в котором остаток процесса термической конверсии, используемый в качестве сырья для производства сингаза, образуется, по меньшей мере,частично и, предпочтительно, полностью из остаточного сырья для термически конвертируемых легких продуктов. Помимо времени пребывания сырья в зоне крекинга (как отмечалось выше со ссылкой наShell Soaker Visbreaking Process) температура является одним из важнейших параметров процесса термического крекинга. Желаемый эффект термического крекинга, т.е. уменьшение молекулярного веса и вязкости сырья, достигается благодаря тому, что скорость крекирования более крупных молекул выше скорости крекирования малых молекул. Из книги Sachanen,Conversion of Petroleum, 1948, глава 3, известно,что при пониженных температурах различие в скоростях крекинга больших и малых молекул повышается и, следовательно, усиливается желательный результирующий эффект. При слишком низких температурах скорость крекинга понижается до экономически невыгодных низких значений. Для достижения наилучших результатов температуру в зоне конверсии следует поддерживать в интервале 400-650 С, предпочтительно в интервале 400-550 С, преимущественно в интервале 420-525 С. Давление также может оказывать влияние на время пребывания нефти, подлежащей крекингу, в зоне реакции. Крекинг при высоких давлениях приводит к увеличению времени пребывания веществ с низким парциальным давлением в зоне реакции. Крекинг при низком давлении уменьшает время пребывания жидкого сырья в зоне реакции. Подходящие давления лежат в интервале 2-100 бар (2-100 атм), предпочтительно 2-65 бар (2-65 атм). Процесс термической конверсии может проводиться до любой степени конверсии, желательной для общего процесса. Конверсия сырья в легкие продукты с температурой кипения ниже 165 С может составлять всего 2 мас.% в расчете на массу сырья или достигать 70 мас.%. Обычно конверсия составляет 5-50 мас.% в расчете на массу сырья, предпочтительно 10-30 мас.%, более предпочтительно около 20 мас.%. Подходящее остаточное сырье представляет собой тяжелое углеводородное сырье с минимальной температурой кипения 320 С, особенно 350 С, содержащее, по меньшей мере, 25 мас.% углеводородов, 520 С+ (т.е. углеводородов с конечной точкой кипения 520 С), предпочтительно более 40 мас.% углеводородов 5 520 С+ и еще более предпочтительно более 74 мас.% углеводородов 520 С+. Особенно выгодно использовать сырье, содержащее более 90 мас.% углеводородрв 520 С+. Таким образом,подходящее сырье включает остатки после дистилляции при атмосферном давлении или в вакууме. Остаточное углеводородное масло может смешиваться с тяжелой дистиллятной фракцией,например маслом крекинга, полученным в результате каталитического крекинга нефтяной углеводородной фракции, или с тяжелым углеводородным маслом, полученным в результате экстракции остаточного углеводородного масла. Что касается производства электричества,то хорошо известно, что электричество (в качестве основного продукта и, во многих случаях, в качестве единственного продукта) может вырабатываться из различных видов органического сырья, начиная от угля и природного газа до нефти и нефтяных остатков. При использовании такого сырья цель процесса заключается в наиболее эффективной выработке электричества,при этом углеводородные продукты не образуются. Как отмечалось выше, возникают серьезные затруднения при попытках использования тяжелого, серосодержащего сырья непосредственно в качестве сырья для газотурбинных установок. Отсутствует способ для прямого превращения дешевых грязных калорий в чистые калории. Поэтому для правильной балансировки процесса в целом, по крайней мере,часть остаточного материала, полученного на стадии термической конверсии, следует использовать в качестве сырья для процесса газификации. В процессе газификации углеводородный материал (от природного газа до угля) подвергают окислению с образованием сингаза (смеси водорода и оксида углерода), который сам по себе может служить сырьем для многих процессов. В качестве источника кислорода может использоваться воздух, хотя с позиций калорийности единицы объема полученного сингаза предпочтительно использовать воздух, обогащенный кислородом, и еще более предпочтительно использовать чистый кислород. Сингаз может также применяться в процессах, в которых в качестве сырья используется водород, например в процессах гидрирования или в топливных элементах, где также вырабатывается электричество, но требуется отсутствие моноксида углерода, являющегося ядом для электродов, необходимых для работы топливного элемента. Сингаз является предпочтительным сырьем при выработке электричества на газотурбинных установках, а газификация остаточных материалов является хорошим способом получения сингаза достаточного качества для этих целей. Условия проведения процесса газификации остаточных материалов хорошо известны специалистам в данной области. Основные стадии процесса газификации остаточных материалов включают газификацию с использованием воздуха в каче 004781 6 стве окислителя с последующим охлаждением сырого газообразного продукта, возможно, с получением пара при использовании воды для охлаждения, йодную промывку охлажденного сингаза, в результате которой происходит отделение сажи от сингаза, и необязательную стадию обессеривания с удалением газообразных соединений серы, присутствующих в сингазе. После выработки электричества, например, с использованием газовой турбины, за счет расходования, по крайней мере, части полученного сингаза топочные газы выходят с электровырабатывающей установки. Поскольку топочные газы содержат значительное количество внутреннего тепла, его желательно как можно эффективнее регенерировать из топочного газа перед выделением в окружающую среду в виде отходящего технологического газа, который, по меньшей мере, частично может использоваться в качестве источника, по меньшей мере, части тепла, требующегося для процесса термической конверсии. Было установлено, что тепло, регенирируемое на выходе из газотурбинной установки,может с успехом использоваться в совмещенном процессе термической конверсии и газификации с целью нагревания сырья для процесса термической конверсии до такой степени, которая позволяет заменить подогреватель и сокингкамеру, а также рециркуляционный подогреватель для конверсии дистиллята на теплорегенерационную установку. Поскольку остаток после термической конверсии используется, по меньшей мере, частично и, предпочтительно, полностью в качестве сырья для процесса газификации с образованием сингаза, может быть достигнута сложная интеграция процесса по теплу. В результате использования теплорегенерационной установки, предусматриваемой в способе настоящего изобретения, а не традиционных огневых нагревателей, применяемых в способе термической конверсии, удается обеспечить очень низкие средние и пиковые тепловые потоки, которые существенно повышают длительность пробега, характерную для установок термической конверсии. Предпочтительное воплощение теплорегенерационной установки включает два последовательно расположенных регенерационных агрегата с трубчатыми горелками, установленными в секциях обработки дистиллята и остатка. Указанные агрегаты представляют собой высокоэффективные теплорегенерационные устройства для стадии обработки дистиллята и остатка соответственно. Необязательный третий агрегат для регенерации тепла может присутствовать в теплорегенерационной установке низкой мощности, способной создавать среднее давление или перегретый пар. В соответствии с предпочтительным вариантом воплощения способа согласно настоящему изобретению по меньшей мере 50% и, пред 7 почтительно по меньшей мере 90% тепла, требующегося для осуществления термической конверсии, производится с помощью установки для регенерации тепла. Это тепло выделяется в теплорегенерационной установке, находящейся за газовой турбиной, вырабатывающей электричество. Далее способ согласно настоящему изобретению иллюстрируется следующими чертежами, не ограничивающими область изобретения: фиг. 1 изображает схему интеграции теплорегенерационной установки, установки термической конверсии, газификационной установки и установки, вырабатывающей электричество; фиг. 2 - еще одну схему интеграционного процесса, в котором часть продукта термической конверсии подвергается мгновенному испарению в вакууме с целью получения дополнительного количества продукта конверсии и вакуумного остатка, служащих сырьем для установки газификации, причем испаренный в вакууме материал возвращают в комбинированную башню после пропускания через установку для регенерации тепла; фиг. 3 - предпочтительный вариант воплощения установки регенерации тепла, содержащей три конверсионных агрегата для регенерации большого и малого количества тепла. Согласно схеме, представленной на фиг. 1,остаточное сырье пропускают по линии 1 через установку 30 для регенерации тепла, в которой происходит нагревание входящего сырья и осуществляется конверсия, приводящая к образованию термически конвертированных легких продуктов. Необходимое для этой операции тепло подается по линии 9. Частично конвертированное сырье подается по линии 2 в секцию установки 35 регенерации тепла (например, в сокинг-камеру или комбинированную башню) для дальнейшей конверсии. В зависимости от количества тепла, подводимого в установку 30,может отпадать необходимость использования установки 35 (т.е. вся конверсия осуществляется при проходе остаточного сырья через теплорегенерационную установку 30). Легкие продукты, подвергнутые термической конверсии, отводятся по линии 3 (или линии 2 в случае полной конверсии) и подвергаются такой дополнительной обработке, как дистилляция (на чертеже не показано). Остаток после термообработки подают по линии 4 в случае использования установки 35 или в виде потока продукта, выходящего снизу дополнительной технологической установки (не показана) в установку газификации 40, в которой осуществляется термическая конверсия остатка с использованием воздуха, вводимого по линии 5, в сингаз, подаваемый по линии 6, необязательно после удаления его части по линии 7 для дальнейшего использования (на чертеже не показано) в 8 установку 50 для получения электричества (например, в газовую турбину). Электроэнергия, произведенная в установке 50, подается в энергосистему по линии 8, а дымовые газы, выходящие из установки 50, вырабатывающей электричество, подаются по линии 9 в установку 30 регенерации тепла и служат греющей средой для входящего остаточного сырья 1. Газы, отходящие из установки 30 для регенерации тепла, выводятся по линии 10. Если желательно, то остаток процесса термической конверсии и/или любой другой газифицируемый материал может поступать в установку газификации 40 в дополнение к остатку, подаваемому по линии 4 (на чертеже не показано). На фиг. 2 остаточное сырье подается по линии 1 через теплорегенерационную установку 30, в которой осуществляют частичное нагревание входящего сырья, в результате чего может происходить неполная конверсия, приводящая к образованию термически конвертированных легких продуктов. Частично конвертированное сырье подается по линии 12 в циклон 60, в котором осуществляется отделение тяжелого материала через днище циклона, и этот материал подают по линиям 14, 19 и 20 в устройство 80 для испарения в вакууме. Основная часть частично конвертированного сырья подается по линии 13 в башню 70 для дальнейшей конверсии (частично конвертированного) остаточного сырья и разделения на ряд продуктов. Газообразный материал отводится из башни 70 по линии 15, бензин - по линии 16, газойль - по линии 17, а тяжелая фракция с интервалом кипения выше кипения газойля, не являющаяся донным потоком (который подается по линии 19 совместно с потоком 14 в вакуумный испаритель 80), отводится по линии 18. Нижний поток подается по линиям 19 и 20 в вакуумный испаритель 80, в котором его выделяют в виде воскообразного дистиллята, подвергаемого рециркуляции, необязательно совместно с тяжелой фракцией, выведенной по линии 18, в башню 70 по линиям 23 и 24 после пропускания через теплорегенерационную установку 30 с целью использования тепла такой установки, в результате чего осуществляется неполная конверсия, приводящая к образованию легких продуктов термической конверсии. Рециркулирующий поток 24 поступает в башню в точке, находящейся выше днища и ниже точки вывода тяжелой фракции по линии 18. Вакуумный остаток подается по линии 22 в установку газификации 40, в которой с использованием воздуха, вводимого по линии 5,осуществляется превращение вакуумного остатка в сингаз, который подается по линии 6, с необязательным отводом его части по линии 7 для дополнительного использования (не показано) в установку 50 для выработки электричества 9 Электроэнергия, произведенная в установке 50, подается в энергосистему по линии 8, а дымовые газы, отходящие из электровырабатывающей установки 50, подаются по линии 9 в установку 30 регенерации тепла, где выполняют функцию нагревательной среды для входящего сырья для конверсии на основе остатка после термообработки и воскообразного дистиллята,рециркулирующего по линиям 21 и 23, необязательно совместно с тяжелой фракцией, выходящей из комбинированной башни по линии 18. Газ, отходящий из установки 30 регенерации тепла, выводится по линии 10. Если желательно,то остаток процесса термической конверсии и/или любой другой газифицируемый материал могут подаваться в установку газификации 40 в дополнение к вакуумному остатку, подаваемому по линии 22 (не показано). На фиг. 3 схематически показана установка для регенерации тепла, используемая в способе, согласно настоящему изобретению. Ниже используется нумерация элементов, соответствующая описанию фиг. 2. Установка 30 для регенерации тепла содержит три теплорегенерирующих агрегата, обеспечивающих теплом остаточное сырье, входящее по линии 1 и отводимое по линии 12 в рециркулирующий поток 23 башни 70 (не показана), причем указанный поток выходит из установки 30 по линии 24, и паровой змеевик 25 среднего давления. Два первых агрегата обеспечивают высокую тепловую нагрузку, в результате чего происходит нагревание и частичная конверсия потоков входящих по линиям 1 и 23, тогда как третий агрегат обеспечивает низкий подвод тепла с получением пара в змеевике 25. Настоящее изобретение также относится к комплексной системе, обеспечивающей получение термически конвертированных легких продуктов и электричества, включающей установку термической конверсии для получения термически конвертированных легких продуктов, установку газификации для получения сингаза, используемого в качестве сырья для производства электричества из остатка термической конверсии, электровырабатывающую установку, в которой в качестве сырья используется сингаз, и теплорегенерационную установку, способную рекуперировать тепло дымовых газов, отходящих из электровырабатывающей установки,причем это тепло может, по меньшей мере, частично использоваться для процесса термической конверсии. Предпочтительно, теплорегенерационная установка содержит три регенерационных агрегата, два из которых обеспечивают высокий уровень теплоотдачи для неполной конверсии остаточного сырья и вакуумного остатка, полученного в ходе процесса конверсии, а третий агрегат низкой мощности обеспечивает получение пара среднего давления. 10 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ получения термически конвертированных легких продуктов из остаточного сырья и электричества из сингаза, полученного из остатка процесса термической конверсии, в котором дымовой газ, выходящий из установки,вырабатывающей электричество, пропускают через теплорегенерационную установку, обеспечивающую по меньшей мере 50% тепла, требующегося для процесса термической конверсии. 2. Способ по п.1, отличающийся тем, что по меньшей мере 90% тепла, требующегося для поддержания процесса термической конверсии,обеспечивают с использованием теплорегенерационной установки. 3. Способ по п.1 или 2, отличающийся тем,что тепло вырабатывают в теплорегенерационной установке, расположенной за газовой турбиной, вырабатывающей электричество. 4. Способ по любому из пп.1-3, отличающийся тем, что теплом от регенерационной установки также обеспечивают паровой цикл. 5. Способ по любому из пп.1-4, отличающийся тем, что остаток процесса термической конверсии, используемый в качестве сырья для получения сингаза, получают из остаточного сырья после образования термически конвертированных легких продуктов, причем остаточное сырье, предпочтительно, представляет собой остаток после обработки при атмосферном давлении или в вакууме. 6. Способ по любому из пп.1-5, отличающийся тем, что остаточное сырье после прохождения через теплорегенерационную установку подают в циклон, в котором образуются потоки,выходящие сверху и снизу аппарата. 7. Способ по любому из пп.1-6, отличающийся тем, что, по меньшей мере, частично конвертированное сырье подвергают дистилляции с образованием, по меньшей мере, бензиновой фракции, газойлевой фракции и потока, выпускаемого со дна дистилляционного устройства. 8. Способ по любому из пп.1-7, отличающийся тем, что электричество вырабатывают в результате работы газовой турбины, дымовые газы из которой подают в установку для регенерации тепла, содержащую по меньшей мере два регенерационных агрегата, причем установка регенерации тепла дополнительно включает регенерационную установку низкой тепловой мощности. 9. Способ получения термически конвертированных легких продуктов и электричества из остаточного сырья путем пропускания, по меньшей мере, части остаточного сырья через систему регенерации тепла, в результате чего осуществляется начальная конверсия остаточного сырья, которое после необязательного пропускания через циклон, из которого отводят нижний поток, подают в дистилляционную установку, где получают, по меньшей мере, бензиновую фракцию, фракцию газойля и остаток после термической конверсии, причем по меньшей мере часть остатка после термической обработки подвергают газификации с получением сингаза, который подают в газовую турбину для производства электроэнергии, а дымовые газы,выходящие из газовой турбины, пропускают через систему регенерации тепла, которую, по меньшей мере, частично используют для начальной конверсии остаточного сырья, причем предпочтительно используют процесс, при котором поток, выходящий со дна дистилляционной установки, подвергают обработке при пониженном давлении с получением воскообразного дистиллята и вакуумного остатка; воскообразный дистиллят рециркулируют, предпочтительно, после его тепловой обработки, в нижнюю часть дистилляционной установки, а тепловую обработку осуществляют, по меньшей мере, частично в системе регенерации тепла. 10. Комплексная система для получения термически конвертированных легких продук тов и электричества, включающая установку термической конверсии для получения термически конвертированных легких продуктов, установку газификации для получения сингаза в качестве сырья для производства электроэнергии, электровырабатывающую установку, приспособленную для использования сингаза в качестве сырья, и установку регенерации тепла из дымового газа, выходящего из электропроизводящей установки, которое используется для осуществления по меньшей мере части процесса термической конверсии. 11. Комплексная система по п.10, отличающаяся тем, что она включает установку для регенерации тепла, содержащую три регенерационных агрегата, два из которых выполнены с возможностью обеспечения высокого уровня тепловой нагрузки для неполной конверсии остаточного сырья и вакуумного дистиллята, полученного в ходе процесса конверсии, а третий выполнен с возможностью обеспечения низкого уровня тепловой нагрузки для получения пара.

МПК / Метки

МПК: C10G 9/00

Метки: конвертируемых, электричества, способ, термически, продуктов, легких, получения

Код ссылки

<a href="https://eas.patents.su/7-4781-sposob-polucheniya-termicheski-konvertiruemyh-legkih-produktov-i-elektrichestva.html" rel="bookmark" title="База патентов Евразийского Союза">Способ получения термически конвертируемых легких продуктов и электричества</a>

Предыдущий патент: Устройство и способ удаления ржавчины и краски

Следующий патент: Способ стабилизации псевдоожиженного слоя в обжиговой печи

Случайный патент: Селективные модуляторы рецептора, активируемого пролифератором пероксисом