Истирающая мельница

Формула / Реферат

1. Истирающая мельница с почти горизонтальной бегунной дорожкой (2) на вращающейся чаше бегунов (3), со стационарными, поворотными измельчающими валками (4), которые перекатываются по образованному измельчаемым материалом на бегунной дорожке (2) измельчаемому слою, и со стационарными, поворотными подготовительными валками (6) между измельчающими валками (4), которые уплотняют и обезвоздушивают измельчаемый материал, отличающаяся тем, что подготовительные валки (6) располагаются радиально ближе к центру чаши бегунов, чем измельчающие валки, так что при работе прокатываются по меньшему кругу вращения, чем измельчающие валки.

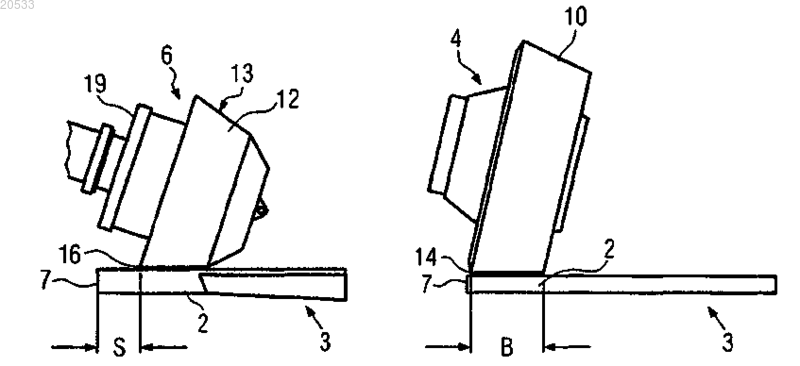

2. Истирающая мельница по п.1, отличающаяся тем, что подготовительные валки (6), если смотреть на чашу бегунов (3) сверху, выполнены с возможностью радиального перемещения в направлении центра чаши бегунов.

3. Истирающая мельница по п.1 или 2, отличающаяся тем, что подготовительные валки (6) размещены на расстоянии S от наружного края бегунной дорожки (7) либо от подпорного порога (8) чаши бегунов (3) и расстояние S простирается от наружного края бегунной дорожки (7) либо подпорного порога (8) чаши бегунов (3) до наружного ограничения (16) рабочей поверхности бегунов (12) подготовительных валков (6).

4. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что измельчающие валки (4) расположены таким образом, что наружное ограничение (14) рабочих поверхностей их бегунов (10) доходит почти до наружного края бегунной дорожки (7) либо до подпорного порога (8) чаши бегунов (3).

5. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что размещение подготовительных валков (6) на расстоянии S может быть задано с учетом свойств измельчаемого материала, числа, размера и расстояния измельчающих валков (4), частоты вращения чаши бегунов (3) и требующейся тонкости помола продукта.

6. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что подготовительные валки (6) размещены на расстоянии S, которое составляет от 25 до 65% от ширины В рабочих поверхностей бегунов (10) сопряженных измельчающих валков (4).

7. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что расстояние S подготовительных валков (6) может регулироваться путем изменения формы оболочки валка (13) на основе либо ядре оболочки (19) подготовительных валков (6).

8. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что подготовительные валки (6) имеют меньший диаметр валка, чем измельчающие валки (4), и по отдельности установлены в области корпуса мельницы (9) через качающийся рычаг (15).

9. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что размещение подготовительных валков (6) на расстоянии может регулироваться путем перемещения осей этих валков (11) в качающемся рычаге (15), и/или в области поворотных осей качающихся рычагов (17), и/или в области подшипников (18, 21) либо корпусов подшипников (20) качающихся рычагов (15) на корпусе мельницы (9), например, посредством промежуточных металлических пластин (28) между корпусом подшипника на лапках (20) и корпусом мельницы (9).

10. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что размещены два, три, четыре, пять, шесть или более измельчающих валков (4) и каждому измельчающему валку (4) предвключен минимум один подготовительный валок (6), перекатывающийся по меньшему кругу вращения, чем измельчающий валок (4).

Текст

Изобретение относится к истирающей мельнице, в особенности к воздушно-поточной истирающей мельнице типа LOESCHE. Истирающая мельница предусмотрена преимущественно для измельчения цементного клинкера или гранулированного доменного шлака и имеет на бегунной дорожке (2) вращающейся чаши бегунов (3) стационарные, вращающиеся измельчающие валки(4) и между измельчающими валками (4) - стационарные, поворотные подготовительные валки(6), которые уплотняют и обезвоздушивают измельчаемый слой. Для повышения эффективности процесса измельчения и одновременного снижения потребления энергии изменено положение подготовительных валков таким образом, что доставляемый спиралеобразно к измельчающим валкам измельчаемый материал полностью прокатывается и уплотняется предвключенными подготовительными валками. Подготовительные валки, если смотреть сверху на чашу бегунов,передвинуты радиально в направлении центра чаши бегунов и перекатываются рабочими поверхностями своих бегунов по меньшему кругу вращения, чем сопряженные измельчающие валки. Изобретение относится к истирающей мельнице в соответствии с ограничительной частью п.1 формулы изобретения. Изобретение подходит в особенности для истирающих мельниц с целью размалывания цементного клинкера и гранулированного доменного шлака для промышленности строительных материалов. У истирающих мельниц обычно имеется просеиватель, который, как правило, встроен в истирающую мельницу,но может быть также размещен и снаружи истирающей мельницы. Из патента ЕР 0406644 В 1 известна воздушно-поточная истирающая мельница типа LOESCHE, в которой измельчение цементного клинкера или гранулированного доменного шлака происходит при помощи комбинации измельчающих и подготовительных валков. Подготовительные валки служат для уплотнения и разравнивания измельчаемого слоя. Каждый подготовительный валок сопряжен с измельчающим валком и образует с ним валковую пару. Известны воздушно-поточные истирающие мельницы с двумя или тремя валковыми парами такого рода, размещенными симметрично, на одинаковом расстоянии друг от друга и перекатывающимися по вращающейся чаше бегунов либо по образованному в ней измельчаемому слою. При этом подготовительные валки предвключаются соответствующим сопряженным измельчающим валкам, чтобы прокатать измельчаемый материал, который подается в центр вращающейся чаши бегунов и под воздействием центробежной силы перемещается на бегунную дорожку по краю чаши бегунов. Измельчаемый материал состоит из смеси более крупных частиц свежезагруженного материала и более мелких, но еще не размолотых до тонкости готового продукта частиц, которые были отделены размещенным над зоной измельчения просеивателем и возвращены в центр чаши бегунов. Фиг. 1 показывает принцип действия известной валковой пары. Измельчающие валки 24 и подготовительные валки 26 перекатываются по образованному измельчаемым материалом слою 25. Стрелка А указывает направление движения чаши бегунов 23 с бегунной дорожкой 22. Стрелка В должна пояснять подачу материала, а стрелки С показывают направление вращения перекатывающихся по измельчаемому слою 25 измельчающих валков 24 и подготовительных валков 26. После загрузки материала по стрелке В имеется сильно насыщенный воздухом измельчаемый слой 25.1, по которому прокатывается подготовительный валок 26. При этом происходит только предварительное уплотнение и компактирование материала с образованием обезвоздушенного и уплотненного измельчаемого слоя 25. Измельчения под подготовительным валком 26 обычно не происходит ввиду незначительности усилий. И только в рабочем зазоре между сопряженным измельчающим валком 24 и горизонтальной бегунной дорожкой 22 происходит требуемое измельчение. Затем измельченный материал 25.2 под воздействием центробежных сил попадает за край чаши и при помощи газового потока пневматически перемещается к просеивателю над зоной измельчения (не изображено). Измельчающие валки 24 и меньшие по размеру подготовительные валки 26 выполнены в форме конуса и размещены в области округлой чаши бегунов 23 с бегунной дорожкой 22 таким образом, что их рабочие поверхности перекатываются как можно ближе к наружному краю бегунной дорожки 27 либо к краю чаши и, таким образом, имеют приблизительно одинаковый радиус делительной окружности либо круг вращения. На фиг. 2 подготовительный валок 26 показывает эту известную конфигурацию. В известной из патента DE 4202784 С 2 воздушно-поточной истирающей мельнице с двумя парами валков, состоящих соответственно из измельчающего валка и подготовительного валка либо предварительно уплотняющего валка, частота вращения подготовительных валков имеет плавную регулировку для сведения к минимуму вызванных процессом измельчения колебаний воздушно-поточной истирающей мельницы. Рабочие поверхности бегунов измельчающих валков и подготовительных валков перекатываются близко к подпорному порогу, который расположен по периметру наружного края чаши бегунов и ограничивает бегунную дорожку с наружной стороны. В патентах DE 4442099 С 2 или ЕР 0792191 В 1 описана истирающая мельница, в которой предварительно уплотняющие либо подготовительные валки с целью воздействия на движение измельчаемого материала выполнены между измельчающими валками как подпорные ролики и образуют удерживающее устройство наподобие затвора либо вращающуюся плоскость подпорной стенки. Тем самым должны обеспечиваться достаточное снабжение измельчающих валков измельчаемым материалом как при нормальной, так и при повышенной скорости измельчаемого материала и гарантироваться более высокая производительность при относительно низких затратах. Подпорные ролики размещены вплотную друг к другу и рядом с измельчающими валками и перекатываются, как и измельчающие валки, по кругу вращения вплотную к краю чаши бегунов. Нивелировка либо предварительное уплотнение измельчаемого слоя происходит посредством боковых поверхностей подпорных роликов, выполненных между подпорными поверхностями и подпорными кольцами. Испытания и автоматизированное DEM-моделирование, а также обработка иллюстративного материала экспериментальных исследований показали, что известная конфигурация подготовительных валков на наружном крае чаши не полностью прокатывается по устремляющемуся от центра к измельчающим валкам материалу и не происходит надлежащего предварительного уплотнения. Часть потока измельчаемого материала, который по спирали движется от центра чаши бегунов к наружному краю либо к бегунной дорожке, проходит внутри мимо торцевой стороны подготовительных валков и, таким образом,без предварительного уплотнения попадает к следующему измельчающему валку. Кроме того, было ус-1 020533 тановлено, что часть потока уже предварительно уплотненного подготовительным валком измельчаемого материала под воздействием центробежной силы перед следующим измельчающим валком сбрасывается за край чаши и, таким образом, уже не размалывается следующим измельчающим валком. Этот поток измельчаемого материала, который покидает чашу бегунов соответственно между подготовительным и измельчающим валком, увеличивает внутренний оборот материала в зоне измельчения и камере просеивающей установки и требует дополнительной энергии для пневматической транспортировки к просеивателю. Поскольку эта часть потока еще не измельчена до тонкости помола готового продукта, она улавливается в просеивателе и через конус для мелкого дробленого материала вновь падает в центр чаши и попадает на бегунную дорожку. В энергетическом плане это означает, что не только требуется дополнительная энергия для пневматической транспортировки, но также и теряется энергия привода чаши бегунов на предварительное уплотнение. В основу изобретения положены задачи создания истирающей мельницы с оптимизированным движением частиц в чаше бегунов и оптимизированной подачей измельчаемого материала на измельчающие валки и повышения эффективности дробления, а также снижения энергопотребления, в особенности относительно пневматической транспортировки частиц в зоне измельчения и камере просеивающей установки. Согласно изобретению эта задача решается посредством признаков п.1 формулы изобретения. Целесообразные и предпочтительные варианты осуществления являются признаками зависимых пунктов формулы изобретения и содержатся в описании фигур. Основной идеей изобретения может считаться то, что посредством изменения положения подготовительных валков достигается сжатие и уплотнение всего измельчаемого материала, который направляется соответственно к следующему измельчающему валку. Согласно изобретению подготовительные валки расположены между измельчающими валками таким образом, что подводимый по спирали к измельчающим валкам материал полностью прокатывается и уплотняется. Положительно, что почти сплошное уплотнение при помощи подготовительных валков достигается в том случае, если они радиально перемещаются в направлении центра чаши бегунов и, таким образом,их рабочие поверхности прокатываются по меньшему кругу вращения, чем измельчающие валки. Кроме того, измельчающие валки размещены в округлой чаше бегунов таким образом, что их рабочие поверхности прокатываются близко к кромке и, таким образом, вплотную к краю чаши бегунов или к подпорному порогу чаши бегунов. Таким образом, описываемый измельчающими валками круг вращения больше круга вращения, описываемого размещенными согласно изобретению подготовительными валками. Размещенные радиально внутри подготовительные валки позволяют теперь производить предварительное уплотнение всего спирального потока частиц, так что к последующему измельчающему валку направляется только предварительно уплотненный измельчаемый материал. Одновременно передвинутые радиально внутрь подготовительные валки предотвращают проникновение еще недостаточно измельченного материала за край чаши бегунов или за подпорный порог и его пневматическую транспортировку потоком газа на просеивание, хотя необходимая тонкость помола еще не достигнута. Подготовительные валки целесообразно размещаются на определенном расстоянии S от наружного края бегунной дорожки либо от наружного края чаши бегунов или подпорного порога, при этом расстояние S простирается от наружного края бегунной дорожки либо края чаши бегунов или подпорного порога до ограничения с внешней стороны рабочей поверхности бегунов подготовительных валков. Как правило, рабочая поверхность бегунов подготовительных валков, как и рабочая поверхность бегунов измельчающих валков идентична боковой поверхности этих валков. Расстояние S подготовительных валков от наружного края бегунной дорожки зависит от соотношения сил трения в чаше бегунов и может варьироваться за счет различных факторов влияния, как, например, изменения частоты вращения или смачивания измельчаемого материала жидкостью на бегунной дорожке, а также числа, размера и расстояния измельчающих валков друг от друга и от подготовительных валков. Было обнаружено, что в зависимости от свойств измельчаемого материала, выбранной частоты вращения чаши бегунов и требований к тонкости помола продукта предпочтительным является расстояние S, которое находится в пределах от 25 до 65% от ширины В рабочей поверхности бегунов соответствующего сопряженного измельчающего валка. Ширина В рабочей поверхности бегунов - это расстояние между наружным и внутренним ограничением рабочей поверхности бегунов либо оболочки измельчающих валков. Преимущество состоит в том, что расстояние S подготовительных валков может регулироваться путем изменения формы оболочки подготовительных валков. Оболочка валков, как правило, размещается на основе валка или ядре оболочки валка и закрепляется разъемно, например, посредством зажимного кольца. Путем изменения формы оболочки валка рабочая поверхность оболочки валка может быть смещена в направлении центра чаши бегунов. Как правило, подготовительные валки установлены на качающемся рычаге с возможностью враще-2 020533 ния вокруг поворотной оси качающегося рычага. Если поворотная ось качающегося рычага посредством подшипника на лапках закреплена на корпусе мельницы или на верхней части мельницы, может происходить горизонтальное смещение системы качающийся рычаг-подготовительный валок и, тем самым,изменение радиального расположения подготовительных валков в области подшипника на лапках или корпуса подшипника на лапках. Например, промежуточные металлические пластины, установленные между корпусом мельницы и корпусом подшипника на лапках для заданного положения подготовительных валков, могут быть демонтированы для определенного расстояния S, так что существует возможность перемещения подготовительных валков радиально внутрь. Радиальное перемещение подготовительных валков может, далее, происходить в области поворотной оси качающегося рычага путем горизонтального смещения двусторонних корпусов подшипника поворотной оси качающегося рычага. Существенные преимущества соответствующей изобретению истирающей мельницы заключаются в экономии энергии при одновременном повышении производительности. Эксперименты с лабораторной мельницей, наружный диаметр бегунной дорожки которой составлял 36 см, с различными расстояниямиS подготовительных валков и различными измельчаемыми материалами показали экономию энергии от 4 до 11%. Производительность удалось повысить до 8%. Эти показатели были подтверждены экспериментами с воздушно-поточной истирающей мельницей типа LOESCHE, наружный диаметр бегунной дорожки которой составил 5,6 м. Снижение потребления энергии объясняется экономией на приводе чаши бегунов, на роторном приводе просеивающей установки и снижением энергопотребления для пневматической транспортировки мелкой фракции внутри измельчающей системы. Ниже изобретение будет более подробно описано на основании чертежа. На чертежах в сильно схематизированном виде показано следующее: фиг. 3 - размещенный согласно изобретению подготовительный валок в сопоставлении с сопряженным измельчающим валком; фиг. 4 - фрагментарное перспективное изображение чаши бегунов с подготовительным валком; фиг. 5 - качающийся рычаг подготовительного валка по фиг. 4; фиг. 6 - фрагмент соответствующей изобретению истирающей мельницы с альтернативно размещенным подготовительным валком; и фиг. 7 а, b - боковая проекция подготовительного валка с регулировкой в области подшипника на лапках. Фиг. 1 и 2 показывают уровень техники. Фиг. 1 поясняет принцип действия уже описанной валковой пары, состоящей из измельчающего валка 24 и подготовительного валка 26. Фиг. 2 показывает в одном виде известное расположение подготовительного валка 26 на наружном крае бегунной дорожки 27 и, таким образом, почти на идентичном круге вращения, что и подсоединенный измельчающий валок (не изображен). Фиг. 3 показывает соответствующий изобретению подготовительный валок 6, размещенный таким образом, что подводимый спирально к сопряженному измельчающему валку 4 измельчаемый материал(не изображен) полностью прокатывается и уплотняется. Измельчающий валок 4 и подготовительный валок 6 являются коническими валками, которые прокатываются по ровной бегунной дорожке 2, образуя параллельный рабочий зазор. Фиг. 3 показывает, что подготовительные валки 6 выполнены меньшими по размеру, чем измельчающие валки, поскольку они служат только для подготовки, а не для измельчения загруженного материала (не изображен). В то время как измельчающий валок 4 размещен в чаше бегунов 3 либо на ее бегунной дорожке 2 таким образом, что наружное ограничение 14 рабочей поверхности бегунов 10 измельчающего валка 4 прокатывается вплотную к наружному краю бегунной дорожки 7, подготовительный валок 6 с наружным ограничением 16 рабочей поверхности его бегунов 12 расположен на расстоянии S от наружного края бегунной дорожки 7. В примере осуществления по фиг. 3 подготовительный валок 6 и сопряженный измельчающий валок 4 изображены расположенными рядом друг с другом. Расстояние S для соответствующего изобретению размещения подготовительного валка 6 составляет около 50% от ширины В рабочей поверхности бегунов 10 измельчающего валка 4. Фиг. 3 в сочетании с фиг. 2 показывает, что изменить положение подготовительного валка 6 в направлении центра чаши бегунов можно путем изменения формы оболочки валка 13 на основе либо ядре оболочки валка 19. Фиг. 4 показывает чашу бегунов 3 с подпорным краем 8 по наружному периметру и бегунной дорожкой 2, а также подготовительный валок 6, размещенный на расстоянии S от подпорного края 8. Подготовительный валок 6 помещен на качающемся рычаге 15, который с поворотной осью качающегося рычага 17 (см. фиг. 5) расположен в боковых подшипниках с корпусами подшипников 20 над валом (не изображен) на корпусе мельницы 9. Радиальное изменение положения подготовительного валка 6 в зависимости от измельчаемого материала, частоты вращения чаши бегунов и изменения требований к тонкости помола продукта может происходить через боковые корпуса подшипника 20 поворотной оси качающегося рычага 17. После ослабления зажима на корпусе мельницы 9 боковые корпуса подшипника 20 могут быть смещены в гори-3 020533 зонтальном направлении (см. двустороннюю стрелку D), так что по принципу продольного паза с накладкой качающийся рычаг 15 и подготовительный валок 6 также смещаются в горизонтальном направлении по бегунной дорожке 2 (см. двустороннюю стрелку Е). Фиг. 6 показывает фрагмент истирающей мельницы с измельчающим валком 4 и предвключенным подготовительным валком 6. Подготовительный валок 6 размещен на расстоянии S от подпорного порога 8 на наружном периметре чаши бегунов 3. У показанного в разрезе подготовительного валка 6 имеется оболочка валка 13, закрепленная на основе валка либо на ядре оболочки валка 19. Подготовительный валок 6 проходит рабочей поверхностью своих бегунов 12 по меньшему кругу вращения, чем измельчающий валок 4. Горизонтальное регулирование или смещение системы подготовительный валок 6/качающийся рычаг 15 с поворотной осью качающегося рычага 17 может быть выполнено для качающегося рычага 15 в области крепления корпуса подшипника на лапках 21. В подшипниках на лапках (не изображены) установлена поворотная ось качающегося рычага 17. После удаления промежуточных металлических пластин (не изображены), которые были вставлены между корпусом подшипника на лапках 21 и корпусом мельницы 9 по стрелке F, расстояние S подготовительного валка 6 могло быть целесообразно установлено в соответствии с потребностями непосредственно на месте. Фиг. 7 а и 7b показывают каждая подготовительный валок 6, который закреплен на крышке 29 корпуса мельницы 9 и может вместе с ней откидываться по оси вращения 20 из рабочего пространства мельницы 5. Ось 17 качающегося рычага 15 подготовительного валка 6 находится в подшипнике на лапках 21 и на фиг. 7 а размещена через промежуточную металлическую пластину 28. Благодаря этому получается расстояние S от наружного края бегунной дорожки 7 чаши бегунов 3, у которой в данном изображении нет повышенного подпорного порога. На фиг. 7b промежуточная металлическая пластина удалена, так что подготовительный валок 6 радиально смещен внутрь и расстояние S между наружным краем бегунной дорожки и наружным ограничением 16 рабочей поверхности бегунов 12 подготовительного валка 6 больше, чем в примере по фиг. 7 а. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Истирающая мельница с почти горизонтальной бегунной дорожкой (2) на вращающейся чаше бегунов (3), со стационарными, поворотными измельчающими валками (4), которые перекатываются по образованному измельчаемым материалом на бегунной дорожке (2) измельчаемому слою, и со стационарными, поворотными подготовительными валками (6) между измельчающими валками (4), которые уплотняют и обезвоздушивают измельчаемый материал, отличающаяся тем, что подготовительные валки(6) располагаются радиально ближе к центру чаши бегунов, чем измельчающие валки, так что при работе прокатываются по меньшему кругу вращения, чем измельчающие валки. 2. Истирающая мельница по п.1, отличающаяся тем, что подготовительные валки (6), если смотреть на чашу бегунов (3) сверху, выполнены с возможностью радиального перемещения в направлении центра чаши бегунов. 3. Истирающая мельница по п.1 или 2, отличающаяся тем, что подготовительные валки (6) размещены на расстоянии S от наружного края бегунной дорожки (7) либо от подпорного порога (8) чаши бегунов (3) и расстояние S простирается от наружного края бегунной дорожки (7) либо подпорного порога(8) чаши бегунов (3) до наружного ограничения (16) рабочей поверхности бегунов (12) подготовительных валков (6). 4. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что измельчающие валки (4) расположены таким образом, что наружное ограничение (14) рабочих поверхностей их бегунов (10) доходит почти до наружного края бегунной дорожки (7) либо до подпорного порога (8) чаши бегунов (3). 5. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что размещение подготовительных валков (6) на расстоянии S может быть задано с учетом свойств измельчаемого материала, числа, размера и расстояния измельчающих валков (4), частоты вращения чаши бегунов (3) и требующейся тонкости помола продукта. 6. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что подготовительные валки (6) размещены на расстоянии S, которое составляет от 25 до 65% от ширины В рабочих поверхностей бегунов (10) сопряженных измельчающих валков (4). 7. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что расстояние S подготовительных валков (6) может регулироваться путем изменения формы оболочки валка (13) на основе либо ядре оболочки (19) подготовительных валков (6). 8. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что подготовительные валки (6) имеют меньший диаметр валка, чем измельчающие валки (4), и по отдельности установлены в области корпуса мельницы (9) через качающийся рычаг (15). 9. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что размещение подготовительных валков (6) на расстоянии может регулироваться путем перемещения осей этих валков(11) в качающемся рычаге (15), и/или в области поворотных осей качающихся рычагов (17), и/или в области подшипников (18, 21) либо корпусов подшипников (20) качающихся рычагов (15) на корпусе мельницы (9), например, посредством промежуточных металлических пластин (28) между корпусом подшипника на лапках (20) и корпусом мельницы (9). 10. Истирающая мельница по одному из предыдущих пунктов, отличающаяся тем, что размещены два, три, четыре, пять, шесть или более измельчающих валков (4) и каждому измельчающему валку (4) предвключен минимум один подготовительный валок (6), перекатывающийся по меньшему кругу вращения, чем измельчающий валок (4).

МПК / Метки

МПК: B02C 15/06, B02C 15/04

Метки: мельница, истирающая

Код ссылки

<a href="https://eas.patents.su/7-20533-istirayushhaya-melnica.html" rel="bookmark" title="База патентов Евразийского Союза">Истирающая мельница</a>

Предыдущий патент: Способ и машиночитаемый носитель для формирования вариограммной модели свойств пласта-коллектора

Следующий патент: Переработка никельсодержащих сульфидов

Случайный патент: Глазной антисептик