Способ повышения прочности трубобетонной конструкции

Формула / Реферат

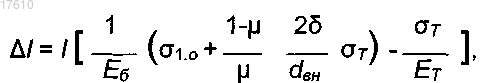

1. Способ повышения прочности трубобетонной конструкции, в котором на внутренней поверхности стальной трубы (3) устанавливают легкодеформируемую боковую прокладку (2) для создания продольного деформационного промежутка, достаточного для свободной деформации бетонного сердечника (1) в радиальном направлении трубы (3) при его первоначальном нагружении, до предела прочности при одноосном сжатии, устанавливают податливую торцевую прокладку (4) и заполняют стальную трубу (3) бетоном, образовывая бетонный сердечник (1), затем устанавливают торцевую накладку (5) и производят нагружение на бетонный сердечник (1) через торцевую накладку (5), при этом разделяют воздействие нагрузки на бетонный сердечник (1) посредством торцевой накладки (5) и на стальную трубу (3) посредством торцевой прокладки (4) с учетом трубобетонного эффекта и с учетом необходимого различия в деформациях в соответствии с выражением

где δl - продольный деформационный промежуток между воздействием торцевой сжимающей нагрузки на бетонный сердечник (1) и трубу (3);

l - продольная длина трубобетонной конструкции, см;

Еб и ET - модули упругости бетона и стали соответственно, МПа;

s1.o - предел прочности бетона на одноосное сжатие, Мпа;

sT - предел прочности стали трубы, МПа;

m - коэффициент Пуассона;

δ - толщина стенки трубы, см;

dвн - внутренний диаметр трубы, см.

2. Способ по п.1, отличающийся тем, что продольный деформационный промежуток создают за счет использования легкодеформируемого специального слоя на внутренней поверхности трубы, обеспечивающего возможность некоторого перемещения столба бетона вдоль трубы при восприятии нагрузки до момента начала продольного нагружения трубы сжимающей нагрузкой.

3. Способ по п.1, отличающийся тем, что продольную сжимающую нагрузку на трубобетонную конструкцию начинают с нагружения бетонного столба и после достижения его усадки на величину продольного деформационного промежутка продольную сжимающую нагрузку распространяют и на стальную трубу.

4. Способ по п.1, отличающийся тем, что вся трубобетонная конструкция при ее нагружении упирается в твердое основание (6).

Текст

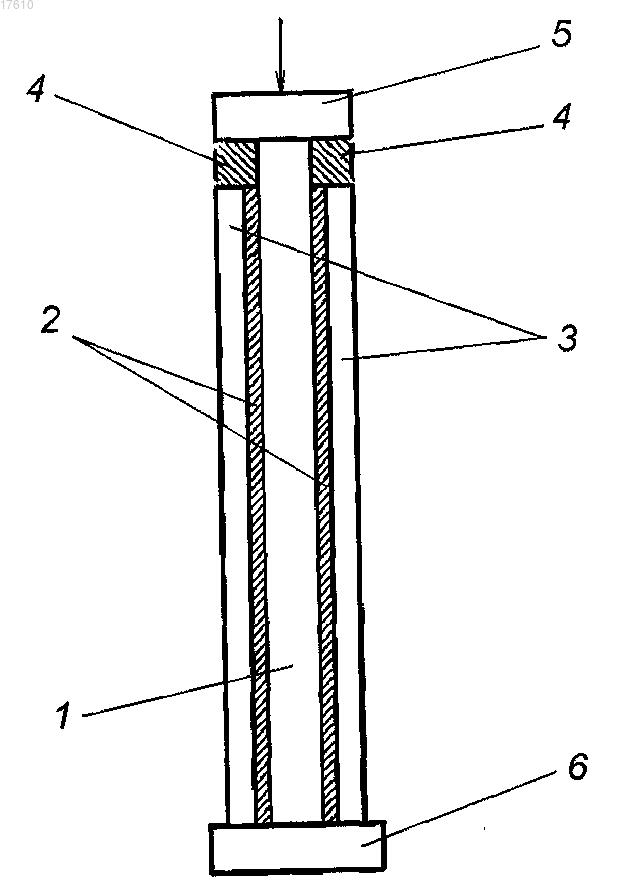

СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ ТРУБОБЕТОННОЙ КОНСТРУКЦИИ Изобретение относится к области строительства, в частности высотных зданий и грузонапряженных мостов, а именно к способам повышения прочности трубобетонной конструкции на основе достижения известного "эффекта обоймы", возникающего в результате стеснения (ограничения) поперечного расширения бетона при сжатии. Суть способа в том,что при заполнении трубы бетоном и образовании бетонного сердечника (1) между ним и внутренней поверхностью стальной трубы (3) создается продольный деформационный промежуток, достаточный для свободной боковой деформации бетонного сердечника при его первоначальном нагружении до предела прочности при одноосном сжатии. С целью обеспечения раздельного учета возможных продольных деформаций бетонного сердечника и стальной трубы продольную сжимающую нагрузку на трубобетонную конструкцию начинают с нагружения бетонного столба и после достижения его усадки на величину продольного деформационного промежутка продольную сжимающую нагрузку распространяют и на стальную трубу. 017610 Изобретение относится к области строительства, в частности высотных зданий и грузонапряженных мостов, а именно к способам повышения прочности трубобетонной конструкции на основе достижения известного "эффекта обоймы", возникающего в результате стеснения (ограничения) поперечного расширения бетона при сжатии. Известно [1, с.5] повышение на 25% прочности металлических труб, заполненных бетоном при осевом сжатии, по сравнению с суммарной прочностью отдельно испытанных незаполненной трубы и бетонного ядра. Данный способ устанавливает принципиальную возможность повышения общей прочности трубобетонной конструкции по сравнению с суммарной прочностью отдельных несущих элементов,но не дает возможности выбрать наилучшие для заданных условий параметры бетона и трубы. Известен способ расчета и нагружения трубопроводного элемента [1, с.27, рис. 1.5], при котором силовое взаимодействие бетона со стальной трубой начинается одновременно с нагружением трубобетонной конструкции. Этот способ принят за прототип. Недостатком такого способа является только частичное использование трубобетонного эффекта,связанное с перегрузкой наружной стальной трубы и недогрузкой бетона из-за резкого (примерно в 10 раз) различия величин модулей упругости стали и бетона при гораздо меньшей разницы в продольных деформациях. Так экспериментальные величины повышения прочности бетона при различных параметрах трубобетонных конструкций [1, с.9, табл. 1.1] оказываются существенно (в 2,08-3,23 раз) меньше таковых при испытаниях бетона в лабораторных условиях (в 3-5 раз). Задачей предлагаемого изобретения является усиление трубобетонного эффекта до теоретически возможного, что еще больше повышает его экономическую и техническую привлекательность, а также расширяет область применения трубобетонного эффекта. Поставленная задача решается тем, что предлагается способ повышения прочности трубобетонной конструкции, включающий приготовление бетона и его испытания на прочность и деформируемость при одноосном и объемном сжатии, заключающийся в том, что согласно изобретению при осевом нагружении трубобетонной конструкции для бетонного сердечника в трубе создают возможность поперечной деформации без существенного обжатия до величины нагрузки, соответствующей прочности бетона при одноосном сжатии, при этом посредством начального разделения воздействия нагрузки на бетонный сердечник и стальную трубу возможные продольные деформации бетонного сердечника и стальной трубы обеспечивают раздельно до расчетного предела их прочности с учетом трубобетонного эффекта и с учетом необходимого различия в деформациях в соответствии с выражением где l - продольный деформационный промежуток между воздействием торцевой сжимающей нагрузки на бетонный сердечник и трубу;l - продольная длина трубобетонной конструкции, см; Еб и ЕТ - модули упругости бетона и стали соответственно, МПа; 1,o- предел прочности бетона на одноосное сжатие, МПа;T - предел прочности стали трубы, МПа;d вн - внутренний диаметр трубы, см. Продольный деформационный промежуток создают за счет использования легкодеформируемого специального слоя на внутренней поверхности трубы, обеспечивающего возможность некоторого перемещения бетонного сердечника вдоль трубы при восприятии нагрузки до момента начала продольного нагружения трубы сжимающей нагрузкой. С целью обеспечения раздельного учета возможных продольных деформаций бетонного сердечника и стальной трубы, продольную сжимающую нагрузку на трубобетонную конструкцию начинают с нагружения бетонного столба и после достижения его усадки на величину продольного деформационного промежутка продольную сжимающую нагрузку распространяют и на стальную трубу. При осуществлении предлагаемого изобретения практические условия использования трубобетонных конструкций могут приближаться к теоретическим (лабораторным). Способ решения технической задачи поясняет принципиальная схема работы трубобетонной конструкции, представленная на чертеже, где изображено следующее. Столб бетона, представленный в виде сердечника (1) цилиндрической формы, через боковую податливую прокладку (2) взаимодействует с внутренней поверхностью заполняемой им стальной трубы (3). Конструкция содержит также торцевую податливую прокладку (4) и верхнюю торцевую накладку (5) для передачи вертикальной нагрузки (показана стрелкой на фиг. 1) на трубобетонную конструкцию, а также твердое основание (6). Как известно [2,с. 99-100], разрушение образца бетона при продольном сжатии в случае отсутствия влияния торцов происходит путем трещинообразования параллельно направлению сжимающих сил. Как следует из обобщенного закона Гука [2, с. 173-175] при объемном напряженном состоянии материала и равенстве боковых напряжений (2=3) осевое напряжение при локализации (практическом отсутствии) боковых де-1 017610 формаций (2=30), что характерно для трубобетона, осевое напряжение составляет где - коэффициент Пуассона (для бетона б = 0,15-0,20 [1, с. 15], для стали трубы = 0,33); 2,3 - боковые напряжения, воспринимаемые стальной трубой. Тогда при б = 0,15, 1 = 5,7 2,3, при б = 0,20, 1 = 4 2,3, то есть при полном силовом взаимодействии бетона с оболочкой прочность бетона при действии осевой нагрузки по крайней мере в области упругой реакции стальной трубы увеличивается от 4 до 5,7 раза в зависимости от свойств бетона. Как следует из результатов опытов проф. А.А. Долженко, приведенных в [1, табл. 1.1], и расчетов авторов заявляемого изобретения (табл. 1), при совместной нагрузке бетонного заполнителя и трубы повышение прочности бетона за счет трубобетонного эффекта составляет Примечание: d - диаметр трубы; , - толщина стенки трубы; T - предел прочности материала трубы;- предел прочности бетона при одноосном сжатии; NT -предельная нагрузка на трубу; N б.О - то же для бетона при одноосном сжатии; No -предельная нагрузка на трубу и бетон без учета трубобетонного эффекта; N ЭТ.б -то же, полученное экспериментально с учетом трубобетонного эффекта при одновременном нагружении бетонного сердечника и стальной оболочки. Как видно из приведенных в табл. 1 результатов расчетов, при б = 0,20 для бетона, теоретически возможное использование общего трубобетонного эффекта значительно (на 25-73%, колонка 13) превышает достигнутое в эксперименте. При этом необходимо отметить, что первоначальное использование прочности бетона, почти свободно деформирующегося в поперечном направлении внутри трубы, увеличивает общий трубобетонный эффект при= 15,1-16,1 МПа на 10-30% в зависимости от соотношения начальной прочности трубы (колонка 5) и бетона (колонка 6). О принципиальной правильности представленных в табл. 1 результатов расчетов свидетельствует тот факт, что теоретические расчеты трубобетонного эффекта при одновременном восприятии нагрузки трубой и бетоном и небольшом различии в их первоначальной прочности (табл. 1, пересечение строк 5 и 7 с колонками 9 и 10) примерно совпадают. Технический результат достигается тем, что при осевом нагружении трубобетонной конструкции для бетонного сердечника (1) в трубе создают возможность поперечной деформации без существенного обжатия до величины нагрузки, соответствующей прочности бетона при одноосном сжатии (см. чертеж). Практически это достигается посредством того, что при заполнении трубы бетоном и образовании бетонного сердечника (1) между ним и внутренней поверхностью стальной трубы (3) создается продольный деформационный промежуток, достаточный для свободной боковой деформации бетонного сердечника при его первоначальном нагружении до предела прочности при одноосном сжатии. Такой промежуток может быть создан за счет использования легкодеформируемого специального слоя в виде боковой податливой прокладки (2) на внутренней поверхности трубы. Величина первоначальной деформации этого слоя в радиальном направлении трубы должна соответствовать величине боковой деформации бетонного сердечника при его первоначальном нагружении до предела прочности при одноосном сжатии. Одновременно этот слой должен обеспечивать возможность некоторого перемещения столба бетона вдоль трубы при восприятии нагрузки до момента начала продольного нагружения трубы сжимающей нагрузкой. В качестве материала для создания прокладки для такого слоя могут быть использованы, например, многослойные и высокопористые пластмассы. Кроме возможности поперечного расширения бетона в трубе необходимо создать условия последовательного восприятия сжимающей нагрузки сначала бетоном, а в конце процесса нагружения и стальной трубой в соответствии с усадочными характеристиками (модулями упругости) бетона (Еб = 0,1460,232)-105 МПа в зависимости от предела прочности [2, с.662, приложение 9]) и стали (Е = (2,0-2,1 )-105-2 017610 МПа), которые отличаются примерно на порядок. Ввиду большой разницы усадочных и прочностных характеристик бетона и стали их совместная работа на сжатие должна начинаться в условиях, когда полное использование прочностных характеристик согласуются в пространстве и времени. Поэтому начальное разделение воздействия нагрузки на бетонный сердечник и стальную трубу заключается в разделении пространственно-временных характеристик нагружения бетона (1) и трубы (3) и производится за счет конструктивных элементов, таких как торцевая податливая прокладка (4), верхняя торцевая прокладка( 5). При этом вся трубобетонная конструкция упирается в твердое основание (6). Для такой реализации способа можно использовать приведенный выше вариант обобщенного закона Гука при условном обозначении 2,3 = 2. Тогда порядок расчета параметров работы трубобетонной конструкции для полного использования трубобетонного эффекта можно описать следующим образом: 1. Боковая деформация бетонного сердечника и зазор между ним и внутренней поверхностью трубы где r б.о - начальный радиус бетонного цилиндра, см; 1,о - прочность бетона при одноосном сжатии, МПа; Еб - модуль упругости Юнга для бетона, МПа. 2. Предельная реакция внутренней поверхности трубы на боковое расширение бетона где T- предел упругости стали, МПа; 3. Предельно допустимое продольное напряжение бетона 4. Полная продольная деформация бетонного сердечника 5. Полная продольная деформация стальной трубы с учетом ll, когда различие в длинах бетонного сердечника и стальной трубы можно не учитывать (lбlTl) 6. Превышение величины усадки бетонного сердечника над усадкой стальной трубы где K1 = T/1.o и K2= ЕТ/Еб. Следовательно, возможные продольные деформации бетонного сердечника и стальной трубы обеспечивают отдельно до расчетного предела их прочности с учетом трубобетонного эффекта и с учетом необходимого различия в деформациях посредством того, что продольную сжимающую нагрузку на трубобетонную конструкцию начинают с нагружения бетонного столба и только после достижения его усадки на l продольную сжимающую нагрузку следует распространить и на стальную трубу. Как видно из приведенной методики расчета, величина l зависит от многих параметров, из которых самым влиятельным является коэффициент Пуассона . При анализе коэффициентов эффективности трубобетона и Пуассона в [1, с.32-33] приведены значения= 0,1 и = 0,15-0,5 (по О.Я. Бергу), а также сказано, чтобетона изменяется нелинейно в зависимости от действующих напряжений. По-видимому,значение Еб также зависит от действующих напряжений, что также подтверждается данными [2, с.662,приложение 9] для бетона при 1.o = 10,15 и 20 МПа, характеризуемого Еб = (1,46-1,96)104, (1,642,14)104 и (1,82-2,32)104 МПа. Здесь при увеличении 1.o в 2 раза предельные значения Еб увеличились на 18%. В качестве примера можно привести расчет величины превышения усадки бетонного сердечникацилиндра над стальной трубой. Воспользовавшись данными табл. 1, принимаем для самой тонкостенной трубы: d вн = 20,6 см,= 0,25 см; 1.o = 15,1 МПа; Еб = 2104 МПа [2, с.662];= 0,17 [2, с.662]; T = 330 МПа; ЕТ = 2105 МПа; l= 8 м. Тогда Таким образом, деформационный промежуток между воздействием нагрузки на бетонный цилиндр и трубу составляет 8,5 мм. Начальный боковой зазор между бетонным сердечником и внутренней поверхностью трубы что достаточно только для тонкого пленочного покрытия. При этом 2,3 = 8 МПа. Элементарный расчет возможных нагрузок для данной трубобетонной конструкции дает с учетом использования предлагаемого изобретения N РТ.б = 2320 кН (экспериментальная величина N ЭТ.б = 1600 кН), что почти в 1,45 раза больше эксперимента. В случае использования существующей технологии по прототипу, предусматривающей одновременность нагрузки бетона и трубы (без использования 1.o) N РТ.б = 2320-520 = 1800 кН, что только на 12% больше полученного в эксперименте. Для самой толстостенной трубы: dвн = 25,6 см,= 0,92 см; 1.o = 16,1 МПа; Еб = 2104 МПа [2,с.662];= 0,17 [2, с.662]; T = 345 МПа; ЕТ = 2105 МПа; l = 8 м. Тогда Таким образом, деформационный промежуток между воздействием нагрузки на бетонный сердечник и одновременно на бетонный сердечник и трубу составляет 50,5 мм, что почти в 6 раз больше, чем в предыдущем случае с тонкостенной трубой. Начальный боковой зазор между бетонным сердечником и внутренней поверхностью трубы что примерно в 1,5 раза больше по сравнению с предыдущим случаем. При этом 2,3 = 24,8 МПа. Элементарный расчет возможных нагрузок для толстостенной трубобетонной конструкции дает с учетом использования предлагаемого изобретения N PT.б = 9400 кН (экспериментальная величина N ЭT.б = 4900 кН), что почти в 1,9 раза больше эксперимента. В случае использования существующей технологии одновременной нагрузки бетона и трубы (без использования 1.o), но с созданием возможности раздельной продольной деформации бетона и стали возможная расчетная нагрузка составляет N ЭТ.б = 8580 кН, что в 1,75 раза превышает эксперимент. Таким образом, в тонкостенных трубобетонных конструкциях при одновременном воздействии нагрузки на бетон и трубу трубобетонный эффект используется почти полностью, а в толстостенных трубах - только частично. Предлагаемое изобретение позволяет увеличить нагрузку на трубобетонную конструкцию по сравнению с достигнутой в 1,45-1,90 раза. При использовании обычных стальных труб для магистральных газопроводов диаметром dвн = 142 см с толщиной стенки= 2,2 см и высокопрочного бетона ( = 45-50 МПа) в случае использования предлагаемого изобретения расчетная нагрузка на такую единичную трубобетонную конструкцию может достигать 20000 т, а при одновременной нагрузке бетона и стали на 40% меньше. При прочности бетона= 30 МПа несущая способность этой трубобетонной конструкции уменьшается на 20%. Поэтому предлагаемое изобретение может оказаться весьма полезным при строительстве высотных зданий и грузонапряженных мостов. Источники информации: 1. Лукша Л.К. Прочность трубобетона. - Мн.: Вышэйшая школа, 1977. - 96 с. 2. Писаренко Г.С. и др. Сопротивление материалов. - Киев: Вища школа, 1973.672 с. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ повышения прочности трубобетонной конструкции, в котором на внутренней поверхности стальной трубы (3) устанавливают легкодеформируемую боковую прокладку (2) для создания продольного деформационного промежутка, достаточного для свободной деформации бетонного сердечника(1) в радиальном направлении трубы (3) при его первоначальном нагружении, до предела прочности при одноосном сжатии, устанавливают податливую торцевую прокладку (4) и заполняют стальную трубу (3) бетоном, образовывая бетонный сердечник (1), затем устанавливают торцевую накладку (5) и производят нагружение на бетонный сердечник (1) через торцевую накладку (5), при этом разделяют воздействие нагрузки на бетонный сердечник (1) посредством торцевой накладки (5) и на стальную трубу (3) посредством торцевой прокладки (4) с учетом трубобетонного эффекта и с учетом необходимого различия в деформациях в соответствии с выражением где l - продольный деформационный промежуток между воздействием торцевой сжимающей нагрузки на бетонный сердечник (1) и трубу (3);l - продольная длина трубобетонной конструкции, см; Еб и ET - модули упругости бетона и стали соответственно, МПа; 1.o - предел прочности бетона на одноосное сжатие, МПа;T - предел прочности стали трубы, МПа;- коэффициент Пуассона;- толщина стенки трубы, см;dвн - внутренний диаметр трубы, см. 2. Способ по п.1, отличающийся тем, что продольный деформационный промежуток создают за счет использования легкодеформируемого специального слоя на внутренней поверхности трубы, обеспечивающего возможность некоторого перемещения столба бетона вдоль трубы при восприятии нагрузки до момента начала продольного нагружения трубы сжимающей нагрузкой. 3. Способ по п.1, отличающийся тем, что продольную сжимающую нагрузку на трубобетонную конструкцию начинают с нагружения бетонного столба и после достижения его усадки на величину продольного деформационного промежутка продольную сжимающую нагрузку распространяют и на стальную трубу. 4. Способ по п.1, отличающийся тем, что вся трубобетонная конструкция при ее нагружении упирается в твердое основание (6).

МПК / Метки

МПК: E04C 3/34

Метки: трубобетонной, прочности, повышения, способ, конструкции

Код ссылки

<a href="https://eas.patents.su/6-17610-sposob-povysheniya-prochnosti-trubobetonnojj-konstrukcii.html" rel="bookmark" title="База патентов Евразийского Союза">Способ повышения прочности трубобетонной конструкции</a>