Способ доставки угля на тепловую электростанцию для сжигания

Формула / Реферат

1. Способ доставки угля на тепловую электростанцию для сжигания, включающий его загрузку в трубопровод, заполненный водной средой, транспортировку в ее потоке к месту назначения, гидромеханическое отделение от жидкой фазы и сушку перед сжиганием, отличающийся тем, что перед загрузкой исходный подаваемый уголь рассевают на крупнокусковой материал и мелкий материал, который спрессовывают в монолитные блоки поршнеобразной формы, которые загружают в трубопровод, заполненный водной жидкостью с превосходящей уголь плотностью, чередуя их с порциями сыпучего крупнокускового материала, которые сплавляют в потоке такого жидкого носителя по трубопроводу к месту назначения, а после гидромеханического отделения доставленного на тепловую электростанцию угля от жидкой фазы его промывают водой, сушат и размалывают с одновременным каптированием выделяющихся углеводородных газов, направляемых на сжигание, при этом отошедшую от промывки угля промывную воду упаривают теплом, выделяющимся при конденсации рабочей среды термодинамического цикла тепловой электростанции, и возвращают вместе с гидромеханически отделенным от угля дренажным стоком к месту загрузки.

2. Способ по п.1, отличающийся тем, что в качестве водной жидкости с превосходящей уголь плотностью используют раствор нитрата кальция в воде.

Текст

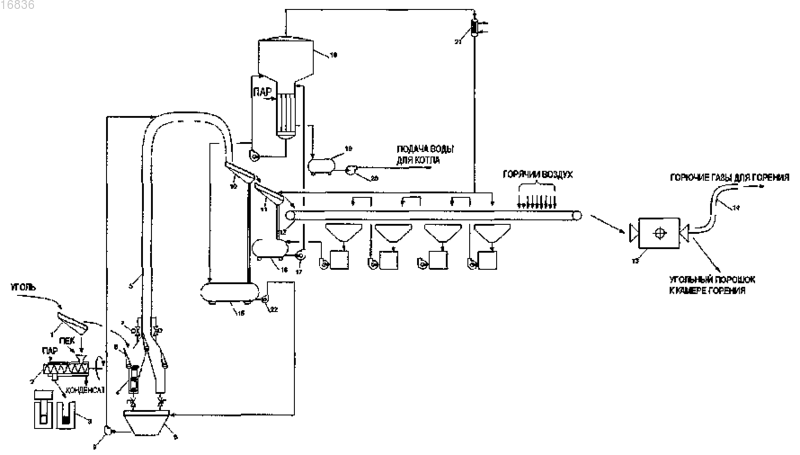

СПОСОБ ДОСТАВКИ УГЛЯ НА ТЕПЛОВУЮ ЭЛЕКТРОСТАНЦИЮ ДЛЯ СЖИГАНИЯ Изобретение относится к транспортировке и подготовке к сжиганию угля, используемого в качестве твердого топлива для выработки электроэнергии на тепловых электростанциях, и может найти применение в угольной энергетике. Целью изобретения является комплексное использование содержащихся в угле энергоресурсов; снижение энергозатрат на осуществление процесса; расширение области применения трубопроводного транспорта твердого топлива в угольной энергетике; защита окружающей среды от выброса озоноразрушающих газов; повышение уровня безопасности эксплуатации транспортной системы и снижение ущерба от последствий возможных аварий и террористических актов. Поставленная цель достигается тем, что исходный грузопоток угля перед его транспортировкой по трубопроводу рассевают на крупнокусковой материал и мелкий материал, который спрессовывают в монолитные блоки поршнеобразной формы, загружаемые затем в трубопровод, заполненный водной жидкостью с превосходящей транспортируемый материал плотностью, таким образом, что порции крупнокускового угля поочередно чередуются со спрессованным в блоки, а после отделения доставленного в потоке водной жидкости угля к месту назначения его промывают водой, сушат и размалывают с одновременным каптированием выделяющегося при этом метана и других горючих газов, направляемых затем на сжигание, при этом отошедшие от промывки стоки упаривают теплом, выделяющимся при конденсации рабочего тела термодинамического цикла тепловой электростанции, а образующийся при этом упаренный раствор смешивают с отделенным от угля жидким носителем и возвращают в начало процесса. 016836 Область техники, к которой относится изобретение Изобретение относится к транспортировке и подготовке к сжиганию угля, используемого в качестве твердого топлива для выработки электроэнергии на тепловых электростанциях, и может найти применение в угольной энергетике. Сведения о предшествующем уровне техники Известен трубопроводный транспорт угля в виде углемазутной смеси (см., например, Кирилец О.М. Экономическая оценка некоторых видов трубопроводного транспорта угля на дальние расстояния. Тезисы докладов Всесоюзного совещания-семинара молодых ученых и специалистов угольной промышленности по созданию в Канско-Ачинском и других бассейнах восточных районов угольных разрезов с большей в 3-4 раза производительностью и проблемы комплексной переработки канско-ачинских углей. Красноярск, 1982, с. 53-54). Для этого уголь размалывают в муку, смешивают с мазутом и перекачивают приготовленную таким образом углемазутную смесь по магистральному трубопроводу к месту назначения. Приведенный способ характеризуется крайне расточительным отношением к использованию энергоресурсов, заключенных в угле, поскольку в процессе его размола, перед смешением с мазутом, практически весь содержащийся в нем метан, а также другие насыщающие его углеводородные горючие газы безвозвратно теряются, улетучиваясь в атмосферу, нанося, к тому же, тем самым, и непоправимый урон окружающей среде из-за разрушающего их воздействия на озоновый слой земли. Кроме этого, в случае разгерметизации трубопровода, например вследствие коррозионного либо эрозионного разрушения, стихийного бедствия (скажем, землетрясения), техногенной аварии или умышленной диверсии какой-либо террористической группировки, утечка содержимого такой коммуникации в окружающую среду таит в себе угрозу экологической катастрофы, особенно опасной в случае прокладки такой транспортной артерии по дну морей или океанов. Суспензии тонкоизмельченного угля в мазуте характеризуются и аномально высокой вязкостью, зависящей как от содержания в ней твердой фазы, так и от температуры. Так, динамический коэффициент вязкости такой среды при 20 и 70C может быть равен соответственно выше 6,53 и ниже 0,19 Па/с. Столь разительная разница в таком основополагающем для гидротранспорта любых жидкостей реологическом свойстве не может не сказаться на энергозатратах на перекачку такой сверхвязкой среды по магистральному трубопроводу на большие расстояния, поскольку потери напора на преодоление трения столь густого потока о стенки такой транспортной артерии, при ламинарном режиме течения, прямо пропорциональны величине динамического коэффициента вязкости, не говоря уже о турбулизированных потоках. Следовательно, при 70C потребление электроэнергии перекачивающими такую среду насосами будет в 6,53:0,19=34,4 раза ниже, нежели при 20C. Однако это повлечет за собой необходимость прокладки в одной связке с магистральным трубопроводом и греющего его пароспутника (либо его обвивки специальным греющим электрическим проводом), охваченной общей, достаточно дорогостоящей, теплоизоляцией, что сопряжено, соответственно, с высоким расходом кондиционных энергоресурсов. Наиболее близким к заявляемому является способ гидравлической транспортировки угля, заключающийся в предварительном размоле подлежащего доставке на тепловую электростанцию материала с последующим суспендированием полученного тонкого угольного порошка в воде и перекачкой приготовленной, таким образом, суспензии на тепловую электростанцию по магистральному трубопроводу(см., например, Bonnington S.T. "Developments in the Hydraulic Transport of Coal", Coal Preparation, 2,p. 219-223, Nov./Dec.,1966). Кроме необратимых потерь метана и других горючих углеводородных газов в процессе подготовки угля к его транспортировке к месту назначения, характеризующих приведенный способ как ресурсорасточительный и экологически грязный, доставка на тепловую электростанцию твердого топлива в таком тонкоизмельченном виде порождает по месту его прибытия и ряд тяжелых технологических проблем,связанных с трудностями сгущения, фильтрации и сушки столь тонкодисперсного материала, поскольку с ростом тонины помола резко увеличивается удельная площадь его наружной поверхности при одновременном снижении веса каждой отдельно взятой его частицы, что приводит к существенному падению скорости сгущения подобного рода суспензий, экспоненциальному росту влаги, удерживаемой осадками,образующимися при фильтрации, и заметному увеличению проскока твердой фазы в фильтрат, загрязняемый в этом случае не только угольной мутью, но и фенолом и другими токсичными органическими водорастворимыми примесями, активно экстрагируемыми из угля в процессе его длительного контактирования с водой. Вместо сгущения, обезвоживания и сушки угля по месту его прибытия на тепловую станцию водоугольная суспензия немедленно направляется на сжигание в топку котла и резкое снижение коэффициента полезного использования тепла сжигания такого твердого топлива неизбежно ввиду того, что значительная часть его теплотворной способности пойдет при этом не на выработку в котле рабочего пара высокого давления, являющегося рабочей средой термодинамического цикла преобразования химического потенциала твердого топлива в электрическую энергию, а, напротив, лишь на упаривание из такого потока всей воды, характеризующейся, в отличие от неводных жидкостей, аномально высокой величиной-1 016836 скрытой теплоты парообразования, не говоря уже о том, что такой технологический процесс явится источником необратимого расхода гигантских количеств воды, соразмерных объемам перекачиваемого в ней угля. Вместе с тем, какой бы тонкой ни была твердая фаза перекачиваемой суспензии, в случае внезапного отключения электроснабжения и, соответственно, аварийной остановки при этом перекачивающих ее насосных станций, возникает реальная угроза необратимого расслоения находящейся в трубопроводе суспензии на осветленную от угля воду и выпадающий из нее при этом осадок, способный при возобновлении подачи электроэнергии приводить к многочисленным забивкам такой многокилометровой транспортной коммуникации. В этой же связи следует отметить, что перекачивание угля в виде суспензии по магистральному трубопроводу не может осуществляться в ламинарном режиме течения, а лишь при достаточно высокой степени турбулизации такого потока, исключающей выпадение при этом из него твердой фазы в осадок. Однако рост динамического напора, развиваемого в этом случае перекачивающими насосами, сопряжен с неадекватным ему увеличением энергопотребления насосами, поскольку затраты энергии на разгон потока до необходимой скорости, при этом прямо пропорциональны квадрату быстроты его движения. К этому следует добавить, что с ускорением темпа перекачивания таких суспензий резко интенсифицируется и эрозионный износ труб под действием мощного истирающего воздействия такой абразивной среды на материал трубопровода. При разрушении же такого трубопровода вследствие его коррозионного, эрозионного либо иного повреждения или заранее спланированного террористического акта неизбежен и выброс его содержимого наружу с нанесением при этом тяжкого экологического ущерба от загрязнения угольной жижей окружающей природной среды. Следует также отметить, что и относительно высокая для климатических условий подавляющего большинства ведущих угледобывающих стран мира температура замерзания воды делает приведенный способ практически неприемлемым для его эксплуатации в зимних условиях, особенно в районах, отличающихся суровыми зимними холодами, а также зонах вечной мерзлоты, что ограничивает области его использования, по существу, лишь территориями, расположенными в южных и экваториальных широтах,где круглый год лето. Задачи изобретения Задачами изобретения являются комплексное использование содержащихся в угле энергоресурсов; снижение энергозатрат на осуществление процесса; расширение области применения трубопроводного транспорта твердого топлива в угольной энергетике; защита окружающей среды от выброса озоноразрушающих газов; повышение уровня безопасности эксплуатации транспортной системы и снижение ущерба от последствий возможных аварий и террористических актов. Сущность изобретения Поставленная цель достигается тем, что исходный грузопоток угля перед его транспортировкой по трубопроводу рассевают на круглокусковой материал и мелкий материал, который спрессовывают в монолитные блоки поршнеобразной формы, загружаемые затем в трубопровод, заполненный водной жидкостью с превосходящей транспортируемый материал плотностью, таким образом, что порции крупнокускового угля поочередно чередуются со спрессованным в блоки, а после отделения доставленного в токе водной жидкости угля к месту назначения его промывают водой, сушат и размалывают с одновременным каптированием (захватом) выделяющегося при этом метана и других горючих газов, направляемых затем на сжигание, при этом отошедшие от промывания стоки упаривают теплом, выделяющимся при конденсации рабочей среды термодинамического цикла тепловой электростанции, а образующийся при этом упаренный раствор смешивают с отделенной от угля жидкой средой и возвращают в начало процесса. В качестве водной жидкости с превосходящей уголь плотностью для осуществления предлагаемого способа могут использоваться как растворы индивидуальных минеральных солей, отличающихся высокой растворимостью в воде и, как следствие, низкой температурой замерзания, так и всевозможные многокомпонентные их смеси между собой, такие как, например, хлориды кальция, цинка, олова, сурьмы или трехвалентного железа, бромиды этих же металлов, нитраты кальция и цинка, карбонат калия и т.д. Доставка твердого топлива на тепловую электростанцию трубопроводным транспортом сугубо в крупногабаритном виде, с последующим размолом доставленного материала уже по месту его потребления, позволяет не только предотвратить появление целого шлейфа проблем, порождаемого транспортировкой взмученной в воде угольной муки, но и сохранить при этом в угле метан и другие содержащиеся в нем углеводородные газы в сорбированном виде, используя крупные куски, глыбы и монолитные блоки угля в роли своеобразных контейнеров для осуществления бесплатной доставки заключенных в них горючих газов к месту их сжигания заодно с их средой-носителем. Крупные габариты доставляемого груза обеспечивают и гораздо большую безопасность эксплуатации транспортного трубопровода, особенно в случае его прокладки по дну морей и океанов, так как в случае его локального повреждения, пусть даже злоумышленного, исключается внезапный выброс транспортируемого материала в окружающую среду - возможно просачивание в почву или попадание в мор-2 016836 скую воду лишь несущей его жидкости. Однако это не угольная жижа, а абсолютно безопасный в экологическом отношении водный раствор, например хлорида кальция, являющегося частью минеральных солей, растворенных в морской воде, и использующегося в медицинской практике для внутривенных инъекций, либо нитрата кальция, применяющегося в сельском хозяйстве в качестве высокоэффективного минерального удобрения. Отсутствие какой-либо объективной необходимости в турбулизации перекачиваемого потока предоставляет возможность транспортировать уголь по трубопроводу в чисто ламинарном режиме течения несущей его жидкости, что не только кардинально снижает потребление энергии таким транспортным процессом, но и предотвращает эрозионный износ труб. Использование же при этом большей части объема трубопровода для полезного его заполнения углем, а не несущей его жидкостью, в сочетании с утилизацией дарового (свободного) тепла конденсации рабочей среды термодинамического цикла для регенерации водной жидкости с превосходящей уголь плотностью, находящейся в полностью замкнутом цикле ее циркуляции, делает энергосбережение главной отличительной чертой, характеризующей преимущества использования предлагаемого способа. Особый интерес с точки зрения экономии электроэнергии представляет собой и умелое использование естественного рельефа местности, поскольку в случае наличия природного перепада геодезических отметок между пунктом отправления такого груза и местом его назначения, как это имеет место, например, при разработке высокогорных угольных месторождений, возможна организация между ними вообще безнапорного гидротранспорта угля, что позволяет доставлять твердое топливо электростанциям, находящимся в равнинной местности, магистральным трубопроводным транспортом самотеком, наподобие сплава древесины по рекам. С эксплуатационной же точки зрения заявляемый процесс также выгодно отличается от прототипа,поскольку в случае аварийного отключения электроснабжения исключается образование каких-либо забивок такой транспортной артерии, независимо от продолжительности простоя в ее работе, поскольку уголь не тонет в такой жидкости и остается на плаву независимо от того, движется ли она или находится в неподвижном состоянии. В то же время низкие температуры замерзания водных растворов используемых минеральных солей обеспечивают надежную эксплуатацию подобного рода транспортных систем не только в южных широтах, но и в районах Крайнего Севера, в условиях вечной мерзлоты, при температурах вплоть до -(40-50)C. Таким образом, все отличительные признаки заявляемого изобретения самым тесным образом взаимосвязаны между собой, и только именно в таком их сочетании обеспечивается достижение поставленной задачи. При этом при проведении патентного поиска, а также анализе печатных материалов,опубликованных в научно-технической литературе, не было обнаружено каких-либо технических решений в этой области, сходных по своей технической сущности и достигаемому положительному эффекту с предлагаемым способом. Следовательно, заявляемое предложение отличается новизной и обладает существенностью характеризующих его признаков, что позволяет сделать вывод, что оно является изобретательским. Предлагаемый способ реализуется последовательным осуществлением следующих операций: рассев исходного материала на крупнокусковой уголь и мелкий материал; прессование мелкого материала в крупногабаритные монолитные блоки поршнеобразной формы; поочередная загрузка в транспортный трубопровод, заполненный тяжелой водно-солевой средой,порций крупнокускового угля, чередующихся всякий раз с "поршнями" из спрессованного в монолитные блоки угля, с попутным созданием при этом тока водной жидкости с превосходящей уголь плотностью в горизонтальной части трубопровода; доставка загруженного в транспортный трубопровод угля в токе несущего его жидкого носителя к месту назначения; гидромеханическое отделение прибывшего на тепловую электростанцию угля дренажом от принесшей его жидкости; промывание обезвоженного грузопотока угля водой от оставшихся на поверхности кусков, глыб и угольных блоков остатков раствора минеральной соли в воде; сушка угля, отмытого водой от несущей среды; размол сухого угля с одновременным каптированием выделяющегося при этом из него метана и других углеводородных газов, направляемых на сжигание в топку котла тепловой электростанции; упаривание отошедших от промывания угля промывных вод теплом, выделяющимся при конденсации рабочего тела термодинамического цикла тепловой электростанции до первоначальной плотности исходного водно-солевого раствора; смешение упаренных промывных вод с жидким носителем, отделенным ранее от доставленного на тепловую электростанцию угля, и возврат регенерированной, таким образом, водной жидкости с превосходящей уголь плотностью в начало транспортного процесса. Таким образом, согласно изобретению предлагается способ доставки угля на тепловую электростанцию для сжигания, включающий его загрузку в трубопровод, заполненный водной средой, транспортировку в ее потоке к месту назначения, гидромеханическое отделение от жидкой фазы и сушку перед-3 016836 сжиганием, причем с целью комплексного использования заключенных в угле энергоресурсов, снижения энергозатрат на осуществление транспортного процесса, защиты окружающей среды от разрушения озонового слоя Земли углеводородными газами, повышения уровня безопасности и расширения области применения трубопроводного транспорта твердого топлива, перед загрузкой, исходный подаваемый уголь рассевают на крупнокусковой материал и мелкий материал, который спрессовывают в монолитные блоки поршнеобразной формы, которые загружают в трубопровод, заполненный водной жидкостью с превосходящей уголь плотностью, чередуя их с порциями сыпучего крупнокускового материала, которые сплавляют в потоке такого жидкого носителя по трубопроводу к месту назначения, а после гидромеханического отделения доставленного на тепловую электростанцию угля от жидкой фазы его промывают водой, сушат и размалывают с одновременным каптированием выделяющихся углеводородных газов,направляемых на сжигание, при этом отошедшую от промывки угля промывную воду упаривают теплом,выделяющимся при конденсации рабочей среды термодинамического цикла тепловой электростанции, и возвращают вместе с гидромеханически отделенным от угля дренажным стоком к месту загрузки. Предпочтительно в качестве водной жидкости с превосходящей уголь плотностью используют раствор нитрата кальция в воде. Пример. Сущность предлагаемого способа поясняется технологической схемой работы (см. чертеж) такого трубопроводного транспорта, изображенной на прилагаемом рисунке, иллюстрирующей технологию прямой выдачи угля из угольной шахты на потребляющую его тепловую электростанцию в случае, если добываемый уголь не нуждается в обогащении и может быть напрямую сожжен в ее топках. При этом отпадает необходимость в сооружении шахтных стволов и скиповых шахтных подъемных установок, работающих в ярко выраженном цикличном режиме.(Аналогично будет выглядеть и транспортная система доставки угля и от углеобогатительной фабрики на тепловую электростанцию в том случае, если добываемый уголь нуждается в обогащении). Доставленный от очистных забоев к околоствольному двору грузопоток угля рассевают на грохоте 1 на крупнокусковой материал и мелкий материал, содержащий в себе как небольшие кусочки угля, так и все его пыльные фракции. Отсеянный от глыб и крупных кусков угольный мелкий материал подают с помощью винтового питателя 2, снабженного теплообменной рубашкой, на прессование в пресс-форму 3. При этом в винтовой питатель 2 вводят небольшое количество пека как вяжущей добавки, способствующей упрочнению изготавливаемых из угольного мелкого материала монолитных блоков в виде цилиндрических тел, похожих по форме на поршни гидравлических устройств, а в его теплообменную рубашку подают пар для разогрева смеси угля с пеком перед его прессованием. Крупнокусковой уголь порциями, а блоки угля поштучно поочередно размещают в загрузочных камерах 4 системы загрузки транспортного трубопровода 5 таким образом, что угольные поршни последовательно чередуют с порциями сыпучей смеси кусков с глыбами угля. При этом загрузочные камеры 4 попеременно, в противофазе по отношению друг к другу, опорожняют от заполнявшей их жидкости, являющейся рабочей средой всего данного транспортного процесса, представляющей собой водный раствор нитрата кальция, плотностью 1,42 г/см 3 (при плотности угля, равной 1,39 г/см 3). Сливаемые порции этой жидкости собирают в сливной емкости 6, тогда как загрузочные камеры 4,после загрузки в них угля, с помощью кранов 7 и системы управляемых запорных шиберов 8 поочередно затапливают содержимым трубопровода 5, в результате чего уголь всплывает из шахты на земную поверхность, а затем сплавляется в токе такой несущей его водной среды к месту назначения. При этом ток такого жидкого носителя в горизонтальной части трубопровода 5 создают подачей в него струи жидкости насосом 9 из сливной емкости 6.(В случае же разработки высокогорных угольных месторождений гораздо более энергетически выгодным является использование самотечной схемы функционирования такого гидротранспорта, без создания какого-либо искусственного тока несущей жидкости в транспортном трубопроводе). Доставленный на тепловую электростанцию уголь гидромеханически отделяют от несшей его жидкости на виброгрохоте 10, а затем промывают пресной водой на виброгрохоте 11 и перегружают на ленточный вакуум-фильтр 12, на котором его дополнительно промывают водой в противоточном режиме,окончательно отжимают от остатков промывной воды и сушат горячим воздухом или другим теплоносителем, перед тем как приступить к его размолу для получения из него пылевидного топлива. Размол угля в порошок осуществляют в герметичной шаровой мельнице 13. При этом выделяющийся из него метан и другие горючие газы поступают в трубопровод 14, по которому их отводят в топку котла тепловой электростанции, вместе с углем. Отошедший на виброгрохоте 10 от угля дренажный сток аккумулируют в сборнике 15, тогда как промывные воды, образующиеся от его промывания на виброгрохоте 11, равно как и конечный фильтрат от ленточного вакуум-фильтра 12, направляют в сборник 16, из которого насосом 17 этот технологический поток передают на упаривание в выпарную установку 18.-4 016836 Упаривание этой промывной воды осуществляют за счет тепла конденсации мятого пара, отходящего от турбин тепловой электростанции, являющегося рабочей средой реализуемого на ней таким образом термодинамического цикла преобразования тепла сжигания угля в электрическую энергию. Поэтому образующийся в межтрубном пространстве кипятильных труб выпарной установки 18 конденсат, стекающий в сборник 19, насосом 20 вновь направляют в паровой котел тепловой электростанции, где из него опять вырабатывают рабочий пар высокого давления, направляемый на расширение в паровые турбины, полностью замыкая, тем самым, такой круговорот рабочей среды в цикле преобразования тепловой энергии в электрическую. Отходящий же от упариваемой в выпарной установке 18 промывной воды соковый водяной пар конденсируют в конденсаторе 21 и уже в виде горячей промывной воды вновь возвращают на промывку угля на виброгрохот 11 и ленточный вакуум-фильтр 12. Упаренный в выпарной установке 18 до первоначальной плотности 1,42 г/см 3 водно-солевой раствор объединяют в сборнике 15 с дренажными стоками, отошедшими от угля при его обезвоживании на виброгрохоте 10, и образовавшуюся таким образом смесь, представляющую собой полностью регенерированную водную жидкость с превосходящей уголь плотностью, насосом 22 возвращают назад в емкость 6 к месту загрузки исходного грузопотока угля. Использование предлагаемого способа обеспечивает, прежде всего, более полное использование энергетического потенциала, заключенного в транспортируемом таким методом энергоносителе, поскольку в этом случае до сжигания доводится не только доставляемое на тепловую электростанцию само твердое топливо, но и содержащийся в нем метан и другие углеводородные газы, что повышает как его энергетическую ценность, так и защищает озоновый слой стратосферы Земли от губительного воздействия на него озоноразрушающих газов. В сочетании же с кардинальным снижением такой транспортной системой энергопотребления и практическим отсутствием каких-либо ограничений по климатическим условиям эксплуатации такого трубопроводного транспорта выгоды от перехода на такую непрерывную и бесперевалочную систему доставки угля непосредственно от угледобывающего предприятия напрямую к месту его назначения,становятся еще более ощутимыми. Не менее важное значение имеет и значительное повышение уровня безопасности эксплуатации такой транспортной системы, поскольку в случае, например, разгерметизации транспортного трубопровода либо заведомо организованного террористического акта исключается какое-либо существенное загрязнение углем окружающей среды, поскольку он находится в недиссипируемом виде. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ доставки угля на тепловую электростанцию для сжигания, включающий его загрузку в трубопровод, заполненный водной средой, транспортировку в ее потоке к месту назначения, гидромеханическое отделение от жидкой фазы и сушку перед сжиганием, отличающийся тем, что перед загрузкой исходный подаваемый уголь рассевают на крупнокусковой материал и мелкий материал, который спрессовывают в монолитные блоки поршнеобразной формы, которые загружают в трубопровод, заполненный водной жидкостью с превосходящей уголь плотностью, чередуя их с порциями сыпучего крупнокускового материала, которые сплавляют в потоке такого жидкого носителя по трубопроводу к месту назначения, а после гидромеханического отделения доставленного на тепловую электростанцию угля от жидкой фазы его промывают водой, сушат и размалывают с одновременным каптированием выделяющихся углеводородных газов, направляемых на сжигание, при этом отошедшую от промывки угля промывную воду упаривают теплом, выделяющимся при конденсации рабочей среды термодинамического цикла тепловой электростанции, и возвращают вместе с гидромеханически отделенным от угля дренажным стоком к месту загрузки. 2. Способ по п.1, отличающийся тем, что в качестве водной жидкости с превосходящей уголь плотностью используют раствор нитрата кальция в воде.

МПК / Метки

Метки: сжигания, доставки, тепловую, угля, способ, электростанцию

Код ссылки

<a href="https://eas.patents.su/7-16836-sposob-dostavki-uglya-na-teplovuyu-elektrostanciyu-dlya-szhiganiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ доставки угля на тепловую электростанцию для сжигания</a>

Предыдущий патент: Инъекционное устройство

Следующий патент: Способ обогащения и транспортировки твердого топлива на тепловую электростанцию

Случайный патент: Новый способ синтеза ивабрадина и его солей присоединения с фармацевтически приемлемой кислотой