Суспензионные циркуляционные реакторы

Формула / Реферат

1. Установка для процесса полимеризации мономера, предпочтительно этилена, и, возможно, олефинового сомономера, включающая комплект циркуляционных реакторов, включающая для каждого из указанных реакторов

множество взаимосвязанных трубопроводов, определяющих путь потока суспензии полимера,

средства подачи в реактор мономера, возможно сомономера, разбавителя и, возможно, водорода,

средства подачи в реактор катализатора полимеризации,

насос, пригодный для поддержания в таком реакторе циркуляции суспензии полимера,

одно или более чем одно осадительное колено, соединенное с трубопроводами каждого реактора, для осаждения суспензии полимера,

один или более чем один регулирующий клапан, соединенный с выходом осадительного колена, и

одну или более чем одну испарительную линию для выгрузки осадившейся суспензии полимера из реактора,

отличающаяся тем, что каждый из указанных циркуляционных реакторов содержит трехходовой клапан, первый конец которого расположен на выходе указанного одного или более чем одного регулирующего клапана, второй конец соединен с указанной одной или более чем одной испарительной линией, и третий конец соединен с трубопроводами другого реактора комплекта реакторов через соединительный трубопровод,

при этом для каждого из указанных реакторов диаметры регулирующих клапанов, испарительных линий, соединительных трубопроводов и трехходовых клапанов находятся в отношении, составляющем от 0,6 до 2,0, предпочтительно от 0,65 до 1,55, более предпочтительно от 0,8 до 1,2, а отношение длин испарительных линий к длинам соединительных труб составляет от 6 до 14, предпочтительно от 8 до 12.

2. Способ работы установки по п.1, включающий переключение указанных трехходовых клапанов так, что их первые концы сообщаются с их вторыми концами для обеспечения последовательной работы реакторов, и переключение указанных трехходовых клапанов так, что их первые концы сообщаются с их третьими концами, для обеспечения параллельной работы реакторов.

3. Способ по п.2, где любой конец трехходового клапана, который не соединен ни с испарительной линией, ни с другим реактором данного комплекта, промывают разбавителем, подходящим для процесса полимеризации.

4. Способ по п.2 или 3, где перед переключением из последовательной в параллельную конфигурацию или наоборот осуществляют циркуляцию разбавителя, подходящего для процесса полимеризации, через реакторы в течение периода времени, составляющего восемь часов.

5. Способ по любому из пп.2-4, где полный объем разбавителя, подходящего для процесса полимеризации, предназначенный для всех реакторов, применяют последовательно в каждом отдельном реакторе на протяжении периода циркуляции.

6. Способ по любому из пп.2-5, где со стороны конца трехходового клапана, который не соединен с его первым концом, поддерживают непрерывное избыточное давление разбавителя, подходящего для процесса полимеризации.

7. Способ по любому из пп.2-6, где процесс полимеризации представляет собой полимеризацию этилена и где разбавитель, подходящий для процесса полимеризации, представляет собой изобутан.

8. Способ по любому из пп.2-7, где изобутан представляет собой не содержащий олефинов рециклизованный изобутан.

9. Способ по любому из пп.2-8, где суспензия полимера, по существу, состоит из этилена, возможно сомономера, катализатора полимеризации, жидкого разбавителя и твердых частиц олефинового полимера.

Текст

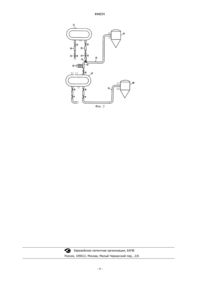

010231 Настоящее изобретение относится к полимеризации олефиновых мономеров в суспензионных циркуляционных реакторах и, в частности, к установке и способу переключения таких реакторов из параллельной в последовательную конфигурацию и наоборот. Применение суспензионных циркуляционных реакторных систем в полимеризации олефиновых мономеров общеизвестно в данной области техники (см., например, US 2285721). В такой системе желательно разделять полимер и жидкую среду, содержащую инертный разбавитель и непрореагировавшие мономеры, не подвергая жидкую среду загрязнению, чтобы указанную жидкую среду можно было рециклизовать в зону полимеризации с минимальной очисткой или без нее. Как описано в US-A-3152872,суспензию полимера и жидкую среду собирают в одном или более чем одном осадительном колене суспензионного циклического реактора, из которых суспензию выгружают в испарительную камеру. Смесь выпаривают с целью извлечения жидкой среды из полимера. Долгое время эти суспензионные циркуляционные реакторы работали в автономной конфигурации,например для получения мономодальных полиолефинов. В данной области техники также известно (см., например, ЕР 0057420 или ЕР 0022376), что реакторы полимеризации могут быть соединены последовательно, когда одной из целей является производство полиолефинов с широким молекулярно-массовым распределением, с очень хорошей однородностью и превосходными механическими и технологическими свойствами. Модальность полимера относится к форме кривой его молекулярно-массового распределения, то есть к виду графика зависимости массовой доли полимера от его молекулярной массы. Если полимер получают способом с последовательными стадиями, применяя реакторы, соединенные последовательно,и используя в каждом реакторе разные условия, то разные фракции, полученные в разных реакторах, будут иметь свое собственное молекулярно-массовое распределение. Следует отметить, что разными могут быть также химические составы разных фракций. Однако остается потребность в возможности получения нескольких видов полиолефинов, таких как мономодальные или мультимодальные сорта, в реакторах, соединенных или нет последовательно, по различным соображениям, таким как особая потребность в некоторых механических свойствах (получаемых исключительно либо в параллельной, либо в последовательной конфигурации), для данного времени пребывания, для определенной комбинации катализаторов, производственных выходов, имеющегося оборудования, универсальности установки. До настоящего времени производители полиолефинов могли управлять производством нескольких видов вышеуказанных сортов полиолефинов за счет либо наличия специально предназначенных отдельных реакторов полимеризации, с одной стороны, и наличия специально предназначенных реакторов полимеризации, соединенных друг с другом и работающих последовательно, с другой стороны, либо вынужденного переключения с последовательного на параллельное подключение той же цепочки реакторов. Первое решение является крайне капиталоемким. Второе решение требует чрезвычайно больших временных и эксплуатационных затрат. В этом втором варианте большое количество соединительных труб в действительности должно быть собрано и позже разобрано и собрано снова, со всеми связанными с ними вспомогательными линиями, такими как промывочные линии, теплообменные кожухи, измерительные и контрольные устройства, опоры конструкций и т.п. Соединения часто могут повреждаться, и риск катастрофических событий реален, так что работы не являются гладкими и в любом случае замедляются. Суспензионный циркуляционный реактор, работающий сам по себе, с его осадительными коленами и испарительной линией уже известен и не будет здесь рассматриваться; даются ссылки, например, наUS 3152872-A, US 3242150-А и US 4613484-A. Воплощения работы реакторов, соединенных последовательно, подробно описаны, например, в US 6185349, US 4297445, ЕР 0057420. Описание фигур чертежей На фиг. 1 представлена часть схемы технологического процесса установки полимеризации этилена. На фиг. 2 представлена часть схемы технологического процесса установки полимеризации этилена,включающая настоящее изобретение. Описание изобретения Ниже приведен пример широко распространенного способа демонтажа последовательнопараллельно, представленный на фиг. 1. При последовательной работе, согласно одному воплощению, реактор 1 и реактор 2 соединены друг с другом, в частности, посредством одного или более чем одного осадительного колена 3 (причем указанное осадительное колено регулируется регулирующим клапаном 4) и линии 5. Соединения для промывки изобутаном 6 встроены в соединительную линию 5. Суспензию перемещают из реактора 1 в реактор 2. В этой последовательной конфигурации испарительную линию 7, идущую в испаритель 8, не эксплуатируют. Эксплуатируют испарительную линию 11, идущую из реактора 2 в испаритель 12. Для переключения на параллельную конфигурацию необходимо остановить реакцию, освободить реакторы,демонтировать соединения 6, убрать соединительную линию 5 и соединить испарительную линию 7 с-1 010231 регулирующим клапаном 4. Вся операция от остановки до запуска (независимо от того, с последовательной на параллельную или наоборот) занимает до 72 ч. Задача настоящего изобретения состоит в том, чтобы предложить установку и эффективный способ для легкого переключения суспензионных циркуляционных реакторов с последовательной на параллельную конфигурацию и наоборот. Ожидается, что такой способ можно применять к любому типу полимеризации олефинов, например в закрытых реакционных сосудах, снабженных перемешивающими средствами, газофазных реакторах и их комбинациях. Соответственно, в настоящем изобретении предложена установка и соответствующий способ для легкого переключения суспензионных циркуляционных реакторов с последовательной на параллельную конфигурацию и наоборот. Описание иллюстрируется фиг. 2, на которой представлена часть схемы технологического процесса установки полимеризации этилена, включающая настоящее изобретение. Все соединения 6 остаются на своем месте для последовательной или параллельной конфигурации,и выбор той или иной конфигурации производится с помощью определенного положения трех- или более ходового клапана 9, расположенного после регулирующего клапана 4 одного или более осадительных колен 3. Трех- или более ходовой клапан открыт в направлении 1-2, когда реакторы работают последовательно. Трех- или более ходовой клапан открыт в направлении 1-8, когда реактор 1 работает индивидуально. До данного изобретения не предполагалось, что трех- или более ходовые клапаны будут работать должным образом, поскольку в неиспользуемом направлении, как известно, в них наблюдаются протечки, и они легко забиваются продуктами нежелательной полимеризации в неиспользуемом трубопроводе(причем указанный неиспользуемый трубопровод представляет собой либо одно или более переместительных колен/соединительных линий 3-5 для транспортировки в реактор 2, когда реакторы работают в параллельной конфигурации, либо одну или более испарительных линий 7 в испаритель 8 реактора 1,когда реакторы работают в последовательной конфигурации). Забивка неиспользуемого трубопровода означает для оператора, управляющего эксплуатацией, обязанность остановить реакцию полимеризации в двух реакторах, освободить реакторы от всей суспензии, очистить забившиеся секции, возможно, заменить забитый клапан и собрать все заново. Полностью эта операция занимает до 120 ч, что совершенно неприемлемо с финансовой точки зрения. Вопросы безопасности тоже не на последнем месте. Кроме того, не ожидалось, что регулирующие клапаны будут работать должным образом с технологической точки зрения (то есть давая возможность перемещать достаточные количества твердых веществ) вместе с трех- или более ходовыми клапанами, поскольку указанные трех- или более ходовые клапаны в равной степени создают на регулирующих клапанах перепад давления, составляющий примерно значение номинального давления в каждом реакторе, то есть несколько десятков бар (когда реакторы работают параллельно, то есть с осадительным коленом, выгружающим суспензию из реактора 1,работающего при его номинальном давлении p1, в испарительную линию, в которой поддерживается примерно атмосферное давление), или перепад давления, составляющий несколько бар (когда реакторы работают последовательно, то есть с осадительным коленом, перемещающим суспензию из реактора 1,работающего при давлении p1, в реактор 2, работающий при давлении р 2, обеспечивая перемещение приp1 р 2). Неожиданно было обнаружено, что регулирующие клапаны 4 и трех- или более ходовые клапаны 9 все же можно позитивно использовать в следующей установке: комплект циркуляционных реакторов, пригодных для процесса полимеризации мономера, предпочтительно этилена, и, возможно, олефинового сомономера, включающий для каждого из указанных реакторов: множество взаимосвязанных трубопроводов Р, определяющих путь потока суспензии полимера,причем указанная суспензия, по существу, состоит из этилена, возможно сомономера, катализатора полимеризации, жидкого разбавителя и твердых частиц олефинового полимера,средства подачи в реактор мономера, возможно сомономера, разбавителя и, возможно, водорода,средства подачи в реактор катализатора полимеризации, насос, подходящий для поддержания циркуляции суспензии полимера в таком реакторе,одно или более чем одно осадительное колено, соединенное с трубопроводами Р каждого реактора,для осаждения суспензии полимера,один или более чем один регулирующий клапан, соединенный с выходом таких осадительных колен, и одну или более чем одну испарительную линию для выгрузки из реактора осадившейся суспензии полимера,характеризующейся тем, что каждый из указанных циркуляционных реакторов содержит трех- или более ходовой клапан, определяющий три или более конца, причем один конец А расположен на выходе указанного одного или более регулирующих клапанов, другой конец В соединен с указанной одной или более испарительными линиями, и еще один конец С соединен с трубопроводами Р другого реактора комплекта через соединительный трубопровод 5. Во втором воплощении настоящего изобретения диаметры одного или более контрольных клапа-2 010231 нов, испарительных линий, соединительных линий К и трех- или более ходовых клапанов находятся в пределах относительного показателя (relative ratio) от 0,5 до 2, предпочтительно от 0,65 до 1,55 и более предпочтительно от 0,8 до 1,2. В третьем воплощении настоящего изобретения длина одной или более испарительных линий, деленная на длину одной или более соединительных линий К, находится в пределах от 6 до 14 и предпочтительно от 8 до 12. В четвертом воплощении настоящего изобретения любой конец трех- или более ходового клапана,который не соединен ни с испарительной линией, ни с другим реактором данного комплекта, промывают разбавителем, подходящим для процесса полимеризации. В пятом воплощении настоящего изобретения с противоположной стороны используемого соединения поддерживают постоянное избыточное давление разбавителя, подходящего для процесса полимеризации (причем указанное используемое соединение представляет собой соединение либо от А к В, когда реакторы работают в параллельной конфигурации, либо от А к С, когда реакторы работают в последовательной конфигурации). В шестом воплощении настоящего изобретения со стороны неиспользуемого трубопровода поддерживают постоянное избыточное давление разбавителя, подходящего для процесса полимеризации(причем указанный неиспользуемый трубопровод представляет собой либо переместительные колена/соединительные линии 3-5 к второму реактору, когда реакторы работают в параллельной конфигурации, либо испарительные линии 7 к испарителю 8 первого реактора, когда реакторы работают в последовательной конфигурации). В седьмом воплощении настоящего изобретения через реакторы в течение периода времени, составляющего восемь часов, перед переключением с последовательной на параллельную конфигурацию или наоборот осуществляют циркуляцию разбавителя, подходящего для процесса полимеризации. В восьмом воплощении настоящего изобретения, когда разбавитель, подходящий для процесса полимеризации, представляет собой изобутан, полный объем разбавителя изобутана, предназначенный для всех реакторов, применяют последовательно в каждом отдельном реакторе на протяжении периода циркуляции. В девятом воплощении настоящего изобретения рециклизованный изобутан, не содержащий олефинов, подают в реакторы на протяжении периода циркуляции. Примеры Пример 1 и сравнительный пример 1. Один и тот же полиэтилен высокой плотности получали на одинаковых реакторах, соединенных последовательно согласно изобретению (Е 1), и после обычной сборки (CE1), начиная в обоих случаях с реакторов, перед этим работавших индивидуально (параллельно). В табл. 1 приведено время между остановкой параллельной работы и началом последовательной работы (время перехода), а также плотность, индекс расплава (ИР) и показатель стойкости к растрескиванию под действием окружающей среды (ESCR) для каждого сорта и период работы в последовательном режиме. Таблица 1 Как можно видеть из табл. 1, время перехода существенно сократилось с 66 ч до 12 ч для получения одного и того же продукта и, по существу, за один и тот период времени без какой-либо утечки или забивки клапанов. Пример 2 и сравнительный пример 2. В течение периода времени (один год) вели записи с преимуществом и без преимущества изобретения (то есть с трубопроводами, организованными согласно изобретению (Е 2), с одной стороны, и со стандартной процедурой демонтажа (СЕ 2), с другой стороны) для производства, по существу, одних и тех же полиэтиленовых продуктов как в параллельной, так и в последовательной конфигурации при заданном количестве (12) переключений с параллельной на последовательную конфигурацию и наоборот. Результаты приведены в табл. 2. Таблица 2-3 010231 Как можно видеть, при одинаковом количестве переключений с параллельной на последовательную конфигурацию и наоборот общее время работы высшего качества на 14% выше, если пользоваться преимуществом изобретения. Примеры 3, 4 и сравнительные примеры 3, 4. Начиная с параллельной конфигурации, два суспензионных циркуляционных реактора на 65 м 3 полиэтилена, оснащенных трех- или более ходовыми клапанами и трубопроводами в исполнении согласно изобретению (Е 3 и Е 4) с одной стороны, как показано в табл. 3, и с трубопроводами в стандартном исполнении (СЕ 3 и СЕ 4) с другой стороны, работали в течение примерно одного месяца. Согласно изобретению со стороны неиспользуемого трубопровода поддерживали избыточное давление 0,1 бар. Согласно изобретению за шесть часов до переключения в каждый из реакторов вводили 65 кг смеси азота с 3% кислорода. Согласно настоящему изобретению перед переключением не содержащий олефинов изобутан циркулировал по реакторам в течение периода времен 6 ч. После производственного периода (примерно один месяц) было решено переключиться на последовательную конфигурацию. В примерах согласно изобретению время перехода в ходе первого перехода составило примерно 19 ч. В среднем для 9 последующих переключений с последовательного режима на параллельный режим и наоборот в течение года время перехода составило примерно 12 ч. С использованием трубопроводов, выполненных как показано в табл. 3, для сравнительных примеров было просто невозможно осуществить переключение на другую конфигурацию из-за того, что несколько соединений и клапанов были забиты неприемлемыми количествами полиэтилена. Таблица 3 ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для процесса полимеризации мономера, предпочтительно этилена, и, возможно, олефинового сомономера, включающая комплект циркуляционных реакторов, включающая для каждого из указанных реакторов множество взаимосвязанных трубопроводов, определяющих путь потока суспензии полимера,средства подачи в реактор мономера, возможно сомономера, разбавителя и, возможно, водорода,средства подачи в реактор катализатора полимеризации,насос, пригодный для поддержания в таком реакторе циркуляции суспензии полимера,одно или более чем одно осадительное колено, соединенное с трубопроводами каждого реактора,для осаждения суспензии полимера,один или более чем один регулирующий клапан, соединенный с выходом осадительного колена, и одну или более чем одну испарительную линию для выгрузки осадившейся суспензии полимера из реактора,отличающаяся тем, что каждый из указанных циркуляционных реакторов содержит трехходовой клапан,первый конец которого расположен на выходе указанного одного или более чем одного регулирующего клапана, второй конец соединен с указанной одной или более чем одной испарительной линией, и третий конец соединен с трубопроводами другого реактора комплекта реакторов через соединительный трубо-4 010231 провод,при этом для каждого из указанных реакторов диаметры регулирующих клапанов, испарительных линий, соединительных трубопроводов и трехходовых клапанов находятся в отношении, составляющем от 0,6 до 2,0, предпочтительно от 0,65 до 1,55, более предпочтительно от 0,8 до 1,2, а отношение длин испарительных линий к длинам соединительных труб составляет от 6 до 14, предпочтительно от 8 до 12. 2. Способ работы установки по п.1, включающий переключение указанных трехходовых клапанов так, что их первые концы сообщаются с их вторыми концами для обеспечения последовательной работы реакторов, и переключение указанных трехходовых клапанов так, что их первые концы сообщаются с их третьими концами, для обеспечения параллельной работы реакторов. 3. Способ по п.2, где любой конец трехходового клапана, который не соединен ни с испарительной линией, ни с другим реактором данного комплекта, промывают разбавителем, подходящим для процесса полимеризации. 4. Способ по п.2 или 3, где перед переключением из последовательной в параллельную конфигурацию или наоборот осуществляют циркуляцию разбавителя, подходящего для процесса полимеризации,через реакторы в течение периода времени, составляющего восемь часов. 5. Способ по любому из пп.2-4, где полный объем разбавителя, подходящего для процесса полимеризации, предназначенный для всех реакторов, применяют последовательно в каждом отдельном реакторе на протяжении периода циркуляции. 6. Способ по любому из пп.2-5, где со стороны конца трехходового клапана, который не соединен с его первым концом, поддерживают непрерывное избыточное давление разбавителя, подходящего для процесса полимеризации. 7. Способ по любому из пп.2-6, где процесс полимеризации представляет собой полимеризацию этилена и где разбавитель, подходящий для процесса полимеризации, представляет собой изобутан. 8. Способ по любому из пп.2-7, где изобутан представляет собой не содержащий олефинов рециклизованный изобутан. 9. Способ по любому из пп.2-8, где суспензия полимера, по существу, состоит из этилена, возможно сомономера, катализатора полимеризации, жидкого разбавителя и твердых частиц олефинового полимера.

МПК / Метки

МПК: C08F 2/14

Метки: циркуляционные, суспензионные, реакторы

Код ссылки

<a href="https://eas.patents.su/7-10231-suspenzionnye-cirkulyacionnye-reaktory.html" rel="bookmark" title="База патентов Евразийского Союза">Суспензионные циркуляционные реакторы</a>

Предыдущий патент: Способ биовыщелачивания металлсодержащих сульфидных материалов

Следующий патент: Игровой автомат и система проведения игр

Случайный патент: 5-(арилсульфонил)пиразолопиперидины