Взаимосвязанные петлевые реакторы

Формула / Реферат

1. Сдвоенный петлевой реактор полимеризации олефинов, включающий два петлевых реактора (1) и (11) и соединяющие их первую линию (4) для транспортирования растущего полимера из первого петлевого реактора (1) во второй петлевой реактор (11) и вторую линию (14) для транспортирования растущего полимера из второго петлевого реактора (11) обратно в первый петлевой реактор (1).

2. Способ полимеризации олефинов в двух взаимосвязанных петлевых реакторах (1) и (11), где растущий полимер непрерывно транспортируют по кругу из первого петлевого реактора (1) во второй петлевой реактор (11) через первую линию (4) и из него обратно в первый петлевой реактор (1) через вторую линию (14).

3. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) через выводы-отстойники (3,13).

4. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) за счет разности давлений.

5. Способ по п.4, где разность давлений создают посредством циркуляционных насосов (2, 12), установленных в каждом реакторе (1, 11).

6. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) с использованием гидроциклона (25).

7. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) посредством насоса одновинтового типа.

8. Способ по любому из пп.2-7, где каталитическая система основана на металлоценовом каталитическом компоненте.

Текст

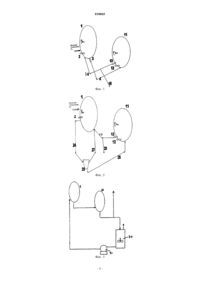

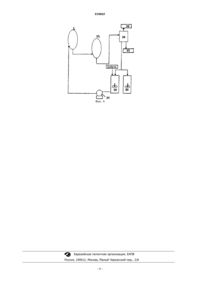

010065 Настоящее изобретение относится к области полимеризации этилена в сдвоенном петлевом реакторе. Полиолефины, такие как полиэтилены, с высокой молекулярной массой обычно обладают улучшенными механическими свойствами по сравнению с их низкомолекулярными аналогами. Однако высокомолекулярные полиолефины могут быть сложны в переработке и могут быть дороги в изготовлении. Предпочтительны полиолефины, имеющие широкое или бимодальное молекулярно-массовое распределение (ММР), потому что они могут сочетать выгодные механические свойства высокомолекулярной фракции с улучшенной способностью к переработке низкомолекулярной фракции. Для многих применений полиэтилена высокой плотности (ПЭВП) важен полиэтилен с улучшенной прочностью, твердостью и стойкостью к растрескиванию под влиянием окружающей среды. Эти улучшенные свойства легче достижимы у высокомолекулярного полиэтилена. Однако с возрастанием молекулярной массы полимера ухудшается способность к переработке полимера. С приданием полимеру широкого или бимодального молекулярно-массового распределения желаемые свойства, являющиеся характеристикой высокомолекулярного полимера, сохраняются, тогда как способность к переработке, в частности, посредством экструзии улучшается. Существует несколько способов получения полимеров с бимодальным или широким молекулярномассовым распределением: смешение расплава, последовательность реакторов или один реактор с каталитической системой, имеющей два центра полимеризации. Хромовые катализаторы при использовании в получении полиолефинов ведут к расширению молекулярно-массового распределения и могут в некоторых случаях привести к бимодальному молекулярномассовому распределению, но обычно низкомолекулярная часть этих полимеров содержит значительное количество сомономера. Если расширенное молекулярно-массовое распределение обеспечивает приемлемые характеристики перерабатываемости, то бимодальное молекулярно-массовое распределение может обеспечить отличные характеристики. В некоторых случаях даже можно регулировать количество низко- и высокомолекулярных фракций и таким образом регулировать механические свойства. Известно, что катализаторы Циглера-Натта пригодны для получения бимодального полиэтилена при использовании двух последовательных реакторов. В типичном случае в первом реакторе получают гомополимер с низкой молекулярной массой посредством реакции между водородом и этиленом в присутствии катализатора Циглера-Натта. Существенно, что в этом процессе используется избыток водорода и, в результате, необходимо удалить весь водород из первого реактора до того, как продукты поступают во второй реактор. Во втором реакторе получают сополимер этилена и гексена, чтобы получить полиэтилен с высокой молекулярной массой. Известна также обратная конфигурация. Также известны металлоценовые катализаторы при получении полиолефинов. Например, в ЕР-А 0619325 описан способ получения полиолефинов, таких как полиэтилены, имеющих мультимодальное или, по меньшей мере, бимодальное молекулярно-массовое распределение. В этом способе используют каталитическую систему, которая включает по меньшей мере два металлоценовых компонента. Металлоценовые компоненты могут быть выбраны, например, из дихлорида бис(циклопентадиенил)циркония и дихлорида этилен-бис(инденил)циркония. При использовании двух различных металлоценовых каталитических компонентов в одном и том же реакторе получают молекулярно-массовое распределение,являющееся, по меньшей мере, бимодальным. При некоторых применениях, как в случае труб, требуется полиэтиленовый полимер с высоким сопротивлением как медленному разрастанию трещин, так и быстрому распространению трещин, выражающемуся в ударной вязкости. В ЕР-А-0571987 описан, например, способ получения композиции этиленового полимера при многостадийной полимеризации. Катализатор включает, в качестве основных компонентов, соединение переходного металла, соединение, способное реагировать с соединением переходного металла с образованием ионного комплекса, и алюминийорганическое соединение. Альтернативно, широкое или мультимодальное молекулярно-массовое распределение может быть получено физическим смешиванием двух или более двух полимеров, как описано, например, в ЕР-А 0735090, раскрывающем композицию полиэтиленового полимера, которую получают физическим смешиванием трех полиэтиленовых компонентов. Еще в одном способе газофазную каталитическую полимеризацию альфа-олефинов проводят с каталитической системой Циглера-Натта в двух или более чем двух взаимосвязанных зонах полимеризации, причем газ, вводимый во вторую зону полимеризации, отличается по составу от газа, присутствующего в первой зоне полимеризации; это технология многозонного циркуляционного реактора. Он состоит из двух взаимосвязанных зон полимеризации: 1) восходящая зона, или зона быстрого псевдоожижения, в которой скорость газа выше, чем транспортная скорость; 2) нисходящая зона, в которой частицы полимера стекают вниз под действием силы тяжести. Мономер подают в восходящую зону с каталитической системой при условиях полимеризации. Растущий полимер течет вверх в условиях быстрого псевдоожижения и затем покидает восходящую зону и входит в нисходящую зону, где частицы полимера стекают вниз под действием силы тяжести. Затем частицы покидают нисходящую зону и их повторно вводят в восходящую зону. Таким образом, устанавливают циркуляцию между двумя зонами полимеризации.-1 010065 Указанный способ дополнительно требует: 1) полного или частичного предотвращения поступления в нисходящую зону газовой смеси, находящейся в восходящей зоне; 2) отличия газовой и/или жидкой смеси, вводимой в нисходящую зону, от газовой смеси, находящейся в восходящей зоне. Технология многозонного циркуляционного реактора описана, например, в WO-A-97/04015 и вWO-A-00/02929. Она применяется, в основном, с использованием каталитических систем Циглера-Натта,и недостатком ее является трудность удаления полностью газовой смеси, находящейся в восходящей зоне, и предотвращение ее попадания в нисходящую зону. Трудно также регулировать состав газа в двух зонах. Таким образом, существует необходимость в системе полимеризации, свободной от этого недостатка. Известно и описано несколько способов управления транспортированием потоков из реактора. Например, в US-2001/0018499 описан способ, в котором большее количество водорода, присутствующего в первом реакторе, удаляют, сбрасывая давление суспензии перед направлением ее во второй реактор. ВUS-A-5639834 описан способ, где обогащенную сомономером суспензию, образованную в первом реакторе, извлекают из этого реактора через выводы-отстойники и концентрированную суспензию направляют во второй реактор, где количество мономера снижено. В US-A-4692501 описан способ, в котором суспензию, образованную в первом реакторе, промывают жидкостью в условиях противотока в обменной зоне перед направлением ее во второй реактор. В US-A-2001/0018500 описан способ непрерывной полимеризации, где суспензию частиц полиэтилена, извлеченную из первого реактора, направляют в гидроциклонный сепаратор, где ее разделяют на концентрированную суспензию, которую направляют во второй реактор, и на поток, включающий разбавитель, который частично подают рециклом в первую зону полимеризации. Целью настоящего изобретения является предоставление технологии полимеризации для получения высокогомогенных полимеров. Также целью настоящего изобретения является технология получения полимеров, имеющих широкое или мультимодальное молекулярно-массовое распределение. Соответственно, в настоящем изобретении предложен сдвоенный петлевой реактор для полимеризации олефинов, включающий: а) два петлевых реактора; б) первую линию для транспортирования растущего полимера из первого петлевого реактора во второй петлевой реактор; в) вторую линию для транспортирования растущего полимера из второго петлевого реактора обратно в первый петлевой реактор. Также описана технология полимеризации, заключающаяся в наличии двух взаимосвязанных петлевых реакторов (петель), где растущий полимер протекает непрерывно по кругу из первого петлевого реактора во второй петлевой реактор и обратно в первый петлевой реактор. Настоящее изобретение дополнительно раскрывает транспортирование растущего полимера из второго петлевого реактора обратно в первый петлевой реактор и, таким образом, непрерывное транспортирование растущего полимера из одного петлевого реактора в другой. Предпочтительно полимер, в среднем, протекает не более 3 раз по контуру из двух петель, более предпочтительно не более двух раз. При нормальных условиях эксплуатации сдвоенного петлевого реактора мономер, разбавитель, водород и сомономер вводят в первую петлю по потоку ниже насоса и растущий полимер циркулирует по петле со скоростью около 8 м/с, что соответствует одному циклу каждые 30 с для 100 м 3 реактора. Мономер растворяется в разбавителе, а частицы полимера находятся в жидкости во взвешенном состоянии. После среднего времени пребывания от 40 мин до часа в первой петле, что соответствует приблизительно 100 циклам по петле, частицы полимера транспортируют во вторую петлю. Часто это транспортирование затруднено, так как желательно контролировать полимеризационную смесь в каждой петле независимо и, следовательно, удалять из потока, выходящего из первого реактора,любой компонент, нежелательный во второй петле. Режим работы второго реактора, в целом, отличается от режима первого реактора, так как желательно получать полиолефин, имеющий широкое молекулярно-массовое распределение. Время пребывания во втором реакторе меньше, чем в первом реакторе, в типичном случае на 50% меньше, и давление в типичном случае на 0,1 МПа (1 бар) ниже, чем в первом реакторе, чтобы способствовать транспортированию. Сдвоенный петлевой реактор можно эксплуатировать либо прямым способом, где высокомолекулярную фракцию полимера получают в первом реакторе, а низкомолекулярную фракцию получают во втором реакторе, либо наоборот, изменяя направление на обратное. Конечный полимер предпочтительно удалять посредством выводов-отстойников, где происходит накопление твердого содержимого.-2 010065 Перечень чертежей На фиг. 1 представлено воплощение настоящего изобретения, где полимер транспортируют из одного петлевого реактора в другой петлевой реактор посредством разности давлений. На фиг. 2 представлено воплощение настоящего изобретения, где полимер транспортируют из одного петлевого реактора в другой петлевой реактор с использованием гидроциклона. На фиг. 3 представлено воплощение настоящего изобретения, где полимер транспортируют из второго петлевого реактора в первый петлевой реактор посредством насоса одновинтового типа. На фиг. 4 представлено дополнительное воплощение настоящего изобретения, где полимер транспортируют из второго петлевого реактора в первый петлевой реактор посредством насоса одновинтового типа и дополнительно способ включает дегазацию полимера и рециклирование и экструдирование его фракции. В предпочтительном воплощении настоящего изобретения транспортирование из первого петлевого реактора во второй петлевой реактор и обратно в первый петлевой реактор проводят посредством выводов-отстойников. Два взаимосвязанных петлевых реактора по настоящему изобретению представлены на фиг. 1. Мономер, возможно сомономер, водород и разбавитель подают в первый петлевой реактор 1 ниже циркуляционного насоса 2 по ходу потока А 1. Растущий полимер транспортируют во второй петлевой реактор 11 посредством выводов-отстойников 3 по линии 4 и подают во второй петлевой реактор 11 непосредственно выше циркуляционного насоса 12 по ходу потока А 2. Часть растущего полимера, которую подают рециклом назад в первый петлевой реактор, собирают по ходу потока непосредственно ниже циркуляционного насоса 12 второго реактора 11 в выводах-отстойниках 13 и затем подают в первый петлевой реактор 1 непосредственно выше циркуляционного насоса 2 по ходу потока по линии 14. Такая схема создает положительную разность давлений между точкой выхода из второго петлевого реактора 11 и точкой входа в первый петлевой реактор 1, позволяя таким образом облегчить транспортирование из второго петлевого реактора 11 в первый петлевой реактор 1. Конечный полимер извлекают из второго петлевого реактора 11 посредством выводов-отстойников 13 по линии 15. В другом воплощении настоящего изобретения, представленного на фиг. 2, растущий полимер, выходящий из первого петлевого реактора 1, направляют по транспортной линии 24 в гидроциклон 25. Всю суспензию частиц полимера или ее часть направляют во второй петлевой реактор 11 по транспортной линии 26, а остаток, если таковой имеется, либо направляют обратно в первый петлевой реактор 1 по транспортной линии 27, либо извлекают. После пребывания во втором петлевом реакторе 11 частицы полимера концентрируют в выводах-отстойниках 13 и направляют обратно в первый петлевой реактор 1 по транспортной линии 28 или извлекают по линии 29. Рабочие условия этого нового способа полимеризации и направление транспортирования частиц полимера выбраны так, чтобы обеспечить легкое транспортирование из одного петлевого реактора в другой. Более конкретно, давление в каждом реакторе следует подбирать так, чтобы давление в приемной секции всегда было ниже давления в секции отправки. Этого достигают конфигурацией, представленной на фиг. 1, где используется тот факт, что давление непосредственно ниже насосов 2 и 12 по ходу потока в петлевых реакторах 1, 11 приблизительно на 0,1 МПа (1 бар) выше, чем давление непосредственно выше этих же насосов 2 и 12 по ходу потока. В характерном рабочем примере по настоящему изобретению, и следуя конфигурации, показанной на фиг. 1, давление по ходу потока ниже циркуляционного насоса 2 в первом петлевом реакторе 1 составляет около 4,1 МПа (41 бар). Полимер извлекают из первой петли примерно на середине первого петлевого реактора 1, где давление составляет около 4,05 МПа (40,5 бар). Второй петлевой реактор 11 все время поддерживают при общем давлении немного более низком, чем давление в первом петлевом реакторе 1, здесь по потоку непосредственно ниже циркуляционного насоса 12 давление составляет приблизительно 4,05 МПа (40,5 бар). Полимер, извлеченный из первого петлевого реактора 1, вводят во второй петлевой реактор 11 непосредственно выше циркуляционного насоса 12 по ходу потока, где давление составляет приблизительно 3,95 МПа (39,5 бар). Полимер извлекают из второго петлевого реактора 11 непосредственно ниже циркуляционного насоса 12 по ходу потока, где давление составляет приблизительно 4,05 МПа (40,5 бар), и вводят в первый петлевой реактор 1 непосредственно выше циркуляционного насоса 2 по ходу потока, где давление составляет приблизительно 4,0 МПа (40 бар). Такая конфигурация позволяет полимеру легко протекать между двумя петлевыми реакторами, однако, могут быть использованы и любые другие средства циркуляции полимера между двумя петлевыми реакторами. Альтернативно, можно использовать центробежный насос для продвижения частиц полимера по транспортным трубопроводам и избавиться от ограничения по разности давлений. В другом воплощении суспензию полимера, выходящую из второго реактора 11, дегазируют при низком давлении в сосуде 30 с мешалкой для удаления всех следов водорода и вводят в первый петлевой реактор 1 с помощью насоса 31 одновинтового типа (фиг. 3). Еще в одном воплощении настоящего изобретения суспензию, выходящую из второго петлевого реактора 11, направляют в емкость 34 мгновенного испарения и полностью дегазируют. Газ направляют в секцию 32 рециркуляции. Часть полимера направляют в экструдер 33, а часть полимера смачивают-3 010065 изобутаном, направляют в сосуд 30 с мешалкой и перекачивают насосом 31 обратно в первый петлевой реактор 1 (фиг. 4). Каталитические системы, которые можно использовать в данной полимеризации, не лимитируют особенным образом, но предпочтительно выбирать каталитические системы с хорошим откликом как на водород, так и на сомономер, так как желательно, чтобы две зоны полимеризации работали независимо друг от друга. Предпочтительные каталитические системы включают металлоценовый компонент, более предпочтительно бис-индениловый компонент общей формулыR"(Ind)2MQ2 где R" - структурный мостик, Ind - инденильная или тетрагидроинденильная группа, замещенная или незамещенная, М - металл IV группы Периодической таблицы Менделеева и Q - гидрокарбил с количеством атомов углерода от 1 до 20 или галоген,или циклопентадиенил-флуорениловый компонент общей формулыR"(Cp-Flu)MQ2 где Ср - замещенный или незамещенный циклопентадиенил и Flu - замещенный или незамещенный флуоренил. Каталитическая система, используемая в настоящем изобретении, включает, в дополнение к вышеупомянутому каталитическому компоненту, один или более чем один активирующий агент, обладающий ионизирующим действием и способный активировать металлоценовый каталитический компонент. В типичном случае активирующий агент включает известное содержащее алюминий или бор соединение. Этот способ особенно полезен при использовании металлоценовых каталитических систем, так как их сложно смешивать: непрерывное транспортирование материала из одного петлевого реактора в другой повышает гомогенность полимера. Гомогенность увеличивается на уровне полимерной композиции,а внутри каждого зерна на уровне процентного соотношения высоко- и низкомолекулярной фракции в полимере. Помимо того, так как металлоцены поглощают водород, не нужно будет удалять остающийся водород из полимера, покидающего первый петлевой реактор 1, перед его транспортированием во второй петлевой реактор 11. Металлоценовые каталитические системы также обладают превосходным откликом к водороду и сомономеру. Предпочтительным полимером является полиэтилен. Полимеры, полученные в соответствии с настоящим изобретением, высокогомогенны, и они постепенно образуются в каждом реакторе, переходя из одного в другой, тогда как полимеры, полученные в предшествующей системе сдвоенных петель, были результатом наложения условий в первом реакторе, а затем во втором. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Сдвоенный петлевой реактор полимеризации олефинов, включающий два петлевых реактора (1) и (11) и соединяющие их первую линию (4) для транспортирования растущего полимера из первого петлевого реактора (1) во второй петлевой реактор (11) и вторую линию (14) для транспортирования растущего полимера из второго петлевого реактора (11) обратно в первый петлевой реактор (1). 2. Способ полимеризации олефинов в двух взаимосвязанных петлевых реакторах (1) и (11), где растущий полимер непрерывно транспортируют по кругу из первого петлевого реактора (1) во второй петлевой реактор (11) через первую линию (4) и из него обратно в первый петлевой реактор (1) через вторую линию (14). 3. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) через выводы-отстойники (3,13). 4. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) за счет разности давлений. 5. Способ по п.4, где разность давлений создают посредством циркуляционных насосов (2, 12), установленных в каждом реакторе (1, 11). 6. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) с использованием гидроциклона (25). 7. Способ по п.2, где растущий полимер транспортируют из первого петлевого реактора (1) во второй петлевой реактор (11) и/или из второго петлевого реактора (11) в первый петлевой реактор (1) посредством насоса одновинтового типа. 8. Способ по любому из пп.2-7, где каталитическая система основана на металлоценовом каталитическом компоненте.

МПК / Метки

Метки: реакторы, петлевые, взаимосвязанные

Код ссылки

<a href="https://eas.patents.su/7-10065-vzaimosvyazannye-petlevye-reaktory.html" rel="bookmark" title="База патентов Евразийского Союза">Взаимосвязанные петлевые реакторы</a>

Предыдущий патент: Устройство идентификации транспортного средства

Следующий патент: Способ производства высокочистого дифенилкарбоната в промышленном масштабе

Случайный патент: Способ переработки многокомпонентных жидкостных смесей (варианты) и установка для их осуществления