Усовершенствованный способ сушки ячменя

Формула / Реферат

1. Способ непрерывной сушки проросшего ячменя с использованием вертикальной сушильной камеры (1), оснащенной отстоящими друг от друга по вертикали патрубками (11) для впуска и выпуска воздуха, предназначенными для регулирования температуры зерна в сушильной камере, причем указанные патрубки (11) расположены с обеспечением в пределах сушильной камеры зон тепловой обработки: расширенной верхней зоны (5) предварительной тепловой обработки, образующей приемник зерна, и четырех нисходящих зон тепловой обработки: начальной зоны (6), верхней промежуточной зоны (7), нижней промежуточной зоны (8) и самой нижней заключительной зоны (9), расположенной над разгрузочным отверстием, причем способ включает регулирование температуры воздуха в сушильной камере (1) и количества воздуха, вводимого в сушильную камеру (1) и удаляемого из этой камеры, с достижением заданной скорости выгрузки зерна, имеющего требуемое содержание влаги, при этом включает следующие операции:

непрерывно загружают зерно в верхнюю часть сушильной камеры (1), выполненную с увеличенной площадью сечения по сравнению с остальной частью сушильной камеры для размещения наибольшего количества зерна высокой влажности вблизи верхней части сушильной камеры (1);

вводят основное количество нагретого воздуха под давлением в заключительную зону (9) сушильной камеры (1) в противотоке с зерном для его перемешивания по мере опускания в сушильной камере (1);

выводят воздух из сушильной камеры (1) для его обезвоживания и регулирования температуры по мере перемещения воздуха вверх в сушильной камере (1), вводя при этом дополнительное количество воздуха или удаляя воздух из сушильной камеры (1) из расчета поддержания температуры воздуха в зоне предварительной тепловой обработки в интервале от 20 до 45шC;

уменьшают содержание влаги в зерне при его вводе в сушильную камеру (1) для обеспечения содержания влаги в зерне от 33 до 37% на входе в начальную зону (6);

поддерживают температуру воздуха в начальной зоне (6) между 50 и 60шC и содержание влаги в зерне от 23 до 30% на выходе из этой зоны;

поддерживают температуру воздуха в верхней промежуточной зоне (7) между 65 и 73шC для обеспечения содержания влаги в зерне от 10 до 14% на выходе из этой зоны;

поддерживают температуру воздуха в нижней промежуточной зоне (8) между 68 и 75шC и содержание влаги в зерне от 5 до 8% на выходе из этой зоны;

вводят в заключительную зону (9) воздух при температуре от 75 до 90шC для обеспечения содержания влаги в зерне от 4 до 5% на выходе из этой зоны;

непрерывно выгружают зерно из сушильной камеры (1).

2. Способ по п.1, отличающийся тем, что температура воздуха в зоне (5) предварительной тепловой обработки составляет порядка 25шC, а влагосодержание зерна на выходе из этой зоны составляет порядка 35%.

3. Способ по п.1 или 2, отличающийся тем, что температура воздуха в начальной зоне (6), верхней промежуточной зоне (7), нижней промежуточной зоне (8) и заключительной зоне (9) составляет, соответственно, порядка 55, 68, 70 и 81шC, а влагосодержание зерна на выходе из этих зон составляет, соответственно, порядка 27, 12, 6 и 4,5%.

4. Способ по любому из предшествующих пунктов, отличающийся тем, что температуру воздуха регулируют из расчета обеспечения продолжительности процесса сушки не менее 20 ч и не более 24 ч.

5. Способ по любому из предшествующих пунктов, отличающийся тем, что в начале работы при опорожненной сушильной камере (1) осуществляют следующие операции:

загружают свежепроросший солод в сушильную камеру (1);

вводят воздух в заключительную зону (9) и осуществляют обработку зерна в этой зоне аналогично обработке зерна в зоне (5) предварительной тепловой обработки;

после достижения зерном в заключительной зоне (9) состояния, при котором оно обычно перемещается в начальную зону (6), осуществляют нагрев зерна в заключительной зоне (9) аналогично нагреву в начальной зоне (6), а обработку зерна в нижней промежуточной зоне (8) осуществляют аналогично обработке зерна в зоне (5);

повторяют указанные операции с постепенным продвижением вверх по сушильной камере (1) до момента готовности зерна в заключительной зоне (9) к выгрузке из этой зоны.

Текст

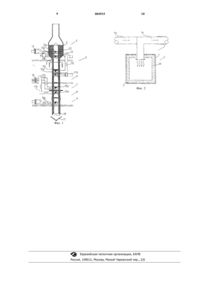

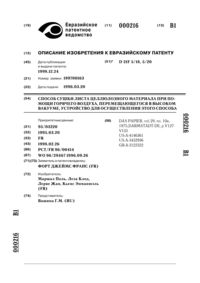

1 Область техники, к которой относится изобретение Настоящее изобретение относится к способу непрерывной сушки проросшего ячменя с использованием вертикальной сушильной камеры, имеющей отстоящие друг от друга впускные и выпускные патрубки для регулирования температуры зерна, причем указанные патрубки скомпонованы с обеспечением зон тепловой обработки в пределах сушильной камеры. Такой проросший ячмень часто называют свежепроросшим солодом, и эти два понятия используются взаимозаменяемым образом в описании изобретения. Предшествующий уровень техники После проращивания ячменя процесс соложения завершается сушкой ячменя с использованием сушильных чанов, включающих сушильное оборудование непрямого действия. Применяемые в прошлом сушильные камеры обычно представляли собой вертикально установленные чаны, в верхнюю часть которых загружали зерно, выводимое снизу чанов. При этом проросшее зерно перемещается вниз через несколько зон, включающих, как правило, зону предварительной обработки, верхнюю промежуточную зону, нижнюю промежуточную зону и заключительную зону, в которой завершается сушка и из которой выгружается зерно. Учитывая некоторую недостаточность воздушного потока и сложности контроля качества производимого солода, было предложено иное решение и установлена его эффективность в производстве осоложенного ячменя хорошего качества. Однако в эксплуатации остается все еще большое количество вертикальных сушильных камер, в которые были инвестированы значительные средства, но которые, однако, неэффективны в использовании и не производят солод постоянно высокого качества. Типичный пример использования вертикальной сушильной камеры описан в патенте США 3205152 (Гейс). В этой камере устранена проблема неравномерной и бессистемной сушки за счет обеспечения множества вертикально установленных встряхивающих пластин,перемещающих зерно из одной части сушильной камеры в следующую. Однако данная камера имеет конструктивную сложность, а ее эксплуатация затруднительна. Сущность изобретения Задачей настоящего изобретения является преодоление проблем, свойственных эксплуатации вертикальной сушильной камеры. Согласно изобретению предлагается способ непрерывной сушки проросшего ячменя с использованием вертикальной сушильной камеры, оснащенной отстоящими друг от друга по вертикали патрубками для впуска и выпуска воздуха, предназначенными для регулирования температуры зерна в сушильной камере. Патрубки расположены с обеспечением в пределах 2 сушильной камеры зон тепловой обработки, а именно расширенной верхней зоны предварительной тепловой обработки, образующей приемник зерна, и четырех нисходящих зон тепловой обработки, а именно, начальной зоны, верхней промежуточной зоны, нижней промежуточной зоны и самой нижней заключительной зоны, расположенной над разгрузочным отверстием. В предлагаемом способе регулируют температуру воздуха в сушильной камере и количество воздуха, вводимого в сушильную камеру и удаляемого из этой камеры, с достижением заданной скорости выгрузки зерна, имеющего требуемое содержание влаги. Способ также включает следующие операции: непрерывная загрузка зерна в верхнюю часть сушильной камеры, выполненную с увеличенной площадью сечения по сравнению с остальной частью сушильной камеры для размещения наибольшего количества зерна высокой влажности вблизи верхней части сушильной камеры; введение основного количества нагретого воздуха под давлением в заключительную зону сушильной камеры в противотоке с зерном для его перемешивания по мере опускания в сушильной камере; выведение воздуха из сушильной камеры для его обезвоживания и регулирования температуры по мере перемещения воздуха вверх в сушильной камере, при вводе дополнительного количества воздуха или удалении воздуха из сушильной камеры из расчета поддержания температуры воздуха в зоне предварительной тепловой обработки в интервале от 20 до 45 С; быстрое уменьшение содержания влаги в зерне при его вводе в сушильную камеру для обеспечения влагосодержания зерна от 33 до 37% на входе в начальную зону тепловой обработки; поддержание температуры воздуха в начальной зоне между 50 и 60 С и влагосодержания зерна от 23 до 30% на выходе из этой зоны; поддержание температуры воздуха в верхней промежуточной зоне между 65 и 73 С для обеспечения влагосодержания зерна от 10 до 14% на выходе из этой зоны; поддержание температуры воздуха в нижней промежуточной зоне между 68 и 75 С и влагосодержания зерна от 5 до 8% на выходе из этой зоны; введение в заключительную зону воздуха при температуре от 75 до 90 С для обеспечения влагосодержания зерна от 4 до 5% на выходе из этой зоны; непрерывная выгрузка зерна из сушильной камеры. Было установлено, что за счет использования существенно расширенной верхней зоны предварительной тепловой обработки, образующей приемник зерна, и первоначальной обработки зерна в этой зоне вместо оставления его 3 в состоянии покоя последующие операции с проросшим зерном становятся гораздо более управляемыми, кроме того, обеспечивается более высокое качество производимого осоложенного ячменя. Ячмень высокой влажности подвергается быстрой частичной сушке, в результате чего он не образует комки или каналы для прохода воздуха. Вместо постоянного подвода тепла предложено пропускание нагретого воздуха в сушильной камере, за счет чего обеспечены повышенная управляемость и эффективность процесса сушки. В этом случае эксплуатация сушильной камеры осуществляется со средствами управления, аналогичными используемым в современных камерах одноразовой загрузки, но при этом имеет место преимущество непрерывной сушки. Таким образом, настоящее изобретение за счет относительно небольших усовершенствований процесса обеспечивает способ,обладающий значительно большей эффективностью по сравнению с известными техническими решениями, позволяющий производить осоложенный ячмень гораздо лучшего качества. Что более важно, предлагаемый способ обеспечивает существенно больший выход продукции, поскольку предварительная тепловая обработка позволяет ускорить последующую сушку свежепроросшего солода без каких-либо потерь качества, по существу, за счет значительного уменьшения содержания влаги, которое в загружаемом зерне обычно составляет 43%. Действительно, в зоне предварительной тепловой обработки удаляется более одной четверти общего содержания влаги, что облегчает перемещение и сушку продукта. Дополнительным преимуществом изобретения является увеличение более чем на 30% производительности сушильной камеры. Неожиданным оказался тот факт, что быстрое снижение влажности вводимого в сушильную камеру свежепроросшего солода позволяет увеличить эффективность производственного процесса в целом при подаче воздуха вверх по сушильной камере с более равномерным его распределением по сечению камеры,что сопровождается надлежащим перемешиванием зерна и его перемещением требуемым образом. До конца не ясно, почему указанные эффекты имеют место. Более логично ожидать лучшего перемешивания зерна в случае продолжения использования боковых или иных отверстий для впуска и выпуска воздуха, чем решения согласно настоящему изобретению. В одном из вариантов способа температура воздуха в зоне предварительной тепловой обработки составляет порядка 25 С, а влагосодержание зерна на выходе из этой зоны составляет порядка 35%. В другом варианте температура воздуха в начальной зоне, верхней промежуточной зоне,нижней промежуточной зоне и заключительной 4 зоне составляет, соответственно, порядка 55, 68,70 и 81 С, а влагосодержание зерна на выходе из этих зон составляет, соответственно, порядка 27, 12, 6 и 4,5%. Предпочтительно, чтобы температуру воздуха регулировали из расчета обеспечения продолжительности процесса сушки не менее 20 ч и не более 24 ч. Согласно предлагаемому способу в начале работы при опорожненной сушильной камере осуществляют следующие операции: загружают свежепроросший солод в сушильную камеру; вводят воздух в заключительную зону и осуществляют обработку зерна в этой зоне аналогично обработке зерна в зоне предварительной тепловой обработки; после достижения зерном в заключительной зоне состояния, при котором оно обычно перемещается в начальную зону, осуществляют нагрев зерна в заключительной зоне аналогично нагреву в начальной зоне, а обработку зерна в нижней промежуточной зоне осуществляют аналогично обработке в зоне предварительной тепловой обработки; повторяют указанные операции с постепенным продвижением вверх по сушильной камере до момента готовности зерна в заключительной зоне к выгрузке из этой зоны. Краткое описание фигур чертежей Сущность изобретения более понятна из дальнейшего описания варианта способа, который приведен лишь в качестве примера, со ссылками на сопроводительные чертежи, где на фиг. 1 в вертикальном сечении схематично представлена сушильная камера согласно изобретению, и на фиг. 2 представлено сечение II-II по фиг. 1. Сведения, подтверждающие возможность осуществления изобретения На чертежах изображена сушильная камера, в целом обозначенная позицией 1, с внешними стенками 2, имеющими коническое сужение в точке 3. В сушильной камере 1 определена зона предварительной тепловой обработки, начальная зона тепловой обработки, верхняя промежуточная зона тепловой обработки, нижняя промежуточная зона тепловой обработки и заключительная зона тепловой обработки, обозначенные соответственно позициями 5, 6, 7, 8 и 9. Понятно, что эти зоны тепловой обработки физически не отделены друг от друга, а просто представляют собой учаскти сушильной камеры. Зона предварительной тепловой обработки включает относительно узкий участок, расположенный под существенно расширенным верхним участком. В сушильной камере установлен воздуховод, соединенный с несколькими патрубками 11, вентиляторами 12 и нагревателями 13. Каждый патрубок заканчивается выпускным регулирующим клапаном 15. Конструкция всех патрубков, а также все входы и выходы для воздуха 5 подробно не представлены. Патрубки и трубы,за исключением начального входа для воздуха в сушильную камеру 1, вместе образуют полузамкнутую систему теплообменника и вентилятора. Предусмотрено не показанное на чертежах устройство для вентилирования или введения воздуха в систему, которое не обязательно работает в замкнутом цикле. Теплообменник используют для возврата тепла. Воздух может возвращаться на другой вентилятор для дальнейшей рециркуляции. Загрузочный шнек 20 размещен между ростильней (не показана) и сушильной камерой 1 и предназначен для подачи проросшего ячменя. Для упрощенного понимания изобретения различные клапаны 15 и патрубки 11 обозначены, где это уместно, дополнительными буквами. Снизу сушильной камеры 1 установлен выводной конвейер 17, питаемый через выходные клапаны 18 в разгрузочном отверстии. В процессе работы зерно загружают в сушильную камеру 1 посредством входного загрузочного шнека 20. При поступлении зерна,влажность которого обычно равна 43%, в зоне предварительной тепловой обработки обеспечивают температуру воздуха выше 20 С и менее 45 С, обычно порядка 25 С, так чтобы перед выходом из этой зоны влажность зерна составляла приблизительно 35%. Понятно, что рассматривается непрерывный процесс, следовательно, зерно непрерывно перемещается вниз сушильной камеры. Нагретый воздух подают вверх по сушильной камере для обеспечения дополнительного нагрева. В зону 5 предварительной тепловой обработки воздух поступает через патрубки 11(а) и 11(b) и, соответственно,клапаны 15(а) и 15(b). В начальной зоне 6 обычно присутствует достаточное количество воздуха для обеспечение требуемой сушки, поскольку нагретый воздух поднимается вверх по сушильной камере. Нагретый воздух откачивают через патрубки 11(с) и 11(d) и соответствующие клапаны 15(с) и 15(d) либо для рециркуляции, либо непосредственно для вывода в атмосферу. Понятно, что в этой зоне присутствует нагретый воздух, поднимающийся по воздуховоду из других зон 7 и 8, которые являются зонами прямого нагрева. Удаляемое количество воздуха должно обеспечивать поддержание температуры в начальной зоне 6 в интервале приблизительно от 50 до 60 С, предпочтительно порядка 55 С, чтобы содержание влаги в зерне находилось в интервале приблизительно от 23 до 30%, предпочтительно 27% в тот момент, когда зерно переходит из начальной зоны в верхнюю промежуточную зону 7. В верхнюю промежуточную зону 7 нагретый воздух подают через патрубок 11(е) и клапан 15(е), обеспечивая при этом температуру воздуха в интервале приблизительно от 65 до 73 С, предпочтительно 68 С, чтобы влажность 6 зерна на выходе в нижнюю промежуточную зону 8 составляла от 10 до 14%, предпочтительно 12%. Из нижней промежуточной зоны 8 нагретый воздух выводят через патрубок 11(f) и клапан 11(b) и подвергают его рециркуляции через теплообменник для нагрева воздуха в патрубке 11(е). При выводе воздуха из нижней промежуточной зоны 8 его температуру поддерживают в интервале приблизительно от 68 до 75 С, предпочтительно 70 С, чтобы влажность зерна на выходе из этой зоны составляла приблизительно от 5 до 8%, предпочтительно 6%. В заключительную зону 9 воздух вводят при температуре, находящейся в интервале приблизительно от 75 до 90 С, предпочтительно от 80 до 82 С, чтобы влажность зерна при выгрузке на конвейер 17 через выпускные клапаны 18 составляла приблизительно от 4 до 5%, предпочтительно 4,5%. Обычно скорость выгрузки зерна выбирают таким образом, чтобы процесс сушки от начала до конца длился от 20 до 24 ч. В результате достигается наилучшее качество осоложенного ячменя. Понятно, что после того, как сушильную камеру 1 опорожняют для очистки или технического обслуживания и необходимо снова начать производственный процесс, обычно сушильную камеру сразу полностью не загружают. Полную порцию свежепроросшего солода загружают постепенно, последовательно осуществляя операции нагрева следующим образом. Сначала в заключительной зоне осуществляют предварительную тепловую обработку, которая обычно имеет место в зоне предварительной тепловой обработки, затем в заключительной зоне осуществляют нагрев зерна, который обычно имеет место в начальной зоне 6, затем зерно нагревают как в верхней промежуточной зоне 7, нижней промежуточной зоне 8 и заключительной зоне 9, добавляя каждый раз дополнительное количество свежепроросшего солода. Таким образом, когда зерно в заключительной зоне 9 имеет требуемое влагосодержание, производят его выгрузку и процесс далее проводят непрерывным образом. Совершенно неожиданно было установлено, что при использовании операции предварительной обработки достигается существенно большая эффективность. А поскольку имеется относительно большое количество тепла, используемое тепло представляет собой эффективно свободное тепло, которое дополнительно повышает эффективность операции. Однако тот факт, что фактическое качество высушенного солода несомненно лучше и более постоянное, чем в известных решениях, является неожиданным. В настоящем описании понятия содержат,содержится и содержащийся, а также любые их варианты, и понятия включают, включает,включен и включающий, а также любые их 7 варианты, являются полностью взаимозаменяемыми и должны быть интерпретированы в самом широком смысле этих слов. Изобретение не ограничено описанным выше вариантом осуществления и может быть изменено как в конструктивном, так и в детальном плане в пределах объема формулы. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ непрерывной сушки проросшего ячменя с использованием вертикальной сушильной камеры (1), оснащенной отстоящими друг от друга по вертикали патрубками (11) для впуска и выпуска воздуха, предназначенными для регулирования температуры зерна в сушильной камере, причем указанные патрубки(11) расположены с обеспечением в пределах сушильной камеры зон тепловой обработки: расширенной верхней зоны (5) предварительной тепловой обработки, образующей приемник зерна, и четырех нисходящих зон тепловой обработки: начальной зоны (6), верхней промежуточной зоны (7), нижней промежуточной зоны(8) и самой нижней заключительной зоны (9),расположенной над разгрузочным отверстием,причем способ включает регулирование температуры воздуха в сушильной камере (1) и количества воздуха, вводимого в сушильную камеру(1) и удаляемого из этой камеры, с достижением заданной скорости выгрузки зерна, имеющего требуемое содержание влаги, при этом включает следующие операции: непрерывно загружают зерно в верхнюю часть сушильной камеры (1), выполненную с увеличенной площадью сечения по сравнению с остальной частью сушильной камеры для размещения наибольшего количества зерна высокой влажности вблизи верхней части сушильной камеры (1); вводят основное количество нагретого воздуха под давлением в заключительную зону(9) сушильной камеры (1) в противотоке с зерном для его перемешивания по мере опускания в сушильной камере (1); выводят воздух из сушильной камеры (1) для его обезвоживания и регулирования температуры по мере перемещения воздуха вверх в сушильной камере (1), вводя при этом дополнительное количество воздуха или удаляя воздух из сушильной камеры (1) из расчета поддержания температуры воздуха в зоне предварительной тепловой обработки в интервале от 20 до 45 С; уменьшают содержание влаги в зерне при его вводе в сушильную камеру (1) для обеспечения содержания влаги в зерне от 33 до 37% на входе в начальную зону (6); 8 поддерживают температуру воздуха в начальной зоне (6) между 50 и 60 С и содержание влаги в зерне от 23 до 30% на выходе из этой зоны; поддерживают температуру воздуха в верхней промежуточной зоне (7) между 65 и 73 С для обеспечения содержания влаги в зерне от 10 до 14% на выходе из этой зоны; поддерживают температуру воздуха в нижней промежуточной зоне (8) между 68 и 75 С и содержание влаги в зерне от 5 до 8% на выходе из этой зоны; вводят в заключительную зону (9) воздух при температуре от 75 до 90 С для обеспечения содержания влаги в зерне от 4 до 5% на выходе из этой зоны; непрерывно выгружают зерно из сушильной камеры (1). 2. Способ по п.1, отличающийся тем, что температура воздуха в зоне (5) предварительной тепловой обработки составляет порядка 25 С, а влагосодержание зерна на выходе из этой зоны составляет порядка 35%. 3. Способ по п.1 или 2, отличающийся тем,что температура воздуха в начальной зоне (6),верхней промежуточной зоне (7), нижней промежуточной зоне (8) и заключительной зоне (9) составляет, соответственно, порядка 55, 68, 70 и 81 С, а влагосодержание зерна на выходе из этих зон составляет, соответственно, порядка 27, 12, 6 и 4,5%. 4. Способ по любому из предшествующих пунктов, отличающийся тем, что температуру воздуха регулируют из расчета обеспечения продолжительности процесса сушки не менее 20 ч и не более 24 ч. 5. Способ по любому из предшествующих пунктов, отличающийся тем, что в начале работы при опорожненной сушильной камере (1) осуществляют следующие операции: загружают свежепроросший солод в сушильную камеру (1); вводят воздух в заключительную зону (9) и осуществляют обработку зерна в этой зоне аналогично обработке зерна в зоне (5) предварительной тепловой обработки; после достижения зерном в заключительной зоне (9) состояния, при котором оно обычно перемещается в начальную зону (6), осуществляют нагрев зерна в заключительной зоне (9) аналогично нагреву в начальной зоне (6), а обработку зерна в нижней промежуточной зоне (8) осуществляют аналогично обработке зерна в зоне (5); повторяют указанные операции с постепенным продвижением вверх по сушильной камере (1) до момента готовности зерна в заключительной зоне (9) к выгрузке из этой зоны.

МПК / Метки

МПК: C12C 1/067

Метки: способ, сушки, усовершенствованный, ячменя

Код ссылки

<a href="https://eas.patents.su/6-4915-usovershenstvovannyjj-sposob-sushki-yachmenya.html" rel="bookmark" title="База патентов Евразийского Союза">Усовершенствованный способ сушки ячменя</a>

Предыдущий патент: Способ производства свежепроросшего солода

Следующий патент: Усовершенствованный способ замачивания ячменя

Случайный патент: Гипсовый строительный раствор с добавлением вспученного вермикулита и способ его получения