Реактор с псевдоожиженным слоем для обработки псевдоожижаемых материалов и способ обработки псевдоожижаемых материалов в этом реакторе

Номер патента: 15592

Опубликовано: 31.10.2011

Авторы: Хайн Жан-Клод, Эммель Юрген, Лауманн Макс-Дитер, Райзер Франц

Формула / Реферат

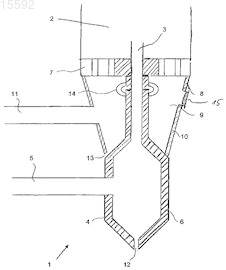

1. Реактор с псевдоожиженным слоем для проведения химической и/или физической обработки псевдоожижаемых материалов во внутреннем объеме (2) реактора, содержащий по меньшей мере одну центральную трубу (3) для ввода технологического газа во внутренний объем (2) реактора и днище, при этом ниже центральной трубы (3) размещена емкость (4), с которой сообщается трубопровод (5) для подачи технологического газа, вокруг центральной трубы (3) образована кольцевая камера (9), снабженная трубопроводом (11) для подачи псевдоожижающего газа, металлические стенки центральной трубы (3), емкости (4) и кольцевой камеры (9) снабжены теплоизоляционной футеровкой (6, 10), причем, по меньшей мере, участки внешней стенки (8) кольцевой камеры (9) опираются на стенку емкости (4), а диаметр емкости (4), размещенной ниже центральной трубы (3), превышает диаметр центральной трубы (3).

2. Реактор по п.1, отличающийся тем, что днище реактора имеет сопла, предназначенные для ввода псевдоожижающего газа во внутренний объем (2) реактора.

3. Реактор по п.2, отличающийся тем, что ниже днища (7) с соплами находится кольцевая камера (9), окружающая центральную трубу (3), с которой сообщается второй трубопровод (11) для подачи псевдоожижающего газа.

4. Реактор по любому из пп.1-3, отличающийся тем, что теплоизоляционная футеровка (6, 10) образована по меньшей мере одним слоем или обмуровкой из огнеупорного бетона.

5. Реактор по любому из пп.1-4, отличающийся тем, что металлические стенки центральной трубы (3), емкости (4) и/или кольцевой камеры (9) изготовлены из жаропрочной углеродистой стали.

6. Реактор по любому из пп.1-5, отличающийся тем, что в центральной трубе (3) непосредственно ниже днища (7) с соплами, выше трубопровода (11) для подачи псевдоожижающего газа размещен по меньшей мере один компенсатор (14), служащий для компенсации изменений длины центральной трубы (3), связанных с температурой.

7. Реактор по любому из пп.1-6, отличающийся тем, что в емкости (4) и/или в кольцевой камере (9), в частности в нижней зоне каждой из них, имеется по меньшей мере одно отверстие (12, 13) для выгрузки пыли и/или псевдоожижаемых материалов.

8. Применение реактора (1) с псевдоожиженным слоем по любому из пп.1-7 для восстановительного кальцинирования ильменита.

Текст

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ Дата публикации и выдачи патента РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ ДЛЯ ОБРАБОТКИ ПСЕВДООЖИЖАЕМЫХ МАТЕРИАЛОВ И СПОСОБ ОБРАБОТКИ ПСЕВДООЖИЖАЕМЫХ МАТЕРИАЛОВ В ЭТОМ РЕАКТОРЕ Настоящее изобретение относится к реактору с псевдоожиженным слоем для проведения химической и/или физической обработки псевдоожижаемых материалов и к способу его работы. Во внутренний объем (2) реактора по меньшей мере через одну центральную трубу (3) вводят технологический газ и через днище (7) с соплами подают псевдоожижающий газ. Металлические стенки центральной трубы (3), мкости (4), соединенной с центральной трубой, и кольцевой камеры(9), размещенной ниже днища (7) с соплами, снабжены теплоизоляционной футеровкой (6, 10). 015592 Настоящее изобретение относится к реактору с псевдоожиженным слоем для проведения химической и/или физической обработки псевдоожижаемых материалов во внутреннем объеме реактора, содержащего по меньшей мере одну центральную трубу для ввода во внутренний объем реактора технологического газа и днище, выполненное с соплами для ввода во внутренний объем реактора псевдоожижающего газа, при этом в монтажном положении ниже центральной трубы размещена емкость, с которой сообщается первый трубопровод для подачи технологического газа, и также в монтажном положении ниже днища с соплами размещена кольцевая камера, окружающая центральную трубу, с которой сообщается трубопровод для подачи псевдоожижающего газа. Кроме того, изобретение относится к способу химической и физической обработки псевдоожижаемых материалов в таком реакторе. Из уровня техники известны упомянутые выше реакторы с псевдоожиженным слоем, в которых кольцевая камера, окружающая центральную трубу, прикреплена к центральной трубе на некотором расстоянии от упомянутой емкости. Стенки центральной трубы обычно выполнены из жаропрочной нержавеющей стали для того, чтобы они могли выдерживать высокую температуру, обычно составляющую приблизительно до 1000C, которая имеет место в процессе обработки псевдоожижаемых материалов. Кроме того, как правило, обеспечивается охлаждение центральной трубы. С этой целью вокруг центральной трубы обычно создают узкий кольцевой канал, частично находящийся внутри кольцевой камеры для подачи псевдоожижающего газа, через который пропускают, например, воздух с температурой окружающей среды. Несмотря на охлаждение и использование сравнительно дорогостоящей жаропрочной нержавеющей стали, в таких реакторах не только с большим трудом можно лишь частично регулировать высокие температуры внутри центральной трубы, но считается также, что и вся конструкция таких реакторов требует усовершенствования, в частности в отношении ее жесткости и усталостной прочности, в особенности, в случае изменения температуры (при запуске и прекращении работы установки). Помимо тепловых нагрузок, действующих на центральную трубу, существуют также механические нагрузки, связанные с наличием кольцевой камеры для подачи псевдоожижающего газа, которая опирается на указанную центральную трубу. При использовании таких реакторов считают, что их энергетическую эффективность следует увеличить, поскольку охлаждение центральной трубы, через которую подают нагретый технологический газ, приводит к охлаждению технологического газа и, следовательно, к снижению энергетической эффективности. В связи с изложенным задача настоящего изобретения заключается в создании вышеупомянутых реактора и способа, при этом может быть достигнута более высокая энергетическая эффективность способа без ухудшения надежности функционирования реактора. В соответствии с изобретением эта задача решается тем, что в вышеупомянутом реакторе металлические стенки центральной трубы, емкости и кольцевой камеры снабжены теплоизоляционной футеровкой, при этом, по меньшей мере, участки внешней стенки кольцевой камеры образуют непрерывное единое целое со стенкой емкости. Теплоизоляционная футеровка металлических стенок центральной трубы,емкости и кольцевой камеры обеспечивает значительное снижение тепловых нагрузок, действующих на эти стенки, в особенности, в случае ведения процессов при высоких температурах технологического газа и/или псевдоожижающего газа. В то же время получают, по существу, равномерное распределение температуры стенок емкости и кольцевой камеры, так что в переходной зоне между этими элементами конструкции не возникает термических напряжений. Благодаря тому, что внешняя стенка кольцевой камеры образует единое целое со стенкой емкости, механические нагрузки, действующие на центральную трубу,также значительно снижаются. Благодаря конфигурации реактора с псевдоожиженным слоем, соответствующей настоящему изобретению, получается более конструктивно простая и более жесткая конструкция, которая лучше, чем известные реакторы, может также выдерживать более высокие тепловые и/или механические нагрузки. В соответствии с настоящим изобретением термин "единое целое" означает, что внешняя стенка кольцевой камеры примыкает к стенке емкости и указанные две стенки предпочтительно присоединены или прикреплены друг к другу, например, посредством сварки и т.п. Однако это не исключает того, что указанные две стенки могут быть отделены друг от друга, например, с целью их замены вследствие истирания или т.п В соответствии с предпочтительным воплощением настоящего изобретения теплоизоляционная футеровка образована с использованием огнеупорного бетона. Теплоизоляционная футеровка может также включать по меньшей мере один слой огнеупорного кирпича и/или огнеупорного бетона и/или слой легкого огнеупорного кирпича и/или теплоизоляционного бетона. Как правило, используют многослойную футеровку. Благодаря конструкции реактора с псевдоожиженным слоем, соответствующей изобретению, которая обуславливает снижение термических и механических нагрузок, действующих в результате теплового расширения, становится возможным изготовить металлические стенки центральной трубы, емкости и/или кольцевой камеры из жаропрочной углеродистой стали. Упомянутая жаропрочная углеродистая сталь является намного менее дорогостоящей по сравнению с обычно используемой жаропрочной нержавеющей сталью, и поэтому затраты на изготовление реактора с псевдоожиженным слоем в соответст-1 015592 вии с настоящим изобретением могут быть более низкими. В том случае, если, по меньшей мере, участки внешней стенки кольцевой камеры опираются на стенку емкости, может быть достигнута особенно эффективная разгрузка центральной трубы от механических напряжений. Тем самым дополнительно повышается механическая жесткость реактора с псевдоожиженным слоем. Это обуславливает также возможность бокового ввода в емкость горячего технологического газа с высоким давлением, например, приблизительно равным 60 кПа, не опасаясь повреждения реактора под действием пиков напряжений. В соответствии с предпочтительным воплощением изобретения в центральной трубе в монтажном положении непосредственно ниже днища с фурмами размещен по меньшей мере один компенсатор для компенсации изменений длины центральной трубы, связанных с температурой. Рекомендуется, например, установить компенсатор в монтажном положении между днищем с соплами и вторым трубопроводом, служащим для подачи псевдоожижающего газа. При этом компенсатор устанавливают в центральной трубе так, чтобы он был легкодоступным. Кроме того, легкодоступности компенсатора может содействовать размещение в непосредственной близости от компенсатора смотрового люка. Компенсатор, за счет изменений его длины под действием температуры, уменьшает напряжения, действующие внутри центральной трубы. Это также приводит к снижению нагрузок, действующих на реактор, соответствующий настоящему изобретению. При функционировании нельзя исключить поступление пыли и/или псевдоожижаемых материалов в емкость и/или в кольцевую камеру через центральную трубу или через днище с соплами. Это может привести к ослаблению потока газа. Поэтому в соответствии с изобретением в емкости и/или кольцевой камере, в частности в нижней зоне каждой находящейся в монтажной позиции, обеспечивают по меньшей мере одно отверстие для выгрузки пыли и/или псевдоожижаемых материалов. Таким путем можно эффективно избежать закупоривания расположенной ниже центральной трубы, и/или днища с соплами,или емкости, или кольцевой камеры, не прилагая значительного усилия для их очистки. Задача описанного ниже изобретения, кроме того, решается с помощью способа химической и/или физической обработки псевдоожижаемых материалов в реакторе, например в вышеупомянутом реакторе с псевдоожиженным слоем. В соответствии с указанным способом технологический газ с температурой более 400C, предпочтительно более 600C и в особенности предпочтительно с температурой более 600C вводят во внутренний объем реактора через центральную трубу, а псевдоожижающий газ с температурой предпочтительно более 100C вводят во внутренний объем реактора через днище с соплами. В соответствии с изобретением псевдоожижающий газ подают через кольцевую камеру, размещенную в монтажном положении ниже днища с соплами и окружающую центральную трубу, с которой сообщается трубопровод для подачи псевдоожижающего газа, без применения дополнительного охлаждения стенок центральной трубы. Другими словами, способ согласно изобретению предусматривает, что псевдоожижающий газ может быть введен во внутренний объем реактора уже при относительно высокой температуре. В результате за счет использования, кроме того, сравнительно высокой температуры технологического газа, вводимого во внутренний объем реактора, энергетическая эффективность способа может быть заметно улучшена. Предпочтительно в качестве псевдоожижающего газа в настоящем изобретении используют предварительно нагретый рециркулирующий газ. Энергетическая эффективность способа согласно изобретению, кроме того, дополнительно повышается за счет исключения дополнительного охлаждения центральной трубы, т.к. центральная труба, а следовательно и предварительно нагретый технологический газ, проходящий через эту трубу, не охлаждаются посредством дополнительного охлаждения. В соответствии с предпочтительным воплощением способа, соответствующего изобретению, технологический газ вводят во внутренний объем реактора с температурой более 1000C, в частности, с температурой 1150C. Кроме того, давление технологического газа может составлять выше 30 кПа,предпочтительно выше 45 кПа, в частности составляет приблизительно 60 кПа. Кроме того, температура псевдоожижающего газа, вводимого во внутренний объем реактора, предпочтительно составляет более 200C, в частности, более 300C. Температура в реакторе может быть еще выше, чем температура вводимых газов, например, за счет сжигания внутри реактора топлива. Сжигание может быть реализовано путем ввода в реактор топлива,например, с использованием форсунки или перемешивания вводимых газов с газообразным топливом перед их поступлением в реактор. После этого возможно сжигание в реакторе с псевдоожиженным слоем введенных газов и/или сжигания пыли, содержащейся в газах. Способ согласно изобретению и реактор с псевдоожиженным слоем согласно изобретению могут быть использованы, в частности, для кальцинирования ильменита или подобных псевдоожижаемых материалов, например, путем восстановления, а также для кальцинирования гидроксида алюминия, для предварительного нагревания других веществ, например железосодержащих руд, или для сжигания веществ в реакторе с псевоожиженным слоем. Другой пример осуществления способа, соответствующего изобретению, заключается в том, что в реактор кальцинирования через центральную трубу вводят горячие отходящие газы, которые содержат-2 015592 также включения твердой фазы. Внутри реактора получают более низкую температуру, которая зависит от протекающей в реакторе реакции и от массового расхода твердой фазы в реакторе. Предпочтительно,такой тип реактора используют для осуществления способов, в которых сжигание топлива внутри реактора не может быть осуществлено вследствие низкой температуры реактора, или же оно может быть реализовано с помощью топлив, имеющих низкую температуру горения, например, бутана. Для кальцинирования глины, к примеру, в реакторе желательна температура, равная 650C, которая достигается путем подачи горячего отходящего газа с температурой до 1200C. В зависимости от требований, предъявляемых к конечному продукту, горячий газ может быть генерирован при сжигании топлива, сгорающего без(твердого) остатка, например природного газа или тому подобного, или путем сжигания топлив, образующих золу, таких как уголь, биомасса или тому подобные, в камере сгорания перед реактором, производимого по возможности наряду с очисткой газа. Настоящее изобретение будет далее рассмотрено более подробно на примере воплощения со ссылкой на чертеж. Все описанные характерные особенности/или иллюстрируемые воплощения образуют предмет настоящего изобретения сами по себе или в какой-либо комбинации, независимо от их включения в формулу изобретения или их упоминания. Единственный схематический чертеж иллюстрирует вид в разрезе части реактора с псевдоожиженным слоем для особо предпочтительного воплощения настоящего изобретения. Нижняя часть схематически показанного реактора 1 с псевдоожиженным слоем в монтажном положении, показанная на чертеже,иллюстрирует внутренний объем 2 реактора, в котором подвергают химической и/или физической, например термической, обработке псевдоожижаемые материалы, например ильменит, в частности, с целью кальцинирования путем восстановления. Центральная труба 3, которая на чертеже выступает вверх во внутренний объем 2 реактора, сообщается с указанным внутренним объемом 2 реактора. В монтажном положении и в направлении вниз на чретеже к центральной трубе 3 прилегает емкость 4 с увеличивающимся диаметром по отношению к диаметру центральной трубы 3. С емкостью 4 сообщается первый трубопровод 5, через который вводят горячий технологический газ с температурой, например, приблизительно 1250C. Поступающий технологический газ проходит через емкость 4 и центральную трубу 3 и поступает во внутренний объем 2 реактора. Центральную трубу 3 и емкость 4 обычно изготавливают из жаропрочной углеродистой стали, которая с внутренней стороны обмурована слоем 6 огнеупорного бетона. Благодаря этой внутренней тепловой изоляции центральной трубы 3 и емкости 4 дополнительное охлаждение центральной трубы 3,например, с помощью окружающего воздуха, может быть полностью исключено. В конкретном предпочтительном воплощении, представленном на чертеже, верхняя часть центральной трубы 3 выполнена из огнестойкой нержавеющей стали, предпочтительно без указанной футеровки. Согласно другому воплощению эта верхняя часть может быть полностью исключена так, что центральная труба заканчивается непосредственно на уровне днища с соплами. В этом конкретном воплощении предпочтительно, чтобы днище было установлено под углом и/или сопла были исключены, так,что днище представляет собой плиту, возможно футерованную огнеупорными кирпичами. Элементы днища внутренней части 2 реактора, окружающей центральную трубу 3, предпочтительно образуют днище 7, снабженное большим количеством сопел, сообщающихся с внутренним объемом 2 реактора. В отличие от показанного на чертеже днище может быть расположено под некоторым углом, и нет необходимости оборудовать его соплами. В монтажном положении ниже днища 7 с соплами кольцевая камера 9 образована стенкой 8, которая окружает центральную трубу 3. Стенка 8 кольцевой камеры 9 опирается на верхнюю стенку емкости 4, как это видно на чертеже. В результате центральная труба 3 с помощью кольцевой камеры 9, по существу, освобождена от действия механических нагрузок, и конструкция реактора 1 в целом становится боле жесткой. В то же самое время, по существу, по всей длине центральной трубы 3 достигается приблизительно постоянное распределение теплоты за счет размещения центральной трубы 3 в кольцевой камере 9, и в результате не существует локальных пиковых напряжений, связанных с различием тепловых расширений. Стенка 8 может быть также выполнена из огнестойкой углеродистой стали и ее внутренняя поверхность, обращенная в сторону центральной трубы 3, может быть покрыта теплоизоляционным слоем 10,например, из огнеупорного бетона. За счет наличия теплоизоляционных слоев 6 и 10 достигается, несмотря на различие температур газов, подводимых через кольцевую камеру 9 и центральную трубу 3, по меньшей мере, приблизительно равная температура внутренней поверхности металлических стенок центральной трубы 3, емкости 4 и стенки 8, и тем самым могут быть значительно уменьшены термические напряжения. Второй трубопровод 11, через который вводят в кольцевую камеру 9 псевдоожижающий газ, поступающий затем через днище 7 с соплами во внутренний объем 2 реактора, предпочтительно сообщается с кольцевой камерой 9. В результате псевдоожижаемые материалы, находящиеся во внутреннем объеме 2 реактора, псевдоожижаются. В качестве псевдоожижающего газа предпочтительно используют газ,предварительно нагретый, например, приблизительно до температуры 350C, которым может быть газ-3 015592 рециркуляции. В принципе, кроме того, можно снабжать кольцевую камеру 9 псевдоожижающим газом не полностью, а отделять лишь его часть и подавать ее в кольцевую камеру. В другом воплощении можно также частично поддерживать кольцевую камеру открытой и/или вводить или пропускать через нее газ не полностью. Как показано на черитеже, на нижнем конце емкости 4 в монтажном положении и на нижнем конце кольцевой камеры 9 в монтажном положении в стенке 8 образованы отверстия 12 и 13 соответственно. Размеры отверстий 12 и 13 выбраны такими, чтобы пыль, уносимая технологическим газом, или псевдоожижающим газом, и/или псевдоожижаемыми материалами, падающими через днище 7 с соплами или центральную трубу 3 в кольцевую камеру 9 или в емкость 4, могла быть выгружена из кольцевой камеры 9 или из емкости с тем, чтобы предотвратить таким образом загрязнение или закупоривание проходных каналов для технологического или псевдоожижающего газа. Размеры емкости 4 предпочтительно выбирают такими, чтобы эта емкость могла полностью вмещать в себя материал, падающий обратно в центральную трубу в случае неожиданной остановки реактора, без закупоривания подводящего трубопровода 5. Подобным же образом предпочтительно выполнена кольцевая камера 9, чтобы падающий обратно в нее материал не мог забивать подводящий трубопровод 11 в случае неожиданной остановки реактора. В верхней части центральной трубы 3 установлен компенсатор 14, который в иллюстрируемом воплощении размещен непосредственно ниже днища с соплами и является легко доступным, например, за счет наличия смотрового люка 15, обеспечивающего возможность доступа через кольцевую камеру 3. Компенсатор 14 воспринимает изменения длины центральной трубы 3, связанные, например, с температурой. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Реактор с псевдоожиженным слоем для проведения химической и/или физической обработки псевдоожижаемых материалов во внутреннем объеме (2) реактора, содержащий по меньшей мере одну центральную трубу (3) для ввода технологического газа во внутренний объем (2) реактора и днище, при этом ниже центральной трубы (3) размещена емкость (4), с которой сообщается трубопровод (5) для подачи технологического газа, вокруг центральной трубы (3) образована кольцевая камера (9), снабженная трубопроводом (11) для подачи псевдоожижающего газа, металлические стенки центральной трубы (3),емкости (4) и кольцевой камеры (9) снабжены теплоизоляционной футеровкой (6, 10), причем, по меньшей мере, участки внешней стенки (8) кольцевой камеры (9) опираются на стенку емкости (4), а диаметр емкости (4), размещенной ниже центральной трубы (3), превышает диаметр центральной трубы (3). 2. Реактор по п.1, отличающийся тем, что днище реактора имеет сопла, предназначенные для ввода псевдоожижающего газа во внутренний объем (2) реактора. 3. Реактор по п.2, отличающийся тем, что ниже днища (7) с соплами находится кольцевая камера(9), окружающая центральную трубу (3), с которой сообщается второй трубопровод (11) для подачи псевдоожижающего газа. 4. Реактор по любому из пп.1-3, отличающийся тем, что теплоизоляционная футеровка (6, 10) образована по меньшей мере одним слоем или обмуровкой из огнеупорного бетона. 5. Реактор по любому из пп.1-4, отличающийся тем, что металлические стенки центральной трубы(3), емкости (4) и/или кольцевой камеры (9) изготовлены из жаропрочной углеродистой стали. 6. Реактор по любому из пп.1-5, отличающийся тем, что в центральной трубе (3) непосредственно ниже днища (7) с соплами, выше трубопровода (11) для подачи псевдоожижающего газа размещен по меньшей мере один компенсатор (14), служащий для компенсации изменений длины центральной трубы(3), связанных с температурой. 7. Реактор по любому из пп.1-6, отличающийся тем, что в емкости (4) и/или в кольцевой камере (9),в частности в нижней зоне каждой из них, имеется по меньшей мере одно отверстие (12, 13) для выгрузки пыли и/или псевдоожижаемых материалов. 8. Применение реактора (1) с псевдоожиженным слоем по любому из пп.1-7 для восстановительного кальцинирования ильменита.

МПК / Метки

Метки: псевдоожижаемых, способ, реакторе, псевдоожиженным, обработки, материалов, этом, реактор, слоем

Код ссылки

<a href="https://eas.patents.su/6-15592-reaktor-s-psevdoozhizhennym-sloem-dlya-obrabotki-psevdoozhizhaemyh-materialov-i-sposob-obrabotki-psevdoozhizhaemyh-materialov-v-etom-reaktore.html" rel="bookmark" title="База патентов Евразийского Союза">Реактор с псевдоожиженным слоем для обработки псевдоожижаемых материалов и способ обработки псевдоожижаемых материалов в этом реакторе</a>

Предыдущий патент: Фосфолипазы, кодирующие их нуклеиновые кислоты и способы их получения и применения

Следующий патент: Тележка с составной рамой и узлом привода

Случайный патент: Способ обработки внутренней поверхности трубы