Установка для термической обработки твердых материалов, содержащих оксид железа, с использованием реактора с псевдоожиженным слоем

Номер патента: 13278

Опубликовано: 30.04.2010

Авторы: Хирш Мартин, Орт Андреас, Нюбер Дирк, Вебер Петер, Снейд Стюарт, Штрёдер Михаэль

Формула / Реферат

1. Установка для термической обработки твердых материалов, содержащих оксид железа, включающая реактор (8), представляющий собой реактор с псевдоожиженным слоем, отличающаяся тем, что реактор (8) имеет газоподводящую систему, которая устроена таким образом, что газ, проходящий через газоподводящую систему, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя (12), который, по крайней мере, частично охватывает газоподводящую систему, в смесительное пространство (15), при этом газоподводящая система включает по меньшей мере одну газоподводящую трубу (9), выступающую от нижней зоны реактора существенно вертикально вверх в смесительное пространство реактора (8), причем газоподводящая труба (9), по крайней мере, частично окружена пространством, в котором образуется стационарный кольцевой псевдоожиженный слой (12), а после, по ходу процесса, реактора установлен циклон (17) для отделения твердых материалов, и что циклон (17) имеет трубопровод (18) для твердых материалов, который ведет к кольцевому псевдоожиженному слою (12) реактора (8), а также трубопровод для твердых материалов, ведущий к восстановительно-плавильному реактору (14'), при этом газоподводящая труба (9) реактора (8) соединена с восстановительно-плавильным реактором (14') посредством подводящего трубопровода (20).

2. Установка по п.1, отличающаяся тем, что газоподводящая труба (9) расположена приблизительно по центру поверхности поперечного сечения реактора (8).

3. Установка по пп.1-2, отличающаяся тем, что газоподводящая труба (9) имеет на поверхности своего корпуса отверстия, например в форме прорезей.

4. Установка по пп.1-3, отличающаяся тем, что в кольцевом пространстве реактора (8) установлен газораспределитель (11), который разделяет это пространство на верхнюю зону псевдоожиженного слоя (12) и нижнее газораспределительное пространство (10), и что газораспределительное пространство (10) соединено с подводящим трубопроводом для псевдоожижающего газа.

5. Установка по пп.1-4, отличающаяся тем, что реактор (8) имеет топливоподводящий трубопровод (21, 20), ведущий к газоподводящей трубе (9), и/или топливоподводящий трубопровод (21, 20), ведущий к кольцевому пространству.

6. Установка по пп.1-5, отличающаяся тем, что реактор (8) имеет подводящий трубопровод для кислородсодержащего газа, который ведет к газоподводящей трубе (9) или в зону над кольцевым псевдоожиженным слоем (12).

7. Установка по пп.1-6, отличающаяся тем, что перед реактором (8) по ходу процесса установлена камера сгорания (29).

Текст

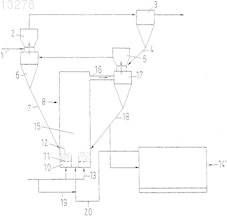

013278 Область техники, к которой относится изобретение Настоящее изобретение относится к установке для термической обработки твердых материалов, содержащих оксид железа, в которой мелкозернистые твердые материалы нагреваются до температуры от 700 до 1150 С в реакторе с псевдоожиженным слоем. Уровень техники Подобные установки используются, в частности, при плавке руд, например при производстве железа из железных руд, ферроникелевых сплавов из железоникелевых руд и т.п. Перед такой термической обработкой руды восстанавливают в последующей стадии процесса. В то время как предварительный нагрев руд, содержащих оксиды железа, ранее в основном проводили в барабанных печах, в последние несколько лет для этой цели используют также реакторы с псевдоожиженным слоем. Из ЕР 0222452 В 1 известен способ восстановления оксидов металлов для получения оксидов металлов в более низких состояниях окисления с помощью углеродистых восстанавливающих агентов, в котором исходные твердые материалы, содержащие оксиды металлы в более высоких состояниях окисления,подвергают обжигу с помощью горячих газов при 800-1100 С в первом реакторе, в котором твердые материалы суспендируются горячими газами. Обожженные таким образом твердые материалы затем восстанавливаются с образованием оксидов металлов в более низких состояниях окисления во втором реакторе со стационарным псевдоожиженным слоем путем добавления углеродистых восстанавливающих агентов и кислородсодержащих газов при температуре от 800 до 1100 С. Обжиг может проводиться в псевдоожиженном слое, который образуется либо как стационарный, либо, преимущественно, как циркулирующий. Однако использование энергии на стадии обжига, которое осуществляется с использованием стационарного псевдоожиженного слоя, нуждается в улучшении. Это связано с тем фактом, что массо- и теплопередача являются довольно умеренными из-за относительно низкой степени псевдоожижения и, следовательно, трудности регулирования внутреннего сгорания. Кроме того, предварительный нагрев твердых материалов трудно осуществлять с суспензионным теплообменником, так как запыленные газы плохо приемлемы для псевдоожижающих сопел стационарного псевдоожиженного слоя. С другой стороны, благодаря их более высокой степени псевдоожижения циркулирующие псевдоожиженные слои обладают лучшими условиями для массо- и теплопередачи и допускают использование суспензионного теплообменника, но имеют ограничения в отношении времени удерживания твердых материалов из-за более высокой степени псевдоожижения. Сущность изобретения Таким образом, целью настоящего изобретения является улучшение условий массо- и теплопередачи в процессе термической обработки твердых материалов, содержащих оксид железа. Установка согласно изобретению, включает реактор, представляющий собой реактор с псевдоожиженным слоем для предварительного нагрева и/или окисления или (предварительного) восстановления твердых материалов, содержащих оксид железа, причем реактор имеет газоподводящую систему, которая устроена таким образом, что газ, протекающий через газоподводящую систему, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя, который, по крайней мере, частично охватывает газоподводящую систему, в смесительное пространство. Возможно также завершение газоподводящей системы ниже поверхности кольцевого псевдоожиженного слоя. Газ после этого вводится в кольцевой псевдоожиженный слой, например через боковые отверстия, увлекая за счет скорости потока твердые материалы из кольцевого псевдоожиженного слоя в смесительное пространство. Согласно одному из предпочтительных аспектов изобретения, газоподводящая система включает газоподводящую трубу (центральную трубу), выступающую от нижней зоны реактора существенно вертикально вверх преимущественно в смесительное пространство реактора, которая, по крайней мере, частично окружена пространством, в котором образуется стационарный кольцевой псевдоожиженный слой. Центральная труба может иметь на своем выходном отверстии сопло и иметь одно или несколько отверстий, распределенных вокруг поверхности его корпуса таким образом, чтобы при работе реактора твердые материалы непрерывно попадали в центральную трубу через отверстия и увлекались первым газом или газовой смесью через центральную трубу в смесительное пространство. Естественно, что реактор может содержать две или более газоподводящих труб с разными или одинаковыми размерами или формами поперечного сечения. Однако, предпочтительно, чтобы по меньшей мере одна из газоподводящих труб была расположена приблизительно по центру относительно поверхности поперечного сечения реактора. Согласно одному из предпочтительных воплощений, после реактора по ходу процесса расположен циклон для отделения твердых материалов, который может иметь трубопровод для твердых материалов,ведущий к кольцевому псевдоожиженному слою первого реактора. С целью обеспечения надежного псевдоожижения твердых материалов и образования стационарного псевдоожиженного слоя в кольцевом пространстве реактора образован газораспределитель, который разделяет это пространство на верхнюю зону псевдоожиженного слоя и нижнее газораспределительное пространство. Газораспределительное пространство соединено с подводящим трубопроводом для псевдоожижающего газа. Вместо газораспределительного пространства может быть также использован газораспределитель, образованный трубами.-1 013278 Для установки температур, необходимых для предварительного нагрева твердых материалов, предпочтительно, чтобы реактор имел ведущий к центральной трубе топливоподводящий трубопровод, кольцевое пространство и/или смесительное пространство. Для этой же цели в реакторе имеется подводящий трубопровод для кислородсодержащего газа, который ведет либо к центральной трубе, либо в зону, расположенную над зоной псевдоожиженного слоя. Наряду с этим или в качестве альтернативы, перед (по ходу процесса) реактором может быть установлена камера сгорания, в которой сжигается свежее топливо и/или содержащие топливо отходящие газы из реактора, расположенного после (по ходу процесса) реактора предварительного нагрева. Согласно одному из вариантов изобретения, предлагается установка газопровода, проходящего от восстановительного реактора, расположенного после (по ходу процесса) реактора предварительного нагрева, к центральной трубе реактора, через который (трубопровод) по крайней мере часть отходящих газов из восстановительного реактора может подаваться в реактор предварительного нагрева. Так как по причине недостатка твердых материалов могут развиваться экстремальные температуры,которые, например, могут стать причиной выделения больших количеств NOX или материальных проблем, как правило, предпочтительно использование внутреннего сгорания. В кольцевом псевдоожиженном слое и/или смесительном пространстве реактора, в соответствии с изобретением, может быть создано средство для отклонения твердых и/или жидких потоков. Для этого можно, например, установить в кольцевом псевдоожиженном слое кольцевую перегородку с диаметром промежуточным между диаметром центральной трубы и диаметром стенки реактора таким образом, чтобы верхний край перегородки выступал за пределы возникающего в процессе работы уровня твердых материалов, в то время как нижний край перегородки был бы расположен на расстоянии от газораспределителя или подобного устройства. Таким образом, твердые материалы, покидающие смесительное пространство вблизи стенки реактора, прежде чем они будут увлечены газовым потоком центральной трубы назад в смесительное пространство, должны вначале обойти перегородку у ее нижнего края. В результате этого в кольцевом псевдоожиженном слое усиливается обмен твердых материалов и благодаря этому стабилизируется время удерживания твердых материалов в кольцевом псевдоожиженном слое. Описанная выше установка реализует способ, в котором первый газ или газовую смесь вводят снизу через по меньшей мере одну расположенную преимущественно по центру газоподводящую трубу (центральную трубу) в область смесительного пространства реактора, причем центральная труба по крайней мере частично окружена стационарным кольцевым псевдоожиженным слоем, который псевдоожижается подаваемым псевдоожижающим газом, а объемные скорости первого газа или газовой смеси, так же как и псевдоожижающего газа для кольцевого псевдоожиженного слоя регулируют таким образом, чтобы число Фруда для частиц в центральной трубе было в пределах от 1 до 100, в кольцевом псевдоожиженном слое от 0,02 до 2 и в смесительном пространстве от 0,3 до 30. Присущие способу преимущества стационарного псевдоожиженного слоя, такие как достаточно большое время удерживания твердых материалов, и преимущества циркулирующего псевдоожиженного слоя, такие как хорошая массо- и теплопередача, могут быть неожиданным образом объединены в процессе термической обработки при одновременном устранении недостатков обеих систем. При прохождении через верхнюю зону центральной трубы первый газ или газовая смесь увлекает твердые материалы из кольцевого стационарного псевдоожиженного слоя в смесительное пространство, в результате чего,из-за высоких скоростей скольжения между твердыми материалами и первым газом, образуется интенсивно перемешиваемая суспензия и между двумя фазами возникает оптимальный теплоперенос. Регулируя соответствующим образом высоту слоя в кольцевом псевдоожиженном слое, а также объемные скорости первого газа или газовой смеси и псевдоожижающего газа, можно в широких пределах варьировать содержание твердых материалов в суспензии над зоной отверстия центральной трубы, благодаря чему падение давления первого газа между зоной отверстия центральной трубы и верхним выходом смесительного пространства может составлять от 1 до 100 мбар. В случае высокого содержания твердых материалов в суспензии в смесительном пространстве большая часть твердых материалов будет осаждаться из суспензии и возвращаться в кольцевой псевдоожиженный слой. Такую рециркуляцию называют внутренней рециркуляцией твердых материалов, причем поток твердых материалов, циркулирующих в этой внутренней рециркуляции обычно значительно превышает количество твердых материалов, подаваемых в реактор извне. Количество (меньшее) невыпавших твердых материалов выводится из смесительного пространства вместе с первым газом или газовой смесью. Время удерживания твердых материалов в реакторе может варьироваться в широких пределах путем подборки высоты и площади поперечного сечения кольцевого псевдоожиженного слоя и быть адаптированным для желаемой термической обработки. Благодаря высокому содержанию твердых материалов, с одной стороны, и хорошей массо- и теплопередаче, с другой стороны, создаются прекрасные условия для практически полного сгорания вводимого в реактор топлива над зоной отверстия центральной трубы. Здесь, например, может осуществляться практически полное сгорание природного газа при температуре, близкой к температуре воспламенения и/или при небольшом избытке кислорода и без появления локальных температурных пиков. Твердые материалы, увлекаемые из реактора газовым потоком, полностью или, по крайней мере, частично рециркулируют в реактор, причем рециркуляцию целесообразно направлять в стационарный псевдо-2 013278 ожиженный слой. Рециркулирующий таким образом поток твердых материалов в кольцевой псевдоожиженный слой обычно имеет тот же порядок величины, что и поток твердых материалов, вводимых в реактор извне. Наряду с прекрасным использованием энергии еще одно преимущество способа согласно изобретению состоит в возможности быстрого, легкого и надежного изменения переноса энергии и массопередачи в соответствии с предъявляемыми требованиями путем изменения объемных скоростей первого газа или газовой смеси и псевдоожижающего газа. С целью обеспечения особенно эффективной теплопередачи в смесительном пространстве и достаточного времени удерживания в реакторе, объемные скорости первой газовой смеси и псевдоожижающего газа регулируют преимущественно таким образом, чтобы безразмерные числа Фруда для частиц (FrP) в центральной трубе были в пределах от 1,15 до 20, в кольцевом псевдоожиженном слое от 0,115 до 1,15 и/или в смесительном пространстве от 0,37 до 3,7. Каждое из чисел Фруда для частиц определяется следующим уравнением:u = эффективная скорость газового потока, м/с;Pf = эффективная плотность псевдоожижающего газа, кг/м 3;dp = средний диаметр (в м) содержащихся в реакторе частиц (или образовавшихся частиц); во время работы реактора g = гравитационная постоянная, м/с 2. При использовании этого уравнения следует учитывать, что dp обозначает не размер зерна (d50) подаваемого в реактор материала, а средний диаметр содержимого реактора, образовавшегося при работе реактора, который может значительно отличаться в обе стороны от среднего диаметра используемого материала (первичных частиц). Например, из очень тонко гранулированного материала со средним диаметром от 3 до 10 м в процессе термической обработки образуются частицы (вторичные частицы) с размером зерна от 20 до 30 м. С другой стороны, некоторые материалы, например некоторые руды, при термической обработке растрескиваются. Предлагается регулировать высоту слоя твердых материалов в реакторе таким образом, чтобы кольцевой псевдоожиженный слой по крайней мере частично выступал за пределы верхнего открытого конца центральной трубы на несколько сантиметров, благодаря чему твердые материалы будут непрерывно вводиться в первый газ или газовую смесь и увлекаться газовым потоком в смесительное пространство, расположенное над зоной отверстия центральной трубы. Таким путем достигается особенно высокое содержание твердых материалов в суспензии над зоной отверстия центральной трубы, что создает возможность, например, полного сгорания в затрудненных условиях. С помощью способа все типы руд, содержащих оксид железа, в частности, также и такие руды, которые кроме оксида железа содержат и другие оксиды металлов, могут быть подвергнуты эффективной термической обработке и, возможно, одновременно окислены или восстановлены. В частности, способ может быть использован для термической обработки никелевых руд, содержащих оксид железа, марганцевых руд, содержащих оксид железа, и хромовых руд, содержащих оксид железа. Производство тепла в необходимом для работы реактора объеме может быть обеспечено любым способом, известным специалисту в данной области. Предлагается также подавать в реактор топливо, в результате сгорания которого с кислородсодержащим газом тепло в объеме, необходимом для предварительного нагрева, полностью или частично производится внутри реактора. В случае такой альтернативы другая часть необходимого объема тепла может быть далее восполнена подаваемыми горячими газами или подогретыми твердыми материалами. В то время как твердое топливо типа угля или жидкое топливо типа жидких углеводородов подается в реактор преимущественно через соответствующий подводящий канал непосредственно в кольцевой псевдоожиженный слой или смесительное пространство, газообразные топлива, например природный газ, может вводиться либо через соответствующий подводящий трубопровод в кольцевой псевдоожиженный слой, в область реактора над кольцевым псевдоожиженным слоем, либо через центральную трубу в реактор. С целью обеспечения полного сгорания топлива в реактор подают преимущественно кислородсодержащий газ с содержанием кислорода от 15 до 30%, в частности предпочтительно либо через трубопровод над кольцевым псевдоожиженным слоем, либо через центральную трубу. Согласно одному из вариантов, предлагается обеспечить часть или всю необходимую для реактора энергию подачей отходящих газов из какого-либо расположенного далее по ходу процесса реактора, например восстановительного реактора, который также возможно содержит топливо типа метана или окиси углерода. Таким образом, потребность в свежем топливе может быть значительно понижена или даже полностью устранена. Названный путь особенно рекомендуется для тех способов, в которых после термической обработки следует, например, плавка железных руд, так как при этом образуются большие объемы отходящего газа с температурой до 1500 С. Предпочтительно, чтобы запыленный отходящий газ-3 013278 подавался в реактор через центральную трубу, чтобы можно было не проводить дорогостоящего обеспыливания. Воздух для горения целесообразно вводить в смесительное пространство через трубопровод над кольцевым псевдоожиженным слоем. Рекомендуется регулировать температуру внутри реактора, меняя количество подаваемого воздуха, причем газовая атмосфера на выходе из реактора должна при этом оставаться слегка восстановительной. Когда теплотворность отходящего газа из реактора восстановления не достаточна для обеспечения желаемой температуры реактора, оказывается целесообразным подавать в реактор через центральную трубу смесь кислородсодержащего газа, газообразного топлива, например природного газа, и отходящего газа из второго, расположенного далее по ходу процесса реактора, который также содержит топливо. При этой операции смешение потоков происходит преимущественно в центральной трубе, в то время как воспламенение и сгорание осуществляются в смесительном пространстве, где осуществляется особенно эффективный теплоперенос между горячими частицами стационарного кольцевого псевдоожиженного слоя, которые были увлечены газовым потоком, и технологическими газами. В этом случае температура реактора регулируется изменением объемной скорости газообразного топлива, причем количество кислородсодержащего газа подбирается таким, чтобы на выходе из реактора в отходящем газе все еще присутствовал остаточный кислород. Согласно другому воплощению настоящего изобретения, свежее топливо, преимущественно газообразное топливо, или содержащий топливо отходящий газ из расположенного далее по ходу процесса реактора, или смесь свежего топлива и содержащих топливо отходящих газов с кислородсодержащим газом сгорает в камере сгорания, предшествующей по ходу процесса реактору, после чего образовавшиеся таким образом горячие технологические газы подают в реактор, преимущественно через центральную трубу. Естественно, что в этом воплощении возможно также производить только часть энергетической потребности путем сжигания свежего топлива и восполнять остальную часть подачей горячих отходящих газов из расположенного далее по ходу процесса реактора. Когда реактор эксплуатируется под высоким давлением, давление реактора может быть использовано с помощью расширительной турбины. Предпочтительные значения давления составляют от 0,8 до 10 бар. В реактор предварительного нагрева в качестве газа, псевдоожижающего кольцевой псевдоожиженный слой, подают преимущественно не содержащий пыли горячий или холодный воздух, причем для этой цели, естественно, могут быть также использованы все другие, не содержащие пыли газы или газовые смеси, известные специалистам в данной области. Может оказаться также выгодным сжимать обеспыленный и охлажденный отходящий газ таким образом, чтобы его можно было использовать в качестве псевдоожижающего газа для кольцевого псевдоожиженного слоя. Количество твердых материалов, которые захватываются протекающим через центральную трубу газовым потоком, и выводимых из реактора, т.е. то количество, которое не выпадает из смесительного пространства реактора назад в стационарный кольцевой псевдоожиженный слой, отделяется в циклоне,расположенном по ходу процесса после реактора, и может полностью или частично рециркулировать через возвратный трубопровод для твердых материалов. Существенное преимущество такой рециркуляции состоит в том, что содержание твердых материалов в суспензии в смесительном пространстве можно специально подбирать в соответствии с требованиями способа и даже, при необходимости, менять это содержание в процессе работы. Согласно одному из вариантов изобретения, падение давления между центральной трубой и выводным трубопроводом из реактора измеряется для этой цели и регулируется изменением количества рециркулирующих твердых материалов. Оказалось особенно выгодным применение промежуточной емкости с расположенным далее по ходу процесса дозирующим устройством, например поворотнопластинчатым (секторным) питателем с переменной скоростью вращения или роликовым поворотным клапаном. Не востребованные для рециркуляции твердые материалы выводят, например, с помощью перетока. Если не требуется менять содержание твердых материалов в суспензии над зоной отверстия центральной трубы, а рециркуляция по каким-либо соображениям не является целесообразной, рециркуляцию твердых материалов и промежуточную емкость можно не использовать. В этом случае твердые материалы полностью выводятся с газовым потоком. Перед реактором (по ходу процесса) могут быть введены одна или более стадий предварительного нагрева, на которых предназначенную для обжига и восстановления руду предварительно подогревают и,благодаря этому, удаляют часть содержащейся в руде влаги. Предпочтительно введение перед реактором(по ходу процесса) двух стадий предварительного нагрева, каждая из которых включает суспензионный теплообменник и следующий за ним по ходу процесса циклон. При этом материал в первом суспензионном теплообменнике нагревается отходящим газом из второго суспензионного теплообменника, а материал во втором суспензионном теплообменнике нагревается отходящим газом из реактора. В результате этого суммарная энергетическая потребность процесса снижается. Согласно одному из вариантов изобретения, предлагается также, в зависимости от содержания влаги в исходном материале, непосредственно вводить в реактор часть (от 0 до 100%) твердых материалов,-4 013278 отделенных в циклоне первой стадии предварительного нагрева, через обводной трубопровод, минующий вторую стадию предварительного нагрева, в то время как остальное количество вначале вводится на вторую стадию предварительного нагрева и затем также вводится в реактор. Чем выше содержание влаги в исходном материале перед предварительным нагревом и, возможно, восстановлением, тем меньшее количество твердых материалов пропускается через вторую стадию предварительного нагрева и тем большее количество твердых материалов пропускается по обводному трубопроводу. Таким образом, эта операция может гибко адаптироваться к содержанию влаги в исходном материале с целью обеспечения оптимального использования энергии. Далее изобретение описывается в деталях со ссылками на воплощения и рисунок. Все признаки,описанные и/или проиллюстрированные на чертеже образуют предмет изобретения сами по себе или в любом сочетании вне зависимости от того, включены ли они в формулу изобретения или в приведенные в ней ссылки. Перечень фигур чертежей Фиг. 1 демонстрирует технологическую схему способа и установку согласно первому воплощению настоящего изобретения; фиг. 2 - технологическую схему способа и установку согласно второму воплощению настоящего изобретения; фиг. 3 - технологическую схему способа и установку согласно третьему воплощению изобретения. Сведения, подтверждающие возможность осуществления изобретения В установке, показанной на фиг. 1, которая, в частности, является подходящей для предварительного нагрева и предварительного восстановления железоникелевых сплавов и железомарганцевых сплавов,мелкозернистую, возможно влажную руду с размером зерна менее 10 мм загружают с помощью винтового конвейера 1 в суспензионный теплообменник 2 первой стадии предварительного нагрева, на которой материал предпочтительно суспендируют и предварительно нагревают отходящим газом со второй стадии предварительного нагрева до тех пор пока большая часть поверхностной влаги окажется удаленной. Затем суспензию направляют в потоке газа в циклон 3, в котором твердые материалы отделяются от газа. Отделенные твердые материалы после этого направляют по трубопроводу 4 во второй суспензионный теплообменник типа Вентури (5), дополнительно нагревают и вновь отделяют от газового потока в циклоне 6. Предварительно нагретую таким образом руду направляют по трубопроводу 7 в реактор 8, в котором руда нагревается до температуры от 700 до 1150 С с целью удаления остаточной кристаллической воды. В нижней зоне реактора по его центру находится вертикальная центральная труба 9, которая окружена пространством с кольцевым сечением. Как центральная труба 9, так и кольцевое пространство могут, разумеется, иметь поперечное сечение отличное от предпочтительного круглого поперечного сечения при условии, что кольцевое пространство при этом будет, по крайней мере, частично охватывать центральную трубу 9. Кольцевое пространство разделено газораспределителем 11 на верхнюю часть и нижнюю часть. В то время как нижнее пространство действует как газораспределительное пространство (воздушная коробка) 10 для псевдоожижающего газа, верхняя часть пространства заключает в себе стационарный псевдоожиженный слой 12 (кольцевой псевдоожиженный слой), например, псевдоожиженной железной руды, никелевой, хромовой или марганцевой руды, содержащих оксид железа, причем псевдоожиженный слой слегка при этом выступает за пределы верхнего открытого торца центральной трубы 9. По трубопроводу 13 к реактору в качестве псевдоожижающего газа подается воздух, который проходит через газораспределитель 11 в верхнюю часть кольцевого пространства, где он псевдоожижает руду перед ее подогревом, образуя стационарный псевдоожиженный слой. Скорость подаваемых в реактор 8 газов подбирают предпочтительно такой, чтобы число Фруда для частиц в кольцевом псевдоожиженном слое 12 было в пределах от 0,12 до 1. Отходящий газ из расположенного далее по ходу процесса реактора 14 может непрерывно подаваться через центральную трубу 9 в реактор 8 и затем после прохождения через центральную трубу 9 упомянутый отходящий газ проходит через смесительное пространство 15 и верхний канал 16 в циклон 17. Скорость подаваемого в реактор 8 газа подбирают преимущественно такой, чтобы число Фруда для частиц в центральной трубе 9 было в пределах от 6 до 10. Благодаря таким высоким скоростям газа, газ,проходящий через центральную трубу 9, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя 12 в смесительное пространство 15, проходя через зону верхнего отверстия. По причине более высокого давления в псевдоожиженном слое в пределах кольцевого псевдоожиженного слоя по сравнению с верхним краем центральной трубы 9 псевдоожиженный слой перетекает через верхнюю кромку центральной трубы 9, в процессе чего образуется интенсивно перемешиваемая суспензия. Верхняя кромка центральной трубы 9 может быть ровной или зазубренной, или же иметь боковые выпускные отверстия. В результате уменьшения скорости потока из-за расширения газовой струи и/или соударений на одной из стенок реактора увлекаемые твердые материалы теряют скорость и оседают обратно в кольцевой псевдоожиженный слой 12. Только небольшое количество неосевших твердых материалов выводится из реактора вместе с газовым потоком через перепускной канал 16. Таким образом, между-5 013278 зонами реактора, в которых расположены стационарный кольцевой псевдоожиженный слой 12 и смесительное пространство 15, создается циркуляция твердых материалов, благодаря чему обеспечивается хорошая теплопередача. Твердые материалы, отделенные в циклоне 17, рециркулируют в реактор 8 по трубопроводу 18, в то время как все еще горячий отходящий газ вводится в суспензионный теплообменник 5 второй стадии предварительного нагрева. Необходимое для процесса тепло обеспечивается сжиганием топлива. Для этой цели в реактор в качестве топлива подается, например, природный газ, который через трубопровод 19 вводится вначале в трубопровод 20 и затем через центральную трубу 9 в реактор 8. В качестве альтернативы или дополнительно к этому, в кольцевой псевдоожиженный слой 12 может также непосредственно вводиться твердое топливо, например уголь. Жидкие топлива целесообразно распылять с помощью газа в двухжидкостном сопле. Распыляющий газ при этом также охлаждает сопло. Другой возможностью является псевдоожижение кольцевого псевдоожиженного слоя 12 газообразным топливом или содержащей топливо газовой смесью. Однако, если в топливе необходимости нет, для перевода газораспределительного пространства на псевдоожижение воздухом это пространство должно быть продуто инертным газом, например азотом. Такая операция, как выяснилось, полезна во избежание прерывания псевдоожижения кольцевого псевдоожиженного слоя 12. В еще одном (не проиллюстрированном) воплощении трубчатого газораспределителя газораспределительное пространство исключается. Кольцевой псевдоожиженный слой 12 псевдоожижается воздухом,который вводится через сопла. Воздух подается к соплам с помощью коллектора. Для ввода топлива отдельные сопла могут быть подсоединены к топливоподающему трубопроводу. В таком воплощении псевдоожижение кольцевого псевдоожиженного слоя воздухом сохраняется даже в том случае, когда в топливе нет необходимости или требуется небольшое количество топлива. В предпочтительной схеме, которая показана на фиг. 1, содержащий топливо отходящий газ расположенного дальше по ходу процесса реактора 14 подается по трубопроводу 20. Энергии, содержащейся в этом отходящем газе, в основном достаточно для достижения желаемой температуры реактора. С целью обеспечения полного сгорания топлива в реактор подается кислородсодержащий газ, преимущественно с 15-30 об % кислорода, причем вначале газ вводится через подводящий трубопровод 21 в трубопровод 20,ведущий к центральной трубе 9, с последующим проходом газа в реактор 8 через центральную трубу 9. В центральной трубе 9 должна образоваться смесь содержащего топливо отходящего газа и кислородсодержащего отходящего газа, а воспламенение и горение должны происходить только в реакторе 8. Альтернативным образом, кислородсодержащий газ может быть также введен в реактор 8 через подводящий трубопровод над кольцевым псевдоожиженным слоем 12. Особое преимущество способа изобретения состоит в том, что отходящий газ из расположенного дальше по ходу процесса восстановительного реактора 14, который (газ) вводится через центральную трубу 9 и содержит газообразное топливо типа метана или окиси углерода, также может сжигаться в реакторе 8 и, таким образом, быть использованным для получения энергии без предварительного обеспыливания. Часть предварительно нагретого материала из кольцевого псевдоожиженного слоя 12 непрерывно выводится из реактора 8 через трубопровод 22 и вводится в псевдоожиженный слой восстановительного реактора 14, в котором содержащиеся в топливе оксиды металлов восстанавливаются до оксидов с более низким состоянием окисления и/или до металлов. С той же целью предварительно нагретые твердые материалы, отделенные в электростатическом осадителе 32 от отходящего газа из циклона, расположенного после (по ходу процесса) первого суспензионного теплообменника 2, подаются в восстановительный реактор 14 по трубопроводу 24. Восстановительный агент, например, восстановительный газ, восстановленный из природного газа, используется в крекинг-установках с противотоком. Этот восстановительный газ направляется в реактор 14 по трубопроводу 25 через днище со встроенными фурмами или газораспределитель 33. В случае плавильного реактора (см. фиг. 3) в качестве восстановительного агента в плавильный реактор может инжектироваться угольная пыль. Альтернативным образом или дополнительно, в качестве восстановительного агента могут быть также использованы жидкие углеводороды или мелкозернистый уголь, которые могут либо непосредственно вводиться в стационарный псевдоожиженный слой реактора 14, либо подаваться в реактор 14 вместе с подогретыми или обожженными твердыми материалами через трубопроводы 26 и 22. Если используются жидкие или твердые восстановительные агенты, для образования стационарного псевдоожиженного слоя в восстановительный реактор должен дополнительно подаваться чрез трубопровод 25 кислородсодержащий псевдоожижающий газ с содержанием кислорода от 10 до 25 об.%. Восстановленные твердые материалы выходят из восстановительного реактора через трубопровод 27, в то время как запыленный отходящий газ подается без отделения пыли через трубопровод 20 и центральную трубу 9 в реактор 8, в котором сжигается все еще содержащееся в отходящем газе топливо. Таким путем отходящий газ из восстановительного реактора 14, с одной стороны, используется в качестве топлива для создания необходимой в реакторе температуры и, с другой стороны, используется в качестве газа-носителя для суспендирования твердых материалов, увлекаемых из зоны отверстия центральной трубы 9 в смесительное пространство 15. Благодаря утилизации энергии отходящего газа из восстановительного реактора 14 в-6 013278 реакторе 8, с одной стороны, и оптимального использования энергии в процессе предварительного нагрева, с другой стороны, чему способствует конструкция реактора 8, способ изобретения обусловливает высокую эффективность. С целью получения большей гибкости в отношении выбора исходных материалов, в частности, в том, что касается влажности используемой руды при выбранных размерах реактора 8, предлагается обводной трубопровод 28, проходящий от циклона 3 первой стадии предварительного нагрева к реактору 8,через который (обводной трубопровод) определенное количество отделенных в циклоне 3 твердых материалов вводится в реактор 8 непосредственно. Остальную часть твердых материалов перед вводом в реактор 8 по трубопроводу 7 вначале пропускают через вторую стадию предварительного нагрева. В случае особенно влажных руд, обводной трубопровод 28 позволяет пропускать через вторую стадию предварительного нагрева лишь небольшую часть потока, либо пропускание этой части потока полностью прекращается в целях недопущения конденсации водяного пара в электростатическом осадителе 23. Согласно изобретению, с целью максимальной утилизации энергии и недопущения конденсации и,таким образом, коррозионных повреждений на трассе прохождения отходящего газа температуру отходящего газа поддерживают постоянной. Регулирование температуры отходящего газа осуществляется таким образом, что, в случае высокой влажности и понижения температуры отходящего газа в циклоне 3 ниже заданного значения, в обводном трубопроводе 34 (TIC1) увеличивается скорость подачи сырья дозирующим устройством, например, повышается частота вращения вращательно-лопастного питателя 34 или подобного ему устройства. В результате этого в реактор 8 поступает больше холодных твердых материалов и температура в канале 16 падает ниже заданного значения. Это приводит к увеличению открытия топливного вентиля 19' в топливном трубопроводе 19 с помощью дополнительного регулятора температуры (TIC2). В то же время в теплообменник 5 попадает меньше холодных твердых материалов из циклона 3, в результате чего температура в теплообменнике 5 и в циклоне 6 повышается в сторону заданного значения. В отличие от описанной выше аппаратуры установка, показанная на фиг. 2, имеет камеру сгорания,расположенную перед (по ходу процесса) реактором 8, в которой содержащий топливо отходящий газ из далее (по ходу процесса) расположенного плавильного реактора 30 сгорает до его попадания в реактор 8. В камеру сгорания 29 содержащий топливо отходящий газ из плавильного реактора 30 подается по трубопроводу 19, подогретый в теплообменнике 31 воздух подается по трубопроводу 21 и также подогретый кислородсодержащий рециркулирующий газ подается по трубопроводу 32. Образующийся при сгорании горячий технологический газ с температурой от 900 до 1700 С выводится из камеры сгорания 29 по трубопроводу 20 и вводится в реактор 8 через центральную трубу 9, где технологический газ псевдоожижает и подогревает твердые материалы, вводимые в кольцевой псевдоожиженный слой 12 через трубопровод 7. Кроме того, псевдоожижающий газ для кольцевого псевдоожиженного слоя 12 поступает в реактор 8 через трубопровод 13, а третичный воздух для регулирования температуры и кислорода подается в реактор 8 по трубопроводу 35. Предпочтительно подбирать скорости псевдоожижающего газа и газа, проходящего через центральную трубу 9, таким образом, чтобы числа Фруда для частиц в кольцевом псевдоожиженном слое 12 были в пределах от 0,12 до 1, а в центральной фурме 9 от 6 до 12. Выводимую из реактора 8 смесь газа с твердыми материалами разделяют на две фазы в циклоне 17. В то время как подогретые твердые материалы вводятся в плавильный реактор 30 через трубопровод 22,теплый отходящий газ вначале пропускается через теплообменник 31 и затем очищается с помощью не показанного на схеме очистного устройства. Использование описанного способа обеспечивает полного сгорание топлива перед его вводом в реактор 8. Способ, проиллюстрированный на фиг. 3, отличается от способа, описанного на фиг. 1, в том, что потребность в энергии реактора 8 обеспечивается исключительно подачей горячего отходящего газа из расположенного дальше по ходу процесса восстановительно-плавильного реактора 14'. Такого рода реакторы 14' используют, например, для плавильного восстановления железной руды с целью получения металлического железа, где образуются значительные количества запыленных отходящих газов с температурой приблизительно 1500 С. Так же как и в способе, проиллюстрированном на фиг. 1, железную руду вначале предварительно нагревают на двух стадиях предварительного нагрева, каждая из которых включает суспензионный теплообменник 2, 5 и расположенный после него по ходу процесса циклон 3, 6, после которого твердые материалы вводятся в кольцевой псевдоожиженный слой реактора 8 по трубопроводу 7. В реактор 8 воздух в качестве псевдоожижающего газа подается по трубопроводу 13, а отходящий газ из расположенного после него по ходу процесса восстановительно-плавильного реактора 14' подается через центральную трубу 9. Воздух вводится через трубопровод 19 для газового потока. Благодаря тому, что в реактор 8 подается запыленный отходящий газ, отпадает необходимость в дорогостоящем обеспыливании. Предпочтительно подбирать скорости псевдоожижающего газа и газа, проходящего через центральную трубу 9, таким образом, чтобы числа Фруда для частиц в кольцевом псевдоожиженном слое 12 были в пределах от 0,1 до 1, в центральной фурме 9 от 5 до 10 и в смесительном пространстве 15 от 1 до 5. Часть потока подвергнутых термической обработке твердых материалов, отделенных в циклоне 17,-7 013278 рециркулирует к реактору 8 по трубопроводу 18, в то время как другая часть потока подается по трубопроводу 22 в реактор 14', где осуществляется восстановительная плавка. Особое преимущество такого способа в сравнении с известными до сих пор родственными способами состоит в том, что в этом способе может быть исключено дорогостоящее обеспыливание отходящего газа из восстановительно-плавильного реактора 14', которое абсолютно необходимо перед вводом отходящего газа в традиционный стационарный псевдоожиженный слой. Поскольку же, кроме того, в этом способе может быть исключена подача дополнительного топлива, достигаемое в этом способе использование энергии даже лучше того, которое достигается способом, показанном на фиг. 1. Изобретение описывается далее на трех примерах, демонстрирующих замысел изобретения, но не ограничивающих само изобретение. Пример 1 (термическая обработка латеритовой никелевой руды). На установке, соответствующей фиг. 1, в суспензионный теплообменник 2 подают с помощью винтового конвейера 1220 т/ч латеритовой никелевой руды с размером зерна менее 10 мм, которая содержит: После прохождения рудой первой и второй стадий предварительного нагрева подсушенную никелевую руду вводят в обжиговый реактор 8 через трубопровод 7. Кроме того, в обжиговый реактор 8 через центральную трубу 9 вводят 6200 нм 3/ч природного газа в качестве топлива (по трубопроводу 19),71000 нм 3/ч дымового газа (по трубопроводу 21), а также 32000 нм 3/ч отходящего газа из восстановительного реактора (по трубопроводу 20) с температурой примерно 800 С и следующим составом: Кроме того, по трубопроводу 13 в реактор подают в качестве псевдоожижающего газа 15000 нм 3/ч воздуха с целью образования кольцевого псевдоожиженного слоя 12. Температура в обжиговом реакторе равна 900 С. Из обжигового реактора выводят 173 т/ч обожженного материала и такое же количество подают в восстановительный реактор 14 через трубопровод 22. Кроме того, в восстановительный реактор по трубопроводу 25 подают 32600 нм 3/ч восстановительного газа, который выполняет также функцию псевдоожижающего газа и имеет следующий состав: Наконец, из восстановительного реактора по трубопроводу 27 выводят 27,168 т/ч обожженных и частично восстановленных твердых материалов (никелевую руду), которые содержат 1,6 вес.% металлического никеля и 35,5 вес.% FeO. Пример 2 (термическая обработка хромсодержащей железной руды). На установке, соответствующей фиг. 2, в реактор 8 по трубопроводу 7 подают 2,30 т/ч хромовой руды, содержащей оксид железа, с содержанием влаги 5 вес.%, содержанием Cr2O3 53 вес.% и размером зерна не более 6 мм. В камеру сгорания 29 по трубопроводу 19 подают 4500 нм 3/ч топливного газа, по трубопроводу 21' подают 5800 нм 3/ч подогретого до 450 С до воздуха и по трубопроводу 32 подают 4480 нм 3/ч рециркулирующего газа, также подогретого до 450 С. С противоположной стороны камеры сгорания по трубопроводу 20 отводят 13600 нм 3/ч образующегося при горении горячего технологического газа с температурой примерно 1600 С и подают его в реактор через центральную трубу 9. Одновременно в реактор по трубопроводу 13 подают в качестве псевдоожижающего газа 7100 нм 3/ч воздуха. Из циклона 17 отводят 21300 нм 3/ч отходящего газа с температурой 1100 С, охлаждают газ до 870 С в расположенном после циклона теплообменнике 31 и, наконец, очищают в газоочистном устройстве. После этого из обжигового реактора по трубопроводу 22 отводят 28,4 т/ч хромсодержащей руды с температурой 1100 С и подают в плавильный реактор 30. Пример 3 (термическая обработка железной руды). На установке, соответствующей фиг. 3, в суспензионный теплообменник 2 с помощью винтового конвейера 1 подают 178 т/ч влажной железной руды (гематита) с содержанием влаги 5 вес.%, содержанием Fe2O3 80 вес.% и размером зерна менее 6 мм, сушат отходящим газом из циклона 6 и подогревают до-8 013278 примерно 277 С. Отходящий газ из циклона 6 имеет следующий состав: После этого твердые материалы отделяют от газообразной фазы в циклоне 3 и переводят в суспензионный теплообменник 5, в котором они дополнительно нагреваются до температуры 561 С в результате контакта с горячим (примерно 850 С) отходящим газом из циклона 17. Далее материал пропускают через циклон 6 и трубопровод 7 в кольцевой псевдоожиженный слой 12 реактора 8. Смесь 13000 нм 3/ч воздуха (по трубопроводу 19) и 103000 нм 3/ч горячего (примерно 1000 С) отходящего газа (по трубопроводу 20) из восстановительно-плавильного реактора 14' подают в реактор со скоростью потока 65 м/с. Отходящий газ имеет следующий состав: Одновременно с целью образования кольцевого псевдоожиженного слоя в реактор через трубопровод 13 подают в качестве псевдоожижающего газа приблизительно 20000 нм 3/ч воздуха. В то же время в нижней зоне реактора происходит частичное сгорание отходящего газа из восстановительно-плавильного реактора 14'. Благодаря восстановительной атмосфере в реакторе 8 часть гематита частично восстанавливается с образованием магнетита (Fe3O4). ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Установка для термической обработки твердых материалов, содержащих оксид железа, включающая реактор (8), представляющий собой реактор с псевдоожиженным слоем, отличающаяся тем, что реактор (8) имеет газоподводящую систему, которая устроена таким образом, что газ, проходящий через газоподводящую систему, увлекает твердые материалы из стационарного кольцевого псевдоожиженного слоя (12), который, по крайней мере, частично охватывает газоподводящую систему, в смесительное пространство (15), при этом газоподводящая система включает по меньшей мере одну газоподводящую трубу (9), выступающую от нижней зоны реактора существенно вертикально вверх в смесительное пространство реактора (8), причем газоподводящая труба (9), по крайней мере, частично окружена пространством, в котором образуется стационарный кольцевой псевдоожиженный слой (12), а после, по ходу процесса, реактора установлен циклон (17) для отделения твердых материалов, и что циклон (17) имеет трубопровод (18) для твердых материалов, который ведет к кольцевому псевдоожиженному слою (12) реактора (8), а также трубопровод для твердых материалов, ведущий к восстановительно-плавильному реактору (14'), при этом газоподводящая труба (9) реактора (8) соединена с восстановительноплавильным реактором (14') посредством подводящего трубопровода (20). 2. Установка по п.1, отличающаяся тем, что газоподводящая труба (9) расположена приблизительно по центру поверхности поперечного сечения реактора (8). 3. Установка по пп.1-2, отличающаяся тем, что газоподводящая труба (9) имеет на поверхности своего корпуса отверстия, например в форме прорезей. 4. Установка по пп.1-3, отличающаяся тем, что в кольцевом пространстве реактора (8) установлен газораспределитель (11), который разделяет это пространство на верхнюю зону псевдоожиженного слоя(12) и нижнее газораспределительное пространство (10), и что газораспределительное пространство (10) соединено с подводящим трубопроводом для псевдоожижающего газа. 5. Установка по пп.1-4, отличающаяся тем, что реактор (8) имеет топливоподводящий трубопровод(21, 20), ведущий к газоподводящей трубе (9), и/или топливоподводящий трубопровод (21, 20), ведущий к кольцевому пространству. 6. Установка по пп.1-5, отличающаяся тем, что реактор (8) имеет подводящий трубопровод для кислородсодержащего газа, который ведет к газоподводящей трубе (9) или в зону над кольцевым псевдоожиженным слоем (12). 7. Установка по пп.1-6, отличающаяся тем, что перед реактором (8) по ходу процесса установлена камера сгорания (29).

МПК / Метки

МПК: F27B 15/10, C22B 5/14, C22B 1/10, B01J 8/18, F27B 15/02, B01J 8/44

Метки: материалов, псевдоожиженным, обработки, установка, слоем, оксид, железа, использованием, содержащих, термической, реактора, твердых

Код ссылки

<a href="https://eas.patents.su/12-13278-ustanovka-dlya-termicheskojj-obrabotki-tverdyh-materialov-soderzhashhih-oksid-zheleza-s-ispolzovaniem-reaktora-s-psevdoozhizhennym-sloem.html" rel="bookmark" title="База патентов Евразийского Союза">Установка для термической обработки твердых материалов, содержащих оксид железа, с использованием реактора с псевдоожиженным слоем</a>

Предыдущий патент: Лента транспортера с перекрывающимися плоскими поверхностными пластинами

Следующий патент: Одноразовый безопасный шприц со втягивающейся иглой

Случайный патент: Способ обновления средства обеспечения безопасности программного средства