Способ изготовления круглых ступенчатых рыхлителей (резцов) щебнеочистительных машин (щом)

Номер патента: 5748

Опубликовано: 30.06.2005

Авторы: Никончук Михаил Олегович, Чвоков Владимир Дмитриевич, Логинов Михаил Аркадьевич, Ковалев Григорий Григорьевич, Хабаров Борис Александрович

Формула / Реферат

Способ изготовления круглых ступенчатых рыхлителей (резцов) щебнеочистительных машин (ЩОМ), включающий плоскую поперечно-клиновую прокатку заготовки рыхлителя, нагретой до температуры пластического состояния, между двумя формообразующими поверхностями, снабженными клиновыми калибрами, при ее сосредоточенном обжатии на небольшом участке прокатки при перемещении одной или двух плоскостей с регламентированной скоростью и временем вращения заготовки между ними, отличающийся тем, что процесс выдавливания производится при предельно допустимых значениях углов заострения a=8-9ш и наклона (выдавливания) b=55-60ш клиновых калибров, обеспечивающих превышение сосредоточенной силы обжатия Pобж. в плоскости оси заготовки в 1,6-1,7 раза относительно усилия прокатки Pпр.(Pобж. = (1,6-1,7)Pпр.), при этом осевая сила выдавливания Pос. и сила трения качения Fтр., равная Fтр.=(0,08-0,1)Pобж., регулируемые параметрами прокатки, должны быть на 1-2% меньше усилия прокатки Pпр., а перекос заготовки в начальный момент рабочего процесса предотвращается наличием подпружиненных упоров на подвижной части формообразующей поверхности и жестких упоров на неподвижной части, установленных по краям заготовки, а образование канавки выполняется на полученном диаметре d1.

Текст

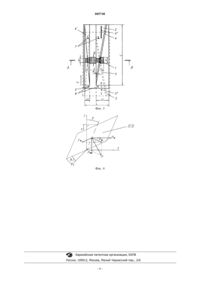

005748 Область техники Изобретение относится к способам изготовления ступенчатых заготовок путем формоизменения тела обжатием при горячей прокатке или вальцовке, конкретно к изготовлению рабочего инструмента(рыхлителей и резцов) исполнительных органов щебнеочистительных машин (ЩОМ), и предназначено для использования в конструкциях выгребающих звеньев баровой цепи. Уровень техники Корпус рыхлителя в настоящее время изготавливается путем механической обработки круглого горячекатаного проката или поковок. Материал - стали марок 60 С 2 А, 60 С 2 ХА и другие. Традиционная технология изготовления дает низкий коэффициент использования металла. В последнее время благодаря высокой точности и оптимальности технологического процесса получил распространение способ обжатия и прокатки прутковых заготовок. Заготовки деталей, получаемых на станках поперечно-клиновой прокатки, широко используются во многих отраслях машиностроения. На ряде заводов успешно эксплуатируется гамма валковых станов штучной и прутковой поперечноклиновой прокатки (Проспект АХК, ВНИИМЕТМАШ, М. 2002), известны способы и устройства поперечно-клиновой прокатки изделий переменного сечения, содержащие подвижные и неподвижные клиновые инструменты (Прототип, пат. РФ 2179904, БИ 6, 2002, пат. РФ 2184628 БИ 19, 4.III, 2002). Известен способ получения ступенчатой поковки для изготовления валов и осей плоской поперечноклиновой вальцовкой (ППКВ), реализующей схему редуцирования сплошных и трубных заготовок круглого сечения (Протопит, М.А. Шарапов; М.А. Цепин, канд. тех. наук; Д.А. Шарапов Анализ напряженно-деформированного состояния в поперечном сечении сплошных и полых заготовок при плоской поперечно-клиновой вальцовке, Ж. Кузнечно-штамповочное производство. Обработка материалов давлением, 2003,5, с.12-17). По сравнению с известным, более распространенным и универсальным процессом валковой поперечно-клиновой прокатки процесс ППКВ имеет ряд преимуществ: более низкую трудоемкость изготовления плоского клинового инструмента; возможность использования сборного инструмента с заменой изнашиваемых элементов (калибров); широкий диапазон регулирования зазоров между калибрами. Применение метода ППКВ при горячей вальцовке ступенчатых круглых заготовок сдерживается наличием ряда дефектов у получаемых существующим способом заготовок: наплыв на недеформированной части поверхности, смятие поверхностей и изгибы осей из-за заклинивания заготовки в калибрах,перекосов. Указанные дефекты вызваны отсутствием определяющих способ критериев, при которых возможен качественный процесс, таких, например, как взаимосвязь высокой степени деформируемости с параметрами инструмента, составляющих усилия прокатки (вальцовки) с силой трения. Задача изобретения - обеспечение высокого качества изготовления круглого ступенчатого корпуса рыхлителя (резца) ЩОМ при плоской поперечно-клиновой прокатке. Сущность изобретения В соответствии с изложенной задачей, на решение которой направлено изобретение, сущностью изобретения является выявление параметров процесса изготовления ступенчатой круглой заготовки рыхлителя с переходами диаметров. При этом параметры процесса устанавливаются при прокатке круглой заготовки, нагретой до температуры пластического состояния 1100-1150 С. Прокатка производится между двумя формообразующими поверхностями с клиновыми калибрами. Установлено, что для обеспечения качественного процесса выдавливания клиновые калибры должны иметь предельно допустимые для условий смещения металла в направлении оси изделия углы: угол заострения инструментаи угол наклона (выдавливания) . Процесс прокатки состоит в том, что обработка происходит вследствие сосредоточенного обжатия со смещением металла на небольшом участке прокатываемого изделия в нужном направлении. Углы заострения и наклона инструмента определяют силу сосредоточенного обжатия Робж., которую желательно иметь возможно большей. Максимальные значения этих углов определены теоретически и экспериментально. При углах =8-9 и =55-60 наблюдается качественный процесс, а сила обжатия достаточно велика: для сравнения - при угле= 50 она меньше в 1,5 раза, чем при= 60. При постоянной величине усилия прокатки Рпр. значительная сила обжатия требует соблюдения других условий прокатки. Так при угле заострения =9 обеспечивается превышение сосредоточенной силы обжатия Робж. в плоскости оси заготовки в 1,6-1,7 раза относительно усилия прокатки Рпр. Сила трения качения Fтр с силой обжатия Робж. связана через коэффициент трения fк, который составляет при качении металла по металлу fк = 0,08-0,1, отсюда Fтр = (0,08-0,1)Робж. При этом усилие прокатки Рпр. для предотвращения проскальзывания заготовки и ее заклинивания должно быть на 1-2% больше Fтp При известных необходимых величинах Робж. и Рпр величину Fтр можно дополнительно регулировать выбором диаметра заготовки, а также зазора между плоскостями. Если осевая сила выдавливания Рос окажется больше, чем горизонтальное усилие Рпр, будет происходить наплыв, поэтому Рос должно быть на 1-2% меньше Рпр. Большее увеличение разрыва приведет к-1 005748 потере осевого усилия Рос. Для предотвращения бокового разворота заготовки в начальный момент рабочего процесса на подвижной части формообразующей поверхности установлены подпружиненные, а на неподвижной - небольшие жесткие упоры, разнесенные по длине заготовки. На обработанном диаметре хвостовика рыхлителя образование стопорной канавки производится дополнительным калибром, вступающим в действие после получения обработанного диаметра. Раскрытие изобретения. Сущность изобретения поясняется на фиг. 1-4, где фиг. 1 представляет схему способа изготовления круглых с переходными диаметрами рыхлителей (резцов) щебнеочистительных машин (ЩОМ); фиг. 2 представляет схему процесса воздействия формообразующих плоскостей с клиновыми калибрами на заготовку рыхлителя (разрез А-А); фиг. 3 представляет схему процесса воздействия формообразующих плоскостей с клиновыми калибрами на заготовку рыхлителя на виде сверху; фиг. 4 представляет схему сил, действующих на заготовку рыхлителя. На фиг. 1-4 представлены способ и схемы процесса воздействия на заготовку 1 рыхлителя первоначальной длины l и диаметром D1. Заготовка нагрета до температуры пластического состояния и находится между двумя формообразующими поверхность детали 1 плоскостями: верхней неподвижной 2 и нижней подвижной 3 с калибрующим инструментом 4 (4', 4) и 5 (5', 5). Калибрующий инструмент 4 и 5 имеет угол заострения =9 и угол выдавливания =60. Углы соответствуют получению необходимых составляющих усилия прокатки. Ширина задней части L1 и L2 инструментов 4 (4') и 5 (5') соответствует длине получаемых хвостовиков рыхлителя уменьшенных диаметров d и d1, а длина калибра L соответствует необходимой длительности процесса для получения дополнительной канавки 6 (фиг. 2). На подвижной части формообразующей поверхности 3 установлены подпружиненные упоры 7, а на неподвижной - небольшие жесткие упоры 8. Упоры разнесены по длине заготовки 1. Под действием внешней силы Р при движении подвижной плоскости 3 (фиг. 3) в зоне деформации возникают необходимые напряжения. Преложенные углы заостренияи выдавливанияобеспечивают необходимое соотношение составляющих внешней силы (фиг. 4) Робж. = (1,6-1,7)Рпр.; Fтр. Foс. = (0,08-0,1)Робж. и на 1-2% меньше усилия прокатки Рпр.), при которых происходят главные и сдвиговые относительные перемещения. Заготовку длиною l нагревают до температуры t=1100-1150C и помещают между двумя формообразующими поверхностями 2 и 3 на подвижную (нижнюю часть) непосредственно перед острой частью калибра 5 на подпружиненные упоры 7. При начале движения и подходе плоскости 3 к плоскости 2 заготовка упирается верхней точкой в упоры 8, чем достигается осевая ориентация заготовки. Вершины калибрующих плоскостей, внедряясь радиально во вращающуюся под действием трения заготовку, одновременно смещают металл в направлении оси заготовки на величину L1 и L2. При этом производится поперечное выдавливание и образуется цилиндрическая хвостовая и коническая формы рыхлителя. При дальнейшем движении в работу включается калибрующий инструмент 4 и 5 для получения канавки 6 на только что полученной поверхности диаметра d1. Обработка происходит вследствие сосредоточенного обжатия и смещения на небольшом участке прокатываемого материала. Благодаря установленному соотношению составляющих внешней силы создаются благоприятные условия для вытяжки и смещения металла в направлении оси рыхлителя. По окончании процесса заготовка превращается в деталь и принимает длину L при диаметрах и длинах хвостовиков соответственноd1, d2 и L1, L2 с наличием канавки 6 на полученном диаметре d1. Выбранный способ изготовления круглого с переходами диаметра рыхлителя (резца) ЩОМ исключает, в отличие от известных способов плоской поперечно-клиновой вальцовки, зарез на деформируемой поверхности в результате неодновременного захвата заготовки верхним и нижним клином, наплыв из-за несоответствия усилия обжатия другим составляющим, смятие диаметра и изгиб оси из-за заклинивания в калибрах и недостаточного трения на контактных поверхностях. Промышленная применимость Реализация способа возможна с помощью доступного для изготовления инструмента, а сам способ обеспечивает высокий коэффициент использования металла и качество продукции в сравнении с традиционными технологиями. В фирме Вест-Тер опробовано и осваивается производство рыхлителей ЩОМ предложенным способом на станках собственного изготовления. ФОРМУЛА ИЗОБРЕТЕНИЯ. Способ изготовления круглых ступенчатых рыхлителей (резцов) щебнеочистительных машин(ЩОМ), включающий плоскую поперечно-клиновую прокатку заготовки рыхлителя, нагретой до температуры пластического состояния, между двумя формообразующими поверхностями, снабженными кли-2 005748 новыми калибрами, при ее сосредоточенном обжатии на небольшом участке прокатки при перемещении одной или двух плоскостей с регламентированной скоростью и временем вращения заготовки между ними, отличающийся тем, что процесс выдавливания производится при предельно допустимых значениях углов заострения =8-9 и наклона (выдавливания) =55-60 клиновых калибров, обеспечивающих превышение сосредоточенной силы обжатия Робж. в плоскости оси заготовки в 1,6-1,7 раза относительно усилия прокатки Рпр.(Poбж. = (1,6-1,7)Рпр.), при этом осевая сила выдавливания Рос. и сила трения каченияFтр., равная Fтр.=(0,08-0,1)Робж., регулируемые параметрами прокатки, должны быть на 1-2% меньше усилия прокатки Рпр., а перекос заготовки в начальный момент рабочего процесса предотвращается наличием подпружиненных упоров на подвижной части формообразующей поверхности и жестких упоров на неподвижной части, установленных по краям заготовки, а образование канавки выполняется на полученном диаметре d1.

МПК / Метки

Метки: круглых, рыхлителей, резцов, изготовления, машин, щебнеочистительных, щом, способ, ступенчатых

Код ссылки

<a href="https://eas.patents.su/5-5748-sposob-izgotovleniya-kruglyh-stupenchatyh-ryhlitelejj-rezcov-shhebneochistitelnyh-mashin-shhom.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления круглых ступенчатых рыхлителей (резцов) щебнеочистительных машин (щом)</a>

Предыдущий патент: Способ лечения гиперхолестеринемии

Следующий патент: Система разгрузки для коксового барабана

Случайный патент: Состоящая из двух частей капсула с предварительным замком для фармацевтических препаратов, предназначенная для применения в порошковых ингаляторах