Огнеупорная керамическая смесь, огнеупорное керамическое формованное изделие, сформованное из указанной смеси, и его применение

Формула / Реферат

1. Огнеупорная керамическая шихта, в которой количество FeO+Fe2O3 составляет менее 1 вес.%, приготовленная из:

a) 30-95 вес.% синтетически изготовленного тонкодисперсного компонента из плавленого форстерита и/или спеченного форстерита с размером зерна <1 мм,

b) 5-70 вес.% по крайней мере одного грубодисперсного компонента из группы: спеченная магнезия, плавленая магнезия, с размером зерна >1 мм.

2. Шихта в соответствии с п.1, которая дополнительно содержит до 5 вес.% спекающей добавки в качестве компонента с), где общее количество компонентов составляет в сумме 100 вес.%.

3. Шихта в соответствии с пп.1 и 2, которая дополнительно содержит не больше чем 5 вес.% по крайней мере одного из других компонентов в качестве компонента d), где общее количество компонентов составляет в сумме 100 вес.%.

4. Шихта в соответствии с п.1 с количеством тонкодисперсного компонента в пределах между 32 и 50 вес.%.

5. Шихта в соответствии с п.1 с количеством грубодисперсного компонента в пределах между 50 и 68 вес.%.

6. Шихта в соответствии с п.1, в которой весовая концентрация тонкодисперсного компонента является большей, чем весовая концентрация грубодисперсного компонента.

7. Шихта в соответствии с п.1, где компонент d) содержит СаО в количестве до <2 вес.%.

8. Шихта в соответствии с п.1, где компонент d) содержит ZrO2/ZrSiO4 в количестве до <0,5 вес.%.

9. Шихта в соответствии с п.1, где общее содержание FeO, Fe2O3, ZrO2 и ZrSiO4 составляет до <0,5 вес.%.

10. Огнеупорная керамическая заготовка, изготовленная из шихты в соответствии с пп.1-9 посредством формовки и последующего обжига при температурах свыше 1500°С, где грубодисперсный компонент изолированно вкраплен в форстеритовую основу.

11. Применение обожженной огнеупорной керамической заготовки в соответствии с п.10 в качестве насадочного кирпича в насадках регенераторов стекловаренных печей.

Текст

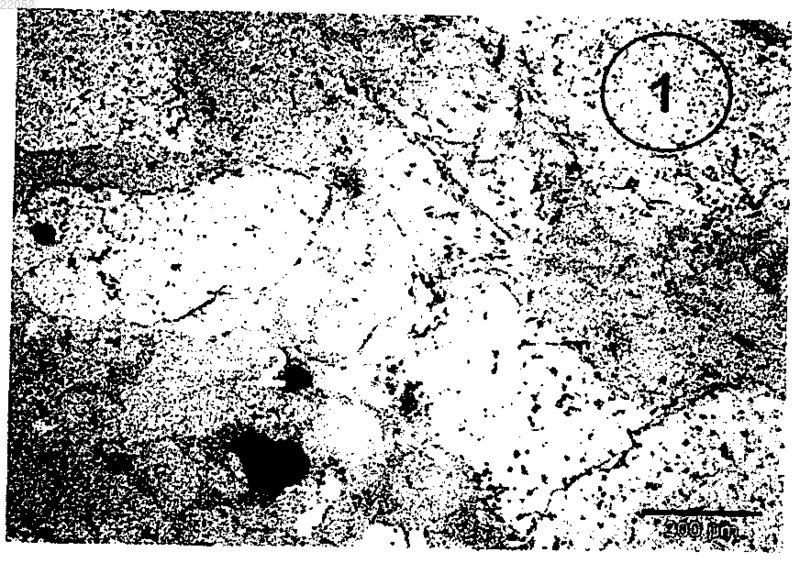

ОГНЕУПОРНАЯ КЕРАМИЧЕСКАЯ СМЕСЬ, ОГНЕУПОРНОЕ КЕРАМИЧЕСКОЕ ФОРМОВАННОЕ ИЗДЕЛИЕ, СФОРМОВАННОЕ ИЗ УКАЗАННОЙ СМЕСИ,И ЕГО ПРИМЕНЕНИЕ Изобретение касается огнеупорной (жаропрочной) керамической смеси (шихты), огнеупорного(жаропрочного) керамического формованного изделия (заготовки), сформованного из указанной смеси, и применения формованного изделия.(71)(73) Заявитель и патентовладелец: РИФРЭКТОРИ ИНТЕЛЛЕКТУАЛ ПРОПЕРТИ ГМБХ УНД КО. КГ (AT) Изобретение касается огнеупорной (жаропрочной) керамической смеси (шихты), огнеупорного(жаропрочного) керамического формованного изделия (заготовки), сформованной из указанной смеси, и применения формованного изделия. Из DE 3720460 С 2 известен способ производства обожженного жаропрочного магнезитового кирпича с форстеритовой основой, такой кирпич содержит 15-30 вес.% минерала циркона (ZrSiO4). Указанные кирпичи в значительной степени доказали свое достоинство. Они применяются, например, в виде так называемых насадочных кирпичей (кирпичи с цилиндрическими пустотами) в насадках регенератора стекловаренных печей. Их коррозионная стойкость так же, как стойкость к изменению температуры и термостойкость, особенно в долгосрочном применении кирпичей (10 лет), требует усовершенствования. Кроме того, минерал циркона является дорогим. Из DE 2308171 известны кирпичи для футеровки ванных стекловаренных печей, которые изготовляются из оливина и спеченного MgO и из оливина и плавленой шпинели MgOAl2O3 (MC) соответственно. Эти кирпичи показывают достаточную коррозионную стойкость в обычных эксплуатационных режимах, но не выдерживают максимальных температур от 1200 С и поэтому непригодны для применения в насадках регенераторов стекловаренных печей.DE 102006007781 A1 описывает огнеупорную шихту (смесь) со щелочным основным компонентом,основанным на MgO или MgO/CaO, где составляющее основного компонента определено как шихта(смесь), содержащая более 60 вес.% основного компонента. Остальные компоненты шихты состоят из материала форстерита или смеси, которая образует форстерит. Из указанной шихты (смеси) после обжига получают огнеупорные кирпичи, которые могут применяться, например, во вращающихся печах для изготовления цемента или в шахтных печах для обжига извести. Подчеркнуто, что указанные кирпичи показывают хорошую стойкость против оплавления кремния, которое происходит из-за обожженного материала и ведет к стойкому образованию корки на жаропрочной футеровке, особенно в деталях вращающихся печей. Цель изобретения состоит в предложении шихты для производства керамической заготовки, которая является жаропрочной во время применения и которая может быть установлена предпочтительно в верхней или средней части насадки регенератора стекловаренной печи так же, как и в части отражательной стенки (отражательной плиты) входной части насадки, и которая характеризуется хорошей теплопроводностью, теплоаккумулирующей способностью и коррозионной стойкостью. В соответствии с изобретением шихта, которая отвечает этим требованиям, состоит из 30-95 вес.% синтетически изготовленного тонкодисперсного компонента плавленого форстерита с размером зерна 1 мм,5-70 вес.% по крайней мере одного грубодисперсного компонента из группы: спеченный MgO,плавленая магнезия, с размером зерна 1 мм,до 5 вес.% спекающей добавки,не больше чем 5 вес.% по крайней мере одного из других компонентов. Заметная коррозионная стойкость кирпичей, которые изготовлены из указанной шихты, в частности, вызвана плавленым форстеритом в качестве тонкодисперсного компонента. Поэтому доля плавленого форстерита может быть значительно выше нижнего предела в 30 вес.% полной шихты, например с нижним пределом в 40, 55, 65, 75 или 85 вес.%. В частности, доля грубодисперсного компонента уменьшается соответственно так, чтобы все компоненты шихты составляли 100 вес.%. В соответствии с одним вариантом осуществления изобретения доля тонкодисперсного компонента(плавленого форстерита) находится в пределах между 32 и 45 вес.%, доля грубодисперсного компонента находится в пределах между 55 и 68 вес.%. Кирпичи, которые изготовлены из шихты, где весовая концентрация тонкодисперсного компонента больше, чем весовая концентрация грубодисперсного компонента, показывают особенно хорошую коррозионную стойкость. В этом отношении соотношение тонкодисперсный компонент/грубодисперсный компонент может, например, составлять 80/20, 85/15, 90/10 или 95/5. Здесь доля спекающей добавки и возможных других компонентов не была принята во внимание. Их доля уменьшает весовую концентрацию тонкодисперсных и грубодисперсных компонентов соответственно. Плавленый форстерит тонкодисперсного компонента может быть полностью или частично заменен спеченным форстеритом. В качестве другого компонента может быть применен, например, спеченный форстерит. Синтезируемый(е) форстеритовый(е) компонент(ы) имеет (имеют) существенное преимущество,будучи обычно свободным от оксида железа (FeO/Fe2O3). Другое преимущество, например, по сравнению с форстеритом, созданным in situ, состоит в том, что может быть получена более высокая весовая концентрация в заготовке, поскольку образование форстерита in situ сопровождается увеличением объема. Это отличает синтетически изготовленный тонкодисперсный компонент от природного оливина (того же самого состава), который всегда имеет долю FeO/Fe2O3 по крайней мере 3 вес.% от соответствующего компонента. Доля оксида железа (закись и окись железа) иногда в значительной степени больше. Доли оксидов железа (закиси и окиси железа) усугубляют ползучесть при сжатии (в соответствии со стандартом DIN EN 993-9). Поэтому в соответствии с одним вариантом осуществления изобретения шихта должна иметь долю FeO+Fe2O3 не больше чем 1,0 вес.%, предпочтительно 0,5 вес.%, лучше всего 0 вес.%. Диаграмма фазы Mg2SiO4-Fe2SiO4 подтверждает более высокую огнеупорность окиси магниясиликатов с низким содержанием оксида железа (закись и окись железа). Дальнейшая оптимизация в отношении коррозионных свойств является результатом ограничения содержания СаО до 2 вес.%. Это требует применения более или менее чистого материала MgO в качестве грубодисперсного компонента. Кроме того, содержание ZrO2/ZrSiO4 должно быть настолько низким, насколько это возможно,предпочтительно 0,5 вес.% от полной шихты. Предпочтительными являются шихты и заготовки, которые не содержат ZrO2/ZrSiO4. Вследствие того, что не применяется ZrO2/ZrSiO4, заготовка может более легко выплавляться из шихты, и при этом повышаются коррозионная стойкость при восстановительных условиях и щелочном воздействии. Тонкодисперсный компонент может быть представлен в размере зерна 0,7 мм, но может также быть значительно более тонкодисперсным, например 100 пм. Обычно грубодисперсный компонент имеет размер зерна до 5 или до 8 мм. В качестве спекающей добавки является пригодной, например, глинистая суспензия (жидкая глина). В одном варианте осуществления изобретения из шихты, которая имеет общую долю FeO, Fe2O3,ZrO2, ZrSiO4 0,5 вес.%, может быть изготовлена огнеупорная керамическая заготовка посредством формовки и последующего обжига при температурах свыше 1500 С, где грубодисперсный компонент изолированно вкраплен в форстеритовую основу. Для заготовок в соответствии с изобретением следующие примерные значения для огнеупорности под нагрузкой (DE) в соответствии со стандартом DIN EN 993-8 и ползучести при сжатии (DF) в соответствии со стандартом DIN EN 993-9 были определены:DE: То=1590 С,Т 05=1660 оС,DF: изменение линейного размера образца +/- 0,1 и +/- 0,2% на протяжении 5-25 ч при температуре 1500 С, со скоростью нагрева 5 К/мин и временной нагрузкой в 0,2 МПа. Срез заготовки в соответствии с изобретением проиллюстрирован на фиг. 1, (1) обозначает зернаMgO, которые являются изолированно вкрапленными в форстеритовую основу (2). Заготовки в соответствии с изобретением имеют хорошую коррозионную стойкость по отношению к сульфатам так же, как к щелочам, содержащимся в отходящем газе, которые, в частности, появляются в средней части насадки регенератора стекловаренной печи (которую также называют зоной конденсации). Определение "средняя часть" относится к проекции в вертикальном направлении, что означает, что насадка имеет часть выше указанной средней части и часть ниже указанной средней части. Отходящий газ,который может содержать твердые частицы, такие как SiO2 и/или СаО, направляется из связанной с насадкой ванны стекловаренной печи через верхнюю часть насадки сквозь среднюю часть в нижнюю часть насадки. Температуры в верхней части насадки являются особенно высокими и могут достигать до 1500 С. В средней части камеры температурная нагрузка (тепловое напряжение), вызванная отходящим газом, все еще составляет приблизительно 1000 С, в то время как температура в камере в нижней части насадки составляет 800 С и ниже. Заготовки демонстрируют высокую коррозионную стойкость также к пыли SiO2, которая из части ванной стекловаренной печи достигает горячей части отражательной стены (отражательной плиты) и верхней части насадки регенератора стекловаренной печи. Грубодисперсный компонент включает магнезию в виде плавленой или спеченной магнезии с типичным содержанием MgO от 85 до 99 вес.%, предпочтительно более чем 95 вес.%. Для изготовления компонента шихты могут применяться магнезия и кремнистый песок (кварцевый песок) (помимо спекающей добавки и любых других компонентов, вводимых в малых дозах). Далее перечислены некоторые примерные смеси сырья (шихты). Пример.a) 30-95 вес.% синтетически изготовленного тонкодисперсного компонента из плавленого форстерита и/или спеченного форстерита с размером зерна 1 мм,b) 5-70 вес.% по крайней мере одного грубодисперсного компонента из группы: спеченная магнезия, плавленая магнезия, с размером зерна 1 мм. 2. Шихта в соответствии с п.1, которая дополнительно содержит до 5 вес.% спекающей добавки в качестве компонента с), где общее количество компонентов составляет в сумме 100 вес.%. 3. Шихта в соответствии с пп.1 и 2, которая дополнительно содержит не больше чем 5 вес.% по крайней мере одного из других компонентов в качестве компонента d), где общее количество компонентов составляет в сумме 100 вес.%. 4. Шихта в соответствии с п.1 с количеством тонкодисперсного компонента в пределах между 32 и 50 вес.%. 5. Шихта в соответствии с п.1 с количеством грубодисперсного компонента в пределах между 50 и 68 вес.%. 6. Шихта в соответствии с п.1, в которой весовая концентрация тонкодисперсного компонента является большей, чем весовая концентрация грубодисперсного компонента. 7. Шихта в соответствии с п.1, где компонент d) содержит СаО в количестве до 2 вес.%. 8. Шихта в соответствии с п.1, где компонент d) содержит ZrO2/ZrSiO4 в количестве до 0,5 вес.%. 9. Шихта в соответствии с п.1, где общее содержание FeO, Fe2O3, ZrO2 и ZrSiO4 составляет до 0,5 вес.%. 10. Огнеупорная керамическая заготовка, изготовленная из шихты в соответствии с пп.1-9 посредством формовки и последующего обжига при температурах свыше 1500 С, где грубодисперсный компонент изолированно вкраплен в форстеритовую основу. 11. Применение обожженной огнеупорной керамической заготовки в соответствии с п.10 в качестве насадочного кирпича в насадках регенераторов стекловаренных печей.

МПК / Метки

МПК: C04B 35/66, C04B 35/043

Метки: смесь, формованное, огнеупорная, изделие, огнеупорное, керамическая, применение, смеси, керамическое, указанной, сформованное

Код ссылки

<a href="https://eas.patents.su/4-22052-ogneupornaya-keramicheskaya-smes-ogneupornoe-keramicheskoe-formovannoe-izdelie-sformovannoe-iz-ukazannojj-smesi-i-ego-primenenie.html" rel="bookmark" title="База патентов Евразийского Союза">Огнеупорная керамическая смесь, огнеупорное керамическое формованное изделие, сформованное из указанной смеси, и его применение</a>

Предыдущий патент: Узел очистки зерна

Следующий патент: Коксовая печь с устройством равномерной подачи первичного дутьевого воздуха

Случайный патент: Способ подавления толерантности к опиоидному анальгетику