Композиционные частицы, способ их получения, способ обработки гидравлического разрыва, способ фильтрации воды

Формула / Реферат

1. Композиционные частицы, имеющие степень сферичности, по меньшей мере, приблизительно 0,7, включающие практически однородные формованные частицы, содержащие

первую часть связующего и частиц наполнителя, диспергированных по всей указанной первой части связующего, которая, по меньшей мере, частично отверждена;

при этом размер частиц указанного наполнителя изменяется приблизительно от 0,5 до 60 мкм, и

необязательную вторую часть связующего, покрывающую сформованные частицы;

причем композиционные частицы на 60-85 об.% состоят из указанных частиц наполнителя.

2. Композиционные частицы по п.1, в которых степень сферичности составляет, по меньшей мере, приблизительно 0,85.

3. Композиционные частицы по п.1, в которых степень сферичности составляет, по меньшей мере, приблизительно 0,9.

4. Композиционные частицы по п.1, которые дополнительно содержат материал, выбранный из группы, состоящей из измельченного стекловолокна, измельченного керамического волокна, измельченного углеродного волокна, природных и синтетических волокон, имеющих температуру размягчения, по меньшей мере, приблизительно 93шС.

5. Композиционные частицы по п.1, в которых насыпная плотность композиционных частиц изменяется приблизительно от 1,12 до 1,52 г/см3 (70-95 фунт/фут3).

6. Композиционные частицы по п.1, в которых связующее включает практически, по меньшей мере, один представитель из группы, состоящей из неорганического связующего агента, эпоксидной смолы, новолачной смолы и резольной смолы, и дополнительно содержит практически необязательные сшивающие агенты и традиционные добавки.

7. Композиционные частицы по п.1, в которых связующее содержит смолу с преобладающим ортозамещением, гексаметилентетрамин, силановый промотор адгезии, силиконовую смазку, увлажняющий агент и поверхностно-активное вещество.

8. Композиционные частицы по п.1, имеющие диаметр между 20 и 40 меш и содержащие покрытие из слоя синтетической смолы.

9. Композиционные частицы по п.1, имеющие диаметр между 30 и 40 меш и содержащие покрытие из слоя синтетической смолы.

10. Композиционные частицы по п.1, имеющие диаметр между 8 и 20 меш и содержащие покрытие из слоя синтетической смолы.

11. Композиционные частицы по п.1, в которых частицы наполнителя представляют собой мелко измельченный минерал.

12. Композиционные частицы по п.1, в которых частицы наполнителя составляют приблизительно от 60 до 75% от объема композиционных частиц.

13. Композиционные частицы по п.1, в которых доля вещества частиц наполнителя составляет приблизительно от 65 до 75% от объема композиционных частиц.

14. Композиционные частицы по п.1, в которых связующее включает материал из группы, состоящей из фенольно-фурановой смолы, фурановой смолы и их смесей.

15. Композиционные частицы по п.1, в которых связующее содержит бисфенолальдегидный новолачный полимер.

16. Композиционные частицы по п.1, в которых первая часть связующего содержит резольную смолу.

17. Композиционные частицы по п.1, в которых первая часть связующего содержит резольную смолу, модифицированную гамма-аминопропилтриэтоксисиланом, действующим как связующий агент между наполнителем и синтетической смолой.

18. Композиционные частицы по п.1, в которых первая часть связующего содержит резольную смолу с соотношением фенола к формальдегиду от 1:1,1 до 1:1,95.

19. Композиционные частицы по п.1, в которых первая часть связующего содержит резольную смолу с соотношением фенола к формальдегиду от 1:1,2 до 1:1,6.

20. Композиционные частицы по п.1, в которых первая часть связующего содержит отвержденное связующее.

21. Композиционные частицы по п.1, в которых первая часть связующего содержит отвержденное связующее, а вторая часть связующего содержит отверждаемое связующее.

22. Композиционные частицы по п.1, в которых частицы наполнителя содержат, по меньшей мере, один минерал, выбранный из группы, состоящей из диоксида кремния (кварцевый песок), оксида алюминия, слюды, метасиликата, силиката кальция, кальцита, каолина, талька, диоксида циркония, бора и стекла.

23. Композиционные частицы по п.1, в которых частицы наполнителя содержат, по меньшей мере, один минерал, выбранный из группы, состоящей из кварцевого песка и оксида алюминия.

24. Композиционные частицы по п.1, в которых частицы наполнителя содержат зольную пыль.

25. Композиционные частицы по п.1, в которых частицы наполнителя представляют собой минерал, имеющий размер зерен d50 от 4 до 6 мкм.

26. Композиционные частицы по п.1, в которых частицы наполнителя представляют собой минерал, имеющий размер зерен d50 от 4 до 10 мкм.

27. Композиционные частицы по п.1, в которых частицы наполнителя представляют собой минеральное вещество, причем доля минерального вещества составляет приблизительно от 70 до 90% от веса композиционных частиц.

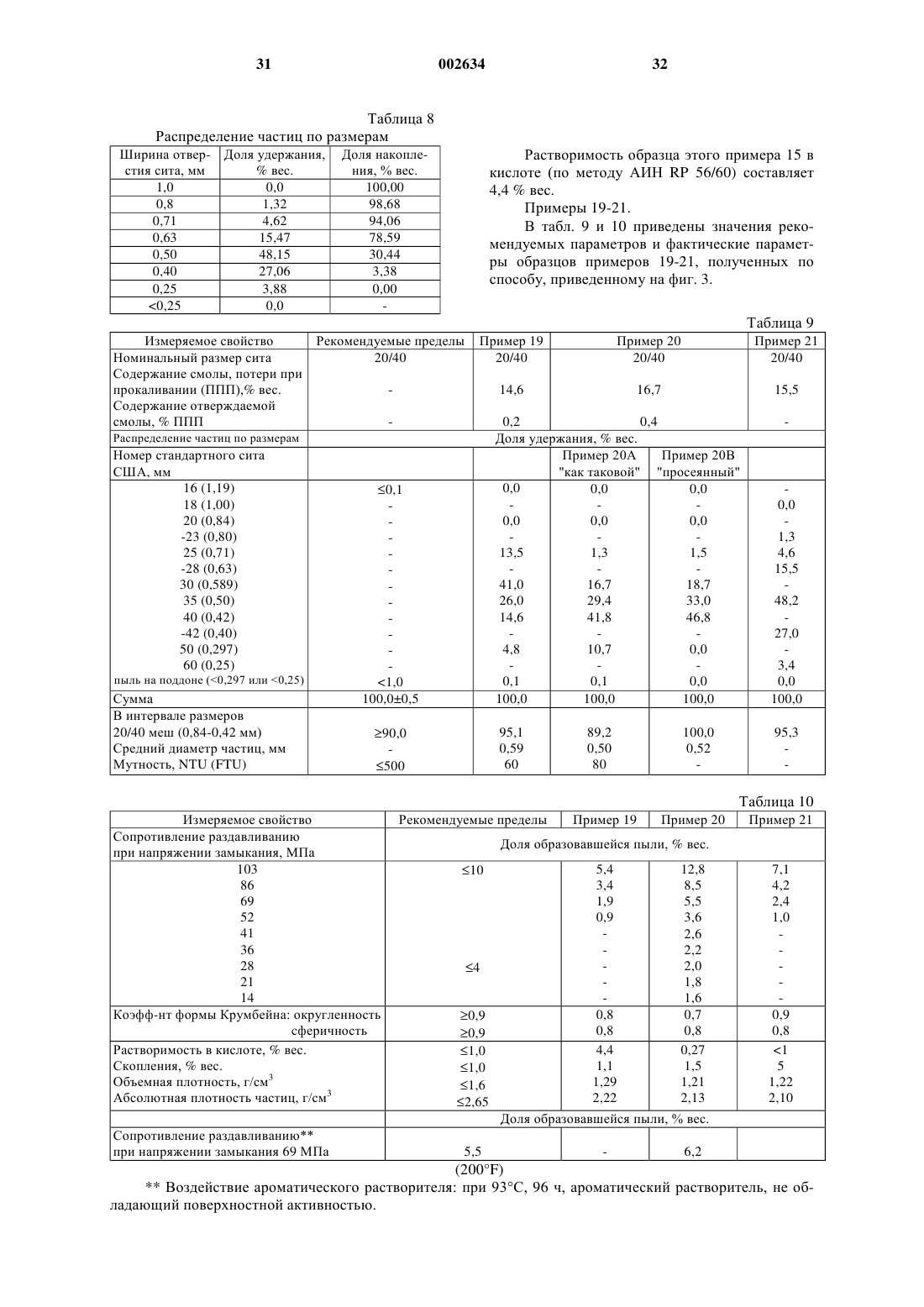

28. Способ получения композиционных частиц по п.1, который включает смешение частиц наполнителя, первой порции связующего, по меньшей мере, одного представителя группы, состоящей из воды и органического растворителя, и необязательных добавок, чтобы образовалась смесь с регулируемыми агломерационными характеристиками частиц наполнителя; эту смесь подвергают агломерационному гранулированию; и отверждают первую порцию связующего.

29. Способ по п.28, в котором агломерационное гранулирование смеси осуществляют путем контактирования этой смеси с вращающимся диском.

30. Способ по п.28, в котором агломерационное гранулирование смеси осуществляют путем распыления смеси.

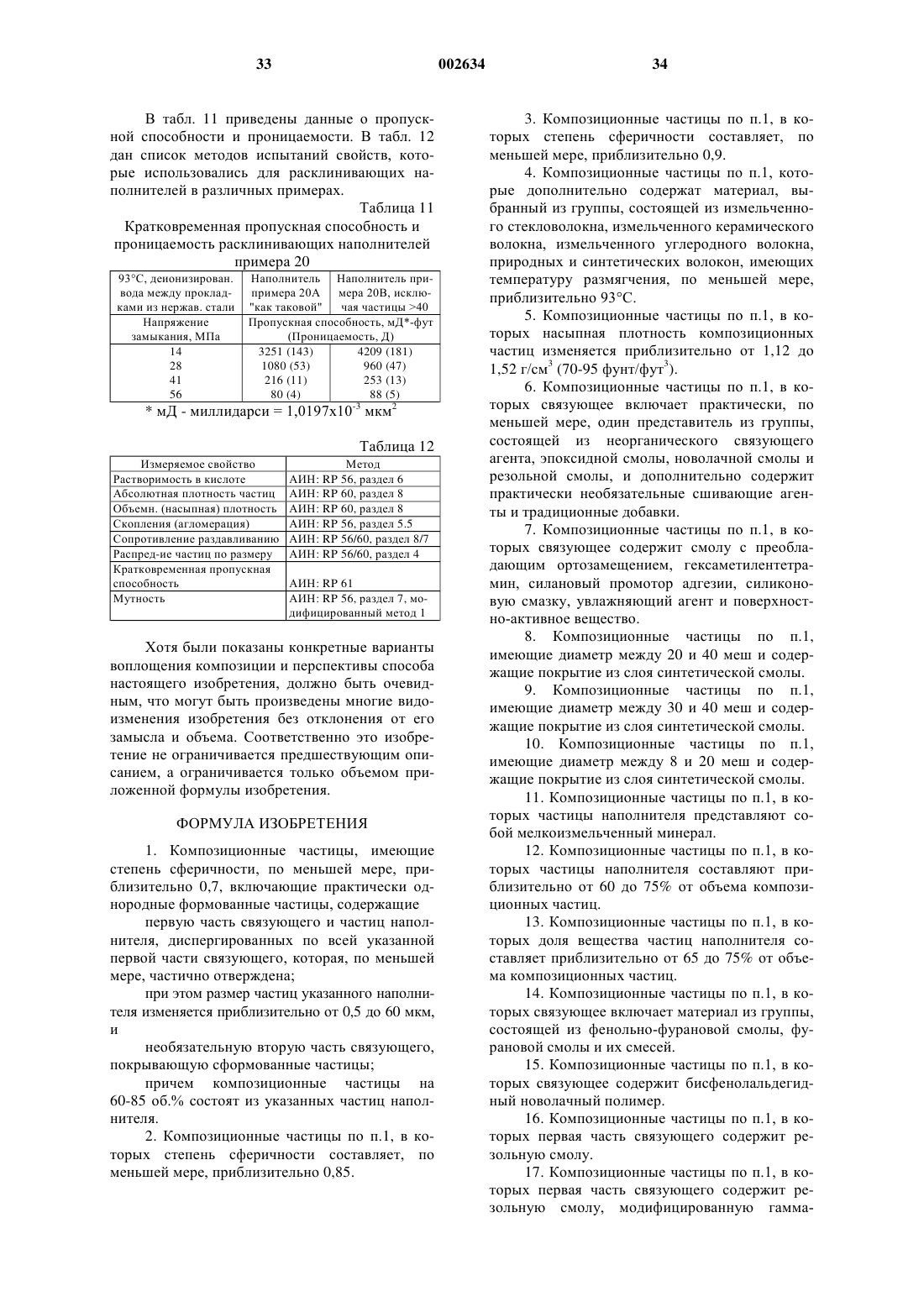

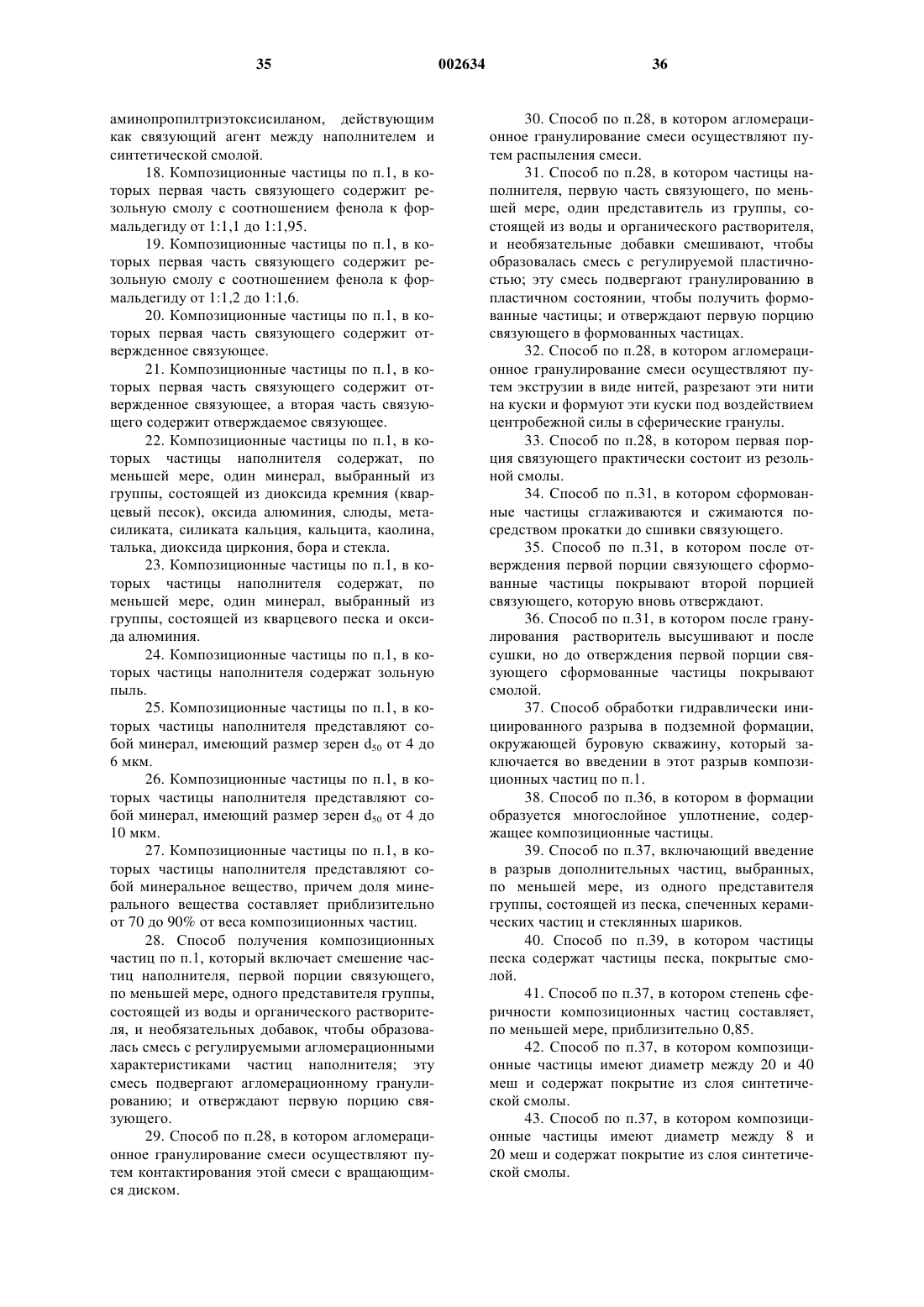

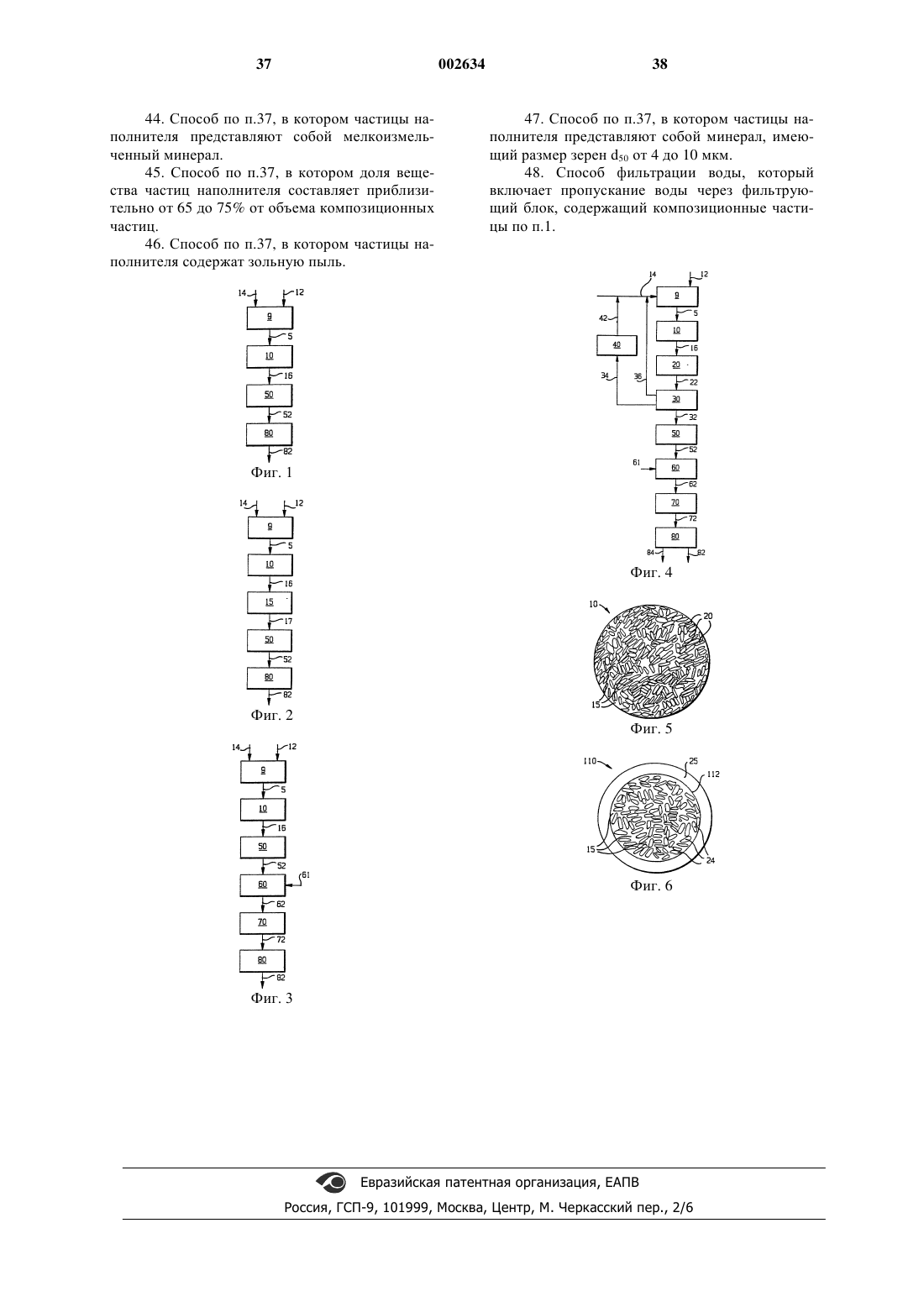

31. Способ по п.28, в котором частицы наполнителя, первую часть связующего, по меньшей мере, один представитель из группы, состоящей из воды и органического растворителя, и необязательные добавки смешивают, чтобы образовалась смесь с регулируемой пластичностью; эту смесь подвергают гранулированию в пластичном состоянии, чтобы получить формованные частицы; и отверждают первую порцию связующего в формованных частицах.

32. Способ по п.28, в котором агломерационное гранулирование смеси осуществляют путем экструзии в виде нитей, разрезают эти нити на куски и формуют эти куски под воздействием центробежной силы в сферические гранулы.

33. Способ по п.28, в котором первая порция связующего практически состоит из резольной смолы.

34. Способ по п.31, в котором сформованные частицы сглаживаются и сжимаются посредством прокатки до сшивки связующего.

35. Способ по п.31, в котором после отверждения первой порции связующего сформованные частицы покрывают второй порцией связующего, которую вновь отверждают.

36. Способ по п.31, в котором после гранулирования растворитель высушивают и после сушки, но до отверждения первой порции связующего сформованные частицы покрывают смолой.

37. Способ обработки гидравлически инициированного разрыва в подземной формации, окружающей буровую скважину, который заключается во введении в этот разрыв композиционных частиц по п.1.

38. Способ по п.36, в котором в формации образуется многослойное уплотнение, содержащее композиционные частицы.

39. Способ по п.37, включающий введение в разрыв дополнительных частиц, выбранных, по меньшей мере, из одного представителя группы, состоящей из песка, спеченных керамических частиц и стеклянных шариков.

40. Способ по п.39, в котором частицы песка содержат частицы песка, покрытые смолой.

41. Способ по п.37, в котором степень сферичности композиционных частиц составляет, по меньшей мере, приблизительно 0,85.

42. Способ по п.37, в котором композиционные частицы имеют диаметр между 20 и 40 меш и содержат покрытие из слоя синтетической смолы.

43. Способ по п.37, в котором композиционные частицы имеют диаметр между 8 и

20 меш и содержат покрытие из слоя синтетической смолы.

44. Способ по п.37, в котором частицы наполнителя представляют собой мелкоизмельченный минерал.

45. Способ по п.37, в котором доля вещества частиц наполнителя составляет приблизительно от 65 до 75% от объема композиционных частиц.

46. Способ яю п.37, в котором частицы наполнителя содержат зольную пыль.

47. Способ по п.37, в котором частицы наполнителя представляют собой минерал, имеющий размер зерен d50 от 4 до 10 мкм.

48. Способ фильтрации воды, который включает пропускание воды через фильтрующий блок, содержащий композиционные частицы по п.1.

Текст