Алюминиевый кабель, армированный композитным сердечником, и способ его изготовления

Формула / Реферат

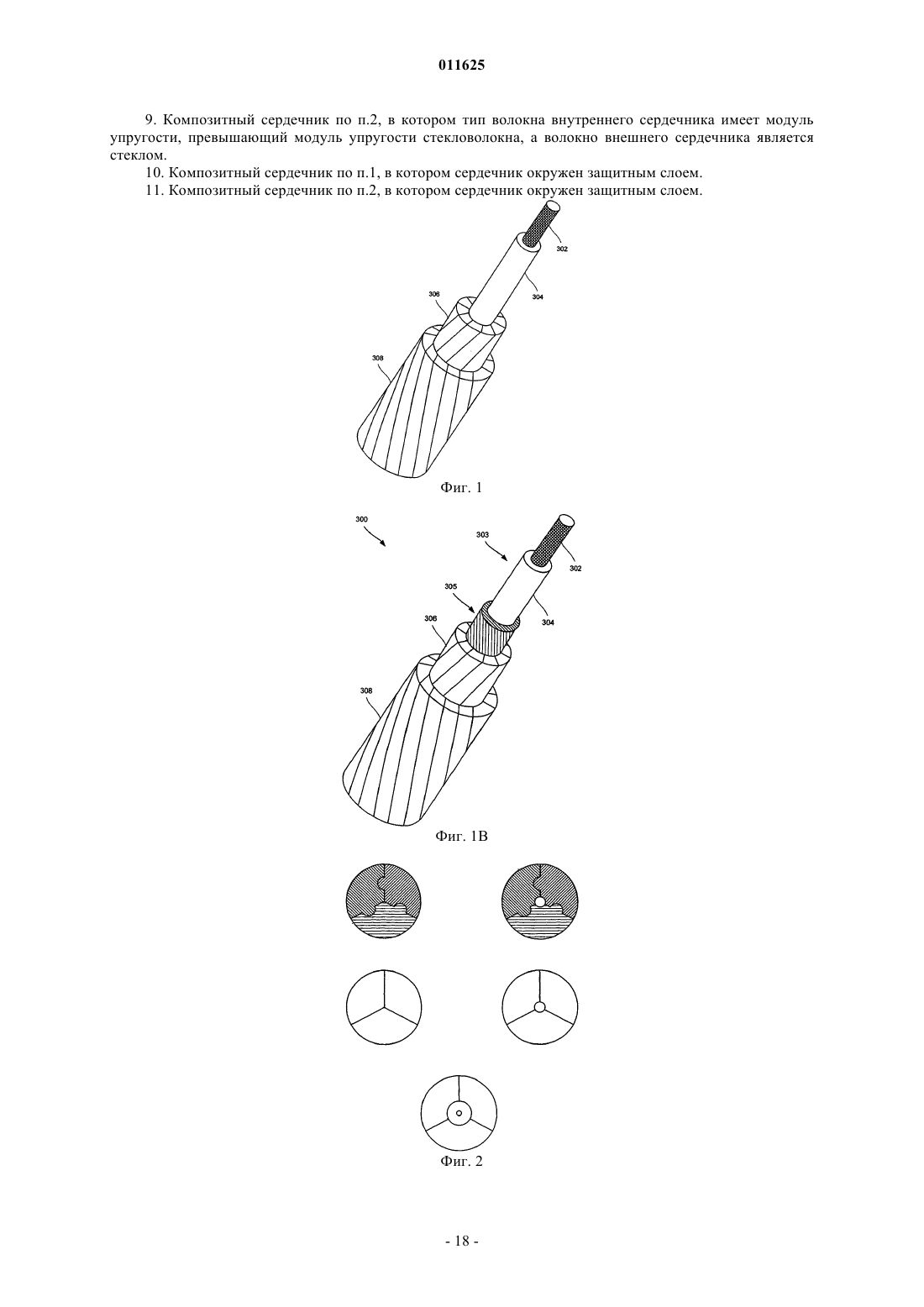

1. Композитный сердечник для электрического кабеля, образованный множеством пропитанных смолой армированных волокон по меньшей мере одного типа, при этом смола окружает и, по существу, покрывает каждое из множества армированных волокон, которые ориентированы в основном параллельно продольной оси сердечника, а весовой процент волокон в композите составляет меньше 50%.

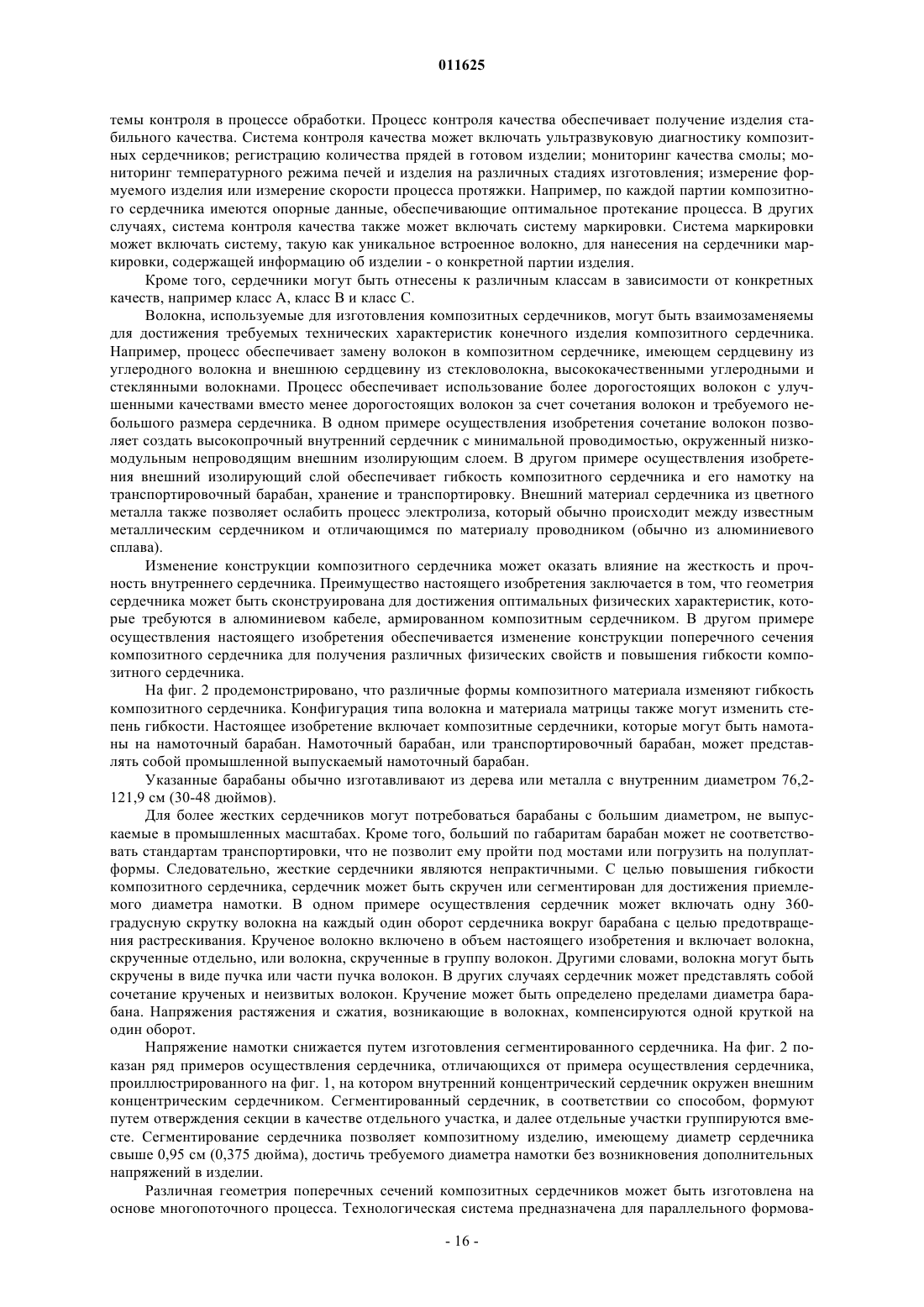

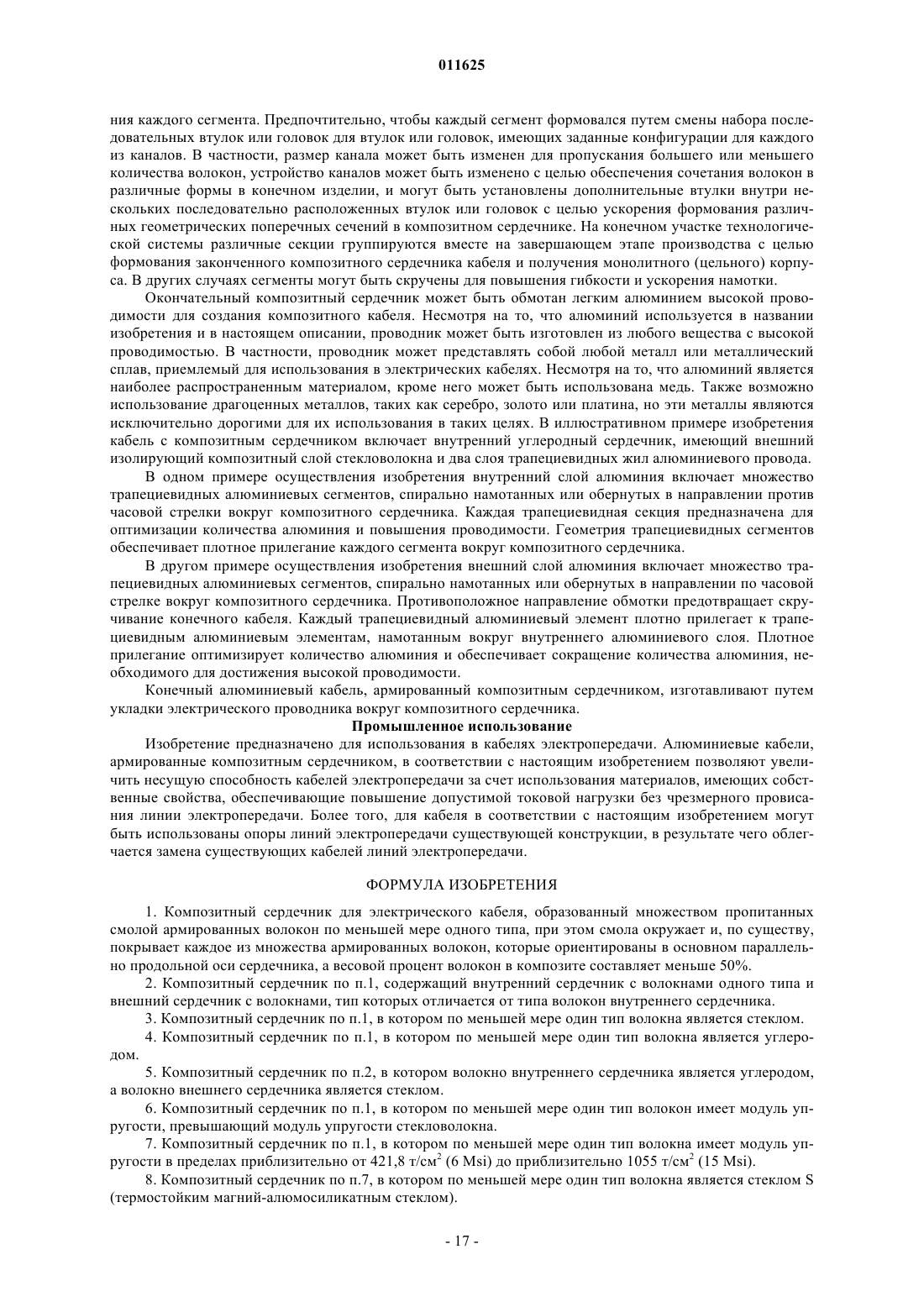

2. Композитный сердечник по п.1, содержащий внутренний сердечник с волокнами одного типа и внешний сердечник с волокнами, тип которых отличается от типа волокон внутреннего сердечника.

3. Композитный сердечник по п.1, в котором по меньшей мере один тип волокна является стеклом.

4. Композитный сердечник по п.1, в котором по меньшей мере один тип волокна является углеродом.

5. Композитный сердечник по п.2, в котором волокно внутреннего сердечника является углеродом, а волокно внешнего сердечника является стеклом.

6. Композитный сердечник по п.1, в котором по меньшей мере один тип волокон имеет модуль упругости, превышающий модуль упругости стекловолокна.

7. Композитный сердечник по п.1, в котором по меньшей мере один тип волокна имеет модуль упругости в пределах приблизительно от 421,8 т/см2 (6 Msi) до приблизительно 1055 т/см2 (15 Msi).

8. Композитный сердечник по п.7, в котором по меньшей мере один тип волокна является стеклом S (термостойким магний-алюмосиликатным стеклом).

9. Композитный сердечник по п.2, в котором тип волокна внутреннего сердечника имеет модуль упругости, превышающий модуль упругости стекловолокна, а волокно внешнего сердечника является стеклом.

10. Композитный сердечник по п.1, в котором сердечник окружен защитным слоем.

11. Композитный сердечник по п.2, в котором сердечник окружен защитным слоем.

Текст