Пористый электрод, твердый окисный топливный элемент и способ их изготовления

Формула / Реферат

1. Катод для твёрдого окисного топливного элемента, включающий

пористый керамический материал и,

по меньшей мере, электронопроводящий материал, диспергированный, по меньшей мере частично, в пределах пор непосредственно пористого керамического материала,

который имеет множество пор, со средним значением размера поры по меньшей мере приблизительно 0,5 мкм, до его контакта с раствором электронопроводящего материала,

причём катод изготовлен путем кальцинирования исходного пористого керамического материала и контакта кальцинированного пористого керамического материала с раствором, содержащим окись электронопроводящего материала,

и имеет более высокую электрическую проводимость при более низкой концентрации электронопроводящего материала по сравнению с катодом, изготовленным путем кальцинирования пористого керамического материала и электронопроводящего материала без предварительного кальцинирования исходного пористого керамического материала.

2. Катод по п.1, отличающийся тем, что пористый керамический материал отобран из группы, состоящей из YSZ, окиси церия, легированной Gd и Sm (10-100 вес.%), ZrO2, легированной Sc (до 100 вес.%), легированного LaGaMnOx и их смесей.

3. Катод по п.2, отличающийся тем, что пористым керамическим материалом является YSZ.

4. Катод по п.1, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей.

5. Катод по п.4, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr.

6. Катод по п.1, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,0 мкм.

7. Катод по п.1, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,5 мкм.

8. Катод по п.1, отличающийся тем, что электронопроводящий материал присутствует в количестве приблизительно 5-50 об.%, исходя из общего объема катода.

9. Катод по п.8, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr, который присутствует в количестве приблизительно 20-55 об.%, исходя из общего объема катода.

10. Катод по п.1, отличающийся тем, что пористость катода лежит в пределах приблизительно 12-30%.

11. Катод для твёрдого окисного топливного элемента, включающий

пористый керамический материал и,

по меньшей мере, электронопроводящий материал, диспергированный, по меньшей мере частично, в пределах пор пористого керамического материала,

при этом катод изготовлен путем кальцинирования исходного пористого керамического материала и контакта кальцинированного пористого керамического материала с раствором, содержащим окись электронопроводящего материала, а пористость катода находится в пределах приблизительно 10-75%,

и где катод имеет более высокую электрическую проводимость при более низкой концентрации электронопроводящего материала по сравнению с катодом, изготовленным путем кальцинирования пористого керамического материала и электронопроводящего материала без предварительного кальцинирования исходного пористого керамического материала.

12. Катод по п.11, отличающийся тем, что пористый керамический материал отобран из группы, состоящей из YSZ, окиси церия, легированной Gd и Sm (10-100 вес.%), ZrO2, легированной Sc (до 100 вес.%), легированного LaGaMnOx и их смесей.

13. Катод по п.12, отличающийся тем, что пористым керамическим материалом является YSZ.

14. Катод по п.11, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей.

15. Катод по п.14, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr.

16. Катод по п.11, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,0 мкм.

17. Катод по п.16, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,5 мкм.

18. Катод по п.12, отличающийся тем, что электронопроводящий материал присутствует в количестве приблизительно 5-50 об.%, исходя из общего объема катода.

19. Катод по п.11, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr, который присутствует в количестве приблизительно 20-55 об.%, исходя из общего объема катода.

20. Катод по п.11, отличающийся тем, что пористость катода лежит в пределах приблизительно 12-30%.

21. Катод твёрдого окисного топливного элемента, включающий

пористый керамический материал, имеющий множество пор, ограниченных внутренней стенкой поры; и,

по меньшей мере, электронопроводящий материал, диспергированный, по меньшей мере частично, в пределах пор пористого керамического материала,

при этом катод изготовлен путем кальцинирования исходного пористого керамического материала и контакта кальцинированного пористого керамического материала с раствором, содержащим окись электронопроводящего материала, а стенка внутренней поры, по меньшей мере части множества пор, покрыта электронопроводящим материалом,

причём катод имеет более высокую электрическую проводимость при более низкой концентрации электронопроводящего материала по сравнению с катодом, изготовленным путем кальцинирования пористого керамического материала и электронопроводящего материала без предварительного кальцинирования исходного пористого керамического материала.

22. Катод по п.21, отличающийся тем, что пористым керамическим материалом является YSZ.

23. Катод по п.21, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3 и LaCoO3, Ag и их смесей.

24. Катод по п.23, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr.

25. Катод по п.21, отличающийся тем, что множество пор катода имеет среднее значение размера поры больше чем приблизительно 1,0 мкм.

26. Катод по п.21, отличающийся тем, что пористость катода лежит в пределах приблизительно 12-30%.

27. Способ изготовления катода, включающий формирование пористого керамического материала; пропитывание пористого керамического материала, по меньшей мере, электронопроводящим материалом и нагревание пористого керамического материала и электронопроводящего материала до температуры достаточно низкой, чтобы предотвратить твердофазные реакции между керамическим материалом и электронопроводящим материалом.

28. Способ по п.27, отличающийся тем, что пористый керамический материал изготавливают формированием двухслойной сырой ленты, включающей YSZ; и кальцинированием сырой ленты при температуре в пределах приблизительно 1350-1650шC.

29. Способ по п.27, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей.

30. Способ по п.29, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr.

31. Способ по п.30, отличающийся тем, что пористый керамический материал и электронопроводящий материал нагревают до температуры в пределах диапазона приблизительно 700-1300шC.

32. Способ по п.31, отличающийся тем, что пористый керамический материал и электронопроводящий материал нагревают до температуры в пределах диапазона приблизительно 1200-1300шC.

33. Пористый катод, изготовленный способом по п.27.

34. Способ изготовления катода, включающий формирование пористого керамического материала; импрегнирование пористого керамического материала предшественниками LaCrO3, легированного Sr; и нагревание пористого керамического материала и предшественников LaCrO3, легированного Sr до температуЁы достаточно низкой, чтобы предотвратить твердофазные реакции между керамическим материалом и LaCrO3.

35. Способ по п.34, отличающийся тем, что пористый керамический материал и предшественники LaCrO3, легированного Sr нагревают до температуры в пределах диапазона приблизительно 800-1200шC.

36. Способ по п.34, отличающийся тем, что пористый керамический материал и предшественники LaCrO3, легированного Sr нагревают до температуры в пределах диапазона приблизительно 1000-1200шC.

37. Твердый окисный топливный элемент, включающий катод по п.1, анод и электролит, расположенный, по меньшей мере частично, между катодом и анодом.

38. Твердый окисный топливный элемент по п.37, отличающийся тем, что катод состоит из материала, отобранного из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей.

39. Твердый окисный топливный элемент по п.37, отличающийся тем, что электролит отобран из группы, состоящей из YSZ, ZrO2, легированной Sc, СеО2, легированной Gd и Sm, LaGaMnOx и их смесей.

40. Твердый окисный топливный элемент по п.37, отличающийся тем, что пористый керамический материал катода отобран из группы, состоящей из YSZ, окиси церия, легированной Ge и Sm (10-100 вес.%), ZrO2, легированной Sc (до 100 вес.%), легированного LaGaMnOx и их смесей.

41. Твердый окисный топливный элемент по п.40, отличающийся тем, что пористым керамическим материалом является YSZ.

42. Твердый окисный топливный элемент по п.37, отличающийся тем, что электронопроводящим материалом катода является LaMnO3, легированный Sr.

43. Твердый окисный топливный элемент по п.37, отличающийся тем, что множество пор катода имеет среднее значение размера поры больше чем приблизительно 1,0 мкм.

44. Твердый окисный топливный элемент по п.37, отличающийся тем, что множество пор катода имеет среднее значение размера поры больше чем приблизительно 1,5 мкм.

45. Твердый окисный топливный элемент по п.37, отличающийся тем, что количество электронопроводящего материала в катоде составляет приблизительно от 5 до 50 об.% от общего объема катода.

46. Твердый окисный топливный элемент по п.37, отличающийся тем, что электронопроводящим материалом катода является LaMnO3, легированный Sr, который содержится в количестве приблизительно от 40 до 55 об.% от общего объема катода.

47. Твердый окисный топливный элемент по п.37, отличающийся тем, что пористость катода лежит в пределах приблизительно 12-30%.

48. Способ изготовления твердого окисного топливного элемента, включающий формирование, по меньшей мере, двухслойной сырой ленты, включающей материал электролита; кальцинирование сырой ленты при температуре в пределах диапазона приблизительно 1350-1650шC для формирования материала электролита пористого материала, имеющего, по меньшей мере, плотный слой и один пористый слой; формирование анода на плотном слое путем нанесения на слой предшественника анодной композиции и кальцинирования; формирование катода путем пропитывания по меньшей мере одного пористого слоя пористого материала электролита предшественником электронопроводящего материала и кальцинирования.

49. Способ по п.48, отличающийся тем, что кальцинирование материала анода или катода происходит при температуре в пределах диапазона приблизительно 800-1300шC.

50. Способ по п.48, отличающийся тем, что кальцинирование сырой ленты происходит при температуре в пределах диапазона приблизительно 1500-1550шC.

51. Способ по п.48, отличающийся тем, что материалом электролита является YSZ.

52. Способ по п.48, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей.

53. Способ по п.52, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr.

54. Способ по п.48, отличающийся тем, что композиция анода включает предшественников LaMnO3, легированного Sr.

55. Способ по п.48, отличающийся тем, что кальцинирование катода происходит при температуре в пределах диапазона приблизительно 1200-1300шC.

56. Способ по п.52, отличающийся тем, что кальцинирование анода происходит при температуре в пределах диапазона приблизительно 1000-1200шC.

57. Твердый окисный топливный элемент, изготовленный способом по п.48.

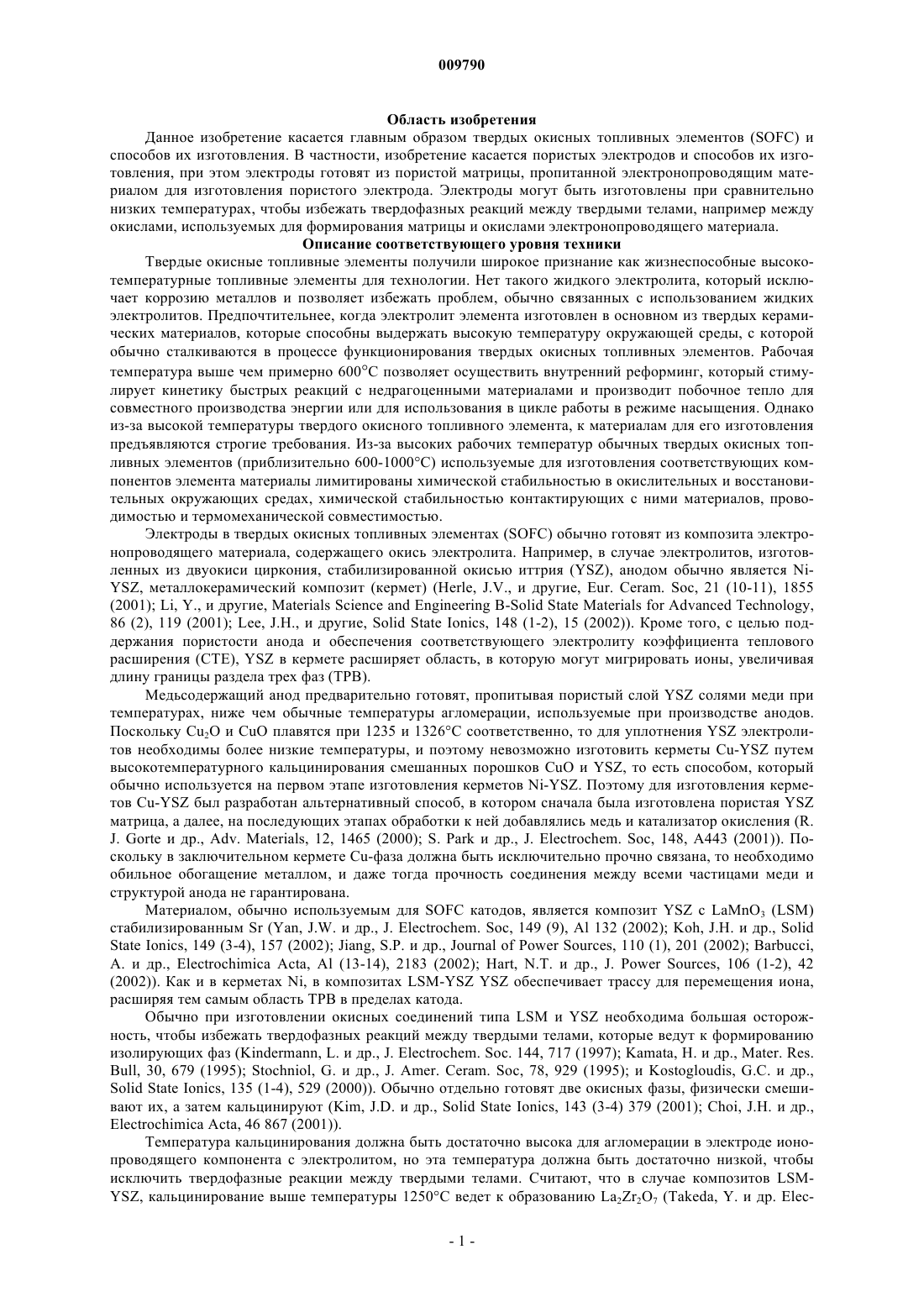

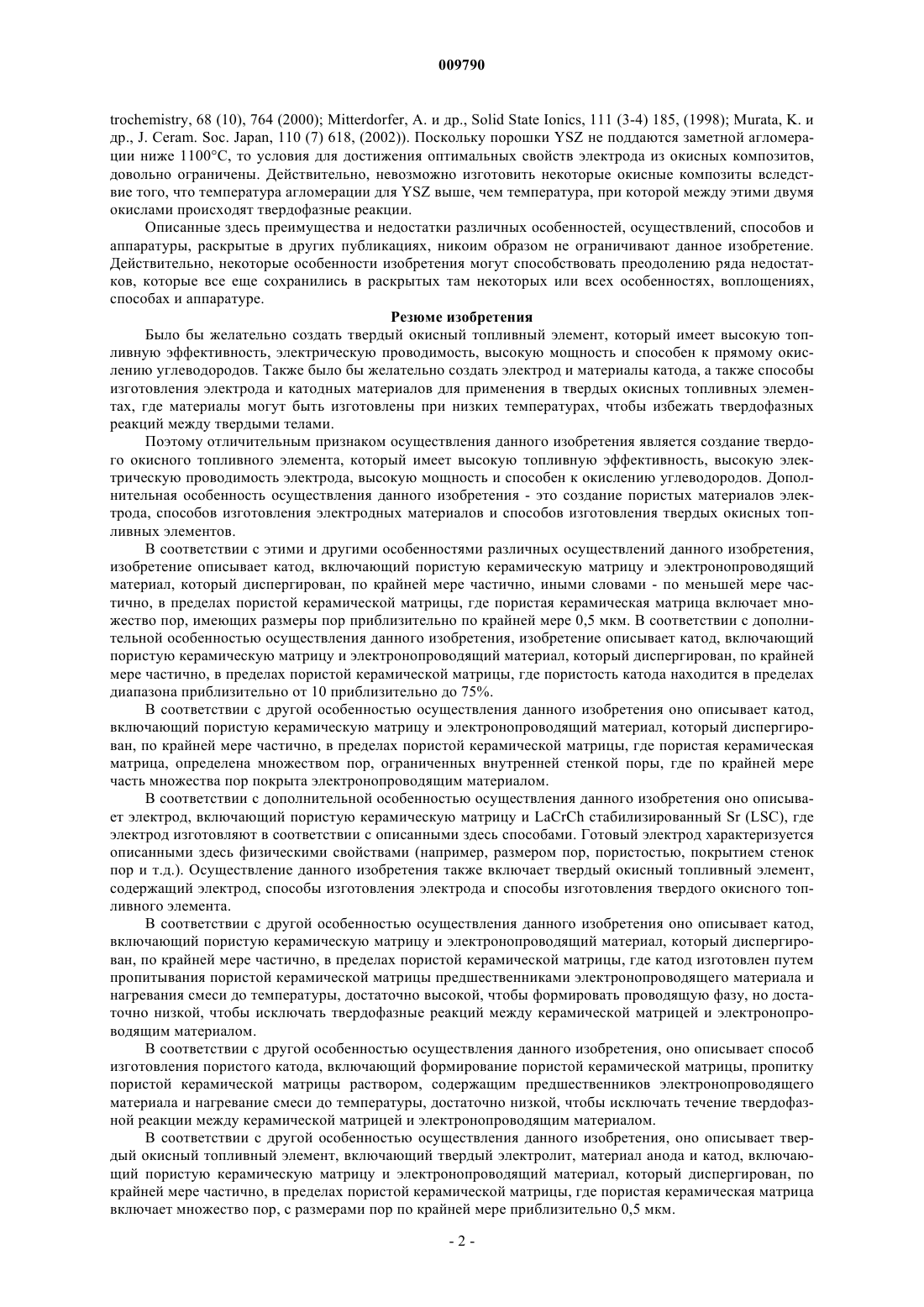

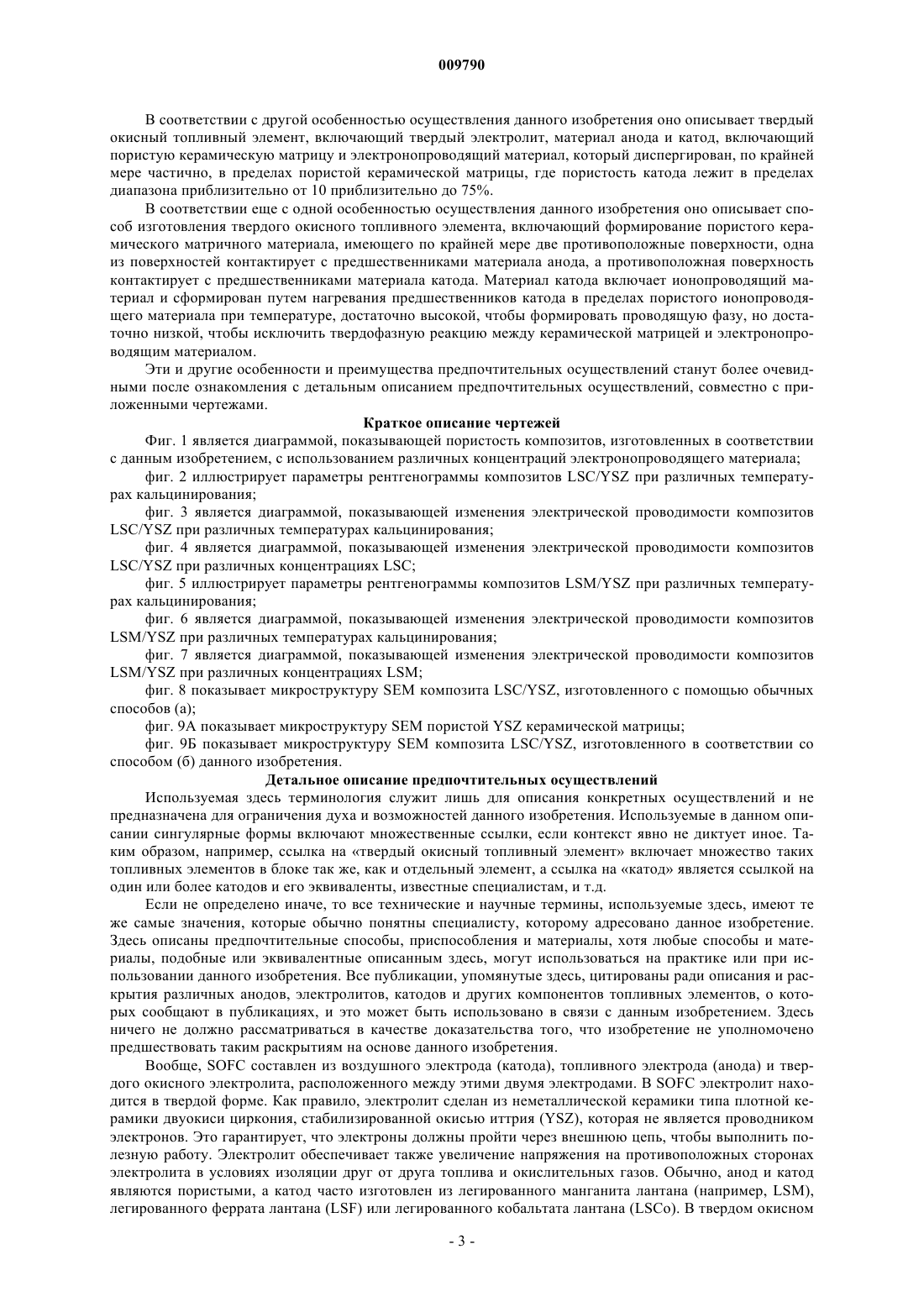

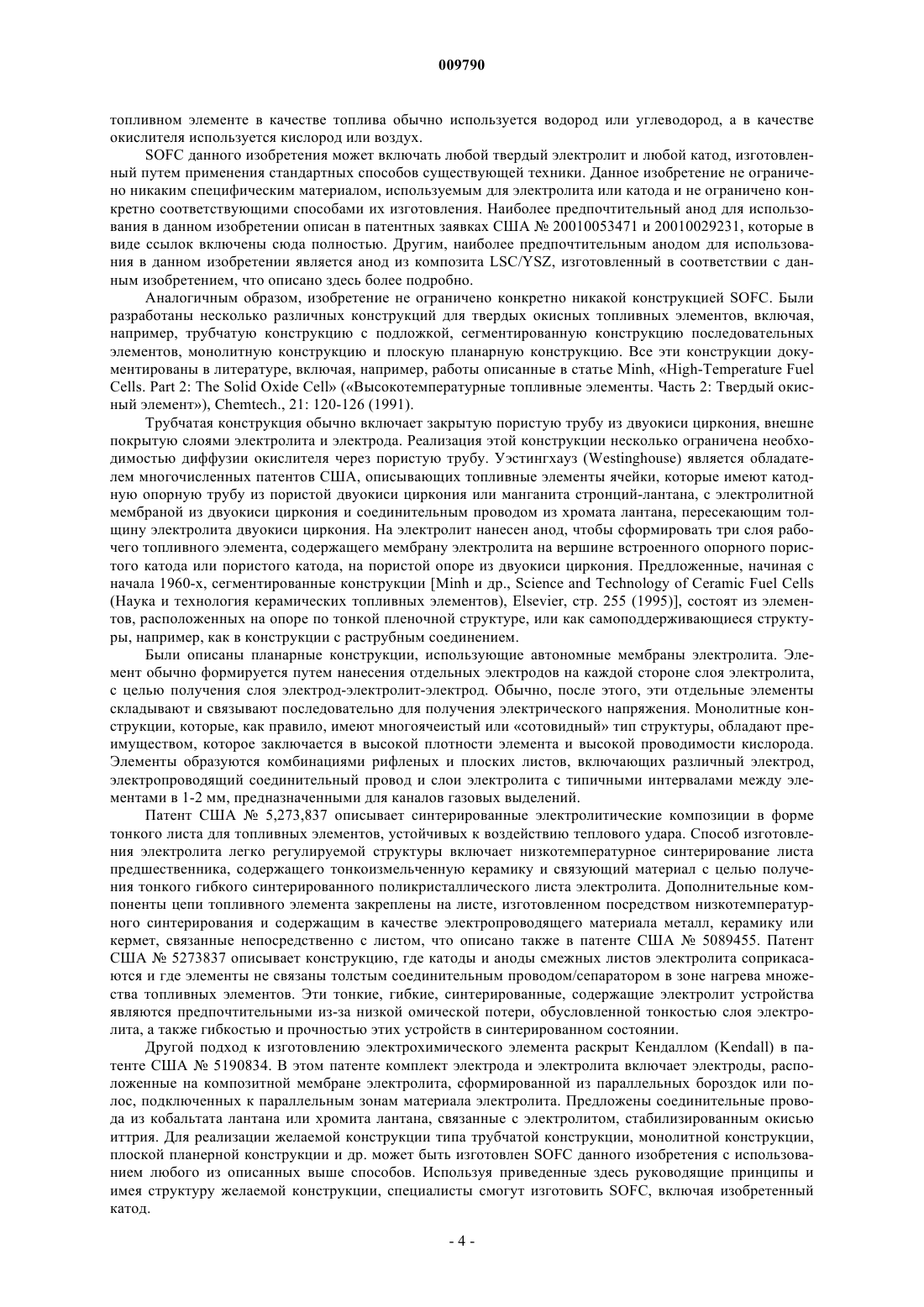

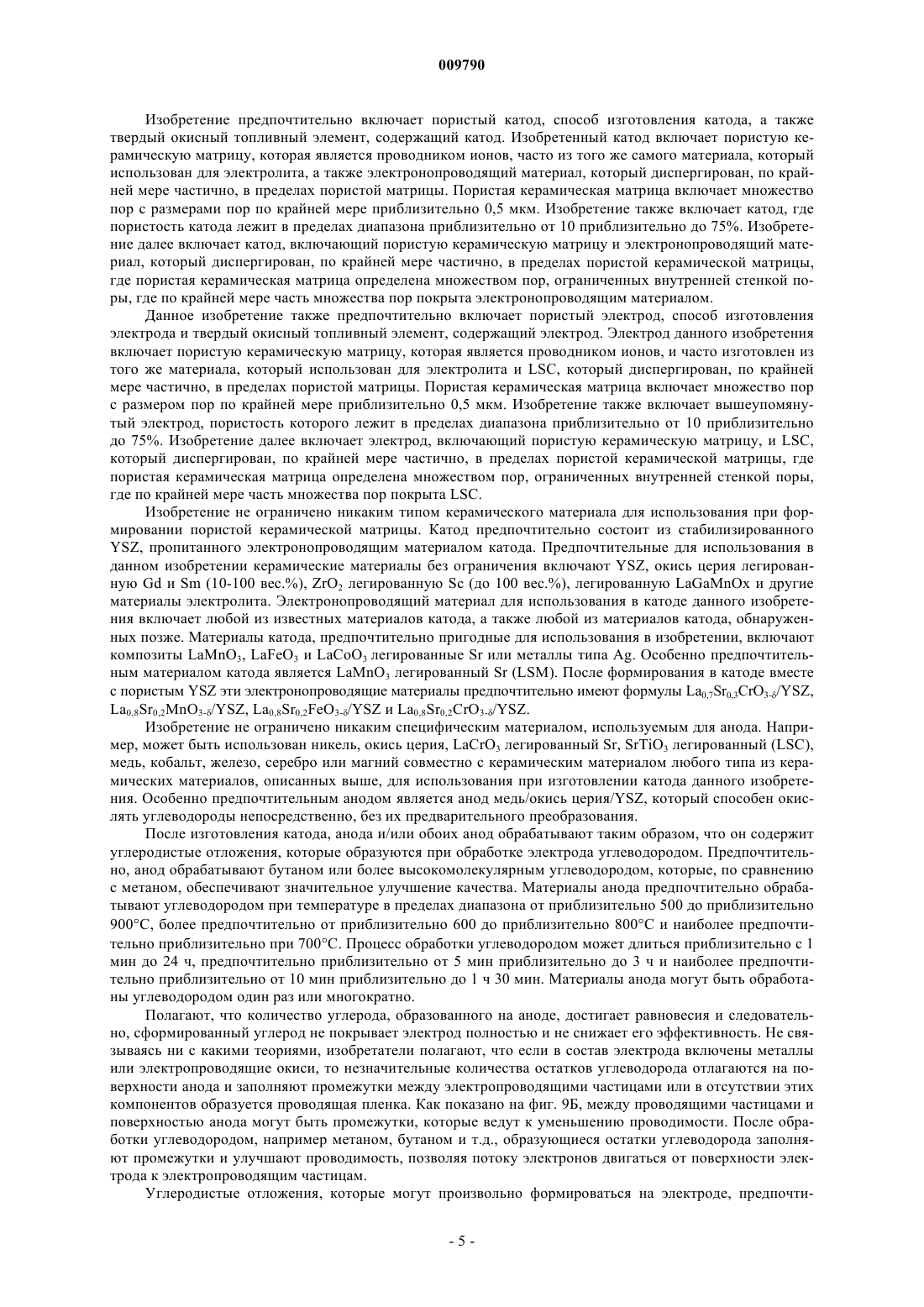

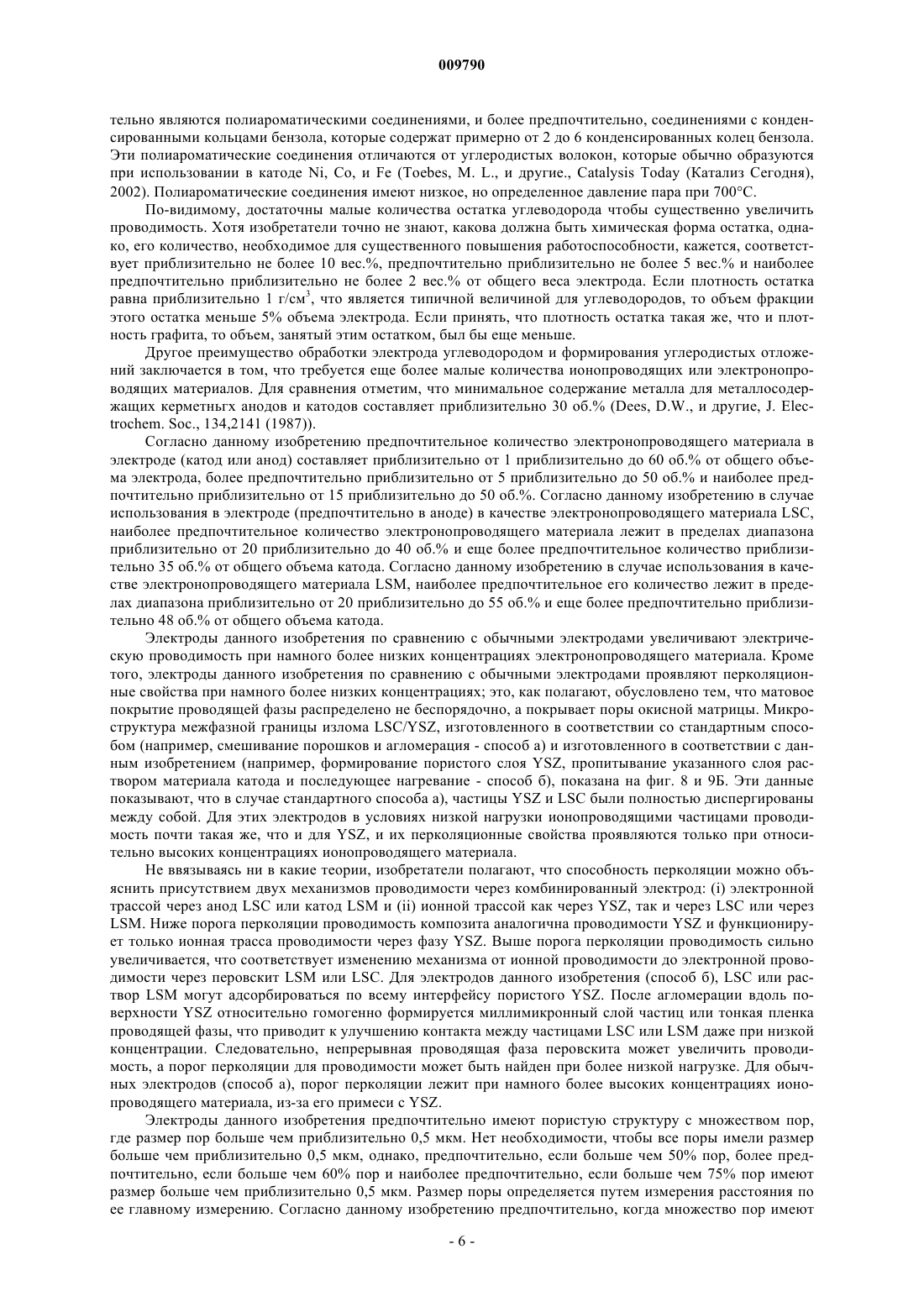

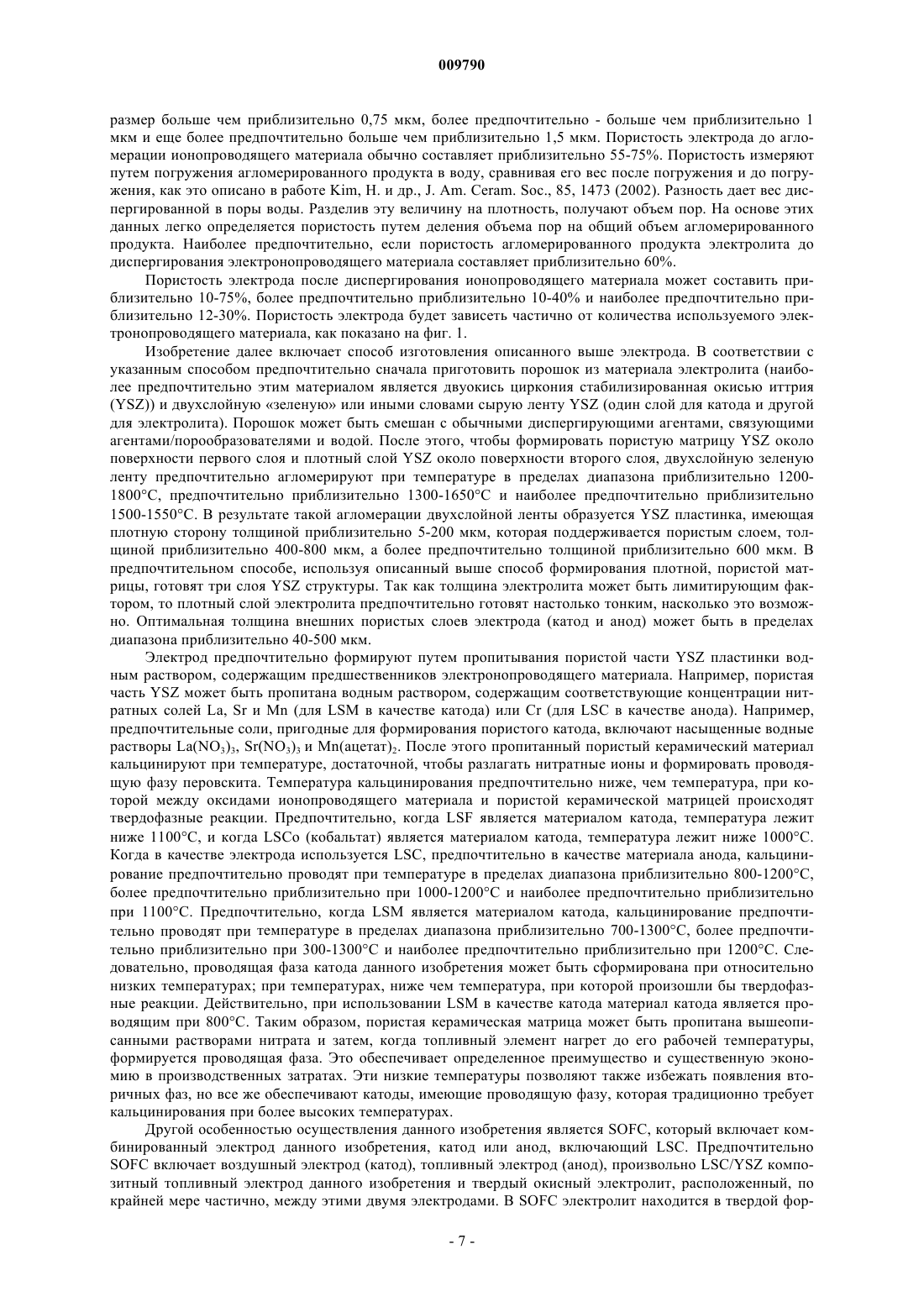

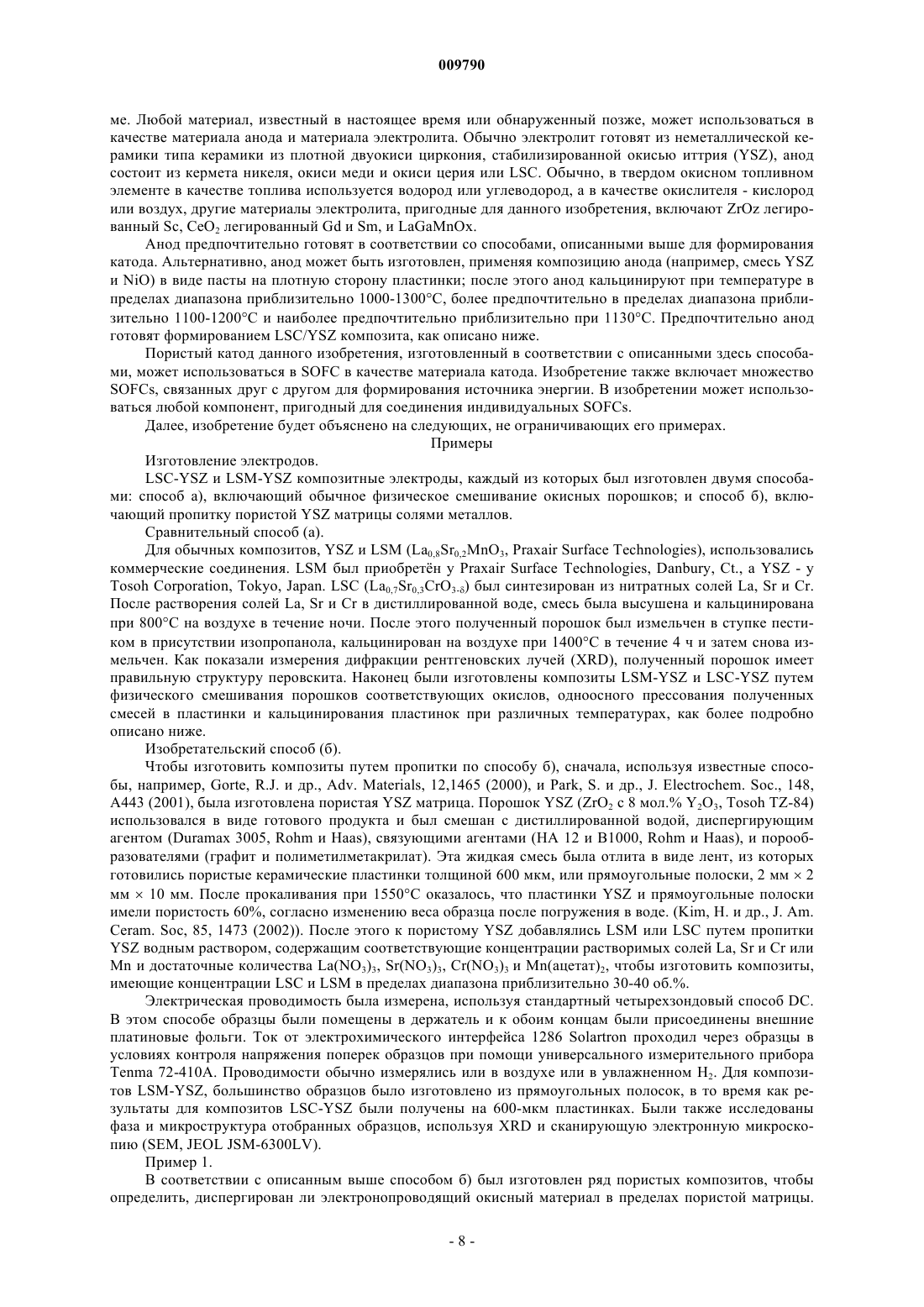

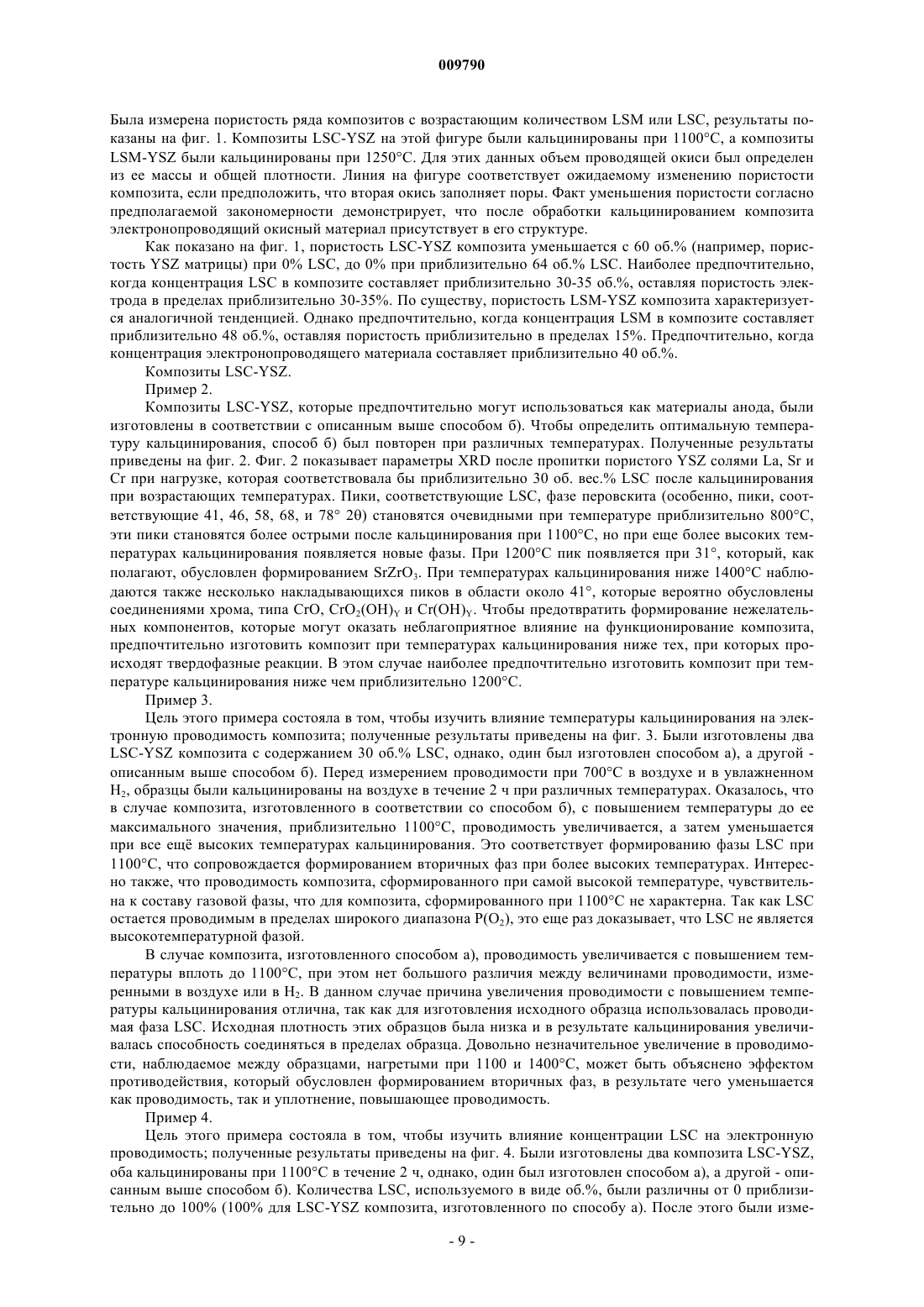

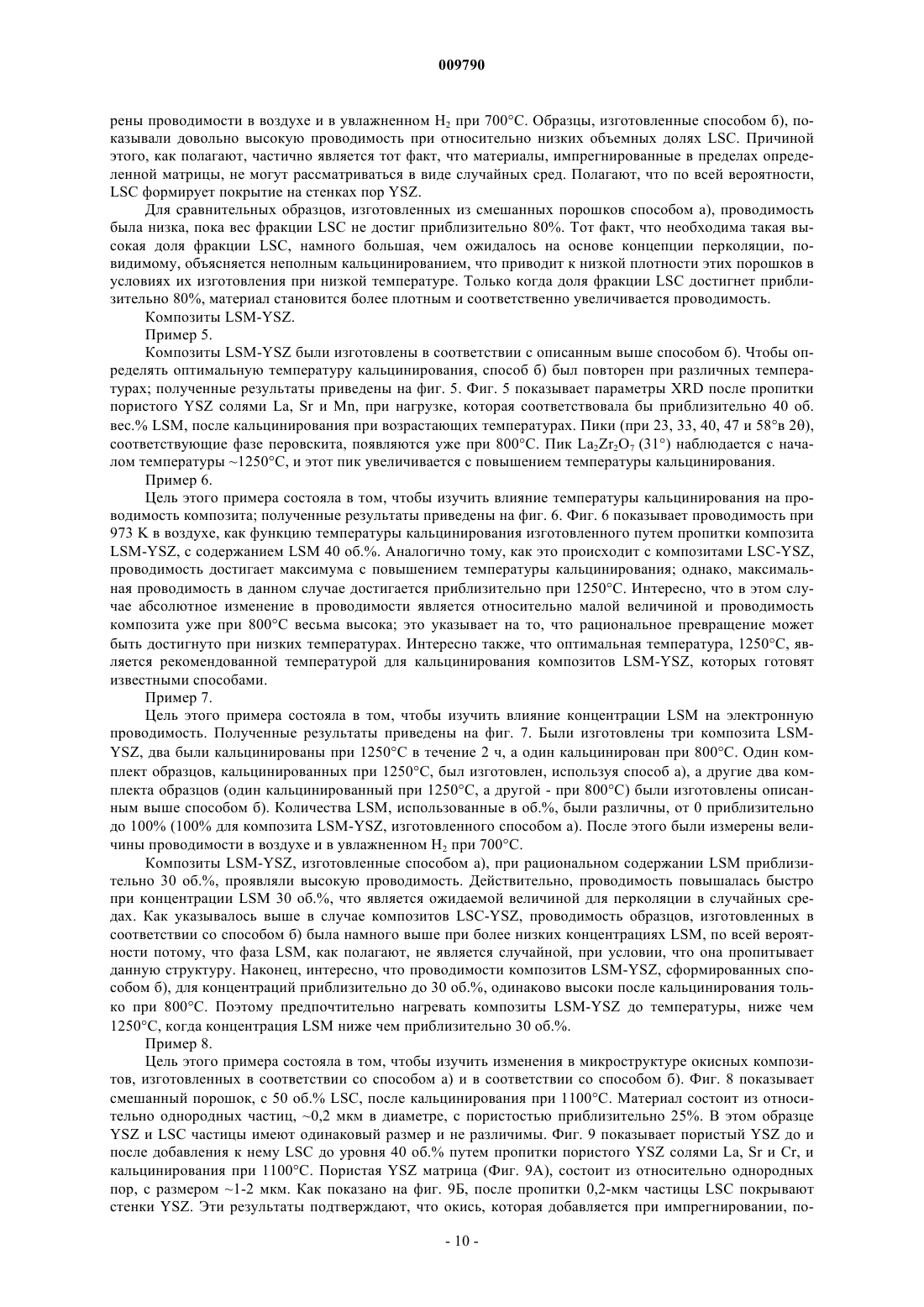

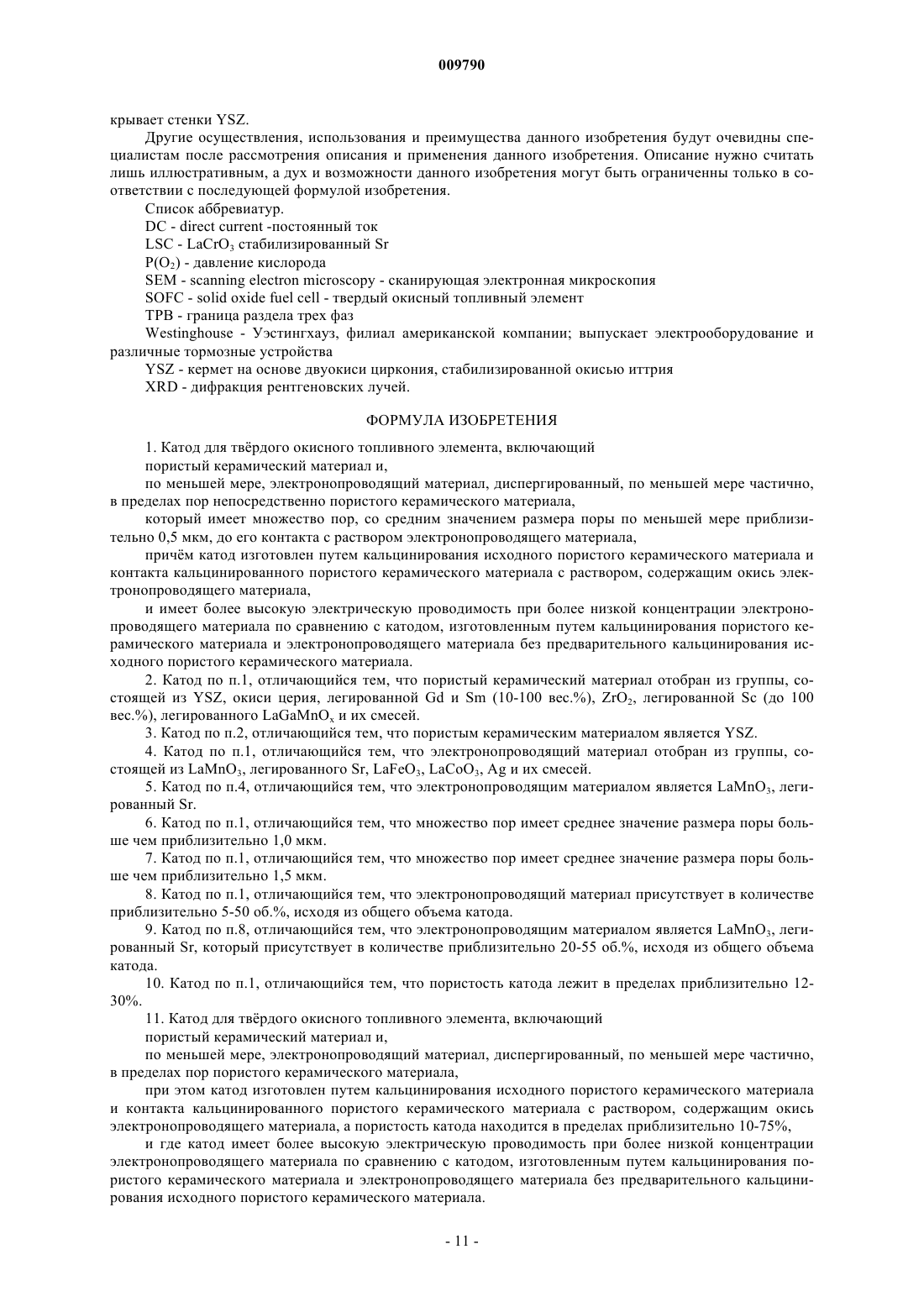

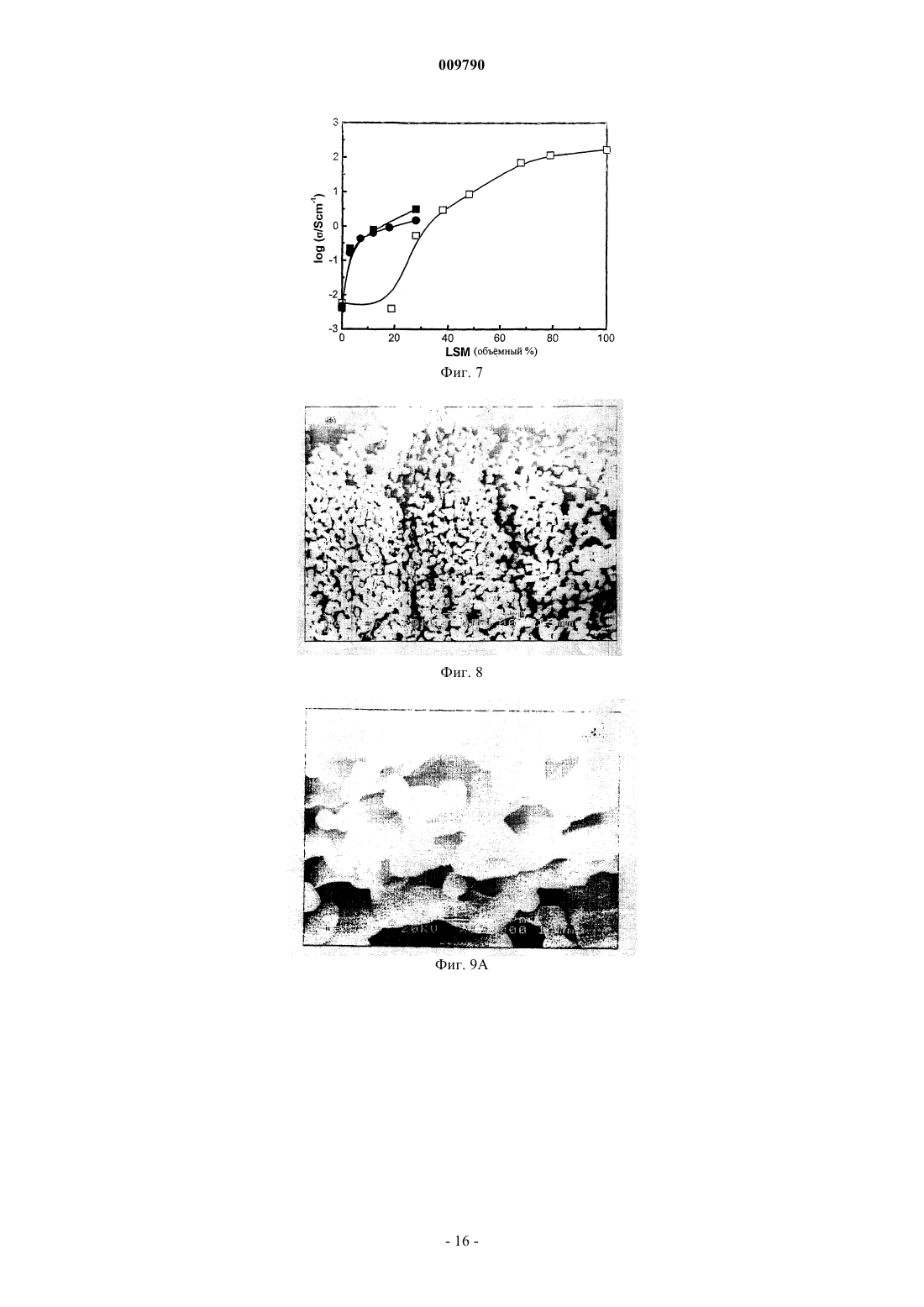

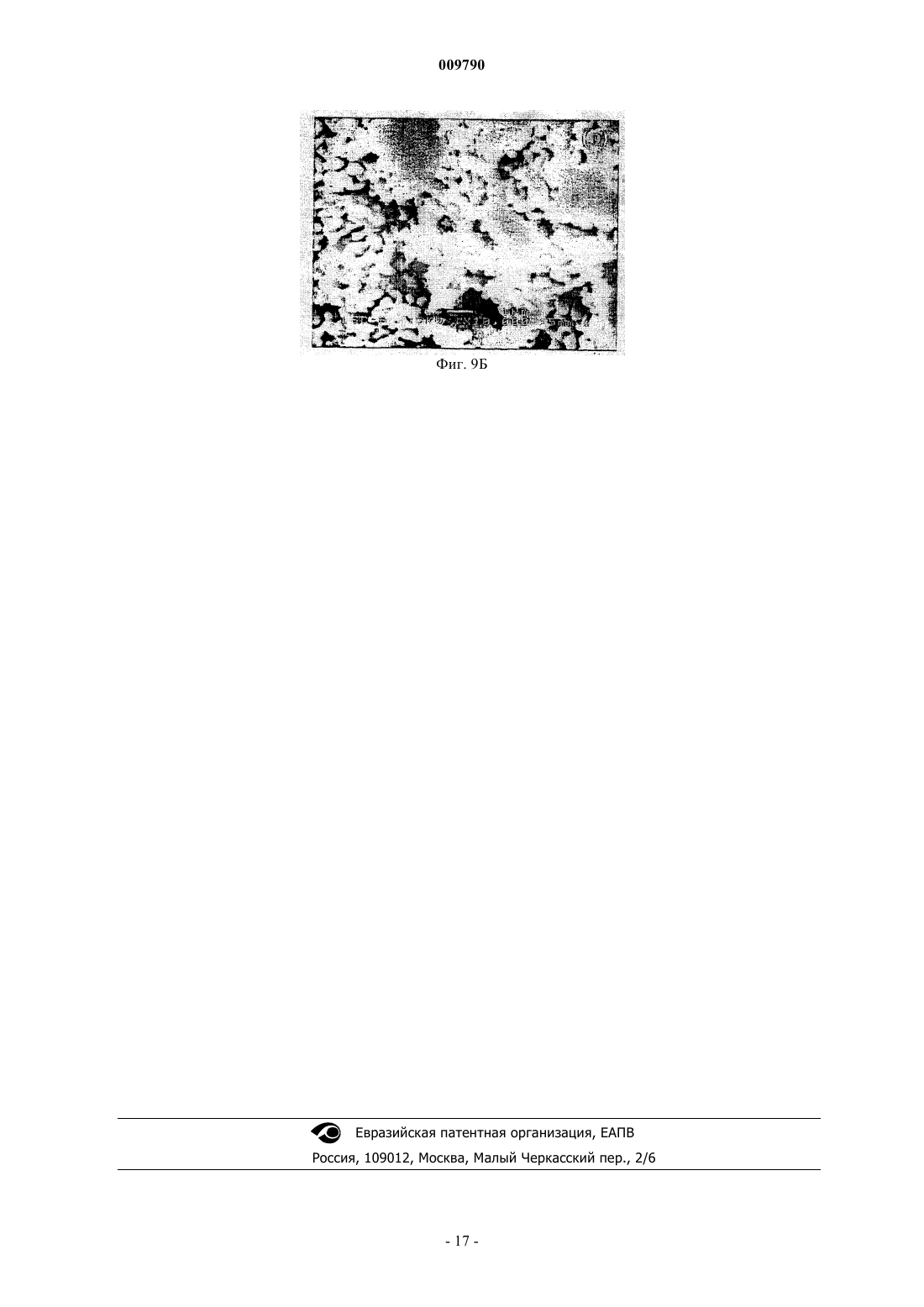

Текст

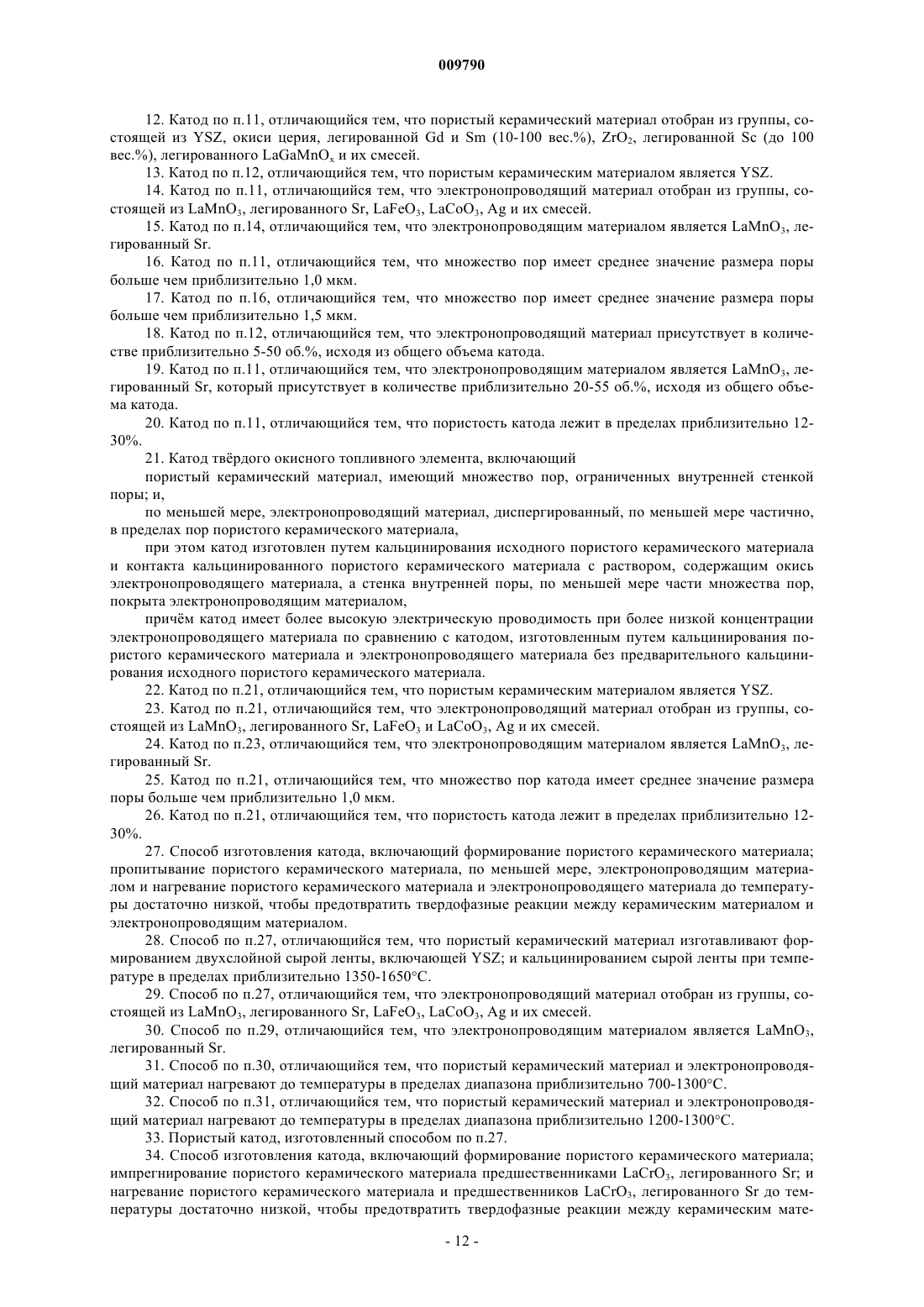

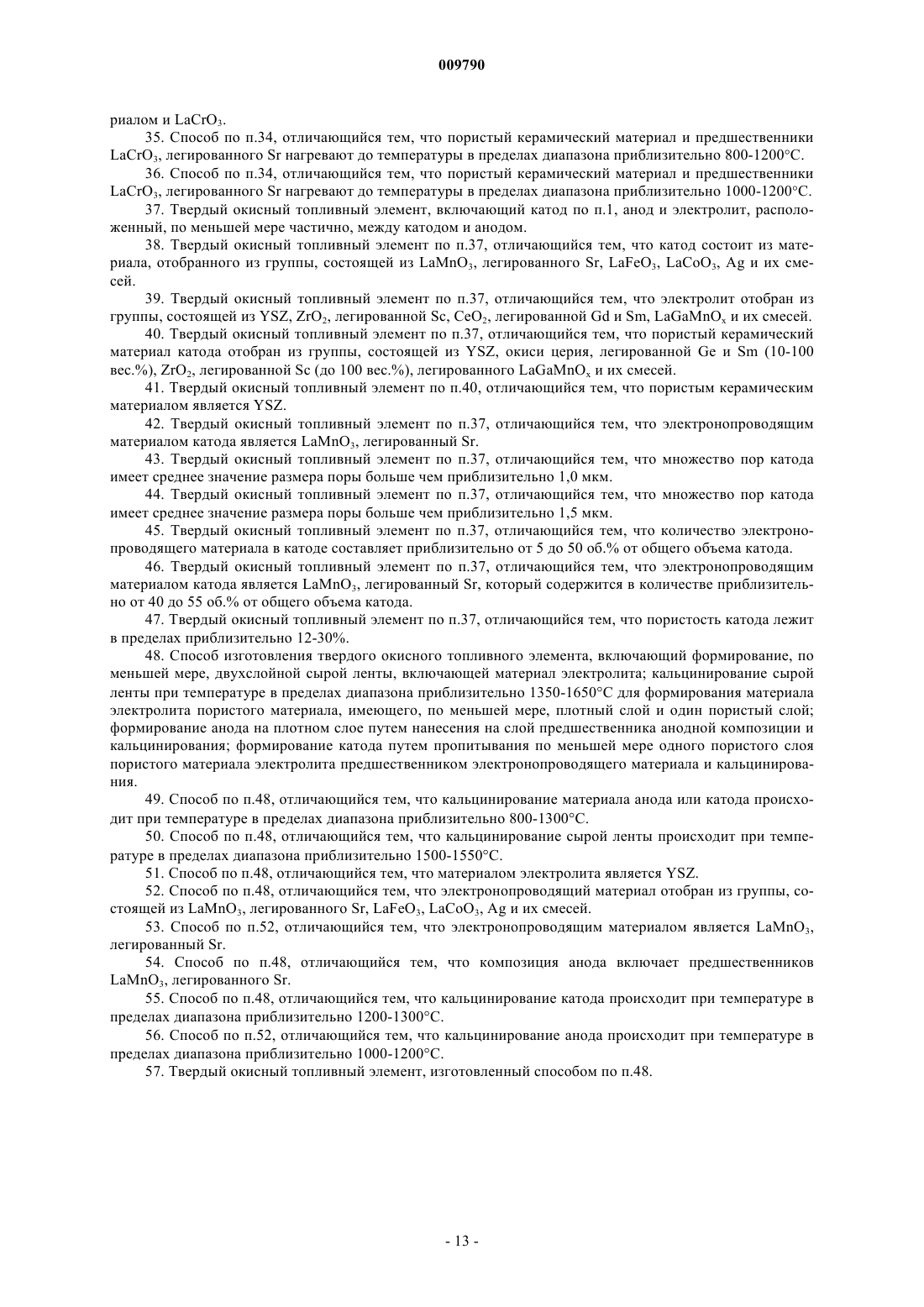

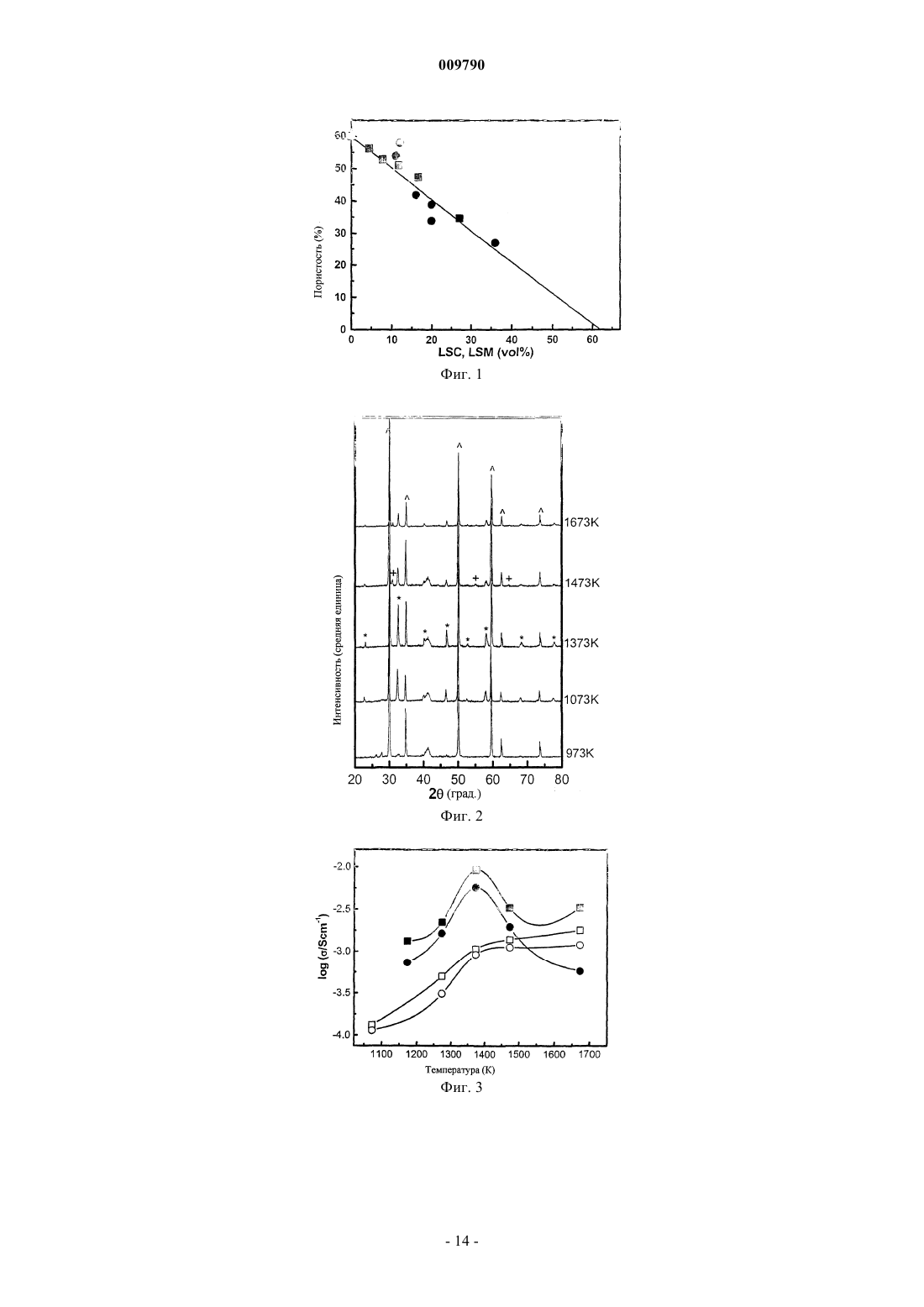

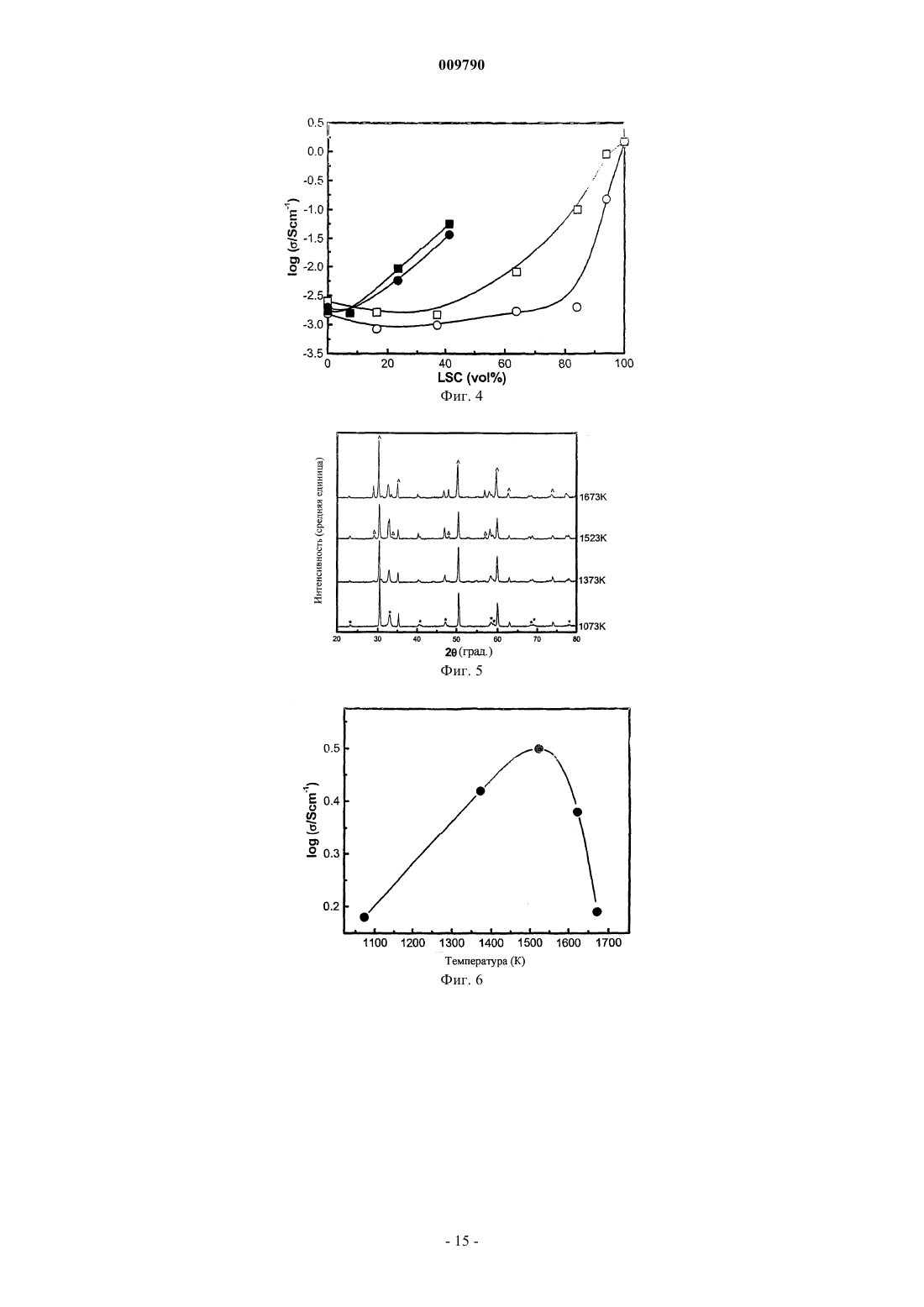

009790 Область изобретения Данное изобретение касается главным образом твердых окисных топливных элементов (SOFC) и способов их изготовления. В частности, изобретение касается пористых электродов и способов их изготовления, при этом электроды готовят из пористой матрицы, пропитанной электронопроводящим материалом для изготовления пористого электрода. Электроды могут быть изготовлены при сравнительно низких температурах, чтобы избежать твердофазных реакций между твердыми телами, например между окислами, используемых для формирования матрицы и окислами электронопроводящего материала. Описание соответствующего уровня техники Твердые окисные топливные элементы получили широкое признание как жизнеспособные высокотемпературные топливные элементы для технологии. Нет такого жидкого электролита, который исключает коррозию металлов и позволяет избежать проблем, обычно связанных с использованием жидких электролитов. Предпочтительнее, когда электролит элемента изготовлен в основном из твердых керамических материалов, которые способны выдержать высокую температуру окружающей среды, с которой обычно сталкиваются в процессе функционирования твердых окисных топливных элементов. Рабочая температура выше чем примерно 600 С позволяет осуществить внутренний реформинг, который стимулирует кинетику быстрых реакций с недрагоценными материалами и производит побочное тепло для совместного производства энергии или для использования в цикле работы в режиме насыщения. Однако из-за высокой температуры твердого окисного топливного элемента, к материалам для его изготовления предъявляются строгие требования. Из-за высоких рабочих температур обычных твердых окисных топливных элементов (приблизительно 600-1000C) используемые для изготовления соответствующих компонентов элемента материалы лимитированы химической стабильностью в окислительных и восстановительных окружающих средах, химической стабильностью контактирующих с ними материалов, проводимостью и термомеханической совместимостью. Электроды в твердых окисных топливных элементах (SOFC) обычно готовят из композита электронопроводящего материала, содержащего окись электролита. Например, в случае электролитов, изготовленных из двуокиси циркония, стабилизированной окисью иттрия (YSZ), анодом обычно является NiYSZ, металлокерамический композит (кермет) (Herle, J.V., и другие, Eur. Ceram. Soc, 21 (10-11), 1855(2001); Li, Y., и другие, Materials Science and Engineering B-Solid State Materials for Advanced Technology,86 (2), 119 (2001); Lee, J.H., и другие, Solid State Ionics, 148 (1-2), 15 (2002. Кроме того, с целью поддержания пористости анода и обеспечения соответствующего электролиту коэффициента теплового расширения (CTE), YSZ в кермете расширяет область, в которую могут мигрировать ионы, увеличивая длину границы раздела трех фаз (TPB). Медьсодержащий анод предварительно готовят, пропитывая пористый слой YSZ солями меди при температурах, ниже чем обычные температуры агломерации, используемые при производстве анодов. Поскольку Cu2O и CuO плавятся при 1235 и 1326C соответственно, то для уплотнения YSZ электролитов необходимы более низкие температуры, и поэтому невозможно изготовить керметы Cu-YSZ путем высокотемпературного кальцинирования смешанных порошков CuO и YSZ, то есть способом, который обычно используется на первом этапе изготовления керметов Ni-YSZ. Поэтому для изготовления керметов Cu-YSZ был разработан альтернативный способ, в котором сначала была изготовлена пористая YSZ матрица, а далее, на последующих этапах обработки к ней добавлялись медь и катализатор окисления (R.J. Gorte и др., Adv. Materials, 12, 1465 (2000); S. Park и др., J. Electrochem. Soc, 148, А 443 (2001. Поскольку в заключительном кермете Cu-фаза должна быть исключительно прочно связана, то необходимо обильное обогащение металлом, и даже тогда прочность соединения между всеми частицами меди и структурой анода не гарантирована. Материалом, обычно используемым для SOFC катодов, является композит YSZ с LaMnO3 (LSM) стабилизированным Sr (Yan, J.W. и др., J. Electrochem. Soc, 149 (9), Al 132 (2002); Koh, J.H. и др., Solid(2002. Как и в керметах Ni, в композитах LSM-YSZ YSZ обеспечивает трассу для перемещения иона,расширяя тем самым область TPB в пределах катода. Обычно при изготовлении окисных соединений типа LSM и YSZ необходима большая осторожность, чтобы избежать твердофазных реакций между твердыми телами, которые ведут к формированию изолирующих фаз (Kindermann, L. и др., J. Electrochem. Soc. 144, 717 (1997); Kamata, H. и др., Mater. Res.Bull, 30, 679 (1995); Stochniol, G. и др., J. Amer. Ceram. Soc, 78, 929 (1995); и Kostogloudis, G.C. и др.,Solid State Ionics, 135 (1-4), 529 (2000. Обычно отдельно готовят две окисных фазы, физически смешивают их, а затем кальцинируют (Kim, J.D. и др., Solid State Ionics, 143 (3-4) 379 (2001); Choi, J.H. и др.,Electrochimica Acta, 46 867 (2001. Температура кальцинирования должна быть достаточно высока для агломерации в электроде ионопроводящего компонента с электролитом, но эта температура должна быть достаточно низкой, чтобы исключить твердофазные реакции между твердыми телами. Считают, что в случае композитов LSMYSZ, кальцинирование выше температуры 1250C ведет к образованию La2Zr2O7 (Takeda, Y. и др. Elec-1 009790trochemistry, 68 (10), 764 (2000); Mitterdorfer, A. и др., Solid State Ionics, 111 (3-4) 185, (1998); Murata, K. и др., J. Ceram. Soc. Japan, 110 (7) 618, (2002. Поскольку порошки YSZ не поддаются заметной агломерации ниже 1100C, то условия для достижения оптимальных свойств электрода из окисных композитов,довольно ограничены. Действительно, невозможно изготовить некоторые окисные композиты вследствие того, что температура агломерации для YSZ выше, чем температура, при которой между этими двумя окислами происходят твердофазные реакции. Описанные здесь преимущества и недостатки различных особенностей, осуществлений, способов и аппаратуры, раскрытые в других публикациях, никоим образом не ограничивают данное изобретение. Действительно, некоторые особенности изобретения могут способствовать преодолению ряда недостатков, которые все еще сохранились в раскрытых там некоторых или всех особенностях, воплощениях,способах и аппаратуре. Резюме изобретения Было бы желательно создать твердый окисный топливный элемент, который имеет высокую топливную эффективность, электрическую проводимость, высокую мощность и способен к прямому окислению углеводородов. Также было бы желательно создать электрод и материалы катода, а также способы изготовления электрода и катодных материалов для применения в твердых окисных топливных элементах, где материалы могут быть изготовлены при низких температурах, чтобы избежать твердофазных реакций между твердыми телами. Поэтому отличительным признаком осуществления данного изобретения является создание твердого окисного топливного элемента, который имеет высокую топливную эффективность, высокую электрическую проводимость электрода, высокую мощность и способен к окислению углеводородов. Дополнительная особенность осуществления данного изобретения - это создание пористых материалов электрода, способов изготовления электродных материалов и способов изготовления твердых окисных топливных элементов. В соответствии с этими и другими особенностями различных осуществлений данного изобретения,изобретение описывает катод, включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, иными словами - по меньшей мере частично, в пределах пористой керамической матрицы, где пористая керамическая матрица включает множество пор, имеющих размеры пор приблизительно по крайней мере 0,5 мкм. В соответствии с дополнительной особенностью осуществления данного изобретения, изобретение описывает катод, включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы, где пористость катода находится в пределах диапазона приблизительно от 10 приблизительно до 75%. В соответствии с другой особенностью осуществления данного изобретения оно описывает катод,включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы, где пористая керамическая матрица, определена множеством пор, ограниченных внутренней стенкой поры, где по крайней мере часть множества пор покрыта электронопроводящим материалом. В соответствии с дополнительной особенностью осуществления данного изобретения оно описывает электрод, включающий пористую керамическую матрицу и LaCrCh стабилизированный Sr (LSC), где электрод изготовляют в соответствии с описанными здесь способами. Готовый электрод характеризуется описанными здесь физическими свойствами (например, размером пор, пористостью, покрытием стенок пор и т.д.). Осуществление данного изобретения также включает твердый окисный топливный элемент,содержащий электрод, способы изготовления электрода и способы изготовления твердого окисного топливного элемента. В соответствии с другой особенностью осуществления данного изобретения оно описывает катод,включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы, где катод изготовлен путем пропитывания пористой керамической матрицы предшественниками электронопроводящего материала и нагревания смеси до температуры, достаточно высокой, чтобы формировать проводящую фазу, но достаточно низкой, чтобы исключать твердофазные реакций между керамической матрицей и электронопроводящим материалом. В соответствии с другой особенностью осуществления данного изобретения, оно описывает способ изготовления пористого катода, включающий формирование пористой керамической матрицы, пропитку пористой керамической матрицы раствором, содержащим предшественников электронопроводящего материала и нагревание смеси до температуры, достаточно низкой, чтобы исключать течение твердофазной реакции между керамической матрицей и электронопроводящим материалом. В соответствии с другой особенностью осуществления данного изобретения, оно описывает твердый окисный топливный элемент, включающий твердый электролит, материал анода и катод, включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы, где пористая керамическая матрица включает множество пор, с размерами пор по крайней мере приблизительно 0,5 мкм.-2 009790 В соответствии с другой особенностью осуществления данного изобретения оно описывает твердый окисный топливный элемент, включающий твердый электролит, материал анода и катод, включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы, где пористость катода лежит в пределах диапазона приблизительно от 10 приблизительно до 75%. В соответствии еще с одной особенностью осуществления данного изобретения оно описывает способ изготовления твердого окисного топливного элемента, включающий формирование пористого керамического матричного материала, имеющего по крайней мере две противоположные поверхности, одна из поверхностей контактирует с предшественниками материала анода, а противоположная поверхность контактирует с предшественниками материала катода. Материал катода включает ионопроводящий материал и сформирован путем нагревания предшественников катода в пределах пористого ионопроводящего материала при температуре, достаточно высокой, чтобы формировать проводящую фазу, но достаточно низкой, чтобы исключить твердофазную реакцию между керамической матрицей и электронопроводящим материалом. Эти и другие особенности и преимущества предпочтительных осуществлений станут более очевидными после ознакомления с детальным описанием предпочтительных осуществлений, совместно с приложенными чертежами. Краткое описание чертежей Фиг. 1 является диаграммой, показывающей пористость композитов, изготовленных в соответствии с данным изобретением, с использованием различных концентраций электронопроводящего материала; фиг. 2 иллюстрирует параметры рентгенограммы композитов LSC/YSZ при различных температурах кальцинирования; фиг. 3 является диаграммой, показывающей изменения электрической проводимости композитовLSC/YSZ при различных температурах кальцинирования; фиг. 4 является диаграммой, показывающей изменения электрической проводимости композитовLSC/YSZ при различных концентрациях LSC; фиг. 5 иллюстрирует параметры рентгенограммы композитов LSM/YSZ при различных температурах кальцинирования; фиг. 6 является диаграммой, показывающей изменения электрической проводимости композитовLSM/YSZ при различных температурах кальцинирования; фиг. 7 является диаграммой, показывающей изменения электрической проводимости композитовLSM/YSZ при различных концентрациях LSM; фиг. 8 показывает микроструктуру SEM композита LSC/YSZ, изготовленного с помощью обычных способов (а); фиг. 9 А показывает микроструктуру SEM пористой YSZ керамической матрицы; фиг. 9 Б показывает микроструктуру SEM композита LSC/YSZ, изготовленного в соответствии со способом (б) данного изобретения. Детальное описание предпочтительных осуществлений Используемая здесь терминология служит лишь для описания конкретных осуществлений и не предназначена для ограничения духа и возможностей данного изобретения. Используемые в данном описании сингулярные формы включают множественные ссылки, если контекст явно не диктует иное. Таким образом, например, ссылка на твердый окисный топливный элемент включает множество таких топливных элементов в блоке так же, как и отдельный элемент, а ссылка на катод является ссылкой на один или более катодов и его эквиваленты, известные специалистам, и т.д. Если не определено иначе, то все технические и научные термины, используемые здесь, имеют те же самые значения, которые обычно понятны специалисту, которому адресовано данное изобретение. Здесь описаны предпочтительные способы, приспособления и материалы, хотя любые способы и материалы, подобные или эквивалентные описанным здесь, могут использоваться на практике или при использовании данного изобретения. Все публикации, упомянутые здесь, цитированы ради описания и раскрытия различных анодов, электролитов, катодов и других компонентов топливных элементов, о которых сообщают в публикациях, и это может быть использовано в связи с данным изобретением. Здесь ничего не должно рассматриваться в качестве доказательства того, что изобретение не уполномочено предшествовать таким раскрытиям на основе данного изобретения. Вообще, SOFC составлен из воздушного электрода (катода), топливного электрода (анода) и твердого окисного электролита, расположенного между этими двумя электродами. В SOFC электролит находится в твердой форме. Как правило, электролит сделан из неметаллической керамики типа плотной керамики двуокиси циркония, стабилизированной окисью иттрия (YSZ), которая не является проводником электронов. Это гарантирует, что электроны должны пройти через внешнюю цепь, чтобы выполнить полезную работу. Электролит обеспечивает также увеличение напряжения на противоположных сторонах электролита в условиях изоляции друг от друга топлива и окислительных газов. Обычно, анод и катод являются пористыми, а катод часто изготовлен из легированного манганита лантана (например, LSM),легированного феррата лантана (LSF) или легированного кобальтата лантана (LSCo). В твердом окисном-3 009790 топливном элементе в качестве топлива обычно используется водород или углеводород, а в качестве окислителя используется кислород или воздух.SOFC данного изобретения может включать любой твердый электролит и любой катод, изготовленный путем применения стандартных способов существующей техники. Данное изобретение не ограничено никаким специфическим материалом, используемым для электролита или катода и не ограничено конкретно соответствующими способами их изготовления. Наиболее предпочтительный анод для использования в данном изобретении описан в патентных заявках США 20010053471 и 20010029231, которые в виде ссылок включены сюда полностью. Другим, наиболее предпочтительным анодом для использования в данном изобретении является анод из композита LSC/YSZ, изготовленный в соответствии с данным изобретением, что описано здесь более подробно. Аналогичным образом, изобретение не ограничено конкретно никакой конструкцией SOFC. Были разработаны несколько различных конструкций для твердых окисных топливных элементов, включая,например, трубчатую конструкцию с подложкой, сегментированную конструкцию последовательных элементов, монолитную конструкцию и плоскую планарную конструкцию. Все эти конструкции документированы в литературе, включая, например, работы описанные в статье Minh, High-Temperature FuelCells. Part 2: The Solid Oxide Cell (Высокотемпературные топливные элементы. Часть 2: Твердый окисный элемент), Chemtech., 21: 120-126 (1991). Трубчатая конструкция обычно включает закрытую пористую трубу из двуокиси циркония, внешне покрытую слоями электролита и электрода. Реализация этой конструкции несколько ограничена необходимостью диффузии окислителя через пористую трубу. Уэстингхауз (Westinghouse) является обладателем многочисленных патентов США, описывающих топливные элементы ячейки, которые имеют катодную опорную трубу из пористой двуокиси циркония или манганита стронций-лантана, с электролитной мембраной из двуокиси циркония и соединительным проводом из хромата лантана, пересекающим толщину электролита двуокиси циркония. На электролит нанесен анод, чтобы сформировать три слоя рабочего топливного элемента, содержащего мембрану электролита на вершине встроенного опорного пористого катода или пористого катода, на пористой опоре из двуокиси циркония. Предложенные, начиная с начала 1960-х, сегментированные конструкции [Minh и др., Science and Technology of Ceramic Fuel Cells(Наука и технология керамических топливных элементов), Elsevier, стр. 255 (1995)], состоят из элементов, расположенных на опоре по тонкой пленочной структуре, или как самоподдерживающиеся структуры, например, как в конструкции с раструбным соединением. Были описаны планарные конструкции, использующие автономные мембраны электролита. Элемент обычно формируется путем нанесения отдельных электродов на каждой стороне слоя электролита,с целью получения слоя электрод-электролит-электрод. Обычно, после этого, эти отдельные элементы складывают и связывают последовательно для получения электрического напряжения. Монолитные конструкции, которые, как правило, имеют многоячеистый или сотовидный тип структуры, обладают преимуществом, которое заключается в высокой плотности элемента и высокой проводимости кислорода. Элементы образуются комбинациями рифленых и плоских листов, включающих различный электрод,электропроводящий соединительный провод и слои электролита с типичными интервалами между элементами в 1-2 мм, предназначенными для каналов газовых выделений. Патент США 5,273,837 описывает синтерированные электролитические композиции в форме тонкого листа для топливных элементов, устойчивых к воздействию теплового удара. Способ изготовления электролита легко регулируемой структуры включает низкотемпературное синтерирование листа предшественника, содержащего тонкоизмельченную керамику и связующий материал с целью получения тонкого гибкого синтерированного поликристаллического листа электролита. Дополнительные компоненты цепи топливного элемента закреплены на листе, изготовленном посредством низкотемпературного синтерирования и содержащим в качестве электропроводящего материала металл, керамику или кермет, связанные непосредственно с листом, что описано также в патенте США 5089455. Патент США 5273837 описывает конструкцию, где катоды и аноды смежных листов электролита соприкасаются и где элементы не связаны толстым соединительным проводом/сепаратором в зоне нагрева множества топливных элементов. Эти тонкие, гибкие, синтерированные, содержащие электролит устройства являются предпочтительными из-за низкой омической потери, обусловленной тонкостью слоя электролита, а также гибкостью и прочностью этих устройств в синтерированном состоянии. Другой подход к изготовлению электрохимического элемента раскрыт Кендаллом (Kendall) в патенте США 5190834. В этом патенте комплект электрода и электролита включает электроды, расположенные на композитной мембране электролита, сформированной из параллельных бороздок или полос, подключенных к параллельным зонам материала электролита. Предложены соединительные провода из кобальтата лантана или хромита лантана, связанные с электролитом, стабилизированным окисью иттрия. Для реализации желаемой конструкции типа трубчатой конструкции, монолитной конструкции,плоской планерной конструкции и др. может быть изготовлен SOFC данного изобретения с использованием любого из описанных выше способов. Используя приведенные здесь руководящие принципы и имея структуру желаемой конструкции, специалисты смогут изготовить SOFC, включая изобретенный катод.-4 009790 Изобретение предпочтительно включает пористый катод, способ изготовления катода, а также твердый окисный топливный элемент, содержащий катод. Изобретенный катод включает пористую керамическую матрицу, которая является проводником ионов, часто из того же самого материала, который использован для электролита, а также электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой матрицы. Пористая керамическая матрица включает множество пор с размерами пор по крайней мере приблизительно 0,5 мкм. Изобретение также включает катод, где пористость катода лежит в пределах диапазона приблизительно от 10 приблизительно до 75%. Изобретение далее включает катод, включающий пористую керамическую матрицу и электронопроводящий материал, который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы,где пористая керамическая матрица определена множеством пор, ограниченных внутренней стенкой поры, где по крайней мере часть множества пор покрыта электронопроводящим материалом. Данное изобретение также предпочтительно включает пористый электрод, способ изготовления электрода и твердый окисный топливный элемент, содержащий электрод. Электрод данного изобретения включает пористую керамическую матрицу, которая является проводником ионов, и часто изготовлен из того же материала, который использован для электролита и LSC, который диспергирован, по крайней мере частично, в пределах пористой матрицы. Пористая керамическая матрица включает множество пор с размером пор по крайней мере приблизительно 0,5 мкм. Изобретение также включает вышеупомянутый электрод, пористость которого лежит в пределах диапазона приблизительно от 10 приблизительно до 75%. Изобретение далее включает электрод, включающий пористую керамическую матрицу, и LSC,который диспергирован, по крайней мере частично, в пределах пористой керамической матрицы, где пористая керамическая матрица определена множеством пор, ограниченных внутренней стенкой поры,где по крайней мере часть множества пор покрыта LSC. Изобретение не ограничено никаким типом керамического материала для использования при формировании пористой керамической матрицы. Катод предпочтительно состоит из стабилизированногоYSZ, пропитанного электронопроводящим материалом катода. Предпочтительные для использования в данном изобретении керамические материалы без ограничения включают YSZ, окись церия легированную Gd и Sm (10-100 вес.%), ZrO2 легированную Sc (до 100 вес.%), легированную LaGaMnOx и другие материалы электролита. Электронопроводящий материал для использования в катоде данного изобретения включает любой из известных материалов катода, а также любой из материалов катода, обнаруженных позже. Материалы катода, предпочтительно пригодные для использования в изобретении, включают композиты LaMnO3, LaFeO3 и LaCoO3 легированные Sr или металлы типа Ag. Особенно предпочтительным материалом катода является LaMnO3 легированный Sr (LSM). После формирования в катоде вместе с пористым YSZ эти электронопроводящие материалы предпочтительно имеют формулы La0,7Sr0,3CrO3-/YSZ,La0,8Sr0,2MnO3-/YSZ, La0,8Sr0,2FeO3-/YSZ и La0,8Sr0,2CrO3-/YSZ. Изобретение не ограничено никаким специфическим материалом, используемым для анода. Например, может быть использован никель, окись церия, LaCrO3 легированный Sr, SrTiO3 легированный (LSC),медь, кобальт, железо, серебро или магний совместно с керамическим материалом любого типа из керамических материалов, описанных выше, для использования при изготовлении катода данного изобретения. Особенно предпочтительным анодом является анод медь/окись церия/YSZ, который способен окислять углеводороды непосредственно, без их предварительного преобразования. После изготовления катода, анода и/или обоих анод обрабатывают таким образом, что он содержит углеродистые отложения, которые образуются при обработке электрода углеводородом. Предпочтительно, анод обрабатывают бутаном или более высокомолекулярным углеводородом, которые, по сравнению с метаном, обеспечивают значительное улучшение качества. Материалы анода предпочтительно обрабатывают углеводородом при температуре в пределах диапазона от приблизительно 500 до приблизительно 900C, более предпочтительно от приблизительно 600 до приблизительно 800C и наиболее предпочтительно приблизительно при 700C. Процесс обработки углеводородом может длиться приблизительно с 1 мин до 24 ч, предпочтительно приблизительно от 5 мин приблизительно до 3 ч и наиболее предпочтительно приблизительно от 10 мин приблизительно до 1 ч 30 мин. Материалы анода могут быть обработаны углеводородом один раз или многократно. Полагают, что количество углерода, образованного на аноде, достигает равновесия и следовательно, сформированный углерод не покрывает электрод полностью и не снижает его эффективность. Не связываясь ни с какими теориями, изобретатели полагают, что если в состав электрода включены металлы или электропроводящие окиси, то незначительные количества остатков углеводорода отлагаются на поверхности анода и заполняют промежутки между электропроводящими частицами или в отсутствии этих компонентов образуется проводящая пленка. Как показано на фиг. 9 Б, между проводящими частицами и поверхностью анода могут быть промежутки, которые ведут к уменьшению проводимости. После обработки углеводородом, например метаном, бутаном и т.д., образующиеся остатки углеводорода заполняют промежутки и улучшают проводимость, позволяя потоку электронов двигаться от поверхности электрода к электропроводящим частицам. Углеродистые отложения, которые могут произвольно формироваться на электроде, предпочти-5 009790 тельно являются полиароматическими соединениями, и более предпочтительно, соединениями с конденсированными кольцами бензола, которые содержат примерно от 2 до 6 конденсированных колец бензола. Эти полиароматические соединения отличаются от углеродистых волокон, которые обычно образуются при использовании в катоде Ni, Со, и Fe (Toebes, M. L., и другие., Catalysis Today (Катализ Сегодня),2002). Полиароматические соединения имеют низкое, но определенное давление пара при 700C. По-видимому, достаточны малые количества остатка углеводорода чтобы существенно увеличить проводимость. Хотя изобретатели точно не знают, какова должна быть химическая форма остатка, однако, его количество, необходимое для существенного повышения работоспособности, кажется, соответствует приблизительно не более 10 вес.%, предпочтительно приблизительно не более 5 вес.% и наиболее предпочтительно приблизительно не более 2 вес.% от общего веса электрода. Если плотность остатка равна приблизительно 1 г/см 3, что является типичной величиной для углеводородов, то объем фракции этого остатка меньше 5% объема электрода. Если принять, что плотность остатка такая же, что и плотность графита, то объем, занятый этим остатком, был бы еще меньше. Другое преимущество обработки электрода углеводородом и формирования углеродистых отложений заключается в том, что требуется еще более малые количества ионопроводящих или электронопроводящих материалов. Для сравнения отметим, что минимальное содержание металла для металлосодержащих керметньгх анодов и катодов составляет приблизительно 30 об.% (Dees, D.W., и другие, J. Electrochem. Soc., 134,2141 (1987. Согласно данному изобретению предпочтительное количество электронопроводящего материала в электроде (катод или анод) составляет приблизительно от 1 приблизительно до 60 об.% от общего объема электрода, более предпочтительно приблизительно от 5 приблизительно до 50 об.% и наиболее предпочтительно приблизительно от 15 приблизительно до 50 об.%. Согласно данному изобретению в случае использования в электроде (предпочтительно в аноде) в качестве электронопроводящего материала LSC,наиболее предпочтительное количество электронопроводящего материала лежит в пределах диапазона приблизительно от 20 приблизительно до 40 об.% и еще более предпочтительное количество приблизительно 35 об.% от общего объема катода. Согласно данному изобретению в случае использования в качестве электронопроводящего материала LSM, наиболее предпочтительное его количество лежит в пределах диапазона приблизительно от 20 приблизительно до 55 об.% и еще более предпочтительно приблизительно 48 об.% от общего объема катода. Электроды данного изобретения по сравнению с обычными электродами увеличивают электрическую проводимость при намного более низких концентрациях электронопроводящего материала. Кроме того, электроды данного изобретения по сравнению с обычными электродами проявляют перколяционные свойства при намного более низких концентрациях; это, как полагают, обусловлено тем, что матовое покрытие проводящей фазы распределено не беспорядочно, а покрывает поры окисной матрицы. Микроструктура межфазной границы излома LSC/YSZ, изготовленного в соответствии со стандартным способом (например, смешивание порошков и агломерация - способ а) и изготовленного в соответствии с данным изобретением (например, формирование пористого слоя YSZ, пропитывание указанного слоя раствором материала катода и последующее нагревание - способ б), показана на фиг. 8 и 9 Б. Эти данные показывают, что в случае стандартного способа а), частицы YSZ и LSC были полностью диспергированы между собой. Для этих электродов в условиях низкой нагрузки ионопроводящими частицами проводимость почти такая же, что и для YSZ, и их перколяционные свойства проявляются только при относительно высоких концентрациях ионопроводящего материала. Не ввязываясь ни в какие теории, изобретатели полагают, что способность перколяции можно объяснить присутствием двух механизмов проводимости через комбинированный электрод: (i) электронной трассой через анод LSC или катод LSM и (ii) ионной трассой как через YSZ, так и через LSC или черезLSM. Ниже порога перколяции проводимость композита аналогична проводимости YSZ и функционирует только ионная трасса проводимости через фазу YSZ. Выше порога перколяции проводимость сильно увеличивается, что соответствует изменению механизма от ионной проводимости до электронной проводимости через перовскит LSM или LSC. Для электродов данного изобретения (способ б), LSC или раствор LSM могут адсорбироваться по всему интерфейсу пористого YSZ. После агломерации вдоль поверхности YSZ относительно гомогенно формируется миллимикронный слой частиц или тонкая пленка проводящей фазы, что приводит к улучшению контакта между частицами LSC или LSM даже при низкой концентрации. Следовательно, непрерывная проводящая фаза перовскита может увеличить проводимость, а порог перколяции для проводимости может быть найден при более низкой нагрузке. Для обычных электродов (способ а), порог перколяции лежит при намного более высоких концентрациях ионопроводящего материала, из-за его примеси с YSZ. Электроды данного изобретения предпочтительно имеют пористую структуру с множеством пор,где размер пор больше чем приблизительно 0,5 мкм. Нет необходимости, чтобы все поры имели размер больше чем приблизительно 0,5 мкм, однако, предпочтительно, если больше чем 50% пор, более предпочтительно, если больше чем 60% пор и наиболее предпочтительно, если больше чем 75% пор имеют размер больше чем приблизительно 0,5 мкм. Размер поры определяется путем измерения расстояния по ее главному измерению. Согласно данному изобретению предпочтительно, когда множество пор имеют-6 009790 размер больше чем приблизительно 0,75 мкм, более предпочтительно - больше чем приблизительно 1 мкм и еще более предпочтительно больше чем приблизительно 1,5 мкм. Пористость электрода до агломерации ионопроводящего материала обычно составляет приблизительно 55-75%. Пористость измеряют путем погружения агломерированного продукта в воду, сравнивая его вес после погружения и до погружения, как это описано в работе Kim, H. и др., J. Am. Ceram. Soc., 85, 1473 (2002). Разность дает вес диспергированной в поры воды. Разделив эту величину на плотность, получают объем пор. На основе этих данных легко определяется пористость путем деления объема пор на общий объем агломерированного продукта. Наиболее предпочтительно, если пористость агломерированного продукта электролита до диспергирования электронопроводящего материала составляет приблизительно 60%. Пористость электрода после диспергирования ионопроводящего материала может составить приблизительно 10-75%, более предпочтительно приблизительно 10-40% и наиболее предпочтительно приблизительно 12-30%. Пористость электрода будет зависеть частично от количества используемого электронопроводящего материала, как показано на фиг. 1. Изобретение далее включает способ изготовления описанного выше электрода. В соответствии с указанным способом предпочтительно сначала приготовить порошок из материала электролита (наиболее предпочтительно этим материалом является двуокись циркония стабилизированная окисью иттрия(YSZ и двухслойную зеленую или иными словами сырую ленту YSZ (один слой для катода и другой для электролита). Порошок может быть смешан с обычными диспергирующими агентами, связующими агентами/порообразователями и водой. После этого, чтобы формировать пористую матрицу YSZ около поверхности первого слоя и плотный слой YSZ около поверхности второго слоя, двухслойную зеленую ленту предпочтительно агломерируют при температуре в пределах диапазона приблизительно 12001800C, предпочтительно приблизительно 1300-1650C и наиболее предпочтительно приблизительно 1500-1550C. В результате такой агломерации двухслойной ленты образуется YSZ пластинка, имеющая плотную сторону толщиной приблизительно 5-200 мкм, которая поддерживается пористым слоем, толщиной приблизительно 400-800 мкм, а более предпочтительно толщиной приблизительно 600 мкм. В предпочтительном способе, используя описанный выше способ формирования плотной, пористой матрицы, готовят три слоя YSZ структуры. Так как толщина электролита может быть лимитирующим фактором, то плотный слой электролита предпочтительно готовят настолько тонким, насколько это возможно. Оптимальная толщина внешних пористых слоев электрода (катод и анод) может быть в пределах диапазона приблизительно 40-500 мкм. Электрод предпочтительно формируют путем пропитывания пористой части YSZ пластинки водным раствором, содержащим предшественников электронопроводящего материала. Например, пористая часть YSZ может быть пропитана водным раствором, содержащим соответствующие концентрации нитратных солей La, Sr и Mn (для LSM в качестве катода) или Cr (для LSC в качестве анода). Например,предпочтительные соли, пригодные для формирования пористого катода, включают насыщенные водные растворы La(NO3)3, Sr(NO3)3 и Mn(ацетат)2. После этого пропитанный пористый керамический материал кальцинируют при температуре, достаточной, чтобы разлагать нитратные ионы и формировать проводящую фазу перовскита. Температура кальцинирования предпочтительно ниже, чем температура, при которой между оксидами ионопроводящего материала и пористой керамической матрицей происходят твердофазные реакции. Предпочтительно, когда LSF является материалом катода, температура лежит ниже 1100C, и когда LSCo (кобальтат) является материалом катода, температура лежит ниже 1000C. Когда в качестве электрода используется LSC, предпочтительно в качестве материала анода, кальцинирование предпочтительно проводят при температуре в пределах диапазона приблизительно 800-1200C,более предпочтительно приблизительно при 1000-1200C и наиболее предпочтительно приблизительно при 1100C. Предпочтительно, когда LSM является материалом катода, кальцинирование предпочтительно проводят при температуре в пределах диапазона приблизительно 700-1300C, более предпочтительно приблизительно при 300-1300C и наиболее предпочтительно приблизительно при 1200C. Следовательно, проводящая фаза катода данного изобретения может быть сформирована при относительно низких температурах; при температурах, ниже чем температура, при которой произошли бы твердофазные реакции. Действительно, при использовании LSM в качестве катода материал катода является проводящим при 800C. Таким образом, пористая керамическая матрица может быть пропитана вышеописанными растворами нитрата и затем, когда топливный элемент нагрет до его рабочей температуры,формируется проводящая фаза. Это обеспечивает определенное преимущество и существенную экономию в производственных затратах. Эти низкие температуры позволяют также избежать появления вторичных фаз, но все же обеспечивают катоды, имеющие проводящую фазу, которая традиционно требует кальцинирования при более высоких температурах. Другой особенностью осуществления данного изобретения является SOFC, который включает комбинированный электрод данного изобретения, катод или анод, включающий LSC. ПредпочтительноSOFC включает воздушный электрод (катод), топливный электрод (анод), произвольно LSC/YSZ композитный топливный электрод данного изобретения и твердый окисный электролит, расположенный, по крайней мере частично, между этими двумя электродами. В SOFC электролит находится в твердой фор-7 009790 ме. Любой материал, известный в настоящее время или обнаруженный позже, может использоваться в качестве материала анода и материала электролита. Обычно электролит готовят из неметаллической керамики типа керамики из плотной двуокиси циркония, стабилизированной окисью иттрия (YSZ), анод состоит из кермета никеля, окиси меди и окиси церия или LSC. Обычно, в твердом окисном топливном элементе в качестве топлива используется водород или углеводород, а в качестве окислителя - кислород или воздух, другие материалы электролита, пригодные для данного изобретения, включают ZrOz легированный Sc, СеО 2 легированный Gd и Sm, и LaGaMnOx. Анод предпочтительно готовят в соответствии со способами, описанными выше для формирования катода. Альтернативно, анод может быть изготовлен, применяя композицию анода (например, смесь YSZ и NiO) в виде пасты на плотную сторону пластинки; после этого анод кальцинируют при температуре в пределах диапазона приблизительно 1000-1300C, более предпочтительно в пределах диапазона приблизительно 1100-1200C и наиболее предпочтительно приблизительно при 1130C. Предпочтительно анод готовят формированием LSC/YSZ композита, как описано ниже. Пористый катод данного изобретения, изготовленный в соответствии с описанными здесь способами, может использоваться в SOFC в качестве материала катода. Изобретение также включает множествоSOFCs, связанных друг с другом для формирования источника энергии. В изобретении может использоваться любой компонент, пригодный для соединения индивидуальных SOFCs. Далее, изобретение будет объяснено на следующих, не ограничивающих его примерах. Примеры Изготовление электродов.LSC-YSZ и LSM-YSZ композитные электроды, каждый из которых был изготовлен двумя способами: способ а), включающий обычное физическое смешивание окисных порошков; и способ б), включающий пропитку пористой YSZ матрицы солями металлов. Сравнительный способ (а). Для обычных композитов, YSZ и LSM (La0,8Sr0,2MnO3, Praxair Surface Technologies), использовались коммерческие соединения. LSM был приобретн у Praxair Surface Technologies, Danbury, Ct., a YSZ - уTosoh Corporation, Tokyo, Japan. LSC (La0,7Sr0,3CrO3-) был синтезирован из нитратных солей La, Sr и Cr. После растворения солей La, Sr и Cr в дистиллированной воде, смесь была высушена и кальцинирована при 800C на воздухе в течение ночи. После этого полученный порошок был измельчен в ступке пестиком в присутствии изопропанола, кальцинирован на воздухе при 1400C в течение 4 ч и затем снова измельчен. Как показали измерения дифракции рентгеновских лучей (XRD), полученный порошок имеет правильную структуру перовскита. Наконец были изготовлены композиты LSM-YSZ и LSC-YSZ путем физического смешивания порошков соответствующих окислов, одноосного прессования полученных смесей в пластинки и кальцинирования пластинок при различных температурах, как более подробно описано ниже. Изобретательский способ (б). Чтобы изготовить композиты путем пропитки по способу б), сначала, используя известные способы, например, Gorte, R.J. и др., Adv. Materials, 12,1465 (2000), и Park, S. и др., J. Electrochem. Soc., 148,А 443 (2001), была изготовлена пористая YSZ матрица. Порошок YSZ (ZrO2 с 8 мол.% Y2O3, Tosoh TZ-84) использовался в виде готового продукта и был смешан с дистиллированной водой, диспергирующим агентом (Duramax 3005, Rohm и Haas), связующими агентами (НА 12 и В 1000, Rohm и Haas), и порообразователями (графит и полиметилметакрилат). Эта жидкая смесь была отлита в виде лент, из которых готовились пористые керамические пластинки толщиной 600 мкм, или прямоугольные полоски, 2 мм 2 мм 10 мм. После прокаливания при 1550C оказалось, что пластинки YSZ и прямоугольные полоски имели пористость 60%, согласно изменению веса образца после погружения в воде. (Kim, H. и др., J. Am.YSZ водным раствором, содержащим соответствующие концентрации растворимых солей La, Sr и Cr илиMn и достаточные количества La(NO3)3, Sr(NO3)3, Cr(NO3)3 и Mn(ацетат)2, чтобы изготовить композиты,имеющие концентрации LSC и LSM в пределах диапазона приблизительно 30-40 об.%. Электрическая проводимость была измерена, используя стандартный четырехзондовый способ DC. В этом способе образцы были помещены в держатель и к обоим концам были присоединены внешние платиновые фольги. Ток от электрохимического интерфейса 1286 Solartron проходил через образцы в условиях контроля напряжения поперек образцов при помощи универсального измерительного прибораTenma 72-410 А. Проводимости обычно измерялись или в воздухе или в увлажненном Н 2. Для композитов LSM-YSZ, большинство образцов было изготовлено из прямоугольных полосок, в то время как результаты для композитов LSC-YSZ были получены на 600-мкм пластинках. Были также исследованы фаза и микроструктура отобранных образцов, используя XRD и сканирующую электронную микроскопию (SEM, JEOL JSM-6300LV). Пример 1. В соответствии с описанным выше способом б) был изготовлен ряд пористых композитов, чтобы определить, диспергирован ли электронопроводящий окисный материал в пределах пористой матрицы.-8 009790 Была измерена пористость ряда композитов с возрастающим количеством LSM или LSC, результаты показаны на фиг. 1. Композиты LSC-YSZ на этой фигуре были кальцинированы при 1100C, а композитыLSM-YSZ были кальцинированы при 1250C. Для этих данных объем проводящей окиси был определен из ее массы и общей плотности. Линия на фигуре соответствует ожидаемому изменению пористости композита, если предположить, что вторая окись заполняет поры. Факт уменьшения пористости согласно предполагаемой закономерности демонстрирует, что после обработки кальцинированием композита электронопроводящий окисный материал присутствует в его структуре. Как показано на фиг. 1, пористость LSC-YSZ композита уменьшается с 60 об.% (например, пористость YSZ матрицы) при 0% LSC, до 0% при приблизительно 64 об.% LSC. Наиболее предпочтительно,когда концентрация LSC в композите составляет приблизительно 30-35 об.%, оставляя пористость электрода в пределах приблизительно 30-35%. По существу, пористость LSM-YSZ композита характеризуется аналогичной тенденцией. Однако предпочтительно, когда концентрация LSM в композите составляет приблизительно 48 об.%, оставляя пористость приблизительно в пределах 15%. Предпочтительно, когда концентрация электронопроводящего материала составляет приблизительно 40 об.%. Композиты LSC-YSZ. Пример 2. Композиты LSC-YSZ, которые предпочтительно могут использоваться как материалы анода, были изготовлены в соответствии с описанным выше способом б). Чтобы определить оптимальную температуру кальцинирования, способ б) был повторен при различных температурах. Полученные результаты приведены на фиг. 2. Фиг. 2 показывает параметры XRD после пропитки пористого YSZ солями La, Sr иCr при нагрузке, которая соответствовала бы приблизительно 30 об. вес.% LSC после кальцинирования при возрастающих температурах. Пики, соответствующие LSC, фазе перовскита (особенно, пики, соответствующие 41, 46, 58, 68, и 78 2) становятся очевидными при температуре приблизительно 800C,эти пики становятся более острыми после кальцинирования при 1100C, но при еще более высоких температурах кальцинирования появляется новые фазы. При 1200C пик появляется при 31, который, как полагают, обусловлен формированием SrZrO3. При температурах кальцинирования ниже 1400C наблюдаются также несколько накладывающихся пиков в области около 41, которые вероятно обусловлены соединениями хрома, типа CrO, CrO2(ОН)Y и Cr(ОН)Y. Чтобы предотвратить формирование нежелательных компонентов, которые могут оказать неблагоприятное влияние на функционирование композита,предпочтительно изготовить композит при температурах кальцинирования ниже тех, при которых происходят твердофазные реакции. В этом случае наиболее предпочтительно изготовить композит при температуре кальцинирования ниже чем приблизительно 1200C. Пример 3. Цель этого примера состояла в том, чтобы изучить влияние температуры кальцинирования на электронную проводимость композита; полученные результаты приведены на фиг. 3. Были изготовлены дваLSC-YSZ композита с содержанием 30 об.% LSC, однако, один был изготовлен способом а), а другой описанным выше способом б). Перед измерением проводимости при 700C в воздухе и в увлажненном Н 2, образцы были кальцинированы на воздухе в течение 2 ч при различных температурах. Оказалось, что в случае композита, изготовленного в соответствии со способом б), с повышением температуры до ее максимального значения, приблизительно 1100C, проводимость увеличивается, а затем уменьшается при все ещ высоких температурах кальцинирования. Это соответствует формированию фазы LSC при 1100C, что сопровождается формированием вторичных фаз при более высоких температурах. Интересно также, что проводимость композита, сформированного при самой высокой температуре, чувствительна к составу газовой фазы, что для композита, сформированного при 1100C не характерна. Так как LSC остается проводимым в пределах широкого диапазона P(O2), это еще раз доказывает, что LSC не является высокотемпературной фазой. В случае композита, изготовленного способом а), проводимость увеличивается с повышением температуры вплоть до 1100C, при этом нет большого различия между величинами проводимости, измеренными в воздухе или в H2. В данном случае причина увеличения проводимости с повышением температуры кальцинирования отлична, так как для изготовления исходного образца использовалась проводимая фаза LSC. Исходная плотность этих образцов была низка и в результате кальцинирования увеличивалась способность соединяться в пределах образца. Довольно незначительное увеличение в проводимости, наблюдаемое между образцами, нагретыми при 1100 и 1400C, может быть объяснено эффектом противодействия, который обусловлен формированием вторичных фаз, в результате чего уменьшается как проводимость, так и уплотнение, повышающее проводимость. Пример 4. Цель этого примера состояла в том, чтобы изучить влияние концентрации LSC на электронную проводимость; полученные результаты приведены на фиг. 4. Были изготовлены два композита LSC-YSZ,оба кальцинированы при 1100C в течение 2 ч, однако, один был изготовлен способом а), а другой - описанным выше способом б). Количества LSC, используемого в виде об.%, были различны от 0 приблизительно до 100% (100% для LSC-YSZ композита, изготовленного по способу а). После этого были изме-9 009790 рены проводимости в воздухе и в увлажненном Н 2 при 700C. Образцы, изготовленные способом б), показывали довольно высокую проводимость при относительно низких объемных долях LSC. Причиной этого, как полагают, частично является тот факт, что материалы, импрегнированные в пределах определенной матрицы, не могут рассматриваться в виде случайных сред. Полагают, что по всей вероятности,LSC формирует покрытие на стенках пор YSZ. Для сравнительных образцов, изготовленных из смешанных порошков способом а), проводимость была низка, пока вес фракции LSC не достиг приблизительно 80%. Тот факт, что необходима такая высокая доля фракции LSC, намного большая, чем ожидалось на основе концепции перколяции, повидимому, объясняется неполным кальцинированием, что приводит к низкой плотности этих порошков в условиях их изготовления при низкой температуре. Только когда доля фракции LSC достигнет приблизительно 80%, материал становится более плотным и соответственно увеличивается проводимость. Композиты LSM-YSZ. Пример 5. Композиты LSM-YSZ были изготовлены в соответствии с описанным выше способом б). Чтобы определять оптимальную температуру кальцинирования, способ б) был повторен при различных температурах; полученные результаты приведены на фиг. 5. Фиг. 5 показывает параметры XRD после пропитки пористого YSZ солями La, Sr и Mn, при нагрузке, которая соответствовала бы приблизительно 40 об. вес.% LSM, после кальцинирования при возрастающих температурах. Пики (при 23, 33, 40, 47 и 58 в 2),соответствующие фазе перовскита, появляются уже при 800C. Пик La2Zr2O7 (31) наблюдается с началом температуры 1250 С, и этот пик увеличивается с повышением температуры кальцинирования. Пример 6. Цель этого примера состояла в том, чтобы изучить влияние температуры кальцинирования на проводимость композита; полученные результаты приведены на фиг. 6. Фиг. 6 показывает проводимость при 973 K в воздухе, как функцию температуры кальцинирования изготовленного путем пропитки композитаLSM-YSZ, с содержанием LSM 40 об.%. Аналогично тому, как это происходит с композитами LSC-YSZ,проводимость достигает максимума с повышением температуры кальцинирования; однако, максимальная проводимость в данном случае достигается приблизительно при 1250C. Интересно, что в этом случае абсолютное изменение в проводимости является относительно малой величиной и проводимость композита уже при 800C весьма высока; это указывает на то, что рациональное превращение может быть достигнуто при низких температурах. Интересно также, что оптимальная температура, 1250C, является рекомендованной температурой для кальцинирования композитов LSM-YSZ, которых готовят известными способами. Пример 7. Цель этого примера состояла в том, чтобы изучить влияние концентрации LSM на электронную проводимость. Полученные результаты приведены на фиг. 7. Были изготовлены три композита LSMYSZ, два были кальцинированы при 1250C в течение 2 ч, а один кальцинирован при 800C. Один комплект образцов, кальцинированных при 1250C, был изготовлен, используя способ а), а другие два комплекта образцов (один кальцинированный при 1250C, а другой - при 800C) были изготовлены описанным выше способом б). Количества LSM, использованные в об.%, были различны, от 0 приблизительно до 100% (100% для композита LSM-YSZ, изготовленного способом а). После этого были измерены величины проводимости в воздухе и в увлажненном Н 2 при 700C. Композиты LSM-YSZ, изготовленные способом а), при рациональном содержании LSM приблизительно 30 об.%, проявляли высокую проводимость. Действительно, проводимость повышалась быстро при концентрации LSM 30 об.%, что является ожидаемой величиной для перколяции в случайных средах. Как указывалось выше в случае композитов LSC-YSZ, проводимость образцов, изготовленных в соответствии со способом б) была намного выше при более низких концентрациях LSM, по всей вероятности потому, что фаза LSM, как полагают, не является случайной, при условии, что она пропитывает данную структуру. Наконец, интересно, что проводимости композитов LSM-YSZ, сформированных способом б), для концентраций приблизительно до 30 об.%, одинаково высоки после кальцинирования только при 800C. Поэтому предпочтительно нагревать композиты LSM-YSZ до температуры, ниже чем 1250C, когда концентрация LSM ниже чем приблизительно 30 об.%. Пример 8. Цель этого примера состояла в том, чтобы изучить изменения в микроструктуре окисных композитов, изготовленных в соответствии со способом а) и в соответствии со способом б). Фиг. 8 показывает смешанный порошок, с 50 об.% LSC, после кальцинирования при 1100C. Материал состоит из относительно однородных частиц, 0,2 мкм в диаметре, с пористостью приблизительно 25%. В этом образцеYSZ и LSC частицы имеют одинаковый размер и не различимы. Фиг. 9 показывает пористый YSZ до и после добавления к нему LSC до уровня 40 об.% путем пропитки пористого YSZ солями La, Sr и Cr, и кальцинирования при 1100C. Пористая YSZ матрица (Фиг. 9A), состоит из относительно однородных пор, с размером 1-2 мкм. Как показано на фиг. 9 Б, после пропитки 0,2-мкм частицы LSC покрывают стенки YSZ. Эти результаты подтверждают, что окись, которая добавляется при импрегнировании, по- 10009790 крывает стенки YSZ. Другие осуществления, использования и преимущества данного изобретения будут очевидны специалистам после рассмотрения описания и применения данного изобретения. Описание нужно считать лишь иллюстративным, а дух и возможности данного изобретения могут быть ограниченны только в соответствии с последующей формулой изобретения. Список аббревиатур.SOFC - solid oxide fuel cell - твердый окисный топливный элементTPB - граница раздела трех фазYSZ - кермет на основе двуокиси циркония, стабилизированной окисью иттрияXRD - дифракция рентгеновских лучей. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Катод для тврдого окисного топливного элемента, включающий пористый керамический материал и,по меньшей мере, электронопроводящий материал, диспергированный, по меньшей мере частично,в пределах пор непосредственно пористого керамического материала,который имеет множество пор, со средним значением размера поры по меньшей мере приблизительно 0,5 мкм, до его контакта с раствором электронопроводящего материала,причм катод изготовлен путем кальцинирования исходного пористого керамического материала и контакта кальцинированного пористого керамического материала с раствором, содержащим окись электронопроводящего материала,и имеет более высокую электрическую проводимость при более низкой концентрации электронопроводящего материала по сравнению с катодом, изготовленным путем кальцинирования пористого керамического материала и электронопроводящего материала без предварительного кальцинирования исходного пористого керамического материала. 2. Катод по п.1, отличающийся тем, что пористый керамический материал отобран из группы, состоящей из YSZ, окиси церия, легированной Gd и Sm (10-100 вес.%), ZrO2, легированной Sc (до 100 вес.%), легированного LaGaMnOx и их смесей. 3. Катод по п.2, отличающийся тем, что пористым керамическим материалом является YSZ. 4. Катод по п.1, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей. 5. Катод по п.4, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr. 6. Катод по п.1, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,0 мкм. 7. Катод по п.1, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,5 мкм. 8. Катод по п.1, отличающийся тем, что электронопроводящий материал присутствует в количестве приблизительно 5-50 об.%, исходя из общего объема катода. 9. Катод по п.8, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr, который присутствует в количестве приблизительно 20-55 об.%, исходя из общего объема катода. 10. Катод по п.1, отличающийся тем, что пористость катода лежит в пределах приблизительно 1230%. 11. Катод для тврдого окисного топливного элемента, включающий пористый керамический материал и,по меньшей мере, электронопроводящий материал, диспергированный, по меньшей мере частично,в пределах пор пористого керамического материала,при этом катод изготовлен путем кальцинирования исходного пористого керамического материала и контакта кальцинированного пористого керамического материала с раствором, содержащим окись электронопроводящего материала, а пористость катода находится в пределах приблизительно 10-75%,и где катод имеет более высокую электрическую проводимость при более низкой концентрации электронопроводящего материала по сравнению с катодом, изготовленным путем кальцинирования пористого керамического материала и электронопроводящего материала без предварительного кальцинирования исходного пористого керамического материала.- 11009790 12. Катод по п.11, отличающийся тем, что пористый керамический материал отобран из группы, состоящей из YSZ, окиси церия, легированной Gd и Sm (10-100 вес.%), ZrO2, легированной Sc (до 100 вес.%), легированного LaGaMnOx и их смесей. 13. Катод по п.12, отличающийся тем, что пористым керамическим материалом является YSZ. 14. Катод по п.11, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей. 15. Катод по п.14, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr. 16. Катод по п.11, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,0 мкм. 17. Катод по п.16, отличающийся тем, что множество пор имеет среднее значение размера поры больше чем приблизительно 1,5 мкм. 18. Катод по п.12, отличающийся тем, что электронопроводящий материал присутствует в количестве приблизительно 5-50 об.%, исходя из общего объема катода. 19. Катод по п.11, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr, который присутствует в количестве приблизительно 20-55 об.%, исходя из общего объема катода. 20. Катод по п.11, отличающийся тем, что пористость катода лежит в пределах приблизительно 1230%. 21. Катод тврдого окисного топливного элемента, включающий пористый керамический материал, имеющий множество пор, ограниченных внутренней стенкой поры; и,по меньшей мере, электронопроводящий материал, диспергированный, по меньшей мере частично,в пределах пор пористого керамического материала,при этом катод изготовлен путем кальцинирования исходного пористого керамического материала и контакта кальцинированного пористого керамического материала с раствором, содержащим окись электронопроводящего материала, а стенка внутренней поры, по меньшей мере части множества пор,покрыта электронопроводящим материалом,причм катод имеет более высокую электрическую проводимость при более низкой концентрации электронопроводящего материала по сравнению с катодом, изготовленным путем кальцинирования пористого керамического материала и электронопроводящего материала без предварительного кальцинирования исходного пористого керамического материала. 22. Катод по п.21, отличающийся тем, что пористым керамическим материалом является YSZ. 23. Катод по п.21, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3 и LaCoO3, Ag и их смесей. 24. Катод по п.23, отличающийся тем, что электронопроводящим материалом является LaMnO3, легированный Sr. 25. Катод по п.21, отличающийся тем, что множество пор катода имеет среднее значение размера поры больше чем приблизительно 1,0 мкм. 26. Катод по п.21, отличающийся тем, что пористость катода лежит в пределах приблизительно 1230%. 27. Способ изготовления катода, включающий формирование пористого керамического материала; пропитывание пористого керамического материала, по меньшей мере, электронопроводящим материалом и нагревание пористого керамического материала и электронопроводящего материала до температуры достаточно низкой, чтобы предотвратить твердофазные реакции между керамическим материалом и электронопроводящим материалом. 28. Способ по п.27, отличающийся тем, что пористый керамический материал изготавливают формированием двухслойной сырой ленты, включающей YSZ; и кальцинированием сырой ленты при температуре в пределах приблизительно 1350-1650C. 29. Способ по п.27, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей. 30. Способ по п.29, отличающийся тем, что электронопроводящим материалом является LaMnO3,легированный Sr. 31. Способ по п.30, отличающийся тем, что пористый керамический материал и электронопроводящий материал нагревают до температуры в пределах диапазона приблизительно 700-1300C. 32. Способ по п.31, отличающийся тем, что пористый керамический материал и электронопроводящий материал нагревают до температуры в пределах диапазона приблизительно 1200-1300C. 33. Пористый катод, изготовленный способом по п.27. 34. Способ изготовления катода, включающий формирование пористого керамического материала; импрегнирование пористого керамического материала предшественниками LaCrO3, легированного Sr; и нагревание пористого керамического материала и предшественников LaCrO3, легированного Sr до температуры достаточно низкой, чтобы предотвратить твердофазные реакции между керамическим мате- 12009790 риалом и LaCrO3. 35. Способ по п.34, отличающийся тем, что пористый керамический материал и предшественникиLaCrO3, легированного Sr нагревают до температуры в пределах диапазона приблизительно 800-1200C. 36. Способ по п.34, отличающийся тем, что пористый керамический материал и предшественникиLaCrO3, легированного Sr нагревают до температуры в пределах диапазона приблизительно 1000-1200C. 37. Твердый окисный топливный элемент, включающий катод по п.1, анод и электролит, расположенный, по меньшей мере частично, между катодом и анодом. 38. Твердый окисный топливный элемент по п.37, отличающийся тем, что катод состоит из материала, отобранного из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей. 39. Твердый окисный топливный элемент по п.37, отличающийся тем, что электролит отобран из группы, состоящей из YSZ, ZrO2, легированной Sc, СеО 2, легированной Gd и Sm, LaGaMnOx и их смесей. 40. Твердый окисный топливный элемент по п.37, отличающийся тем, что пористый керамический материал катода отобран из группы, состоящей из YSZ, окиси церия, легированной Ge и Sm (10-100 вес.%), ZrO2, легированной Sc (до 100 вес.%), легированного LaGaMnOx и их смесей. 41. Твердый окисный топливный элемент по п.40, отличающийся тем, что пористым керамическим материалом является YSZ. 42. Твердый окисный топливный элемент по п.37, отличающийся тем, что электронопроводящим материалом катода является LaMnO3, легированный Sr. 43. Твердый окисный топливный элемент по п.37, отличающийся тем, что множество пор катода имеет среднее значение размера поры больше чем приблизительно 1,0 мкм. 44. Твердый окисный топливный элемент по п.37, отличающийся тем, что множество пор катода имеет среднее значение размера поры больше чем приблизительно 1,5 мкм. 45. Твердый окисный топливный элемент по п.37, отличающийся тем, что количество электронопроводящего материала в катоде составляет приблизительно от 5 до 50 об.% от общего объема катода. 46. Твердый окисный топливный элемент по п.37, отличающийся тем, что электронопроводящим материалом катода является LaMnO3, легированный Sr, который содержится в количестве приблизительно от 40 до 55 об.% от общего объема катода. 47. Твердый окисный топливный элемент по п.37, отличающийся тем, что пористость катода лежит в пределах приблизительно 12-30%. 48. Способ изготовления твердого окисного топливного элемента, включающий формирование, по меньшей мере, двухслойной сырой ленты, включающей материал электролита; кальцинирование сырой ленты при температуре в пределах диапазона приблизительно 1350-1650C для формирования материала электролита пористого материала, имеющего, по меньшей мере, плотный слой и один пористый слой; формирование анода на плотном слое путем нанесения на слой предшественника анодной композиции и кальцинирования; формирование катода путем пропитывания по меньшей мере одного пористого слоя пористого материала электролита предшественником электронопроводящего материала и кальцинирования. 49. Способ по п.48, отличающийся тем, что кальцинирование материала анода или катода происходит при температуре в пределах диапазона приблизительно 800-1300C. 50. Способ по п.48, отличающийся тем, что кальцинирование сырой ленты происходит при температуре в пределах диапазона приблизительно 1500-1550C. 51. Способ по п.48, отличающийся тем, что материалом электролита является YSZ. 52. Способ по п.48, отличающийся тем, что электронопроводящий материал отобран из группы, состоящей из LaMnO3, легированного Sr, LaFeO3, LaCoO3, Ag и их смесей. 53. Способ по п.52, отличающийся тем, что электронопроводящим материалом является LaMnO3,легированный Sr. 54. Способ по п.48, отличающийся тем, что композиция анода включает предшественниковLaMnO3, легированного Sr. 55. Способ по п.48, отличающийся тем, что кальцинирование катода происходит при температуре в пределах диапазона приблизительно 1200-1300C. 56. Способ по п.52, отличающийся тем, что кальцинирование анода происходит при температуре в пределах диапазона приблизительно 1000-1200C. 57. Твердый окисный топливный элемент, изготовленный способом по п.48.

МПК / Метки

МПК: H01M 8/24, H01M 8/12, H01M 4/88, H01M 4/90, H01M 4/86

Метки: электрод, способ, пористый, твердый, элемент, окисный, топливный, изготовления

Код ссылки

<a href="https://eas.patents.su/18-9790-poristyjj-elektrod-tverdyjj-okisnyjj-toplivnyjj-element-i-sposob-ih-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Пористый электрод, твердый окисный топливный элемент и способ их изготовления</a>

Предыдущий патент: N-арилдиазаспирациклические соединения и способы их получения и применения

Следующий патент: Кремниевое исходное сырьё для солнечных элементов

Случайный патент: Новый сцинтилляционный анализ близкого расстояния для изучения связывающих аминогликозид молекул (abm)