Керамический фильтрующий элемент и способ его изготовления

Номер патента: 5787

Опубликовано: 30.06.2005

Авторы: Белоус Константин Петрович, Красный Борис Лазаревич, Кисляков Андрей Николаевич

Формула / Реферат

1. Керамический фильтрующий элемент, содержащий пустотелый блок (1) из пористой керамики с радиусами линий сопряжения стенок в верхней и нижней частях (5 и 6), включающий внутренние элементы (2) и горловину с выходным патрубком (7), характеризующийся тем, что внутренние элементы (2), сформированные с использованием удаляемой реплики из смеси углеводородов парафинового ряда, расположены рядами со смещением по дугам концентрических окружностей и образуют со стенками (4) пустотелый объем (3), а отношение радиуса линии сопряжения между стенками внутри пустотелого блока (1) заданной конфигурации и размеров, определяемые разъемной пресс-формой и репликой, в нижней части (6) секторного элемента к радиусу линии сопряжения в верхней его части (5) составляет 0,5-0,75, при этом взаимосвязь выходного патрубка (7) с пустотелым блоком (1) осуществлена резьбовым соединением с герметичным уплотнителем (8).

2. Способ изготовления керамического фильтрующего элемента, включающий изготовление реплики пустотелого объема, подготовку шихты, содержащей фракционированный керамический наполнитель и связующее, формование пористой заготовки, сушку, удаление материала реплики и обжиг, характеризующийся тем, что реплику изготавливают из смеси углеводородов парафинового ряда, пористую заготовку формуют методом прессования, причем в разъемную пресс-форму помещают половину расчетного количества шихты, вставляют в пресс-форму центрирующий шаблон, имеющий форму реплики, производят оттиск на глубину половины толщины реплики, извлекают шаблон и в полученное углубление вставляют реплику, загружают вторую половину расчетного количества шихты, прессуют пористый блок заданной конфигурации и размеров путем давления на верхний пуансон пресс-формы и его перемещения на расчетную величину, осуществляют вибронагрузку на верхний и нижний пуансоны пресс-формы, извлекают заготовку, перемещают ее на сушку, материал реплики удаляют при температуре ниже температуры воспламенения углеводородов парафинового ряда и перемещают его на этап повторного использования, а обжиг осуществляют при температуре 1250+50шC.

3. Способ по п.2, характеризующийся тем, что вибронагрузку производят в течение 10-15 с.

4. Способ по п.2, характеризующийся тем, что смесь углеводородов парафинового ряда содержит воск, парафин и озокерит.

Текст

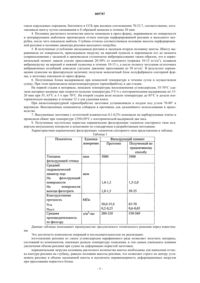

005787 Область техники Изобретение относится к области фильтрующих устройств, в частности к конструкции фильтрующих элементов дисковых керамических фильтров и способам их изготовления, и может быть использовано при проектировании и изготовлении дисковых керамических фильтров, предназначенных для фильтрации пульп продуктов обогащения на горнообогатительных комбинатах и стоков гальванических производств. Предшествующий уровень техники В ряде технологических процессов черной, цветной металлургии и горнообогатительной промышленности необходимо применение фильтрующих керамических элементов сложной и особо сложной конфигурации с внутренними сквозными или тупиковыми полостями. При изготовлении таких изделий возникает комплекс технологических параметров, определяющих целостность и эксплуатационные характеристики изготовляемой продукции. Из уровня техники известен керамический фильтрующий элемент, содержащий фильтрующий каркас с фильтрующей и внутренней поверхностями, выполненный в виде кругового сектора из пористой керамики с открытыми порами, размеры которых выполнены увеличивающимися в направлении выхода фильтрата, внутренние элементы, формирующие пустотелый объем, и горловину с отводящим патрубком (Патент Украины 41623 А, МКИ В 01 D 29/00, С 04 В 38/00, от 14.11.2000 г.). Недостаток известного устройства состоит в том, что пересекающиеся каналы формируют внутренние элементы, образующие полый объем, которые в процессе фильтрации практически не участвуют,создавая мертвые зоны, приводящие к уменьшению проницаемости керамического тела по фильтрующей поверхности и, как следствие, производительности по кеку. По технической сущности наиболее близким к предлагаемому устройству является керамический фильтрующий элемент, содержащий пустотелый блок из пористой керамики с радиусами линий сопряжения стенок в верхней и нижней частях, включающий внутренние элементы и горловину с выходным патрубком (см. патент DE3641057, кл. С 04 В 38/00, опубл. 16.06.88 г.). Однако известное устройство, полученное литьем с использованием гипсовой формы, не обеспечивает необходимую производительность, а его конструкция не отличается достаточной прочностью. Известен способ получения пустотелых керамических изделий методом обратных реплик, состоящий в том, что металлическую заготовку в виде будущей полости помещают в слой наполнителя и нагревают в окислительной среде до температуры плавления металла и ниже температуры плавления продукта его окисления. Одновременно с плавлением и окислением происходит впитывание расплавленного металла и образование полости. Исходным материалом служит алюминий, а также Si, Ti, Zr, Hf. Наполнитель в виде порошка, волокон, нитевидных кристаллов и содержащий оксид алюминия, церия, гафния, скандия. Окислителями служат газы - воздух, смеси Н 2/Н 2 О, СО/СО 2 и др. Окисление производят при температуре 850-1450 С(см. патент US4821875, кл. С 04 В 33/32, НКИ 264-59, опубл. 09.05.1989 г.). Известный способ позволяет получать пустотелые керамические изделия с внутренним уплотненным слоем и неравномерным распределением компонентов, обусловленное нерегулируемыми капиллярными силами пропитки, что приводит к расклинивающим напряжениям внутри оболочки и деградации механических свойств изделий в процессе эксплуатации. Наиболее близким к предлагаемому изобретению является способ изготовления керамического фильтрующего элемента, включающий изготовление реплики пустотелого объема, подготовку шихты,содержащей фракционированный керамический наполнитель и связующее, формование пористой заготовки, сушку, удаление материала реплики и обжиг (см. заявку JР 1249677, кл. С 04 В 38/06, опубл. 04.01.1989 г.). Недостатком данного способа является растрескивание изделий при обжиге за счет различного теплового расширения вкладыша и изделия, а также образование газообразных продуктов горения, создающих внутреннее давление, приводящее к деформации стенок изделия, образованию микротрещин, что в условиях фильтрации мелкодисперсных пульп недопустимо. Кроме того, в процессе удаления материала реплики происходит деструкция термопластичных смол и выделение токсичных веществ, загрязняющих окружающую среду. Раскрытие изобретения В основу изобретения поставлена задача разработки конструкции фильтрующего керамического элемента повышенной производительности и прочности, а также способа его изготовления, обеспечивающего повышенное качество изделия и экологическую безопасность процесса. Для решения поставленной технической задачи керамический фильтрующий элемент, содержащий пустотелый блок из пористой керамики с радиусами линий сопряжения стенок в верхней и нижней частях, включающий внутренние элементы и горловину с выходным патрубком, согласно изобретению внутренние элементы расположены рядами со смещением по дугам концентрических окружностей и образуют со стенками пустотелый объем, а отношение радиуса линии сопряжения между стенками внутри пустотелого блока в нижней части секторного элемента к радиусу линии сопряжения в верхней его части-1 005787 составляет 0,5-0,75, при этом взаимосвязь выходного патрубка с пустотелым блоком осуществлена резьбовым соединением с герметичным уплотнителем. Кроме того, для решения поставленной технической задачи в способе изготовления керамического фильтрующего элемента, включающем изготовление реплики пустотелого объема, подготовку шихты,содержащей фракционированный керамический наполнитель и связующее, формование пористой заготовки, сушку, удаление материала реплики и обжиг, согласно изобретению, реплику изготавливают из смеси углеводородов парафинового ряда, пористую заготовку формуют методом прессования, причем в разъемную прессформу помещают половину расчетного количества шихты, вставляют в прессформу центрирующий шаблон, имеющий форму реплики, производят оттиск на глубину половины толщины реплики, извлекают шаблон и в полученное углубление вставляют реплику, загружают вторую половину расчетного количества шихты, прессуют пористый блок заданной конфигурации и размеров путем давления на верхний пуансон прессформы и его перемещения на расчетную величину, осуществляют вибронагрузку на верхний и нижний пуансоны прессформы, извлекают заготовку, перемещают ее на сушку,материал реплики удаляют при температуре ниже температуры воспламенения углеводородов парафинового ряда и перемещают его на этап повторного использования, а обжиг осуществляют при температуре 125050 С. Особенностью изобретения является то, что вибронагрузку производят в течение 10-15 с, а смесь углеводородов парафинового ряда содержит воск, парафин и озокерит. Сущность изобретения по предложенному устройству заключается в том, что выполнение керамического фильтрующего элемента вышеописанным образом придает поверхности фильтрации волновую форму, что интенсифицирует процесс набора кека и его равномерность распределения, что в конечном итоге позволяет обеспечить необходимую ему прочность и производительность. Сущность изобретения по предложенному способу заключается в том, что при удалении реплики не возникают разрывные разрушающие напряжения, а процесс ее жидкофазного удаления и вторичного использования исключает загрязнение окружающей среды. Краткое описание чертежей На фиг. 1 представлен керамический фильтрующий элемент, полученный заявленным способом, а на фиг. 2 - разрез по А-А. Лучший вариант осуществления изобретения Способ изготовления керамического фильтрующего элемента включает изготовление реплики пустотелого объема, подготовку шихты, содержащей фракционированный керамический наполнитель и связующее, формование пористой заготовки, сушку, удаление материала реплики и обжиг. Особенностью технического решения по способу является то, что реплику изготавливают из смеси углеводородов парафинового ряда, пористую заготовку формуют методом прессования, причем в разъемную пресс-форму помещают половину расчетного количества шихты, вставляют в пресс-форму центрирующий шаблон, имеющий форму реплики, производят оттиск на глубину половины толщины реплики, извлекают шаблон и в полученное углубление вставляют реплику. Далее загружают вторую половину расчетного количества шихты, прессуют пористый блок заданной конфигурации и размеров путем давления на верхний пуансон прессформы и его перемещения на расчетную величину. После этого осуществляют вибронагрузку в течение 10-15 с на верхний и нижний пуансоны прессформы, извлекают заготовку и перемещают ее на сушку. Материал реплики удаляют при температуре ниже температуры воспламенения углеводородов парафинового ряда и перемещают его на этап повторного использования, а обжиг осуществляют при температуре 125050 С. Смесь углеводородов парафинового ряда может содержать воск, парафин и озокерит. Пример осуществления способа 1. Для изготовления пустотелых керамических элементов секторного типа с выходным патрубком используются следующие материалы: электрокорунд марок M1, М 3, М 5, М 20, М 40, бентонит, связующее - сульфитно-спиртовая бражка (ССБ), воск пчелиный, технический парафин, озокерит. 2. Углеводородный материал реплики изготавливали из смеси, состоящей из 10 мас.% воска, 70 мас.% парафина и 20 мас.% озокерита. Компоненты расплавляли в водяной бане до температуры 80-85 С и тщательно перемешивали в течение 40 мин. Изготавливали плоскую матрицу путем заливки гипсовой формы, внутренняя полость которой смачивалась водой. Заливку производили через литник до полного заполнения всего объема. Аналогично отливалась цилиндрическая матрица выходного патрубка с винтовой нарезкой. После охлаждения заготовки извлекались, приливы и литники удалялись. Отлитую плоскую матрицу, имеющую форму кругового сектора, укладывали на полированную металлическую плиту, накладывали трафарет и специальным инструментом вырабатывали фигуры перфорации по геометрии и размерам согласно чертежу. 3. Для изготовления шихты использовали фракционированный керамический наполнитель в виде электрокорундовых порошков размером Ml, МЗ, М 5, М 20, М 40 при равном весовом соотношении. Из-2 005787 смеси корундовых порошков, бентонита и ССБ при весовом соотношении 70:23:7, соответственно, изготавливали шихту путем смешивания в Z-образной мешалке в течение 30 мин. 4. Половину расчетного количества шихты помещали в пресс-форму, выравнивали по поверхности и центрирующим шаблоном производили оттиск контура перфорированной реплики и выходного патрубка, после чего извлекали шаблон. Глубина оттиска соответствовала половине высоты перфорированной реплики и половине диаметра реплики выходного патрубка. 5. В полученные углубления закладывали реплики и засыпали вторую половину шихты. Шихту выравнивали по поверхности, прикладывали нагрузку на верхний пуансон и перемещали его до момента соприкосновения с засыпкой и производили ступенчатое вибропрессование таким образом, что в первоначальный момент давали усилие прессования 20-30% от конечного (порядка 10-15 кг/см 2), подавали вибронагрузку на верхний и нижний пуансоны в течение 10-15 с, а после полного затухания остаточных вибрационных колебаний доводили удельное давление прессования до 50 кг/см 2. В результате перемещения пуансона на фиксируемую величину получали монолитный блок полуфабриката секторной формы, а заготовку извлекали из пресс-формы. 6. Полученные блоки выдерживали при комнатной температуре в течение суток и осуществляли сушку. При этом производили низкотемпературную термообработку в две стадии. На первой стадии в интервале, меньшем температуры воспламенения углеводородов, 55-70 С удаляли материал матрицы при скорости подъема температуры 5 С/ч с изотермическими выдержками по 1520 мин при 55, 63 С и 3 ч при 70 С. На второй стадии вели подъем температуры до 85 С и делали изотермическую выдержку в течение 12 ч для удаления влаги. При низкотемпературной термообработке заготовки устанавливали в поддон под углом 70-80 к вертикали. Выплавленные компоненты собирали в противень для дальнейшего использования в производстве. 7. Высушенные заготовки с остаточной влажностью 0,1-0,2% помещали на карборундовые плиты и проводили обжиг при температуре 125050 С с изотермической выдержкой два часа. 8. Полученные пустотелые пористые керамические фильтрующие элементы секторного типа подвергали визуальному контролю и испытанию по стандартным и разработанным методикам. Характеристики керамических фильтрующих элементов секторного типа представлены в таблице. Таблица 1 Данные таблицы показывают преимущество предлагаемого технического решения перед известными. Это достигнуто комплексом операций и последовательностью их реализации: изготовление реплики из смеси углеводородов парафинового ряда позволяет получить материал,состоящий из компонентов, имеющих разную температуру плавления, и тем самым уменьшить влияние увеличения объема реплики при сушке на деформацию пористой заготовки; первоначальная загрузка половины расчетного количества шихты необходима для нанесения оттиска контура реплики на глубину, равную половине высоты реплики, что позволяет строго по центру установить реплику в объеме засыпанной шихты и исключить неравномерность деформационных нагрузок при прессовании пористого блока;-3 005787 перемещение верхнего пуансона пресс-формы на расчетную величину позволяет зафиксировать форму заготовки с определенной пористостью и возможностью перемещения частиц керамического наполнителя под действием вибронагрузок; воздействие вибронагрузки на верхний и нижний пуансоны обеспечивает перераспределение частиц керамического наполнителя таким образом, что при обжиге формируются пористые стенки с увеличивающимся размером пор в направлении выхода фильтрата и с минимальным размером пор на фильтрующей поверхности, а оптимальное время воздействия вибронагрузки 10-15 с определено экспериментально; процесс сушки обеспечивает на первых этапах удаление материала реплики путем выплавления углеводородных компонентов при разных температурах, практически в интервале 30-80 С, что приводит к постепенной релаксации напряжений, вызванных упругим последействием; на втором этапе удаляется влага из связующего компонента шихты, а под действием давления образующего пара в порах удаляются оставшиеся компоненты матрицы (2-3 мас.%); выплавленные компоненты материала матрицы нагреваются, смешиваются и поступают на вторичное изготовление реплики, что приводит к экономии исходных материалов и отсутствию загрязнения окружающей среды; процесс обжига обеспечивает получение пустотелого пористого керамического изделия с необходимыми эксплуатационными характеристиками, а оптимальные температуры термообработки определяются дисперсностью и химическими ингредиентами керамического наполнителя. Устройство содержит пустотелый блок 1, включающий внутренние элементы 2, которые расположены рядами со смещением по дугам концентрических окружностей, пустотелый объем 3, сформированный внутренними элементами 2 и боковыми стенками 4. Пустотелый блок 1 выполнен из пористой керамики с радиусами R и r линий сопряжения в верхней и нижней частях 5 и 6 секторного элемента, соответственно. Кроме того, устройство содержит выходной патрубок 7, соединение которого с пустотелым блоком 1 осуществлено резьбовым соединением с герметичным уплотнителем 8. Особенностью конструкции является то, что отношение радиуса r линии сопряжения между стенками внутри пустотелого блока 1 в нижней части 6 секторного элемента к радиусу R линии сопряжения в верхней его части 5 составляет 0,5-0,75. Расположение внутренних элементов 2 смещенными рядами по дугам концентрических окружностей придает поверхности фильтрации волновую форму, что интенсифицирует процесс набора кека и его равномерность распределения. Отношение радиусов r и R линий сопряжения внутри блока ниже 0,5 увеличивает растягивающее напряжение в верхней части секторного элемента в месте сопряжения стенок 4, что приводит к разрушающим нагрузкам ниже прочности материала фильтрующей поверхности при отдувке кека, особенно при фильтровании тонкозернистых продуктов. В результате снижается конструктивная прочность и срок службы фильтрующей поверхности. Отношение радиусов r и R линий сопряжения между стенками 4 внутри блока выше 0,75 уменьшает общую площадь фильтрации и увеличивает интегральную влажность кека, что приводит к увеличению времени сушки. Резьбовое соединение патрубка 7 с герметичным уплотнителем 8 увеличивает соединительную связь металлического патрубка 7 с керамическим блоком 1, а герметичный уплотнитель 8 предотвращает снижение давления при отдувке кека при регенерации фильтрующей поверхности. Устройство работает следующим образом. При помощи выходного патрубка 7 сектор крепится к пустотелому валу фильтровальной установки. Керамический дисковый фильтр набирается из двенадцати секторов - керамических фильтрующих элементов. При вращении вала фильтрующей установки сектор дискового керамического фильтра частично погружается в резервуар для вещества, которое необходимо отфильтровать. В результате отсоса через пустотелый вал начинается процесс фильтрации через пористый пустотелый блок 1 и внутренние элементы 2. Фильтрат собирается в пустотелом объеме 3, образуемом внутренними элементами 2 и боковыми стенками 4 пористого пустотелого блока 1. Поступающий фильтрат удаляется через выходной патрубок 7, сечение которого позволяет выводить в единицу времени объем жидкости не менее объема поступающего фильтрата. На фильтрующей поверхности пустотелого блока 1 образуется твердый осадок, который удаляется скребком, установленным на позиции входа сектора в резервуар. Очищенный от осадка керамический фильтрующий элемент работоспособен при последующих циклах погружения в резервуар для вещества, которое необходимо отфильтровать. В результате многократного циклического использования дискового керамического фильтра на фильтрующей поверхности пустотелого блока 1 керамического фильтрующего элемента образуется тонкий слой отфильтрованного осадка, который не удаляется скребком. Этот слой увеличивает гидравлическое сопротивление и приводит к снижению производительности устройства. В этом случае проводят периодическую регенерацию фильтрующей поверхности пустотелого блока 1 путем обратной продувки регенерирующими компонентами. Через выходной патрубок 7 подают регенерирующий компонент под избыточным давлением в пустотелый объем 3.-4 005787 Повышенная величина пор на входе регенерирующего компонента мало влияет на гидравлическое сопротивление потоку, и основное давление сосредоточено в областях, расположенных вблизи фильтрующей поверхности пустотелого блока 1, что приводит к интенсификации процесса регенерации. При регенерации внутренние элементы 2 выполняют роль ребер жесткости, увеличивающие прочность конструкции в целом. После регенерации керамический фильтрующий элемент используется в последующих многократных цикловых условиях работы в составе дискового керамического фильтра. Выполненные сравнительные испытания показали, что применение предлагаемого устройства в сравнении с известным позволяет повысить производительность в 2-2,5 раза при идентичной влажности кека. В таблице приведены результаты испытаний прототипа и предлагаемого технического решения при разном соотношении радиусов сопряжений между стенками внутри блока. Таблица 2 Промышленная применимость Предложенные способ и устройство могут найти широкое применение в горнометаллургической промышленности при изготовлении дисковых керамических фильтров, предназначенных для фильтрации пульп продуктов обогащения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Керамический фильтрующий элемент, содержащий пустотелый блок (1) из пористой керамики с радиусами линий сопряжения стенок в верхней и нижней частях (5 и 6), включающий внутренние элементы (2) и горловину с выходным патрубком (7), характеризующийся тем, что внутренние элементы (2), сформированные с использованием удаляемой реплики из смеси углеводородов парафинового ряда, расположены рядами со смещением по дугам концентрических окружностей и образуют со стенками (4) пустотелый объем(3), а отношение радиуса линии сопряжения между стенками внутри пустотелого блока (1) заданной конфигурации и размеров, определяемые разъемной пресс-формой и репликой, в нижней части (6) секторного элемента к радиусу линии сопряжения в верхней его части (5) составляет 0,5-0,75, при этом взаимосвязь выходного патрубка (7) с пустотелым блоком (1) осуществлена резьбовым соединением с герметичным уплотнителем (8). 2. Способ изготовления керамического фильтрующего элемента, включающий изготовление реплики пустотелого объема, подготовку шихты, содержащей фракционированный керамический наполнитель и связующее, формование пористой заготовки, сушку, удаление материала реплики и обжиг, характеризующийся тем, что реплику изготавливают из смеси углеводородов парафинового ряда, пористую заготовку формуют методом прессования, причем в разъемную пресс-форму помещают половину расчетного количества шихты,вставляют в пресс-форму центрирующий шаблон, имеющий форму реплики, производят оттиск на глубину половины толщины реплики, извлекают шаблон и в полученное углубление вставляют реплику, загружают вторую половину расчетного количества шихты, прессуют пористый блок заданной конфигурации и размеров путем давления на верхний пуансон пресс-формы и его перемещения на расчетную величину, осуществляют вибронагрузку на верхний и нижний пуансоны пресс-формы, извлекают заготовку, перемещают ее на сушку,материал реплики удаляют при температуре ниже температуры воспламенения углеводородов парафинового ряда и перемещают его на этап повторного использования, а обжиг осуществляют при температуре 125050 С. 3. Способ по п.2, характеризующийся тем, что вибронагрузку производят в течение 10-15 с. 4. Способ по п.2, характеризующийся тем, что смесь углеводородов парафинового ряда содержит воск,парафин и озокерит.

МПК / Метки

МПК: B01D 33/23, C04B 38/00

Метки: способ, фильтрующий, керамический, элемент, изготовления

Код ссылки

<a href="https://eas.patents.su/7-5787-keramicheskijj-filtruyushhijj-element-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Евразийского Союза">Керамический фильтрующий элемент и способ его изготовления</a>

Предыдущий патент: Способ контактирования расплавленной мочевины с потоком газа

Следующий патент: Цеолитовый катализатор

Случайный патент: Индолсульфонильные защищенные соединения и способ их получения