Способ изготовления стойкого к истиранию оптического изделия

Формула / Реферат

1. Способ изготовления стойкого к истиранию оптического изделия, включающий стадии, на которых:

a) предоставляют оптическое изделие, имеющее по меньшей мере одну основную лицевую поверхность, несущую стойкое к истиранию покрытие;

b) указанное оптическое изделие помещают в вакуумную камеру для осаждения;

c) осаждают первый неорганический слой, содержащий SiO2, на указанное стойкое к истиранию покрытие и в непосредственном контакте с ним путем вакуумного напыления SiO2 и/или SiOx, где 1≤х<2, в указанной вакуумной камере, причем толщина указанного первого неорганического слоя составляет от 10 до 100 нм, где в ходе указанного напыления внутрь указанной вакуумной камеры вводят кислород; указанное осаждение проводят без использования ионного распыления;

d) осаждают второй неорганический слой, содержащий SiO2, на указанный первый неорганический слой и в непосредственном контакте с ним путем вакуумного напыления SiO2 и/или SiOx, где 1≤х<2, в указанной вакуумной камере, причем толщина указанного второго неорганического слоя составляет от 70 до 300 нм, где указанное осаждение проводят без использования ионного распыления, и давление в указанной вакуумной камере в ходе осаждения указанного второго неорганического слоя является более низким, чем давление в ходе напыления указанного первого неорганического слоя;

e) необязательно, на указанный второй неорганический слой в непосредственном контакте с ним наносят гидрофильный или необрастающий гидрофобный слой,

где наружным слоем изделия является указанный второй неорганический слой или, если он присутствует, гидрофильный или гидрофобный слой, находящийся в непосредственном контакте с указанным вторым неорганическим слоем.

2. Способ по п.1, отличающийся тем, что толщина первого неорганического слоя составляет от 10 до 30 нм, а толщина второго неорганического слоя - от 70 до 150 нм.

3. Способ по любому из пп.1 или 2, в котором на стадии е) наносят гидрофильный или гидрофобный слой, имеющий толщину от 1 до 15 нм.

4. Способ по любому из пп.1-3, отличающийся тем, что давление внутри указанной вакуумной камеры на этапе с) больше или равно 1´10-4 мбар.

5. Способ по п.4, отличающийся тем, что давление внутри указанной вакуумной камеры на этапе с) составляет от 1,2´10-4 до 5´10-4 мбар.

6. Способ по любому из пп.1-5, отличающийся тем, что давление внутри указанной вакуумной камеры на этапе d) составляет от 0,2´10-4 до 0,5´10-4 мбар.

7. Способ по п.1, в котором на стадии е) наносят гидрофильный слой, имеющий толщину от 1 до 15 нм.

8. Способ по п.7, отличающийся тем, что указанный гидрофильный слой наносят путем прививки по меньшей мере одного органосиланового соединения, имеющего

по меньшей мере одну полиоксиалкиленовую группу, предпочтительно содержащую менее 80 атомов углерода; и

по меньшей мере один атом Si, несущий по меньшей мере одну гидролизуемую группу.

9. Способ по любому из предшествующих пунктов, в котором в ходе осаждения второго неорганического слоя в установку не вводят никакой дополнительный газ.

10. Стойкое к истиранию оптическое изделие, полученное способом по любому из пп.1-9.

Текст

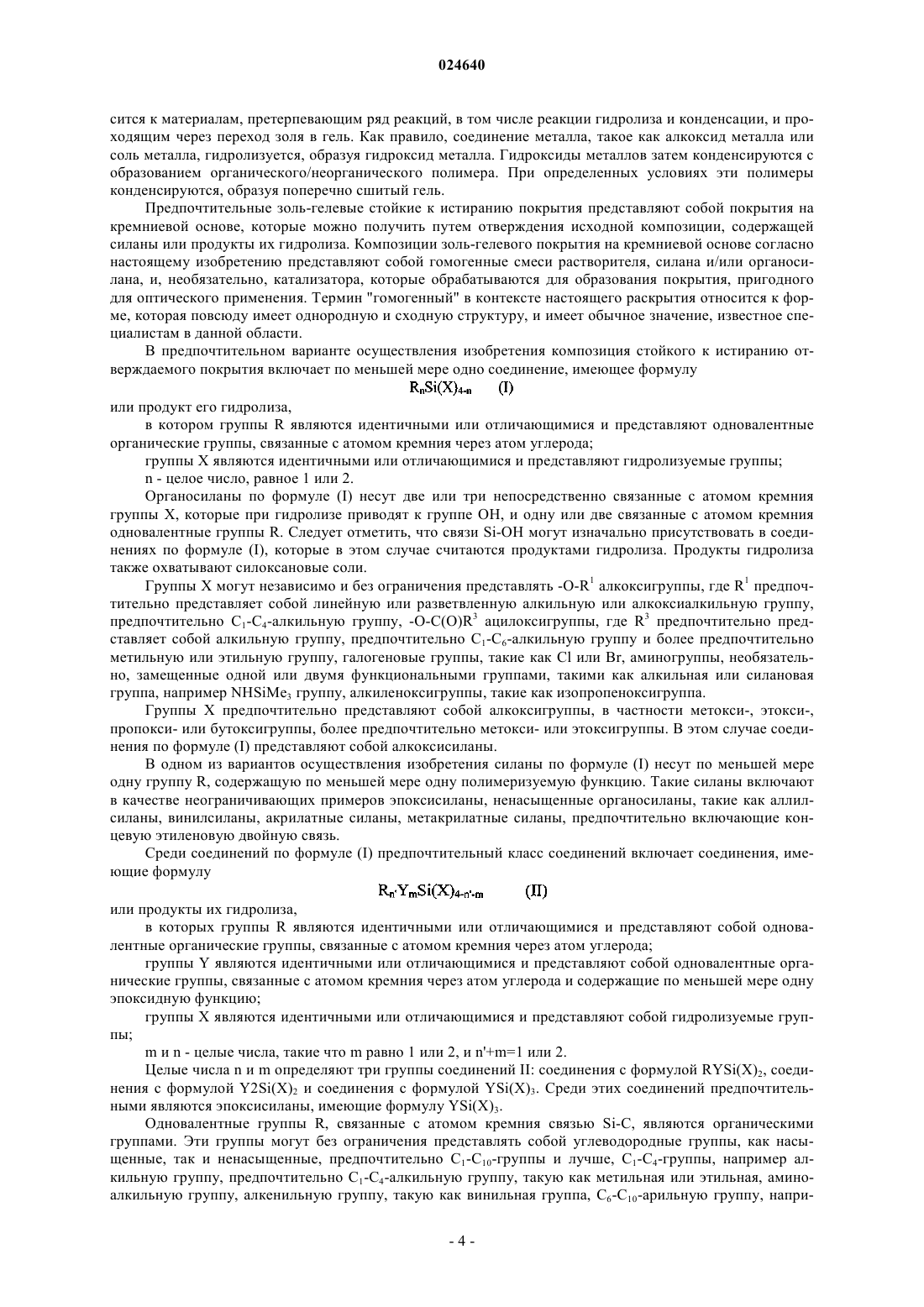

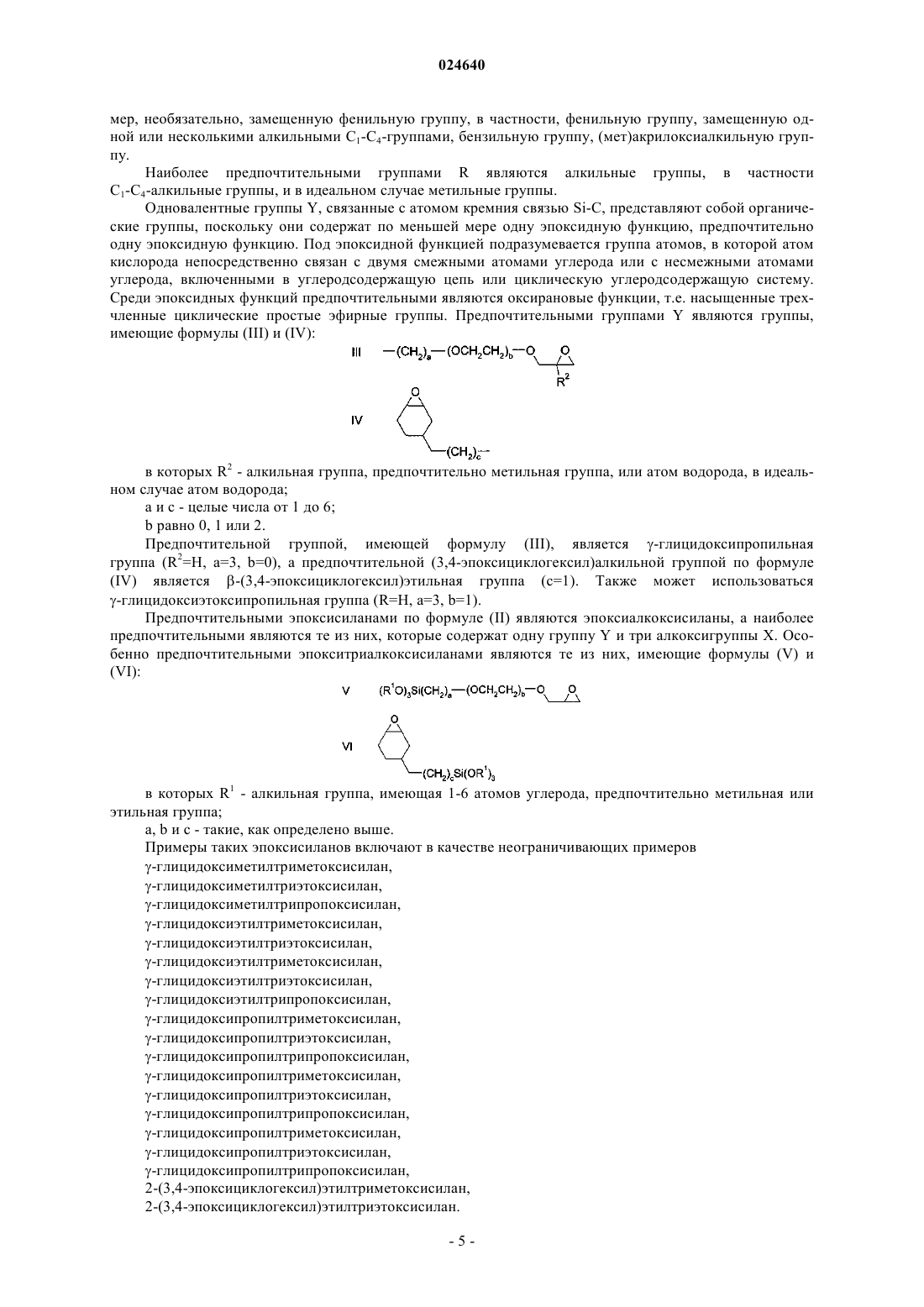

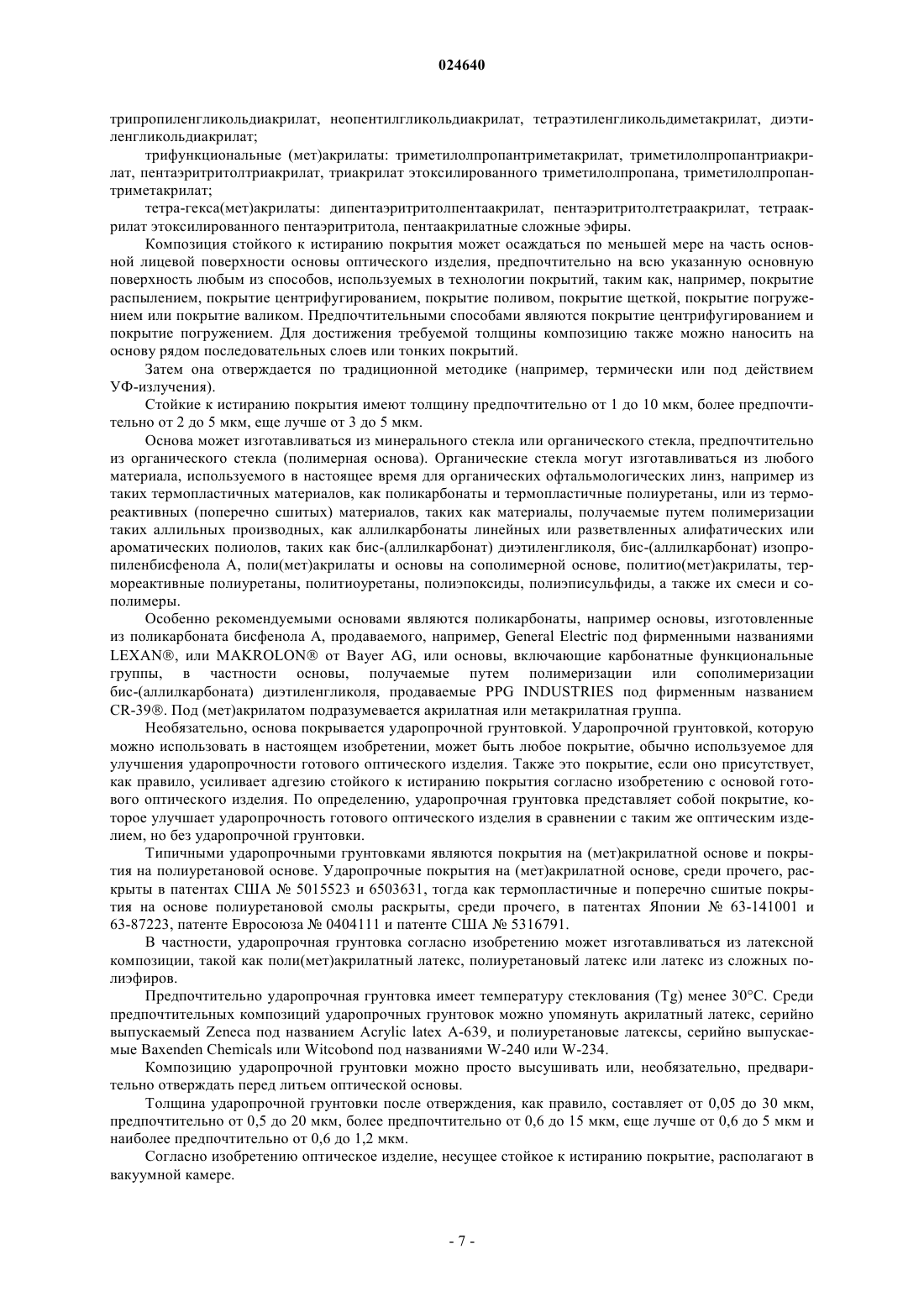

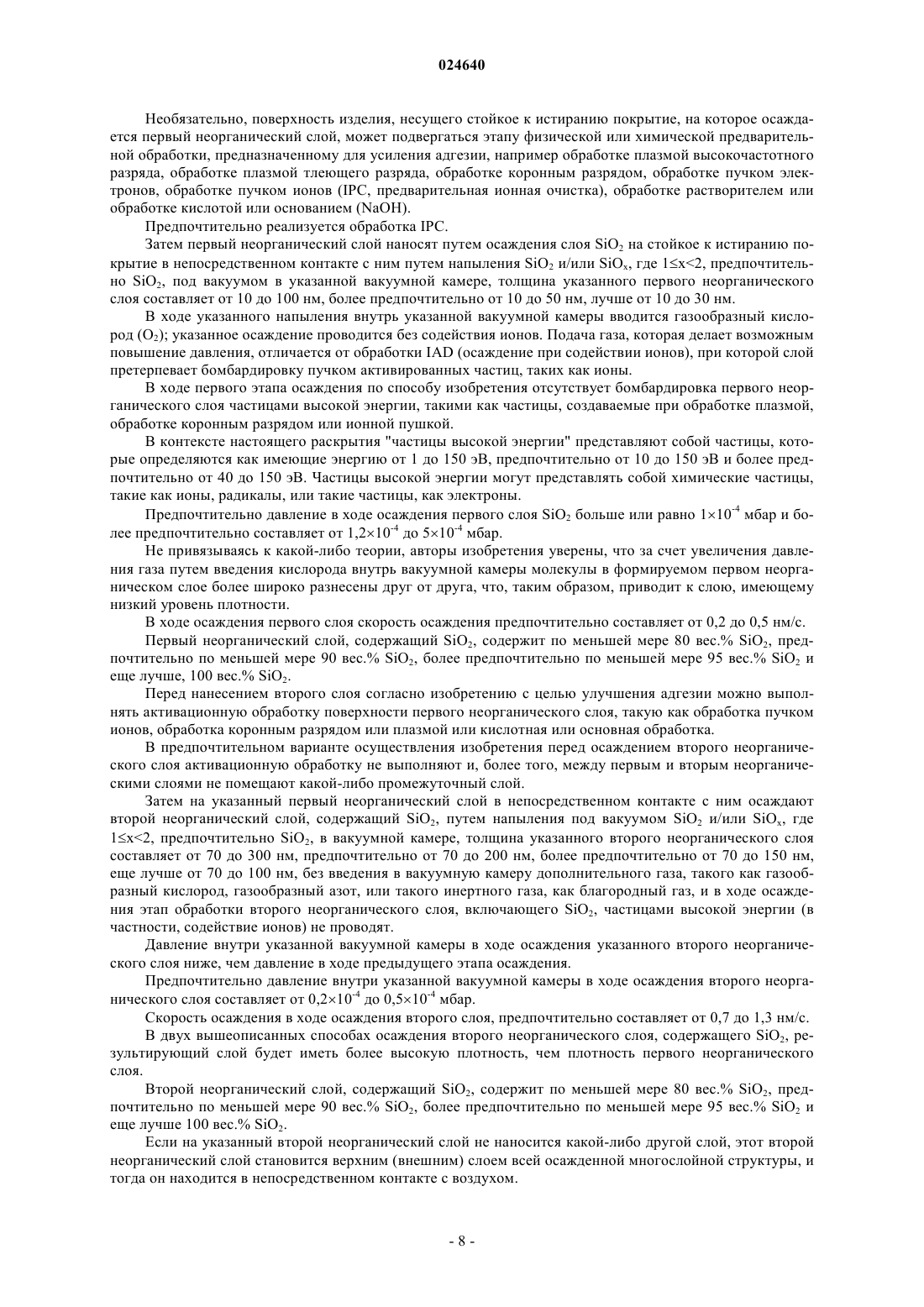

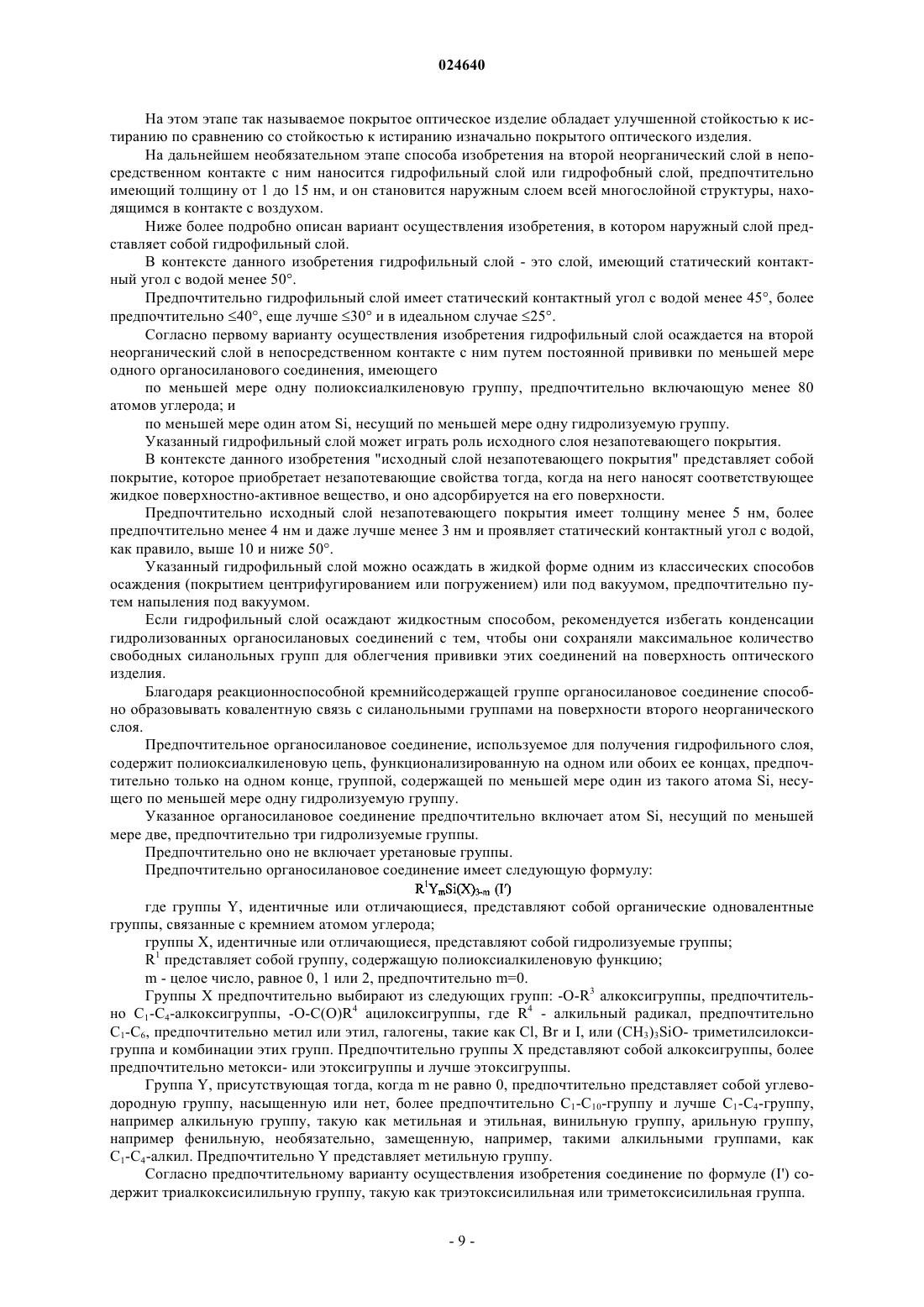

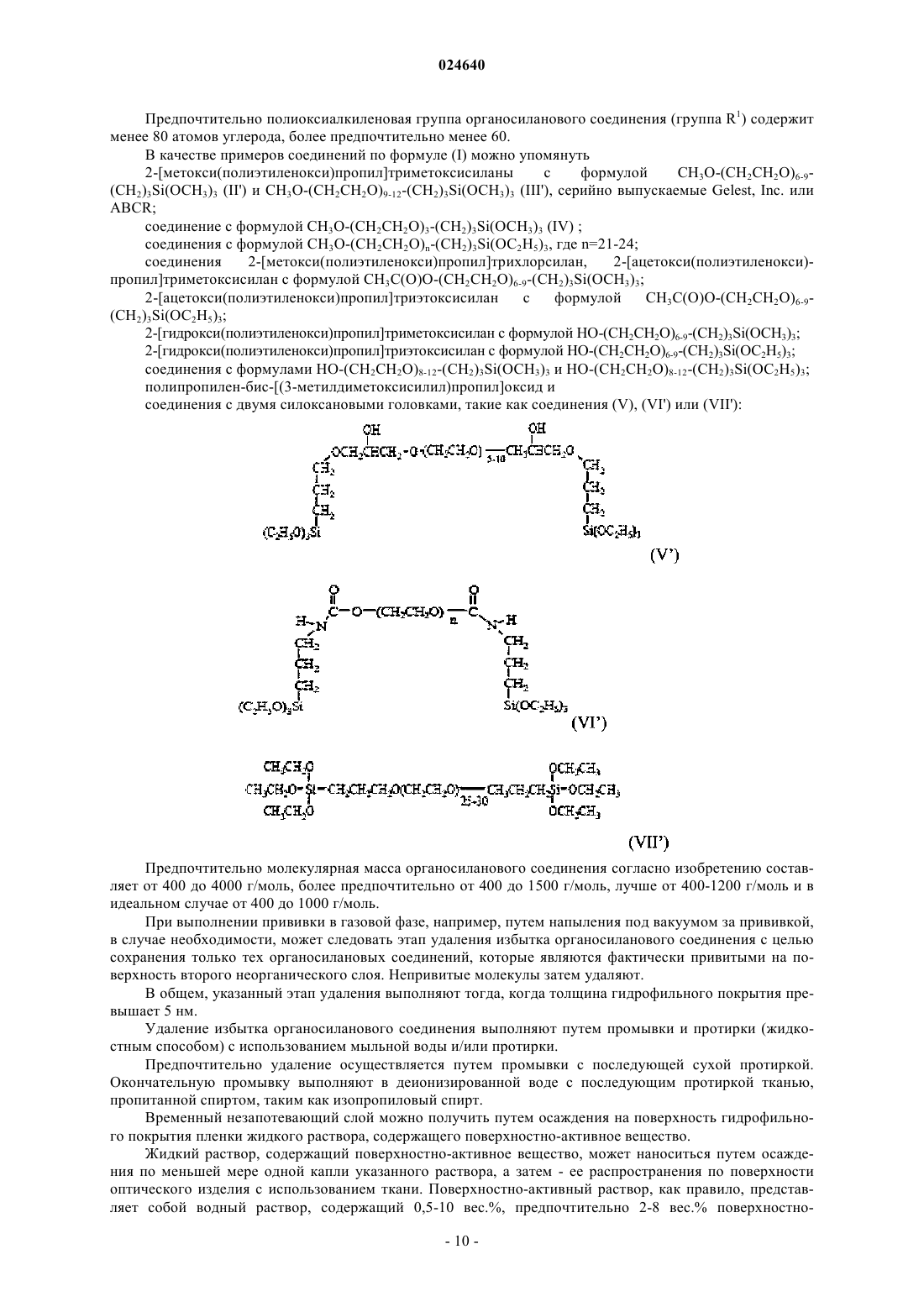

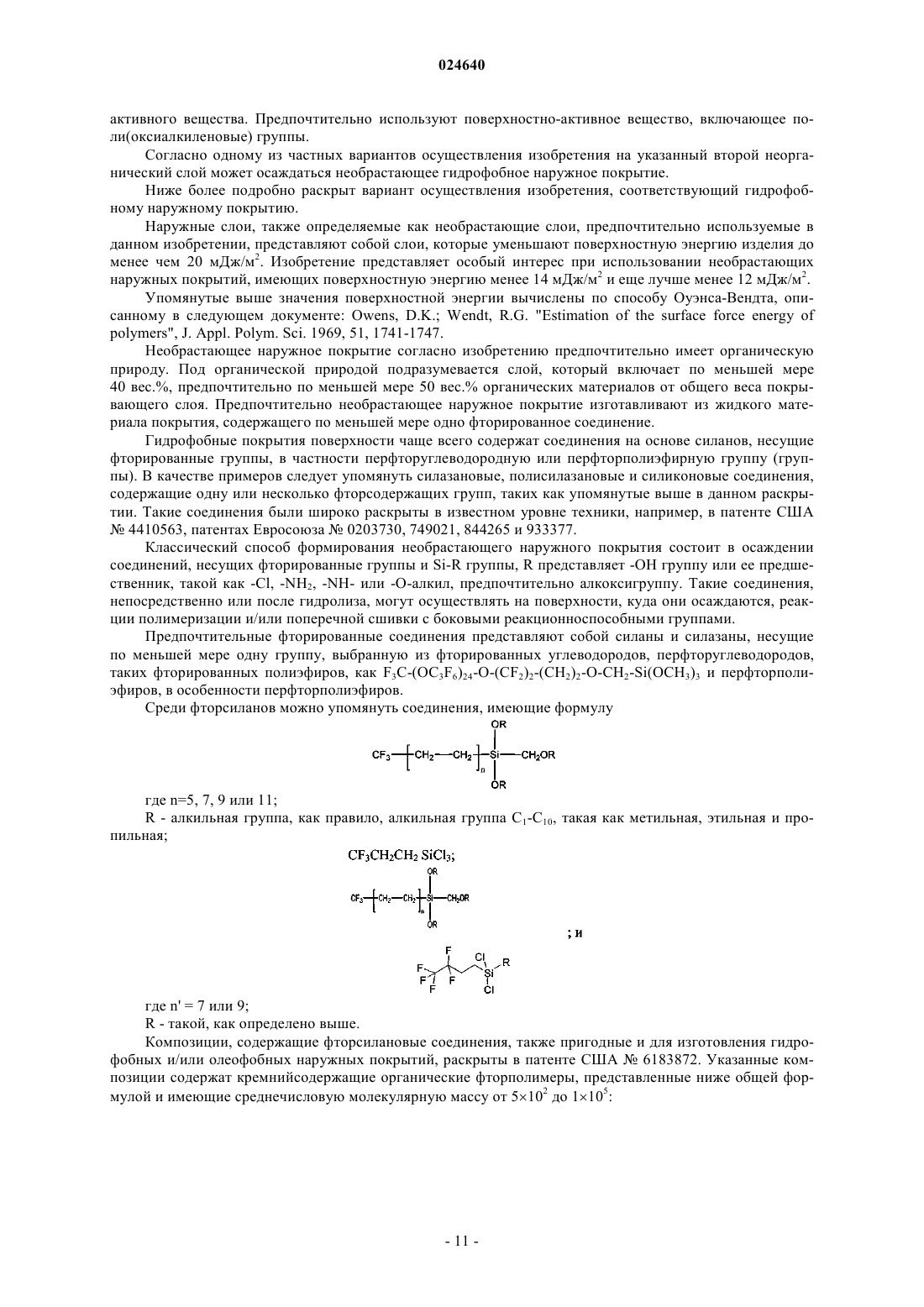

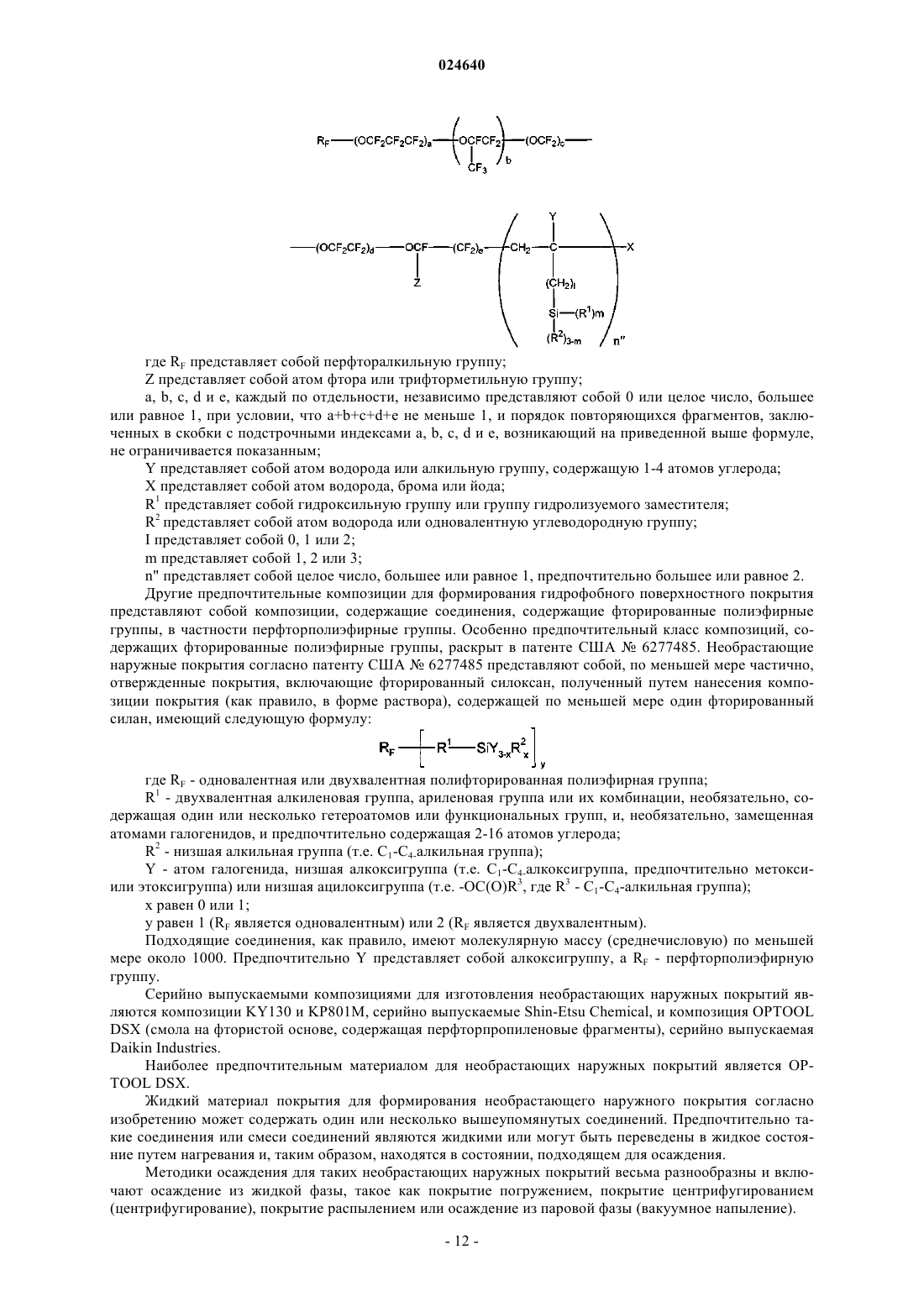

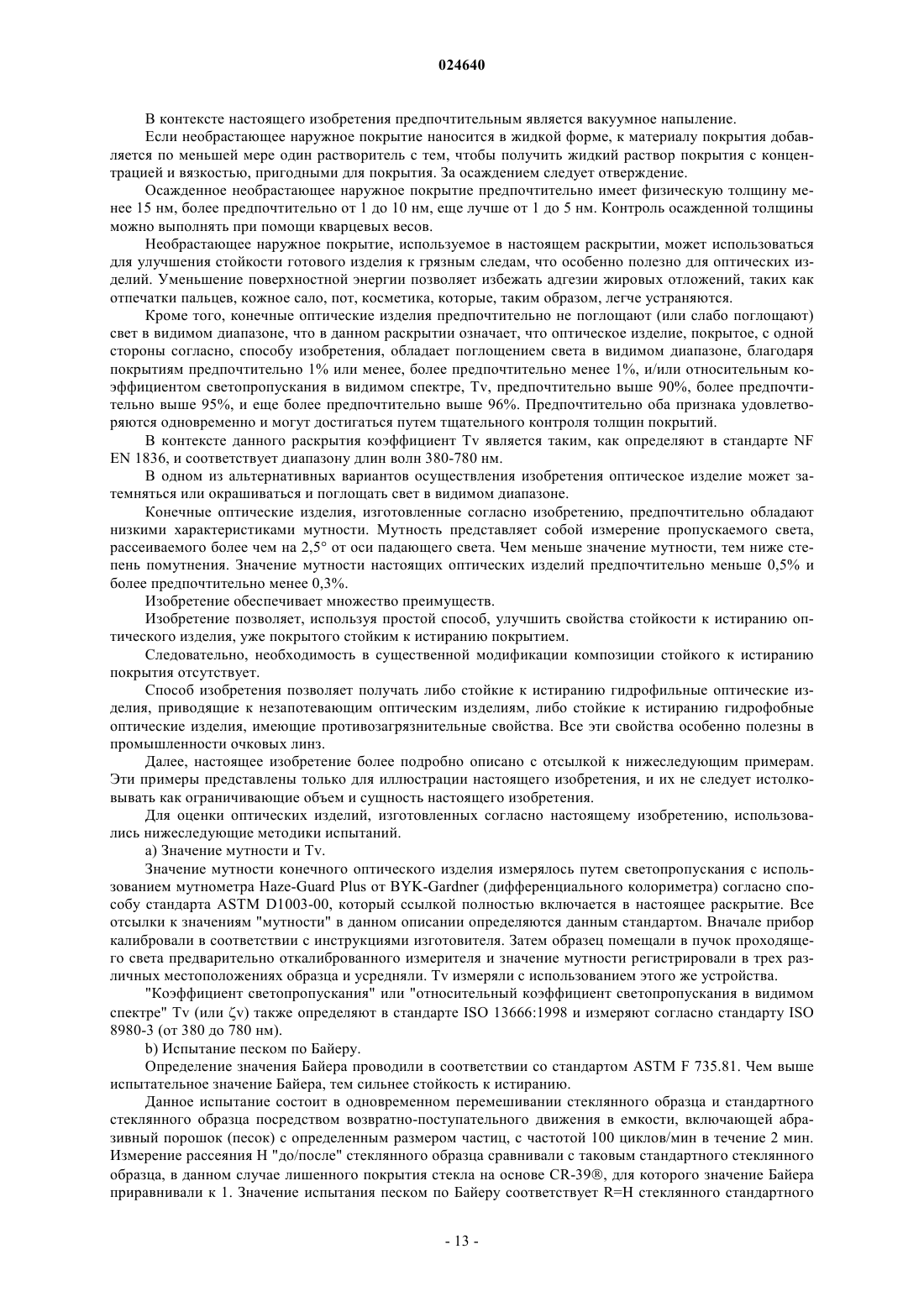

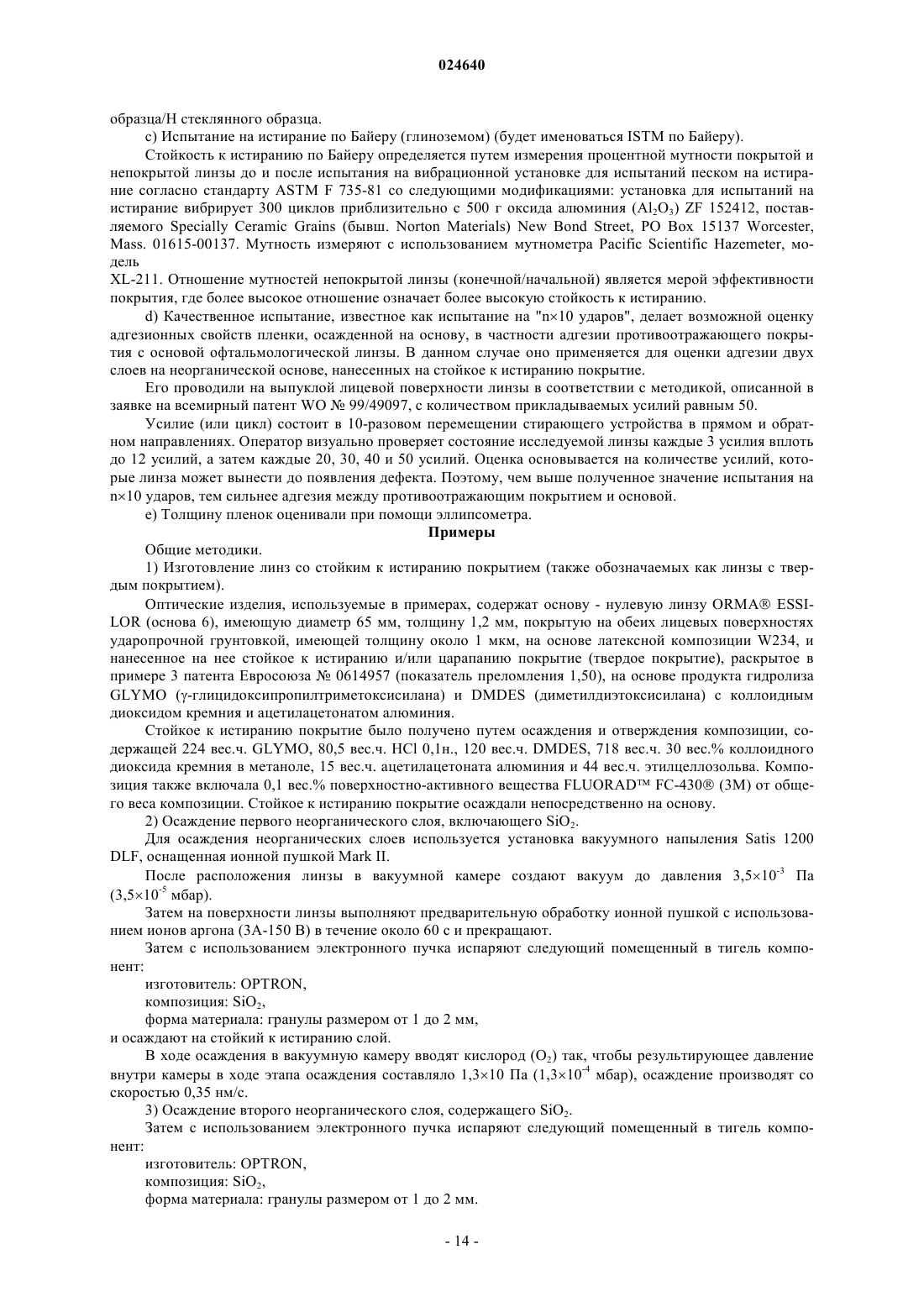

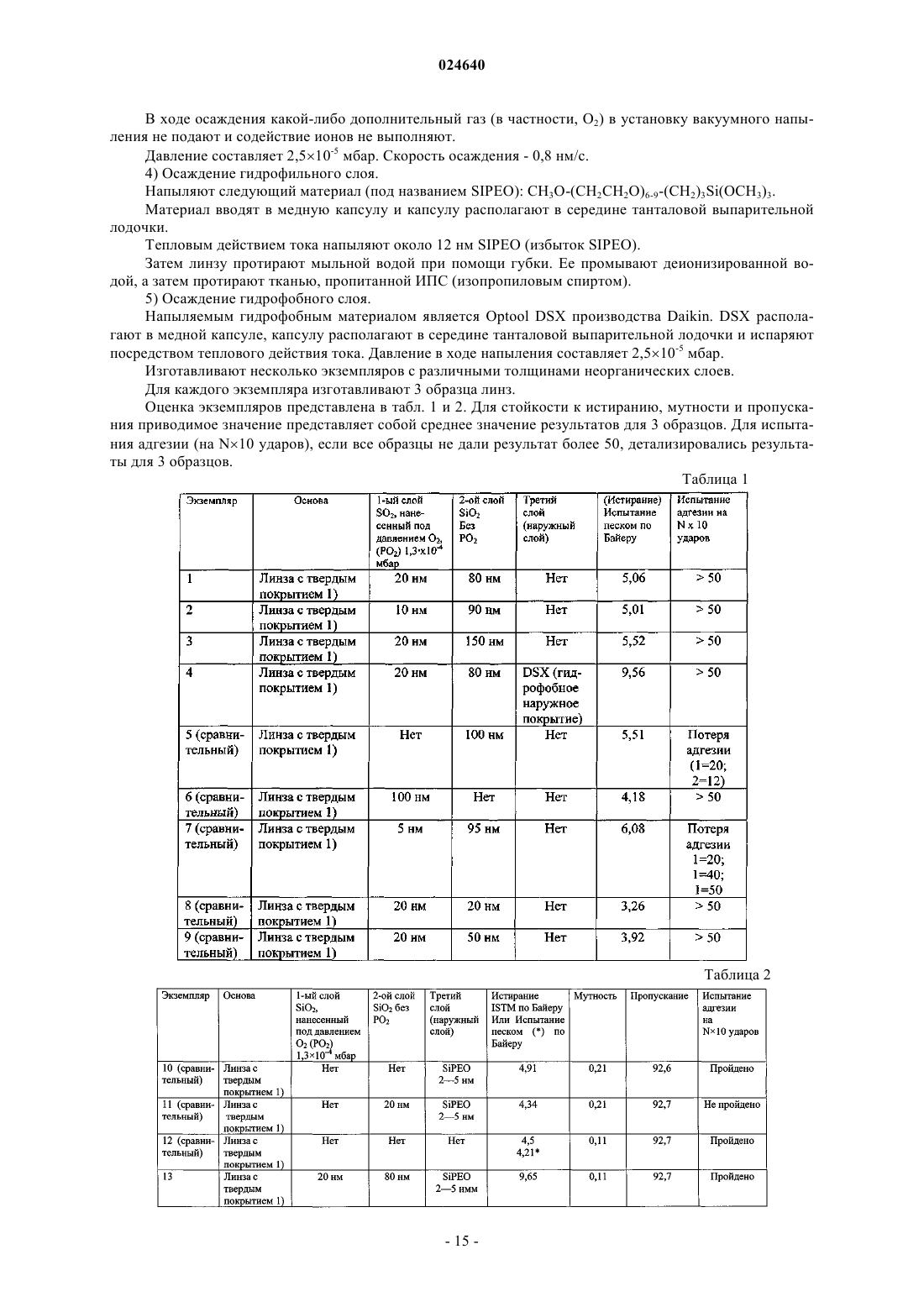

СПОСОБ ИЗГОТОВЛЕНИЯ СТОЙКОГО К ИСТИРАНИЮ ОПТИЧЕСКОГО ИЗДЕЛИЯ Способ изготовления стойкого к истиранию оптического изделия, который включает этапы,на которых подготавливают оптическое изделие, имеющее по меньшей мере одну основную лицевую поверхность, несущую стойкое к истиранию покрытие; помещают указанное оптическое изделие в вакуумную камеру для осаждения; осаждают первый неорганический слой, содержащийSiO2, на указанное стойкое к истиранию покрытие в непосредственном контакте с ним путем вакуумного напыления SiO2 и/или SiOx, где 1 х 2, в указанной вакуумной камере, толщина указанного первого неорганического слоя находится в интервале от 10 до 100 нм, где в ходе указанного напыления внутрь указанной вакуумной камеры вводят кислород; указанное осаждение проводят без содействия ионов; осаждают второй неорганический слой, содержащий SiO2, на указанный первый неорганический слой в непосредственном контакте с ним путем вакуумного напыления SiO2 и/или SiOx, где 1 х 2, в указанной вакуумной камере, толщина указанного второго неорганического слоя находится в интервале от 70 до 300 нм, где указанное осаждение проводят без содействия ионов, и давление в указанной вакуумной камере в ходе осаждения указанного второго неорганического слоя является более низким, чем давление в ходе напыления указанного первого неорганического слоя; и, необязательно, наносят на указанный второй неорганический слой в непосредственном контакте с ним гидрофильный или необрастающий гидрофобный слой,предпочтительно имеющий толщину в интервале от 1 до 15 нм, где наружным слоем изделия является указанный второй неорганический слой или указанный гидрофильный или гидрофобный слой, если он присутствует. Предпосылки изобретения 1. Область изобретения. Настоящее изобретение относится к способу изготовления оптических изделий, имеющих улучшенную стойкость к истиранию в сравнении с оптическими изделиями из известного уровня техники. Изобретение также относится к способу изготовления стойких к истиранию оптических изделий,несущих верхний слой, обладающий гидрофобными или гидрофильными свойствами, в последнем случае приводящими после соответствующей обработки к незапотевающим изделиям. Изобретение также относится к оптическим изделиям, в особенности к офтальмологическим линзам для очков, которые получают способом согласно изобретению. 2. Описание связанной области техники. Стойкость оптических изделий к истиранию, в особенности офтальмологических линз для очков,всегда представляла собой важную техническую проблему в особенности для органических линз, поверхность которых в большей мере, чем у неорганических линз, предрасположена к царапанию и истиранию. Техническое решение, описанное в известном уровне техники, заключается в нанесении на поверхность органической линзы твердого неорганического слоя. Патент Японии 05173002 описывает двухслойную систему: один, первый, очень толстый слой(1500-2000 нм), получаемый путем напыления SiO под парциальным давлением кислорода, и осажденный на него слой SiO2 или MgF2, который не ограничен по толщине, но толщина которого, как правило,составляет от 80 до 120 нм. Первый толстый слой SiO2 формируют под некоторым парциальным давлением кислорода, как правило, равным 210-4 торр (2,710-4 мбар). Парциальным давлением и скоростью осаждения указанного первого слоя управляют таким образом, чтобы разность показателей преломления между оптической деталью и пленкой, осаждаемой из паровой фазы реакции SiO, находилась в пределах 0,5%. Согласно патенту Японии 05173002 осаждение второго слоя предотвращает отражение. Получены хорошая стойкость к истиранию и адгезионная стойкость пленки. Описанный выше двойной слой осаждается непосредственно на основу (без традиционного твердого покрытия). Патент США 5597622 относится к способу получения стойкого к царапанию покрытия для линзы, изготовленной из органического материала (такой как линза, изготовленная из CR39). Первым наносят очень тонкий адгезионный слой SiO, который затем покрывают толстым слоем SiO2. Первый слой имеет толщину от одной молекулы SiO до 20 нм и, как указывалось ранее, используется для улучшения адгезии. Первый слой SiO получают путем испарения SiO и облучения основы, слой SiO формируют под действием плазмы. Толщина второго слоя, изготовленного из SiO2, составляющая по меньшей мере 500 нм, необходима для износостойкости. Действительно, патент США 5597622 раскрывает то, что более тонкие слоиSiO2 разрушаются, даже если они являются очень твердыми. В многочисленных патентах раскрыто использование композиций стойких к истиранию покрытий,которые можно определить как гибридные слои, т.е. они имеют органические/неорганические свойства. Как правило, их получают путем гидролиза и конденсации органических алкоксисиланов, в особенности эпоксиалкоксисиланов, образующих матрицу с высокой степенью поперечной сшивки. Как правило, такие покрытия содержат также относительно большое количество неорганических наполнителей, таких как коллоидный диоксид кремния и/или коллоидные оксиды металлов. Другими классически используемыми покрытиями являются (мет)акрилатные покрытия, которые могут представлять собой органические покрытия или гибридные покрытия, если они содержат наполнители того же рода, что и описанные выше. Поскольку (мет)акрилатные покрытия сами по себе являются очень твердыми, их часто используют без органических наполнителей. Обычно толщина таких покрытий составляет от 1 до 5 мкм. Вышеописанные стойкие к истиранию покрытия могут использоваться в сочетании с осаждаемыми на них противоотражающими (AR) многослойными структурами. Многослойные AR-структуры, в общем, изготавливаются из чередующихся неорганических слоев с высоким показателем преломления и низким показателем преломления, осаждаемых под вакуумом (физическое осаждение из паровой фазы,химическое осаждение из паровой фазы (CVD), необязательно, при содействии плазмы (PECVD. Из уровня техники известно использование неорганического подслоя, наносимого между основой,несущей стойкое к истиранию покрытие, и многослойной AR-структурой. Например, заявка на патент США 2008213473 раскрывает использование подслоя SiO2, помещенного между стойким к истиранию покрытием и многослойной AR-структурой. Согласно основному отличительному признаку способа, раскрытого в заявке на патент США 2008213473, открытая поверхность подслоя перед осаждением многослойной AR-структуры подвер-1 024640 гается обработке ионной бомбардировкой. Эту обработку, как правило, проводят под вакуумом путем использования, например, пучка ионов аргона, генерируемого ионной пушкой. В заявке на патент США 2008213473 наблюдалось, что такой способ, как правило, делает возможным, с одной стороны, улучшение свойств стойкости к истиранию всего противоотражающего покрытия, а, с другой стороны, усиление адгезионных свойств, в особенности адгезию между многослойной структурой и подслоем. Необходимо, чтобы подслой был относительно толстым, по меньшей мере толщиной 75 нм, и его толщина, как правило, находилась от 75 до 200 нм. Заявка на патент США 2008213473 описывает, что адгезия подслоя может быть улучшена путем введения газа, такого как благородный газ, кислород или азот, в ходе осаждения подслоя. Заявка на патент WO2009004222 описывает офтальмологическую линзу, имеющую многослойную AR-структуру, осажденную на подслой SiO2, содержащий два слоя, где первый слой наносят без содействия ионов, а второй слой указанного подслоя наносят при содействии ионов. Вышеописанные многослойные AR-структуры, помимо неорганического подслоя (который сам по себе может представлять собой составной слой, имеющий несколько слоев), содержат по меньшей мере 4 минеральных слоя, включающих разные материалы, имеющие разное внутреннее напряжение, а механические свойства AR, в том числе адгезионная стойкость и стойкость к истиранию, являются результатом хрупкого равновесия между слоями, находящимися под действием сжимающего и растягивающего напряжения. Как правило, последовательность нанесения нескольких неорганических слоев на стойкое к истиранию покрытие делает хрупкой всю многослойную структуру, особенно если на стойкое к истиранию покрытие наносится большое количество неорганических слоев. В данной области техники по-прежнему существует потребность в получении покрытий, которые обладают высокими свойствами стойкости к истиранию, являются простыми в изготовлении и не используются в сочетании с противоотражающими покрытиями, в особенности с неорганическими противоотражающими покрытиями. В многочисленных патентах предложены технические решения для улучшения свойств стойкости к истиранию стойкого к истиранию покрытия путем попыток модифицировать собственные свойства таких покрытий, например, в случае стойких к истиранию золь-гелевых покрытий, путем использования исходных соединений, повышающих степень поперечной сшивки матрицы стойкого к истиранию покрытия, или путем использования специальных каталитических систем для отверждения. Первой целью данного изобретения является обеспечение оптического изделия, обладающего улучшенными свойствами стойкости к истиранию по сравнению с известным уровнем техники. Второй целью данного изобретения является обеспечение оптического изделия, имеющего улучшенную стойкость к истиранию, исходя из оптического изделия, уже покрытого стойким к истиранию покрытием, без внутренней модификации этого стойкого к истиранию покрытия. Краткое описание изобретения Таким образом, первой целью изобретения является обеспечение способа для получения стойкого к истиранию оптического изделия, имеющего улучшенную стойкость к истиранию. В особенности способ получения стойких к истиранию оптических изделий является простым и может применяться для любого изделия, уже покрытого стойким к истиранию покрытием. Для достижения вышеупомянутых целей обеспечивается способ изготовления стойкого к истиранию оптического изделия, который включает этапы, на которых:a) подготавливают оптическое изделие, имеющее по меньшей мере одну основную лицевую поверхность, несущую стойкое к истиранию покрытие;b) помещают указанное оптическое изделие в вакуумную камеру для осаждения;c) осаждают первый неорганический слой, содержащий SiO2, на указанное стойкое к истиранию покрытие в непосредственном контакте с ним путем напыления SiO2 и/или SiOx, где 1 х 2, под вакуумом в указанной вакуумной камере, толщина указанного первого неорганического слоя составляет от 10 до 30 нм, где в ходе напыления внутрь указанной вакуумной камеры вводят кислород; указанное осаждение проводят без содействия ионов;d) осаждают второй неорганический слой, содержащий SiO2, на указанный первый неорганический слой в непосредственном контакте с ним путем напыления SiO2 и/или SiOx, где 1 х 2, под вакуумом в указанной вакуумной камере, толщина указанного второго неорганического слоя составляет от 70 до 150 нм, где указанное осаждение проводят без содействия ионов, давление в ходе осаждения указанного второго неорганического слоя является более низким, чем давление в ходе осаждения указанного первого неорганического слоя;e) необязательно, наносят на указанный второй неорганический слой в непосредственном контакте с ним гидрофильный или гидрофобный слой, имеющий толщину от 1 до 15 нм. Согласно изобретению, если на этапе е) дополнительный слой не наносят, второй неорганический слой будет представлять собой наружный слой многослойной структуры, т.е. слой, находящийся в кон-2 024640 такте с воздухом. Если этап е) выполняют, наружным слоем многослойной структуры, находящимся в контакте с воздухом, будет дополнительный слой (гидрофильный или гидрофобный). Изобретение также относится к изделиям, содержащим стойкие к истиранию покрытия, которые получают способом согласно изобретению. Другие цели, признаки и преимущества настоящего изобретения станут очевидными из следующего подробного описания. Однако следует понимать, что подробное описание и конкретные примеры, хотя и указывают конкретные варианты осуществления изобретения, приведены только в иллюстративных целях, поскольку из этого подробного описания специалистам в данной области будут очевидны различные изменения и модификации в пределах сущности и объема изобретения. Подробное описание изобретения и предпочтительных вариантов его осуществления Термины "содержать" (и любые его грамматические варианты, такие как "содержит" и "содержащий"), "иметь" (и любые его грамматические варианты, такие как "имеет" и "имеющий"), "включать в себя" (и любые его грамматические варианты, такие как "включает в себя" и "включающий в себя") и"заключать в себе" (и любые его грамматические варианты, такие как "заключает в себе" и "заключающий в себе") представляют собой открытые глаголы-связки. Они используются для указания присутствия определенных характерных признаков, целых, этапов, компонентов или их групп, но не препятствуют присутствию или добавлению одного или нескольких других характерных признаков, целых, этапов,компонентов или их групп. В результате способ или этап способа, который "включает", "имеет", "содержит" или "заключает в себе" один или несколько этапов или элементов, обладает этим одним или несколькими этапами или элементами, но не ограничен наличием только этого одного или нескольких этапов, или элементов. Если не указано иное, все числа или выражения, относящиеся к количествам ингредиентов, интервалам, условиям реакций и т.д., используемым в настоящем раскрытии, следует понимать как модифицированные во всех случаях термином "около". Когда оптическое изделие содержит одно или несколько поверхностных покрытий, термин "осадить слой на оптическое изделие" означает, что слой осаждается на наружное покрытие оптического изделия. Внешним слоем в многослойной структуре покрытия является тот слой, который перед осаждением другого слоя (слоев) является ближайшим к воздуху. Слой называют находящимся в контакте с другим слоем, когда: 1) между указанными двумя слоями отсутствует промежуточный слой или 2) между двумя указанными слоями находится только очень тонкий промежуточный слой, т.е. слой толщиной менее 5 нм, лучше менее 2 нм. Предпочтительно термин "непосредственный контакт" означает, что между двумя соответствующими слоями нет промежуточного слоя. В контексте изобретения неорганический слой следует понимать как слой, который содержит менее 5 вес.% углерода, предпочтительно менее 2 вес.% углерода, лучше менее 1 вес.% углерода и оптимально не содержит углерода. Оптическое изделие, несущее стойкое к истиранию покрытие, предпочтительно представляет собой линзу, более предпочтительно представляет собой офтальмологическую линзу или заготовку линзы для очков. В данном раскрытии термин "линза" означает линзу из органического или неорганического стекла,предпочтительно органическую линзу, содержащую основу линзы, которая может покрываться одним или несколькими покрытиями различной природы. Способ изобретения может использоваться для производства оптических изделий с покрытиями на их выпуклой основной стороне (передней стороне), вогнутой основной стороне (задней стороне) или на обеих сторонах. В контексте настоящего раскрытия вогнутая лицевая поверхность, или "задняя лицевая поверхность", или задняя сторона оптического изделия означает лицевую поверхность, которая расположена ближе всего к глазу пользователя. Напротив, "передняя лицевая поверхность" (как правило, выпуклая) основы означает лицевую поверхность, которая в конечном изделии является наиболее удаленной от глаза пользователя. Согласно способу изобретения, в первую очередь, предусмотрено оптическое изделие, уже несущее стойкое к истиранию покрытие. По определению, стойкое к истиранию покрытие представляет собой покрытие, которое улучшает стойкость к истиранию оптического изделия в сравнении с тем же оптическим изделием, но без стойкого к истиранию покрытия. Композиция стойкого к истиранию покрытия может представлять собой композицию, отверждаемую термически и/или под действием УФ-излучения. В предпочтительном варианте осуществления настоящего изобретения стойкое к истиранию покрытие оптического изделия представляет собой золь-гелевое покрытие. Термин "золь-гелевый" отно-3 024640 сится к материалам, претерпевающим ряд реакций, в том числе реакции гидролиза и конденсации, и проходящим через переход золя в гель. Как правило, соединение металла, такое как алкоксид металла или соль металла, гидролизуется, образуя гидроксид металла. Гидроксиды металлов затем конденсируются с образованием органического/неорганического полимера. При определенных условиях эти полимеры конденсируются, образуя поперечно сшитый гель. Предпочтительные золь-гелевые стойкие к истиранию покрытия представляют собой покрытия на кремниевой основе, которые можно получить путем отверждения исходной композиции, содержащей силаны или продукты их гидролиза. Композиции золь-гелевого покрытия на кремниевой основе согласно настоящему изобретению представляют собой гомогенные смеси растворителя, силана и/или органосилана, и, необязательно, катализатора, которые обрабатываются для образования покрытия, пригодного для оптического применения. Термин "гомогенный" в контексте настоящего раскрытия относится к форме, которая повсюду имеет однородную и сходную структуру, и имеет обычное значение, известное специалистам в данной области. В предпочтительном варианте осуществления изобретения композиция стойкого к истиранию отверждаемого покрытия включает по меньшей мере одно соединение, имеющее формулу или продукт его гидролиза,в котором группы R являются идентичными или отличающимися и представляют одновалентные органические группы, связанные с атомом кремния через атом углерода; группы X являются идентичными или отличающимися и представляют гидролизуемые группы;n - целое число, равное 1 или 2. Органосиланы по формуле (I) несут две или три непосредственно связанные с атомом кремния группы X, которые при гидролизе приводят к группе ОН, и одну или две связанные с атомом кремния одновалентные группы R. Следует отметить, что связи Si-OH могут изначально присутствовать в соединениях по формуле (I), которые в этом случае считаются продуктами гидролиза. Продукты гидролиза также охватывают силоксановые соли. Группы X могут независимо и без ограничения представлять -O-R1 алкоксигруппы, где R1 предпочтительно представляет собой линейную или разветвленную алкильную или алкоксиалкильную группу,предпочтительно C1-C4-алкильную группу, -O-C(O)R3 ацилоксигруппы, где R3 предпочтительно представляет собой алкильную группу, предпочтительно C1-C6-алкильную группу и более предпочтительно метильную или этильную группу, галогеновые группы, такие как Cl или Br, аминогруппы, необязательно, замещенные одной или двумя функциональными группами, такими как алкильная или силановая группа, например NHSiMe3 группу, алкиленоксигруппы, такие как изопропеноксигруппа. Группы X предпочтительно представляют собой алкоксигруппы, в частности метокси-, этокси-,пропокси- или бутоксигруппы, более предпочтительно метокси- или этоксигруппы. В этом случае соединения по формуле (I) представляют собой алкоксисиланы. В одном из вариантов осуществления изобретения силаны по формуле (I) несут по меньшей мере одну группу R, содержащую по меньшей мере одну полимеризуемую функцию. Такие силаны включают в качестве неограничивающих примеров эпоксисиланы, ненасыщенные органосиланы, такие как аллилсиланы, винилсиланы, акрилатные силаны, метакрилатные силаны, предпочтительно включающие концевую этиленовую двойную связь. Среди соединений по формуле (I) предпочтительный класс соединений включает соединения, имеющие формулу или продукты их гидролиза,в которых группы R являются идентичными или отличающимися и представляют собой одновалентные органические группы, связанные с атомом кремния через атом углерода; группы Y являются идентичными или отличающимися и представляют собой одновалентные органические группы, связанные с атомом кремния через атом углерода и содержащие по меньшей мере одну эпоксидную функцию; группы X являются идентичными или отличающимися и представляют собой гидролизуемые группы;m и n - целые числа, такие что m равно 1 или 2, и n'+m=1 или 2. Целые числа n и m определяют три группы соединений II: соединения с формулой RYSi(X)2, соединения с формулой Y2Si(X)2 и соединения с формулой YSi(X)3. Среди этих соединений предпочтительными являются эпоксисиланы, имеющие формулу YSi(X)3. Одновалентные группы R, связанные с атомом кремния связью Si-C, являются органическими группами. Эти группы могут без ограничения представлять собой углеводородные группы, как насыщенные, так и ненасыщенные, предпочтительно C1-C10-группы и лучше, C1-C4-группы, например алкильную группу, предпочтительно C1-C4-алкильную группу, такую как метильная или этильная, аминоалкильную группу, алкенильную группу, такую как винильная группа, C6-C10-арильную группу, напри-4 024640 мер, необязательно, замещенную фенильную группу, в частности, фенильную группу, замещенную одной или несколькими алкильными C1-C4-группами, бензильную группу, (мет)акрилоксиалкильную группу. Наиболее предпочтительными группами R являются алкильные группы, в частностиC1-C4-алкильные группы, и в идеальном случае метильные группы. Одновалентные группы Y, связанные с атомом кремния связью Si-C, представляют собой органические группы, поскольку они содержат по меньшей мере одну эпоксидную функцию, предпочтительно одну эпоксидную функцию. Под эпоксидной функцией подразумевается группа атомов, в которой атом кислорода непосредственно связан с двумя смежными атомами углерода или с несмежными атомами углерода, включенными в углеродсодержащую цепь или циклическую углеродсодержащую систему. Среди эпоксидных функций предпочтительными являются оксирановые функции, т.е. насыщенные трехчленные циклические простые эфирные группы. Предпочтительными группами Y являются группы,имеющие формулы (III) и (IV): в которых R2 - алкильная группа, предпочтительно метильная группа, или атом водорода, в идеальном случае атом водорода; а и с - целые числа от 1 до 6;-глицидоксиэтоксипропильная группа (R=Н, а=3, b=1). Предпочтительными эпоксисиланами по формуле (II) являются эпоксиалкоксисиланы, а наиболее предпочтительными являются те из них, которые содержат одну группу Y и три алкоксигруппы X. Особенно предпочтительными эпокситриалкоксисиланами являются те из них, имеющие формулы (V) и в которых R1 - алкильная группа, имеющая 1-6 атомов углерода, предпочтительно метильная или этильная группа;a, b и с - такие, как определено выше. Примеры таких эпоксисиланов включают в качестве неограничивающих примеров-5 024640 Другие полезные эпокситриалкоксисиланы описаны в патентах США 4294950, 4211823, 5015523,патенте Евросоюза 0614957 и заявке на патент WO94/10230, которые ссылкой включаются в настоящее раскрытие. Среди указанных силанов предпочтительным является-глицидоксипропилтриметоксисилан (GLYMO). Содержание теоретического сухого экстракта соединения (I) в композиции стойкого к истиранию покрытия, как правило, составляет от 20 до 80 вес.%, предпочтительно 25-60 вес.% от общего веса теоретического сухого экстракта. Вес теоретического сухого экстракта композиции определяется как сумма весов теоретических сухих экстрактов каждого ее компонента. В контексте настоящего раскрытия вес теоретического сухого экстракта соединений по формулам (I) или (II) представляет собой вес, вычисленный в единицахRnSi(O)(4-n)/2 или Rn'YmSi(O)(4-n'-m)/2, где R, Y, n, n' и m - такие, как определено выше. Присутствие в составе стойкого к истиранию покрытия эпоксиалкоксисилана является предпочтительным. Он обеспечивает матрицу с высокой степенью поперечной сшивки. В некоторых вариантах осуществления изобретения композиция твердого покрытия содержит наполнители, как правило, наночастицы (или нанокристаллы), для повышения твердости и/или показателя преломления отвержденного покрытия. Наночастицы могут быть органическими или неорганическими. Также можно использовать смесь наночастиц обоих типов. Предпочтительно используются неорганические наночастицы, в особенности оксиды металлов или металлоидов. Под "наночастицами" подразумеваются частицы, диаметр (или наибольший размер) которых меньше 1 мкм, предпочтительно меньше 150 нм, еще лучше меньше 100 нм. В настоящем изобретении наполнители или наночастицы предпочтительно имеют диаметр от 2 до 100 нм, более предпочтительно от 2 до 50 нм и еще лучше от 5 до 50 нм. Подходящими неорганическими наночастицами являются, например, наночастицы оксида алюминия Al2O3, оксида кремния SiO2, оксида циркония ZrO2, оксида титана TiO2, оксида сурьмы Sb2O5, оксида тантала Ta2O5, оксида цинка, оксида олова SnO2, оксида индия, оксида церия, Si3N4 или их смеси. Также можно использовать частицы смешанных оксидов или частицы композитов, например частицы, имеющие структуру "ядро/оболочка". Использование наночастиц различных типов позволяет создавать гетероструктурированные слои наночастиц. Предпочтительно наночастицы представляют собой частицы оксида алюминия, оксида олова, оксида циркония или оксида кремния SiO2, более предпочтительно наночастицы SiO2. Минеральные наполнители предпочтительно используются в коллоидной форме, т.е. в форме мелких частиц, диспергированных в такой дисперсионной среде, как вода, спирт, кетон, сложный эфир или их смеси, предпочтительно спирт. Отверждаемая композиция согласно изобретению, необязательно, содержит каталитическое количество по меньшей мере одного катализатора отверждения с тем, чтобы ускорить этап отверждения. Примерами катализаторов отверждения являются ацетилацетонат алюминия, карбоксилаты таких металлов, как цинк, титан, цирконий, олово или магний. Также могут использоваться такие катализаторы конденсации, как насыщенные или ненасыщенные полифункциональные кислоты или ангидриды кислот, в частности малеиновая кислота, итаконовая кислота, тримеллитовая кислота или ангидрид тримеллитовой кислоты. Многочисленные примеры катализаторов отверждения и/или конденсации приведены в монографиях "Chemistry and Technology of the Epoxy Resins", B. Ellis (Ed.) Chapman Hall, New York, 1993 и "Epoxy Resins Chemistry and Technology" 2-е изд., С.A. May (Ed.), Marcel Dekker, Нью-Йорк, 1988. В другом варианте осуществления изобретения стойкое к истиранию покрытие может представлять собой покрытие на (мет)акрилатной основе, которое, как правило, является отверждающимся под действием УФ-излучения. Термин "(мет)акрилат" означает либо метакрилат, либо акрилат. Покрытие можно в особенности получать из смеси акрилата и эпоксидного мономера. Пригодные полиэпоксидные мономеры раскрыты, например, в заявке на патент США 2007/0275171 и патенте США 6984262, которые ссылкой включаются в настоящее раскрытие. Основной компонент композиции отверждающегося покрытия на (мет)акрилатной основе можно выбрать из монофункциональных (мет)акрилатов и многофункциональных (мет)акрилатов, таких как дифункциональные(мет)акрилаты, пентафункциональные (мет)акрилаты, гексафункциональные (мет)акрилаты. Примерами мономеров, которые могут использоваться в качестве основных компонентов в композициях покрытий на (мет)акрилатной основе являются монофункциональные (мет)акрилаты: аллилметакрилат, 2-этоксиэтилакрилат, 2-этоксиэтилметакрилат, капролактонакрилат, изоборнилметакрилат, лаурилметакрилат, полипропиленгликольмонометакрилат. дифункциональные(мет)акрилаты: 1,4-бутандиолдиакрилат,1,4-бутандиолдиметакрилат,1,6-гександиолдиакрилат, 1,6-гександиолдиметакрилат, диакрилат этоксилированного бисфенола А,ди(мет)акрилаты полиэтиленгликоля, такие как полиэтиленгликольдиакрилат, тетраэтиленгликольдиакрилат, полиэтиленгликольдиметакрилат, полиэтиленгликольдиакрилат, тетраэтиленгликольдиакрилат,-6 024640 трипропиленгликольдиакрилат, неопентилгликольдиакрилат, тетраэтиленгликольдиметакрилат, диэтиленгликольдиакрилат; трифункциональные (мет)акрилаты: триметилолпропантриметакрилат, триметилолпропантриакрилат, пентаэритритолтриакрилат, триакрилат этоксилированного триметилолпропана, триметилолпропантриметакрилат; тетра-гекса(мет)акрилаты: дипентаэритритолпентаакрилат, пентаэритритолтетраакрилат, тетраакрилат этоксилированного пентаэритритола, пентаакрилатные сложные эфиры. Композиция стойкого к истиранию покрытия может осаждаться по меньшей мере на часть основной лицевой поверхности основы оптического изделия, предпочтительно на всю указанную основную поверхность любым из способов, используемых в технологии покрытий, таким как, например, покрытие распылением, покрытие центрифугированием, покрытие поливом, покрытие щеткой, покрытие погружением или покрытие валиком. Предпочтительными способами являются покрытие центрифугированием и покрытие погружением. Для достижения требуемой толщины композицию также можно наносить на основу рядом последовательных слоев или тонких покрытий. Затем она отверждается по традиционной методике (например, термически или под действием УФ-излучения). Стойкие к истиранию покрытия имеют толщину предпочтительно от 1 до 10 мкм, более предпочтительно от 2 до 5 мкм, еще лучше от 3 до 5 мкм. Основа может изготавливаться из минерального стекла или органического стекла, предпочтительно из органического стекла (полимерная основа). Органические стекла могут изготавливаться из любого материала, используемого в настоящее время для органических офтальмологических линз, например из таких термопластичных материалов, как поликарбонаты и термопластичные полиуретаны, или из термореактивных (поперечно сшитых) материалов, таких как материалы, получаемые путем полимеризации таких аллильных производных, как аллилкарбонаты линейных или разветвленных алифатических или ароматических полиолов, таких как бис-(аллилкарбонат) диэтиленгликоля, бис-(аллилкарбонат) изопропиленбисфенола А, поли(мет)акрилаты и основы на сополимерной основе, политио(мет)акрилаты, термореактивные полиуретаны, политиоуретаны, полиэпоксиды, полиэписульфиды, а также их смеси и сополимеры. Особенно рекомендуемыми основами являются поликарбонаты, например основы, изготовленные из поликарбоната бисфенола А, продаваемого, например, General Electric под фирменными названиямиLEXAN, или MAKROLON от Bayer AG, или основы, включающие карбонатные функциональные группы, в частности основы, получаемые путем полимеризации или сополимеризации бис-(аллилкарбоната) диэтиленгликоля, продаваемые PPG INDUSTRIES под фирменным названиемCR-39. Под (мет)акрилатом подразумевается акрилатная или метакрилатная группа. Необязательно, основа покрывается ударопрочной грунтовкой. Ударопрочной грунтовкой, которую можно использовать в настоящем изобретении, может быть любое покрытие, обычно используемое для улучшения ударопрочности готового оптического изделия. Также это покрытие, если оно присутствует,как правило, усиливает адгезию стойкого к истиранию покрытия согласно изобретению с основой готового оптического изделия. По определению, ударопрочная грунтовка представляет собой покрытие, которое улучшает ударопрочность готового оптического изделия в сравнении с таким же оптическим изделием, но без ударопрочной грунтовки. Типичными ударопрочными грунтовками являются покрытия на (мет)акрилатной основе и покрытия на полиуретановой основе. Ударопрочные покрытия на (мет)акрилатной основе, среди прочего, раскрыты в патентах США 5015523 и 6503631, тогда как термопластичные и поперечно сшитые покрытия на основе полиуретановой смолы раскрыты, среди прочего, в патентах Японии 63-141001 и 63-87223, патенте Евросоюза 0404111 и патенте США 5316791. В частности, ударопрочная грунтовка согласно изобретению может изготавливаться из латексной композиции, такой как поли(мет)акрилатный латекс, полиуретановый латекс или латекс из сложных полиэфиров. Предпочтительно ударопрочная грунтовка имеет температуру стеклования (Tg) менее 30 С. Среди предпочтительных композиций ударопрочных грунтовок можно упомянуть акрилатный латекс, серийно выпускаемый Zeneca под названием Acrylic latex А-639, и полиуретановые латексы, серийно выпускаемые Baxenden Chemicals или Witcobond под названиями W-240 или W-234. Композицию ударопрочной грунтовки можно просто высушивать или, необязательно, предварительно отверждать перед литьем оптической основы. Толщина ударопрочной грунтовки после отверждения, как правило, составляет от 0,05 до 30 мкм,предпочтительно от 0,5 до 20 мкм, более предпочтительно от 0,6 до 15 мкм, еще лучше от 0,6 до 5 мкм и наиболее предпочтительно от 0,6 до 1,2 мкм. Согласно изобретению оптическое изделие, несущее стойкое к истиранию покрытие, располагают в вакуумной камере.-7 024640 Необязательно, поверхность изделия, несущего стойкое к истиранию покрытие, на которое осаждается первый неорганический слой, может подвергаться этапу физической или химической предварительной обработки, предназначенному для усиления адгезии, например обработке плазмой высокочастотного разряда, обработке плазмой тлеющего разряда, обработке коронным разрядом, обработке пучком электронов, обработке пучком ионов (IPC, предварительная ионная очистка), обработке растворителем или обработке кислотой или основанием (NaOH). Предпочтительно реализуется обработка IPC. Затем первый неорганический слой наносят путем осаждения слоя SiO2 на стойкое к истиранию покрытие в непосредственном контакте с ним путем напыления SiO2 и/или SiOx, где 1 х 2, предпочтительно SiO2, под вакуумом в указанной вакуумной камере, толщина указанного первого неорганического слоя составляет от 10 до 100 нм, более предпочтительно от 10 до 50 нм, лучше от 10 до 30 нм. В ходе указанного напыления внутрь указанной вакуумной камеры вводится газообразный кислород (О 2); указанное осаждение проводится без содействия ионов. Подача газа, которая делает возможным повышение давления, отличается от обработки IAD (осаждение при содействии ионов), при которой слой претерпевает бомбардировку пучком активированных частиц, таких как ионы. В ходе первого этапа осаждения по способу изобретения отсутствует бомбардировка первого неорганического слоя частицами высокой энергии, такими как частицы, создаваемые при обработке плазмой,обработке коронным разрядом или ионной пушкой. В контексте настоящего раскрытия "частицы высокой энергии" представляют собой частицы, которые определяются как имеющие энергию от 1 до 150 эВ, предпочтительно от 10 до 150 эВ и более предпочтительно от 40 до 150 эВ. Частицы высокой энергии могут представлять собой химические частицы,такие как ионы, радикалы, или такие частицы, как электроны. Предпочтительно давление в ходе осаждения первого слоя SiO2 больше или равно 110-4 мбар и более предпочтительно составляет от 1,210-4 до 510-4 мбар. Не привязываясь к какой-либо теории, авторы изобретения уверены, что за счет увеличения давления газа путем введения кислорода внутрь вакуумной камеры молекулы в формируемом первом неорганическом слое более широко разнесены друг от друга, что, таким образом, приводит к слою, имеющему низкий уровень плотности. В ходе осаждения первого слоя скорость осаждения предпочтительно составляет от 0,2 до 0,5 нм/с. Первый неорганический слой, содержащий SiO2, содержит по меньшей мере 80 вес.% SiO2, предпочтительно по меньшей мере 90 вес.% SiO2, более предпочтительно по меньшей мере 95 вес.% SiO2 и еще лучше, 100 вес.% SiO2. Перед нанесением второго слоя согласно изобретению с целью улучшения адгезии можно выполнять активационную обработку поверхности первого неорганического слоя, такую как обработка пучком ионов, обработка коронным разрядом или плазмой или кислотная или основная обработка. В предпочтительном варианте осуществления изобретения перед осаждением второго неорганического слоя активационную обработку не выполняют и, более того, между первым и вторым неорганическими слоями не помещают какой-либо промежуточный слой. Затем на указанный первый неорганический слой в непосредственном контакте с ним осаждают второй неорганический слой, содержащий SiO2, путем напыления под вакуумом SiO2 и/или SiOx, где 1 х 2, предпочтительно SiO2, в вакуумной камере, толщина указанного второго неорганического слоя составляет от 70 до 300 нм, предпочтительно от 70 до 200 нм, более предпочтительно от 70 до 150 нм,еще лучше от 70 до 100 нм, без введения в вакуумную камеру дополнительного газа, такого как газообразный кислород, газообразный азот, или такого инертного газа, как благородный газ, и в ходе осаждения этап обработки второго неорганического слоя, включающего SiO2, частицами высокой энергии (в частности, содействие ионов) не проводят. Давление внутри указанной вакуумной камеры в ходе осаждения указанного второго неорганического слоя ниже, чем давление в ходе предыдущего этапа осаждения. Предпочтительно давление внутри указанной вакуумной камеры в ходе осаждения второго неорганического слоя составляет от 0,210-4 до 0,510-4 мбар. Скорость осаждения в ходе осаждения второго слоя, предпочтительно составляет от 0,7 до 1,3 нм/с. В двух вышеописанных способах осаждения второго неорганического слоя, содержащего SiO2, результирующий слой будет иметь более высокую плотность, чем плотность первого неорганического слоя. Второй неорганический слой, содержащий SiO2, содержит по меньшей мере 80 вес.% SiO2, предпочтительно по меньшей мере 90 вес.% SiO2, более предпочтительно по меньшей мере 95 вес.% SiO2 и еще лучше 100 вес.% SiO2. Если на указанный второй неорганический слой не наносится какой-либо другой слой, этот второй неорганический слой становится верхним (внешним) слоем всей осажденной многослойной структуры, и тогда он находится в непосредственном контакте с воздухом.-8 024640 На этом этапе так называемое покрытое оптическое изделие обладает улучшенной стойкостью к истиранию по сравнению со стойкостью к истиранию изначально покрытого оптического изделия. На дальнейшем необязательном этапе способа изобретения на второй неорганический слой в непосредственном контакте с ним наносится гидрофильный слой или гидрофобный слой, предпочтительно имеющий толщину от 1 до 15 нм, и он становится наружным слоем всей многослойной структуры, находящимся в контакте с воздухом. Ниже более подробно описан вариант осуществления изобретения, в котором наружный слой представляет собой гидрофильный слой. В контексте данного изобретения гидрофильный слой - это слой, имеющий статический контактный угол с водой менее 50. Предпочтительно гидрофильный слой имеет статический контактный угол с водой менее 45, более предпочтительно 40, еще лучше 30 и в идеальном случае 25. Согласно первому варианту осуществления изобретения гидрофильный слой осаждается на второй неорганический слой в непосредственном контакте с ним путем постоянной прививки по меньшей мере одного органосиланового соединения, имеющего по меньшей мере одну полиоксиалкиленовую группу, предпочтительно включающую менее 80 атомов углерода; и по меньшей мере один атом Si, несущий по меньшей мере одну гидролизуемую группу. Указанный гидрофильный слой может играть роль исходного слоя незапотевающего покрытия. В контексте данного изобретения "исходный слой незапотевающего покрытия" представляет собой покрытие, которое приобретает незапотевающие свойства тогда, когда на него наносят соответствующее жидкое поверхностно-активное вещество, и оно адсорбируется на его поверхности. Предпочтительно исходный слой незапотевающего покрытия имеет толщину менее 5 нм, более предпочтительно менее 4 нм и даже лучше менее 3 нм и проявляет статический контактный угол с водой,как правило, выше 10 и ниже 50. Указанный гидрофильный слой можно осаждать в жидкой форме одним из классических способов осаждения (покрытием центрифугированием или погружением) или под вакуумом, предпочтительно путем напыления под вакуумом. Если гидрофильный слой осаждают жидкостным способом, рекомендуется избегать конденсации гидролизованных органосилановых соединений с тем, чтобы они сохраняли максимальное количество свободных силанольных групп для облегчения прививки этих соединений на поверхность оптического изделия. Благодаря реакционноспособной кремнийсодержащей группе органосилановое соединение способно образовывать ковалентную связь с силанольными группами на поверхности второго неорганического слоя. Предпочтительное органосилановое соединение, используемое для получения гидрофильного слоя,содержит полиоксиалкиленовую цепь, функционализированную на одном или обоих ее концах, предпочтительно только на одном конце, группой, содержащей по меньшей мере один из такого атома Si, несущего по меньшей мере одну гидролизуемую группу. Указанное органосилановое соединение предпочтительно включает атом Si, несущий по меньшей мере две, предпочтительно три гидролизуемые группы. Предпочтительно оно не включает уретановые группы. Предпочтительно органосилановое соединение имеет следующую формулу: где группы Y, идентичные или отличающиеся, представляют собой органические одновалентные группы, связанные с кремнием атомом углерода; группы X, идентичные или отличающиеся, представляют собой гидролизуемые группы;m - целое число, равное 0, 1 или 2, предпочтительно m=0. Группы X предпочтительно выбирают из следующих групп: -O-R3 алкоксигруппы, предпочтительно C1-C4-алкоксигруппы, -O-C(O)R4 ацилоксигруппы, где R4 - алкильный радикал, предпочтительноC1-C6, предпочтительно метил или этил, галогены, такие как Cl, Br и I, или (CH3)3SiO- триметилсилоксигруппа и комбинации этих групп. Предпочтительно группы X представляют собой алкоксигруппы, более предпочтительно метокси- или этоксигруппы и лучше этоксигруппы. Группа Y, присутствующая тогда, когда m не равно 0, предпочтительно представляет собой углеводородную группу, насыщенную или нет, более предпочтительно C1-C10-группу и лучше C1-C4-группу,например алкильную группу, такую как метильная и этильная, винильную группу, арильную группу,например фенильную, необязательно, замещенную, например, такими алкильными группами, какC1-C4-алкил. Предпочтительно Y представляет метильную группу. Согласно предпочтительному варианту осуществления изобретения соединение по формуле (I') содержит триалкоксисилильную группу, такую как триэтоксисилильная или триметоксисилильная группа.-9 024640 Предпочтительно полиоксиалкиленовая группа органосиланового соединения (группа R1) содержит менее 80 атомов углерода, более предпочтительно менее 60. В качестве примеров соединений по формуле (I) можно упомянуть 2-[метокси(полиэтиленокси)пропил]триметоксисиланы с формулойCH3C(O)O-(CH2CH2O)6-9(CH2)3Si(OC2H5)3; 2-[гидрокси(полиэтиленокси)пропил]триметоксисилан с формулой HO-(CH2CH2O)6-9-(CH2)3Si(OCH3)3; 2-[гидрокси(полиэтиленокси)пропил]триэтоксисилан с формулой HO-(CH2CH2O)6-9-(CH2)3Si(OC2H5)3; соединения с формулами HO-(CH2CH2O)8-12-(CH2)3Si(OCH3)3 и HO-(CH2CH2O)8-12-(CH2)3Si(OC2H5)3; полипропилен-бис-[(3-метилдиметоксисилил)пропил]оксид и соединения с двумя силоксановыми головками, такие как соединения (V), (VI') или (VII'): Предпочтительно молекулярная масса органосиланового соединения согласно изобретению составляет от 400 до 4000 г/моль, более предпочтительно от 400 до 1500 г/моль, лучше от 400-1200 г/моль и в идеальном случае от 400 до 1000 г/моль. При выполнении прививки в газовой фазе, например, путем напыления под вакуумом за прививкой,в случае необходимости, может следовать этап удаления избытка органосиланового соединения с целью сохранения только тех органосилановых соединений, которые являются фактически привитыми на поверхность второго неорганического слоя. Непривитые молекулы затем удаляют. В общем, указанный этап удаления выполняют тогда, когда толщина гидрофильного покрытия превышает 5 нм. Удаление избытка органосиланового соединения выполняют путем промывки и протирки (жидкостным способом) с использованием мыльной воды и/или протирки. Предпочтительно удаление осуществляется путем промывки с последующей сухой протиркой. Окончательную промывку выполняют в деионизированной воде с последующим протиркой тканью,пропитанной спиртом, таким как изопропиловый спирт. Временный незапотевающий слой можно получить путем осаждения на поверхность гидрофильного покрытия пленки жидкого раствора, содержащего поверхностно-активное вещество. Жидкий раствор, содержащий поверхностно-активное вещество, может наноситься путем осаждения по меньшей мере одной капли указанного раствора, а затем - ее распространения по поверхности оптического изделия с использованием ткани. Поверхностно-активный раствор, как правило, представляет собой водный раствор, содержащий 0,5-10 вес.%, предпочтительно 2-8 вес.% поверхностно- 10024640 активного вещества. Предпочтительно используют поверхностно-активное вещество, включающее поли(оксиалкиленовые) группы. Согласно одному из частных вариантов осуществления изобретения на указанный второй неорганический слой может осаждаться необрастающее гидрофобное наружное покрытие. Ниже более подробно раскрыт вариант осуществления изобретения, соответствующий гидрофобному наружному покрытию. Наружные слои, также определяемые как необрастающие слои, предпочтительно используемые в данном изобретении, представляют собой слои, которые уменьшают поверхностную энергию изделия до менее чем 20 мДж/м 2. Изобретение представляет особый интерес при использовании необрастающих наружных покрытий, имеющих поверхностную энергию менее 14 мДж/м 2 и еще лучше менее 12 мДж/м 2. Упомянутые выше значения поверхностной энергии вычислены по способу Оуэнса-Вендта, описанному в следующем документе: Owens, D.K.; Wendt, R.G. "Estimation of the surface force energy ofpolymers", J. Appl. Polym. Sci. 1969, 51, 1741-1747. Необрастающее наружное покрытие согласно изобретению предпочтительно имеет органическую природу. Под органической природой подразумевается слой, который включает по меньшей мере 40 вес.%, предпочтительно по меньшей мере 50 вес.% органических материалов от общего веса покрывающего слоя. Предпочтительно необрастающее наружное покрытие изготавливают из жидкого материала покрытия, содержащего по меньшей мере одно фторированное соединение. Гидрофобные покрытия поверхности чаще всего содержат соединения на основе силанов, несущие фторированные группы, в частности перфторуглеводородную или перфторполиэфирную группу (группы). В качестве примеров следует упомянуть силазановые, полисилазановые и силиконовые соединения,содержащие одну или несколько фторсодержащих групп, таких как упомянутые выше в данном раскрытии. Такие соединения были широко раскрыты в известном уровне техники, например, в патенте США 4410563, патентах Евросоюза 0203730, 749021, 844265 и 933377. Классический способ формирования необрастающего наружного покрытия состоит в осаждении соединений, несущих фторированные группы и Si-R группы, R представляет -ОН группу или ее предшественник, такой как -Cl, -NH2, -NH- или -О-алкил, предпочтительно алкоксигруппу. Такие соединения,непосредственно или после гидролиза, могут осуществлять на поверхности, куда они осаждаются, реакции полимеризации и/или поперечной сшивки с боковыми реакционноспособными группами. Предпочтительные фторированные соединения представляют собой силаны и силазаны, несущие по меньшей мере одну группу, выбранную из фторированных углеводородов, перфторуглеводородов,таких фторированных полиэфиров, как F3C-(OC3F6)24-O-(CF2)2-(CH2)2-O-CH2-Si(OCH3)3 и перфторполиэфиров, в особенности перфторполиэфиров. Среди фторсиланов можно упомянуть соединения, имеющие формулуR - такой, как определено выше. Композиции, содержащие фторсилановые соединения, также пригодные и для изготовления гидрофобных и/или олеофобных наружных покрытий, раскрыты в патенте США 6183872. Указанные композиции содержат кремнийсодержащие органические фторполимеры, представленные ниже общей формулой и имеющие среднечисловую молекулярную массу от 5102 до 1105: где RF представляет собой перфторалкильную группу;Z представляет собой атом фтора или трифторметильную группу; а, b, с, d и е, каждый по отдельности, независимо представляют собой 0 или целое число, большее или равное 1, при условии, что a+b+c+d+e не меньше 1, и порядок повторяющихся фрагментов, заключенных в скобки с подстрочными индексами а, b, с, d и е, возникающий на приведенной выше формуле,не ограничивается показанным;Y представляет собой атом водорода или алкильную группу, содержащую 1-4 атомов углерода;X представляет собой атом водорода, брома или йода;R1 представляет собой гидроксильную группу или группу гидролизуемого заместителя;R2 представляет собой атом водорода или одновалентную углеводородную группу;n" представляет собой целое число, большее или равное 1, предпочтительно большее или равное 2. Другие предпочтительные композиции для формирования гидрофобного поверхностного покрытия представляют собой композиции, содержащие соединения, содержащие фторированные полиэфирные группы, в частности перфторполиэфирные группы. Особенно предпочтительный класс композиций, содержащих фторированные полиэфирные группы, раскрыт в патенте США 6277485. Необрастающие наружные покрытия согласно патенту США 6277485 представляют собой, по меньшей мере частично,отвержденные покрытия, включающие фторированный силоксан, полученный путем нанесения композиции покрытия (как правило, в форме раствора), содержащей по меньшей мере один фторированный силан, имеющий следующую формулу: где RF - одновалентная или двухвалентная полифторированная полиэфирная группа;R1 - двухвалентная алкиленовая группа, ариленовая группа или их комбинации, необязательно, содержащая один или несколько гетероатомов или функциональных групп, и, необязательно, замещенная атомами галогенидов, и предпочтительно содержащая 2-16 атомов углерода;R2 - низшая алкильная группа (т.е. C1-C4-алкильная группа);Y - атом галогенида, низшая алкоксигруппа (т.е. C1-C4-алкоксигруппа, предпочтительно метоксиили этоксигруппа) или низшая ацилоксигруппа (т.е. -OC(O)R3, где R3 - C1-C4-алкильная группа); х равен 0 или 1; у равен 1 (RF является одновалентным) или 2 (RF является двухвалентным). Подходящие соединения, как правило, имеют молекулярную массу (среднечисловую) по меньшей мере около 1000. Предпочтительно Y представляет собой алкоксигруппу, a RF - перфторполиэфирную группу. Серийно выпускаемыми композициями для изготовления необрастающих наружных покрытий являются композиции KY130 и KP801 М, серийно выпускаемые Shin-Etsu Chemical, и композиция OPTOOLDaikin Industries. Наиболее предпочтительным материалом для необрастающих наружных покрытий является OPTOOL DSX. Жидкий материал покрытия для формирования необрастающего наружного покрытия согласно изобретению может содержать один или несколько вышеупомянутых соединений. Предпочтительно такие соединения или смеси соединений являются жидкими или могут быть переведены в жидкое состояние путем нагревания и, таким образом, находятся в состоянии, подходящем для осаждения. Методики осаждения для таких необрастающих наружных покрытий весьма разнообразны и включают осаждение из жидкой фазы, такое как покрытие погружением, покрытие центрифугированием(центрифугирование), покрытие распылением или осаждение из паровой фазы (вакуумное напыление).- 12024640 В контексте настоящего изобретения предпочтительным является вакуумное напыление. Если необрастающее наружное покрытие наносится в жидкой форме, к материалу покрытия добавляется по меньшей мере один растворитель с тем, чтобы получить жидкий раствор покрытия с концентрацией и вязкостью, пригодными для покрытия. За осаждением следует отверждение. Осажденное необрастающее наружное покрытие предпочтительно имеет физическую толщину менее 15 нм, более предпочтительно от 1 до 10 нм, еще лучше от 1 до 5 нм. Контроль осажденной толщины можно выполнять при помощи кварцевых весов. Необрастающее наружное покрытие, используемое в настоящем раскрытии, может использоваться для улучшения стойкости готового изделия к грязным следам, что особенно полезно для оптических изделий. Уменьшение поверхностной энергии позволяет избежать адгезии жировых отложений, таких как отпечатки пальцев, кожное сало, пот, косметика, которые, таким образом, легче устраняются. Кроме того, конечные оптические изделия предпочтительно не поглощают (или слабо поглощают) свет в видимом диапазоне, что в данном раскрытии означает, что оптическое изделие, покрытое, с одной стороны согласно, способу изобретения, обладает поглощением света в видимом диапазоне, благодаря покрытиям предпочтительно 1% или менее, более предпочтительно менее 1%, и/или относительным коэффициентом светопропускания в видимом спектре, Tv, предпочтительно выше 90%, более предпочтительно выше 95%, и еще более предпочтительно выше 96%. Предпочтительно оба признака удовлетворяются одновременно и могут достигаться путем тщательного контроля толщин покрытий. В контексте данного раскрытия коэффициент Tv является таким, как определяют в стандарте NFEN 1836, и соответствует диапазону длин волн 380-780 нм. В одном из альтернативных вариантов осуществления изобретения оптическое изделие может затемняться или окрашиваться и поглощать свет в видимом диапазоне. Конечные оптические изделия, изготовленные согласно изобретению, предпочтительно обладают низкими характеристиками мутности. Мутность представляет собой измерение пропускаемого света,рассеиваемого более чем на 2,5 от оси падающего света. Чем меньше значение мутности, тем ниже степень помутнения. Значение мутности настоящих оптических изделий предпочтительно меньше 0,5% и более предпочтительно менее 0,3%. Изобретение обеспечивает множество преимуществ. Изобретение позволяет, используя простой способ, улучшить свойства стойкости к истиранию оптического изделия, уже покрытого стойким к истиранию покрытием. Следовательно, необходимость в существенной модификации композиции стойкого к истиранию покрытия отсутствует. Способ изобретения позволяет получать либо стойкие к истиранию гидрофильные оптические изделия, приводящие к незапотевающим оптическим изделиям, либо стойкие к истиранию гидрофобные оптические изделия, имеющие противозагрязнительные свойства. Все эти свойства особенно полезны в промышленности очковых линз. Далее, настоящее изобретение более подробно описано с отсылкой к нижеследующим примерам. Эти примеры представлены только для иллюстрации настоящего изобретения, и их не следует истолковывать как ограничивающие объем и сущность настоящего изобретения. Для оценки оптических изделий, изготовленных согласно настоящему изобретению, использовались нижеследующие методики испытаний.a) Значение мутности и Tv. Значение мутности конечного оптического изделия измерялось путем светопропускания с использованием мутнометра Haze-Guard Plus от BYK-Gardner (дифференциального колориметра) согласно способу стандарта ASTM D1003-00, который ссылкой полностью включается в настоящее раскрытие. Все отсылки к значениям "мутности" в данном описании определяются данным стандартом. Вначале прибор калибровали в соответствии с инструкциями изготовителя. Затем образец помещали в пучок проходящего света предварительно откалиброванного измерителя и значение мутности регистрировали в трех различных местоположениях образца и усредняли. Tv измеряли с использованием этого же устройства."Коэффициент светопропускания" или "относительный коэффициент светопропускания в видимом спектре" Tv (или v) также определяют в стандарте ISO 13666:1998 и измеряют согласно стандарту ISO 8980-3 (от 380 до 780 нм).b) Испытание песком по Байеру. Определение значения Байера проводили в соответствии со стандартом ASTM F 735.81. Чем выше испытательное значение Байера, тем сильнее стойкость к истиранию. Данное испытание состоит в одновременном перемешивании стеклянного образца и стандартного стеклянного образца посредством возвратно-поступательного движения в емкости, включающей абразивный порошок (песок) с определенным размером частиц, с частотой 100 циклов/мин в течение 2 мин. Измерение рассеяния Н "до/после" стеклянного образца сравнивали с таковым стандартного стеклянного образца, в данном случае лишенного покрытия стекла на основе CR-39, для которого значение Байера приравнивали к 1. Значение испытания песком по Байеру соответствует R=H стеклянного стандартногоc) Испытание на истирание по Байеру (глиноземом) (будет именоваться ISTM по Байеру). Стойкость к истиранию по Байеру определяется путем измерения процентной мутности покрытой и непокрытой линзы до и после испытания на вибрационной установке для испытаний песком на истирание согласно стандарту ASTM F 735-81 со следующими модификациями: установка для испытаний на истирание вибрирует 300 циклов приблизительно с 500 г оксида алюминия (Al2O3) ZF 152412, поставляемого Specially Ceramic Grains (бывш. Norton Materials) New Bond Street, PO Box 15137 Worcester,Mass. 01615-00137. Мутность измеряют с использованием мутнометра Pacific Scientific Hazemeter, модельXL-211. Отношение мутностей непокрытой линзы (конечной/начальной) является мерой эффективности покрытия, где более высокое отношение означает более высокую стойкость к истиранию.d) Качественное испытание, известное как испытание на "n10 ударов", делает возможной оценку адгезионных свойств пленки, осажденной на основу, в частности адгезии противоотражающего покрытия с основой офтальмологической линзы. В данном случае оно применяется для оценки адгезии двух слоев на неорганической основе, нанесенных на стойкое к истиранию покрытие. Его проводили на выпуклой лицевой поверхности линзы в соответствии с методикой, описанной в заявке на всемирный патент WO99/49097, с количеством прикладываемых усилий равным 50. Усилие (или цикл) состоит в 10-разовом перемещении стирающего устройства в прямом и обратном направлениях. Оператор визуально проверяет состояние исследуемой линзы каждые 3 усилия вплоть до 12 усилий, а затем каждые 20, 30, 40 и 50 усилий. Оценка основывается на количестве усилий, которые линза может вынести до появления дефекта. Поэтому, чем выше полученное значение испытания наn10 ударов, тем сильнее адгезия между противоотражающим покрытием и основой. е) Толщину пленок оценивали при помощи эллипсометра. Примеры Общие методики. 1) Изготовление линз со стойким к истиранию покрытием (также обозначаемых как линзы с твердым покрытием). Оптические изделия, используемые в примерах, содержат основу - нулевую линзу ORMA ESSILOR (основа 6), имеющую диаметр 65 мм, толщину 1,2 мм, покрытую на обеих лицевых поверхностях ударопрочной грунтовкой, имеющей толщину около 1 мкм, на основе латексной композиции W234, и нанесенное на нее стойкое к истиранию и/или царапанию покрытие (твердое покрытие), раскрытое в примере 3 патента Евросоюза 0614957 (показатель преломления 1,50), на основе продукта гидролизаGLYMO (-глицидоксипропилтриметоксисилана) и DMDES (диметилдиэтоксисилана) с коллоидным диоксидом кремния и ацетилацетонатом алюминия. Стойкое к истиранию покрытие было получено путем осаждения и отверждения композиции, содержащей 224 вес.ч. GLYMO, 80,5 вес.ч. HCl 0,1 н., 120 вес.ч. DMDES, 718 вес.ч. 30 вес.% коллоидного диоксида кремния в метаноле, 15 вес.ч. ацетилацетоната алюминия и 44 вес.ч. этилцеллозольва. Композиция также включала 0,1 вес.% поверхностно-активного вещества FLUORAD FC-430 (3 М) от общего веса композиции. Стойкое к истиранию покрытие осаждали непосредственно на основу. 2) Осаждение первого неорганического слоя, включающего SiO2. Для осаждения неорганических слоев используется установка вакуумного напыления Satis 1200DLF, оснащенная ионной пушкой Mark II. После расположения линзы в вакуумной камере создают вакуум до давления 3,510-3 Па(3,510-5 мбар). Затем на поверхности линзы выполняют предварительную обработку ионной пушкой с использованием ионов аргона (3 А-150 В) в течение около 60 с и прекращают. Затем с использованием электронного пучка испаряют следующий помещенный в тигель компонент: изготовитель: OPTRON,композиция: SiO2,форма материала: гранулы размером от 1 до 2 мм,и осаждают на стойкий к истиранию слой. В ходе осаждения в вакуумную камеру вводят кислород (O2) так, чтобы результирующее давление внутри камеры в ходе этапа осаждения составляло 1,310 Па (1,310-4 мбар), осаждение производят со скоростью 0,35 нм/с. 3) Осаждение второго неорганического слоя, содержащего SiO2. Затем с использованием электронного пучка испаряют следующий помещенный в тигель компонент: изготовитель: OPTRON,композиция: SiO2,форма материала: гранулы размером от 1 до 2 мм.- 14024640 В ходе осаждения какой-либо дополнительный газ (в частности, O2) в установку вакуумного напыления не подают и содействие ионов не выполняют. Давление составляет 2,510-5 мбар. Скорость осаждения - 0,8 нм/с. 4) Осаждение гидрофильного слоя. Напыляют следующий материал (под названием SIPEO): CH3O-(CH2CH2O)6-9-(CH2)3Si(OCH3)3. Материал вводят в медную капсулу и капсулу располагают в середине танталовой выпарительной лодочки. Тепловым действием тока напыляют около 12 нм SIPEO (избыток SIPEO). Затем линзу протирают мыльной водой при помощи губки. Ее промывают деионизированной водой, а затем протирают тканью, пропитанной ИПС (изопропиловым спиртом). 5) Осаждение гидрофобного слоя. Напыляемым гидрофобным материалом является Optool DSX производства Daikin. DSX располагают в медной капсуле, капсулу располагают в середине танталовой выпарительной лодочки и испаряют посредством теплового действия тока. Давление в ходе напыления составляет 2,510-5 мбар. Изготавливают несколько экземпляров с различными толщинами неорганических слоев. Для каждого экземпляра изготавливают 3 образца линз. Оценка экземпляров представлена в табл. 1 и 2. Для стойкости к истиранию, мутности и пропускания приводимое значение представляет собой среднее значение результатов для 3 образцов. Для испытания адгезии (на N10 ударов), если все образцы не дали результат более 50, детализировались результаты для 3 образцов. Таблица 1- 15024640 На основе приведенных выше результатов, принимая в качестве эталона экземпляр 12 (линза с твердым покрытием 1), ясно видно, что осаждение неорганического слоя диоксида кремния на стойкую к истиранию линзу необязательно приводит к улучшению механических свойств (сравнительные примеры 5 и 6: нет улучшения стойкости к истиранию или нет адгезии). Более того, если отсутствует надлежащий выбор условий давления при осаждении и толщин двух неорганических слоев, возникает уменьшение стойкости к истиранию или возникают трудности с адгезией (сравнительные примеры 7-9). Примеры 1-3 согласно изобретению проявляют значительное улучшение значения испытания песком по Байеру выше 5. Наконец, осаждение гидрофобного или гидрофильного слоя на двойной слой диоксида кремния согласно примерам 4 и 13 приводит к очень большому улучшению результатов испытаний песком по Байеру и ISTM по Байеру. Осаждение гидрофильного слоя на стойкое к истиранию покрытие без двойного слоя диоксида кремния в примерах не приводит к значению испытания ISTM по Байеру выше 5. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ изготовления стойкого к истиранию оптического изделия, включающий стадии, на которых:a) предоставляют оптическое изделие, имеющее по меньшей мере одну основную лицевую поверхность, несущую стойкое к истиранию покрытие;b) указанное оптическое изделие помещают в вакуумную камеру для осаждения;c) осаждают первый неорганический слой, содержащий SiO2, на указанное стойкое к истиранию покрытие и в непосредственном контакте с ним путем вакуумного напыления SiO2 и/или SiOx, где 1 х 2, в указанной вакуумной камере, причем толщина указанного первого неорганического слоя составляет от 10 до 100 нм, где в ходе указанного напыления внутрь указанной вакуумной камеры вводят кислород; указанное осаждение проводят без использования ионного распыления;d) осаждают второй неорганический слой, содержащий SiO2, на указанный первый неорганический слой и в непосредственном контакте с ним путем вакуумного напыления SiO2 и/или SiOx, где 1 х 2, в указанной вакуумной камере, причем толщина указанного второго неорганического слоя составляет от 70 до 300 нм, где указанное осаждение проводят без использования ионного распыления, и давление в указанной вакуумной камере в ходе осаждения указанного второго неорганического слоя является более низким, чем давление в ходе напыления указанного первого неорганического слоя;e) необязательно, на указанный второй неорганический слой в непосредственном контакте с ним наносят гидрофильный или необрастающий гидрофобный слой,где наружным слоем изделия является указанный второй неорганический слой или, если он присутствует, гидрофильный или гидрофобный слой, находящийся в непосредственном контакте с указанным вторым неорганическим слоем. 2. Способ по п.1, отличающийся тем, что толщина первого неорганического слоя составляет от 10 до 30 нм, а толщина второго неорганического слоя - от 70 до 150 нм. 3. Способ по любому из пп.1 или 2, в котором на стадии е) наносят гидрофильный или гидрофобный слой, имеющий толщину от 1 до 15 нм. 4. Способ по любому из пп.1-3, отличающийся тем, что давление внутри указанной вакуумной камеры на этапе с) больше или равно 110-4 мбар. 5. Способ по п.4, отличающийся тем, что давление внутри указанной вакуумной камеры на этапе с) составляет от 1,210-4 до 510-4 мбар. 6. Способ по любому из пп.1-5, отличающийся тем, что давление внутри указанной вакуумной камеры на этапе d) составляет от 0,210-4 до 0,510-4 мбар. 7. Способ по п.1, в котором на стадии е) наносят гидрофильный слой, имеющий толщину от 1 до 15 нм. 8. Способ по п.7, отличающийся тем, что указанный гидрофильный слой наносят путем прививки по меньшей мере одного органосиланового соединения, имеющего по меньшей мере одну полиоксиалкиленовую группу, предпочтительно содержащую менее 80 атомов углерода; и по меньшей мере один атом Si, несущий по меньшей мере одну гидролизуемую группу. 9. Способ по любому из предшествующих пунктов, в котором в ходе осаждения второго неорганического слоя в установку не вводят никакой дополнительный газ. 10. Стойкое к истиранию оптическое изделие, полученное способом по любому из пп.1-9. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2

МПК / Метки

Метки: истиранию, изготовления, стойкого, способ, оптического, изделия

Код ссылки

<a href="https://eas.patents.su/17-24640-sposob-izgotovleniya-stojjkogo-k-istiraniyu-opticheskogo-izdeliya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления стойкого к истиранию оптического изделия</a>