Способ изготовления рабочего органа почвообрабатывающего орудия

Формула / Реферат

Способ изготовления рабочего органа почвообрабатывающего орудия, заключающийся в изготовлении деталей рабочего органа, предусмотренного для крепления к стойке почвообрабатывающего орудия, и сварке плавлением деталей рабочего органа, отличающийся тем, что изготавливают по меньшей мере две идентичные по форме детали рабочего органа, которые сваривают по всему их периметру или его части, при этом сварку по рабочим кромкам осуществляют исключительно твердым сплавом.

Текст

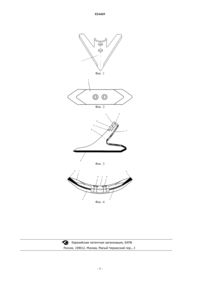

СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при изготовлении рабочих органов сельскохозяйственных машин. Сущность изобретения: способ изготовления рабочего органа почвообрабатывающего орудия заключается в изготовлении рабочего органа с возможностью крепления к стойке почвообрабатывающего орудия и сварке плавлением деталей рабочего органа, при этом рабочий орган изготавливают по меньшей мере из двух идентичных по форме деталей путем сварки твердым сплавом по периметру рабочей части по меньшей мере одной из деталей. Технический результат заключается в повышении прочностных характеристик рабочего органа и износостойкости его рабочей части.EP-A2-0846780 КЛИМЕНКО ВЛАДИМИР ИВАНОВИЧ (BY) Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при изготовлении рабочих органов сельскохозяйственных машин. Известен способ изготовления рабочего органа почвообрабатывающего орудия [1], включающий сборку рабочего органа соединением лезвий и хвостовика путем сварки и наплавку твердого сплава на режущую кромку рабочего органа по всей длине. После сборки рабочего органа осуществляют его термообработку. При этом используют лезвия из стали 30 ХГСА или 35 Г 2, а хвостовик - из стали 09 Г 2 С илиBCm3 сп. Термообработку осуществляют с получением твердости лезвий HRC 38-43 единиц и твердости хвостовика НВ 100-130 единиц. Недостатком данного технического решения является сложность изготовления деталей ввиду наличия предварительной сварки деталей и последующего упрочнения поверхностей деталей наплавкой. Известны также варианты способа изготовления стрельчатых лап почвообрабатывающих орудий[2]. По первому варианту способ включает сварку ее крыльев и хвостовика, закалку и упрочнение носовой части наплавкой, при этом сварку крыльев осуществляют с образованием со стороны, противоположной сварному шву, V-образной кромки длиной 30-70 мм с углом раскрытия 30-55, заполняют ее наплавочной шихтой и осуществляют ее индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавленного металла на 2-8 единиц по HRC по сравнению с основным металлом. По второму варианту способ включает штамповку лапы, закалку и упрочнение носовой части наплавкой, при этом перед наплавкой по оси симметрии лапы на внешней стороне носовой части выполняют U-образную канавку длиной 15-30 мм, заполняют ее наплавочной шихтой и осуществляют ее индукционную наплавку с одновременным нагревом крыльев лапы под закалку из условия повышения твердости наплавленного металла на 2-8 единиц по HRC по сравнению с основным металлом. Недостатком данного технического решения является сложность изготовления деталей ввиду наличия предварительной сварки деталей и последующего упрочнения поверхностей деталей наплавкой с помощью индукционного плавления шихты. Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления лапы культиватора [3], заключающийся в том, что изготавливают лапу с держателем и нанесением режущей кромки, при этом изготавливают держатель из стали с разным сечением стенок и две пластины,скрепляют пластины между собой и держателем, например сваркой плавлением. Однако, данное техническое решение не обеспечивает изготовление лапы культиватора, обладающей достаточной надежностью при ее использовании на каменистый почвах (излом лапы у отверстий держателя). Кроме этого, созданный по указанному способу рабочий орган обладает низкой износостойкостью в связи с отсутствием в процессе его изготовления операции наплавки на рабочую часть лапы твердого сплава. Задачей изобретения является создание способа изготовления рабочего органа почвообрабатывающего орудия с повышенными прочностными характеристиками рабочего органа и высокой износостойкостью его рабочей части. Поставленная задача решается за счет того, что в способе изготовления рабочего органа почвообрабатывающего орудия, заключающемся в изготовлении рабочего органа с возможностью крепления к стойке почвообрабатывающего орудия и сварке плавлением деталей рабочего органа, согласно изобретению рабочий орган изготавливают по меньшей мере из двух идентичных по форме деталей путем сварки твердым сплавом по периметру рабочей части по меньшей мере одной из деталей. Способ осуществляют следующим образом. С помощью плазменной резки или на штамповочном оборудовании из листа качественной стали изготавливают заготовки деталей рабочего органа, идентичные по форме. После этого пробивают отверстия для крепления рабочего органа к стойке почвообрабатывающего орудия. На ковочном молоте с помощью двух матриц или на прессовом оборудовании формируют профиль деталей. Производят термообработку заготовок деталей для рабочего органа с нагревом и охлаждением в воде или масле с последующим отпуском. После термообработки заготовок по меньшей мере две идентичные по форме детализаготовки собирают в кондукторе с использованием отверстий для крепления рабочего органа к стойке в качестве центровочных, и проводят сварку деталей-заготовок твердым сплавом по периметру рабочей части по меньшей мере одной из деталей, которая может быть меньше или больше по размеру идентичной детали-заготовки. Для повышения прочности участков рабочего органа у отверстий для крепления рабочего органа к стойке эти участки после закрепления деталей в кондукторе по их периметру сваривают, причем на указанных участках сварка может производиться нетвердым сплавом. Абразивным инструментом окончательно формируют рабочие кромки. Способ изготовления рабочего органа почвообрабатывающего орудия поясняется следующими чертежами: на фиг. 1 изображена одна из идентичных по форме деталей рабочего органа почвообрабатывающего орудия, выполненная в виде стрельчатой лапы, вид сверху; на фиг. 2 - одна из идентичных по форме деталей рабочего органа почвообрабатывающего орудия,выполненная в виде дугообразной лапы, вид сверху; на фиг. 3 - рабочий орган почвообрабатывающего орудия, выполненный в виде стрельчатой лапы,вид сбоку; на фиг. 4 - рабочий орган почвообрабатывающего орудия, выполненный в виде дугообразной лапы,вид сбоку. Рабочий орган почвообрабатывающего орудия выполняют из идентичных по форме по меньшей мере двух деталей 1 и 2 (фиг. 1, 2). Рабочий орган имеет рабочую часть, заканчивающуюся рабочей кромкой 3 (фиг. 3, 4), по меньшей мере одной. Рабочий орган включает держатель 4 с отверстиями 5 и 6 для крепления к стойке почвообрабатывающего орудия (на чертеже стойка не показана). Рабочая часть с рабочими кромками 3 является продолжением держателя 4. Детали 1 и 2 сваривают между собой сваркой плавлением. На участках 7 держателя 4, не являющихся рабочими кромками рабочего органа, сварка может производиться менее качественной сварочной проволокой. Пример осуществления способа. При изготовлении рабочего органа в виде стрельчатой лапы для поверхностной обработки почвы(на глубину до 15 см) заготовки деталей 1 и 2, например, одинаковых размерных параметров, вырезают плазмой из листа качественной стали (сталь 65 Г, сталь 50 Х) толщиной 6-10 мм. После этого нагревают заготовки до 950C в печном оборудовании или горне и с помощью матриц (на молоте) или штампов (на штамповочных прессах) формируют профиль деталей. Затем в держателе 4 пробивают отверстия 5 и 6 для крепления рабочего органа к стойке. Получают две детали 1 и 2 идентичной формы (фиг. 1). Аналогичным образом изготавливают заготовки деталей (из листа толщиной 10-16 мм или полосы), например для дугообразных лап шириной 50-70 мм для универсальных почвообрабатывающих орудий с глубиной обработки почвы до 45 см (фиг. 2). Детали идентичной формы подвергают термообработке: нагрев до температуры 840-860C, охлаждение в воде в последующим отпуском при температуре 220-240C. Охлаждение может выполняться в масле. Твердость по Роквеллу после термообработки составляет HRC 40-50 ед. По меньшей мере две термообработанные детали 1 и 2 собирают в кондукторе с центрированием по отверстиям 5, 6, для чего их прижимают друг к другу с помощью пневмоприжима или резьбового соединения с усилием прижима не менее 0,3 т. После этого детали 1 и 2 по рабочим кромкам 3 сваривают порошковой твердосплавной проволокой диаметром 1,2-1,6 мм полуавтоматической сваркой в среде углекислого газа или аргона с последующим замедленным охлаждением. С целью удешевления технологии изготовления рабочего органа почвообрабатывающего орудия сварку деталей рабочего органа на участках 7 держателя 4 у отверстий 5, 6 (не являющихся рабочими кромками) производят проволокой Св 08 Г 2 С диаметром 1,2-1,6 мм. На заключительном этапе изготовления рабочие органы подвергают обработке абразивным инструментом с формированием рабочих кромок 3 (фиг. 3, 4). Таким образом, предложенный способ позволяет повысить прочность держателя рабочего органа в местах его крепления к стойке почвообрабатывающего орудия за счет сварки двух профилей заготовок деталей с поперечным сечением в виде специальных швеллеров, что увеличивает надежность держателя 4 рабочего органа при работе на каменистых почвах. Способ позволяет повысить износостойкость рабочих кромок рабочего органа, поскольку сварку по периметру рабочих кромок идентичных по форме деталей-заготовок 1, 2 осуществляют твердым сплавом, который в процессе сварки диффузирует в основной металл деталей 1 и 2, тем самым дополнительно увеличивая твердость и улучшая характеристики износостойкости указанных деталей-заготовок рабочего органа. Значительным преимуществом предложенного технического решения является сварка деталейзаготовок с одновременным упрочнением рабочей части (рабочих кромок) проволокой из твердосплавного материала. При этом существенно повышают ресурс и надежность рабочего органа за счет увеличения толщины тела рабочего органа по сравнению с деталями-заготовками. Сварка двух деталейзаготовок с одновременным упрочнением наплавкой рабочих кромок позволяет увеличить толщину тела последнего, например, с 15-17 до 30-34 мм без использования при изготовлении рабочего органа прессов с развиваемым усилием в несколько тысяч тонн, что значительно удешевляет процесс изготовления последнего. Источники информации: 1. RU 2309830, МПК В 23 Р 15/00, А 01 В 35/20, опубл. 2007.11.10. 2. RU 2397849, МПК В 23 К 13/01, А 01 В 35/20, А 01 В 15/04, опубл. 2010.08.27. 3. RU 2255452, МПК А 01 В 35/20, В 21 Н 7/00, опубл.2005.07.10. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ изготовления рабочего органа почвообрабатывающего орудия, заключающийся в изготовлении деталей рабочего органа, предусмотренного для крепления к стойке почвообрабатывающего орудия, и сварке плавлением деталей рабочего органа, отличающийся тем, что изготавливают по меньшей мере две идентичные по форме детали рабочего органа, которые сваривают по всему их периметру или его части, при этом сварку по рабочим кромкам осуществляют исключительно твердым сплавом.

МПК / Метки

МПК: A01B 35/20, B21H 7/00

Метки: почвообрабатывающего, изготовления, орудия, органа, рабочего, способ

Код ссылки

<a href="https://eas.patents.su/4-24469-sposob-izgotovleniya-rabochego-organa-pochvoobrabatyvayushhego-orudiya.html" rel="bookmark" title="База патентов Евразийского Союза">Способ изготовления рабочего органа почвообрабатывающего орудия</a>

Предыдущий патент: Кнопочное устройство мундштука ингалятора сухого порошка

Следующий патент: Способ получения препарата костного белка и препарат костного белка

Случайный патент: Воздухораспределитель пневматического тормоза рельсового транспортного средства